Паспорт станка 165

Данное руководство по эксплуатации (Паспорт станка 165) содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта.

Назначение и область применения станка

Распаковка и транспортировка

Фундамент станка, монтаж, установка

Технический паспорт станка

- Основные данные

- Суппорт

- Задняя бабка

- Дополнительные данные

- Привод

- Муфты трения

- Спецификация основных групп станка

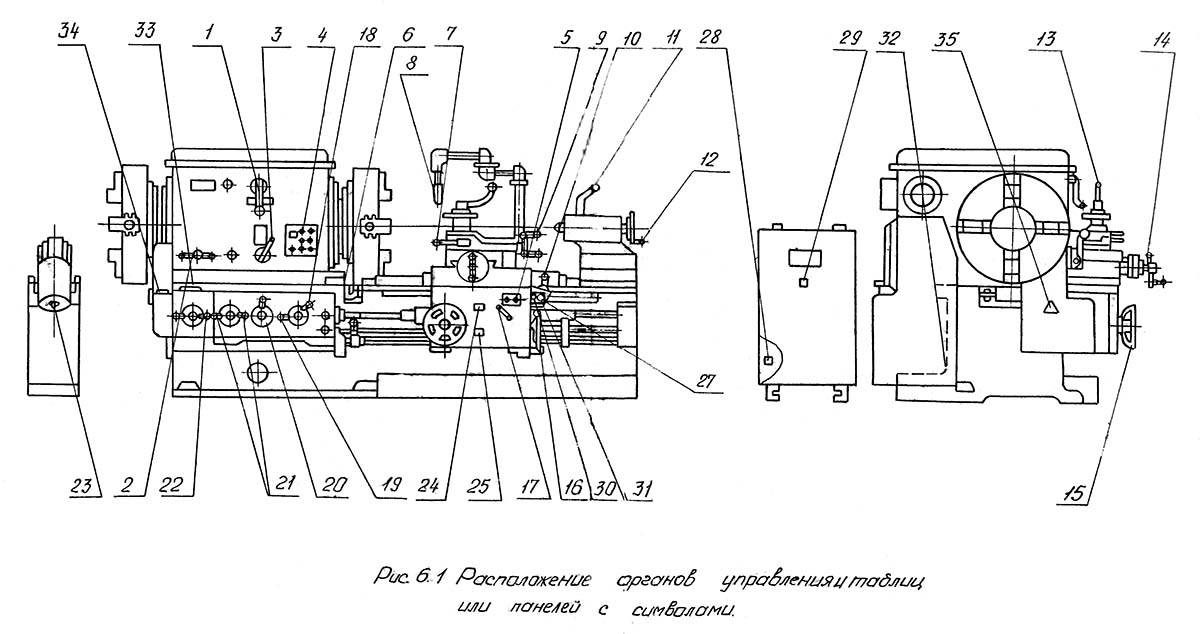

- Спецификация органов управления

- Спецификация зубчатых и червячных колес, червяков, винтов и гаек

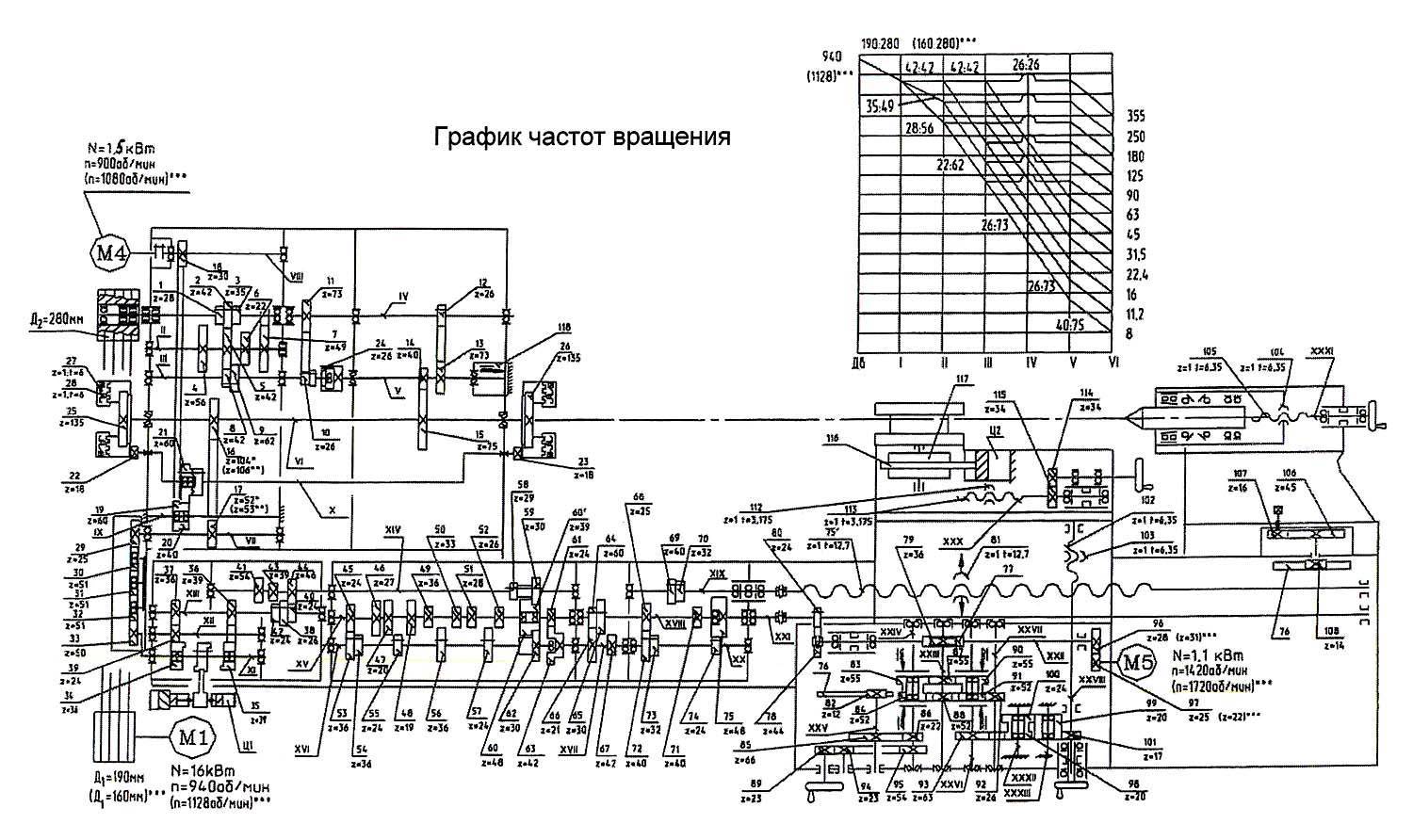

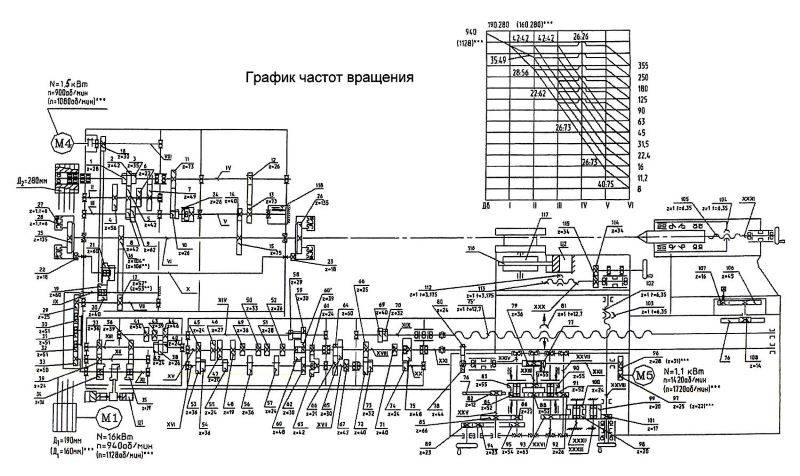

- Механизм главного движения

- Механизм подач

- Сменные зубчатые колеса

- Механизм подач

- Насосы

- Изменения в станке

- Капитальные ремонты

- Спецификация принадлежностей и приспособлений

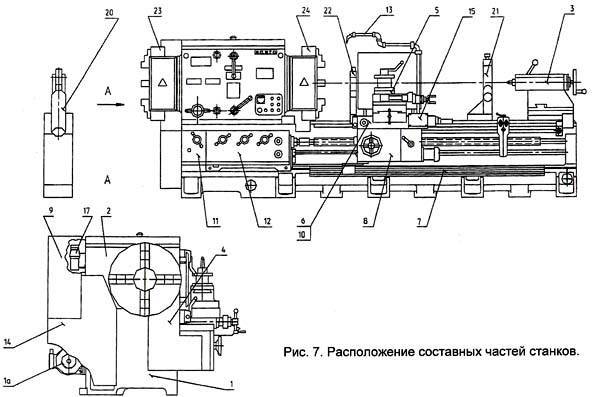

Краткое описание ставка

- Станина

- Передняя бабка

- Задняя бабка

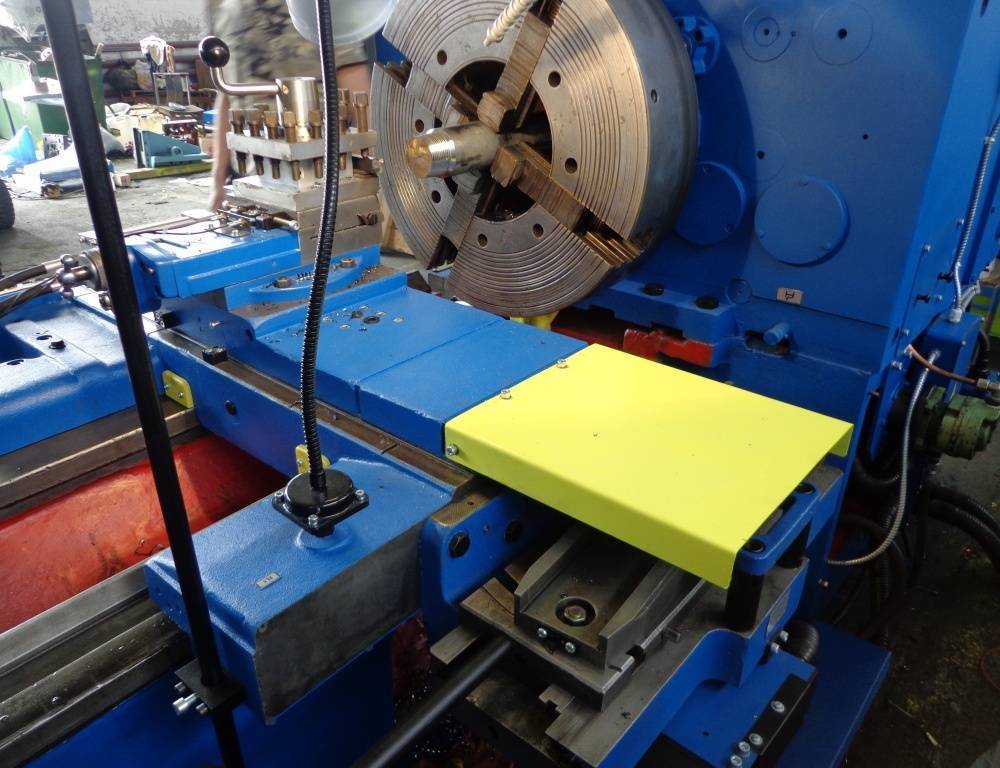

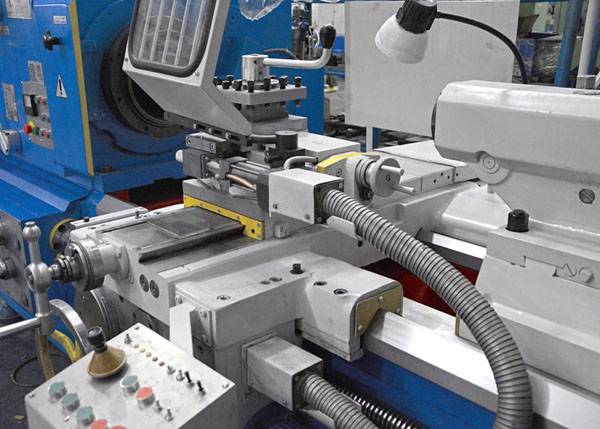

- Суппорт и каретка

- Фартук

- Коробка подач

- Гитара

- Патрон

- Люнеты

- Охлаждение

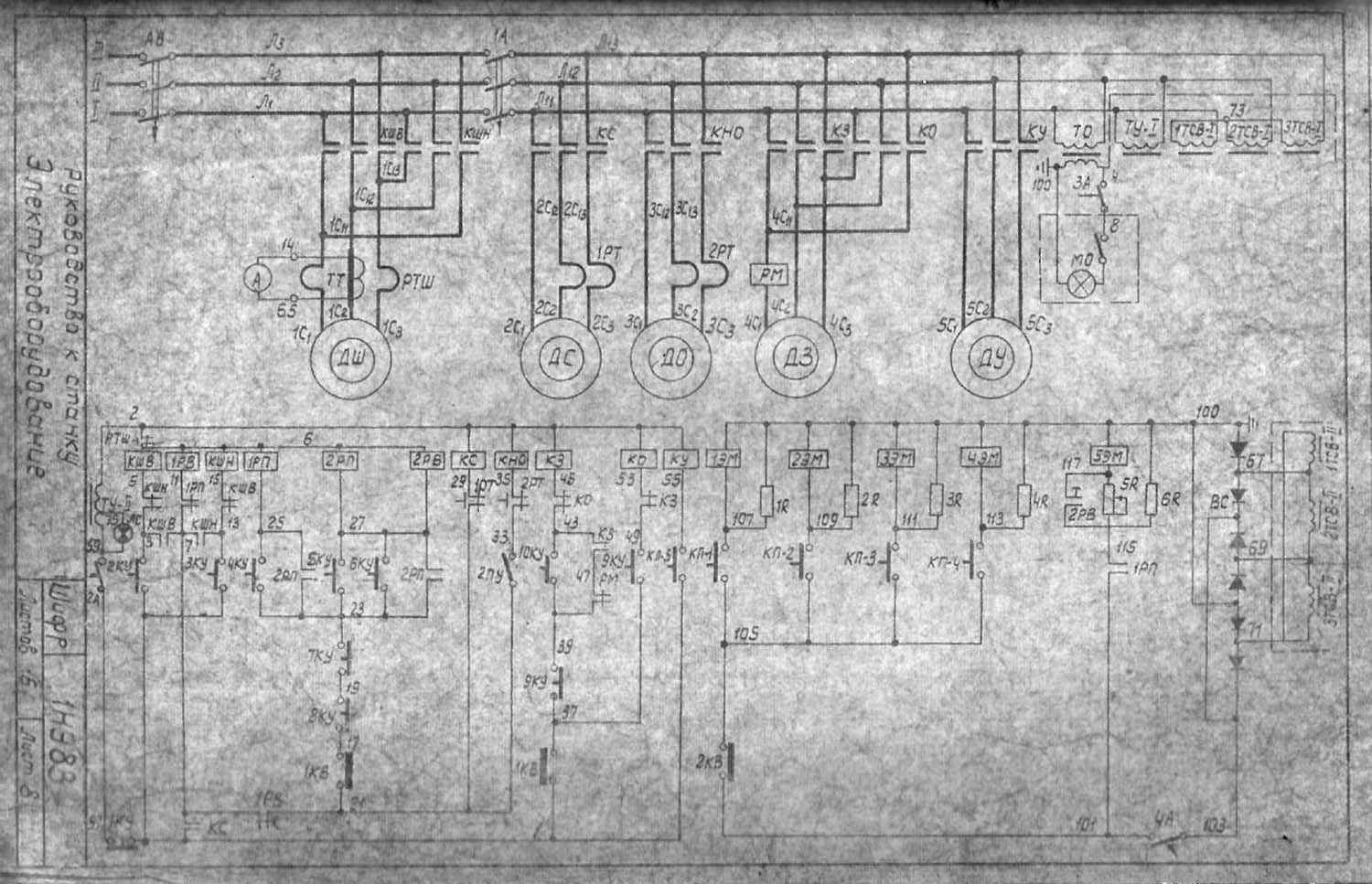

Электрооборудование станка

- Общие сведения

- Описание электропривода и схемы управления

- Включение и отключение электрооборудования станка

- Главный привод

- Привод подач

- Привод охлаждения

- Обслуживание электрооборудования станка

- Возможные неисправности электрооборудования станка и меры их устранения

- Спецификация электрооборудования

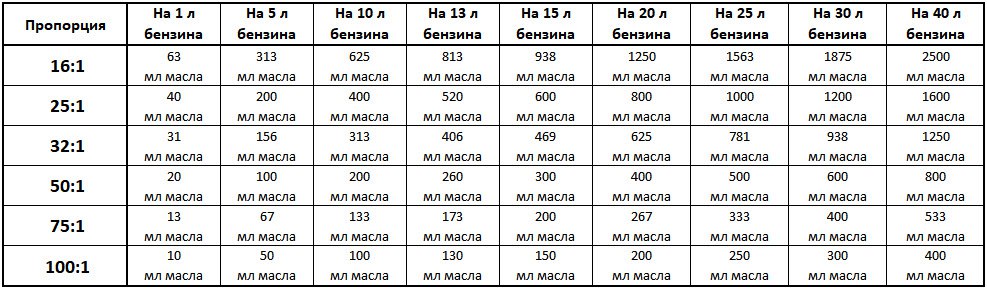

Смазка станка

- Спецификация к схеме смазки станка

- Указания по обслуживанию и краткое описание смазочной системы станка

Подготовка станка к первоначальному пуску

Техника безопасности

- Технические средства безопасности, предусмотренные в конструкции станка

- Правила техники безопасности по эксплуатации станка

Регулировка станка

- Регулировка подшипников шпинделя

- Регулировка предохранительной муфты фартука

- Регулировка зазора в направляющей верхней и нижней половинах гайки ходового винта

- Схема расположения штуцеров электромагнитных муфт и регулировка

- Регулировка натяжения ремней главного двигателя

Спецификация подшипников качения и важнейших подшипников скольжения

Спецификация быстроизнашивающихся деталей

- Символы, нанесенные на таблицах станка

- Акт приемки универсального токарно-винторезного станка

Скачать паспорт токарно-винторезного станка 165 в хорошем качестве можно по ссылкам расположенным ниже.

Технические характеристики трубонарезного станка 1М983

| Наименование параметра | 1Н983 | 1А983 | 1М983 |

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Диаметр обрабатываемой трубы, мм | 70..260 | 73..299 | 73..299 |

| Длина обрабатываемой трубы, мм | 6000 | ||

| Наибольший диаметр заготовки над станиной, мм | 830 | 800 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 450 | 450 | |

| Межцентровое расстояние (РМЦ), мм | 1000, 2000, 3000, 4000 | ||

| Высота центров, мм | 400 | 400 | |

| Наибольшая длина точения без конусной линейки, мм | 800 | 1000, 2000, 3000, 4000 | 800 |

| Наибольшая длина точения с конусной линейкой, мм | 420 | 500 | 420 |

| Длина конусной линейки, мм | 660 | ||

| Наибольшая масса устанавливаемой заготовки в центрах, кг | 5000 | 5000 | |

| Наибольшая масса устанавливаемой заготовки в патроне, кг | 2000 | 2000 | |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 300 | 310 | 310 |

| Число ступеней частот прямого вращения шпинделя | 12 | 12 | 12 |

| Частота прямого вращения шпинделя, об/мин | 8..355 | 8..355 | 8..355 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | |||

| Наибольший крутящий момент на шпинделе, кНм | 3 | 3 | 3 ± 0,5 |

| Наличие механизированного зажима кулачков патрона | да | да | да |

| Подачи | |||

| Наибольшая длина хода каретки суппорта, мм | 800 | 1000 | 800 |

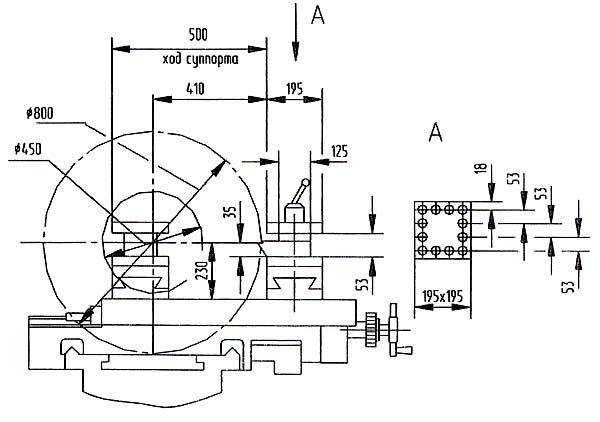

| Наибольший поперечный ход суппорта, мм | 500 | 500 | 500 |

| Цена деления лимба при поперечном перемещении суппорта, мм | 0,05 | 0,05 | 0,05 |

| Перемещение суппорта за один оборот лимба при поперечном перемещении суппорта, мм | 5 | 5 | 5 |

| Перемещение суппорта за один оборот лимба при продольном перемещении суппорта, мм | 300 | 300 | 300 |

| Число ступеней продольных и поперечных подач | 32 | ||

| Пределы рабочих подач продольных, мм/об | 0,064..1,025 | 0,06..2,0 | 0,06..2,0 |

| Пределы рабочих подач поперечных, мм/об | 0,031..0,0458 | 0,028..0,936 | 0,028..0,936 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 3,6/ 1,3 | 5,3/ 2,2 | 5,3/ 2,2 |

| Количество нарезаемых резьб метрических | |||

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 1..28 | 1..28 |

| Количество нарезаемых резьб дюймовых | |||

| Пределы шагов нарезаемых резьб дюймовых | 24..2 | 28..2 | 28..2 |

| Наибольшее усилие резания в продольном направлении, кН | 15 | 6,8 | |

| Наибольшее усилие резания в поперечном направлении, кН | 13 | 3,7 | |

| Наличие гидроотскока | да | да | да |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольшая высота резцов, мм | 32 х 32 | 32 х 32 | 32 х 32 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Внутренний конус пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее поперечное перемещение задней бабки, мм | ±10 | ±10 | ±10 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 5 | 5 | 5 |

| Электродвигатель главного привода, кВт (об/мин) | 14,5 | 16 (940) | 16 (940) |

| Электродвигатель быстрых перемещений суппорта, кВт (об/мин) | 1,1 (1420) | 1,1 (1420) | 1,1 (1420) |

| Электродвигатель зажима изделия, кВт (об/мин) | 2 (900) | 2 (900) | 2 (900) |

| Электродвигатель смазки коробки скоростей, кВт (об/мин) | 0,27 (1450) | 0,27 (1450) | 0,27 (1450) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 | 3600 х 1910 х 1565 |

| Масса станка, кг | 9050 | 10300 | 9100 |

Список литературы:

Станки трубонарезные 1М983, 1М983Ф101. Руководство по эксплуатации 1М983.00.000 РЭ, 1983

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Устройство

Станки трубонарезные марки REMS оборудуются несколькими типами двигателей. Среди них:

- Универсальный мотор мощностью 1,7 кВт. Он защищен от перегрузок, обладает скоростью оборотов шпинделя 53 вращения в минуту.

- Силовой агрегат конденсаторного типа. Он оснащен регулятором полярности, имеет мощность 2,1 кВт, пару режимов работы и очень тихий ход. Скорость работы шпинделя составляет от 26 до 52 оборотов в минуту.

- Трехфазный мотор с переключением полярности на 2 кВт. Присутствует педаль для защиты включения автоматического патрона. Кроме того, предусмотрено два режима работы.

Особенностью рассматриваемого станка является наличие двух автоматических патронов с быстрым зажимом. Это позволяет точно и быстро зафиксировать и обработать заготовку без проскальзывания трубы.

Сведения о производителе токарно-винторезного станка 163

Производитель токарного станка модели 163 — Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года — это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков — 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 — для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64 станок токарно-винторезный универсальный Ø 800

- 1А983 станок трубонарезной Ø 800

- 1М63 станок токарно-винторезный универсальный Ø 630

- 1М63Б, 1М63БГ станок токарно-винторезный повышенной мощности Ø 630

- 1М63БФ101 станок токарно-винторезный с УЦИ Ø 630

- 1М63МФ101 станок токарно-винторезный с УЦИ Ø 630

- 1М63Ф101 станок токарно-винторезный с УЦИ Ø 630

- 1М63Н станок токарно-винторезный универсальный Ø 630

- 1М65 станок токарно-винторезный универсальный Ø 1000

- 1Н65 станок токарно-винторезный универсальный Ø 1000

- 1Н983 станок трубонарезной Ø 830

- 1П756ДФ3 станок токарный с ЧПУ Ø 630

- 16К30Ф3 станок токарный с ЧПУ Ø 630

- 16К30 станок токарно-винторезный универсальный Ø 630

- 16К40 станок токарно-винторезный универсальный Ø 800

- 16М30Ф3 станок токарный с ЧПУ Ø 630

- 16Р25П станок токарно-винторезный повышенной точности Ø 500

- 163 станок токарно-винторезный универсальный Ø 630

- 165 станок токарно-винторезный универсальный Ø 1000

- ДИП-300 станок токарно-винторезный универсальный Ø 630

- ДИП-400 станок токарно-винторезный универсальный Ø 800

- ДИП-500 станок токарно-винторезный универсальный Ø 1000

- ТНП-111 станок токарный настольный Ø 150

История токарно-винторезного станка 163

В 1930 году на Московском станкостроительном было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним , по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станокнемецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934

году на Московском станкостроительном осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500.

В 1944

году производство этих станков было передано наРязанский станкостроительный завод РСЗ. В 1956

году запущена в производство первая модель 163-й серии — 163 – РМЦ 1400, 2800.

В 1968

году запущено в производство следующее поколение серии — модель 1м63, 1м63Б.

С 1973

года начало серийного выпуска токарных станков: 16К30, 16К30Ф3, 1М63Бф101, 16М30Ф3, 1П756ДФ3.

Станки 163 серии производились, также, в Тбилиси — 1Д63А, 1М63Д, 1М63ДФ101.

В 1992

году начало серийного выпуска последней модели 163 серии 1М63Н.

16К40 Станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок 16К40 предназначен для выполнения разнообразных токарных работ в условиях единичного и мелкосерийного производства.

На станке 16К40 можно производить наружное точение, растачивание, сверление, а также нарезание резьб: метрической, дюймовой, модульной и питчевой.

Высокая мощность электропривода и жёсткость станины станка 16К40, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструментов при обработке черных и цветных металлов.

Особенности конструкции токарно-винторезного станка 16К40

- Жёсткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки

- Двухпризменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности

- частота обратного вращения шпинделя в 1,3 раза выше, чем прямого, что сокращает время обработки резьб

- Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте

- Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол

- Коробка подач обладает высокой жесткостью кинематической цепи

- Все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы

- Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке

Состав оборудования токарного станка 16К40

- люнет подвижный (Ø20… Ø150 мм)

- люнет неподвижный (Ø20… Ø350 мм) (Кроме станков с РМЦ 750 мм)

- патрон четырехкулачковый Ø800 мм или Ø630 мм

- патрон трехкулачковый Ø400 или Ø315 мм

Класс точности станка Н по ГОСТ 8—82Е.

Шероховатость обработанной поверхности не более Ra 2,5 мкм по ГОСТ 2789—73.

Разработчик – Рязанское специальное конструктМоскваое бюро станкостроения.

Производитель – Рязанский станкостроительный завод

Модификации токарно-винторезного станка 16К40

16К40П, 16К40ПФ101 – станок универсальный токарно-винторезный повышенной точности

16К40Ф101, 16К40ПФ101 – станок универсальный токарно-винторезный с устройством цифровой индикации (УЦИ)

16К40РФ3 – станок токарный с ЧПУ

Аналоги токарно-винторезного станка 16К40

СА800С – Ø800 – производитель Саста, ОАО г. Сасово

CW6280B/C, CW6180B/C – Ø800 – производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CW6180C, CW6280C – Ø800 – производитель Dalian Machine Tool Group DMTG Китай

C6280, CQ6280 – Ø800 – производитель Yangzhou Super Machine Tool Co., Ltd Китай

CQ6280C – Ø800 – производитель Anhui Chizhou Household Machine Tool Co., Ltd. Китай

CQ6180B – Ø800 – производитель Bochi Machine Tool Group Co.,ltd. Китай

История токарно-винторезного станка 164 серии

В 1934

году на осваивается выпуск тяжелых универсальных токарно-винторезных станков станков , , . В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944

году производство этих станков было передано на .

В 1949

году запущен в производство первый станок 164-й серии – модель 164 (диаметр обработки – Ø 800 мм).

В 1953

году запущен в производство станок следующего поколения серии – .

С 1972

года начало серийного выпуска токарных станков: 1л64, 1м64.

В 1978

году начало серийного выпуска станка .

В 1992

году начало серийного выпуска последней модели серии – 16р40.

1М63Д станок токарно-винторезный универсальный. Назначение, область применения

Станок токарно-винторезный 1м63д (начало серийного производства – 1983 год) заменил модель . В 1986 году станок 1м63д был заменен на более совершенную модель .

Токарно-винторезные станки 163 серии одни из самых распространённых на территории бывшего СССР, предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб (метрической, модульной, дюймовой и питчевой).

Модификации токарного винторезного станка 1М63

1М63 – следующее поколение 163-й серии, станок заменил модель 163, начало выпуска 1968 год.

1М63Ф306 – токарно-винторезный станок с ЧПУ, начало серийного выпуска 1973 год.

1М63Ф101 – токарно-винторезный станок с УЦИ, обеспечивающим отсчет поперечного перемещения суппорта, начало серийного выпуска 1976 год.

1М63Б, 1М63БГ, 1М63БФ101 – токарно-винторезные быстроходные повышенной мощности.

1М63Д, 1М63ДФ101 – токарно-винторезные, Тбилиси, 1983 год.

1М63М, 1М63МФ101 – токарно-винторезные повышенной мощности, Тбилиси, 1986 год.

1М63МФ30 – токарный станок с ЧПУ Электроника НЦ-31, Тбилиси.

1М63МС5 – токарно-винторезный станок 163 серии, Тбилиси, 1991 год.

Основные технические характеристики токарно-винторезного станка 1М63Д

Изготовитель – Тбилисский станкостроительный завод им. Кирова.

Запланированный срок установочной серии – 1983 год.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной – Ø 630 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом – Ø 350 мм

- Расстояние между центрами – 1400 мм

- Высота центров – 315 мм

- Мощность электродвигателя – 15 кВт

- Вес станка полный – 4,3 т

Шпиндель токарно-винторезного станка 1М63Д

- Конец шпинделя – по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса D = 139,719 мм, условный размер конца шпинделя – 8

- Внутренний (инструментальный) конус шпинделя – Морзе 6

- Диаметр сквозного отверстия в шпинделе – Ø 70 мм

- Пределы чисел прямых оборотов шпинделя в минуту (22 ступеней) – 12,5..1600 об/мин

- Пределы чисел обратных оборотов шпинделя в минуту (11 ступеней) – 22,4..2240 об/мин

- Диаметр стандартного патрона – Ø 400 мм

Подачи и резьбы токарно-винторезного станка 1М63Д

- Пределы продольных подач – 0,06..1,4 мм/об

- Пределы поперечных подач – 0,024..0,518 мм/об

- Пределы подач резцовых салазок – 0,019..0,434 мм/об

- Пределы шагов резьб метрических – 1..124 мм

- Пределы шагов резьб модульных – 0,25..56 модулей

- Пределы шагов резьб дюймовых – 28..1/4 ниток на дюйм

- Пределы шагов резьб питчевых – 112..0,5 питчей

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Обозначение токарного станка

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков, в том числе и принята единая система условных обозначений станков.

1 – токарный станок (номер группы по классификации ЭНИМС)

М – поколение станка или обозначение завода – производителя:

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 – токарно-винторезный)

3 – высота центров над станиной (1, 2, 3, 4, 5) (2 – высота центров 315 мм)

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

А, М – станок с механическим приводом верхнего (резцового) суппорта. Поставляется по особому заказу

Б – станок быстроходный

Д – станок изготовленный Тбилисским станкостроительным заводом им. Кирова

К – станок с копировальным устройством

П – точность станка – (н, п, в, а, с) по ГОСТ 8-82 (П – повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Суппорт

С помощью суппорта инструмент может передвигаться вдоль и поперёк станины. Вдоль его движение происходит по направляющим станины, поперёк — резцедержатель двигается по направляющим каретки. Эти движения совершают вручную или при включении механической подачи.

Для получения конических поверхностей на трубе используют кронштейн, с закреплённой на нём конусной линейкой. Кронштейн закреплён на каретке и имеет пазы для перемещения салазок. Конусная линейка задаёт нужный угол. По ней движется ползушка, связанная тягой с кронштейном. Результатом этого изменяется поперечная подача суппорта. Конусную линейку также используют для нарезания конических резьб.

Для приведения в движение суппорта используют набор шестерён, размещённых внутри фартука. Движение суппорту задают ходовые винт и вал. Для нарезания резьбы используют ходовой винт. При включении ходового вала получают ускоренный ход суппорта.

Особенности работы трубонарезного станка 1А983

Алгоритм металлообработки на токарном оборудовании типа 1А983 заключается в проведении следующих операций: во внутреннюю полость шпинделя вставляется заготовка (труба) и зажимается в кулачках токарного патрона. Второй конец трубы вставляется в люнет. После этого осуществляется токарная обработка заготовки.

Данный станок может быть оборудован двумя типами люнетов: подвижным и стационарным. Второй тип применяется в качестве поддерживающего элемента для заготовок большой длины. Он призван обеспечивать надлежащее качество обработки детали, исключая появление какой-либо вибрации. Такое вспомогательное приспособление целесообразно использовать при выполнении конкретно заданной операции, не требующей перенастройки оборудования. Подвижный люнет монтируется на продольном суппорте станка и перемещается вместе с резцом.

Кинематическая схема трубонарезного станка 1А983

На станке 1А983 можно выполнять операции по нарезанию различных видов резьб. Нарезание резьбы производят резьбонарезным резцом. При точении конусных деталей с углом до 12, и нарезании конических резьб, на представленном трубонарезном оборудовании применяют конусную линейку. Использование такого устройства позволяет проводить токарную обработку как наружных, так и внутренних конических поверхностей. Кроме того, применение подобного оборудования существенно увеличивает производительность труда и улучшает качество обработки, во многом благодаря применению продольного самохода. Еще один плюс конусной линейки заключается в том, что при переходе к обработке конусных поверхностей, нет необходимости нарушать отстроенную наладку станка.

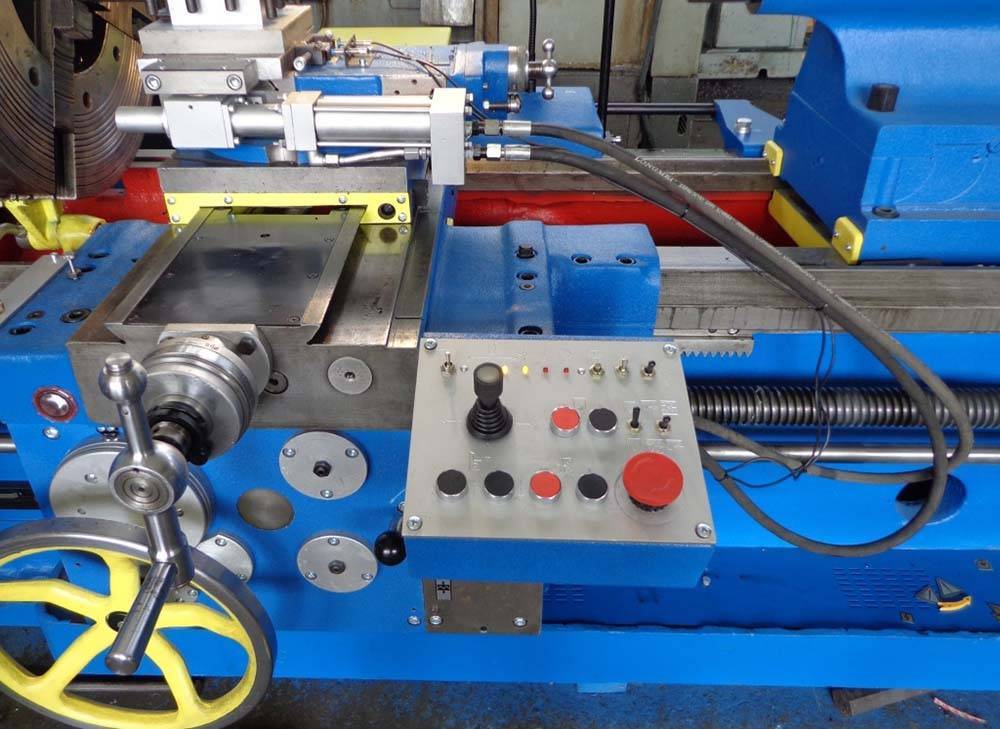

Функциональные возможности трубонарезного оборудования предусматривают автоматическое включение в работу отдельных элементов в цикле резьбонарезания. Большинство трубонарезных станков подобного класса оснащены системой автоматизации одного резьбонарезного прохода. Подобная система дает возможность использования как ручного, так и автоматического режима нарезания резьбы. Первый (ручной) режим управления осуществляется при помощи кнопок и крестового переключателя пульта, расположенного на каретке. Флажок переключателя, в таком случае, выставляется в положение «Ручной режим». В том случае, если возникает необходимость в выборе цикла резьбонарезания, переключатель устанавливают в положение «Работа в цикле», и выбирают соответствующий вид цикла: непрерывный или одиночный.

https://youtube.com/watch?v=Qt_gVcnsU9k

Ключевая отличительная особенность 1А983 – наличие командоаппарата. Его предназначение – автоматическое переключение одной или нескольких электрических цепей при механическом воздействии на их привод. Данное устройство служит для контроля положения резца при нарезании резьбы

Схема электрическая принципиальная станка 1М63БФ101

Электрическая схема токарно-винторезного станка 1м63Бф101

Управление главным приводом

Пуск электродвигателя осуществляется нажатием одной из кнопок “пуск” 1КУ или 2КУ (расположенных на пультах каретки и около коробки подач) при выключенном фрикционе. При этом н.з. контакт конечного выключателя ВК замкнут. Пускатель КШ получает питание и подключает электродвигатель главного движения к сети. Одновременно с пускателем КШ получают питание реле времени РВ и 1РВ.

Управление вращением шпинделя осуществляется с помощью фрикциона, включаемого от рукоятки.

При отключенном фрикционе н.з. контакт ВК остается замкнутым, реле времени РВ, 1РВ и тормозная муфта включены. При этом загорается сигнальная дампе 2ЛС. При работе двигателя главного движения на холостом ходу, реле времени РВ, настроенное на выдержку 2,5-3 мин, отключает катушку магнитного пускателя и соответственно двигатель от сети. Одновременно, реле времени 1РВ, настроенное на выдержку 25 сек потеряет питание и отключит тормозную муфту.

При включении фрикциона н.з. контакт ВК разрывается, отключает реле времени РВ и обеспечивает работу станка. Останов двигателя осуществляется нажатием на одну из кнопок “стоп” 3КУ или КУ. При этом через н.з. контакт КШ включается реле РВ и тормозная муфта 5ЭМ. Контроль за нагрузкой электродвигателя осуществляется по амперметру.

Значение тока электродвигателя главного привода в зависимости от напряжения:

380В = 29А

400В = 27А

415В = 26,5А

440В = 25А

500В = 22А

Управление приводом подач

Рабочие подачи осуществляются от двигателя главного привода, ускоренные хода от двигателя ускоренного хода типа АOЛ2-21-4 (4Ах80А4УЗ) 1,1 кВт (1,475 л.с.) 1400 об/мин при 50 Гц, 1690 об/мин при 50 Гц.

В фартуке станка имеется четыре электромагнитные фрикционные муфты, две из которых используются для управления перемещением каретки в продольном направлении и две – для управления перемещением суппорта в поперечном направлении.

Управление муфтами производится рукояткой крестового переключателя, установленного на фартуке станка, имеющего 5 положений: одно – вертикальное нейтральное и 4 наклонных, соответствующих направлению перемещения суппорта и каретки.

Включение электродвигателя ускоренного хода при любом положении рукоятки переключателя обеспечивается пусковой толчковой кнопкой, встроенной в головку рукоятки крестового переключателя.

Во избежание одновременного включения маточной гайки и электромагнитных муфт, предусмотрен блокировочный конечный выключатель ВКФ, установленный внутри фартука, который обрывает цепь питания муфт при включении маточной гайки.

Для предотвращения пробоя электромагнитных муфт и уменьшения искрообразования на контакте при отключении катушки, предусмотрены разрядные сопротивления R1…R5.

На фартуке станка имеется переключатель режимов работы на три положения, который включает муфты соответственно на:

- токарную работу;

- конусное точение (внутреннее), замыкаемые контакты 53,57(1-2), 55-59(5-6)

- конусное точение (наружное), замыкаемые контакты 53-59(3-9), 55-57(7-2)

Привод охлаждения

Привод охлаждения осуществляется от электронасоса типа ПА-22, 0,12 квт (0,163 л.с.) 2800 об/мин при 50 Гц, 3350 об/мин, при 60 Гц. Пуск и останов электродвигателя осуществляется включением переключателя, установленного на фартуке станка.

1Н983_1

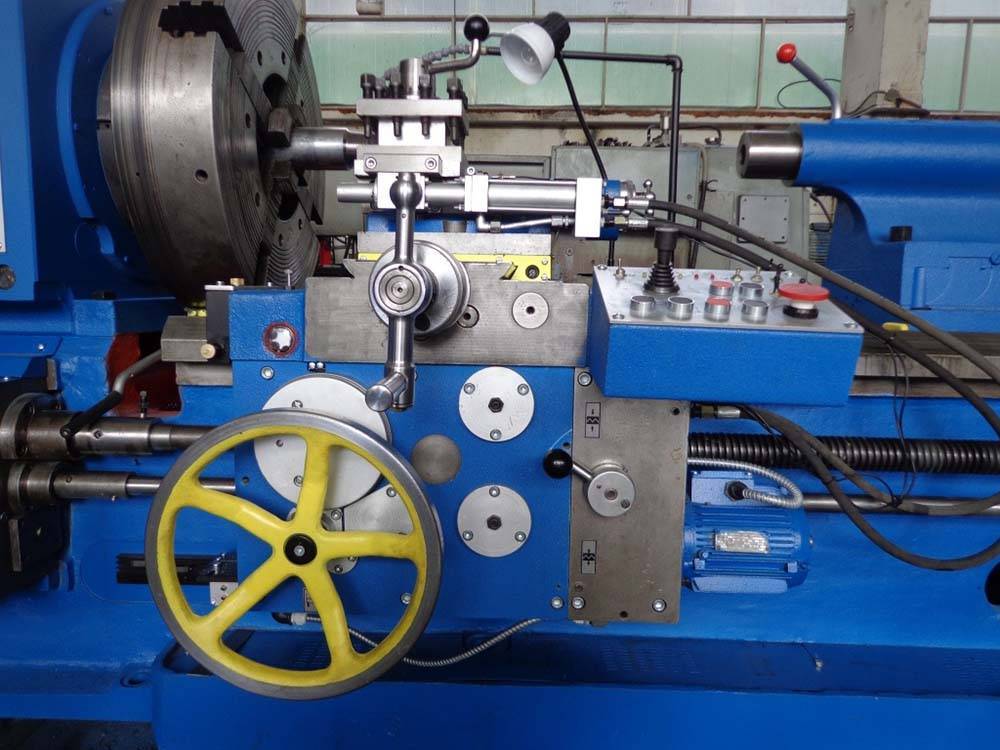

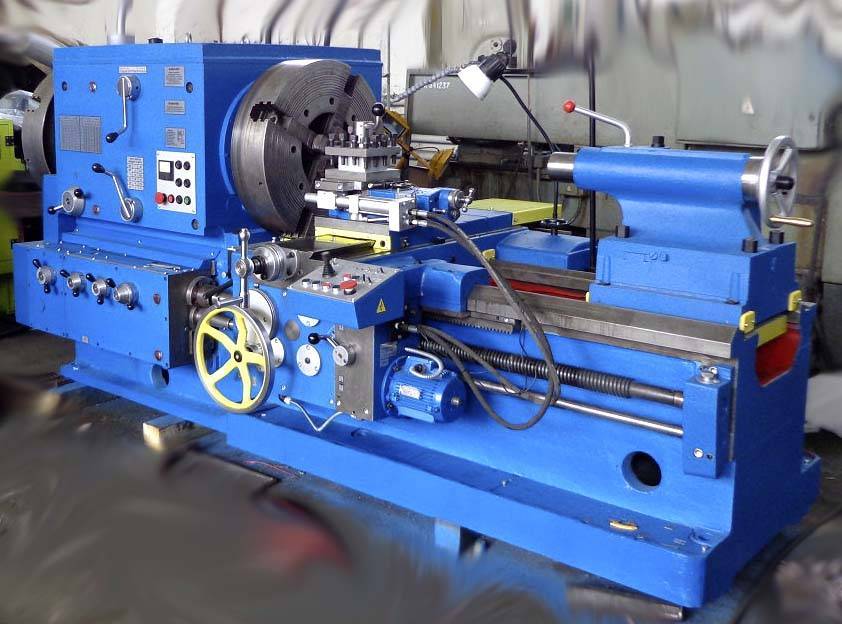

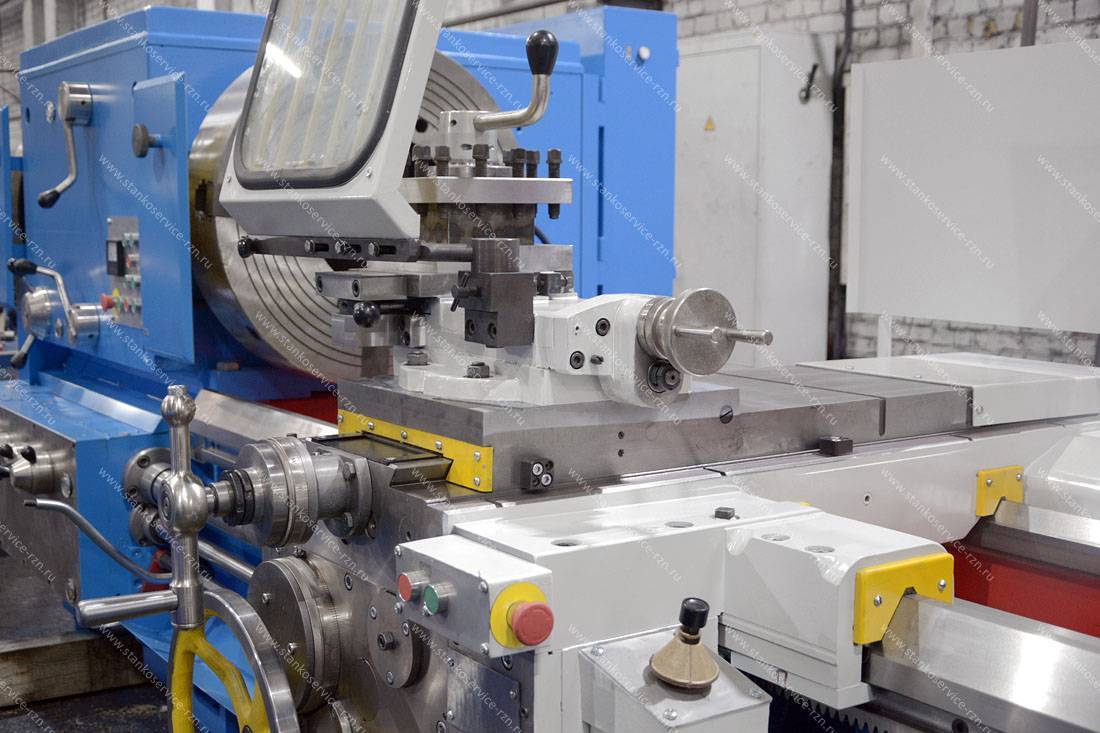

Назначение и область применения

Трубонарезной станок 1Н983 является более совершенной моделью станка 1а983.

Трубонарезной станок 1Н983 предназначен для обтачивания концов труб, включая точение конусов и нарезания на них резьб: метрических дюймовых модульных питчевых конических в условиях единичного и мелкосерийного производства.

На станке можно обрабатывать штанги, замки, переводники, детали трубных соединений (нарезка резьбы НКТ, НКМ ГОСТ 633-80, нарезка резьбы на обсадные трубы ОТТМ, ОТТГ, Батресс ГОСТ 832-80, нарезка замковой резьбы на бурильных трубах, переводниках и т.д.), применяемые для добычи и транспортировки нефти и природного газа и в нефтедобывающей промышленности.

Станок имеет конусную линейку для обработки конических поверхностей и нарезания конических резьб.

Обрабатываемая труба пропускается через полый шпиндель и зажимается двумя механизированными четырехкулачковыми патронами диаметром 720 мм. Другой конец трубы поддерживается люнетом. Шпиндель имеет прямое и обратное вращение.

Класс точности станка Н.

Шероховатость обработанной поверхности V5.

Аналоги трубонарезного станка 1Н983

1А983, 1М983 — Ø800 — производитель Саста, ОАО г. Сасово

9М14 — Ø630 — производитель Тбилисское станкостроительный завод им. Кирова

CT832.10, CT832.12, CT832.14 — Ø830 — производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

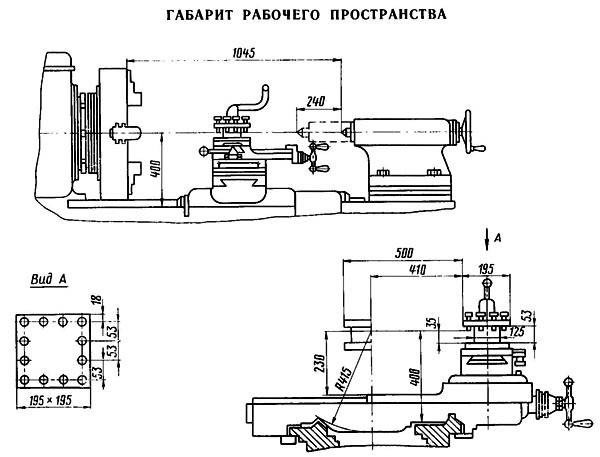

Габаритные размеры рабочего пространства трубонарезного станка 1Н983

Посадочные и присоединительные размеры шпинделя станка 1Н983

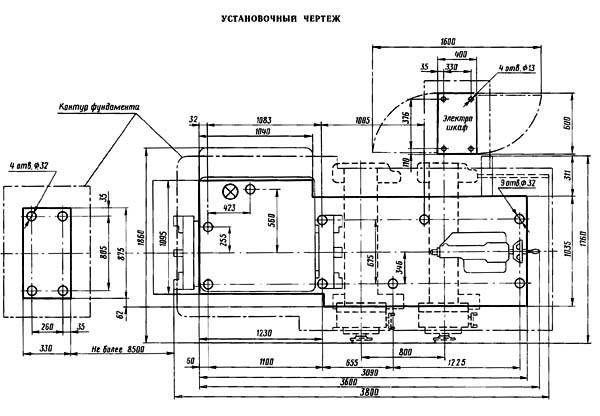

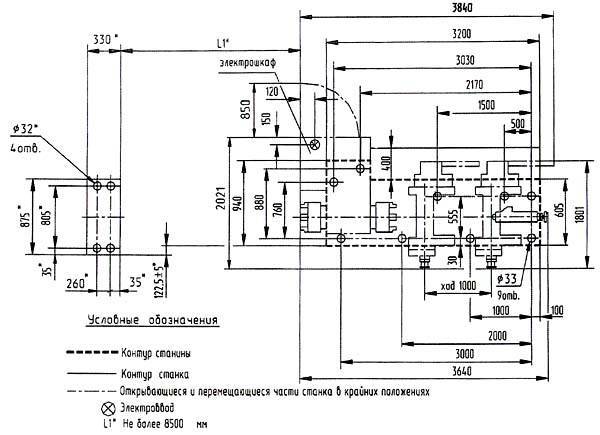

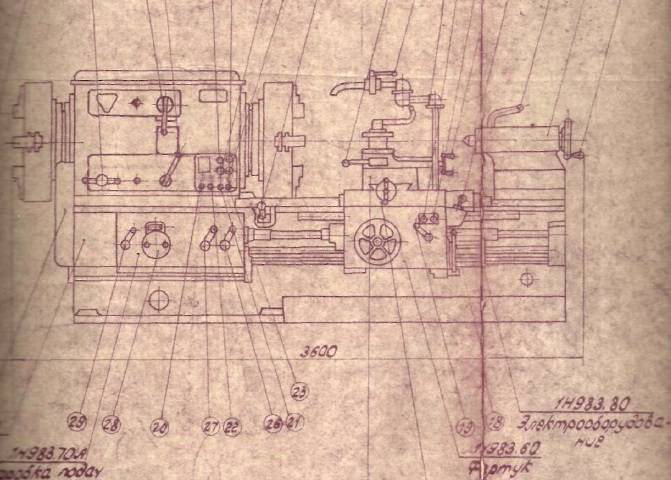

Установочный чертеж трубонарезного станка 1Н983

Технические характеристики станка 1Н983

| Наименование параметра | 1Н983 | 1А983 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Диаметр обрабатываемой трубы, мм | 70..260 | 299 |

| Длина обрабатываемой трубы, мм | 6000 | |

| Наибольший диаметр заготовки над станиной, мм | 830 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 450 | |

| Межцентровое расстояние (РМЦ), мм | 1000, 2000, 3000, 4000 | |

| Высота центров, мм | 400 | |

| Наибольшая длина точения без конусной линейки, мм | 800 | 1000, 2000, 3000, 4000 |

| Наибольшая длина точения с конусной линейкой, мм | 420 | 500 |

| Длина конусной линейки, мм | 660 | |

| Наибольшая масса устанавливаемой заготовки в центрах, кг | 5000 | |

| Наибольшая масса устанавливаемой заготовки в патроне, кг | 2000 | |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 300 | 310 |

| Число ступеней частот прямого вращения шпинделя | 12 | |

| Частота прямого вращения шпинделя, об/мин | 8..355 | 8..355 |

| Число ступеней частот обратного вращения шпинделя | ||

| Частота обратного вращения шпинделя, об/мин | ||

| Наибольший крутящий момент на шпинделе, кНм | 3 | 3 |

| Подачи | ||

| Наибольшая длина хода каретки суппорта, мм | 800 | 1000 |

| Наибольший поперечный ход суппорта, мм | 500 | 500 |

| Число ступеней продольных и поперечных подач | 32 | |

| Пределы рабочих подач продольных, мм/об | 0,064..1,025 | 0,06..2,0 |

| Пределы рабочих подач поперечных, мм/об | 0,031..0,0458 | 0,028..0,936 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 3,6/ 1,3 | 5,3/ 2,2 |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 1..28 |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 24..2 | 28..2 |

| Наибольшее усилие резания в продольном направлении, кН | 15 | 6,8 |

| Наибольшее усилие резания в поперечном направлении, кН | 13 | 3,7 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90 | ±90 |

| Цена деления лимба, мм | 0,05 | 0,05 |

| Задняя бабка | ||

| Наибольшее перемещение пиноли, мм | 240 | 240 |

| Внутренний конус пиноли | Морзе 5 | Морзе 5 |

| Наибольшее поперечное перемещение задней бабки, мм | ±10 | ±10 |

| Электрооборудование | 5 | |

| Количество электродвигателей на станке | ||

| Электродвигатель главного привода, кВт | 14,5 | 16 |

| Электродвигатель быстрых перемещений суппорта, кВт | 1,1 | |

| Электродвигатель зажима изделия, кВт | 2 | |

| Электродвигатель смазки коробки скоростей, кВт | 0,27 | |

| Электродвигатель насоса охлаждения, кВт | 0,125 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 |

| Масса станка, кг | 9050 | 10300 |