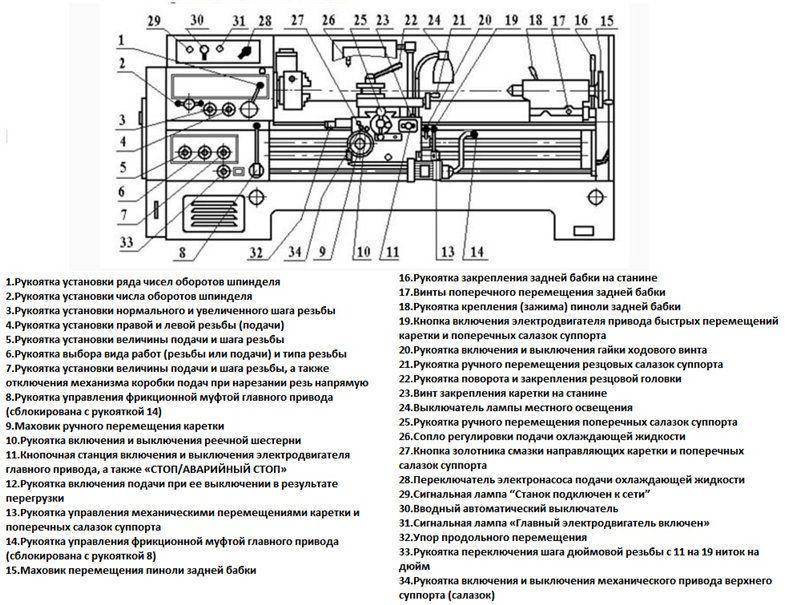

Устройство станка 1А62

Конструкция 1А62 заимствовала много решений от своего предшественника ДИП-200. При этом в кинематику были внесены многочисленные изменения, направленные на повышение долговечности и упрощение конструкции. Цельнолитая станина П-образного сечения имеет большую массу и высокую жесткость. Заодно со станиной выполнены каленые призматические направляющие продольной подачи. Модификация 1А62Г получила дополнительную выемку, позволяющей увеличить диаметр обрабатываемой заготовки. При точении других деталей выемка закрывается специальным мостиком.

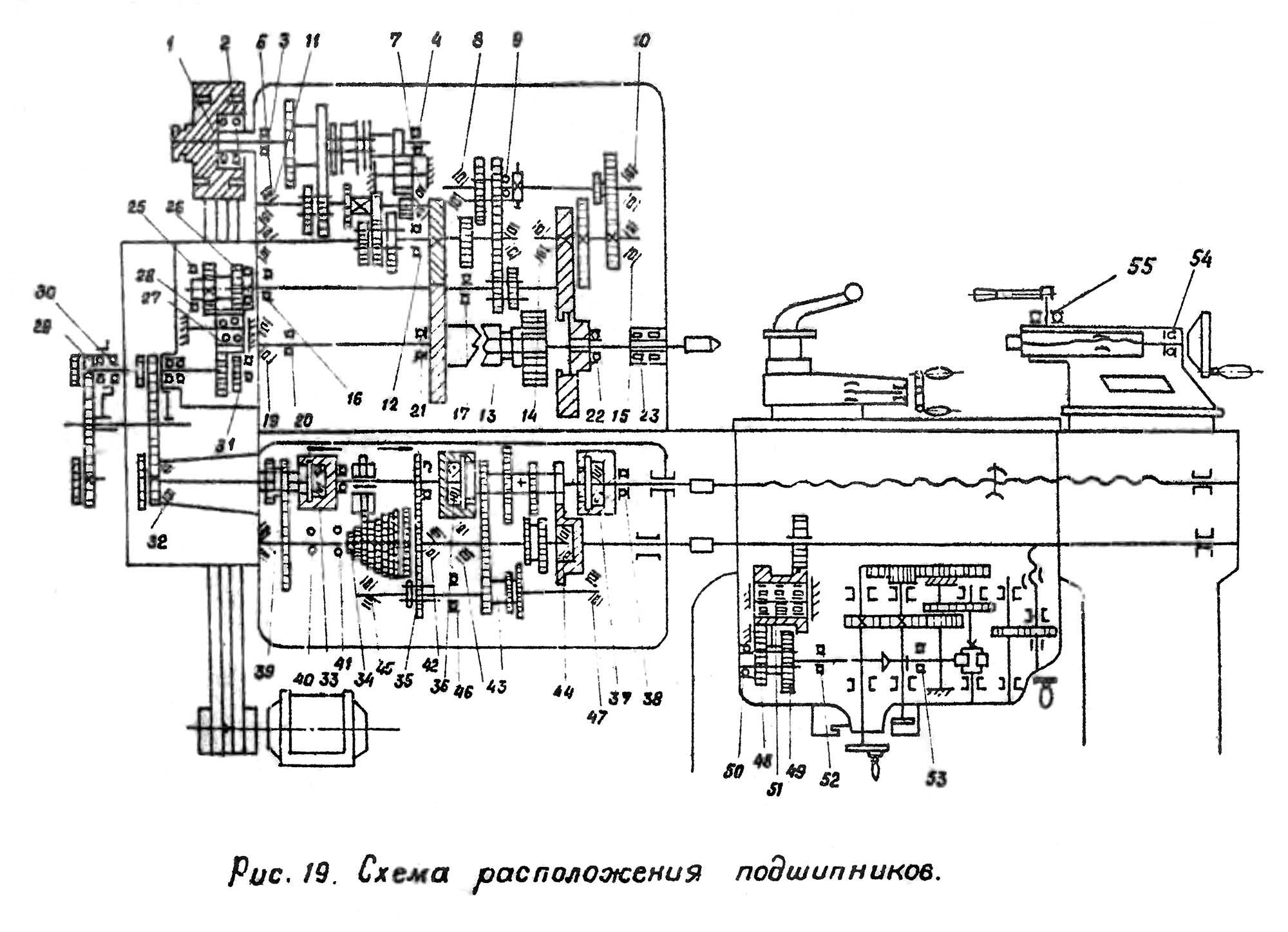

Шпиндель токарного станка установлен на одном переднем и двух задних подшипниках. Пуск и реверс шпинделя производится через фрикционную муфту. Рукоятки управления установлены на передней бабке и подвижном на фартуке станка. Ленточный тормоз гарантирует быстрый останов вращения при отключении муфты. Полый шпиндельный вал допускает установку обрабатываемого прутка диаметром до 36 мм. В базовом варианте устанавливаются токарные патроны диаметром 200 или 250 мм.

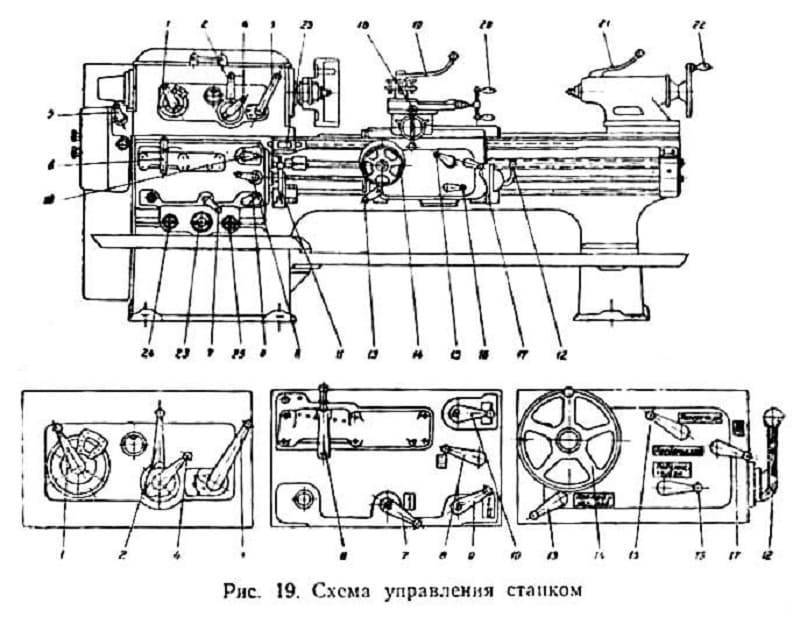

Передача вращения от электромотора на входной вал редуктора осуществляется с использованием клиноременной передачи. Органы управления коробкой скоростей представляют собой три рукоятки, смонтированные на боковой поверхности шпиндельной бабки.

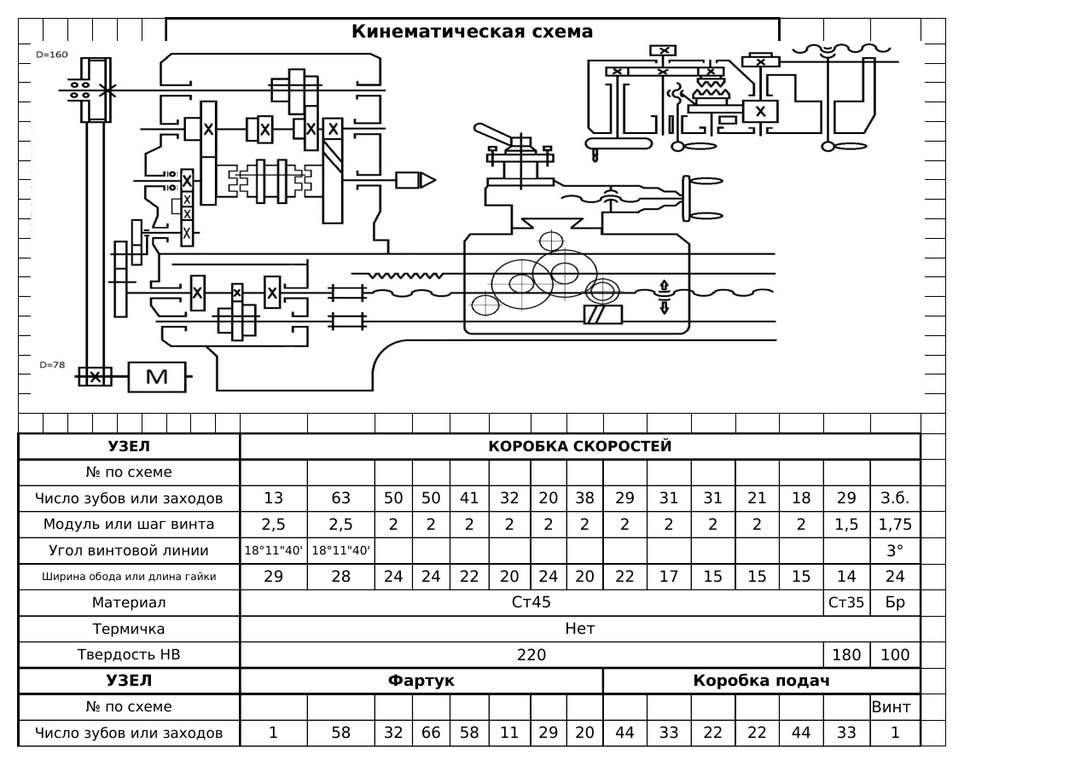

Коробка переключения подач обеспечивает механические перемещения суппорта токарно-винторезного станка 1А62. В конструкцию заложена возможность выполнения метрической и других видов резьб, как в правом, так и в левом варианте. Предусмотрено прямое подключение ходового вала к валу шпинделя, используемое для выполнения точных изделий. Для перекрытия всего возможного диапазона скоростей, дополнительно используются две пары сменных шестерен, устанавливаемых в гитаре станка. Циркуляционная система смазки обеспечивает поступление масла на элементы коробки скоростей и коробки переключения подач. Привод маслонасоса выполнен от отдельного электродвигателя.

Подвижный фартук позволяет выполнять перемещения суппорта по продольной и поперечной осям в ручном и механизированном режиме. Изменение направления движения выполняется через реверсивный механизм. В состав оборудования фартука включены два предохранительных устройства. Первое из них блокирует одновременное включение продольного и поперечного перемещения. Второе автоматически отключает подачу, при большой механической нагрузке. Сверху фартука закрепляются нижние салазки поперечной подачи и поворотные салазки для выполнения конусов. Резцедержка предназначена для закрепления 4 инструментов сечением 25×25 мм. Операции поворота и точного позиционирования инструмента могут выполняться 1 рукой.

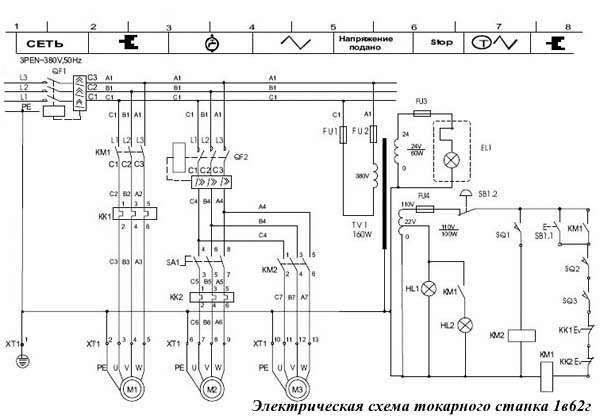

Схема электрооборудования станка обеспечивает единственную функцию запуска двигателя главного движения. Защиты и блокировки, за исключением тепловой защиты электродвигателей, не реализованы. В схеме, дополнительно предусмотрен понижающий трансформатор для питания цепей освещения.

Особенности работы системы

Есть несколько особенностей, с которыми рекомендуется ознакомиться перед началом работы.

- Мощность двигателя основного привода составляет 7,5 киловатт.

- Запускается эта часть за счёт кнопочной станции, при помощи специальной клавиши. Вводный выключатель должен сохранять включенное состояние, иначе проведение рабочих операций недопустимо.

- Другая клавиша предусматривается для остановки приспособления.

- Привод для быстрых перемещений работает на мощности 0,75 киловатт. Толчковая кнопка применяется во время включения. Когда её зажимают, происходит контакт с конечным выключателем. Прячется в рукоятке фартука.

- 0,12 киловатт – мощность ещё одного небольшого двигателя, которым снабжаются устройства. Включение данной части происходит с использованием специального шкафа. Электрошкаф расположен на задней части задней бабки.

Таблицы токарно-винторезного станка 1В62Г

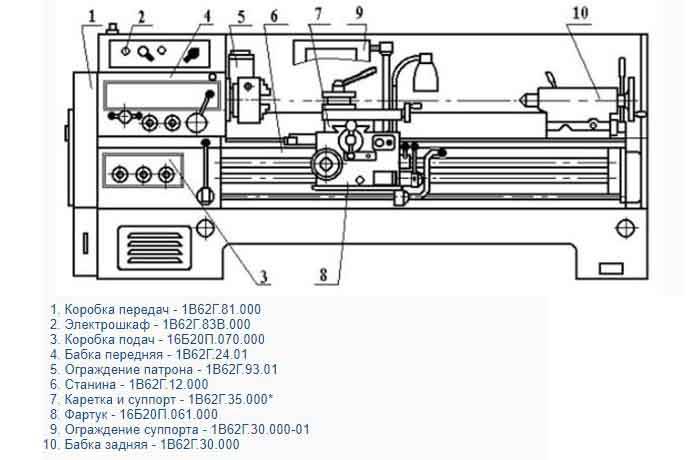

Основные узлы

Основные узлы станка 1В62Г

- Станок имеет литую чугунную станину (6) с двумя тумбами. Профили направляющих станины формы Т-образной с одной стороны, а с другой «ласточкин хвост», имеют клинья для регулировки. В совокупности это позволяет жестко удерживать суппорт, тем самым повышается класс точности в сравнении с другими станками, у которых профили простые призматические.

- Слева на станине смонтирована передняя бабка (4), в которой размещена коробка скоростей. На ней находятся рукоятки для переключения скоростей и подач. Переднюю бабку можно разворачивать в пазах, что дает смещение центра и обтачивание пологих конусов.

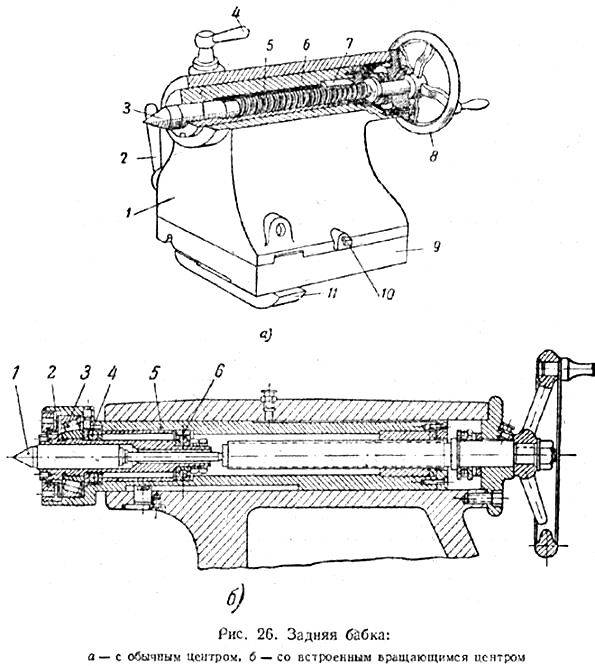

- Справа на станине располагается подвижная задняя бабка (10). Посредством вращающегося центра в пиноли бабки прижимаются и обрабатываются длинные заготовки. Бабка обеспечена механическим зажимом и плавным перемещением за счет воздушной подушки. Благодаря коническому отверстию в пиноли задней бабки, в неё можно вставлять сверла, зенковки, метчики, развертки и центра вращающиеся и неподвижные. Это позволяет производить сверление, зенкерование и поджим детали.

Задняя бабка станка 1В62Г

- Снизу посередине смонтирован фартук (8). Он передает движение суппорта, а также с помощью винта позволяет нарезать резьбу в деталях

- Над фартуком располагается каретка и суппорт (7), на них расположен резцедержатель с поворотной головкой

- Ограждение патрона и суппорта (5 и 9) служат для защиты токаря от стружки и охлаждающей жидкости

- Электрошкаф (2) находится за станком. В нем собраны все органы управления по электрической части

Обозначение частей изделий для модификаций

Для сборки узловых частей аппарата применены высококачественные материалы из стали и чугуна, станина имеет шлифованные поверхности, что увеличивает срок службы и позволяет производить ремонты по плану, предусмотренному заводом изготовителем.

Коробка передач, фартук и коробка подач снабжены принудительной смазкой, что увеличивает срок службы трущихся частей.

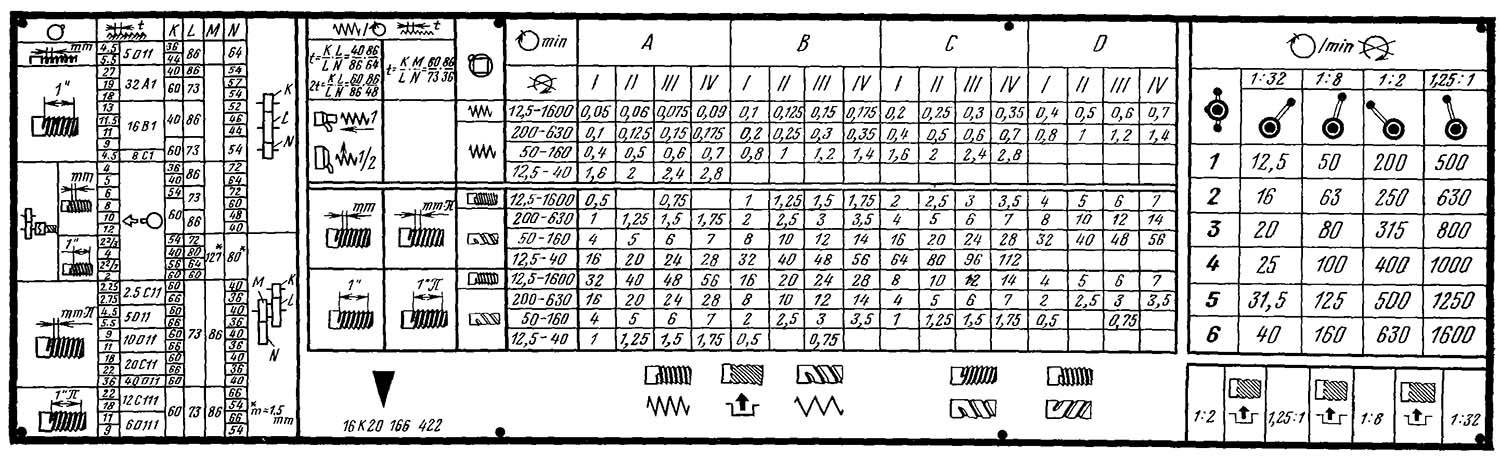

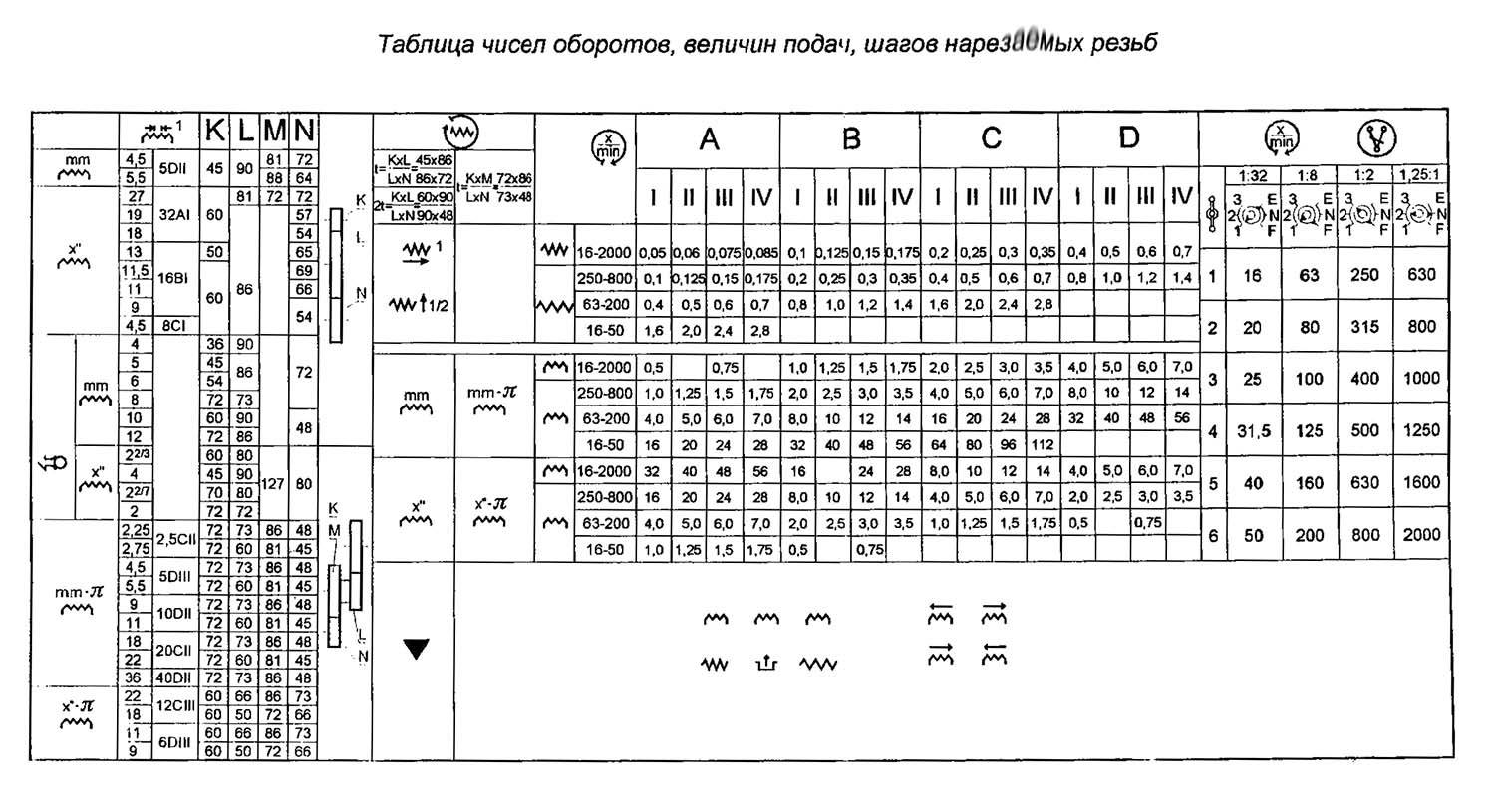

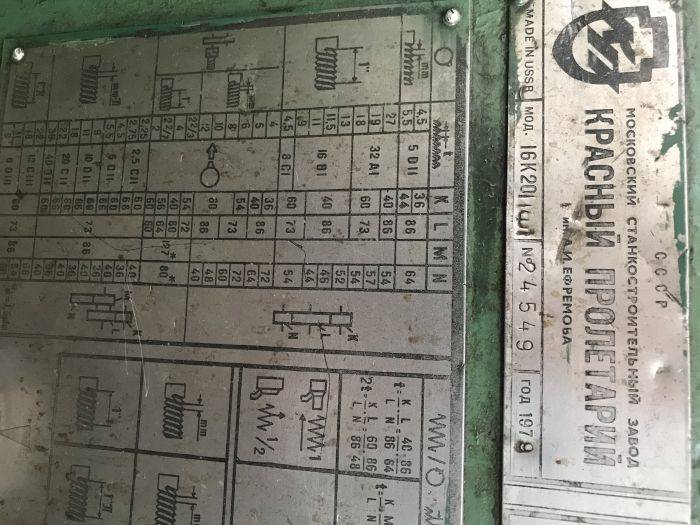

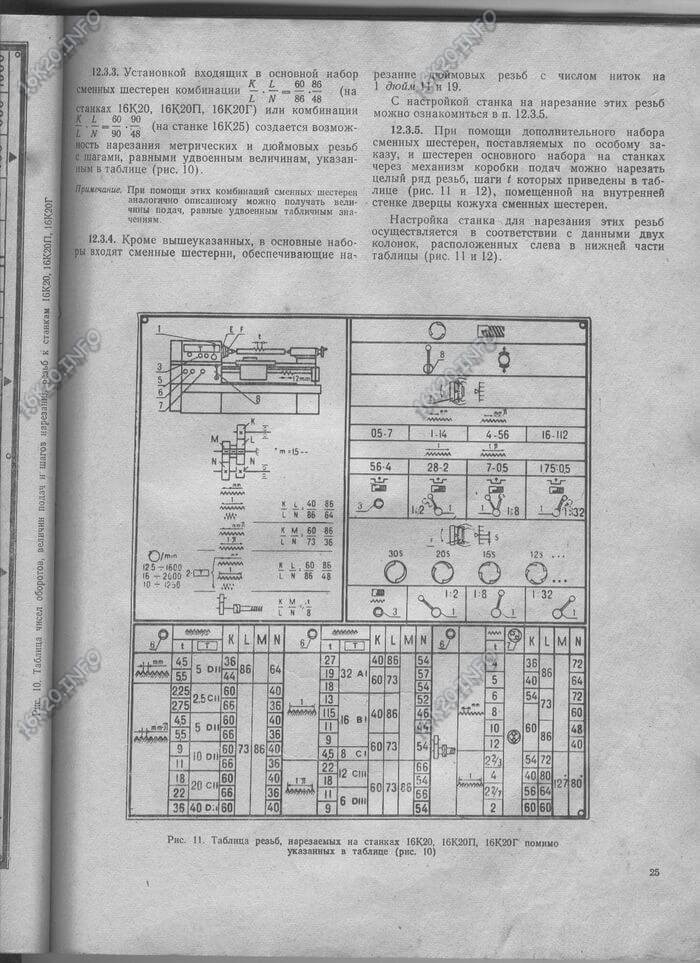

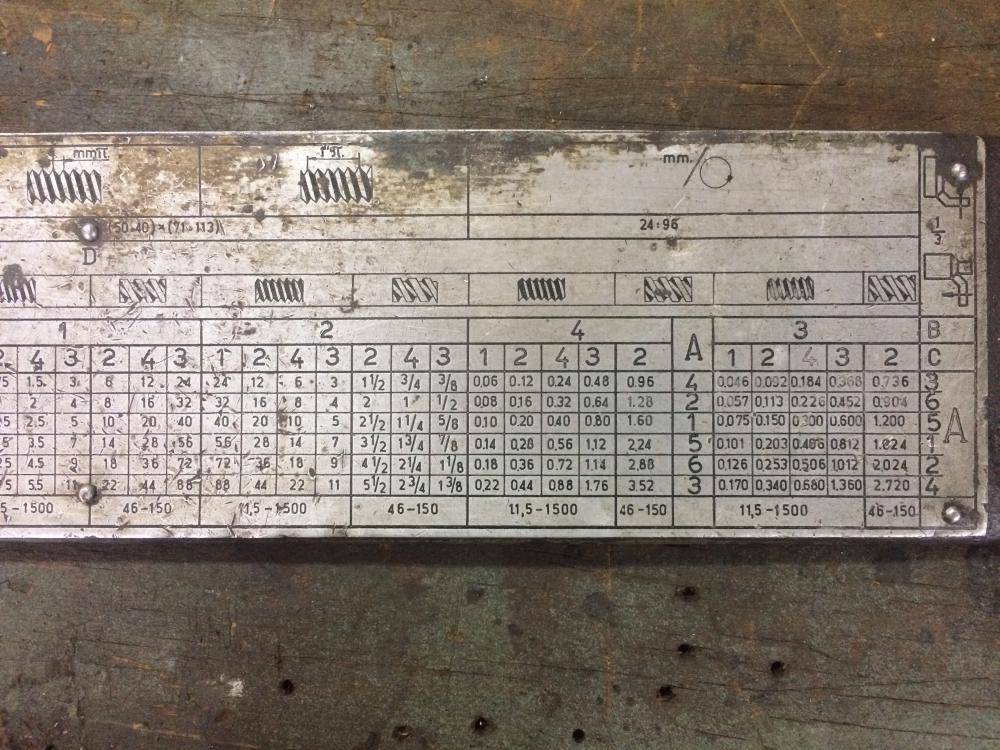

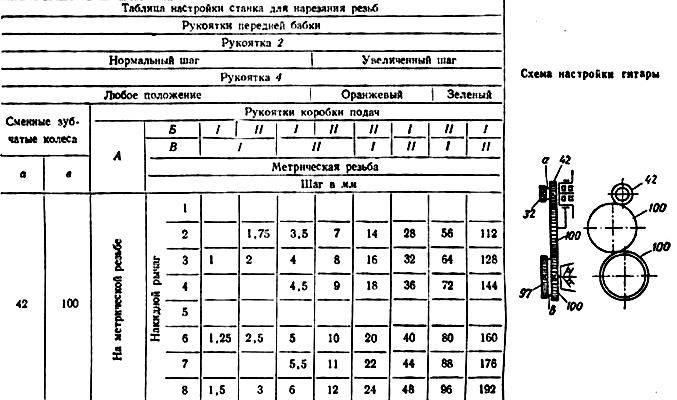

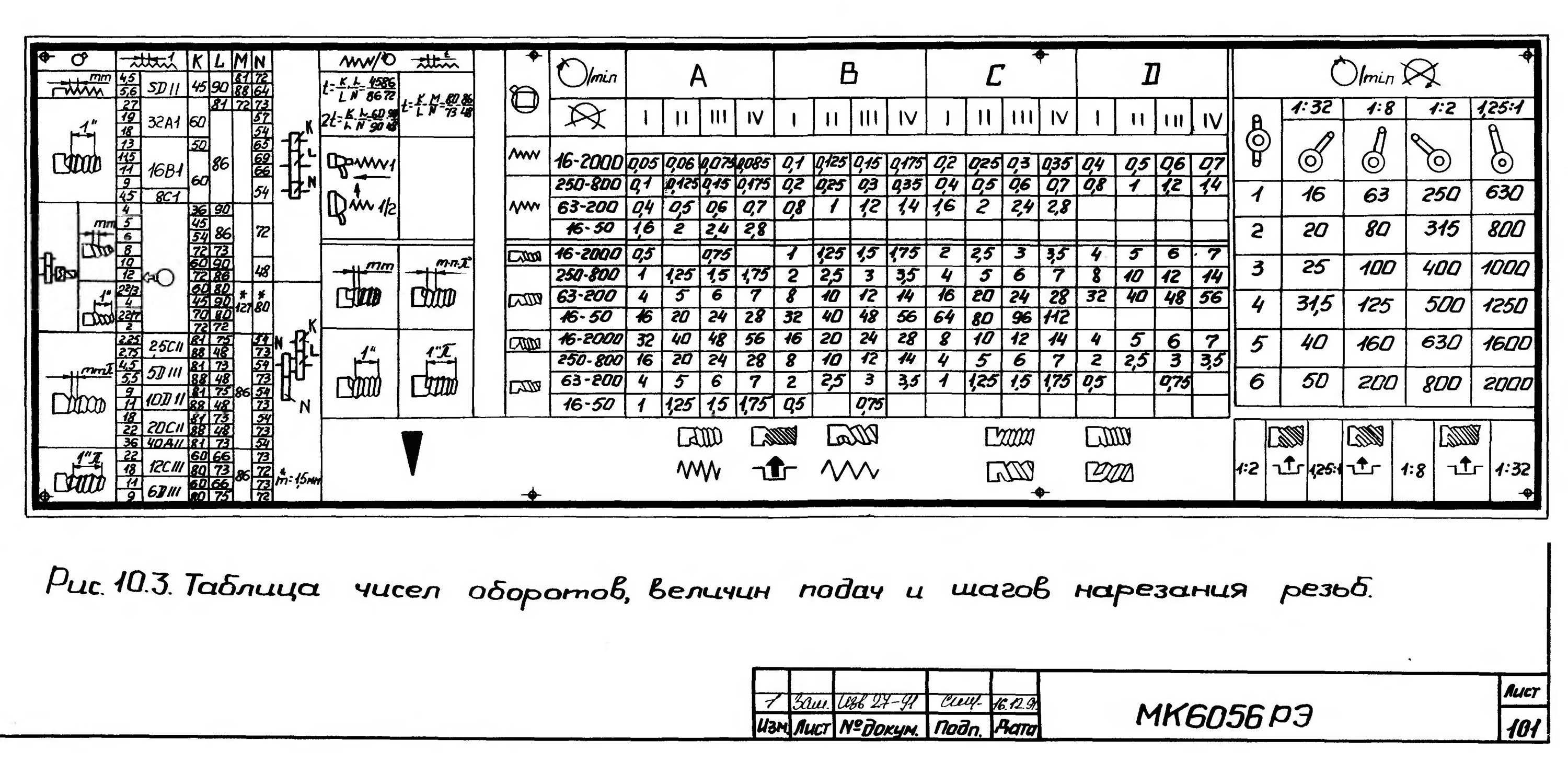

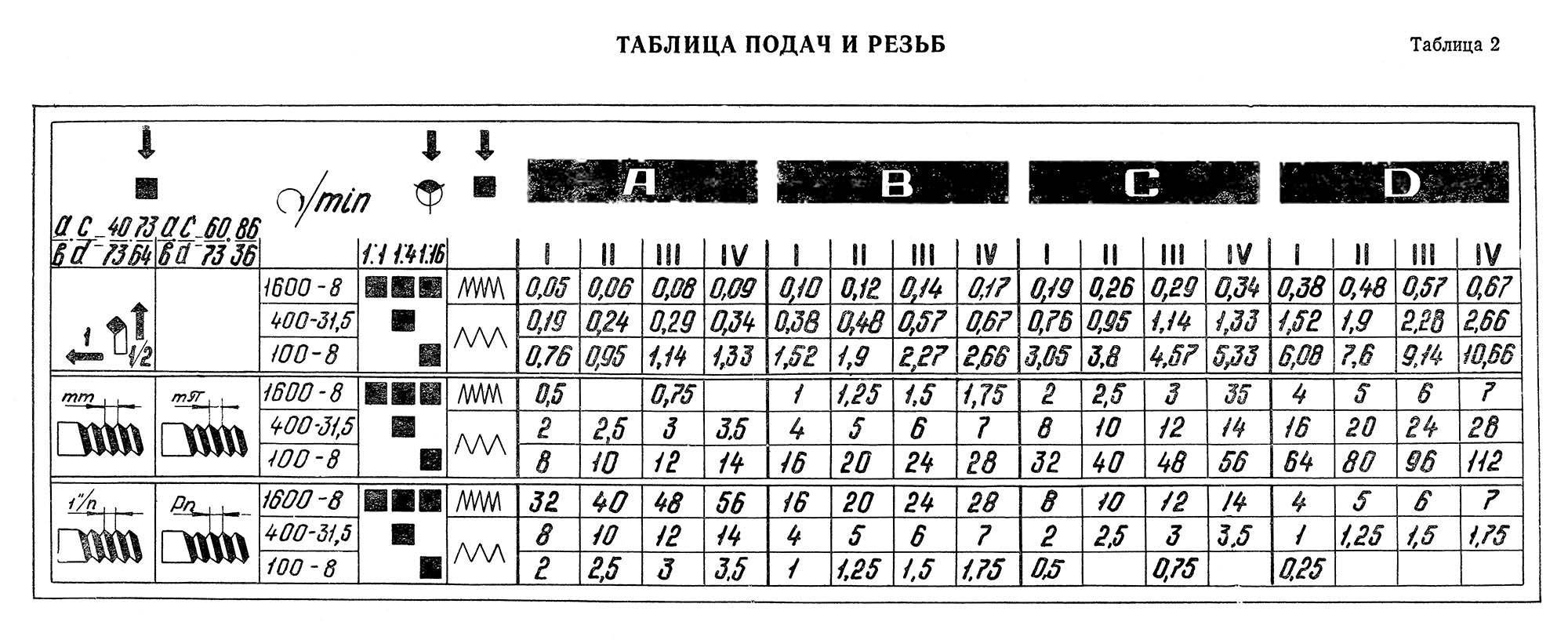

Таблица для нарезания резьбы токарного станка 1В62Г

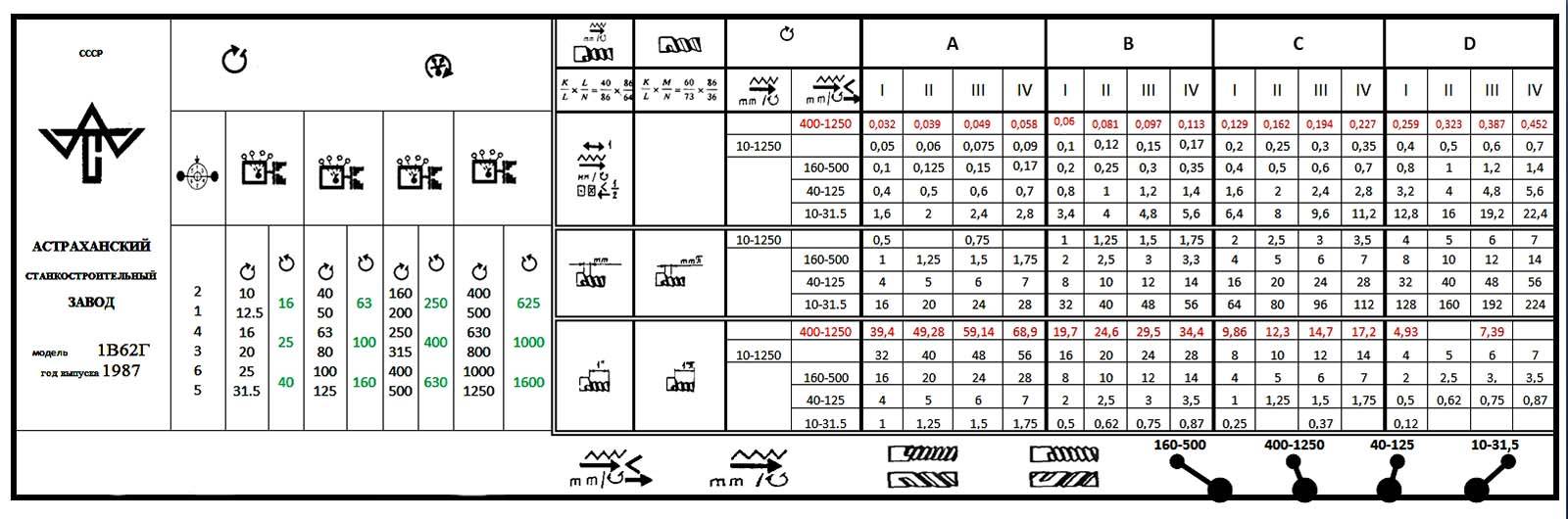

На токарном станке для нарезки резьбы нужно настроить шестерни коробки подач и шестерни гитары подач, чтобы они вошли в зацепление. Эта синхронность настраивается так, чтобы движение резца на суппорте образовывало профиль зуба за один оборот шпинделя. Для этого существуют таблицы нарезания резьбы, по которым с помощью рукояток и рычагов настраивают различные комбинации зацепления шестерен.

Таблица настройки станка для нарезания резьб

Полезно знать. Дюймовую резьбу, с нитками 11 и 19 можно нарезать, не перестраивая шестерни в блоке сменных шестерен. Это является особенностью этой модели.

На станке имеются 3 трех фазных двигателя:

- для основного привода 7,5 кВт;

- для движения суппорта

- для охлаждающей жидкости.

Основное назначение станка

Фото конструкции токарного станка 1А62 Токарный станок 1А62 стал достойной заменой устарелому оборудованию 1Д62 и его усовершенствованной модели 1д62м. Главной функцией и преимуществом станка 1а62г стала возможность обрабатывать заготовки и нарезать резьбу на изготовление деталей.

Токарно-винтовой станок способен выполнять различные функции и операции, а, точнее, вырабатывать конические, фасонные и цилиндрические детали разных размеров и параметров.

При создании станка были внесены такие изменения, которые стали основной характеристикой оборудования:

- Цифра «1» обозначает специальную группу, которая располагает токарные станки.

- Буква «А» показывает, поколение и модель станка.

- Цифра «6» подтверждает то, что токарный станок относится к группе винторезов.

- Цифра «2» помогает точно определить, какая высота центра над самим станком, а в модели 1а62г она будет приблизительно 215–220 мм.

Главным параметром обрабатываемой детали или элемента является диаметр и размеры. То есть расстояние между станиной и заготовкой не должно быть больше чем параметры 0,4 см. Важным показателем является длина заготовки, которая проходит процесс обработки. Длину определяют с помощью расстояния, которое находится между правой бабкой и шпинделем, находящимся впереди. Такая длина не является пределом, ведь в станке 1а62 она может достигать приблизительно 100–150 сантиметров.

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

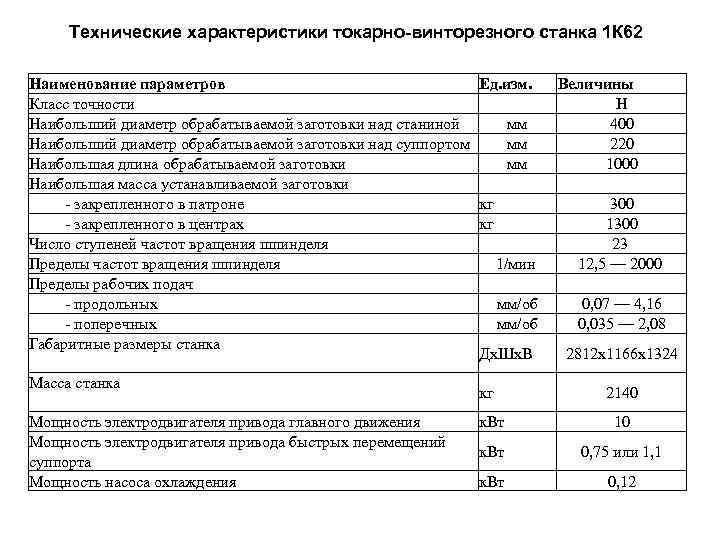

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

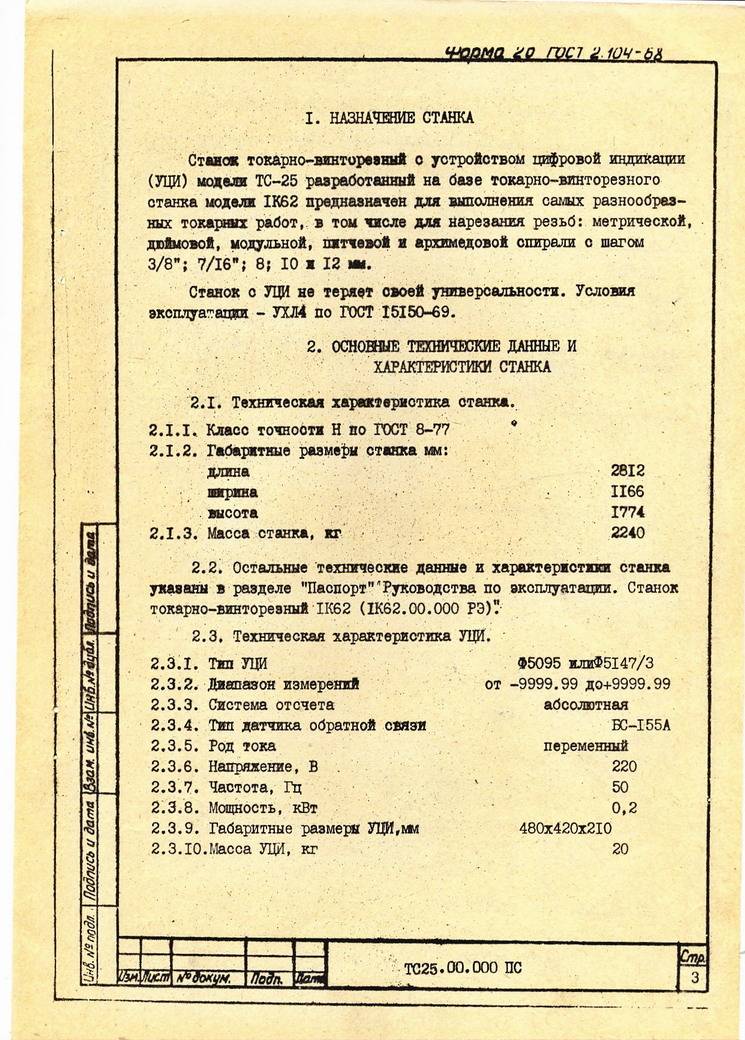

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Токарные станки моделей 1Е61МТ созданы на базе станка 1Е61М и относятся к классу легких токарных станков.

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка – В.

Описание конструкции токарно-винторезного станка

Привод станка 1Е61МТ осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

ТВ-01 – 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

ТВ-01М – токарно-винторезный станок

– 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

– 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

– токарно-винторезный станок высокой точности, Ø 320 х 710

1Е61МТС – токарно-винторезный станок повышенной точности специализированный

– 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61ПМа – токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

1Е61ПМФ3 – токарно-винторезный станок повышенной точности с ЧПУ “ФС-2К”, Ø 250 х 630

– токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

УТ16П, УТ16В – 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

– 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

– 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

УТ16Ф3 – 1983 год, токарно-винторезный станок с ЧПУ “Луч-2Т”, Ø 200 х 630 мм

УТ16Д – токарно-винторезный станок повышенной точности

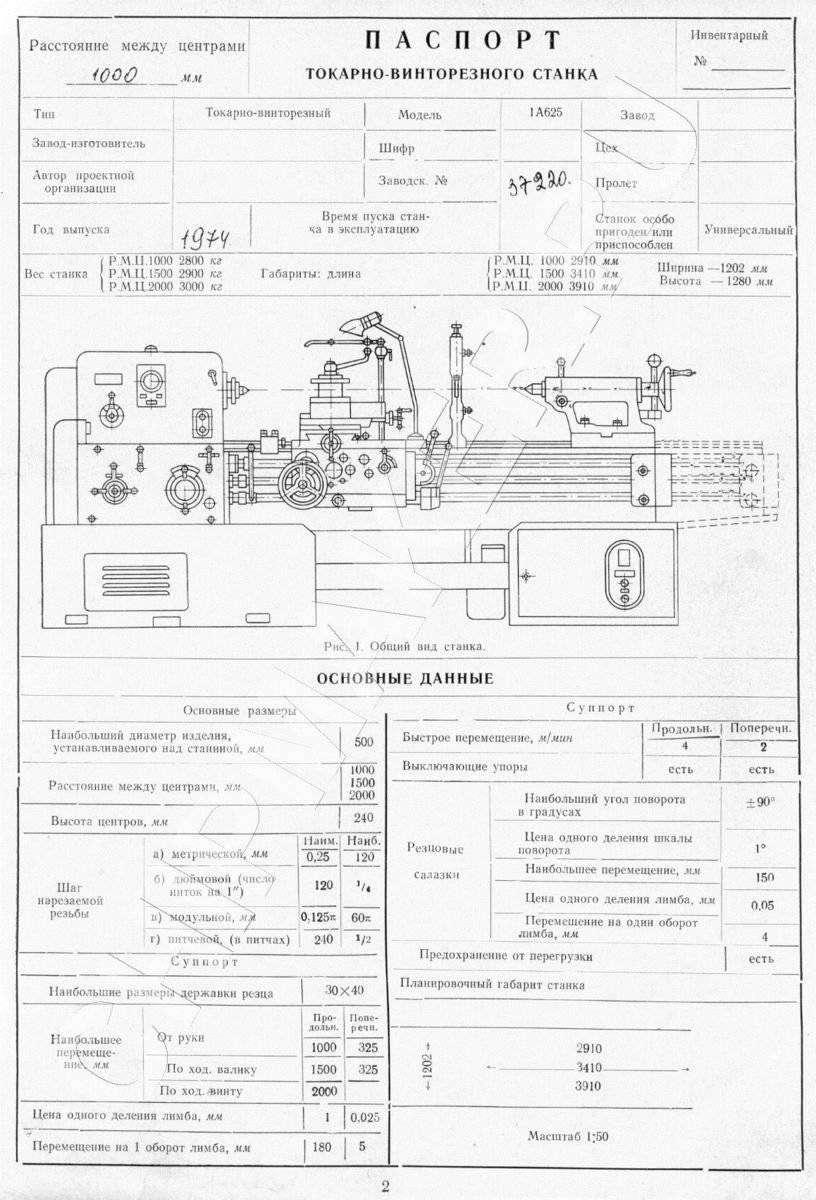

Токарный станок 1В62Г

Универсальные токарные станки технологической линейки 1В62Г предназначены для обработки внутренних и наружных поверхностей деталей, которые устанавливаются в патроне, либо в центрах. Тела вращения могут быть различного осевого профиля, кроме этого, возможно нанесение на заготовки различных типов резьбы: питчевой, метрической, дюймовой или модульной. Используются, практически, во всех отраслях народного хозяйства, но наиболее рациональна их эксплуатация для производства единичных или мелкосерийных деталей. Для их получистовой или финальной – чистовой обработки.

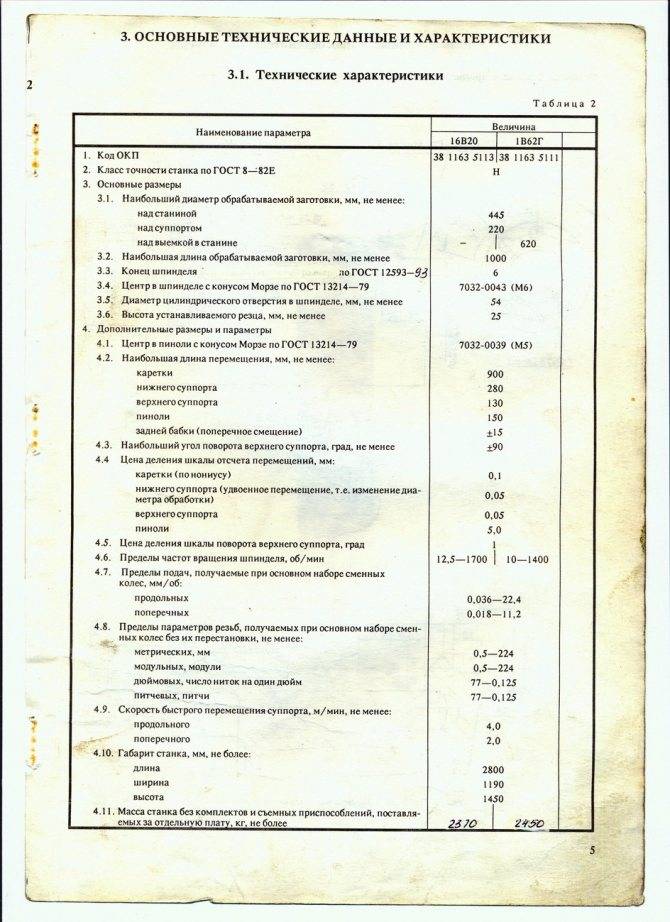

Технические параметры

- максимальный диаметр заготовки (станина/суппорт/выемка) – 445/220/620;

- максимальная длина заготовки (суппорт/выемка/выемка с использованием планшайбы) – 1000/290/240;

- максимальная длина обработки – 900 мм;

- количество скоростей прямой обработки – 24;

- количество скоростей обратной обработки – 12;

- частота вращения (I степени) – 10-1400 или 12,5-1700 (в минуту);

- число ступеней продольно-поперечных подач – 50/50;

- подача продольная – от 0,018 до 22,4 мм/об;

- подача поперечная – от 0,009 до 11,2 мм/об;

- мощность – 8,37 кВт;

- вес станка – 2430/2450 кг;

- размеры оборудования – 2,8*1,19*1,45 (м).

Достоинства станков данного типа

- Токарный станок 1В62Г имеет базовое преимущество перед аналогами в том, что значительно сокращает расход электрической энергии.

- Зубчатые колеса станка имеют некоторые особенности, что позволяет обрабатывать детали с максимальной степенью точности.

- Данное оборудование отличается низким шумом в процессе работы.

- Конструкция токарного станка проста и надежна.

- Практика показала, что оборудование стабильно работает даже по окончании выработки ресурса.

- Легкость технического обслуживания.

- Долгий срок службы.

Преимущества сотрудничества со Станкостроительным объединением ДТВ

За 2 десятка лет предприятие завоевало прекрасную репутацию и авторитет в отрасли. Вся продукция, представленная к продаже и поставкам, имеет полное соответствие ГОСТам, прошла неоднократное тестирование и великолепно зарекомендовала себя на производстве. Промышленное оборудование от ДТВ можно приобрести по весьма привлекательным ценам или взять в лизинг. Станки не только поставляются на предприятия, но и устанавливаются, налаживаются и запускаются в эксплуатации. Доступен сервис гарантийного и постгарантийного технического обслуживания.

Технические характеристики

| Класс точности по ГОСТ 8-82 | H | |

| Основные параметры | ||

| Наибольший диаметр обрабатываемой поверхности: | ||

| — над станиной | 455 | мм |

| — над суппортом | 220 | мм |

| — в выемке станины | 620 | мм |

| Наибольшая длина устанавливаемой заготовки, не менее | 1000/1500 | мм |

| Наибольшая длина обрабатываемой поверхности, не менее | 950/1450 | мм |

| Конец шпинделя по ГОСТ 12593-93 | 6 | |

| Центр в шпинделе по ГОСТ 13214-79 | 7032-0054 (Метр. 80) | |

| Диаметр цилиндрического отверстия в шпинделе, не менее | 70 | мм |

| Расстояние между центрами | 1000/1500 | мм |

| Высота устанавливаемого резца, не менее | 25 | мм |

| Дополнительные размеры и параметры | ||

| Центр в пиноли задней бабки по ГОСТ 13214-79 | 7032-0039 (Морзе 5) | |

| Наибольшая длина перемещения, не менее | ||

| — каретки | 900/1400 | мм |

| — нижнего суппорта | 280 | мм |

| — верхнего суппорта | 130 | мм |

| — пиноли | 150 | мм |

| Задней бабки (поперечное смещение) | ±15 | мм |

| Наибольший угол поворота верхнего суппорта. | ±90 | град |

| Цена деления шкалы отчета перемещений | ||

| — каретки (по нониусу) | 0,1 | мм |

| — нижнего суппорта (удвоенное перемещение, т.е. изменение диаметра заготовки) | 0,05 | мм |

| — верхнего суппорта | 0,05 | мм |

| — пиноли (по нониусу) | 0,05 | мм |

| Цена деления шкалы поворота верхнего суппорта, град. | 1 | |

| Пределы частот вращения шпинделя | 10-2000 | мин-1 |

| Количество частот вращения шпинделя: | ||

| — прямого вращения | 24 | |

| — обратного вращения | 24 | |

| Пределы рабочих подач суппорта: | ||

| — продольных | 0,032-28 | мм/об |

| — поперечных | 0,016-14 | мм/об |

| Пределы параметров нарезаемых резьб при основном наборе сменных колес, не менее: | ||

| — метрических, шаг | 0,5-224 | мм |

| — модульных, шаг | 0,5-224 | модулей |

| — дюймовых | 77-0,125 | число ниток на дюйм |

| — питчевых | 77-0,125 | питчей |

| 3.10 Скорость быстрого перемещения суппорта не менее | ||

| — продольного | 4,0 | мм/мин |

| — поперечного | 2,0 | мм/мин |

| 3.11 Мощность привода главного движения | 6/7,1 | кВт |

| 3.12 Суммарная мощность электродвигателей, установленных на станке | 6,67/7,77 | кВт |

| 3.13 Габаритные размеры | ||

| — длина | 2680/3300 | мм |

| — ширина | 1220/1220 | мм |

| — высота | 1510/1510 | мм |

| 3.14 Масса | 2430/2800 | кг |

Комплектация

- 3-х кулачковый самоцентрирующийся токарный патрон ф 250 мм

- Резиновый коврик на заднюю бабку

- Ключ к электрошкафу

- Ключ к резцедержателю

- Ключ для запирания вводного выключателя

- Масленка МЖС ШМАИ 300593.001ТУ

- Руководство по эксплуатации

Детальное описание корпуса

Станина – выполнена из чугуна, отлитого в виде коробки, с поперечными П-образными рёбрами жёсткости. Она предназначена для установки основных узлов станка. Станина имеет направляющие плоской и призматической формы, по которым возможно перемещение задней бабки и каретки с суппортом. Установка станины осуществляется на литое основание, которое состоит из следующих элементов:

- правой тумбы (содержит в себе накопительную ёмкость для смазочно-охлаждающего материала и насос системы снижения температуры);

- левой тумбы (в ней размещён электрический двигатель, сборник для масляной жидкости и насос системы смазки);

- корыта, соединяющего тумбы.

Передняя бабка – устанавливается на левом окончании станины, и содержит следующие элементы:

- коробка скоростей с ручным управлением, которая предназначена для передачи шпинделю частот прямого, обратного и ускоренного вращения;

- шпиндельный узел – это полый вал, расположенный на подшипниках качения.

- Коробка подач – размещается на передней стенке станины под бабкой. Она необходима для подачи суппорта вдоль. Движущий сигнал от шпинделя переходит через систему увеличения шага, реверсивный механизм и гитару коробки передач к механизмам коробки подач. Затем они посылают двигательные действия на ходовой вал или винт.

- Суппорт – осуществляет рабочие и вспомогательные передвижения режущего инструмента вдоль и поперёк оси обрабатываемой заготовки, благодаря своему крестовому устройству. Также суппорт полезен при вытачке конусов.

- Задняя бабка – находится на станине станка с правой стороны и необходима для удержания правого конца детали при обработке, а также помогает закрепить режущий инструмент при осевом сверлении, обработке, развёртывании.

Инструкция по использованию, паспорт

- Пуск станка производится включением вводного автоматического выключателя на шкафу управления, о чём просигнализирует светящийся белый плафон.

- Запуск электрического двигателя главного приводного устройства станка производится при помощи чёрной кнопки «ПУСК». Остановка выполняется красной кнопкой «СТОП».

- Управление частотами вращения шпинделя, возможно, осуществить двумя рычагами при остановленном шпинделе.

- Второй рычаг имеет 6 положений, с помощью которых ведётся управление перемещениями двухвенцового и трёхвенцового блоков.

- Второй и первый рычаги при одновременной работе выполняют регулировку частоты вращения шпинделя согласно таблице настройки, которая указана на передней панели.

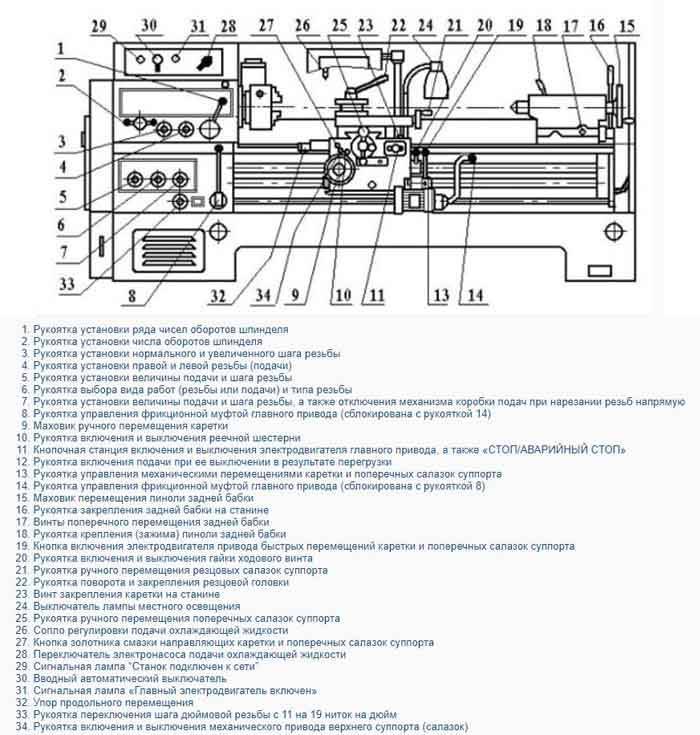

- Управление механизмом подач происходит при помощи специальных номерных рычагов:

- «3» – предназначен для регулировки шагов резьбы и подачи – от нормального до увеличенного;

- «4» – выполняет переключение реверса;

- «5» – необходим для регулировки величины подачи и шага резьбы;

- «6» — служит для выбора рода работ;

- «7» — перемещает блоки на валу, что позволит выполнить отладку множительного механизма коробки подач.

- Координация работы фрикционной муфты производится посредством сблокированных между собой рычагов. Каждый рычаг может принять одно из трёх положений:

- «среднее» – муфта находится в выключенном состоянии, тормоз — во включённом;

- «вверх» – вращение шпинделя в прямом направлении;

- «вниз» – вращение шпинделя в обратном направлении.

- Маховик позволяет вручную осуществить перемещение каретки суппорта.

- Мнемоническая рукоятка позволяет управлять движением каретки и поперечных салазок суппорта.

- Предохранительный механизм фартука от перегрузок запускается поднятием защёлки, он позволяет обрабатывать детали при точении вдоль или поперёк по упорам.

- Задняя бабка станка должна постоянно. Открепление задней бабки осуществляется в случае установочных перемещений, в остальных случаях она должна быть закреплена.

Электрическая схема

Главная цель применения станочного электрооборудования – подключение устройств, дающих сигналы, освещение. То же касается всех силовых установок. Основа – стандартная электрическая сеть с тремя фазами. Технический паспорт устройства требует, чтобы сама сеть при этом была снабжена глухозаземлённым проводом. Иначе использование станка становится невозможным. Аппаратура релейно-контактного и электрического типа будет правильно только в том случае, если своевременно и правильно проводить техническое обслуживание. Простота конструкции так же обеспечивает бесперебойное функционирование.

Отечественные специалисты всегда рассматривали станки серии 1В62Г как одни из самых надёжных. Причина – стабильность работы электрического оборудования, при любых условиях. К эксплуатации можно допускать операторов, обладающих средним уровнем квалификации. Любой простой человек сможет без проблем пользоваться агрегатом, если заранее изучить паспорт устройства, следовать всем инструкциям со стороны производителя.

Скачать схему в полном размере

Передняя бабка токарно-винторезного станка 1К62

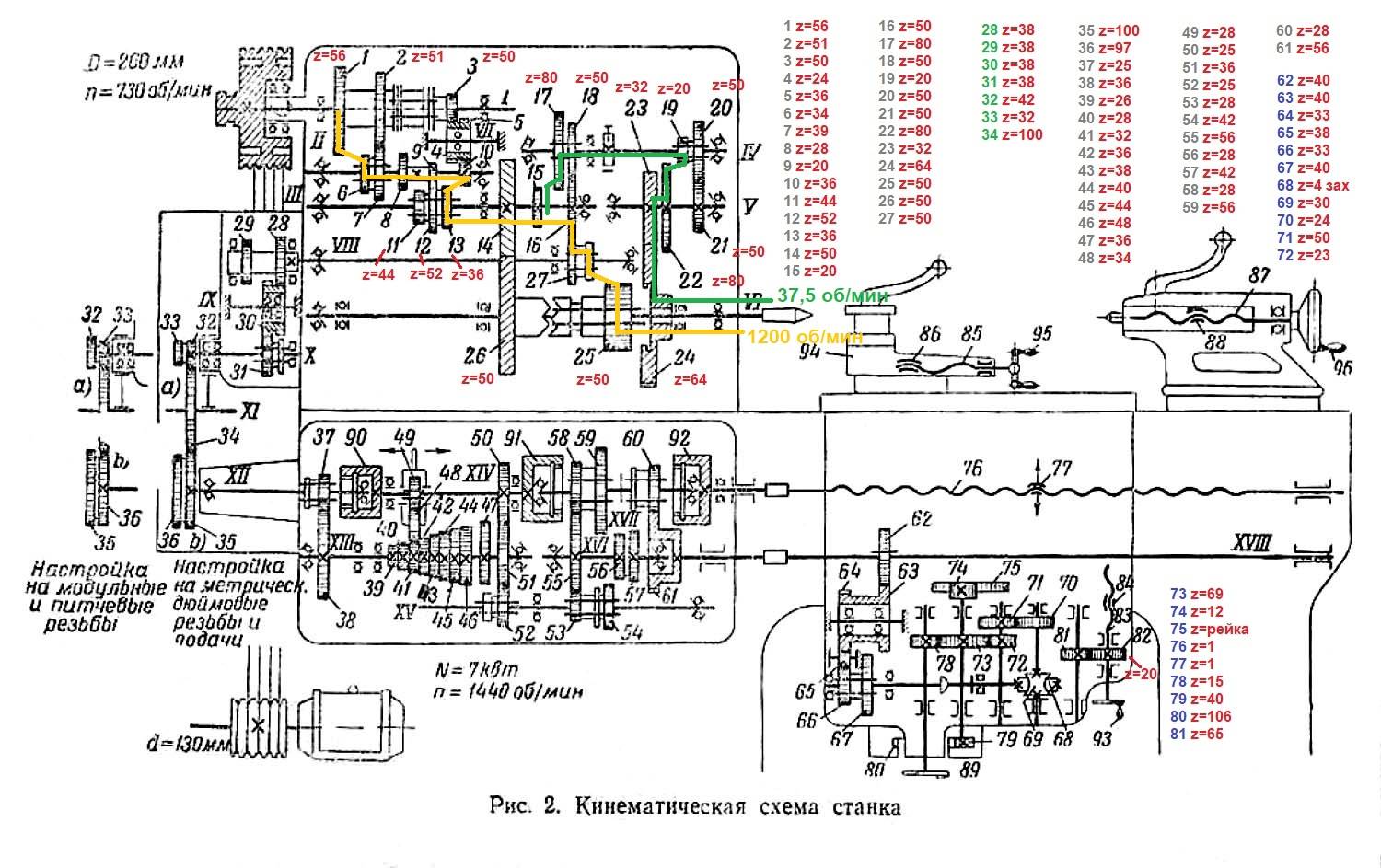

Передняя бабка. На рис. 10 показана передняя бабка с коробкой скоростей. Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56—z = 51, или через колесо z = 50 и промежуточный блок z = 24—z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47—z = 55—z = 38. В левом положении блока г = 43—г = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65—z = 43, а в правом положении этого блока — через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно — с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

Чертеж передней бабки токарно-винторезного станка 1К62

Шпиндель токарно-винторезного станка 1К62 и его опоры

- Крышка

- Регулировочная гайка

- Шайба

- Обойма

- Крышка

- Стопор

- Винт

- Упорная шайба

- Фланец промежуточный — план-шайба патрона или сам патрон

- Винт

- Шпиндель

- Роликовый подшипник

- Регулировочная гайка

- Шариковый подшипник

На переднем конце шпинделя имеется посадочный конус, по которому базируются патроны для закрепления заготовок. Шпиндель установлен на двух опорах качения (рис. 184). Передняя опора представляет собой регулируемый двухрядный роликовый подшипник 12 с внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора) 6, которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников 14, которые регулируют только при текущем осмотре станка.

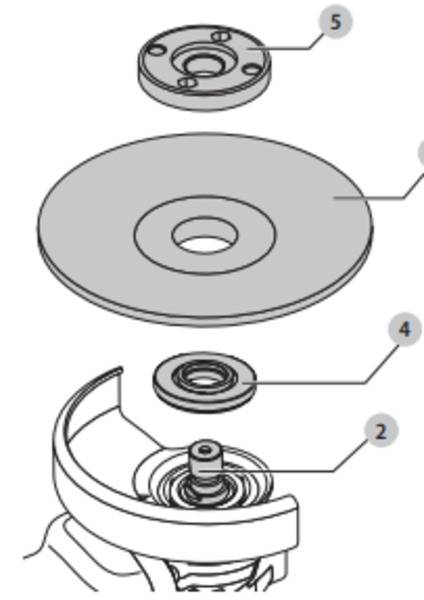

Фрикционная реверсивная муфта токарно-винторезного станка 1К62

- Полый вал

- Зубчатое колесо прямого хода

- Фрикционный диск

- Регулировочная гайка

- Регулировочная гайка

- Зубчатое колесо обратного хода

- Муфта

- Коромысло

- Тяга

- Палец

- Фрикционная муфта

- Фрикционный диск

Внутри передней бабки находится также фрикционная реверсивная муфта и тормозное устройство.

Фрикционная муфта. Зубчатое колесо прямого хода имеет ступицу с пазом. Такую же ступицу имеет и зубчатое колесо 6 обратного хода (зубчатое колесо 50 на рис. 176). Внутри ступиц расположены стальные фрикционные диски 3, Наружные выступы которых входят в пазы ступиц, и диски 12 со шлицевым отверстием; выступы шлицев отверстия входят в канавки шлицев полого, вала I.

Работа фрикционной муфты заключается в том, что при прижатии дисков 3 к дискам 12 между ними благодаря трению возникает сцепление и вращение от вала I через диски передается к блоку зубчатых колес 56—51 или к колесу 50. Фрикцион включается муфтой 7 (М1 на рис. 176). При включении муфты влево включается прямое вращение шпинделя, при включении вправо — обратное вращение. Диски фрикционной муфты постепенно изнашиваются, и муфта начинает пробуксовывать. Для устранения этого при помощи гаек 4 и 5 сближают фрикционные диски. Тормозное устройство (тормоз) (рис. 186). На валу III коробки скоростей (см. рис. 176) закреплен тормозной шкив 5, охватываемый стальной тормозной лентой 4. Включение тормоза происходит при нейтральном положении фрикционной муфты, когда выступ рейки 6 воздействует на рычаг 3. Тормоз регулируют (см. рис. 186) натяжением тормозной ленты 4 гайкой 2. При правильно отрегулированном тормозе время торможения шпинделя (без патрона и заготовки), вращающегося с частотой 2000 об/мин должно составлять не более 1,5 с.