Как варить оцинкованные трубы с использованием флюса

Кромки труб перед соединением предварительно обезжиривают и зачищают до состояния металлического блеска. Проводить очистку нужно не только на наружной поверхности, но и на внутренней. Заготовки предварительно прогревают на 20-30 см в длину с каждой стороны планируемого соединения. Для эффективной сварки изделий с толщиной стенок до 3 мм нет необходимости в определенной подготовке кромок. Ширина зазора между концами при этом равняется 2-3 мм. При более толстых трубах выполняется угол раскрытия кромок 80-90 градусов и притупление высотой 1-1,5 мм. Ширина зазора аналогична.

Флюс нагревают до среднего между жидким и твердым состояния и наносят толстым слоем на поверхность соединения. Количество используемого материала вдвое больше, чем для сварки обычных стальных изделий. Назначение флюса – принять избыточное тепло от сварочного аппарата, что препятствует испарению цинка с кромок.

При нагревании флюс меняет свой цвет с желтого на белый, а когда стык достигает температуры пайки трансформируется в прозрачный. Таким образом, по состоянию флюса можно определить время начала пайки.

Подбирая размер сопла горелки для пайки, нужно отталкиваться от толщины стенки оцинкованного изделия. Соотношение размеров указано в таблице №1.

Таблица 1

| Размер сопла, мм | Оцинкованная труба |

| 1 -2 | диаметр до 250 мм, толщина стенки 2-6 мм. Заполняющие швы в изделиях любого вида |

| 2-4 | диаметр свыше 250 мм и толщина более 2-6 мм |

При пайке оцинковки действует правило: сопло горелки должно быть на размер меньше, чем при стыковке обычной стальной трубы аналогичных размеров.

Для качественной сварки оцинкованной трубы крайне важно выбрать горелку соответствующего размера и правильно отрегулировать пламя

Почему так важно правильно подобрать сопло? Использование чересчур большого варианта приведет к перегреву заготовки, и цинк будет испаряться. Значит, ухудшится ее коррозионная стойкость и прочностные характеристики (расплавленный цинк приведет к образованию пор)

В случае недостаточного размера сопла, поверхность металла не нагреется до необходимой температуры, что вызовет прилипание к ней припоя.

Во время пайки применяют ацетиленокислородное пламя, которое выставляют на избыток кислорода. Избыток кислорода необходим для того, чтобы при плавлении припоя в результате реакции с кремнем образовывался его оксид. Именно оксид кремния предотвращает тепловое испарение цинка.

Для сварки газовой горелкой лучше всего применять технику «влево», т.е расположить пруток перед пламенем. В таком случае огонь попадет на пруток припоя, а не на металлическую поверхность. При исполнении переплавляющего шва горелка должна быть наклонена под углом 70-75º. Для заполняющего прохода угол должен составлять 15-30º. Располагать горелку можно в любом пространственном положении, но наиболее удобное — нижнее, при нем удобно следить за сварочной ванной. Соединение трубы толщиной до 4 мм происходит за один проход. Если значение толщины выше — применяют многопроходную сварку.

После завершения соединения спаянный шов очищают от избытка материала пайки. Снаружи трубу промывают водой и проходят металлической щеткой

Важно не переусердствовать, чтобы не повредить цинковую поверхность. Внутреннюю оболочку нужно залить на сутки водой и промыть

Правильно выполненная пайка оцинкованных труб позволяет получить соединительные швы, которые не требуют дополнительной антикоррозийной защиты.

Правильно выполненный шов не требует дополнительной обработки

Подготовка к работе инвертором

При первом включении, а также при перемещении сварочного инвертора на новое место работы необходимо проверить сопротивление изоляции между корпусом и токоведущими частями, после чего подсоединить корпус к заземлению. Если инвертор долгое время находился в эксплуатации, перед тем как приступить к сварке, нужно обязательно провести его ревизию на предмет скопления пыли во внутреннем пространстве. При повышенной запыленности следует очистить все силовые элементы и блоки управления сваркой с помощью сжатого воздуха с умеренным напором. Для беспрепятственной работы системы принудительной вентиляции аппарата вокруг него должно быть создано свободное пространство на расстоянии не менее полуметра. Запрещается варить устройствами инверторной сварки вблизи мест работы шлифовальных и отрезных машинок, т. к. они создают металлическую пыль, способную вывести из строя силовую часть и электронику инвертора. В случае проведения сварочных работ на открытом пространстве необходимо защитить аппарат от прямого попадания водяных брызг и солнечных лучей. Устанавливаться сварочный инвертор должен на горизонтальной поверхности (либо под углом, не превышающим значение, указанное в паспорте).

Внешний осмотр оборудования

Внешний осмотр сварочного инвертора производится самим сварщиком перед началом каждой рабочей смены. Во время этой процедуры в первую очередь проверяется состояние изолирующих оболочек сварочных и питающего кабелей и в случае необходимости делается их замена или ремонт. Далее проверяется держатель электродов и зажим кабеля массы, а также состояние штекеров и гнезд для подключения к сварочному инвертору. Следующим шагом производится осмотр панели управления сваркой на предмет целостности тумблеров, переключателей, кнопок и индикаторов. Кроме того, определяется общая запыленность аппарата и при необходимости проводится его очистка.

Использование средств защиты

При проведении сварочных работ наибольшую опасность представляет вероятность поражения электрическим током, получение ожогов от разлетающихся капель расплавленного металла и световое воздействие на сетчатку глаза излучением электрической дуги. Кроме того, возможны механические травмы и попадание в дыхательные пути газов, выделяющихся в процессе сварки. Поэтому любой начинающий сварщик, решивший освоить сварочный инвертор, кроме самого аппарата, обязан приобрести комплект средств индивидуальной защиты, а также тщательно изучить правила техники безопасности при выполнении сварочных работ. В стандартный комплект защитных средств сварщика входят маска и искростойкие перчатки, а также спецовка и обувь из негорючих и неплавящихся материалов. Кроме того, в процессе сварки инвертором может потребоваться специальный респиратор, а зачистку заготовок и швов необходимо производить в защитных очках.

Что необходимо?

Для успешного выполнения сварочных работ требуются две составляющие: оборудование и навыки. Причём второй пункт является ничуть не менее важным, чем первый. Исключение может составлять, пожалуй, только сварка с использованием электрофитингов, так как простота технологии позволяет качественно выполнить соединение даже непрофессионалу.

Во всех остальных случаях желательно участие специалиста. Нельзя забывать, что нарушение герметичности сварного шва в системе отопления может привести к очень неприятным последствиям (порче имущества, в том числе – чужого, ожогам и т.д.).

Инструменты

Набор инструментов и оборудования, необходимых для производства сварочных работ, определяется в зависимости от типа труб, используемых для обустройства отопительной системы, а также выбранного способа сварки.

В первую очередь, это – ручной сварочный аппарат.

Утепление балкона требует знаний, а восполнить их можно в нашеи статье, как утеплить балкон пенопластом. Детальная схема подключения алюминиевых радиаторов тут.

Устройство для соединения полипропиленовых труб также иногда называют паяльником. Для бытовых нужд вполне подойдёт аппарат, мощность которого составляет 650 Вт. Его можно использовать для соединения пластиковых труб диаметром до 60 мм. Насадки идут в комплекте с аппаратом.

Ручной сварочный аппарат

При использовании электрофитингов также требуется специальное устройство для их подключения. Помимо этого, в процессе работы может пригодиться роликовый труборез, позиционер, специальные устройства для снятия окислений и центровки труб, нож, молоток, а также расходные материалы (муфты, электрофитинги и т.д.).

Сварка труб из металла выполняется при помощи электрического или газового аппарата. Для резки используется «болгарка» или резак. Помимо этого, потребуется обычная экипировка сварщика: маска, брезентовый костюм, рукавицы, асбест, молоток, электроды, проволока и т.д.

Электрический и газовый сварочные аппараты

Оцинкованные профильные трубы

Стальные холоднокатаные и горячекатаные профильные трубные изделия квадратного, прямоугольного и других сечений так же выпускаются с защитным цинковым покрытием от процессов коррозии. Они могут быть сварными прямошовными, либо не иметь шва; тонкостенными (легкие 1,5мм, 0,85кг/м), усиленными (высокой прочности от 2мм, 1,1кг/м).

Профильная труба незаменима при строительстве каркасов, прочных металлоконструкций любой сложности благодаря своим качествам: легкости, устойчивости к статичным, динамичным нагрузкам, излому, изгибу, легко монтируется. Все эти достоинства во многом усиливает оцинковка, делая изделия более долговечными, стойкими к коррозии и агрессивной среде.

Наносится цинковое покрытие как в производственных условия, так и домашних. Наиболее качественное стойкое покрытие получается при изготовлении оцинкованной профильной трубы промышленным путем (горячая, гальваническая, диффузионная оцинковка).

Изделие оцинковывают в готовом виде или гнут из уже покрытого цинком стального листа, а затем сваривают и оцинковывают шов. Холодное оцинкование производится посредством покраски труб специальным раствором с содержанием цинкового порошка, такое покрытие можно выполнить самостоятельно, защитив при этом только наружную поверхность.

Защита водопроводных труб оцинковкой зарекомендовала себя довольно эффективной, срок эксплуатации стальной трубы продлевается с 5-9 лет до 15-20 лет при правильной эксплуатации до 35 лет.

Многое зависит от качества труб, состава и способа нанесения защитного покрытия, на все это следует обращать внимание. Зачастую оцинковка защищает трубный ассортимент от коррозии во время хранения продукции, а на эксплуатационные нагрузки в качестве водопровода она не рассчитана

Поэтому для систем водоснабжения следует выбирать оцинкованные трубы согласно предназначению.

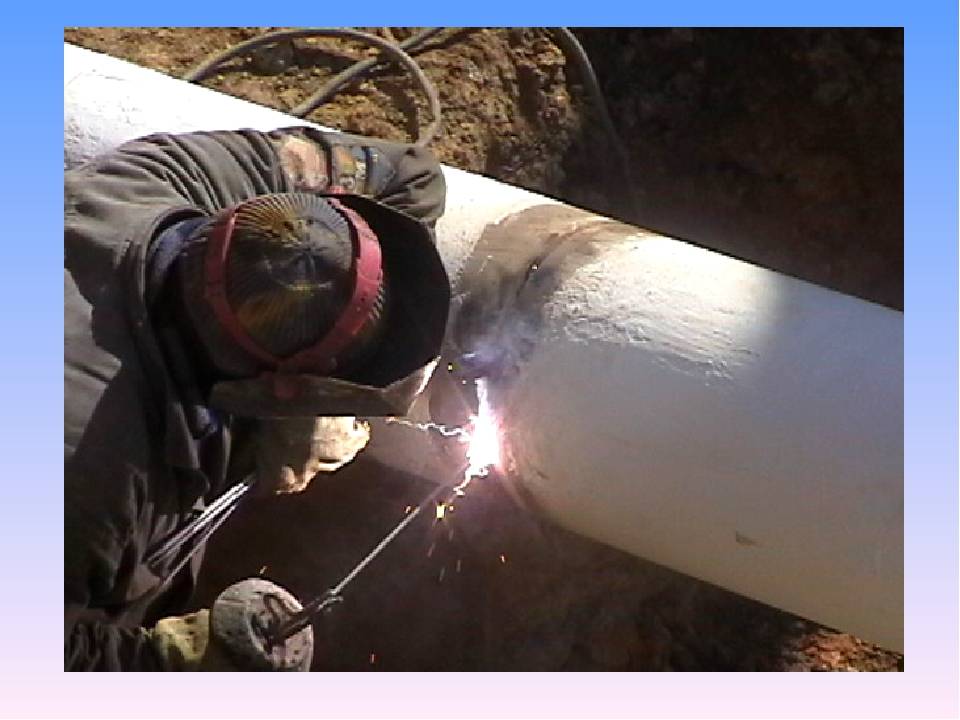

Технология проведения работ

Вначале необходимо подготовить рабочее место и средства защиты. Чтобы разобраться, как правильно варить трубы отопления, нужно попрактиковаться на отдельном куске металла. Для этого понадобится толстая труба и универсальный электрод диаметром от 3 мм и выше, т. к. с ним легче учиться делать швы. Процесс работы:

- На одном сварочном кабеле есть держатель. В него вставляют электрод, затем подключают кабели.

- Аппарат имеет 2 кабеля и 2 выхода тока с положительной и отрицательной полярностью. Конец одного кабеля оснащен зажимом, который подключается к детали, конец второго — это держатель для электрода. Полярность выбирают в зависимости от вида работ. Наилучший прогрев металла происходит с прямой полярностью.

- Зажечь дугу можно 2 способами. Для этого кончиком электрода постукивают несколько раз по детали или проводят вдоль шва (чириканьем).

- Какого типа получится сварной шов на трубе, зависит от наклона электрода. Основной наклон составляет 30-60°. Чтобы сделать глубокий прогрев металла, наклон электрода делают «углом назад». При этом ванна и расплавленный металл поступают за электродом. Если требуется поверхностный прогрев, тогда угол наклона меняют в противоположную сторону.

Для каждого материала и типа шва применяется свое движение электрода. Для домашних работ достаточно освоить некоторые из них

Во время работы важно следить за величиной и состоянием сварной ванны. Для этого движения ускоряют или замедляют.

Как сварить пластиковые трубы

Сварка пластиковых труб проходит по особой технологии, т. к. из-за высокой температуры внутри них часто образовываются наплывы. Поэтому выполнять сварочные работы нужно аккуратно. Но если температура будет слишком низкой, то детали не зафиксируются. Порядок работ:

- Сварочный аппарат устанавливают на подставку и разогревают до 260° C.

- В насадку для сварки вставляют конец пластиковой трубы и подходящего диаметра фитинг таким образом, чтобы они располагались в одной плоскости.

- Если труба толстая, то уровень температуры увеличивают. Когда детали прогреются, их достают из устройства и соединяют.

Когда шов застынет, трубу проверяют на наличие протечек. Спайку изделий с большим диаметром (свыше 63 мм) проводят стык в стык. Срез торцовых труб расплавляют и соединяют, при этом сильно надавливая друг на друга. При муфтовой и раструбной спайке используют ручные приборы. Они оснащены центрирующим элементом и насадками, которые удерживают заготовки. Все детали трубопровода загоняют в разогретый сварочный аппарат и делают спайку. Чтобы детали соединились, всю работу проводят быстро.

Возможные ошибки в процессе

Качество готового изделия может стать низким из-за дефекта сварного шва. Дефект может находиться внутри или снаружи изделия, а также быть сквозным. Причины, из-за которых он возникает во время сварки металлических труб отопления и других изделий:

- из-за дешевого материала низкого качества;

- из-за некачественного оборудования;

- когда нарушается технологический процесс работы;

- из-за неопытности сварщика.

Иногда сварщики делают усиление шва до 4 мм. Из-за такой ошибки он становится хрупким. Высота усиления не должна превышать 2 мм, тогда шов будет иметь максимальную прочность.

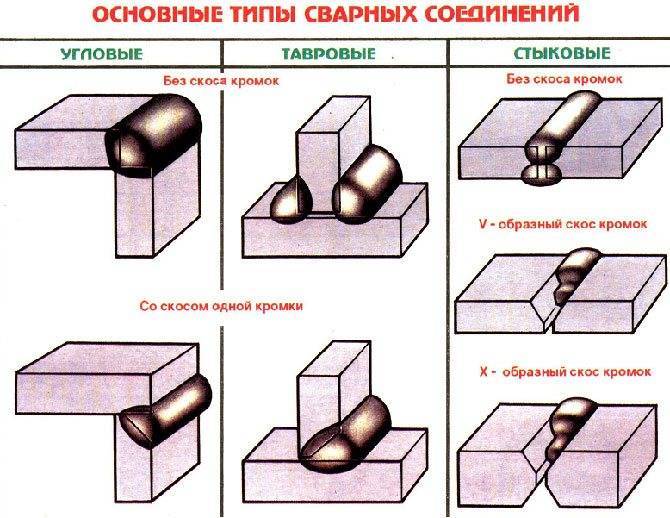

Виды соединений при сварке труб

Прокладка трубопровода различного назначения требует соединений под углом, а также всевозможных врезок. Их необходимо знать, чтобы понимать, как правильно варить трубы электросваркой с целью соединения разных участков в одно целое. Мы выясним, как можно заварить стыки и обеспечить оптимальное соединение частей трубопроводной системы. Сварка составных элементов бывает следующих видов:

- прямое или соединение встык, с подготовкой торцов для многослойного сварочного шва;

- поворотное, угловое соединение под 90о или с иным изгибом применительно к конкретной ситуации;

- врезка или тавровый стык в основную трубу магистрали;

- прямое соединение с использованием муфты, внутренний диаметр которой равен внешнему диаметру свариваемых труб.

По месту работы швы подразделяются на нижние, потолочные, вертикальные и горизонтальные. Возникает закономерный вопрос: а можно ли оценить качество шва на просвет? Таким образом, можно заметить лишь очень грубые огрехи, поскольку слой шлака и возможные микротрещины, при низкой квалификации и неверном подборе режима работы, визуально не обнаруживаются. Для выявления брака используется дефектомер и опрессовка избыточным давлением.

Для сварки стыков подбираются электроды, диаметр которых зависит от толщины стенок соединяемых заготовок. При толщине металла менее 3 мм используют электроды 2,5 мм и ток в пределах от 50 до 100 А. С дальнейшим увеличение толщины стенок нужно последовательно увеличивать диаметр электрода, а ток рассчитывать умножением диаметра на 30−40 А. Например, при толщине стенок 7 мм, необходимо использовать электрод 5 мм и ток от 180 до 250 А. По составу покрытия плавящиеся электроды могут быть следующих видов:

- покрытие рутиловое;

- покрытие целлюлозное;

- покрытие смешанного типа;

- покрытие основное.

Выпускают электроды разные предприятия как на территории России, так и за рубежом. Наиболее популярна продукция компании ESAB, которая выпускает также сварочную проволоку различного состава и назначения для работы методами TIG и MIG/MAG.

Важно помнить, что при сварке аргонодуговым методом и полуавтоматами выбор вида присадочной проволоки имеет определяющее значение и от него зависит качество и эластичность шва.

Сварка оцинковки газовой горелкой

Технология, позволяющая не нарушать цинковый слой, основана на применении специального флюса для сварки. При этом работы выполняют в такой последовательности:

- Для начала необходимо подготовить концы соединяемых заготовок. Они очищаются от пыли, грязи и жировых пятен.

- Затем на подготовленное место наносится флюсовый слой. Он должен полностью покрыть место будущего сварного шва. Только так можно добиться полной защиты оцинкованного покрытия от перегрева и испарения.

- Далее на место стыковки заготовок прикладывают пруток припоя со специальным покрытием. Его нужно расплавить, чтобы надёжно соединить две заготовки. Для этого пламя горелки направляется на пруток. Нагревать участки труб, не покрытые флюсом, запрещено.

- Если во время выполнения работ нарушилась структура защитного сплава, покрытие нужно немедленно восстановить, чтобы не допустить образования коррозии. Для этого после полного охлаждения заготовки на повреждённое место наносится специальный антикоррозионный состав.

Как варить трубы электросваркой, если раньше этого не делали

Электросварные фитинги применяются для соединения раздельных участков труб, монтаж которых осуществляется на ответственных участках магистрали, где качество стыковочных швов прямо пропорционально прочности и безопасности.

Что касается шва, то он выступает своеобразной гарантией качества стыков соединения, которая должна быть практически 100%. Поэтому технология применима для полимерных и металлических трубопроводов.

Электросварный фитинг из металла и Как варить трубы электросваркой

Электросварный фитинг – это соединительный элемент между двумя частями заготовок. Бывает двух форматов: под резьбу и под сварку. Торцы резьбовых фитингом имеют выполняются с резьбой и с внутренней и с внешней стороны трубы. Также на фитинге есть фаска, которая позволяет облегчить выполнение сварочного шва.

Большинство этих приборов абсолютно четко крепятся к магистрали при помощи двух соединений: внахлест и встык. Когда первый вариант – стыкуют трубу и внутренние пространство фитинга, так чтоб диаметр второго был меньше чем у первого, и они совпали после соединения.

А второй – сопрягает трубу и фитинг вровень с торцами. Наружный диаметр детали располагается так же, как и наружный диаметр трубы.

Хотя принципиального значения эти два вида стыка не имеют, для того чтоб шов был надежный и качественный необходимо использовать аргонодуговая сварка.

Электросварный фитин из полиэтилена.

Этот материал позволяет увеличить границы работы с электросварными компонентами. Естественно фитинги из полиэтилена используются для полиэтиленовых водопроводов, которые изготавливаются при низком давлении.

ПНД фитинги монтируют на трубы, как уже говорилось ранее встык и внахлест, при этом полиэтилен очень выигрышно использует свою функцию термопластичности. Соединяемые элементы удерживают в специальном держателе. Прогревается муфта и труба, потом она разогретая заносится в фитинг.

Примечательно, что оба вида сварки основываются на одном химическом действии – разрушении на молекулярном уровне цепочки полимеров при температуре 170 градусов С и в образовании новых, но в процессе застывания пластика.

Муфта и электрофитинг или Как варить трубы электросваркой

Современные электросварные технологии достигли того уровня, что теперь легко можно отказаться от громоздкого, сложного в обращении и устаревшего оборудования.

Отличие электрофитинга от ручного: электрический имеет внутренний нагреватель и сменный паяльник. Процесс сварки всегда внахлест со вставлением трубы в муфту.

А технология та же, элементы, что легко размягчаются, покрывают внешний слой трубы, плавят его и фитинг, а после того, как температура снизится, создаются новые полимерные цепочки. Результат гарантирован – качественная сварка полиэтиленовых труб, которые можно будет смело использовать для бытового применения, сборки промышленного и магистрального трубопровода и многого другого.

Эти фитинги характеризуются такими преимуществами:

- Они сваривают трубы диаметром от 2 см до 40 см.

- Стыковочный создается только внутри и способен выдержать высокие показатели давления.

- Он инертен ко всем химическим средствам, а значит, безопасен даже для водопроводов.

- Прочность сварки позволяет выдержать все гидравлические удары.

- Фитинги имеют значительный диапазон диаметров. Может использоваться даже на больших химических производствах.

- Для монтажа фитингов можно использовать трансформатор.

Как варить трубы электросваркой: процесс

Подготовка: сварочный аппарат, заготовки, соединительный элемент, трансформатор в полной готовности и целостности.

Трубу под прямым углом подрезают.

С края заготовки снимают фаску, для точности среза.

Трубу пропускают внутрь фитинга и фиксируют на том месте, где ранее отметили.

Обезжирить поверхность деталей.

Начать сварку. Подключив сварочный трансформатор в блок питания, формировать сварное соединение.

Сварочный аппарат отключается и включается на режим прогрева на 30 минут

Важно, совсем не двигать ни соединение, ни держатель! После отключить и ожидать полного остывания.

Аппарат готов к использованию и дальнейшему подключению!

Как варить трубы электросваркой, если раньше этого не делали Как варить трубы электросваркой, если не знаете требований и правил.Во-первых немного подтянуть знания, а во-вторых купить все необходимые инструменты. На видео показано, как следует сваривать электросваркой трубы при использовании фитингов для бытового и коммунального трубопровода.

Общая информация

Ацетиленовая сварка — метод соединения металлов, при котором ключевым компонентом является газ ацетилен. Ацетилен получают путем смешивания карбида кальция с водой. Ранее смешивание выполнялось вручную в специальном генераторе. Дополнительно использовался баллон с кислородом, шланги, горелка. Применение ацетилена и кислорода при сварке получило широкое распространение.

Всегда было одно «но»: генератор и необходимость смешивать ацетилен вручную. Эта процедура была трудоемкой и проводилась перед каждой сваркой. Но был один плюс: после сварки можно было слить оставшийся газ и использовать его повторно. Но вскоре газовая сварка ацетиленом начала производиться применением специальным баллонов, содержавших газ ацетилен. Так что сейчас нет нужды вручную сменить карбид кальция и воду.

Это интересно: Как врезаться в трубу газосваркой

Предварительные работы с деталями

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу (прочитайте: “Какая сварка водопроводных труб лучше – виды и особенности сварки”).

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

Разновидности сварных швов и соединений

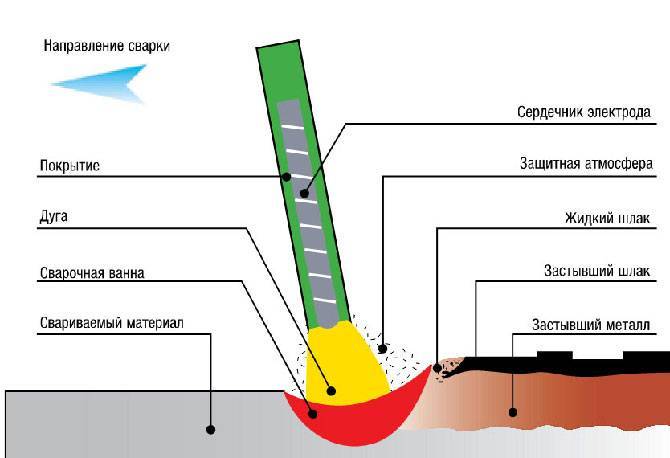

Электросварка – способ соединения металлических фрагментов (профилей, труб) методом локального расплавления металла. Он нагревается до нужной температуры с помощью электрической дуги с помощью сварочного аппарата, преобразующего переменный ток в постоянный.

Электрическая дуга образуется на электроде – металлическом стержне. В области действия дуги создается особая среда, которая одновременно плавит металл, но не дает ему контактировать с воздухом и окисляться.

С помощью сварки можно создать герметичное соединение двух труб, при котором вероятность протечки, как при фланцевых или муфтовых стыках

Для этого важно выполнить качественный сварной шов путем сплавления металла на кромках обоих отрезков труб. Сварщики используют несколько основных типов швов, в зависимости от типа металла, толщины свариваемых элементов и их взаимного расположения:

- встык – наиболее распространенный способ сварки труб, при котором они располагаются друг напротив друга, соединяясь сечениями;

- в тавр – два фрагмента трубы располагаются перпендикулярно в форме буквы Т;

- угловое — детали располагаются относительно друг друга под углом 45 или 90 градусов;

- внахлест – один отрезок трубы развальцовывается и надевается поверх другого, затем сваривается.

Кроме способа соединения, различают еще и несколько видов сварного шва, которые используются в тех или иных случаях:

- горизонтальный шов – выполняется при взаимном вертикальном расположении труб (чаще всего используется в установке систем водоснабжения и отопления);

- вертикальный – соединение выполняется при взаимном горизонтальном расположении труб, при котором мастер делает вертикальные движения электродом (снизу вверх, сверху вниз и т.д.);

- потолочный – во время сварки электрод находится под свариваемой деталью, сварщику приходится держать руку над головой;

- нижний – в противоположность потолочному, электрод находится сверху соединяемых деталей.

Рекомендуем ознакомиться: Способы соединения частей воздуховодов между собой

Самый удобный способ сварки – с помощью нижнего шва, при котором специалист хорошо видит рабочее поле и может поворачивать фрагменты труб для более быстрой и продуктивной работы.

Потолочный шов обычно не используется при обустройстве инженерной системы с нуля, т.к. этот способ достаточно неудобен (сварщик быстро устает, плохо видит рабочее поле, на него могут попадать капли расплавленного металла). Потолочный шов обычно используется для ремонта, когда изношенный или деформированный фрагмент трубы вырезается, а взамен ему приваривается новый.