Цепные модели

Для обслуживания грузов с острыми краями лучше всего использовать цепные стропы. Эти приспособления производятся из стальных звеньев, которые, в свою очередь, соединяются друг с другом посредством сварки. В итоге полученная конструкция имеет высокую прочность, надежность, гибкость и удобство эксплуатации. Цепной строп хорош еще и тем, что ему не страшна высокая или низкая температура, воздействие кислоты или открытого огня. Однако по сравнению с канатным аналогом цепной вариант будет иметь гораздо больший вес.

Маркировка стропов, созданных из цепи, такова:

- 1 СЦ – одноветевой вариант.

- 2 СЦ – двухветевое исполнение стропа исключает разрыв звеньев цепи.

- 4 СЦ – так называемый паук. Четырехветевой строп, применяемый для работы с грузами нестандартной формы.

- ВЦЦ – цепная ветвь, являющаяся запасной частью для ремонта стропа, однако вполне может быть использована и как самостоятельный грузоподъемный элемент.

- УСЦ – кольцевой вариант или же универсальный.

Конструкция и гост

Канатные стропы имеют простую конструкцию: это стальной канат, который на обоих концах имеет петли для надёжного присоединения со смежными деталями – звеньями или крановыми крюками. На конце таких петель предусматриваются стальные коуши — округлые, треугольные или каплеподобные оправки. Сечение коуша имеет форму жёлоба. При этом уменьшается фрикционный износ канатов, и более равномерно распределяются нагрузки, действующие на стропы. Коуши производят из низкоуглеродистых конструкционных сталей типа Сталь 15 по ГОСТ 1050, и после штамповки подвергают цементации.

Конструктивно различают ветвевые и петлевые канатные стропы. В первом случае стропы включают в себя несколько отдельных ветвей, которые соединяются между собой звеньями из конструкционной стали и заканчиваются крюком. Петлевые стропы не оснащаются крюками, и предназначены для фиксации поднимаемого груза путём его обвязки по контуру. Такие звенья используются для последующего навешивания канатного стропа на крюк мостового крана или кран-балки.

Технические требования к производству и эксплуатации канатных стропов регламентируются ГОСТ 25573 и РД 10-33-93.

Стальной канат стропа – наиболее ответственная его часть, которая определяет эксплуатационную долговечность и грузоподъёмность приспособления. Для изготовления канатов применяется тянутая проволока из высокоуглеродистых сталей по ГОСТ 1050 марок от стали 60 и выше. В зависимости от требующейся грузоподъёмности, диаметр проволоки принимается в пределах 0,8…2,0 мм. Собственно канат получается сплетением нескольких проволок относительно сердечника в одну или несколько прядей. Свивка – преимущественно двойная, крестовидная. ГОСТ 25573 предусматривает использование для этих целей обычной проволоки, между слоями которой обязательно нанесение специальной канатной смазки. Если канат изготавливается из оцинкованной проволоки, то необходимости в такой смазке нет.

Сердечник канатного стропа выполняется из прочного пористого материала — пеньки, который обладает способностью впитывать смазку и одновременно придаёт изделиям достаточную эластичность. Это позволяет в нерабочем состоянии легко укладывать канатные стропы в бухты. Одновременно пеньковый сердечник придаёт стропам необходимую устойчивость, предотвращая поперечную деформацию прядей от рабочей растягивающей нагрузки. Гораздо реже, при необходимости постоянной транспортировки огнеопасных грузов, в канатных стропах используют сердечники из асбеста. Если температура транспортируемого груза превышает 400?С, то сердечник изготавливается стальным.

Выбор типоразмера канатного стропа выполняют по его предельной грузоподъёмности, учитывая, что нормативный коэффициент запаса по нагрузке, согласно РД 10-33-93, не может быть менее 6.

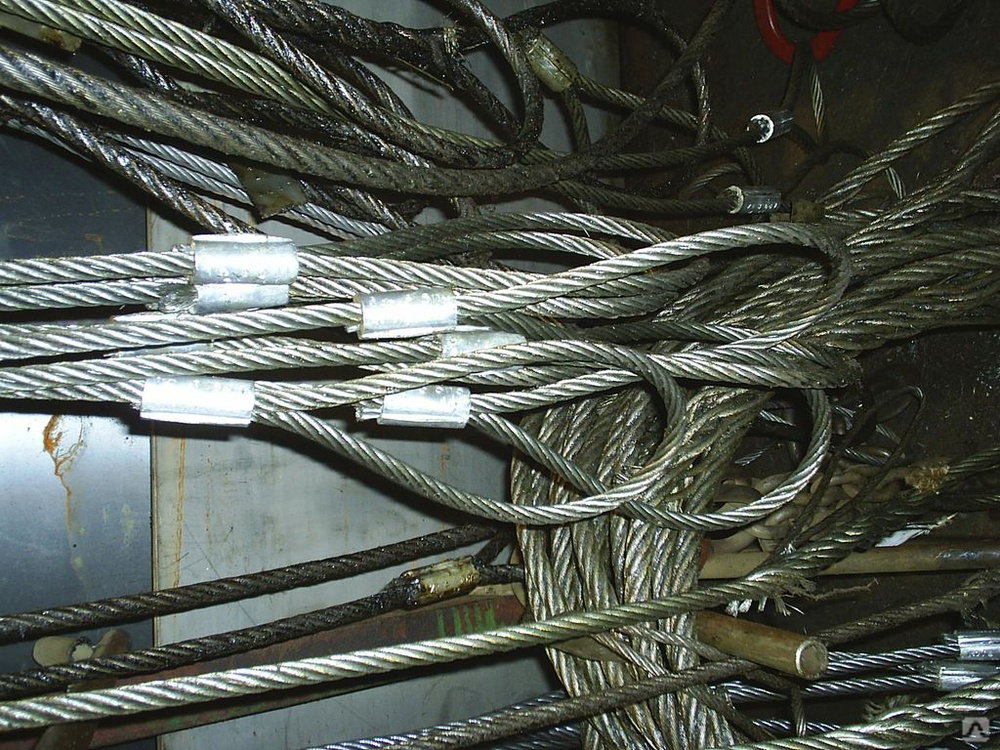

Опрессовка строп — Канатные стропы метод опрессовки

Опрессовка стропов втулкой — опрессовка концов стальных тросов алюминиевой втулкой с прядями соединяемых канатов, которые сцеплены между собой металлом втулки, образуя однородное тело в сечении.

При производстве канатных строп с применением опрессовки, в качестве метода заделки концов каната, используем гидравлический пресс Unisplice 600 производства Великобритании. Максимальное усилие пресса 600 тонн.

Компания “Строп-Арсенал” изготавливает стропы из стального каната методом опрессовки канатов по ГОСТ 25573-82 и РД 10-33-93:

- для изготовления грузовых канатных стропов используем только новые металлические канаты с сертификатом предприятия-изготовителя канатов об их испытании

- Алюминиевые втулки удовлетворяют ГОСТ 25573-82 и РД 10-33-93 — по форме — по конструкции — по маркам алюминиевых сплавов;

Опрессовка канатных строп

| Бирка запрессовывается в алюминиевую трубку | Процесс опрессовки стропы | Готовая опрессовка |

Равномерный обжим стального троса в месте соприкосновения со своим концом по всему сечению втулки.

Втулка получается ровной цилиндрической, на которой отсутствуют заусенцы (облой) — защита рук стропальщика.

Ровная цилиндрическая втулка и однородное сечение в месте обжатия стального стропа это:

- надёжность заделки концов каната

- гарантия безопасности стропы при проведении погрузочно-разгрузочных работ

- отсутствие заусенец на поверхности втулки – не ранит руки стропальщика.

| БИРКА на стропах — метод заплёткиДля маркировки канатных строп используем круглую металлическую бирку толщиной 2-3 мм, которую вплетаем в одну прядь каната. Она надежно там фиксируется. Такая бирка не цепляется за поднимаемый груз и не слетает, когда строп выдергивают из-под груза. | БИРКА на стропах — метод опрессовкиДля маркировки канатных строп используем круглую металлическую бирку толщиной 2-3 мм Бирку при при помощи металлического жгутика одновременно запрессовываем вместе с концом стального каната в алюминиевую втулку. Благодаря этому бирка надежно фиксируется на изделии. |

Для удобства заказчиков при приемке изделий и выдачи в работу на каждой бирке указываем следующую информацию:

- товарный знак предприятия-изготовителя;

- порядковый номер изделия по нумерации предприятия-изготовителя;

- грузоподъемность стропы;

- длина изделия;

- дата испытания (месяц, год)

Выбрать, заказать и приобрести канатные стропы в Вы можете в резделе каталога грузоподъёмных строп: «СТРОПЫ КАНАТНЫЕ»

Какие существуют способы выявления брака?

Наиболее доступным, простым и дешевым способом определения нормы браковки стропов из стальных канатов является визуальный метод. Внешний осмотр, проведенный опытным специалистом с использованием несложного вспомогательного оборудования, позволит вовремя обнаружить критические повреждения жил канатов и принять меры по предотвращению чрезвычайной ситуации или аварии.

На втором месте по популярности и эффективности стоит так называемый инструментальный метод установления соответствия нормам браковки стропов из стальных канатов. Как показали исследования и опытно-экспериментальные работы, по характеру прямолинейности и нарушению геометрической формы в сечении троса можно довольно точно спрогнозировать срок его полезной эксплуатации. Такую работу под силу выполнить далеко не каждому инженеру. Здесь необходимо обладать мощным математическим аппаратом и соответствующей инструментальной поддержкой. В настоящее время на рынке появились узкоспециализированные пакеты программного обеспечения, которые позволяют частично автоматизировать рутинные математические расчеты. Однако стоимость лицензии очень высокая, и ее приобретение навряд ли будет экономически целесообразным.

Нормы выбраковки стропов

Стропы из стального каната

Канатные стропы производятся по ГОСТу 25573-82 и РФ-10-33-93. Они должны проходить все 3 этапа осмотра: наружный, инструментальный и внутренний. При выявлении несоответствий требованиям безопасности, а также при повреждениях выше установленных норм канатные стропы не должны подпускаться к работе.

При осмотре канатных стропов основное внимание обращается на следующие аспекты:

- соответствие стропа и данных на бирке с паспортными данными изделия;

- петли на конце каната и их исправность;

- дефекты и повреждения по длине каната и их допустимый уровень;

- состояние внутренних прядей и сердечника.

В каком случае канатные стропы подлежат браковке?

- Канатные стропы подлежат браковке, если отсутствует бирка или маркировка на ней.

- Износ наружных проволок не должен превышать 40% от их диаметра

- Канат не должен применяться при разрыве и выдавливании сердечника.

- Канат подлежит браковке, если диаметр уменьшился на 7% и более при коррозийном износе, на 3% и более при некрутящемся канате и на 10% и более при внутреннем износе и разрыве сердечника.

- Также при деформации, трещинах или износе коушей с уменьшением толщины более чем на 15% и втулок с уменьшением толщины более чем на 10%, при повреждениях оплеток и других защитных элементов.

- При признаках смещения каната в заплетке, во втулках и зажимах.

- При наличии выступающих концов проволоки в местах заплетки более чем на половину диаметра каната.

- Строп подлежит браковке при волнистости, если диаметр спирали, совпадающей с направлением свивки, на 1.08 раза превышает диаметр каната, а если диаметр спирали не совпадает с направлением свивки, то на 1.33 раза.

- Канат также не должен допускаться к работе при дефектах, полученных в результате воздействия температуры или электрического дугового разряда.

- Число обрывов не должно превышать следующие нормы:

| Количество обрывов | Длина каната |

| 4 | 3 x диаметр каната |

| 6 | 6 x диаметр каната |

| 16 | 30 x диаметр каната |

Важно! В случаях, если износ наружных проволок доходит до 30% диаметра каната или в результате износа диаметр каната уменьшается на 5% и более, вышесказанные показатели снижаются вдвое

Цепные стропы

Цепные стропы производятся в соответствии с ПБ-10-382-00 и ТУ3150-001-52466920-2005. Среди всех стропов цепные модели имеют наибольший срок службы — 18 месяцев. В регулярный осмотр цепных стропов входят визуальный и инструментальный этапы, в ходе которых изучаются:

- бирки и маркировки, а также их соответствие с паспортом изделия;

- исправность соединительных элементов на конце стропа;

- диаметр и длина цепных звеньев и отклонения от исходных размеров.

Цепные стропы подлежат браковке

при следующих случаях:

- Когда отсутствует бирка или маркировка на ней.

- При любых трещинах, разрывах, деформациях и расслоениях металла.

- При удлинении звена более чем на 3% .

- При его уменьшении более чем на 10% вследствие механического износа и коррозии.

- При повреждениях из-за газовой резки, сварки, электрического дугового разреза или температурного воздействия.

Текстильные стропы

Для оценки исправности текстильные стропы должны пройти визуальный осмотр на соответствие маркировки с паспортом, исправность швов и петель, соединительных элементов и захватов. Они также должны пройти инструментальный осмотр на определение размеров и дефектов. При выявлении следующих недостатков текстильные стропы не должны подпускаться к работе.

- При отсутствии бирки или маркировки.

- Если на несущих лентах стропа есть узлы или поперечные разрывы, несмотря на их размеры.

- Длина продольных порезов или разрывов не должна превышать 50 мм, а суммарная длина — 10% длины ветви стропа.

- При местном расслоении ленты более чем на 0.5 м с разрывом трех и более строчек. А также при расслоениях на заделке краев более чем на 0.2 м и отклонений края у петли длиной более 10% длины сшивки.

- При поверхностных обрывах ленты, повреждениях от химических веществ, а также единичных повреждениях размером более 10% ширины ленты.

- При сквозных отверстиях от острых предметов или ожогов диаметром более 10% ширины ленты. Не допускается также наличие трех и более отверстий с расстоянием менее 10% ширины ленты.

- При загрязнениях более 50% длины стропа цементом, грунтом, красками, нефтепродуктами и так далее.

Вышеперечисленные пункты относятся к ленточным

текстильным стропам. К нормам браковкикруглопрядных стропов добавляются также следующие: разрыв чехла, обрывы 6-ти и более проволок, разрывы ниток в узле сшивки на 10 и более процентов от ее длины и сквозные отверстия в чехле.

Многоветвевые стропы подлежат браковке при разности ветвей из-за их удлинения. В таблице указано минимально допустимое остаточное удлинение ветвей разных стропов:

| Канатные | Цепные | Текстильные |

| 3% | 1% | 6% |

Параметры прочности

Прочность каната из стали зависит от двух параметров: минимальной и максимальной нагрузки. Самая низкая нагрузка, при которой изделие из стали начинает изнашиваться, устанавливает прочность его разрывания.

Самая большая нагрузка, которая позволяет использовать трос долгий период без потери его качества, говорит о его рабочей прочности (допустимом усилии). Именно она определяет, какой вес выдержит канат из стали, и сколько времени не будет разрушаться.

Единицей измерения допустимой нагрузки являются ньютоны и считают ее с помощью такой формулы: (k): P=R/k – где R – это разрывное усилие, а k – отношение коэффициент запаса прочности. При подсчетах последнее значение будет зависеть от условий использования и предназначения изделия.

12.2.1 Стропы

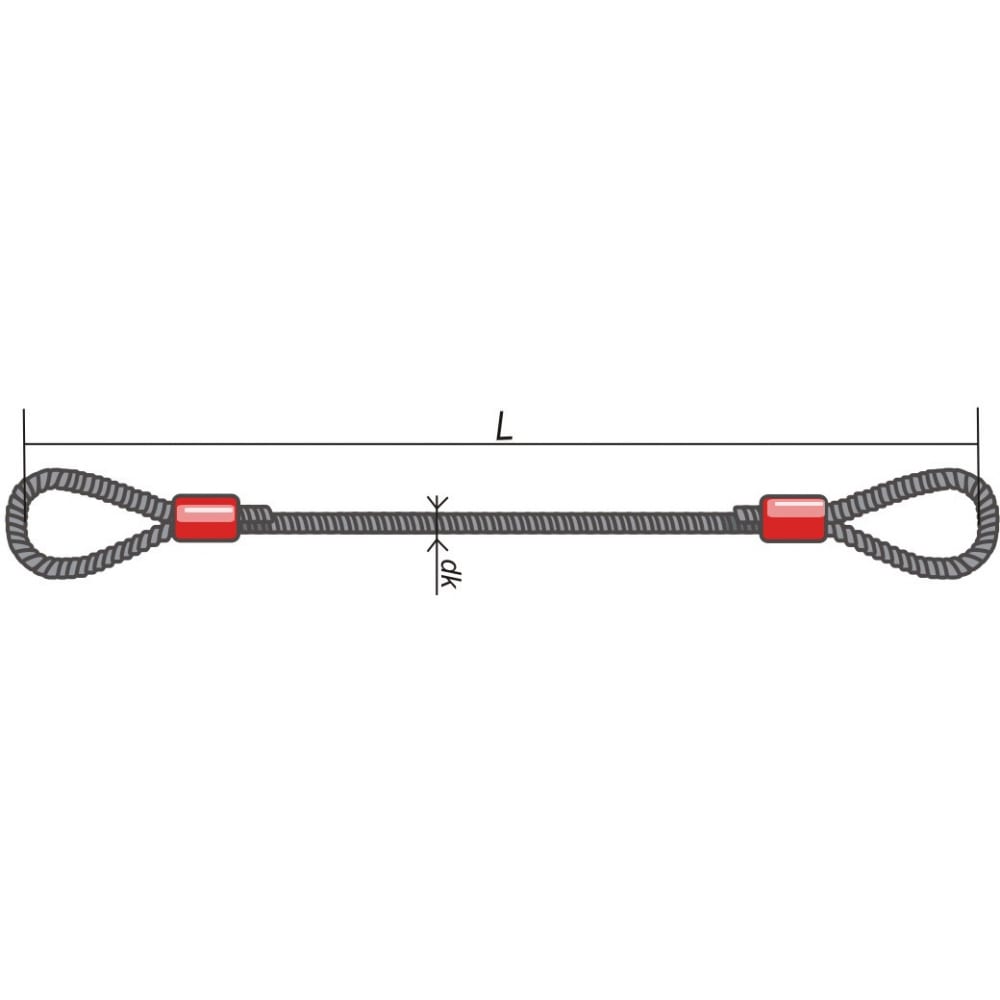

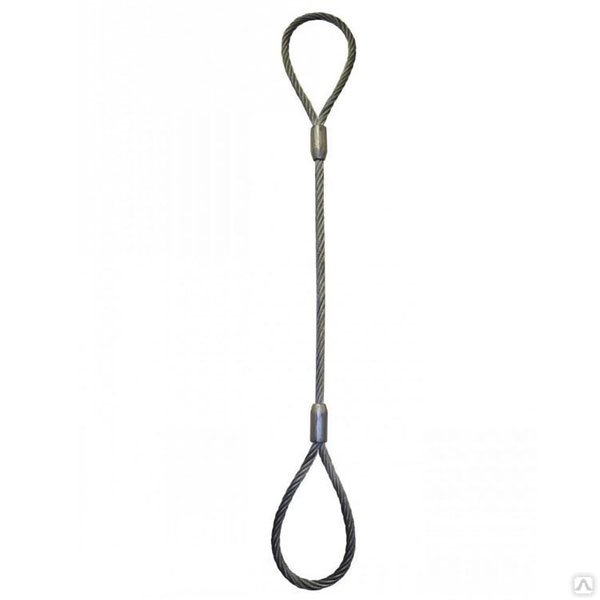

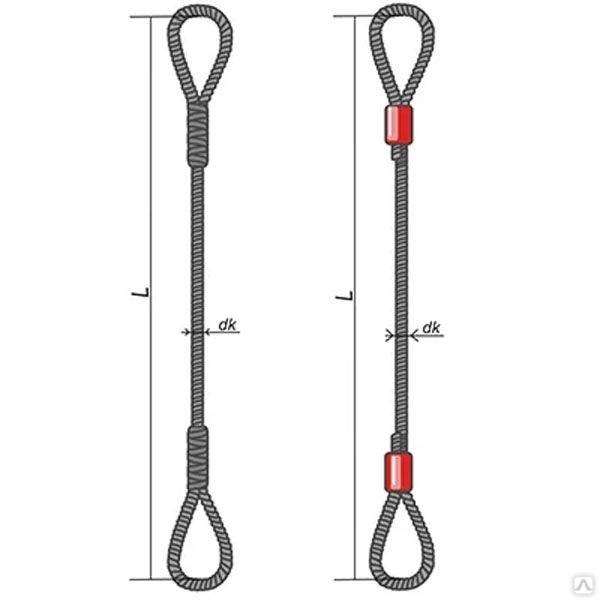

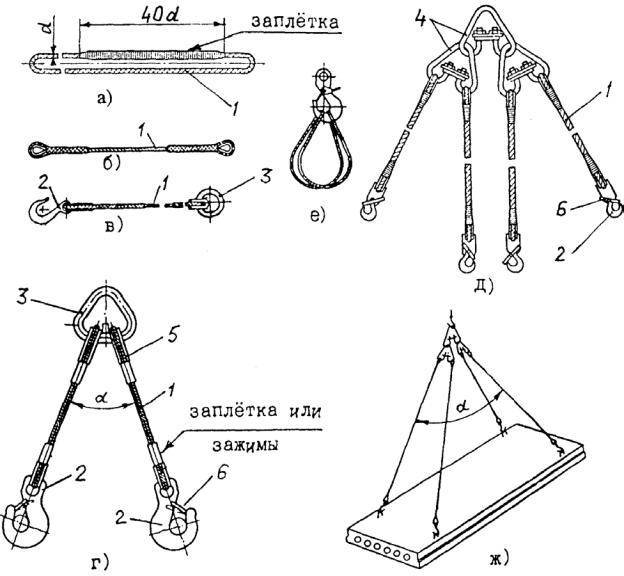

Стропы канатные изготавливают в соответствии с ГОСТ 25573-82* следующих типов: 1СК – одноветвевые; 2СК – двухветвевые; 3СК – трехветвевые; 4СК – четырехветвевые; СКК – кольцевые; СКП – двухпетлевые (рисунок 12.3). В общем случае стропы – это мерные отрезки

каната, собранные на кольце (звене) и имеющие приспособление для закрепления груза: чалочные крюки или карабины. Стропы СКК изготавливают в виде замкнутой петли, а СКП – в виде отрезка каната, на концах которого выполнены петли. Их используют для непосредственной обвязки груза.

Стропы кольцевые и петлевые используют для перемещения длинномерных грузов – бревен, досок, труб, прокатных балок и т.п. Многоветвевые стропы используют для подъема груза за 2, 3 или 4 точки строповки: фундаментные блоки, сваи, ригели, железобетонные балки, стеновые панели; и т.п.

Рисунок 12.3 – Стропы канатные:

а – типа СКК; б – типа СКП; в – типа 1СК; г – типа 2СК; д – типа 4СК;

е – схема подвески на крюк кольцевого стропа; ж – схема подвески плиты стропом типа 4СК; 1 – канат (ветвь каната); 2 – чалочный крюк; 3 – звено навесное неразъемное; 4 – звено навесное разъемное; 5 – коуш;

6 – предохранительный замок крюка

2.1. Общие требования

2.1.1. Грузовые стропы должны изготавливаться в соответствии с требованиями настоящего РД, Правил устройства и безопасной эксплуатации грузоподъемных кранов,

а также конструкторской документации, утвержденной в установленном порядке.

Проектирование и изготовление грузовых стропов должны проводиться в организациях и на предприятиях, имеющих разрешение (лицензию) органов Госгортехнадзора России и располагающих квалифицированными специалистами и техническими средствами, обеспечивающими проектирование и изготовление стропов в полном соответствии с требованиями настоящего нормативного документа.

Для получения разрешения (лицензии) на изготовление стропов предприятие-изготовитель должно представить в территориальные органы Госгортехнадзора документы, указанные в п. 2.1 Положения о порядке выдачи специальных разрешений (лицензий) на виды деятельности, связанные с повышенной опасностью промышленных производств (объектов) и работ, а также с обеспечением безопасности при пользовании недрами, утвержденного постановлением Госгортехнадзора России от 03.07.93 № 20.

К заявлению предприятия — изготовителя стропов должны быть приложены и другие документы, подтверждающие возможность и готовность качественного изготовления стропов, в том числе:

технические условия на изготовление, утвержденные в установленном порядке;

рабочие чертежи стропов;

описание технологического процесса изготовления стропов (технологические карты);

сертификаты на канаты и цепи;

справка о наличии аттестованных специалистов (при необходимости выполнения сварочных работ).

Разрешение (лицензия) на изготовление стропов выдается территориальными органами Госгортехнадзора России на основании результатов проверки предприятия-изготовителя и рассмотрения представленной им документации. Стропы, изготавливаемые для сторонних организаций, должны быть снабжены паспортом (форма Паспорта стропа приведена в приложении 4).

2.1.2. Расчет канатов и цепей стропов, используемых как для непосредственной обвязки груза, так и для захвата последнего с помощью концевых звеньев, производят на растяжение.

2.1.3. Определение усилий в канатах и цепях двух-, трех- и четырехветвевых стропов при отсутствии дополнительных требований производят исходя из условия, что углы между ветвями не превышают 90° (рис. 1).

Рис. 1.

Строповка груза двух- (а ), трех- (б ) и четырехветвевыми (в ) стропами

2.1.4. Расчет трех- и четырехветвевых стропов при отсутствии гарантии равномерности распределения нагрузок между ветвями производят исходя из условия, что груз удерживается только двумя ветвями.

2.1.5. При расчете на действие номинальной нагрузки запас прочности для канатов и цепей по отношению к разрушающей нагрузке, указанной в их сертификате, должен быть не менее 6,0 и 5,0 соответственно.

2.1.6. При проверке прочности сечения рабочей части крюка стропа и учете кривизны последнего запас прочности по отношению к пределу текучести материала принимают не менее 1,2, а для сечения ветвей головки крюка с проушиной при расчете на растяжение — не менее 1,5.

2.1.7. При расчете петель всех типов их прямолинейные участки рассчитывают на растяжение; запас прочности по отношению к пределу прочности материала должен быть не менее 5,0. Для криволинейных участков при расчете с учетом их кривизны запас прочности для внутренней стороны сечения должен быть не менее 1,1 по отношению к пределу текучести материала, а на внешней стороне — не менее 1,3 по отношению к пределу прочности материала.

2.1.8. Грузоподъемность цепных стропов, предназначенных для перемещения грузов, имеющих температуру выше 300 °С, но не более 500 °С, снижают на 25 %, а выше 500 °С — на 50 %.

2.1.9. Канатные стропы, ветви которых изготовлены из канатов с органическим сердечником, допускается применять для транспортирования грузов, имеющих температуру не выше 100 °С, а стропы, ветви которых изготовлены из канатов с металлическим сердечником, с заделкой концов каната опрессовкой алюминиевыми втулками, — не выше 150 °С.

Грузоподъемность стропов с ветвями из каната со стальным сердечником при перемещении грузов, имеющих температуру от 250 до 400 °С, снижают на 25 %; перемещение грузов, имеющих температуру выше 400 °С, не допускается.

2.1.10. Отклонение длины ветвей, используемых для комплектации одного стропа, не должно превышать 1 % длины ветви.

Виды строп и периодичность осмотра грузозахватных приспособлений

Нормы браковки стальных канатов и требования

Когда подлежат осмотру канаты и стропы закреплено нормами российского законодательства. В соответствии с имеющимися правилами канаты и стропы подлежат осмотру с периодичностью раз в 10 дней квалифицированным инженерно-техническим рабочим.

Стропы бывают нескольких видов

Изменилась периодичность испытания стропов по новым правилам наемным рабочим, который за них ответственный – их осматривает стропальщик каждый раз перед началом работы и по завершении смены.

Цепные

Срок технического осмотра строп стандартный. В процессе освидетельствования возникает необходимость удостовериться в наличии соответствующей маркировки и ее соответствия имеющимся паспортным данным.

Дополнительно осуществляется контроль по длине механизма и выявления сопутствующих дефектов.

На так называемом инструментальном этапе требуется сделать соответствующие замеры, используя при этом специализированный мерительный инструмент. Настоятельно рекомендуется ссылаться на следующие критерии:

- диаметр и длина звеньев;

- уменьшение диаметра;

- признаки износа и деформации;

- длина стропов, ветвей и их разность.

Справка! Показатели должны отвечать установленным нормам, в противном случае механизм считается непригодным для дальнейшего использования.

Канатные

Во время ежеквартального и ежедневного осмотра канатных стропов требуется изучить их соответствие заявленным паспортным данным, в том числе текущее состояние канатов, петлей, ветвей и прочих соединительных элементов.

Справка! С целью обеспечения максимальной безопасности строп заделка свободного конца осуществляется после предварительного формирования петли. Ее правильный радиус не должен быть меньше 2,5d, а непосредственно хвостовая часть – от 2d (d – заявленный диаметр каната).

В процессе осмотра наружной длины на предмет выявления дефектов и прочих повреждений, настоятельно рекомендуется использовать лупу с возможностью 10-кратного увеличения.

После этого наступает инструментальный этап, с помощью которого инициируется выполнение замеров всех без исключения выявленных дефектов:

- уменьшение диаметра каната;

- величина коррозийного или другого износа;

- степень волнистости;

- длина канатных ветвей и их разница и др.

Регулярный осмотр строп повышает уровень безопасности

Для возможности достоверно измерить выявленные в ходе проверки дефекты и повреждения, в частности механические, профессиональны используют специальное устройство – штангенциркуль, а также:

- микрометр;

- стандартную линейку и рулетку.

Внутренний осмотр проводится исключительно выборочно – для возможности оценить текущее состояние пряди и сердечника в частности. Во время проверки используется несколько зажимов, одним из которых требуется зафиксировать канат, а другим – повернуть в противоположном направлении непосредственно со свивкой. Благодаря этому наружные пряди отойдут от сердечника.

После этого осуществляется непосредственный осмотр имеющихся прядей и сердечника

Настоятельно рекомендуется обращать внимание на уровень образовавшейся коррозии, а также на показатели износа прядей и сердечника, разрыва, в том числе и снижения значения площади. На следующем этапе настоятельно рекомендуется произвести смазку проинспектированных участков, причем не только изнутри, но и снаружи

Текстильные

Проводить соответствующий визуальный осмотр текстильных стропов требуется по тому же принципу и в том же порядке, который предусмотрен для иных видов оборудования и приспособлений, использующихся с целью крепления груза.

В частности осуществляется проверка наличия соответствующей маркировки (бирки с полным указанием на ней информации согласно разработанным правилам российского законодательства) и соответствие стропа параметрам в паспорте, изучается состояние сшивки на конце стропа, делается осмотр по длине для выявления повреждений и дефектов.

Справка! В обязательном порядке выполняются замеры дефектов с помощью универсального мерительного инструмента. Измеряется дополнительно длина стропа, ветвей и разности их длин.

Нормы браковки стальных канатов постановление госгортехнадзора РФ от 16-05-2003 31 об утверждении правил устройства и безопасной эксплуатации лифтов (2018). Актуально в 2018 году

размер шрифта

+7 812 627 17 35

+7 499 350 44 79

8 (800) 333-45-16 доб. 100

ПОСТАНОВЛЕНИЕ Госгортехнадзора РФ от 16-05-2003 31 ОБ УТВЕРЖДЕНИИ ПРАВИЛ УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ЛИФТОВ (2018) Актуально в 2018 году

1. Браковка находящихся в работе стальных канатов производится по числу обрывов проволок на длине одного шага свивки каната согласно данным Таблицы 1.

Число обрывов проволок на длине шага свивки каната, при котором канат должен быть забракован

Таблица 1

| Первоначальный коэффициент запаса прочности при установленном Правилами отношении D:d | Конструкция канатов |

| 6 х 19 = 114 и один органический сердечник |

6 х 37 = 222 и один органический сердечник

Число обрывов проволок на длине одного шага свивки каната, при котором канат должен быть забракован

Крестовой свивки

Односторонней свивки

Крестовой свивки

Односторонней свивки

До 9

14

7

23

12

Свыше 9 до 10

16

8

26

13

Свыше 10 до 12

18

9

29

14

Свыше 12 до 14

20

10

32

16

Свыше 14 до 16

22

11

35

18

Свыше 16

24

12

38

19

2. Шаг свивки каната определяется следующим образом. На поверхности какой-либо пряди наносят метку, от которой отсчитывают вдоль центральной оси каната столько прядей, сколько их имеется в сечении каната (например, шесть в шестипрядном канате), и на следующей после отсчета пряди (в данном случае на седьмой) наносят вторую метку.

Расстояние между метками принимается за шаг свивки каната.

3. Браковка каната, изготовленного из проволок различного диаметра, конструкции 6 х 9 = 114 проволок с одним органическим сердечником производится согласно данным, приведенным в первой графе табл.1, причем число обрывов, как норма браковки, принимается за условное.

При подсчете обрывов обрыв тонкой проволоки принимается за 1, а обрыв толстой проволоки – за 1,7.

Например, если на длине шага свивки каната при первоначальном коэффициенте запаса прочности до 9 имеется 7 обрывов тонких проволок и 5 обрывов толстых проволок, до 7 х 1 + 5 х 1,7 = 15,5 т.е. более 14 (табл.1), и, следовательно, канат надлежит забраковать.

4. Число проволок на одном шаге свивки как признак браковки каната, конструкция которого не указана в табл.1, определяют, исходя из данных, помещенных в этой таблице для каната, ближайшего по числу прядей и числу проволок в сечении.

Например, для каната конструкции 8 x 19 = 152 проволоки с одним органическим сердечником ближайшим является канат 6 х 19 = 114 проволок с одним органическим сердечником. Для определения признака браковки следует данные табл.1 (число обрывов на одном шаге свивки) для каната 6 х 9 = 114 проволок с одним органическим сердечником умножить на коэффициент 96:72, где 96 и 72 – число проволок в наружных слоях прядей одного и другого канатов.

5. При наличии у канатов поверхностного износа или коррозии проволок число обрывов проволок на шаге свивки, как признак браковки, должно быть уменьшено в соответствии с данными табл. 2.

Таблица 2

Нормы браковки каната в зависимости от поверхностного износа или коррозии

| Поверхностный износ или коррозия проволок по диаметру % | Число обрывов проволок на шаге свивки, % от норм, указанных в табл.1 |

| 10 | 85 |

| 15 | 75 |

| 20 | 70 |

| 25 | 60 |

| 30 и более | 50 |

При износе или коррозии, достигнувших 40% и более первоначального диаметра проволок, канат должен быть забракован.

Определение износа или коррозии проволок по диаметру производится при помощи микрометра или иного инструмента; при отсутствии оборванных проволок замер износа или коррозии не производится.

6. В тех случаях, когда кабина (противовес) лифта подвешена на двух отдельных канатах, каждый из них бракуется в отдельности, причем допускается замена одного более изношенного каната.

7. В тех случаях, когда кабина (противовес) лифта подвешена на трех и более канатах, их браковка производится по среднему арифметическому значению, определяемому исходя из наибольшего числа обрывов проволок на длине одного шага свивки каждого каната. При этом у одного из канатов допускается повышенное число обрывов проволок, но не более чем на 50% против норм, указанных в таблице 1.

8. При наличии обрывов, число которых не достигает браковочного показателя, установленного настоящими нормами, а также при наличии поверхностного износа проволок канат допускается к работе при условии:

– тщательного наблюдения за его состоянием при периодических осмотрах с записью результатов в журнал технического обслуживания;

– смены каната по достижении степени износа, указанного в настоящих нормах.

9. При обнаружении в канате оборванной пряди или сердечника канат к дальнейшей работе не допускается.

ТРЕБОВАНИЯ К СТРОПАМ И ТАРЕ

Канатный строп подлежит браковке, если число видимых обрывов наружных проволок каната превышает указанное в таблице. Стропы из канатов двойной свивки

| Участок каната стропа длиной | |||

| 3d | 6d | 30d | |

| Число видимых обрывов проволок на данном участке | 4 | 6 | 16 |

П р и м е ч а н и е:

d — диаметр каната, мм.

Браковка деталей стропа

(колец, петель и крюков) должна производиться:

- при наличии трещин;

- при износе поверхности элементов или местных вмятин, приводящих к уменьшению площади поперечного сечения на 10%;

- при наличии остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 5%.

В каких случаях бракуются стропы

Не допускаются к эксплуатации стропы, у которых:

- отсутствуют или повреждены маркировочные бирки;

- деформированы коуши или их износ привел к уменьшению первоначальных размеров сечения более чем на 15 %;

- имеются трещины на спрессованных втулках или размеры последних изменились более чем на 10 % от первоначальных;

- имеются смещения каната в заплетке или втулках;

- повреждены или отсутствуют оплетки или другие защитные элементы при наличии выступающих концов проволоки у места заплетки;

- крюки не имеют предохранительных замков

Не допускаются к эксплуатации стропы:

- имеющие дефекты, указанные выше;

- при отсутствии или повреждении маркировочной бирки;

- с деформированными коушами или износе их с уменьшением сечения более чем на 15%;

- имеющие трещины на опрессованных втулках или при изменении их размера более чем на 10% первоначального;

- с признаками смещения каната в заплетке или втулках;

- с поврежденными или отсутствующими оплетками или другими защитными элементами при наличии выступающих концов проволоки у места заплетки;

- с крюками, не имеющими предохранительных замков.

Цепной строп подлежит браковке,

если будут обнаружены следующие дефекты:

- обрыв звена;

- изгиб или износ крюка в звене более 10% первоначального размера;

- удлинение звена цепи более 3% первоначального размера;

- уменьшение диаметра сечения звена цепи вследствие износа более 10% .

При осмотре захватов необходимо проверять состояние рабочих поверхностей, соприкасающихся с грузом. Если на них имеется насечка, то затупление или выкрашивание зубчиков не допускается.

Захват подлежит браковке,

если будут обнаружены изгибы, изломы рычагов или износ и повреждение соединительных звеньев.

Металлические траверсы,

состоящие из балок, распорок, рам и других элементов,подлежат браковке при обнаружении деформаций со стрелой прогиба более 2 мм на 1 м длины, трещин в местах резких перегибов или изменении сечения сварных элементов, а также при повреждении крепежных и соединительных звеньев.

При осмотре тары

необходимо особенно тщательно проверять:

- появление трещин в захватных устройствах для строповки;

- исправность фактических устройств и замковых устройств крышек;

- отсутствие дефектов в сварных соединениях, целостность маркировки.

Тара бракуется

в следующих случаях:

- тара не замаркирована;

- не указано назначение тары;

- имеются неисправные строповочные узлы;

- помяты или разорваны борта;

- имеются трещины и другие дефекты в сварных соединениях.

Детали каната должна исключать возможность травмирования рук работающего, не должны иметь надрывов, заусенцев, острых кромок, трещин и раковин.

Канат через каждые 6 мес в процессе эксплуатации должен испытываться статической нагрузкой.

Соответствие каната требованиям следует определять путем его статического нагружения в середине пролета грузом массой 400 кг,

который прикладывают к установленному в рабочее положение канату через гибкие канаты (капроновый или стальной) или стальной стержень.

После испытания канат осматривают. Канат считают выдержавшим испытание

, если в результате внешнего осмотра не обнаружены разрушения или трещины в его деталях.

При этом эксплуатацию каната разрешают в том случае, если в конструктивных элементах зданий, сооружений или других устройствах, к которым закрепляют канат в процессе эксплуатации, также не обнаружены разрушения или трещины.

Каждый канат должен иметь маркировку

. Маркировка должна включать:

- товарный знак (или краткое наименование предприятия-изготовителя);

- значение статического разрывного усилия;

- дату изготовления (месяц, год);

- дату испытания (месяц, год);

- обозначение стандарта или технических условий, по которым изготовлен канат.