Фрезерный станок своими руками

Вот главные составляющие элементы фрезерного инструмента:

- шпиндель;

- станина;

- столешница;

- параллельный упор;

- специальный пылесос. Он необходим для очищения инструмента от стружки;

- подающая салазка;

- шпиндель.

Для изготовления станка потребуются материалы. Достать их совсем нетрудно, и у них приемлемая стоимость. В основном это ламинированная фанера и листы ДСП.

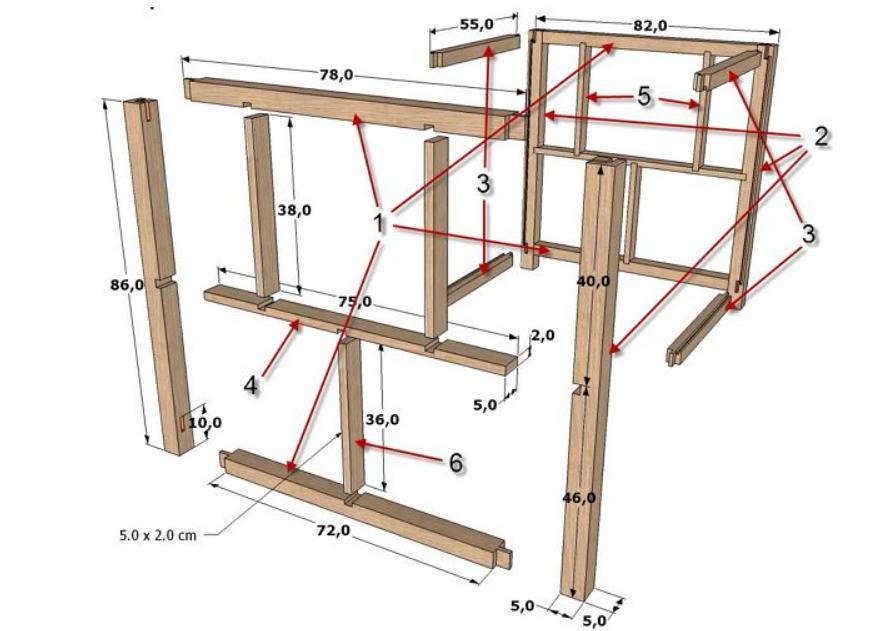

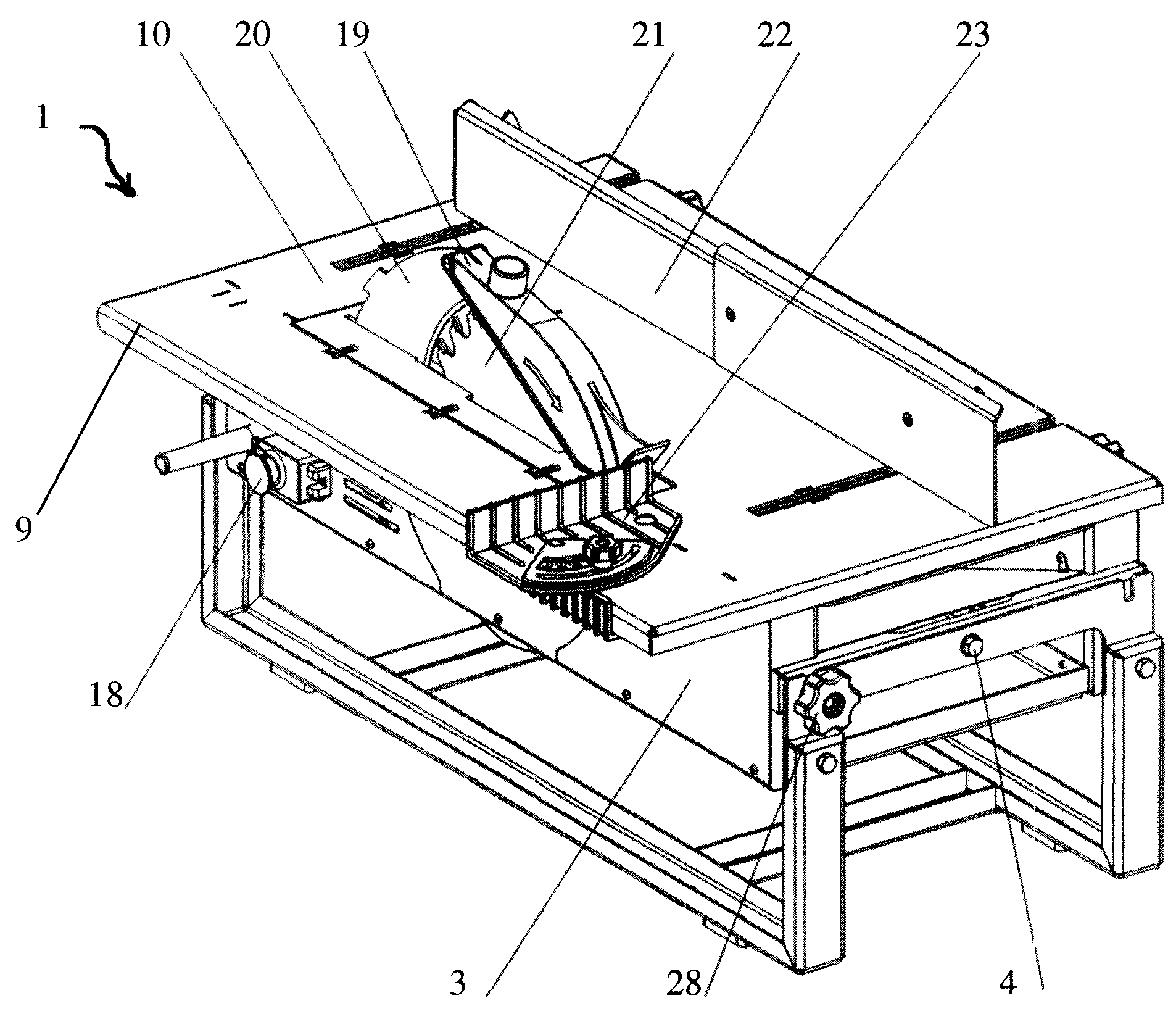

В первую очередь нужно определиться с размерами будущего станка. Они зависят от количества свободного места в мастерской, а также размеров фрезерного стола. Вот основные шаги создания простого станка:

- разрезание листа фанеры или ДСП. Лист необходимо разрезать на детали с определёнными размерами (размеры указывается в предварительно созданном чертеже). Все разрезы осуществляются с помощью циркулярной пилы. Первыми изготавливают столешницу и станину. Эти два элемента являются неразъемными деталями, поэтому изготавливать отдельно их не рекомендуется;

- после того как столешница и станина готовы, приступают к ручному фрезеру. Он является главным режущим приспособлением устройства. В качестве фрезера может послужить любое устройство, у которого сломан упор. Выбранный инструмент следует закрепить перпендикулярно к столешнице. Лист для фрезера добывают при помощи доступного штатного устройства;

- при желании можно минимизировать усилия и время, уходящее на изменение глубины агрегата и угол его наклона — в этом помогут специальные приспособления, которые также изготавливают своими руками;

- устройство параллельного упора. Он помогает направлять деталь к режущей кромке под чётко установленным углом.

Такие устройства применяются не только для работы в домашних мастерских, но и в настоящем мебельном производстве.

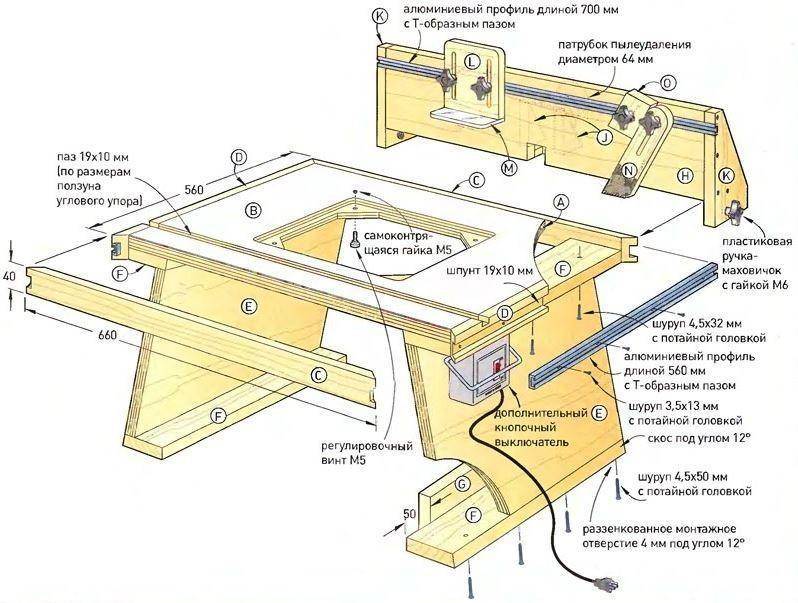

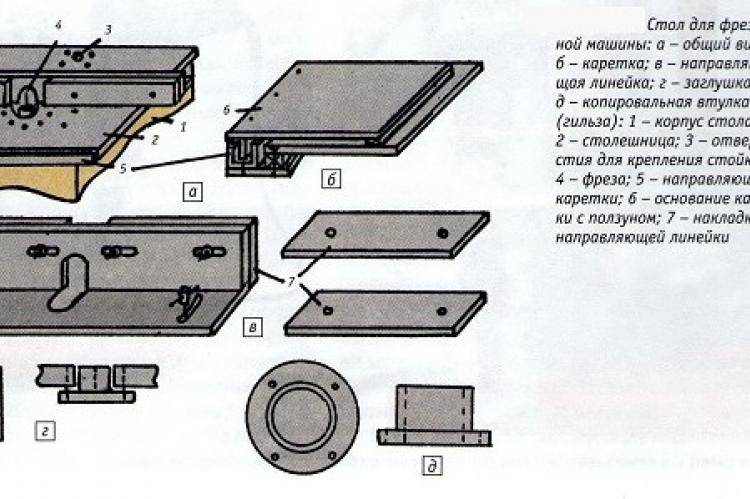

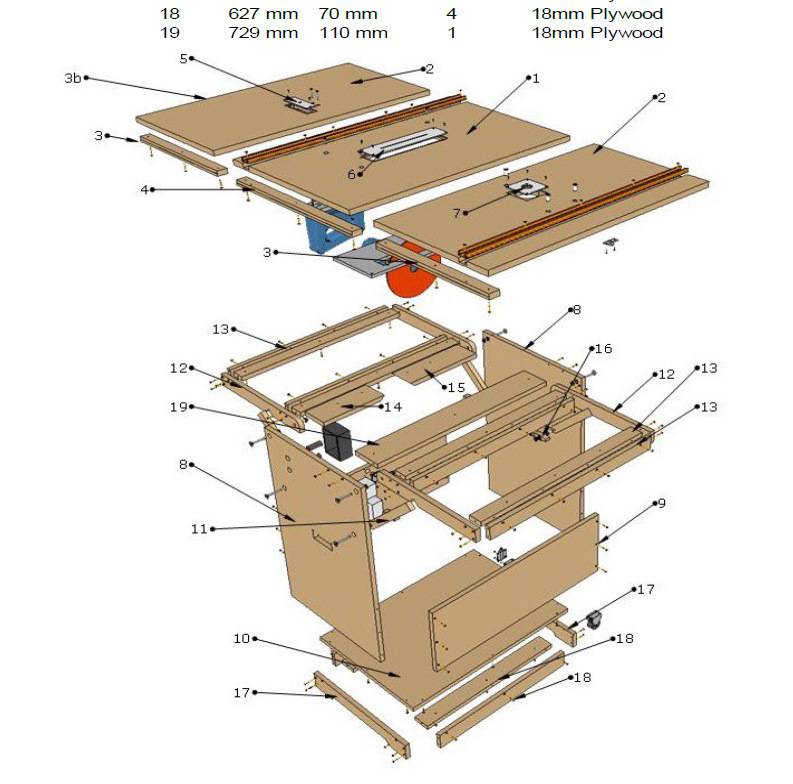

Небольшой фрезерный стол (чертежи, комплектующие)

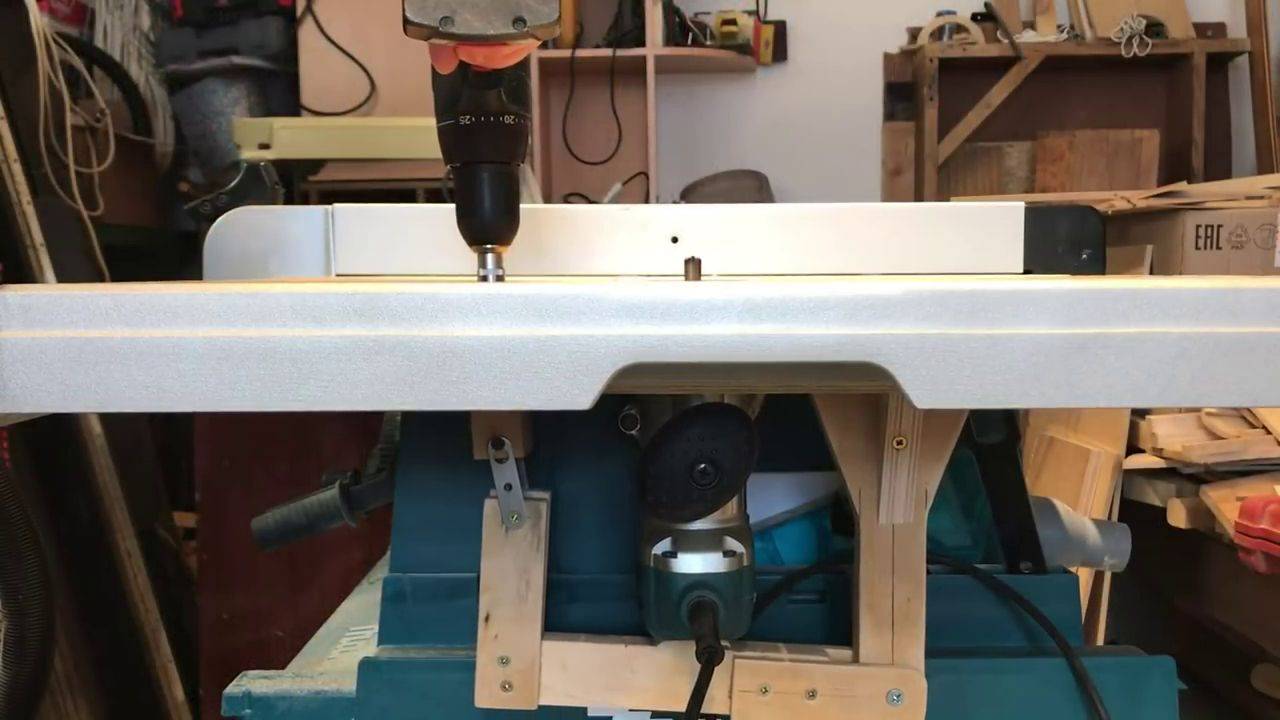

Довольно часто устанавливают на опору малогабаритное подстолье, в котором размещают ручной фрезер. Его при необходимости можно снять, и убрать в сторону, освобождая пространство внутри мастерской.

Малогабаритный стол для ручного фрезера

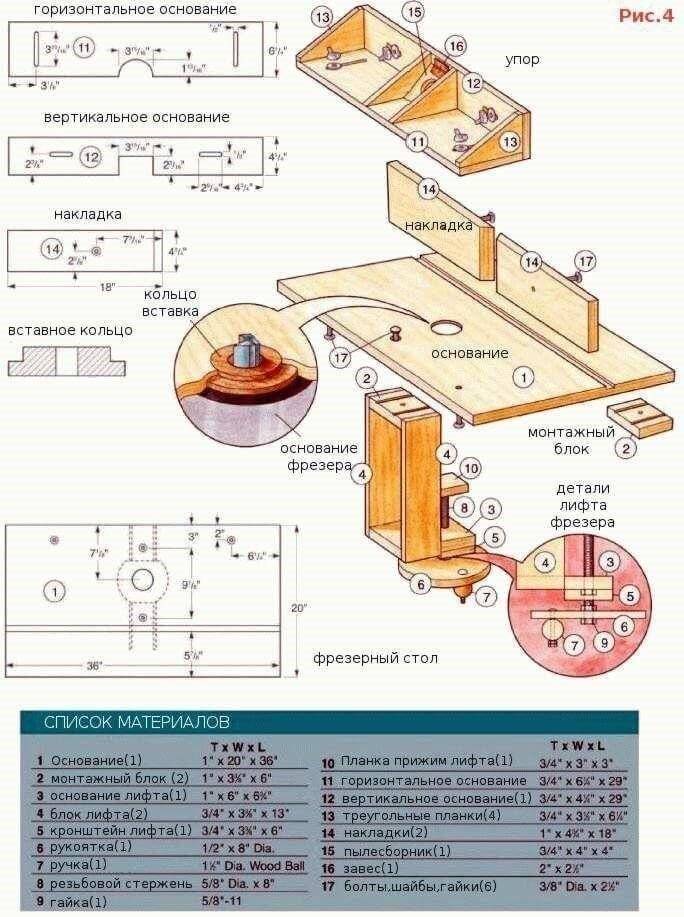

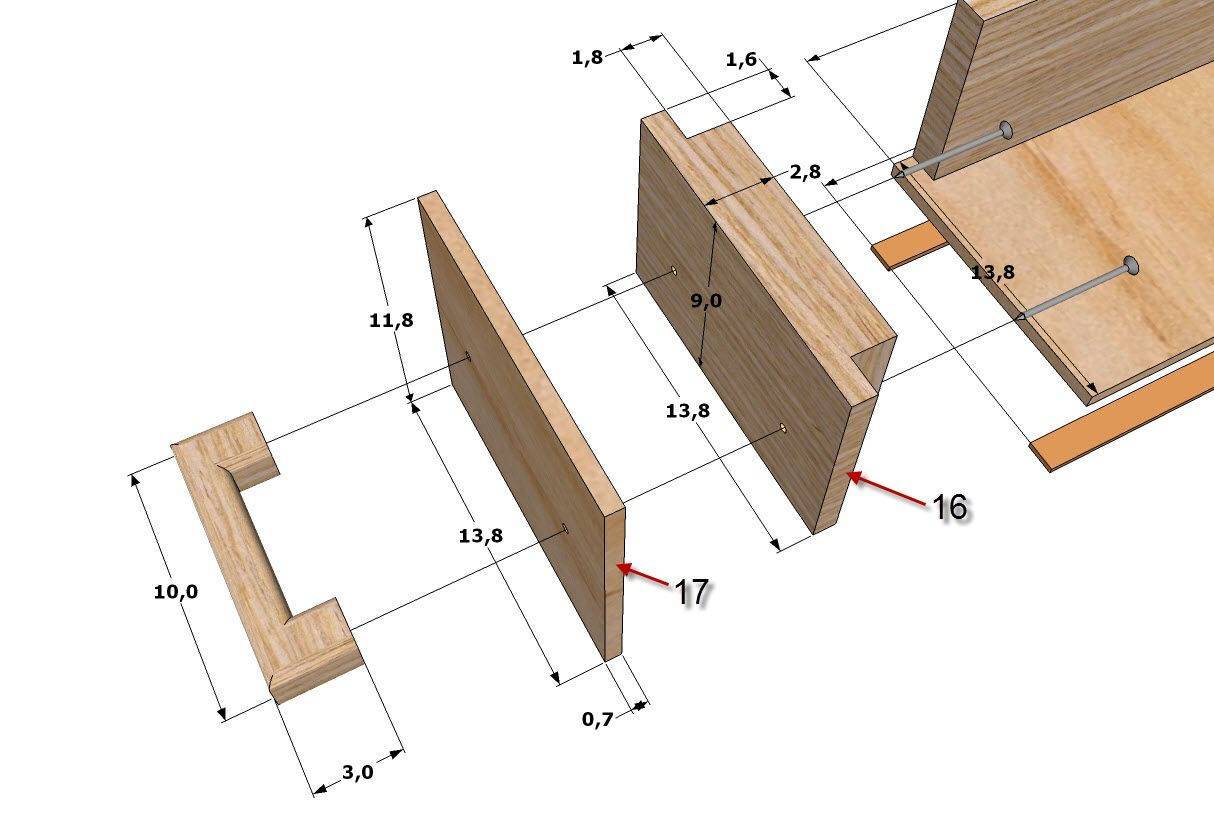

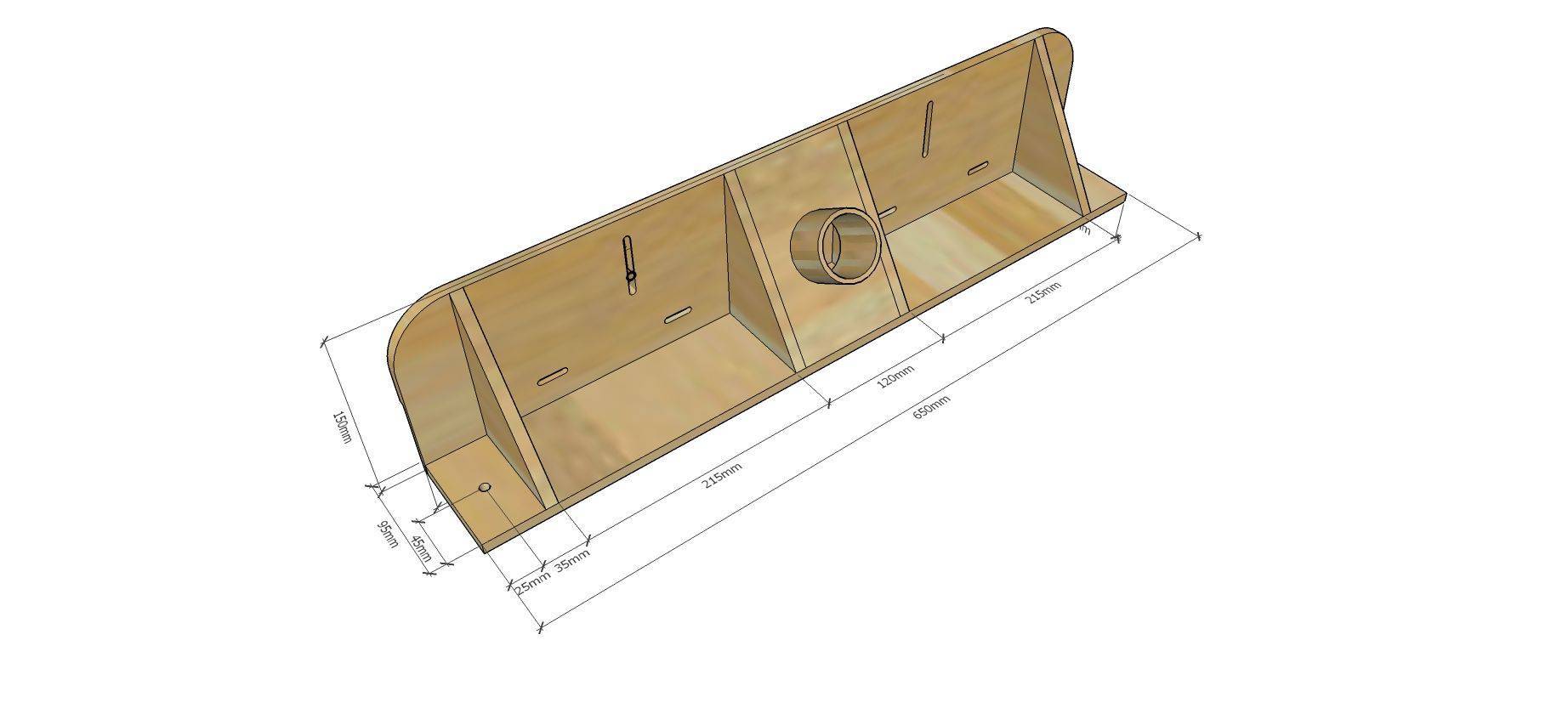

Подобное приспособление изготавливается из массива лиственной древесины (клена) и березовой фанеры. Чертежи сборочных узлов и отдельных деталей приведены ниже.

| Боковины будут смонтированы согласно прилагаемой схеме. Вот так выглядит стол в разрезе. | |

| Вид на стол сверху. Здесь показаны основные размеры. Крышка стола изготавливается из двух слоев. | |

| Последовательность изготовления. Выполнение разметки перед началом выпиливания окна. Работы выполняются в нижнем слое. | |

| Последовательность изготовления верхнего слоя. | |

| Оба слоя склеиваются. Установка направляющих планок. Они нужны, чтобы фрезером выполнить выпиливание окна. | |

| Фрезерование относительно направляющих планок. | |

| Конструкция параллельного упора, размещаемого на столе. | |

| Косынка торцевая. Их устанавливают по концам упора. | |

| В средней части для дополнительного усиления устанавливаются еще две дополнительные косынки. Монтируется парубок для отсоса пыли. К нему будет соединяться шланг от пылесоса. | |

| Держатель для щитка. Сам щиток изготавливается из оргстекла. |

| В процессе фрезерование нужно осуществлять жесткое прижатие деталей к столу и упору. Для этой цели используют гребенки. Попутно показано устройство и стопорного блока. |

Чтобы изготовить подобное приспособление, необходимы детали. Их размеры, количество и материалы показаны в таблице 1.

Таблица 1: Комплектующие детали для изготовления стола под ручной фрезер

| Наименование детали | Обозначения на чертежах | Размеры в чистовом исполнении, окончательные | Характеристики полуфабрикатов | |||

| Толщина, мм | Ширина, мм | Длина, мм | Вид материала для изготовления | Количество деталей | ||

| Детали стола | ||||||

| Панель А | А | 19 | 522 | 622 | Фанера березовая | 1 |

| Панель Б (облицовка) | B | 3 | 522 | 622 | Твердый ДВП | 1 |

| Накладки продольные кромочные | C | 19 | 40 | 660 | Массив клена | 2 |

| Накладки боковые кромочные | D | 19 | 40 | 560 | Массив клена | 2 |

| Ножки | E | 19 | 292 | 521 | Фанера березовая | 2 |

| Стяжки | F | 19 | 76 | 521 | Массив клена | 4 |

| Планка сетевого шнура | G | 19 | 51 | 420 | Массив клена | 1 |

| Упор для стола | ||||||

| Стенка упора вертикальная | H | 19 | 152 | 661 | Массив клена | 1 |

| Основание горизонтальное | I | 19 | 76 | 661 | Массив клена | 1 |

| Косынки для патрубка пылеудалителя | J | 19 | 64 | 79 | Массив клена | 2 |

| Пластины торцевые | K | 19 | 121 | 191 | Массив клена | 2 |

| Дополнительные приспособления | ||||||

| Держатель | L | 19 | 127 | 127 | Массив клена | 1 |

| Щиток | M | 6 | 70 | 127 | Оргстекло | 1 |

| Прижим-гребенка | N | 19 | 45 | 203 | Массив клена | 2 |

| Стопорный блок | O | 19 | 45 | 76 | Массив клена | 2 |

Дополнительные рекомендации при сборке стола

Изготовленный своими руками новый фрезерный столик должен полностью соответствовать напольному покрытию рабочего места. Если полы неровные, следует делать ножки с подвижным механизмом, иначе конструкция быстро придет в негодность. Для того, чтобы срок службы стола для фрезера значительно превзошел все ожидания, его поверхность покрывают лаком или другой деревообрабатывающей жидкостью. Это не только увеличивает срок службы, но и дополнительно скрепляет элементы.

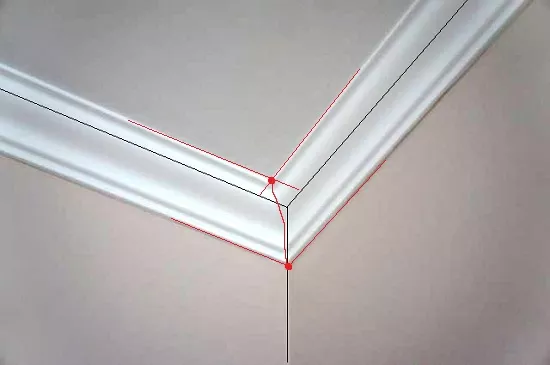

Обезопасьте себя от повреждений, которые могут возникнуть в процессе работы. На продольном упоре установите защитное стекло, которое будет преградой для летящей стружки, опилок и прочих элементов.

Мастерская любого человека содержит в себе все необходимые для него инструменты. Но при этом может понадобиться острая необходимость в обустройстве рабочего места, а магазинные цены могут не устроить. Да и в целом, не у всех людей имеется возможность посетить магазины с подобным товаром.

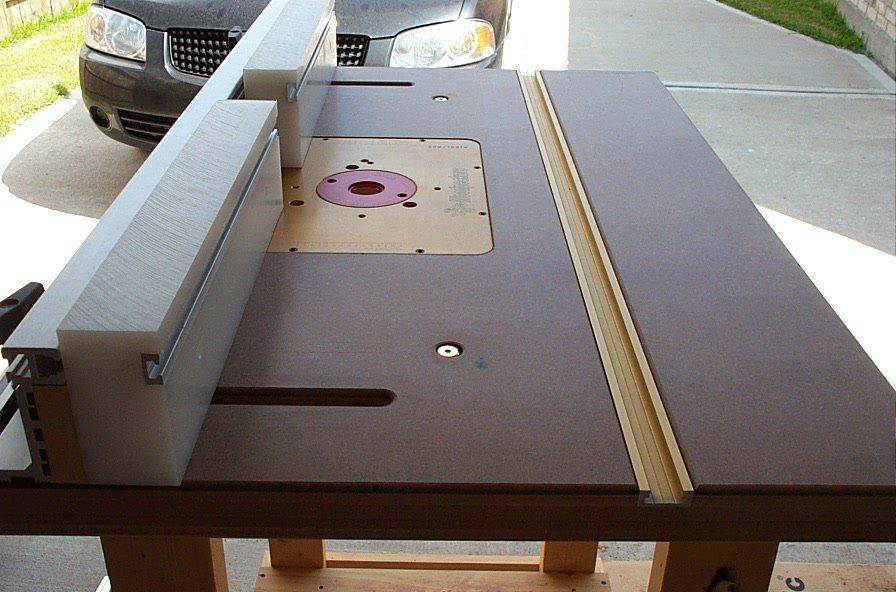

Чертеж фрезерного стола

Фрезерный стол имеет чертежи и схемы, поэтому сделать его самостоятельно не составит большого труда. Тем более вы сами будете знать, какая модель вам нужна, какие размеры вам будут удобны. Покупной вариант не всегда может стать выходом из положения. Не стоит бояться и тянуть время, даже новичок разберется в том, как изготовить стол.

Особенности фрезерного стола

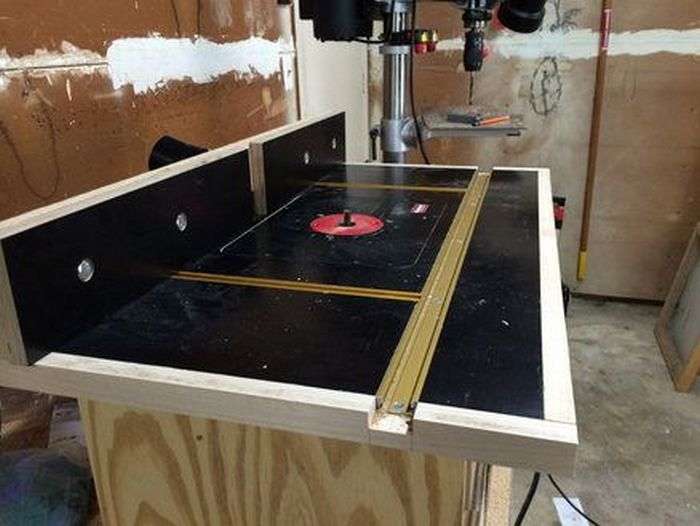

Фрезерный стол

Простой фрезерный стол своими руками опытный столяр сможет собрать даже без чертежей, подготовленных размеров и схем. В интернете имеется множество видео на данную тему и поэтапных объяснений сути работы. Если же вы впервые решили попробовать себя в данной области, то не стоит отчаиваться, при желании можно сделать стол для ручного фрезера всего лишь за один день. К тому же, вы будете полностью уверены в прочности своего изделия, а также сможете подобрать идеальные размеры, которые необходимы именно для вашего помещения. Но, прежде чем делать циркулярно-фрезерный стол, следует разобраться в том, что он из себя представляет.

Чертеж фрезерного стола

Самодельный фрезерный стол нисколько не отличить от магазинного варианта, если он выполнен с соблюдением основных правил и требований. Фрезерные машинки передвигаются по поверхности обрабатываемого материала, тем самым выравнивая его. Если данный вид обработки сделать стационарным, то у мастера будет уходить на работу гораздо меньше времени и сил.

Стол для фрезера своими руками занимает в помещении определенное пространство. Поэтому, перед тем как производить монтаж, определитесь, какой именно стол вы хотите видеть:

- агрегатный;

- съемный;

- стационарный.

Помните, что большую часть работ можно выполнять только в стационарном режиме. Также, учитывайте то, насколько часто вы будете пользоваться станком, ведь для редкого применения вполне подойдет портативная модель, а для ежедневного использования – стационарное рабочее место.

Устройство фрезерного стола

Как правило, стол для фрезера своими руками изготавливается из ручного инструмента, у которого либо истощился ресурс его платформы, либо был приобретен самый дешевый именно для этой цели. Станина ручного фрезера имеет ограниченный ресурс, после которого в его параллельных вертикальных штангах появляется паразитный люфт, который выводит инструмент из строя. По причине того, что в столе мотор с цангой жестко зафиксирован в каретке, возможно использование бывшего в употреблении электрического инструмента.

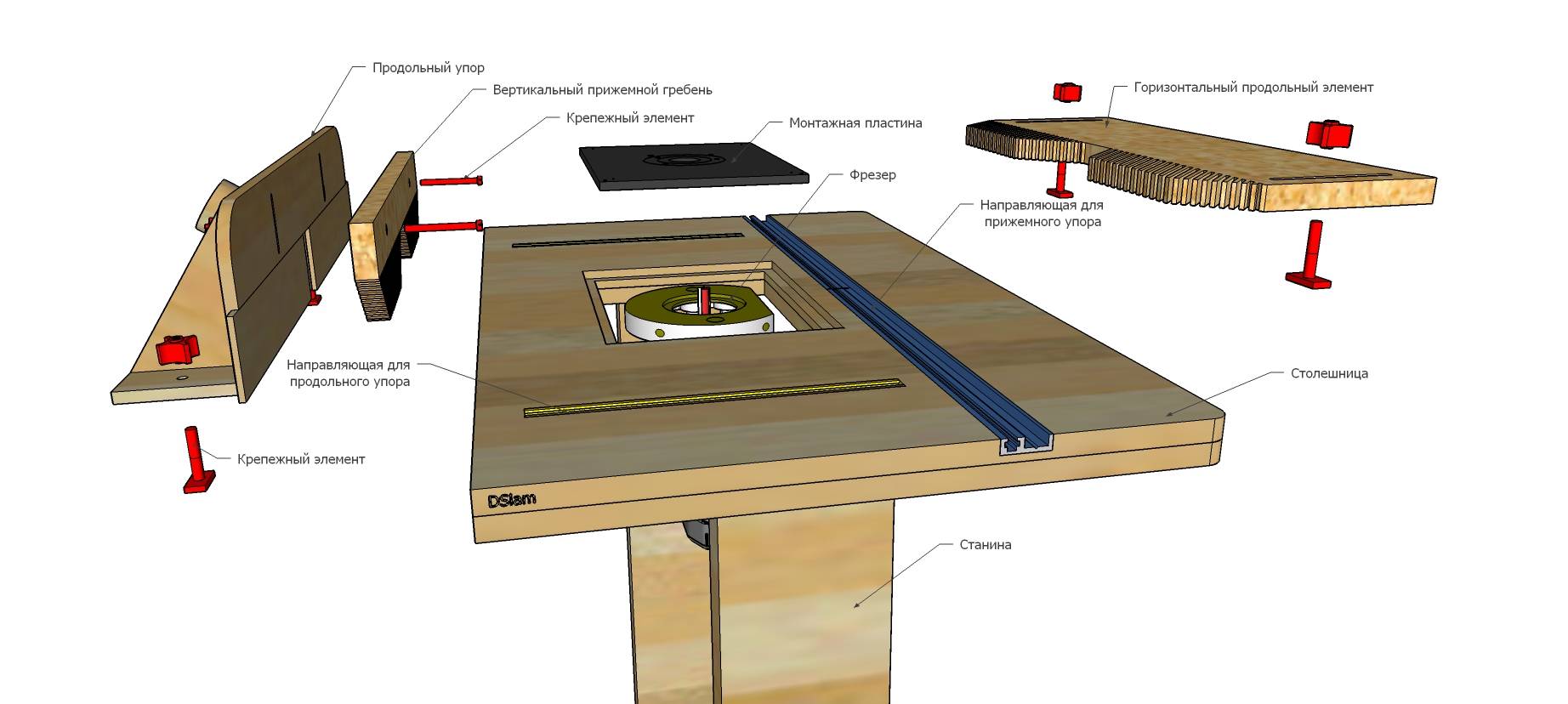

Любой фрезерный стол состоит из следующих элементов:

- непосредственно самого фрезера;

- столешницы;

- параллельного упора;

- системы удаления стружки;

- ящиков для хранения запасных частей и различных фрез;

- горизонтального прижима.

В зависимости от функциональных задач фрезерного стола, его возможно изготовить в таких вариантах:

- приставная столешница с фрезером;

- стационарная столешница;

- стационарная столешница с параллельным упором;

- стационарная столешница с параллельным упором, с лифтом вертикального фрезера, поперечная подача фрезы.

Примеры конструкций фрезерных столов и их чертежи

Конструкция 2 с чертежами

Лифт для фрезера. Часть 1 Diy Made Router Lift — AgaClip — Make Your Video Clips

Универсальный Фрезерный Стол Своими Руками

ручной фрезерный станок по дереву VK

Самодельный подъемник лифт для фрезера — AgaClip — Make Your Video Clips

Лифт для фрезера. Часть 2 Diy How To Make Router Lift — AgaClip — Make Your Video Clips

Лифт для фрезера своими руками: принцип действия, примеры изделий

Своими руками стол для ручного фрезера: инструкция (видео)

Фрезерный стол с лифтом для ручного фрезера своими руками чертежи

Лифт для фрезера Elevator to the router

Деревянный станок по дереву своими руками

Самодельные фрезы по дереву для ручного фрезера

ЭлкоПро. Инструкции по сборке и использованию

Шаблоны для ручного фрезера по дереву своими руками

Подъемный механизм для фрезерной машины

ФРЕЗЕРНЫЙ СТОЛ своими рукам. Обсуждение на LiveInternet — Российский Сервис Онлайн-Дневников

ГНТИ — Самодельный фрезерный стол — Видеорепортажи из мира науки и техники

Станок фрезерный по, текстуры, иконки, изображения

Популярное:

Приспособления для ручного фрезера

Лифт для фрезера из струбцины

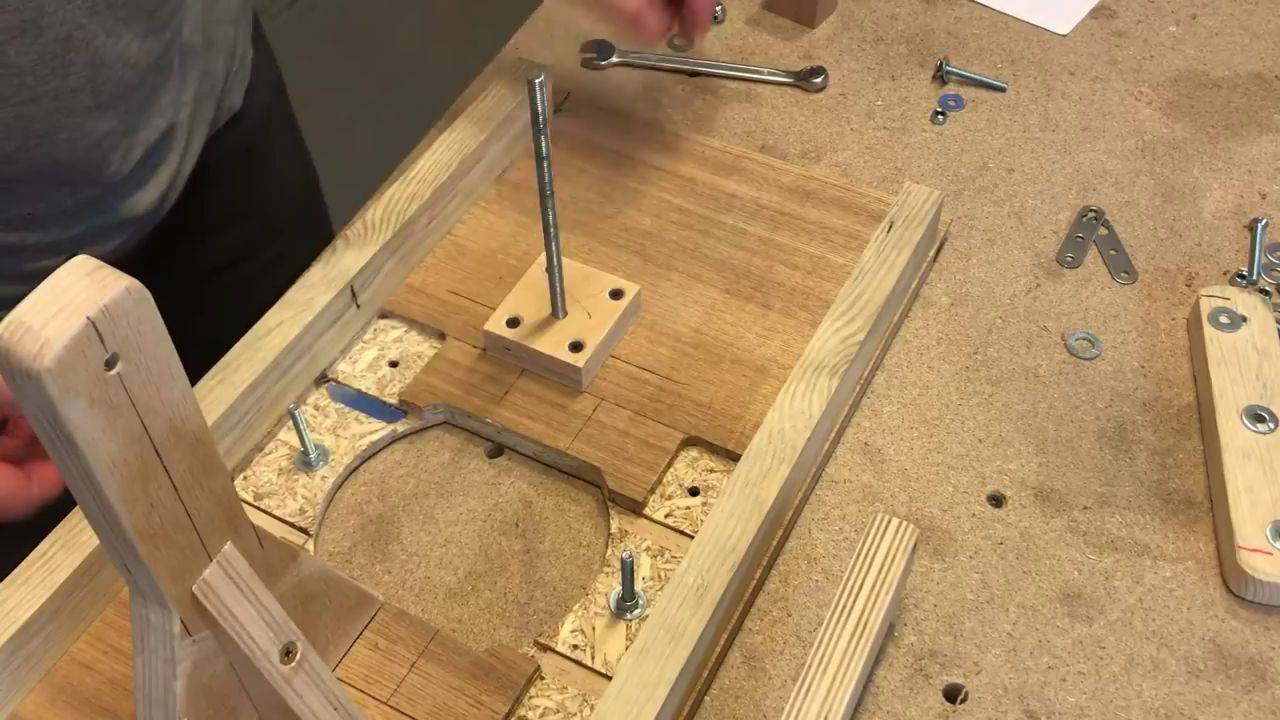

Если вы регулярно используете фрезер установленный в фрезерный стол, вы знаете, как трудно отрегулировать и настроить высоту фрезы в фрезере. Для подъема фрезера и существуют фрезерные лифты, но они как правило, довольно дорогие. Так что я создал простой самодельный лифт для фрезера из доступных материалов. Этот лифт экономит массу времени, и я считаю, что все корректировки с фрезером намного легче сделать без усилий, используя лифт, установленный под фрезерным столом.

Для изготовления лифта я взял стальную трубу диаметром 3/4? (длина ниппеля будет зависеть от размера вашего фрезера), затем сделал угловую муфту и второй ниппель 3/4? соединенный с фланцем (длина ниппеля также будет зависеть от размера вашего фрезерного стола), как показано на чертеже ниже.

Затем сделал деревянное основание для поддержки фрезера. В основании просверлил отверстие 3/4. Это отверстие служит для плавного скольжения основания по ниппелю. Струбцина прикручивается к основанию и служит, как механизм регулировки. Затем я установил лифт фрезера под фрезерный стол (см. фото).

Чтобы получить максимум регулировки, обязательно установите лифт фрезера в самое нижнее положение. Изогнутая ручка струбцины облегчаетет регулировку фрезеры и перемещаться вверх-вниз по стальному ниппелю. Это позволяет легко настроить фрезер в любую позицию, которая вам нужна.

Лифт для фрезера из свечного ключа

Лифт для фрезера — это чрезвычайно важное и полезное приспособление. Это быстрый и удобный способ регулировать высоту реза у фрезы. Правильная установка глубины резания не только создаст точность реза, но и упростит подгонку соединений изделия

Правильная установка глубины резания не только создаст точность реза, но и упростит подгонку соединений изделия.

Лифт для фрезера я сделал из обычного свечного ключа для автомобиля и подходящей по размеру гайке. Гайка должна соответствовать по внешнему размеру свечного ключа, а внутренний диаметр гайки — под размер применяемого болта.

Используя нейлон или другой мягкий материал, забейте гайку в нижнюю часть ключа. Ручку на обратной стороне свечного ключа я сделал для удобства регулировки. Нейлоновое стопорное кольцо между гайкой и основанием фрезера поможет предотвратить от самопроизвольного свободного вращения при работе.

Такой лифт для фрезера может быть использован на различных ручных фрезерах таких, как Hitachi, Festos, Mafells, Dewalt, а также на маленьких моделях Bosch.

Существенным требованием является то, что нужно продумать место расположения болта на основании ручного фрезера, его длину и удобный доступ во время работы.

Примечание:

Самый простой способ, это использовать внутри ключа гайку с нейлоновой вставкой.

При использовании ручного фрезера, установленного в стационарный стол, возникает два вопроса:

- Как регулировать глубину погружения (вылета) фрезы.

- Как быстро поменять сменные наконечники.

Всякий раз откручивать инструмент от пластины – слишком хлопотно. К тому же, статично закрепленный фрезер работает в заготовке только на фиксированной глубине.

Эта задача решается установкой на фрезер подвеса с регулируемой высотой. И коль скоро вы смогли изготовить полноценный фрезерный стол – установить лифт собственной конструкции совсем несложно. К тому же, самостоятельно изготовленное приспособление разрабатывается с учетом всех требований мастера, даже таких – которые фабричным прибором не предусмотрены.

Самодельный стол

Наиболее примитивный чертеж самодельного стола для фрезера — это столешница из МДФ, в которой проделано отверстие для прохода фрезы и прикреплена направляющая линейка — ровно обструганная доска. Такая столешница может быть размещена между двумя верстаками или установлена на собственные ножки. Ее преимущества в простейшей и быстро изготавливаемой конструкции. Выполнять серьезные работы по дереву подобное устройство вряд ли позволит. Рассмотрим более функциональные варианты, в том числе и поворотный.

Маленький фрезерный столик

аккуратный и небольшой столик

Настольная модель для ручного фрезера, которую можно сделать за несколько вечеров самому. Конструкция легкая и мобильная, помещается на полке, занимает мало места, а чертежи его просты.

- Рабочая поверхность и боковые стойки выполняются из толстой ламинированной фанеры №15. Размер столешницы 40 х 60 см, высота без углового упора 35 см, высота упора 10 см. В поверхности рабочего стола выбираются три паза для установки рельсов. Сюда устанавливают разные вспомогательные устройства и перемещают вдоль столешницы.

- Чтобы конструкция была устойчивой, ножки выполняются из ДСП или МДФ №22. Ножки размещают с небольшим отступом, оставляя немного места для крепления шаблонов, прижимов с помощью струбцин.

- Чтобы прикрыть механизм, снизу устанавливается передняя панель из фанеры или ДСП.

- Для бокового упора предусмотрены пазы, по которым он перемещается. Стопорится в нужном месте с помощью болтов с гайками-барашками. Упор можно демонтировать и установить на освободившееся место любое удобное приспособление.

- К упору подсоединяется патрубок для отвода стружки, в обилии выделяющейся во время работы. Стружкоотводы фрезера и стола через пластиковые гофры от канализационных сифонов объединяются разветвителем для водопровода. К нему на хомут прикрепляется шланг от бытового пылесоса. Получается очень эффективная система удаления стружки, она практически не разлетается по помещению.

- Так как станок рассчитан на ручной фрезер, специальный тумблер включения-выключения не требуется.

- Упор состоит из двух частей, которые приближают или раздвигают в зависимости от диаметра рабочего органа. Для крепления створки предусмотрена гайка-барашек. Предлагаемая модель хороша тем, что инструмент легко вынимается из станины для замены резаков.

- Монтажная площадка для фрезера выполняется из текстолита или оргстекла. Предварительно демонтируется пластиковая площадка из комплекта фрезера. Выемки для монтажной площадки выбирают фрезером, а дорезается отверстие электролобзиком. Когда отверстие готово, оргстекло подгоняется под его размеры и форму. Оно должно плотно и без выступов укладываться в окошко.

Такой вариант удобен для маленьких ручных инструментов. Если же делается стационарный стол под большой фрезер, к одной монтажной площадке прикрепляются вставные кольца под различные поперечники фрез.

створки упора

Чтобы заготовка продвигалась плавно, на боковой упор устанавливаются стопоры движения. Также на боковой упор прикрепляются прижимы, которые удерживают деталь возле фрезы во время работы. Дополнительное удобство создают салазки, по которым заготовка перемещается под прямым углом. А чтобы сделать работу безопасной, изготавливаются толкатели.

Стол готов к использованию, его недостаток в отсутствии регулировки глубины обработки. Это делается вручную, путем надавливания на инструмент. С первого раза «попасть» в нужную глубину невозможно. Поэтому рекомендуем оснастить стол лифтом.

В станине надо сделать отверстие, куда вставляется регулировочный болт с гайкой-барашком. Глубина фрезерования плавно изменяется подкручиванием барашка.

Некоторые умельцы приспосабливают под лифт для мощного фрезера старые автомобильные домкраты. Устройство прикрепляют под фрезером, в боковой стенке проделывается отверстие для вывода ручки домкрата наружу. Ручку домкрата можно согнуть под нужным углом, при вращении фрезер плавно с шагом 2 мм перемещается вверх и вниз.

Еще одна модель самодельного фрезерного стола для фрезера в видеоролике:

https://youtube.com/watch?v=m0fJRF-JK58

Самодельные приспособления для фрезера

Для расширения функциональных возможностей данного агрегата в продаже имеются достаточно дорогостоящие приспособления. Но владельцы фрезеров в целях экономии средств стараются изготавливать различные приспособы своими руками, которые работают не хуже заводских.

Шипорезка

Простая шипорезка для фрезера изготавливается из двух кусков фанеры и пары мебельных телескопических направляющих. Фрезер устанавливается на площадке, имеющей отверстие для инструмента. Площадка крепится к верстаку под углом (для более удобного позиционирования оснастки по высоте), как показано на фото ниже.

Итак, шипорезное приспособление изготавливается в следующем порядке.

- Вырежьте из фанеры 2 площадки одинаковых размеров. Размер приспособы может быть любой.

- Расположите по краям первой площадки две телескопических направляющих параллельно друг другу и прикрутите их шурупами.

- Для более точного позиционирования направляющих можно между ними прикрутить две одинаковые по длине планки.

- Следует выдвинуть ответные планки и подложить под них вторую площадку вровень с первой. Поставьте карандашом на второй площадке точки сквозь планку, после чего проведите через них линию.

- Выньте из направляющих ответные планки, нажав на пластмассовые “усики”, расположенные на их обратной стороне.

- Уложите на площадку с разметкой ответные планки так, чтобы линия проходила через центр отверстий для крепежа, и прикрутите их шурупами.

- Аккуратно совместите 2 направляющих и задвиньте их (вы должны услышать щелчок). Если вы вставите деталь с перекосом, то сломаете телескопы, и из них высыпятся шарики.

- Между вертикальным упором с агрегатом и подвижным столиком необходимо выдержать определенное расстояние. Делается это для того, чтобы при опускании фрезы она не задевала площадку стола. Поскольку в данном случае максимальный вылет фрезы будет около 25 мм, то можно временно проложить между столиком и упором планку такой же ширины, то есть 25 мм. Планка позволит разместить конструкцию параллельно вертикальному упору

.

- На следующем этапе, придерживая приспособу, просверлите 2 отверстия под шканты. Они позволят быстро позиционировать шипорезку на верстаке. Когда отверстия будут готовы, вставьте в них пару шкантов. Теперь можно убрать планку, проложенную между упором и приспособлением.

- Теперь, когда подвижный столик закреплен, на верхней его площадке необходимо установить вертикальный упор, как показано на следующем рисунке. Для жесткости упор подпирается двумя косынками.

- Когда все элементы шипорезки будут закреплены, можно приступить к испытаниям. Положите заготовку на столик приспособления и прижмите ее к упору. Установите необходимую высоту фрезы, включите агрегат и профрезеруйте заготовку.

- После первого прохода переверните заготовку на 180 градусов и повторите обработку.

- Поверните заготовку на 90 градусов, поставив ее на кромку, и снова повторите операцию.

- Поверните деталь на 180 градусов и проведите окончательную обработку шипа.

В результате у вас получится ровный и качественный шип.

Копировальная втулка

Если в комплектации к вашему фрезеру не было копировальной втулки, то ее можно изготовить буквально за 30 мин из подручных средств. Для самоделки понадобится металлическая или дюралюминиевая шайба, которую можно изготовить из листового металла, и водопроводный резьбовой удлинитель.

Копировальная втулка изготавливается следующим способом.

- Подберите подходящую под резьбу удлинителя гайку и разрежьте ее с помощью болгарки так, чтобы получилось тонкое кольцо. После этого выровняйте его на точильном станке.

- Необходимо изготовить круглую площадку для втулки из листового металла или алюминия толщиной 2 мм. В зависимости от модели агрегата, отверстие в его подошве может иметь различную форму. В данном случае площадка должна иметь срезы по бокам, которые стачиваются на точильном станке.

- Сточив шайбу с двух сторон, разместите ее на подошве агрегата.

- Поставьте агрегат, не снимая шайбу, вертикально и наметьте карандашом места для крепежа сквозь отверстия в подошве аппарата.

- Места, отмеченные карандашом, необходимо накернить для точного позиционирования сверла.

- Сначала просверлите отверстия тонким сверлом, а затем уже сверлом, соответствующим диаметру крепежного болта.

- Оденьте шайбу на резьбовой удлинитель и закрутите кольцо-гайку. Зажмите деталь в тиски и обрежьте лишнюю резьбу вровень с гайкой при помощи болгарки.

- Зажмите деталь в тисках другой стороной и немного укоротите ее.

- Выровняйте деталь на шлифовальном круге, вставьте в подошву аппарата и закрепите ее винтами. Гайка-кольцо должна быть чуть ниже подошвы агрегата.

Зачем нужен стол для фрезера

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Деревообрабатывающий станок требует соответствующего опыта

Обыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Ручным фрезером работать не всегда удобно

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Классификация агрегатов

Всего существует три категории фрезеров:

- Профессиональные. Обрабатывают заготовки разных размеров и в большом количестве. Для этого задействуется серьёзный спектр режущих инструментов.

- Бытовые. По функционалу подходят только для домашних мастерских.

- Ручные.

У каждой классификации есть свои подвиды. Так профессиональные станки имеют такие разновидности:

- Стандартные. Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи.

- Копировальные. Выполняют художественные операции: нанесения сложных изображений, дислокацию образцов на разные поверхности, оформления орнаментов. В этой работе точность гарантируется, поскольку заготовка фиксируется вакуумным методом.

- Для вертикальной обработки деталей (сверху вниз). Здесь вырезаются пазы с нужной шириной и глубиной, готовятся крепёжные компоненты. Детали обрезаются по требующейся длине.

- Для горизонтальной работы с заготовками. Здесь ось шпинделя находится по отношению к полу горизонтально. Есть цилиндрические и торцевые фрезы.

- Выполняющие одновременную обработку с двух сторон. Являются универсальными. Здесь обрабатываются разнообразные профили. Без этих станков не обходится ни одно производство мебельных составляющих: подставок, ножек, опорных элементов и т.д.

- Оснащённые приборами ЧПУ. Здесь интегрирован электронный комплекс, базирующийся на специальном микропроцессоре. В него заложена программа, определяющая алгоритм операций. За счёт этого существенно развивается точность, качество и динамика работ, и трудовая производительность фрезерного станка с ЧПУ.

Бытовые модели отличаются небольшими габаритами и массой. Они реализуют базовые функции (строгание, сверление шлифовка, распил). Их виды:

- Настольный. Характеризуется лёгкостью эксплуатации и сервиса.

- Ручной. Используется для работы с малогабаритными деталями. На нём готовятся пазы малых размеров, требующиеся для сочленения обособленных компонентов.

Конструкция фрезерного стола

При желании можно сделать фрезерный самодельный стол из обычного верстака, но лучше изготовить специальную конструкцию. Объясняется это тем, что станок с фрезой создает при работе сильную вибрацию, поэтому станина, используемая для фиксации фрезера, должна отличаться высокой устойчивостью и надежностью. Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы для фрезерного стола, поэтому под ней должно быть достаточно свободного места.

При креплении устройства к столешнице самодельного стола для ручного фрезера используется монтажная пластина, которая должна обладать высокой прочностью и жесткостью, либо специальные прижимы для фрезерного станка. Такая пластина может быть изготовлена из металлического листа, текстолита или прочной фанеры. На подошвах большинства моделей фрезеров уже есть резьбовые отверстия, они и нужны для соединения такого устройства со столешницей и монтажной пластиной. Если таких отверстий нет, можно просверлить их самостоятельно и нарезать в них резьбу либо использовать специальные прижимы для фрезерного станка.

Фрезы для различных видов обработки на фрезерном столе

Прижимы для фрезерного станка или монтажная пластина должны располагаться на одном уровне со столешницей, для этого в последней делается выборка соответствующих размеров. В пластине необходимо просверлить несколько отверстий, одни из которых необходимы для ее соединения со столешницей при помощи саморезов, а другие – для того, чтобы такая пластина могла быть зафиксирована на подошве фрезера. Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Чтобы сделать включение своего более удобным, на столешнице можно расположить обычную кнопку, а также кнопку-грибок, которая сделает ваше устройство еще и более безопасным в работе. Для повышения удобства своего домашнего станка можно закрепить на поверхности фрезерного стола, изготовленного для ручного фрезера своими руками, длинную металлическую линейку.

Прежде чем начинать конструировать фрезерный координатный стол своими руками, необходимо определить место, где он будет располагаться, а также решить, какой тип фрезерного оборудования вы хотите изготовить. Так, можно сделать агрегатный фрезер своими руками (стол будет располагаться с боковой части пильного оборудования, служить его расширением), компактный настольный станок, отдельно стоящее стационарное оборудование.

Остановить свой выбор на компактном настольном оборудовании для работы по дереву и другим материалам можно в том случае, если вы обращаетесь к нему нерегулярно или часто используете его вне своей мастерской. Такая установка, которую отличают небольшие размеры, занимает совсем немного места, а при желании, ее можно повесить на стену.

Если размеры вашей мастерской позволяют, то под фрезер лучше приспособить основу стационарного фрезерного станка, работать на котором намного удобнее, чем на настольном оборудовании. Чтобы сделать такое устройство более мобильным, его можно поставить на колеса, с помощью которых вы сможете легко менять его месторасположение.

Простейший фрезерный стол или стол для сверлильного станка можно сделать очень быстро. Для изготовления такой конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляются направляющие элементы. В качестве такой направляющей, которая может использоваться в качестве параллельного упора для фрезерного стола, подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости, параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

ВДля врезки фрезера в стол в листе из ДСП необходимо будет сделать отверстие для его размещения, а фиксироваться на столешнице, он будет при помощи двух струбцин. После этого изготовление фрезерного стола можно считать законченным. Чтобы сделать использование такой конструкции более удобным, на столешнице можно разместить простейшие прижимы для фрезерного станка.

Сначала изготовьте корпус

1. Выпилите боковые стенки А. Затем выпилите полки В, перегородки С, верхние панели D и ящичные опоры Е с припуском 6 мм по длине.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

2. Выпилите в боковых стенках А и перегородках С пазы и фальцы для полок В и верхних панелей I) (рис. 1 и 1а).

Выпилите также в верхней полке В пазы для перегородок С.

З.На обеих боковых стенках А выпилите фальцы вдоль задней кромки с внутренней стороны для нижней и верхних задних стенок F, G (рис. 1а).

4. Разметьте линии пазов для ящичных опор Е на боковых стенках А (рис. 1а). Настройте пазовый диск в соответствии с толщиной ящичных опор и сделайте пазы в боковых стенках и перегородках С.

5. Учитывая возможную разницу в толщине фанеры, опилите перегородки С, верхние панели D и ящичные опоры Е до окончательной длины. Затем выпилите по указанным размерам цокольную доску Н и отшлифуйте все фанерные детали наждачной бумагой № 180.

6. Положите одну из боковых стенок А на верстак пазами вверх. Приклейте на место верхнюю панель D, две ящичные опоры Е и верхнюю полку В. Затем добавьте перегородку С и зафиксируйте сборку струбцинами (фото А).

7. Когда клей высохнет, приклейте нижнюю полку В и цокольную доску Н. Временно установи те на место, не приклеивая, вторую боковую стенку А для выравнивания деталей (фото В).

8. Зафиксируйте струбцинами монтажные угольники для поддержки второй перегородки С. Приклейте перегородку на место, вставив её в паз верхней полки В. Затем добавьте ящичные опоры Е, верхнюю панель D и, наконец, вторую боковую стенку А (фото С).

9. Уточнив размеры, выпилите нижнюю и верхние задние стенки F, G и отложите их в сторону. Просверлите в верхних панелях D 4-миллиметровые отверстия для крепления крышки.