Особенности конструкции

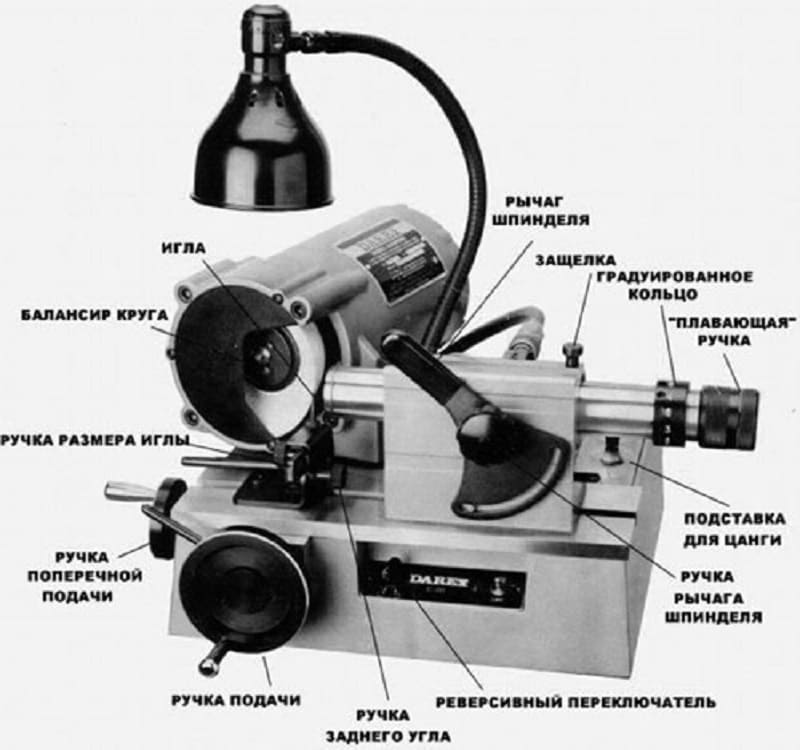

Несмотря на то, что существует довольно много моделей станков, их конструкция несколько схожа. К особенностям типовой конструкции можно отнести:

- Основная часть корпуса представлена электродвигателем.

- При необходимости изменения частоты вращения может быть включена в конструкцию клиноременная передача.

- На валу закрепляется абразивный круг.

- Подставка необходима для закрепления обрабатываемого инструмента.

- Имеется блок с кнопкой включения или выключения оборудования, а также с элементами регулировки режимов работы.

Могут присутствовать и иные элементы.

Достоинства применения

Многие решают, стоит ли тратиться и приобретать специальные станки для заточки. Их использование можно определить следующим образом:

- Значительно ускоряется процесс: большая скорость вращения круга обуславливает ускорение процесса снятия необходимого слоя металла.

- Можно достигнуть более точного результата. Углы заточки имеют четкие приделы, без использования станков выдержать их практически невозможно.

- Качество проводимой работы значительно выше.

- Выполнить работу может даже неподготовленный мастер, так как работа практически полностью автоматизирована.

Станки используются в мастерских при среднем и крупносерийном производстве. Только в этом случае их покупка оправдана.

Недостатки применения

Также можно выделить и некоторые недостатки применения:

- Электрический привод потребляет довольно много энергии. При постоянном использовании затраты на оплату электроэнергии будут весьма большими.

- Стоимость станков весьма велика. При этом отметим, что цена зависит как от основных эксплуатационных показателей, так и от того, какая фирма является производителем.

- Нужно проводить постоянное обслуживание оборудования для поддержания его в надлежащем состоянии.

- Нужно найти место для установки оборудования и правильно оснастить его. Некоторые модели требуют жесткого крепления.

Подобные недостатки можно выделить при рассмотрении заточных станков.

В заключение отметим, что существует довольно много видов фрез, каждый обладает определенными качествами, которые стоит учитывать. Именно поэтому следует приобретать не специализированный, а именно универсальный вариант исполнения заточного станка.

Алгоритм сборки точильного станка своими руками

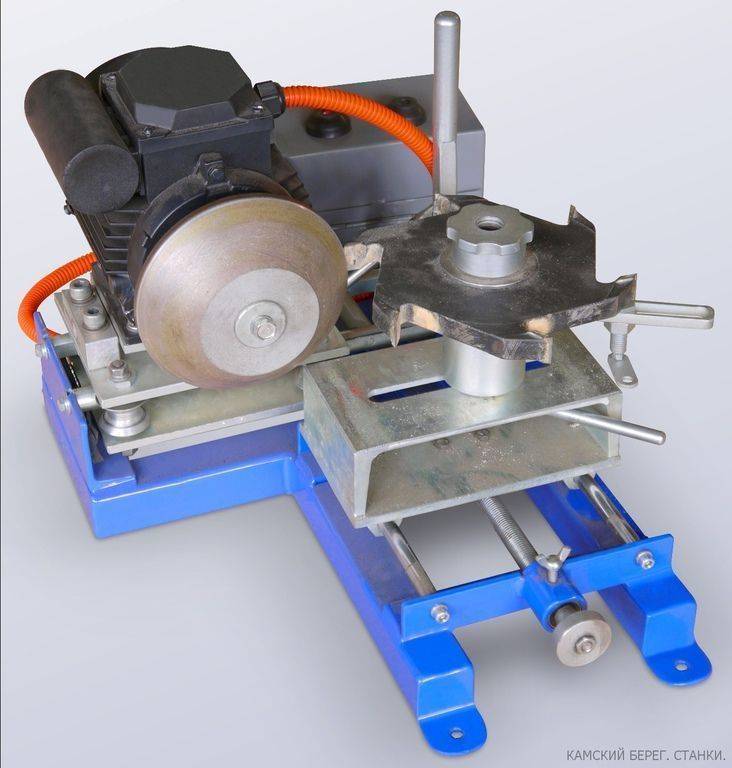

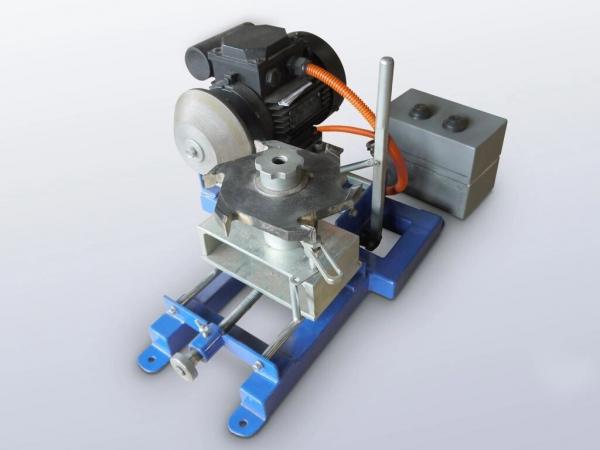

Многие применяют устройства для заточки сверл крайне редко. В таких ситуациях при условии наличия определенных элементов вполне доступно собрать станок для заточки сверл своими руками. Например, устройство для восстановления тех же дисковых пил может состоять из следующих конструкционных частей:

- электродвигателя с валом, на который можно установить шлифовальную насадку;

- стола или другого вида подставки, верхняя плоскость которой будет находиться на одном уровне с осью абразивного круга;

- петель и винтов. Первые обеспечат фиксацию подставки с одной стороны, вторые (вращающиеся) – изменение высоты с другой. Образуется определенный наклон, позволяющий выполнять угловую заточку передней и задней плоскостей режущих зубьев;

- фиксаторов, посредством которых нуждающийся в заточке диск будет закрепляться на подставке; устройства, при помощи которого можно будет в ходе работы передвигать двигатель или подставку с диском;

- упоров, обеспечивающих прочность установки.

Если есть возможность и желание, станок для заточки можно собрать собственноручно

Бесспорным плюсом изготовления станка для заточки своими руками является не только цена, но и возможность максимально учесть технические особенности механизма в соответствии с целевым назначением.

Самодельный заточной станок для фрез по металлу — Moy-Instrument.Ru — Обзор инструмента и техники

› Инструменты

статьи Загрузка… Лучшие товары с AliExpress ТУТ

Подробности 13.01.2017 11:03 Алешкин 6804

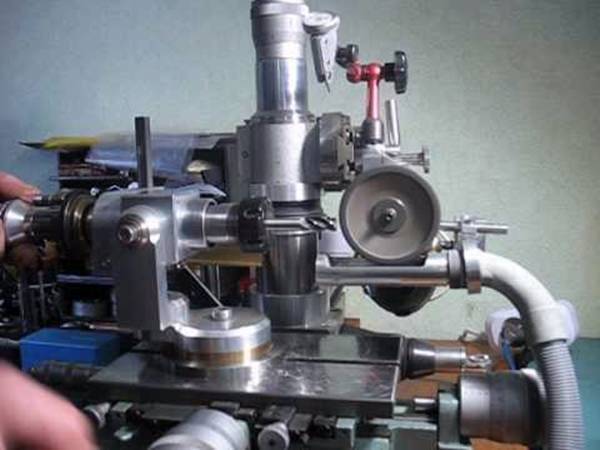

Самодельное приспособление для заточки фрез и прочего режущего инструмента.

В процессе эксплуатации своих станочков, возникла необходимость в таком устройстве.

Заточить сверло можно и руками, а как быть с фрезами, где не две, а четыре, и более кромок только снизу, и нужна более мене точная геометрия, а размер мелкий.

Вот и решил сделать такое приспособление.

Это простой механизм подачи взад и вперед, плюс наклон и поворот.

Будет устанавливаться просто рядом с наждаком.

Из доступных материалов был алюминий, немного стали, и наждак.

Как это сделано сейчас покажу на фотографиях.

Начнем с устройства, которое должно удерживать фрезу или сверло, то есть шпиндель, для установки инструмента.

Для этого у меня есть такая деталь в ней конус морзе номер два (КМ2), это то что мне нужно.

Ведь у моих станочков тоже везде КМ2, и можно использовать их оснастку, а врезы и сверла с таким конусом можно будет ставить устанавливать прямо в шпиндель.

Убрал всё лишние с этой оправки.

Получился маленький шпиндель, который может поворачиваться вокруг своей оси.

Немного доработаю, просверлю отверстие для шомпола, который будет фиксировать инструмент от внезапного выпадения из шпинделя.

Теперь шпиндель сможет принимать любой инструмент с КМ2, как с лапкой так и с резьбой М10, сверлильный или цанговый патрон, фрезы с КМ2 и всевозможные оправки для дисковых фрез.

Теперь корпус для этого шпинделя.

Осталось сделать запорное колечко для шпинделя и ручку.

Ручка для вращения вокруг оси шпинделя.

Вот так выглядит первая собранная деталька для моего приспособления.

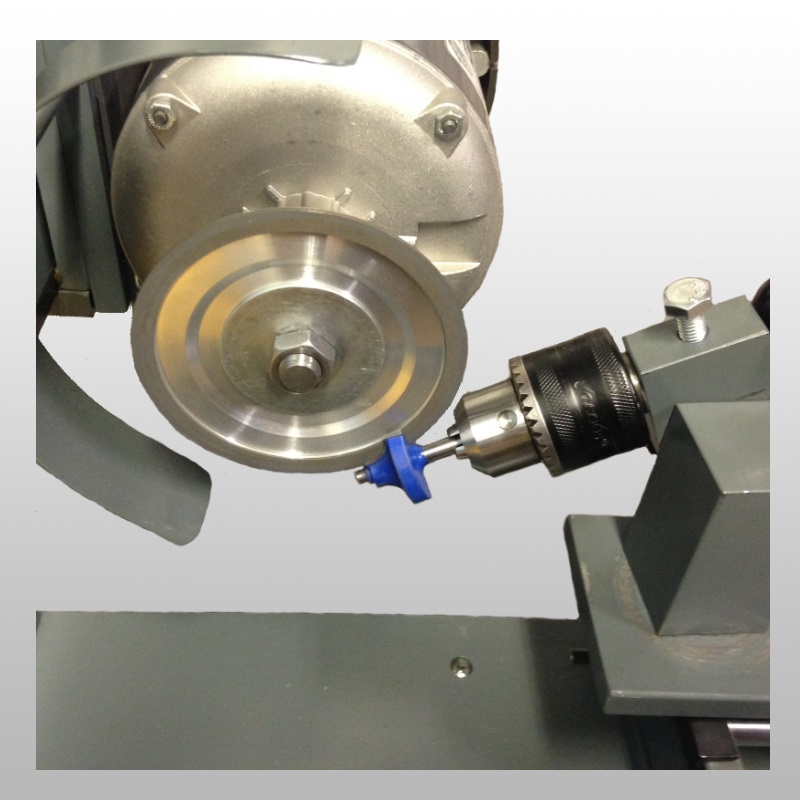

Примерка оснастки, сверлильный патрон.

Теперь можно заняться механизмом перемещения, это будет вроде небольшого крестового столика, по типу как у фрезерного станка только с поворотом вокруг своей оси.

Пилю заготовку для стола.

Фрезерую будущие оси перемещения.

Заготовка стола для установки шпинделя.

Заготовка готова, для фрезеровки ласточкина хвоста.

Фрезерую ласточкин хвост.

Сверлю нарезаю резьбу и добавляю гайку перемещения по оси.

Примеряю направляющею к столу, винтом для неё будет обычная шпилька.

Опоры винта сделаны из двух небольших кусков алюминия.

Общий вид готовой оси с примеркой цангового патрона.

Вот уже вырисовывается общий вид приспособления, но это только проект.

Было немного свободного времени и я провёл его в мастерской, занимаясь ушами или петлями, для наклона и поворотной площадкой с осью.

Что бы петли или уши, были одинаковые, я их соединил сразу в одну заготовку.

И тогда просверлил и расточил отверстия под ось.

Немного срезал лишнего алюминия и просверлил, затем нарезал резьбу, под винты регулировки петель.

Поворотная площадка в виде обычного блинчика.

Вот такой простой цилиндр будет в роли моей оси наклона.

Примерил всё к столу остаётся только просверлить и собрать этот узел.

Просверлил и собрал.

Собираю две оси в одно целое устройство.

Опять сверлим и нарезаем резьбу под винты.

Вырезал уголок и поставил на него штырь, для чтения ленточки фрезы при заточке.

Так всё устройство выглядит в сборе.

В выходные на даче не утерпел и провёл первые испытания, попробовал выровнять а потом заточить торец фрезы.

Для этого закрепил на столе, свою самодельную приспособу саморезами, возле наждака.

Вот видео отчёт по эксперименту.

Остаётся доработать заточку ленточек фрезы и сделать упор ограничивающий падачу фрезы в перёд, ну и напоследок столик для этого устройства.

Для тех кому интересна эта тема, ниже ссылка на продолжение.

Станок для заточки фрез по металлу: обзор моделей, самостоятельная сборка

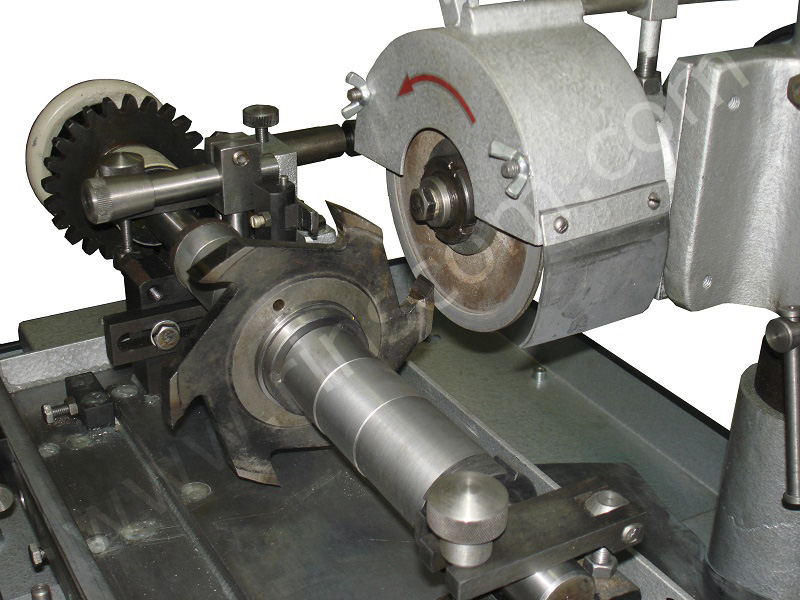

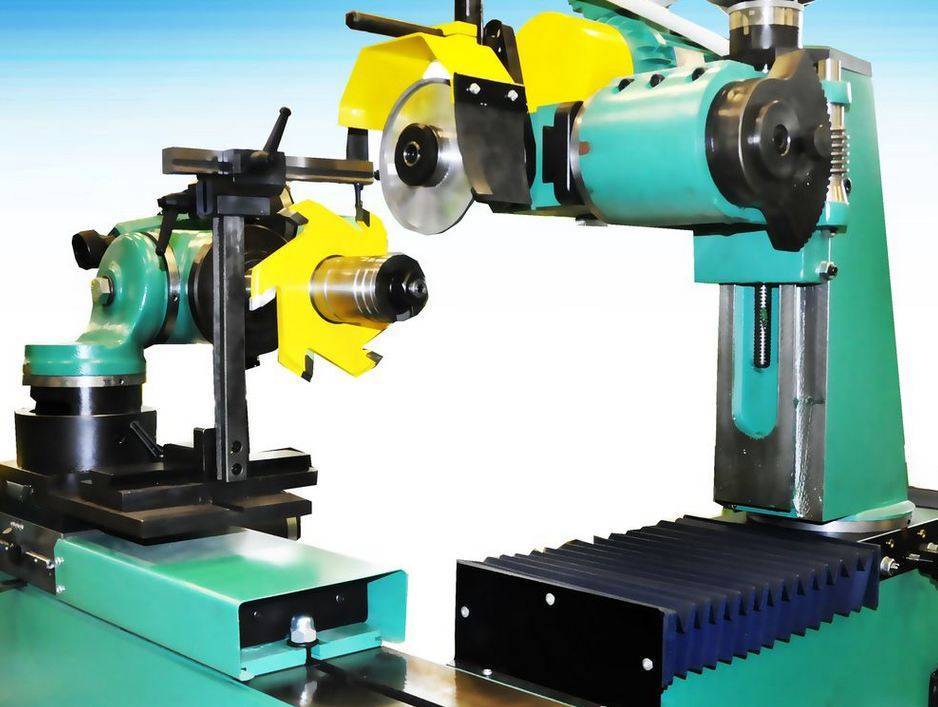

Приспособления для заточки концевых режущих элементов фрезерно-брусующего станка, разделяются по характеру работы и подразделяются два типа – универсальные и специальные.

Ниже рассмотрим каждый из этих вариантов

1 Станки для заточки фрез по металлу — обзор заводских моделей

Заточка фрез для работы по металлу и дереву выполняется своими руками с помощью червячных универсальных устройств.

Кроме того режущие элементы фрезерно-брусующего станка могут быть заточены с помощью специальных приспособлений.

Процесс ручного затачивания по типу резца

Теперь кратко расскажем об особенностях инструмента в зависимости от его конфигурации. Основные проблемы заключаются в том, что не всегда просто обеспечить равномерную обработку на протяжении всей длины режущей кромки.

Особенность затачивания вручную заключается в том, что упор обеспечивается не тисками станка, а специальным приспособлением.

Торцевые

Элементы резки располагаются на торце и боковой части. Это позволяет проделывать пазы по краям. Обработка проходит по алгоритму:

- Закрепление резца – горизонтальное по отношению ко вращающемуся.

- Наклонить его настолько сильно, чтобы обеспечить необходимый угол.

- Круг вращается с высокой амплитудой.

- Во время установки следует отметить положение режущей части вверх.

Заточка концевых (пальчиковых) фрез

Это вытянутый инструмент, хвостовик которого имеет цилиндрическую или коническую форму. Из-за внешнего вида его также сравнивают с пальцами. Действия:

- Выбрать алмазный брусок, который нужно поставить на край стола.

- Если инструмент имеет достаточно большую выемку, то следует закрепить его вдоль столешницы.

- Производите затачивание – кромка будет становиться острее, а диаметр уменьшаться.

Рекомендация: если в комплектации есть подшипник, то сперва его надо демонтировать, а также в любом случае не будет лишним очищение поверхности специализированным растворителем.

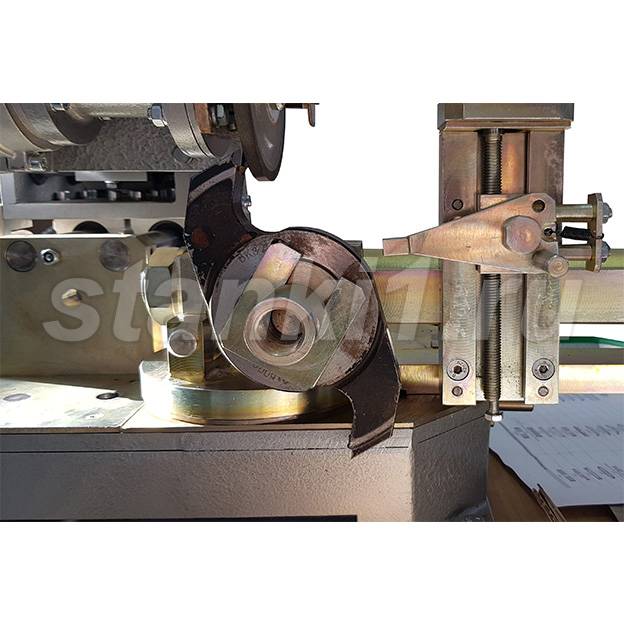

Дисковые

По сути, это диск с зубьями по окружности, который необходимо направить вверх. Если он простой (однонаправленный), то саму фрезу стоит располагать вертикально. А в случае разностороннего направления делается наклон заточки такой же, как и угол режущих зубцов.

Сборные

Их конструкция предполагает наличие съемных пластин. Следует затачивать каждую по отдельности. При этом учитывать, что у них есть по несколько элементов для обработки – это задние, главные и вспомогательные углы, а также переходная кромка.

Резцы с затылованными зубьями

Такой инструмент имеет плоскую переднюю поверхность, а задняя выполнена по спирали Архимеда. Для того чтобы заточить изделие, необходимо использовать тарельчатый круг

Каждый зуб нужно стачивать по наружному основанию, а также важно следить за тем, чтобы постоянно снимался одинаковый слой металла

Особенности заточки различных типов фрез

Для металлообработки используются фрезы, изготовленные из инструментальной или быстрорежущей стали. Зубья могут быть выполнены из твердосплавных материалов и закреплены с помощью пайки. Обработка таких материалов сложна, поэтому заточка фрез по металлу, особенно со сложной формой резцов, производится на специализированном оборудовании. Для эффективной работы станок должен осуществлять вращение и поступательное движение затачиваемого изделия относительно абразивного круга, позволять изменять угол их соприкосновения.

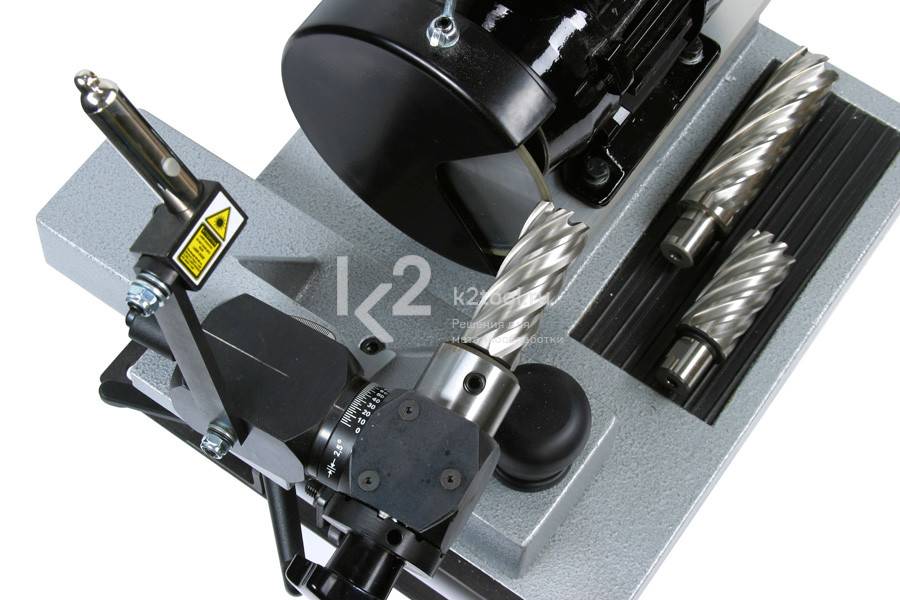

Заточка спиральных фрез относится к наиболее сложным операциям, производится чашечным шлифовальным кругом на заточном станке. Осуществляется по задней поверхности зубьев, для обеспечения стабильного угла используется упор, в противном случае изменится геометрия пропилов и будет сильное биение. Круг выставляется под небольшим углом, глубина слоя для снятия порядка 20-40 мкм, для чистоты проход осуществляется 2 раза

Заточка концевых фрез по металлу проводится аналогичным образом, но добавляется операция с торцевыми зубьями, каждый из которых выставляется строго горизонтально, круг перемещается вдоль под заданным углом, при этом важно сохранить единообразие операций для всех резцов. Заточка червячных фрез по металлу производится в зависимости от формы зубьев: для острозаточенных по задней части, для затылованных по передней

Сроки эксплуатации режущего инструмента и качество обрабатываемых поверхностей напрямую зависят от своевременности выполнения заточки. При работе затупленным инструментом происходит не только увеличение времени на выполнение операций, но и нарушение температурного режима, приводящее в свою очередь к деформации обрабатываемого материала и самой фрезы. Процесс идет по нарастающей и может наступить момент, когда восстановление станет невозможным, а покупка новых приведет к финансовым затратам и возможному простою. Затраты на дополнительное заточное оборудование при активном использовании большого количества фрез быстро окупятся.

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

Читать также: Для чего нужны винты

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность. Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Процесс заточки фрез на станке

Заточка режущего инструмента требует особой точности, чтобы геометрические размеры и свойства были восстановлены. Профессионально выполненная операция способствует увеличению стойкости металла и снижению износа зубьев.

В комплекте станочного оборудования предусмотрено два зажимных патрона, один – для трехперового инструмента, а второй – для четырех и двух. Ошибка установки исключена.

Заточка по ленточке

Выбрать одно из гнезд стакана и цангу, соответствующую размеру.

Процесс выполнения:

- Завести в патрон цангу и зажать гайкой, но сильно затягивать последнюю не нужно.

- Выставить размер длины ленточки для обработки. Расстояние регулируют выкручиваемые винты. Перемещая низ гнезда, следует установить нужную длину, после которую зафиксировать на винтовые соединения.

- Установить инструмент в патрон через верх, задав угол и диаметр. Патрон закрепить в стакане с установкой линии инструмента по отношению элементу заточки. Закрепление производится за штифт канавками.

- Оборудование включить и обеспечить подачу обрабатываемого элемента к кругу заточки. Посредством регуляторов можно снижать и увеличивать съем поверхности металла.

Заточка фрезы по торцу

Нужно воспользоваться другим гнездом на станочном приспособлении.

Процесс выполнения работ:

- Выставить настройки на гнезде, они зависят от жесткости материала. Если металл твердый, то гнездо больше.

- Включить станок, вставить патрон и произвести обработку элемента, до тех пор, пока не прекратится шум.

- В другом гнезде обеспечить заточку инструмента с торца.

- Обработать заднюю стенку инструмента вставлением патрона в гнездо станочного оборудования.

Чертеж полноценного приспособления

Довольно простой способ изготовления самодельного заточного оборудования, которое практически ничем не отличается от заводского изделия. Для его сборки по готовым чертежам требуется около 1,5-2 часов времени.

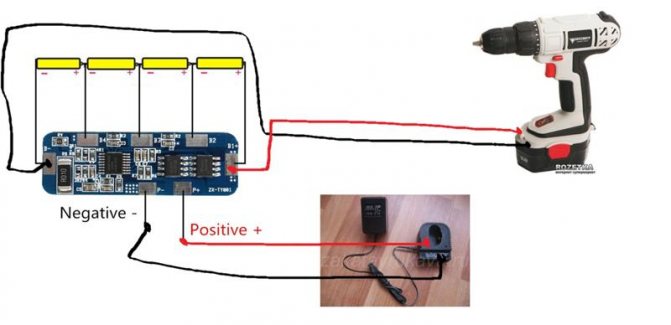

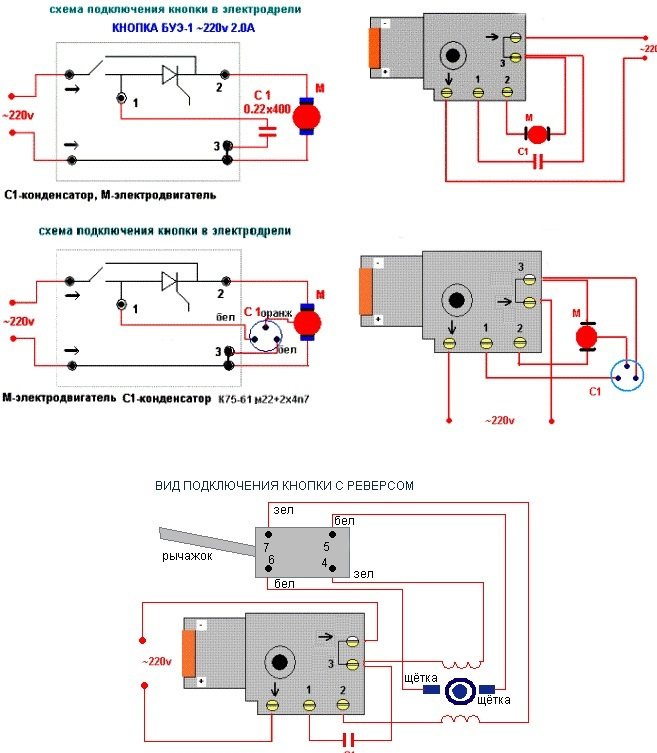

Для изготовления своими руками приспособления для заточки сверл необходимо предусмотреть наличие следующих расходных материалов, оборудования и инструментов:

- сварочного аппарата;

- электрической дрели;

- болгарки;

- стандартного слесарного набора инструментов;

- уголка, размер полок которого 30х30, а его длина 100-150 мм;

- металлических пластин, имеющих разную толщину (3-5 мм);

- шпильки или куска стальных прутов, диаметр которых составляет 10-12 мм;

- шайб, винтов, болтов и гаек, имеющих различные размеры.

В первую очередь выполняется изготовление станины, которое будет основанием в точильном устройстве. Для этого используют стальную пластину, на которую приваривается стальной пруток (12 мм в диаметре) под углом 75 градусов. Он будет являться осью.

После чего на приваренный прут следует насадить шайбу, которая будет представлять собой опорный подшипник. Величина угла, поворота станины при затачивании сверла будет незначительной, поэтому в использовании стандартного шарикового подшипника нет резона.

Ложе, где будет размещаться затачиваемый инструмент, выполняется из подготовленного уголка. Одну сторону на угловом профиле, которая обращена к стороне точильного камня, необходимо сточить под углом 60 градусов. На ложе, согласно чертежа, приваривается кронштейн, посредством которого будет выполняться фиксация поворотного узла приспособления. В результате этого будет изготовлена конструкция, углы которой, в случае параллельного положения ложа и станины, должны быть расположены к поверхности абразивного камня в соответствии с углом затачиваемого сверла.

У заточного станка, который представлен на чертеже предусмотрены фиксированные углы наклона, но для больших возможностей желательно обеспечить возможность регулирования углов. В таких случаях будет больше шансов использования приспособления при необходимости восстановить инструменты, с разными углами заточки, например, если необходимо заточить сверла по металлу, бетону и пр.

Для создания более функционального узла можно воспользоваться чертежами других конструкций, имеющих возможность регулировки углов:

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке. Особую сложность в этом отношении представляет заточка фасонных фрез, имеющих затылованный угол. Чтобы сохранить фасонный профиль фрезы и упростить заточку, затылованные зубья затачиваются только по передней поверхности (где передняя, а где задняя поверхности см. ниже). Острозаточенные зубья, имеющие прямолинейную или стандартизированную криволинейную форму, затачивают по задней поверхности. Прорезные и отрезные фрезы затачиваются по передней и задней поверхностям зубьев. Про их заточку читайте в статье Заточка дисковых пил.

Заточку осуществляют на специализированных и универсальных станках для заточки фрез, реже вручную.

Материал фрез

Из инструментальных сталей используются марки У7А, У8А, У9А, ХГ, ХВ5, 9ХС, ХВГ и пр.

Быстрорежущая инструментальная сталь, идущая на изготовление фрез, подразделяется на сталь нормальной производительности (Р6М5, Р9, Р12, Р18 и пр.) и повышенной. К последней категории относятся стали, легированные кобальтом, ванадием, вольфрамом и молибденом (Р6М3, Р18Ф2К5, Р9Ф2К10, Р9Ф2К5 и др.).

Твердые сплавы, из которых делают зубья фрез, производятся в виде пластин стандартных размеров и форм, крепящихся к корпусу фрезы высокотемпературной пайкой (например, серебряным припоем ПСр-40) или с помощью резьбовых соединений (сборные фрезы). Они состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. Фрезы, изготовленные из вольфрамо-кобальтовых сплавов (ВК2, ВК3, ВК6, ВК6М, ВК8 и пр.), используются для обработки чугуна, цветных металлов, неметаллических материалов. Титаново-вольфрамо-кобальтовые сплавы (Т5К10, Т15К6, Т14К8, Т30К4 и др.) менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали. Трехкарбидные сплавы, состоящие из карбидов вольфрама, тантала, титана и кобальта (ТТ7К12 и пр.), в основном также применяются для обработки сталей.

Классификация заточных станков для сверл

Оборудование для заточки сверлильного инструмента делится на универсальные и специальные заточные станки. Первые путем смены отдельных рабочих модулей могут быть использованы для заточки не только сверл, но и фрез, резцов, метчиков, зенкеров. Такие станки обычно используются в ремонтных цехах предприятий и при единичном и мелкосерийном производстве инструмента. Конструкция специальных станков позволяет производить на них заточку только сверлильного инструмента различных типов.

На промышленных предприятиях такое оборудование обычно представлено специализированными заточными и доводочными станками, автоматами и полуавтоматами, которые используют для средне- и крупносерийного производства.

Кроме того, существует множество специальных электрических станков для заточки сверл, разработанных специально для использования в бытовых условиях.

Как правило, они имеют пластиковую оснастку и корпус и не отличаются особой точностью (чего, впрочем, от них и не требуется).

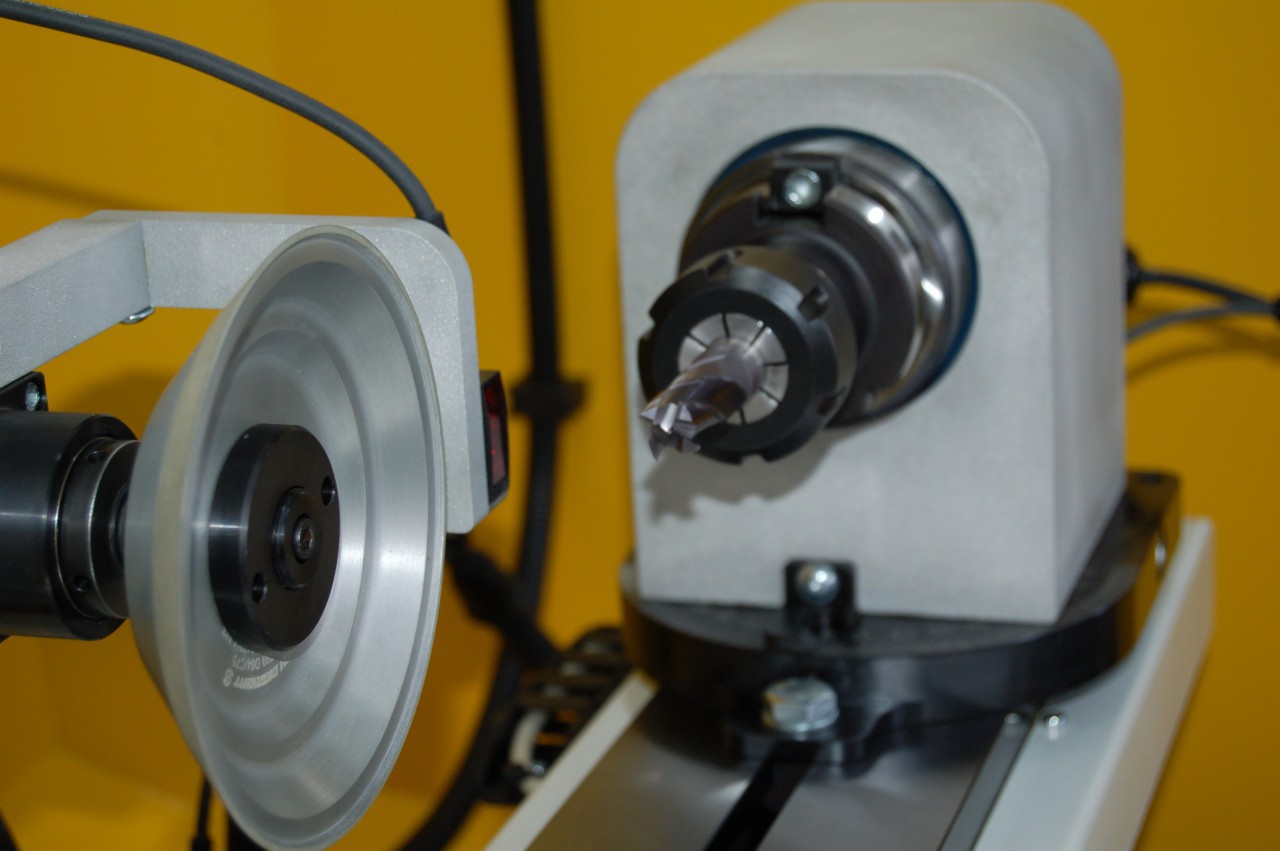

Бытовые станки для умеренного использования

Заточные станки, изображения которых приведены выше, могут стоить от десятков до сотни тысяч рублей. Такое оборудование целесообразно приобретать для работы с коммерческими заказами и при больших объемах заточных работ. Для домашней мастерской вполне подойдут простые бытовые станки и приспособления, которые можно приобрести в пределах 1500÷2500 рублей. Качество заточки у них подчас весьма посредственное, но тем не менее достаточное для того, чтобы без проблем просверлить десяток-другой отверстий в металле.

При отсутствии последнего можно приобрести одно из простых устройств с пластиковым кондуктором и профилированным абразивным камнем (см. фото ниже). На таких мини-станках можно производить заточку сверл только определенного диаметра, соответствующего одному из отверстий в крышке-кондукторе.

Главный угол в них всегда постоянный (примерно 118º), т. к. задается наклоном внутренней поверхности абразивного круга. Заточка каждой стороны производится кратковременным прижатием сверла к заточному камню, причем позиционировать сверло нужно на глаз по риске на корпусе.

ПОСМОТРЕТЬ Электрическая дрель точилка на AliExpress →

Промышленное заточное оборудование

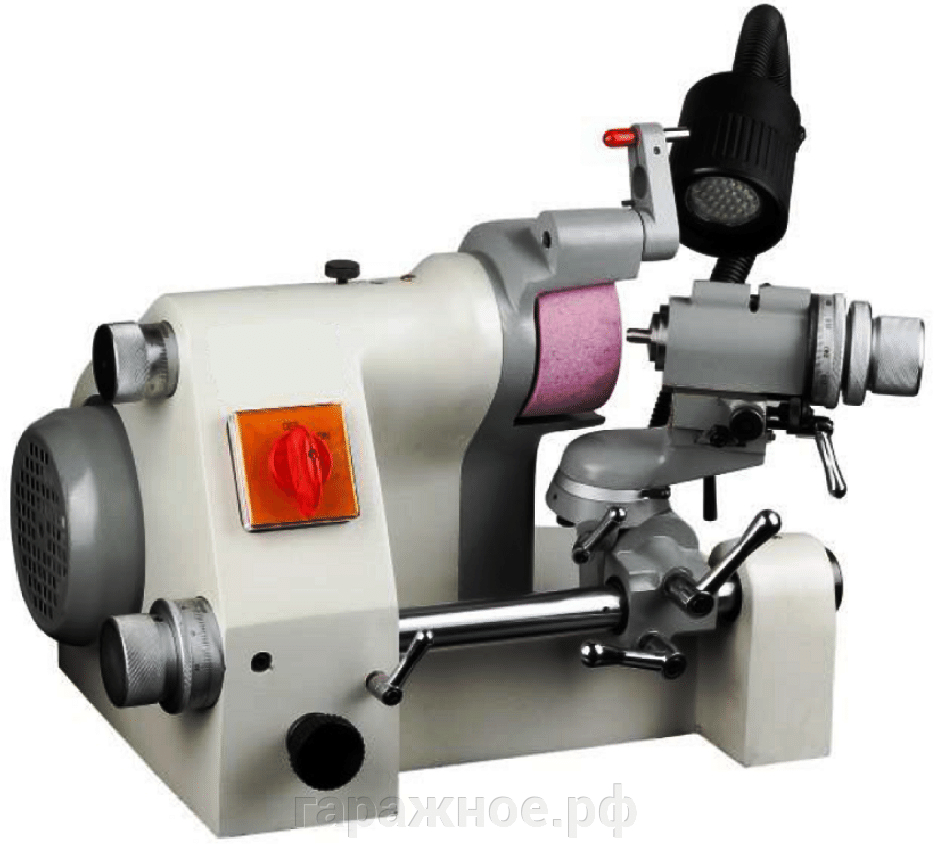

На российском рынке промышленные заточные станки представлены как известными международными брендами, так и моделями российских производителей. Кроме этого, в продаже можно встретить продукцию из КНР под торговыми марками российских компаний, торгующих электроинструментом и промышленным оборудованием. В основном это точильно-шлифовальные станки, предназначенные для заточки сверл и концевых фрез с диаметрами до 30 мм и более.

Большинство из них имеет горизонтальную компоновку, хотя встречаются и вертикальные. В состав поставки обычно входит комплект высокоточных цанг для зажима инструмента, а точность позиционирования этого оборудования составляет 10÷20 мкм.

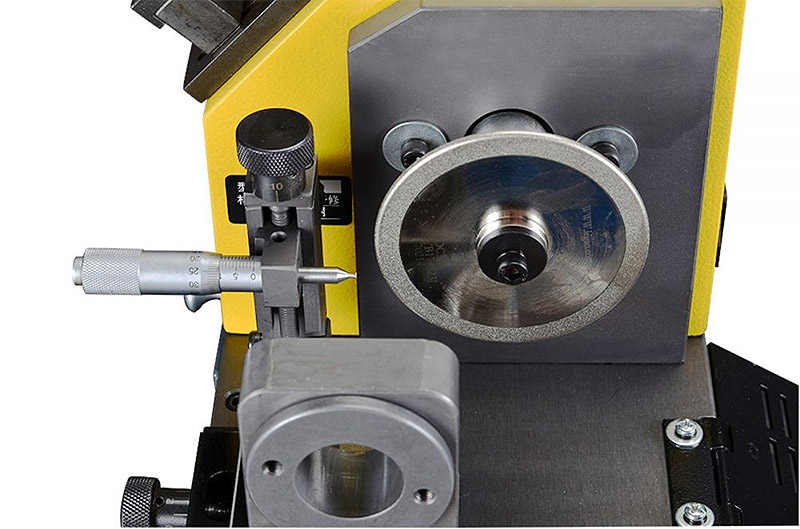

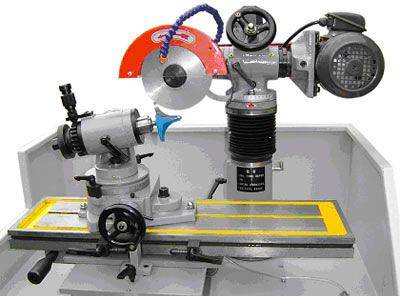

Поскольку при заточке не требуется больших режущих усилий, мощность приводов у таких установок небольшая — 250÷300 Вт. На фото ниже показан типичный заточной станок этой группы.

ПОСМОТРЕТЬ Станки для заточки сверл на AliExpress →

Виды фрез

Всего существует несколько видов режущего инструмента. К таковому относится: цилиндрический, концевой, дисковый, торцевой и пазовый.

По виду предназначения:

- угловой;

- фасонный;

- шпоночный;

- для обеспечения пазов вида Т.

По поверхности:

- пластмассе;

- дереву;

- металлической;

- стеклу;

- иные.

Затачивание сложно, так как протяженность режущего основания большая. Поэтому используются специализированные инструменты. А некоторых случаях шлифование осуществляется вручную, но работник, выполняющий эти работы должен обладать опытом. Не имеющий навыков сотрудник может допустить брак и на зубьях появятся дефекты: трещины, заусеницы или раковины, в связи, с чем инструмент нужно будет шлифовать повторно, а это приведет к уменьшению размера.

Критерии выбора наждачного круга для станка

Круги для заточки сверл, применяемые в устройствах с закрытым корпусом (а это основная часть бытовых станков), очень часто имеют редко используемые размеры и форму, поэтому их достаточно сложно найти в открытой продаже. Чаще всего они изготовлены из электрокорунда с зернистостью от 80 до 100 мкм

При выборе заточного станка, особенно с полностью ручным управлением, необходимо в первую очередь обращать внимание на устройства с более мелкой зернистостью

В более дорогих моделях станков для основной заточки и подточки сверл нередко используют алмазные диски. Этот вариант является предпочтительным, поскольку такой абразивный инструмент имеет более высокую геометрическую точность и лучший теплоотвод.

У мини-станков с кондуктором нет ограничителя подачи сверла, производитель рекомендует просто «слегка нажать несколько раз». Никто не пробовал сделать простое приспособление для реализации этой функции, а заодно и точного поворота на 180º?

Геометрия зубьев фрезы

Производительность зависит от правильной заточки зубьев. Конфигурации рабочих поверхностей применяются для решения даже самых сложных задач.

Исполнение спиральной фрезы осуществляется с большим и малым наклоном зубьев под заданным углом. Предназначение этого вида инструмента: для проведения черновых и чистовых операций, в том числе переменных шагов.

Угол наклона – это угол, образованный между плоским концом и кромкой стружечной канавки стандартной фрезы.

Значение углов:

- малый не более 35;

- большой 35 и выше.

Отличным вариантом для начальной и финишной обработки являются углом наклона зубьев – 38. Прямоугольные инструменты имеют максимальное значение.

Инструмент с переменным шагом пользуется спросом, вдоль длины производится замер шага спирали.

Область применения

Для выполнения технологических операций существуют различные виды инструмента. Какую фрезу использовать в том или ином случае, для этого необходимо учесть, какой материал нужно обрабатывать.

Фрезы по металлу

К распространенным видам относятся:

- Дисковые. Элементы для резки материала расположены с одной или с двух сторон одновременно. Используются для прорезания пазов, выборки, обрезки и снятии фасок.

- Торцевые. Предназначены для обточки ступенчатых и плоских оснований.

- Цилиндрические. Изготавливаются с винтовыми и прямыми зубьями.

- Угловые. Используются для прорезания стружечных канавок в технологической оснастке.

- Концевые. Применяются для изготовления уступов, выемок по контуру и пазов.

- Фасонные. Предназначены для обработки фасонных поверхностей.

- Червячные. Обработка производится способом обката – касанием инструмента заготовки в одной точке.

Фрезы по дереву

Для обработки деревянных конструкций применяются инструменты:

- Концевые. Внешне напоминают сверло, при этом конусная часть отсутствует.

- Кромочные. Применяются для прорезания кромок и разной конфигурации выемок. Инструменты для фрезерования вручную конструктивно снабжены подшипником для регулирования глубины обработки.

- Пазовые. Используются для прорезания пазов.

- Копировальные. Расположение фрезерной головки в виде дуги.

Фрезы для пластика

При обработке изделий из пластика применяется инструмент:

- Торцевые. Для обработки больших оснований.

- Фасонные. Используются для прорезания сложных профилей.

- Концевые. Применяются для получения карманов или пазов.

- Для гравировки. С ее помощью на основание можно наносить узоры или логотипы.

Фрезы для стекла

Для подготовки изделий из стекла применяются алмазные фрезы. Предназначены для создания кромки и контура на ручном или автоматическом оборудовании.

Особенности фрез

Для производства резаков применяются разные материалы. Для дерева пригодны инструментальные стали: быстрорежущие, легированные и углеродистые. Для обработки металла, пластика, керамики, камневидных материалов применяют твердые сплавы, алмазы, эльбор, минералокерамику.

Сталь для фрез по древесине

- Для резки дерева применяются такие марки инструментальных сталей: У-9-А, У-8-А, У-7-А, ХВ-5, 9-ХС, ХГ, ХВГ.

- Быстрорежущая сталь может быть нормальной производительности. Это марки Р-18, Р-6-М-5, Р-9, Р-12 и т.д. Метал повышенной производительности легирован ванадием, кобальтом, молибденом и вольфрамом. Это марки Р-6-М-3, Р-18-Ф-2-К-5, Р-9-Ф-2-К-10, Р-9-Ф-2-К-5 и пр.

Геометрия зубчиков

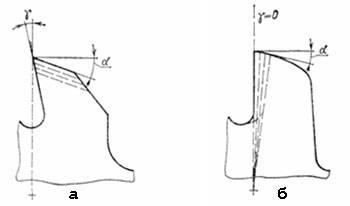

По конструкции резцы фрез делятся на острозаточенные (остроконечные) и затылованные.

- У острозаточенных зубцов участок задней поверхности (шириной n), смежный с режущей частью, является плоскостью . Точатся такие резцы по задней поверхности. Однако, если надо, можно точить их и по передней грани.

- У затылованных резцов фасонных фрез задняя поверхность имеет вид спирали Архимеда . Обработка ее технически очень сложна. Поэтому затачиваются такие зубцы исключительно по передней грани.

Каждый зуб представляет собой отдельный резец.

Он имеет стандартные параметры: задний (a) и передний (y) углы, площадь затачиваемой поверхности (n), угол уклона (l).

- Площадка n — это участок задней поверхности резца, который шлифуется при точении. В данном месте зубцы более всего изнашиваются, их размер влияет на силу трения меж фрезой и заготовкой. Из-за этого данную поверхность следует поддерживать в нормируемом диапазоне.

- Угол передней кромки (y) измеряется между касательной к передней грани и радиусом фрезы.

- Основной угол задний (a) измеряется между касательной к задней грани в нормируемой точке основной пилящей кромки и касательной к вращательной окружности этой точки. Данный угол при уменьшении понижает трение меж заготовкой и фрезой.

- Дополнительный угол задний (a1) имеют не все фрезы. Он описывает расширенный просвет меж разрезаемой поверхностью и телом резца. Инструкция говорит о необходимости в заточке этого промежутка при определенном износе фрезы и расширении площадки n. Цель операции – уменьшение трения меж зубцом и заготовкой.

- Исходя из направления и конфигурации режущей кромки различают зубцы винтовые либо прямые. Их уклон описывает угол (l) меж осью инструмента и развернутой винтовой кромкой.

Величина угла зависима от вида фрезы, марки ее материала и типа обрабатываемой заготовки. При резке древесины основной передний угол заточки выбирается в диапазоне 10-20 градусов, иногда больше. Задний угол также колеблется в широком коридоре значений.