Основные параметры

От других материалов сталь отличается своими параметрами: плотностью, удельной тепловой ёмкостью, температурой плавления, показателями линейного теплового расширения и другими. Среди основных характеристик стали следует выделить:

- Плотность: от 7,6 до 7,8 г/см³.

- Удельная тепловая ёмкость при температуре 20 °C: 462 Дж.

- Температура плавления стали: 1400—1500° Цельсия.

- Удельная масса: 75500—77500 Н/м³.

- Удельная теплота плавления: 84 кДж/кг.

- Показатель линейного теплового расширения (нержавеющей): 11,0 * 10 − 6 / °C.

- Коэффициент тепловой проводимости при t = 100° Цельсия (хромоникельвольфрамовой: 15,5; дюралюминиевой: 56,3 Вт/(м·К).

- Лимит прочности при растяжении и сопротивлении (для конструкций: 373−412 мПа; кремнехромомарганцовистой: 1,52 ГПа).

- Модуль упругости стали (или модуль Юнга): 200 тысяч (Е, мПа). В таблице упругости некоторых веществ приводится также значение, равное 2 039 400 (Е, кгс/см²).

- Коэффициент Пуассона: 0,3 единицы.

Качества стали меняются с помощью различных типов обработки: термической, термомеханической, химико-термической. При обрабатывании с целью получить требуемую структуру пользуются полиморфическим свойством — возможностью кристаллической решётки изменять строение при нагревании и охлаждении. Производя закаливание с дальнейшим нагреванием (отпуском), можно добиться получения оптимальной формулы, сочетающей пластичность, твёрдость и плотность стали.

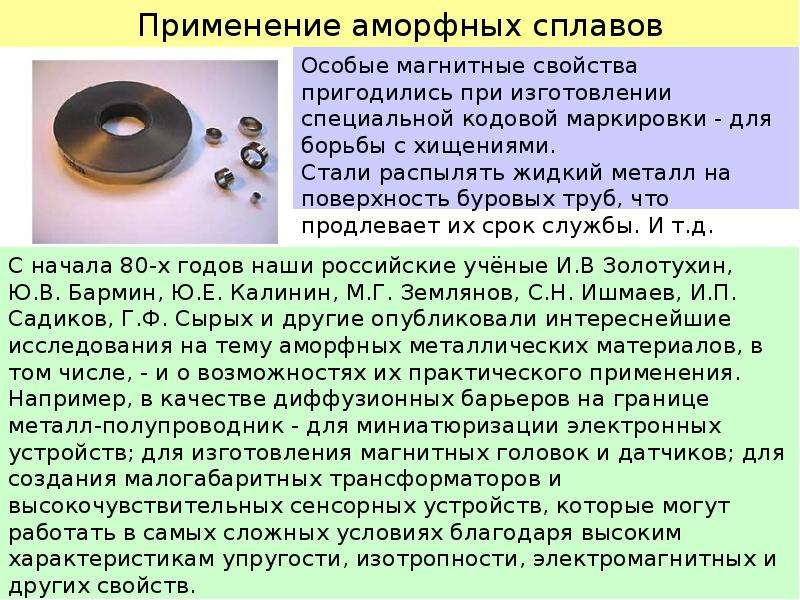

Магнитное свойство – пермаллой

Магнитные свойства пермаллоев сильно зависят от химического состава и наличия примесей в сплаве. Отрицательно на свойства пермаллоев влияют примеси, которые не образуют твердых растворов со сплавом, такие, как углерод, сера и кислород; кроме того, свойства резко изменяются от режимов термообработки.

| Влияние термообработки на начальную прошщае.| Влияние термообработки на максимальную магнитную проницаемость железо-никелевых сплавов. |

Магнитные свойства пермаллоя 78 можно объяснять, по-видимому, тем, что этот сплав обладает очень малыми константами магнит-нон анизотропии и магнитострикции.

Магнитные свойства пермаллоя сильно зависят от термической обработки.

Магнитные свойства пермаллоя сильно зависят от термической – обработки.

| Кривые намагничивания некоторых ферромагнитных – материалов. |

Магнитные свойства пермаллоев очень сильно зависят от содержания никеля и от технологии их изготовления.

Магнитные свойства пермаллоев сильно зависят не только от процентного содержания компонентов в сплаве, но и от технологии изготовления листового материала и сердечников. Ленточный материал изготовляют горяче – и холоднокатаным. Даже при незначительном отступлении от технологии изготовления листового материала ( степени обжатия при прокатке, времени и температуры отжига, скорости изменения температуры при отжиге, состава г4аза, в атмосфере которого производится отжиг) резко изменяются магнитные свойства.

Магнитные свойства пермаллоев меняются под воздействием даже слабых напряжений. При сжимающих напряжениях всего 5 МПа магнитная проницаемость уменьшается в 5 раз, а коэрцитивная сила возрастает в 2 раза.

Магнитные свойства пермаллоя в корне меняются, если его деформировать выше предела его упругости, так что этот материал никоим образом нельзя сгибать. Иначе в результате возникновения дислокаций, поверхностей скольжения и других механических деформаций проницаемость его уменьшается и границы доменов уже будут двигаться не так легко.

Прокатка, резка, штамповка сильно снижает магнитные свойства пермаллоев. Для снятия внутренних напряжений, выжигания углерода, создания крупнозернистости и благоприятной магнитной текстуры ( ориентировости зерен в сплаве) пермаллой подвергают отжигу при температуре 1100 – 1150ЭС в вакууме или в водороде. Хорошие результаты дает медленное охлаждение в магнитном поле.

| Магнитные характеристики сплавов Fe-Ni в зависимости от процентного содержания никеля. |

Железоиикдлавые сплавы ( пермаллои) дороже стали в 15 – 20 раз, имеют меньшее индукции насыщения, но позволяют получать высокочувствительные магнитные элементы за счет малой коэрцитивной силы и высокой начальной магнитной проницаемости. Магнитные свойства пермаллоя во многом определяются процентным содержанием никеля в сплаве.

Текстура достигается холодной прокаткой, отжигом при Т 1100 С и охлаждением в вакууме или магнитном поле. Магнитные свойства пермаллоев нарушаются при тряске и ударах, поэтому сердечники размещаются в эластичном компаунде, заключенном в пластмассовый корпус, и крепятся в нем с помощью пружин.

| Магнитные характеристики сплавов Fe – № в зависимости от процентного содержания никеля. |

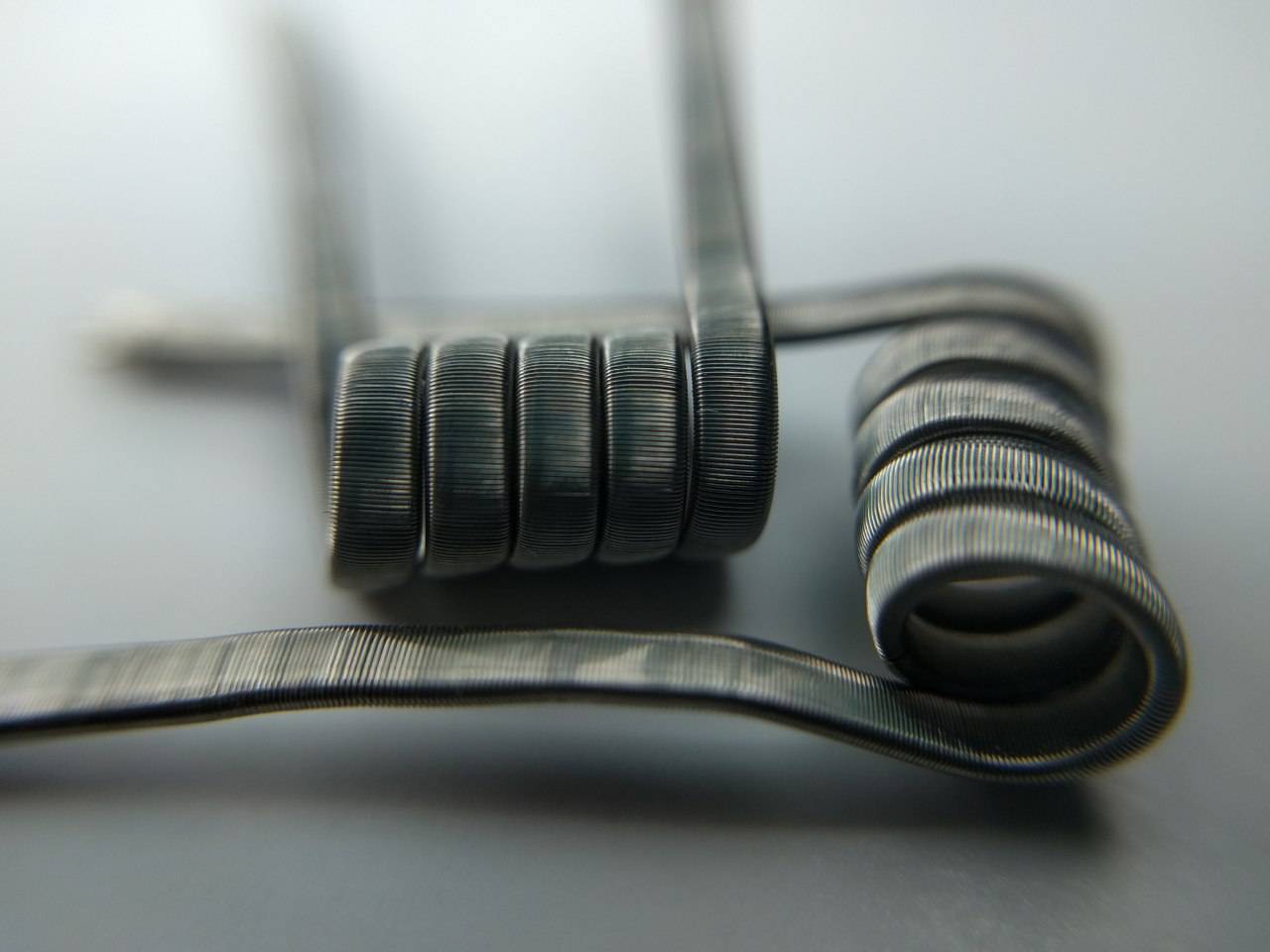

Основные преимущества и недостатки нихрома

Основные плюсы нихрома:

- Прочность и пригодность для сложных койлов;

- Пластичность;

- Устойчивость к деформации при высоких температурах.

Основные минусы нихрома:

- Высокая стоимость по сравнению с канталом;

- Ниже сопротивление.

Ознакомьтесь с ассортиментом готовых намоток (койлов) в разделе «Расходники для ОА»

Вейпинг предоставляет большое поле для экспериментов людям, которые их любят. Например, можно попробовать заменить обычный танк на обслуживаемый атомайзер, а вместо того, чтобы приобретать готовые спирали, наматывать их самостоятельно.

В этой статье мы попытаемся простыми словами объяснить все сложные моменты, поговорим о видах проволоки и о том, какие из них наиболее популярны в намотках для вейпа

Основное внимание уделим спиралям из одной проволоки и не будем затрагивать сложные конфигурации, когда для намотки используется 2 или более соединенных в 1 провод проволок

Хладостойкие аустенитные стали

Хромоникелевые аустенитные стали

. Широкое применение в технике низких температур (криогенной техники) получили хромоникелевые аустенитные стали, содержащие 17-25% Cr и 8-25% Ni. Хромоникелевые аустенитные стали сохраняют высокую пластичность и вязкость в широком температурном диапазоне, а также сочетают коррозионную стойкость с хорошими технологическими свойствами.

К недостаткам этих аустенитных сталей относится низкая прочность при комнатной температуре, особенно по пределу текучести, а также сравнительно высокая стоимость, обусловленная высоким содержанием дорогого никеля.

Примечание: Аустенитный экономнолегированный чугун для изготовления деталей машин, работающих без изменения размеров в агрессивных средах при температурах до -60°: см. Нирезист.

К хладостойким аустенитным сталям также относятся хромомарганцевые стали

(аустенитные стали, в которых никель полностью или частично заменён марганцем);стабильные аустенитные хромоникельмарганцевые стали с азотом (аустенитные стали, одновременно легированные хромом, никелем и марганцем) иметастабильные аустенитные стали .

Лит.:

- Гуляев А.П. Металловедение. — М.: Металлургия, 1977. — УДК669.0(075.8)

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. ISBN 5-217-00241-1

- Солнцев Ю.П., Пряхин Е.И., Войткун Ф. Материаловедение: Учебник для вузов. — М.: МИСИС, 1999. — 600 с. — УДК 669.017

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>>

Типология сталей по хромовым и никелевым присадкам

Среди сталей коррозионностойкого ряда популярны хромистые и хромоникелевые.

Антикоррозионные железосодержащие материалы, в которых находится хром, иначе называют хромистыми сталями.

Градация присутствия этого элемента разделяет все хромистые сплавы на категории:

- Теплоустойчивые мартенситные хромистые (Cr менее 10%).

- Хромистые антикоррозийные. (Cr в составе не превышает 17%).

- Антикоррозионные и сложнолегированные (Наличие Cr в границах 12-17%).

- Хромо-азотистые и кислотоупорные ферритного типа (Состав Cr в границах между 16% и 17%).

- Жаростойкие легированные: с добавками алюминия, молибдена, кремния и иных металлов.

Для хромистых сплавов в целях усиления пластичности и стабилизации кристаллической решетки применяются стабилизирующие элементы, которые снижают содержание углеродной составляющей.

Хромоникелевые антикоррозионные сплавы по маркам делят на несколько групп:

- Аустенитные с низким процентным показателем углерода и стабилизирующими элементами.

- Кислотостойкие, содержащие присадочные металлы.

- Жаропрочные, в составе которых процент никеля и хрома – свыше 20%.

- Аустенитно-мартенситные и аустенитно-ферритные с показателями никеля и хрома на среднем уровне.

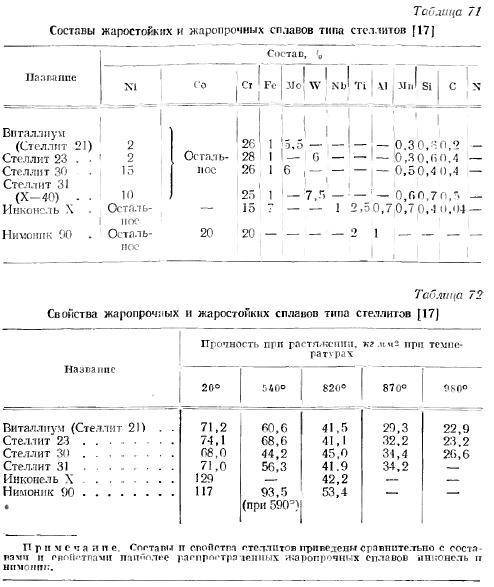

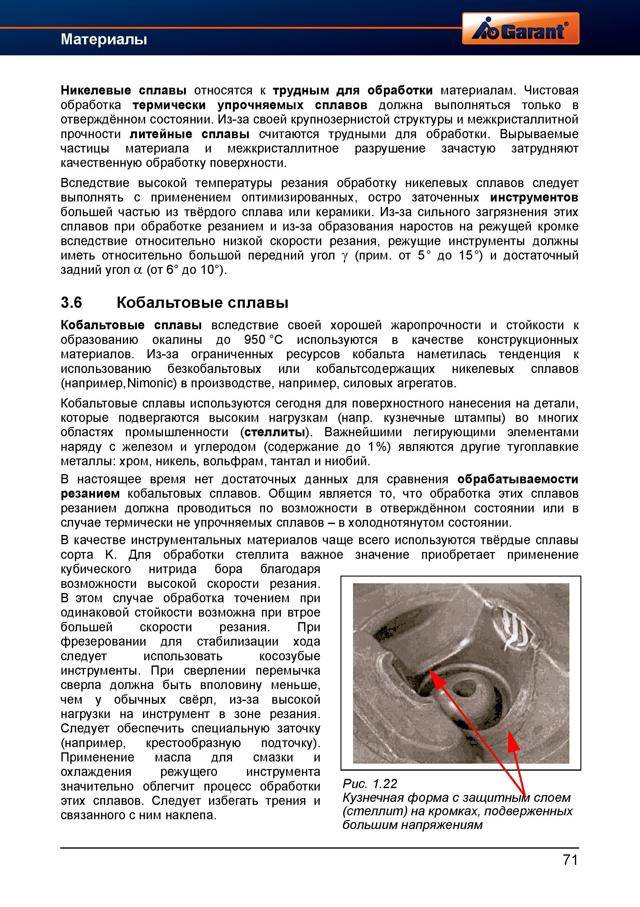

Описание

Под данным термином понимают тип твердых высокоуглеродистых сплавов, состоящих преимущественно из кобальта в легированной матрице. Они принадлежат к группе цветных литых сплавов, однако ранее существовал черный вариант стеллита с содержанием железа до 20% объема.

Стеллит отличается значительно лучшими эксплуатационными параметрами от быстрорежущей стали. Данные сплавы, твердые в исходном виде, не требуют закалки и термической обработки. Несмотря на изменения структуры при высоких температурах сохраняют режущую способность примерно до 800 °C. Ввиду отсутствия влияния отпуска, характерного для стали, структура стеллита стабильна. В ней присутствуют включения карбида в виде мелких игл, количество которых возрастает при быстром охлаждении. Этим объясняется сокращение хрупкости сплавов при отливке тонких профилей. Они устойчивы к влиянию кислот и прочих химически активных веществ. Удельный вес составляет 9 кг/дм3. К недостаткам относят ограниченную возможность обработки путем шлифовки и отливки и хрупкость после отливки.

Кроме того, было создано множество прочих аналогов. Среди них – горан, акрит, мироманнит, цельзит, смена.

Состав

Пермаллой относится к прецизионным сплавам, что означает строгое нормирование химического состава и его физико-механических характеристик. Состав этой группы материалов зафиксирован в ГОСТ 10994-74, там же указаны правила маркировки. Марка состоит из литерных обозначений легирующих компонентов и стоящих перед ними чисел, отражающих их массовую долю в сплаве.

Соответствие между буквами и химическими элементами следующее:

- Г – марганец;

- Х – хром;

- Н – никель;

- Д – медь;

- А – азот;

- Ф – ванадий;

- Б – ниобий;

- В – вольфрам;

- Е – селен;

- К – кобальт;

- Л – бериллий;

- М – молибден;

- Р – бор;

- Т – титан;

- Ю – алюминий;

- Ц – цирконий;

- П – фосфор;

- Ч – редкоземельные металлы.

Основным рабочим составом пермаллоя служит марка 79HM, у неё наибольшая магнитная проницаемость. В сплаве высокое содержание никеля и молибден в качестве легирующего компонента, который делает пермаллой более технологичным. Упрощается производственный процесс, материал становится более устойчив к механическим воздействиям, вырастает удельное электросопротивление, улучшается магнитная проницаемость соединения. У добавки молибдена есть отрицательный эффект – уменьшение индукции насыщения. Похожими особенностями в качестве улучшающего компонента обладает хром.

Марганец и кремний добавляют для увеличения удельного сопротивления. В сплавах с большой долей никеля для повышения электросопротивления и снижения темпа охлаждения в качестве легирующих добавок применяют хром, кремний, медь, ну и молибден, про который уже говорилось ранее.

Свойства[править | править код]

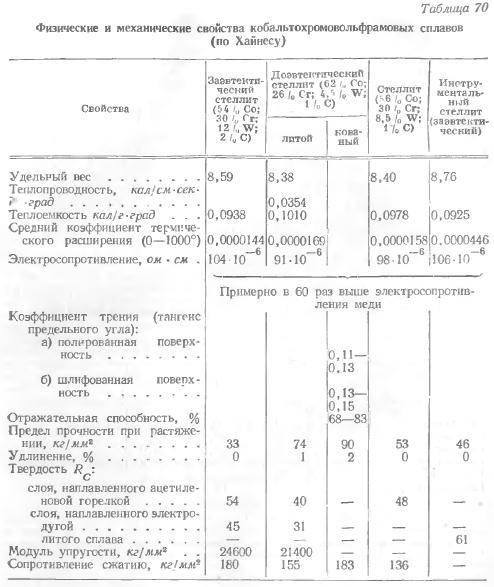

Основные свойства стеллитов, определяющие сферу их применения – ударопрочность, жаростойкость порядка 800°С, высокая коррозионная стойкость. Стеллиты пригодны к литью, наплавке и напылению, в том числе при восстановлении инструмента в условиях предприятия-пользователя. Коэффициент теплового расширения стеллита близок к таковому для легированных инструментальных сталей. Стеллит в общем случае не требует термообработки, нечувствителен к отпуску. Для формовки и заточки наплавленных зубьев используются обычные абразивные круги (эльбор, карборунд, корунд).

Применение стеллита ограничивают высокая стоимость сплава, сложность обработки и выплавки в сравнении с легированной сталью, а также повышенные требования к чистоте исходных материалов. В определённых условиях (материал основы, температурные режимы нанесения) стеллитовые покрытия склонны к растрескиванию, и в ответственных применениях требуется особый контроль на микротрещины.

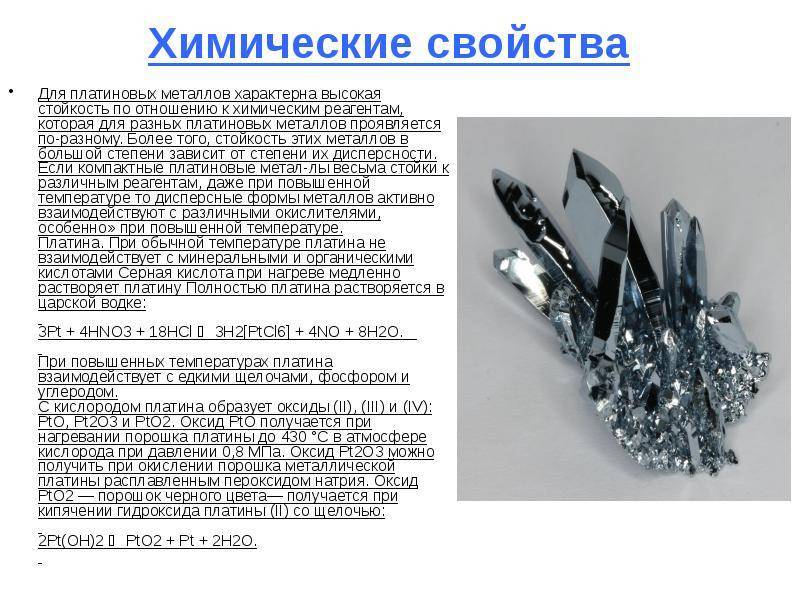

Устойчивость к коррозии

Устойчивость к коррозии относят к важным параметрам стеллита. Причем она сберегается и при нагревании.

К примеру, для стеллита 6 в морской воде при 22 °C потеря массы будет примерно 0,05 мм в течении года, а электродный потенциал -0,25 В, -0,4 В для типа 1, -0,3W для типа 12.

В этой обстановке, как и в хлоридных растворах, рассматриваемые сплавы стеллит покрываются ржавчиной подобно нержавейкам путем развития точечной коррозии, а не потери массы.

Стеллит 21 выделяется особо высокими параметрами. Он хранит устойчивость к окислению и воздействию газовых и восстановительных сред до 1150 °C. Очень высокая стойкость к восстановительным и химически энергичным средам вроде соляной и серной кислот, сернистого газа если сравнивать со стеллитом 6 вызвана очень высокой долей Mo взамен W. Электродный потенциал равён -0,3 В.

Приложения

Типичные приложения включают увидел зубы, наплавка, и кислота-устойчивые детали машин. Стеллит стал значительным усовершенствованием в производстве тарельчатые клапаны и седла клапана для клапанов, особенно выпускных клапанов, двигатель внутреннего сгорания. За счет уменьшения их эрозии от горячих газов интервал между обслуживанием и повторной шлифовкой седел был значительно увеличен. Первая треть M2HB пулемет и Пулемет М60 бочки (начиная с камера) футерованы стеллитом. Запорные проушины и заплечики Voere Винтовки Titan II также изготавливались из стеллита. В начале 1980-х годов эксперименты проводились в объединенное Королевство сделать искусственный тазобедренные суставы и другие костные замены из сплавов стеллита точного литья. Он также широко используется для изготовления литых конструкций зубных протезов.

Стеллит также использовался в производстве токарные инструменты за токарные станки. С введением и улучшениями в инструменты с наконечниками он не используется так часто, но было обнаружено, что он обладает превосходными режущими свойствами по сравнению с ранним углеродистая сталь инструменты и даже некоторые быстрорежущей стали инструменты, особенно против сложных материалов, таких как нержавеющая сталь

При шлифовании заготовок требовалась осторожность, и они были отмечены на одном конце, чтобы показать правильную ориентацию, без которой режущая кромка могла преждевременно откалываться

Хотя стеллит остается предпочтительным материалом для некоторых внутренних деталей в промышленных технологических клапанах (упрочнение седла клапана), его использование не рекомендуется. атомные электростанции. В трубопроводе, который может сообщаться с реактором, крошечные количества стеллита будут выделяться в технологическую жидкость и в конечном итоге попадать в реактор. Там кобальт будет активирован нейтронный поток в реакторе и стать кобальт-60, а радиоизотоп с пятилетним период полураспада это высвобождает очень энергичный гамма лучи. Это явление более проблематично в кипящий реактор (BWR), поскольку пар находится в прямом контакте как с реактором, так и с паровой турбиной. Реактор с водой под давлением (PWR) конструкции менее восприимчивы. Хотя это не представляет опасности для населения, примерно от трети до половины облучения работников атомной энергетики можно отнести к использованию стеллита и следов кобальта в нержавеющей стали. Заменители стеллита были разработаны в промышленности, например, Научно-исследовательский институт электроэнергетики”s”НОРЕМ”, которые обеспечивают приемлемые характеристики без кобальта. С тех пор, как в ядерной энергетике США в конце 1970-х годов начали заменять твердосплавное покрытие седла клапана из стеллита и ужесточить требования к кобальту в нержавеющих сталях, воздействие кобальта-60 на рабочих значительно снизилось.

Стеллит также использовался в качестве материала клетки для первых коммерчески доступных искусственный сердечный клапан, шаровой кран Starr-Edwards с сепаратором, впервые имплантированный в 1960 году.

Особенности производства коррозионностойких сталей

Все производственные процессы в металлургии регулируются нормативными документами ГОСТ и ТУ.

Это касается и металлов с антикоррозийными свойствами.

Стандарты на изготовление прослеживаются по ряду параметров:

- Максимальная твердость по шкале Бринелля (НБ). Этот метод подразумевает испытание с помощью вдавливания с использованием способа восстановленного отпечатка или невосстановленного отпечатка и определяется по таблице.

- Относительное удлинение, измеряемое в %. Параметр определяет пластические свойства металла. Относительное удлинение – увеличение длины испытываемого образца после прохождения предела текучести до разрушения.

- Предел текучести в Н/м2. Характеристика механических особенностей материала, связанных с напряжением, при котором деформация увеличивается, когда нагрузка закончилась. Единица измерения – паскаль или ньютон на м квадратный.

- Сопротивление на разрыв или предел прочности в Н/м2. Максимальное значение напряжений материала перед тем, как он разрушится.

- Допуска по отклонениям процентного отношения химических элементов в готовой продукции

Помимо этих параметров в производстве нержавеющих сталей по запросу заказчика могут изменяться и контролироваться показатели:

- Пределы процентного содержания химических элементов.

- Нижний предел массовой доли отдельных легирующих компонентов, таких как марганец.

- Процентное отношение вредных примесей цветных металлов: олова, свинца, висмута, сурьмы, кадмия, мышьяка и других.

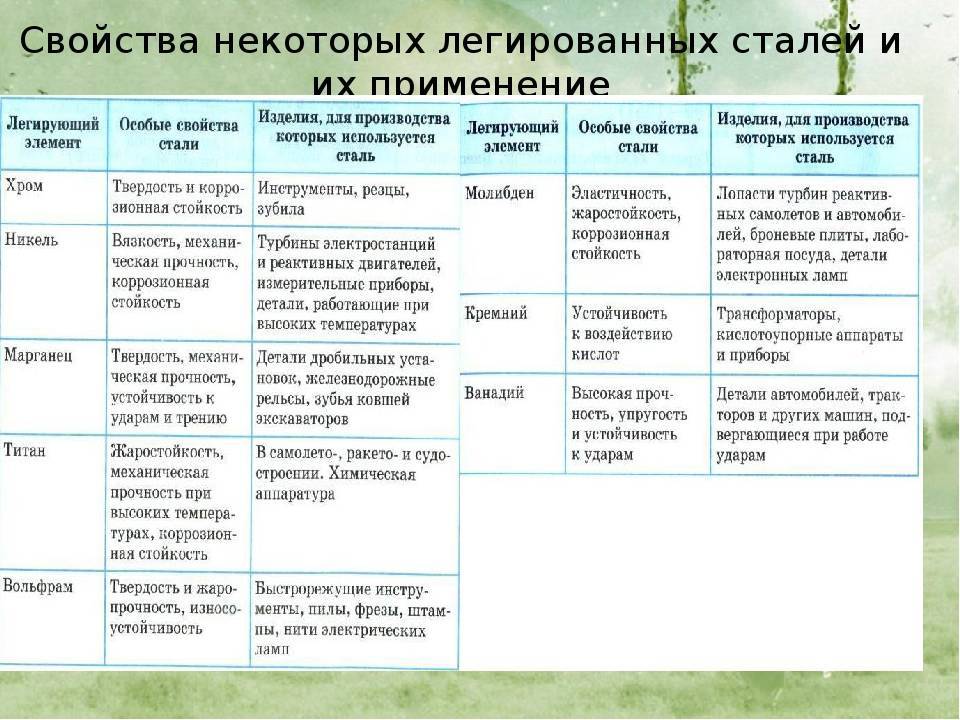

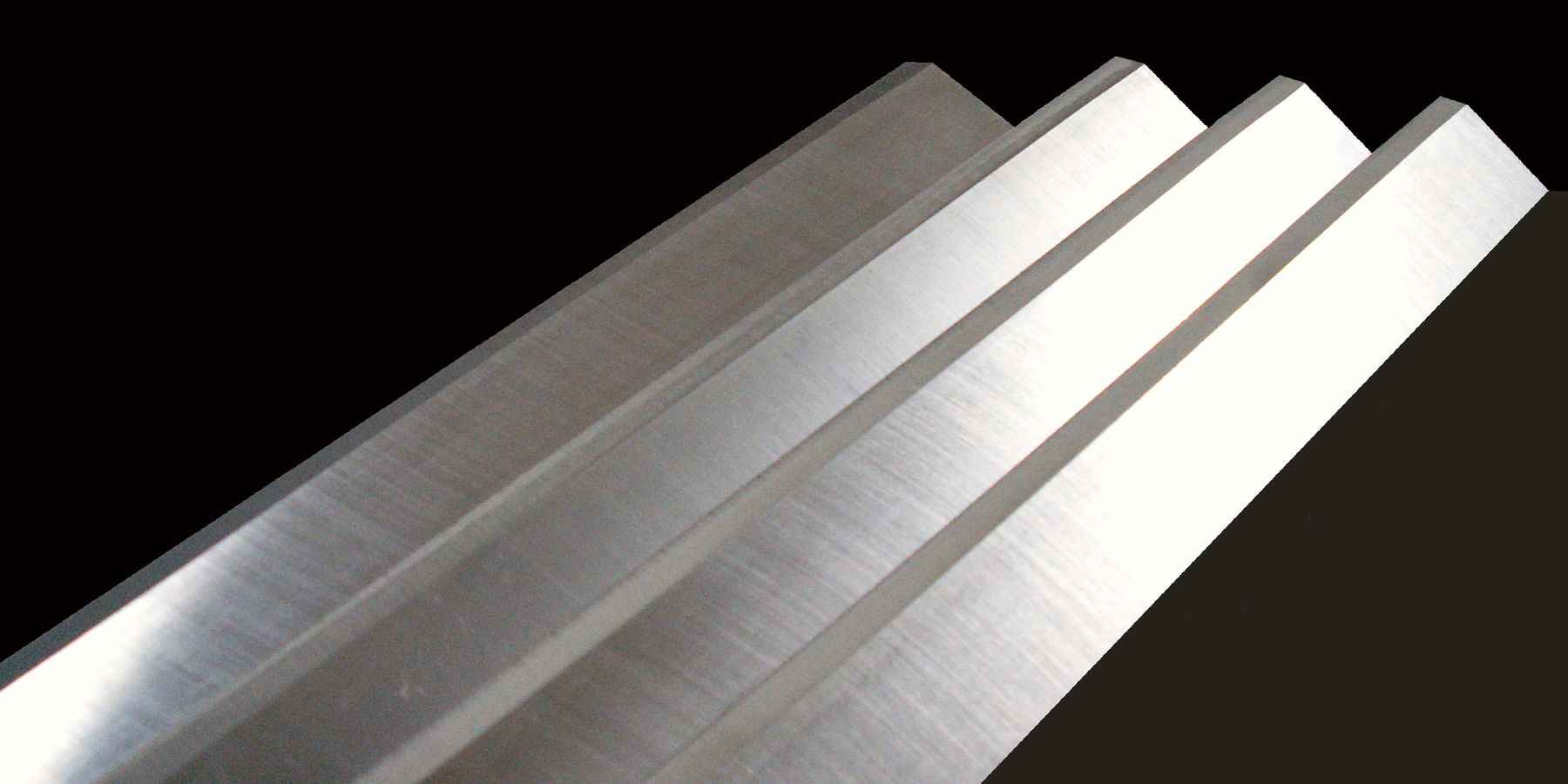

Свойства легированной стали

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Стеллит

21.05.2015 19:57

Стеллит (англ.: Stellite) – это защищённая торговая марка твёрдых сплавов на основе кобальта и хрома, принадлежащая группе компаний Kennametal Stellite Group. В настоящее время эти сплавы классифицируются как цветные, однако в 50-е годы 20-го века наряду с прочими также был известен чёрный сорт стеллита, содержавший до 20 объёмных процентов железа.

В конце 19-го века изобретатель и металлург из США Элвуд Хейнс (англ.: Elwood Haynes) запатентовал эти твёрдые сплавы на основе кобальта и за их блеск (а тогда они ещё содержали железо) дал им название «Stellite», образованное от латинского слова «stella» («звезда»). Владелец золотого прииска Майкл Джон О’Брайен (англ.: Michael John O’Brien), проживавший в канадском городке Делоро (Deloro), получил лицензию на их производство. В 1917 году Хейнс и О’Брайен совместно основали металлургическое предприятие Deloro Smelting and Refining Company Ltd., которое позже было преобразовано в компанию Deloro Stellite. В конце 2012 года компанию Deloro Stellite приобрела корпорация Kennametal Inc., которая продолжила производство и сбыт стеллитов.

Стеллиты представляют собой группу металлических сплавов, отличительной особенностью которых является полное отсутствие либо очень низкое содержание в них железа (не более 20 %). Они состоят главным образом из вольфрама (W), молибдена (Mo), никеля (Ni), кобальта (Co) или хрома (Cr), процентное содержание которых зависит от предусмотренной области применения конкретного сорта сплава. Ещё одним очень важным компонентом всех сортов этих сплавов является углерод, который обеспечивает особо высокую степень твёрдости за счёт образования кристаллической решётки карбидов. Здесь наблюдается аналогия с высококачественной сталью, желаемые свойства которой тоже определяются долей содержания в ней углерода.

Основным свойством стеллитов является их высокая стойкость, например, к коррозии или истиранию, которая сохраняется даже при высоких температурах, но в то же время делает эти сплавы труднообрабатываемыми.

Различные сорта стеллита применяются преимущественно для изготовления деталей, подверженных высоким истирающим нагрузкам, таких как режущие инструменты, армирующее покрытие направляющей шины для бензопил, облицовка канала ствола огнестрельного оружия, детали турбонагнетателей системы наддува двигателей внутреннего сгорания, сёдла клапанов двигателей внутреннего сгорания и т.д. Кроме того, стеллиты применяются при изготовлении подшипников для турбин ветроэлектрических установок, оборудования для пищевой промышленности, нефте- и газодобывающего оборудования, оборудования для стекольной промышленности, химической и нефтехимической промышленности, а также машиностроительного оборудования.

Сплавы этой группы могут применяться методом литья (для отливки износоустойчивых деталей различных механизмов), а также наплавления/наваривания или напыления (для получения защитных армирующих покрытий с использованием в качестве исходного материала прутков, порошков, сварочной проволоки или сварочных электродов из стеллита).

Одним из самых известных сортов стеллита является сплав под названием «видиа» (нем.: Widia, производное от «wie Diamant»), которое можно перевести на русский язык как «подобный алмазу». Из этого материала изготавливаются, например, припаиваемые твёрдым припоем пластины-наконечники для буров по бетону/камню к перфораторам.

Цвет стеллитов варьируется от антрацитово-серого до золотого и далее до красно-коричневого. При этом поверхность современных сортов этого сплава в действительности обладает лишь незначительным блеском и при ближайшем рассмотрении является, скорее, даже чуть шероховатой, что, вероятно, объясняется технологией изготовления, так как, например, при изготовлении сплава видиа карбиды перемалываются, а полученный порошок спрессовывается и затем спекается в печи.

| < Предыдущая | Следующая > |

|---|

Свойства аустенитных сталей и где их используют

Само состояние железа в Y-фазе (аустенит) уникально, благодаря ему металл является жаропрочным (+850 ºC), холодостойким (-100 ºC и ниже t), способен обеспечивать коррозионную и электрохимическая стойкость и другие важнейшие свойства, без которых были бы немыслимы многие технологические процессы в:

нефтеперерабатывающей и химической отраслях;

медицине;

космическом и авиастроении; электротехнике.

Жаропрочность — свойство стали не менять своих технических свойств при критических температурах с течением времени. Разрушение происходит при неспособности металла противостоять дислокационной ползучести, т. е. смещению атомов на молекулярном уровне. Постепенно происходит разупрочнение, и процесс старения металла начинает происходить все быстрее. Это происходит с течением времени при низких или высоких температурах. Так вот, насколько этот процесс растянется во времени — это и есть способность металла к жаропрочности.

Коррозионная стойкость — способность металла противостоять разрушению (дислокационной ползучести) не только с течением времени и при криогенных и высоких температурах, но еще и в агрессивных средах, т. е. при взаимодействии с веществами активно вступающих в реакцию с одним или несколькими компонентных элементов. Разделяют 2 типа коррозии:

- химическая — окисление металла в таких средах, как газовая, водная, воздушная;

- электрохимическая — растворение металла в кислотных средах, имеющих положительно или отрицательно заряженные ионы. При разности потенциалов между металлом и электролитом, происходит неизбежная поляризация, приводящая к частичному взаимодействию двух веществ.

Холодостойкость — способность сохранять структуру при криогенных температурах с течением длительного времени. Из-за искажения кристаллической решетки структура стали холодостойкой способна принимать строение присущее обычным малолегированным сталям, но уже при очень низких температурах. Но этим сталям присущ один недостаток — иметь полноценные свойства они могут только при минусовых температурных значениях, t — ≥ 0 для них недопустимы.

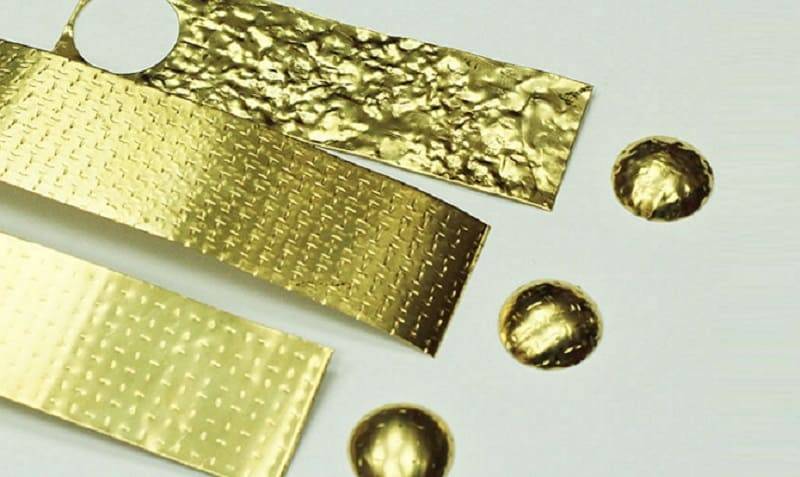

Способы производства

Сегодня томпак может выпускаться при применении самых различных технологий. Наибольшее распространение получил вариант, который предусматривает использование электрической печи, которой происходит нагрев состава до 1400 градусов Цельсия. При воздействии подобной температуры происходит выделение силиката, который всплывает на поверхность и удаляется.

Среди других особенностей отметим следующее:

- Получается основной металл, который сливается в специальный контейнер. Встречается довольно большое количество различных устройств, предназначение которых заключается в выпуске томпака. Нагрев основного состава должен проводится до температуры 1400 градусов Цельсия. При этом нужно соблюдать определенные правила безопасности.

- Следующий шаг заключается в продувке полученного состава кислородом. Для этого также применяется специальное оборудование. Процедура продувки приводит к активному выделению тепловой энергии и химической реакции.

- В результате химической реакции в ходе воздействия кислорода образуется медь. Она характеризуется тем, что имеет большое количество различных примесей, за счет которых существенно снижаются свойства.

- Далее проводится электрическая очистка состава, при котором применяется специальный подкисленный медный купорос.

- В полученную расправленную медь проводится введение цинка. Этот материал повышает прочность и коррозионную стойкость.

Приведенная выше информация указывает на то, что процесс получения подобного состава довольно сложен и трудоемок. Именно поэтому стоимость томпака достаточно велика, однако намного меньше стоимости драгоценного металла.

Не стоит забывать о том, что томпак является сплавом меди и цинка. Этот состав обладает весьма привлекательными характеристиками, применяется при создании различного высокоточного измерительного и другого оборудования. Кроме этого, высоко ценятся декоративные характеристики. При определенном соотношении основных компонентов сплав напоминает золото, однако свойства серьезно отличаются.

Заключение

Таким образом, вы расширили свой кругозор в понятие текстолита, рассмотрели разновидности, изучили его свойства и характеристики. После освоения данного текста, вы упростите себе работу по резке слоистого пластика и, возможно, появится идея начать зарабатывать на этом.

14.08.20204178

Комментарии (0)

Читайте так же

Формы стальных шпонок

4144 14.01.21

Дешевый тюнинг или как сделать из таза конфетку

1780 20.07.18

Запчасти на самоходную косилку немка е 302 и е 303

4300 31.03.21

Женские телефоны 2018 года

1564 20.07.18

Проекция на лобовое стекло автомобиля

5308 20.07.18

Изготовление матов из камыша

4662 20.07.18

![Стеллитсодержание а также история [ править ]](https://snabkz.ru/wp-content/uploads/0/5/c/05c1c188e2f1d285b5c95884c9fb6953.jpeg)