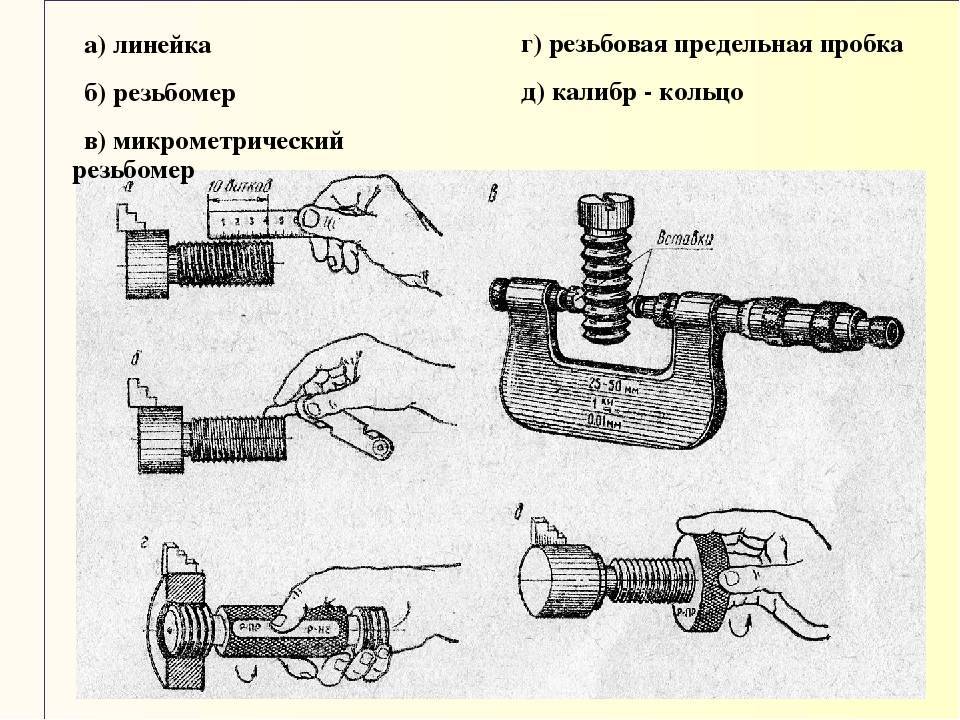

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Скачать ГОСТ 2475-88

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2) 1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

Выбор угломера или что надо знать перед покупкой

На основании выше представленного описания можно принять соответствующее решение о том, какой тип инструмента предпочтительно купить. Зачастую выбор ложится на механические или цифровые приборы, за ними идут лазерные, и меньше всего популярностью пользуются среди домашних мастеров маятниковые и оптические приборы. Чтобы выбрать правильно измеритель, нужно учитывать следующие критерии:

- Материал изготовления — это может быть пластик, алюминий или сталь. Выбирать алюминиевые устройства нужно в самом крайнем случае, так как они отличаются непродолжительным эксплуатационным периодом

- Качество нанесения шкалы и исполнение инструмента в целом — визуально определяем, насколько качественным является этот прибор. Если он собирался не на заводе, а в подвале на «скорую руку», то это будет отчетливо видно. Выбирать такие модели не стоит

- Цена — хороший прибор будет стоить соответствующе. Если это механический инструмент из пластика, то купить его можно за 500-600 рублей, с нониусом устройства из стали стоят не менее 1500 рублей, а самые дорогие — это электронные и лазерные измерители

Подводя итог, необходимо отметить, что рассматриваемый вид измерительного прибора должен быть в арсенале у каждого мастера. С его помощью можно не просто измерить угол между двумя перпендикулярными поверхностями или конкретной детали, но еще и изготовить высокоточные заготовки и механизмы.

Публикации по теме

Как пользоваться малкой и особенности угломера

Динамометрические отвертки и их назначение

Виды строительного правила: рекомендации по их применению

Как отремонтировать лазерный уровень самостоятельно или сколько стоит ремонт

Виды микрометров по сфере их использования

Рассматриваемые устройства на виды классифицируются не только по способу отображения информации, но еще и по области их применения. Это означает, что для получения точных сведений об измерениях разных деталей, рекомендуется использовать соответствующие микрометры

К примеру, измерить толщину стального листа можно обычным универсальным измерителем, но для получения точных результатов (что немаловажно), рекомендуется воспользоваться специализированным прибором для выявления толщины листовых материалов. Какие виды микрометров по сфере их применения бывают, рассмотрим более детально

- Гладкий прибор — используется для выявления габаритных размеров деталей, имеющих плоскую или круглую форму

- Измеритель труб — чтобы узнать наружный или внутренний диаметр трубы, для этого используется штангенциркуль. Микрометр для труб служит для определения толщины стенок трубы. Обычно такие манипуляции выполняются на стадии производства металлопроката, с целью проверки их качества. Еще измерения проводятся на трубах, которые эксплуатируются, чтобы определить толщину коррозионного слоя

- Зубомер — когда надо узнать размер и расстояние между зубьями шестерней и шестеренчатых колес. Прибор имеет специальные насадки конической формы, которые закреплены на пятке и подвижном винте. В комплектацию к зубомерам входит эталонная заготовка для выявления точности прибора

- Листовой измеритель — если надо узнать точный размер листовых материалов, то для таких целей применяются микрометры со специальной шкалой. Шкала имеет малый диапазон измерений, поэтому прибор обеспечивает получение высокоточных результатов. Микрометры листовые МЛ бывают двух типов — с плоскими насадками и продолговатым основанием. Применяются они в зависимости от размеров заготовок

- Проволочные микрометры рассчитаны на измерения диаметра проволоки и размера шариков от подшипников. Они отличаются компактностью своей конструкции, так как не имеют основания в виде скобы

- Универсальные микрометры — отличное решение для тех, кто часто использует прибор для измерения разных деталей (резьба, листы стали, трубы и прочее). Этим прибором можно измерить практически любую деталь, за счет чего он и получил название универсального устройства. Универсальность обеспечивается за счет применения сменных насадок, закручивающихся и выкручивающихся в зависимости от детали, размер которой надо узнать

- Призматические устройства — инструмент получил свое название за счет специальной конструкции неподвижной опоры, имеющей форму призмы. Применяется для выявления диаметров многолезвийного инструмента

- Канавочный микрометр глубиномер — служит для определения размера углублений. Принцип работы аналогичен работе штангенциркуля, только вместо плоской шкалы, прибор имеет нониусную цилиндрическую разметку. Отличается от штангенциркуля тем, что отображает показания с большей точностью

- Прибор для измерения резьбы — измерить резьбу можно при помощи штангенциркуля, но сделать это специализированным микрометром не только проще, но и точнее. Прибором измеряется резьба метрического и дюймового типа, для чего микрометр комплектуется специальными насадками

- Двойной — конструктивно прибор имеет вид двух микрометров, которые объединили на одном основании. Служит устройство для снятия замеров одной заготовки, то есть когда надо узнать разные размеры, например, при снятии диаметров поршней

- Прибор для измерения горячего проката — используется для выявления толщины производимых деталей еще на стадии их изготовления. Прибор сильно отличается от своих собратьев, так как имеет колесо со шкалой

- Нутрометр — это разновидность микрометров, которые служат для уточнения внутренних диаметров изделий. В отличие от штангенциркулей, позволяют померить минимальные внутренние диаметры труб и прочих аналогичных заготовок

Все виды рассматриваемых устройств имеют свои плюсы и минусы, поэтому для измерения соответствующих деталей рекомендуется выбирать соответствующий микрометр. Это позволит получить максимально-точные результаты. Чтобы эти результаты были точными, следует для начала откалибровать инструмент.

Нарезание наружной резьбы плашкой

Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка или трубный клупп, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.

Наибольшее распространение получили круглые плашки (лерки). Они бывают цельными или разрезными. Диаметры цельных круглых плашек стандартизированы. Это позволяет выбрать подходящий вариант из большого ряда размеров, например, М10, М12, М14, М16.

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1…0,25 мм. Однако они обладают пониженной жесткостью, что сказывается на точности получаемого профиля.

Порядок работы

Плашку устанавливают в плашкодержатель подходящего размера. После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

Толщину стержня выбирают на 0,1…0,25 мм меньше диаметра наружной резьбы. Например, для М6 с крупным шагом это 5,80…5,90 мм; М8 – 7,80…7,90 мм; М10 – 9,75…9,85 мм. Замеры выполняют с помощью штангенциркуля. Диаметры стержней под нарезание метрической резьбы среднего класса точности 6g представлены в таблице.

Номинальный диаметр резьбы, мм | Шаг, P | Диаметр стержня, мм | |

номинальный | минимальный | ||

5 | 0,8 | 4,92 | 4,82 |

6 | 1 | 5,89 | 5,79 |

8 | 1,25 | 7,87 | 7,76 |

10 | 1,5 | 9,85 | 9,73 |

12 | 1,75 | 11,83 | 11,7 |

14 | 2 | 13,8 | 13,67 |

16 | 2 | 15,8 | 15,67 |

18 | 2,5 | 17,8 | 17,62 |

20 | 2,5 | 19,8 | 19,62 |

22 | 2,5 | 21,8 | 21,62 |

24 | 3 | 23,79 | 23,57 |

27 | 3 | 26,79 | 26,57 |

30 | 3,5 | 29,79 | 29,52 |

Чтобы обеспечить лучшее врезание плашки, на конце стержня запиливают фаску. Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину.

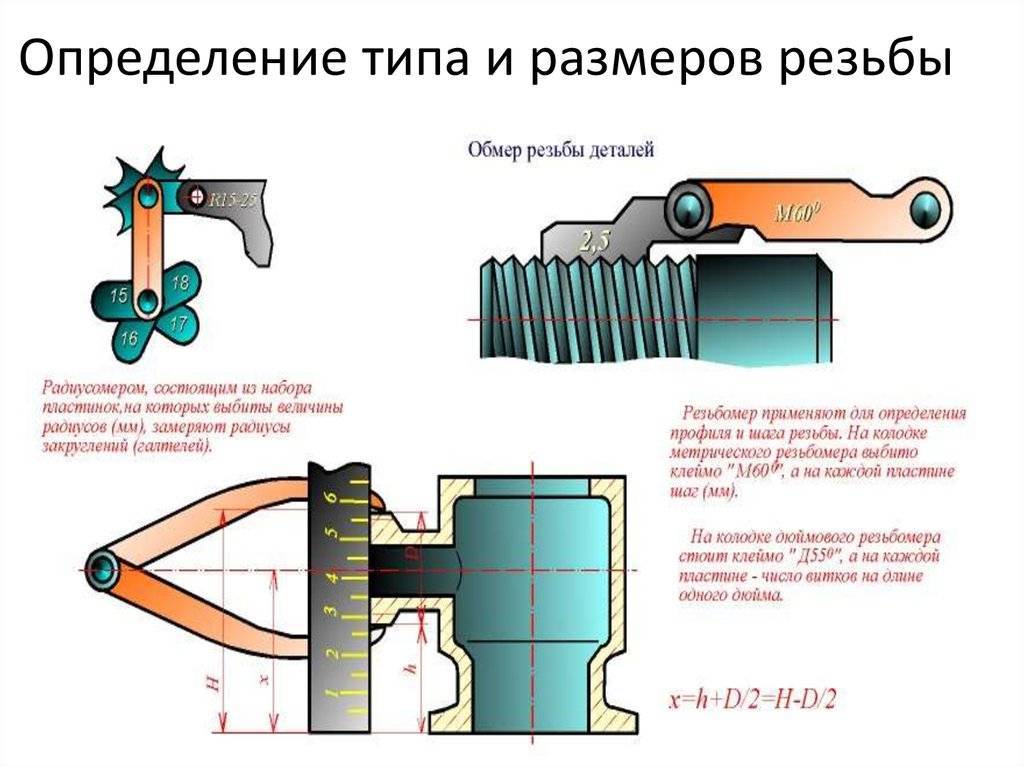

Диаметр наружной резьбы проверяют обычной гайкой или калибром-кольцом. При необходимости шаг контролируют резьбомером.

Измерения линейных размеров

Как измерить линейные размеры с помощью штангенциркуля? Всё зависит от материала детали/заготовки. Для жёстких элементов изделие плотно прижимается к какой-нибудь опорной плите, после чего внешними измерительными губками инструмента производят измерение. Предварительно следует установить пригодность имеющегося типа штангенциркуля работе. Например, основная измерительная шкала на штанге должна быть длиннее детали на менее, чем на 25…30 мм (с учётом собственной ширины губок). При использовании глубиномера эта величина ещё меньше, поскольку в расчёт следует принимать и длину рамки (для наиболее часто встречающихся инструментов 0-150 мм и точностью от 0,05 до 0,1 мм этот параметр принимается не менее 50 мм).

Читать также: Сколько разрывных патронов нужно на каменную стенку

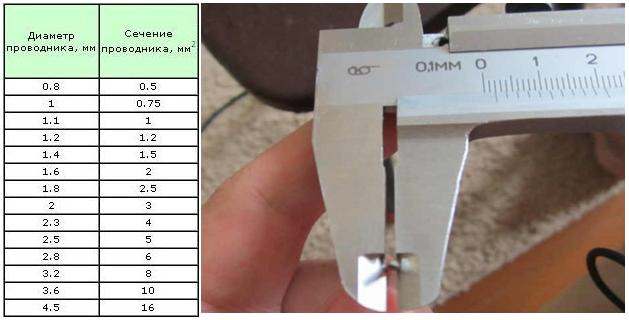

Как измерить штангенциркулем сечение провода? Неметаллические изделия гибки, а потому существенно искажают результат, полученный обычным способом. Поэтому в кембрик следует ввести жёсткую стальную деталь (винт, гвоздь, кусок прутка), после чего внешними губками определить диаметр сечения провода. Аналогично поступают, если требуется узнать внутренний размер провода.

Измерение диаметра провода

Вопрос – как измерить цепь штангенциркулем – часто задают велосипедисты, поскольку износ цепи, определяемый как расстояние между её смежными звеньями, позволяет принять решение о замене изделия. Наружное губки устанавливают на расстояние 119 мм и вводят в звено, после чего растягивают их в стороны, пока дальнейшее увеличение размера окажется невозможным (для облегчения работ цепь можно предварительно нагрузить растягивающим усилием). Отклонение от первоначального размера покажет фактический износ, который далее необходимо сравнить с максимально допустимым.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Штангенциркуль относится к классу универсальных измерительных приборов высокой точности. Данное устройство предназначено для определения наружных и внутренних размеров небольших деталей, глубины отверстий и прочих параметров. Зная, как измерять штангенциркулем, можно легко установить линейные величины любых предметов, в том числе и резьбовых соединений на метизах.

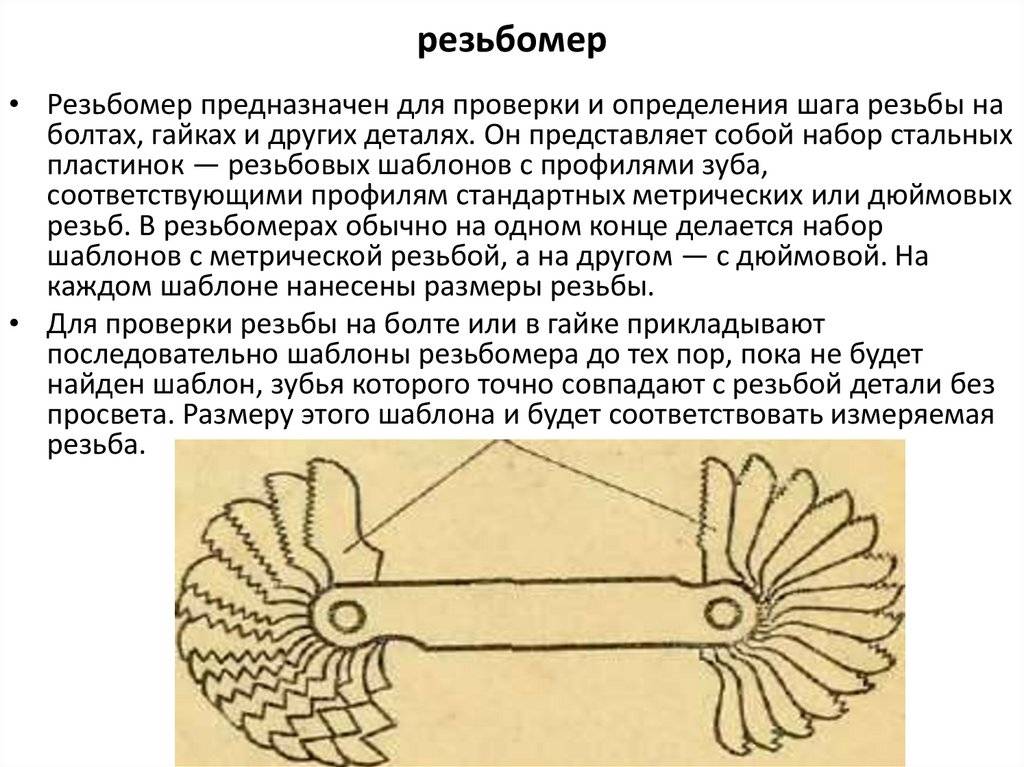

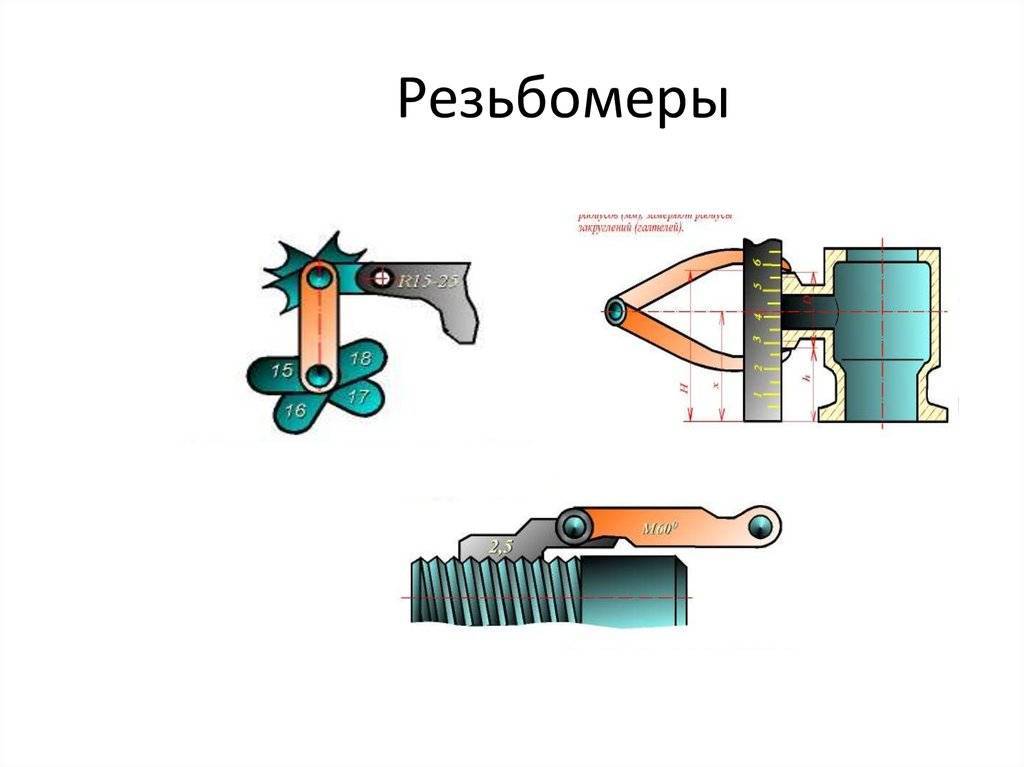

Что называется резьбомером и его назначение

Сначала выясним, что же представляет собой резьба. Резьбой называется спираль, имеющая постоянный шаг по всей площади. Спираль нарезается при помощи специальных инструментов на поверхности цилиндрических и конических изделий. Эту спираль еще называют нарезкой, посредством которой обеспечивается разъемное соединение деталей. Для получения спирали на изделии используется не только способ нарезки, но и прокатки

При работе с резьбой немаловажно иметь в наличии резьбомер, и уметь им правильно пользоваться

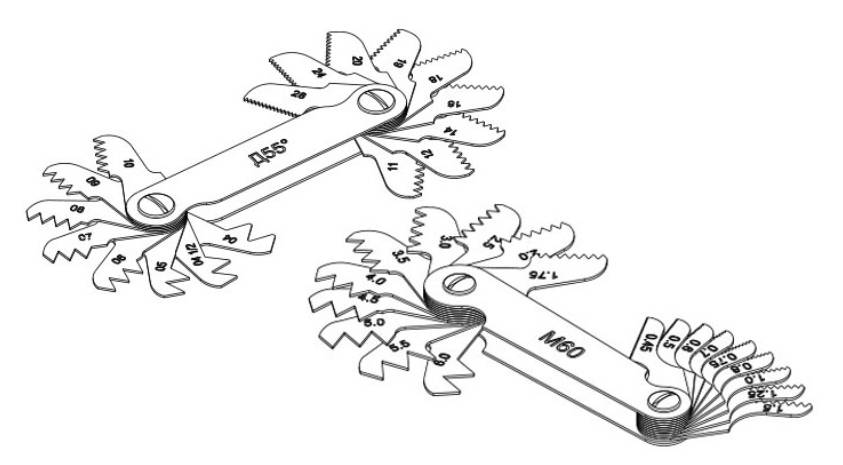

Рассматриваемый инструмент имеет схожесть со щупами для выставления тепловых зазоров между клапанами на автомобильных двигателях. Однако такая схожесть проявляется только по внешней конструкции, и что же такое резьбомер, предстоит подробно разобраться. Резьбомер — это небольшой прибор, цена которого не превышает 200-300 рублей, состоящий из набора щупов с зубьями. Именно за счет наличия зубьев на пластинах этот прибор отличается от щупа для измерения расстояния между клапанами.

Пластины с зубчатыми щупами крепятся к корпусу инструмента, а изготавливаются они из стальных сплавов. Каждый щуп оснащен своеобразной формой зубьев, отличающихся между собой такими параметрами, как шаг, толщина и направление вращения. Главное назначение прибора — измерение шага резьбы на различных деталях. Именно за счет такого предназначения, этот инструмент относятся к категории измерительных приборов. Причем использовать этот инструмент можно для определения шага резьбы, как наружной, так и внутренней, что достигается за счет наличия отшлифованной поверхности.

На корпусе инструмента имеется соответствующая маркировка, которая представлена в виде — «Д55» и «М60». Мало кто знает о том, что обозначают эти буквы и цифры. Однако разобраться в этом необходимо еще до того, как будете учиться пользоваться резьбомером. Маркировка «М60» обозначает, что этот прибор предназначен для измерения метрической резьбы, а «Д55» — для идентификации дюймовой нарезки. Цифровое обозначение указывает угол между вершинами, то есть, на метрической резьбе он составляет 60 градусов, а на дюймовой 55 градусов.

Цифровое обозначение присутствует также на лицевой поверхности каждой зубчатой гребенки. Указываемые значения соответствуют определенному шагу резьбы, что упрощает процесс идентификации. Для изготовления приборов производители применяют инструментальные стали следующих марок:

- У7

- 8ХФ

- ХВ4

Эти типы сталей отличаются такими преимуществами, как низкий коэффициент температурного расширения, а также пониженный показатель прокаливаемости (способность стали воспринимать закалку). Именно за счет этих преимуществ резьбомеры можно использовать в широком температурном диапазоне. Изготовление измерительных инструментов происходит с соблюдением установленных стандартов. Производство инструментов стандартизировано к ГОСТу 5950-85.

Гребенки имеют специальную конструкцию, что позволяет при проведении измерений резьбы не только правильно устанавливать шаг, но и степень заполнения профиля с определением количества нитей. Особенно актуально определение количества нитей или витков, когда применяются детали, имеющие шлифованную резьбу с присутствующими на ней дефектами в виде сточки на шлифовальном круге.

Сканеры и дефектоскопы

Удешевление и упрощение проверки качества болтов неразрывно связано со стоимостью этого крепежа, влияют на конечную цену продукта, в котором он используется. Вот почему так необходимы устройства контроля, рассчитанные на массовую проверку болтов.

В качестве таких устройств применяют подходящие по параметрам дефектоскопы, настроенные на работу с болтами или же специальные сканеры.

Один из аппаратов такого формата — BOLTSCAN, созданный специально для проверки качества болтов. Этот аппарат обеспечивает оперативный и точный контроль качества резьбового крепежа по нескольким главным параметрам. Эти параметры позволяют убедиться в надёжности двух самых уязвимых место любого болта — резьбы и места перехода от стержня к головке.

Производительность и эффективность этого аппарата таковы, что его не только можно, но и выгодно использовать в деле оценки качества болтов при тотальном поштучном контроле. Аппарат работает на основе вихретокового метода, вращение болта позволяет выполнять круговой, то есть — исчерпывающе полный контроль самых важных мест любого болта. Вот основные параметры болтов, которые могут быть проверены на таком устройстве:

- длина болта — более 100 мм

- зона контроля -100 мм

- диаметр болта — от 5 до 20 мм.

Компактная конфигурация этого сканера, выполненного в настольном формате, позволяет применять его в любой производственной обстановке или на посту технического контроля.

- Отчистка калибров от любых видов загрязнений

- Ремонт калибров, не нарушающий геометрию калибров

- Нанесение защитных покрытия с упаковкой для правильной транспортировки

- Калибровка калибров

- Ремонт средств измерений

- Калибровка средств измерений

- Измерение геометрических величин готовых изделий и заготовок разной сложности

Калибр (Средство контроля) – техническое устройство, предназначенное для проведения контроля, не основанного на измерениях характеристик продукции.

Посредством использования и на основании результатов применения калибра, принимается решение о соответствии или несоответствии продукции установленным требованиям.

Существуют следующие основные виды калибров: пробки, кольца, скобы.

Виды калибров разделяются на типы, в зависимости от конструкции:

- гладкие цилиндрические пробки для контроля отверстий;

- скобы для контроля валов;

- гладкие конические кольца и пробки для предварительного контроля при нарезании резьбовых соединений;

- резьбовые цилиндрические кольца и пробки для контроля цилиндрических резьбовых соединений;

- резьбовые конические кольца и пробки для контроля конусных резьбовых соединений.

Калибровка — совокупность операций, выполняемых в целях определения действительных значений метрологических характеристик.

Калибры гладкие цилиндрические (кольца, пробки).

Калибровка гладких цилиндрических калибров выполняется в соответствии с МИ 1927-88 «Рекомендация. Калибры гладкие для цилиндрических валов и отверстий. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры гладких цилиндрических колец:

внутренний диаметр.

Измеряемые параметры гладких цилиндрических пробок:

наружный диаметр.

Калибры для контроля валов – скобы.

Скобы применяются для контроля диаметров валов. В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Интернет-энциклопедия по электрике

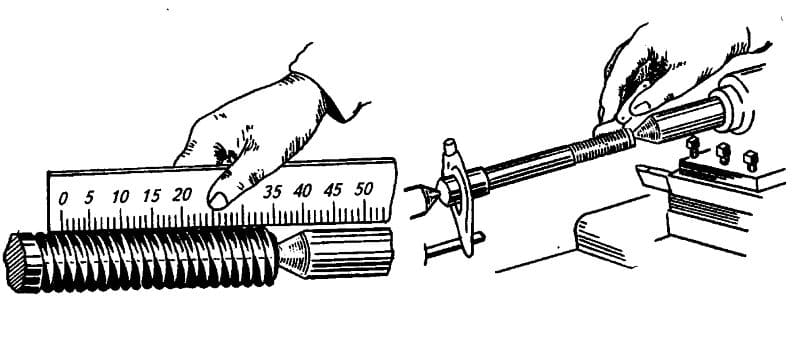

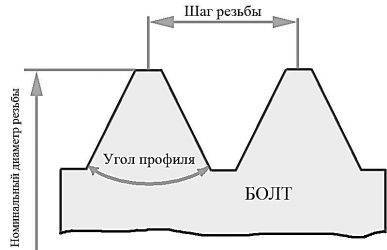

Шаг резьбы является ее основополагающей характеристикой. Для определения его значения можно воспользоваться обычной линейкой. Чтобы сделать измерение более точным, лучше воспользоваться специальными приспособлениями.

Инструкция

Шагом резьбы называют расстояние между одноименными боковыми сторонами резьбового профиля. Именно его и нужно измерить для правильного определения этой характеристики. Сделайте это грубо при помощи обычной линейки. Измерьте длину определенного количества витков резьбы.

Учитывайте, что чем больше витков будет измерено, тем меньше будет погрешность. Поэтому в зависимости от размеров резьбы для измерения отсчитываете от 10 до 20 витков. Длину отсчитанного количества витков, измеренную с помощью линейки, поделите на число этих самых витков. Это и будет шаг резьбы. Проводить измерение длины лучше в миллиметрах. В том случае, если шаг резьбы необходимо измерить в дюймах, произведите перевод величины.

Например, если нужно измерить шаг некой резьбы, отсчитайте 20 витков, чтобы уменьшить погрешность измерения (если есть это количество витков, если нет, берите меньше). Предположим, при измерении получите длину резьбы 127 мм. Поделите это число на 20 витков, и получите 6,35 мм. Это шаг резьбы в миллиметрах.

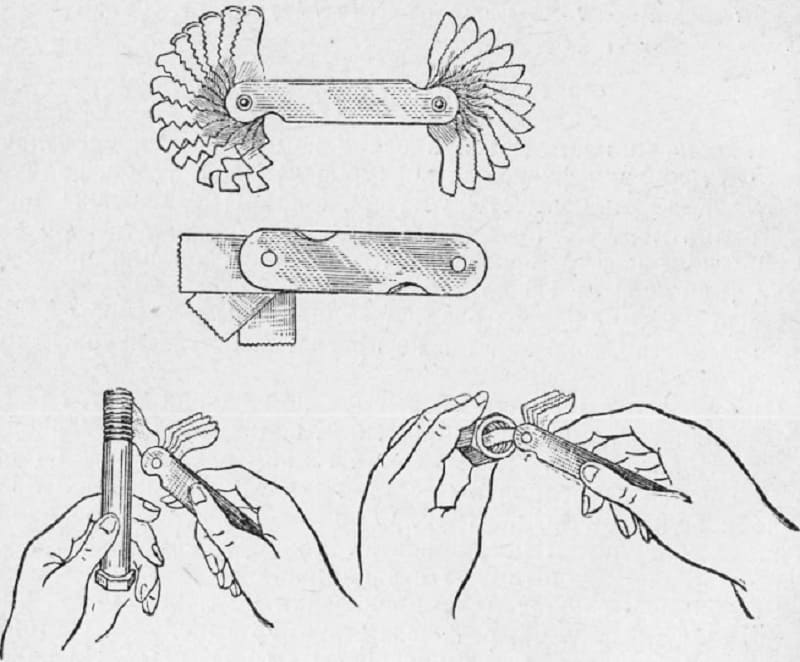

Поскольку подавляющее большинство резьб делается по утвержденным стандартам для того, чтобы унифицировать это соединение, измеряйте шаг резьбы резьбомером. Этот прибор представляет собой набор специальных стальных пластин, которые имеют вырезы, соответствующие различным видам резьбы.

На пластину нанесены значения, соответствующие той или иной длине шага в миллиметрах или долях дюйма. Производите измерение, прикладывая к резьбе различные пластины параллельно оси резьбы, и проверяйте просвет между зубцами на свет.

Если он пропадает, значение на пластине является тем, которое указывает на шаг измеряемой резьбы.

Внимание, только СЕГОДНЯ!

Все интересное

Метрическая резьба получила столь большое распространение благодаря очевидной простоте изготовления изделий и легкости монтажа. Однако главным плюсом, поспособствовавшим такой популярности, стала возможность создания разборных конструкций без…

В домашнем хозяйстве довольно часто требуется изготовить деталь с метрической внутренней или наружной резьбой. Для этого используются специальные инструменты — метчик и плашка. Выбор заготовки для нарезания резьбы Диаметр прутка или отверстия…

Калибровка измерительного оборудования

Калибровка средств измерений должна выполняться относительно регулярно, чтобы они хорошо выполняли свои функции. Безусловно, калибровать школьную линейку или портновский метр нет смысла, однако контролировать точность данных имеет смысл.

Калибровку следует проводить, когда обнаруживается, что измерительный инструмент превышает допустимую погрешность измерения. Регулировку также следует производить, когда считается, что инструмент стал работать медленнее, чем раньше. Как пример, это все часы и другие подобные измерительные инструменты.

Цель калибровки — определение соответствия данного инструмента метрологическим условиям.

Как определить шаг резьбы. Метрическая и дюймовая резьба. Статьи компании «Крепсила»

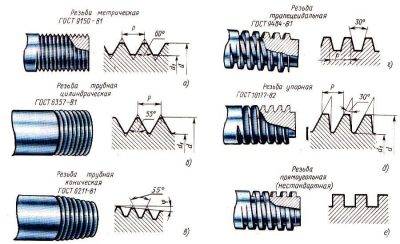

Существуют различные типы резьбы: от художественной до машиностроительной. Последняя представляет собой винтовую нарезку, нанесенную по спирали на стержень с круглым сечением или на поверхность отверстия. В современном строительстве, машиностроении и даже быту наиболее распространенными считаются две резьбовые системы — метрическую и дюймовую.

На самом деле в международной системе существует огромное количество различных стандартов. Но в русскоязычных странах принято использовать стандарт метрической резьбы ISO DIN 13:1988 с углом наклона вершины профиля. Отечественные стандарты, определяющие данный тип резьбы, — ГОСТ 24705-2004 и ДСТУ ГОСТ 16093:2019.

Метрическая резьба

Главное отличие резьбы данного типа от подобных ей в том, что только в метрической резьбе угол профиля равняется 60° (существует еще резьба с углом 55° и 47°).

Метрическая резьба используется повсеместно, в том числе в метрическом крепеже. Из-за ее широчайшего применения потребовалось создать внушительное количество разновидностей, чтобы приспособить данную универсальную резьбу под различные ситуации.

Виды метрической резьбы

- Левая, правая.

- Однозаходная, двухзаходная, трехзаходная.

- Трапециодальная (классическая и упорная), прямоугольная, треугольная, круглая, цилиндрическая (трубная, коническая).

- Ленточная, модульная, питчевая и пр.

Левая и правая метрическая резьба

Виды метрической резьбы

Дюймовая резьба

Дюймовая резьба имеет угол профиля 55°. Главной единицей измерения дюймовой (имперской) системы, как не трудно догадаться, является дюйм. На письме он обозначается верхней кавычкой, стоящей без пробела сразу после числа: 2″.

Самыми известными стандартами дюймовой резьбы называют UNC и UNF.

Как определить шаг резьбы

Определить шаг резьбы нужно при выборе резьбонадрезного инструмента или сверла для пробуривания отверстия под элемент в какой-либо поверхности. Также необходимо тщательно подбирать друг к другу сопрягаемые элементы при организации болтового, винтового, шпилечного или иного разборного резьбового узла. Определить шаг резьбы можно различными способами.

Определение шага резьбы с помощью резьбомера (шаблона)

Такое название носит специальный инструмент, состоящий из специальных пластин (гребенок), на одной из сторон которой располагаются выступы, помогающие определить шаг резьбы. Пластины закреплены на одной или двух осях, объединенных в общем корпусе. Существуют отдельные шаблоны для метрической и дюймовой резьбы. Легко отличить их друг от друга помогает маркировка: на первых стоит знак 60°, на вторых — 55°.

Достоинство такого метода в том, что он является самым точным (при умелом обращении с инструментом). При производстве шаблонов используются специальные стали, не поддающиеся сжатию и расширению под влиянием различных температур. Это позволяет использовать резьбомеры практически в любых погодных условиях.

Определение шага резьбы с помощью линейки

Этот способ не может дать стопроцентного результата, но он прекрасно подходит для тех случаев, когда нет иного варианта решения поставленной задачи. Чтобы узнать число витков с помощью линейки, следует определить общую длину резьбового участка и посчитать количество витков на этом расстоянии. Далее требуется просто разделить длину на число подсчитанных нитей — ответ и будет полученным значением шага резьбы.

Этот способ может иметь иную модификацию. Если у вас есть кусок бумаги, то следует приложить его к резьбовому участку и сильно прижать. На получившемся отпечатке делают замер (с помощью линейки или иного измерительного инструмента) сразу нескольких участков: двух, трех или больше, — а после разделить длину выбранного участка на количество витков в ней. Процесс аналогичен описанному в предыдущем абзаце.

Определение шага резьбы с помощью штангенциркуля

Для этого следует произвести измерения так, как показано на рисунке. Полученное значение соотнести с тем, которое приводится в таблице, и узнать правильное значение шага для метрической или дюймовой системы соответственно.

Таблица соответствия диаметром и шагов метрической резьбы

| Наружный диаметр, мм | Внутренний диаметр, мм | Шаг резьбы, витков на дюйм | Шаг резьбы | BSP | Метрика | Дюйм UNF | Дюйм NPT |

| 9,3-9,7 | 8,5-8,9 | 28 | — | 1/8″ | — | — | — |

| 9,3-9,7 | 8,5-8,9 | 27 | — | — | — | — | 1/8″ |

| 9,7-9,9 | 8,2-8,6 | — | 1,5 | — | M10x1,5 | — | — |

| 10,9-11,1 | 9,7-10,0 | 20 | — | — | — | 7/16″-20 | — |

| 11,6-11,9 | 10,2-10,6 | — | 1,5 | — | M12x1,5 | — | — |

| 12,4-12,7 | 11,3-11,6 | — | — | — | — |

Устройство и функционал

Резьбомер – это набор шаблонов, изготовленных из прочных металлических пластин. Их толщина около 1 мм. Один конец пластин имеет вырезы, калибром сопоставимые с измеряемой резьбой – шагом и профилем. Такие пластинки с зубчиками мастера называют гребенками. Метрические гребенки имеют обозначение шага резьбы, дюймовые — количество ниток помещающихся в одном дюйме.

Основной функционал приспособления – достаточно точно установить:

- Износ резьбы.

- Шаг резьбы.

- Число ниток резьбы на единицу расстояния.

- Изготовление резьбы по ГОСТу.

Прежде, чем начать работу с устройством, необходимо убедиться в его исправности. Повреждения и деформация должны исключаться. Исследуемый участок резьбы освобождается от масла и иных грязных компонентов. Заусеницы и дефекты устраняются. Из всей массы выбирается одна гребенка, которая плотно совпадет с профилем изучаемой резьбы. При этом никаких просветов быть не должно. Замеры невозможно сделать без штангенциркуля. Он определяет диаметр резьбы.

Какие бывают приспособления

На что нужно обратить внимание, чтобы не допустить ошибки при выборе продукции? Лучшие производители выпускают два типа популярных моделей:

| Вид | Описание |

|---|---|

| Метрические | Применяется при работе с заготовками, которые обладают метрической градацией. Приспособление используется для измерения шага и профиля нарезки с диаметром от 1 до 600 мм. Количество пластин в наборе – 20 штук. Представляют собой зубчатые гребенки, изготовленные из прочной стали. Главная их функция – выяснить коэффициент нарезки от 0,4 до 7 мм. Правильное название инструмента – метрический прибор. В состоянии дать оценку правильности креплений (гаек, болтов, шпилек и так далее). Несмотря на простоту конструкции, она достаточно прочная. На корпусе нанесена соответствующая маркировка «М60». Входит в перечень основных инструментов в приборостроении, машиностроении и иных аналогичных направлениях деятельности. |

| Дюймовые | Рассчитан на работу с дюймовыми нарезками. Незаменимая вещь в сантехнике, авиастроении, радиоэлектронике, станкостроении. Вне зависимости от того, продукция от отечественного или иностранного производителя, в наборе имеется 17 зубчатых пластин. От метрического приспособления отличаются углом расположения. У наименьшей гребенки количество витков – 28. Наибольшая обладает 4 гранями. Шаг определяется исходя из количества нитей в расчете на 1 дюйм. На корпус нанесена маркировка «Д55». Выпускаются устройства для профессионального и бытового применения. Незаменимый помощник при починке сантехнических приборов в домашних условиях. |

Какой лучше купить товар, зависит от многих факторов. В продаже можно встретить, помимо основных, и другие варианты популярных моделей:

- Универсальные. По мнению покупателей, самый идеальный прибор для тех, кто постоянно сталкивается с необходимостью измерения резьбы и выяснения ее состояния. Набор состоит из пластин для калибровки метрической и дюймовой шкалой. Предназначен для работы с любым типом нарезки. Изготавливается из прочного и износостойкого материала. Пользуется большой популярностью у слесарей.

- Трапецеидальные. Устройство создано специально для работы с трапецеидальными нарезками. Носят название «Т-резьбомеры».

Характеристики устройств

Резьба, вне зависимости от того, метрическая она или дюймовая, бывает наружной или внутренней. Основными параметрами принято считать:

- Глубину. Расстояние между вершиной и основанием.

- Шаг. Представляет собой расстояние между вершинами соседних витков.

- Внутренний диаметр. Размер цилиндра с имеющимися витками.

- Наружный диаметр. Измеряется по вершинам витка. Параметр заготовки в месте нарезки.

- Угол профиля. Расстояние между боковыми частями профиля в осевой плоскости. Измерение осуществляется в градусах.

Как узнать размер заклепки

Полнотелые заклепки, оснащенные замыкающей головкой и устанавливающиеся с помощью молотка представлены в документах в виде аббревиатуры DxL. Расшифровка следующая:

- D — показатель диаметра тела;

- L — показатель длины.

В зависимости от используемых нормативов ГОСТ и конструкции полнотелой заклепки, возможна разница между способами определения длины метиза, поэтому предусмотрено 3 отдельных группы по видам:

- с выступающей головкой;

- крепежный элемент с потайной головкой;

- вариант с полупотайной головкой.

При изготовлении применяются разные ГОСТы:

- для метизов с головкой в форме цилиндра ГОСТ 10303-80;

- варианты с потайной головкой производятся согласно ГОСТ 10300-80;

- метизы с полукруглой формой головки ГОСТ 10299-80;

- полупотайной вариант ГОСТ 10301-80.

Также встречаются отрывные заклепки, монтаж которых производится за счет пистолета. Метизы в этом случае тоже обозначаются, как и предыдущие.

Если рассматривать стандарты производства, то можно выделить следующие:

- отрывные крепежные элементы с цилиндрической формой головки DIN 7337, ISO 15977, ISO 15979, ISO 15981, ISO 15983, ISO 16582;

- вариант, оснащенный потайным вариантом головки DIN 7337, ISO 15978, ISO 15980, ISO 15984.

Метрическая резьба

Самым распространенным видом резьбовых соединений является метрическая резьба. Ее профиль выполняется в соответствии с ГОСТ 9150-81 в форме равностороннего треугольника с углом 60°. Шаг метрической резьбы может составлять 0,25-6 мм, а внешний диаметр — от 1 мм до 600 мм. Такой тип резьбового соединения применяется при изготовлении большинства крепежных деталей.

Кроме того, применяется коническая метрическая резьба с диаметром 6–60 мм конусностью 1:16. Этот тип нарезки позволяет выполнять герметичные соединения. При ее использовании достигается стопорение крепежа, что исключает необходимость применения стопорных гаек.