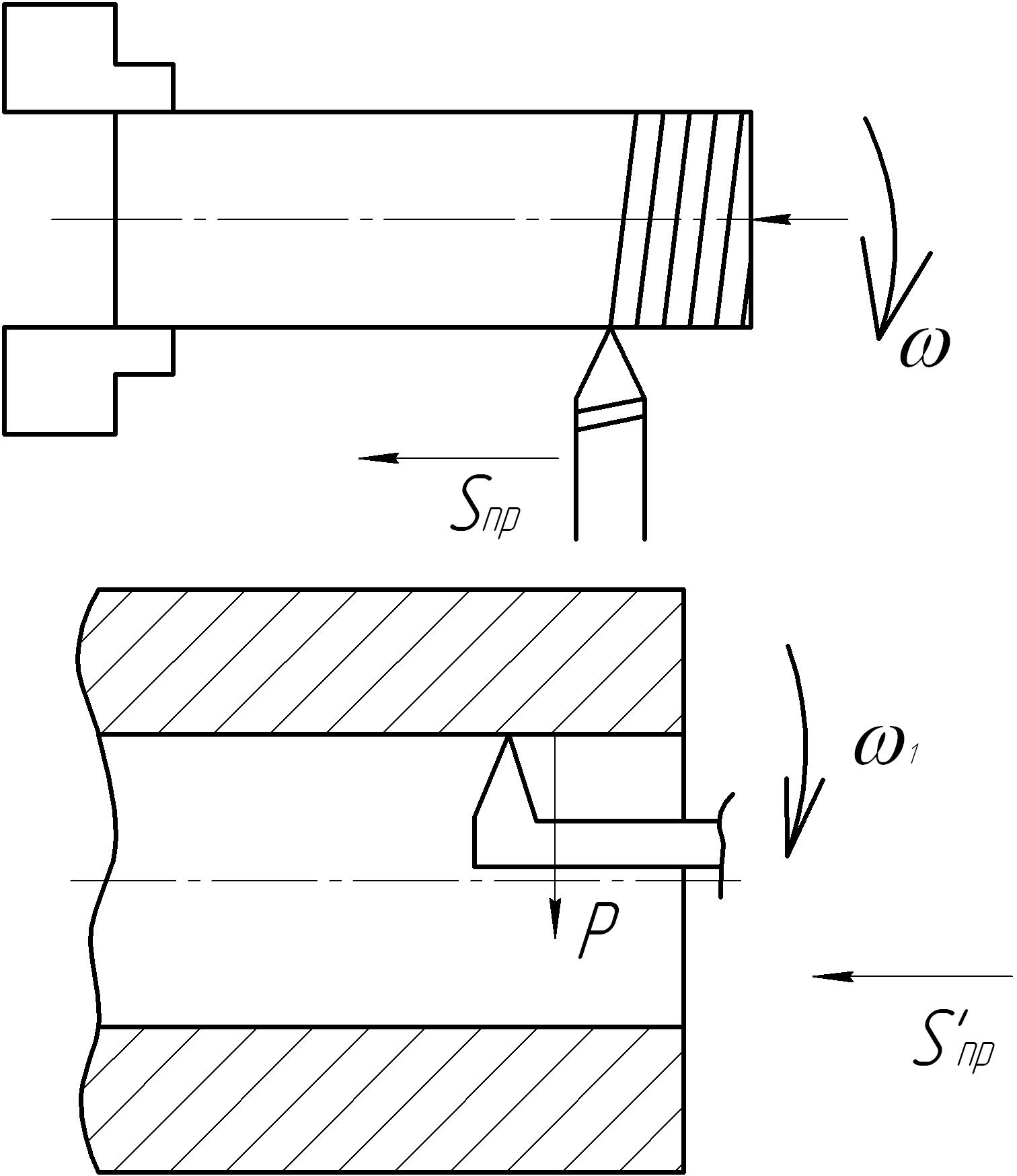

Принцип нарезки резьбы на токарном станке

К вращающейся заготовке, закрепленной в шпинделе, подводится инструмент. Инструмент врезается в заготовку и перемещается вдоль неё с одинаковой скоростью. Вершина инструмента оставляет на заготовке линию в виде спирали, называемую винтовой.

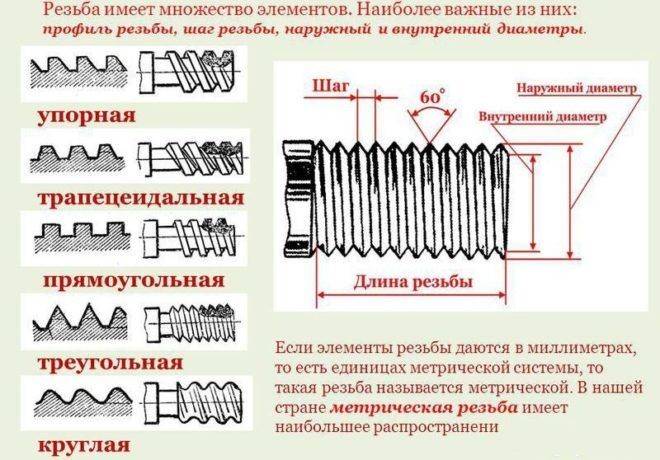

У резьбы выделяют такие параметры:

- Расположение. Резьба может находиться на внутренней и наружной поверхности.

- Направление. Выделяют левые и правые резьбы. Изделие с правой резьбой закручивается по часовой стрелке, это направление более распространено.

- Шаг. Представляет собой расстояние между одинаковыми точками соседних винтовых линий, измеренное вдоль центральной оси заготовки. Регулируется отношением скорости перемещения инструмента к скорости вращения заготовки.

- Наклон винтовой линии. Это понятие связано с шагом. Определяется относительно перпендикулярной плоскости к оси заготовки. Тангенс угла наклона равен шагу, разделенному на произведение π и внешнего диаметра заготовки.

- Тип опорной поверхности. Выделяют цилиндрические и конические резьбы.

- Профиль. Представляет собой контур резьбы в продольном сечении. В зависимости от профиля резьбы делят на треугольные, прямоугольные и трапециевидные.

- Количество резьбовых линий. По этому параметру резьбы можно разделить на однозаходные и многозаходные. Количество заходов видно на торцах резьбы, в зависимости от этого параметра различается расстояние, которое проходит вкручиваемая или накручиваемая деталь за один оборот.

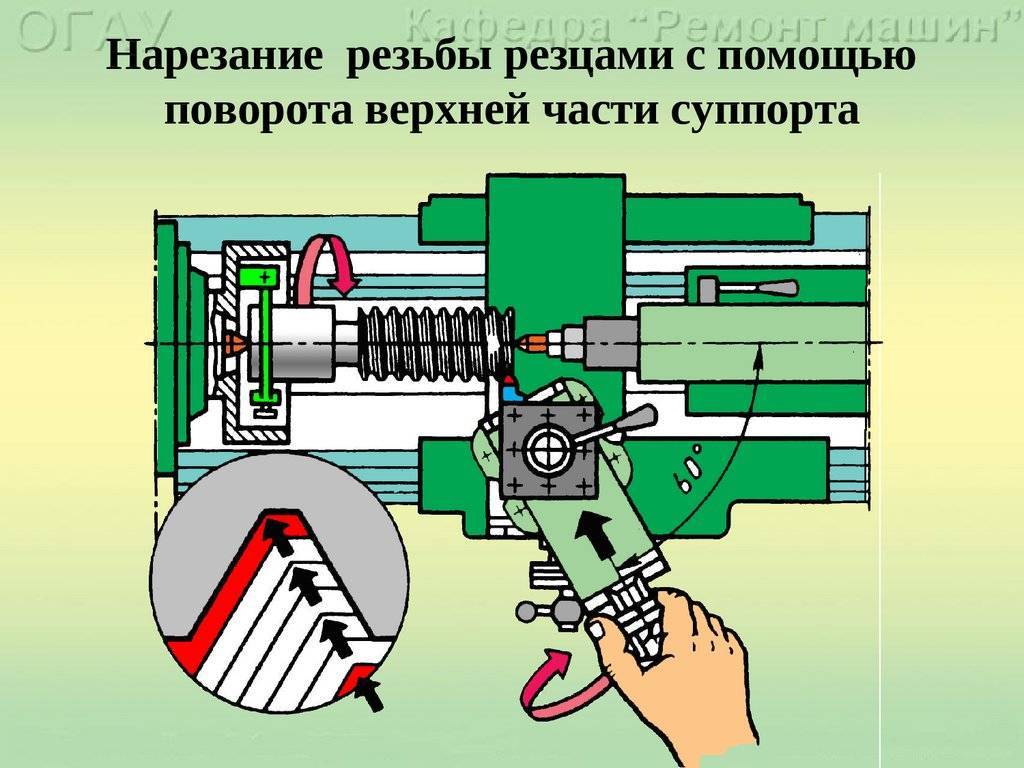

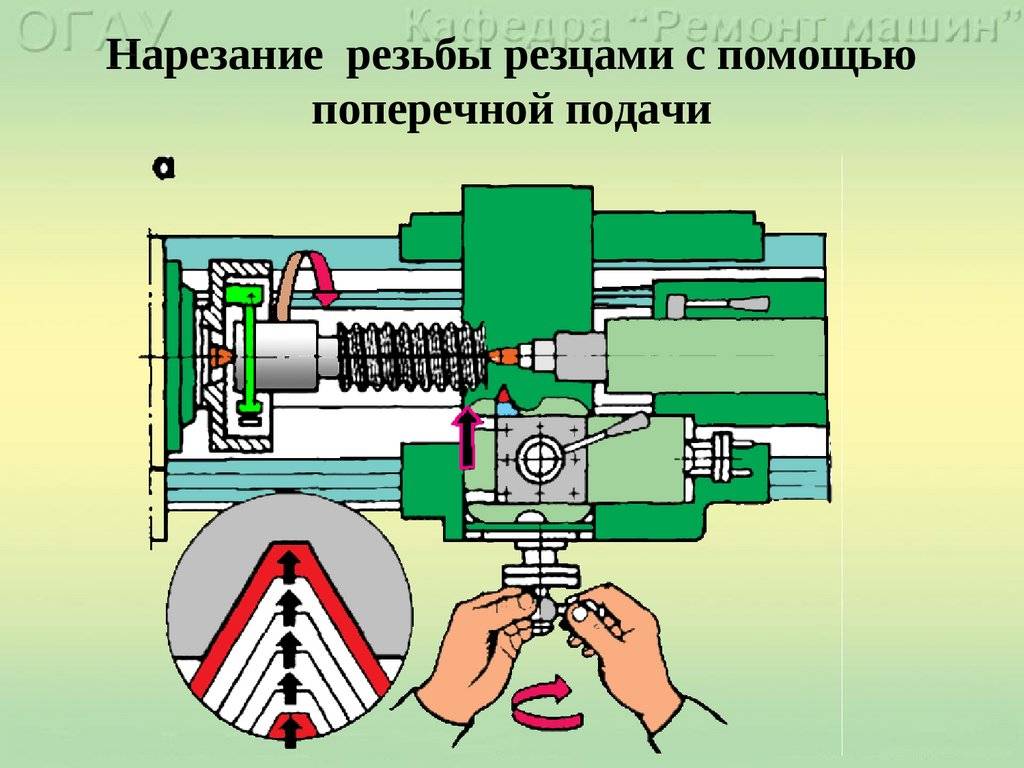

Нарезание резьбы при помощи резцов

Наиболее широкое применение имеет нарезание резьбы специальным резьбовым резцом. Профиль режущей кромки резца определяет профиль резьбы. Режущая кромка выполняется из твердых и быстрорежущих сплавов.

Предварительная подготовка детали перед нарезанием наружной резьбы заключается в её обточке до диаметра, который меньше диаметра резьбы на 1/40-1/12. Во время нарезания резьбы происходит деформация металла, и наружный диаметр резьбы возрастает. Аналогичная подготовка, только в противоположную сторону, производится для нарезания внутренней резьбы. В этом случае обрабатывается отверстие диаметром, большее на 0,2-0,4 мм при работе с вязкими материалами, такими как сталь, титан, бронза, и на 0,1-0,02 мм при обработке хрупких материалов: бронзы, чугуна, высокопрочной стали.

Нарезание резьбы при помощи резцов выполняется в несколько проходов. После одного прохода резец перемещается в исходное положение. Нарезание резьбы производится только одной режущей кромкой инструмента, одновременное использование двух кромок приводит к снижению качества поверхности. Количество черновых и чистовых проходов определяется материалом заготовки, резцом, высотой резьбы, требованиями к чистоте поверхности резьбы.

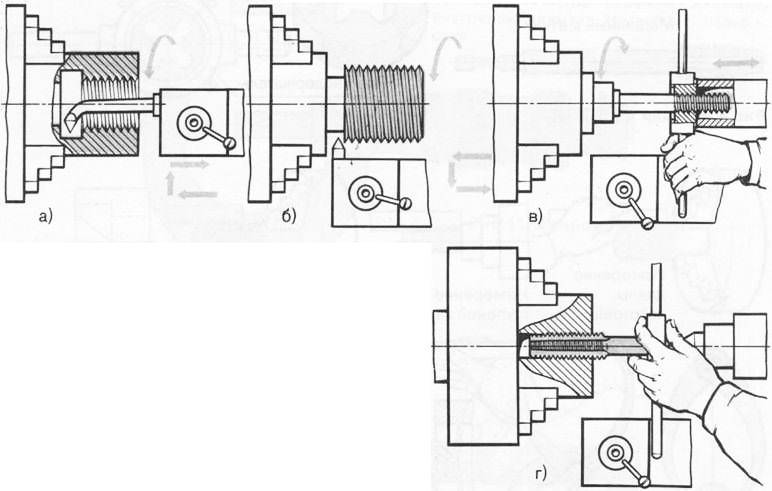

Плашка предназначается для нарезания наружной резьбы, а метчик — для внутренней. Предварительная обработка поверхностей также выполняется с учетом деформации металла. Недостатком этого способа создания резьбы выступает ограничение диаметра. Плашками нарезают резьбу диаметром до 30 мм, а метчиками до 50 мм.

На токарно-винторезных станках плашка устанавливается в патроне, закрепляемом в пиноли задней бабки. Скорость резания стальных заготовок составляет 3-4 м/мин, чугунных 2-3 м/мин, мягких медных сплавов 10-15 м/мин.

Метчик во многих случаях позволяет выполнить резьбу за один проход. Для твердых материалов применяются комплекты из 2-3 инструментов. Черновой метчик удаляет 75% металла, чистовой выполняет доводку. Скорость резки стали составляет 5-12 м/мин, чугуна — 6-22 м/мин. При нарезке резьбы подается СОЖ.

Нарезание резьбы при помощи резьбонарезных головок

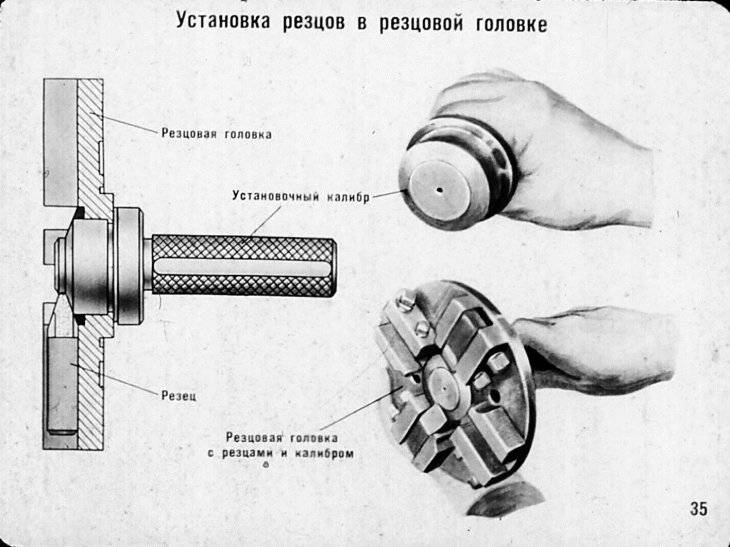

Для получения резьбы на револьверных станках и токарных автоматах используются резьбонарезные головки. Они представляют собой достаточно сложные устройства по сравнению с резцами, метчиком и плашкой.

Головки для нарезания наружной резьбы представляют собой полый цилиндр, в котором находятся гребенки — элементы с режущей поверхностью. После рабочего прохода гребенки раскрываются, и во время обратного хода не касаются резьбы.

Головки, предназначенные для формирования внутренней резьбы, имеют противоположное строение. Они выполнены в виде вала, в передней части которого находятся гребенки. Их число зависит от диаметра головки. Режущая кромка гребенок обладает заходным конусом, который упрощает начало нарезки резьбы. Настройка гребенок на диаметр производится при помощи резьбового калибра или эталонной детали.

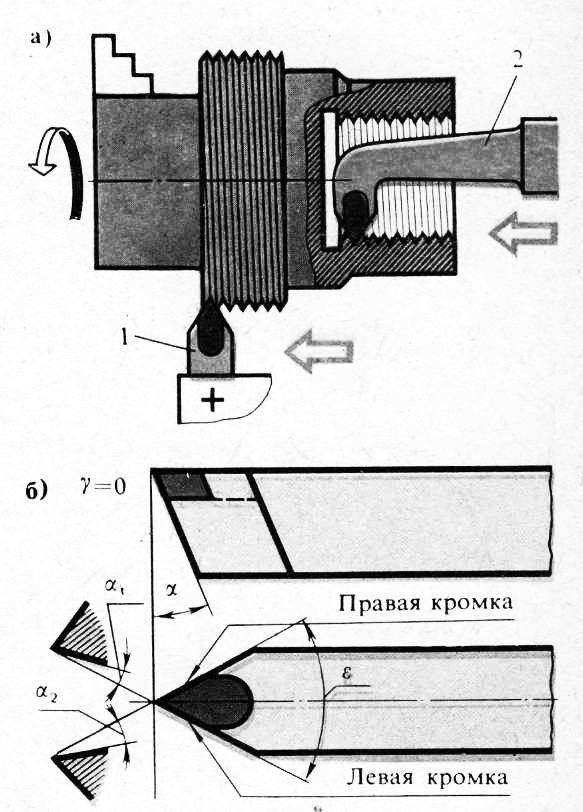

2 Нарезание внутренней и наружной резьбы резцом

Именно резьбонарезной резец (ГОСТ 18876–73) из быстрорежущей стали чаще всего используется для выполнения резьбы. Такие резцы, геометрия коих аналогична геометрии фасонных приспособлений для резки, делят на три вида:

- призматические;

- стержневые;

- круглые.

Резьба внутреннего типа выполняется смонтированными в оправку прямыми резцами или же изогнутыми их разновидностями, наружная – отогнутыми либо прямыми. При этом кромки инструмента обязаны быть аналогичными профилю резьбы.

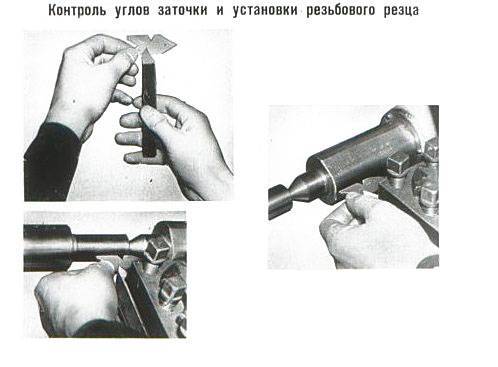

Важные особенности использования рассматриваемых приспособлений:

- Передний угол резцов зависит от обрабатываемого материала. Он варьируется в пределах от 0 до 25°. Для заготовок из сталей передний угол равняется 0°, из высоколегированных сталей, характеризуемых повышенным противодействием высоким температурам, – от 5 до 10°. В целом для цветных и вязких материалов этот угол имеет большие показатели, для хрупких и твердых – малые.

- Вершина режущего инструмента зависит от конфигурации впадины резьбы, которую выполняют. Она бывает с фаской или скругленной.

- Величина задних боковых углов резцов подбирается так, чтобы в процессе выполнения работ на станке боковые части инструмента не терлись о винтовую резьбовую поверхность. Чаще всего указанные углы с левой и правой стороны выбирают одинаковыми. Их величина равняется 6–8°, если угол подъема резьбы составляет более 4°, либо 3–5° в случаях, когда угол менее 4°.

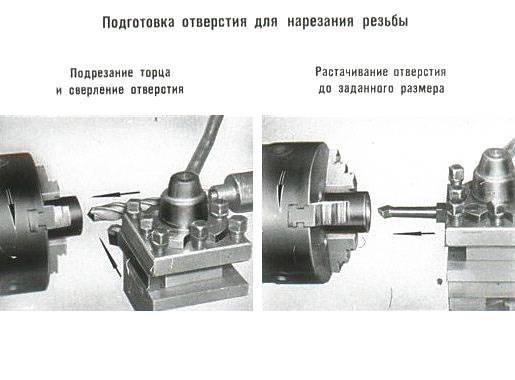

- В отверстиях резьбы нарезают после их расточки либо сразу после операции сверления.

Типы и свойства резцов

Токарный резец по металлу состоит из державки и рабочей головки. Качество обработки деталей напрямую зависит от этих элементов. Державка имеет прямоугольное или квадратное сечение. С ее помощью резец фиксируется на токарном станке.

Рабочей головкой обрабатывают детали. Она составлена из различных режущих плоскостей и кромок. Угол затачивания головки обусловлена материалом, из которого изготовлена деталь.

Наружную и внутреннюю резьбу нарезают резьбонарезными резцами разных типов.

Резьбонарезные резцы

Самые используемые из них:

- стержневые;

- призматические;

- круглые.

Стержневые резцы состоят из стержня с рабочей головкой. Эти типы бывают разных профилей. Самые износостойкие — резцы, к которым припаяны твердосплавные рабочие грани. Они не нуждаются в частом точении, так как долго остаются острыми.

Призматические резцы применяют для обработки только внешней стороны болванки. Их преимущество перед стержневыми – способность обрабатывать большие поверхности. Но их следует чаще подвергать перетачиванию.

Круглые резцы используют в процессе нарезания резьбы внутренней и наружной. Эти инструменты очень удобны в работе, область использования их достаточно широка. Круглые резцы допускают многоразовое перетачивание.

Резьбовые резцы круглые

По конструктивным отличиям металлорежущие инструменты делятся на несколько типов:

- прямые;

- изогнутые;

- отогнутые;

- оттянутые.

Вершина любого резьбового инструмента — скругленная головка или фаска. Профиль резьбы формируется резцом должной конфигурации. Режущими инструментами гнутой формы нарезают резьбовую нить на поверхности болванки.

Прямые резцы здесь используются редко. Резьбу внутри детали совершают изогнутыми резцами, иногда прямыми, закрепленными в специальном держателе.

Резцы разделяются по категориям:

- изготовленные из быстрорежущей легированной стали;

- с напаянными на рабочий элемент твердосплавными пластинами;

- режущие приспособления со сменными многогранными пластинами, закрепленными на головке.

По направлению следования винтовой нарезки, инструменты дифференцируют на правые и левые. При работе первыми подача идет слева направо, вторыми — подача идет влево. Правые используют чаще.

Режем резьбу плашкой

Методы получения резьб

Резьбовые соединения используются в машиностроении и строительстве. Применение метизов с резьбой позволяет соединять детали механизмов и конструктивные элементы при строительстве посредством использования болтов, гаек, винтов, шпилек. Изделия с резьбой предназначены и для передачи усилий или движения в механизмах типа домкрат, редуктор, пресс, станок.

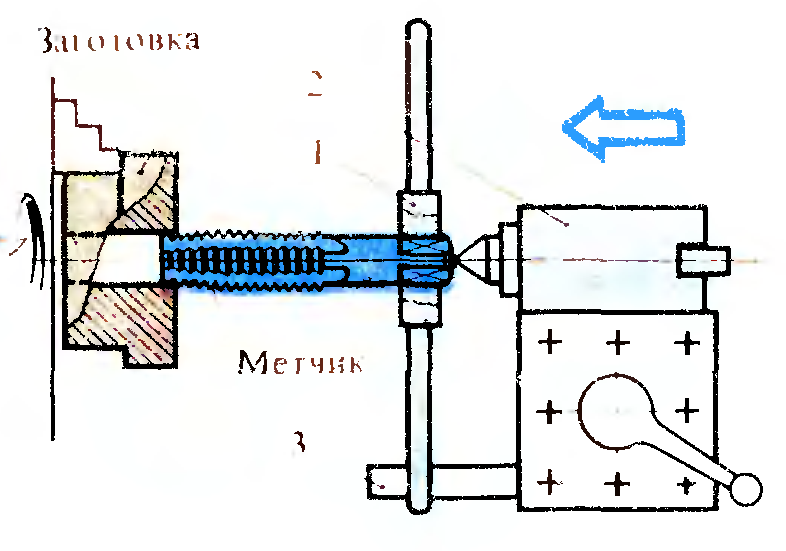

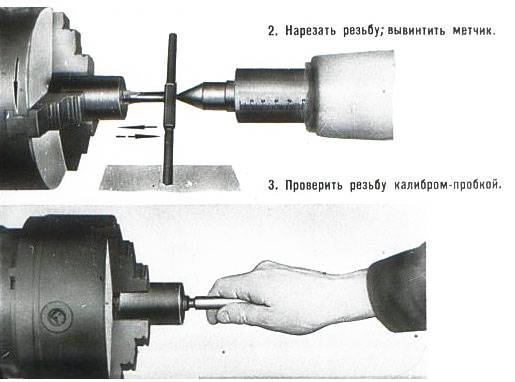

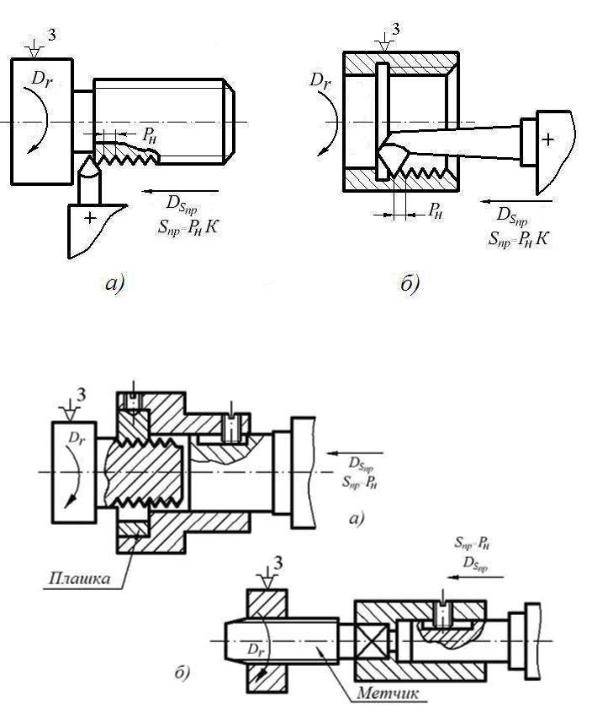

Схема нарезание резьбы метчиком на токарном станке

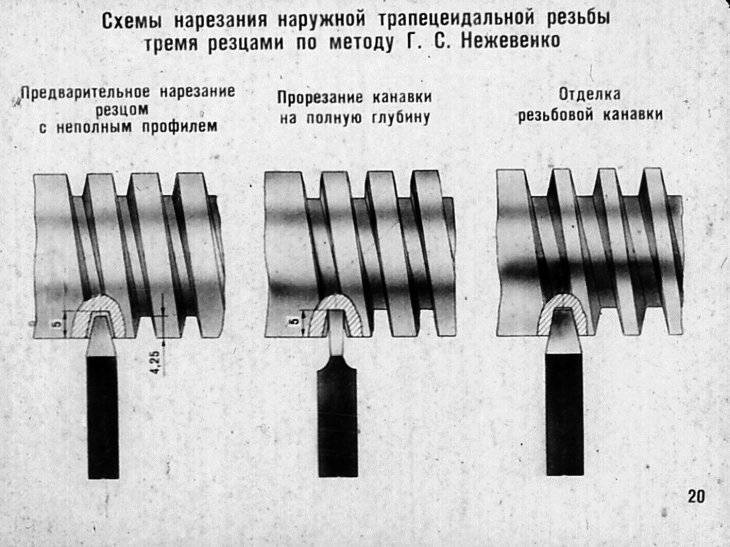

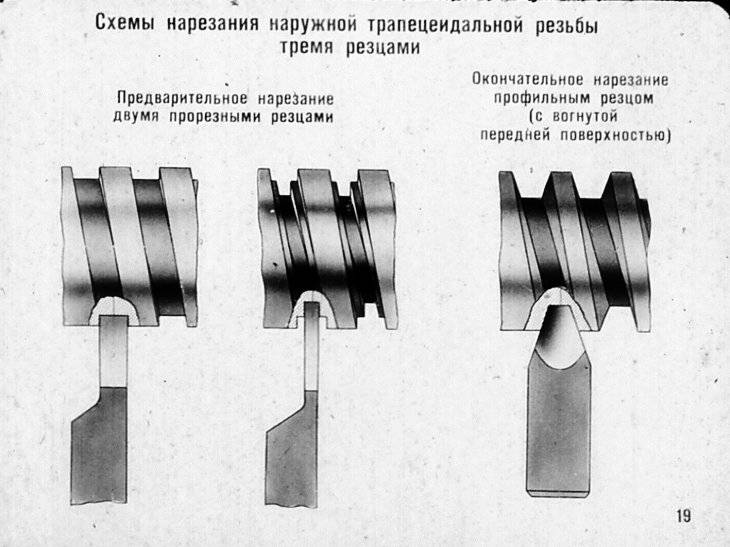

Домкраты и ходовые винты изготавливают с трапецеидальной резьбой.

Существуют следующие способы изготовления резьб:

- вручную (метчиком или плашкой);

- на станках:

- токарно-винторезном (мод. 16К20);

- резьбонакатных с применением роликов и плоских плашек;

- фрезерных (мод. РТС 161Ф4) для получения резьб с большой величиной шага;

- шлифовальных с использованием кругов с заданным профилем для изготовления мелких и точных резьб;

- винторезных (мод. 1622);

- для нарезки резьб на гайках (мод. 2064);

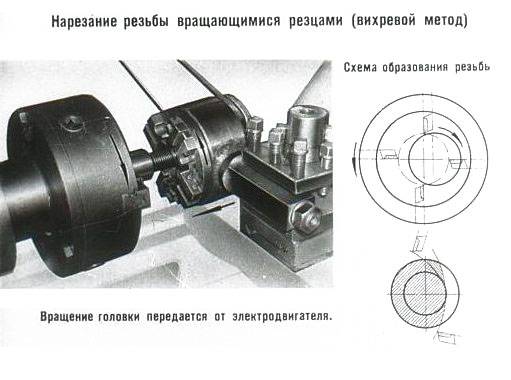

- обеспечивающих вихревое нарезание резьб с использованием многорезцовых головок.

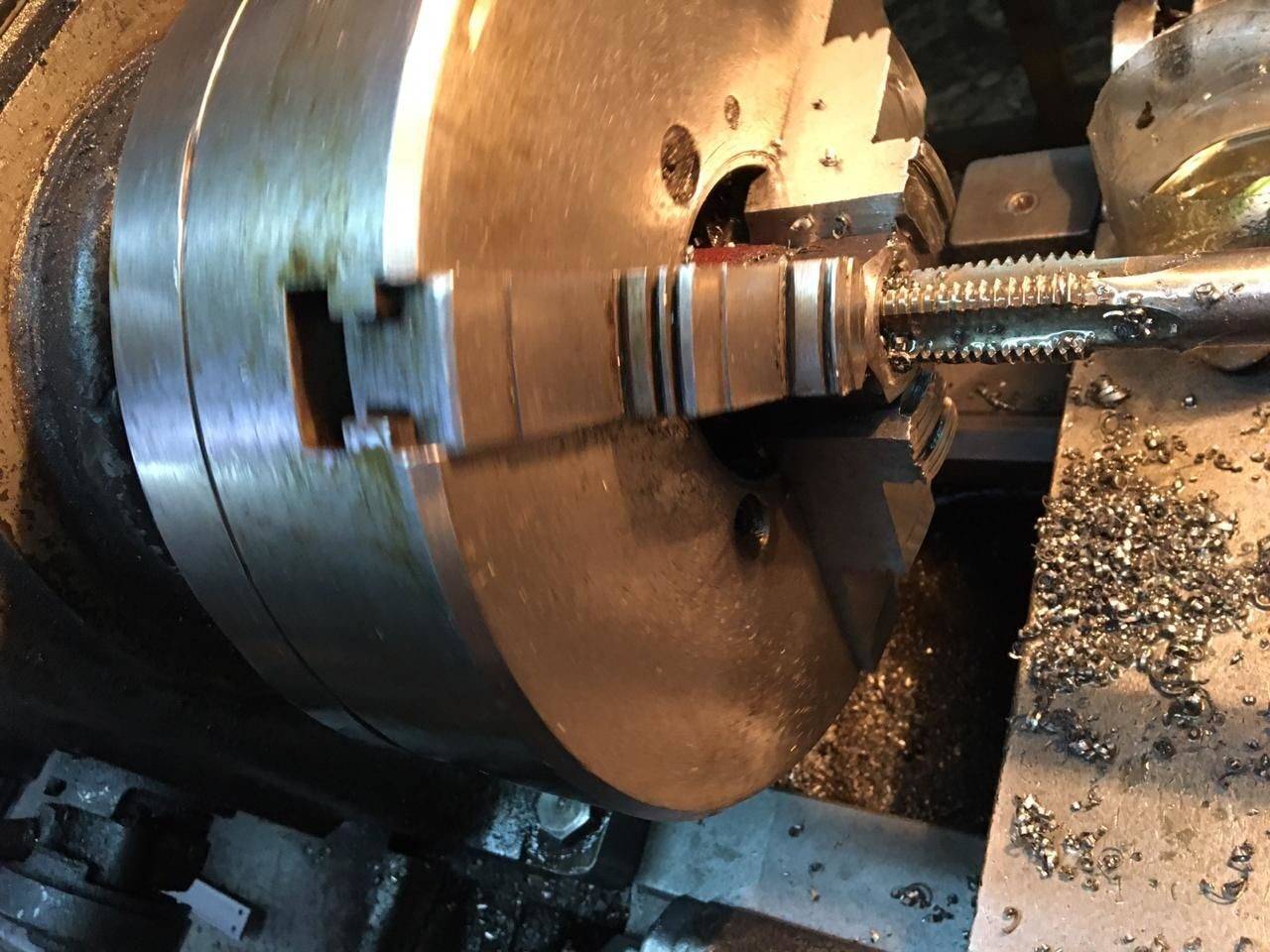

Вихревое резание обеспечивается 4 резцами, расположенными во вращающейся головке, от своего двигателя. Это приспособление закрепляют на суппорте токарного станка. За счёт поочередного врезания резцов обеспечивается высокая скорость обработки, так как резцы нагреваются незначительно. Этим же обеспечивается меньшая шероховатость получаемой резьбовой поверхности и повышенная точность профиля.

Видео нарезании резьбы на токарно-винторезном станке 1К62

Принцип нарезки резьбы на токарном станке

К вращающейся заготовке, закрепленной в шпинделе, подводится инструмент. Инструмент врезается в заготовку и перемещается вдоль неё с одинаковой скоростью. Вершина инструмента оставляет на заготовке линию в виде спирали, называемую винтовой.

У резьбы выделяют такие параметры:

- Расположение. Резьба может находиться на внутренней и наружной поверхности.

- Направление. Выделяют левые и правые резьбы. Изделие с правой резьбой закручивается по часовой стрелке, это направление более распространено.

- Шаг. Представляет собой расстояние между одинаковыми точками соседних винтовых линий, измеренное вдоль центральной оси заготовки. Регулируется отношением скорости перемещения инструмента к скорости вращения заготовки.

- Наклон винтовой линии. Это понятие связано с шагом. Определяется относительно перпендикулярной плоскости к оси заготовки. Тангенс угла наклона равен шагу, разделенному на произведение π и внешнего диаметра заготовки.

- Тип опорной поверхности. Выделяют цилиндрические и конические резьбы.

- Профиль. Представляет собой контур резьбы в продольном сечении. В зависимости от профиля резьбы делят на треугольные, прямоугольные и трапециевидные.

- Количество резьбовых линий. По этому параметру резьбы можно разделить на однозаходные и многозаходные. Количество заходов видно на торцах резьбы, в зависимости от этого параметра различается расстояние, которое проходит вкручиваемая или накручиваемая деталь за один оборот.

Нарезание резьбы при помощи резцов

Наиболее широкое применение имеет нарезание резьбы специальным резьбовым резцом. Профиль режущей кромки резца определяет профиль резьбы. Режущая кромка выполняется из твердых и быстрорежущих сплавов.

Предварительная подготовка детали перед нарезанием наружной резьбы заключается в её обточке до диаметра, который меньше диаметра резьбы на 1/40-1/12. Во время нарезания резьбы происходит деформация металла, и наружный диаметр резьбы возрастает. Аналогичная подготовка, только в противоположную сторону, производится для нарезания внутренней резьбы. В этом случае обрабатывается отверстие диаметром, большее на 0,2-0,4 мм при работе с вязкими материалами, такими как сталь, титан, бронза, и на 0,1-0,02 мм при обработке хрупких материалов: бронзы, чугуна, высокопрочной стали.

Нарезание резьбы при помощи резцов выполняется в несколько проходов. После одного прохода резец перемещается в исходное положение. Нарезание резьбы производится только одной режущей кромкой инструмента, одновременное использование двух кромок приводит к снижению качества поверхности. Количество черновых и чистовых проходов определяется материалом заготовки, резцом, высотой резьбы, требованиями к чистоте поверхности резьбы.

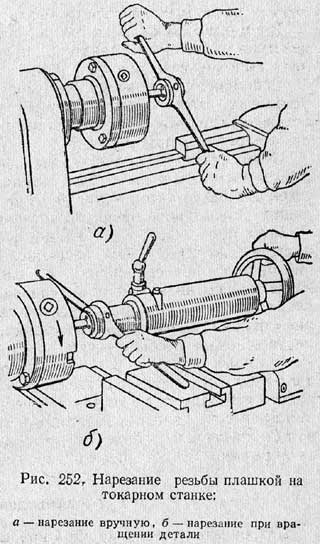

Плашка предназначается для нарезания наружной резьбы, а метчик — для внутренней. Предварительная обработка поверхностей также выполняется с учетом деформации металла. Недостатком этого способа создания резьбы выступает ограничение диаметра. Плашками нарезают резьбу диаметром до 30 мм, а метчиками до 50 мм.

На токарно-винторезных станках плашка устанавливается в патроне, закрепляемом в пиноли задней бабки. Скорость резания стальных заготовок составляет 3-4 м/мин, чугунных 2-3 м/мин, мягких медных сплавов 10-15 м/мин.

Метчик во многих случаях позволяет выполнить резьбу за один проход. Для твердых материалов применяются комплекты из 2-3 инструментов. Черновой метчик удаляет 75% металла, чистовой выполняет доводку. Скорость резки стали составляет 5-12 м/мин, чугуна — 6-22 м/мин. При нарезке резьбы подается СОЖ.

Нарезание резьбы при помощи резьбонарезных головок

Для получения резьбы на револьверных станках и токарных автоматах используются резьбонарезные головки. Они представляют собой достаточно сложные устройства по сравнению с резцами, метчиком и плашкой.

Головки для нарезания наружной резьбы представляют собой полый цилиндр, в котором находятся гребенки — элементы с режущей поверхностью. После рабочего прохода гребенки раскрываются, и во время обратного хода не касаются резьбы.

Головки, предназначенные для формирования внутренней резьбы, имеют противоположное строение. Они выполнены в виде вала, в передней части которого находятся гребенки. Их число зависит от диаметра головки. Режущая кромка гребенок обладает заходным конусом, который упрощает начало нарезки резьбы. Настройка гребенок на диаметр производится при помощи резьбового калибра или эталонной детали.

Методы получения резьб

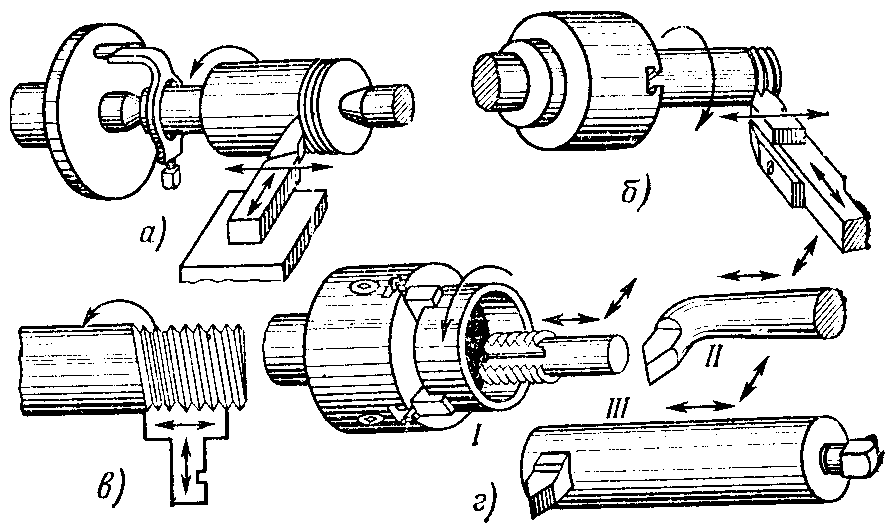

Резьбы на токарном танке нарезают разными способами в зависимости от типа соединения и размера детали:

- накаткой роликом;

- с применением плашек и метчиков;

- резцами.

При накатывании профильный твердый ролик выдавливает в теле метиза канавку, приподнимая металл выступа. Способ отличается высокой производительностью. Сама нить прочная за счет образующегося на поверхности наклепа. Таким способом можно изготавливать метизы из низкоуглеродистых пластичных сталей на автоматических линиях. Для накатки при изготовлении малых партий деталей, профильный ролик может устанавливаться на токарный станок. Диаметр ограничен 24–30 мм.

Нарезание резьбы на токарных станках осуществляется специальным инструментом: метчиками и плашками. Метод высокопроизводительный. Не зависимо от типа резьбы и количества заходов, она изготавливается за один проход. Повышение прочности и точности достигается использованием на диаметрах более 14 мм пары инструментов: чернового и чистового.

Резцом выполняются резьбы любого профиля. Диаметр и вес детали ограничивается техническими характеристиками станка.

Для точения конических резьб на конусе резьбового соединения применяется специальный инструмент и резец. Станок должен иметь все узлы, необходимые для настройки нарезки конических резьб. По таблицам, расположенным на передней бабке или верхней панели коробки передач, выставляется шаг резьбы. Деталь стачивается на конус по наружному размеру резьбы. Угол заточки 120⁰. Глубина резания регулируется салазками. После касания резца выставляется по лимбу.

В отдельных конически соединениях применяется нарезка метрической резьбы по конусу. Ход резца параллельно обрабатываемой поверхности выставляется поворотом салазок.

Способы проведения нарезки

Для создания наружной резьбы можно воспользоваться метчиком. При такой технологии перед началом выполнения поверхность детали проходит дополнительную обработку. Диаметр детали должен быть немного больше по сравнению с внутренним диаметром метчика.

Нарезание начинается с того, что снимается фаска, величина которой соответствует глубине профиля резьбы плашки. После этого плашку закрепляют в специальном патроне и непосредственно переходят к созданию резьбы. Скорость вращения детали должна соответствовать шагу резьбы. Если размер детали превышает несколько дюймов, то для создания резьбы используются специальные резцы.

Чтобы сделать трубную внутреннюю резьбу применяются метчики. Они изнутри прорезают трубу с нужными параметрами. Обычно нарезание такой резьбы делают на токарном станке в течение одного прохода. Если обрабатывается металл обладает повышенной твёрдостью или вязкостью, то используется комплект из двух или трёх метчиков.

При этом первый делает основную часть работы, а второй и третий делают резьбу, которая полностью соответствует заданным параметрам. В комплекте из двух инструментов при подаче первого выполняется 75%, а в комплекте из трёх — 60% работы.

Также для нарезания применяются резьбонарезные головки. На них крепится одновременно четыре резца, между которыми помещается деталь. Нарезка происходит аналогично тому, как это делается с помощью метчика.

При работе с метчиком на токарном станке также могут использоваться метчики, состоящие из двух участков. Первый из них является режущим, второй — калибровочным. В задачу режущей части входит создание профиля, а калибровочной — точная обработка для того, чтобы резьба соответствовала необходимым нормам.

Обозначения для резцов

Если на токарном станке делают резьбу с использованием специальных резцов, то важно выбрать такую модель, которая соответствует заданным параметрам. Для того, чтобы правильно выбрать деталь, достаточно узнать точное название

В нём указывают следующие характеристики:

Буквенная часть определяет тип резца. Каждый из них имеет свои сильные и слабые стороны, которые необходимо учитывать при выборе.

Цифры, характеризующие номинальный размер инструмента.

Указывают шаг резьбы, который можно создать этим резцом. Если их несколько, то в названии указывают самый мелкий из них.

Если предполагается создать многозаходную резьбу, то сообщают количество заходов и шаг

Последнее число берут в скобки.

Важно знать, для какого направления применяется резец. По умолчанию считается, что оно правое

В случае, если речь идёт о левом, то применяется обозначение LH.

Класс точности инструмента или используемое поле допуска.

Указывают длину свинчивания в том случае, если она отличается от обычной.

Правила обозначения можно объяснить на следующем примере. Вот обозначение на резце: 1: М16х1,5LH–6H. Далее будет рассмотрен каждый его элемент:

«М» говорит о том, что речь идёт об обработке цилиндрической детали. Предполагается, что резец предназначен для создания метрической резьбы.

«16» — это номинальный диаметр.

«1,5» говорит о том, что используется шаг резьбы, равный 1,5 мм.

«LH» означает, что таким образом нарезают левую резьбу.

«6Н» говорит о том, что точность равна 6, а Н — основное отклонение. Использование прописных букв говорит о том, что речь идёт о нарезке внутренней резьбы.

Поскольку длина свинчивания не указана, то это означает, что она нормальная.

Создание резьбы с помощью резца

Для нарезки на токарном станке применяются специальные резцы. Они бывают следующих видов:

призматические;

дисковые;

стержневые.

Их характеристики должны соответствовать ГОСТу 18876-73. Верхняя часть резца, которая непосредственно соприкасается с обрабатываемым металлом, должна в точности по своей форме соответствовать создаваемой канавке.

С помощью призматических и стержневых прорезают внешнюю резьбу. Существуют дисковые, предназначенные как для внешней, так и для внутренней резьбы. На токарном станке применяются многопрофильные резцы, которые сразу прорезают несколько канавок.

На стержневых устанавливаются резцы из твёрдых сплавов. Они долго сохраняют остроту и практически не нуждаются в проведении заточки. Если они теряют остроту, обычно производят замену режущей части. Призматические отличаются от стержневых тем, что они контактируют с металлом на значительной поверхности. При работе они быстро теряют остроту и нуждаются в периодической заточке.

Резцы могут иметь конструктивные отличия. Они могут относиться к следующим типам:

прямые;

изогнутые;

отогнутые;

оттянутые.

Прямая форма на токарном станке используется редко. Чаще всего для нарезания резьбы применяют изогнутые резцы.

Сделанные из легированной быстрорежущей стали.

Использующие напаянные твёрдосплавные пластины.

Возможно использование сменных многогранных пластин. После того, как режущая часть стачивается, может быть использована другая рабочая грань резца.

Существуют резцы, для изготовления которых применяется металлокерамика.

В первом случае обычно обрабатывают детали из стали, пластикатаке или цветных металлов. Резцы характеризуются особенно высокой прочностью и большой теплопроводностью. Однако они имеют такие недостатки: слабую износостойкость, недостаточно высокую твёрдость. Эти качества ограничивают скорость обработки деталей при создании резьбы на станке.

Резцы с твёрдосплавными режущими пластинами применяются наиболее часто. Они известны высокой твёрдости и длительным сроком работы без необходимости выполнения заточки. По сравнению с резцами из быстрорежущей стали максимальная скорость работы у них выше в 2-3 раза. Такие резцы выпускаются в широкой номенклатуре, позволяя легко выбрать подходящий для конкретной работы.

Резцы из керамометалла являются более дешёвыми. Основным их недостатком является хрупкость. Их основное применение состоит в создании мелкой резьбы на заготовках из стали и чугуна.

Резцы с режущей частью из поликристаллических алмазов или кубического нитрида бора являются высокопрочными. Их применяют для точной нарезки резьбы на заготовках из высокопрочных деталей. Основным недостатком таких инструментов является высокая стоимость. В первом случае такой инструмент применяют для обработки деталей из алюминия, меди или карбида вольфрама. Во втором — работают таким резцом на заготовках из упрочнённого чугуна или закалённой стали.

При работе резцом необходимо принимать во внимание следующие особенности:

Важное значение имеет выбор переднего угла. Его величина зависит от твёрдости обрабатываемого материала. Величина находится в пределах от 0 до 25 градусов от перпендикуляра к обрабатываемой поверхности

Для обычной стали выбирают нулевой угол, а для высоколегированной обычно требуется 5-10 градусов. Его величина зависит не только от твёрдости, но и от вязкости обрабатываемого материала

Величина находится в пределах от 0 до 25 градусов от перпендикуляра к обрабатываемой поверхности. Для обычной стали выбирают нулевой угол, а для высоколегированной обычно требуется 5-10 градусов. Его величина зависит не только от твёрдости, но и от вязкости обрабатываемого материала.

При выборе подходящего резца важно учитывать, что форма режущей кромки должна точно соответствовать профилю резьбы. Задние боковые углы должны быть достаточно узкими для того, чтобы не воздействовать на сделанную резцом канавку

При этом с обеих сторон они должны быть одинаковыми

Задние боковые углы должны быть достаточно узкими для того, чтобы не воздействовать на сделанную резцом канавку. При этом с обеих сторон они должны быть одинаковыми.

Для того, чтобы сделать нарезание внутренней резьбы, деталь предварительно сверлят и растачивают.

Выполнение нарезки происходит с высокой скоростью. Работу можно также производить на станке с ЧПУ.

Технология нарезки

Нарезание модульной и питчевой формы производится на металлорежущих станках следующими способами:

- резцом на токарно-винторезных станках;

- модульной фрезой на фрезерных станках;

- специальными пальцевыми фрезами.

Первый способ питчевой нарезки обеспечивает высокую точность, но обладает низкой производительностью. С его помощью нарезается питчевая резьба на червячных валах, требующих высокие показатели точности передачи движения.Этот метод применяется на предприятиях с индивидуальным или мелкосерийным производством.

Второй и третий способы считаются более производительными.Фрезу устанавливают так, чтобы её ось вращения пересекала продольную ось вала заготовки строго под углом в 90 градусов. Для обеспечения высокого качества резьбы (модульной или питчевой) производят несколько проходов. Наиболее удобными для нарезания питчевого соединения считаются станки, оснащённые двухваловыми механизмами подачи или так называемые нортоновские коробки передач.

Перед нарезанием производят настройку станка на основании данных специальных таблиц, в которых указаны значения питчей. С их помощью устанавливают необходимый набор зубчатых колёс на винторезную гитару с заданными передаточными числами.

Пальцевые фрезы применяются для нарезания питчевых соединений на изделиях, обладающих крупными габаритами. Для реализации питчевой нарезки устанавливают специальные фрезерные головки, обладающие индивидуальным приводом фрезы. Первый проход осуществляется прорезной пальцевой фрезой прямоточного профиля, с углом профиля равным 35 градусов.

Методы получения резьб

Резьбовые соединения используются в машиностроении и строительстве. Применение метизов с резьбой позволяет соединять детали механизмов и конструктивные элементы при строительстве посредством использования болтов, гаек, винтов, шпилек. Изделия с резьбой предназначены и для передачи усилий или движения в механизмах типа домкрат, редуктор, пресс, станок.

Схема нарезание резьбы метчиком на токарном станке

Домкраты и ходовые винты изготавливают с трапецеидальной резьбой.

Существуют следующие способы изготовления резьб:

- вручную (метчиком или плашкой);

- на станках:

- токарно-винторезном (мод. 16К20);

- резьбонакатных с применением роликов и плоских плашек;

- фрезерных (мод. РТС 161Ф4) для получения резьб с большой величиной шага;

- шлифовальных с использованием кругов с заданным профилем для изготовления мелких и точных резьб;

- винторезных (мод. 1622);

- для нарезки резьб на гайках (мод. 2064);

- обеспечивающих вихревое нарезание резьб с использованием многорезцовых головок.

Вихревое резание обеспечивается 4 резцами, расположенными во вращающейся головке, от своего двигателя. Это приспособление закрепляют на суппорте токарного станка. За счёт поочередного врезания резцов обеспечивается высокая скорость обработки, так как резцы нагреваются незначительно. Этим же обеспечивается меньшая шероховатость получаемой резьбовой поверхности и повышенная точность профиля.

Видео нарезании резьбы на токарно-винторезном станке 1К62

Особенности нарезки внутренней резьбы

Над такой резьбой могут работать разные виды винторезной оснастки. В отличие от поверхностной внешней обработки, такие операции требуют изначального создания отверстия путем сверления. В некоторых случаях требуется и соответствующая расточка, которая позволит в дальнейшем использовать резьбу для сопряжения с деталями конкретного диаметра.

Но при неверных расчетах диаметра нарезание внутренней резьбы на токарном станке может испортить заготовку. Это бывает в случаях, когда изначальный диаметр сам по себе соответствует размерам целевой детали, которая должна интегрироваться в целевую полость. Избежать этого можно путем допуска технологического утолщения внутренних стенок перед сверлением. Этот допуск должен соответствовать высоте гребня резьбы.

Применяемое оборудование

Есть два способа нарезать резьбу: ручной способ и токарных станках. При изготовлении детали вручную применяют зажимы и механизмы, которые называются плашки и метчики. При работе на токарном станке можно проводить работу резцами. С их помощью формируют нарезку как на внешней, так и внутренней стороне детали. Нарезание резьбы на токарном станке с помощью резцов предполагает:

- качественную заточку;

- использование различных режимов работы станка;

- правильную установку инструмента по центру детали с применением допустимого шаблона;

- контроль полученных деталей заданными шаблонами или калибрами.

При производстве резьб недопустимы: занозы, сколы, рваные нитки и т.п. Если использовать вихревые головки со специальным приводом, то можно расширить потенциальные возможности функций токарных станков.

Резцы

Для того чтобы осуществлять работу с использованием модульного станка нужны резьбонакатные резцы. Они производятся из специальной стали, которая качественно и быстро обрабатывает заготовки. Наружный винтовой шаг на детали создается резцом выгнутой или прямой формы. Для создания резьбы внутри элемента требуются только изогнутые инструменты. Представленные фото и видео материалы обязательно помогут разобраться в тонкостях технологической операции.

Заготовки подвергают обработке на токарном станке с помощью резцов с пластинами, изготовленных из твердых сплавов. В пример можно привести такие сплавы как Т15К6, Т14К8, ВК6М, ВК3М и другие.

Плашки и метчики

Метчик – закаленный металлический стержень с нарезанной резьбой определенного профиля. Он состоит из рабочей и хвостовой частей. Последняя предполагает место для фиксации инструмента в патроне. Каждый зуб метчика работает как резец и имеет специальные углы резания, величина которых выбирается в зависимости от планируемого типа и глубины нарезки.

Для изготовления внешней резьбы на винтах, гайках и других деталях используются плашки. Диаметр обрабатываемой детали должен быть немного меньше внешнего двойного радиуса резьбы. Плашку размещают в патрон, который закрепляют в оборудовании.

Резьбонарезные головки

Резьбонарезными головками пользуются гораздо реже, чем резцами, метчиками и плашками. Хотя резьбонарезные головки могут быть использованы для создания резьбы произвольного типа. Гребенки – функциональные элементы резьбонарезных головок. Их ключевая особенность состоит в том, что их внутренние элементы механически расходятся при выполнении обратного хода, тем самым не соприкасаясь с только что накатанной резьбой.