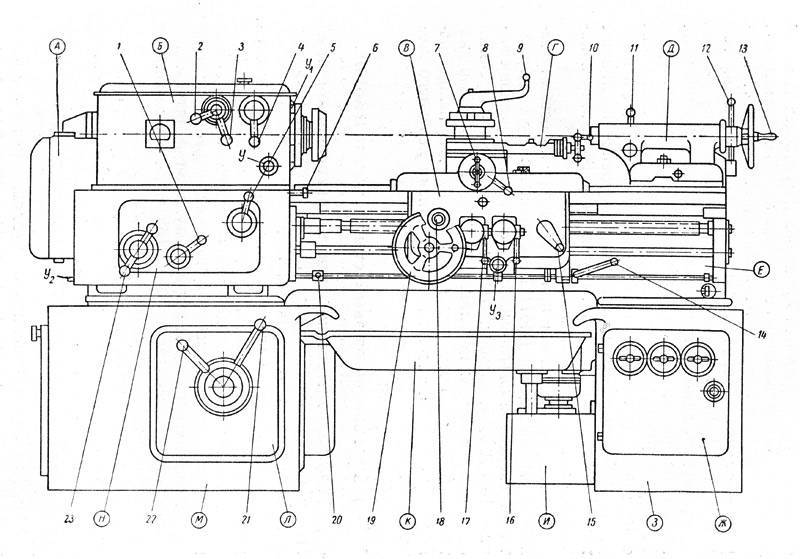

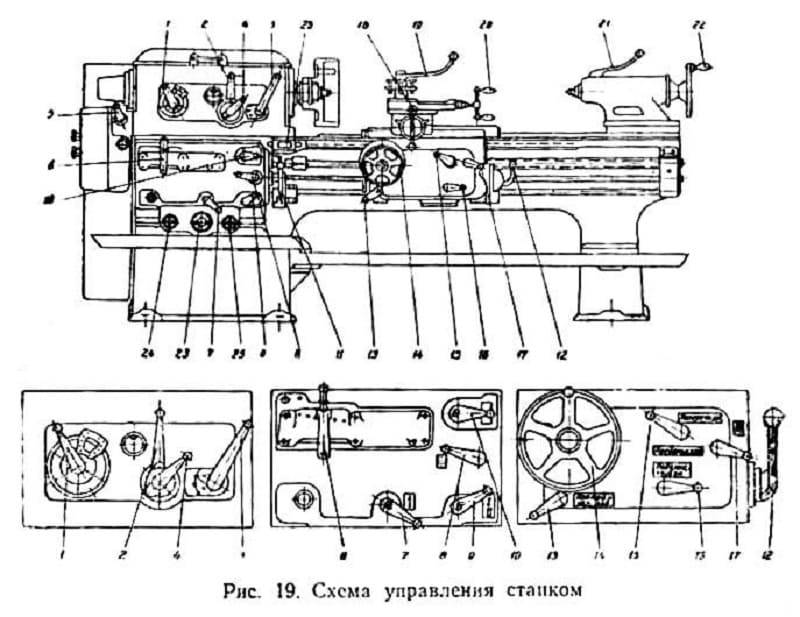

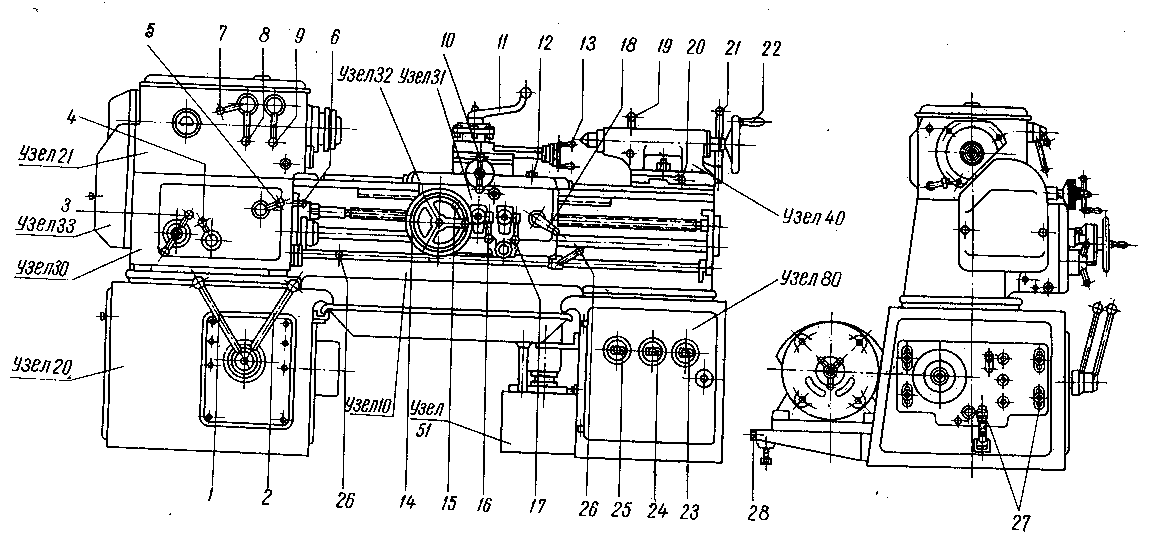

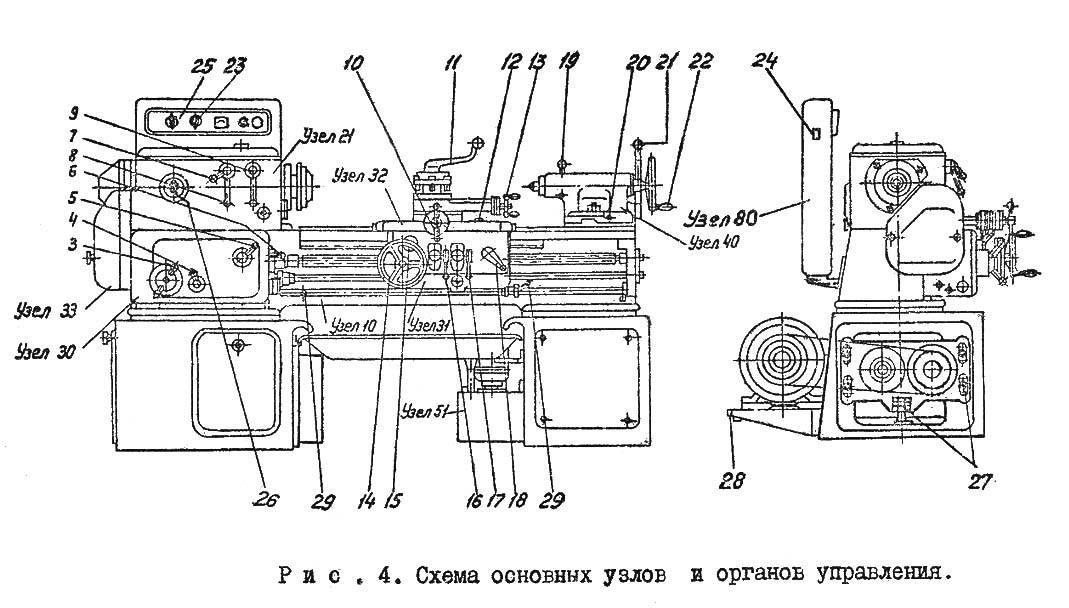

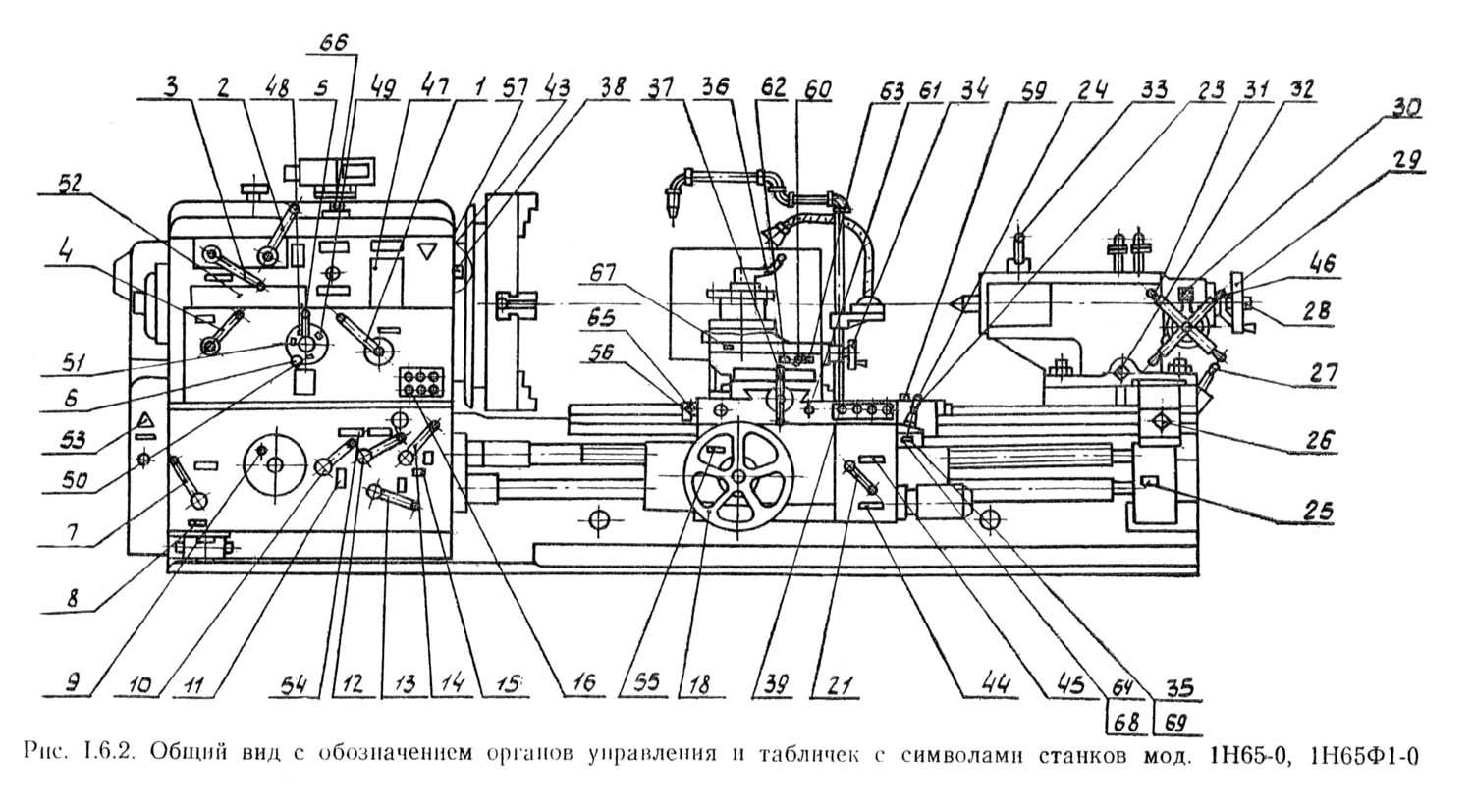

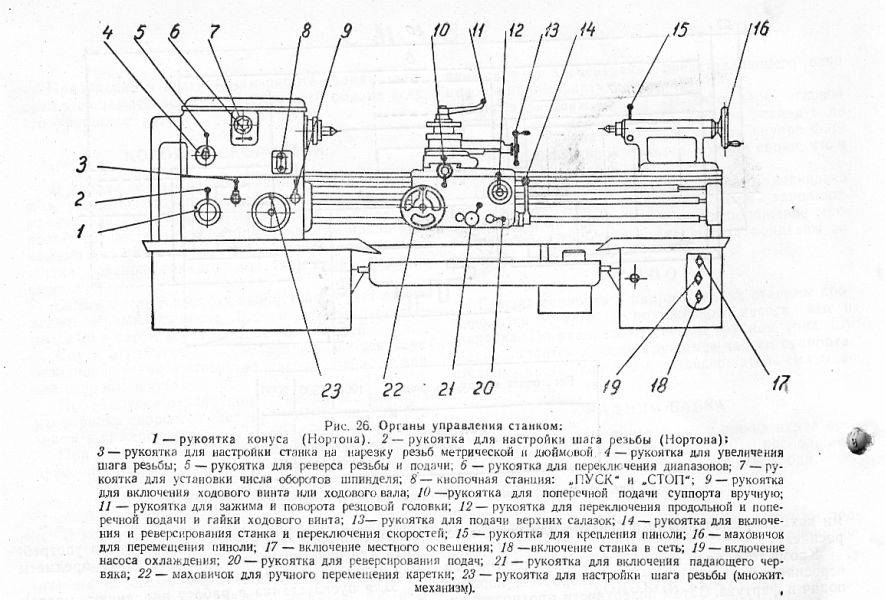

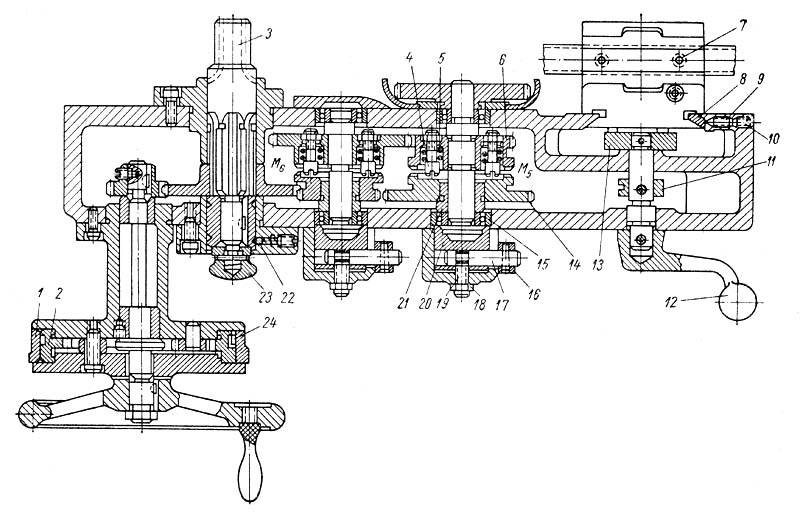

Органы управления

Смещение суппорта станка осуществляется по винтовой оси в ручном режиме (его максимальная величина достигает 195-ти мм). Для продольного перемещения используется специальный вал, обеспечивающий максимальный сдвиг в 670 миллиметров. Параметры подач практически одинаковы; они выбираются оператором в границах от 0,065 до 0,91 об/мин.

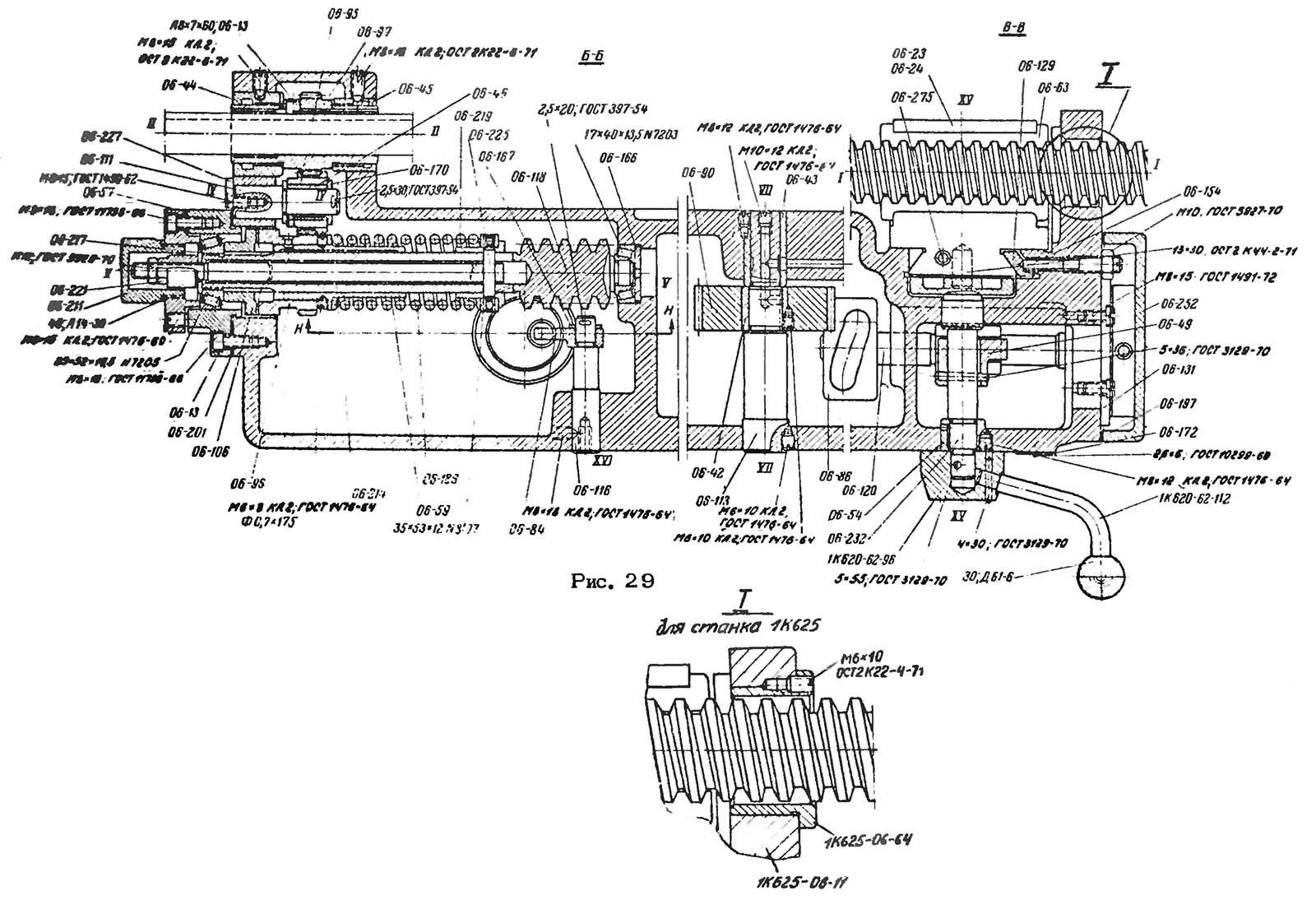

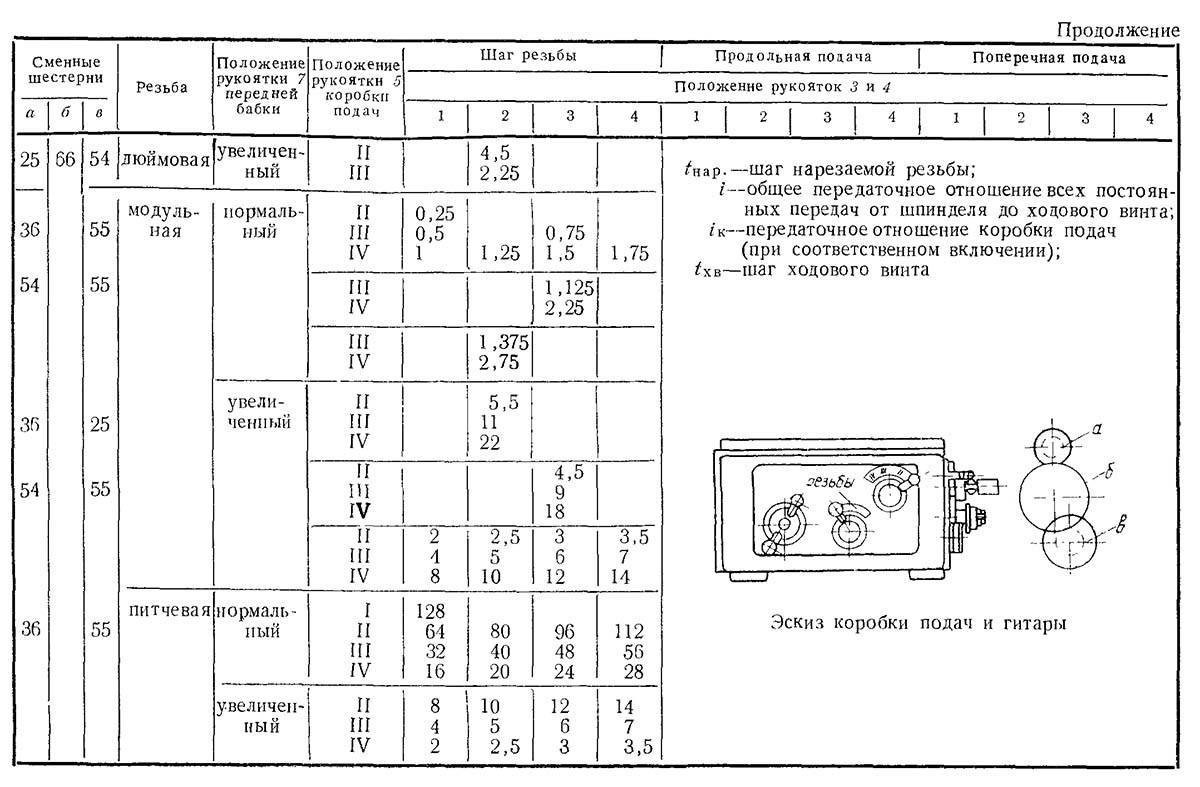

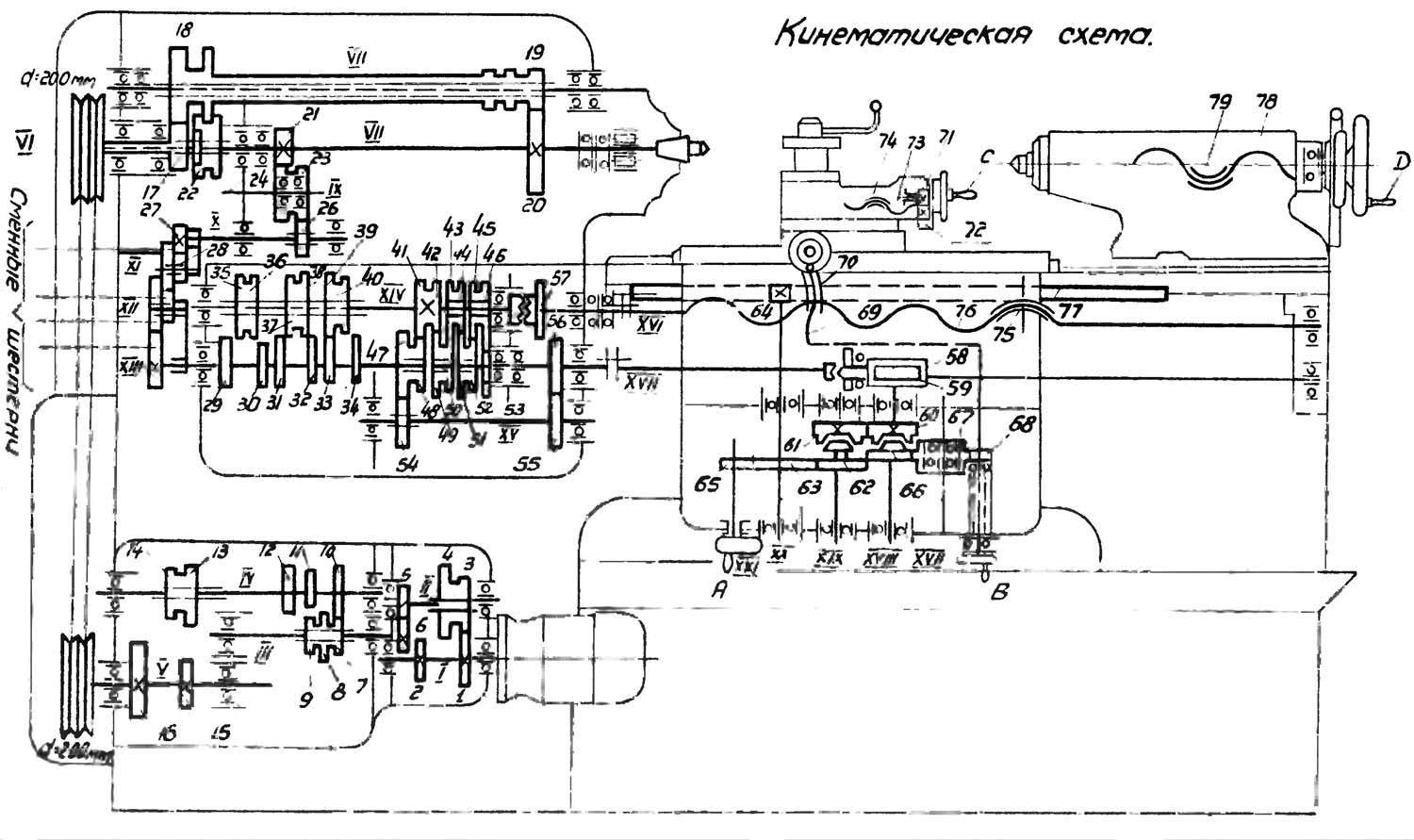

Допускается заменять входящие в механизм шестерни на их прецизионные аналоги, что гарантирует получение сверхточной резьбы. Для подготовки стандартной нарезки менять скорость подача нет необходимости. При работе в прецизионном режиме ходовой винт включается напрямую.

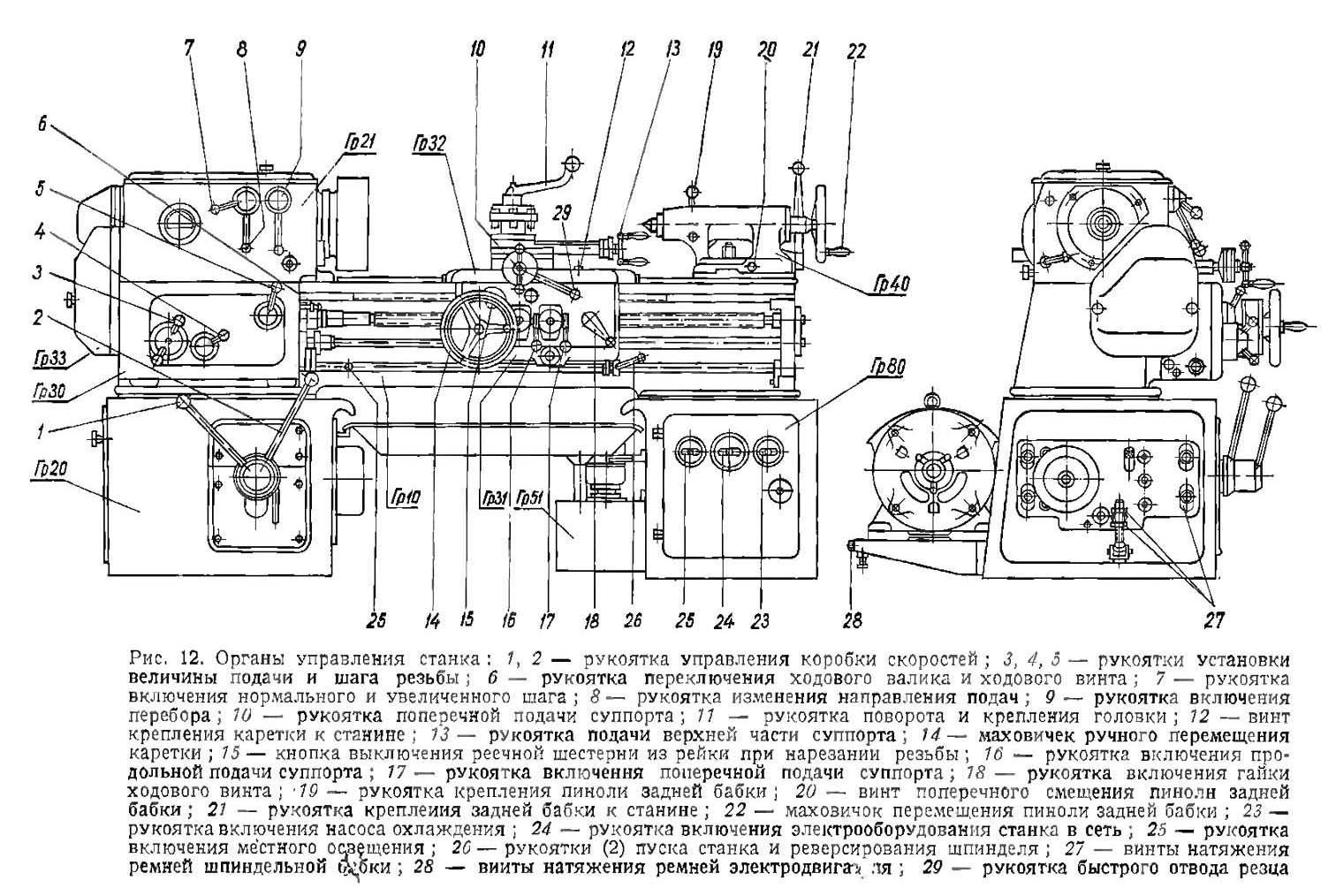

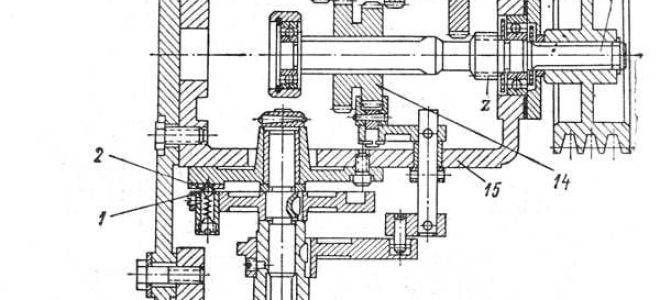

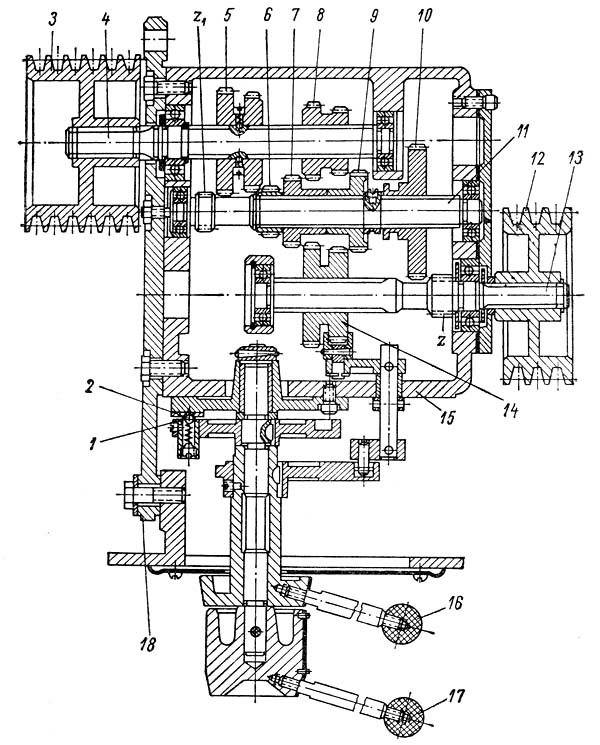

Коробка скоростей станка

Специфика устройства 1А616 допускает переключение оборотов рабочего вала в большом диапазоне вращающих моментов. С этой целью в его составе предусмотрена 12-ти скоростная коробка передач (КП), благодаря которой точность нарезания резьбы заметно повышается.

Обратите внимание: Подвижное крепление коробки позволяет регулировать натяжение передаточных ремней. Для управления КП на станине имеются две рукоятки, перемещаемые влево и вправо. Одна из них рассчитана на 4 положения, а другая – на три

Одна из них рассчитана на 4 положения, а другая – на три

Для управления КП на станине имеются две рукоятки, перемещаемые влево и вправо. Одна из них рассчитана на 4 положения, а другая – на три.

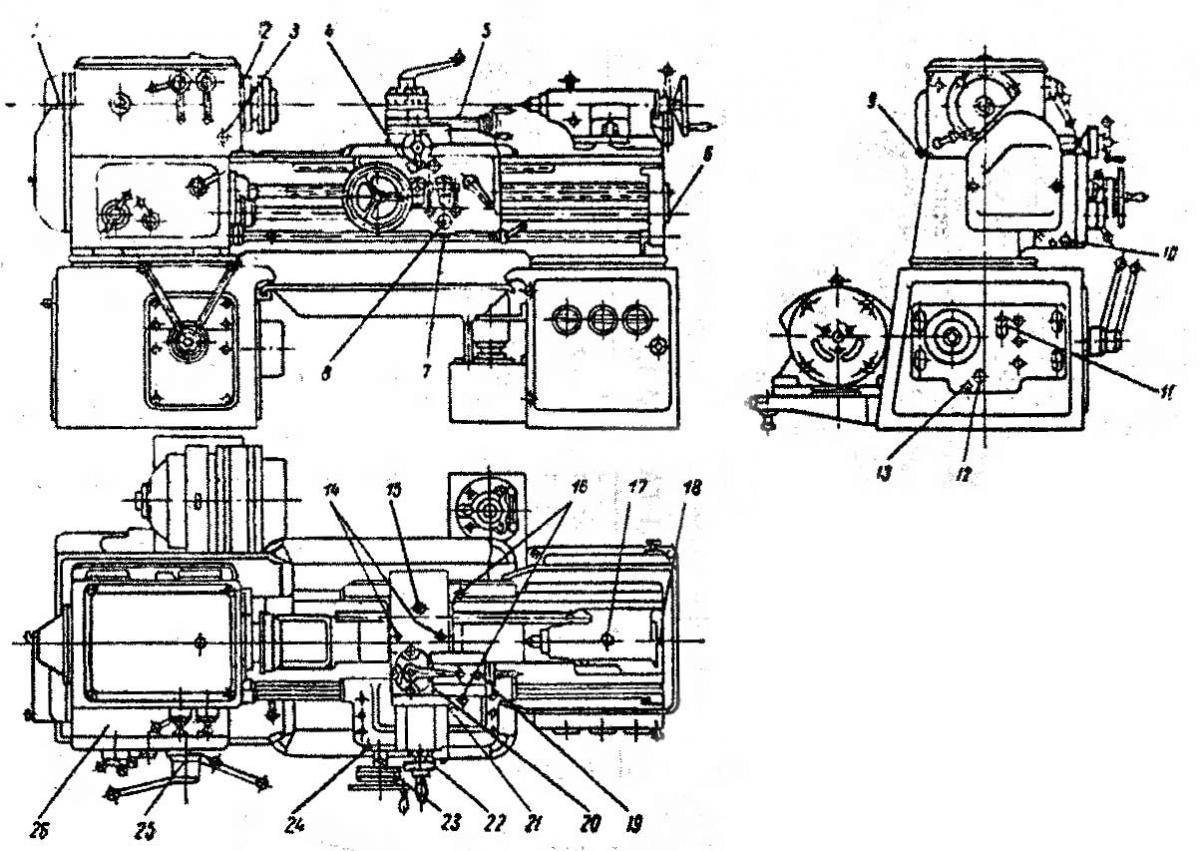

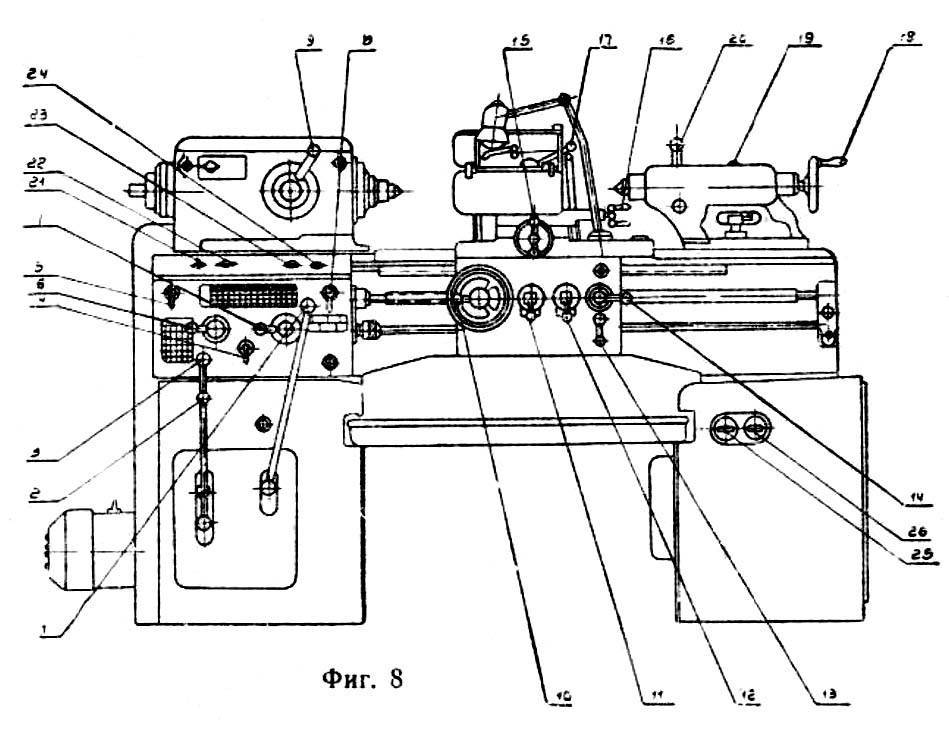

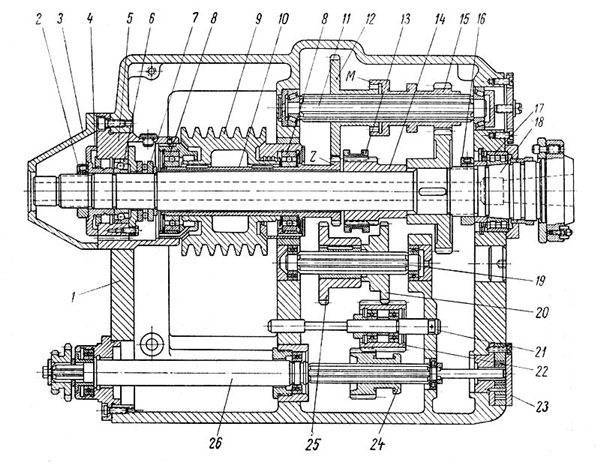

Передняя бабка

Этот узел располагается спереди станины и приводится во вращение от 12-ти скоростной коробки передач посредством ременного привода. Особенности устройства передающей момент вращения муфты позволяют увеличить число режимов обработки с 12-ти до 24-х. А так как 3 позиции уже предусмотрены в переборном устройстве – всего главный узел может работать с 21-ой вращательной скоростью.

Дополнительная информация: Переключение с механизма перебора на муфту и обратно осуществляется посредством специальной рукояти.

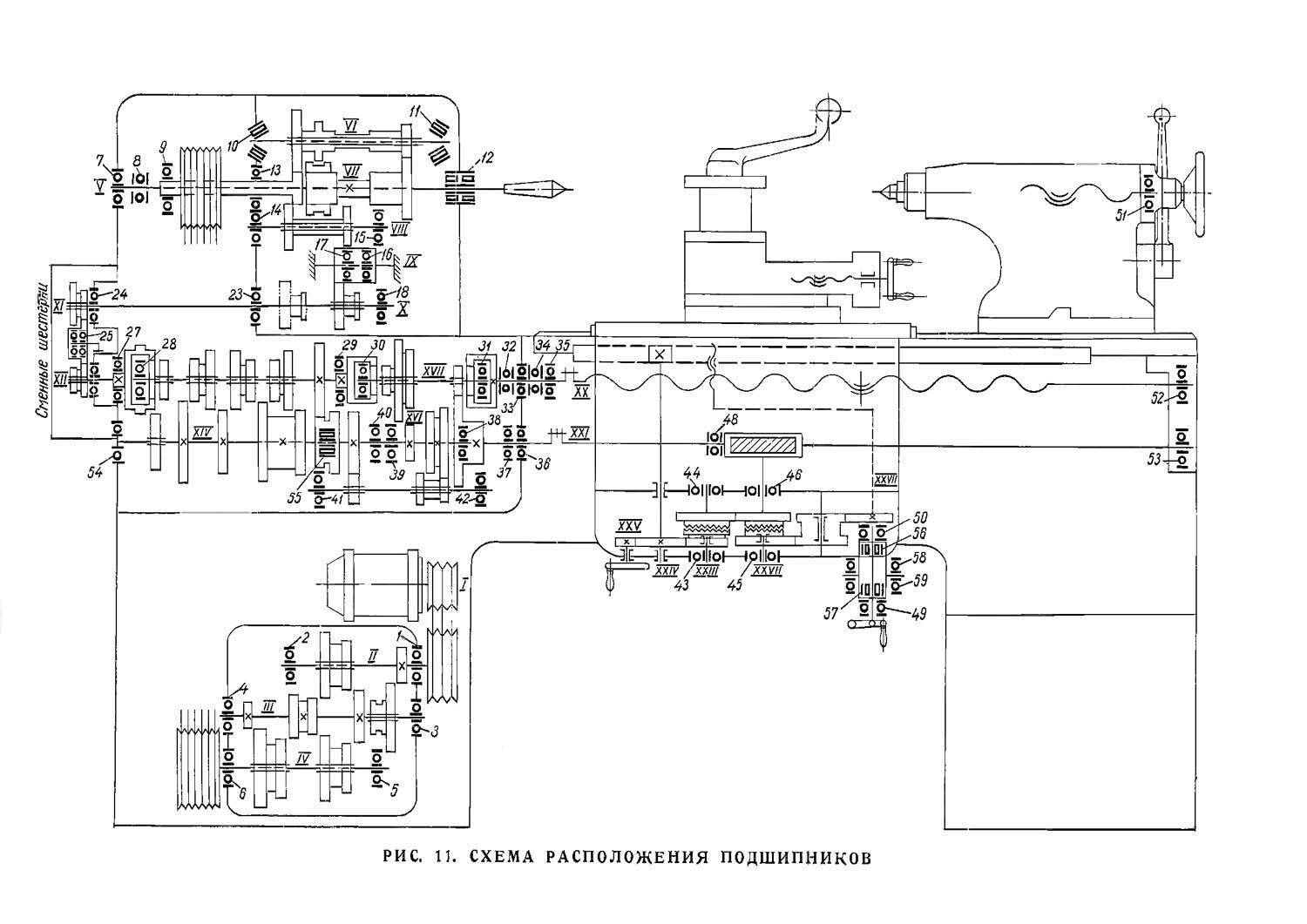

Передняя часть конусообразной шейки вала фиксируется в двурядном подшипнике качения, местоположение которого можно регулировать. Другой ее конец закрепляется в неподвижном однорядном подшипнике скольжения. Помимо этого, в узел встраивается шариковая опора, принимающая продольную нагрузку от вала.

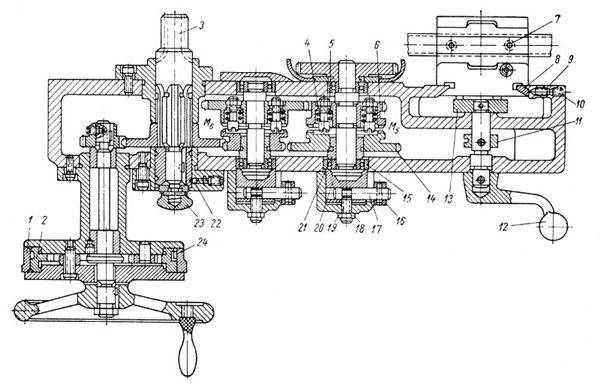

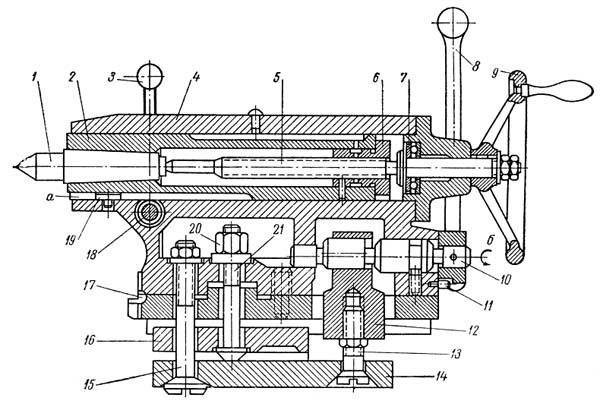

Фартук

В изделии модели 1А616 закрытая конструкция фартука предельно упрощена. В его состав входят механизмы, обеспечивающие движение суппорта в двух направлениях. Оно осуществляется посредством 2-х рукояток, каждая из которых ответственна за свое направление. Их запуск осуществляется круговым движением на себя, а остановка – таким же смещением, но только от себя.

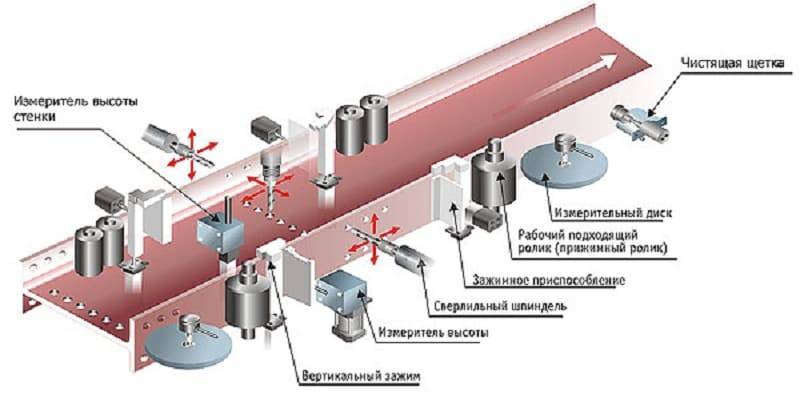

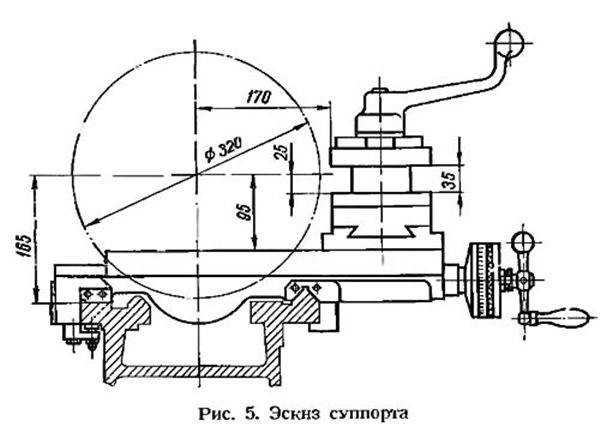

Суппорт токарно-винторезного станка

Движение подачи суппорта передается ему от приводного шпиндельного узла. Его конструкция предусматривает не только продольное, но и поперечное смещение.

При этом за движение продольного резания ответственны ременные передачи, а также уже рассмотренная ранее 12-ступенчатая коробка передач.

Задняя бабка токарного станка

Основное назначение заднего узла – надежно поддерживать при обработке негабаритные заготовки, обеспечивая их статическую и динамическую центровку. Кроме того, с его помощью осуществляется фиксация режущего инструмента. Сам узел крепится к направляющим станины посредством болтового сочленения, управляемого специальной рукояткой.

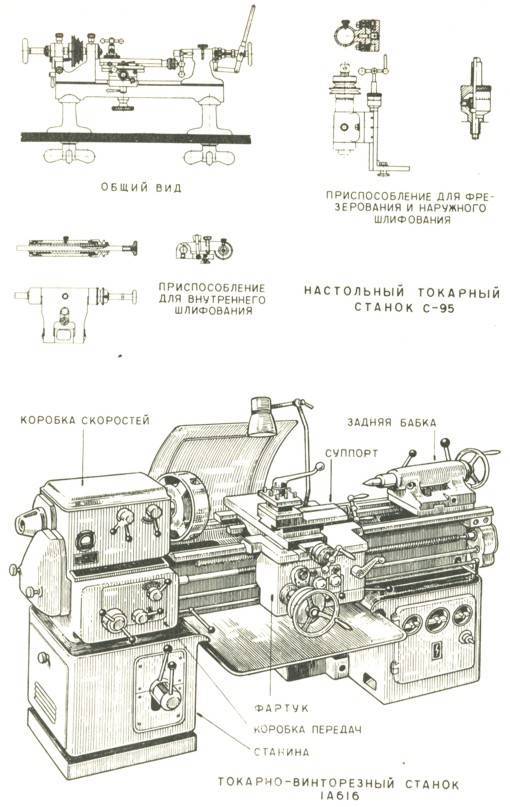

Назначение и применение

Разработан агрегат шестьдесят лет назад, и изначально предназначался для обработки небольших деталей. Этот момент определяет отверстие в шпинделе, и необходимая длина обработки, ограниченная расположением задней бабки. К основным параметрам относятся нижеприведенные моменты:

- Станок модели 1А616 имеет показатель длины протачивания 660 мм. Ходовой винт передвигает режущий инструмент без перебазирования заготовки для прохода по указанной длине. Рассматриваемое устройство разрешает устанавливать заготовки, длина которых 710 мм, и обтачивать их.

- Диаметр заготовки может составлять 180 мм, вылет над станиной 320 мм.

- В паспорте указан вес агрегата 1500 кг.

- Вращения шпинделя допускается в диапазоне начиная от 9 об/мин, и заканчивая 1 800. Скорость резания устанавливаться в зависимости от разработанного проекта.

- Устройство токарного станка 1А616 включает коробку скоростей, способную осуществлять регулировку вращения шпинделя по 21 передаче. Коробка скоростей механизма собрана из зубчатых колес. Гитара сменных шестерен, позволяет делать переналадку оборудования. Зубчатые колеса изготавливают из высококачественных металлов, способных противостоять большим нагрузкам. Регулировку скорости происходит посредством рычагов, все они расположены с правой стороны. Работоспособность обеспечивается надежной системой смазки.

За длительный срок выпуска технический потенциал токарного станка не изменился, конструкция имеет всю туже кинематическую схему и электрическую схему, хотя недочеты постоянно учитывались.

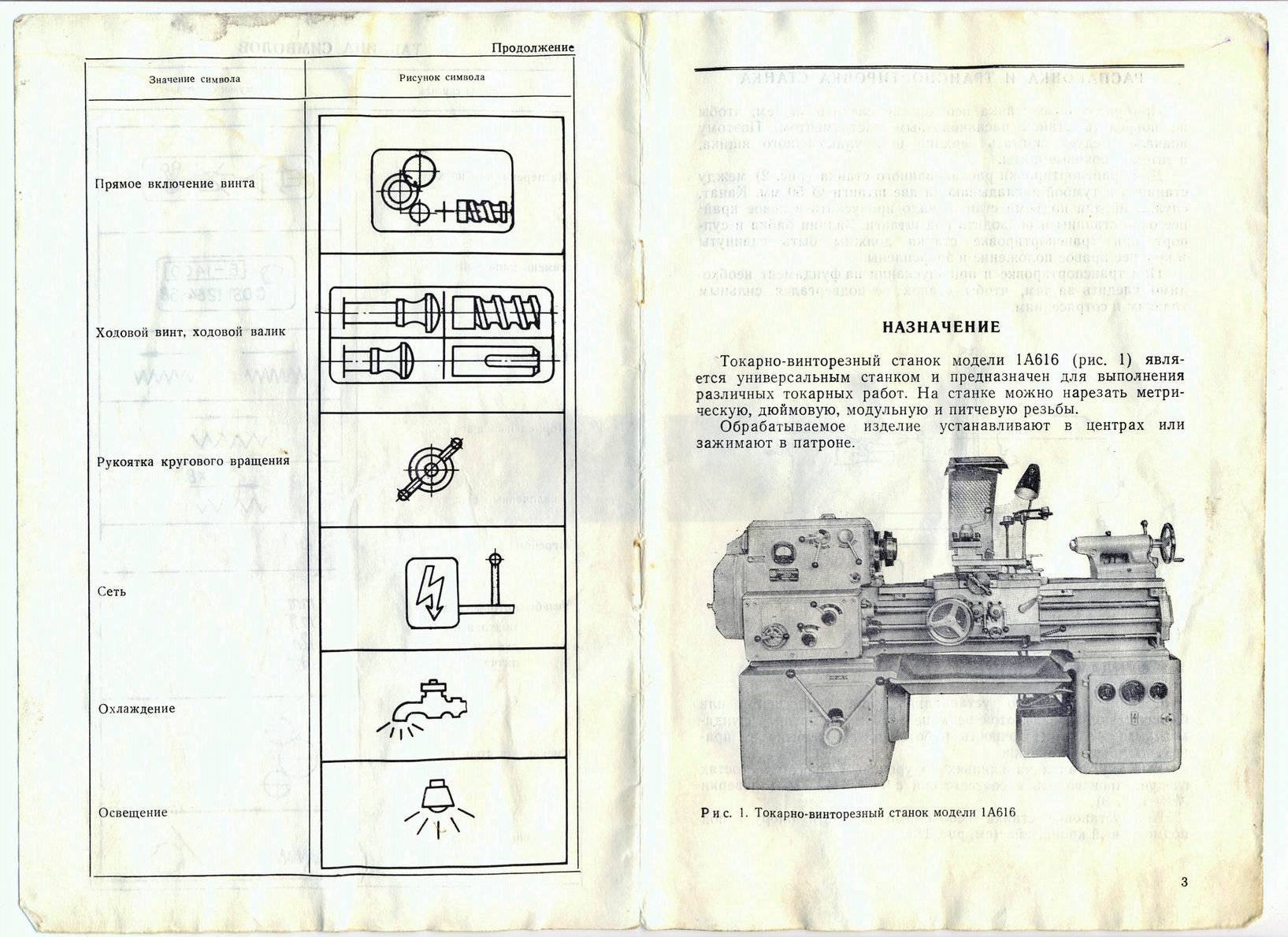

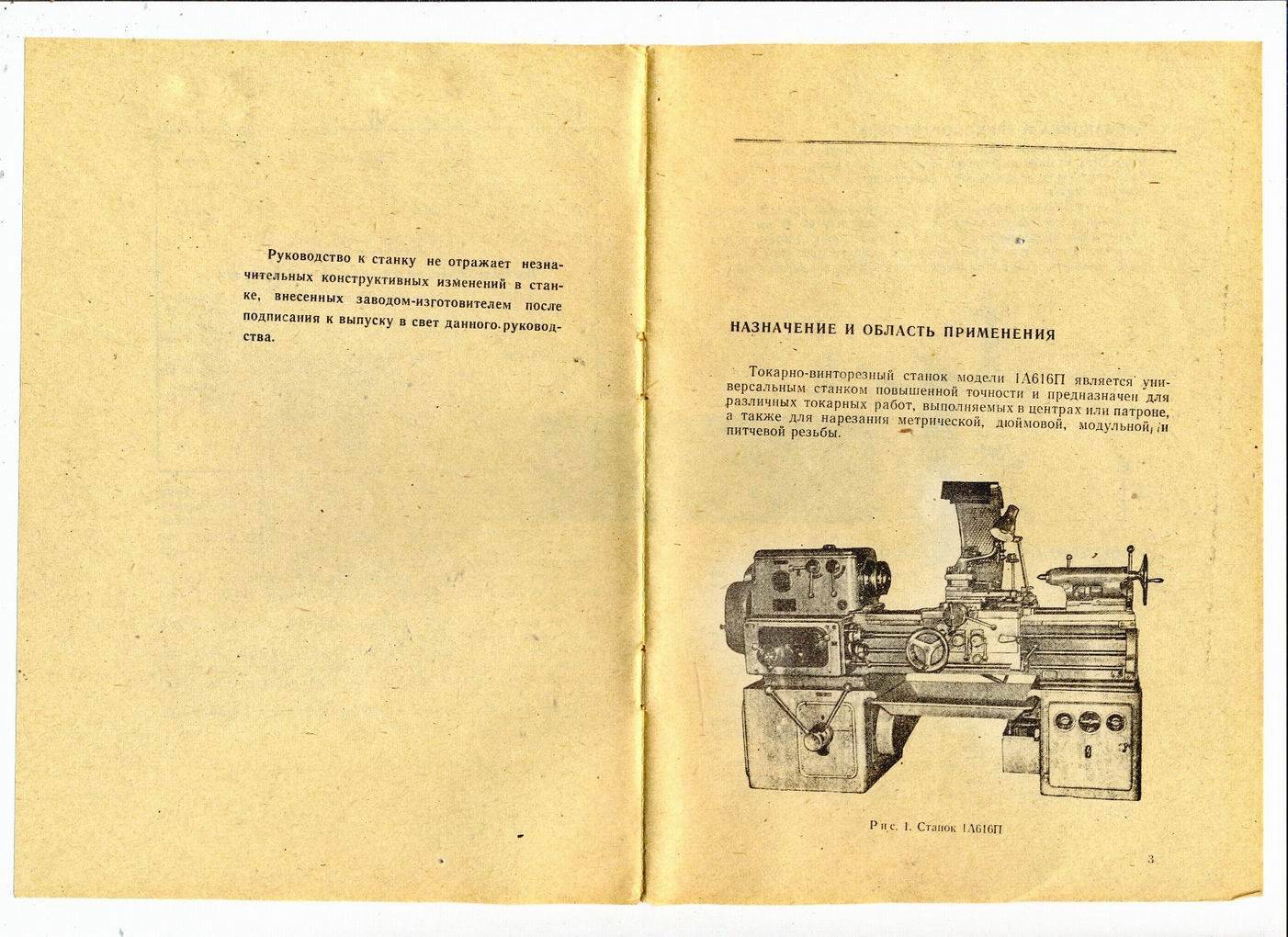

Назначение токарного станка

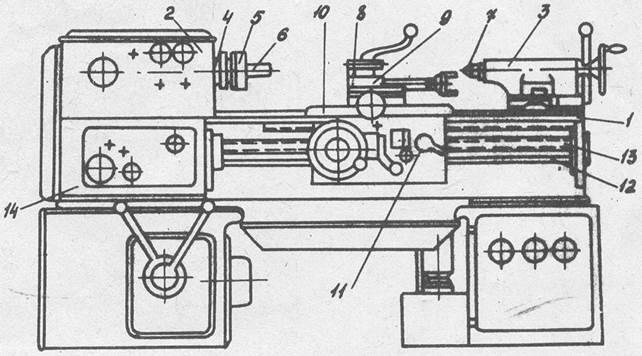

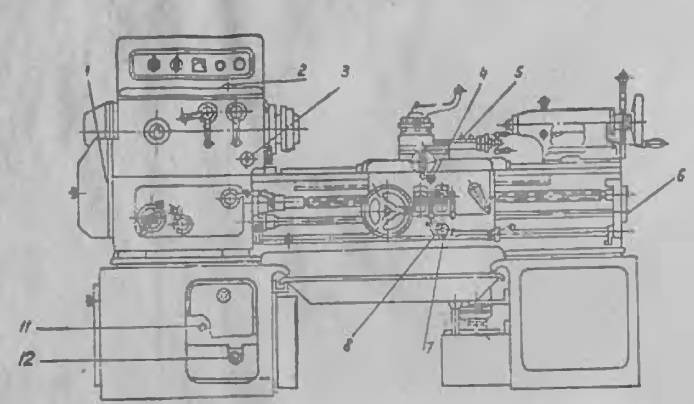

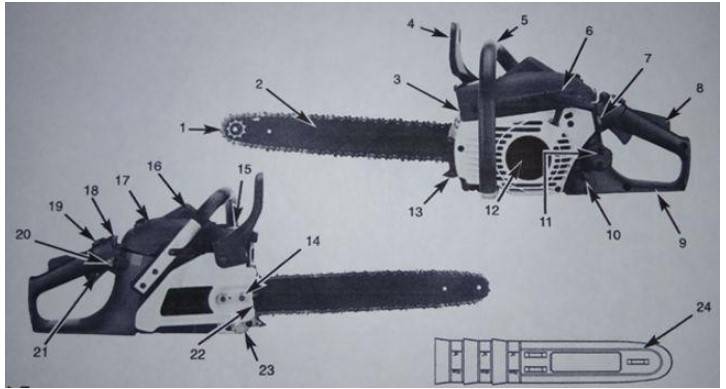

Внешний вид станка

Токарно-винторезный станок модели 1А616 применяют для обработки стальных деталей цилиндрической, овальной и конической формы методом вращения заготовки. Он рассчитан для установки деталей малой и средней массы.

От своих предшественников он отличается относительно небольшими габаритами, которые составляю 2135*1225*1220 мм при массе 1500 кг. Для обработки можно использовать различные виды резцов – быстрорежущие и твердосплавные. Благодаря универсальности конструкции предусмотрена возможность формирования метрической, модульной, дюймовой и питчевой резьбы.

Перед анализом характеристик оборудования необходимо ознакомиться с рабочими параметрами оборудования:

- максимальный размер заготовки. Зависит от ее формы: вал – 180 мм; диск – 320 мм;

- шпиндель рассчитан на прохождение прутка диаметром не более 34 мм;

- длина заготовки для выполнения токарных работ составляет не более 71 см. При этом максимальная длина обтачивания составляет 66 см;

- класс точности станка – «Н» по ГОСТ 8-82;

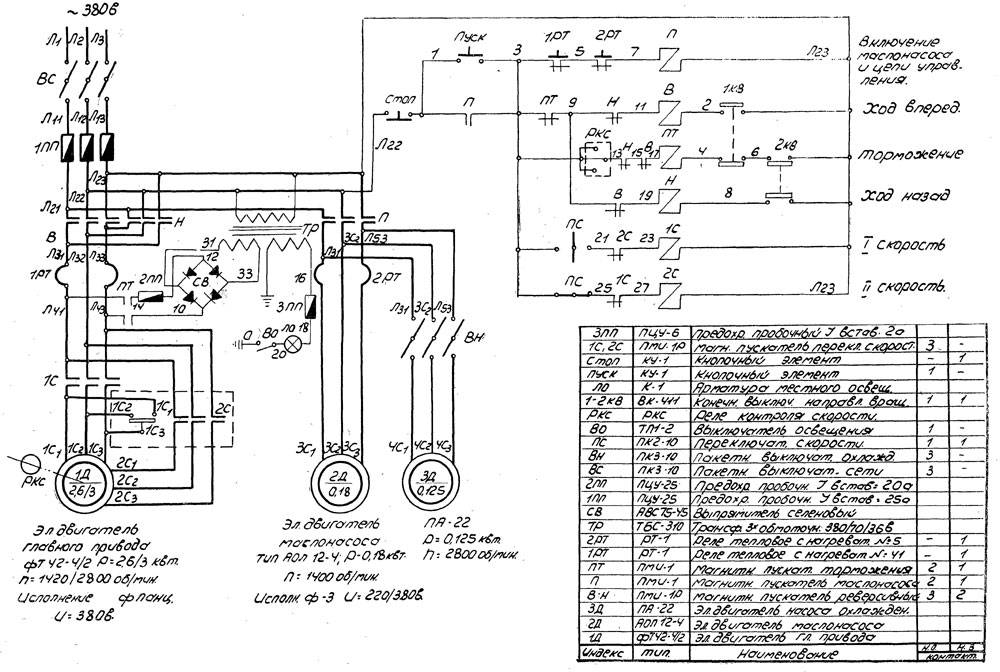

- параметры электродвигателей. Основной, предназначенный для главного привода – 4 кВт. Насос для подачи охлаждающей жидкости – 0,125 кВт.

Токарный станок 1А616 необходим для обработки деталей, закрепленных в центрах или на патроне. Для передачи крутящих моментов от основного электродвигателя в конструкции предусмотрена клиноременная передача. Она уменьшает вероятность повреждения шпиндельной бабки и коробки передач в результате динамических ударов, возникающих при запуске оборудования.

Назначение и применение

Разработан агрегат шестьдесят лет назад, и изначально предназначался для обработки небольших деталей. Этот момент определяет отверстие в шпинделе, и необходимая длина обработки, ограниченная расположением задней бабки. К основным параметрам относятся нижеприведенные моменты:

- Станок модели 1А616 имеет показатель длины протачивания 660 мм. Ходовой винт передвигает режущий инструмент без перебазирования заготовки для прохода по указанной длине. Рассматриваемое устройство разрешает устанавливать заготовки, длина которых 710 мм, и обтачивать их.

- Диаметр заготовки может составлять 180 мм, вылет над станиной 320 мм.

- В паспорте указан вес агрегата 1500 кг.

- Вращения шпинделя допускается в диапазоне начиная от 9 об/мин, и заканчивая 1 800. Скорость резания устанавливаться в зависимости от разработанного проекта.

- Устройство токарного станка 1А616 включает коробку скоростей, способную осуществлять регулировку вращения шпинделя по 21 передаче. Коробка скоростей механизма собрана из зубчатых колес. Гитара сменных шестерен, позволяет делать переналадку оборудования. Зубчатые колеса изготавливают из высококачественных металлов, способных противостоять большим нагрузкам. Регулировку скорости происходит посредством рычагов, все они расположены с правой стороны. Работоспособность обеспечивается надежной системой смазки.

За длительный срок выпуска технический потенциал токарного станка не изменился, конструкция имеет всю туже кинематическую схему и электрическую схему, хотя недочеты постоянно учитывались.

Инструкция по эксплуатации

16а16 станок токарно-винторезный:схема

Насколько точно будет работать станок зависит от того правильно ли произвели его установку. Агрегат должен основательно закрепляться специальными болтами к фундаменту или бетонной подушке высотой не менее 150 мм. При этом проверка станка должна происходить по ГОСТу 42 — 56.

Первый пуск токарного станка в работу не менее важен, чем процесс его установки и правки. Пуск также считается первоначальным, если оборудование продолжительное время простаивало и не обслуживалось. Во избежание поломок, отнеситесь к первоначальному запуску с особой тщательностью и ответственностью. Процесс подготовки первоначально пуска представляет собой последовательный процесс.

Этап 1. Тщательно отчистите коррозионный налет, если таковой имеется на открытии и других незащищенных узлах.

Этап 2. Необходимо проверить наличие масла и при необходимости добавить его.

Этап 3. Если планируется производство токарных работ с охлаждением, то в специальный бак необходимо добавить специальную охлаждающую жидкость.

Этап 4. Проверьте целостность электрических проводов и надежность их соединения.

Этап 5. После успешного прохождения вышеперечисленных шагов можно включать станок и производить токарные работы.

Общий процесс работы станка 1А616 можно разграничить на следующие ключевые моменты.

Этап 1. Заготовку необходимо надежно зафиксировать между центрами патрона или в нем самом.

Этап 2. Выбранные модификации резцов также тщательно закрепляются в специальном фиксаторе, расположенном на суппорте оборудования. В держателе одновременно должно быть установлено не больше четырех приспособлений для нанесения резьбы.

Этап 3. Инструменты необходимые для нарезки внутренней резьбы, сверления и расточки закрепляются в пиноле задней бабки.

Этап 4

Теперь важно правильно настроить необходимую частоту вращения шпинделя. Его коррекция производится специальными переключателями, размещающимися на коробке передач

Этап 5. Ходовой элемент приходит в работу нажатием на пусковую кнопку, находящейся на коробке передач.

Этап 6. Для получения различных шагов резьбы производится соответствующая корректировка на рукоятках коробки передач и путем замены шестерней.

Этап 7. При включении узла, отвечающего за увеличение резьбового шага нужно резко повернуть вправо рычаг реверса подачи.

Этап 8. Рукоять передней бабки должна быть установлена в таком положении, которое будет соответствовать отметке «Нормальный».

Краткая история серии

В 1957 году СВСЗ г. Самара (Средневолжский станкостроительный завод), основанный в 1876 году выпустил один из лучших универсальных токарно-винторезных станков, 1А616. Он стал достойной заменой своего предшественника — станка 1616, которому на тот момент было 8 лет (год выпуска — 1949).

На сегодняшний день агрегат снят с производства и заменен на более современные, но тем не менее используется на многих предприятиях, а также теми, кто решил заниматься токарной обработкой на дому.

Назначение и область применения токарно-винторезного станка по металлу

Станок предназначен для токарной работы над металлом и металлическими заготовками. Обработка представляет собой срезание всего лишнего слой за слоем до придания необходимой для использования формы, размера и других требуемых характеристик.

Для обработки в машине используются быстрорежущие, такие как Р18, Р6М5 и твердосплавные (ВК, ТК, ТТК) инструменты. Основные виды работ, которые можно проводить на токарном станке серии 1А616:

- точение наружных цилиндрических и конических поверхностей, торцов;

- обтачивание конических фасонных поверхностей;

- нарезание метрической, модульной, дюймовой и питчевых резьбы резцом;

- нарезание метрической, дюймовой резьбы метчиком и плашкой;

- накатывание сетчатых рифлений поверхности;

- прорезания канавок и отрезку;

- сверления, зенкерования и развертывание отверстий.

Возможность обработки деталей-тел вращения:

- валы;

- кольца;

- втулки;

- муфты;

- гайки;

- зубчатые колеса.

Обработка происходит посредством вращения заготовки относительно режущего инструмента

Основные разновидности и расшифровка модификаций

1А616 — базовая модель данной серии:

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

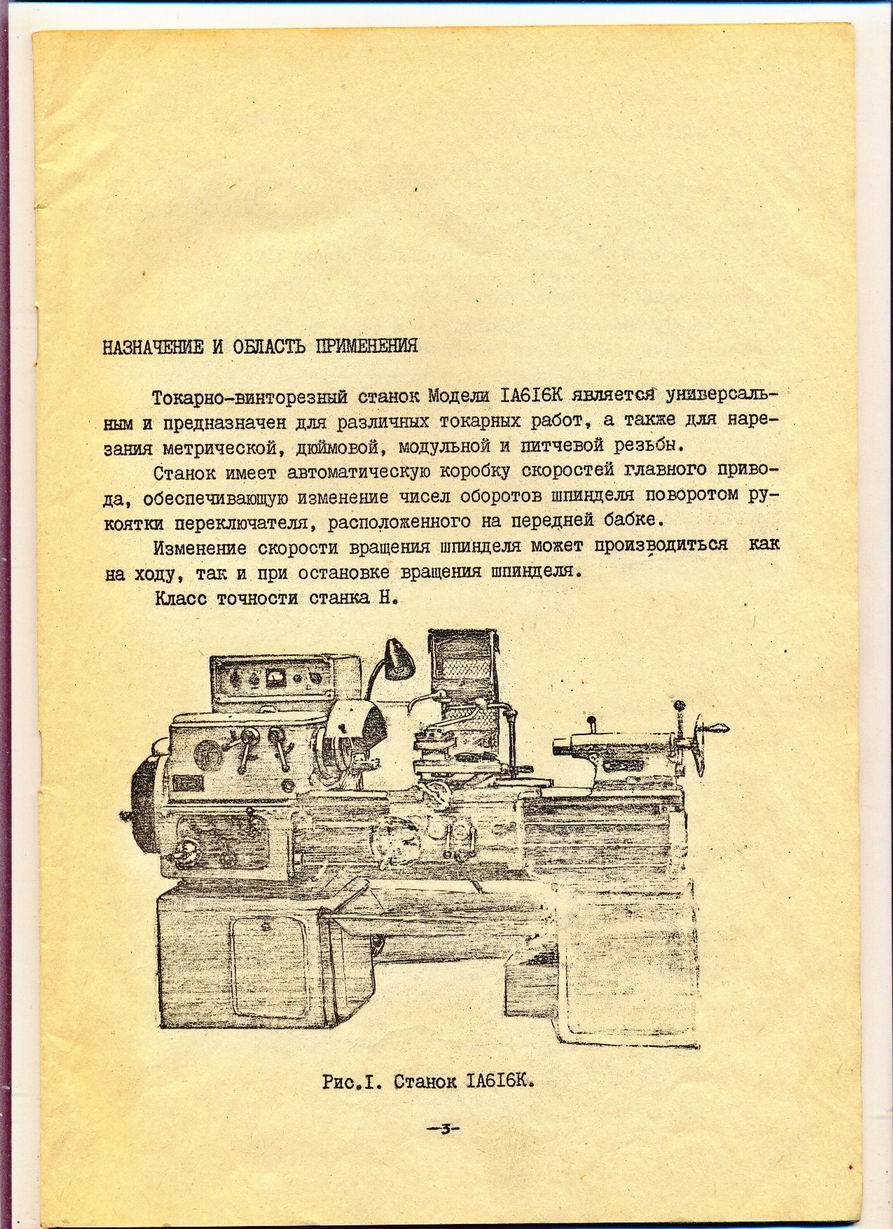

1А616К:

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

- К — конструкция станка модернизирована (здесь: добавлена автоматическая коробка скоростей).

1А616С:

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

- С — особо точный.

1А616П:

- 1 — токарный станок;

- А — усовершенствованный;

- 6 — тип токарного станка (токарно-винторезный);

- 16 — высота центров станка (165 мм в данном случае);

- п — повышенной точности.

1А616Ф3:

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 — высота центров станка (165 мм в данном случае).

- Ф3 — с числовым программным управлением (ЧПУ).

Так как в различных местах установки машины могут использоваться различное напряжение, станки поделены на группы по этому признаку:

- 220V для работы дома.

- 380V для массового производства (заводы, фабрики и т.п), считается стандартным.

- 500V изготавливаются на заказ при необходимости.

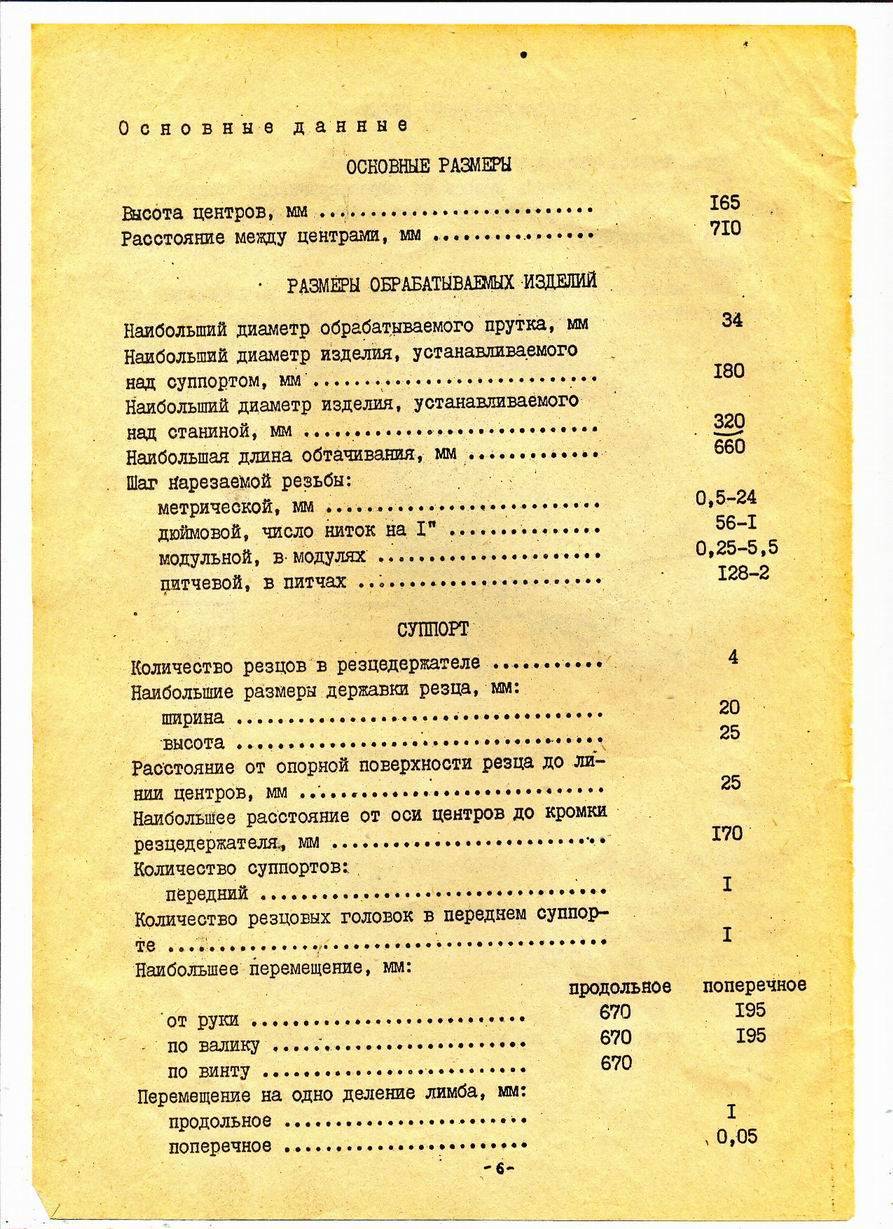

Технические характеристики

Приведенные в техническом паспорте параметры помогают определить, то ли это устройство, которое необходимо вам для работы. Предлагаем рассмотреть приведенную информацию.

Основные параметры:

- Тип — токарно-винторезный, универсальный.

- Серия — 1А616.

- Точность — Н (нормальная).

- Высота центров — 165 мм.

- Расстояние между центрами — 710 мм.

Шпиндель

Вал для закрепления заготовки в зажимном патроне:

- Пределы скоростей (прямые и обратные вращения) 9–1800 оборотов в минуту (при необходимости можно заказать с быстротой от 11 до 2240 оборотов в минуту).

- Диаметр отверстия 35 мм.

- Внутренний конус Морзе N5.

- Действует торможение шпинделя и блокировка рукояток.

Суппорт и подачи

Суппорт (поддержка) — подвижный элемент, узел для закрепления режущих инструментов или заготовок:

- Резцедержатель — 4 резца.

- Державка резца (наибольшие размеры 20х25).

- От опорной поверхности до линии центров 25 мм.

- От оси центров до кромки резцедержателя 170 мм.

- Один передний суппорт с одной резцовой головкой.

Настройка токарно-винторезного станка 1К62

Настройка механизма главного движения токарно-винторезного станка 1К62

Настройка скорости вращения шпинделя станка 1к62 (табл.18)

Настройка скорости вращения шпинделя станка 1к62 (табл.18)

Настройка механизма подач токарно-винторезного станка 1К62

Настройка механизма подач токарного станка 1к62 (табл.19)

Настройка механизма подач токарного станка 1к62 (табл.19)

Настройка приклона (гитары) токарно-винторезного станка 1К62

Стандартный набор сменных шестерен 1к62 (табл.13)

При отправке с завода на станке 1К62 устанавливаются сменные зубчатые колеса с числом зубьев z =42 (А), z =95 (В), z = 50 (Б).

Комбинация сменных зубчатых колес (А/В)·(В/Б) = (42/95)·(95/50) = (42/50) = 0,84 обеспечивает нарезание метрических и дюймовых резьб с шагами, величины которых указаны в таблице станка.

Настройка станка для нарезания торцовых резьб (спираль Архимеда)

Спираль Архимеда – это особый вид спирали с постоянным расстоянием между витками. Благодаря этому свойству она широко распространена при проектировании катушек и пружин.

Настройка станка для нарезания торцовых резьб (табл.14)

Настройка необходимого числа оборотов шпинделя, величины подачи указана в описании передней бабки, коробки подач и фартука.

Данные для настройки сменных шестерен приклона приведены в табл. 13.

Данные для настройки станка для нарезания торцовых резьб даны в табл. 14.

Формулы настройки приклона для нарезания торцовых резьб:

где:

tнар — шаг нарезаемой резьбы;

iсм — передаточное отношение сменных зубчатых колес (А/В)·(Г/Б);

iп.б — передаточное отношение от шпинделя передней бабки до сменных зубчатых колес;

iк.п — передаточное отношение коробки подач;

iф. — передаточное отношение фартука;

tх.в — шаг ходового винта;

где шестерни конуса 26; 28; 32; 36; 40; 44; 48; звено множителя 1; 2; 4; 8.

tнар = 3/8;

iсм = А/Б = 46/58;

(46·64·72·54·1) / (58·185·28·4) = 9,52459 мм

Ошибка на шаге равна 0,00041 мм.

tнар = 7/16;

iсм = А/Б = 46/58;

(46·64·72·54·1)/(58·185·48·2) = 11,112022 мм

Ошибка на шаге равна 0,000478 мм.

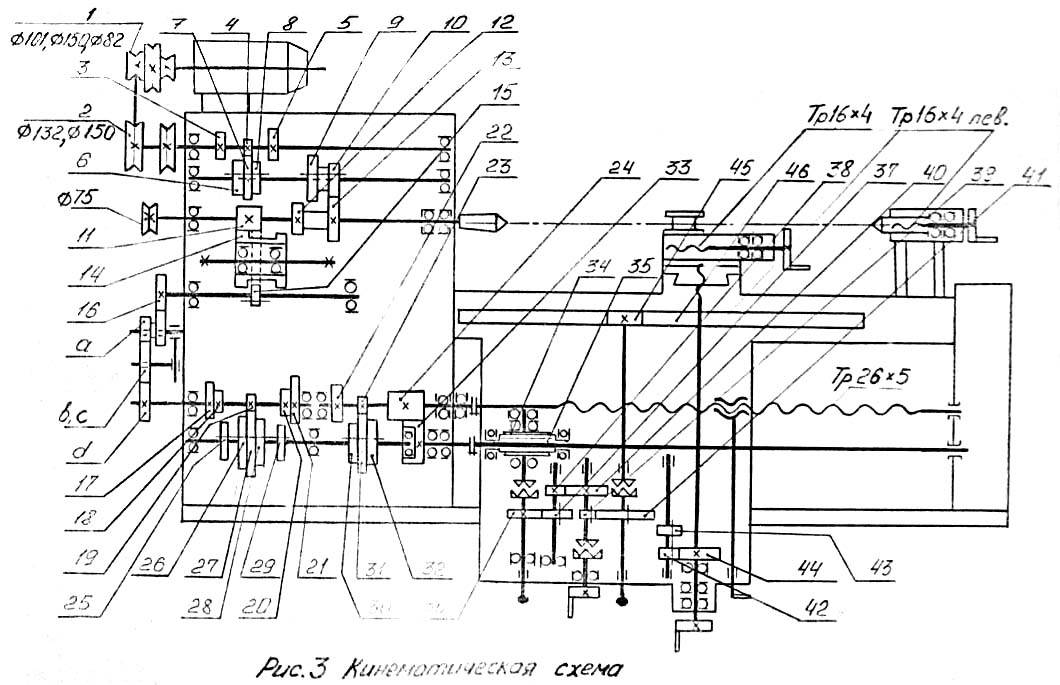

Настройка станка для нарезания резьб при прямом включении ходового винта

При прямом включении ходового винта движение передается от выходного колеса “Б” гитары напрямую на ходовой винт станка. Переключение осуществляется рукояткой 1 (Рис.3).

Таким образом, исключаются зубчатые передачи коробки подач, что увеличивает точность нарезаемой резьбы. Вид резьбы и ее шаг определяется исключительно комбинацией сменных колес гитары.

Настройка станка для нарезания торцовых резьб (табл.15)

Формулы настройки станка для нарезания резьб при прямом включении ходового винта:

Формула настройки на модульные резьбы:

(А/В)·(Г/Б) = (π·m·z)/12

Формула настройки на метрические резьбы:

(А/В)·(Г/Б) = (tнар·z)/12

Формула настройки на питчевые резьбы:

(А/В)·(Г/Б) = (127·π·z)/(60·Р)

Формула настройки на дюймовые резьбы:

(А/В)·(Г/Б) = (127)/(60·Р)

где

m — модуль, мм;

z — число заходов резьбы;

tнар — шаг нарезаемой резьбы, мм;

р — нарезаемый шаг в питчах;

n — число ниток на дюйм.

Настройка токарного станка 1к62 для нарезания резьб

Настройка станка для нарезания резьб (табл.20)

Настройка станка для нарезания резьб (табл.20)

Табличка укрепленная на станке токарного станка 1к62

Табличка для рукоятки 1 токарного станка 1к62

Механика токарно-винторезного станка 1К62

Данные для настройки шага нарезаемой резьбы приведены в таблице 20.

Сменные шестерни для нарезания различных типов резьб, не (приведенных в таблице 20), через механизм коробки подач подбираются по формулам:

Питчевые резьбы:

iсм = (64/97) ·Р1/Р

где:

iсм — передаточное отношение сменных зубчатых колес;

t — нарезаемый шаг резьбы, мм;

t1 — шаг резьбы по таблице, мм;

m — нарезаемый модуль, мм;

m1 — модуль по таблице, мм;

n — нарезаемое число ниток на дюйм;

n1 — число ниток на дюйм по таблице;

Р — нарезаемый шаг в питчах;

P1 — шаг в питчах по таблице.

- остановить главный электродвигатель;

- включить фрикционную муфту прямого хода;

- снять футляр, закрывающий сменные шестерни и приводные ремни;

- вращать против часовой стрелки фрикционный вал до совпадения риски «60» на диске 12 (см. рис. 18) с риской на фланце стакана 2. После этого снять натяг в цепи;

- рукоятку передней бабки 7 (см.рис. 3) установить в положение «Механическое отключение при делении на многозаходные резьбы»;

- фрикционный вал поворачивать против часовой стрелки при делении на двухзаходную резьбу на 30 делений по диску, на трехзаходную — на 20, на -четырехзаходную — на 15 и т. д.;

- рукоятку 7 передней бабки установить в положение, соответствующее нарезанию резьбы.

Технические характеристики токарного станка 1Н65

| Наименование параметра | ДИП-500(1д65) | 165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5…500 | 5…500 | 5…500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1…120 | 1…120 | 1…120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 2..28 | 28…¼ | 28…¼ | 28…¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных, модуль | 0,25..3,5 | 0,5…30 | 1…120 | 0,5…30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение бабки в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 4100..8180 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 9850..15750 |

Список литературы

Станок токарно-винторезный 1Н65. Руководство по эксплуатации 1Н65.00.000 РЭ, 1991 Станок токарно-винторезный 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 2003 Станок токарно-винторезный 1Н65_5, 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 1995

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители