Борьба с браком в литейных цехах

Предупреждение брака. Литейный брак приносит нашему народному хозяйству огромнейший ущерб, даже при условии использования забракованного литья в качестве шихтового возврата.

Этот ущерб велик, если учесть потери дефицита цветного металла. Только понимание сущности производства может помочь при всех условиях находить истинную причину брака и пути к его устранению. Глубокое понимание технологии дает возможность изменять способы производства и вводить новые.

Борьба с браком может быть успешной только в том случае, когда выявлены причины его и найдены способы устранения.

Способы снижения брака в литейной следующие:

1. Тщательное контролирование исходных материалов (шихты, формовочных земель и других видов сырья).

2. Выбор правильной технологии (формовка, плавка, заливка и т.д.)

3. Детальный инструктаж исполнителей с применением авторегулировки и контрольной аппаратуры (пирометров и пр.)

4. Строгая технологическая и организационная дисциплина.

5. Правильная организация технического контроля отливок.

6. Тщательный анализ изучение видов и предлагаемых причин брака.

7. Широкое внедрение различных методов исправления дефектов отливок.

8. совместная работа литейщиков и конструкторов, так как литейный брак нередко зарождается еще на столе конструктора.

Коробление

Коробление представляет собой отклонение поверхности изделия от базовой плоскости.

Коробление возникает по нескольким причинам.

Во-первых, коробление возникает в результате релаксации ориентации, возникающей при заполнении формы. Неравномерное охлаждение отдельных участков формы еще более увеличивает коробление изделий, т.к. степень снижения ориентации в этих участках различна.

Причиной коробления может быть разная скорость кристаллизации на различных участках изделия. Разная скорость кристаллизации при охлаждении возникает из-за разницы в скоростях охлаждения разных участков изделия.

Причиной коробления так же может быть разница в термическом изменении размеров отдельных участков изделия при охлаждении из-за разной скорости охлаждения этих участков.

Коробление недопустимо при выпуске технических деталей и автомобильных компонентов при литье под давлением полиамида. Для уменьшения коробления изделия следует стремиться обеспечить температурную однородность охлаждения. Для этого должно быть обеспечено равенство температур обеих половинок формы и однородность температурного поля по всей поверхности половинок формы.

Коробление зависит от следующих технологических параметров: температуры литья Тл,

температуры формыТф, давления литьяРл, продолжительности операций цикла (время выдержки под давлением tвпд, общая продолжительность циклаtц). Коробление зависит от расположения впуска.

Снижению коробления способствует увеличение времени выдержки материала в форме под давлением tвпд и времени охлаждения tохл (общей продолжительности цикла tц),

т.к. в форме (где конфигурация изделия зафиксирована) полнее протекает кристаллизация и в большей степени снижается ориентация.

Коробление уменьшается с понижением температуры материала Тл

и температуры формыТф. Снижению коробления способствует уменьшение давления литья Рл

и увеличение объемной скорости впрыска Q, т.к. уменьшается ориентация, возникающая при заполнении формы (см. раздел «Ориентация и внутренние напряжения»).

Снижению коробления способствует применение режимов формования со сбросом давления (см. раздел «Режимы со сбросом давления»).

Преимущества и недостатки литья под давлением

Отливки, выполненные на установках для литья под давлением – это детали, с низкой шероховатостью, высокой точностью исполнения, которым не нужна механическая обработка или она минимальна. После литься детали поступают на отрезные прессы, где с них удаляются литники и промывники.

Состоящий из небольшого количества операций процесс может быть полностью автоматизирован. Из-за простоты операций, быстрого затвердевания металла и автоматического извлечения изделий этот процесс является высокопроизводительным.

Недостаток технологии – это сложность и высокая стоимость технологической оснастки. Экономически не рационально использовать литье под давлением в средне серийном и мелкосерийном производстве. Способ не подходит для литья тугоплавких металлов, которые плавятся при температуре выше, чем сталь.

Эту технологию не применяют для изготовления больших отливок, так как преимущества метода пропадают из-за неравномерного затвердевания, а из-за высокой цены габаритного высокоточного оборудования использование этого способа экономически нецелесообразно.

Особенности оборудования «Димет»

Совсем недавно на рынке появилось универсальное оборудование «Димет», которое легко исправит любые дефекты на литьевых формах из алюминия, чугуна, стали и других металлических сплавов. Особенностью этого оборудования является то, что все работы проводятся при низком температурном режиме от 100 до 150 градусов Цельсия. Работать с установкой «Димет» довольно легко, и справиться с таким заданием может практически каждый. Для работы с этим универсальным оборудованием не надо иметь специального образования, достаточно немного потренироваться, ознакомиться с инструкцией — и можно приступать к работе. Стоит отметить, что оборудование «Димет» представлено на рынке в разном модельном ряде, каждая отдельная установка рассчитана на выполнение определенных типов задач.

Классификация дефектов литья

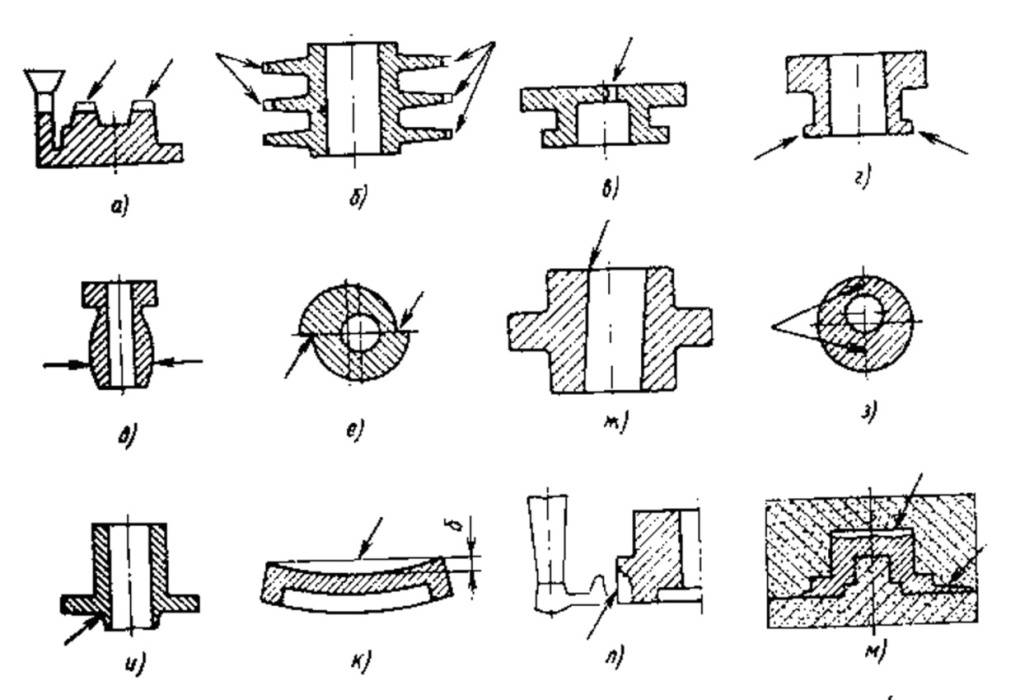

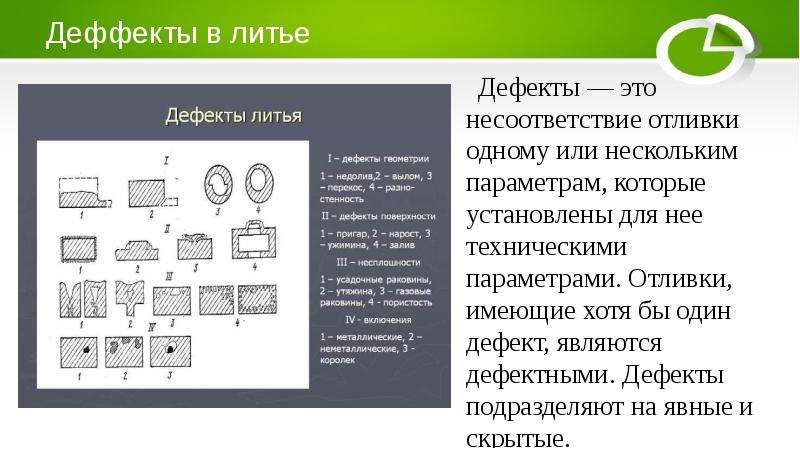

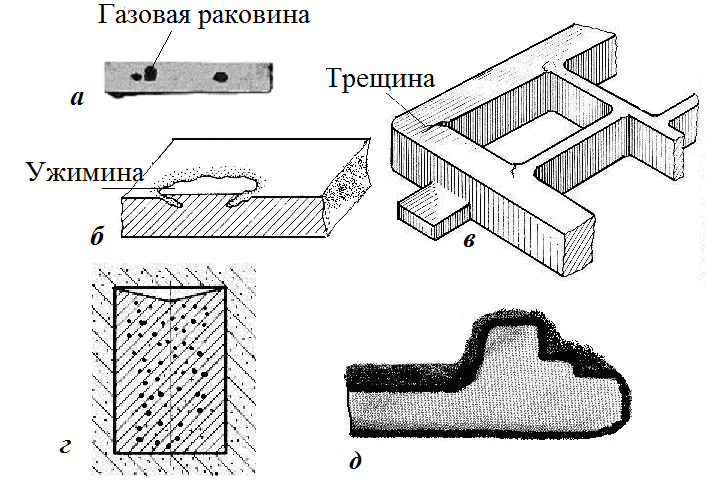

Дефекты отливок можно разделить на четыре группы:

Внешние дефекты, которые образуются на поверхности отливок (несоответствие размеров и массы, спай, приливы )

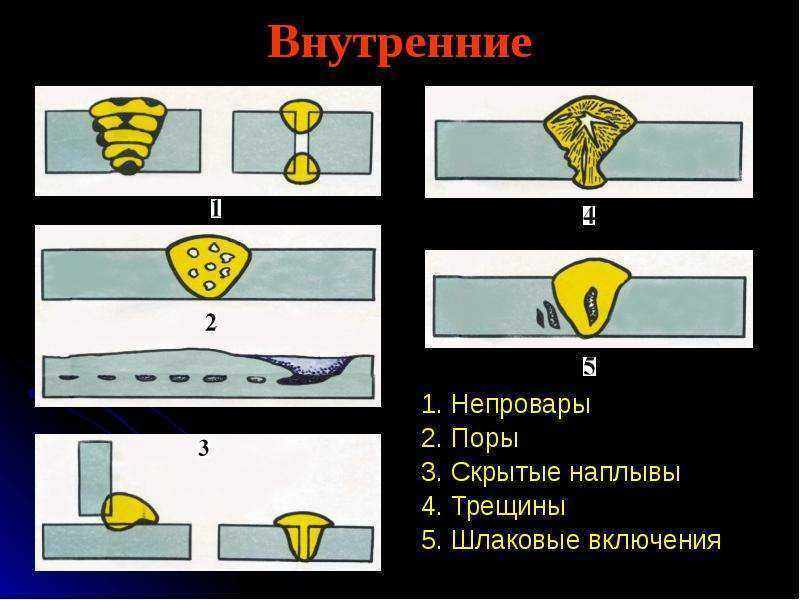

Объемные дефекты, расположенные внутри отливки и нарушающие ее целостность (горячие и холодные трещины, газовые раковины)

Несоответствие химического состава и структуры отливок

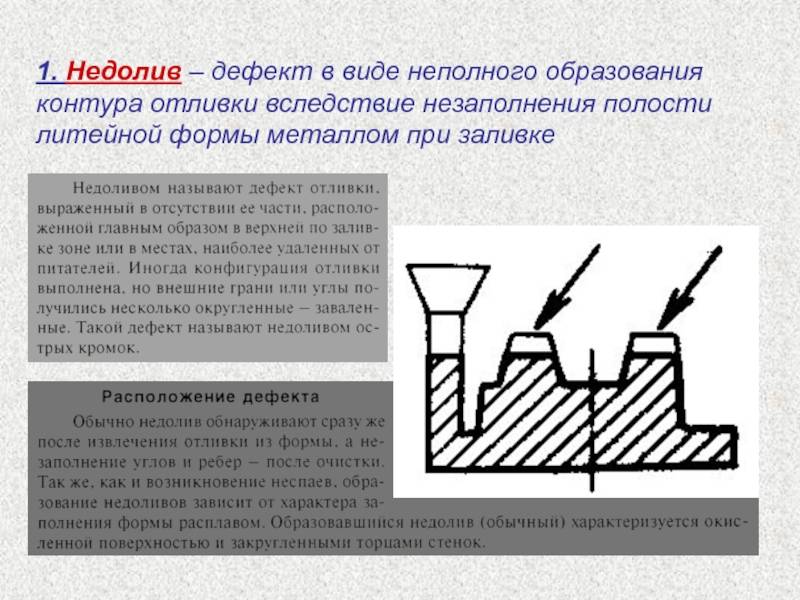

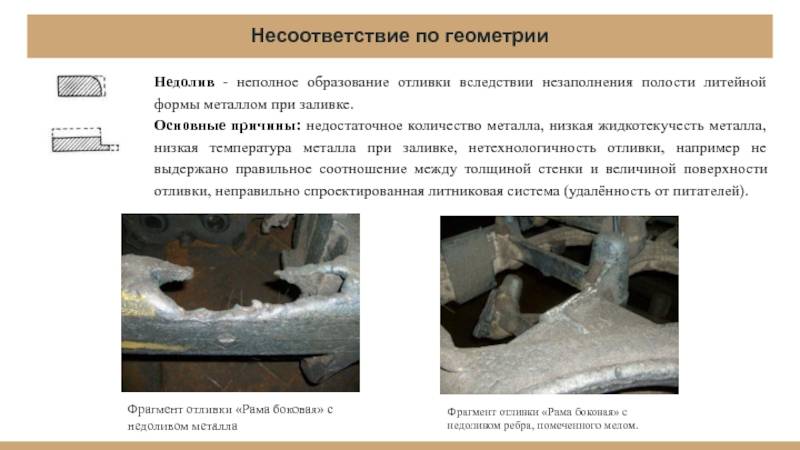

Неудовлетворительные механические свойства. Несоответствие размеров отливки чертежному может быть последствием неправильно назначенной усадки при изготовлении модельного комплекта, неточностью сборки формы, слабая набивка полуформ. Это можно устранить более плотной набивкой верхней и нижней полуформ, доведением модельной оснастки.Несоответствие массы заданным ТУ в поле чертежа. Возникают по тем же причинам, что и несоответствие размеров. Кроме перечисленного, увеличение массы возможно в следствии деформации формы при заливке жидким металлом.Спай и недолив образуется из-за не слившихся потоков металла в форме, потерявших жидкотекучесть до полного заполнения формы металлом.

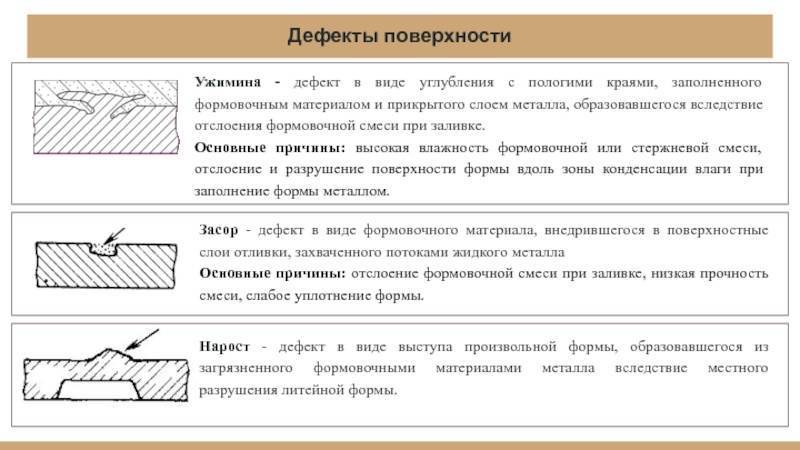

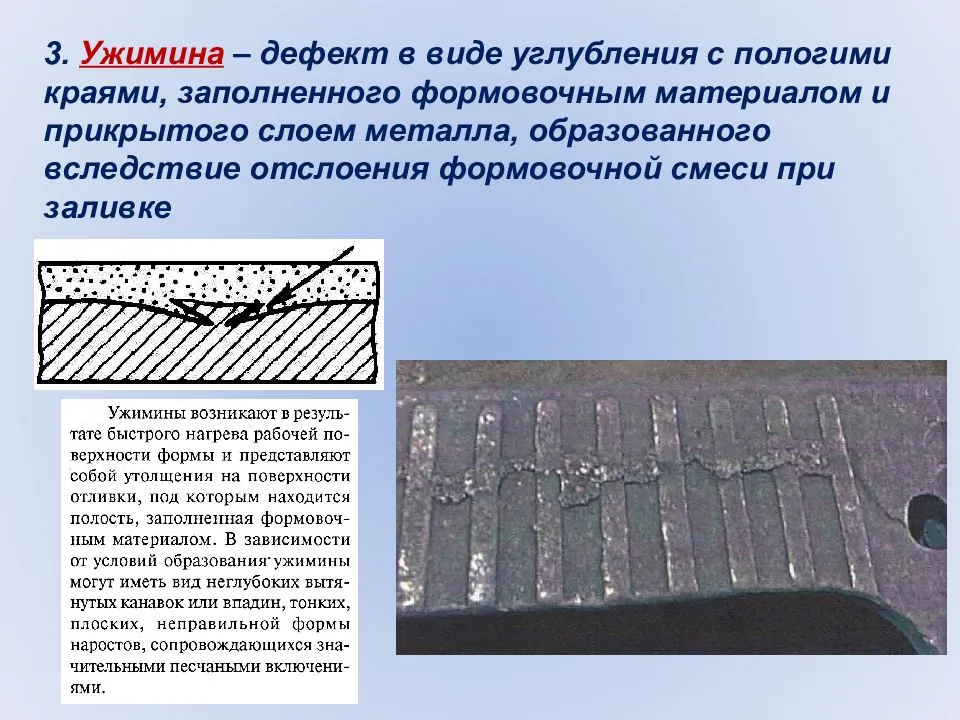

Данные дефекты появляются в следствии недостаточной температуры заливаемого в форму жидкого металла, через питателя малого сечения, при повышенной влажности формовочной смеси.Заливы возникают из-за изношенности опок, их короблении, плохого крепления формы, неисправности модельной и стержневой оснастки.Перекос в литье, образуется в результате износа спарного хозяйства опок, небрежной сборки формы, неправильного монтажа моделей на модельной плите.Пригар — прочное соединение поверхности отливки с формовочной или стержневой смесью образующееся в результате недостаточной огнеупорности формовочных материалов. Их засоренности примесями, слабой набивки полуформ, повышенной влажности формовочной смеси, недостаточной просушенности стержней.Ужимины — узкие и длинные вмятины на теле отливки, покрытые слоем металла, отделенного от основного тела отливки прослойкой формовочной смеси. Образуются но больших плоских поверхностях. В следствии теплового воздействия металла на формообразующую поверхность формы. В результате чего поверхностные слои форм разогреваются и деформируются, образую ужимины.

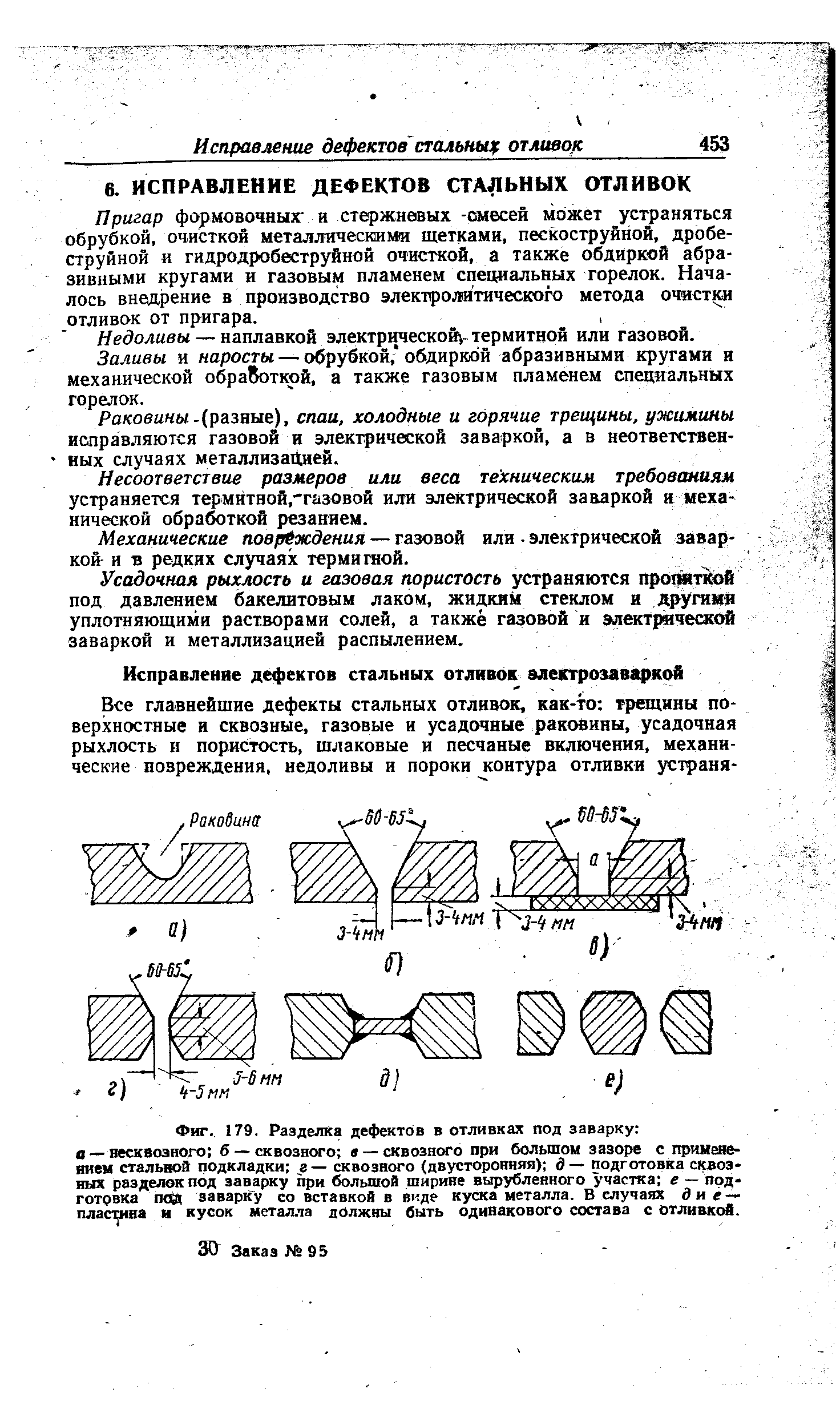

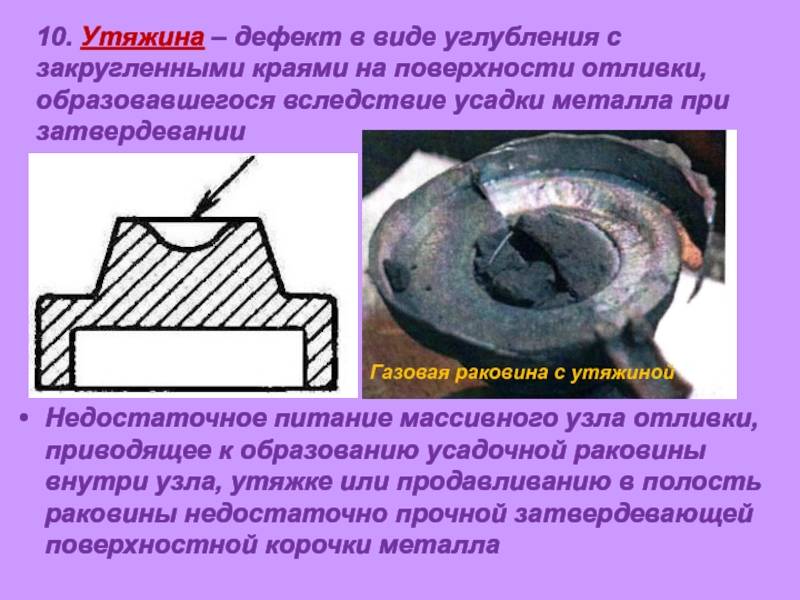

Для предотвращения образования ужимин нужно выполнять требования технологического процесса: уплотнять полуформы не более заданной плотности набивки. Заливать форму с температурой металла согласно утвержденного технологического процесса изготовления отливок. Увеличить скорость заливки металла в форму. Применять противопригарные краски хорошего качества.Горячие трещины возникают при высокой температуре заливки металла в форму. Неправильной конструкции литниковой системы, при плохой податливости форм и стержней. Неправильной конструкции отливки, при отклонении хим. состава сплава.Холодные трещины возникают при неравномерном охлаждении разных частей отливки. Из-за преждевременной выбивке отливок из формы, при очистке, бой при перекладке между операциями.Газовые раковины— пустоты округлой формы в теле отливки с гладкой поверхностью, бывают наружные (открытые) и внутренние (закрытые), возникают из-за повышенной газотворности и низкой газопроницаемости формы. Неправильной вентиляции формы, повышенной влажности формы и стержней, повышенная насыщенность жидкого металла газами. Обвал формы (подрыв формы). Возникает при низкой прочности формовочной смеси, при неисправности формовочного оборудования, сильные толчки и удары по форме при ее сборке.Шлаковые раковины — находятся на поверхности и внутри отливки. Возникают при заливке металла в форму из-за некачественной очистки металла от шлака в ковше. Низкой стойкости футеровки ковшей, неправильной конструкции литниковой системы.Усадочные раковины возникают из-за недостаточного питания отливки в процессе кристаллизации. Не технологичности отливки, заливки в форму горячего металла.

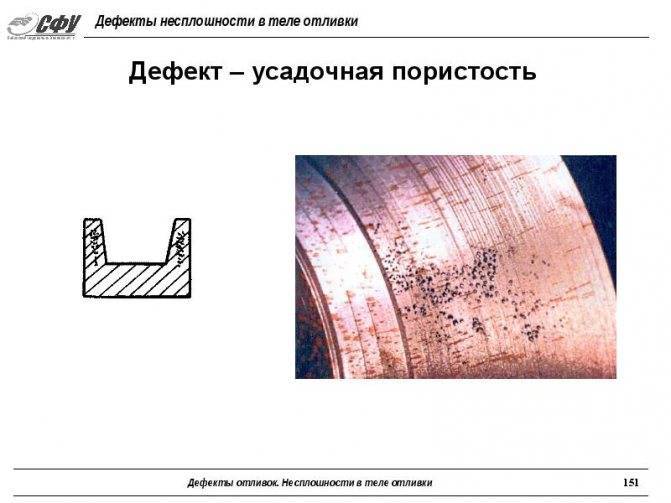

Рыхлота и усадочная пористость — образуются при недостаточном питании отливки жидким металлом в процессе ее затвердевания, и в утолщенных местах. Для предотвращения рыхлоты в утолщенных частях отливки ставят холодильники. Изменяют конструкцию отливки выравнивая толщину стенок.Нарушение химического состава сплава, несоответствие механических свойств не соответствующих чертежному. Происходит из-за неправильной дозировки компонентов металлической шихты перед завалкой в плавильную печь

Усадка

Из-за уменьшения удельного объема алюминия при его затвердевании могут возникать следующие дефекты, ведущие к браку литейной продукции:

- раковины;

- усадка;

- насыщение воздухом;

- нарушение герметичности;

- низкая прочность и пластичность.

Для предотвращения или ослабления влияния уменьшения удельного объема алюминия при его затвердевании принимают следующие меры:

- оптимальное размещение литниковой системы;

- температурный контроль процесса затвердевания;

- измельчение зерна;

- применение модификаторов сплава.

Уменьшение удельного объема при переходе алюминиевого сплава из жидкого в твердое состояние может приводить к уменьшению объема— в зависимости от литейного сплава — до 7 %. При неблагоприятных условиях часть этой разницы в объеме может быть причиной брака литых алюминиевых изделий — усадочных полостей, пор или разрывов.

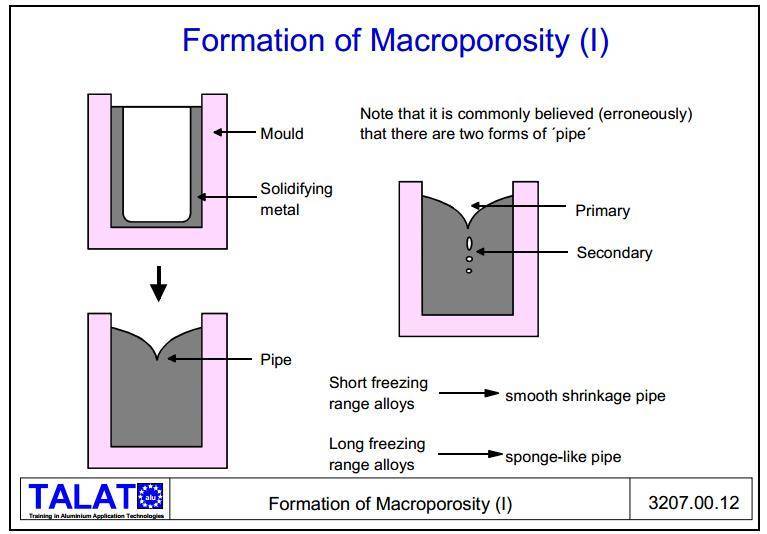

Рисунок 5.1 – Образование макропористости в алюминиевых отливках

Рисунок 5.1 – Образование макропористости в алюминиевых отливках

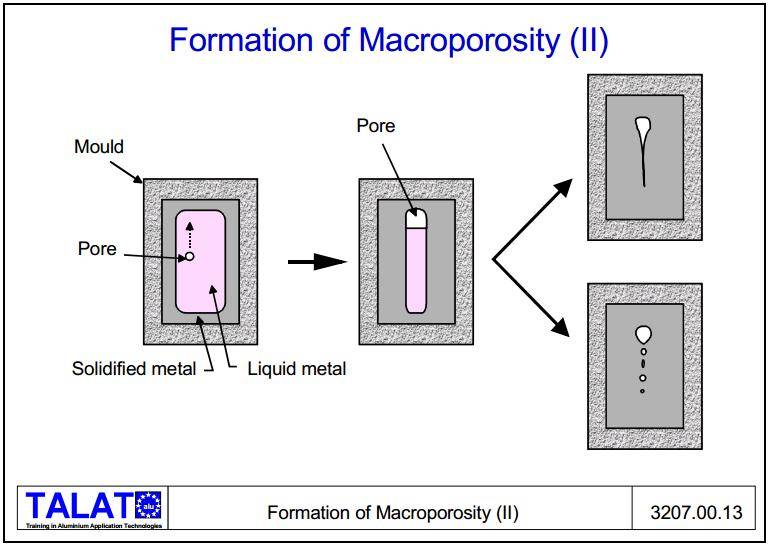

Рисунок 5.2 – Пример образования макропористости

Рисунок 5.2 – Пример образования макропористости

Для того, чтобы получить хорошую отливку необходимо обеспечивать возможность поступления дополнительного жидкого металла к усаживаемой микроструктуре в течение всего процесса затвердевания отливки.

При литье под давлением это обеспечивают путем повышенного давления расплава, а при гравитационном литье — за счет высоты прибыльных надставок.

Методы контроля

Все сварные соединения обязаны проходить контроль. Особенно это касается конструкций, эксплуатация которых несет повышенную ответственность. Контроль с применением специального оборудования позволяет узнать, насколько серьезные изъяны имеются в сварных соединениях. Большинство дефектов приводит к уменьшению плотности. Последствием может служить наступившая неспособность выдерживать тяжелые нагрузки.

Чтобы обнаружить дефекты сварных швов и соединений применяют различные методы контроля:

- Визуальный осмотр. Является обязательным для первоначального выявления отклонений от нормы. Для более точного анализа применяют лупу с большим увеличением.

- Дефектоскопия. Основой является свойство материала изменять свой цвет при взаимодействии с различными жидкостями, в частности с керосином. К преимуществам относятся безопасность метода и быстрота проверки.

- Магнитный метод. Проходящие магнитные волны при встрече с дефектами искажаются. Измерение искажений позволит судить о наличии дефектов.

- Ультразвук. Дефектоскопы, основанные на использовании ультразвуковых волн, измеряют их отражение.

- Радиационный метод. Сварные швы просвечивают рентгеновскими лучами. Полученный снимок проявляют и подвергают расшифровке. Необходимо специальное оборудование. Оно может быть стационарным и мобильным. Недостатком является возможное влияние на здоровье сварщика. Требуется защита в виде специального костюма и маски.

Все применяемые способы контроля должны принадлежать к группе неразрушающих. Механические повреждения и разрушения не приемлемы. Допустимо использование не одного метода, а их совокупности.

При обнаружении брака, если имеется возможность, необходимо его исправить. Для этого используются такие способы:

- заварка способна убрать большие трещины;

- полной зачистке или вырубке подвергают находящиеся внутри небольшого размера трещинки, непроваренные участки и различные посторонние включения;

- наплавка устранит неполноту швов и подрезы;

- абразивом убирают наплывы;

- термическая обработка устранит негативные последствия перегрева металла.

Такими методами убирается практически неизбежное возникновение дефектов.

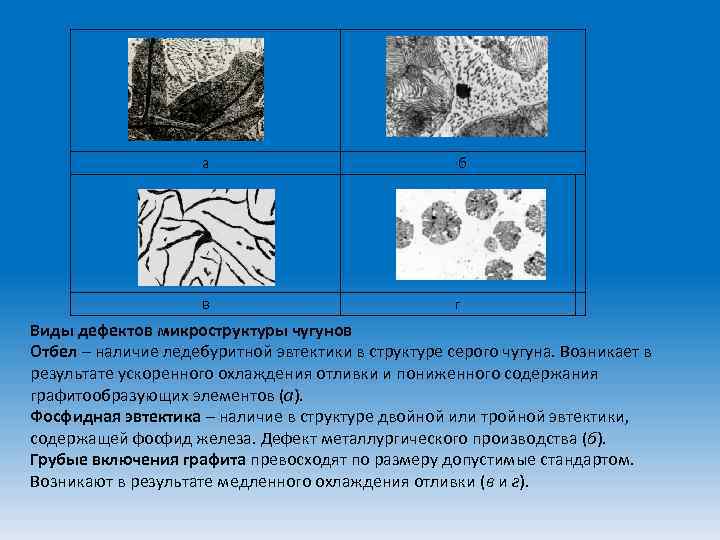

Дефекты на отливках из чугуна

Качество отливки из чугуна прямолинейно зависит от его химической структуры. Наличие в большом или низком количестве определенных химических элементов может привести как к улучшению структуры металла, так к ухудшению, а также повлиять на некоторые механические свойства.

Чугун отличается от других металлов, тем, что при помощи скорости охлаждения и затвердевания отливки, человек может изменять его структуру. От структуры металла зависит наличие и качество таких свойств отливок, как износостойкой, герметичность будущего изделия, механические свойства. Если повысить скорость охлаждения отливки во время литья в кокиль, то это приводит к таким последствиям: понижение уровня и размеров графитных включений, повышению количества перлита и уменьшению его зерна, и в итоге механические свойства отливок из чугуна улучшаются.

Но следует помнить, что высокая скорость приводит к некоторым неприятным последствиям: образование отбеленного слоя на поверхности отливки. В поверхностном слое углерод практически полностью пребывает в виде цементита, который и определяет высокую твердость структуры металла. Отливки из чугуна с отбеленной поверхностью подлежат трудной обработке, однако обладают высоким уровнем износостойкости. Как правило, такие отливки применяются без механической обработки, или после процесса шлифования. Чугунные отливки с таким дефектом, подвергающиеся обработки резанья, должны подвергаться предварительной термической обработке – графтотизирующему отжигу, который устраняет отбел. Но для отжига металла потребуется дополнительное оборудование, которое достаточно дорогостоящие, и увеличивает энергозатраты и длительность технологического процесса. Поэтому получение отливок при помощи кокилей с заданной структурой, на сегодня является проблемой. Но основным выходом из такой ситуации сейчас считаются: правильный выбор химического состава металла, снижения скорости охлаждения.

К числу других дефектов чугунных отливок считаются неслитины и недоливы. Они появляются при литье в кокиль, в результате невысокой температуры кокилей либо самого заливаемого металла, но ещё влияет на их появление и большая протяженность литниковых каналов, недостаточная площадь их поперечного сечения, трещины, что были вызваны нетехнологичной конструкцией отливки либо прогревом кокиля.

- ←Дефекты на отливках из чугуна

- →Применение отливок из чугуна в декорировании

Коробление

Коробление представляет собой отклонение поверхности изделия от базовой плоскости.

Коробление возникает по нескольким причинам.

Во-первых, коробление возникает в результате релаксации ориентации, возникающей при заполнении формы. Неравномерное охлаждение отдельных участков формы еще более увеличивает коробление изделий, т.к. степень снижения ориентации в этих участках различна.

Причиной коробления может быть разная скорость кристаллизации на различных участках изделия. Разная скорость кристаллизации при охлаждении возникает из-за разницы в скоростях охлаждения разных участков изделия.

Причиной коробления так же может быть разница в термическом изменении размеров отдельных участков изделия при охлаждении из-за разной скорости охлаждения этих участков.

Коробление недопустимо при выпуске технических деталей и автомобильных компонентов при литье под давлением полиамида. Для уменьшения коробления изделия следует стремиться обеспечить температурную однородность охлаждения. Для этого должно быть обеспечено равенство температур обеих половинок формы и однородность температурного поля по всей поверхности половинок формы.

Коробление зависит от следующих технологических параметров: температуры литья Тл, температуры формы Тф, давления литья Рл, продолжительности операций цикла (время выдержки под давлением tвпд, общая продолжительность цикла tц). Коробление зависит от расположения впуска.

Снижению коробления способствует увеличение времени выдержки материала в форме под давлением tвпд и времени охлаждения tохл (общей продолжительности цикла tц), т.к. в форме (где конфигурация изделия зафиксирована) полнее протекает кристаллизация и в большей степени снижается ориентация.

Коробление уменьшается с понижением температуры материала Тл и температуры формы Тф.

Снижению коробления способствует уменьшение давления литья Рл и увеличение объемной скорости впрыска Q, т.к. уменьшается ориентация, возникающая при заполнении формы (см. раздел “Ориентация и внутренние напряжения”).

Снижению коробления способствует применение режимов формования со сбросом давления (см. раздел “Режимы со сбросом давления”).

Три виновника дефектов анодированных профилей

В изготовлении анодированных алюминиевых профилей принимают участие три производителя :

- литейщик, который изготавливает исходные экструзионные слитки;

- прессовщик, который изготавливает из этих слитков прессованные алюминиевые профили;

- анодировщик, который формирует на этих профилях анодное покрытие.

Когда на готовых анодированных профилях обнаруживают дефекты, то часто возникают споры между этими тремя производителями в том, кто виноват в возникновении конкретного дефекта. Вопрос решается легче, если все трое исполнителей входят в одну компанию. Если же они принадлежат разным компаниям, то часто возникают серьезные разногласия о причинах возникновения дефектов.

Из-за особенностей формирования анодного покрытия для изготовления высококачественных анодированных профилей необходимо тесное и конструктивное сотрудничество все трех производителей:

Производитель слитков (литейщик) должен обеспечивать однородность химического состава слитков и однородность литой структуры. Все это достигается правильной технологией литья слитков и их гомогенизации.

Изготовитель профилей (прессовщик) должен обеспечивать однородную прессованную структуру профилей по их сечению и длине, правильную технологию термической технологии (охлаждение на прессе и старение), аккуратное перемещение профилей по линии пресса и их бережное транспортирование до линии анодирования.

Анодировщик отвечает за качество хранения и производственных перемещений профилей, предназначенных для анодирования, качество механической и химической подготовки поверхности, самого процесса анодирования и наполнения пор, а также, при необходимости, окрашивания анодного покрытия алюминиевых профилей.

В большинстве случаев дефекты анодированной поверхности нельзя обнаружить пока изделие не выйдет из линии анодирования. К этому моменту уже потрачено много времени, усилий и средств на изготовление этого дефектного изделия.

Раковины шлаковые.

Шлаковые раковины имеют неправильную форму и

шероховатую поверхность. Полость раковины бывает заполнена шлаком полностью или частично.

Размеры, количество ми расположение шлаковых раковин разнообразны и зависят от причин, вызвавших их образование,.

Основной причиной образования шлаковых раковин является попадание шлака в форму вместе с металлом при заливке вследствие:

1. Плохой очистки металла от шлака.

2. Недостаточного заполнения литниковой чаши во время заливки.

3. Неправильный литниковый системы.

4. Недостаточной жидкотекучести металла.

5. Перерыва струи металла при заливке.

Меры предупреждения. Для борьбы со шлаковыми раковинами необходимо

обеспечить повышенную температуру при плавлении металла с целью увеличить его жидкотекучесть и понизить вязкость. А также улучшить условия всплывания шлака при выдерживании металла в ковше или копильнике перед заливкой. Шлак необходимо счищать с поверхности металла счищалками. Для облегчения снятия жидкий шлак следует присыпать чистым сухим песком, который делает его более густым.

Чтобы шлак не попал в форму, необходимо принимать меры для задержки его не только в ковше, но и литниковой системе. В литниковой системе шлак задерживают шлакоуловителями, в которых он отделяется от металла за счет разности в удельных весах. Простейшим шлакоуловителем литниковой системы является уже сама литниковая чаша. Необходимо правильно подобрать размеры шлакоуловителя и сечений отдельных элементов литниковой системы.

При выборе литниковой системы следует руководствоваться ГОСТ и ведомственными или заводским нормалями. Даже при правильно построенной литниковой системе шлак может проникать в форму, если литниковая система не будет заполнена металлом в течении всей заливки или будет допущен перерыв струи.

Раковины песочные.

Песочные раковины — это закрытые или открытые раковины неправильной формы в различных частях отливки, заполненные частично или полностью формовочным материалом.

Образование песочных раковин вызывают следующие причины:

1. Повреждение песочной формы при извлечении из нее модели или сборке формы (накладывании верхней опоки).

2. Разрушения частей формы струей металла при заполнении формы.

3. Размывание металлом слабо набитых мест формы или пережженных в сушиле.

4. Механическое засорение готовой формы.

5. Неправильные формовочные уклоны модели.

6. Отсутствие галтелей (закруглений в углах модели), необходимой величины (вследствие чего земля с углов осыпается).

7. Несоответствие размеров и конструкций опоки размерам модели (в тесной опоке тонкий слой земляной формы может осыпаться от удара струи жидкого металла).

8. Применение неисправных опок, вызывающих повреждение формы.

9. Неудовлетворительное качество формовочных материалов, разрушаемых в форме металлом.

10. Неравномерное уплотнение в форме формовочной смеси.

11. Недостаточное упрочнение формы или отдельных частей ее каркасами, крючками, шпильками и др.

12. Неправильная установка стержней.

13. Резкие удары, толчки по форме при переворачивании, сборке, передвижении.

14. Неправильная, неизбежная установка груза, который накладывается на форму во избежание подъема верхней опоки металлом..

15. Неправильное направление струи металла и заливки формы с большой высоты.

Отливки из цветных сплавов. Технология литья в кокиль

Согласно ГОСТ 1583 – 73 литейные алюминиевые сплавы разделены на пять групп (I – V). Наилучшими литейными свойствами обладают сплавы группы I – силумины. Для них характерны хорошая жидкотекучесть, небольшая линейная усадка (0,9 – I %), стойкость к образованию трещин, достаточная герметичность. Силумины марок АЛ2, АЛ4, АЛ9, АК7, АК9, АК12 широко используют в производстве, однако они склонны к образованию грубой крупнозернистой эвтектики в структуре отливки и растворению газов.

Сплавы группы II (так называемые «медистые силумины») также нередко отливают в кокиль. Эти сплавы, обладающие хорошими литейными свойствами и большей прочностью, чем силумины группы I, менее склонны к образованию газовой пористости в отливках.

Сплавы групп III – V имеют более низкие литейные свойства по сравнению со сплавами групп I и II – пониженную жидкотекучесть, повышенную усадку (до 13%), склонны к образованию трещин, рыхлот и пористости в отливках. Получение отливок из сплавов III—V групп сопряжено со строгим соблюдением технологических режимов для обеспечения хорошего заполнения формы и питания отливок при затвердевании.

Все литейные алюминиевые сплавы в жидком состоянии интенсивно растворяют газы и окисляются. При их затвердевании газы выделяются из раствора и образуют газовую и газоусадочную пористость, которая снижает механические свойства и герметичность отливок.

Образующаяся на поверхности расплава пленка оксидов при заполнении формы может разрушаться и попадать в тело отливки, снижая ее механические свойства и герметичность.

При высоких скоростях движения расплава в литниковой системе пленка оксидов, перемешиваясь с воздухом, образует пену, которая попадает в полость формы, приводя к образованию дефектов в теле отливки.

Температуру заливки расплава в кокиль назначают в зависимости от химического состава и свойств сплава, толщины стенки отливки и ее размеров. Для силуминов типа АЛ2, AJI4, АЛ9 ее принимают о пределах 700 – 750оС, для сплавов с широким интервалом затвердевания, в частности для сплавов типа АЛ19, обладающих пониженной жидкотекучестью, – в пределах 720 – 770оС.

Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры около 400оС.

Отливки из магниевых сплавов

Магниевые литейные сплавы по сравнению с алюминиевыми обладают худшими литейными свойствами. Они обладают пониженной жидкотекучестью, большой усадкой (3,2 – 1,5%), склонностью к образованию горячих трещин, пониженной герметичностью, высокой склонностью к окислению в жидком и твердом состояниях, способностью воспламеняться в жидком состоянии. Магниевые сплавы имеют большой интервал кристаллизации, склонны к растворению газов и поэтому в отливках часто образуются микрорыхлоты. Отливки из магниевых сплавов склонны к короблению при затвердевании и термической обработке.

![Виды дефектов при литье и способы их устранения [1991 урвачев в.п., кочетков в.в., горина н.б. - ювелирное и художественное литье по выплавляемым моделям сплавов меди]](https://snabkz.ru/wp-content/uploads/6/9/e/69e2b513796a9f9b668c1e86c5eca1d4.jpeg)