Введение

При производстве ювелирных изделий в прошлом часто игнорировался металлургический аспект процесса их изготовления, а повышенное внимания ремесленников было сосредоточено на эстетических и стилистических аспектах их творений. Это выражалось в эмпирическом подходе и ориентации на минимизацию затрат при подготовке отливок, вместо сознательного подхода ко всем этим проблемам, связанным с процессом литья и их возможным решениям. Стоит напомнить, что большая часть дефектов на самом деле связана с неправильным планированием системы питания, которую используют, чтобы сохранить ресурсы, вместо получения бездефектных отливок.

Литниковые каналы

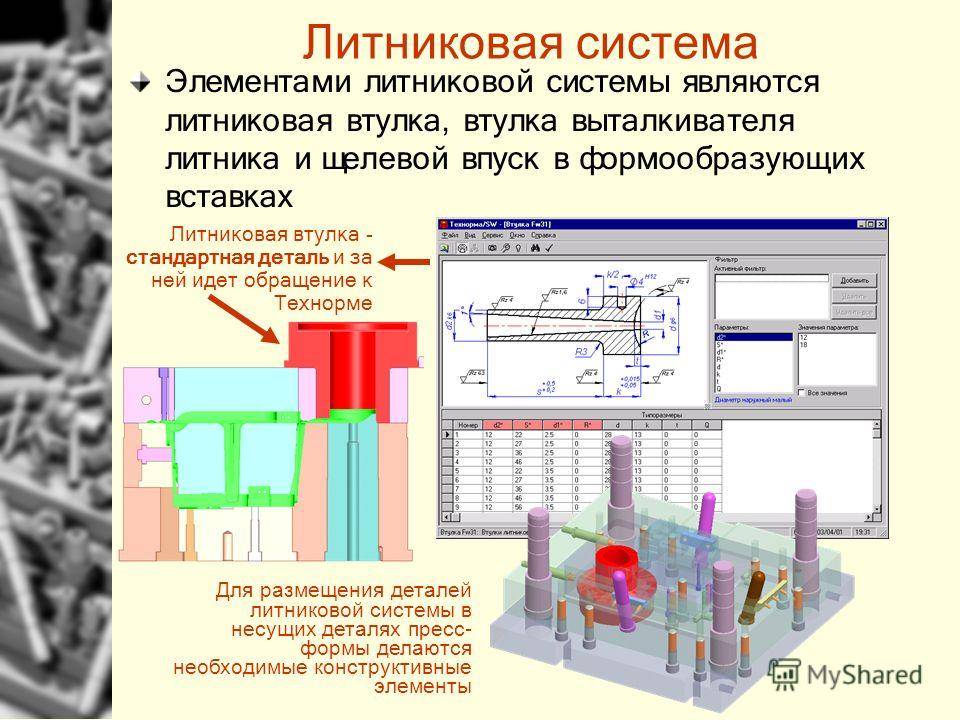

Достойное изготовление пресс-форм возможно при ответственном конструировании литьевых форм, а именно: расчета и оформления литниковых каналов

Чрезвычайно важной проблемой конструирования литьевых форм является расчет и оформление литниковых каналов. Литниковая система сопло – канал – впуск должна обеспечить заполнение полости формы при соблюдении условий литья данного термопласта, а также получение изделия с удовлетворительным внешним видом и требуемыми физико-механическими свойствами. Поэтому к литниковой системе предъявляются очень разнообразные требования

Так, литниковая система должна обеспечивать минимальные потери материала на заполнение литниковой системы, легкость отделения от изделия, определенное соотношение между поверхностью и объемом для уменьшения потерь тепла в стенки формы от расплава полимера и т.д

Поэтому к литниковой системе предъявляются очень разнообразные требования. Так, литниковая система должна обеспечивать минимальные потери материала на заполнение литниковой системы, легкость отделения от изделия, определенное соотношение между поверхностью и объемом для уменьшения потерь тепла в стенки формы от расплава полимера и т.д.

Конечно, одновременное выполнение всех этих требований в ряде случаев осуществить трудно. Например, уменьшение размеров впуска для облегчения удаления литника, как правило, приводит к увеличению потерь давления, причем уменьшение толщины литника при литье полистирола всего в 2 раза приводит к увеличению потерь давления почти в 3 раза. При увеличении размеров впуска, наоборот, уменьшаются потери давления, возрастают ориентационные напряжения, а также затрудняется отделение литника от изделия.

Литниковая система и изделие составляют единое целое и обычно удаляются вместе из формы в конце цикла литья. Литниковая система представляет собой систему каналов, по которой расплав полимера полается из литникового цилиндра машины в оформляющую полость формы.

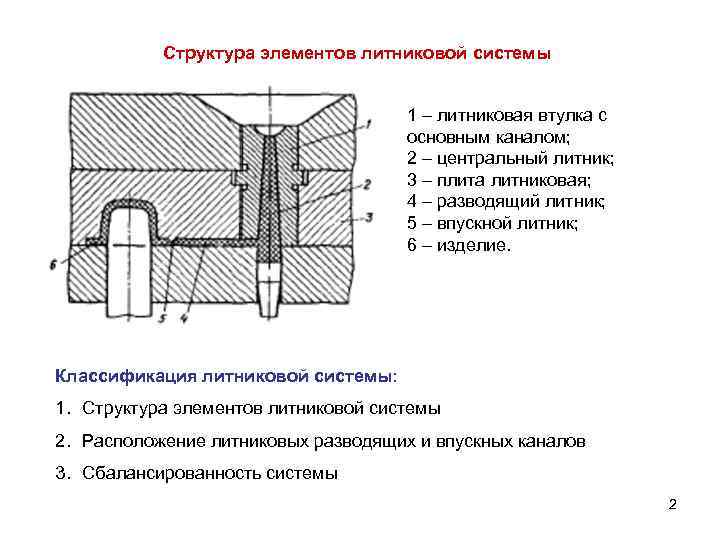

Основными элементами литниковой системы являются центральный литник, разводящий литниковый канал и впускной канал.

Различные конструкции литниковых систем по их технологическому назначению можно разделить на два типа. Первый тип – так называемая «холодноканальная» система, при которой температура стенок литниковых каналов поддерживается ниже температуры стеклования или плавления термопласта. Вторым типом является так называемая «горячеканальная» система, конструкция которой обеспечивает температуру текучести термопластов. Эта литниковая система применяется реже и только для определенных термопластов.

При выборе типа литниковой системы следует учитывать, что обычная литниковая система по сравнению с гарячеканальной более проста в изготовлении и при эксплуатации, но при ее использовании образуются отходы в виде литников, которые необходимо утилизировать. Кроме того, если продолжительность охлаждения литников больше продолжительности охлаждения изделия, то это приводит к уменьшению производительности при литье по сравнению с горячеканальной системой.

В то же время при горячеканальной системе с несколькими впусками трудно избежать образования застойных зон, где может происходить разложение термопластов с низкой термостабильностью. Горячеканальные конструкции литников выгодно применять в тех случаях, когда для снижения потерь давления приходится делать разводящий литниковый канал с высотой (или диаметром) намного большей толщины изделия (например, при литье тонкостенных изделий с большой протяженностью одной из сторон). В этих случаях продолжительность цикла литья в формах с холодноканальной конструкцией определяется продолжительностью охлаждения литниковой системы, а в формах с горячеканальной конструкцией – продолжительностью охлаждения изделия.

Классификация

По ГОСТ

ГОСТ 23501.108-85 устанавливает следующие признаки классификации САПР:

- тип/разновидность и сложность объекта проектирования

- уровень и комплексность автоматизации проектирования

- характер и количество выпускаемых документов

- количество уровней в структуре технического обеспечения

Классификация с использованием английских терминов

В области классификации САПР используется ряд устоявшихся англоязычных терминов, применяемых для классификации программных приложений и средств автоматизации САПР по отраслевому и целевому назначению.

По отраслевому назначению

- MCAD (англ. mechanical computer-aided design) — автоматизированное проектирование механических устройств. Это машиностроительные САПР, применяются в автомобилестроении, судостроении, авиакосмической промышленности, производстве товаров народного потребления, включают в себя разработку деталей и сборок (механизмов) с использованием параметрического проектирования на основе конструктивных элементов, технологий поверхностного и объемного моделирования (SolidWorks, Autodesk Inventor, КОМПАС, CATIA);

- EDA (англ. electronic design automation) или ECAD (англ. electronic computer-aided design) — САПР , радиоэлектронных средств, интегральных схем, печатных плат и т. п., (Altium Designer, OrCAD);

- AEC CAD (англ. architecture, engineering and construction computer-aided design) или CAAD (англ. computer-aided architectural design) — САПР в области архитектуры и строительства. Используются для проектирования зданий, промышленных объектов, дорог, мостов и проч. (Autodesk Architectural Desktop, AutoCAD Revit Architecture Suite, Bentley MicroStation, Bentley AECOsim Building Designer, Piranesi, ArchiCAD).

По целевому назначению

По целевому назначению различают САПР или подсистемы САПР, которые обеспечивают различные аспекты проектирования.

- CAD (англ. computer-aided design/drafting) — средства автоматизированного проектирования, в контексте указанной классификации термин обозначает средства САПР, предназначенные для автоматизации двумерного и/или трехмерного геометрического проектирования, создания конструкторской и/или технологической документации, и САПР общего назначения.

- CADD (англ. computer-aided design and drafting) — проектирование и создание чертежей.

- CAGD (англ. computer-aided geometric design) — геометрическое моделирование.

- CAE (англ. computer-aided engineering

CAA (англ. computer-aided analysis) — подкласс средств CAE, используемых для компьютерного анализа.

) — средства автоматизации инженерных расчётов, анализа и симуляции физических процессов, осуществляют динамическое моделирование, проверку и оптимизацию изделий.

- CAM (англ. computer-aided manufacturing) — средства технологической подготовки производства изделий, обеспечивают автоматизацию программирования и управления оборудования с ЧПУ или ГАПС (Гибких автоматизированных производственных систем). Русским аналогом термина является АСТПП — автоматизированная система технологической подготовки производства.

- CAPP (англ. computer-aided process planning) — средства автоматизации планирования технологических процессов, применяемые на стыке систем CAD и CAM.

Многие системы автоматизированного проектирования совмещают в себе решение задач, относящихся к различным аспектам проектирования CAD/CAM, CAD/CAE, CAD/CAE/CAM. Такие системы называют комплексными, или интегрированными.

С помощью CAD-средств создаётся геометрическая модель изделия, которая используется в качестве входных данных в системах CAM и на основе которой в системах CAE формируется требуемая для инженерного анализа модель исследуемого процесса.

Характеристики течения расплава

При конструировании литниковой системы очень важно учитывать характеристики течения расплавленного металла, от которых зависит, будет это течение ламинарным, турбулентным или смешанным

Ламинарное течение расплава

При ламинарном течении жидкость движется слоями, которые не пересекаются. При этом ламинарное течение необязательно является прямолинейным. При ламинарном течении течение идет вдоль криволинейных поверхностей и идет гладко, слоями. Более того, слои жидкости могут скользить относительно друг друга без какого-либо обмена жидкостью между слоями.

Турбулентное течение расплава

В турбулентном течении на главное течение накладываются вторичные случайные движения. В этом типе течения уже происходит обмен жидкостью между смежными слоями жидкости. Кроме того, в таком течении происходит обмен энергией между медленными и быстрыми частицами жидкости: медленные частицы ускоряются, быстрые – замедляются.

Число Рейнольдса для металлического расплава

Тип течения – ламинарный или турбулентный – определяется величиной отношения внутренних инерционных силы в жидкости к ее внутренним вязким силам. Это отношение выражается в виде безразмерного числа Рейнольдса (Re), которое можно упрощенно записать следующим образом:

Re = (инерционные силы)/(вязкие силы)

Вязкие силы возникают из-за внутреннего трения в жидкости. Зависят от динамической вязкости жидкости. Снижаются с увеличением температуры.

Инерционные силы представляют сопротивление жидкости ускорению. Увеличиваются с повышением плотности жидкости и скорости течения.

В течении с малым числом Рейнольдса инерционные силы являются пренебрежимо малыми по сравнению с вязкими силами, тогда как при большом числе Рейнольдса вязкие силы являются малыми по сравнению с инерционными силами. Для малых чисел Рейнольдса характерно ламинарное течение, а для больших – турбулентное.

Подробнее про литье алюминия:

Элементы литниковой системы

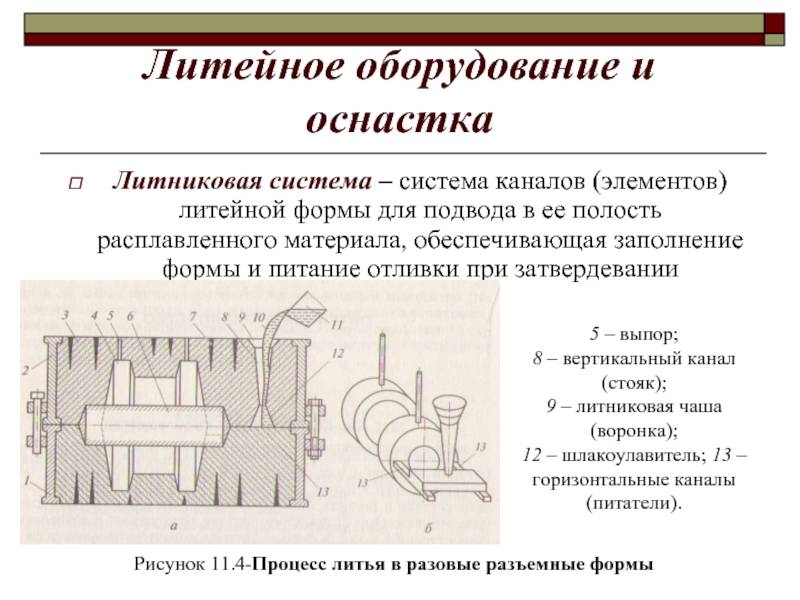

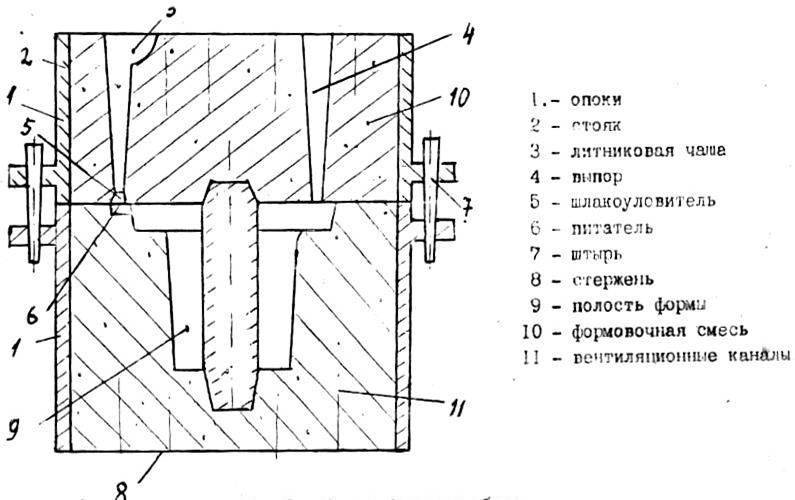

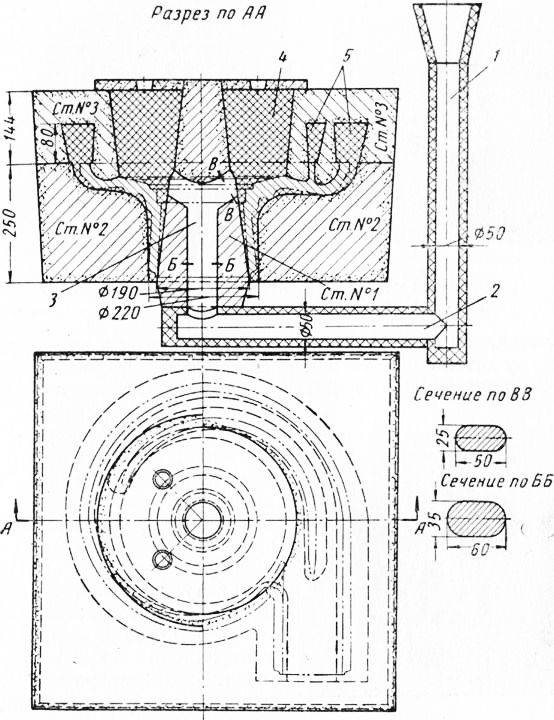

На рисунке ниже представлено поперечное сечение типичной литниковой системы при литье в песчаные формы. Эта литейная форма иллюстрирует основные принципы процесса заливки расплавленного металла, в том числе, литейных алюминиевых сплавов.

Опока – это деревянный ящик, в котором располагается формовочная песчаная смесь.

Нижняя полуформа – это нижняя часть литейной формы.

Верхняя полуформа – верхняя часть литейной формы.

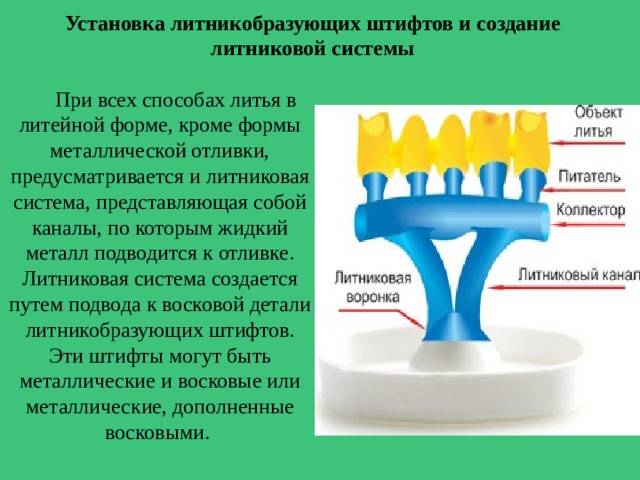

Литниковая система – это сеть каналов, которые предназначены для подачи расплавленного металла от входа в литейную форму в ее полости.

Стержень – это элемент из песка, который вставляют в форму, чтобы выполнить внутренние детали отливки.

Жеребейка – приспособление для крепления стержня.

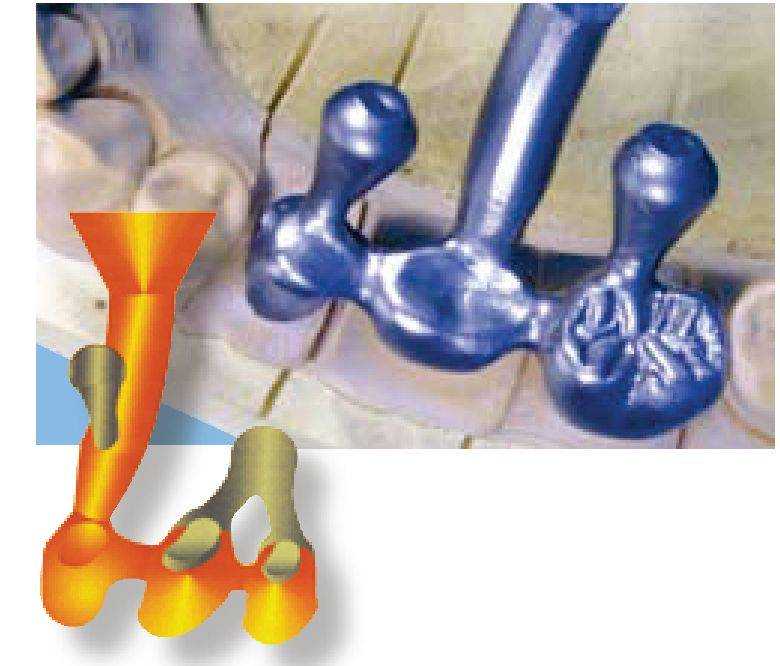

Литниковая чаша – это часть литниковой системы, которая получает расплавленный металл из разливочного ковша. Литниковая чаша контролирует подачу металла в литейную форму. От литниковой чаши металл следует вниз по литниковому стояку – вертикальной части литниковой системы, а затем идет по горизонтальным каналам – литниковым ходам – и, наконец, через контролируемые входы – питатели или литники – в полость литейной формы.

Прибыль – резервуар для расплавленного металла, который подает металл к элементам литейной формы для предотвращения усадки в ходе затвердевания.

Варианты расположения литниковой системы в опоке.

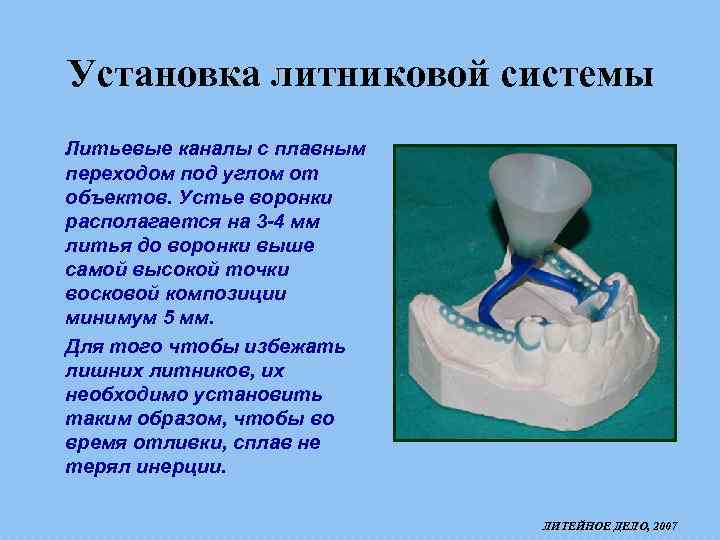

Форма и размеры опоки выбираются исходя из характеристик восковой композиции. Обязательным условием является выполнение условий правильного размещения элементов литниковой системы в опоке. Объекты литья должны охлаждаться первыми для исключения возникновения в них пор и усадочных раковин. Коллектор и литниковые каналы, идущие от воронки опоки, должны быть расположены максимально близко к термическому центру и охлаждаться в последнюю очередь. При этом процесс кристаллизации сплава в полости объекта литья сопровождается подпиткой этой полости жидким расплавом из коллектора или литникового канала.

А — Цилиндрическая форма опоки. Условия для получения качественного литья обеспечиваются равными температурными условиями для каждого объекта литья и их равномерной кристаллизацией. Коллектор, выполненный в форме дуги, приближён к термическому центру опоки. Отливки объектов литья имеют плотную, однородную структуру без пор. Неконтролируемая усадка минимизирована. Б — Усечённая форма опоки. Условия для получения качественного литья выполнены. Расположение объектов литья вдоль прямолинейного участка боковой стенки опоки обеспечивает их первоочередное охлаждение и подпитку расплавом в процессе кристаллизации. Отливки объектов литья имеют плотную, однородную структуру без пор. В — Усечённая форма опоки. Условия для получения качественного литья выполнены. Объекты литья расположены на минимальном и одинаковом расстоянии от боковой радиальной стенки опоки. Их температурный режим одинаков. Условия подпитки объектов литья расплавом в процессе кристаллизации выполнены. Отливки объектов литья имеют плотную, однородную структуру без пор. Г — Цилиндрическая форма опоки. Условия для получения качественного литья не выполнены. Объекты литья находятся в разных температурных условиях. При этом объекты литья, расположенные ближе к центру опоки будут плохо охлаждаться. Процесс их кристаллизации может по времени совпадать с кристаллизацией расплава в коллекторе. Отливки этих объектов подвержены риску возникновение неоднородной, пористой структуры.

А — Условия для получения качественного литья выполнены. Объекты литья расположены на расстоянии 5мм от боковой стенки опоки и на расстоянии 5мм от дна опоки. Процесс кристаллизации расплава в полости объектов литья будет проходить во время нахождения расплава коллектора в жидкой фазе. Коллектор в полной мере будет выполнять роль резервуара, питающего отливку. Отливки объектов литья имеют плотную, однородную структуру без пор. Б — Условия для получения качественного литья не выполнены. Объекты литья расположены на расстоянии значительно превышающем 5мм от дна опоки и приближены к термическому центру опоки. Процесс кристаллизации расплава в полости объектов литья будет совпадать по времени с процессом кристаллизации расплава коллектора. Коллектор в этом случае не будет в полной мере выполнять роль резервуара, питающего отливку. Отливки объектов литья имеют рыхлую, неоднородную структуру с внутренними или поверхостными порами. В — Условия для получения качественного литья не выполнены. Объекты литья расположены на разном расстоянии от дна опоки. Те из них, которые расположены ближе к термическому центру подвержены риску некачественной отливки. Г — Условия для получения качественного литья не выполнены. Неправильная установка прибылей приведёт к их преждевременному охлаждению и, соответственно, нарушению условий газообмена и питания отливки в процессе её кристаллизации.

Ортопедическая стоматология

- Ортопедическая стоматология

- Зубопротезная лаборатория

- Обезболевание при протезировании зубов

- Зубное протезирование, челюстно-лицевая ортопедия и ортодонтия

- Аллергические заболевания в ортопедической стоматологии

- Протезирование при полной потере зубов

- Быстротвердеющие пластмассы в зубном и челюстном протезировании

- Механизм развития и способы устранения зубочелюстных деформаций

- Пломбирование зубов литыми вкладками

- Общие сведения по пломбированию зубов литыми вкладками

- Клинико-морфологические данные

- Классификация плоскостей для пломбирования вкладками

- Формирование полостей первого класса

- Формирование полостей второго класса

- Получение восковой модели вкладки

- Отливка вкладки

- Подготовка восковой модели вкладки к упаковке в кювету

- Упаковка восковой модели вкладки

- Кювета

- Удаление воска из кюветы

- Сплавы металлов, применяемых для отливки вкладок

- Литниковая система

- Технология отливки вкладки

- Фиксация вкладки на зубе

- Подготовка зубов к пломбированию и протезированию

- Ортопедическая геронтостоматология

- Конструкции ортопедических аппаратов

- Ортодонтия

- Деформации зубных рядов

- Ортодонтия и протезирование в детском возрасте

- Зубное и челюстное протезирование у детей

- Материаловедение в стоматологии

Классификация по функциям операционных систем

Операционная система выполняет несколько функций:

Управление процессами: Операционная система управляет процессами распределения между программами, используя алгоритм программирования.

Оперативная память управления: Операционная система управляет объемом памяти, выделенным для каждого приложения и каждого пользователя, если это необходимо.

Когда физической памяти недостаточно, ОС создает на жестком диске область памяти, называемую «виртуальной памятью». Виртуальная память позволяет запускать приложения, которым требуется объем памяти, превышающий объем доступной оперативной памяти в системе. Однако эта память намного медленнее.

Управление вводом/выводом: Операционная система используется для унификации и контроля доступа к программам материальных ресурсов через драйверы. Также известные как администраторы периферийных устройств или устройств ввода вывода.

Приложения для управления исполнением: ОС обеспечивает бесперебойную работу приложений, выделяя ресурсы, необходимые для их работы.

Органы управления: ОС несет ответственность за безопасность связанную с выполнением программ, гарантируя вам, что ресурсы используются только для программ и пользователей с соответствующими полномочиями.

Управление файлами: ОС управляет всеми записями и их чтением в файловой системе, а также правами доступа к файлам и пользовательским приложениям. Файловая система, позволяет записывать файлы в древовидной структуре.

Управление информацией: ОСь предоставляет сотни индикаторов, которые можно использовать для диагностики работы оборудования.

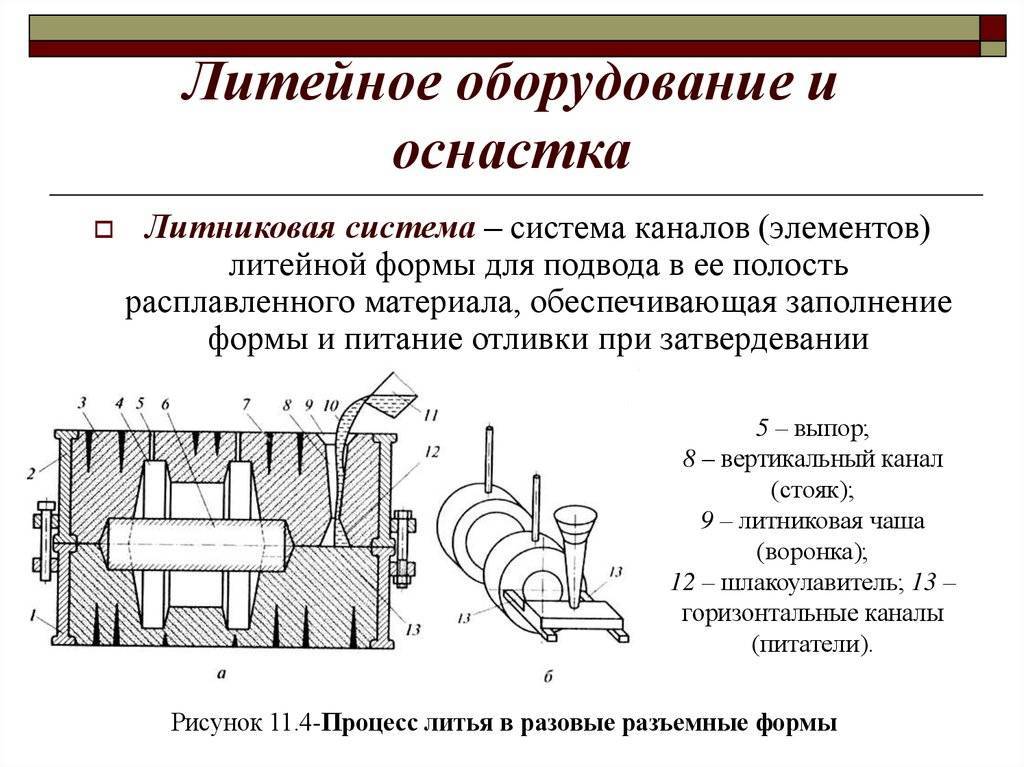

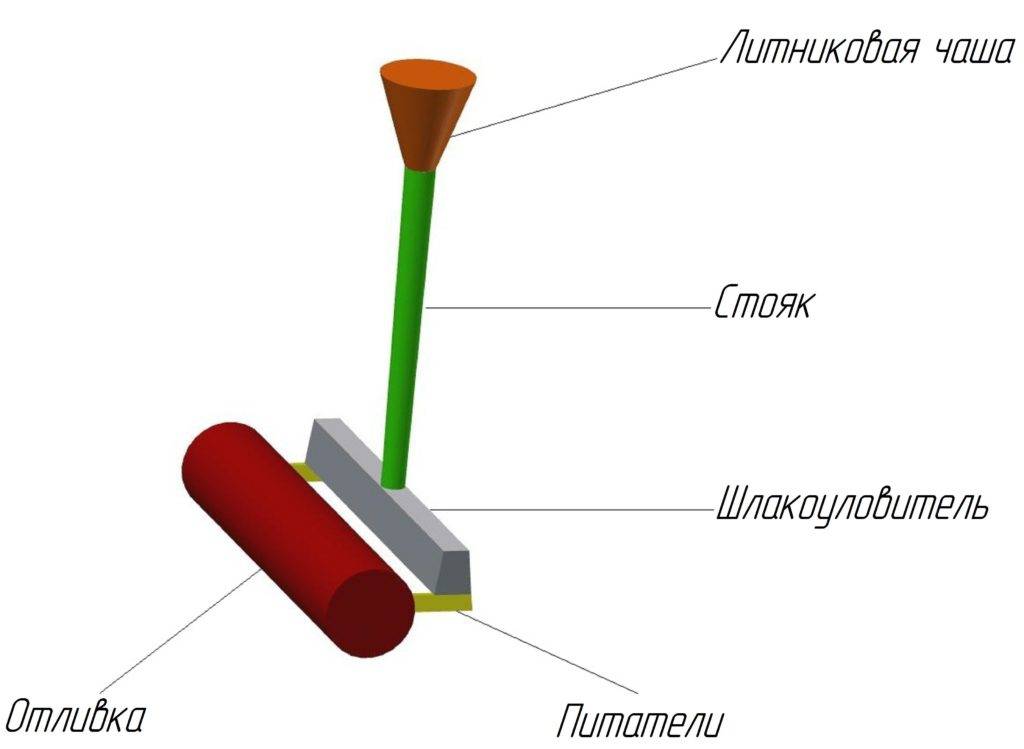

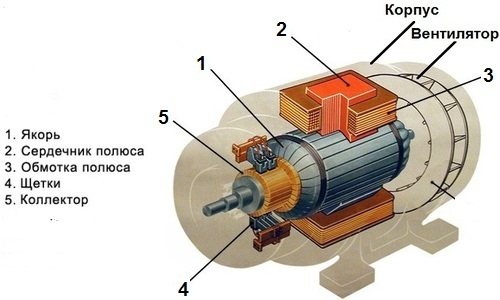

Материаловед

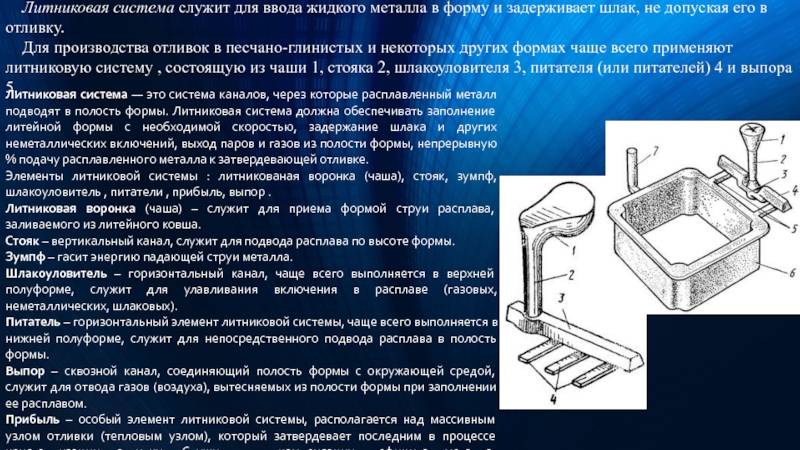

Литниковая система – это совокупность каналов, через которые расплавленный металл попадает в полость формы. Она должна обеспечить правильное распределение металла в полости формы, не допустив проникновения инородных тел (шлака, огнеупора), разрушения формы, а также завихрения и разбрызгивания металла. Литниковая система, кроме того, должна способствовать созданию такого теплового режима в форме и отливке, при котором в процессе затвердевания и охлаждения металла не развивались бы дефекты усадочного происхождения. Литниковая система состоит из следующих основных элементов (рис. 3.11): литниковая чаша (воронка), стояк, распределительный канал (шлакоуловитель), литники (питатели).

Рис. 3.11. Литниковая система: 1 – литниковая чаша; 2 – стояк; 3 – распределительный канал; 4 – литники

Литниковая чаша

направляет металл, заливаемый из ковша, в литниковую систему, гасит энергию струи, поддерживает постоянный уровень металла при заполнении формы и задерживает посторонние включения (оксиды, шлак, песок), принесенные потоком металла из заливочного ковша. Литниковые чаши применяют при литье чугуна и цветных металлов, заливаемых из поворотных ковшей. При литье стали, заливаемой из стопорного ковша, применяются литниковые воронки. В воронках не отделяется шлак, но металл охлаждается меньше.Стояк предназначен для подвода металла из литниковой чаши или воронки в нижние части формы. В основании стояка имеется чашечка–зумпф, гасящая удар струи и препятствующая размыванию формы. Вертикальный стояк, как правило, соединяется с горизонтальным каналом, назначение которого – подвести металл к различным местам отливки. Этот канал называютраспределительнымканалом или литниковым ходом, при литье чугуна этот же канал может называться шлакоуловителем, а при литье цветных металлов – коллектором.Литники (питатели) – это последний элемент литниковой системы. Они предназначены для подвода металла непосредственно в полость формы.

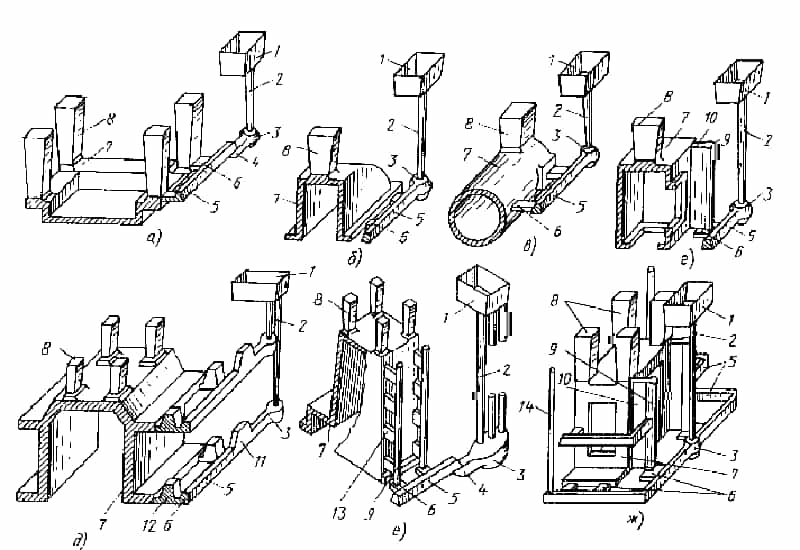

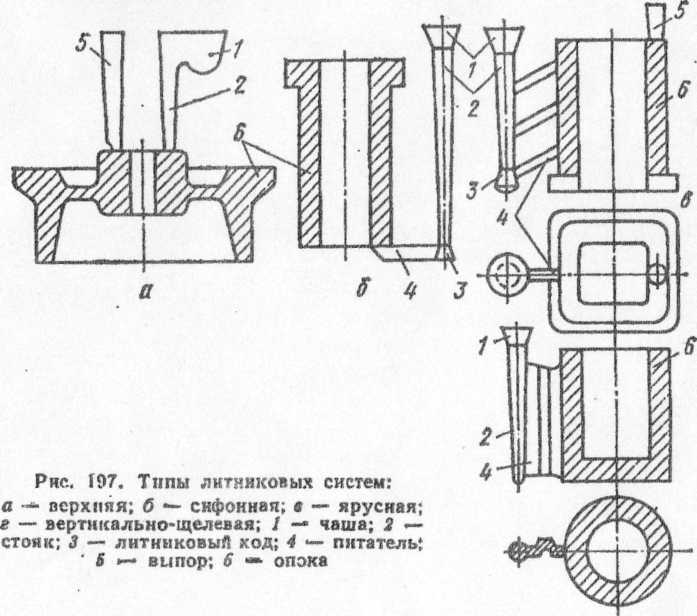

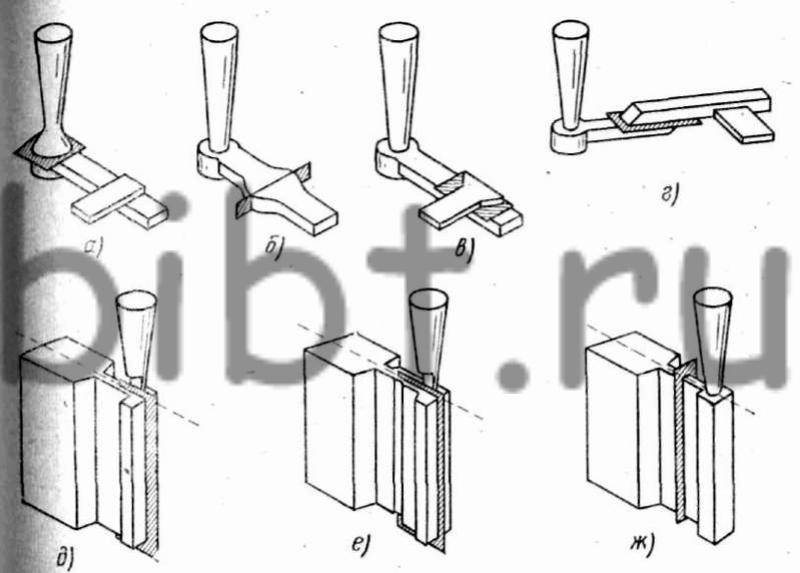

Различают несколько характерных способов подвода литников.

При сифонной заливке

литники подводят к нижней части отливки (рис. 3.12, а). Сифонная заливка обеспечивает спокойное заполнение полости формы без разбрызгивания. Однако пока расплав достигает верхней части формы, он успевает остыть, что ухудшает питание отливки из прибылей и может привести к появлению раковин в отливке.

При заливке сверху

через литник, подведенный к верхней части отливки (рис. 3.12, б), форма заполняется в направлении, противоположном направлению выхода газов, вследствие чего часть газов может попасть в отливку. Кроме того, расплав, падая на дно формы, разбрызгивается, сильнее окисляется и может размыть форму в местах падения. Преимуществом заливки сверху является поступление самого горячего металла в верхнюю часть отливки и в прибыль.

При заливке в середину

отливки литники подводят к середине отливки, на уровне ½ ее высоты (рис. 3.12, в). В этом случае нижняя часть заполняется, как при заливке сверху, а верхняя, как при заливке снизу.

Практикуется и заполнение литейной формы через несколько литников. Например, используется расширяющаяся ступенчатая литниковая система (рис. 3.12, г), суммарная площадь поперечного сечения литников которой больше площади поперечного сечения стояка, благодаря чему жидкий металл, поднявшись до среднего уровня, вновь поступает в стояк. Возникает циркуляция, показанная стрелками.

Обратное движение имеет место, если ступенчатая система сужающаяся (рис. 3.12, д).

Ступенчатая литниковая система может быть разделена на несколько отдельных стояков (рис. 3.12, е), заполнение которых происходит в соответствующем порядке.

Сифонная заливка металла через ступенчатую литниковую систему (рис. 3.12, ж) обеспечивает благоприятное распределение температуры в отливке.

Рис. 3.12. Подвод металла к отливке: а – сифонная заливка; б – заливка сверху; в – заливка в середину отливки; г – ступенчатая расширяющаяся литниковая система; д – ступенчатая сужающаяся литниковая система; е – заливка через несколько самостоятельных литников; ж – сифонная ступенчатая литниковая система

Откуда пошли МИС: базовое понятие информационной системы

Может показаться, что термин «информационная система» возник относительно недавно, с появлением и развитием компьютерных технологий. Но это не совсем так. Технологии — ответ на потребность общества облегчить и упростить работу с непрерывно растущим объемом информации. Примером такой технологии докомпьютерной эпохи может служить обычная библиотека: именно в библиотеках были выработаны первые принципы классификации и систематизации данных (книг, газет и журналов), относящихся к разным предметным областям и даже эпохам.

МИС являются одним из множества видов информационных систем, обеспечивающих функционирование определенной области. Под информационной системой вообще, без привязки к сфере использования, понимают ряд связанных между собой элементов: электронных устройств, технических платформ, людей, материальных и нематериальных ресурсов, действующих сообща с единой целью — создать некий массив данных и возможность оперировать ими (вносить, хранить, обрабатывать, находить и распространять).

Конструкция – литниковая система

Конструкция литниковой системы должна обеспечивать оптимальный подвод металла, возможно меньший износ ( от размыва) наиболее дорогих ее частей, минимум местных перегревов, хороший отвод газов и легкое и простое удаление литника.

Конструкции литниковых систем весьма разнообразны ( фиг.

| Дождевая литниковая система. |

Конструкции литниковых систем подразделяются на вертикальные и горизонтальные со свободным падением расплава и с падением его по ломаной линии.

Конструкция литниковой системы зависит от сплава, размеров и конфигурации отливки.

Конструкция литниковой системы оказывает непосредственное влияние на получение доброкачественной отливки и на расход металла на отливку.

| Схема подвода металла в литейные формы. |

Конструкция литниковой системы должна состоять из стандартных элементов, легко изготовляемых и заменяемых при износе.

| Литейная форма в разргзг с газифицируемой моделью. |

Конструкции литниковых систем выполняют частично из керамических трубок, подвод металла осуществляют сифонным методом – снизу, так как это обеспечивает последовательную газификацию моделей снизу вверх, хорошее газоудаление и спокойное заполнение формы. Предпочтителен рассредоточенный подвод металла для обеспечения разномерной газификации модели.

| Примеры способов заполнения литейной формы металлом. |

Конструкция литниковой системы должна обеспечить: кратчайший путь металлу в полость формы, чтобы он не снижал температуру; минимальный расход металла на саму литниковую систему; минимальную площадь, занимаемую в форме литниковой системой; отсутствие препятствия при усадке отливок; легкое отделение от отливки в процессе выбивки формы; минимальное число точек подвода металла к отливке с целью сокращения объема работ при зачистке отливок.

Конструкции литниковых систем очень разнообразны. Это разнообразие обусловлено конфигурацией и размерами изделия, типом пресс-материала и его текучестью, а также различными технологическими особенностями прессуемого изделия. Несмотря на это, к элементам литниковых систем может быть применена терминология, пригодная для любой из ее разновидностей.

| Структура элементов литниковой системы.| Распространенные типы поперечного. |

Конструкция литниковых систем варьируется в зависимости от гнездности формы, числа впусков в одно гнездо, расположения литниковых каналов, конфигурации каналов и др. На рис. 7.6.4 показана структура элементов литниковой системы с входящим в нее основным ( одногнездная форма), разводящим и впускным каналами.

Классификация МИС по внутренней организации

В зависимости от возможностей, которыми обладает система, выделяют пять поколений МИС: Сборщик (The Collector), Документатор (The Documentor), Помощник (The Helper), Коллега (Colleague), Наставник (Mentor).

Первое и второе поколение позволяют наладить работу с медицинской документацией и упростить формирование отчетности. Третье поколение интегрирует в систему визуальные данные исследований, поддерживает подключение пользователя к общим информационным сетям разного масштаба. Четвертая и пятая ступени развития МИС описывают этап перехода от накопления данных к их анализу и интерпретации с использованием информационных технологий. На последнем уровне развития, Наставник/Ментор, система выдает перечень возможных диагнозов и предлагает конкретные методы лечения.

Хорошая литниковая система

Правильно же спроектированная литниковая система обеспечивает должный контроль течения жидкого металла при заполнении литейной формы.

Оптимальная конструкция литниковой системы может:

- снизить турбулентность течения расплавленного металла;

- минимизировать содержание в отливке газов и включений;

- снизить количество шлака.

Неправильная литниковая система неизбежно приводит к нарушениям плавности и непрерывности течения металла. Результатом этого будет низкое качество отливки. Это тем более относится к алюминию и его литейным сплавам, которые являются весьма чувствительными к нарушениям плавности течения расплавленного алюминиевого сплава из-за повышенного образования шлака и оксидов.

Алюминиевые сплавы очень активно реагируют с кислородом с образованием оксида алюминия. Когда течение алюминиевого расплава происходит гладко, эти оксиды образуются на поверхности расплава и остаются там. Однако, если течение расплава является турбулентным, эти оксиды попадают внутрь расплава и приносят туда газы и включения. Поэтому, чтобы избежать нарушения непрерывности течения расплавленного алюминия литниковую систему проектируют таким образом, чтобы исключить проблемы с захватом воздуха. Это достигают путем предотвращения образования областей с низким давлением, которые могли бы приводить к засасыванию воздуха в литейную форму.

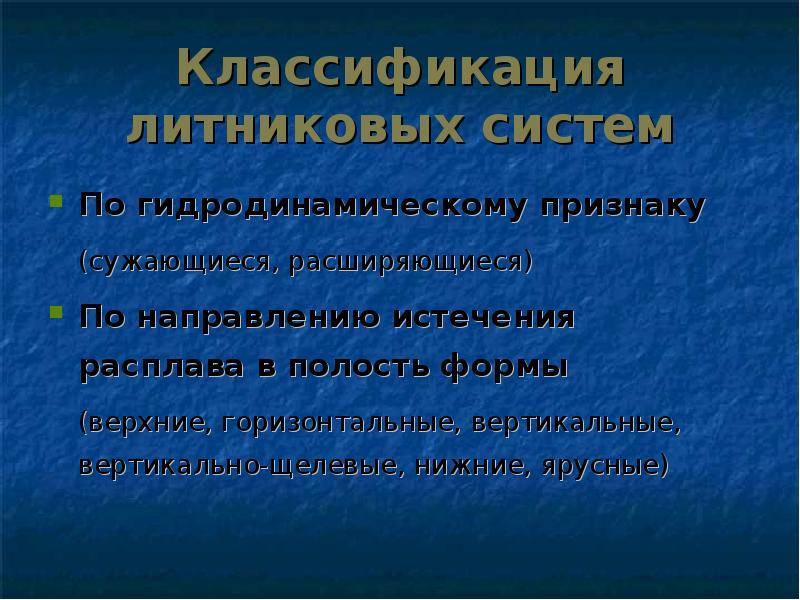

Типы конструкции

Существует пять основных видов литниковых систем. У каждого есть свои особенности, преимущества и недостатки. Выбор подходящей конструкции базируется на том, какие именно габариты будет иметь отливка, какие требования к ней выдвигаются (она может быть обычной или ответственной), как именно она располагается в форме, какими свойствами и характеристиками обладает сплав и пр.

- Верхний тип литниковой системы считается наиболее распространенным. Он обеспечивает высокую заполняемость формы, при этом путь раскаленного металла до рабочей полости относительно небольшой. Отливка кристаллизуется естественным образом с нижней части к прибылям, за счет чего не возникают местные перегревы формовочных смесей и связанные с этим дефекты. К плюсам верхней подачи можно отнести простоту изготовления и отделения после кристаллизации, а также минимальные потери металла. Из минусов – каскадный сброс расплавленного металла, в результате которого он перемешивается с воздухом и окисляется, а также наличие риска размыва формы.

- Нижний тип. Данная литниковая система при литье обеспечивает равномерное заполнение формы расплавом. Благодаря этому исключается возможность вспенивания, окисления или разбрызгивания металла. Она легко отделяется от заготовки, расход сплава достаточно низкий. Из минусов стоит выделить то, что нижняя часть формы может перегреться, что приводит к нарушению теплового режима и неравномерной кристаллизации. Благодаря этому в заготовках могут образовываться пустоты, усадочные раковины или рыхлоты. Также в нижних ЛС невозможно изготавливать тонкостенные высокие изделия. Обычно конструкцию используют при работе с цветными металлами.

- Боковой тип. Позволяет уменьшить высоту падения расплава за счет подачи сбоку. Это снижает риски вспенивания и разрешения формы, но увеличивает расход металла и ухудшает условия кристаллизации. Обычно этот вариант используют при создании отливок малой высоты и средней массы.

- Вертикально-щелевой. Назначение литниковой системы данного типа – изготовление сложных, тонкостенных или высоких отливок. Эта конструкция обеспечивает равномерный, постепенный ввод расплава в рабочие полости, а также хорошую заполняемость форм. Металл в них не пенится и не окисляется, шлаки и другие вкрапления задерживаются в коллекторе или колодце. Кристаллизация проходит стандартным образом – снизу вверх. Из минусов можно выделить риск вспенивания в самом начале заливки, а также возможность перегрева формовочной смеси, прилегающей к щелям. В результате этого возможно появление усадочных дефектов. Отделять подобную ЛС достаточно сложно.

- Ярусный тип. Данная ЛС позволяет создать благоприятные условия для изготовления отливки. Раскаленный металл поступает в верхнюю часть, благодаря чему не происходит перегрев. Ярусная заливка позволяет равномерно заполнить форму, вытеснить весь воздух и образовавшийся газ.

Также часто применяется комбинированная литниковая система. В ней сочетается сразу несколько видов ЛС. К примеру, вертикально-щелевая и нижняя (возможны и другие варианты, их подбирают под конкретный техпроцесс и параметры заготовки). Комбинированные ЛС обычно используют при изготовлении габаритных отливок сложной формы. Из минусов системы можно выделить сложность изготовления, высокий расход сплавов и трудности с обрубкой заготовки. Отметим, что существуют и другие типы ЛС, к примеру, дождевая, сифонная и пр.

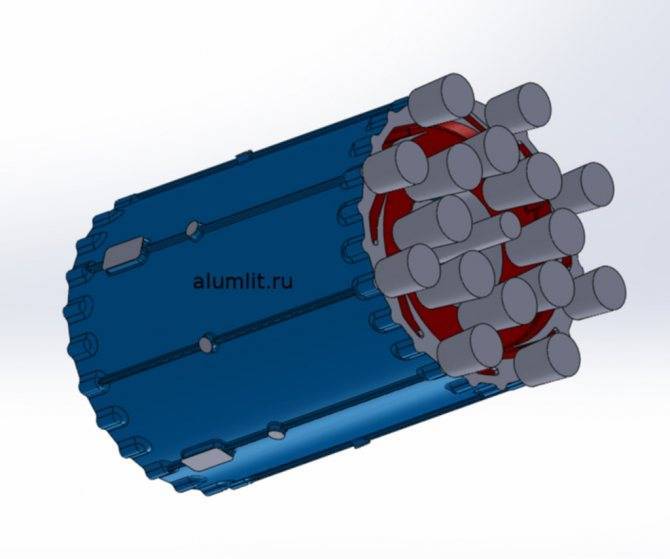

Проектирование литниково-питающей системы

Для изготовления отливки требуется разработать способ подведения металла к заготовке. Это не всегда стандартный процесс: в каждом случае нужно учитывать особенности литейной технологии и конфигурацию отливки.

Литниково-питающая система (ЛПС) представляет собой систему каналов для плавного подведения расплава в полость литейной формы и питания отливки в процессе затвердевания. Выбор и конструирование ЛПС обеспечивающей получение качественной отливки, является наиболее ответственным этапом разработки литейной технологии. ЛПС включает в себя систему каналов подвода металла, питающие элементы, захолаживающие элементы, а также систему газоотвода формы.

Чем подробнее проектировщик проработает литниковую систему, тем меньше будет проблем в ходе дальнейшего изготовления отливок. Инженеры Алюмлит ведут разработку ЛПС в среде SolidWorks. Это существенно более трудоемкий способ, чем нанесение линий на чертеж детали цветным карандашом. Дело в том, что инженер-технолог отвечает за получение годного литья. Он не может все свалить на модельщика или рабочих, которые по чертежу реализуют его замысел. Спроектированная в 3D литниковая система затем изготавливается на станке с ЧПУ вместе с остальным модельным комплектом, поэтому приходится сразу учитывать массу факторов, влияющих на получение годного литья.

Существенно усложняет проектирование наличие зон рентген-контроля. Как правило, отливки с обязательными требованиями по рентген-контролю и так достаточно сложные. К стандартной ЛПС добавляются литейные приспособления, обеспечивающие направленное застывание расплава.

Для получения наиболее точного результата производится расчет технологии заливки в системе компьютерного моделировании. Такой расчет позволяет прогнозировать возможность возникновения усадочных дефектов

Расчет показывает потенциальные проблемы в литье и служит хорошим ориентиром – на что обратить внимание. По результатам моделирования часто усложняется проект: добавляются или убираются припуски, переносятся литники, появляются захолаживающие или разогревающие отливку элементы. Для особо сложных отливок проектирование литниковой системы может занять несколько месяцев

Так было с отливкой «корпус насоса»: было спроектировано и проанализировано 3 различных варианта литниково-питающей системы с использованием захолаживающих и разогревающих элементов. Расчеты показывали непролив (когда металл застывает раньше, чем заполняет форму полностью). Только четвертый вариант прошел проверку и на его основе была спроектирована окончательная версия литниково-питающей системы

Для особо сложных отливок проектирование литниковой системы может занять несколько месяцев. Так было с отливкой «корпус насоса»: было спроектировано и проанализировано 3 различных варианта литниково-питающей системы с использованием захолаживающих и разогревающих элементов. Расчеты показывали непролив (когда металл застывает раньше, чем заполняет форму полностью). Только четвертый вариант прошел проверку и на его основе была спроектирована окончательная версия литниково-питающей системы.

В ходе проектирования отливка «переворачивается» в литейной форме, меняются точки подвода металла, размеры и конфигурация элементов литниково-питающей системы. Литье – не конечный этап производства, в большинстве случаев отливка обрабатывается на станках. Это накладывает ряд ограничений на размещение литников: предпочтительно чтобы они не попадали на свободные от обработки поверхности и не усложняли процесс механической обработки. Задача технолога – найти разумный компромисс между качеством литья и снижением объема обработки.

В итоге проводится проверка разработанной ЛПС в программном комплексе ПолигонСофт, где также моделируется заливка и затвердевание отливки.

Чтобы уточнить возможность изготовления отливок, звоните +7