Особенности промышленного процесса

Плавлением, а соответственно, и литьем всевозможных деталей из алюминия люди занимаются на протяжении многих лет.

Его температура плавления, которая составляет чуть более шестисот градусов по Цельсию, не требует использования какого-то специфического оборудования.

Данный материал за счет своей высокой пластичности способен приобретать практически любую форму.

Изначально для изготовления деталей из алюминия при помощи его литья использовали разнообразные формы, которые вставляли в землю.

Чуть позже появились гипсовые формы, которые изготавливались своими руками.

Видео:

В настоящее время практикуется использование специальных пресс-форм, при помощи которых изготовление самых разных деталей из алюминия производится под давлением.

Следует отметить, что и в том и в другом случае выплавляемым деталям можно придавать практически любую необходимую форму.

В любом случае, технология литья данного металла всегда оставалась практически оной и той же, за исключением некоторых особенностей.

Сегодня на крупных промышленных предприятиях практикуется литье под большим давлением, при котором практически полностью отсутствует усадка.

Технологически процесс литья алюминиевых заготовок на промышленных предприятиях с использованием машин и специального оборудования выглядит достаточно сложно.

ВАЖНО ЗНАТЬ: Как сделать улитку для холодной ковки своими руками?

Необходимое рабочее давление создается за счет работы поршня, который в свою очередь приводится в движение сжатым воздухом.

В этом случае используются эмульсионный состав, а также масло, которые способствуют ускорению его движения.

Алюминий, разогретый до температуры плавления, с большой скоростью поступает в специальную пресс- форму под большим давлением и полностью ее заполняет.

При этом усадка залитого металла практически полностью исключена.

Литье алюминиевых деталей под большим давлением имеет огромное количество достоинств, среди которых особенно выделяется высокая производительность данного процесса.

Видео:

Кроме этого можно отметить и высочайшую точность получаемых таким образом изделий, а также практически полное отсутствие какого-либо брака.

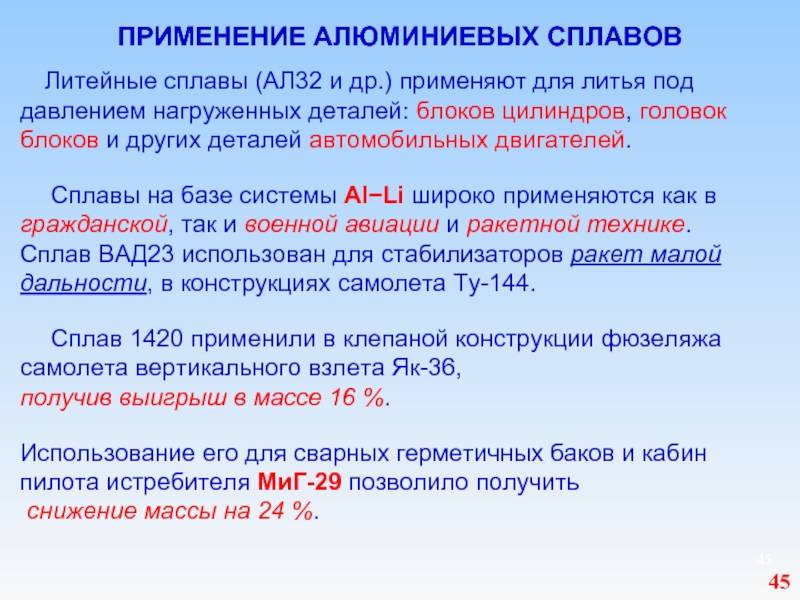

Данная технология успешно применяется при необходимости изготовить детали, используемые в приборостроении, а также авиастроении.

Использование пресс-форм в этом случае позволяет использовать расплавленную смесь практически любой температуры.

Алюминий для раскисления стали

Марки алюминия в ГОСТ 295

Алюминий, который применяют для раскисления стали, а также производства ферросплавов и порошков для алюминотермии также подразделяется на марки. Требования к этим маркам алюминия устанавливает ГОСТ 295-98. Этот алюминий изготавливают как из первичного сырья, так и из лома и отходов алюминиевых сплавов. Производится в чушках и гранулах. Для этих марок алюминия характерно очень большое содержание примесей – в общем количестве до 13 %.

Таблица 7 – Марки алюминия для раскисления, производства ферросплавов и алюмотермии

- Properties of Pure Aluminum / A. Sverdlin //Handbook of Aluminium: Vol.1 Physical metallurgy and Processes, ed. G.E. Davis, D.S. MacKenzie, 2003

- Aluminum and Aluminum Alloys / ed. J.R. Davis – ASM International, 1993

- The Aluminium Industry /James F King – Woodhead Publishing, 2001

- https://www.aluminum.org/sites/default/files/aecd16.pdf

- Aluminium Alloy Castings. Properties, Processes and Applications / J.G. Kaufman, E.L. Rooy – ASM International, 2004

Маркировка алюминия и алюминиевых сплавов

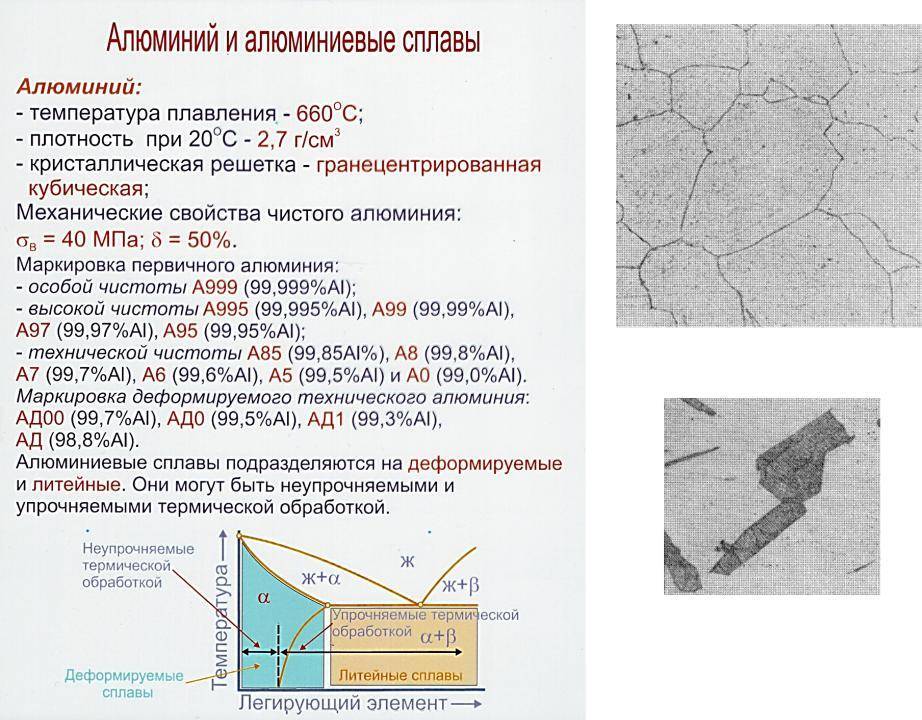

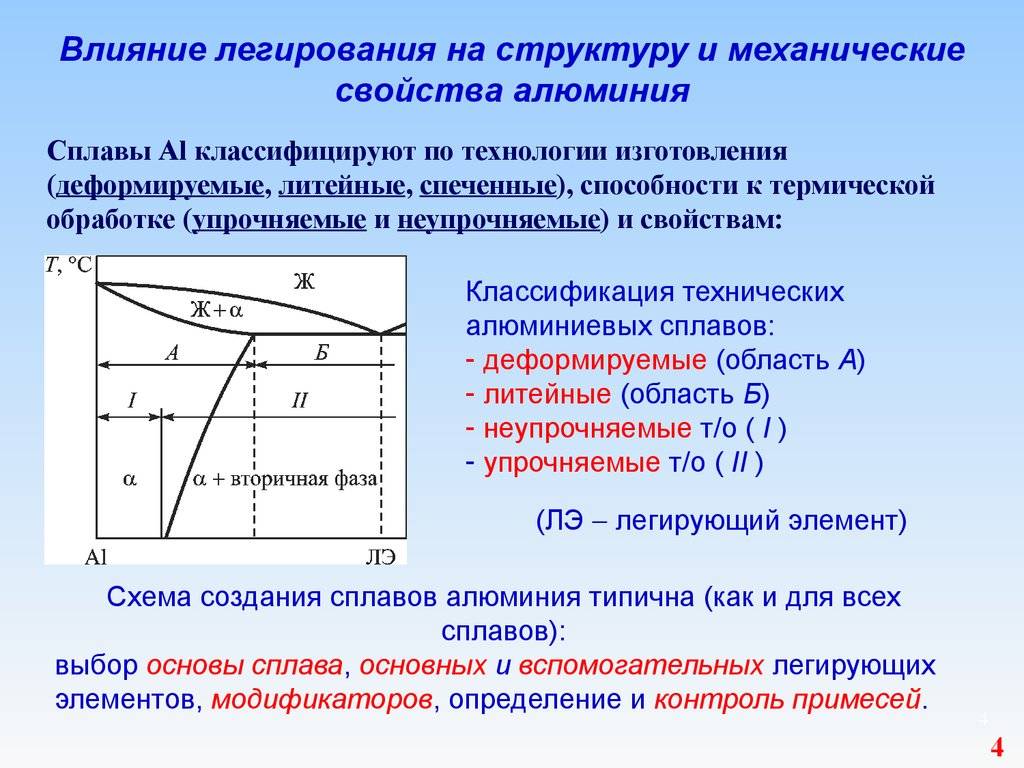

Чистый алюминий маркируется в зависимости от содержания в нем примесей, различается;

- А999 — алюминий особой чистоты;

- А995, А99, А97, А95 — алюминий высокой чистоты;

- А85, А8, … — алюминий технической чистоты.

Алюминий особой чистоты применяется в производстве полупроводниковых приборов и для исследовательской работы.

Алюминий высокой чистоты применяется для плакирования деталей электро- и радиооборудования.

Алюминий технической чистоты используется для приготовления алюминиевых сплавов, изготовления проводов, прокладок

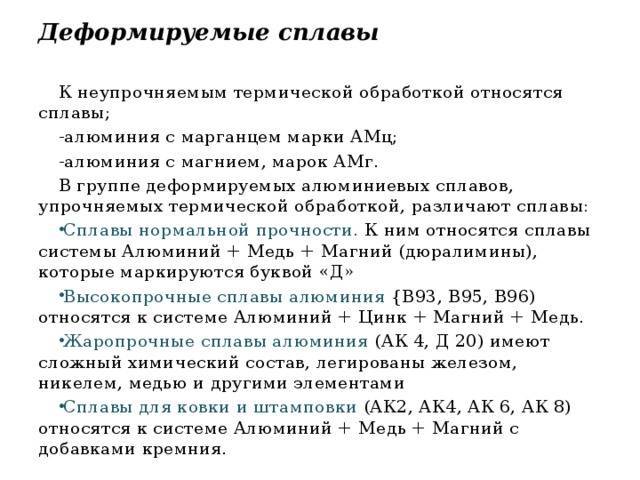

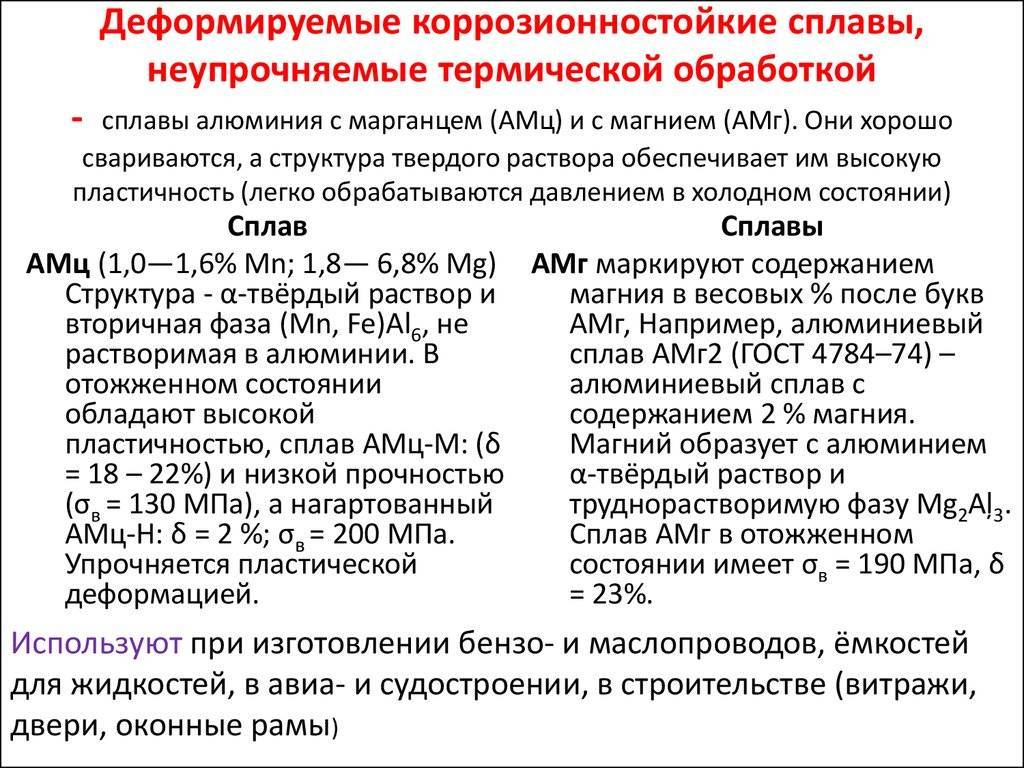

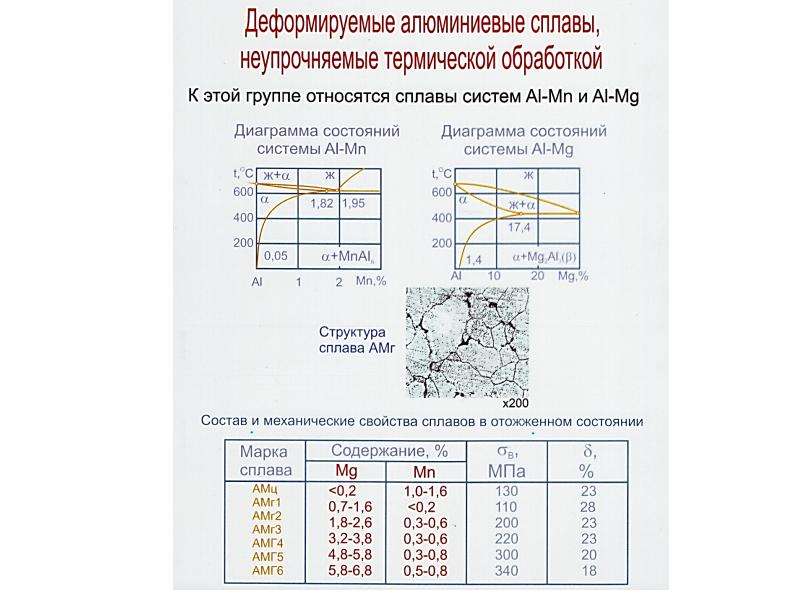

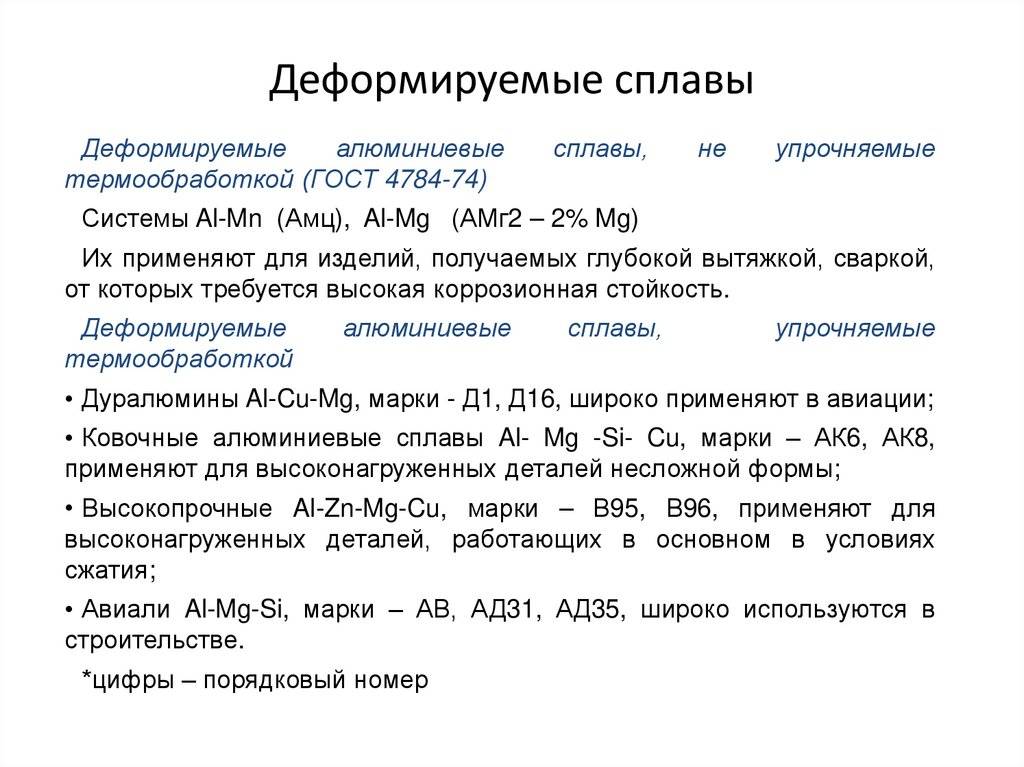

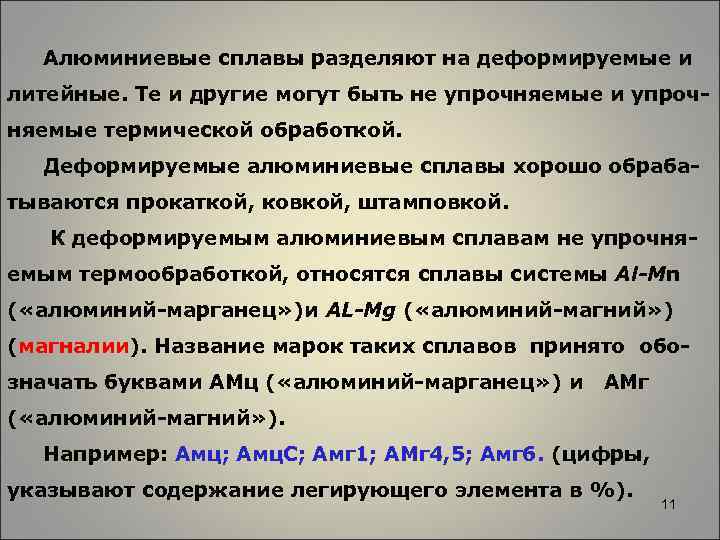

Технический алюминий обозначается буквами АД (алюминий деформируемый), в случае использования более чистого алюминия ставится цифра 1. Сочетание букв АМг и АМц означает сплав алюминия (А) с магнием (Mг) и марганцем (Мц). У сплавов алюминия с магнием цифра показывает процентное содержание магния. Так, например, сплавы марок АМгЗ, АМг5, АМг6 содержат соответственно 3, 5 и 6% магния.

Сплавы в виде полуфабриката обозначаются буквами, которые ставятся после маркировки сплава: А — означает, что сплав повышенного качества, из лучшего алюминия; М — мягкий, отожженный; П — полунагартованный (степень обжатия 40%): Н — нагартованный (степень обжатия 80%). Так, отожженные сплавы обозначаются АДМ, АМцАМ, полунагартованные — АМгАП и нагартованиые — АД1Н. АМгЗН.

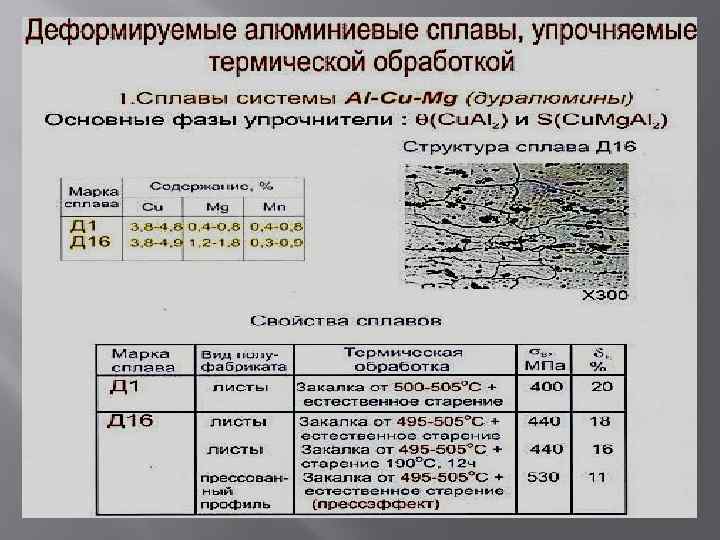

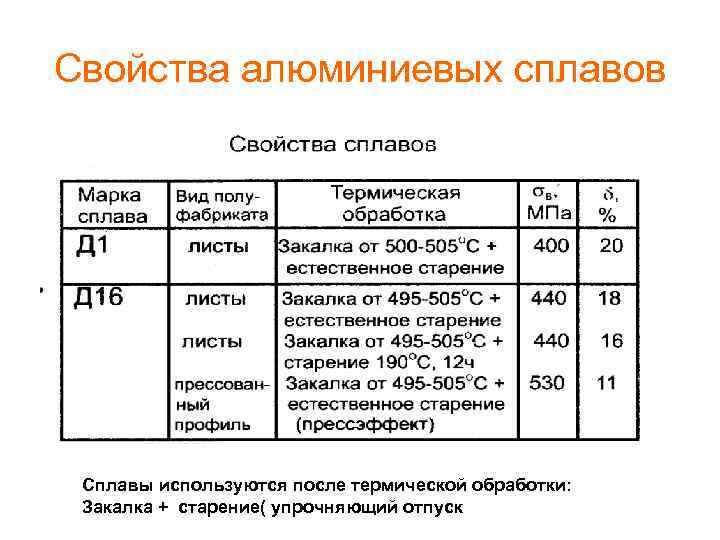

Дюралюминий обозначают буквой Д и цифрой, показывающей условный номер сплава, например сплав Д1, Д16, Д18, Д20. Некоторые сплавы, разработанные и последнее время, с маркировкой В65 ВД17 (дюралюминий, покрытый тонким слоем чистого алюминия для придания сплаву коррозионной стойкости) называют алькледом (Альклед это термин, торговая марка)

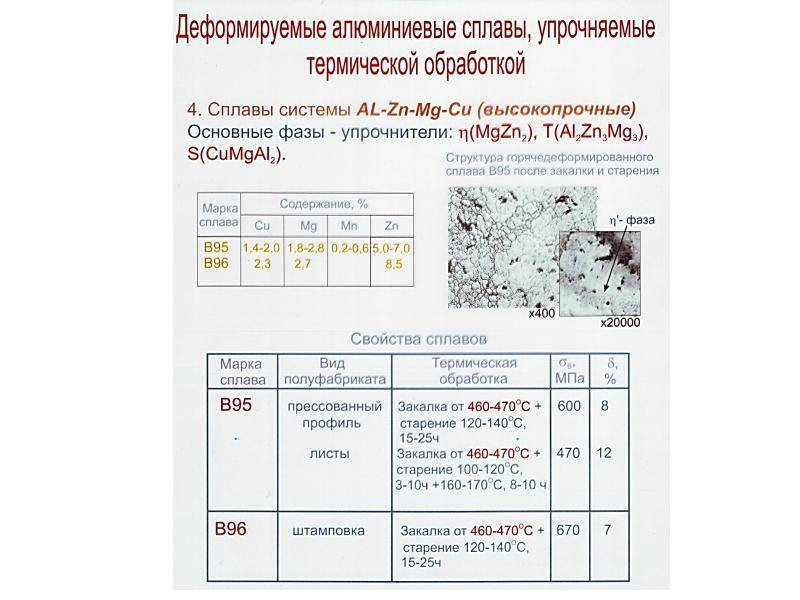

Высокопрочный сплав алюминия с цинком и магнием обозначается В94, В95, В96 (вторая цифра указывает номер сплава).

Состояние полуфабрикатов высокопрочных сплавов и характер плакировки также имеют буквенно-цифровую маркировку: М— мягкий, отожженный; Т— термически обработанный, закаленный и естественно состаренный. T1- термически обработанный, закаленный и искусственно состаренный; Н — нагартованный (нагартовка листов дюралюминия около 5—7%, а сплавов В95—3%); H1—усиленно нагартованный (нагартовка листов около 20%); В — повышенное качество выкатки закаленных и состаренных листов; О — повышенное качество выкатки отожженных листов; Б — листы без плакировки или с технологической плакировкой; УП — утолщенная плакировка (8% на сторону); ГК — горячекатаные листы, плиты; ТПП — закаленные и состаренные профили повышенной прочности (для Д16).

Геометрическая маркировка. В конце маркировки для листового материала указывается его толщина в миллиметрах, а для профилей — условное цифровое обозначение формы сечения и размеров. Например, маркировка Д16АТНВЛ2,5 означает, что плакированный листовой дюралюминий Д16 — повышенного качества, термически обработан, нагартован и имеет повышенное качество выкатки. Толщина листа 2,5 мм.

Заклепочные сплавы. Сплавы, идущие на изготовление заклепок, имеют в маркировке букву П (сплав для проволоки), например ДЗП, Д16П.

Алюминиевые сплавы для ковки и горячей штамповки обозначаются буквами АК (алюминиевые ковочные) и цифрой — условным номером сплава, например сплавы АК4, АК4-1, АК6, АК6-1, АК8. Дополнительная цифра -1 показывает, что сплав является близкой модификацией сплава без цифры.

Разработанные в последнее время ковочные сплавы имеют нестандартную маркировку, например сплав Д20.

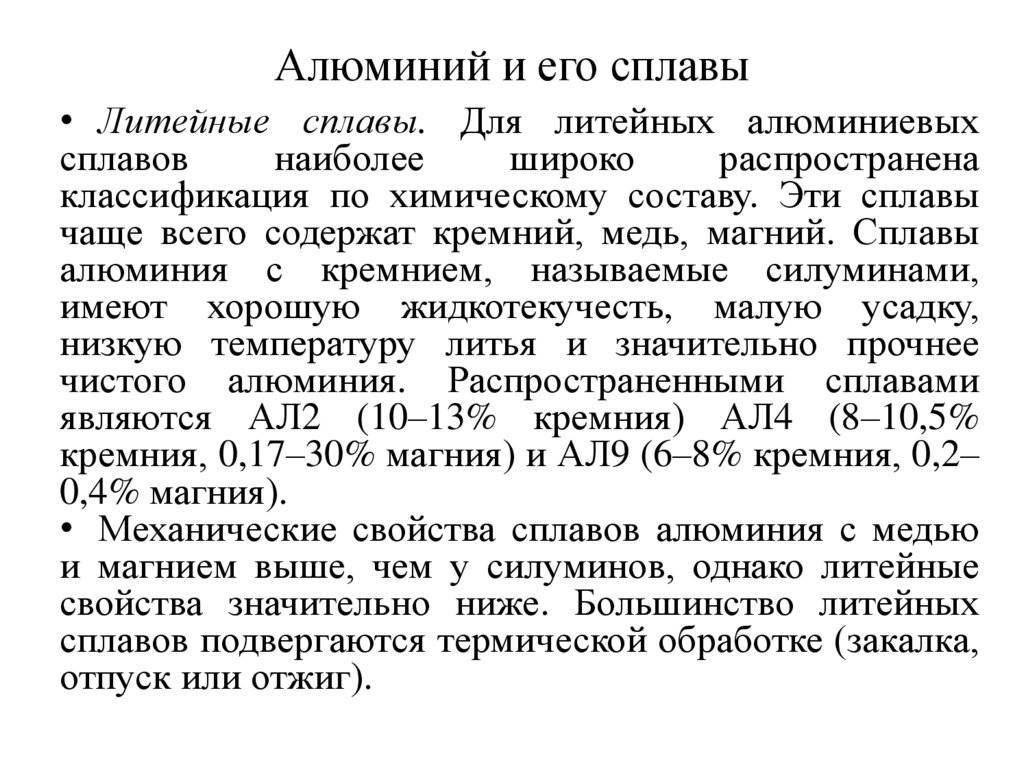

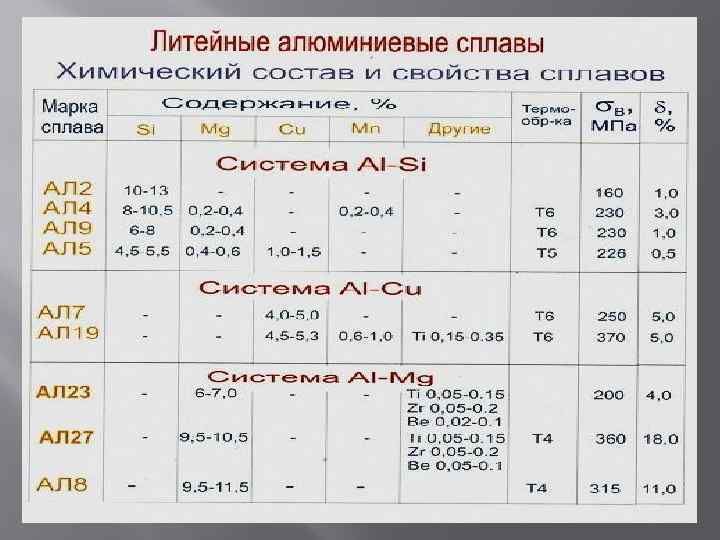

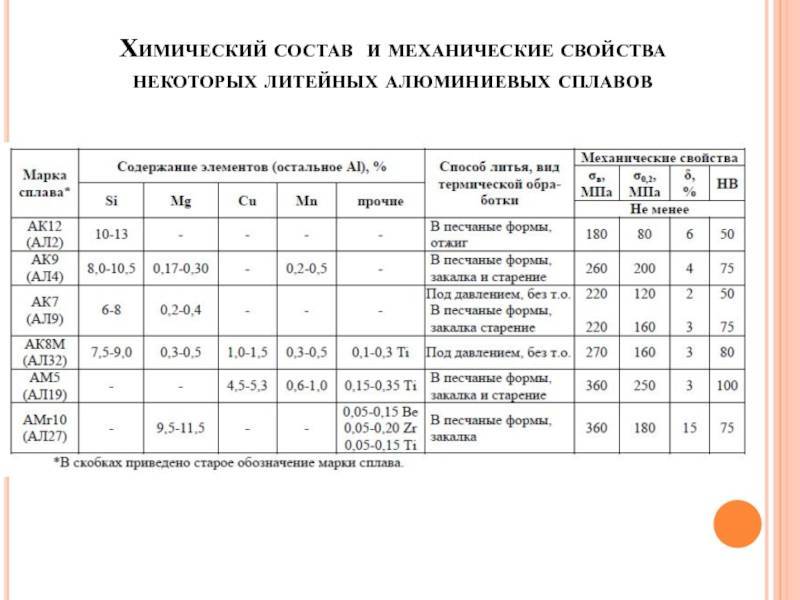

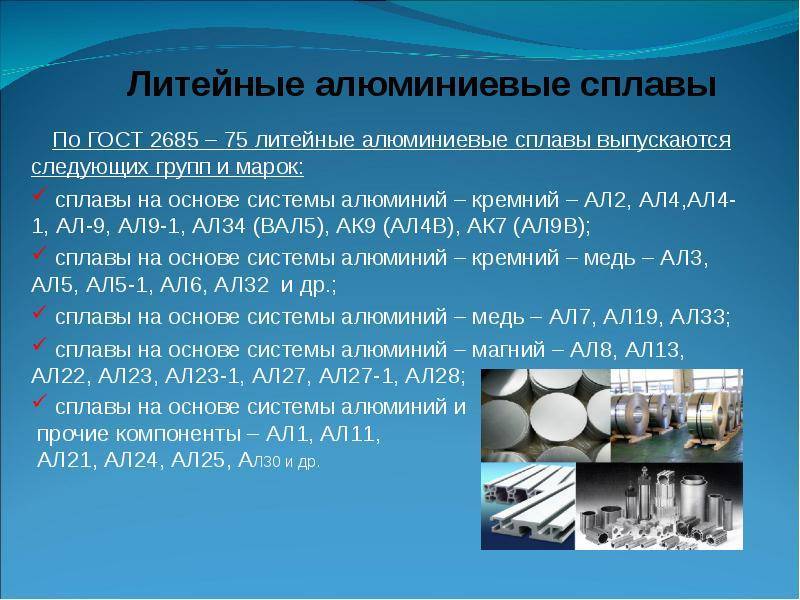

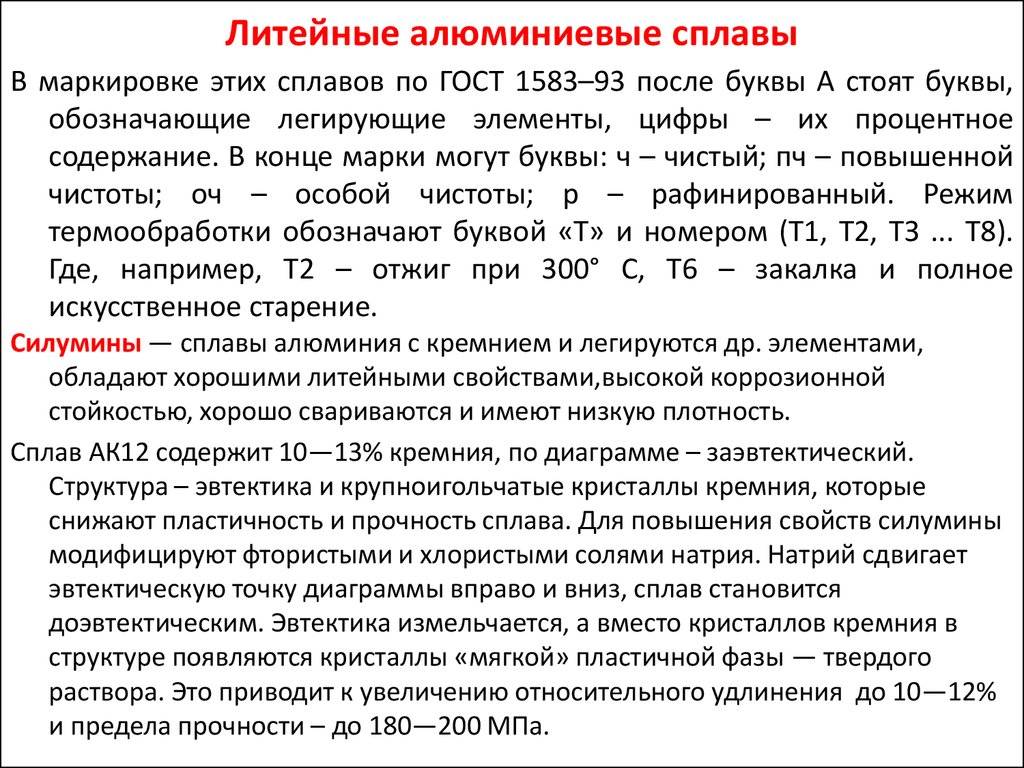

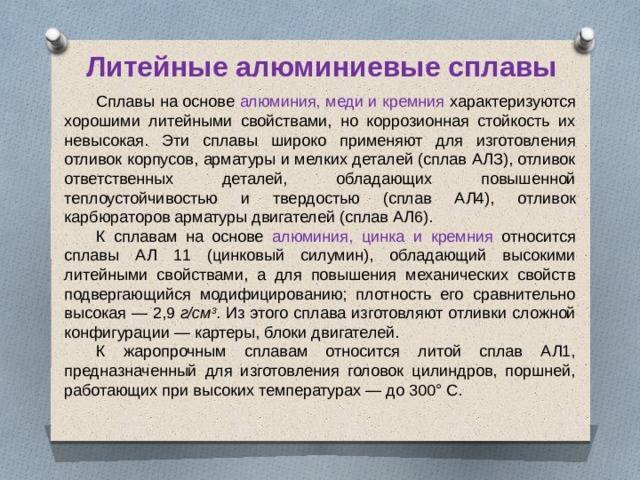

Литейные алюминиевые сплавы обозначаются буквами АЛ (алюминиевые литейные) и цифрой, показывающей условный номер сплава, например сплав АЛ2, АЛ4. АЛ9 и т. д. Исключение составляют новые марки литейных сплавов ВИ-11-3, В300, В14-А.

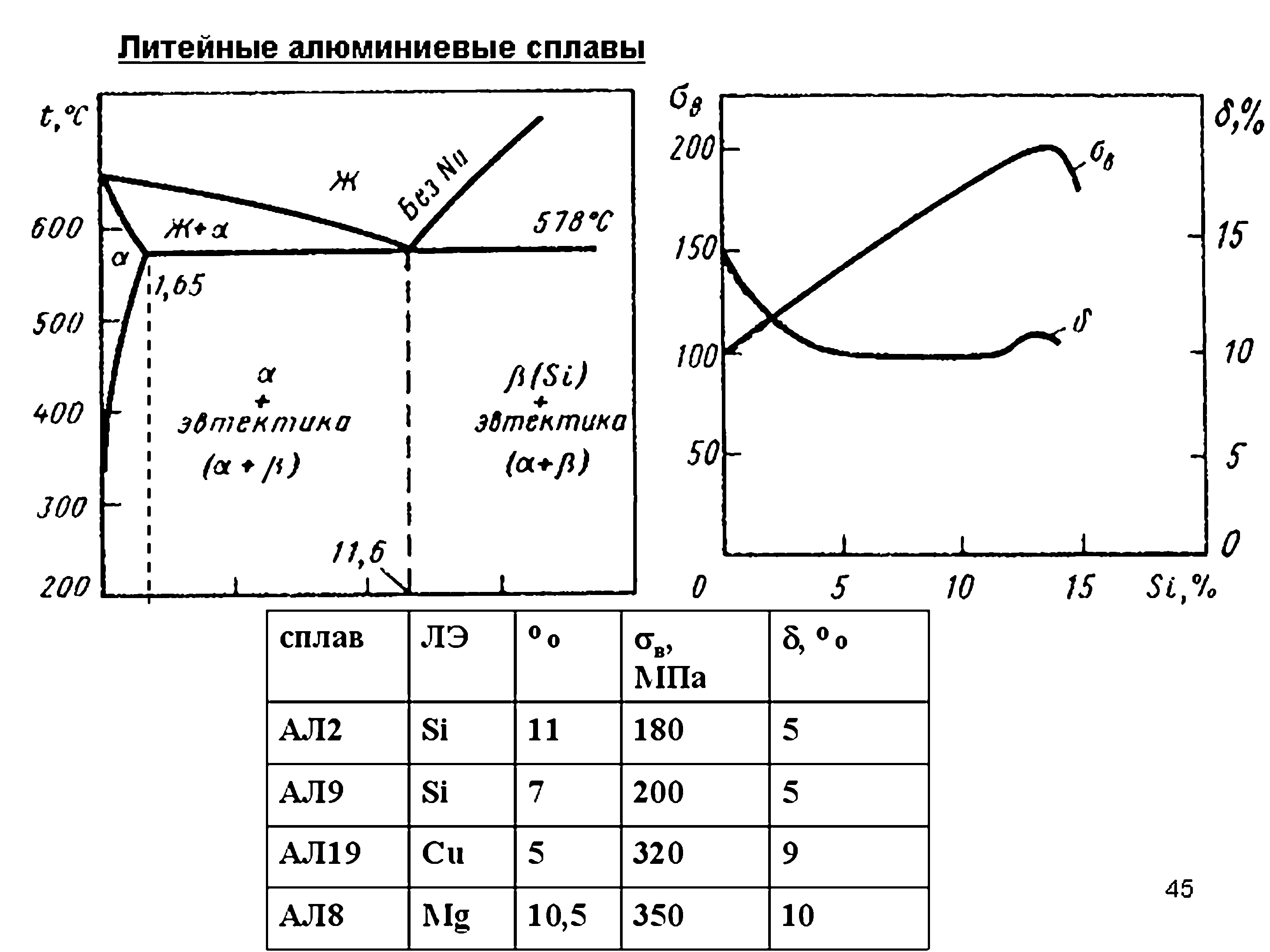

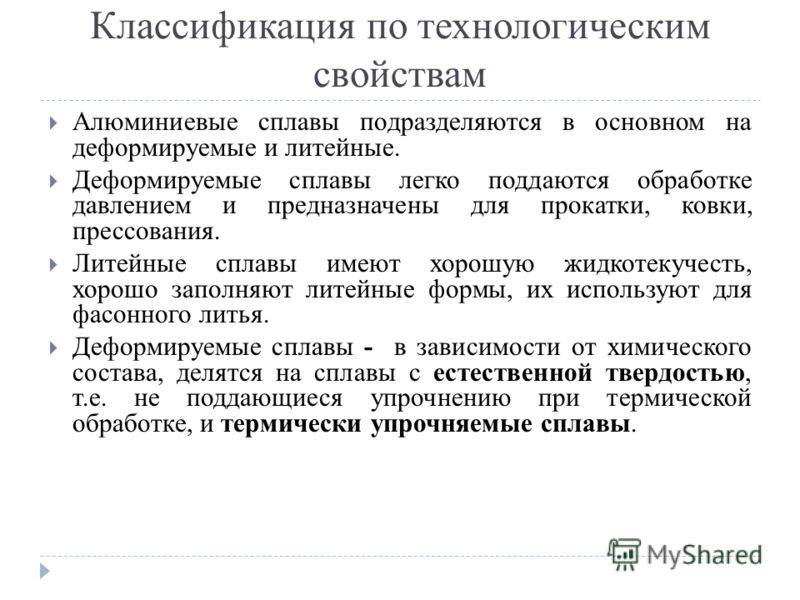

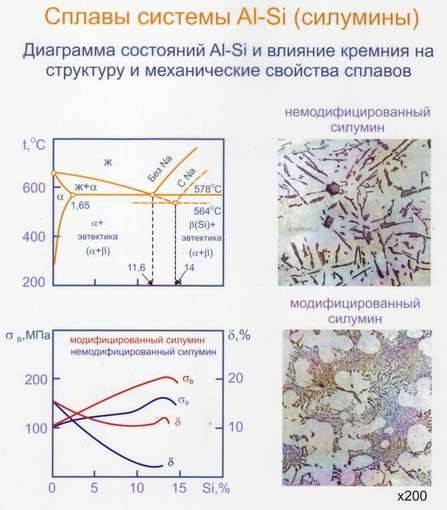

Силумины. В зависимости от состава все алюминиевые литейные сплавы делятся на силумины, представляющие собой сплавы алюминия и кремния (АЛ2. АЛ4, АЛ9), и легированные силумины — сплавы алюминия и кремния с добавкой меди (АЛЗ, АЛ5. АЛ9) или магния (АЛ 13, ВИ-11-3). Применяются также альтмаг — сплав алюминия и магния (АЛ8)—и сплавы алюминия с медью (АЛ7, АЛ 19).

Режимы термообработки. Для литейных алюминиевых и магниевых сплавов применяют следующие обозначения режимов термической обработки: T1— старение; Т2 — отжиг; Т4 — закалка; Т5 — закалка и частичное старение; Т6 —закалка и полное старение до наибольшей твердости; Т7 — закалка и стабилизирующий отпуск; Т8 — закалка и смягчающий отпуск. Например, обозначение АЛ4Т6 показывает, Что сплав АЛ4 подвергается термической обработке по режиму Т6, состоящему из закалки и полного старения.

Выбор литейных алюминиевых сплавов

К факторам, которые принимают во внимание при выборе литейного сплава для конкретного конструкторского решения, относятся следующие

Примеси в алюминиевых сплавах

Каждый литейный алюминиевый сплав по ГОСТ 1583-93и для чушек, и для отливок имеет в целом одинаковый состав основныхлегирующих элементов. Требования же по содержанию примесей могут значительно отличаться для чушек и отливок, с одной стороны, и для применяемых способов литья – с другой. При этом ограничения по каждой из таких примесей как марганец, медь, цинк, никель, свинец, олово и кремний, как правило, одинаковы для чушек и отливок. Однако ограничения по их сумме, а также отдельно по содержанию железа различаются как для чушек и отливок, так и для способов литья: в песчаные формы, в кокиль, под давлением. Для чушек требования по примесям выше, чем для отливок. Для литья под давлением допускается максимальное содержание железа и суммы примесей, для литья в песчаные формы – минимальное.

Вторичные алюминиевые сплавы

Количество примесей, особенно железа, является одним из важных качеств литейного сплава. С понижением количества примесей в сплаве повышается его коррозионная стойкость и пластичность

Однако надо принимать во внимание и то, что более чистый сплав и стоить будет дороже. Вторичные литейные сплавы обычно изготавливают из лома по тому же ГОСТ 1583-93 и они могут иметь более низкий по сравнению с первичными сплавами уровень пластичности и коррозионной стойкости именно из-за большего количеств примесей. Однако существует множество изделий, для которых эти механические свойства и коррозионная стойкость вполне приемлемы, и поэтому вторичные сплавы широко применяются

Как видно из требований ГОСТ 1583-93 более «грязный» сплав может потребовать более сложного способа литья

Однако существует множество изделий, для которых эти механические свойства и коррозионная стойкость вполне приемлемы, и поэтому вторичные сплавы широко применяются. Как видно из требований ГОСТ 1583-93 более «грязный» сплав может потребовать более сложного способа литья.

Прочностные свойства алюминиевых сплавов

В зависимости от требований к механическим свойствам будущей отливки сплав выбирают из следующих условных «прочностных» категорий:

«Прочные и пластичные». В эту группу входят наиболее важные упрочняемые старением сплавы, например, Al–Cu. С помощью различных видов термической обработки их свойства «регулируют» или на высокую прочность или на высокое относительное удлинение.

«Твердые». Литейные сплавы этой группы имеют определенную прочность при растяжении и твердость без особых требований к относительному удлинению. Прежде всего, это сплавы Al–Si–Cu.

«Пластичные». Сплавы с повышенной пластичностью – это, в основном, нормальныеи низкокремнистые силумины.

Литейные свойства алюминиевых сплавов

Литейные свойства сплава, такие как жидкотекучесть и особенности затвердевания, ставят литейщику определенные ограничения. Не каждую отливку можно отлить из любого сплава. Выбор оптимального сплава для конкретной детали обычно требует взаимодействия конструктора и литейщика.

Жидкотекучесть металлического расплава определяют с помощью технологической пробы, например, длины заполнения расплавом специальной спирали. Казалось бы при низкой жидкотекучести надо просто увеличить температуру разливки. Однако в этом случае обычно сталкиваются с другими проблемами, такими как окисление расплава, насыщение его водородом или повышенный износ литейной формы. Эвтектические силумины имеют самую высокую жидкотекучесть, низкокремнистые силумины – среднюю, а сплавы Al–Cu и Al–Mg – самую низкую.

Склонность к горячему растрескиванию является почти противоположностью жидкотекучести. Под горячим растрескиванием понимают отделение друг от друга уже кристаллизовавшихся фаз, например, при усадке. Эти трещины или разрывы могут залечиваться при подаче в форму оставшегося металла. У эвтектических алюминиевых литейных сплавов почти нет проблем с образованием трещин, тогда как для алюминиевых литейных сплавов Al–Cu и Al–Mg эта проблема весьма актуальна.

- Гуляев А.П. Металловедение, 1986.

- Aluminum and Aluminum Alloys, ASM International, 1993.

Виды и свойства алюминиевых сплавов

Работая с этим металлом и смесями на его основе, важно знать свойства алюминиевых сплавов. От этого будет зависеть область применения материала и его характеристики

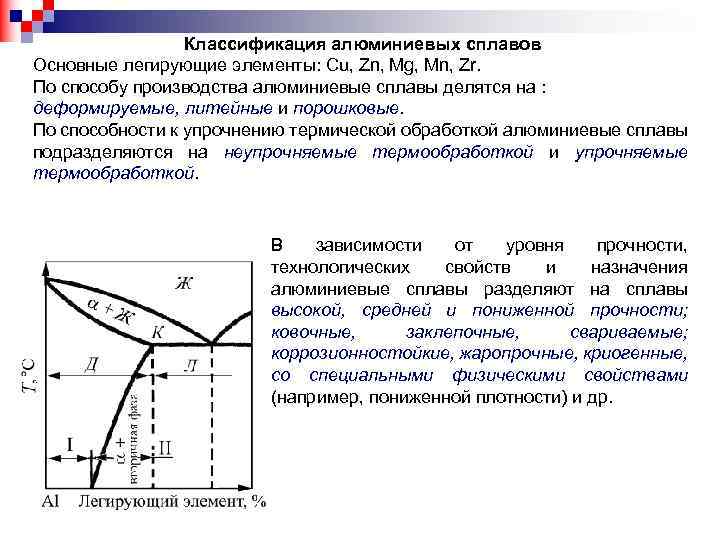

Классификация алюминиевых сплавов приведена выше. Ниже будут описаны самые популярные виды сплавов и их свойства.

Алюминиево-магниевые сплавы

Сплавы алюминия с магнием обладают высоким показателем прочности и хорошо поддаются сварке. Дополнительного компонента в состав не добавляют более 6%. В противном случае ухудшается устойчивость материала к коррозийным процессам. Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием. От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Алюминиево-марганцевые сплавы

Чтобы увеличить показатель коррозийной устойчивости, алюминиевый сплав разбавляется марганцем. Этот компонент дополнительно увеличивает прочность изделия и показатель свариваемости. Компоненты, которые могут добавляться в такие составы — железо и кремний.

Сплавы с алюминием, медью и кремнием

Второе название этого материала — алькусин. Марки алюминия с добавлением меди и кремния идут на производство деталей для промышленного оборудования. Благодаря высоким техническим характеристикам они выдерживают постоянные нагрузки.

Алюминиево-медные сплавы

Смеси меди с алюминием по техническим характеристикам можно сравнить с низкоуглеродистыми сталями. Главный минус этого материала — подверженность к развитию коррозийных процессов. На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Алюминиево-медные сплавы

Алюминиево-кремниевые сплавы

Называются такие смеси силумином. Дополнительно эти сплавы улучшаются с помощью натрия и лития. Чаще всего, силумин используется для изготовления декоративных изделий.

Сплавы с алюминием, цинком и магнием

Сплавы на основе алюминия, в которые добавляется магний и цинк, легко обрабатываются и имеют высокий показатель прочности. Увеличить характеристики материала можно проведя термическую обработку. Недостаток смеси трёх металлов — низкая коррозийная устойчивость. Исправить этот недостаток можно с помощью легирующей медной примеси.

Авиаль

В состав этих сплавов входит алюминий, магний и кремний. Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.

Обозначение

Европейское обозначение CEN

Цифровое обозначение

Как и в случае деформируемых алюминиевых сплавов , существует несколько методов обозначения, в том числе числовое (EN 1780-1). Это пятизначное обозначение, первое из которых следует тому же правилу, что и кодирование сплавов для деформируемых сплавов. Для наиболее занятых:

| Обозначение | Основной легирующий элемент | Основная фаза, присутствующая в сплаве | |

|---|---|---|---|

| 20000 серии | 2xxxx | Медь (Cu) | Al 2 Cu – Al 2 CuMg |

| 40000 серии | 4xxxx | Кремний (Si) | – |

| 50000 серии | 5xxxx | Магний (Mg) | Al 3 Mg 2 |

| 70000 серии | 7xxxx | Цинк (Zn) | MgZn 2 |

Вторая цифра указывает на группу сплава. Эта групповая концепция используется для стандартных сплавов (EN 1706). Каждая группа имеет набор схожих механических или физических характеристик. Например, сплавы группы AlSi имеют состав, близкий к эвтектике алюминий-кремний (12,6% по массе), что придает им отличные качества .

| Обозначение | Семья | Пример |

|---|---|---|

| 21ххх | AlCu | 21100 |

| 41xxx | AlSiMgTi | 41000 |

| 42ххх | AlSi7Mg | 42200 |

| 43ххх | AlSi10Mg | 43200 |

| 44xxx | AlSi | 44100 |

| 45ххх | AlSi5Cu | 45400 |

| 46ххх | AlSi9Cu | 46500 |

| 47ххх | AlSi (Cu) | 47000 |

| 48ххх | АЛСИКУНИМГ | 48000 |

| 51xxx | AlMg | 51200 |

| 71ххх | AlZnMg | 71000 |

Обозначение на основе химических символов

Существует также так называемое «химическое» или «символическое» обозначение, которое также стандартизировано (EN 1780-2). В нем используются символы составляющих сплава, за которыми следуют их пропорции в сплаве. Однако эти пропорции указаны в процентах по массе, поэтому это не настоящая химическая формула .

Пример: Al Si5Cu3Mg: сплав, содержащий (приблизительно) 5% кремния , 3% меди и менее 1% магния .

Полное обозначение

Стандарты предусматривают, что числовому или символическому обозначению предшествует:

- EN, что означает, что название соответствует европейским стандартам.

- буква А (алюминий)

- буква, обозначающая форму изделия:

- B: слиток

- C: формованная часть

- M: основной сплав (сплав, который будет повторно использоваться для производства других сплавов для литья или наклепа )

- Тире

Пример:

- EN AC-21000

- EN AC-Al Cu4MgTi

Представляет собой литейный сплав на основе алюминия, соответствующий стандартам CEN, содержащий, среди прочего, от 4,20 до 5,0% меди, от 0,15 до 0,35% магния и от 0,15 до 0,30% титана (см. ).

Полное обозначение широко не используется.

Французское металлургическое обозначение

Наконец, есть металлургическое обозначение, традиционно используемое в литейном производстве и определенное старым французским стандартом NF A 02-004. Это обозначение по-прежнему наиболее широко используется во Франции сегодня, хотя стандарт, из которого оно произошло, больше не актуален.

Это обозначение является упрощением химического обозначения, в котором каждый элемент идентифицируется одной буквой вместо двух, причем эта буква не обязательно является первой в химическом символе (для того, чтобы различать определенные элементы, такие как марганец и магний , например).

В таблице ниже показаны обозначения основных компонентов алюминиевых сплавов, используемых в литейном производстве:

| Элемент | Алюминий | Бор | Хром | Банка | Магний | Кобальт | Марганец | Никель | Кремний | Титана | Медь | Цинк |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Химический символ | Al | B | Cr | Sn | Mg | Co | Mn | Или же | да | Ti | Cu | Zn |

| Металлургический символ | В | B | ПРОТИВ | E | грамм | K | M | НЕТ | S | Т | U | Z |

Пример: Согласно этим трем условным обозначениям один и тот же алюминиевый сплав, содержащий (приблизительно) 7% кремния и 0,6% магния, обозначается как 42200, AlSi7Mg0.6 или A-S7G06.

Характеристики каждого сплава определены стандартом EN 1676 (утвержденный французский стандарт NF EN 1676).

Во французском металлургическом обозначении, используемом в остальной части статьи, упомянутые сплавы будут сопровождаться их международным числовым обозначением в скобках), 4 серии, указанные в первой таблице:

- AU для алюминиево-медных сплавов,

- АС для алюминиево-кремниевых сплавов,

- АГ для алюминиево-магниевых сплавов,

- AZ для алюминиево-цинковых сплавов.

Непобедимый ширпотреб

Несмотря на заявления маркетологов о достоинствах силуминовых конструкций, единственная причина их рекламы – быстрая изнашиваемость, и, как следствие необходимость покупать новый продукт взамен старого. Это увеличивает уровень продаж, особенно в сантехнике, где из этого материала изготавливаются краны, смесители, радиаторы отопления и прочее.

Альтернативными источниками силуминовых отходов выступают:

посуда;

Силуминовая посуда – всем известные казаны из силумина

автомобильный транспорт;

Автомобильные запчасти из силумина

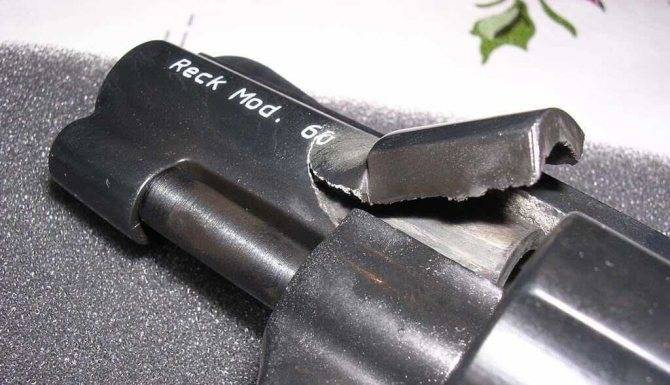

оружейная промышленность;

Силуминовый корпус газового пистолета. Почему силуминовый? Для того, чтобы из газового пистолета не делали огнестрельный, т.к. силумин не выдержит нагрузки огнестрельной пули

авиа и судостроение;

Различные корпуса из силумина

товары широкого потребления.

Умывальник из силумина

Конечно, детали летательных аппаратов, катеров на рынке вторичного сырья встречаются редко, а вот сковороды кастрюли и прочая домашняя утварь, достаточно регулярно пополняют его. Особенно популярен силумин в походной посуде. Хорошие литейные свойства соединения, легкий вес привели к использованию его как основного материала при производстве казанов, котелков и даже мангалов. Также он используется для изготовления мини-коптилен. Иногда литая посуда содержит сплав как базовый материал, но сверху покрывается слоем эмали.

Следующая продукция, содержащая силумин, – это оружие. Большая доля газовых пистолетов, револьверов обладают корпусом, выполненным из этого материала. Также соединение присутствует в пневматических винтовках, бесствольном пистолете «Оса».

Автомобилестроение использует сплавы алюминия с кремнием для производства литых корпусов различного назначения. Также некоторые ГБЦ (головки блока цилиндров) изготавливаются из силумина.

Виды силумина

Чаще всего говорят о том, что силумин — это сплав алюминия и кремний. Однако это не совсем верное утверждение. Такое название носят сплавы, в которых содержание такого элемента, как кремний, находится в районе 12-13%. Такую группу сплавов принято называть эвтектическими, нормальными или же обычными силуминами. Однако есть еще одна классификация этого материала.

- Первый вид сплава называется доэвтектическим. Характерной особенностью этой группы является то, что содержание кремния в процентном соотношении всего от 4 до 10% от общего количества. Кроме того, могут быть добавлены такие элементы, как магний, марганец или медь.

- Группа износостойких силуминов — содержание кремния повышается до 20% от общего количества сплава.

- Для выполнения конкретно поставленных задач изготавливают специальные сплавы силуминов, к примеру, цинковистый.

Принципы маркировки

Довольно большое количество сложностей возникает с определением марки материала. Маркировка алюминиевых сплавов проводится так, чтобы их можно было просто определить. Как правило, каждому составу присваивается свой номер, который может состоять из цифр и букв.

Среди особенностей маркировки можно отметить нижеприведенные моменты:

- Начинается маркировка с одной или нескольких букв, которые указывают на состав.

- Кроме этого марки имеют цифровой порядковый номер.

- В конце обозначения также может указываться цифра, которая указывает на особенности проведенной термической или иной обработки.

Разберем применяемые правила обозначений на конкретном примере сплава Д17П. Первая буква указывает на то, какой именно состав. В данном случае это дюралюминий. Все дюралюминии имеют определенный химический состав, однако концентрация основных элементов может существенно отличаться. Поэтому число 17 – порядковый номер, указывающий на конкретный материал (то есть с определенными качествами). В конце есть буква, которая применяется для обозначения полунагартованного сплава. Данный метод обработки предусматривает воздействие давления без предварительного нагрева сплава, а значит прочность будет вполовину меньше максимального значения.

В заключение отметим, что каждый состав обладает своими особыми физико-механическими качествами. Данные свойства определяют то, куда именно будет направлен материал для изготовления деталей или дальнейшей обработки. Наиболее важными свойствами принято считать пластичность, теплопроводность, электрическую проводимость и другие. Немаловажным фактором также является то, насколько качественно было проведено изготовление материала. Применение современных технологий позволяет с высокой точностью контролировать концентрацию тех или иных элементов, исключает вероятность появления различных дефектов. В большинстве случаев производство проводится в соответствии с ГОСТ и другими мировыми стандартами.

Методы литья алюминия

Наиболее важными методами литья изделий из алюминиевых сплавов являются:

- литье под высоким давлением;

- литье под низким давлением;

- литье в кокиль и

- литье в песчаные формы.

Литье под давлением, при котором расплавленный металл под действием давления «вдавливается» в стальную пресс-форму, обычно применяется при массовом производстве. Детали, отлитые под давлением, почти не требуют последующей механической обработки.

При литье в кокиль расплавленный металл разливается в, как правило, разъемные и обычно стальные формы многократного использования.

Технология литья в песчаные формы – это более медленный процесс, но обычно самый экономичный для малых партий, сложных конфигураций и больших отливок.

Сфера применения

В качестве восстановителя

В силу своих химических свойств, алюминий является сильным восстановителем, так как хорошо вступает в реакцию соединения с кислородом. Данное свойство находит применение для восстановления галогенидов и редких металлов.

В чёрной металлургии

Сталелитейное производство использует алюминий и его сплавы в качестве раскислителей, позволяющих не только избавиться от кислорода, но и исключить возможную пористость готовых изделий под воздействием пузырьков окиси углерода. Также в этой отрасли он применяется в качестве легирующих добавок и модификаторов в виде гранул, порошка и пудры.

Сплавы на основе алюминия

Существуют целые серии сплавов на основе алюминия, пользующихся огромным спросом в качестве конструкционных материалов. В основном это – соединения с магнием, марганцем, медью, легируемые в свою очередь магнием, марганцем, железом и кремнием. Алюминиевые сплавы обладают пластичностью, прочностью, технологичностью, устойчивостью к вибрационным воздействиям и коррозийной стойкостью.

Ювелирные изделия

В последнее время серебристо-белый металл вновь, как полтора столетия назад, стал привлекать внимание ювелиров, желающих внести некоторое разнообразие в стандартный набор используемых материалов. Причём не только в качестве дешёвой бижутерии, но и основы драгоценных изделий, а также и самостоятельных изысканных изделий

Столовые приборы

Алюминиевые столовые приборы в настоящее время не пользуются такой популярностью, как ранее, по причинам вредности для человеческого здоровья и потери своего внешнего вида в процессе эксплуатации. Хотя некоторое количество их присутствует в общепите. Также некоторая утварь, типа ложек, вилок котелков, фляжек используется в качестве армейской посуды и туристского снаряжения.

Стекловарение

В индустрии производства стекла и стеклянных изделий алюминий и его соединения находят широкое применение:

- Глинозём (окись алюминия) повышает прочность, твёрдость и стойкость к температурным и химическим воздействиям.

- Алюминиевые соли необходимы для производства особых видов стекла.

Пищевая промышленность

Помимо пищевой добавки в продуктах питания E173, алюминий входит в состав антацидных средств, предназначенных для обволакивания органов желудочно-кишечного тракта с целью их обезболивания в ряде заболеваний.

Военная промышленность

Благодаря своим свойствам: лёгкости и податливости, алюминий находит широкое применение в конструкциях разнообразного вида вооружений: от пистолетов и автоматов – до танков, ракет и самолётов. Даже такие экзотические для нашего времени изделия, как арбалеты, шпаги, рапиры, сабли не обходятся без данного минерала.

В ракетной технике

Помимо использования алюминия в качестве материала для изготовления ракет, спутников и иных космических летательных аппаратов; порошок из этого металла, а также окислитель на его основе являются важными компонентами твёрдого топлива – горючего для запуска челноков и ракет.

Алюмоэнергетика

Промежуточная роль алюминия для активизации выработки первичных энергоносителей или непосредственно тепловой и электрической энергии проявляет себя в сравнительно новой отрасли – алюмоэнергетике. Именно здесь, в процессе окисления этого уникального минерала производится:

- Водород из воды.

- Электроэнергия – за счёт воздействия кислородом воздуха в электрохимических генераторах.

Особенности производства профессиональных форм в домашних условиях

Применение специальных машин для процедуры литья и изготовления алюминия своими руками нецелесообразно не только в экономическом плане, но также и в виду сложности высокоточной технологии. Также спецоборудование, работающее под определенным уровнем давления, имеет слишком крупные габариты и не подходит для домашнего применения.

Как расплавить алюминий в домашних условиях?

Существует необычный метод изготовления формы, называемый «литье в землю». Процедура позволяет получать детали непосредственно в «домашних» условиях. С помощью удобного метода можно осуществлять литье алюминия в домашних условиях. Качественные формы можно сконструировать из высокопрочного цемента. Также используют гипсовые модели форм, которым легко можно придавать любую заданную форму. При помощи высокоточных форм можно смело осуществлять литье алюминия на заказ.

Стоит отметить, что самым важным показателем правильно организованного процесса литья в непроизводственных условиях является степень усадки металла. Небольшие детали выплавляют в специальной форме, придать форму которой можно с помощью специального воска

При этом формы, предназначенные непосредственно для литья алюминия, важно предварительно обрабатывать и наносить специальное масло. После изготовления необходимой детали проводят процедуру чернение алюминия, которая производится при помощи специального раствора

Технология литья алюминия в домашних условиях: порядок основных действий

Предварительно необходимо тщательно подготовить форму. Также при использовании метода «литье в землю» необходимо тщательно проверить уровень оптимального углубления и убедиться, что он в точности повторяет форму необходимой детали.

Необходимо контролировать степень усадки, поскольку именно от этого будет зависеть качество процедуры плавка алюминия в домашних условиях.

Для того чтобы усадка была минимальна, необходимо непосредственно на форме выполнить из глины специальный кант небольших размеров.

Для правильного осуществления процедуры

следует использовать качественную стальную емкость, а также печь для литья алюминия

Также необходимо купить алюминий для литья в требуемом количестве, обращая внимание на его качество.

При правильной организации процесса процедура формовочное литье алюминия своими руками не займет много времени, при этом качество получаемых деталей будет выполнено на высоком уровне. Главное в процедуре литья алюминия в домашних и производственных условиях — грамотное соблюдение технологии, которая гарантирует высокое качество получения идеальной поверхности будущей детали.

Литейные алюминиевые сплавы

Технологии получения деталей и заготовок путем литья применяются на протяжении многих лет. Они хороши тем, что позволяют получать самые различные формы, которые могут иметь сложные поверхности. Сплавы на основе алюминия могут переходить в текучее состояние при более низких температурах, чем другие металлы. Именно поэтому процесс изготовления различных деталей существенно упрощается.

Среди других особенностей материала данной группы отметим:

- После формирования устойчивой кристаллической решетки полученную поверхность достаточно легко подвергать механической обработке.

- Получаемые заготовки рассматриваемым методом также хорошо поддаются обработке методом давления.

Литейные алюминиевые сплавы получили весьма широкое применение в различных отраслях промышленности, особенно тех, в которых нужно получать сложные корпусные детали. За счет литья по форме существенно упрощается дальнейшая механическая обработка.

Литейные алюминиевые сплавы

Основные требования, предъявляемые к литейным алюминиевым сплавом – сочетание хороших литейных свойств и оптимальных физико-механических качеств. Данную группу можно разделить на:

- Конструкционные герметичные. Этот тип материала характеризуется высокими литейными качествами, а также удовлетворительной коррозионной стойкостью и механической обрабатываемостью. Как правило, получаемые заготовки и изделия в дальнейшем не подвергаются термической обработке для повышения эксплуатационных качеств. Для изготовления средних и крупных деталей, которые зачастую представлены корпусами, достаточно часто проводится легирование состава.

- Высокопрочные и жаропрочные. Довольно часто подобный состав дополнительно легируется титаном, за счет чего обеспечиваются высокие эксплуатационные качества. Жаропрочность выдерживается в пределах 350 градусов Цельсия. Для упрочнения состава проводится закалка на протяжении достаточно длительного периода. Довольно часто подобный сплав применяется при получении крупногабаритных заготовок самого различного предназначения.

- Коррозионностойкие составы характеризуются тем, что обладают высокой коррозионной стойкостью при эксплуатации в самых различных агрессивных средах. Структура хорошо подается обработке методом резания и сваривания. Однако стоит учитывать относительно невысокие литейные свойства.

Последняя разновидность алюминиевых сплавов достаточно часто применяется при изготовлении деталей, которые будут эксплуатироваться при воздействии морской воды.