Термическая правка

Этот метод подразумевает под собой нагрев сочленения при использовании газового пламени. Может также применяться электродуга, образующаяся от неплавящегося электродного стержня. Нагрев материала осуществляется до 750-850 °C. Затем происходит быстрое расширение сплава. Однако рядом расположенные слои не дают металлу расширяться. Из-за этого возникает пластическая деформация нагретой зоны. Когда происходит охлаждение, предварительно нагретый участок начинает сжиматься. В итоге деформация полностью или частично устраняется.

Зная, как снять напряжение металла после сварки, удастся уменьшить вероятность снижения прочности сварных конструкций

Это особенно важно в условиях, которые способствуют появлению хрупкого разрушения шва. Используя вышеописанные методы, удается избежать дефектов при эксплуатации сварной металлоконструкции

Термическая обработка сталей – одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом.

Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

Читать также: Редуктор ушм передаточное число

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск – зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Виды шовных герметиков

Герметизация участков должна осуществляться качественным и предназначенным для выбранной области составом. Поэтому выбор герметика должен делаться правильно, чтобы покрытие было надежным, следует разбираться в различиях популярных типов составов.

Герметизация участков должна осуществляться качественным и предназначенным для выбранной области составом.

Силиконовые

Их относят к хорошему варианту для домашнего использования, из-за удобства их нанесения. Являются быстросохнущими, обрабатывают швы для сварки прочно и на долгий период создают защиту.

Силиконовый слой абсолютно не пропускает воду, выдерживает смену температурных показателей. Если влажность воздуха повышенная, то отверждение пройдет за 10-15 минут.

Их относят к хорошему варианту для домашнего использования, из-за удобства их нанесения.

Акриловые

Растворы на основе акрила отличаются высоким уровнем адгезии, однако вибрационное воздействие может привести к нарушению целостности, так как эластичное свойство является среднем по уровню.

Поэтому оптимально их использовать для пористого основания, стабильных узлов и шовных зон. Покраска слоя допустима.

Растворы на основе акрила отличаются высоким уровнем адгезии, однако вибрационное воздействие может привести к нарушению целостности.

Полиуретановые

В название данного типа вложен основной компонент состава, полиуретан. Считается одним из востребованных видов, в продаже представлено много подобных вариантов. Есть формы, которые напыляются, для распределения кистью, в виде пасты. Отмечают следующие особенности:

- Простота использования;

- Не растекаются, даже если наносят на вертикальную основу;

- Высокая степень гибкого, эластичного, термоустойчивого, влагоустойчивого свойства;

- Способны выдержать повышенные механические нагрузки.

Высокая степень гибкого, эластичного, термоустойчивого, влагоустойчивого свойства.

Битумные

Внешне представляют собой пасту темного оттенка. Создаются с добавлением битума, модифицирующих веществ и наполнителей для увеличения быстроты сцепляемости. Выделяются не обязательностью тщательной подготовки основания, применимы для любых оснований. Выдерживают повышенную влажность и действие воды.

Выделяются не обязательностью тщательной подготовки основания, применимы для любых оснований.

Зачистка Швов После Сварки Болгаркой

Исполняем зачистку сварочного шва после сварки

Сейчас сварка – это одна из востребованных технологий соединения металлоконструкций, потому что однородность материала на участках скрепления получите только при сваривании. Получаемые сварные швы обеспечивают надежное соединение отдельных частей металлоконструкций, не пропускают воду. Не малую роль для этой цели играет процедура зачистки швов сварки после сварки.

Зачистка сварных соединений – это неотклонимый шаг после выполнения сварочных работ, который регламентируется ГОСТом 9.402-80. Для проведения работ данного типа найдут применение различные технологии, по-разному действующие на обрабатываемые железные поверхности, например, шлифование механическим методом, хим протравливание, нейтрализация.

Технологии зачистки швов сварки

Есть три главных метода зачистки соединений после сварки:

Обработка тепловым методом. Способ позволяет удалять из материала остаточные напряжения, которые формируются на протяжении проведения сварки. Термическая обработка бывает 2-ух типов: местная (осуществляется нагревание/остывание только самого сварного шва) и общая (термическая обработка на сто процентов всей железной конструкции).

Обработка механическим методом. Осуществляется снятие с поверхности материала остаточного шлака, зачищенный шов проверяется на крепкость. К примеру, сварочное соединение очищается от шлакообразования, простукивается молотком.

Чистка хим методом. На участок соединения элементов их металла конструкции наносится особый противокоррозионный материал. К примеру, сварочные швы обрабатываются грунтовочным лакокрасочным составом.

Рекомендуем: Выбор и правила нанесения масла для древесины

Принципиально держать в голове! Остатки шлака по соединения будут содействовать развитию коррозии металла.

Как верно обработать сварочные швы

Как верно обработать сварочные швы

#покраска #покраскаавто #какпокрасить #гараж #онб #брест #авторемонт.

К зачистке сварки после сварки необходимо подходить персонально, верно подбирать оборудование, расходные материалы.

К примеру, для инструмента найдут применение:

- обычная щетка по металлу;

- особая шлиф-машинка;

- угловая шлифовальная машина с абразивными кругами.

Пример:

В судостроительной индустрии отлично употребляются шлифовальные машины передвижного типа, потому что к железной конструкции довольно огромных размеров намного проще подъехать, чем повсевременно перемещать инструмент от одной книги участка к другому.

Разработка механической обработки

Ручной метод механической зачистки шва сварки является самым обычным. Для этой цели вам необходимо иметь только лишь обыденную железную щетку. Однако легче и эффективнее зачищать поверхности с помощью специальной шлифовальной машинки, оборудованной абразивным кругом (специальной шлифовальной насадкой).

Механическая зачистка сварного шва после сварки позволяет устранять с металла последующие недостатки: заусеницы, окислы, окалины, следы побежалости. Посреди сварщиков данная методика пользуется особенной популярностью благодаря собственной дешевизне.

Однако чтоб работа была выполнена отменно, принципиально верно подобрать шлифовальную насадку.

Для зачистки сварочных соединений изделий из стали материалом идеальнее всего подходит цирконат алюминия, потому что он превосходит по своим прочностным чертам оксид алюминия, не подвергает металл коррозирующему воздействию.

Разработка хим обработки

Самый действенный и действенный метод зачистки сварных

соединений – это внедрение сразу механической, хим обработки (пассивации, травления).

Зачистка травлением

Зачистка сварки травлением, вы, осуществляется перед выполнением механической шлифовки поверхности. Для этой цели вам употребляется особый состав, для того на обрабатываемой поверхности металла формируется однородный слой.

Технологию травления конечно использовать как для зачистки конкретно стыка сварного соединения, так и так же для обработки всей площади железной заготовки.

Данный метод избавляет от побежалостей по металла, сформировавшихся в течении выполнения сварочных работ.

Зачистка ржавчины

Не менее сложно удалить коррозию с железа. Работа выполняется той же насадкой в виде металлической щётки.

Важно! Щёткой из толстой проволоки допускается только зачистка поверхностей. Выполняя этой насадкой шлифовку можно сильно поцарапать поверхность

Когда коррозия удалена, поверхность следует обработать дополнительно крупнозернистой наждачной бумагой.

Коррозия кузова является частой проблемой всех автомобилей, которые эксплуатируются или хранятся в сырых условиях. Своевременное удаление ржавчины в таких случаях залог сохранности кузова машины. Для зачистки потребуются щётки чашечного типа разной жёсткости и наждачные шкурки

В момент снятия коррозии нужно соблюдать осторожность и стараться не повреждать металл

Работа по очистке металла от коррозии или лакокрасочного покрытия очень трудоёмкая и грязная, поэтому следует набраться терпения, чтобы всё сделать качественно

Также важно соблюдать технику безопасности при эксплуатации углошлифовальной машинки

Необходимость зачистки сварных швов

Заключительный этап сварки включает в себя очистку места соединения от шлака и окалины. Зачистка сварных швов после сварки проводится в три этапа:

- обрабатывается место вокруг сварочного соединения;

- полировка после обработки антиоксидом;

- лужение места соединения.

Зачистка сварных швов регламентируется ГОСТ 9.402-80 и выполняется для устранения, в том числе, дефектов рабочей поверхности. Согласно утверждённым стандартам это могут быть:

Важно рабочий процесс выполнять в соответствии с принятыми нормами. Нельзя допускать нарушения установленных стандартов

Необходимо в полном объёме использовать возможности шлифовальной техники и других механизмов зачистки.

Механическая чистка стыковочного места

Как зачищать сварочные швы болгаркой? Самый простой способ механического воздействия – это ручная зачистка болгаркой. В этом случае можно избавиться от дефектов, которые неизбежны при сварке:

- От окалины.

- Заусениц и окиси.

- А также следов побежалости.

Многие отмечают экономичность данного метода, и это подтверждённый факт.

Зачистка сварных швов будет выполнена профессионально, если правильно подобрать шлифовальный круг.»

Химическая чистка соединения

Как показывает практика взаимодействие двух способов: механического и химического воздействия – это наиболее эффективный и действенный вариант. Зачистка сварных швов может выполняться:

- методом травления;

- методом пассивации.

Давайте рассмотрим оба варианта. Определим отличия и выясним, в чём заключается каждый из вышеуказанных методов.

Зачистка сварных швов методом травления.

Это одна из стадий обработки сварного соединения, которая выполняется перед механической шлифовкой.

Работа проводится с использованием специального состава, позволяющего создать на рабочей (обрабатываемой) поверхности однородный слой.

Используя метод травления можно удалить участки с побежалостью. Травление допускается как отдельно взятых участков, так и полной заготовки.

В последнем случае материал лучше всего поместить полностью в ёмкость с травильным раствором. Нет чёткого регламента и времени на процесс травления при полном погружении.

Время в этом случае определяется в индивидуальном порядке. Зачистка сварных швов после сварки будет более эффективной, если после травления выполнить пассивацию. Это придаст месту соединения бонус в виде дополнительной прочности.

Обработка сварных швов после сварки может выполняться методом пассивации. Процесс выглядит следующим образом. Обработка поверхности проводится специальным составом.

Нанесённый ровный слой на рабочей поверхности образует плёнку. Это необходимо для предотвращения старения металла, точнее, коррозии.

С химической точки это выглядит так: оксиданты, с размягчённой поверхности детали или заготовки, взаимодействуя с нержавеющей сталью, ликвидируют образовавшиеся свободные излишки.

А также активизируют образование плёнки для защиты рабочего объекта.

Зачистка угловых сварных швов выполняется в соответствии с установленными правилами государственного технического надзора. За качество зачистки отвечает сменный мастер. Результаты работы заносятся в технологическую карту ремонта сварных швов.

Техника безопасности

Выполняя сварочные работы независимо от способа необходимо изначально подготовить рабочее место и проверить оборудование.

Процесс подразумевает использование специальных защитных средств и рабочей одежды для сварщика. В том числе, необходимость проведения инструктажа и соблюдения норм противопожарной безопасности.

Перед началом сварки проводится инструктаж, результат которого заносится в рабочий журнал. Допуск имеют лица не моложе 18 лет прошедшие специальное обучение.

Заключение

Для качественного изготовления продукции с использованием сварочных работ обязательным условием является обработка поверхности. Обработка может выполняться разными способами.

Но цель одна: привести рабочий элемент в состояние полной готовности

Важность этого процесса регламентируется положениями ГОСТ и другими документами на государственном уровне

Можно сделать вывод, что обработка поверхности и удаление остатков сварки – это важный и неотъемлемый процесс, позволяющий в итоге получить желаемый результат.

Сварочным швом принято называть неразъемное соединение, которое образуется в процессе застывания сварочной ванны от оплавления электродом кромок металлов.

Также сварочным швом называют пластическое соединение, которое получается после сваривания металлических фрагментов давлением или лазером.

Виды термообработки

Термообработка сварных соединений может проводиться несколькими способами. К наиболее эффективным относятся:

- Нагревание деталей до сваривания. Применяется при работе с низкоуглеродистыми сталями. Сварщик нагревает рабочие поверхности до 200 градусов. После сваривания конструкция должна остыть при комнатной температуре.

- Отпуск металла. Подразумевает под собой нагрев деталей до критических температур. Заготовки выдерживаются в таком режиме до 5 часов. Затем материал медленно охлаждается.

- Термический отдых. Заготовки разогреваются до 300 градусов. При такой температуре они выдерживается до трех часов. Постепенно остаточные нагрузки исчезают, шов становится прочнее.

- Нормализация. Проводится для уменьшения крупных зёрен структуры материала, увеличения показателей прочности.

- Аустенизация. Перед сваркой детали разогревают до 1100 градусов. Выдержка при такой температуре составляет 90 минут. Процесс охлаждения происходит на свежем воздухе. Механические свойства улучшаются, остаточное напряжение исчезает.

- Стабилизирующий отжиг. Готовый шов нагревают до 800 градусов. На протяжении трех часов температура поддерживается на одном уровне. Снижается риск образования ржавчины.

Метод термической обработки зависит от используемого материала.

Применение нагревательных элементов

Траектория движения

Казалось бы, не имеющий никакого значения параметр. Но нет, траектория перемещения электрода оказывает большое влияние на формирование сварочного шва. В любом случае она носит колебательный характер, поскольку иначе просто нет возможности «склеить» воедино две заготовки.

Колебания могут иметь различную конфигурацию: могут быть плавными или резкими с разными углами, похожими на восьмерки или любыми другими. Качественный шов имеет приятный внешний вид с ровными краями, одинаковой шириной и высотой наплава. Не должно быть дефектов в виде не проваренных зон, подрезов, кратеров и т.п.

Химическая обработка

Здесь зачистка сварных участков будет проводиться только путем травления или пассивацией.

Травление швов проводится перед механической шлифовкой. Для этого используют химические составы, которые создают на местах соединения антикоррозийное покрытие. С помощью травления можно устранить с металлических конструкций окисленные никель и хром, которые вызовут ржавчину, если их оставить.

То, как будут использоваться средства для травления, зависит от величины участков, которые нужно защитить, а также типа металла. Это повлияет на время обработки и то, будет ли деталь полностью помещаться в травильный раствор или им будет покрываться нужная небольшая часть.

Химическая обработка защищает металл от окислов и ржавчины

Другим методом очистки сварных участков будет пассивация. Здесь используемые составы, оксиданты, будут мягко снимать свободный металл с поверхности, а после образуют устойчивую к коррозии пленку.

Однако, при обработке пассивацией используются сильные реагенты. Поэтому после их остатки нужно смыть с металлической детали, а воду, в которой проводилось промывание, правильно утилизировать.

Сам раствор, которым проводилась пассивация, будет содержать кислоты. Его нужно нейтрализовать щелочью, после профильтровать, а потом утилизировать по нормам.

Шлифовка

Шлифовка, она же полировка нержавейки после сварки — один из основных методов обработки шва. На картинке ниже вы можете видеть результат до и после шлифовки. Согласитесь, после шлифовки металл стал выглядеть гораздо привлекательнее. Он приобрел законченный вид, а его зеркальный блеск кажется чем-то само-собой разумеющимся. Помимо эстетических качеств полированная нержавейка становится прочнее и долговечнее, увеличивается ее срок службы.

Существует множество способов полировки: от классических до современных. Каждый имеет свои достоинства и недостатки. Какие-то позволяют получить лучшее качество, а какие-то ускоряют процесс. В рамках этой статьи мы не будем подробно разбирать каждый метод полировки, поскольку все они применимы в разных случаях. Расскажем лишь основы.

Вне зависимости от метода, который вы будете использовать, полировка — это всегда использование некого инструмента в связке со шлифовальным кругом, наждачной бумагой, шлифовальным диском или напильником. В качества инструмента может выступать шлифмашинка или ваши собственные руки. Со шлифмашинкой работать удобнее и быстрее, но для обработки в домашних условиях можно просто взять в руки наждачку и отполировать поверхность.

В любом случае полировка проводится в два прохода. При первом проходе выполняется так называемая грубая полировка, когда поверхность шва нужно сделать наиболее однородной и ровной. Если используете шлифмашинку, то наденьте на нее диск и тщательно отшлифуйте поверхность. Это общие рекомендации, далее мы более подробно разберем процесс шлифовки.

Особенности шлифовки

Давайте подробнее разберем, как проводится шлифовка швов, поскольку это довольно обширная тема, в ней есть свои нюансы. Для начала не забудьте о технике безопасности, наденьте защитную одежду, очки и маску, чтобы металлическая пыль не попала в глаза и дыхательные пути.

Также учтите, что шлифовка нужна не всегда. Если на поверхности металла есть видимые дефекты (например, царапины) или шов недостаточно эстетичный, тогда можно шлифовать. А если с виду все хорошо, то не нужно тратить время на дополнительную полировку.

Чтобы убрать глубокие царапины или любые другие подобные дефекты используйте шлифовальные головки с абразивными лентами. Ширина ленты подбирается исходя из площади металла, который нужно обработать. Чем больше деталь, тем шире лента.

Как мы говорили выше, сталь нужно шлифовать в несколько проходов. Два прохода — это минимум. Зачастую на крупном производстве со строгим контролем качества шлифуют и в четыре, и в пять заходов. В любом случае, вашу работу ускорят профессиональные инструменты и сноровка.

Теперь немного поговорим про абразивные ленты. У них может быть бумажная или тканевая основа, тканевая лучше. Зернистость может быть разной, здесь нет единой рекомендации, нужно учитывать особенности самого металла. Иногда есть необходимости в мокрой шлифовке, в таких случаях применяются водостойкие ленты.

Также для профессиональной шлифовки вам понадобится болгарка. С ее помощью вы удалите наплывы со сварного соединения, если это необходимо. Неплохо иметь под рукой столярный клей. Его можно нанести на поверхность шва и сверху пройтись абразивной лентой.

После этого нужно еще пару раз отшлифовать поверхность. И после каждой шлифовки обязательно очищайте поверхность металла от остатков клея и металлической пыли. В конечном итоге вы должны получить идеально ровную, блестящую поверхность. Постарайтесь, чтобы не оставалось никаких шероховатых участков.

Теперь можно нанести на металл полировочную пасту и пройтись мягким шлифовальным кругом. Круг может быть изготовлен из войлока, это один из лучших материалов для качественной полировки. Состав пасты не так важен. Если вы выполняете полировку впервые, то сгодится и недорогая паста. Кстати, полировочную пасту можно сделать своими руками. В интернете полно инструкций.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Читать также: Подключение автоматов в электрощитке

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором

При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле

Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Вам нужно быстро и качественно нарезать металл? Воспользуйтесь плазменной резкой! Как правильно ее выполнять, читайте в этой статье.

Если вас интересует, как сделать токарную обработку металлических изделий, читайте статью по https://elsvarkin.ru/obrabotka-metalla/tokarnaya-obrabotka-metalla-obshhie-svedeniya/ ссылке.

Виды коррозии на сварочных швах

Сплошная. Бывает равномерной и неравномерной. Обычно образуется в углеродистых сталях и в нелегированных металлах. Очаги коррозии располагаются по всей поверхности шва, а соответственно, разрушение происходит очень быстро. Поэтому стоит обязательно предпринять меры для защиты.

Местная. Такой вид ржавчины представлен, как точки, пятна на некоторых участках сварочного шва. Эта коррозия встречается на сталях Х12МФ и швах, в которых недостаток хрома.

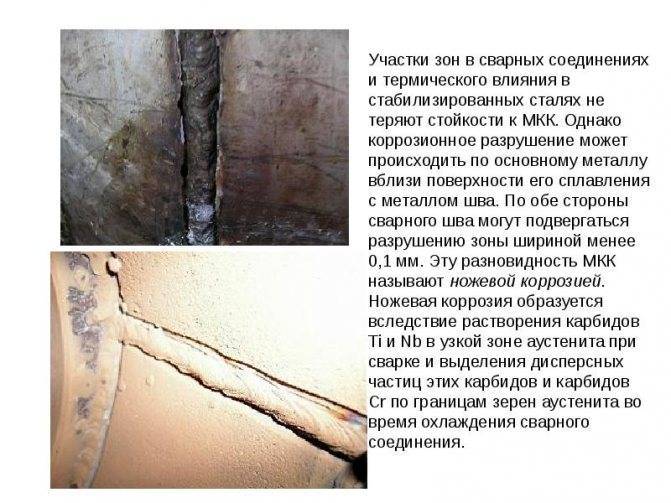

Ножевая. Это тонкая линия рядом со сварочным швом и самим металлом. Проходит по всей толщине зёрен металла. В связи с этим данный вид коррозии является наиболее опасным. Возникает она преимущественно на высокоуглеродистых сплавах, а также на аустенитных и легированных сталях.

Итог

Чтобы понять, как правильно зачищать сварочные швы, необходимо ознакомиться с ГОСТом, в котором подробно описана технология обработки соединений. Выделяют два основных метода, позволяющих очистить сварочный шов: механическая обработка и химическая.

В первом случае металл, например нержавейку, подвергают шлифованию, а также полировке. Во втором случае используют технологию травления и пассивации. Для травления нержавеющей стали после сварки применяют специальные растворы. Чаще всего указанные методы комбинируют, чтобы достичь наиболее качественного результата.