Особенности сварки низколегированных сталей

Сварка конструкционных сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

Для сварки низколегированных сталей марок 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ и т.п. хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее качественные сварные соединения получаются при сварке электродами УОНИ-13/55 и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50 А на миллиметр диаметра электрода.

Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

Металлоконструкции из сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16 Г2АФ можно сваривать при температуре окружающей среды не ниже -10°C. Если же температура окружающей среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны шва. Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Сварка низколегированных сталей 09Г2С, 10Г2С1, 10Г2С1Д

Оценку свариваемости сталей таких марок, как 09Г2С, 10Г2С1, 10Г2С1Д и т.п. можно дать хорошую (см. таблицу свариваемости сталей), и связано это с тем, что они не подвержены закаливанию, не склонны к перегреву и устойчивы к образованию горячих и холодных трещин в сварном шве и зоне термического влияния. Сварку низколегированных конструкционных сталей данных марок можно выполнять как ручной дуговой сваркой, так и автоматической.

При ручной сварке хорошо подходят электроды марок Э50А и Э55А. При автоматической сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

Сварка листов из сталей 09Г2С, 10Г2С1, 10Г2С1Д, толщиной менее 40 мм выполняется без разделки кромок. И, при соблюдении технологии и режимов сварки, механические свойства сварочного шва почти не уступают механическим свойствам основного металла. Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной проволоки в металл сварного шва.

Сварка хромокремнемарганцовистых низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА

Сварка низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА и т.п. затруднена тем, что они склонны к образованию трещин при сварке и к появлению закалочных структур. И чем меньше толщина свариваемых кромок, тем выше риск образования закалочных зон и появления трещин в металле шва и, особенно, околошовной зоне.

Склонность данных сталей к сварным дефектам обусловлена повышенным содержанием углерода в их составе (0,25% и более). Сварку этих сталей можно выполнять сварочной проволокой Св-08 или Св08А, а также электродами данных марок.

Для особоответственных сварных швов рекомендуют применять электроды Св-18ХГСА или Св-18ХМА с защитным покрытием следующих видов: ЦЛ-18-63, ЦК18М, УОНИ-13/65, УОНИ-13/85, УОНИ-13/НЖ.

При сварке низколегированных хромокремнемарганцовистых сталей, в зависимости от толщины свариваемого металла, рекомендуются следующие режимы сварки:

| Толщина металла, мм | 0,5-1 | 2-3 | 4-6 | 7-10 |

| Диаметр электрода, мм | 1,5-2,0 | 2,5-3,0 | 3-5 | 4-6 |

| Сварочный ток, А | 20-40 | 50-90 | 100-160 | 200-240 |

При сварке металлов, толщиной более 10мм, выполняют многослойную сварку с небольшими промежутками по времени между выполнеием последующих слоёв. В случае, когда свариваются детали разной толщины, сварочный ток выбирают по больше толщине и на неё направляется бОльшая зона дуги.

После сварки рекомендуется провести термообработку для устранении закалочных структур. Для этого изделие нагревают до температуры 650-680 ?С, выдерживают эту температуру по времени, в зависимости от толщины металла (1ч на 25мм толщины) и охлаждают на воздухе, либо в воде.

Сварка низколегированных конструкционных сталей в защитных газах выполняется по режимам для автоматической или полуавтоматической сварки под флюсом. В случае, выполнения сварки в среде углекислого газа, применяют сварочную проволоку марки Св-08Г2С, или Св-10Г2 диаметром 1,2-2мм.

В случае применения электрошлаковой сварки, выбирают сварочную проволоку марки Св-10Г2, которая подходит для любой толщины свариваемых деталей. В качестве защиты применяют флюс АН-8. При таком способе сварки вести сварку можно при любой температуре.

Дополнительные материалы по теме:

Сварка ферритных сталейСварка аустениитных сталейСварка чугуна. Способы сварки чугунаСварка высоколегированных сталей | Сварка мартенситных сталейСварка среднелегированных высокопрочных сталейСварка теплоустойчивых сталей |

Технологическая прочность при сварке металла в процессе его кристаллизации (горячие трещины)

Технологическая прочность способность металла сопротивляться различным родам воздействия при его технологической обработки.

Под технологической прочностью сварного соединения понимают их способность сопротивляться деформациям без разрушений возникающих под воздействием термо деформационного цикла сварки.

Технологическая прочность при кристаллизации (горячие трещины), в результате фазовых превращений (холодные трещины).

Горячие трещины – хрупкое межкристаллитное разрушение металла шва или около шовной зоны в температурном интервале хрупкости. Основная причина образования горячих трещин – упруго пластическая деформация удлинения возникающая при охлаждении металла (усадка литого металла).

– темп деформации.

Температурный интервал хрупкости зависит от схемы кристаллизации наименьший будет при объемной схеме кристаллизации, наибольший при линейной схеме кристаллизации (при высокой скорости сварки); также зависит от кривой пластичности. Минимальной пластичностью обладает ячеистая, максимальной – дендритная.

Методы определения и склонности металла к образованию горячих трещин.

Разделяют на два типа:

1) Методы качественной оценки (методы проб)

2) Методы количественной оценки (машинный метод)

Методы проб не говорят о том, на сколько склонен тот или иной металл, а говорят только о наличии.

Критерий – критическая скорость разрыва.

Факторы влияющие на склонность металла к образованию горячих трещин.

1) Химический состав металла

2) Схема кристаллизации (тип структуры)

3) Темп деформации

Способ повышения стойкости св-ых соединений против образования горячих трещин.

1) технологическое применение св-х материалов режимов св-ки, способов и технологий обеспечивающих мелкозернистую структуру по возможности равноосную структуру Ме шва без хим-ой неоднородности.

2) Снижение темпа деформаций в темпер-ном интервале хрупкости. Рациональное конструирование сварного узла, многократное перемещение св-ых швов (повыш. к образованию горячих трещин), последовательность св-ых швов, применение соответствующих зажимных приспособлений. жесткую конструкцию н/о избегать и жёстких контуров.

2) Углекислый газ в области высоких температур диссоциирует на СО и О2. На этот процесс расходуется часть тепловой энергии и дугового разряда

В точке О на оси столба дуги происходят резкое повышение температуры и диссоциация СО С каплями электродного металла, проходящими через дуговой промежуток, будет со прикасаться атмосфера, состоящая из 66,6% СО и 33,3% О2. По отношению к металлу она окислительная:

Но в то же время большая концентрация СО будет тормозить этот процесс и, кроме того, задерживать окисление углерода стали:

Наличие в атмосфере дуги значительного количества кислорода требует дополнительного легирования сварочной проволоки кремнием (это примерно 1%) и марганцем (около 2%). Поэтому для сварки низкоуглеродистых сталей используют специальные сварочные проволоки (СвО8ГС, СвО8Г2С).

диссоциация паров воды, поступившей из-за повышенной влажности СО2, тоже будет тормозиться вследствие высокой концентрации кислорода, полученного при диссоциации СО2:

На участках, удаленных от оси столба дуги, будет происходить рекомбинация молекул СО2 с большим выделением тепловой энергии, которая раньше расходовалась на диссоциацию газа (около 30% электрической мощности дуги):

Газовая атмосфера на участках, удаленных от оси столба дуги, будет обогащаться СО и водород, образовавшийся при диссоциации паров воды, будет связываться в молекулы Н2O:

Таким образом, при сварке в струе углекислого газа металл поглощает водород в меньших количествах, чем при других видах сварки.

Чем больше конц. СО в газовой фазе тем меньше окислительная способность о.среды.

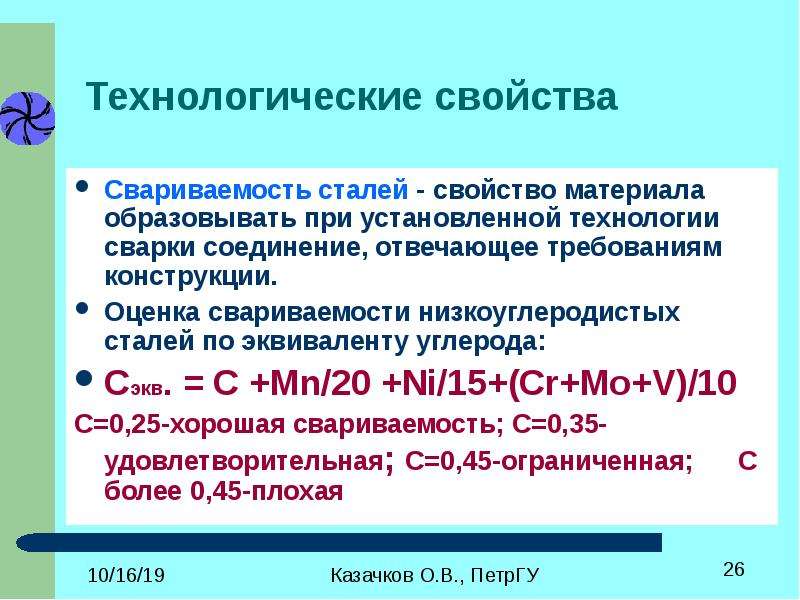

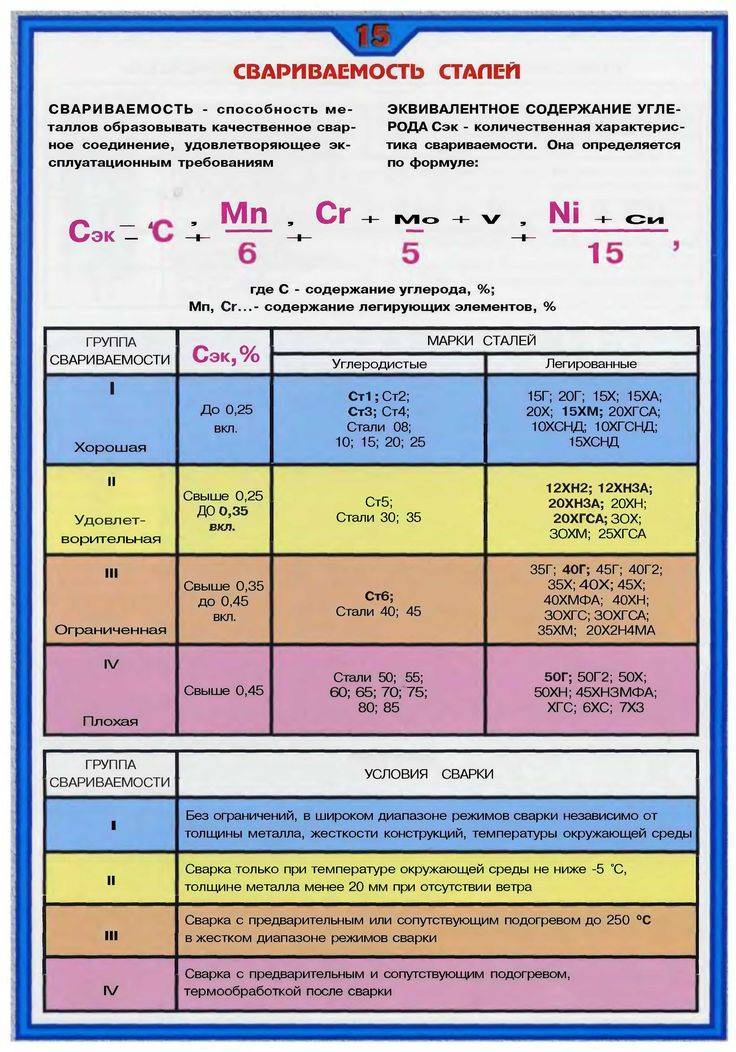

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его

Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость

Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин

Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

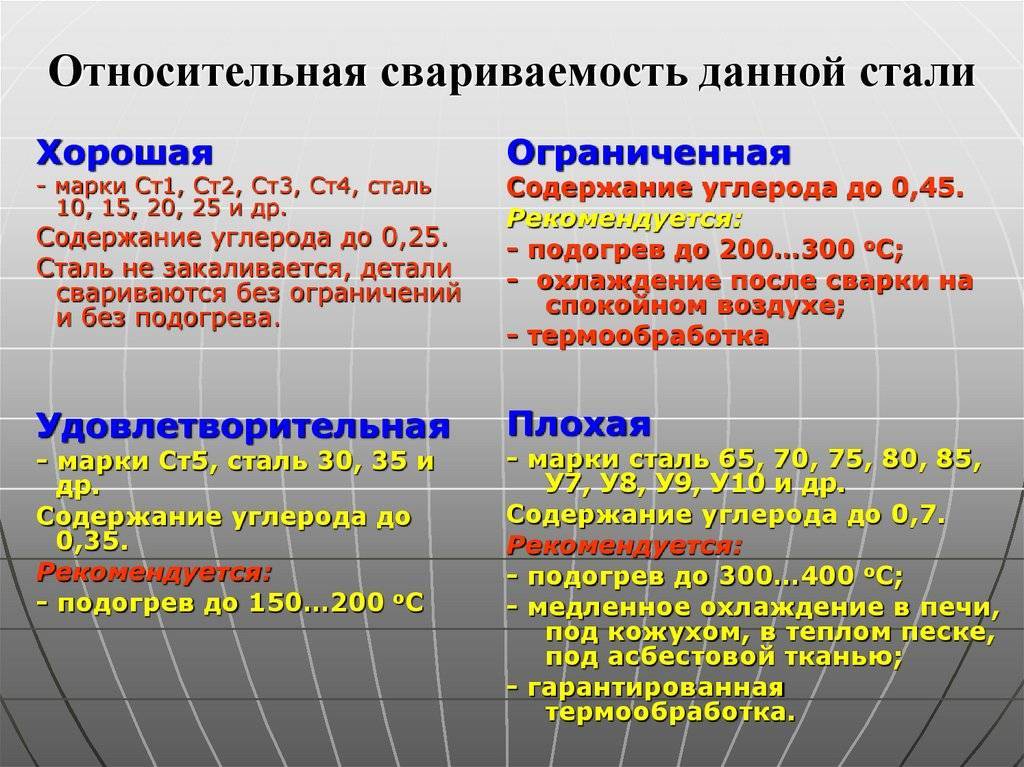

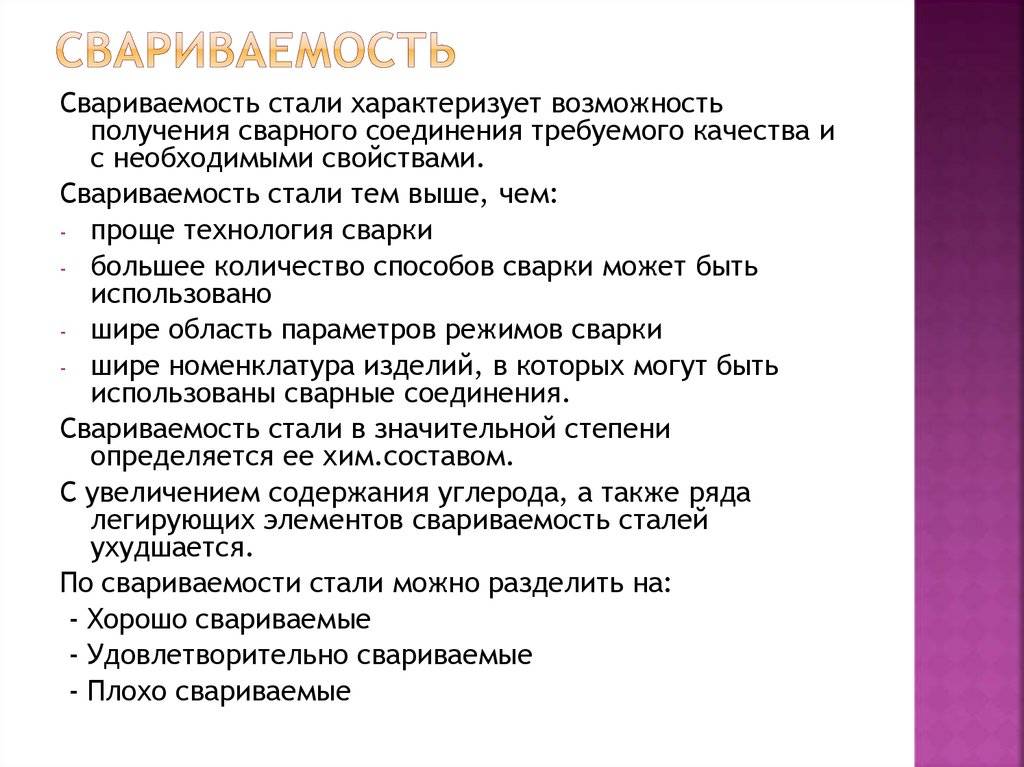

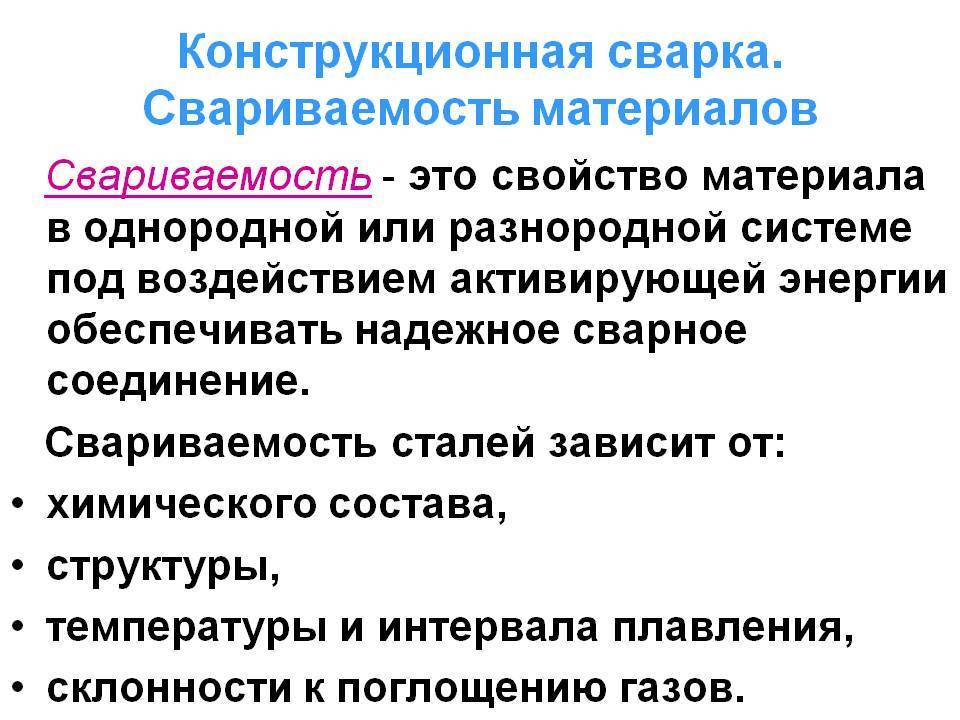

Понятие свариваемости

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой. Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость. Сера становится причиной появления горячих трещин и появлению красноломкости. Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель. Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре. Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%. При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов. Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала. Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты. В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость

Важной особенностью назовем то, что медь не ухудшает обработку сваркой

Критерии свариваемости

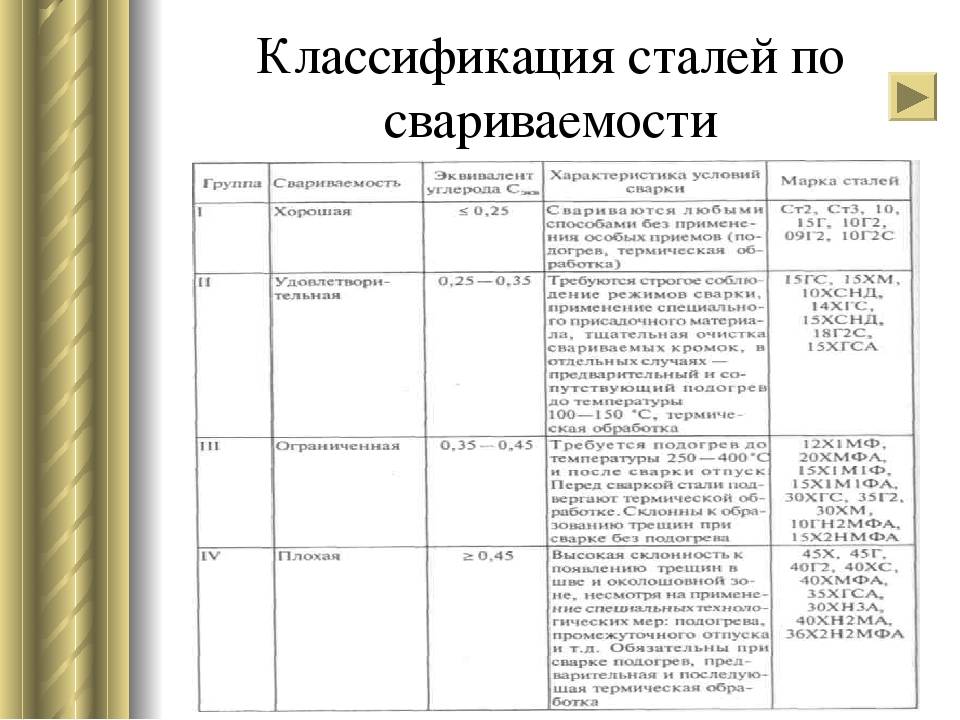

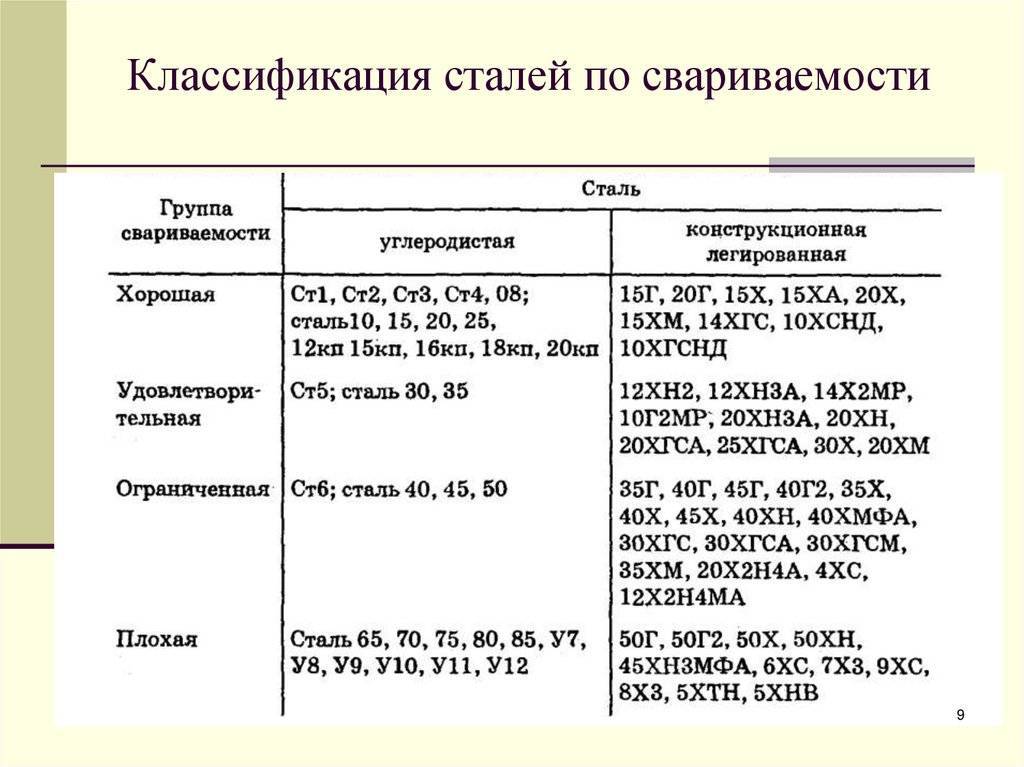

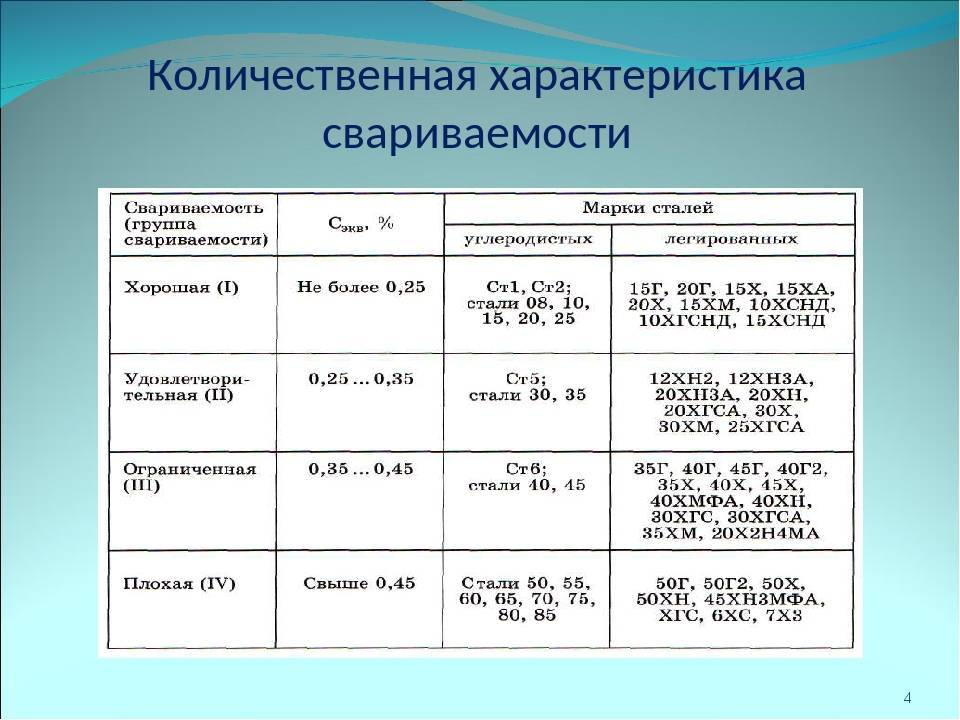

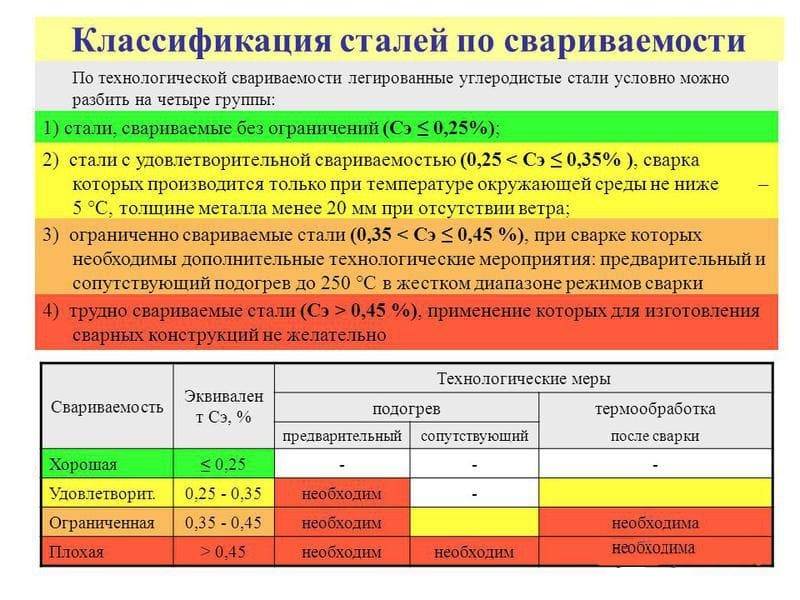

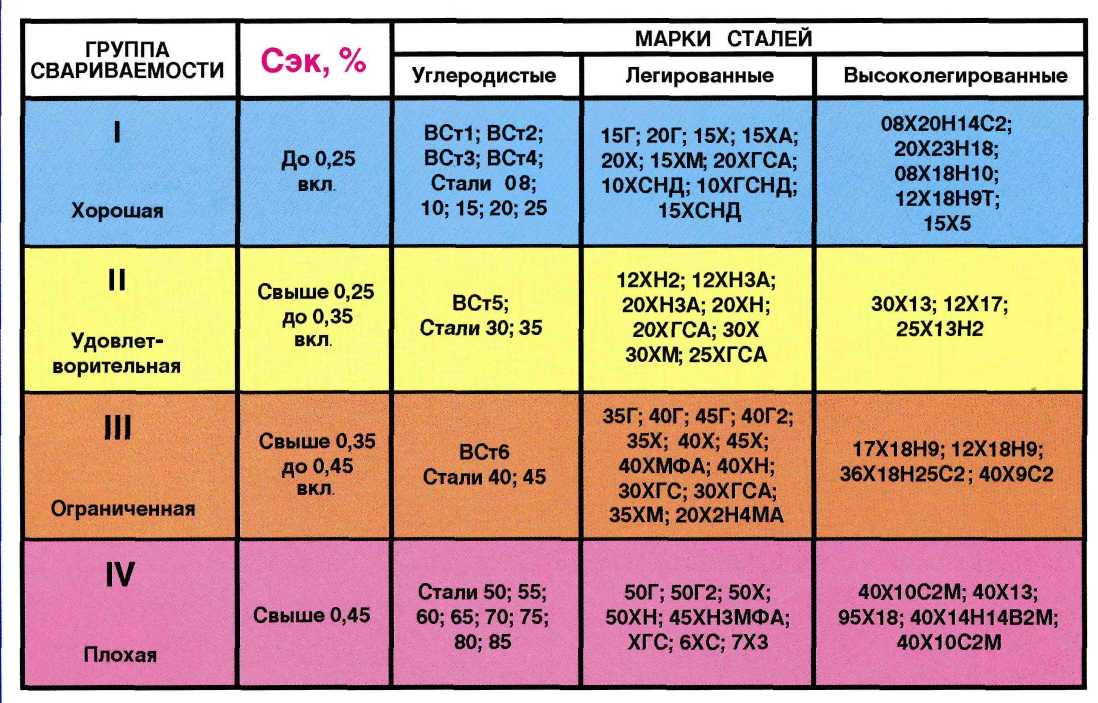

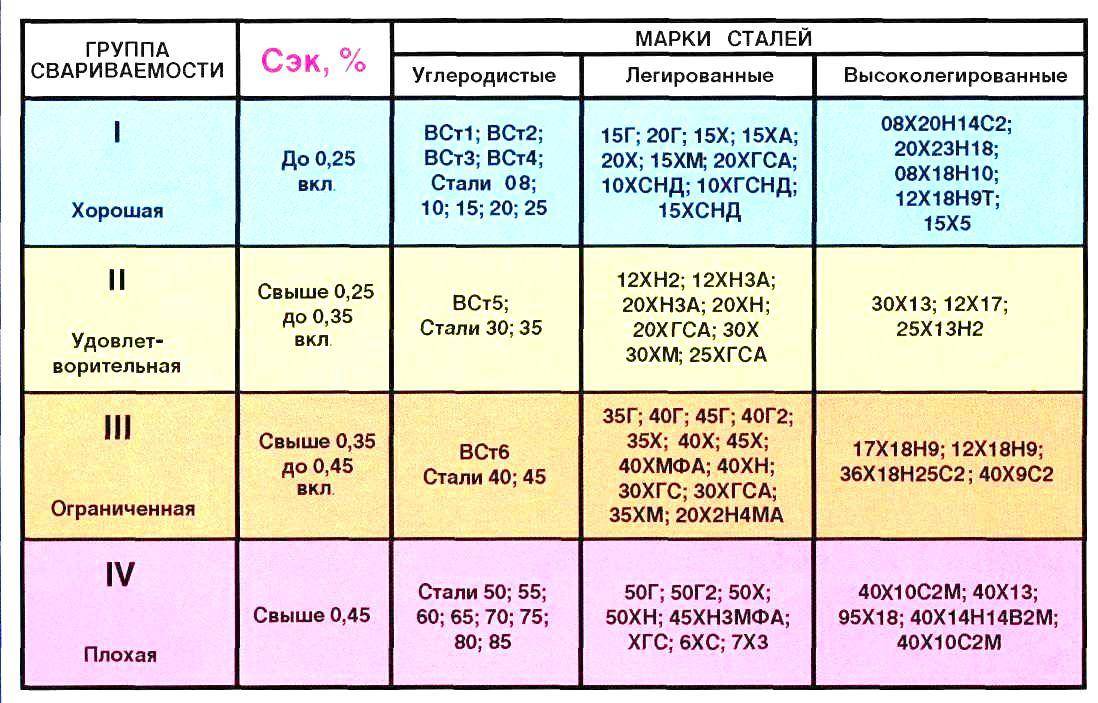

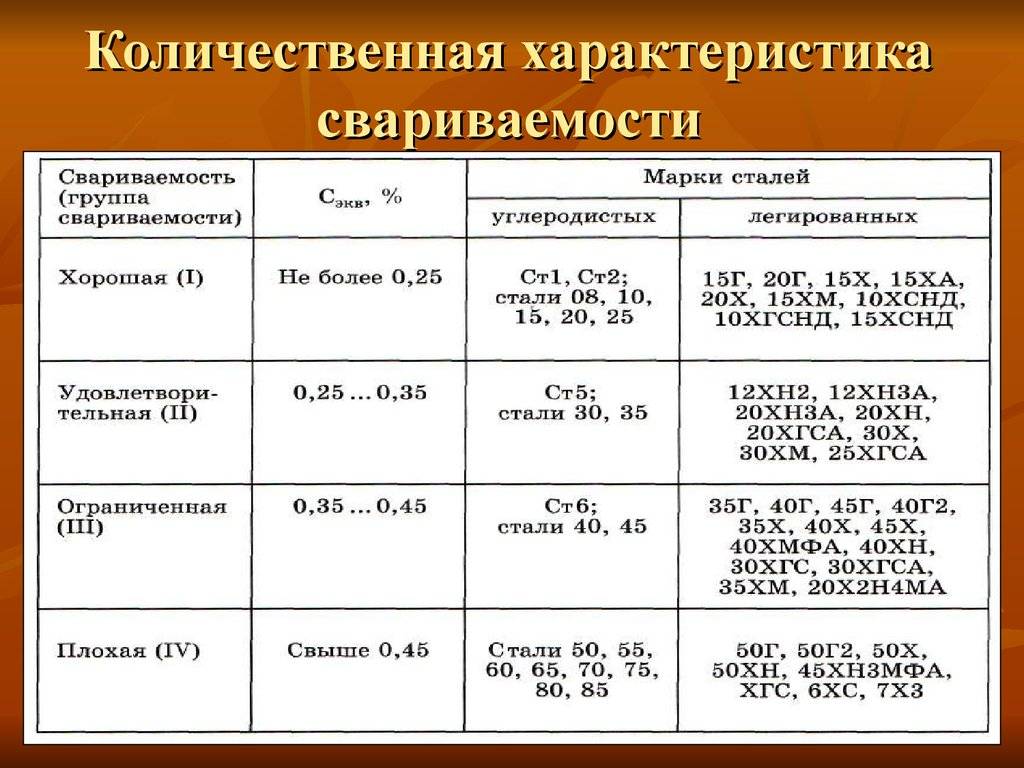

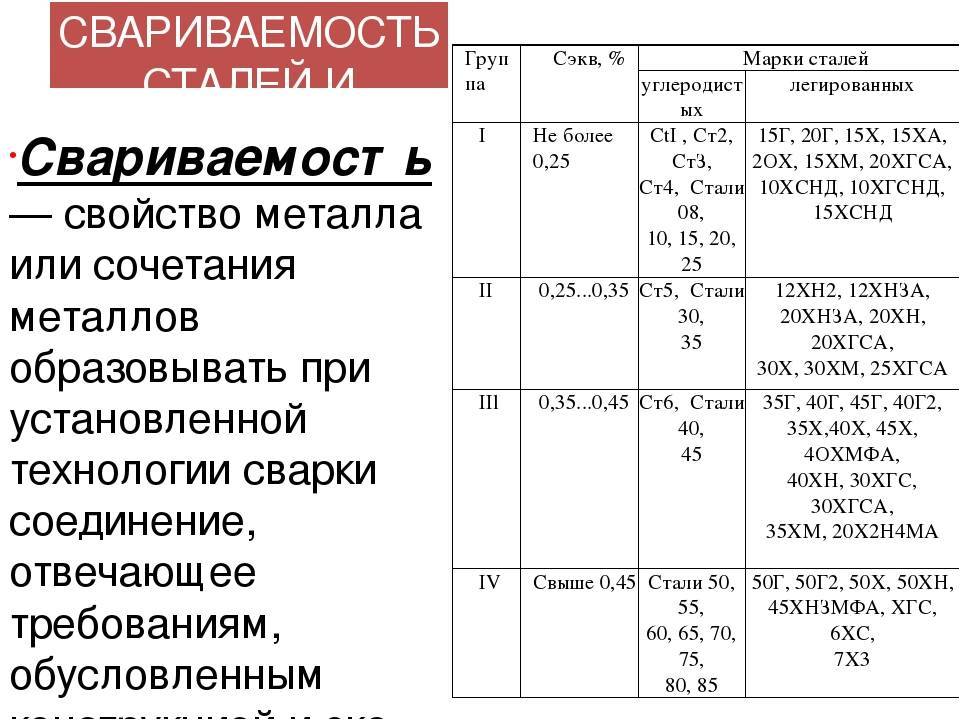

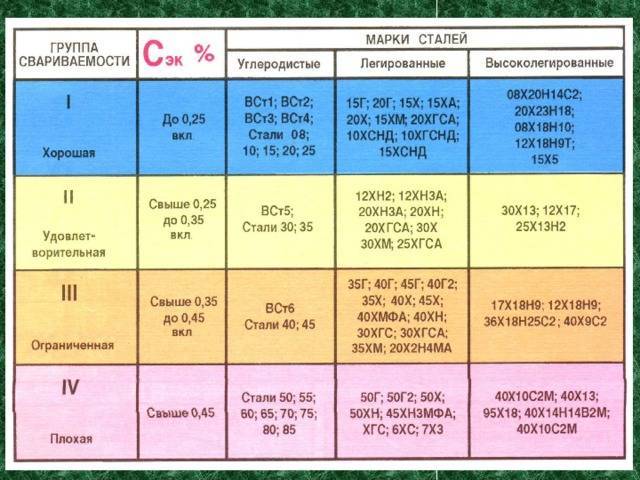

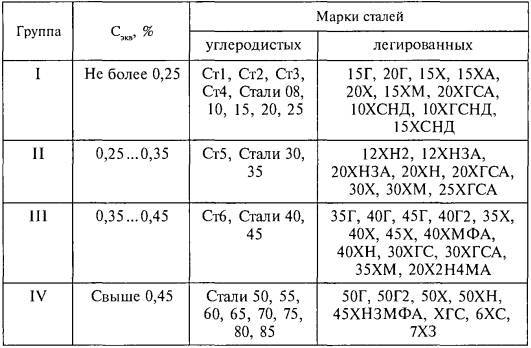

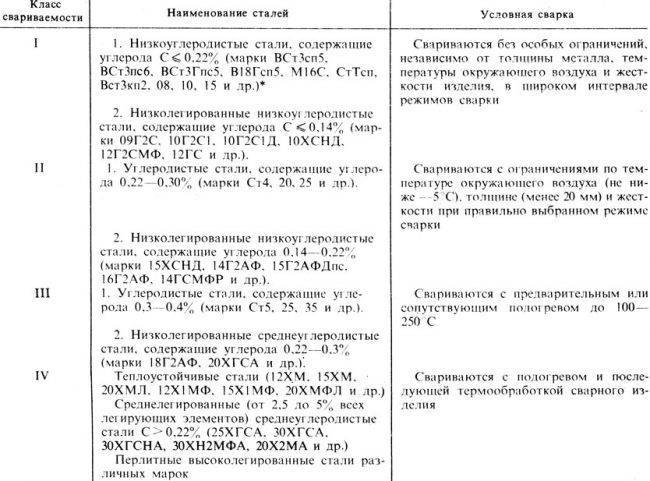

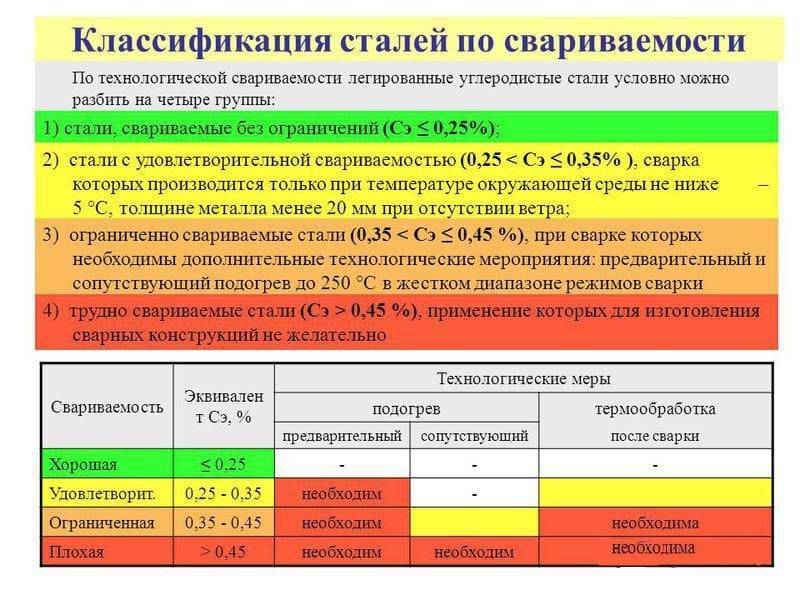

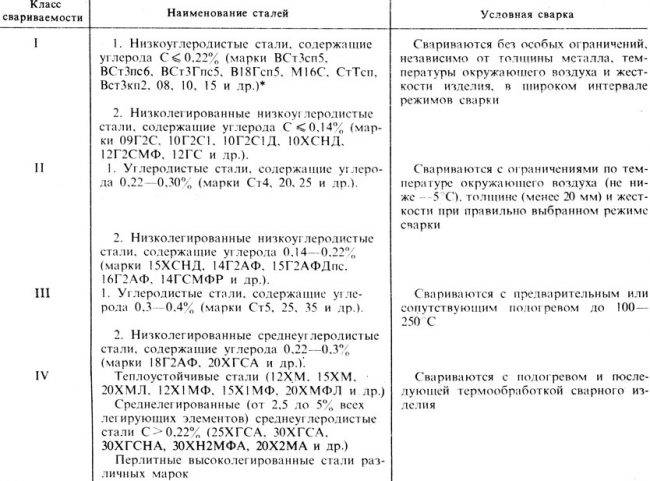

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

Классификация свариваемости сталей

Сталь – основной конструкционный материал, который представляет собой сплав железа с углеродом и разными примесями. Все элементы, которые входят в состав стальных изделий, оказывают влияние на ее характеристики (в частности, на свариваемость сталей).

Основные критерии, устанавливающие свариваемость

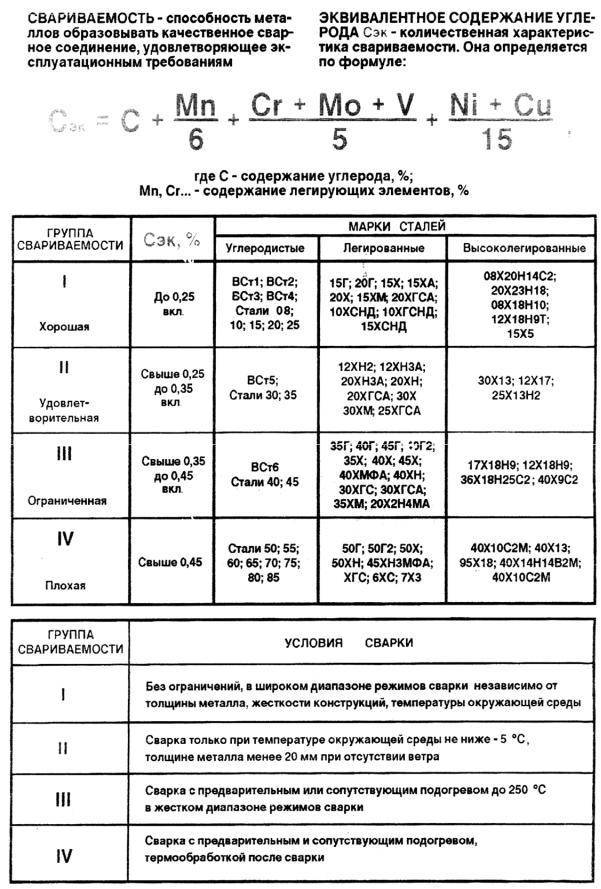

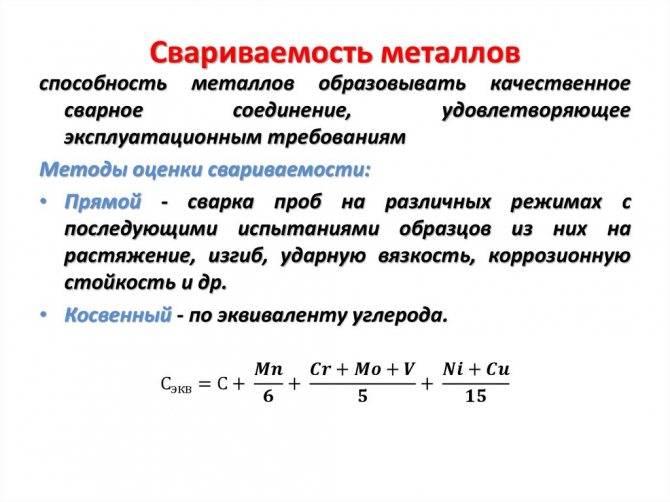

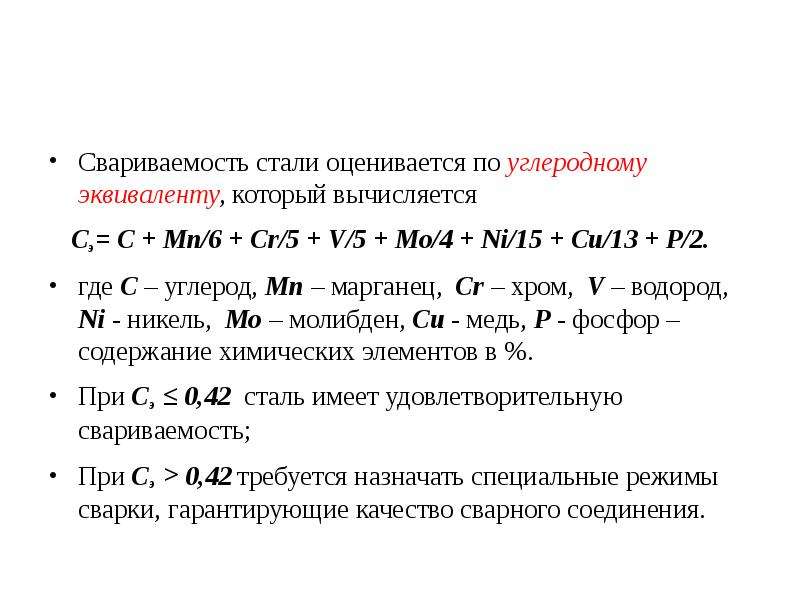

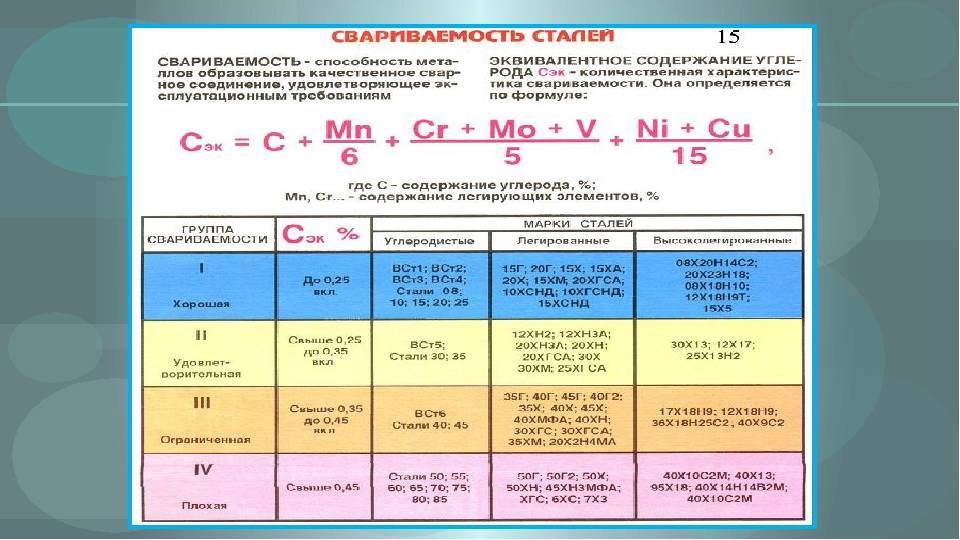

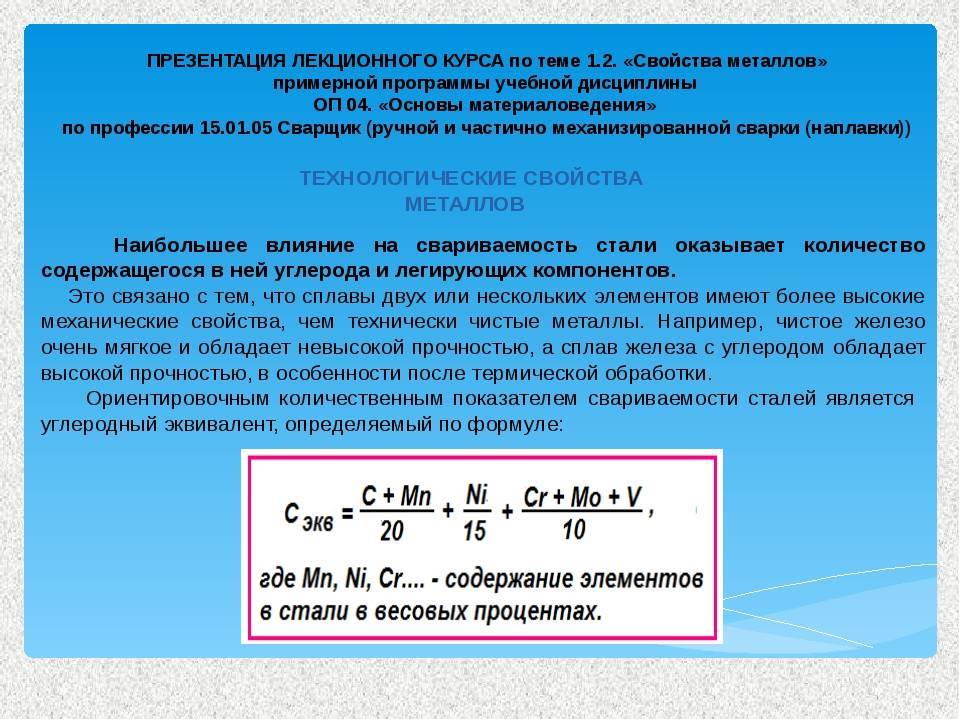

Главным показателем свариваемости является углеродный эквивалент, который обозначается, как Сэкв. Данный условный коэффициент учитывает уровень воздействия на свойства сварного шва карбона, легирующих компонентов.

Факторы, влияющие на свариваемость сталей:

- Толщина металлического образца

- Объем вредных примесей

- Условия окружающей среды

- Вместимость углерода

- Уровень легирования

- Микроструктура

Основным параметром для информации является химический состав материала.

Как влияют на свариваемость легирующие примеси?

Влияние главных легирующих элементов на свариваемость стали

Фосфор, сера – вредоносные примеси. данных химических элементов для низкоуглеродистых сталей 0,4-0,5%.

Углерод – важный компонент в составе сплавов, который определяет такие показатели, как закаливаемость, пластичность, прочность, другие свойства материала. углерода в пределах 0,25% не воздействует на качество сварки. Наличие более 0,25% данного хим. элемента способствует формированию закалочных соединений, зоны термического влияния, образуются трещины.

Медь. меди как примеси не более 0,3%, как добавки для низколегированных сталей – пределах 0,15-0,50%, как легирующего компонента – не более одного процента. Медь улучшает коррозионную стойкость металла, при этом не ухудшает показатели качества сваривания.

Марганец. марганца до одного процента не затрудняет сварочный процесс. Если марганца 1,8-2,5%, то не исключается образование закалочных структур, трещин, зоны термического влияния.

Кремний. Этот химический элемент присутствует в металле как примесь — 0,30 процентов. Такое количество кремния не влияет на показатель качества соединения металлов. При наличии кремния в пределах 0,8-1,5%, он выступает легирующим компонентом. В данном случае существует вероятность формирования тугоплавких оксидов, ухудшающих качество соединения металлов.

Никель, как и хром, присутствует в низкоуглеродистых сталях, его содержание составляет до 0,3%. В низколегированных металлах никеля может быть около 5%, высоколегированных – порядка 35 процентов. Химический компонент повышает пластичность, прочностные характеристики металла, повышает качество сварных соединений.

Хром. Количество данного компонента в низкоуглеродистых сталях ограничено до 0,3 процентов, его содержание в низколегированных металлах может быть в пределах 0,7-3,5%, легированных – 12-18 процентов, высоколегированных примерно 35%. В момент сваривания хром способствует формированию карбидов, значительно ухудшающих коррозионную устойчивость металла. Хром способствует формированию тугоплавких оксидов, которые негативно влияют на качество сварки.

Молибден. Наличие этого химического элемента в металле ограничено 0,8 процентами. Такое количество молибдена позитивно сказывается на прочностных характеристиках сплава, но в процессе сварки элемент выгорает, в результате чего на наплавленном участке изделия формируются трещины.

Ванадий. этого элемент в легированных сталях может составлять от 0,2 до 0,8 процентов. Ванадий способствует повышению пластичности, вязкости металла, улучшает его структуру, повышает показатель прокаливаемости.

Ниобий, титан. Данные химические компоненты содержатся в жаропрочных, коррозионно-стойких металлах, их концентрация составляет не более одного процента. Ниобий и титан понижают показатель чувствительности металлического сплава к межкристаллитной коррозии.

Итог

Свариваемость стали считается сравнительным показателем, зависящим от химического состава, физических характеристик, микроструктуры материала. При этом способность создавать высококачественные сварные соединения может корректироваться благодаря продуманному технологическому подходу, выполнения требований, предъявляемых к сварке, наличия современного спецоборудования.

Сергей Одинцов

3 Технология сварки высоколегированных сплавов

При работе с такими сталями нужно подбирать сварочный режим, который способен гарантировать очень малую степень нагрева металла. Связано это с большим коэффициентом расширения и малой теплопроводности высоколегированных сплавов. Из-за указанных особенностей шов и деталь могут подвергнуться короблению.

Электродуговая сварка сталей с высоким содержанием добавочных компонентов выполняется короткой дугой (это значительно снижает явление угара). Причем конец сварочного стержня колебать запрещается. Соединение аустенитных высоколегированных композиций рекомендуется производить электродами укороченного вида, что позволяет уменьшить наплавочный коэффициент.

В целом же допускается использовать любые варианты сварки плавлением. Если выполняется ручная дуговая сварка при помощи покрытых стержней, берут фтористо-кальциевые изделия. Процесс при этом идет на обратнополярном постоянном токе. Профессионалы сварочного дела советуют:

- выбирать на один миллиметр сечения стержня ток не более 30 ампер;

- осуществлять в течение 60–90 минут прокаливание электродов перед началом сварочной операции (температура – от 250 до 400 градусов);

- при «нижней» сварке сила тока должна быть на 15–30 процентов выше, чем при «потолочной» и «вертикальной».

Отметим, что при использовании вольфрамовых электродов применяется прямой по полярности ток (постоянный).

Максимальную эффективность соединения высоколегированных аустенитных сталей демонстрирует плазменная сварка. Впрочем, если процесс ведется в атмосфере гелия либо аргона, сварочный шов также отличается приемлемым качеством, так как сварочный участок защищен от воздействия воздуха. Важен и такой момент: когда проходит сварка высоколегированных сплавов с большим количеством алюминия, необходимо позаботиться о том, чтобы оксидная пленка на их поверхности была разрушена. Добиваются этого путем применения переменного тока.

Хромистые стальные композиции хорошо свариваются по газовой технологии

Здесь важно выбрать малую мощность пламени (ацетилена нельзя расходовать более 70 дециметров кубических) и правильно подобрать флюсы (часто применяется состав «НЖ-8»). Флюсы нужны для того, чтобы из ванны удалялись оксиды хрома, а сам хром не выгорал

При обработке металлов толщиной свыше трех миллиметров нужно применять правый способ сварки, толщиной менее трех миллиметров – левый. При этом запрещается несколько раз нагревать одну и ту же сварочную зону, делать перерывы в процессе. Желательно, кроме того, задавать наибольшую допустимую скорость сварки высоколегированных хромистых сталей.

Хромистые и аустенитные стали нередко подвергаются межкристаллитной коррозии, которая оказывает крайне негативное влияние на качество сварочной операции. Избавиться от подобного явления можно посредством уменьшения объема (примерно до 0,03 процента) в металле углерода. Для этого следует:

- выполнять закалку металла (температура – около 1100 °С);

- легировать (добавочно) шов и основной металл ванадием, ниобием, цирконием, титаном;

- легировать околошовный металл алюминием, ванадием, кремнием;

- подвергать соединение 2–3-часовому стабилизационному отжигу.

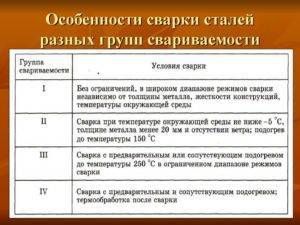

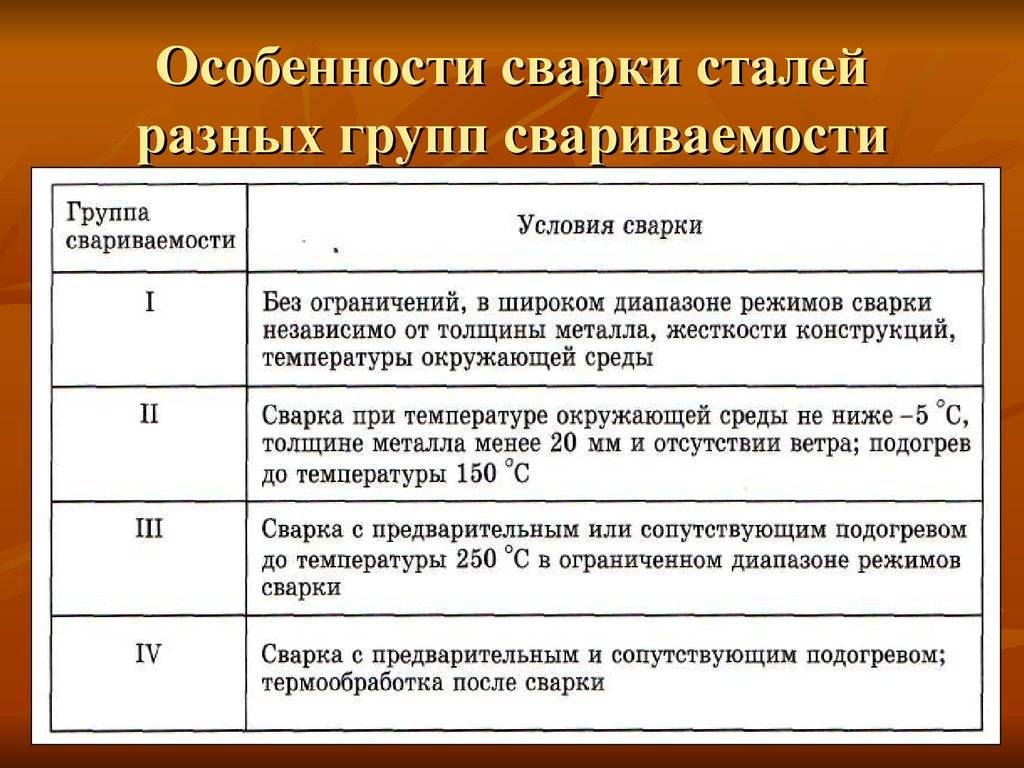

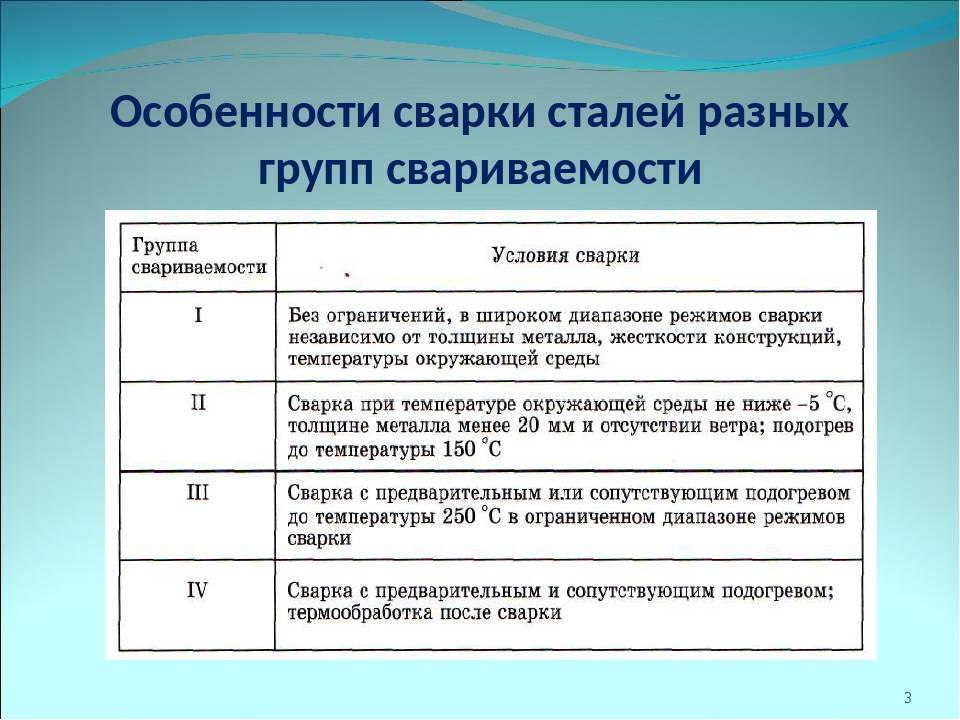

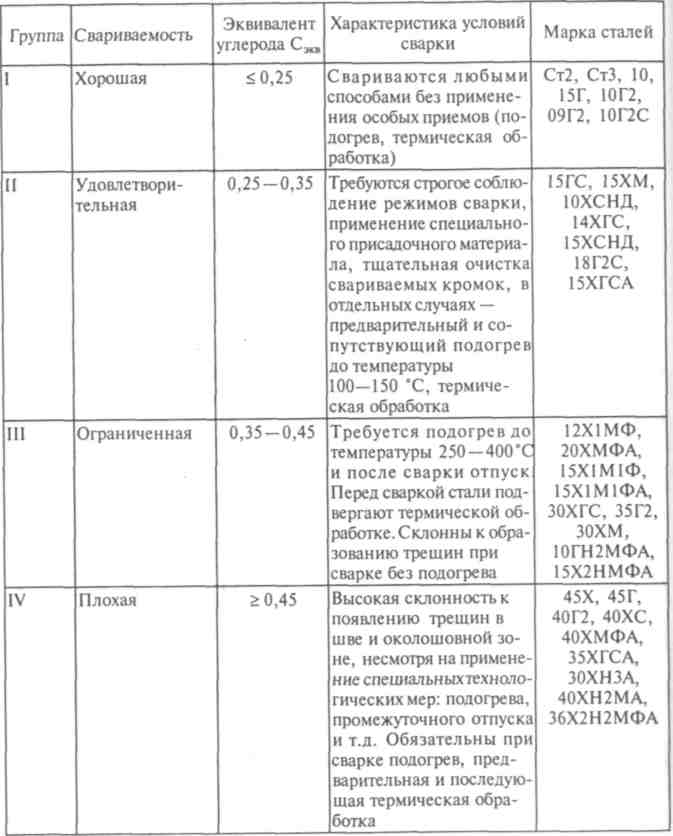

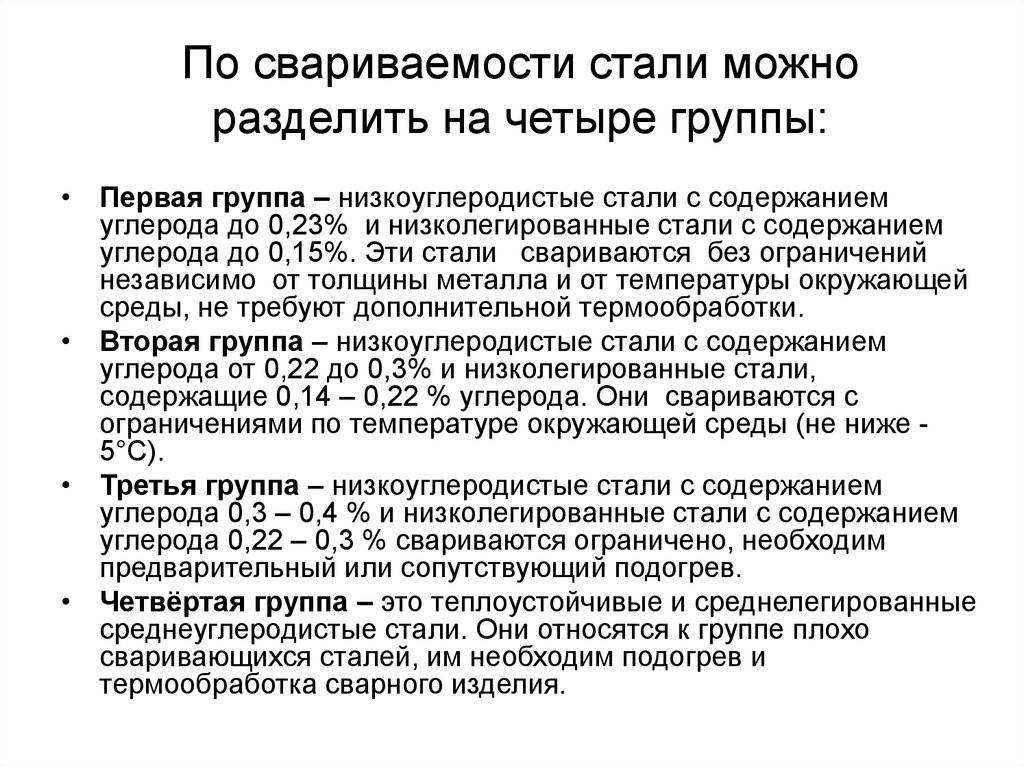

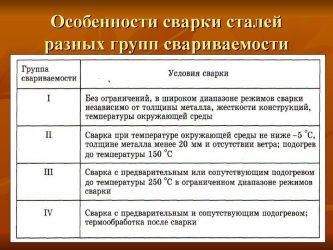

Группы свариваемости

Учитывая все, выше перечисленные критерии, свариваемость можно подразделить на группы с различными свойствами.

Классификация металлов по свариваемости:

Хорошая – коэффициент Сэкв составляет не менее 0,25 %– для изделий из низкоуглеродистых сталей, независимо от условий погоды, толщины изделия, предварительной подготовки.

- Удовлетворительная – коэффициент Сэкв находится в пределах 0,25-0,35 %. Ограничения: по диаметру свариваемого изделия, условиям природной среды. Толщина материала допускается не более 2 см, температура воздуха должна быть не ниже минус 5 градусов, безветренную погоду.

- Ограниченная – коэффициент Сэкв в пределах 0,350-0,45%. Для формирования высококачественного сварного соединения требуется предварительный подогрев материала. Эта процедура нужна для «плавного» аустенитного преобразования, создания устойчивых структур (бейнитные, ферритно-перлитные).

- Плохая – коэффициент Сэкв порядка 45-ти % (стали 45). В данном случае невозможно обеспечить стабильность сварочного соединения без предварительного подогрева металлических кромок, термической обработки готовой конструкции. Для создания требуемой микроструктуры нужно дополнительно осуществлять подогревы, охлаждения.

Зависимо от категории, технологических параметров, свойства сварных соединений могут корректироваться последовательными температурными воздействиями. Термообработка может осуществляться несколькими способами: отпуск, закаливание, нормализация, отжиг. Наиболее востребованы закалка, отпуск. Подобные процедуры повышают твердость, соответственно прочность сварного соединения, предотвращают формирование трещин на материале, снимают напряжение. Показатель отпуска будет зависеть от желаемых характеристик материала.

Особенности сварки среднелегированных сталей, общие сведения

Среднелегированные стали содержат в своём составе 2,5-10% легирующих элементов и подразделяются на теплоустойчивые, высокопрочные и другие группы сталей и у каждой из них свои особенности при сварке. В данной статье рассказывается о сварке среднелегированных теплоустойчивых сталей.

Среднелегированные стали широко используются при изготовлении металлоконструкций, работающих в различных условиях. Например, работающие под воздействием высоких или низких температур, или под действием ударных и знакопеременных нагрузок, а также работающие в различных агрессивных средах и в других тяжёлых условиях.

При сварке данного вида сталей существует достаточно высокий риск образования холодных трещин при сварке, часто формируются закалочные структуры. В некоторых случаях возникает перегрев зоны термического влияния.

Повышенное содержание легирующих элементов снижает свариваемость сталей. Влияние легирующих элементов на свариваемость при сварке среднелегированных сталей сказывается сильнее, чем при сварке низколегированных сталей. Но это не единственный фактор, на свариваемость также влияет и толщина свариваемого металла.

При ручной дуговой сварке, для сваривания среднелегированных сталей применяют электроды с основным защитным покрытием. Сварку выполняют, выбрав постоянный сварочный ток обратной полярности. При сварке наплавляют многослойные швы по каскадной или блочной схеме, подробнее об этом на странице: “Технология ручной дуговой сварки Ч.3. Техника ручной дуговой сварки”. При этом, между выполнением каждого слоя не рекомендуется допускать большие промежутки времени.

Перед сваркой выполняют предварительный подогрев свариваемого металла до температуры 150°C. Подогрев снижает вероятность появления дефектов в сварных швах (трещин) и формирования закалочных структур. Перед началом сварки электроды необходимо прокалить, а сварные кромки необходимо очистить от ржавчины, масел, воды, окалины, грязи.

Сварка среднелегированных сталей марок 20ХГСА, 25ХГСА, 30ХГСА, 30ХГСНА

Для сварки сталей 20ХГСА, 25ХГСА, 30ХГСА, 30ХГСНА применяют следующие типы электродов: ЦЛ-14, ЦЛ-18-63, ЦЛ-30-63, НИАТ-3М, УОНИ-13/85. Режимы сварки для данных типов электродов приведены в таблице ниже. При сварке электрическая дуга должна быть как можно более короткой. После окончания сварки соединения должны проходить термическую обработку для обеспечения высоких механических свойств. Для этого стали подвергают закалке при температуре 880°C. Для того, чтобы избежать деформаций и напряжений при сварке, выполняют низкотемпературный отпуск.

Режимы сварки среднелегированных сталей

Режимы сварки среднелегированных конструкционных и теплоустойчивых сталей выбираются, исходя из типа применяемого электрода. По таблице ниже можно выбрать режимы для ручной дуговой сварки при использовании наиболее распространённых типов электродов для сварки данных сталей:

| Марка электрода | Диаметр электрода, мм | Сила сварочного тока, А, при пложении сварки | Характер сварочного тока | Температура прокаливания электродов, °C | ||

| нижнем | вертикальном | потолочном | ||||

| Сварка легированных сталей | ||||||

| УОНИ-13/85 | 3 | 80-100 | 70-80 | 70-80 | Постоянный | 370 |

| 4 | 130-160 | 90-120 | 100-140 | |||

| ЦЛ-14 | 4 | 160-180 | 120-160 | 120-160 | Постоянный, переменный | 200 |

| 5 | 200-240 | Неприменим | Неприменим | |||

| ЦЛ-18-63 | 4 | 130-160 | 120-140 | 120-130 | 350 | |

| 5 | 180-210 | Неприменим | Неприменим | |||

| Сварка среднелегированных теплоустойчивых сталей | ||||||

| ЦЛ-26М-63 | 3 | 110-130 | 100-120 | 100-120 | Постоянный | 330-350 |

| 4 | 160-180 | 140-160 | 140-160 |

Классификация сталей по свариваемости

Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. По данной характеристике выделяют четыре основных группы:

- Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным. При этом создаваемый шов может выдерживать существенное механическое воздействие.

- Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты.

- Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования. Именно поэтому повышается себестоимость самого процесса.

- Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов.

Классификация сталей по свариваемости

Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Сталь 20 относится к первой группе, в то время как распространенная сталь 45 обладает низкой податливостью к сварке.

Определение свариваемости сталей

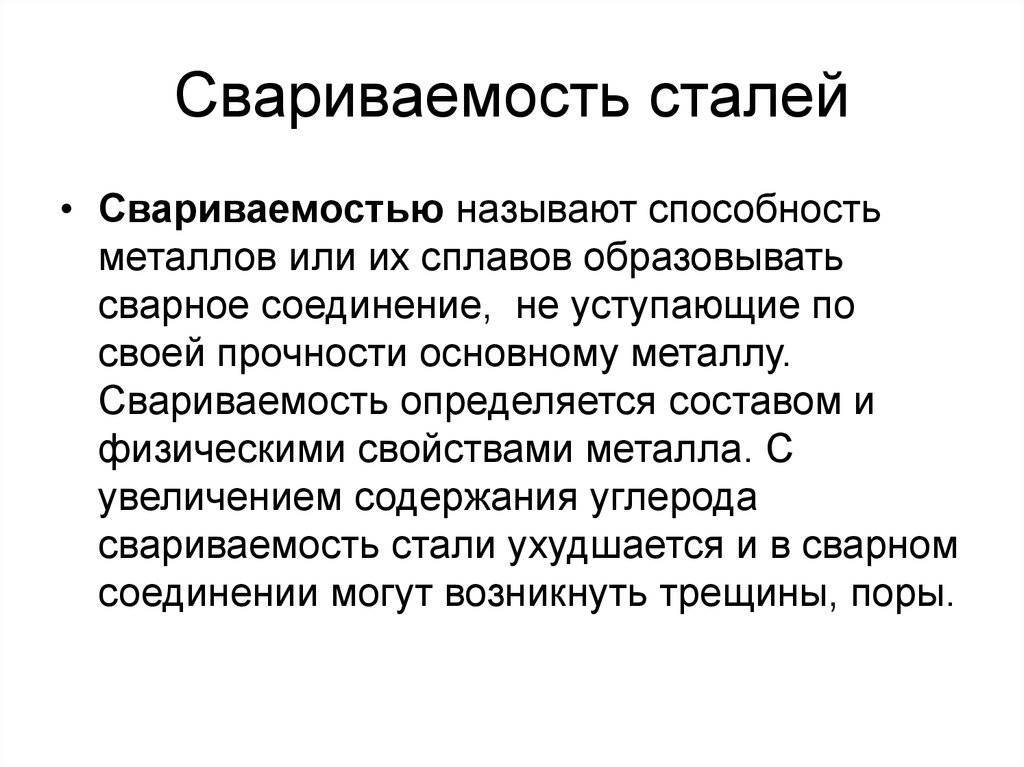

Перед тем, как говорить о сварке сталей, необходимо рассмотреть понятие о свариваемости. Так называется свойство, позволяющее стали переносить варку без потери качества. Если получается шов, отвечающий ГОСТ 2601 и особенностям конструкции, это говорит о хорошей свариваемости металлов и сплавов.

Металлы имеют разную степень свариваемости, в сплавы могут быть включены элементы, которые снижают или увеличивают эту способность. Однако, не только вид металла влияет, также нужно учитывать:

- количество вредных примесей, их количество;

- условия окружающей среды;

- количество элементов, добавленных для улучшения свойств сплава;

- толщина детали;

- содержание углерода.

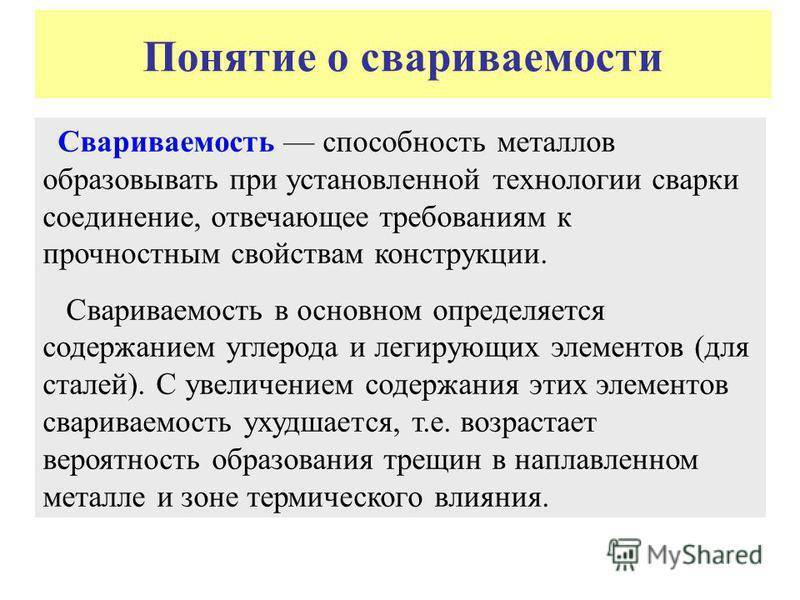

Понятие о свариваемости материалов

Свариваемость это свойство металла или сплава образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, конструкции и эксплуатации изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость – свойство материалов образовывать монолитное соединение с межатомной связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость это характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами.

Технологическая свариваемость зависит от физических и химических свойств материала, его кристаллической решетки, степени легирования, наличия примесей и пр.

Основные критерии технологической свариваемости являются:

— окисляемость металла при сварочном нагреве

— сопротивляемость образованию горячих и холодных трещин

— чувствительность металла к тепловому воздействию, характеризующаяся склонностью металла к росту зерна, структурным и фазовым изменениям в шве и зоне термического влияния, изменением прочностных и пластических свойств

— чувствительность к преобразованию

— соответствие свойств сварного соединения заданным эксплуатационным свойствам

— обеспечение качества формирования сварного шва

— удовлетворение требованиям минимальных (допустимых) напряжений и деформаций.

Свариваемость сталей зависит от степени легирования, структуры содержания примесей. Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода, а также ряда лигирующих элементов свариваемость сталей ухудшается.

Чем выше содержание углерода в стали, тем выше опасность образования холодных и горячих трещин. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле Сефериана

, (1)

где — содержание углерода и легирующих элементов дается в процентах. Рассчитанные значения химического эквивалента углерода для углеродистых и низколегированных сталей перлитного класса позволяют классифицировать их по свариваемости в зависимости от химического состава на: хорошо, удовлетворительно, ограниченно и плохо свариваемые.

На количественное значение эквивалента углерода для каждой группы свариваемости существенное влияние оказывает толщина свариваемой стали, определяемая размерным эквивалентом углерода.

Размерный эквивалент углерода Ср равен

р=0,005Sх , (2)

где S – толщина свариваемой стали в мм, 0,005 – коэффициент толщины, определенный экспериментально.

Конструкционные стали с повышенным содержанием углерода, легированные Cr, Mn, Ni и другими элементами склонны при сварке к образованию в зоне термического влияния неравновесной мартенситной структуры, интенсивность образования которой возрастает с увеличением содержания углерода и легирующих элементов. На образование закалочных структур в околошовной зоне влияют также выбранные режимы сварки, так как они определяют температуру нагрева и скорость охлаждения. Для снижения интенсивности образования мартенситных прослоек в зоне термического влияния, которые могут привести к образованию холодных трещин требуется применение специальных технологических мер. Наиболее эффективными из которых является снижение скорости охлаждения околошовной зоны путем предварительного подогрева. При выборе температуры предварительного подогрева закаливающихся сталей следует учитывать, что недостаточный подогрев приводит к повышению вероятности появления холодных трещин, а излишне высокий снижает пластичность и особенно ударную вязкость стали вследствие чрезмерного роста зерен аустенита (Ас3 + 100°С).

Определение необходимой температуры предварительного подогрева производится с учетом полного эквивалента углерода

= х + р = х (1 + 0,005S). (3)

Температура предварительного подогрева ровна

Тп = 350 , (4)

где 350 – температура в градусах Цельсия, принятая как наиболее характерная для конструкционных и теплоустойчивых сталей;

–полный эквивалент углерода;

0,25 – определенное содержание углерода, при котором углеродистые стали не закаливаются и не возникает трещин в зоне термического влияния сварного соединения.

В некоторых случаях размерный коэффициент не учитывают. При этом эквивалент углерода определяют по выраженению .

. (5)

Температура предварительного подогрева в этом случае определяется по графику (рис.1).

Рис.1 Зависимость температуры предварительного подогрева от эквивалента углерода в стали

Группы свариваемости

Учитывая все, выше перечисленные критерии, свариваемость можно подразделить на группы с различными свойствами.

Классификация металлов по свариваемости:

Хорошая – коэффициент Сэкв составляет не менее 0,25 %– для изделий из низкоуглеродистых сталей, независимо от условий погоды, толщины изделия, предварительной подготовки.

- Удовлетворительная – коэффициент Сэкв находится в пределах 0,25-0,35 %. Ограничения: по диаметру свариваемого изделия, условиям природной среды. Толщина материала допускается не более 2 см, температура воздуха должна быть не ниже минус 5 градусов, безветренную погоду.

- Ограниченная – коэффициент Сэкв в пределах 0,350-0,45%. Для формирования высококачественного сварного соединения требуется предварительный подогрев материала. Эта процедура нужна для «плавного» аустенитного преобразования, создания устойчивых структур (бейнитные, ферритно-перлитные).

- Плохая – коэффициент Сэкв порядка 45-ти % (стали 45). В данном случае невозможно обеспечить стабильность сварочного соединения без предварительного подогрева металлических кромок, термической обработки готовой конструкции. Для создания требуемой микроструктуры нужно дополнительно осуществлять подогревы, охлаждения.

Зависимо от категории, технологических параметров, свойства сварных соединений могут корректироваться последовательными температурными воздействиями. Термообработка может осуществляться несколькими способами: отпуск, закаливание, нормализация, отжиг. Наиболее востребованы закалка, отпуск. Подобные процедуры повышают твердость, соответственно прочность сварного соединения, предотвращают формирование трещин на материале, снимают напряжение. Показатель отпуска будет зависеть от желаемых характеристик материала.

Деление по параметрам

При классификации сталей по свариваемости принято разделять их на четыре основные группы. Эти группы характеризуются способностью металлов к образованию сварных соединений с определёнными свойствами.

- Первая группа. В неё входят низкоуглеродистые низко- и среднелегированные стали, вроде 11ЮА или 09Г2. Хорошо свариваясь, они образуют соединения высокого качества без применения особых технологических приёмов.

- Вторая группа. Сюда относят стали удовлетворительной свариваемости, такие как 30Л или 20Г2С. Они требуют тщательной очистки соединяемых кромок, использования и строгого соблюдения специальных технологических процессов.

- Третья группа. В неё попали склонные к образованию трещин и плохо свариваемые в обычных условиях стали. Как правило, это связано с высоким содержанием в них углерода, или большим количеством легирующих добавок. Чтобы обеспечить удовлетворительные характеристики шва, их требуется предварительно подогревать до температуры порядка 400 – 500 градусов Цельсия, а после окончания сварки проводить процедуру отжига. Как ни тяжело для многих это осознавать, но именно в эту группу входят популярные в машиностроении стали марок 30, 35 и 45.

- Четвёртая группа. Она содержит плохо свариваемые или практически не подлежащие сварке сорта стали. Из-за насыщенности углеродом и легирующими добавками, в местах соединения они образуют трещины, избавиться от которых полностью не помогают даже технологические ухищрения.