Деформируемые сплавы

По сравнению с литейными, деформируемые магниевые сплавы отличаются большей прочностью, пластичностью и вязкостью. Они используются для производства заготовок методами прокатки, прессования и штамповки. В качестве термической обработки изделий применяется закалка при температуре 350-410 градусов с последующим произвольным охлаждением без старения.

При нагреве пластические свойства таких материалов возрастают, поэтому обработка магниевых сплавов осуществляется посредством давления и при высоких температурах. Штамповка выполняется при 280-480 градусах под прессами посредством закрытых штампов. При холодной прокатке проводятся частые промежуточные рекристаллизационные отжиги.

При сварке магниевых сплавов прочность шва изделия может быть снижена на отрезках, где выполнялась подварка, из-за чувствительности таких материалов к перегреву.

Химический состав и состояние

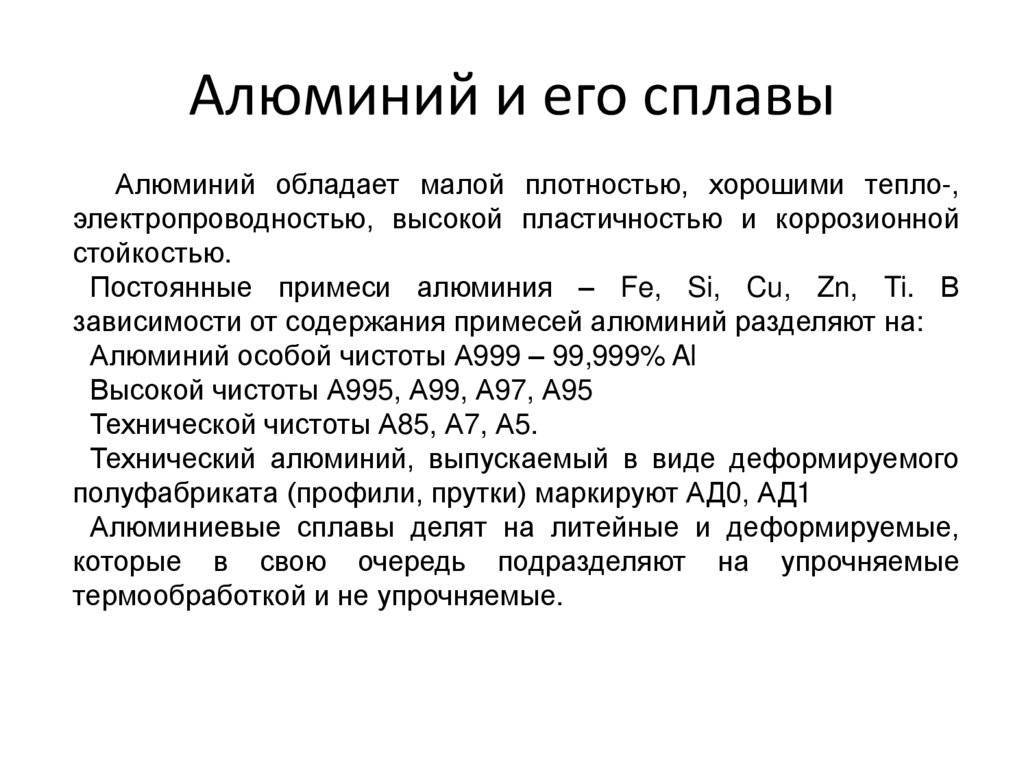

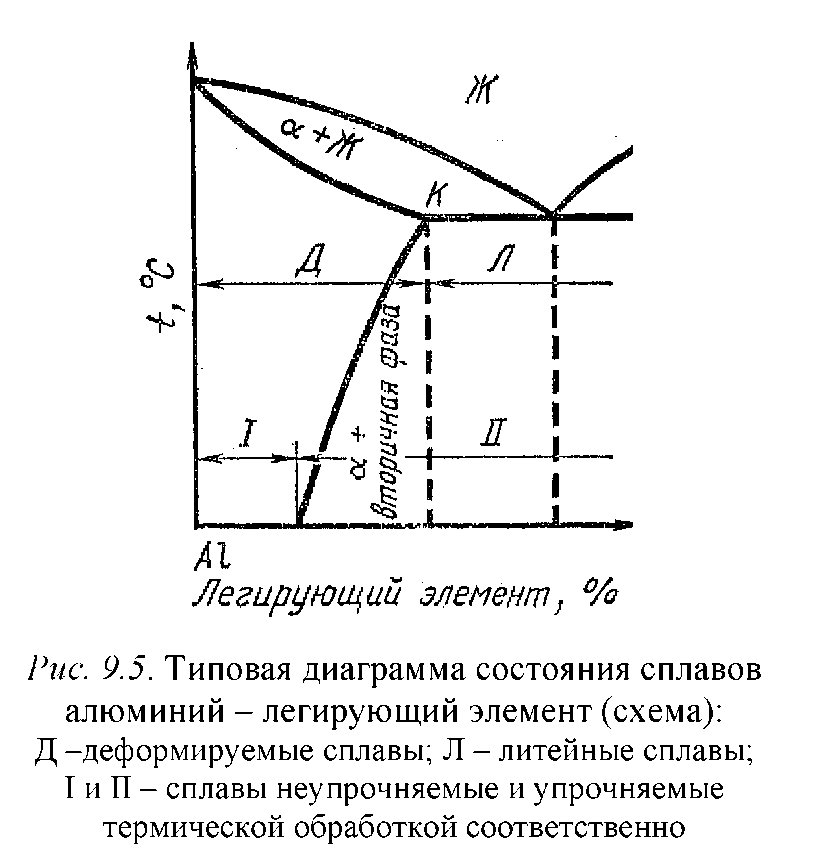

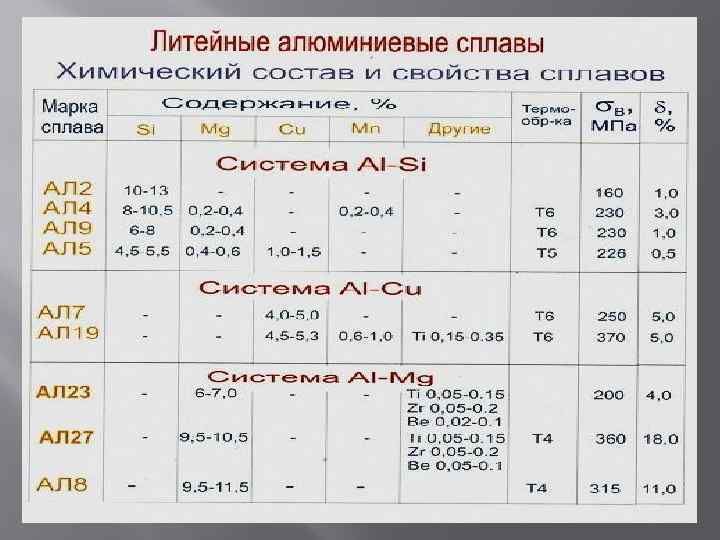

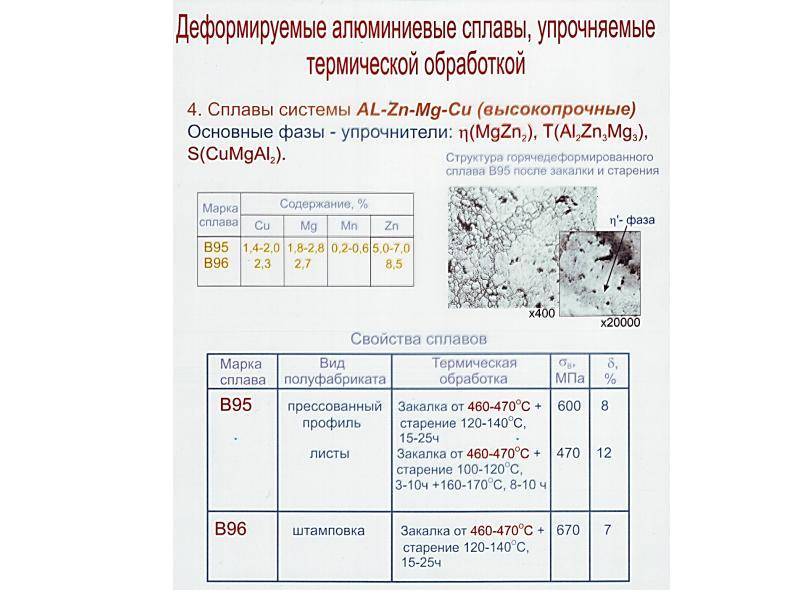

Чистый алюминий является довольно слабым конструкционным материалом с пределом прочности около 90 МПа. Однако при добавлении к алюминию небольших количеств таких легирующих элементов как марганец, кремний, медь, магний или цинк, а также соответствующей термической обработки и/или после холодной пластической деформации, предел прочности алюминия – или уже алюминиевого сплава – может достигать 700 МПа.

Многие алюминиевые сплавы имеют широкие интервалы механических и физических свойств в зависимости от вида их состояния. Эти состояния они получают в результате технологической обработки алюминиевого изделия, как термической, так и деформационной. Эти широкие интервалы свойств алюминиевых сплавов дают возможность широкого выбора именно такого алюминиевого сплава, который бы максимально обеспечивал заданные свойства при минимуме затрат.

Производство алюминия

Для производства алюминия используют бокситы — это горная порода, которая содержит гидраты оксида алюминия. Мировые запасы бокситов почти не ограничены и несоизмеримы с динамикой спроса.

Боксит дробят, измельчают и сушат. Получившуюся массу сначала нагревают паром, а затем обрабатывают щелочью — в щелочной раствор переходит большая часть оксида алюминия. После этого раствор длительно перемешивают. На этапе электролиза глинозем подвергают воздействию электрического тока силой до 400 кА. Это позволяет разрушить связь между атомами кислорода и алюминия, в результате чего остается только жидкий металл. После этого алюминий отливают в слитки или добавляют к нему различные элементы для создания алюминиевых сплавов.

Физические параметры алюминиевых сплавов

Перечислим физические свойства нескольких сплавов на основе алюминия:

- Соединение АД1 – технически чистое вещество, в котором присутствует 0,7% примесей. Добавки увеличивают устойчивость к воздействию внешних факторов, уменьшают пластичность и электропроводность вещества. Технический алюминий устойчив к химическому воздействию, превосходит по этим параметрам другие вещества. На поверхности материала присутствует тонкая оксидная прослойка. Низкое содержание примесей положительно воздействует на устойчивость к коррозии. Магний и марганец не изменяют эти свойства. Правка методом растяжения – заключительная процедура обработки детали из вещества марки АД1. Для этого используются роликоправильные машины. Марганец и магний помогают создавать крепкие детали, но уменьшает их пластичность.

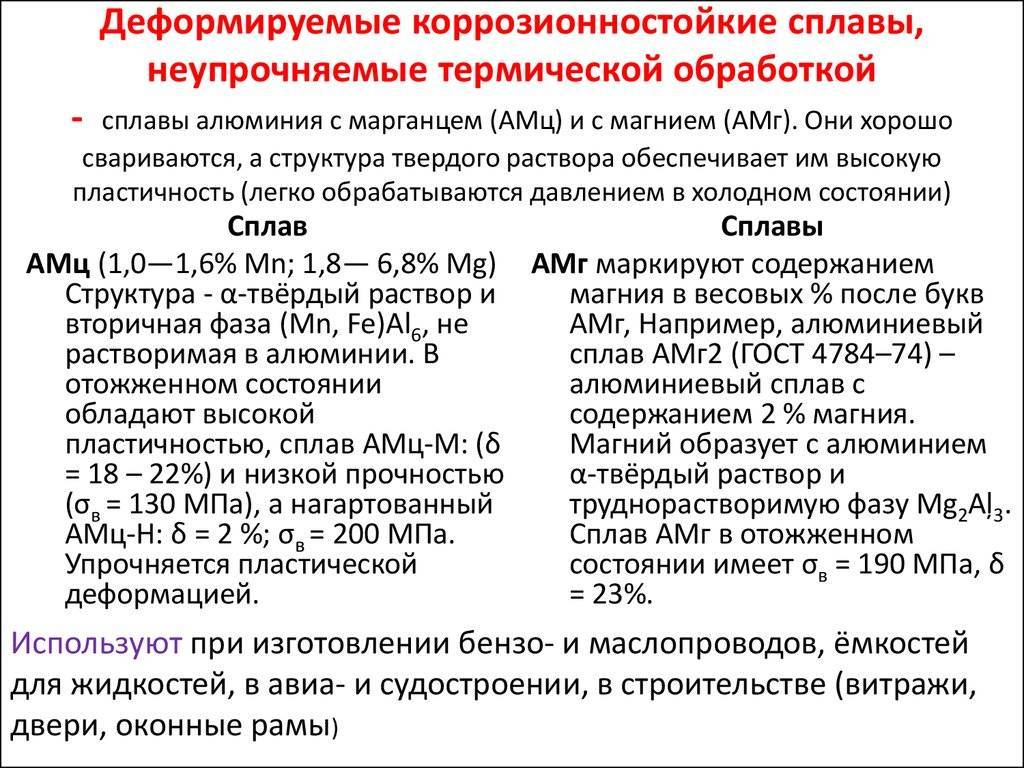

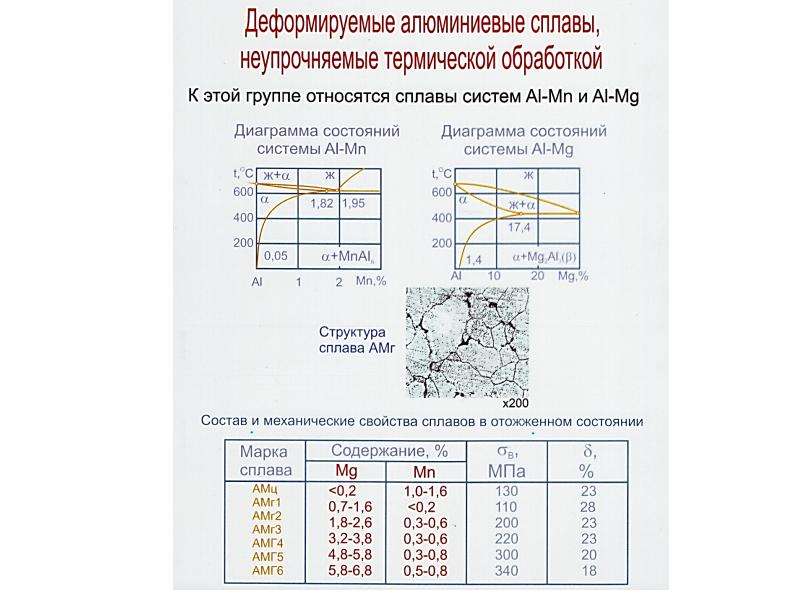

- Марка АМц устойчива к коррозии. Детали прекрасно поддаются обработке газовой, аргонной, атомно-водородной и контактной сваркой. Материал прекрасно деформируется при любой температуре. После термообработки прочность не повышается. Изготавливаются детали в отожженном или горячем прессованном виде.

- AMr3, Amr2. Такие соединения не ржавеют, хорошо подвергаются обработке точечной, газовой, роликовой сваркой. После горячей деформации охладить сплав алюминия можно на воздухе. После термообработки характеристики прочности не повышаются. При изготовлении деталей используют два режима термообработки: низкий 273-350 градусов и высокий 360-420 градусов.

- АД31 отличается пластичностью, хорошей устойчивостью к окислению. После сварки материал не становится более подверженным ржавчине. Прочность повышается после термообработки.

Классификация марок алюминия

Среди марок алюминия различают по способу выплавки и назначению:

- марки первичного алюминия

- марки деформируемого алюминия

- марки литейного алюминия

Марки первичного алюминия

Первичный алюминий подразделяются на:

- алюминий особо высокой чистоты (содержание алюминия выше 99,995%)

- алюминий высокой чистоты (содержание алюминия от 99,95 до 99,995%)

- алюминий технической чистоты (содержание алюминия от 99,00 до 99,85%)

Марки первичного алюминия предназначены, главным образом, для переплавки при изготовлении алюминиевых сплавов, деформируемых и литейных. При этом для сплавов общего назначения применяются марки алюминия технической чистоты. Для изготовления специальных сплавов применяют марки алюминия высокой чистоты, например, для авиации и космонавтики. Кроме того, марки высокой чистоты и особо высокой чистоты применяют в различных высокотехничных технологиях, например, при производстве полупроводников.

Марки деформируемого алюминия

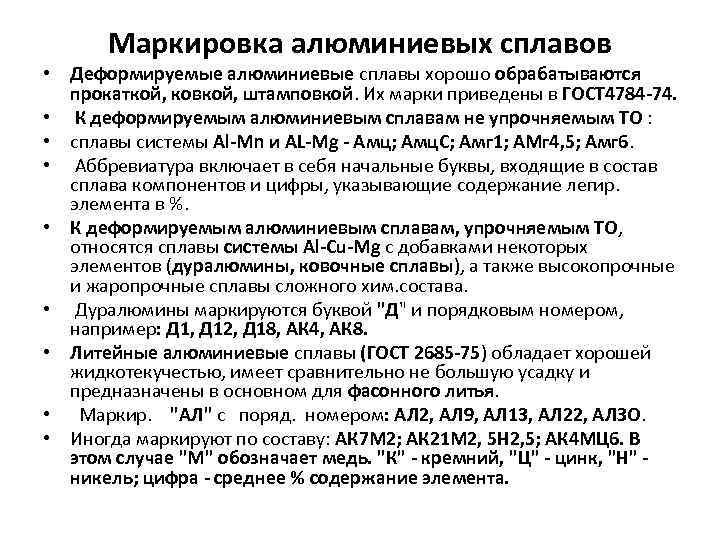

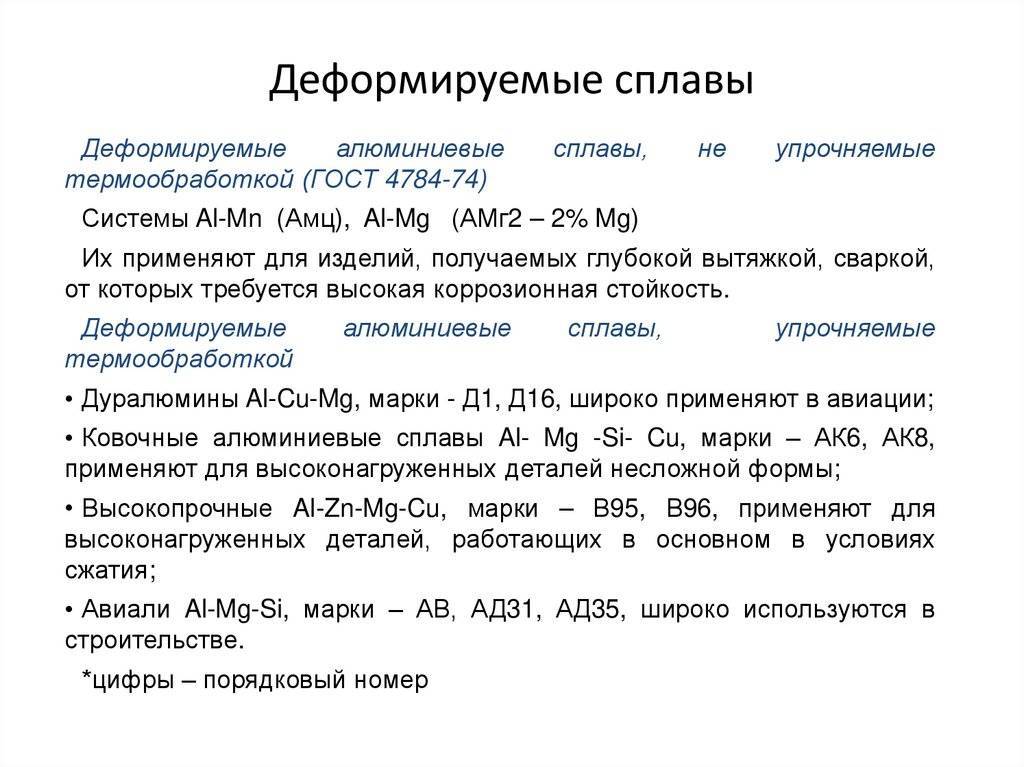

Основные марки деформируемого алюминия имеют чистоту от 99,00 до 99,85%. Они предназначены для изготовления продукции методом горячей и холодной обработки металлов давлением, то есть — прокаткой, экструзией, волочением, штамповкой и т. п.

Марки литейного алюминия

Марки литейного алюминия имеют очень ограниченное применение, в основном для изготовления литых роторов электрических двигателей. Они имеют чистоту от 99,00 до 99,70 %.

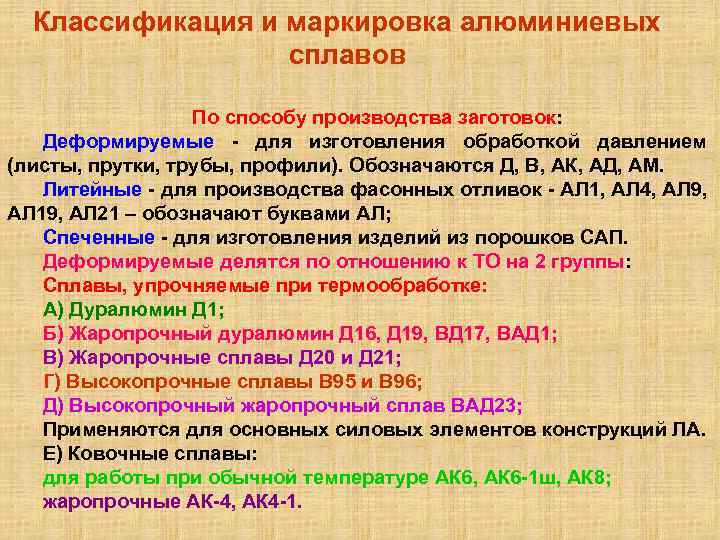

Обозначения деформируемых сплавов

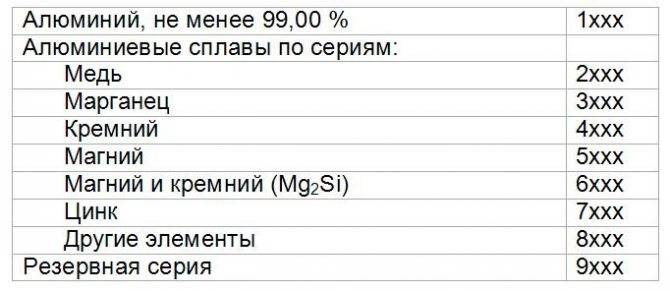

Для обозначения деформируемого алюминия и деформируемых алюминиевых сплавов применяется международная цифровая система из четырех цифр:

Таблица 1

Первая цифра

Первая цифра “1” указывает серию марок технического алюминия.

Признаком, по которому алюминиевый сплав относится к одной из серий от 2ххх до 8ххх, является легирующий элемент с максимальным средним (номинальным) содержанием. Исключение составляют сплавы серии 6ххх, в которых главным преобладающим признаком является соотношение содержания магния и кремния, которые доступны для образования силицида магния Mg2Si.

Если одинаковое максимальное среднее содержание в сплаве имеют несколько легирующих элементов, то выбор серии производится в порядке следования серий: медь, марганец, кремний, магний, силицид магния, цинк.

Вторая цифра

В марках алюминия серии 1ххх обозначения, которые имеют вторую цифру от 1 до 9 указывают на специальный контроль одной или более индивидуальных примесей.

В сплавах серий от 2ххх до 8ххх вторая цифра в обозначении сплава указывает на модификацию сплава. Если вторая цифра является нулем, то это указывает на первоначальный, базовый сплав. Цифры от 1 до 9 указывают, соответственно, модификацию базового сплава.

Третья и четвертая цифры

Серия 1ххх включает нелегированный алюминий с естественным уровнем примесей. Последние две цифры (10хх) применяются для обозначения минимально допустимого содержания алюминия в различных вариантах нелегированного алюминия. Обычно их называют марками алюминия.

Эти две последние цифры совпадают с последними цифрами минимального содержания алюминия, который указывается до ближайшего 0,01 %. Например, при содержании алюминия не менее 99,80 % марка алюминия имеет обозначение 1080.

Последние две цифры в обозначениях сплавов серий от 2ххх до 8ххх не имеют никакого физического или химического смысла, а просто идентифицируют различные сплавы внутри группы.

Дополнительные буквы

Иногда в конце четырех цифр обозначения добавляется буква А, которая указывает на модификацию сплава. Например, сплав 6063А является модификацией сплава 6063.

Состояние сплава

Полное обозначение деформируемого алюминиевого сплава для готовой продукции кроме обозначения сплава должно включать его состояние, например, 6063-Т6.

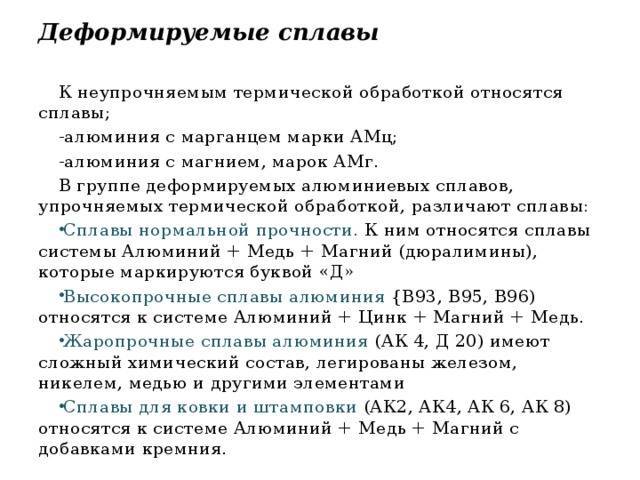

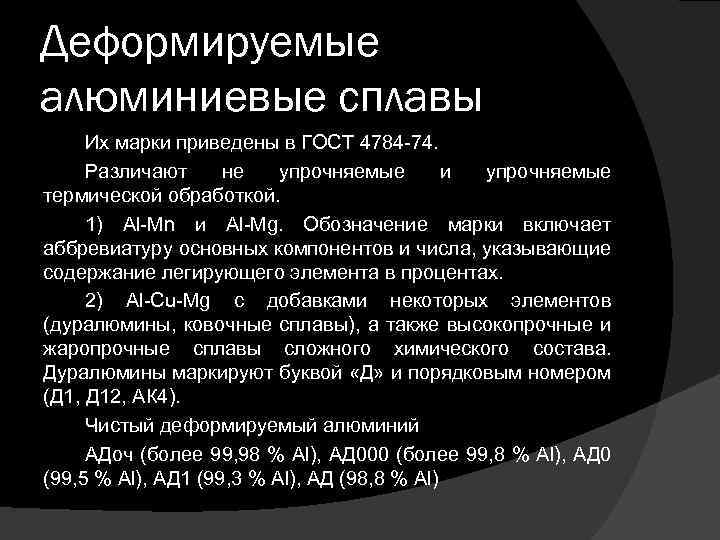

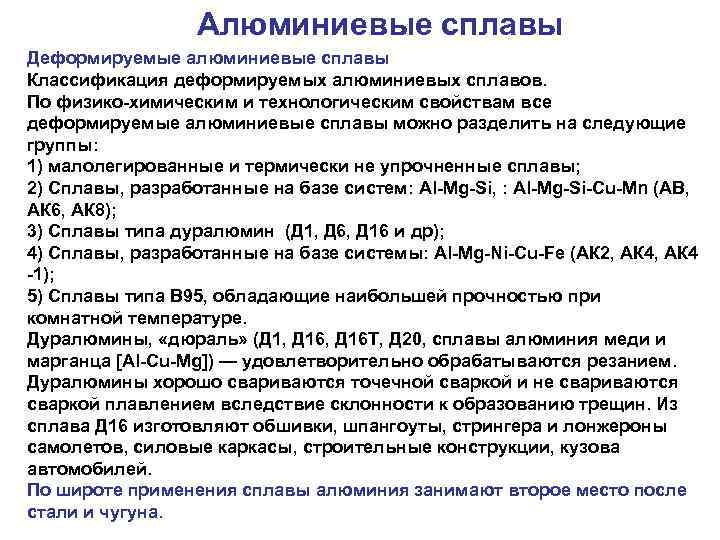

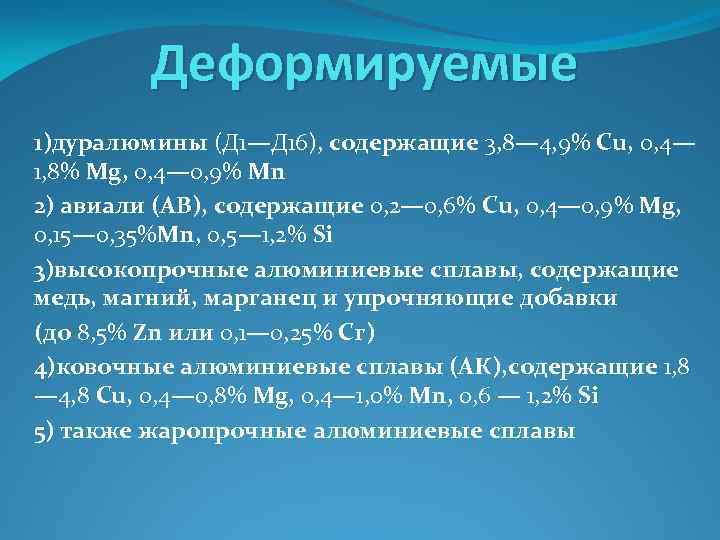

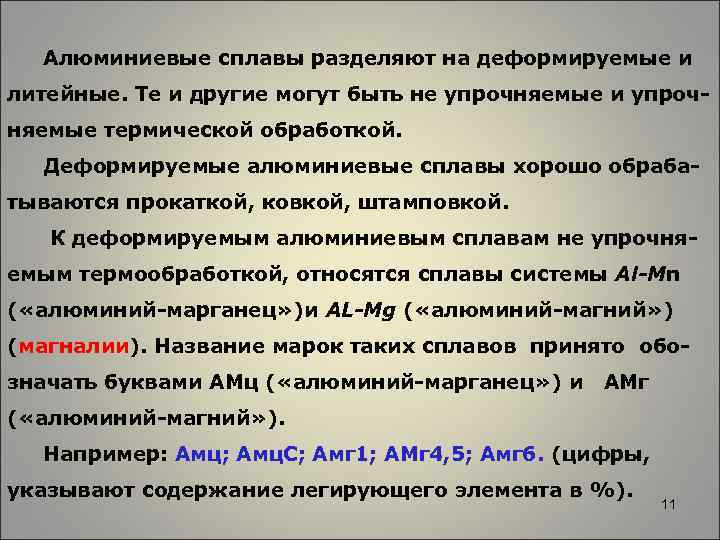

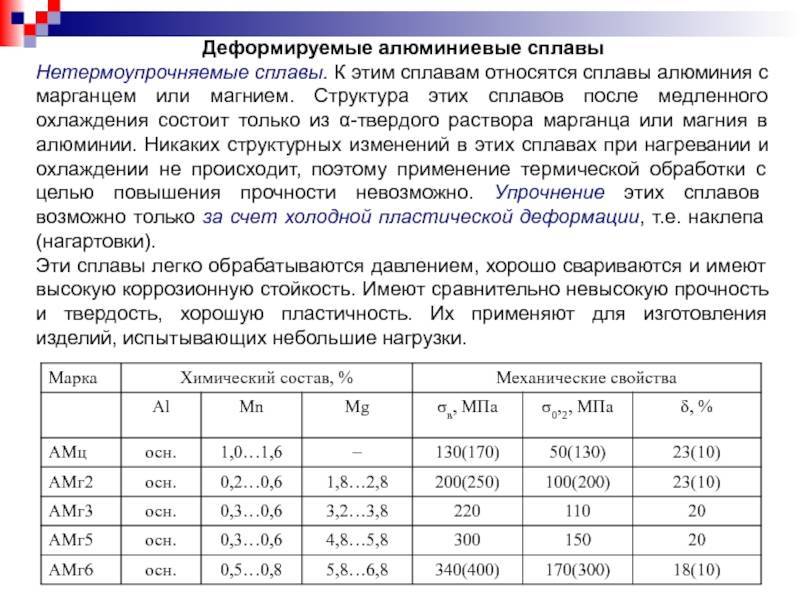

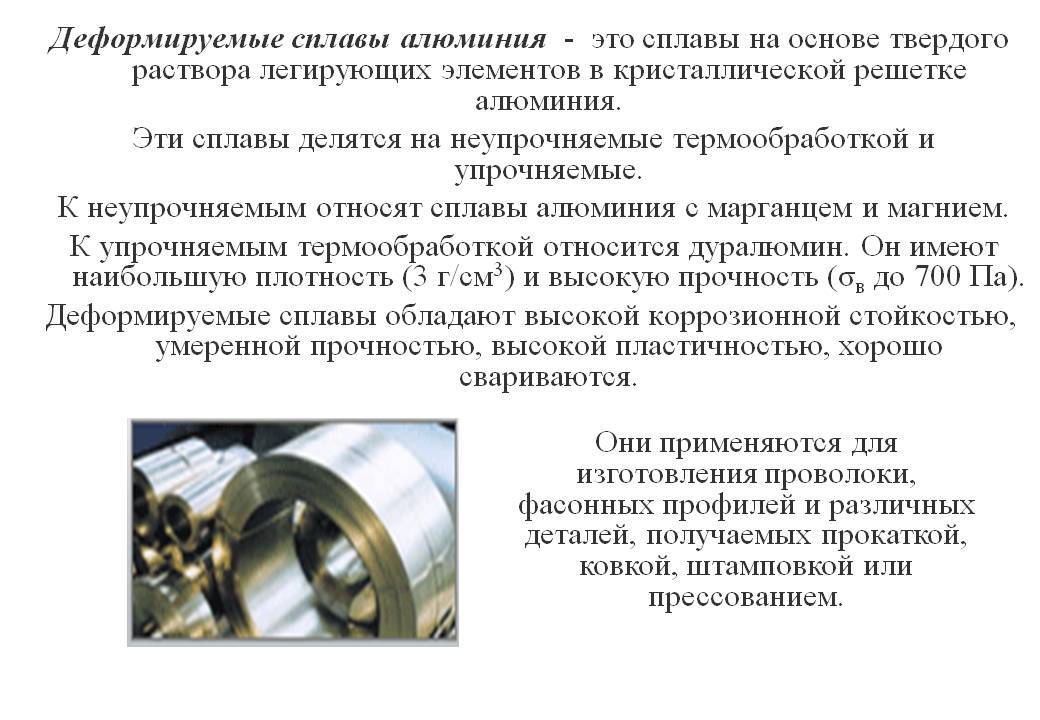

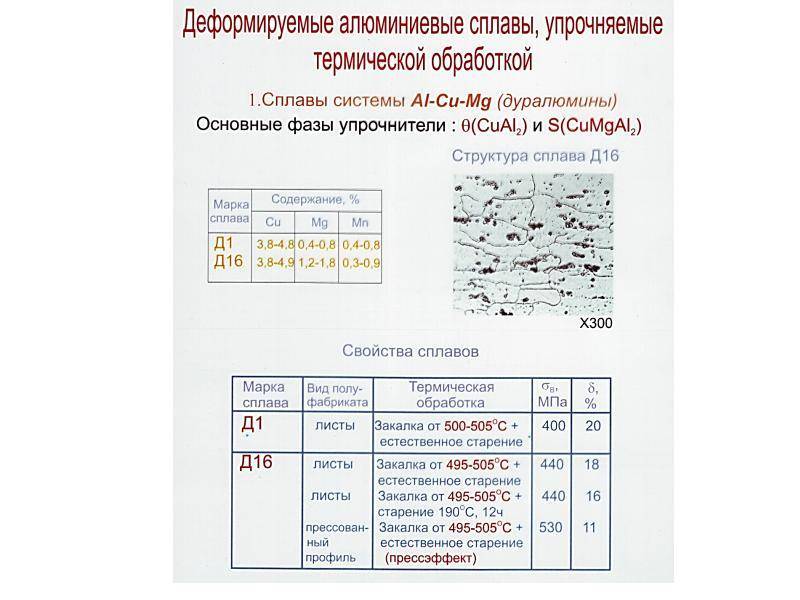

Деформируемые алюминиевые сплавы

Довольно большое распространение деформируемых алюминиевых сплавов можно связать с тем, что при их применении процесс производства различных изделий существенно упрощается. Область применения следующая:

- Прокат.

- Штамповка.

- Ковка.

- Прессовка.

- Экструзия.

Деформируемые алюминиевые сплавы

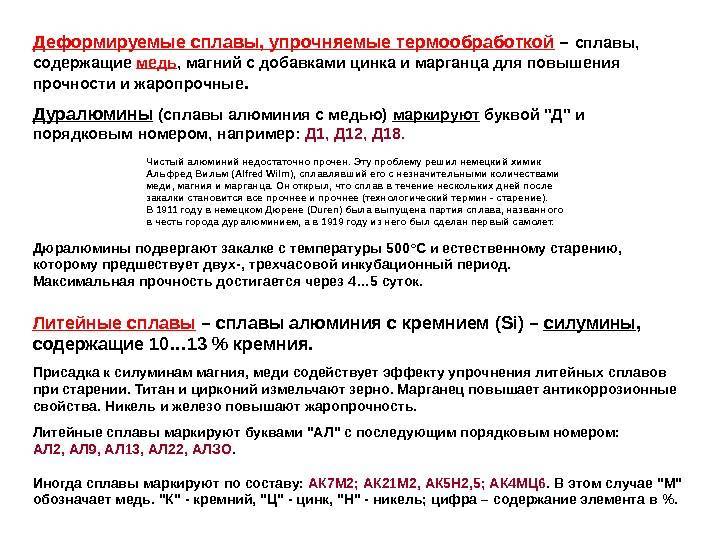

В результате получаются различные заготовки или уже практически готовые детали с исключительными эксплуатационными качествами. После получения требующейся формы проводится отжиг, закалка или старение, которые позволяют существенно повысить показатель прочности. Данный типа алюминия применяют для получения труб, листа или профиля.

Технический алюминий

Техническим алюминием называют материал с процентным содержанием инородных примесей менее 1%. Очень часто его также называют нелегированным. Технические марки алюминия по ГОСТу 4784-97 характеризуются очень низкой прочностью, но высокой антикоррозионной стойкостью. Благодаря отсутствию в составе легирующих частиц на поверхности металла быстро образуется защитная оксидная пленка, которая отличается устойчивостью.

Марки технического алюминия отличаются и хорошей тепло- и электропроводностью. В их молекулярной решетке практически отсутствуют примеси, которые рассеивают поток электронов. Благодаря этим свойствам материал активно используется в приборостроении, при производстве нагревательного и теплообменного оборудования, предметов освещения.

Изделия

Сплавы алюминия используются везде, где нужна прочность в сочетании с легкостью. Именно поэтому вплоть до настоящего времени дюралюминий и другие сплавы алюминия широко используются в авиастроении. Алюминиевые детали в кузовах и двигателях автомобилей несколько удорожают их (в сравнении со сталями), но делают легче, а часто и надежней в эксплуатации. Алюминиевые сплавы — легкие и надежные подшипники.

Начиная с 1960-х годов для легких танков, самоходок, БМП, БМД стали применять алюминиевую броню. Броневые военные машины получались значительно легче (чем если бы их броню делали из стали) и были надежно защищены от осколков снарядов и пуль тяжелых пулеметов или даже снарядов легкой артиллерии.  Танк М551 ШериданФото: ru.wikipedia.org

Танк М551 ШериданФото: ru.wikipedia.org

В США в 1966 году был создан легкий танк М551 «Шеридан», корпус которого был защищен алюминиевой броней. Ее не пробивала ЗУ-23 даже при стрельбе практически в упор.

Алюминиевая броня толщиной до 45 мм защищает от осколков тяжелых снарядов и бронебойных пуль калибра до 12.7 мм даже на расстоянии от 75 метров. А броня толщиной 50−70 мм и выше защищает даже от бронебойных пуль калибра 14.5 мм и снарядов калибром до 30 мм. При этом она намного легче стальной брони, а в случае ее пробивания, в отличие от стальной, не дает внутри танка большого количества осколков.

Конфликты в Сирии, Ираке и Афганистане подтвердили востребованность алюминиевой брони. Если от бронебойного снаряда большого калибра не защищает даже стальная броня, то от пуль тяжелых пулеметов может прикрыть и броня алюминиевая — при этом боевая машина с такой защитой меньше весит, а значит значительно более мобильна и попасть в нее труднее.

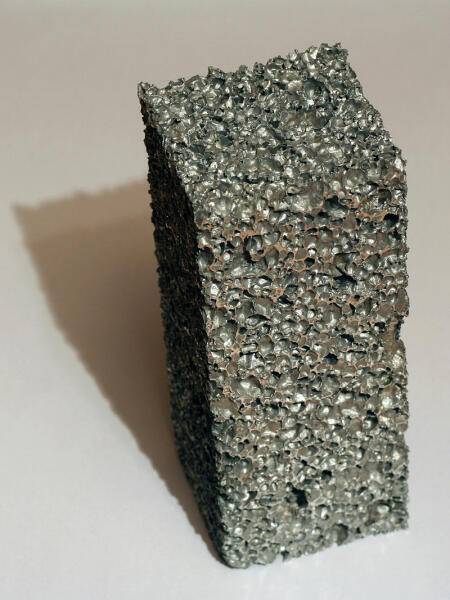

Современные технологии позволяют сделать из сплава алюминия и магния пенометалл — фомалюм. Пенометаллы имеют низкую плотность (до 50 кг/м³), но при этом очень низкую теплопроводность, высокое шумопоглощение и жесткость. Часто металлическая основа составляет от 5 до 25% объема, остальное — газ.

Пенометалл на основе алюминиевого сплаваФото: Stehfun, ru.wikipedia.org

Пенометалл на основе алюминиевого сплаваФото: Stehfun, ru.wikipedia.org

Пенометаллы с открытыми порами (иначе — металлическая губка) используют как катализаторы, кроме этого — в теплообменниках; еще они работают высокотемпературными фильтрами.

Лет 50 назад научились делать пенометаллы с закрытыми порами, технология их производства весьма сложна, потому они очень дороги. Их используют в качестве ударопоглощающего материала (очень эффективного, но, увы, одноразового), например — в мотоциклетных шлемах. Из них даже делают броню — их пулестойкость больше, чем у монолитной алюминиевой пластины той же толщины.

Вот только стоимость пенометаллов бывает весьма высокой. Получают их или при помощи методов порошковой металлургии, или при помощи специальных вспенивателей, вводимых в расплав.

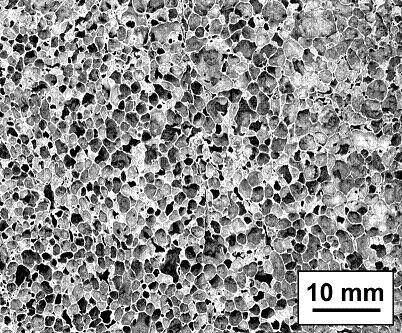

Разработка новых алюминиевых сплавов продолжается. В 2019 году ученые из научно-исследовательского центра при университете МИСиС разработали новый сплав алюминий-никель-лантан. Прочность при растяжении этого сплава составляет более 250 МПа. Он представляется очень перспективным для применения в автомобиле- и авиастроении. Мелкоячеистый алюминиевый пенометаллФото: ru.wikipedia.org

Мелкоячеистый алюминиевый пенометаллФото: ru.wikipedia.org

Полагаю, что исследователи и в дальнейшем будут продолжать эксперименты, пытаясь создать дешевые, легкие, прочные и технологичные в работе сплавы. Уверен, что результат их исследований нас всех еще удивит.

Производство алюминия

В природе алюминий можно найти в составе горных пород. Самой насыщенной считается боксит. Производство этого металла можно разделить на несколько этапов:

- В первую очередь руда дробится и сушится.

- Получившаяся масса нагревается над паром.

- Обработанная смесь пересыпается в щелочь. Во время этого процесса из неё выделяются оксиды алюминия.

- Состав тщательно перемешивается.

- Далее получившийся глинозем подвергается действию электрического тока. Его сила доходит до 400 кА.

Последним этапом является отливка алюминия в формы. В этот момент в состав могут добавляться различные компоненты, которые изменяют его характеристики.

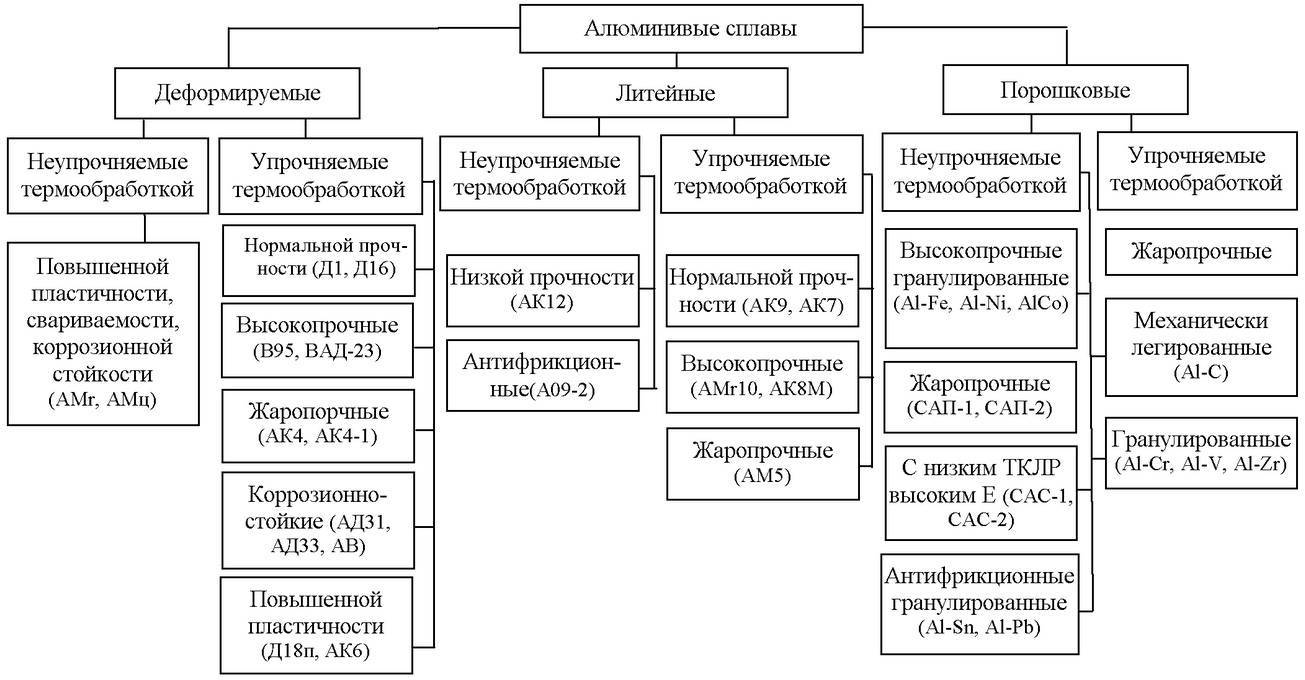

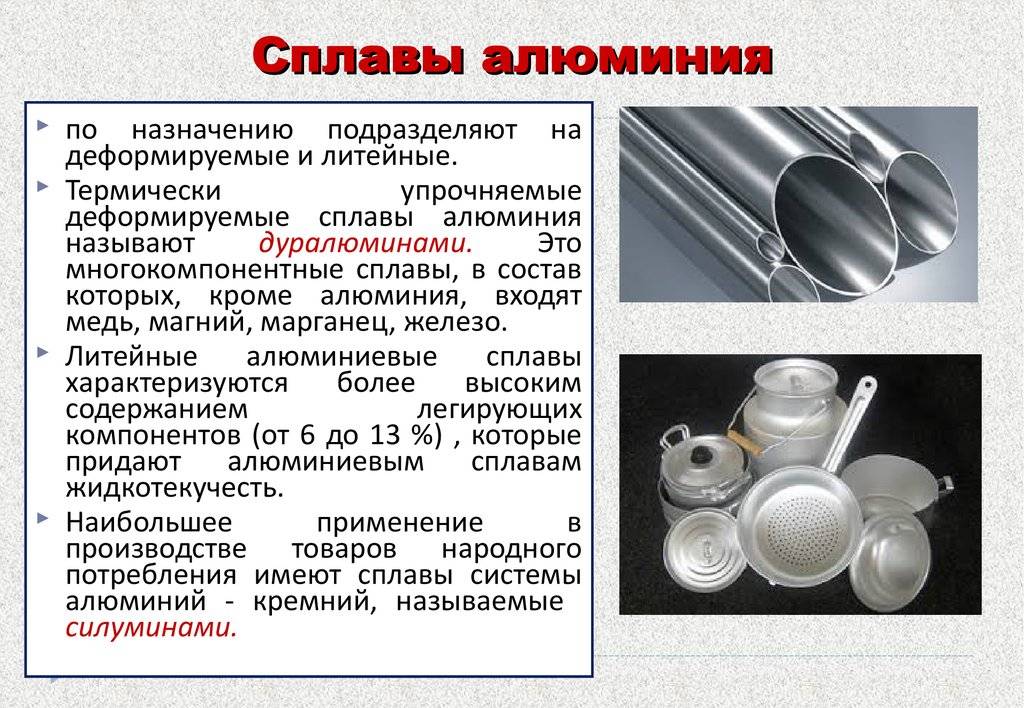

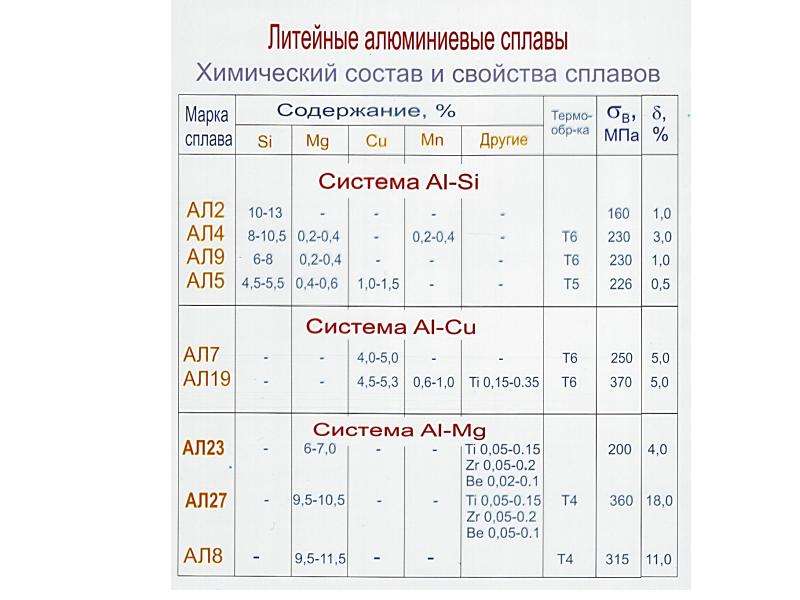

Виды алюминиевых сплавов

Алюминий, а также сплавы на его основе создаются из металлической руды, которая делится на несколько видов:

- Первичная.

- Техническая.

- Литейная.

- Деформируемая.

- Антифрикционная.

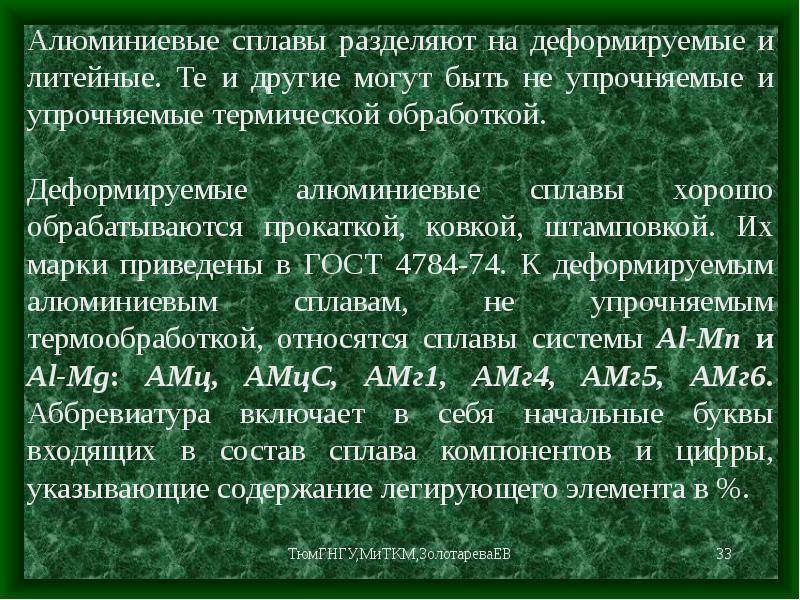

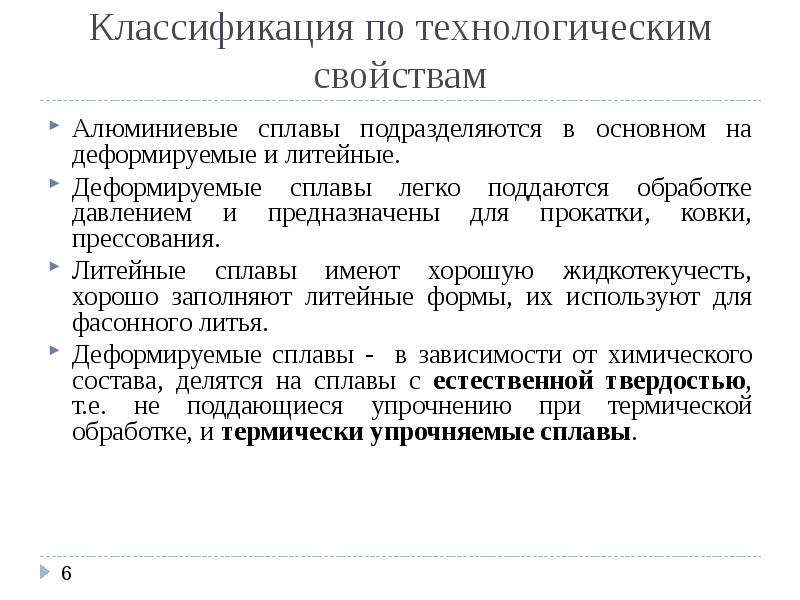

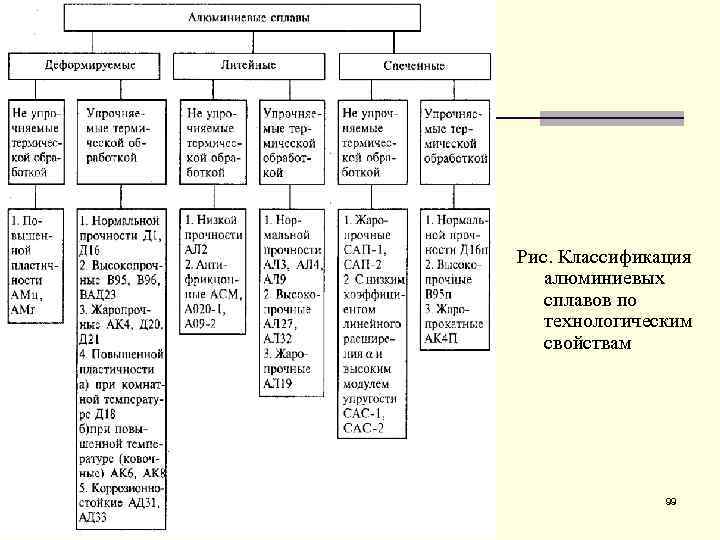

По методу использования вещества делятся на деформируемые и литейные. Деформированные отличаются повышенной пластичностью после термообработки. Литейные могут хорошо заполнять формы для отливки.

Пластичные вещества отличаются устойчивостью к коррозии, хорошей свариваемостью. Прочность сплава из алюминия зависит от количества используемой меди. Если добавляется 6% вещества для легирования, устойчивость к механическим воздействиям увеличиваются приблизительно на 30 МПа, текучесть повышается на 20 МПа.

Показатель относительного удлинения немного снижается в таких условиях, но не превышает пределы 35%. Если количество магния превышает 6%, структура материала становится нестабильной, уменьшается устойчивость к коррозии. Чтобы улучшить характеристики, в соединение добавляют такие элементы:

- Марганец.

- Кремний.

- Хром

- Титан.

- Ванадий.

Добавление меди и железа плохо сказываются на состоянии алюминиево-магниевых соединений. Показатель свариваемости и стойкости к воздействию ржавчины ухудшается.

Добавление марганца позволяет повышать пластичность. Для создания мелкозернистой структуры проводится легирование с помощью титана. Чтобы состояние вещества было стабильным, добавляется марганец. Кремний и железо являются главными примесями марганцевых соединений.

Добавки из алюминия, меди, кремния применяются при производстве втулочных подшипников, блоков цилиндров. Из-за твердой поверхности приработка требует продолжительных усилий.

После легирования медью повышается термостойкость. Даже низкоуглеродистая сталь не так устойчива к температурному воздействию. Такой продукт неустойчив к воздействию коррозии, поэтому требует обработки и полимеризации. Алюминиево-медное соединение модифицируется с помощью таких материалов:

- Кремний.

- Магний.

- Марганец.

- Железо.

Магний сильно повышает прочность металла, придаёт текучесть. Жаропрочность соединения увеличивается после добавления никеля и железа. Стимулируется процесс искусственного старения.

Добавление кремния помогает получить вещество, которое называется силумином. Качественные характеристики соединения повышаются небольшим количеством натрия и никеля. Такие материалы используются для декоративного литья, производства корпусов механизмов и деталей бытовой техники. Они применяются в таких отраслях, благодаря хорошим литейным характеристикам.

Многообразие легирующих элементов

Усовершенствовать свойства алюминия помогают легирующие элементы типа:

- бериллия — снижает окислительные процессы, возникающие при повышенных температурах. Достаточно даже одной сотой процента данного вещества, чтобы повысить текучесть алюминиевых сплавов при изготовлении деталей ДВС (поршни, цилиндрические головки). Правда лучших результатов можно добиться при добавлении 0,05%;

- бора — увеличивает электропроводность и используется в виде рафинирующей добавки. Им дополняются алюминиевые сплавы, которые нашли свое распространение в атомной энергетике, поскольку именно бор вбирает нейтроны, тем самым исключая распространение ионизирующего излучения. Количество этого элемента не превышает десятой части процента;

- висмута — улучшает мехобработку алюминиевого сплава методом резания. Такая способность обусловлена низкой температурой плавления висмута, схожей с оловом, свинцом, кадмием. За счет подобных включений гораздо проще образуются легкоплавкие фазы, предусматривающие смазывание резца и ломкость стружки;

- галлия — добавляется в сплавы, применяемые при изготовлении анодов. Его достаточно от сотой до десятой части процента;

- железа — небольшое его количество (меньше четырех сотых процента) помогает улучшить прочностные свойства и ползучесть сплава. При этом оно предупреждает прилипание металла к литейным формам;

- индия — упрочняет сплавы при их старении, когда в них содержится небольшой процент меди. Такой добавки достаточно не больше 0,2%. Ее зачастую применяют в процессе производства подшипниковых сплавов из алюминия и кадмия;

- кадмия — чтобы повысить коррозионные прочностные свойства сплава вполне хватит 0,3% данного вещества;

- кальция — отвечает за пластичность. Кальций в количестве пяти процентов делает сплав сверхпластичным;

- кремния — используется как добавка чаще остальных элементов, поскольку 0,5-4% данного элемента снижают предрасположенность сплава к образованию трещин. В сочетании с магнием он делает возможным термическое уплотнение;

- олова — способствует упрощению механообработки резанием;

- титана — измельчает зернистость отливок, увеличивая их прочность.

Химический состав и состояние

Чистый алюминий является довольно слабым конструкционным материалом с пределом прочности около 90 МПа. Однако при добавлении к алюминию небольших количеств таких легирующих элементов как марганец, кремний, медь, магний или цинк, а также соответствующей термической обработки и/или после холодной пластической деформации, предел прочности алюминия – или уже алюминиевого сплава – может достигать 700 МПа.

Многие алюминиевые сплавы имеют широкие интервалы механических и физических свойств в зависимости от вида их состояния. Эти состояния они получают в результате технологической обработки алюминиевого изделия, как термической, так и деформационной. Эти широкие интервалы свойств алюминиевых сплавов дают возможность широкого выбора именно такого алюминиевого сплава, который бы максимально обеспечивал заданные свойства при минимуме затрат.