Траверса для перемещения шпал и рельсов

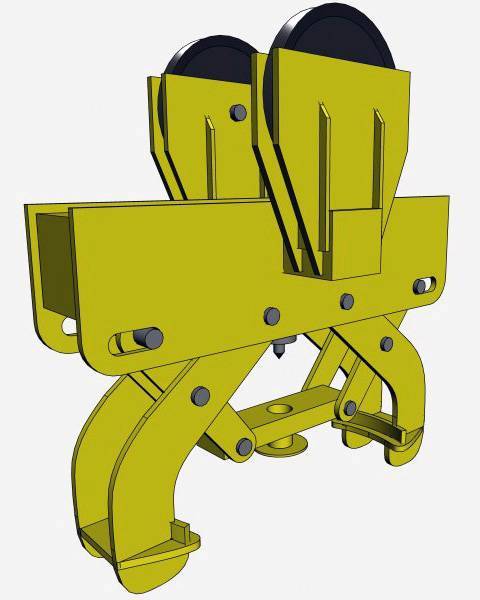

Шпалы перемещаются не только по одной, но и пачками, например, на производстве или на торговом складе при укладке в штабеля или погрузки для транспортировки. При этом используются специальные захваты, которые могут одновременно поднять несколько десятков шпал, как железобетонных, так и деревянных.

Для перемещения рельсов в горизонтальном положении может использоваться траверса, снабженная по сторонам парой захватов любого типа, чаще всего – вилочного.

При монтаже нередко укладывают не по отдельности рельсы и шпалы, а готовые конструкции – рельсошпальные решетки. Для них также применяют траверсы с закрепленными на них захватами. Кроме того, рельсошпальные решетки перемещают и с помощью четырех строп с захватами.

Кроме механических способов захвата, могут использоваться и более сложные, например, гидравлические. Однако подобное грузоподъемное оборудование стоит значительно дороже и используется намного реже.

Общие сведения

Этот вид обеспечения целостности полотна известен и применяется уже очень давно, пользуется стабильной популярностью и считается классическим решением, но до сих пор ведутся работы по его совершенствованию. Периодически внедряются инновационные решения, призванные убыстрить сварку, а также удешевить ее без ухудшения конечного результата.

Почему до сих пор нет какой-то единой технологии, которая была бы оптимальной? Потому что есть ограничения, возникающие при производстве рельсов: их специально делают из высокопрочных металлов, чтобы они дольше служили. И чем надежнее элемент ВСП, тем хуже он поддается контролируемому нагреву и пластическому деформированию.

Если же повысить твердость прокатного изделия сверх меры, его будет сложнее соединить с такими же конструкциями, укладываемыми в колею. Поэтому и производители двутавровых балок не экспериментируют, и ответственные подрядчики, привыкшие делать магистрали на совесть, придерживаются четко установленных стандартов, в частности, ГОСТа 103-76.

Суть алюминотермитного метода

Термитная сварка рельс относится к наиболее сбалансированным методам соединения стыков

Она отвечает современным требованиям к качеству швов на этом важном участке. Технология соединения рельсов таким способом предполагает использование особой смеси. Термитная смесь содержит 77% оксида железа, а остальные 23% приходятся на крошку из алюминия

Возможны небольшие отклонения в процентном составе

Термитная смесь содержит 77% оксида железа, а остальные 23% приходятся на крошку из алюминия. Возможны небольшие отклонения в процентном составе.

Наличие слова “термитный” в названии метода свидетельствует о том, что при сваривании необходимо нагревание. Сильный разогрев будет способствовать образованию прочного надежного шва. Для того, чтобы приблизить состав смеси к параметрам свариваемого материала, в нее добавляют частички стали и легирующие элементы.

Сущность этой технологии заключается в том, что под воздействием окислов алюминия из оксидов происходит восстановление железа. Такая реакция сопровождается значительным выделением тепла, количество которого будет достаточным для того, чтобы металлические рельсы начали плавиться.

После разогрева металла до температуры 2000 градусов его заливают в особую форму, которую перед этим устанавливают на место стыка.

Существуют следующие варианты термитной сварки:

- Соединение встык.

- Промежуточное литье.

- Комбинированный вид.

- Дуплекс.

К наиболее простому и доступному способу относится метод с промежуточным литьем:

- над стыком устанавливают особую металлическую конструкцию, имеющую форму емкости;

- внутри емкости размещают смесь крошек алюминия и оксида железа;

- на стыке рельс, подлежащему соединению, производят установку заливочной формы, конфигурация которой должна совпадать с формой профиля рельс;

- при помощи воздействия воспламенителя емкость подвергается разогреву до температуры 1000 градусов;

- возникает алюмотермитная реакция, проходящая с выделением тепла, в результате чего смесь разогревается до температуры 2000 градусов;

- получившийся расплав переливается в заливочную форму;

- торцы рельс сильно разогреваются и оплавляются;

- при постепенном охлаждении происходит еще большее уплотнение, при котором шлак выдавливается наружу.

На финишной стадии необходимо произвести отбивание шлака молотком и отделку шва с помощью угловой шлифовальной машины или болгарки.

Алюмотермитная сварка обладает неоспоримыми преимуществами:

- Высокая скорость процесса. Продолжительность сваривания одного стыка рельсов составляет не более получаса. В течение часа одной бригадой может быть выполнено более десятка соединений.

- Не существует привязки к стационарным источникам тока. Мобильные установки имеют небольшие размеры с весом менее килограмма. Они осуществляют работу автономно.

- Отсутствие повышенных требований к опыту и квалификации исполнителей. Достаточным является следование указаниям технологического процесса.

- При использовании оборудования, находящегося в исправном состоянии, и соблюдением правил проведения сварочных работ степень безопасности можно назвать высокой.

- Эффективность метода, как при прокладывании новых путей различного назначения, так и при ремонте уже имеющихся.

- Отличные характеристики шва в области дальнейшей эксплуатации.

- Высокая производительность.

- Невысокая стоимость.

Необходимо следить за тем, чтобы в емкости не происходило попадание воды. Сварка рельсовых стыков алюминотермитным методом является гарантией безопасного движения транспортных средств.

Общий курс железных дорог

- Введение

- Значение железнодорожного транспорта и основные показатели его работы

- Место железных дорог в транспортной системе страны

- Дороги дореволюционной России

- Железнодорожный транспорт послереволюционной России и Советского Союза

- Железнодорожный транспорт Российской Федерации

- Основные положения структурной реформы железнодорожного транспорта

- Понятие о комплексе устройств и сооружений и структуре управления на железнодорожном транспорте

- Габариты на железных дорогах

- Основные руководящие документы по обеспечению работы железных дорог и безопасности движения

- Основные сведения о категориях железнодорожных линий, трассе, плане и продольном профиле

- Значение пути в работе железных дорог, его основные элементы и требования к ним

- Земляное полотно и его поперечные профили. Водоотводные устройства

- Искусственные сооружения, их виды и назначение

- Назначение, составные элементы и типы верхнего строения пути

- Балластный слой

- Шпалы

- Рельсы

- Рельсовые скрепления. Противоугоны

- Бесстыковой путь

- Устройство рельсовой колеи

- Особенности устройства пути в кривых участках

- Стрелочные переводы

- Съезды, глухие пересечения и стрелочные улицы

- Классификация и организация путевых работ

- Защита пути от снега, песчаных заносов и паводков

- Схема электроснабжения. Комплекс устройств

- Системы тока. Напряжение в контактной сети

- Тяговая сеть

- Сравнение различных видов тяги

- Классификация тягового подвижного состава

- Электрический подвижной состав

- Автономный тяговый подвижной состав

- Локомотивное хозяйство

- Обслуживание локомотивов и организация их работы

- Экипировка, техническое обслуживание и ремонт локомотивов

- Восстановительные и пожарные поезда

- Классификация и основные типы вагонов

- Технико-экономические показатели вагонов

- Основные элементы вагонов

- Виды ремонта вагонов. Сооружения и устройства вагонного хозяйства

- Текущее содержание вагонов

- Понятие о комплексе устройств автоматики, телемеханики и сигнализации

- Классификация сигналов

- Автоматическая блокировка

- Автоматическая локомотивная сигнализация

- Устройства диспетчерского контроля за движением поездов

- Автоматическая переездная сигнализация

- Полуавтоматическая блокировка

- Электрическая централизация стрелок и светофоров

- Диспетчерская централизация

- Комплекс устройств горочной автоматики

- Проводная связь

- Радиосвязь

- Телевидение

- Линии сигнализации и связи. Понятие о волоконно-оптической связи

- Назначение и классификация раздельных пунктов

- Продольный профиль и план путей на станциях

- Маневровая работа на станциях

- Технологический процесс работы станции и техническо-распорядительный акт

- Разъезды, обгонные пункты и промежуточные станции

- Участковые станции

- Сортировочные станции

- Пассажирские станции

- Грузовые станции

- Межгосударственные приграничные передаточные станции

- Железнодорожные узлы

- Планирование грузовых перевозок

- Организация вагонопотоков

- Классификация поездов и их обслуживание

- Организация грузовой и коммерческой работы. Комплексная механизация погрузочно-разгрузочных работ

- Основы организации пассажирских перевозок

- Значение графика и требования, предъявляемые к нему

- Классификация графиков

- Элементы графика

- Порядок разработки графика и его показатели

- Понятие о пропускной и провозной способности железных дорог

- Система управления движением поездов

- Основные показатели эксплуатационной работы

- Автоматизация процессов управления перевозками

- Приложение

Противоугонный захват

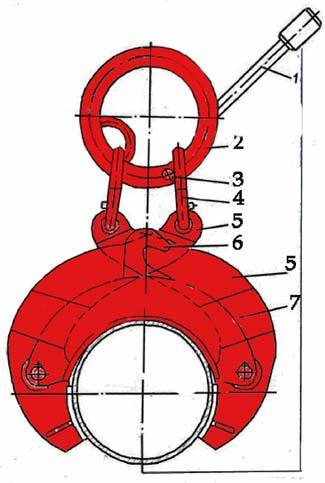

| Схема устройства клещевого. |

Противоугонные захваты с электроприводом могут включаться автоматически от сигнального устройства ветромера, когда ветровая нагрузка на кран превышает допустимую по нормам.

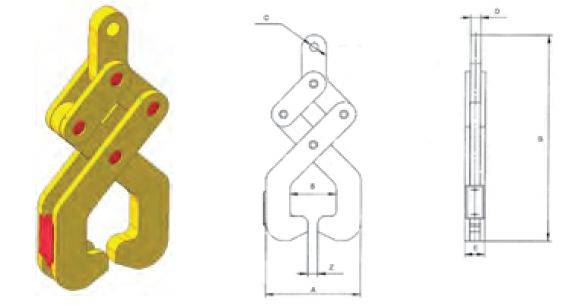

| Схема противоугонного клещевого захвата. |

Противоугонные захваты с машинным приводом должны быть оборудованы приспособлением для приведения его в действие вручную.

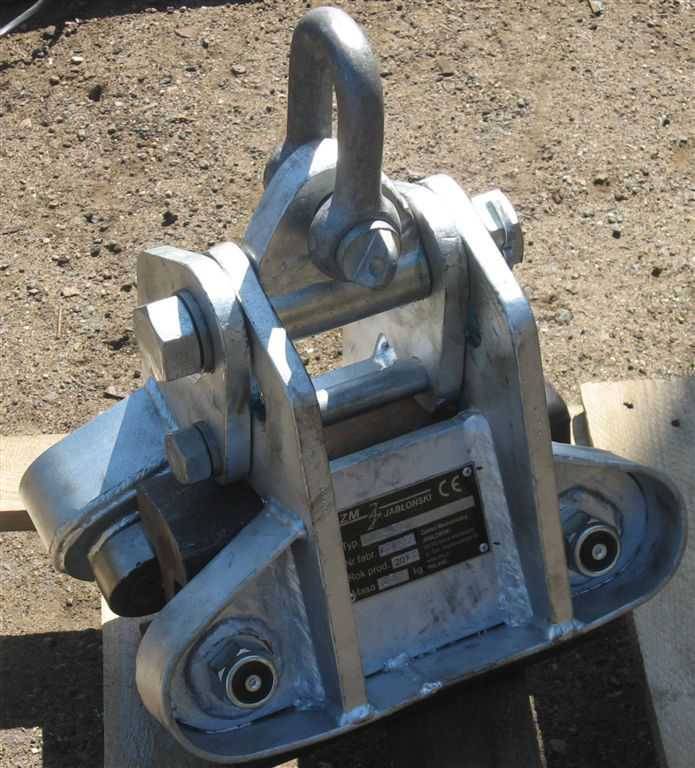

Противоугонные захваты служат для предотвращения угона крана при действии ветра нерабочего состояния. Приведенные в данном разделе нормы и методика расчета составлены для основных конструктивных типов противоугонных захватов кранов, перемещающихся по рельсовому пути.

Противоугонные захваты должны обеспечивать необходимое усилие зажатия при уменьшении за счет износа ширины головки подкранового рельса по сравнению с предусмотренной ГОСТом до 10 мм и при опускании губок захвата относительно проектного положения на 5 мм за счет износа рабочих поверхностей ходовых колес и подкрановых рельсов.

Автоматически действующие противоугонные захваты установлены на кране БК-ЮОО без изменения его ходовой части.

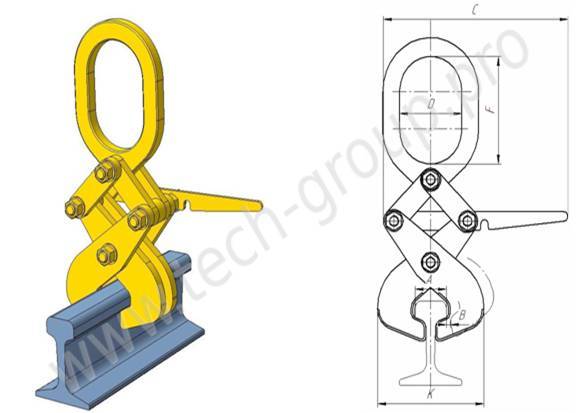

| Полуавтоматический рельсовый захват. |

Противоугонные захваты скользящего типа неудобны в эксплуатации и требуют применения для стыковки рельсов специальных накладок. Кроме того, в местах установки накладок возникают поломки рельсов.

Монтаж противоугонных захватов должен обеспечить надежное сцепление захвата с рельсом, при котором головка рельса зажимается всей плоскостью тормозных губок. Губки должны иметь хорошо насеченную поверхность и винты для крепления, утопленные в тело губки. Величина отхода губок с каждой стороны допускается не менее 4 мм.

В клещевом противоугонном захвате ( рис. 146) вал электродвигателя /, включенного параллельно двигателю механизма передвижения, соединен рычагами 2 с центробежными грузами. Эти рычаги соединены с валиком, установленным в подшипниковом стакане 3, имеющем возможность перемещения в вертикальных направляющих рамы захвата. При включении привода механизма передвижения включается и двигатель / противоугонных захватов, вращающий рычаги 2 с фузами. Под действием вспомогательных пружин верхние концы рычагов 7 сближаются, а нижние концы, несущие закаленные губки 8, расходятся, освобождая рельс. При выключении тока вращение рычагов 2 прекращается, клип 4 опускается, и под действием веса клипа и усилий пружин 6 губки 8 захватывают головку рельса, препятствуя движению крана. Согласно Правилам Госгортехнадзора противоугонные захваты с механическим приводом должны быть оборудованы дополнительным устройством для приведения их в действие вручную.

Гарантирующими безопасность являются противоугонные захваты, сблокированные с пневматическим приводом.

| Кран КБ-676 в приставном исполнении. |

Вновь ставят кран на противоугонные захваты. Затем состыковывают секции направляющих подъемника. Освобождают от креплений кабину подъемника 34 в секции 10 и опускают кабину по направляющим в нижнее положение. Тележку противовеса передвигают в рабочее положение. Кран в таком положении может работать с пониженной ( по сравнению с паспортной) высотой подъема.

У кранов, имеющих противоугонные захваты, проверяется система автоматического включения захватов при остановке крана и система блокировок – при пуске механизма передвижения.

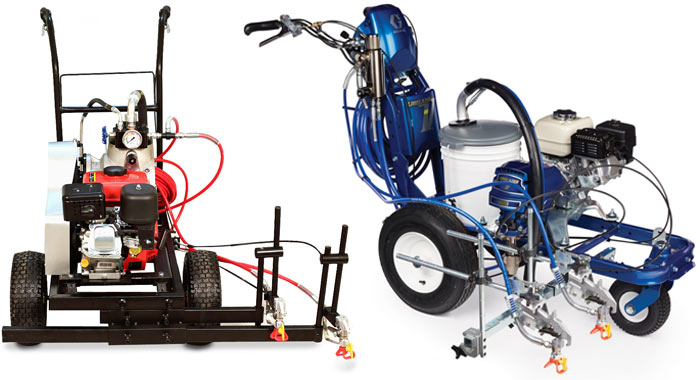

Оборудование для контактной стыковой сварки

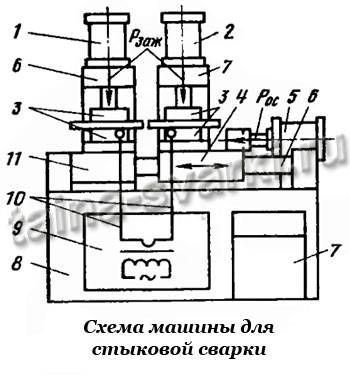

Машины для контактной стыковой сварки

Машины для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются по тем же признакам, которые приняты для классификации машин точечной и шовной контактной сварки. К примеру, они также подразделяются по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также они делятся по роду тока, по своему назначению и другим признакам.

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Грузовые захваты :: ООО “СпецЭлемент”

скачать

ООО

“СпецЭлемент” –

грузовые захваты разного

исполнения, производство и продажа. Изготовление по Вашим чертежам и эскизам, индивидуальный расчет изделий для поставленных перед Вами задач, консультация и помощь в подборе продукции.

Грузовые захваты (для листового металла, для подъёма круглых деталей, для сортового проката, захват-струбцина для мягких панелей, для подъёма грузов с отверстием, для подъёма ящика, для подъёма поддонов, для подъёма рулонов стали, для подъёма колеса автомобиля, захват “Замок Смаля”, для бочек, для барабанов, для труб, для подъёма рельс, для балок таврового сечения)

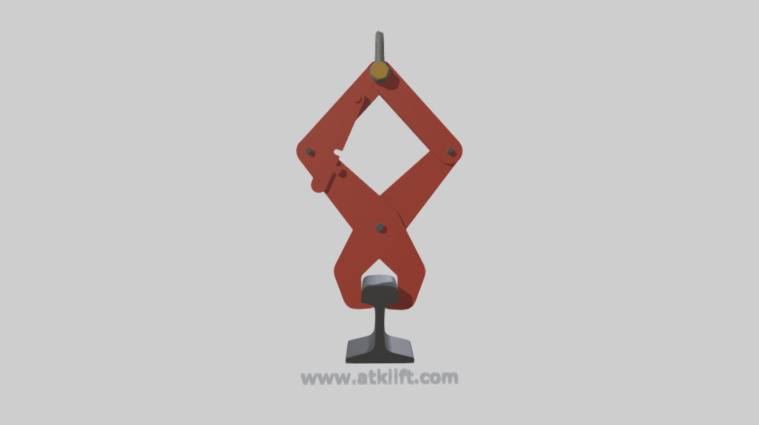

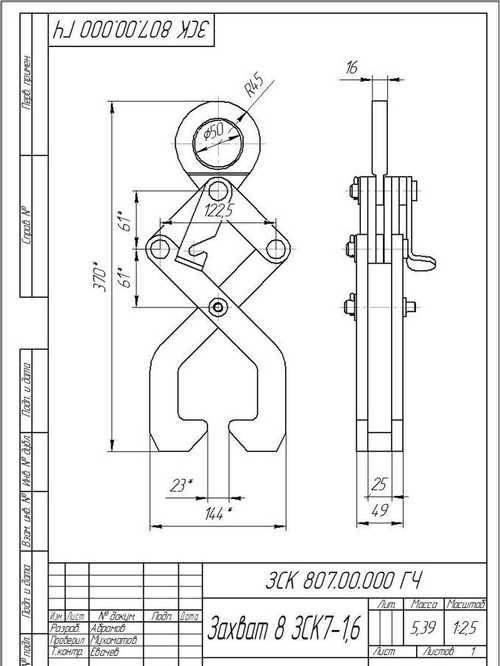

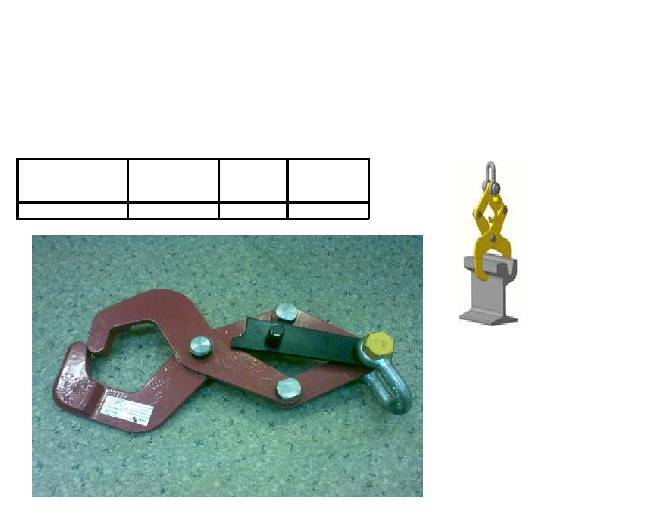

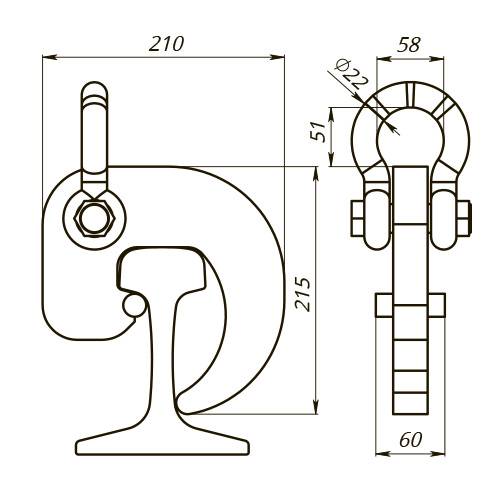

Захват клещевой для балок таврового сечения

открыть Товарный каталог

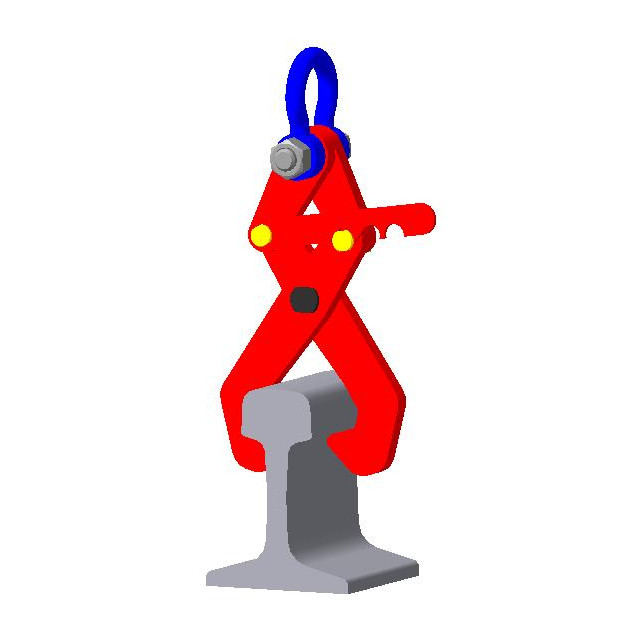

Захват клещевой для подъёма рельс

открыть Товарный каталог

Для погрузочно-разгрузочных работ, при крепеже и транспортировке груза применяются грузозахватные приспособления – грузовые захваты. Исходя из параметров груза для транспортировки или перемещения используются различные виды захватов. Наша компания готова оснастить Вас различными видами захватов:

Захваты для листового металла – это эксцентриковый механизм, где груз закрепляется между одним или двумя эксцентриками. Такие захваты применяются при перемещении плоских грузов. Захваты для листового металла предназначены для вертикального или горизонтального зацепления, подъема и перемещения листового металла и любых других плоских грузов. Захват может работать как одиночно (при подъеме коротких листов металла), так и в паре (при подъеме длинных листов металла). Для зацепления вертикального захвата листового металла может быть использован канатный строп. Используют вертикальные захваты листового металла и в качестве комплектующих элементов при подъеме листов металла с помощью траверсы. Конструкционные характеристики захватов зависят от массы и толщины перемещаемого листа или пачки листов.

Захват для железобетонных колец предназначен для подъема и перемещения бетонных колец.

Внутренний диаметр железобетонных колец не должен превышать 2000 мм. Вес поднимаемого бетонного кольца не должен превышать 4200 кг. Толщина стенки кольца должна находиться в пределах от 40 мм до 200 мм. Для правильного и безопасного подъема и перемещения бетонного кольца используется трехветвевой или двухветвевой цепной строп, укомплектованный соответственно тремя или двумя захватами.

Струбцинный захват работает методом зажима груза в рабочих рычагах устройства, струбцины являются универсальным захватом для кантования и перемещения изделий.

Клещевые захваты применяются для подъема и перемещения труб, металлопроката проката, лесоматериалов и многих других грузов. Конструкция захватов имеет принцип клещей, свободные концы которых захватывают груз. Также применяются клещевые захваты для перемещения газовых баллонов, бочек, для разгрузки железнодорожных вагонов и во время работ по складированию опор линий электросвязи и электроснабжения.

Рельсовый захват (клещевого типа) служит для подъема и перемещения сортового проката (тавр, двутавр, рельс и т.п.). Конструкционные особенности позволяют фиксировать захват в двух положениях (открытый, закрытый). Захват работает как одиночно, так и в паре на линейной траверсе. Возможен захват рельсовой клети в сборе.

Захват для подъема бочек в горизонтальном положении (клещевого типа).

Захват для подъема бочек в вертикальном положении.

Вилочные захваты применяются для погрузки грузов путем подхвата или введения вилочных устройств в технологические отверстия, в поддон, или непосредственно в отверстия в самом грузе.

Захват рулонной стали (скоба) представляет собой П-образную скобу из металла с горизонтально расположенными полками. В верхней полке захвата имеется отверстие, служащее для зацепления крюком грузоподъемного механизма. Торцевая часть верхней полки имеет противовесы, работающие для позиционирования захвата в горизонтальной плоскости. На нижней полке имеется горизонтальная накладка цилиндрической формы, которая служит для опоры рулона стали на нижнюю полку захвата. Захват позволяет поднимать и транспортировать рулонный металл.

Захваты для труб используют для подъема и перемещения. Перемещение осуществляется в горизонтальном положении, при этом захваты зацепляют транспортируемую трубу за торцы. Для надежной транспортировки захваты для труб применяются попарно. Эти захваты также используются в составе грузоподъемной траверсы и в виде комплектующей для цепных или канатных строп.

Классификация

Захваты для рельсов ручного типа различаются по виду механизма удержания, который может быть:

- Клещевым.

- Вилочным.

- Рычажным.

- Комбинированным.

В клещевых рельсовых захватах удержание рельса производится смыканием шарнирно-подвижных половинок клещей, удерживаемых силой натягиваемого стропа. Кроме того, размыкание предотвращается весом самого рельса, вектор которого направлен вниз. Таким образом, возникает пара противоположно направленных сил, фиксирующая клещи в требуемом положении (фактически устанавливаемый зев определяется размером рельса).

В вилочном захвате удерживающим фактором является момент от пары сил, которая возникает в момент равноосного расположения захвата относительно центра тяжести сечения. В отличие от предыдущей разновидности захвата, удержание производится не мгновенно, а после самопроизвольного проворота рельса до касания с тыльной стенкой вилки.

Усилие рычажных захватов возникает при приложении поперечных сил, действующих в перпендикулярной плоскости. Эти силы создают либо рабочие, переносящие рельс, либо гидроцилиндр мостового крана. Рычажные захваты наименее надёжны, а при ручном приводе ещё и отличаются повышенными размерами плеч рукояток.

В качестве противоугонных захватов для козловых кранов часто используют комбинированные устройства. Наиболее распространены клещевые захваты с грузовым клином. На шкиве пара клещей, на щёки которых подвешивается грузовой клин. В плотном контакте с ним находятся два рычага, на противоположных концах которых имеются рабочие щёки, спрофилированные по конфигурации рельса. Рычаги принудительно сведены пружиной. При подъёме захвата клин, преодолевая сопротивление пружины, разводит концы рычагов в противоположные стороны, обеспечивая механическое удержание рельса.

Безопасность действия захватов прочих конструкций требуемую безопасность обеспечивают поворотные фиксаторы, которые соединяют половинки захватных приспособлений перед началом использования. Используют также фиксаторы в виде резьбовых штифтов.

Новости

29 декабря 2021

C Новым 2022 Годом и Рождеством!

Дорогой партнёр! Поздравляем Вас с наступающим Новым годом и Рождеством! Мы плодотворно сотрудничали, решали задачи, достигали поставленных целей.12 января 2021

Что такое реконструкция железнодорожного крепежа?

Создана линия по реконструкции бывших в употреблении короткое время материалов верхнего строения пути. Подробнее в статье.12 августа 2020

Продажа новых рельс Р65 Т1

Компания РЖД-Снаб реализует новые рельсы Р65 Т1 2014-2016 гг10 июня 2020

Продажа колес цельнокатанных и колесных пар в сборе для грузовых вагонов формирования 2020 года

Реализуем колесные пары НОНК формирования 2020 г, РУ1Ш957Г с буксами и колеса цельнокатанные 2020 г выпуска ГОСТ 10791-2011 — 78 000 руб/шт.05 декабря 2017

Комплекты скрепления ЖБР-65Ш

Инновационный подход по комплектации рельсовыми скреплениями дал экономический эффект. ООО «РЖД-комплект»на сегодняшний день имеет самые минимальные цены в России30 августа 2013

Новый вид продукции накладка Р50

На предприятии освоен новый вид продукции накладка Р50 по ГОСТ 19128-73. Данный вид продукции не выпускался с 2004 года.12 декабря 2012

Новый вид продукции-Монорегулятор АРС

С 17.01.2013 Запущенно производство монорегулятора АРС-04.04.007 с мощностью 2 млн.шт./месяц15 августа 2012

Итоги работы компании «РЖД-комплект» за 1 полугодие 2015 г.

Компания «РЖД-комплект» увеличила отгрузку потребителям готовой продукции на 65%

Свойства свариваемости

Решить описанную выше проблему, то есть обеспечить высокое качество стыка при сравнительно малых затратах времени и сил, позволяет правильный выбор электродов. Хорошие варианты (из тех, что постоянно есть в продаже и стоят сравнительно недорого) – это УОНИ из серий 13/45 и 13/55, которые подходят даже для ответственных объектов или усиленных конструкций.

Хотя еще важнее правильно выбрать метод и в процессе его реализации придерживаться норм и требований, прописанных в межгосударственном стандарте 103-76. Это позволит упростить работы, которые и так проводятся с не самыми благоприятными исходными данными.

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

- 1 РАЗРАБОТАН Акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» (АО «ВНИИЖТ») и Акционерным обществом «Научно-исследовательский институт мостов и дефектоскопии» (АО «НИИ мостов»)

- 2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 «Железнодорожный транспорт»

- 3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 июня 2021 г. N9 131-П)

За принятие проголосовали:

| Краткое наименование страны no МК (ИСО 3160) 004-97 | Код страны по МК (ИСО 3160) 004—97 | Сокращенное наименование национального органа по стандартизации |

| Армения | AM | Минэкономики Республики Армения |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Казахстан | KZ | Госстандарт Республики Казахстан |

| Киргизия | KG | Кыргызстандарт |

| Россия | RU | Росстандарт |

| Таджикистан | TJ | Таджикстандарт |

| Узбекистан | UZ | Уэст андарт |

| Украина | UA | Минэкономразвития Украины |

- 4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 августа 2021 г. № 527-ст межгосударственный стандарт ГОСТ 34663—2020 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2021 г.

- 5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изме-нений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

Стандартинформ. оформление. 2020

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии