Как подобрать диаметр

Диаметр сварочной проволоки должен выбираться, исходя из свариваемых толщин. Стандартный ряд включает в себя такие типоразмеры: 0,6 мм; 0,8 мм; 1,0 мм; 1,2 мм; 1,6 мм. Для порошковых электродов этот диапазон увеличен до 6 мм.

Для сварки деталей толщиной 3-5 мм подойдет проволока диаметром до 1,2-2 мм. Для тонкостенных изделий лучше использовать электроды 0,8-1 мм. Это убережет вас от сквозных прожогов. Помните, что диаметр отверстия сварочного наконечника должен соответствовать размеру проволоки.

Второй критерий выбора – величина тока, устанавливаемая при сварке. Чтобы сопоставить диаметры и ток, необходимо ознакомиться с соответствующими таблицами.

Разновидности изделий для полуавтомата

Присадочные материалы классифицируют по следующим критериям:

- Сфера применения. Изделия бывают универсальными или узкоспециализированными. Второй тип используется при работах под водой или в космосе, сборке арматурных каркасов. Первая группа предназначена для общестроительных и наплавных операций.

- Структура стержня. Изделия могут иметь сплошной, порошковый или активированный сердечник.

- Тип внешнего покрытия. Присадка бывает простой или омедненной. Самозащитная проволока используется для сварки низколегированной или углеродистой стали.

- Физико-химические свойства. Объясняются концентрацией легирующих присадок.

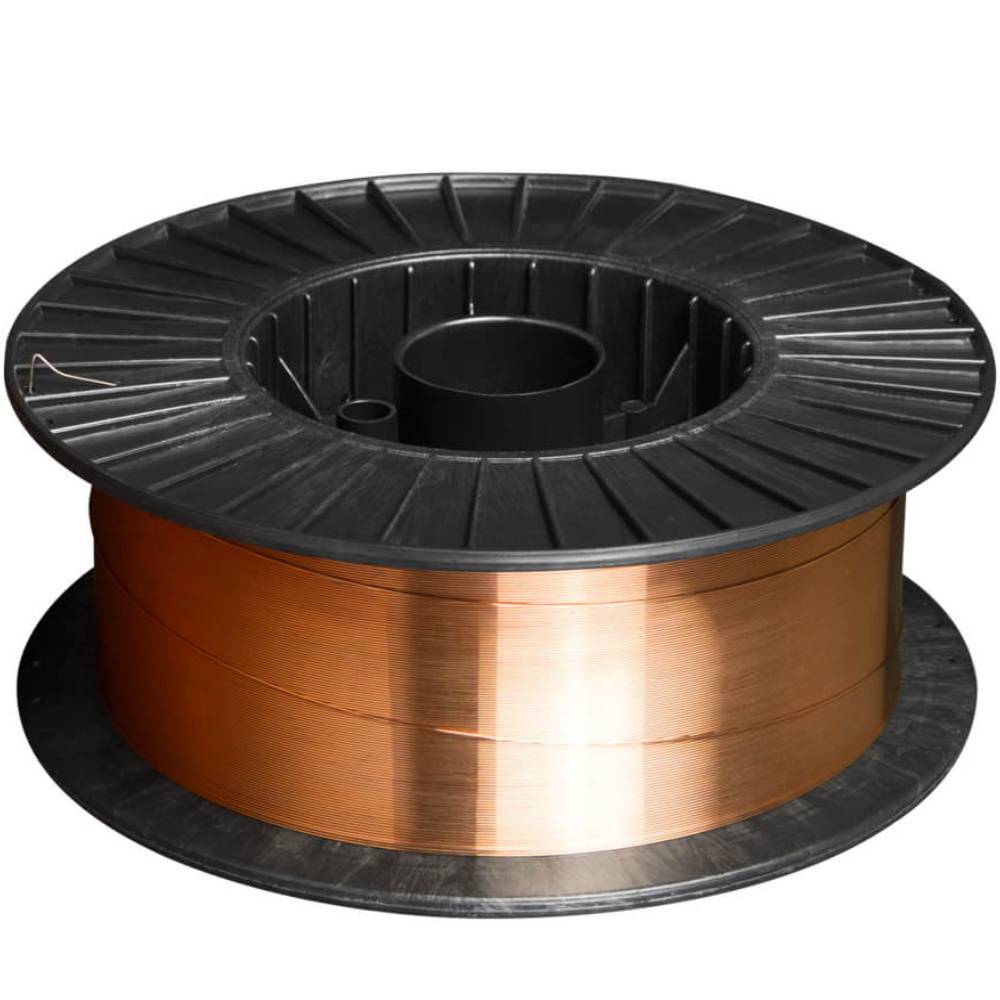

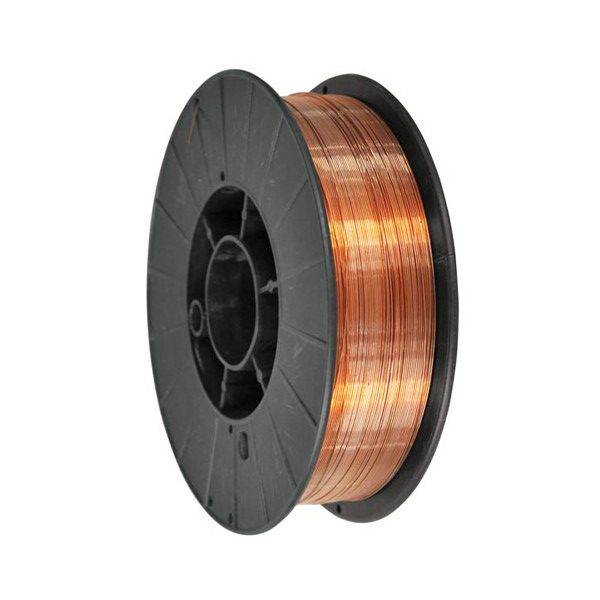

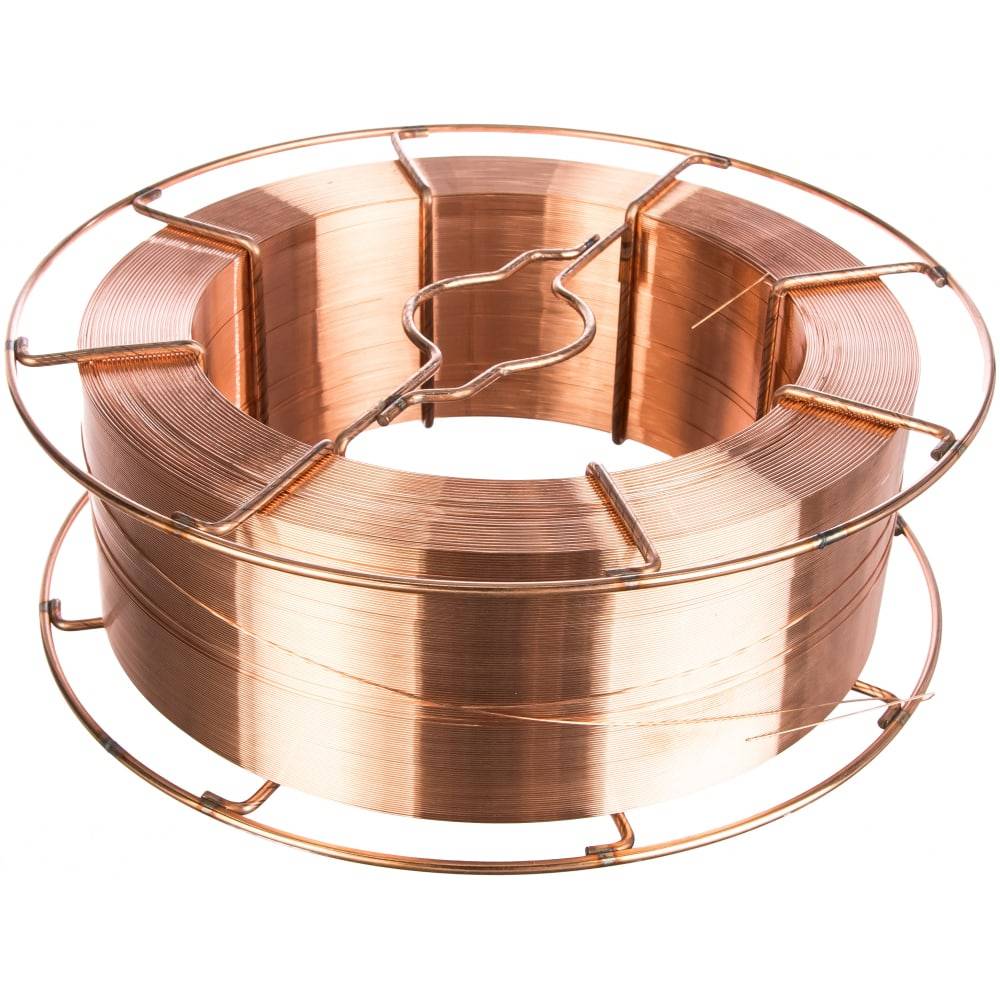

Омедненная проволока

Изделие используют при соединении деталей из низколегированных и малоуглеродистых типов стали. Металлы при расплавлении вступают в реакцию с кислородом, на поверхности образуется оксидный налет, снижающий прочность соединения. Устранить такой эффект помогает нанесение на поверхность электрода медного покрытия. Оболочка устойчива к коррозии, она формирует защитную оболочку вокруг шва. Омедненный электрод применяется в сочетании с газовым оборудованием.

К основным его преимуществам относятся:

- высокое качество получаемого шва;

- повышенная антикоррозионная защита;

- возможность использования при наплавочных работах;

- низкая стоимость.

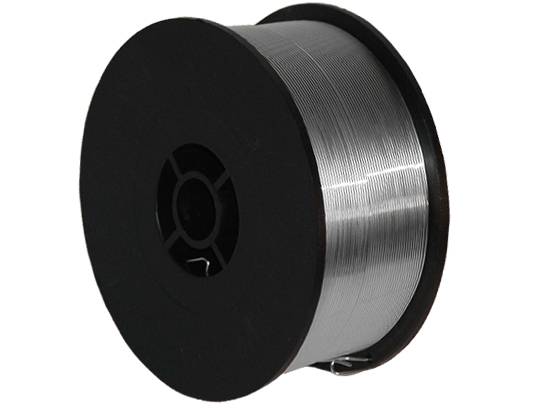

Гибкая нержавейка

Изделия такого типа обладают высокой устойчивостью к окислению. Они могут иметь круглое, овальное, шестигранное, квадратное сечение.

Гибкие стержни из нержавеющей стали применяются при сварке следующих конструкций:

- медицинские инструменты и оборудование;

- нефтепроводы, резервуары для хранения углеводородов;

- оборудование, используемое в металлургической промышленности.

Состав гибкого изделия утвержден ГОСТ 18143-72.

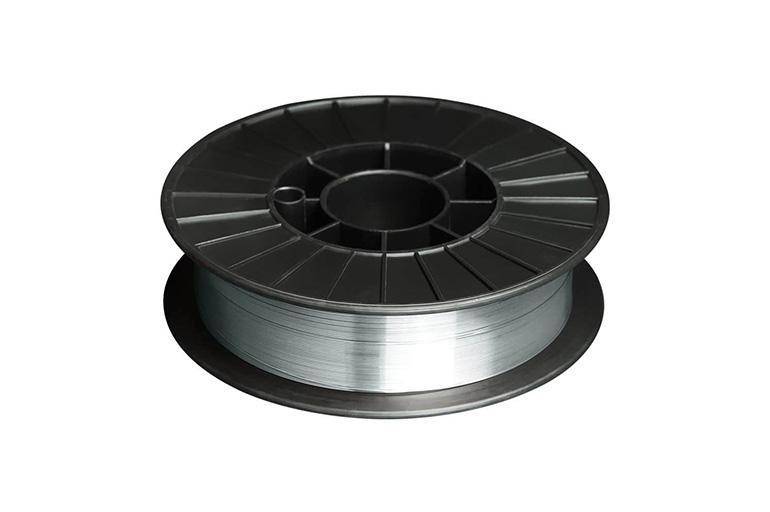

Алюминиевые изделия

Такой тип расходного материала отличается повышенной прочностью, устойчивостью к окислению, пластичностью. Он предназначен для соединения деталей из алюминия и сплавов на его основе. В качестве легирующих присадок при изготовлении электродов используют магний, марганец, кремний. Сварка ведется в защитной газовой среде. После вскрытия упаковки приступать к работе нужно немедленно, т. к. проволока начинает окисляться, что негативно сказывается на качестве шва.

Рекомендуем к прочтению Как пользоваться сварочным карандашом

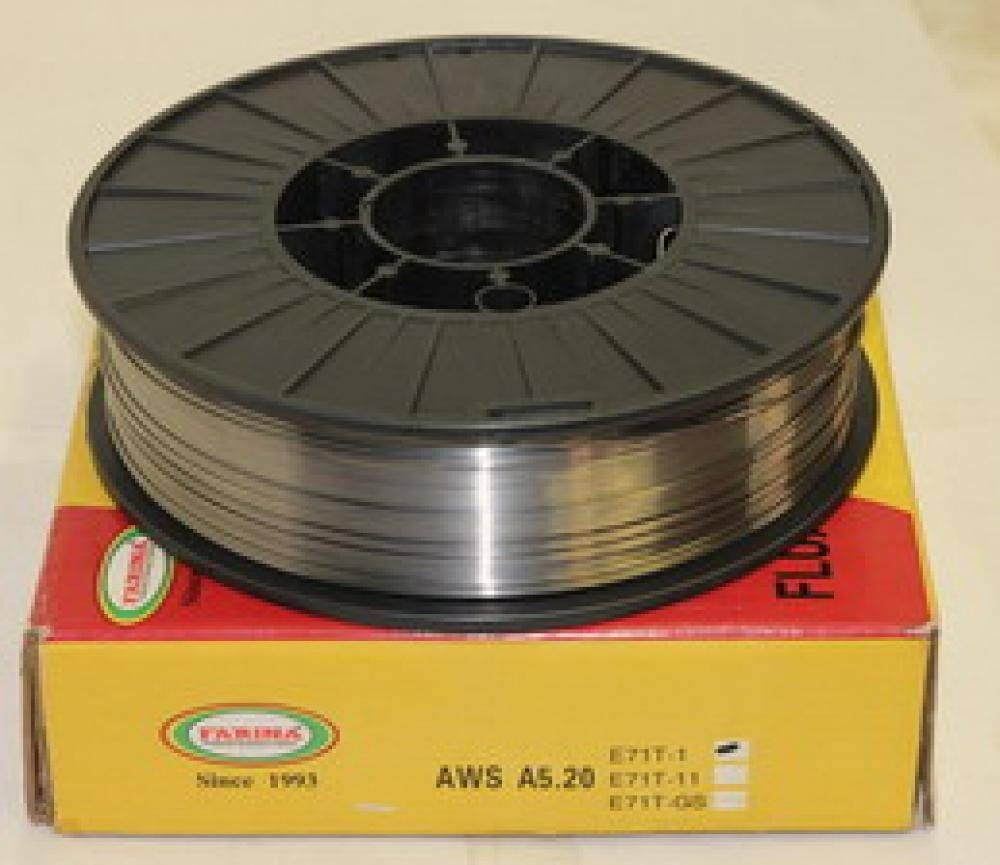

Порошковые присадки

Такой элемент имеет вид полой трубки. Внутреннее пространство заполнено порошком и флюсом. Состав способствует защите сварного соединения от кислорода и попадания шлака. Важным фактором является и обеспечение безопасности сварщика. Включение в состав порошка флюса ускоряет розжиг дуги, снижает вероятность образования брызг. Применение этой разновидности электродов не требует создания газовой среды.

Другие цветные металлы

Для работы с медью, латунью и алюминием предназначена специализированная проволока, изготавливаемая из соответствующих металлов. Выпуск таких электродов регулируется ГОСТ 7871-85, согласно которому диаметр элемента должен составлять 0,8-12,5 мм.

Активированное изделие

Является разновидностью порошковых электродов. Оболочка производится из стали марки 08Г2С. Отличается увеличенной толщиной. Полость содержит порошкообразный флюс, его масса не превышает 7%. Проволоку используют при сварке в среде инертного газа. Наполнитель содержит соли щелочноземельных металлов. Особый химический состав способствует стабильному горению электрической дуги.

Выбор электродной проволоки

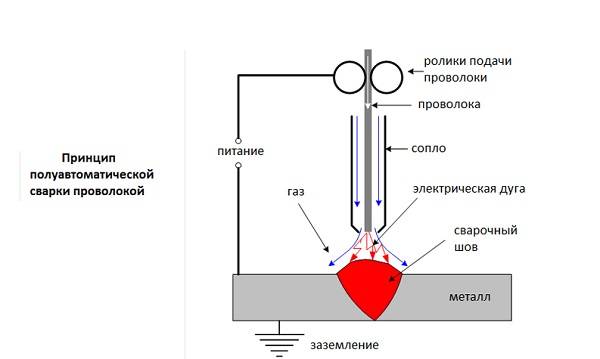

Электродная проволока является оснасткой, без которой сварочный аппарат не сможет работать. Подается она с помощью специального механизма и выполняет функцию электрода.

Для полуавтоматов существует две группы материалов для сварки:

- проволока сплошного сечения;

- порошковая электродная проволока.

Разновидностей первого варианта насчитывается более 76. Но чаще всего, используется лишь малая их часть. Остальные виды оснастки узкоспециализированные и применяются на производстве. Главное, что нужно учитывать при выборе проволоки – это тип металла, из которого будет свариваться конструкция. Чаще всего автоматом приходится варить низкоуглеродистые и низколегированные стали с использованием не омедненной и омедненной проволоки.

Омедненная проволока пользуется наибольшей популярностью среди сварщиков благодаря антикоррозийному покрытию. Но не все знают, что при плавке меди в воздух попадают вредные испарения. Не омедненная проволока является более безвредной и имеет защищающее от коррозии покрытие.

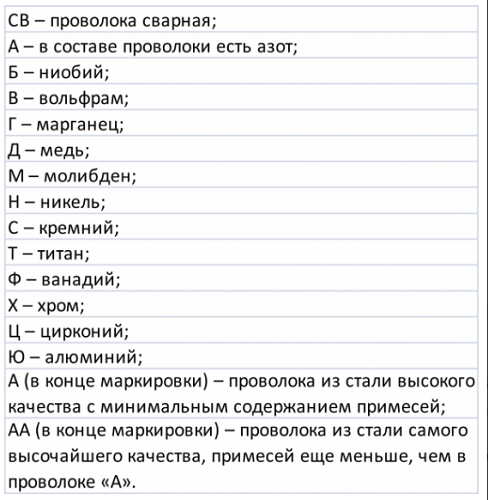

Также на полуавтоматах используется порошковая проволока, не требующая при варке наличия защитного газа. Электродная проволока имеет специальную маркировку, например, такую: СВ-08Г2С. Расшифровывается она следующим образом:

- СВ – сварная проволока;

- 08 – означает, что массовая доля углерода в составе оснастки составляет 0,08%;

- Г – данной буквой обозначается марганец, который есть в составе проволоки;

- 2 – цифра указывает, что содержание марганца 2%;

- С – данная буква говорит о наличии кремния в составе оснастки, если после буквы нет цифры, то его содержится не более 1%.

Далее приведена таблица, в которой расшифрованы буквенные обозначения всех добавок, входящих в состав сварочной проволоки.

Например, пользуясь таблицей, можно расшифровать маркировку СВ-06Х21Н7БТ, которая означает: сварочная проволока имеет 0,06% углерода, 21% хрома, а никеля – 7%; проволока легирована двумя металлами, ниобием и титаном.

Для сварки низколегированных сталей (это 90% всего металлопроката) используется проволока 08Г2С диаметром 0,6 мм. Она может применяться как в быту, так и для кузовного ремонта. К тому же, ее можно использовать на агрегатах с током до 500А. Для сваривания нержавеющих сталей используют проволоку марки Св01Х19Н9. Алюминий и медь варятся в аргонной среде, соответствующей по составу проволокой. Алюминий варят марками СВ-97, СВ-А85 и СВ-АМц. Для сварки меди применяют оснастку марок СВ-97, СВ-А85 и СВ-АМц.

Совет! Если предстоят работы полуавтоматом в полевых условиях либо на открытом воздухе, то можно использовать порошковую проволоку, которой не требуется обдув защитным газом.

Диаметр электродной проволоки подбирается в соответствии с толщиной свариваемого металла.

Порошковая проволока для полуавтомата

Порошковая проволока для полуавтомата, она же проволока с флюсом, применяется без участия защитного газа. Она изготавливается в форме трубки, которая содержит флюс. Масса его может составлять от 15 до 40 % массы изделия.

Проволокой с флюсом можно производить сварку по нержавейке, по алюминию, меди, титану, стали. Кроме проведения сварки полуавтоматом в нормальных условиях, эту проволоку используют при варении под водой, соединении арматуры, принудительном создании шва. Однако, по свидетельствам профессионалов, полую трубку невозможно заполнить порошком, если в ней отсутствуют поры. Поэтому нельзя гарантировать, что зона сварки будет полностью сплошной и сверхпрочной. Кроме того, необходимо хорошо очищать металлические поверхности от образующегося шлака. Используется преимущественно в нижнем положении.

При всех ее недостатках, флюсовая проволока для полуавтомата без использования газа вам нужна, если:

- Планируется применение высокоплотного тока (примерно 200 А на мм2),

- Вам предстоит большой объем работ.

Технология сварки алюминия полуавтоматом

Соблюдаются следующие условия:

Проволоку нужно подавать плавно, всегда впереди горелки.

Горелку двигать всегда вдоль шва.

Скорость работы – максимальная.

Если при работе используются тонкие пластинки металла, нужно подложить под него нержавейку, чтобы не прожечь.

Важно учитывать усадку металла: коэффициент его расширения выше, чем у других.

Необходимо как можно точнее выставить параметры аппарата и скорость подачи присадочного материала.

Использовать защитный газ – аргон или смесь аргона и гелия.

После работы подождать, пока металл остынет и проверить качество соединения с помощью керосина.

Обработать шов и придать ему эстетический вид.

Схема сварки алюминия полуавтоматом

На настройки влияют внешние параметры

Толщина заготовок, пространственное положение сварного соединения, конфигурация стыка, необходимость в усилении катета и другие показатели требуют корректировки в настройках аппарата. Основные настройки полуавтоматической сварки:

- сила тока – подача присадочной проволоки. Зависимость прямо пропорциональна: увеличение скорости подачи проволоки требует более высоких значений в настройках силы тока;

- напряжение дуги. Значения регулировки влияют на величину тока;

- расход защитного газа зависит от основных параметров сварки.

Первичные значения можно задавать по настроечной таблице. Далее выполняется тестовое сваривание определенного количества элементов. По его результатам настройки корректируются.

После приобретения полуавтомата необходимо время для того, чтобы привыкнуть к особенностям его работы. Со временем даже звучание электрической дуги станет для пользователя информативным. А пока что нужно привыкать к изменениям:

- комплектация полуавтоматов с идентичными эксплуатационными показателями могут сильно отличаться. Отличия в настройках – не редкость даже среди моделей одного производителя;

- из-за перепадов напряжения настройки полуавтоматической сварки сбиваются;

- изменение марки и состава проволоки;

- изменение состава газа;

- даже небольшой ремонт, а тем более замена комплектующих ведут к изменениям в работе оборудования.

Разновидности изделий для полуавтомата

Присадочные материалы классифицируют по следующим критериям:

- Сфера применения. Изделия бывают универсальными или узкоспециализированными. Второй тип используется при работах под водой или в космосе, сборке арматурных каркасов. Первая группа предназначена для общестроительных и наплавных операций.

- Структура стержня. Изделия могут иметь сплошной, порошковый или активированный сердечник.

- Тип внешнего покрытия. Присадка бывает простой или омедненной. Самозащитная проволока используется для сварки низколегированной или углеродистой стали.

- Физико-химические свойства. Объясняются концентрацией легирующих присадок.

Омедненная проволока

Изделие используют при соединении деталей из низколегированных и малоуглеродистых типов стали. Металлы при расплавлении вступают в реакцию с кислородом, на поверхности образуется оксидный налет, снижающий прочность соединения. Устранить такой эффект помогает нанесение на поверхность электрода медного покрытия. Оболочка устойчива к коррозии, она формирует защитную оболочку вокруг шва. Омедненный электрод применяется в сочетании с газовым оборудованием.

К основным его преимуществам относятся:

- высокое качество получаемого шва;

- повышенная антикоррозионная защита;

- возможность использования при наплавочных работах;

- низкая стоимость.

Гибкая нержавейка

Изделия такого типа обладают высокой устойчивостью к окислению. Они могут иметь круглое, овальное, шестигранное, квадратное сечение.

Гибкие стержни из нержавеющей стали применяются при сварке следующих конструкций:

- медицинские инструменты и оборудование;

- нефтепроводы, резервуары для хранения углеводородов;

- оборудование, используемое в металлургической промышленности.

Состав гибкого изделия утвержден ГОСТ 18143-72.

Алюминиевые изделия

Такой тип расходного материала отличается повышенной прочностью, устойчивостью к окислению, пластичностью. Он предназначен для соединения деталей из алюминия и сплавов на его основе. В качестве легирующих присадок при изготовлении электродов используют магний, марганец, кремний. Сварка ведется в защитной газовой среде. После вскрытия упаковки приступать к работе нужно немедленно, т. к. проволока начинает окисляться, что негативно сказывается на качестве шва.

Порошковые присадки

Такой элемент имеет вид полой трубки. Внутреннее пространство заполнено порошком и флюсом. Состав способствует защите сварного соединения от кислорода и попадания шлака. Важным фактором является и обеспечение безопасности сварщика. Включение в состав порошка флюса ускоряет розжиг дуги, снижает вероятность образования брызг. Применение этой разновидности электродов не требует создания газовой среды.

Другие цветные металлы

Для работы с медью, латунью и алюминием предназначена специализированная проволока, изготавливаемая из соответствующих металлов. Выпуск таких электродов регулируется ГОСТ 7871-85, согласно которому диаметр элемента должен составлять 0,8-12,5 мм.

Активированное изделие

Является разновидностью порошковых электродов. Оболочка производится из стали марки 08Г2С. Отличается увеличенной толщиной. Полость содержит порошкообразный флюс, его масса не превышает 7%. Проволоку используют при сварке в среде инертного газа. Наполнитель содержит соли щелочноземельных металлов. Особый химический состав способствует стабильному горению электрической дуги.

Related Posts via Categories

- Вес стальной, медной и алюминиевой проволоки – таблицы и формулы расчета

- Проволока сварочная нержавейка – для неподдающихся коррозии швов

- Как выбрать и сколько надо взять вязальной проволоки для обвязки арматуры?

- Применение порошковой проволоки для полуавтомата

- Какие особенности имеет проволока оцинкованная и каковы ее разновидности?

- Стальная оцинкованная проволока как полуфабрикат для изготовления изделий

- Пружинная проволока – по каким стандартам она изготавливается?

- Стальная проволока – готовое изделие и материал для различных конструкций

- Св-08Г2С – проволока для высококачественной наплавки и сварки

- Сварочная проволока – надежное соединение металлов

Работа с полуавтоматическим аппаратом

Полуавтоматические сварочные аппараты давно перестали быть технической новинкой. Они перекочевали из профессиональной среды в бытовую. Популярность аппаратов MIG и MAG связана с тем, что для работы с ними требования к навыкам сварщика минимальны. Зная правильные настройки силы тока и скорости подачи проволоки, легко получить качественное соединение.

Полупрофессиональные аппараты стоят недорого в сравнении с профессиональными и доступны для желающих делать ремонт своими руками. Но есть недостаток, который сводит к минимуму использование этих устройств — тяжелый газовый баллон.

Сварочный процесс происходит в защитной среде. В ее качестве применяют инертные газы: аргон, гелий, углекислый газ. Их выбор зависимости от соединяемых металлов. Чаще всего свариваются конструкционные марки сталей. Для них используется углекислота. Она закачивается под давлением 55 атм. в баллон, вес которого составляет больше 60 кг. Поэтому такой вид сварки имеет ряд недостатков:

- Необходимость в периодической заправке баллонов. Заправочные станции находятся не в каждом населенном пункте.

- Низкая мобильность. Для транспортировки баллонов с газом требуется сооружать специальное устройство.

- Раз в несколько лет требуется переосвидетельствование баллона, что несет временные и финансовые затраты.

Производить сварку проволокой без углекислого газа возможно, но качество соединения будет очень низким. При работе на малых токах проволока будет прилипать к поверхности, потому что сварочная дуга будет нестабильна. При большом токе будет происходить разбрызгивание сварочной ванны, и шов будет получаться пористым.

Выход найден: заключить внутри сварочной проволоки для полуавтомата порошковый флюс, который, расплавляясь, будет создавать защитную среду. Такая проволока по своим внешним параметрам не отличается от обычной и подходит для работы с протяжным механизмом аппарата.

Сварка нержавеющих деталей полуавтоматом

Сварка нержавеющих металлов требует особого подхода к чистоте соединяемых кромок и их подготовке к работе. При работе с металлом большой толщины необходимо снимать кромки под углом от 45о до 60о, и зачищать стыки углошлифовальной машиной. Кроме того, с помощью растворителей нужно обезжиривать место сварки, а детали закреплять с зазором 1,5 мм для обеспечения наиболее полного провара по всей толщине металла. Затем необходимо отрегулировать подачу инертного газа или газовой смеси с учётом толщины заготовок.

Предварительные настройки для полуавтомата производятся, исходя из следующих пропорций, а именно:

- при толщине металла менее 1 мм пользуются проволокой 0,6−0.8 мм со скоростью подачи 150 м/час и расходом газа 6−7 л/мин;

- металл толщиной 1,5 мм варят проволокой 0,8−1 мм в диаметре со скоростью движения от 150 до 200 м/ч и подачей защитного газа 6−8 л/мин;

- нержавейку 2 мм соединяют продукцией диаметром 1−1,2 мм, скорость 200−250 м/ч, расход газа от 7 до 9 л/мин;

- для нержавеющей стали 3 мм используют проволоку 1,2−1,4 мм, со скоростью 250−300 м/ч и с подачей газа от 9 до 11 л/мин;

- для деталей более 4 мм толщиной необходима проволока 1,4−1,6 мм при движении выше 300 м/ч, а газ подают с расходом более 11 л/мин.

Напряжение дуги зависит от её длины и выставляется от 19 В до 30 В с экспериментальным подбором, так же как и вылет электрода. На ряде высококлассных инверторов MIG/MAG существует режим регулировки индуктивности, от которой зависит глубина провара и ширина сварочного шва.

Предварительные настройки носят рекомендательный характер и подбираются индивидуально в зависимости от состава металла, сорта проволоки, газовой смеси и скорости сварки.

После подбора проволоки для сварки полуавтоматом применительно к материалу заготовок, необходимо поместить барабан на вал и вставить проволоку в подающее устройство. Затем отрегулировать скорость движения, которая обычно связана с силой сварочного тока, чем больше скорость, тем больше подаваемое значение. Последним этапом подготовки к работе является регулировка параметров газовой смеси, корректировка напряжения и индуктивности

Важно следовать инструкции по пользованию полуавтоматическим инвертором и соблюдать правила техники безопасности при сварочных работах

Маркировка

Основные требования, регламентирующие все вопросы производства проволоки для сварочных работ, представлены ГОСТом 2246-70. Сегодня изготавливается порядка 80 разновидностей этого вида изделий. И для того, чтобы понять, что собой представляет тот или иной тип продукции, ему присваивается определённая маркировка, помогающая разобраться в составе товара и его характеристиках. В качестве наглядного примера может послужить популярная сварочная проволока св08г2с.

Её расшифровка представлена следующими значениями:

- Сочетание литер «св» указывает на то, что данное изделие относится к сварочной проволоке;

- Комбинация цифр «08» говорит о количестве углерода (в сотых долях), содержащегося в изделии;

- Литера «г» подчёркивает наличие марганца в составе проволоки;

- Цифра «2» — это объём марганца в элементе;

- Литера «с» говорит о наличии в проволоке кремния, но если после буквенного обозначения нет никакой цифры, то это значит, что в изделии его содержится менее 1%, но более 0,5%.

По маркировке, изложенной выше, можно сказать, что представленное изделие является легированной низкоуглеродистой проволокой, в составе которой присутствуют такие присадки, как кремний и марганец.

Лучшая омедненная сварочная проволока

Эстетичный внешний вид имеет омедненная сварочная проволока. Но главным достоинством этого материала является низкое контактное сопротивление. Медное покрытие придает стабильность дуге и снижает разбрызгивание расплавленного металла. Эксперты выбрали две проверенные модели.

ELITECH 0606.010000 0.8мм

Рейтинг: 4.9

Высокими техническими характеристиками обладает российско-китайская проволока ELITECH 0606.010000. Материал получил высокую оценку экспертов за отличный токоподвод. Покрытие нанесено равномерно, оно длительное время защищает стальное волокно от коррозии. В составе содержится минимум вредных примесей, что благоприятно сказывается на безопасности сварщика во время работы. Очень быстро разгорается дуга, швы получаются симметричными и одинаковыми. Омедненная проволока ELITECH 0606.010000 становится победителем нашего рейтинга.

За эффективное и качественное соединение стальных заготовок проволоку хвалят отечественные сварщики. Материал широко применяется как в производственной сфере, так и в домашнем хозяйстве.

- доступная цена;

- качественное покрытие;

- хороший токоподвод;

- минимум вредных примесей.

не обнаружено.

ER70S-6/СВ08Г2С GOLDEN BRIDGE ф-1,0 мм

Рейтинг: 4.8

Доступной ценой привлекает российских сварщиков китайская омедненная проволока ER70S-6/СВ08Г2С GOLDEN BRIDGE. Она соответствует требованиям ГОСТ 2245 и является аналогом популярной отечественной модели СВ08Г2С. Экспертам понравилась намотка, производитель предлагает несколько вариантов упаковки (1 кг, 5 кг и 15 кг). Из достоинств материала специалисты отмечают стабильность геометрических размеров. Слой меди равномерно покрывает стальную нить, благодаря этому сварочный аппарат не забивается пылью во время работы. Проволока становится серебряным призером нашего рейтинга.

Отечественные пользователи довольны низкой ценой, точными размерами и прочным медным покрытием. Но делать качественный шов удается только на мощных полуавтоматах.

Скорость подачи проволоки

От скорости подачи расходного материала в зону расплава зависит и значение силы тока. Величина подачи проволоки является одним из основных изменяемых параметров. Выбирается она после того, как уже установлено напряжение, так как интенсивность плавления напрямую влияет на скорость подачи.

Величина изменяется в зависимости от марки и диаметра используемого материала и после каждого изменения в значениях напряжения. На рынке представлено оборудование с автоматической настройкой параметра. Однако, оно относится к числу дорогостоящих полуавтоматов.

Чтобы оптимизировать настройки полуавтоматической сварки, требуется тонкая корректировка значений. В случае слишком быстрой подачи присадочной проволоки будут образовываться наплывы; медленная подача станет причиной разрывов шва, просадки или волнистости. Хороший валик невозможен без точной балансировки трех параметров: напряжения, силы тока и скорости подачи расходника.

Слишком высокая подача проявляется сразу же после начала работы. С зажженной дугой скорость подачи снижается, но проволока не перестает изгибаться, липнуть к поверхности металла и не успевает плавиться. При этом наблюдается активное продуцирование брызг. Недостаточная подача проявляется в том, что электрод перегорает еще до касания с металлом. При этом наконечник, откуда подается расходный материал, будет забиваться. Таким образом, можно сделать вывод: правильный выбор режима скорости подачи и величины тока при ранее выставленных настройках напряжения является первым шагом к профессиональному росту.

Талица прямой зависимости между регулировками и результатом работы:

Особенности подающих механизмов для алюминиевой сварочной проволоки

Для сварки алюминия всегда применяют защитный газ. Наиболее часто применяется аргон или его смесь с гелием. Отдельным вариантом может быть использование порошковых электродов — они способны сами генерировать защитное газовое облако. Но из-за довольно высокой цены и требовательности к профессионализму сварщика использование таких электродов не всегда уместно.

Для сварки алюминия всегда применяют защитный газ. Наиболее часто применяется аргон или его смесь с гелием. Отдельным вариантом может быть использование порошковых электродов — они способны сами генерировать защитное газовое облако. Но из-за довольно высокой цены и требовательности к профессионализму сварщика использование таких электродов не всегда уместно.

Без защитного газового облака алюминий невозможно качественно сварить или наплавить. Его оксидная пленка загрязняет шов, ее высокая температура плавления приводит к деформации самих соединяемых деталей, к их прожегу.

Без защитного газового облака алюминий невозможно качественно сварить или наплавить. Его оксидная пленка загрязняет шов, ее высокая температура плавления приводит к деформации самих соединяемых деталей, к их прожегу.

К сварочному аппарату при работе с алюминием появляется несколько дополнительных требований:

К сварочному аппарату при работе с алюминием появляется несколько дополнительных требований:

- Подающий кабель не должен быть длиннее 3 метров. Идеальным будет кабель с внутренним каналом, покрытым тефлоном. Это минимизирует риск деформации проволоки и заторов при подаче. Последнее не редкость при использовании для сварки полуавтоматом алюминиевой проволоки диаметром 0.8 мм.

- Использование стандартного наконечника горелки неприемлемо. Нужно заменить его в соответствии с диаметром используемой проволоки — больше ее на 1.5-2 мм. Например, если используется алюминиевая проволока для полуавтомата диаметром 1.0 мм, то диаметр отверстия в наконечнике должен быть около 2.5-3 мм.

- Тормозное устройство бобины с проволокой должно быть надежным и проверенным непосредственно перед началом работ. Оно должно обеспечивать моментальную остановку бобины и не допускать ее самопроизвольные поворот.

- Стандартный для большинства полуавтоматических сварочных аппаратов подающий механизм нужно заменить на специальный для алюминиевой проволоки. Его отличие в большем числе подающих роликов — их четыре. А также в том, что рабочая поверхность каждого из роликов имеет особую канавку. Из-за этого алюминиевая проволока для полуавтомата не сможет деформироваться и застревать.

Помните о необходимости соблюдения рекомендованных для свариваемых типов металла показателей тока и полярности его подключения. В противном случае неизбежен прожег или непровар

Сварочная смесь для полуавтомата

Выбирая смесь для полуавтомата, специалист учитывает такие критерии: тип материала заготовок, диаметр используемой проволоки, оптимальная толщина сварного шва. На практике для выбора смеси достаточно сопоставить приведенные в специальных таблицах данные. Здесь уже подобраны оптимальные варианты составов для работы с конкретными материалами с учетом технологических особенностей процесса.

Опытный сварщик учитывает и сопутствующие эффекты от использования той или другой газовой смеси. К примеру, применение углекислого газа дает возможность снизить разбрызгиваемость. Поэтому их часто выбирают для формирования потолочных швов.

Разновидности проволоки для полуавтоматов

Подбор сварочной проволоки для полуавтоматов следует выполнять под определенный вид соединяемого металла. Использование присадочного расходного материала существенно улучшает качество шва, предотвращает образование пор и неровностей в соединении.

Основные преимущества использования присадки при выполнении сварочных работ представлены:

- ускорением процесса сварки;

- удобством использование в промышленной сфере;

- существенным снижением вероятности появления брака из-за отсутствия покрытия присадки;

- большим выбором расходников, позволяющим подобрать оптимальную присадку для каждого конкретного случая;

- низким уровнем образования шлака при сварке.

Недостатки использование присадочного компонента при сварке:

- необходимость в постоянной защите;

- сложность в хранении больших мотков;

- сложность в подборе оптимального диаметра присадки;

- необходимость постоянно использовать флюс.

Таблица марок проволоки.

Все виды проволоки для сварки, как правило, делятся на:

- Омедненные.

Данный вид проволоки применяется для сварки углеродистых и низколегированных стальных деталей. Омедненные стальные присадочные компоненты обеспечивают качественный шов и характеризуются низким коэффициентом разбрызгивания металла. - Порошковые.

Присадочные компоненты таких марок выполнены в виде полой трубки из малоуглеродистой стали. Внутри емкости размещается раскислители и шлакообразующие вещества, обеспечивающие комфортное использование полуавтоматической сварки без защитного газа. Порошковые присадочные проволоки помогают существенно уменьшить образование шлака и сократить время на обработку сварного шва. - Сплошного сечения.

Данный вид проволоки отличается от обычной, тем, что из нее делают сварочные электроды. - Неомедненные.

Присадки такого вида применяются, прежде всего, для работы с изделиями из низкоуглеродистой стали. - Активированные.

Присадки из порошка, применяемые во время проведения сварочных работ в атмосфере углекислого газа. - Газосварочные.

Для работы с углеродистыми и низкоуглеродистыми сортами стали лучше всего использовать газосварочные присадочные компоненты. - Алюминиевые.

Один из немногих видов проволок, подходящих для сваривания алюминиевых деталей. Во время работы с алюминиевой присадкой отмечается низкая пористость сварных швов. Подобные присадки активно применяются в судостроительной и молочной промышленности. - Из нержавеющей стали.

Присадочный компонент позволяет сваривать изделия из нержавеющей стали и предотвратить коррозию полученного шва. - Флюсовые.

Данные тип присадочной проволоки широко используется для соединения среднеуглеродистых, низкоуглеродистых и углеродистых сортов стали. Благодаря наличию встроенного флюса подобные присадки можно использовать при сварке без защитного газа. - Легированные.

Один из лучших компонентов, позволяющий проводить сварочные работы в любых газовых смесях и с любыми видами металлов.

Маркировка

Сварочная проволока для аппарата полуавтомата существует в большом количестве вариаций (свыше 70), но в широком использовании находятся всего несколько из них. Остальные же по большей части являются узкоспециальными и могут применяться в определенной отрасли промышленности, например, атомной или машиностроительной.

По обозначению можно легко определить состав материала, а также процентное соотношение основных элементов сплава:

Маркировка изделия

Из рисунка становится понятно, какое назначение у проволоки. Это может быть либо СВ (для сварки) либо НП (наплавочная). Содержание углерода показывает процентное содержание этого элемента в составе присадки. Содержание легирующих элементов позволяет определить не только наименование, но также содержание элемента в процентах. Если количество столь мало, что не превышает 1%, то число не входит в обозначение.

Полезные советы при выборе сварочной проволоки

Чтобы сварка полуавтоматом гарантировала качественный результат, и работу не пришлось переделывать несколько раз, нужно ответственно подойти к выбору проволоки.

Неверно подобранный химический состав, как правило, становится причиной разницы в температурах плавления. Проволока, плавящаяся позже поверхности металла, не может организовать качественный шов. Приобретая сварочную проволоку для полуавтоматов, учитывайте:

- Назначение. Производители размещают на упаковках предписания, для каких металлов лучше использовать ту или иную марку. К этим рекомендациям прислушиваться необходимо.

- Диаметр. Этот показатель зависит от толщины свариваемых деталей.

упаковка проволоки для полуавтомата

- Количество в упаковке. Расходный материал продается в катушках по 1 кг, 5 кг (для полуавтоматов, применяемых в быту); 15 кг, 18 кг (для профессиональных сварочных устройств).

- Температуру плавления. Должна быть ниже температуры плавления детали.

- Внешний вид. Поверхность изделия должна быть чистая, не иметь налета ржавчины, пятен краски или машинного масла.

[Всего: 0 Средний: 0/5]

Какой защитный газ используют

При работе на полуавтомате с алюминием рекомендуют использовать аргон или смесь аргона с гелием. Последнюю смесь применяют для заготовок с большим сечением.

Аргон создаёт защитный слой, который ослабляет воздействие атмосферного воздуха, следовательно, на шве будет меньше различных окисей.

Использование газа замедляет рабочий процесс, зато результат – высокое качество полученного шва.

Можно ли варить алюминий полуавтоматом без защитного газа

Иногда алюминий варят без газа, но чтобы вокруг металла была защитная среда, используют порошковую проволоку. Её испарения защищают металл от образования окисей.