Как подготовить заготовки к сварке взрывом?

Сварка взрывом подразумевает проведение определенных подготовительных работ, к которым следует отнести следующие процессы:

- предварительно подготавливают фундамент, на котором будет располагаться неподвижная заготовка;

- элементы, которые нужно соединить друг с другом;

- сам взрывчатый элемент;

- детонатор;

- между заготовками придется соблюдать определенное расстояние и угол относительно друг друга.

Стоит отметить, что сваривать можно как небольшие, так и довольно габаритные конструкции, например, многослойные, армированные, цилиндрические и так далее.

При промышленных сварных работах обычно пользуются основанием, которое изготавливается из материалов, подлежащих восстановлению в кратчайшее время — это песок, дробь, металлический шлак и так далее.

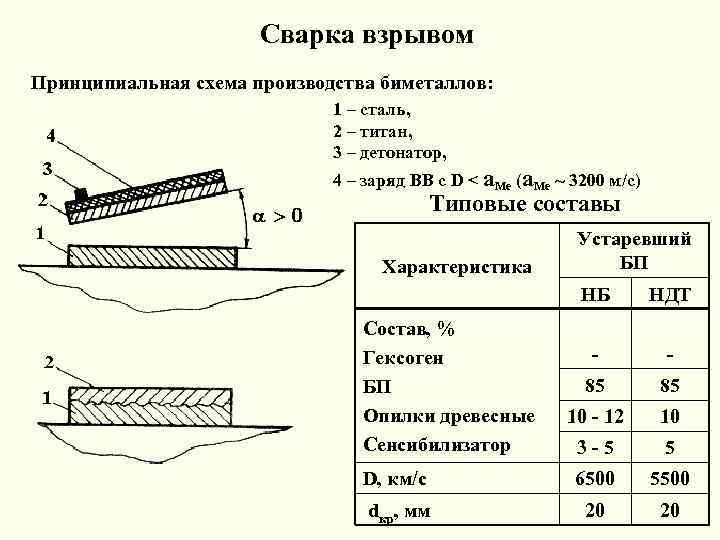

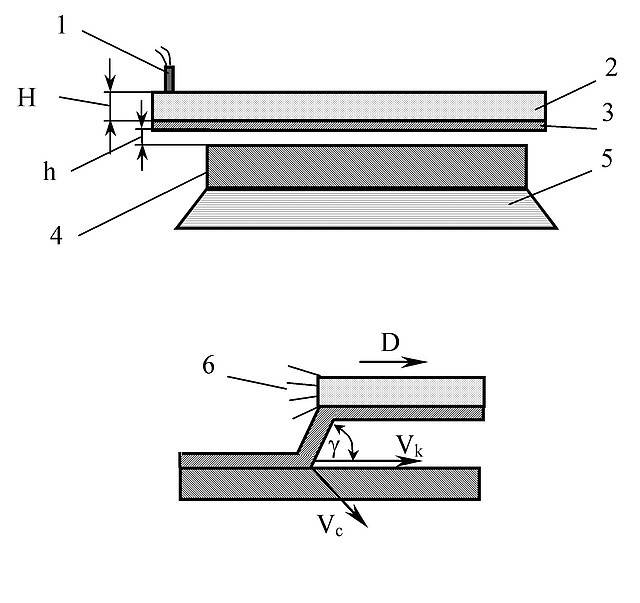

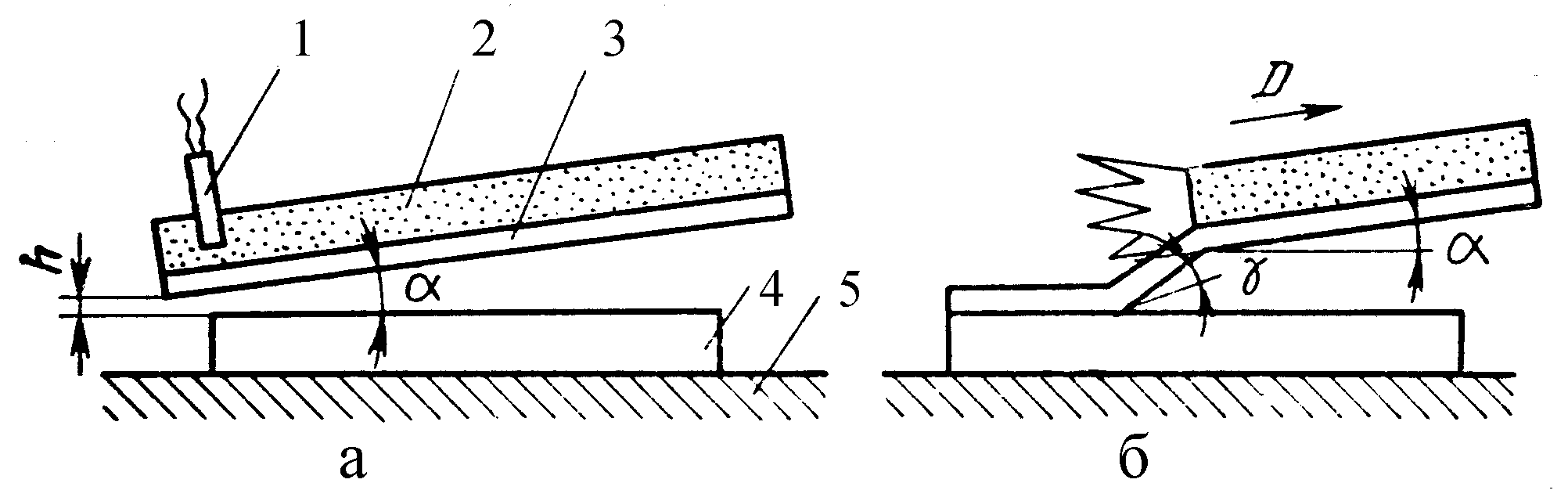

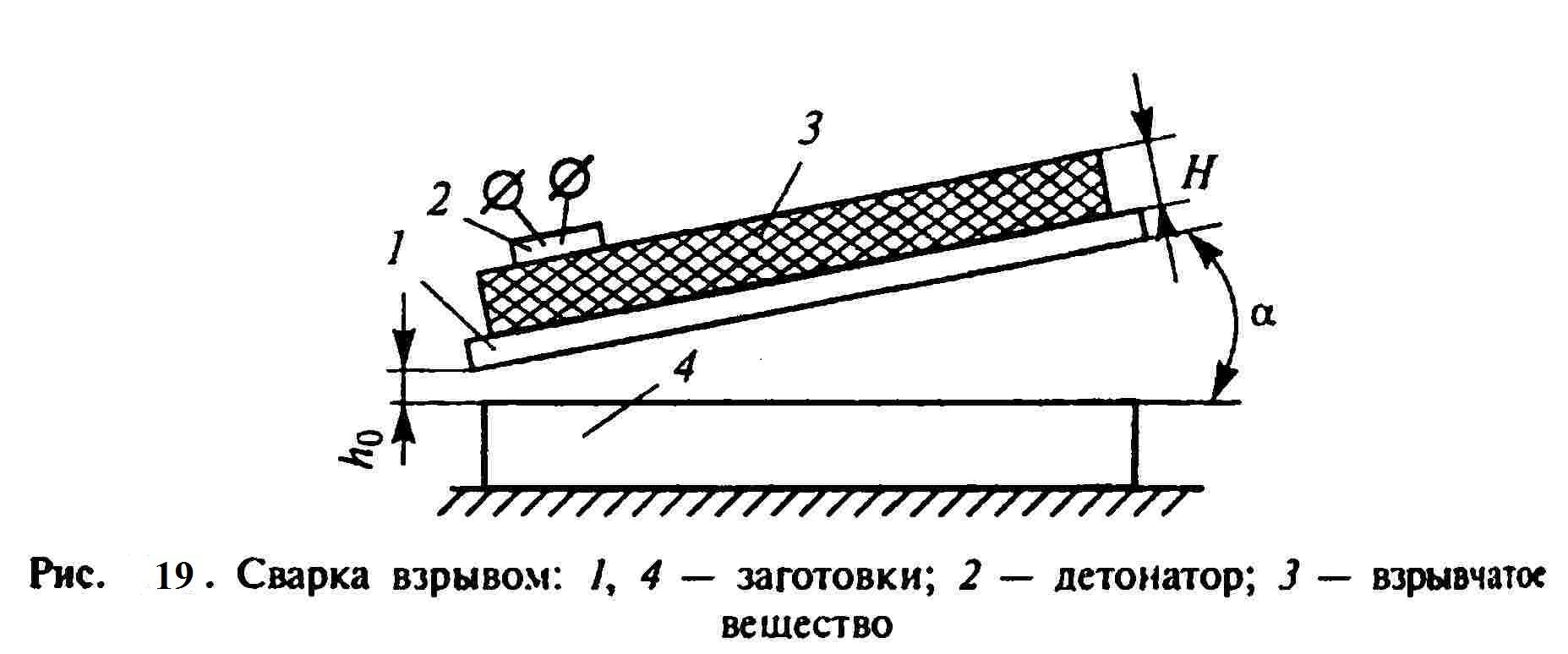

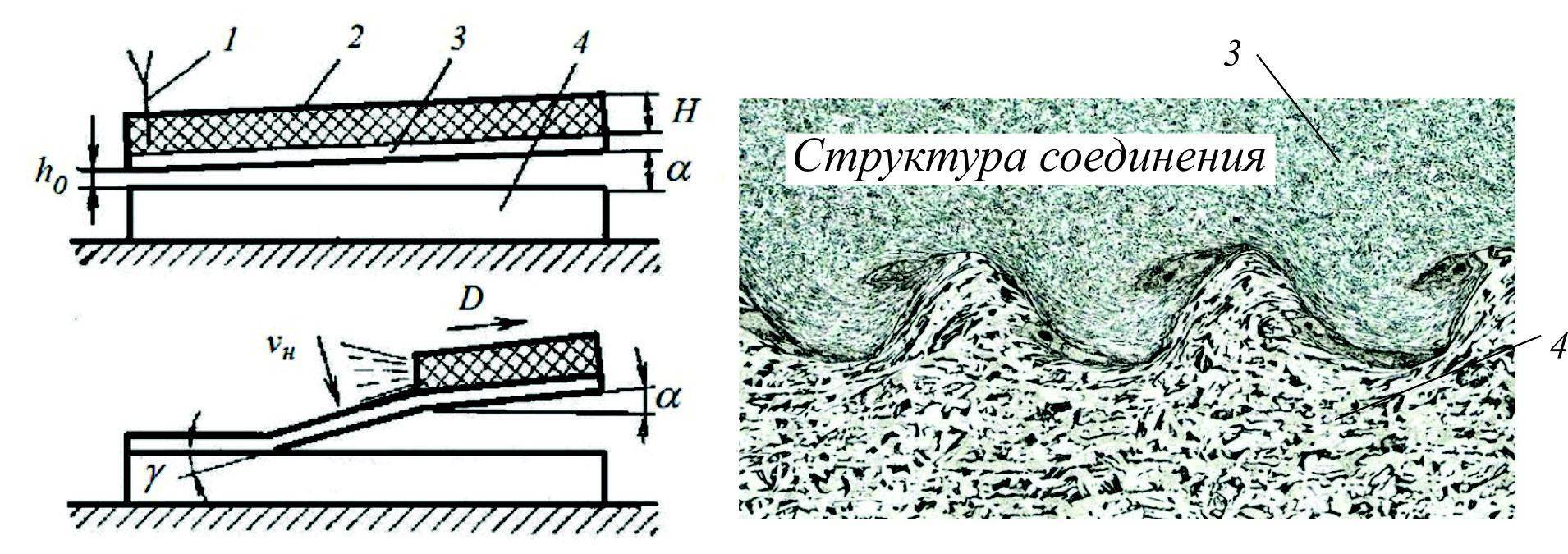

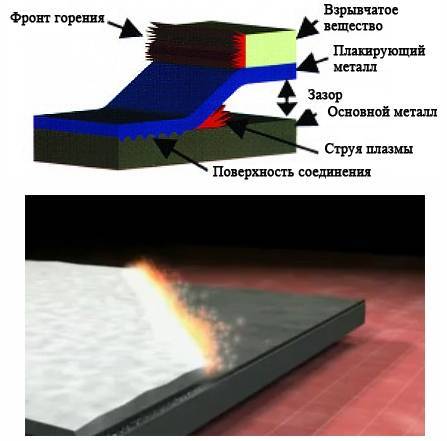

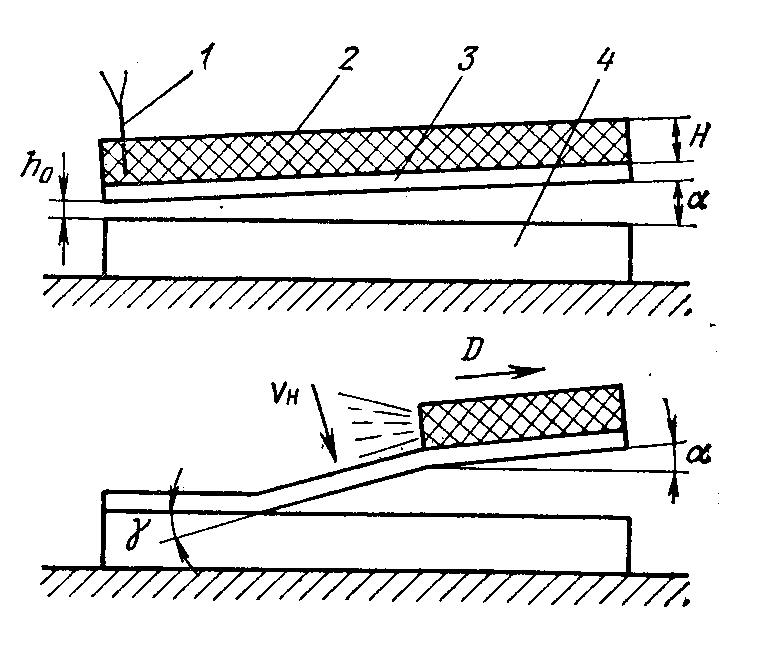

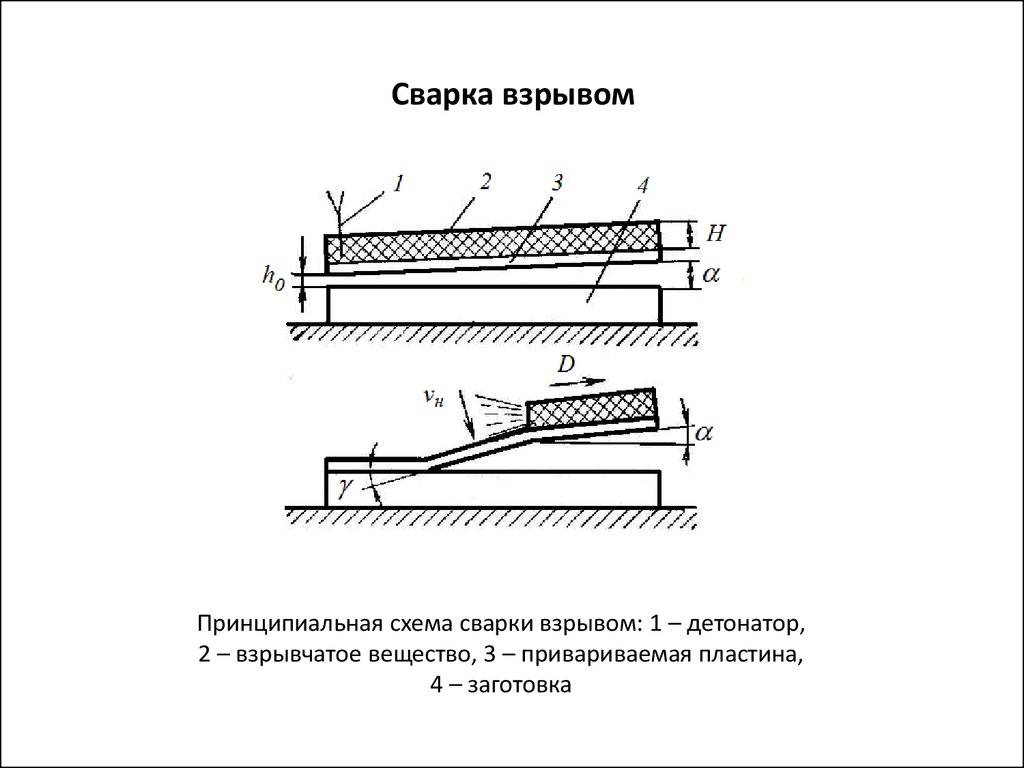

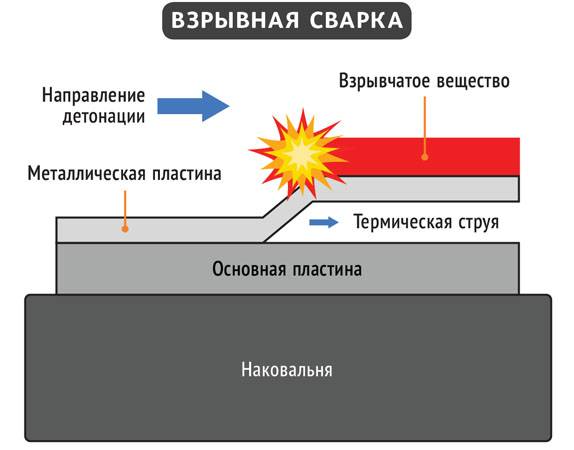

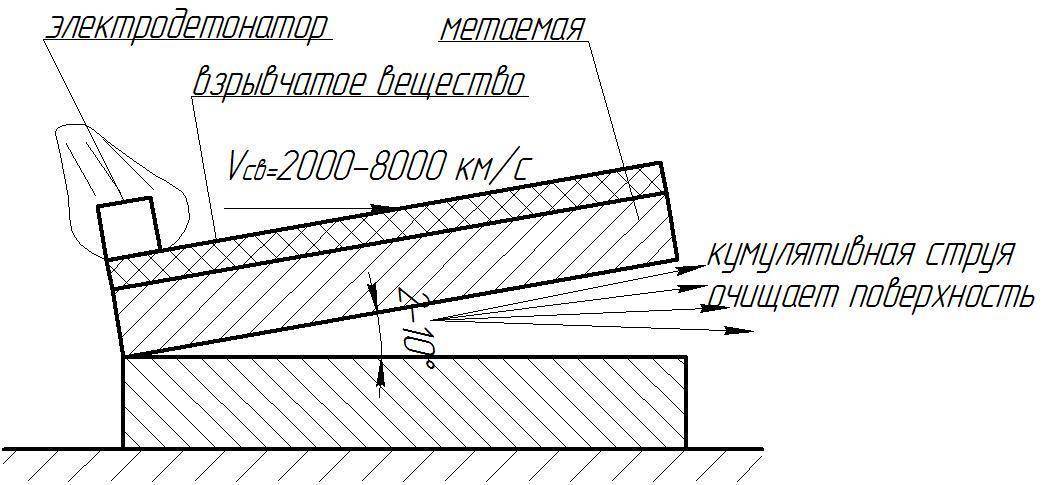

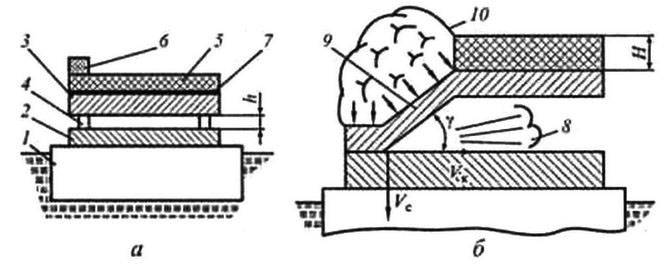

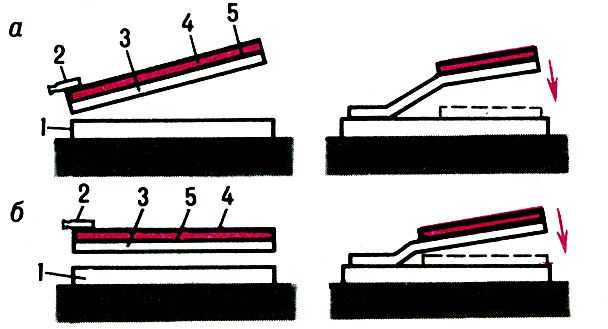

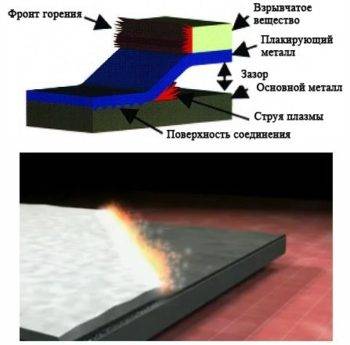

Деталь, которая будет двигаться к закрепленной заготовке на высокой скорости, устанавливается под углом порядка 3–10° и с небольшим зазором, который должен составлять порядка 2–10 мм. На торцевую часть укладывается взрывчатка, подключенная к детонатору

Очень важно следить за тем, чтобы взрывчатое вещество было распределено по кромке максимально равномерно. Это позволит избежать изгибов или смещений при формировании шва. Как правило, в данном случае берут гексоген, тол, тротил или иные взрывчатые вещества

Как правило, в данном случае берут гексоген, тол, тротил или иные взрывчатые вещества.

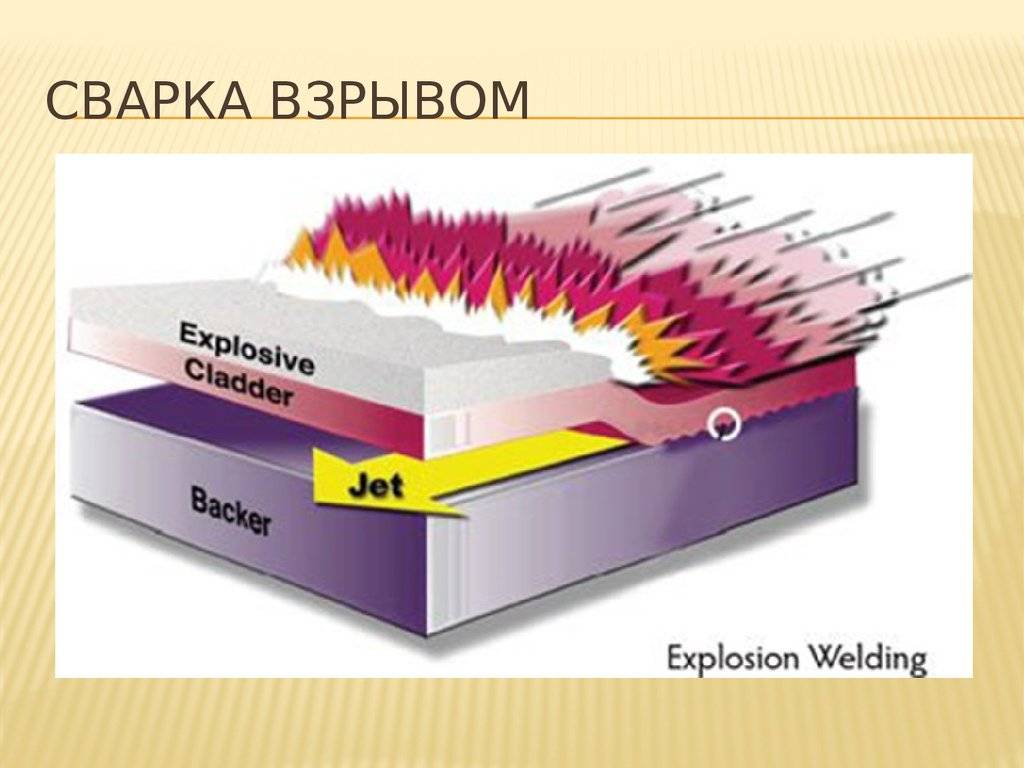

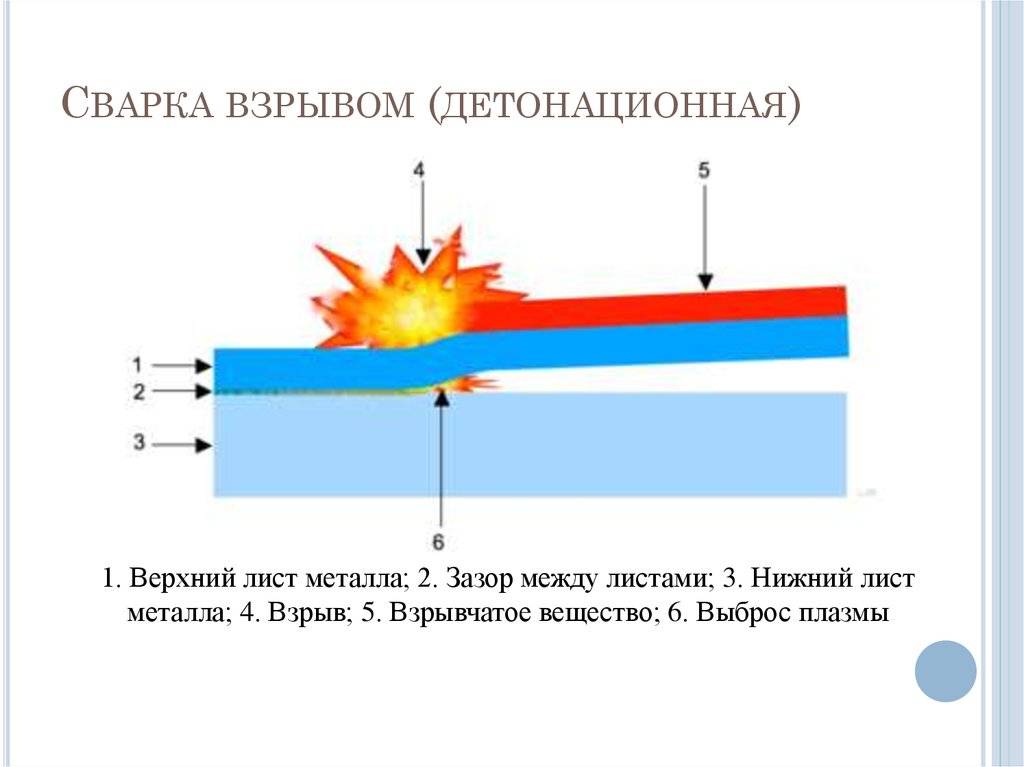

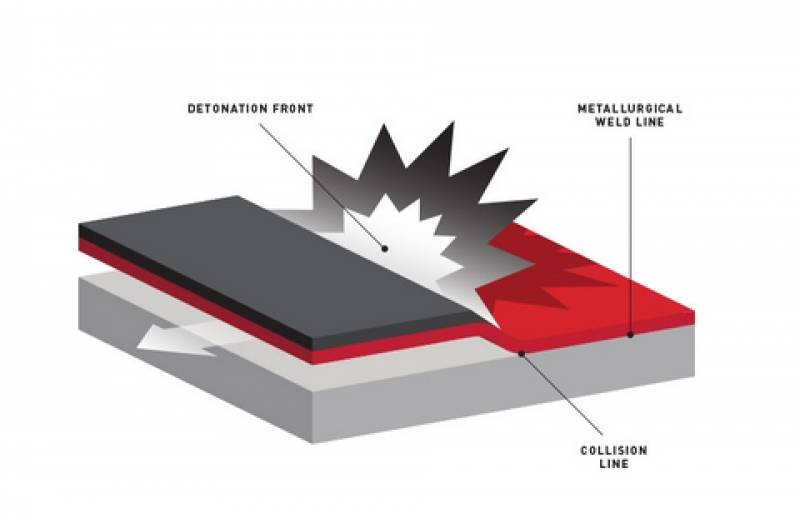

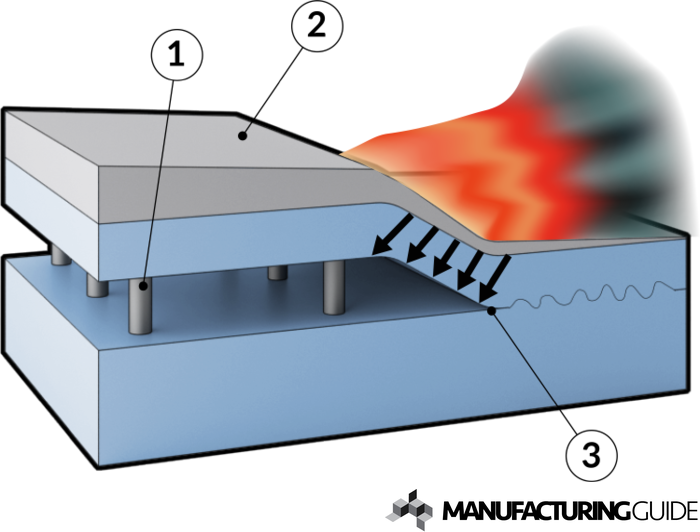

Отдельное внимание следует уделить установке детонатора, который, как правило, делается из довольно плотного картона. После его активации начинает распространяться взрывная волна, скорость перемещения которой составляет порядка 2000–10000 метров в секунду. Она будет оказывать непосредственное воздействие на заготовки и передавать им максимальное количество своей энергии, подвижная деталь приближается к зафиксированной, причем на кромках создается довольно сильное давление

Она будет оказывать непосредственное воздействие на заготовки и передавать им максимальное количество своей энергии, подвижная деталь приближается к зафиксированной, причем на кромках создается довольно сильное давление

В результате происходит формирование сварного соединения и соответствующего шва.

Очень важно правильно хранить взрывчатые вещества, которые используются при непосредственной сварке: они нуждаются в определенных показателях температуры и влажности

Подготовка к работе

Перед процессом необходимо запастись следующим:

- взрывчатое вещество;

- детонатор;

- металлические детали для соединения;

- крепкая опора или фундамент для фиксации неподвижной детали.

Конечно, подготовка будет зависеть от конкретной сварочной задачи. Обычно задачи следующие:

- соединение деталей цилиндрической формы;

- соединение деталей с крупными габаритами;

- соединение сложных заготовок со сложной композицией металлов.

Сварка металлов взрывом.

Сварка металлов взрывом.

Выполнение работ практически одинаковое при соединении любых видов металлических форм:

- Прежде всего готовится основание для фиксации неподвижной делали. Обычно это плита массивных размеров из металла, железобетона или даже песка. После процесса она часто деформируется и приходит в негодность, эта проблема не относится только к металлическому основанию.

- Вторая свариваемая деталь, которая должна быть подвижной, должна находится по отношению к первой под острым углом в 3 — 10°. Расстояние между деталями не должно превышать 2 – 5 мм.

- Взрывчатое вещество размещается на поверхности подвижной заготовки. На данном этапе главное – расположить взрывчатку равномерно, это ключевой фактор качества соединения, который уменьшает риск смещений или деформации самой взрываемой заготовки.

- Гексоген, аммонал и многие другие виды взрывчатых веществ можно применять для такого рода сварочных работ, марок и разновидностей очень много.

- Размещение взрывчатки на поверхности проводят с помощью специального контейнера, который является картонной коробкой без крышки и с отверстиями на дне. Отверстия нужны для максимально плотного контакта взрывчатки с поверхностью заготовки.

- Последним размещается детонатор, после чего можно начинать взрыв. Он происходит после активации взрывчатки с формированием взрывной волны с огромной скоростью. Скорость зависит от сорта взрывчатки и ее состояния: плотности, влажности, времени хранения и т.д.

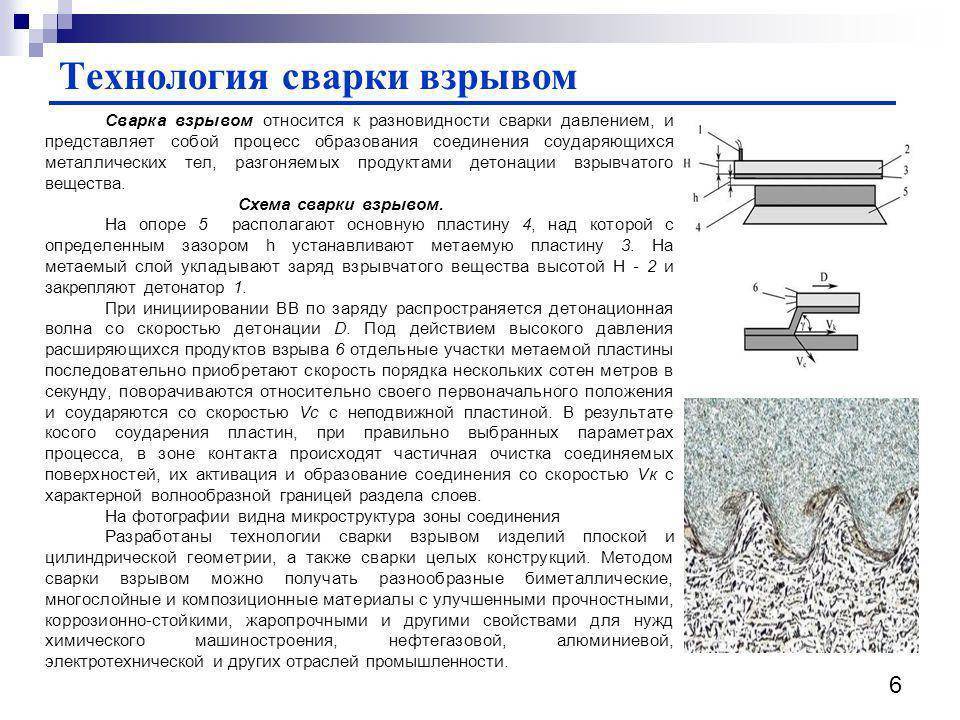

Технология сварки взрывом

Необходимо учесть, что рассматриваемая технология отличается неограниченным количеством свойств. Примером назовем такие моменты:

- Для совершения соединения необходимо только несколько мгновений. За счёт сильного воздействия механики создается качественное соединение, которое сможет выдерживать серьезное влияние механики.

- Рассматриваемая технология не уменьшает размеры соединяемых заготовок. Если необходимо провести плавку больших изделий, то обыкновенная технология, которая связана с применением обыкновенного преобразователя напряжения, не подойдет. Большей работоспособностью отличается собственно рассматриваемый метод.

- Спецификой технологии также можно назвать то, что она применяется для сцепления самых разных по химическому составу материалы.

- После использования сварки методом взрыва нужно не забывать про то, что при повторном подогреве зоны соединения может возникнет активная диффузия.

- При влиянии большой температуры свойства шва могут в течении определенного времени бездна. При этом показатель надежности и прочности значительно снизиться.

При соединении стали и титана может использоваться ванадий и ниобий в качестве прослойки. В другом случае в течении определенного времени место соединения не удержит сильное влияние механики.

Необходимо помнить о технике безопасности. Взрывная волна несет с собой опасность для самого исполнителя и находящихся вокруг. При разрабатывании рассматриваемого метода уделили довольно достаточно внимания технике безопасности. Ее характерностями назовем такие моменты:

Полигоны обязаны быть размещены вдалеке от жилых объектов и пунктов проживания. Связывают это с тем, что взрывная волна может привести к повреждению строений.

Площадка для работы очень часто создается при использовании песка. Рекомендованная толщина подушки из песка составляет 1 метр. Если расчетная сила влияния составляет 200 килограмм, то проходит особенная приготовление площадки.

Во время обработки маленьких изделий и использовании заряда с влиянием 20 килограмм применяется взрывная камера. Аналогичная конструкция можно расположить на предприятии или в специализированном помещении. Рекомендованная толщина стенок составляет 25 см. Во время изготовления аналогичной конструкции используются материалы, которые могут держать подобного рода влияние.

Оператор должен применять специализированную одежду и средства индивидуальной защиты

Большое внимание уделяют безопасности против пожара, так как взрыв может привести к возникновению очага загорания.

Необходимо учесть, что технология может проходит исключительно лицами, которые получили подходящее разрешение.

Преимущества и недостатки сварки взрывом

Как у любой сварки данному методу присущи положительные моменты и, естественно, существуют недостатки. К достоинствам этого типа технологии относятся:

- высокая скорость процесса сварки;

- широкие возможности качественного соединения биметалла;

- способность плавить особые металлические элементы;

- возможность создания ровного участка заготовок со сложной конфигурацией углов. Например, заготовки с изгибом;

- создание изделий для ковки и штамповки;

Качественная сварка детали

Сварка взрывом хоть и сложный технологический процесс, но удобный во всех отношениях.

К отрицательным факторам относятся:

- плохая безопасность объекта при воздействии детонации взрывной волны;

- для проведения работ необходимо пройти специальное обучение и получить допуск;

- для проведения работ этого уровня наличие защитных камер обязательно. В них закладывается взрывчатое вещество;

- к недостаткам можно с большой долей вероятности отнести отсутствие автоматических и механических условий ведения процесса.

Рассматривая отрицательные факторы данного типа технологий можно констатировать, что положительных моментов гораздо больше, нежели отрицательных.

Режимы и процесс сварки

Не существует сегодня точных режимов и расчётов. Они пока не приняты. Сварка взрывом – это скорее метод экспериментальный, нежели точный.

Не спроектирован и отсутствует сегодня научно разработанный процесс. Поэтому метод, о котором идёт речь, весьма затруднительно предугадать детально поведение взрывной волны и металла.

Схема сварки взрывом определяется исходя из предполагаемых элементов. В каждом случае отдельно.

Впрочем, существуют специально рассчитанные режимы, но они носят всего лишь рекомендательный характер.

Способы сварки взрывом

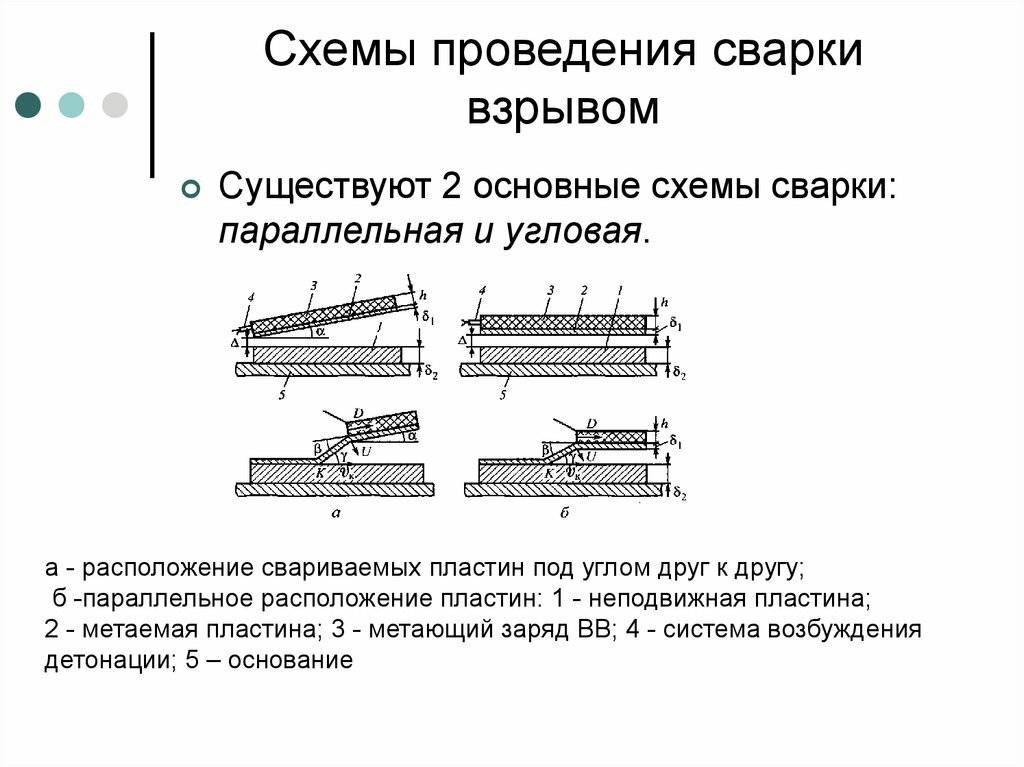

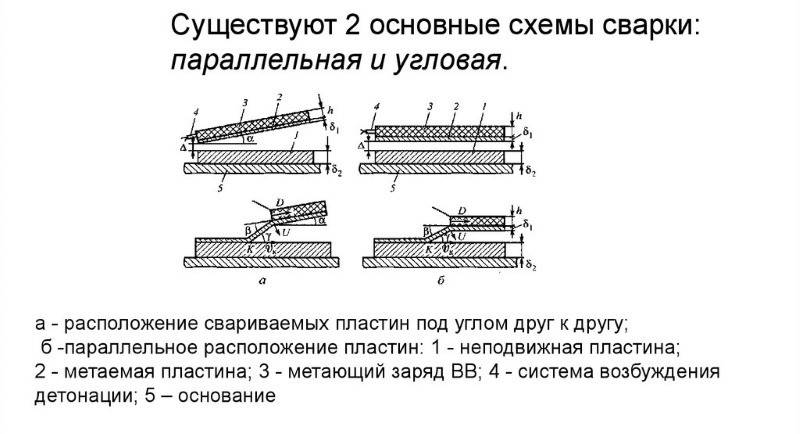

Существуют два наиболее распространённых способа, когда используется сварка взрывом.

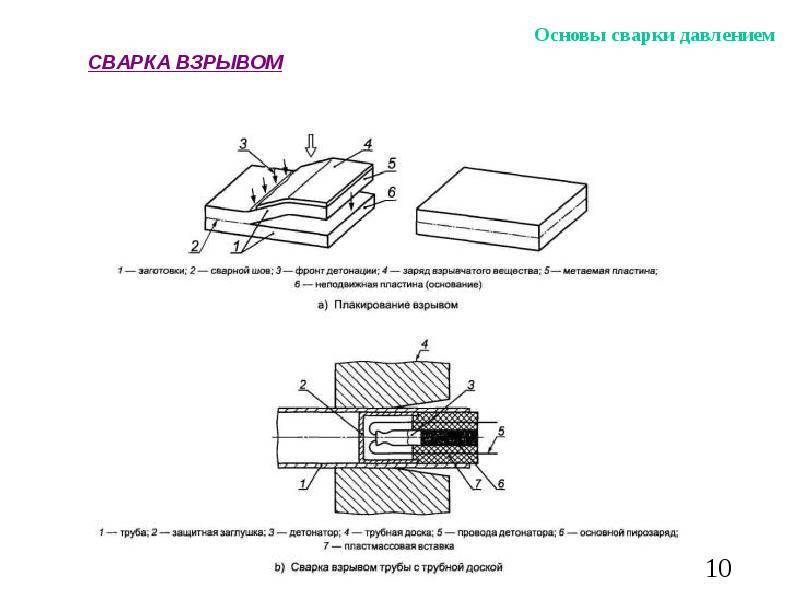

Распространённый способ – это изготовление биметаллических заготовок. Процесс заключается в следующем.

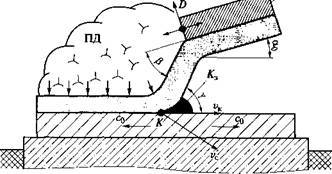

Основная плита помещается на опорный фундамент. Металлический лист, который предполагается перемещать, устанавливают под углом 3-10 относительно поверхности плиты.

По её длине устанавливается взрывчатка и равномерно распределяется. Далее проводится монтаж детонатора. Движение листа происходит после контролируемого взрыва.

Он перемещается за доли секунды ко второму. В результате столкновения большой силы получается соединение.

Метод соединения труб по стыку. В этом случае также используется сварка взрывом. Особенность процесса заключается в использовании телескопических стыков.

По стыку закладывают ВВ (взрывчатое вещество) в виде кольцеобразной полосы.

Чтобы предупредить деформацию самой трубы при взрыве в неё вводят сердечники. Они противостоят процессу деформации.

Схема сварки взрывом

Какое оборудование необходимо?

В этом вопросе всё предельно ясно. Для проведения работ необходимы три составляющие. Это:

- Поверхности, которые необходимо соединить.

- ВВ (взрывчатое вещество).

- Детонатор, используемый для провокации взрыва.

Но это ещё не всё. Существуют другие условия, которые необходимы для взрывного метода соединения разнородных тел. Необходимо помнить, что ГОСТ сварки взрывом 260184 регламентирует термины и определения основных понятий.

Для проведения работ, кроме трёх составляющих, нужно подготовить: полигон, площадку и взрывную камеру.

Воздействие начального состояния свариваемых материалов

Исходное состояние изделий в большинстве случаев отражается на качестве соединения. На состояние шва может отражаться:

- Наличие или отсутствие загрязнений. По мимо этого, коррозия на поверхности может значительно уменьшить качество соединения.

- Степень проявления микронеровностей. Если поверхность отличается сильной волнистостью, то необходимо провести ее подготовительное разравнивание.

- Вид соединяемых металлов. Если понадобится можно провести соединение легированных сплавов и углеродистых сталей, цветных металлов.

Шов сварки при сварке взрывом

Рассматриваемый способ сварки отличается тем, что готовить поверхность к отделке не надо. Благодаря этому значительно упрощается процесс и уменьшаются затраты.

Технология сварки взрывом

Требования к свариваемым материалам

Ка уже отмечалось, сварка взрывом позволяет сваривать почти любые разнородные

материалы и сплавы. Количество возможных композиций исчисляется несколькими

сотнями. Но при сварке материалов с пониженной пластичностью, таких как молибден,

вольфрам, закалённые стали, при

сварке чугуна и сварке высокопрочных сталей могут возникать определённые

трудности.

Для легкоплавких и пластичных металлов, например, для

сварки свинца, олова или сварке

алюминия требуется минимальное количество энергии и необходима защита поверхности

от воздействия взрывчатого вещества.

Достаточно сложно получить сваркой взрывом такие композиции, как сталь-алюминий

и сталь-титан. Сваривание этих металлов происходит на умеренных режимах и при

сварке толстых листов применяют специальные промежуточные прослойки из материалов,

не образующих хрупкие соединения со сварными деталями.

Твёрдость свариваемых материалов оказывает сильно влияние на прочность соединения

структуру шва. Для успешной сварки закалённых сталей с алюминием и титаном необходим

специальный технологический приём, суть которого состоит в том, чтобы месте

контакта создать давление, намного превышающее прочность соединяемых материалов.

Подготовка к сварке

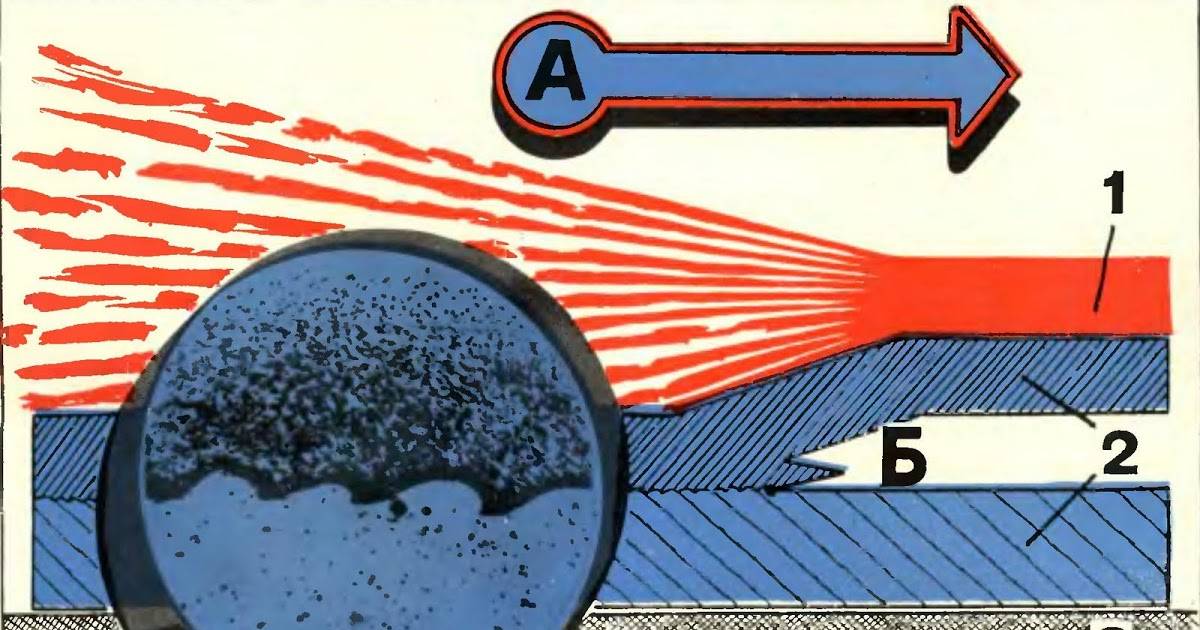

Перед сваркой взрывом поверхности соединяемых изделий должны быть очищены от

загрязнений (масляных плёнок, краски, ржавчины и других), потому что при скоростях

детонации 2000-2500м/с с поверхностей удаляются только плёнки, толщиной доя

12мкм. Результаты, полученные на практике, показали, что поверхности необходимо

зачистить до зеркально блеска, или же протравить и обезжирить.

Кроме того, свариваемые поверхности не должны иметь дефектов (пор, раковин,

различных инородных включений), иначе, при сварке возможно разрушение. Также

практические данные говорят о том, что прогиб исходных заготовок не должен быть

более 5-10мм на погонный метр. Несоблюдение этого требования может повлечь такой

дефект,

как непровар сварного соединения.

Выбор режимов сварки

Так как процесс сварки взрывом довольно специфичен, универсального режима для

данного вида сварки не существует. Исходя из этого, параметры режимы сварки

выбирают экспериментально, исходя из каждого конкретного случая.

Минимальную скорость метания можно определить по формуле:

Vmin=1,14*(НV/р)0,5, где НV – твердость по Виккерсу, а р – плотность

материала.

Скорость точки контакта влияет на продолжительность протекания процессов деформации

в области соударения, поэтому, для получения качественного сварного соединения

необходимо выдерживать её в определённом диапазоне. На практике наилучшие результаты

получаются при vк=0,4-0,6м/с. Скорость точки контакта зависит от скорости детонации,

которую можно регулировать, применяя различные взрывчатые вещества.

Наибольшая скорость метаемой пластины получается на расстоянии L=g, где g –

относительное удлинение, в %. На практике сварочный зазор выдерживают в интервале

L=(1-2) g.

Минимальную энергию пластической деформации, необходимую для образования сварного

соединения, можно рассчитать по формуле:

W=0,606+0,184 ln (НВ/ g), где НВ – твёрдость по Бринеллю, g – относительное

удлинение, %.

Характеристика взрывчатых веществ для сварки взрывом

Наиболее распространённые взрывчатые вещества, применяемые для сварки взрывом

и их характеристики, представлены в таблице:

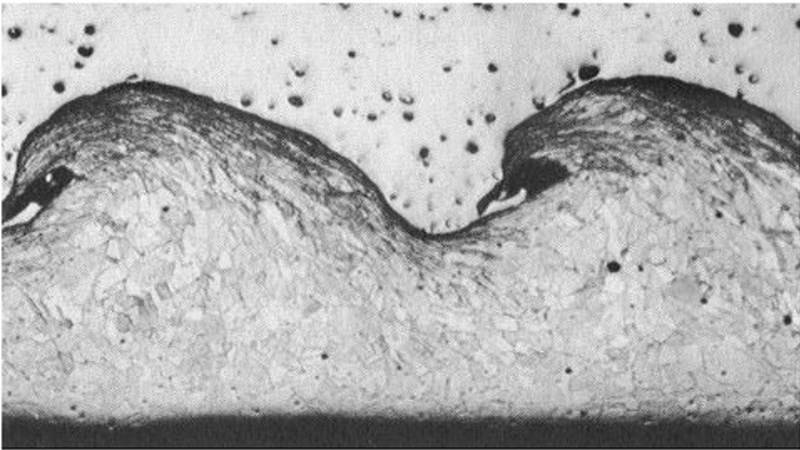

Особенности микронеоднородности сварных соединений

Физическая и химическая микронеоднородность, являющаяся общей чертой всех сварных соединений из-за местного приложения энергии при сварке взрывом разделяется на 10 основных видов, обусловленных характером и параметрами этого процесса, свойствами и сочетаниями соединяемых материалов.

Физическая микронеоднородность:

не обнаруживающиеся средствами оптической металлографии участки границы раздела металлов с низкой, доходящей до 0 прочностью, образующиеся при недостаточных величинах ϑc и W, видимо, вследствие недостаточного развития пластической деформации, обеспечивающей создание только физического контакта;участки мартенситнои структуры на границе раздела углеродистой и легированной стали, иногда образующиеся из-за чрезмерного локального выделения тепла пластической деформации при развитии се неравномерности по профилю волн и быстрого отвода тепла в прилежащий холодный металл (рис. 12);

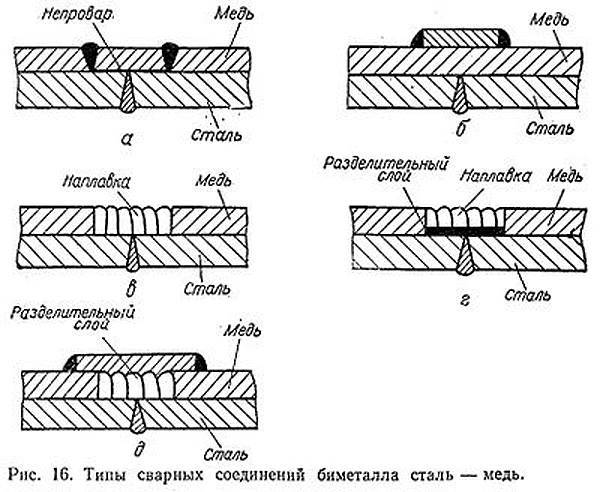

Химическая микронеоднородность:локальные участки оплавленного металла трех видов, образующиеся в соединениях разнородных металлов со свойствами, обусловленными их сочетаниями:состоящие из твердых растворов, обладающих непрерывной взаимной растворимостью, практически не влияющие (а иногда и повышающие) на прочность соединений, если они не содержат кристаллизационных дефектов; состоящие из интерметаллических соединений и эвтектик в композициях с ограниченной растворимостью (например, титан — сталь), практически не участвующие в работе соединений и линейно снижающие их прочность с ростом относительной протяженности (рис. 16);

состоящие из мелкодиспергированных частиц обоих сваренных металлов в композициях, не взаимодействующих в равновесном состоянии (например, серебро — сталь), (см. рис. 15); примыкающие к границе раздела металлов слои с однофазной структурой в соединениях двухфазных сплавов с второй фазой, упрочняющей границы твердого раствора; при этом вторая фаза скапливается на внешних границах однофазных слоев. Механизм образования этой неоднородности требует специального изучения.

В заключение необходимо отметить отсутствие на границах раздела разнородных металлов диффузионных зон или перемешивания (в соединениях без оплавленных участков), не обнаруживаемых электронной микроскопией и локальным рентгеноспектральным анализом, что позволяет с помощью сварки взрывом получать прочные соединения между разнородными металлами и сплавами.

Преимущества и недостатки сварки трением

Преимущества

1. Высокое качество соединения. В месте стыка отсутствуют многие дефекты, присущие сварным швам, полученным при помощи других видов сварки. К примеру, в месте соединения исключается образование газовых пор и сварных трещин, различных неметаллических включений и других дефектов.

2. Постоянство механических свойств. Как правило, механические свойства основного металла, места стыка и зоны возле него практические одинаковые из-за равномерной структуры металла.

3. Высокая производительность метода. Весь цикл сварки занимает от нескольких секунд до нескольких минут, в зависимости от размеров свариваемых деталей.

4. Подготовка к сварке занимает меньше времени. Из-за того, что нет необходимости удалять оксидные плёнки с соединяемых поверхностей и зачищать их, это существенно экономит время подготовки.

5. Не требуется дополнительных присадочных материалов, как для многих других видов сварки.

6. Не требуется дополнительных операций после сварки, таких как отпуск, отжиг, проковка и др.

7. Снижаются затраты на последующую механическую обработку после сварки.

8. Отсутствуют сварочные поводки и низкая степень деформации после окончания сварки.

9. Большая номенклатура свариваемых материалов. Сварка трением позволяет сваривать многие материалы, как между собой, так и в различных их сочетаниях.

10. Высокий коэффициент использования металла (КИМ). У альтернативных методов получения заготовок (отливки, поковки и др.) КИМ значительно ниже.

11. Меньшая степень вредности. При сварке трением отсутствует яркий слепящий свет, как при дуговой сварке, нет выделения вредных газов, отсутствуют брызги расплавленного металла.

12. Лёгкая возможность автоматизации. Достигаться она может установкой машин для сварки в автоматические и роторные поточные линии, или, к примеру, применением управляющих компьютеров, работающих по программам.

13. Экологичность процесса. Для сварки не требуется защитных газовых сред, флюсов или покрытий, из-за этого нет выделения вредных веществ в воздушную среду.

14. Низкая энергоёмкость. По сравнению с обычной дуговой сварки энергоёмкость снижена в 10 раз.

Недостатки

1. Низкая универсальность процесса и относительно небольшая номенклатура свариваемых деталей.

2. Габариты свариваемых деталей ограничены. В случае с круглыми деталями, при сварке которых одна неподвижно закреплена, а вторая вращается вокруг своей оси (ротационная сварка), экономически нецелесообразно сваривать заготовки, диаметром более 150мм.

3. Дорогое и громоздкое оборудование для сварки трением.

4. Возможно искажение волокон в зоне сварки, если сварное соединение в процессе эксплуатации подвергается высоким динамическим нагрузкам.

5. Отсутствие мобильности. Невозможно применить данный вид сварки в “полевых условиях” и различных монтажных работах, так как сварочное оборудование для сварки трением является стационарным, а не мобильным.

Преимущества и недостатки

Хотя сварка взрывом не везде применима, она требует определенных условий, технология использования энергии детонации для соединения металлов имеет ряд преимуществ:

- Это единственный метод, позволяющий получать соединение металлов с различными физическими характеристиками.

- Многокомпонентные материалы сочетают в себе особенности каждого из слоев, можно делать биматериалы с заданными свойствами.

- Высокотемпературное покрытие черных сплавов цветными и жаропрочными металлами приводит к существенной экономии: дорогостоящие заготовки заменяют плакированными.

- Прочность сварного соединения: механическая и термическая обработка деталей не влияет на прочность шва.

- Метод применим для работы деталями сложной конфигурации: можно плакировать изгибающиеся и угловатые поверхности.

- Процесс протекает с огромной скоростью.

Главный минус этого способа соединения неоднородных металлов – низкая управляемость процессом. Образующаяся взрывная волна небезопасна, она распространяется с высоким шумовым эффектом. Это еще не все недостатки:

- с трубами и деталями работают в специально созданных металлических камерах;

- для соединения листовых поверхностей делают опорные железобетонные «подушки» в условиях полигонов;

- при высокотемпературной обработке деталей прочность соединения снижается;

- применение взрывчатых веществ требует безопасности;

- нужны большие временные затраты на подготовительном этапе работ;

- необходимо заниматься подготовкой кадров, специалистов нельзя заменить автоматами.

Выбор электродов

Чтобы надежно приварить изделие, изготовленное из нержавейки, к детали из обычного черного металла, следует учитывать ряд важных нюансов. В первую очередь они касаются выбора присадочной проволоки определенного химического состава. В металле присадочной проволоки, степень легирования которого должна быть выше, чем аналогичный параметр материала свариваемого изделия, обязательно должны содержаться такие элементы, как марганец, никель и иногда хром.

Марки и химический состав высоколегированной сварочной проволоки (нажмите для увеличения)

Важным условием формирования качественного сварного соединения является наличие в составе формируемого шва некоторой доли основного металла. В зависимости от используемой технологии сварки количество основного металла в материале сварного шва может составлять 30–40%.

Разнородные материалы, которые необходимо соединить при помощи сварки, могут отличаться по целому ряду параметров:

- способности образовывать неразъемные соединения (свариваемости);

- теплопроводности;

- механическим характеристикам;

- степени легирования;

- химическому составу.

При этом стальные сплавы, изделия из которых необходимо сварить между собой, могут относиться к одной из следующих категорий:

- углеродистые;

- низколегированные;

- теплоустойчивые;

- легированные;

- отличающиеся высокой степенью легирования – высоколегированные.

Ориентировочный выбор сварочного материала в зависимости от назначения сварочного шва

Основная проблема, с которой связана сварка разнородных сталей (нержавейки и черных металлов), заключается в образовании трещин в сформированном сварном шве. Очень часто, чтобы избежать такой проблемы, для сварки изделий из нержавейки с деталями из черных металлов специалисты используют высоколегированные электроды, позволяющие сформировать сварной шов с высокими прочностными параметрами.

Результат дуговой сварки нержавейки с черной сталью электродом ОЗЛ-6. Швы хоть и темнее, но не поржавели за несколько месяцев

Вообще для сварки изделий из нержавейки с деталями, изготовленными из черных металлов, используют несколько основных типов электродов:

- Э50А – для сталей, отличающихся высокой теплоустойчивостью;

- ОЗЛ-25Б – для стальных сплавов, относящихся к категории жаропрочных;

- НИАТ-5 – для сталей, отличающихся аустенитной внутренней структурой;

- ЦТ-28 – для стальных сплавов, содержащих в своем химическом составе значительную долю никеля.

Общие сведения

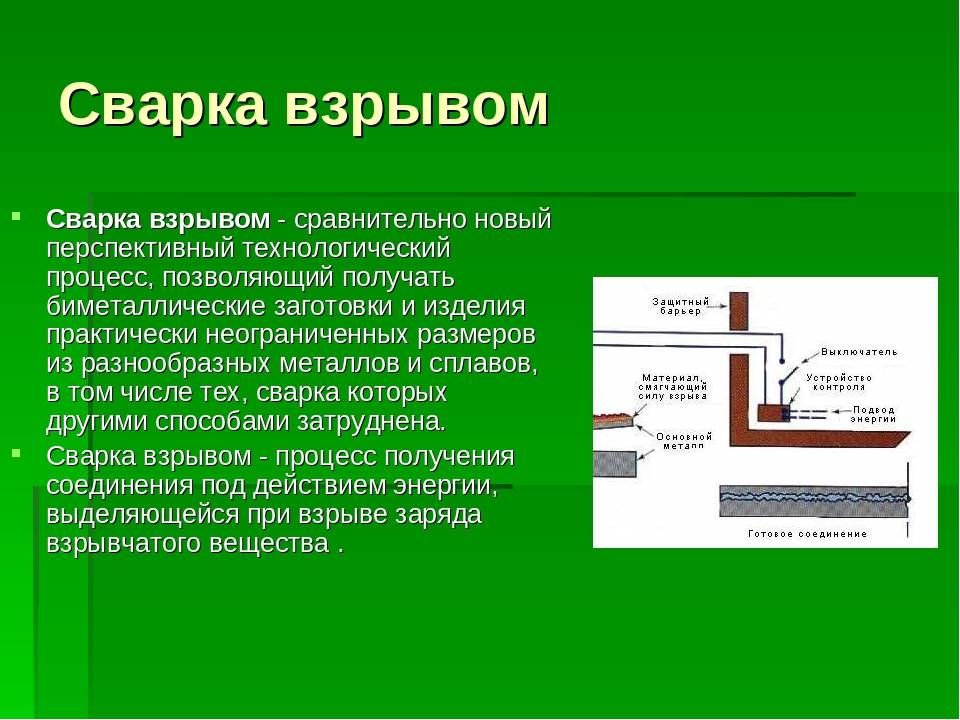

Сварка взрывом относится к разновидности сварки под давлением. Воздействие осуществляется ударной волной, образующейся в результате инициирования взрывчатых веществ.

Технология обработки при помощи взрывной сварки не полностью изучена, но уже активно применяется в промышленных масштабах для:

- укрепления сцепления металлических поверхностей сложной конструкции;

- изготовления монолитных многоуровневых изделий;

- производства полых заготовок цилиндрической формы;

- надежной фиксации стыков труб;

- создания биметаллических заготовок.

Это лишь малый список возможностей. Подробная информация о сварке взрывом известна далеко не всем, потому как чаще всего она используется в случаях, когда другие методы не дают требуемого эффекта.

Трудности взрывного процесса

Основная трудность – это хранение и использование взрывчатки. Любой взрыв – это негативное воздействие на окружающую среду. Поэтому сварка взрывом производится на открытых полигонах, которые располагаются далеко от промышленных и жилых построек, а также в районах сейсмически безопасных, как показано на видео. Если использовать данную технологию для сварки небольших деталей, то ее можно применять в специальных металлических камерах (см. видео) или в подземных укрепленных помещениях.

Как и в случае с другими видами сварки, при соединении взрывом нужно обязательно зачистить места стыковки деталей. Это зачистка до металлического блеска, плюс обезжиривание растворителем.

И еще одна достаточно серьезная трудность, встречаемая при сварке взрывом – это точно соблюсти все технологические величины. Как показала практика, в основном используются экспериментальные способы подбора. Все дело в том, что взрыв – процесс моментальный, остановить его в какой-то определенный момент невозможно, а значит, и изучить его не под силу пока. Именно поэтому автоматизировать этот сварочный процесс не получается.

Сварка взрывом дает возможность соединять между собой любые детали из любых металлов. Однако высокая тепловая энергия, выделяемая при взрыве, может изменить структуру мягких металлов. Обычно происходит диффузия в зоне сваривания, что приводит к снижению качества сварного шва. И если в дальнейшем конструкция из соединенных металлов будет при эксплуатации подвергаться нагрузке высокими температурами, то прочность соединения постепенно снизится до нуля. А это разрушение конструкции в целом.

Поэтому в технологию сварки взрывом вносятся изменения. А именно между свариваемыми заготовками устанавливаются пластины из металлов, которые при взрыве не вступают в химическое взаимодействие с основными заготовками. К примеру, сварка взрывом между сталью и титаном может привести к тем самым ослабевающим последствиям. Поэтому между ними укладываются пластины из ванадия, ниобия или тантала.

И все же сварка при помощи взрыва сегодня для некоторых позиций – единственно возможный вариант соединения. Поэтому эту технологию используют, ее изучают и усовершенствуют. Обязательно посмотрите видео, где показано технология сварки взрывом.

Как подготовиться

Перед началом работы выполняют следующие действия:

- Подготавливают соединяемые поверхности. С них удаляют окалину, следы масел, оксидную пленку или защитные напыления.

- Выпрямляют заготовки. Допускается кривизна в 2 мм/м².

- Создают незначительную шероховатость.

- Сопоставляют детали. При работе с листовыми изделиями нижнюю часть укладывают на подложку, верхнюю размещают параллельно или под углом. Наклон не должен превышать 30°. Полые детали закрепляют с помощью специальных приспособлений. В трубу вставляют сердечник, предотвращающий деформацию.

- Вычисляют требуемый объем заряда взрывчатки.

Сварку взрывом используют при изготовлении заготовок для проката биметалла.

Сварку взрывом используют при изготовлении заготовок для проката биметалла.