Сварка металлов трением

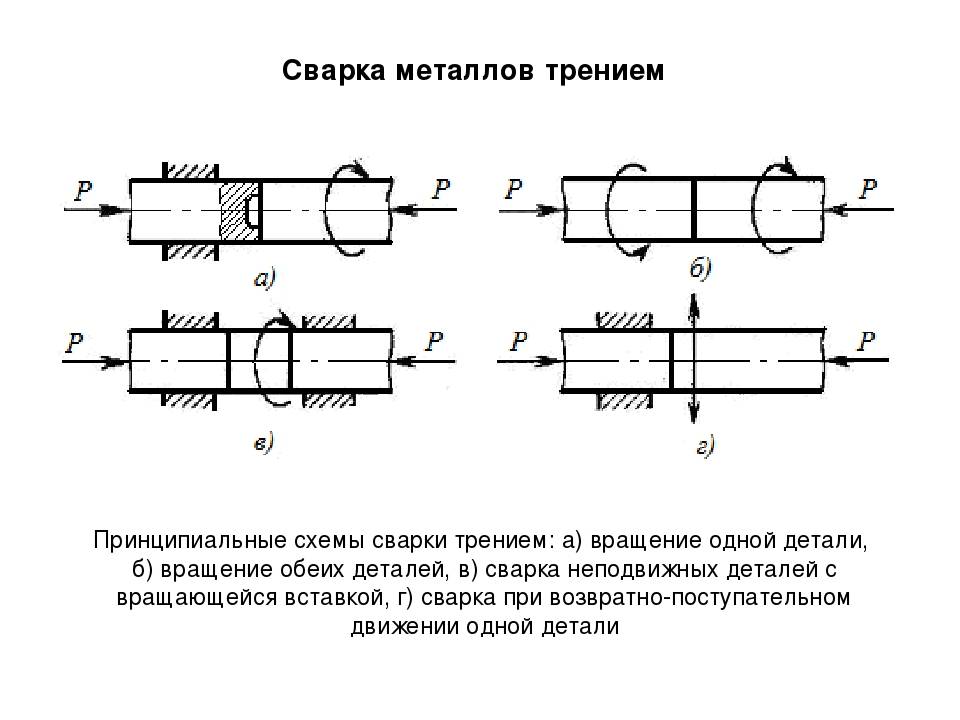

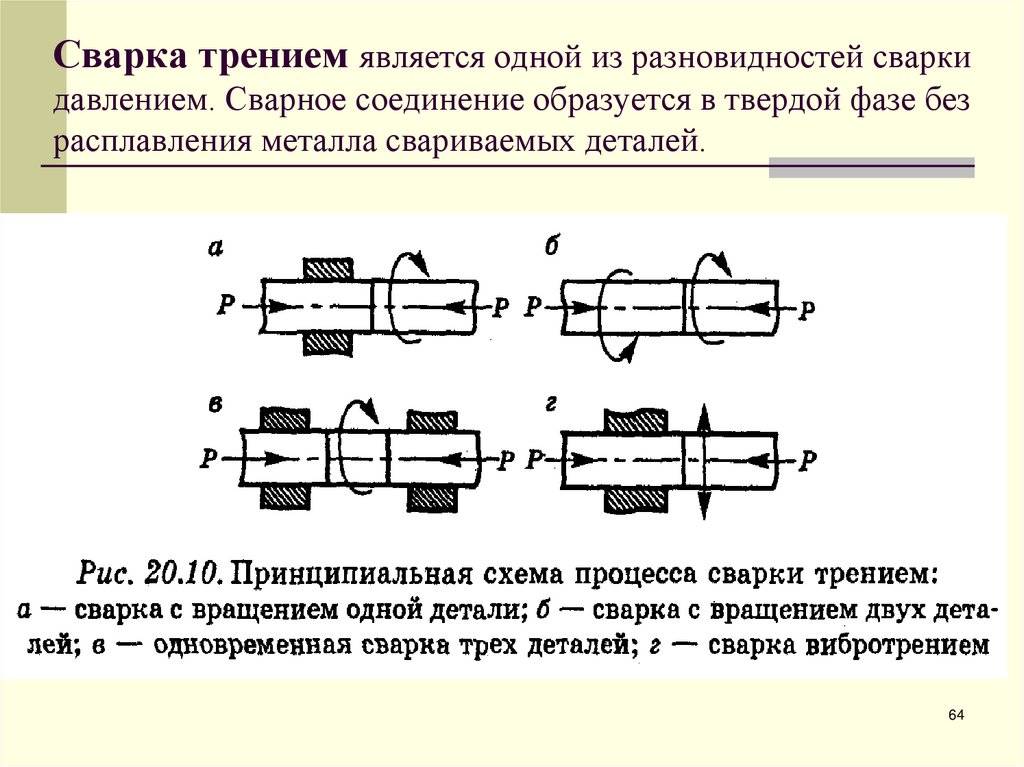

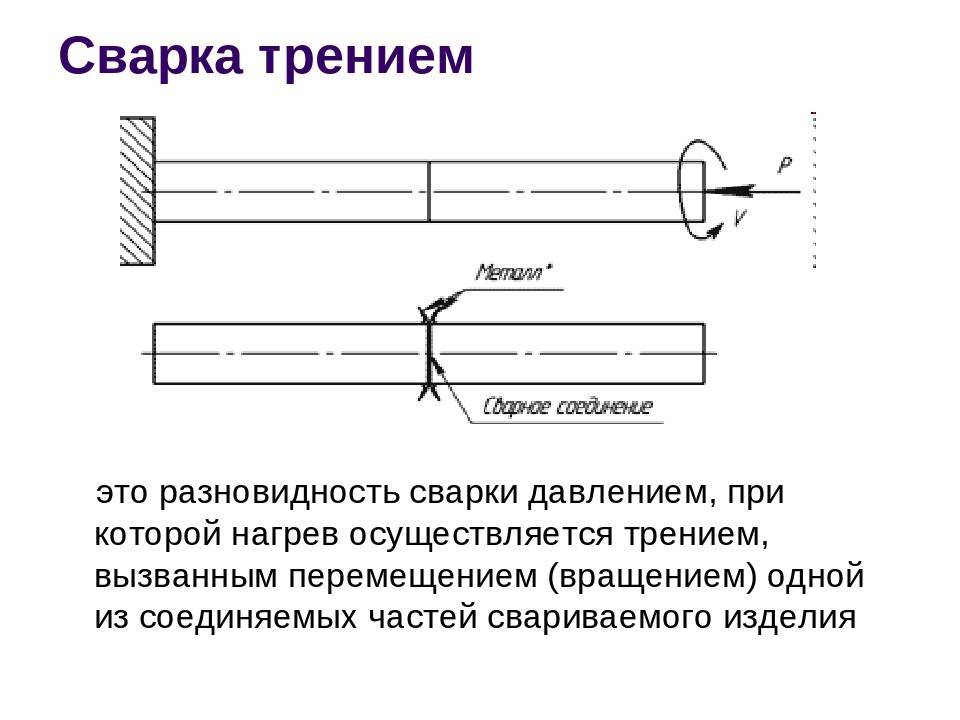

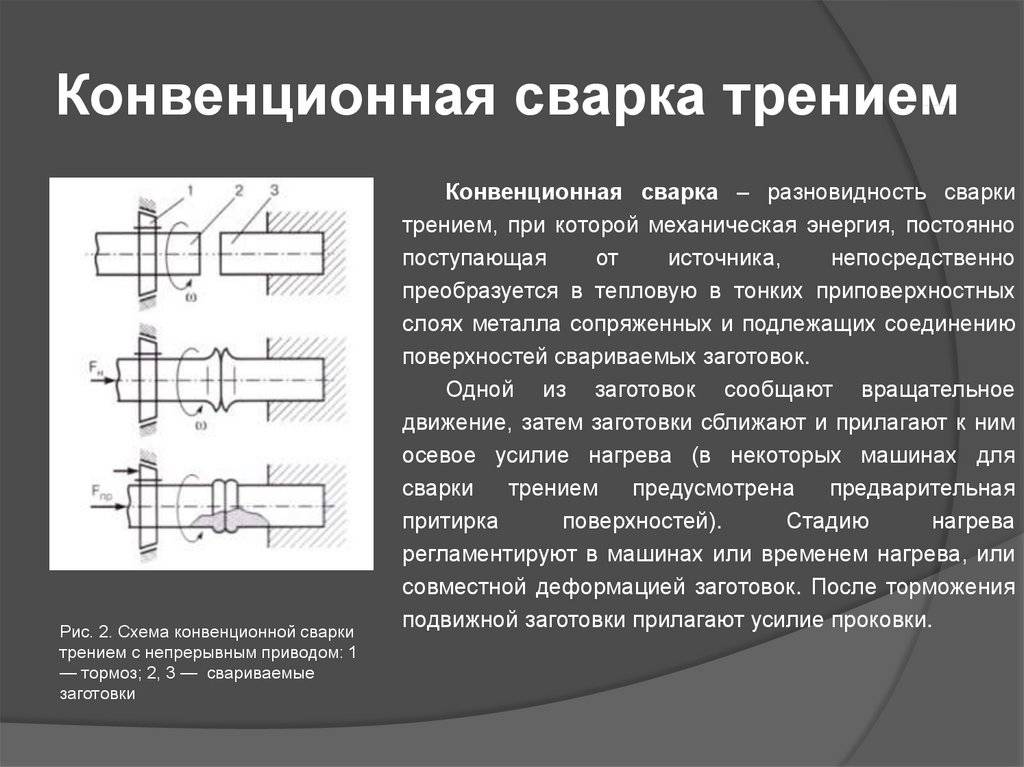

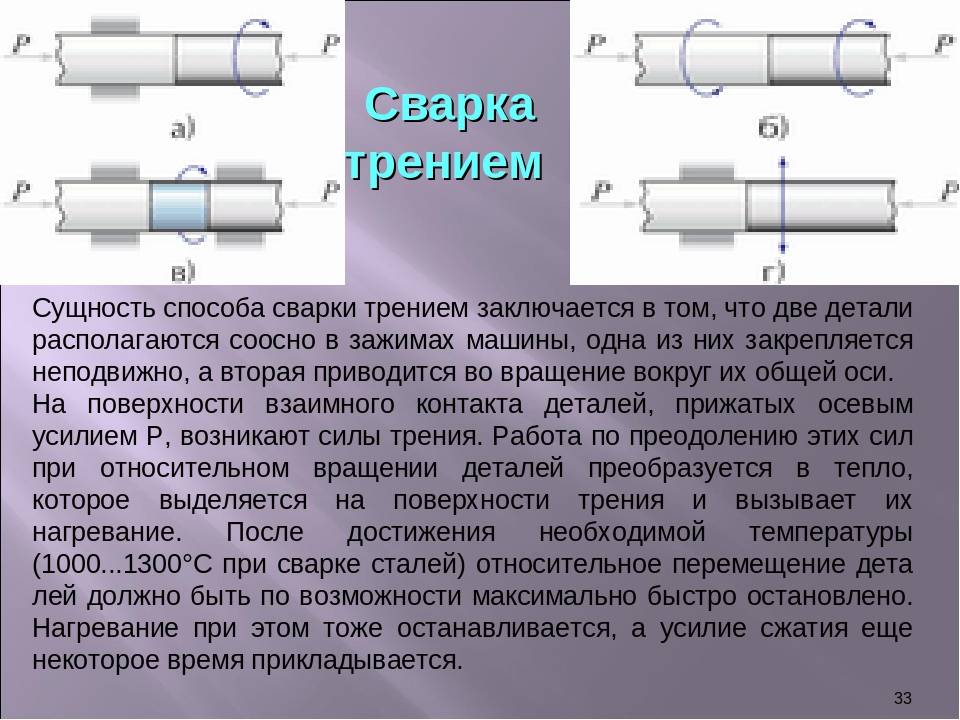

Сварка трением происходит в твердом состоянии при воздействии теплоты, возникающей при трении поверхностей свариваемого изделия (рис. 45). Трение поверхностей осуществляют вращением свариваемых деталей, сжимаемых усилием Р, как это показано на рис. 45. В процессе сварки наблюдаются значительные пластические деформации на свариваемых поверхностях.

Прочное сварное соединение образуется в результате возникновения металлических связей между ювенильными (чистыми) контактирующими поверхностями свариваемых деталей. Препятствующие образованию этих связей различные включения и пленки, покрывающие металлические поверхности, разрушаются при трении и удаляются из зоны сварки в радиальном направлении вследствие значительной пластической деформации трущихся поверхностей.

Рис.45. Принципиальные схемы сварки трением: а — вращение одной детали, б — вращение обеих деталей

Для получения требуемой деформации металл доводят до состояния повышенной пластичности с помощью теплоты, возникающей при трении. Механическая энергия непосредственно преобразуется в тепловую, причем генерирование теплоты происходит строго локализованно в тонких приповерхностных слоях металла. Эта особенность процесса предопределяет основные преимущества сварки трением.

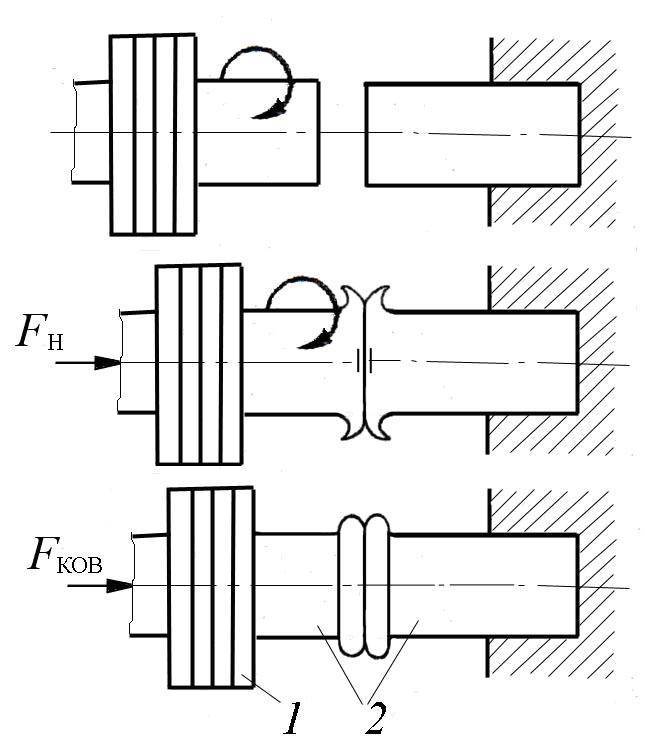

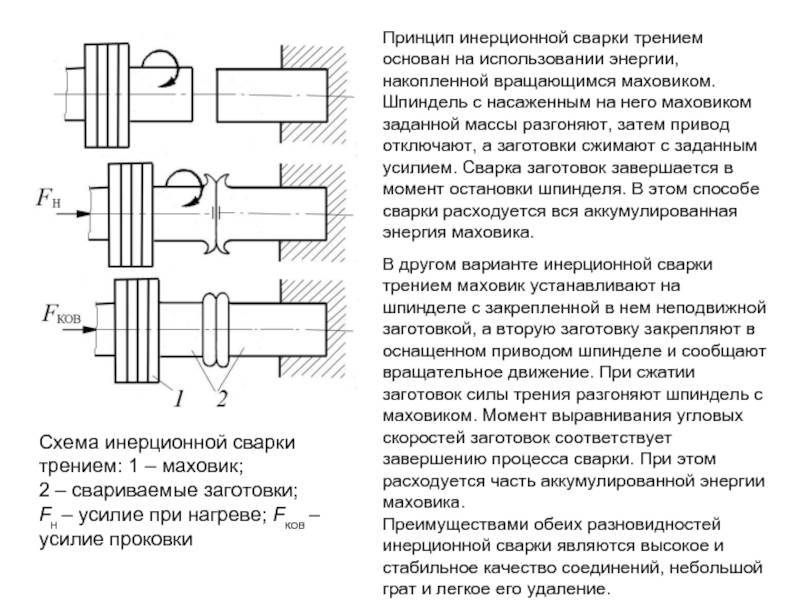

На поверхностях деталей, прижатых усилием Р, возникают силы трения. Работа, затрачиваемая на преодоление этих сил, превращается в теплоту, которая выделяется на поверхностях трения и вызывает интенсивный нагрев металла до температур, необходимых для образования сварного соединения; применительно к сварке сталей эти температуры, в зависимости от режима процесса, составляют 950—1300° С (1223—1573 К). По достижении требуемой температуры относительное движение деталей должно быть по возможности быстро (практически мгновенно) прекращено. Процесс образования сварного соединения завершают проковкой: к нагретым, но уже неподвижным деталям на некоторое время прикладывают сжимающее усилие. После проковки происходит естественное охлаждение сварных деталей.

Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в весьма малый промежуток времени — от нескольких секунд до полминуты, поэтому производительность сварки трением весьма высока, и конкурировать с нею может лишь электрическая контактная сварка.

Малый объем металла, нагреваемого при сварке трением, предопределяет и исключительно высокие энергетические характеристики процесса; расход энергии и мощность установок (рис. 46) при сварке трением в 5—10 раз меньше, чем при контактной. При этом обеспечивается равномерная нагрузка фаз питающей сети, высокий коэффициент мощности (φ = 0,8÷0,85).

Рис.46. Потребляемая из сети мощность:1—при электрической контактной сварке; 2 — при сварке трением

Рис.47. Типы сварных соединений, выполненных с помощью сварки трением:а — стержни встык; б — трубы встык; в — стержень и труба встык; г и д — соединения стержня и трубы с плоской поверхностью детали

Назад

Устойчивость к захвату

Сварка трением может непреднамеренно произойти на поверхностях скольжения, таких как подшипники. Это происходит, в частности, если пленка смазочного масла между поверхностями скольжения становится тоньше шероховатости поверхности, что может быть связано с низкой скоростью, низкой температурой, масляным голоданием, чрезмерным зазором, низкой вязкостью масла, высокой шероховатостью поверхностей или их сочетание.

В сопротивление схватыванию способность материала противостоять сварке трением. Это фундаментальное свойство несущих поверхностей и в целом поверхностей скольжения под нагрузкой.

Технологические особенности

Оборудование, используемое для такого вида сварки в промышленных масштабах, позволяет соединять заготовки, минимальный диаметр которых составляет 6 мм. Применять такую технологию целесообразно для сваривания поверхностей площадью 30-8000 мм².

Механические показатели полученного шва не ниже, чем у основного материала. В шве нет пор и раковин, что позволяет достигать высоких показателей прочности. На единицу сечения в среднем тратится около 15-20 т/мм², что в 5-10 раз меньше, чем при контактном методе сваривания. Машинное время сварки всего 1-30 секунд, что позволяет достигать производительности 60-450 сварок/ч.

Насколько подходит для разных материалов

Фрикционный метод сваривания используется для соединения разных сталей:

- углеродистых;

- малоуглеродистых;

- высоколегированных;

- инструментальных.

Также можно работать с такими сплавами:

- алюминиевыми;

- медными;

- титановыми;

- магниевыми;

- свинцовыми;

- циркониевыми и цирконием в однородном сочетании;

- термопластами.

Подготовка деталей

Этот метод нетребователен к чистоте поверхностей, по сравнению с другими видами сварки. Если соединяются детали разного размера, то проводится фигурная обработка их концов. Главное – обеспечить, чтобы поверхности трения были перпендикулярны оси вращения заготовок. Отклонение может составлять 5-7%. Детали, предназначенные для сваривания, могут быть порезаны на гильотине, дисковой пилой и даже газорезкой.

Необходимые для сваривания деталей условия на их поверхности создаются после пластической деформации металла в зоне трения. Наличие тонких оксидных пленок не влияет на качество соединения, т.к. они удаляются во время сваривания. Окалина, образовавшаяся после прокатки, штамповки или проковки, должна быть удалена, то же касается и ржавчины.

Как подобрать подходящий метод

Какой метод фрикционной сварки выбирать, зависит от формы, размеров деталей, технологических возможностей предприятия и т.д.

Рекомендуем к прочтению Технология соединения с помощью ванной сварки

Все существующие методы сварки трением имеют несколько режимов, различающихся такими параметрами:

- скоростью вращения заготовок;

- силой сдавливания;

- толщиной сварного кольца (при радиальном методе).

Физические параметры зависят от выбранной технологии сваривания, но условно их делят на:

- низкоскоростную, которую используют для материалов с высокой вязкостью, а также в том случае, когда есть вероятность нарушения структуры волокон деталей;

- стандартную;

- ускоренную, используемую при соединении сплавов и легкоплавких металлов методом перемешивания.

Обработка шва

Для снижения в сварном шве напряжений, повышения его пластичности, рекристаллизации и улучшения качества шва может выполняться его термическая обработка. Этот метод не используется при работе с низколегированными, высоколегированными хромоникелевыми и хромистыми сталями. Применяют его при соединении легированных и нелегированных среднеуглеродистых сталей.

Разновидности сварки СТП

Эта технология появилась в конце минувшего столетия. На настоящий момент существуют следующие ее подвиды:

- Линейная методика. При этом варианте обрабатываемые элементы трутся своими поверхностями до той поры, пока не сформируются условия для крепкого соединения. Движения при линейной сварке являются возвратно-поступательными.

- Радиальная методика. Данный вид сварки часто применяется для обработки трубных конструкций. На стыковых участках труб есть особое колечко, вращение которого позволяет создать необходимую температуру для стыковки поверхностей.

- Сварка штифтового типа зачастую используется при ремонтах. Для этого сначала создается отверстие, в которое загоняется специальный штифт. После этого деталь начинают вращать, образуется тепловая энергия, и происходит пластификация покрытия.

Виды сварки трением

За полвека были разработаны и активно применяются несколько разновидностей фрикционного сваривания деталей. Они обладают своими особенностями, делающими их эффективными в своей области использования.

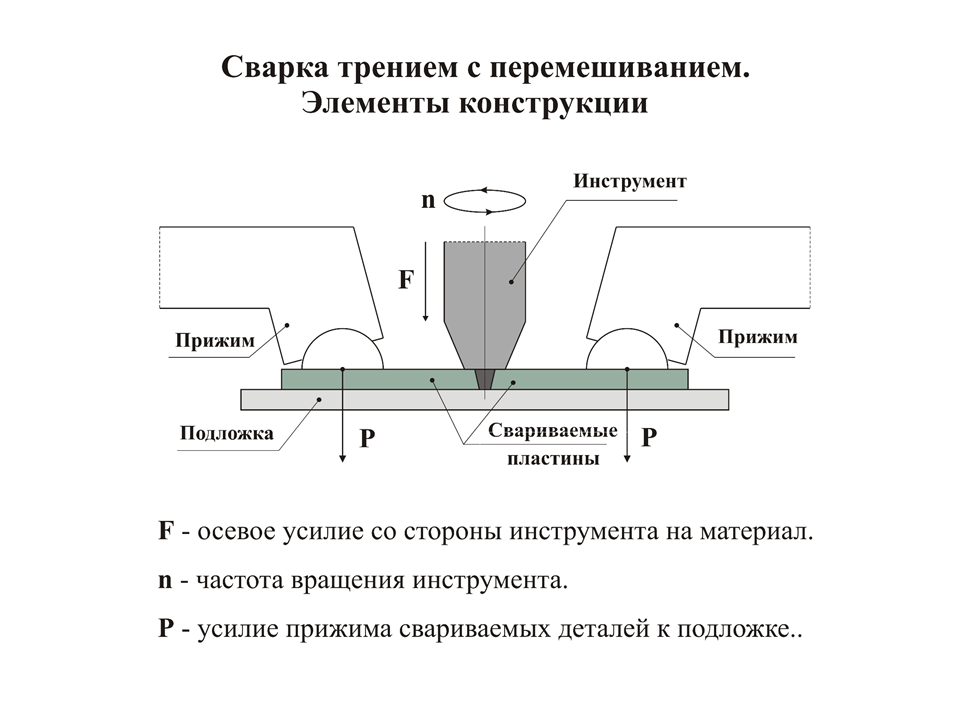

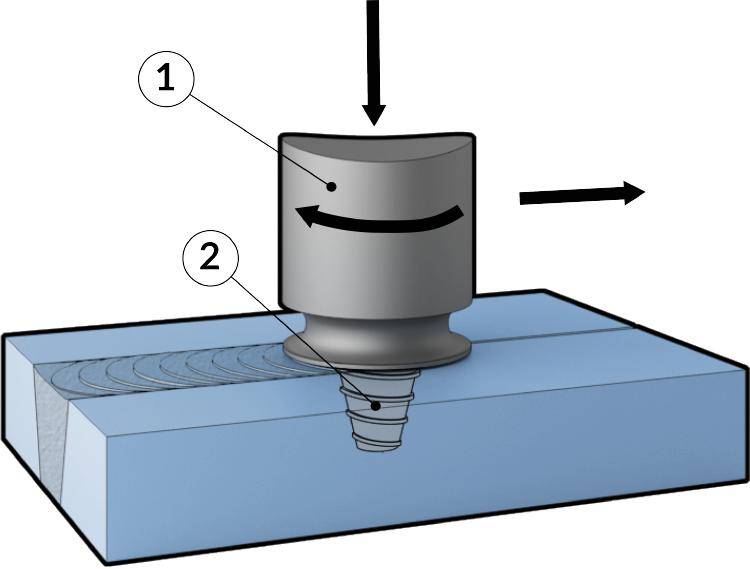

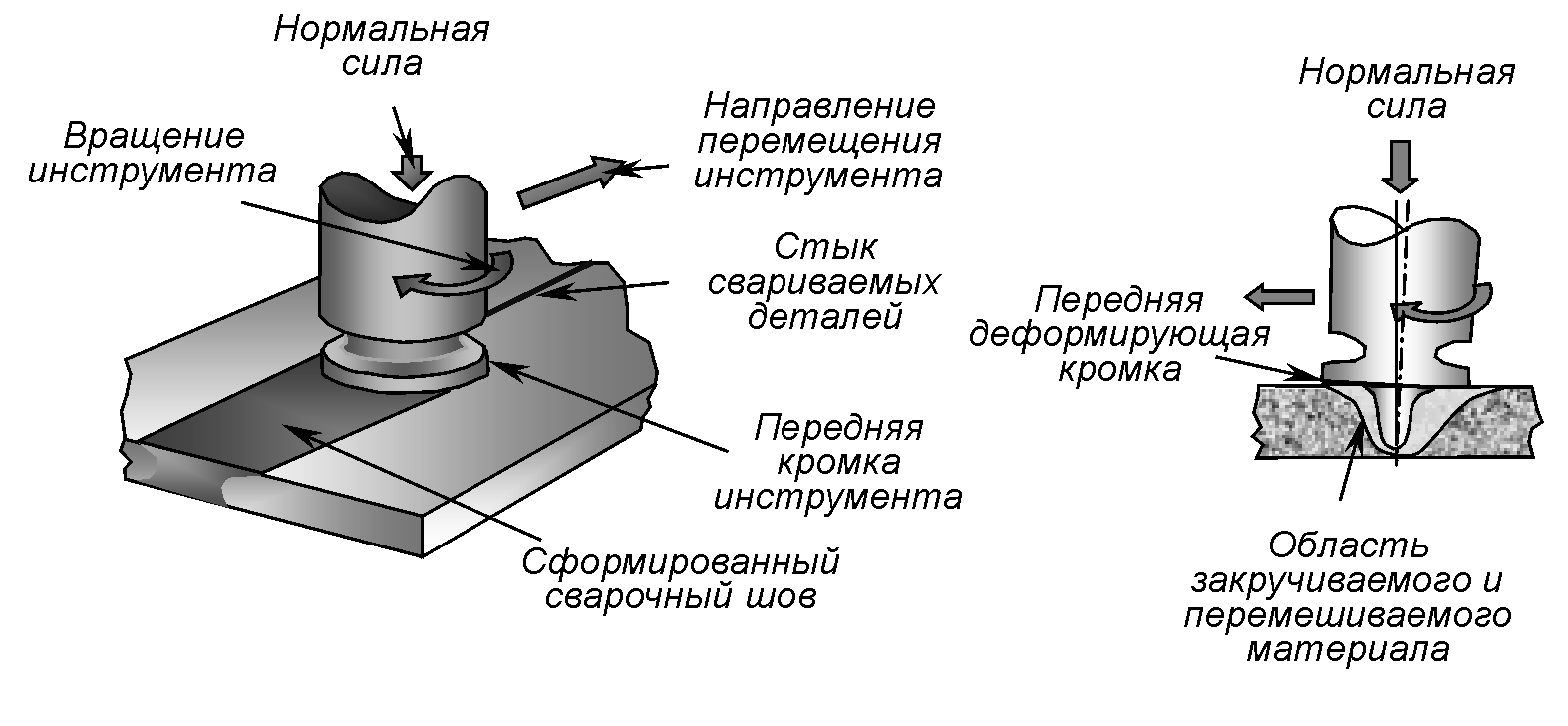

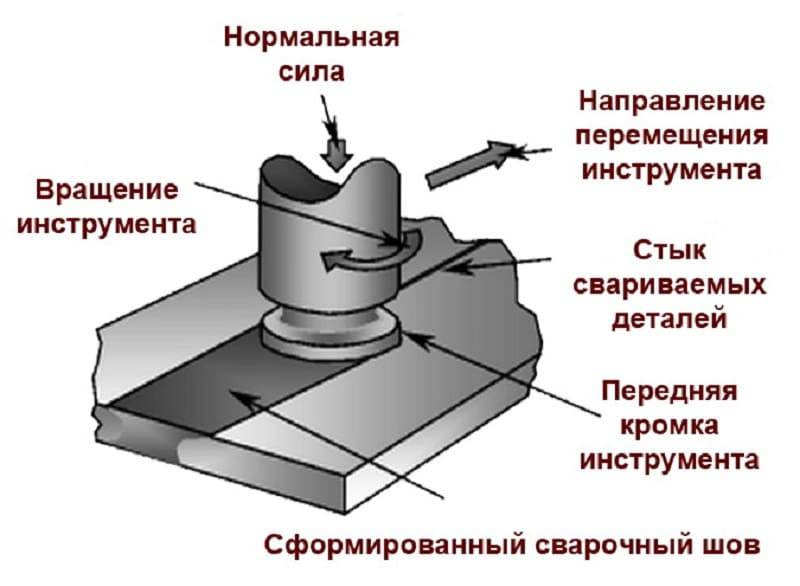

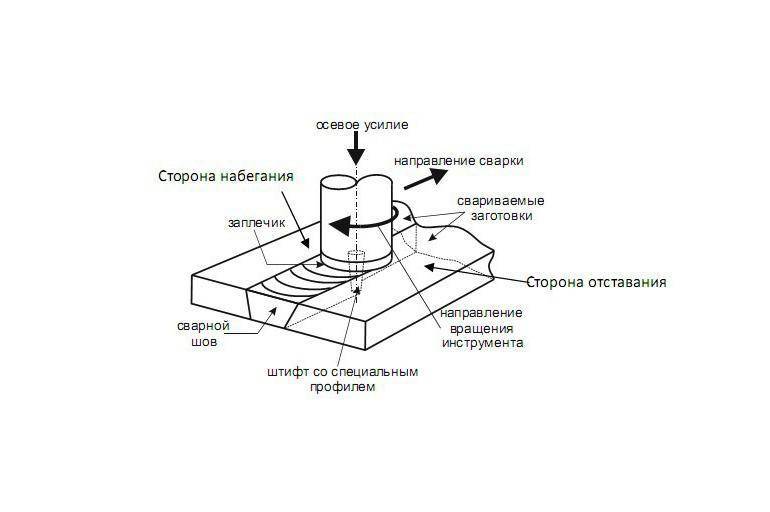

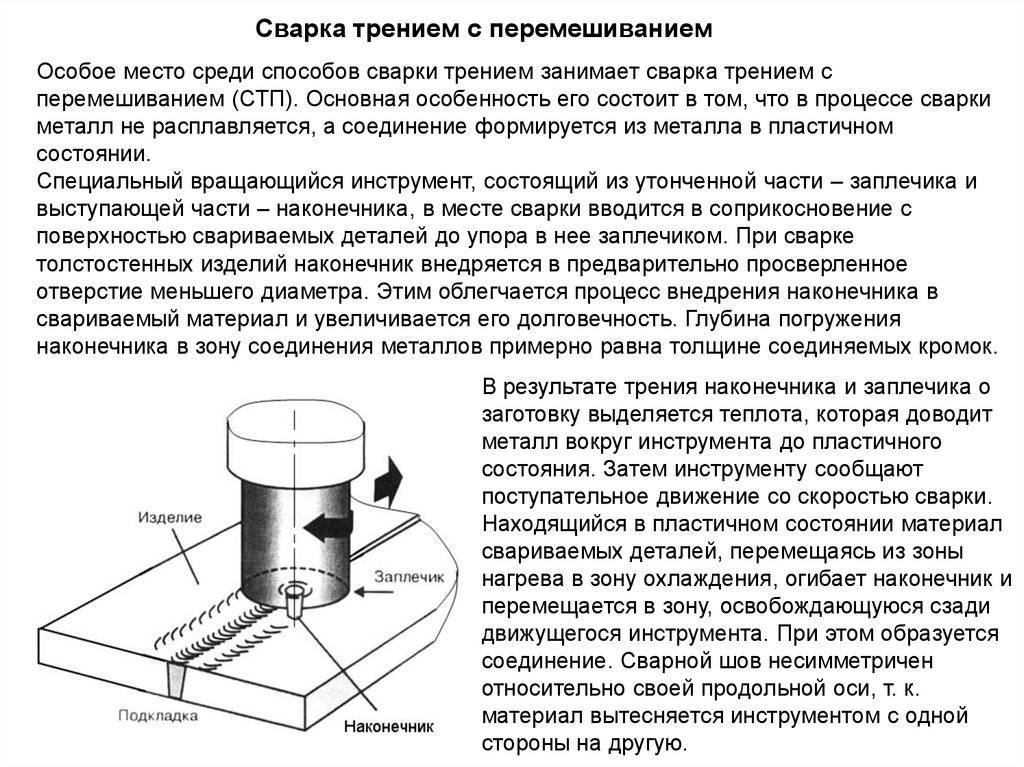

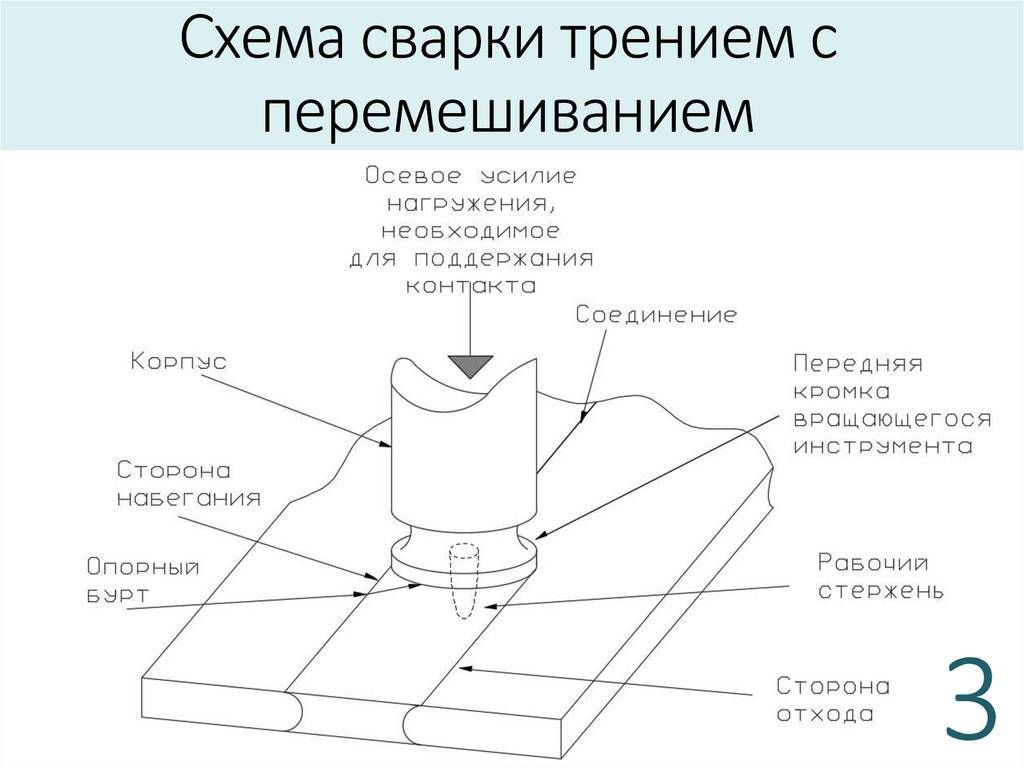

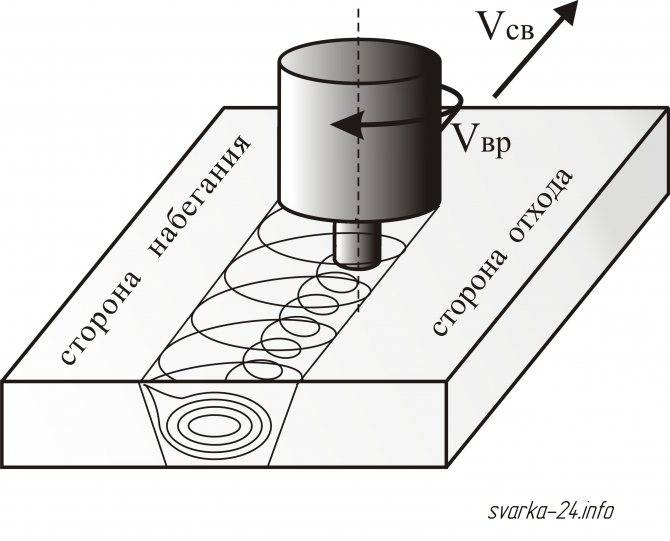

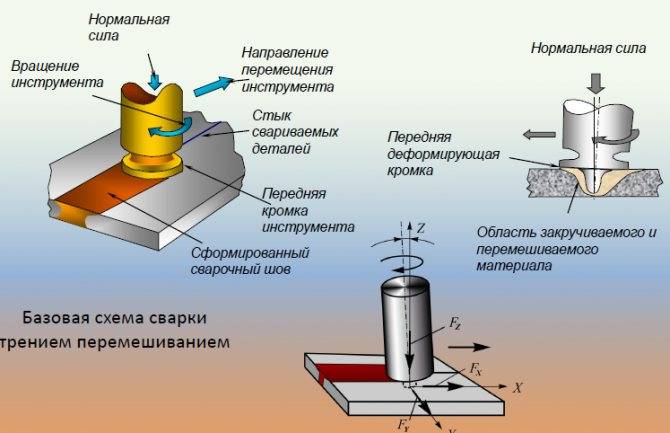

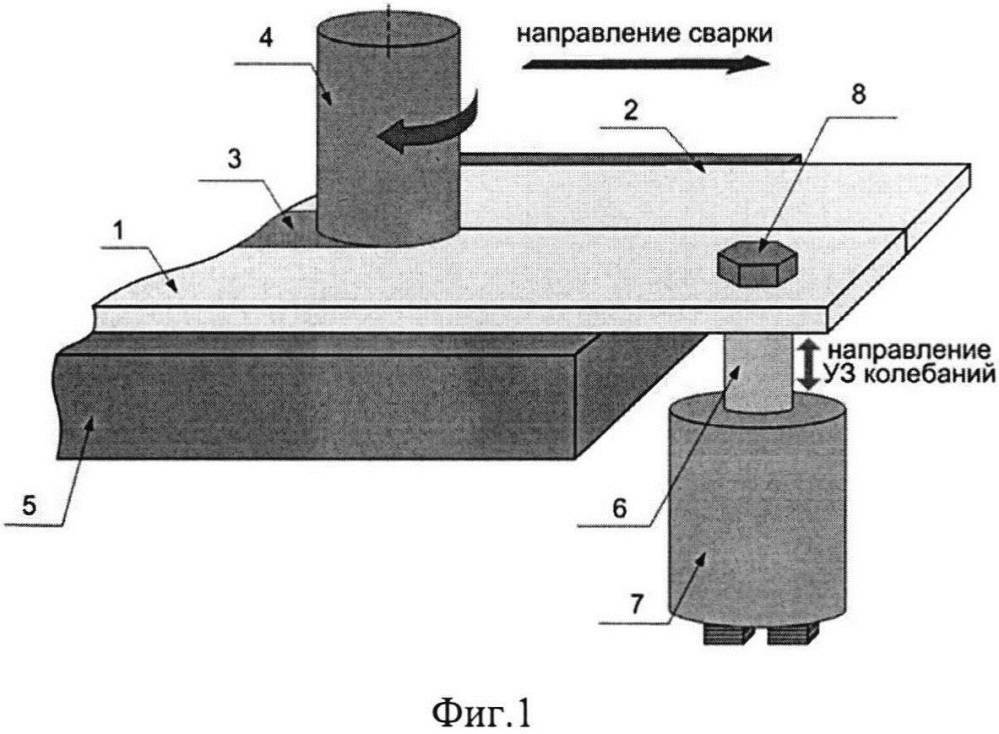

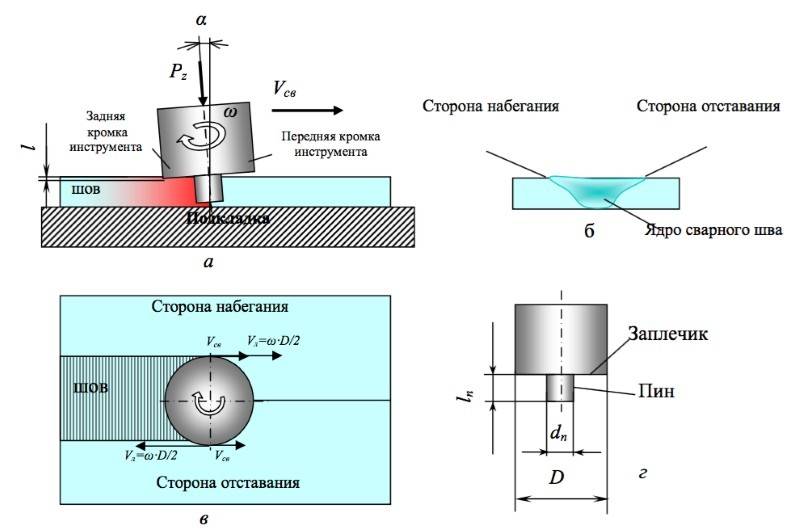

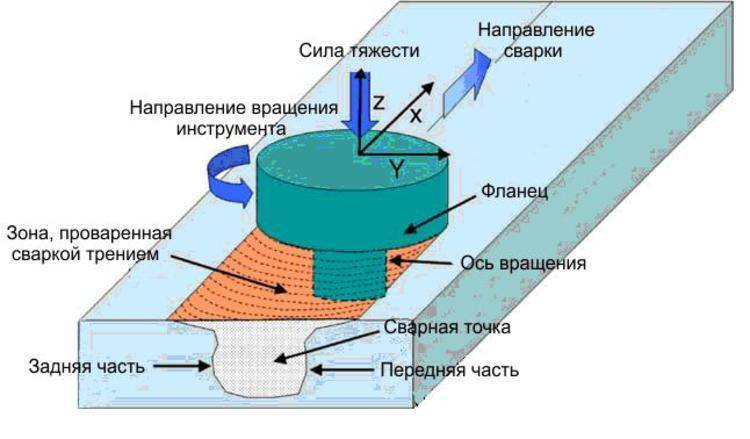

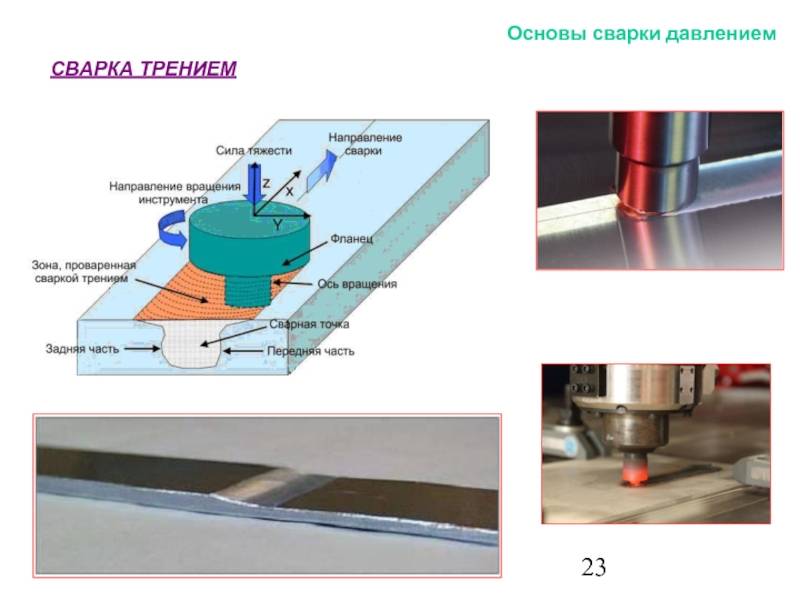

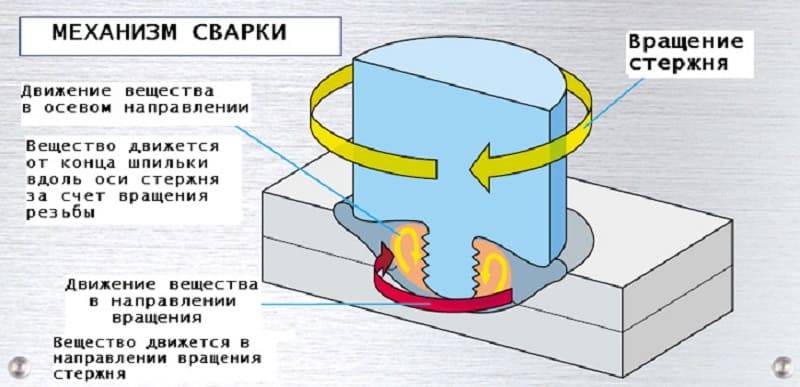

Сварка с перемешиванием

Технология была разработана и начала применяться в конце ХХ века. Суть метода заключается в использовании вращающегося штыря с заплечиками. Штырь изготавливают из тугоплавкого сплава высокой прочности. Вращаясь и нагревая металл, он проникает в него по линии контакта заготовок. За счет вращательного движения, в которое вовлекаются поверхностные слои размягченного нагревом металла заготовок, происходит перемешивание этих слоев. Так обеспечивается равномерность структуры и характеристик шовного материала.

Сварка трением с перемешиванием

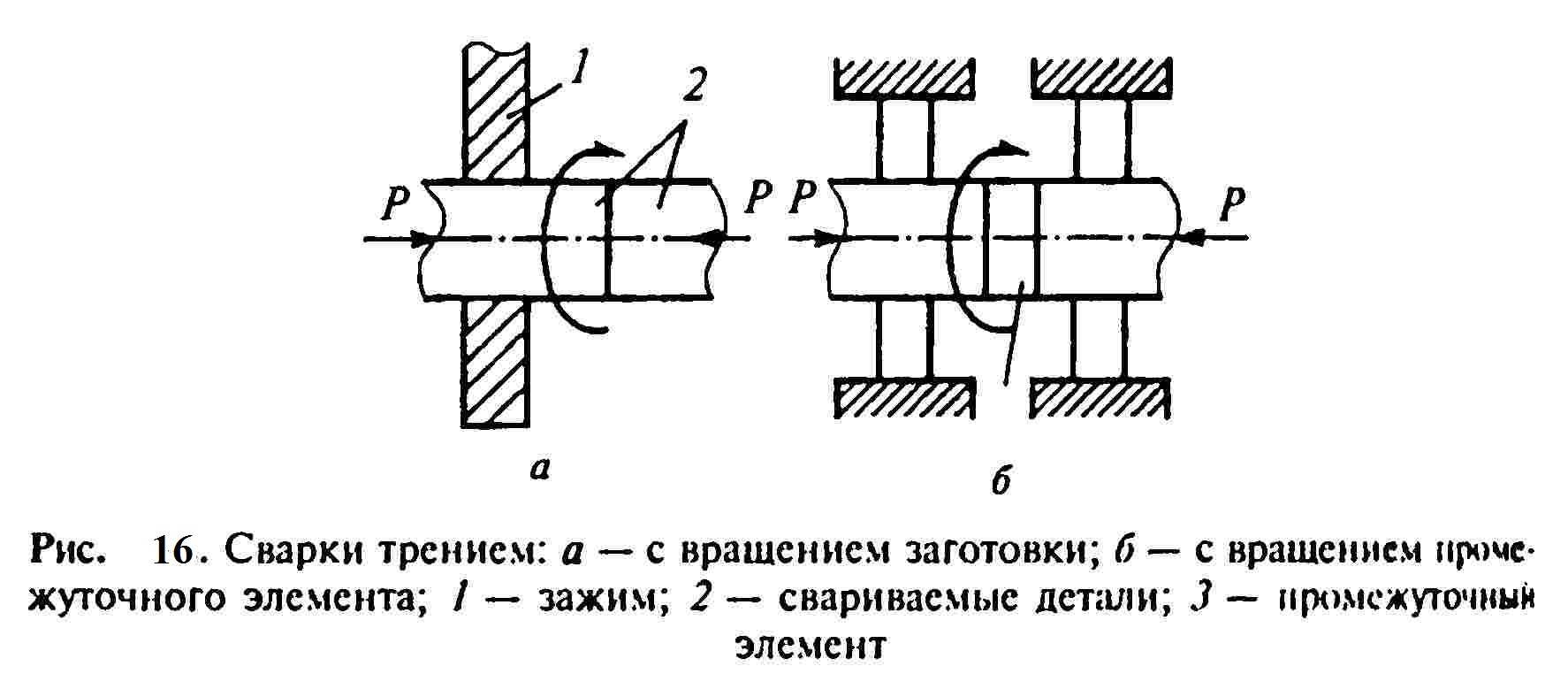

Радиальная сварка

Применяется для соединения труб. В месте стыка на трубы с минимальным зазором надевают металлическое кольцо, которое вращается вокруг них. За счет трения вращения происходит нагрев торцов соединяемых труб. Кольцо обычно изготавливают из того же сплава, что и свариваемые трубы.

Радиальная сварка трением

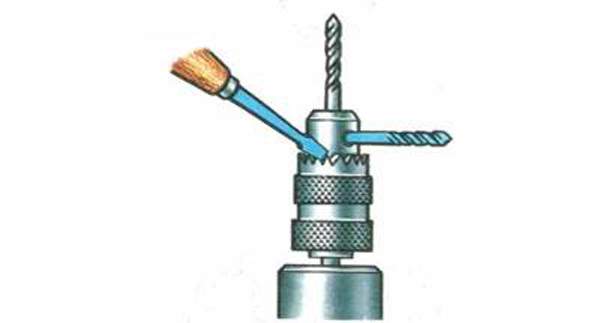

Штифтовая сварка

Технология разработана для проведения ремонтов. В ремонтируемой детали сверлят отверстие, в него вводят стержень из такого же сплава, что и сама деталь. В ходе вращения штифта выделяется большое количество тепла, нагревающего металл. Это один из немногих мобильных способов сварки трением.

Штифтовая сварка трением

Линейная сварка

В отличие от остальных технологий, использующих трение, в этой вращение не применяется. Детали двигаются друг относительно друга прямолинейно, возвратно – поступательно и нагреваются до необходимой температуры. В этот момент движение прекращают и сильно прижимают заготовки друг к другу. Излишки металла в состоянии пластичности частично выдавливается из зоны сварки, образуется сварочный шов. Существует вариант технологии, при котором обе свариваемые детали неподвижны, а зоне шва о них трется инструмент специальной формы.

Линейная сварка трением

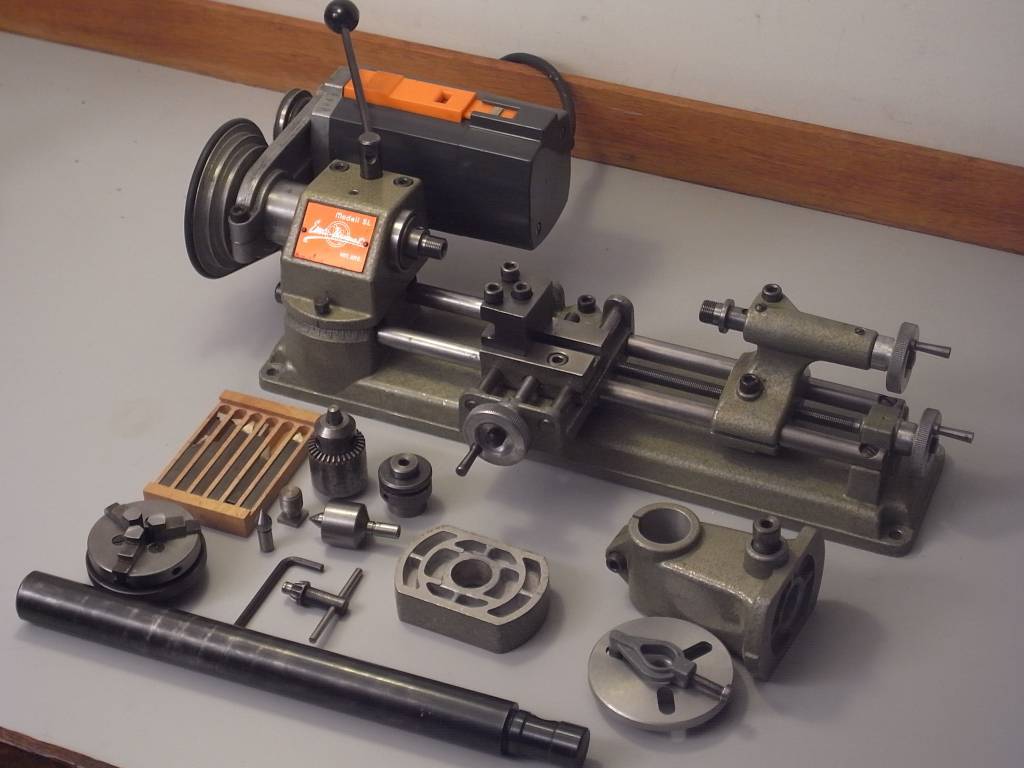

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

Особенности процесса фрикционной сварки

Технология сваривания материалов методом фрикционной сварки дает возможность соединять изделия из различных материалов, к примеру, обрабатывать алюминиевые заготовки без использования присадочной проволоки и дополнительного оборудования. Упомянутая методика сваривания позволяет практически полностью расплавить металлическое сырье с плотностью от 3 сантиметров, при этом не деформировав само изделие. Наиболее эффективна технология сварки трением при работе с медными, свинцовыми, титановыми материалами.

Практическое применение метода сварки трением показывает, что его целесообразно задействовать при сварке деталей с диаметром от 6 до 100 миллиметров.

Установки для фрикционной сварки незаменима в производственном процессе сварочно-кованых, сварочно-штампованных или же сварочно-литых элементов. Методика подходит для работы с трудносвариваемыми материалами или же теми, которые нельзя соединить никакими иными способами сварки, к примеру, сырьем из стали и алюминия. Активно применяется метод фрикционной свари при соединении пластмассовых деталей.

Установки для фрикционной сварки незаменима в производственном процессе сварочно-кованых, сварочно-штампованных или же сварочно-литых элементов. Методика подходит для работы с трудносвариваемыми материалами или же теми, которые нельзя соединить никакими иными способами сварки, к примеру, сырьем из стали и алюминия. Активно применяется метод фрикционной свари при соединении пластмассовых деталей.

Преимущества метода сварки трением

Упомянутая методика соединения материалов отличается следующими достоинствами:

- Высокие показатели работы: в целом сварочный цикл занимает несколько часов, что возможно за счет быстрого разогрева поверхностей рабочих заготовок из металла;

- Высокие показатели КПД в работе;

- Соединение деталей выполняется качественно: места стыков прочные, если правильно был задан режим работы на панели инвертора;

- Предварительна очистка рабочей поверхностей не требуется, что сокращает затраты времени на процесс соединения заготовок;

- Возможность сваривать различные материалы, которые невозможно соединить иными методами;

- Процедура абсолютно безопасна: в процессе сваривания раскаленное сырье не разбрызгивается и нет выделений инфракрасных лучей;

- Машины для фрикционной сварки полностью автоматизированы: этот метод может быть выполнен в автономном режиме при применении специального оборудования, обеспечивающего контроль всей процедуры.

Недостатки метода сварки трением

К минусам упомянутой методики соединения материалов можно причислить следующие:

- Соединение рабочих заготовок возможно только в том случае, если одна их них будет вращаться, а поверхность второй в месте стыка абсолютно ровная;

- Оборудование, которое используется для реализации сварки трением, отличается большими габаритами и может быть использовано для стационарного инвертора;

- Если соединение материалов выполняется за счет динамического давления, то в местах стыка через некоторое время могут образовываться трещины, а также следы коррозийных процессов.http://zewerok.ru/wp-content/uploads/2017/07/videoplayback-2.mp4

Технология

Теперь перейдем непосредственно к технологии сварки. Первый этап — это подготовка металла. Она обязательна и выполняется вне зависимости от выбранной вами технологии сварки. Но при сварке трением подготовка не особенно важна, поскольку все неровности можно исправить. А качество подготовки деталей не влияет на качество готово шва.

Так что вы можете разрезать детали с помощью ножниц по металлу или дисковой пилы. Если будут какие-о неровности, то их можно затереть или просто нагревать детали подольше. Вам даже не обязательно удалять загрязнения, масло, признаки коррозии или следы краски, поскольку все эти недостатки нивелируются при нагреве металла.

Куда важнее правильно установить режим сварки, поскольку от этого уже напрямую зависит качество сварного соединения.

Чтобы настроить режим сварки нужно знать все его параметры. Новичкам будет непросто сходу установить каждое значение, так что дадим свои рекомендации по поводу оптимальных настроек. Вы можете применять их первое время, но прочтите также нормативные документы, чтобы понимать суть.

Итак, первое, что нужно настроить, это частоту вращения. Оптимальное значение для сварки черного металла варьируется от 2,6 до 3, для сварки алюминия, меди и их сплавов достаточно 2, а для сварки титановых изделий подойдет значение 4 или 5.

Далее нужно настроить удельное давление притирки, этот параметр позволяет улучшить, а значит ускорить работу сварочной машины. Здесь сложно давать какие-то общие рекомендации, поскольку для разных металлов значения разные. Например, мы для сварки углеродистой стали выставляем значение 10 Мпа, а время притирки задаем в районе одной-трех секунд. Прочтите нормативные документы.

Следующий параметр — удельное давление нагрева. Опять же, для сварки углеродистой или низколегированной стали мы рекомендуем значение от 30 до 60 Мпа. Если нужно сварить жаропрочную или инструментальную сталь, то установите значение от 60 до 120 МПа, алюминию будет достаточно от 7 до 20 Мпа.

Также нужно настроить удельное давление проковки. Здесь нужно учитывать, какими пластическими свойствами обладает металл, который вы варите. Опять же, опирайтесь больше на нормативные документы. Мы для сварки алюминия использовали 8 — 10 Рн (МПа). Также устанавливали время проковки не более трех секунд.

Не забудьте установить время нагрева и время торможения. Вот здесь можете дать себе волю и поэкспериментировать, поскольку не существует единых параметров. Конечно, есть рекомендации, но от них можно отклоняться на свое усмотрение. А время торможения должно быть коротким.

Преимущества сварки трением

К важным преимуществам технологии сварки трением относят:

- Производительность. Весь сварочный процесс занимает от нескольких секунд до нескольких минут. Существенно меньше времени занимают также и подготовительно — завершающие операции. По этому параметру технология превосходит контактную электросварку.

- Эффективность использования энергии. Нагрев происходит очень быстро и в весьма ограниченной закрытой области, потери энергии на обогрев окружающего пространства ничтожны по сравнению с другими сварочными технологиями. Преимущество по энергозатратам может быть десятикратным.

- Отличное качество шва. При корректно подобранном технологическом режиме зона сварного шва и околошовные области станут практически идентичны по своему строению и характеристикам основному металлу. Кроме того, в шовном материале практически отсутствуют дефекты: пористость, каверны, трещины, посторонние включения.

- Высокая стабильность характеристик швов внутри партии деталей. Если точно выдерживать режим, параметры деталей будут отличаться на доли процента. Это позволяет контролировать качество выборочно и позволяет сэкономить много времени и средств. Если одна деталь из партии прошла разрушающий контроль, то можно принимать технически обоснованное решение о годности всей партии.

- Нет необходимости в предварительной механической зачистке поверхности зоны шва и околошовной области. Она выполняется на первом этапе технологического процесса. Поскольку на подготовительно — завершающие операции времени уходит больше, чем на собственно сварку, это преимущество дает возможность для весьма заметной экономии.

- Способность к свариванию разнородных металлов и сплавов. Успешно свариваются такие пары металлов, которые просто невозможно сварить другими методами: стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и т.д.

- Экологичность технологии. Сведены к минимуму как загрязнение окружающей среды, так и вредные факторы воздействия на здоровье людей: высокое напряжение, брызги расплавленного металла, ультрафиолетовое излучение, пожароопасность и другие.

https://youtube.com/watch?v=XRvoqfIipXY

Кроме того, сварка трением легко поддается механизации и автоматизации

Это особенно важно при крупносерийном и массовом производстве. Несколько несложных повторяющихся операций легко алгоритмизируются и могут выполняться по программе без участия человека

Область применения

Технология находит наиболее широкое применение в машиностроении, прежде всего — в инструментальном производстве. Используется она и при сборке внутрикорпусных изделий атомных реакторов. Соединение трением заготовок из алюминиевых и магниевых сплавов популярно в электротехнике, электронике и аэрокосмической отрасли. Используется технология и в транспортном машиностроении. Радиальный метод применяется в производстве техники для добывающих и перерабатывающих отраслей.

Технология демонстрирует эффективность и тенденцию к вытеснению традиционных методов сваривания в таких областях, как:

- для замены паяных и клепаных соединений;

- для замены контактной электросварки;

- для восстановления изделий и сложного инструмента;

- для приваривания заготовок к подготовленным поверхностям.

Сварка трением в декоре

Оборудование для линейной сварки

Оборудование для сварки перемешиванием

Отдельно следует отметить, что использование технологии дает особые преимущества там, где выдвинуты высокие требования к экологичность производственного процесса. Высокая энергоэффективность, отсутствие брызг расплавленного металла, вредных испарений и продуктов сгорания, ультрафиолетового излучения и минимальная пожароопасность делают метод особенно выгодным.

Принцип применения

Эта процедура предполагает то, что одна из деталей при вращении будет вырабатывать большое количество тепла, в результате чего материалы соединятся друг с другом. Однако крутиться может и специальное приспособление, выполненное в виде небольшой вставки, которое повышает качество скрепления. Поверхности при этом крепко сдавливаются друг с другом.

После окончания работы производится осадка, а вращение заготовки резко останавливается.

Процесс «стыковки» можно поделить на несколько стадий:

- Посредством трения происходит ликвидация окисленных пленок.

- Нагревание обрабатываемой заготовки до расплавления.

- Возникновение и нарушение временного контакта.

- Из места стыковки удаляются наиболее пластичные элементы обрабатываемого материала.

- Окончание процедуры и формирование монолитной стыковки.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.