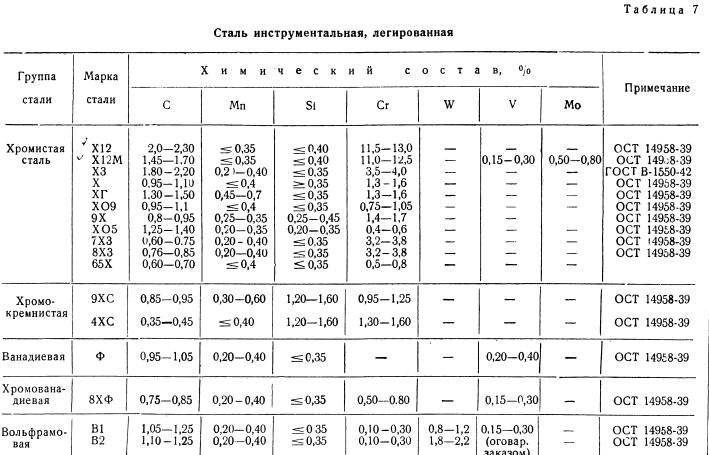

9ХС или ХВГ или ШХ15

Полностью согласен. С корифеями спорить трудно.

Однако вопрос не раскрыт до конца

Можно ли медные провода в домашней проводке заменить на серебряные? Конечно можно! Ведь проводимость серебра лучше, чем у меди, значит можно прокладывать сечением не 2,5 кв.мм, а, меньше. Здесь нужно посчитать, однако!

А когда вместо стали Х или 9ХС взяли ШХ15, нужно считать? Наверное если делаем нож в гараже, то можно пропустить. Если метчики в массовом производстве, то лучше посчитать.

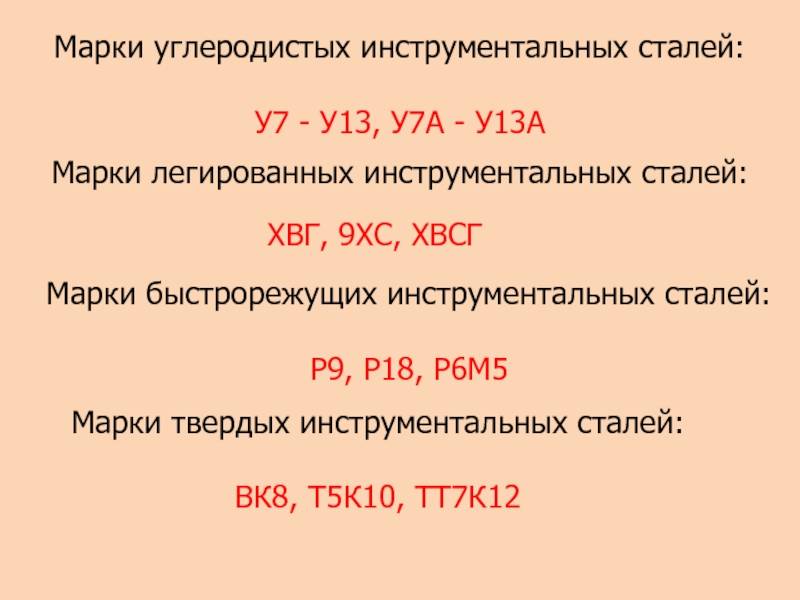

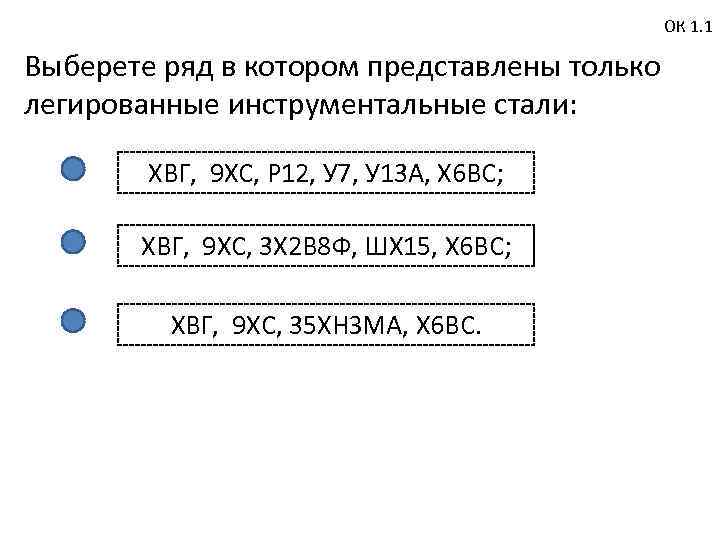

На самом деле всё давно посчитано и классифицировано по признаку применения. Делаем инструмент — используем инструментальные стали (в марке %С в десятых долях). Делаем подшипники — используем шарикоподшипниковые стали (в марке буква Ш). А если не заморачиваться, можно и валы из 4Х5МФС забабацать.

Как говорил человек измученный Нарзаном, монтёр Мечников: «Можно наоборот, но деньги вперёд!»

Кстати о птичках.

Легко. Вопрос только один: «А что за вал Вы собираетесь робить?»

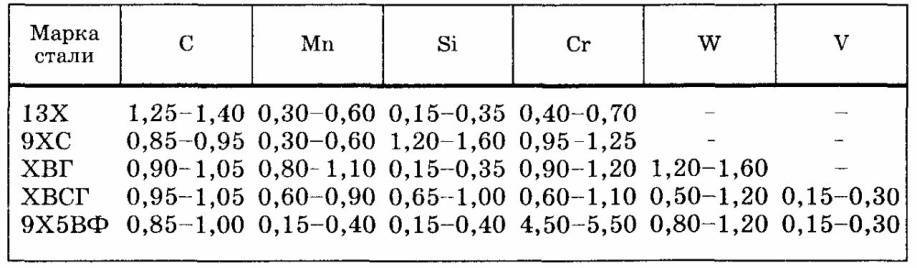

А вот здесь ошибка. 9ХС и ХВГ относятся к нетеплостойким инструментальным сталям. Формально, теплостойкость ХВГ чуть выше, чем 9ХС, т.к. вольфрам сильный карбидообразующий элемент. Он задерживает распад мартенсита эффективней кремния.

Прочность определяется, в первую очередь, режимом термической обработки, и лишь во вторую очередь, хим. составом. Точнее сказать так, что хим. состав стали (марка) выбираются таким образом, чтобы после упрочнения получить заданный уровень свойств.

Уровень закалочных поводок (деформаций) зависит, с одной стороны, от величины закалочных напряжений, которые являются следствием объёмных изменений, вызванных фазовыми превращениями при закалке, с другой стороны, от жёсткости сечения изделия и наличия концентраторов напряжений. При прочих равных условиях (форма детали и %Аост.+%С в мартенсите) ХВГ менее склонна к деформациям. На втором месте ШХ15.

Равномерность структуры определяется баллом карбидной неоднородности и зависит от сечения проката (поковки), т.е. степени горячей деформации. Требования стандарта (ТУ) строго регламентируют балл карбидной неоднородности в том или ином сечении. Равномерная структура у ШХ15 в силу особенностей её применения. Для инструментальных нетеплостойких сталей требования менее строгие и не зависят от марки. Это в теории. На практике может быть всё, что угодно ,т.к. мы в России!Изменено 07.02.2019 07:43 пользователем ilia-ilich

Основные свойства

В соединение листа входит хром, который даёт защиту от ржавчины. Однако для качественной защиты в предмете должно быть не меньше 1,3% вещества. Также инструментальная сталь 9ХС сочетает следующие характеристики:

- во время отделки не образуются флокены;

- можно проводить ковку при T=1180 °С;

- не подходит для сварочных процедур;

- равномерное распределение карбидов;

- повышенная теплостойкость.

Свойства Ст9ХС

Такое сырьё отлично подходит для выпуска технических и бытовых лезвий.

В ходе создания применяют руду или утилизированный лом, которые собирают в большие контейнеры и переплавляют. В специальных жаровнях проходит нагрев, после которого все примеси всплывают на поверхность. Подобная методика позволяет получить железо в чистом облике. Далее специалист берёт пробы и добавляет кислород для ускорения процесса. Ну и на последнем этапе добавляются добавки, чтобы добиться необходимых результатов.

Из данного металла часто делают ножи, и основные плюсы и минусы можно посмотреть на их примере:

- Инструмент отличается большой упругостью и устойчивостью к изгибам, что позволяет применять его для нарезки древесины;

- Режущие признаки лезвия сохранятся на долгий срок;

- В отожжённом состоянии сплав имеет повышенный порог твёрдости, и его легко прокаливать;

- Нож не боится высоких температур и завышенной влажности.

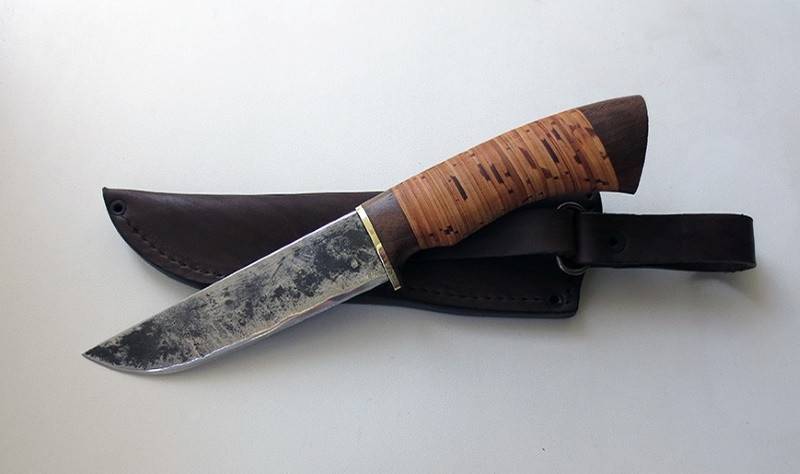

Нож из инструментальной стали 9ХС

К недостаткам относятся только сложности изготовления: в ходе обработки металл ведёт себя очень капризно, и мастеру нужно постоянно следить за градусами в жаровне. Также состав предмета сильно варьируется, и это отражается на его конечных свойствах.

Особенности эксплуатации

Особенностью сплава 9ХС является то, что его нельзя подвергать длительному высокотемпературному воздействию. Поэтому особую популярность он обрел среди производителей ножей.

Особая структура металла позволяет придавать заготовкам форму без применения специального оборудования. Далее изделие затачивают и подвергают термической обработке. Термическая обработка позволяет придать готовому изделию дополнительную прочность.

Из этой стали изготавливают ответственные детали – сверла, метчики и пр. Но в процессе их эксплуатации инструмент нельзя нагревать до критических значений. Перегрев повышает хрупкость стали.

Для каких ножей используется?

Сталь 9ХС широко применяется для изготовления клинков ножей. Чтобы придать сплаву необходимую форму, не требуется специальное оборудование, поэтому изготовители ножей любят эту марку.

Ножи из стали 9ХС чаще всего приобретают для туризма, охоты, рыбалки. Они замечательно справляются с задачами, которые возникают в походных условиях. Благодаря особому сплаву 9ХС, ножи обладают высокой прочностью. Он способен выдержать значительные нагрузки: удары, скручивание, контактное нагружение.

Нож Куница 24.5 см — 8100 руб.

Одна из самых важных характеристик для туристического или охотничьего ножа – хорошие режущие свойства. Клинки из стали 9ХС с легкостью разрежут твердые предметы, такие как ветки деревьев или кости животных, подходят для разделки туши. Хорошо переносят агрессивные условия окружающей среды, не боятся воды и воздействия высоких температур. Хотя из-за недостаточно высокого процента хрома в составе их нельзя отнести к нержавеющим.

Термообработка стали 9ХС

3. Термообработка стали 9ХС

Таблица. Температура критических точек

| Критическая точка | °С |

Таблица. Твердость стали 9ХС

| Состояние поставки, режим термообработки | HRC поверхности |

| Закалка 840-860 С, вода. Отпуск 170-200 С. | 63-64 |

| Закалка 840-860 С, вода. Отпуск 200-300 С. | 59-63 |

| Закалка 840-860 С, вода. Отпуск 300-400 С. | 53-59 |

| Закалка 840-860 С, вода. Отпуск 400-500 С. | 48-53 |

| Закалка 840-860 С, вода. Отпуск 500-600 С. | 39-48 |

Отжиг — вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации.

Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений.

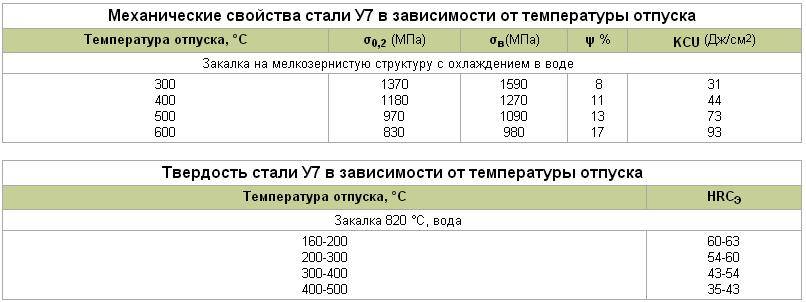

Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением (обычно на воздухе). Отпуск является окончательной термической обработкой. Целью отпуска является изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут.

Полный отжиг производят путем нагрева стали на 30—50° С выше критической точки Ас3, выдержкой при этой температуре и медленным охлаждением до 400—500° С со скоростью 200° С в час углеродистых сталей, 100° С в час для низколегированных сталей и 50° С в час для высоколегированных сталей.

Структура стали после отжига равновесная, устойчивая.

Доэвтектоидная сталь имеет структуру: феррит и перлит. Эвтектоидная сталь имеет структуру перлит, а заэвтектоидная — перлит и цементит.

Изотермический отжиг является разновидностью полного отжига. Он в основном применяется для легированных сталей. Экономически этот процесс очень выгоден, так как длительность обычного отжига 13—15 ч, а изотермического отжига 4—6 ч.

Рисунок 2. Схема изотермического отжига стали 9ХС

Процесс изотермического отжига заключается в следующем: деталь нагревают до температуры выше критической точки Ас3 на 30—50°С, выдерживают при этой температуре, после чего сравнительно быстро охлаждают до температуры 600—650° С. При этой температуре выдерживают, что необходимо для полного распада аустенита, после чего следует сравнительно быстрое охлаждение.

При всех видах отжига не допускается перегрев и пережог стали. Перегрев стали —брак исправимый: образовавшуюся крупнозернистую структуру при перегреве можно исправить повторным отжигом. Пережог стали —брак неисправимый, так как сильно окисленные границы кристаллических зерен теряют связь и деталь разрушается.

Мк стали 9ХС располагается ниже 0° С, мартенситное превращение при закалке протекает не полностью, и в стали остается до 6—8% остаточного аустенита, наличие которого приводит к деформации и снижает стойкость режущего инструмента. Поэтому инструмент несложной формы, у которого внутренние напряжения меньше, можно после закалки подвергать обработке холодом при температуре минус 55° С, учитывая, что сталь 9ХС очень чувствительна к стабилизации аустенита. Отпускают сталь 9ХС при температурах 180—200° С. Структура после термической обработки — мартенсит и карбиды, твердость HRC 61—64.

Расстояние от торца, мм / HRCэ

5

10

15

20

25

30

40

50

60

63

56

36,5

32

30

28

26

25

24

| Термообработка | Крит.диам. в масле, мм |

| Закалка | 15-50 |

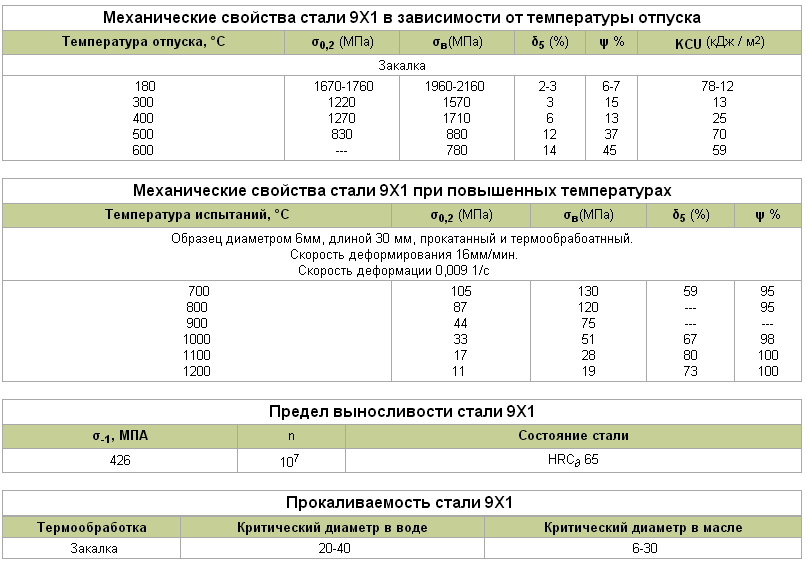

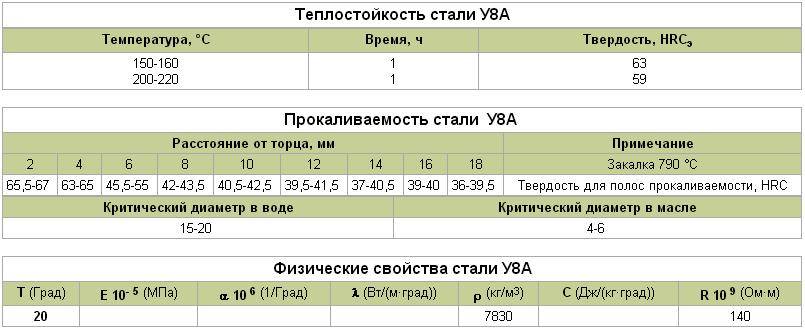

Теплостойкость, красностойкость стали 9ХС

Таблица. Механические свойства при повышенных температурах

Сталь 9хс для ножей: плюсы и минусы выбора

На данный момент металлургические предприятия выпускают множество марок инструментальной стали. Одной из них является сталь 9хс.

Характерной особенностью такой стали можно назвать, что её сплав включается в себя кремниевые и хромовые легированные добавки.

Ножи из такой стали можно смело назвать отличным вариантом для рыбалки, охоты и туризма. Хоть они и не получили широкого распространения и популярности, если сравнивать с другими разновидностями, но при этом они обладают целым рядом преимуществ. Кованые ножи из такой стали являются верными и надежными помощниками, которые в основном применяют на охоте или рыбалке.

Особенности

В состав данной инструментальной стали включено множество легирующих добавок. Одной из них является хром, содержание которого в сплаве колеблется в диапазоне от 0,95-1,25%.

Благодаря хрому достигается более высокий уровень твердости, увеличивается прочность и устойчивость к коррозии.

Аналогичные качества демонстрирует кремний, которые также имеется в составе данной стали, причем его количество в сплаве превышает 1%.

Помимо вышеупомянутых свойств можно отметить тягу материала к отпускной способности обработки путем резания в горячем состоянии заготовки. Что любопытно, данная инструментальная сталь лишена такого недостатка как склонность к поражению флокенами – дефектами во внутреннем строении, которые негативным образом сказываются на прочностных характеристиках.

Выбирая ножи, в основе которых лежит рассматриваемая сталь, надо знать об одном немаловажном нюансе – 9xc не очень подходит для производства конструкций сварочного типа. Такие заготовки рекомендуется применять исключительно в случае контактно-точечной сварки. Изделия, базируемые на данной марке, стоит применять только в случае холодных поверхностей

Изделия, базируемые на данной марке, стоит применять только в случае холодных поверхностей.

Помимо этого необходим структурный металлографический контроль и рентгенологический анализ на присутствие в структуре дефектов.

Преимущества

- К плюсам материала можно отнести выдающиеся технические характеристики. По этой причине она является в целом подходящим выбором для производства деталей или отдельных элементов, которые должны обладать такими качествами как устойчивость к износу, упругость и сопротивление изгибам.

- Когда требуется выполнить элементы режущего типа или какие-либо компоненты, эксперты в данном деле в основном выбирают именно марку 9хс. Выбор в пользу именно этой марки обусловлен целым рядом аспектов. В рассматриваемом случае можно отметить равномерное размещение карбидов по сечению. Благодаря такой особенности обеспечивается весомое преимущество при эксплуатации данного материала при изготовлении инструментов резьбонарезного типа с мелким шагом резьбы.

- Выполненные на основе данной стали заготовки, используемые в изготовлении тех или иных изделий, характеризуются высоким уровнем стойкости к образованию трещин.

- Помимо этого, отдельного упоминания заслуживают и другое свойство – высокий уровень твердости в отожженном состоянии. Данный материал без проблем поддается такой операции как прокаливание и параллельно с этим демонстрирует отличную устойчивость к теплу. Все эти плюсы касаются и ножей, изготовленных на основе 9xc.

Недостатки

Помимо целого ряда существенных плюсов, сталь имеет и некоторые недостатки. Как пример, в процессе термической обработки материал ведет себя довольно капризно, требуется соблюдение конкретного температурного режима.

Ложку дегтя также добавляет то, что химический состав разных партий может существенно варьироваться. Учитывая сложности механической обработки, для получения необходимого результата потребуется привлекать высококвалифицированного мастера. Однако даже под надзором специалистов далеко не каждое изделие способно выдержать выходной контроль.

Выводы

Несмотря на некоторые трудности в обработке, данная сталь является отличным материалом, на основе которого получаются качественные изделия с выдающимися техническими характеристиками. Благодаря положительным качествам, материал получил широкое распространение и используется даже на металлургических предприятиях.

Основные характеристики

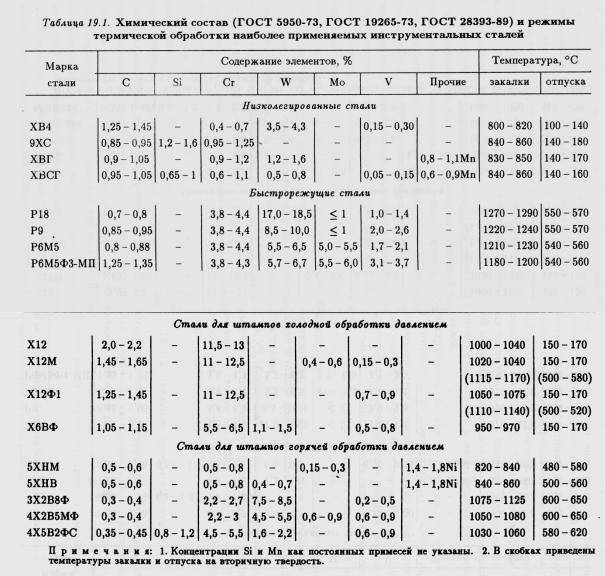

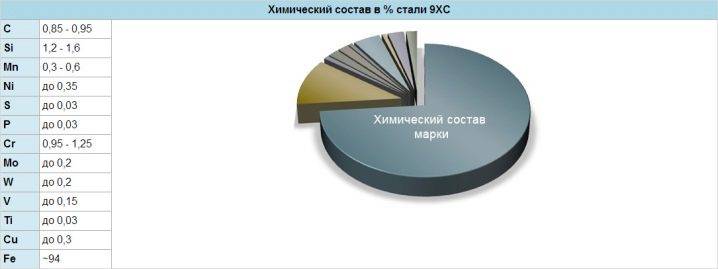

Основные характеристики этой стали можно будет найти в ГОСТ 5950-2000 и ГОСТ 2590-2006. Для начала мы разберем химический состав этого металла. В него входят следующие компоненты:

- углерод;

- железо;

- вольфрам;

- титан;

- кремний;

- хром;

- марганец;

- ванадий;

- молибден;

- никель;

- медь;

- фосфор;

- сера;

Хром в составе металла обеспечивает в том числе повышенную твердость и прочность. Также он отвечает и за коррозийную стойкость материала. Таким же свойством обладает и кремний, который имеется в составе. За счет него у стали увеличивается прочность, но при этом снижаются вязкость и пластичность.

Медь также способна значительно повышать стойкость к коррозии. Молибден увеличивает упругость стали. Вольфрам формирует карбиды, которые придают готовому сплаву максимальную твердость. Из-за карбидов в процессе нагревания увеличивается зернистость.

Ванадий значительно повышает плотность материала. Титан используется для того, чтобы предотвратить межкристаллическую коррозию. За счет марганца увеличиваются износостойкость, стойкость к ударным воздействиям.

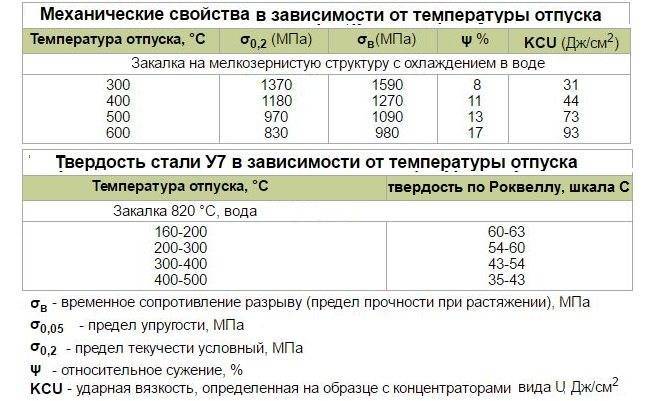

Далее мы разберем основные физические характеристики стали 9ХС. Ее плотность составляет 7830 кг/м3. Удельное электросопротивление достигает 400 нОм*м. Твердость материала по Роквеллу будет зависеть от температуры отпуска, она варьируется от 63–64 до 39–48 д.

Механические характеристики

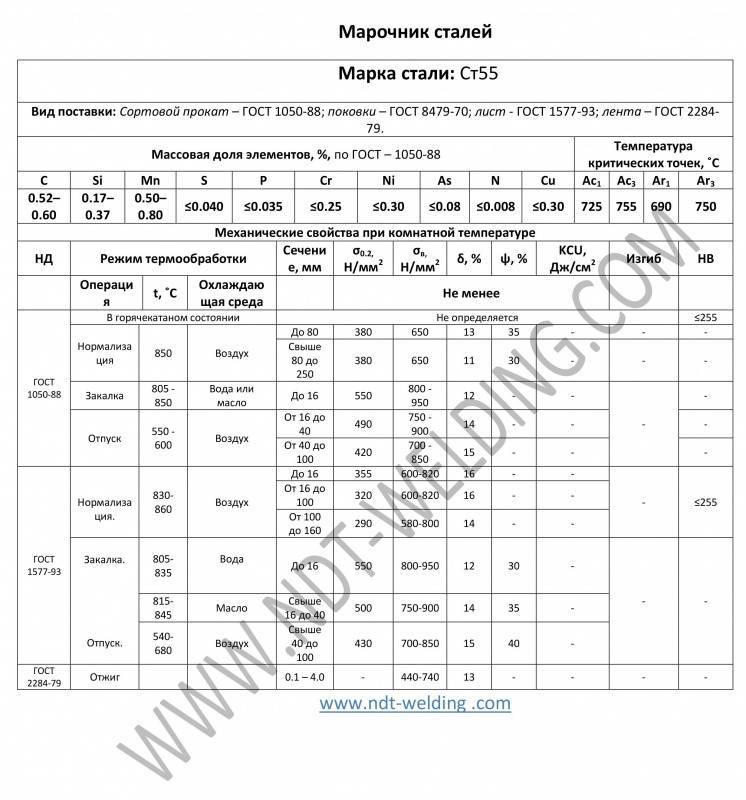

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | y, % | кДж/м2, кДж/м2 | Твердость по Бринеллю, МПа |

| Сортовой прокат в состоянии поставки | ||||||

| ≥445 | ≥790 | ≥26 | ≥54 | ≥390 | — | |

| Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин. Скорость деформации 0,007 1/с | ||||||

| — | ≥110 | ≥130 | ≥26 | ≥68 | — | — |

| Сортовой прокат. Изотермический отжиг 790-810 °С. Температура изотермической выдержки 710 °С. | ||||||

| 295-390 | 590-690 | — | 50-60 | — | 197-241 | |

| Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин. Скорость деформации 0,007 1/с | ||||||

| — | ≥65 | ≥74 | ≥41 | ≥95 | — | — |

| — | ≥42 | ≥46 | ≥52 | — | — | — |

| — | ≥20 | ≥31 | ≥54 | — | — | — |

| — | ≥15 | ≥20 | ≥83 | ≥100 | — | — |

Структурные превращения при термической обработке.

Сталь подвергаем неполной закалке при этом её нагреваем до образования аустенита и цементита вторичного. Далее выдерживаем при данной температуре (840 ºС) для получения однородного аустенита.

Последующее охлаждение в масле со скоростью большей, чем Vкрит (меньшая скорость охлаждения, при которой аустенит превращается в мартенсит ), обеспечивает получение мелкозернистого мартенсита.

Рассмотрим превращение в масле, происходящее в стали 9ХС, при нагреве исходной равновесной структуры Ф+Ц. На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет своё пластинчатое или зернистое строение до температуры Ac1 (770 ºС для стали 9ХС). При температуре Ac1 в стали происходит превращение перлита в аустенит. Кристаллы (зёрна) аустенита зарождаются в основном на границах фаз феррита и цементита. Образование зёрен аустенита происходит с большей скоростью, чем растворения цементита перлита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита.

Изменения структуры стали при закалке в масло

При непрерывном охлаждении в стали с Vохлажд > Vкрит аустенит превращается в мартенсит. Мартенситное превращение развивается в стали с высокой скоростью ( 1000-7000 м/с) в интервале температур Мн…Мк. При этом необходимо учитывать, что с увеличением содержания углерода в стали температуры Мн и Мк понижаются ( точки Мн и Мк изменяют своё положение на графике ). Введение легирующих элементов также изменяет положение точек Мн и Мк . Например, введение кремния и хрома их повышает. В результате закалки стали 9ХС её структура имеет

кроме мартенсита и некоторое количество остаточного аустенита ( 6-8 % ).

Образование в результате закалки мартенсита приводит к большим остаточным напряжениям, повышению твердости, прочности, однако при этом возрастает склонность к хрупкому разрушению, что требует проведения дополнительно последующего отпуска.

Отпуск – это нагрев закалённых сталей до температур, не превышающих Ac1

При отпуске происходит несколько процессов. Основной – распад мартенсита, состоящий в выделении углерода в виде карбидов. Кроме того, распадается остаточный аустенит, совершаются карбидное превращение и коагуляция карбидов, уменьшаются несовершенства кристаллического строения твёрдого раствора и остаточные напряжения.

Рассмотрим превращения в закаленной стали при отпуске. Первое превращение при отпуске развивается в диапазоне 80. 200ºС и приводит к формированию структуры отпущенного мартенсита. В результате этого уменьшается удельный объем мартенсита, снижаются остаточные напряжения. Второе превращение при отпуске развивается в интервале температур 200. 260 о С и состоит из следующих этапов:

1) превращение остаточного аустенита в отпущенный мартенсит;

2) распад отпущенного мартенсита

3) снижение остаточных напряжений;

4) некоторое увеличение объема, связанное с переходом А ост

М отп.

М отп.

Третье превращение при отпуске развивается в интервале 300. 400ºС . При этом заканчивается распад отпущенного мартенсита и процесс карбидообразования. Формируется феррито-карбидная смесь, существенно снижаются остаточные напряжения.

Структуру стали после низкого отпуска (до 250 С) называют отпущенным мартенситом; структуру стали после среднего отпуска 350. 500ºС – трооститом отпуска; после высокого отпуска 500. 600 ºС – сорбитом отпуска.

В стали 9ХC после неполной закалки в масле и низкого отпуска при 170ºС образуется структура отпущенного мартенсита.

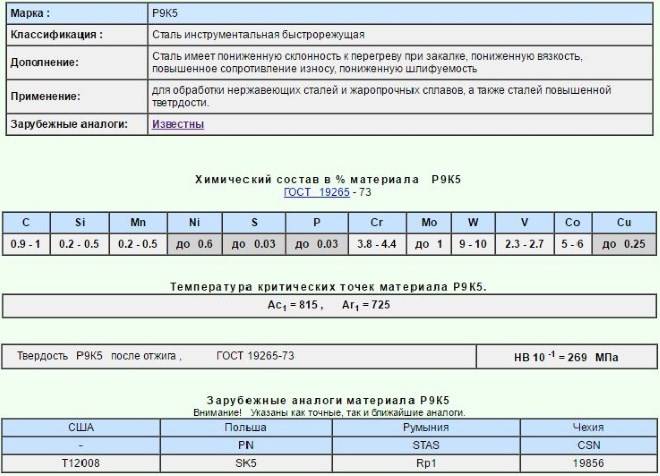

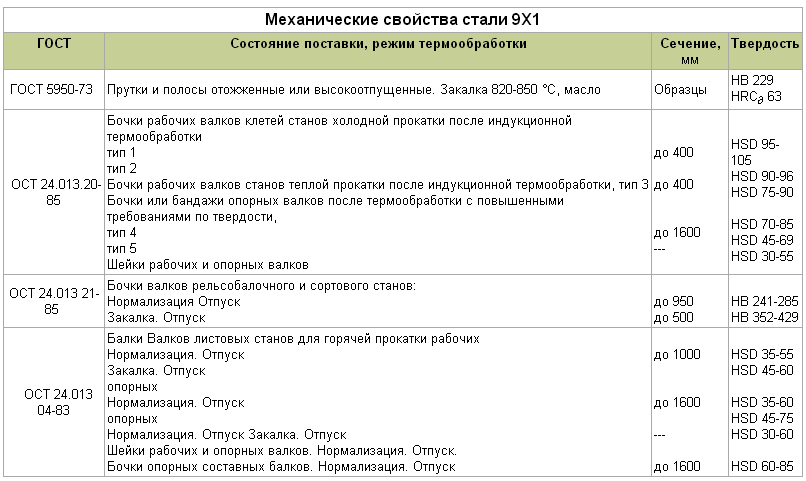

Сталь 9ХС. Основные данные

ГОСТ 5950-73. Инструментальные легированные стали.

Назначение: сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штампели, клейма для холодных работ. Ответственные детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами.

Материал 9ХС Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 9ХС большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 9ХС закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Расшифровка маркировки

Для маркировки сталей и других материалов разрабатываются определенные стандарты, применение которых позволяет упростить процесс определения химического состава. Расшифровка данной стали проводится следующим образом:

- У инструментальной группы первая цифра указывает на содержание углерода (в десятых долях процента), то есть в этом случае в составе 0,9% углерода. Этот элемент считается основным, так как определяет особенности кристаллической решетки, твердость, прочность, хрупкость и другие качества.

- Как ранее было отмечено, сталь была легирована для изменения некоторых эксплуатационных характеристик. В качестве легирующих материалов использовались хром и кремний, которых не более 1,5%.

Кроме вышеприведенных элементов, в составе присутствуют и многие другие, которые являются неотъемлемой частью сталей.

https://youtube.com/watch?v=6x8Jxd0R72M

Это интересно: Сталь марки 30ХГСА — характеристики, расшифровка, применение

Свойства стали 9ХС после термообработки

Анализ диаграммы состояния системы железо-цементит

Большинство легированных сталей приобретают высокие физико-механические свойства лишь после термической обработки. Термической обработкой для детали марки 40 ХФА является закалка и высокий отпуск…

Влияние деформационной и термической обработки на структуру и свойства стали 10Г2ФБ с различным исходным состоянием

f4. Влияние исходной структуры стали после дополнительной термической обработки

Одним из перспективных направлений получения игольчатого феррита в количестве более 80% в исследованных сталях является повышение однородности распределения легирующих элементов в исходном аустените…

Вид и свойства поверхности после цинкования

Вид и свойства поверхности после цинкования:холодное цинкование: серебристо-серого цвета; низкая стойкость покрытия к механическим повреждениям горячее цинкование: белый цвет, с возможным переходом в матовый темно-серый…

Контроль резьбы при изготовлении деталей

5.2 Определение твердости и износостойкости стали после упрочняющей обработки

Исходя из величины относительной деформации (), полученной материалом в результате ударного сжимающего воздействия, твердость, приобретенная наклепанным слоем, в соответствии с (см. приложение КР.060955.04, рис. 1) была оценена в 325 НВ…

Развитие новых прогрессивных технологических процессов обработки

f1.3 Материал изделия, его свойства. Виды и режимы термообработки

Деталь — вал изготавливается из Стали 40Х ГОСТ 4543. Области применения: сталь 40Х применяется для деталей, к которым предъявляются требования высокой твердости и повышенной износоустойчивости…

Свойства металлов. Основные параметры при закалке стали

Сталь ХВСГ — инструментальная легированная сталь с содержанием 1% углерода. легирующих элементов (хрома, вольфрама, марганца) — в пределах 1-1,5%. Серы и фосфора — не более 0,035%. Имеет высокие: твердость, прочность и износостойкость…

Свойства металлов. Основные параметры при закалке стали

Высококачественная сталь 12Х1МФ перлитного класса состоит из 0,8-0,15% С, 0,9-1,2% — хрома, 0,25-0,35% — молибдена, 0,15-0,30% — ванадия. Передел длительной прочности (МПа) при = 80 МПа и =60 МПа…

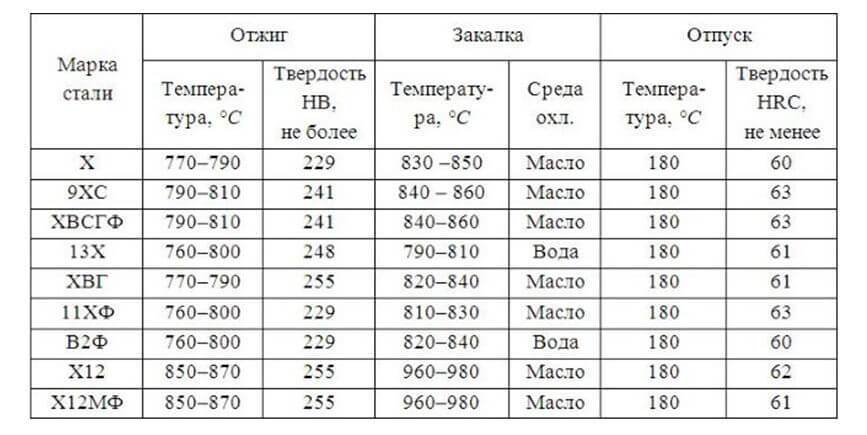

Сталь для изготовления режущего инструмента – метчиков и плашек

Выбор термообработки для метчиков и плашек изготовленных из стали ХВГ

Изучив основы термической обработки стали назначим для стали ХВГ режим термической обработки (температуру закалки, охлаждающую среду и температуру отпуска). Сталь ХВГ — сталь повышенной прокаливаемости…

Строение, свойства, производство стали

f1. Строение и свойства стали

Сталь—сплав железа с углеродом (до 2%) и сопутствующими примесями в виде марганца, кремния, серы, фосфора и др. Стали, при-меняемые в машиностроении, обычно содержат от 0,05 до 1,5% С…

Технологические основы сварки плавлением

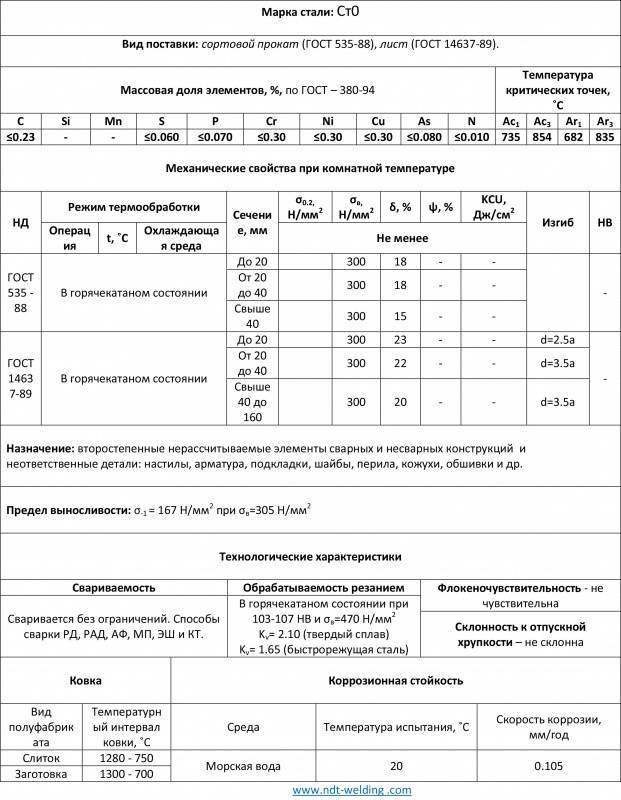

1.1 Состав и свойства стали

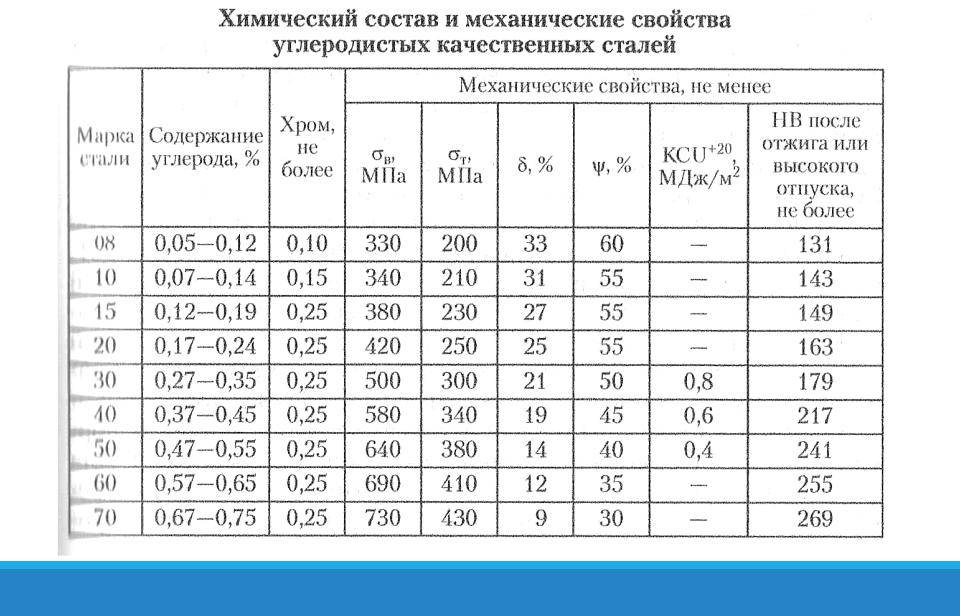

Сталь 20-это сталь качественная поставляемая по ГОСТ 1050-84 с гарантированным химическим составом и механическими свойствами. Данная сталь содержит пониженное количество серы, …

Технология ремонта червячного редуктора

1.2 Химический состав и свойства стали 20Х

Таблица 1.2.1 Марка Стали С Si Mn Cr V 20X 0,17-0,23 0,17-0,37 0,5-0,8 0,7-1,0 — Механические свойства стали 20 Х . Сталь Uт Uв Uв Ф KCUан НВ После Отжига…

Упрочнение углеродистой конструкционной стали 25 химико-термической обработкой

Сталь 25 — сталь конструкционная, углеродистая, качественная, содержит 0,25% углерода. Заменители: сталь 20, сталь 30. Таблица 1. Температура критических точек материала 25. Критическая точка °С Ac1 735 Ac3 835 Ar3 825 Ar1 680 Таблица 2…

Упрочнение углеродистой конструкционной стали 25 химико-термической обработкой

Структура стали после химико-термической обработки

На поверхности изделия образуется заэвтектоидная зона, состоящая из перлита и цементита. По мере удаления от поверхности, содержание углерода снижается и следующая зона состоит только из перлита. Затем появляются зёрна феррита, их количество…

6.5 Свойства 13%-ной хромистой стали типа 2Х 13

Эта сталь, имея несколько более повышенную твердость, применяется почти для тех же целей, что и сталь 1Х 13, но для деталей, подвергающихся ударным нагрузкам, от которых требуется повышенная прочность и пластичность…

Требования и расшифровка маркировки

Любая вещь, поступающая на реализацию, обязана соответствовать государственным стандартам. Эти взыскания были придуманы в Советском Союзе для контроля качества продукции и регулировке технологий производства. И если на сталь 9ХС нанесена аббревиатура ГОСТ, то само государство даёт гарантию на то, что сей экземпляр обладает высшим сортом, и полностью безопасен в использовании.

Чтобы попасть в эту категорию, в химический состав слитка обязаны входить следующие элементы:

- углерод (С) – 0,85-0,95%;

- кремний (Si) – 1,2-1,6%;

- марганец (Mn) – 0,3-0,6%;

- никель (Ni) – не более 0,35%;

- сера (S), фосфор (P), титан (Ti) – до 0,03%;

- хром (Cr) – 0,95-1,25%;

- молибден (Mo), вольфрам (W) – максимум 0,2%;

- ванадий (V) – до 0,15%;

- медь (Cu) – в пределах 0,3%;

- железо (Fe) – около 94%.

Слиток имеет несколько видов поставки, например, 9ХС ГОСТ 5950-2000 распространяется на кованые прутья или мотки, которые предназначены для производства приборов, используемых в морозных условиях или при температуре свыше 300 °C.

Стандарт 2590-2006 относится к металлу круглого сечения, диаметр которого составляет 0,5-27см. Эксплуатируется подобная продукция в промышленной сфере. Классифицируется вещество по прокатке и длине. 7417-75 распространён на холодный или холоднокатаный металл с круглым сечением 0,3-10см. 8559-75 относится к квадратному калиброванному типу, с размером 3-100 мм. ГОСТ 8560-78 распространяется на шестигранные модели. Вся продукция может выпускаться в мотках с различной поверхностью и плоскостью. Тут всё зависит от пожеланий потребителя. Следует отметить, что при изготовлении разных сортов допускаются некоторые отклонения.

Расшифровка инструментальной стали говорит о её параметрах и качестве. Если разобрать эту разновидность, то первая цифра говорит о количестве углерода (0,9%). Символы ХС означают, что сплав содержит 1,5% хрома и кремния. Из этого можно сделать выводы, что заготовка относится к разряду легированных.