Физико-химические показатели качества покрытия

5.1 Физико-химические показатели качества покрытия приведены в таблице 2.

Таблица 2 — Показатели качества покрытия

| Наименование показателя | Норма | Метод контроля |

| Внешний вид покрытия | Покрытие матово-серого цвета, равномерное, сплошное, гладкое или шероховатое* | По 7.4 |

| Минимальная толщина цинкового покрытия, мкм | По таблице 1 с учетом 5.2 | По 7.5 |

| Прочность сцепления** | Не должно быть отслаивания, обдирки или шелушения покрытия | По 6.11.2 |

| Остаточная (водородная) хрупкость** | Отсутствие растрескивания образца и наличия трещин | По 7.6 |

| Коррозионная стойкость*** | Отсутствие ржавчины основного металла | По 7.7 |

| Защитные свойства покрытия | По ГОСТ 9.301 (таблица 1) | По 6.11.4.4 |

| * На покрытии допускаются поверхностные царапины, риски от соприкосновения изделий друг с другом, измерительным инструментом и подъемными приспособлениями без разрушения покрытия до основного металла. На покрытии не допускаются: — вздутия, раковины, трещины, наросты, отслоения, вкрапления; — отсутствие покрытия на ответственных поверхностях, а также на отдельных частях (местах) поверхности или полостях изделий, если это отсутствие не установлено в НД на изделие; — несмываемые остатки технологических смесей. ** Испытание проводят по требованию потребителя. *** Испытание проводят в рамках приемосдаточных испытаний по требованию потребителя и периодических не реже одного раза в год. Примечание — Номенклатура контролируемых физико-механических (химических) показателей для покрытий с дополнительной обработкой по 3.2 — по НД на конкретный материал (состав, покрытие), применяемый для дополнительной обработки. |

5.2 В деталях и арматуре, имеющих глухие отверстия и пазы шириной до 12 мм, а также сквозные гладкие и резьбовые отверстия и пазы шириной до 6 мм, толщину покрытия на глубине более одного диаметра или одной ширины не нормируют, при этом на этих участках не допускается отсутствие покрытия. Наличие покрытия в данных местах, а также в резьбах и глухих отверстиях контролируют металлографическим методом по ГОСТ 9.302.

Структура горячего цинкового покрытия

Уникальной особенностью горячего цинкового покрытия является его структура из крепко соединенных между собой интерметаллических слоев, которые обладают высокой износостойкостью.

На рисунке 1 показано поперечное сечение цинкового покрытия стали, состоящее из трех интерметаллических слоев (Gamma, Delta и Zeta) и верхнего слоя из чистого цинка (Eta).

Рисунок 1 – Структура горячего цинкового покрытия

При погружения стального изделия в расплавленный цинка структура из этих слоев естественным образом образуется в результате металлургической реакции между железом в стали и цинком. Для каждого слоя на рисунке 1 указана твердость в единицах Виккерса. Можно видеть, что все три интерметаллических слоя тверже, чем основа-сталь, тогда как наружный слой Eta имеет низкую твердость и высокую пластичность. Такое сочетание свойств цинкового покрытия обеспечивает ему высокую стойкость к износу.

Высокая износостойкость горячего цинкового покрытия обеспечивает ему непревзойденную стойкость к повреждениям при транспортировке, установке на объекте или уже при эксплуатации.

https://youtube.com/watch?v=rq9WJcEMnyg

Холодный метод цинкования

В отличии от горячего цинкования, его холодный вариант никак не связан с размерами цинкуемых деталей и поверхностей, поскольку он состоит в нанесении на них электролитических растворов цинка в различных летучих жидкостях. Такие растворы (гальванол, цинотан, цинотерн, цинкнол) наносятся на стальную поверхность из пульверизатора: растворитель высыхает, а цинковое покрытие остается — причем «садится» оно на поверхность стали очень надежно, с высокой адгезией. При этом покрываемую поверхность не нужно флюсовать, ее достаточно просто очистить от ржавчины и грязи.

Холодный метод цинкования хорош своей простотой

и применимостью для работ на открытом воздухе. Но внешний вид покрытой таким способом стали будет просто матово-серым без металлического блеска.

Поэтому холодное цинкование лучше всего использовать как «покрытие под покраску».

МЕТОДЫ КОНТРОЛЯ

4.1. Контроль внешнего вида

Внешний вид покрытий контролируют визуальным осмотром невооруженным глазом при освещенности не менее 300 лк на расстоянии 25 см от контролируемой поверхности.

4.2. Контроль толщины покрытия

4.2.1. Магнитный метод

Метод основан на регистрации изменения магнитного сопротивления в зависимости от толщины покрытия. В качестве измерительных приборов используют магнитные толщиномеры.

За результат измерения толщины покрытия принимают среднее арифметическое значение не менее пяти измерений у краев и в середине контролируемой поверхности одного изделия.

Относительная погрешность метода ±10%.

4.2.2. Металлографический метод (арбитражный)

Метод основан на измерении толщины покрытия на поперечном шлифе с применением металлографических микроскопов различных типов.

Образец для изготовления шлифа вырезают из оцинкованного изделия.

Толщину цинкового покрытия измеряют на шлифе в трех и более точках, равномерно распределенных на линейном участкедлиной около 1 см. За результат принимают среднее арифметическое результатов всех измерений.

Относительная погрешность метода ±10%.

4.2.3. Среднюю толщину покрытия (Нср) в микрометрах определяют неразрушающими методами или гравиметрическим мето

дом по разности масс образца до и после Получения или до и после снятия покрытия по ГОСТ 9.302.

Для снятия покрытия применяют раствор: 3,2 г хлористой сурьмы или 2 г трехокиси сурьмы растворяют в 500 см3 соляной кислоты, плотностью 1,19 г/см3, ч. д. а., по ГОСТ 3118 в мерной колбе вместимостью 1 дм3 и доводят до метки дистиллированной водой по ГОСТ 6709.

Относительная погрешность гравиметрического метода ±10%.

4.3. Контроль химического состава цинкового расплава — поГОСТ 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5.

Массовая доля цинка в рабочем объеме ванны должна быть не менее 98%.

4.4. Контроль прочности сцепления покрытий

4.4.1. Метод нанесения сетки царапин (при толщине покрытий до 50 мкм)

На очищенной поверхности контролируемого покрытия инструментом со стальным острием под углом 30° (твердость металла острия должна быть выше твердости покрытия) наносят по четыре— шесть параллельных линий глубиной до основного металла на расстоянии от 2,0 до 3,0 мм друг от друга и перпендикулярно к ним.Линии проводят в одном направлении. Прочность сцепления удовлетворительна, если на контролируемой поверхности не наблюдается отслаивание покрытия.

4.4.2. Метод крацевания

Для метода крацевания применяют стальные и латунные щетки диаметром проволоки 0,1—0,3 мм и скоростью вращения щеток — 1500—2800 мин-1.

Поверхность покрытия крацуют не менее 15 с. После крацевания на контролируемой поверхности не должно наблюдаться вздутия или отслаивания покрытия.

4.4.3. Метод нагрева

При применении метода нагрева детали с покрытием или образцы-свидетели нагревают до (190±10)°С, выдерживают при данной температуре в течение 1 ч и охлаждают на воздухе. На контролируемой поверхности не допускаются вздутия или отслаивания покрытия.

4.4.4. Метод удара поворотным молотком

Плоскую поверхность изделия с толщиной основного металла не менее 3 мм очищают от пыли, механических загрязнений и обезжиривают органическими растворителями.

На плоскую поверхность изделия устанавливают поворотный молоток массой 212,5 г таким образом, чтобы головка молотка вертикально падала на горизонтальную поверхность изделия. Производят не менее двух ударов молотком так, чтобы расстояние между параллельными отпечатками составляло 6 мм, а расстояние от края отпечатка до края изделия составило не менее 13 мм.

Схема поворотного молотка приведена в приложении.

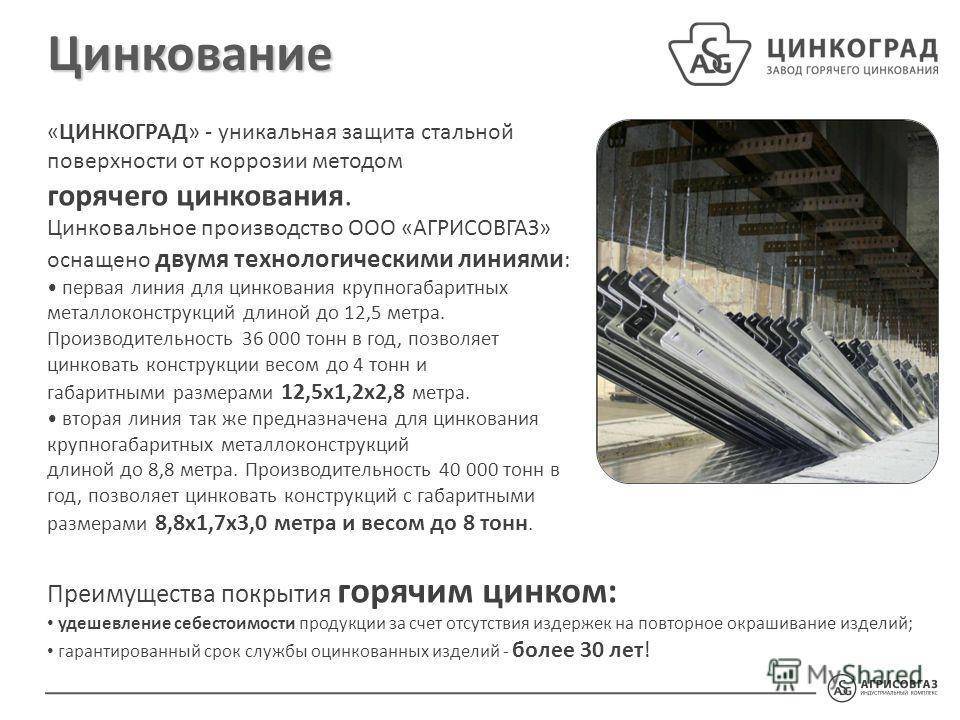

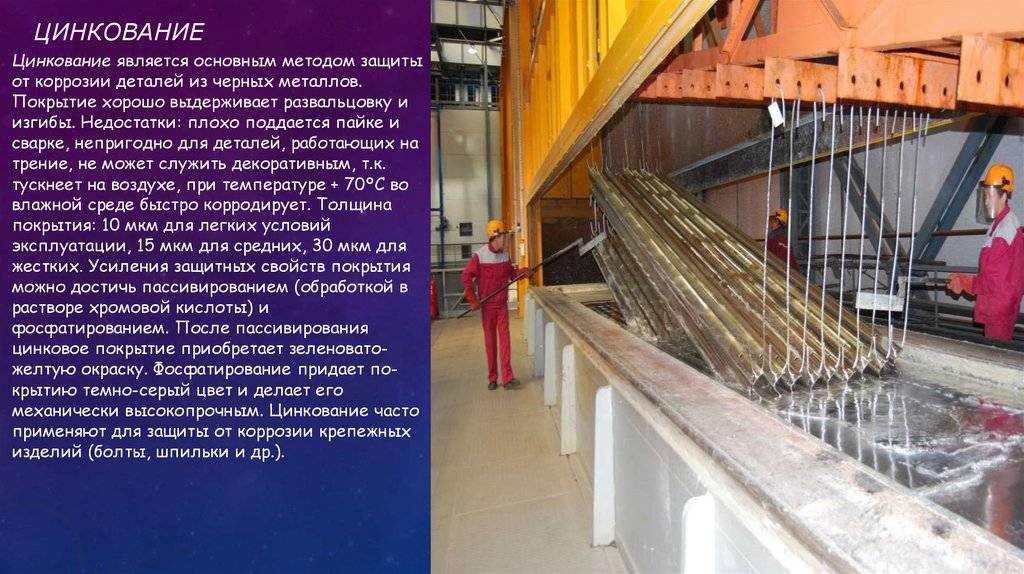

ГОРЯЧЕЕ ЦИНКОВАНИЕ МЕТАЛЛА

Метод горячего цинкования основан на погружении металлоконструкций в ванну с расплавленным цинком, нагретым до температуры близкой к 450 цельсия. В результате на поверхности металла образуется покрытие в виде четырехслойного железоцинкового сплава, обладающего уникальными антикоррозионными свойствами. Наружный слой — практически чистый цинк (99,9%).

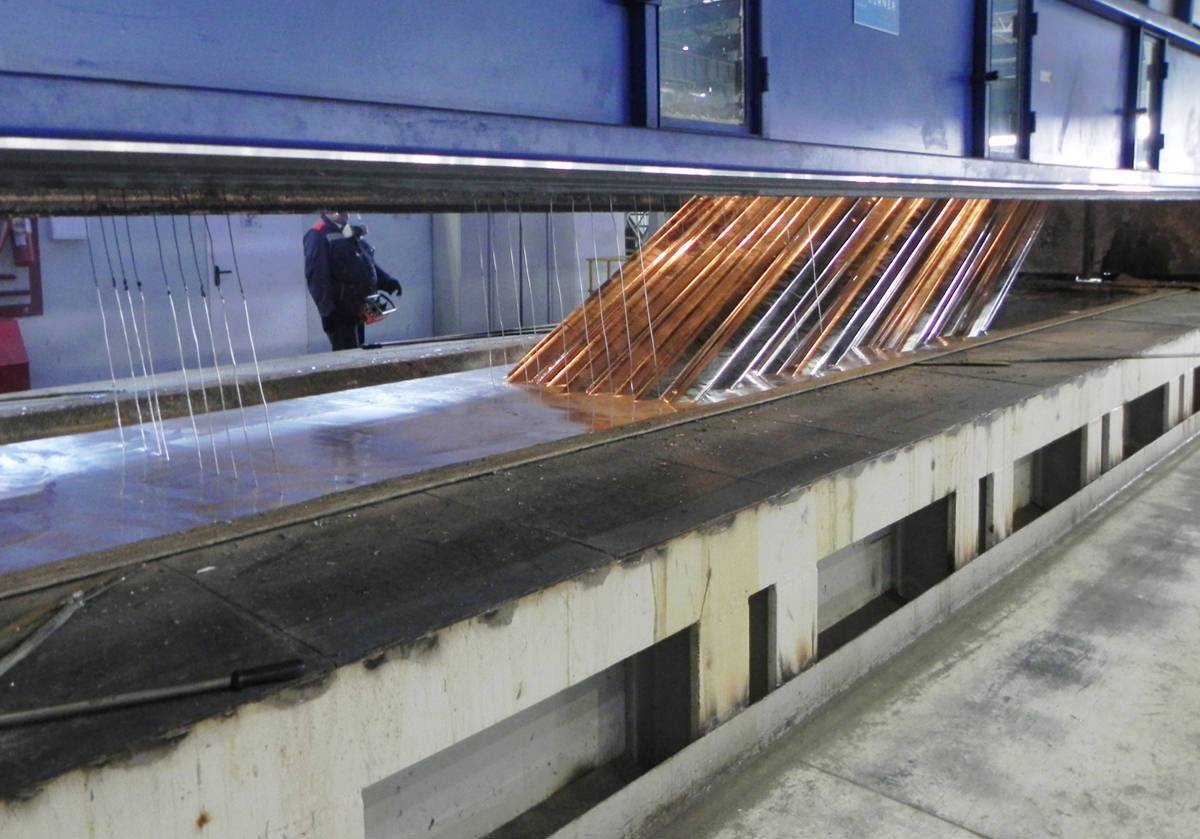

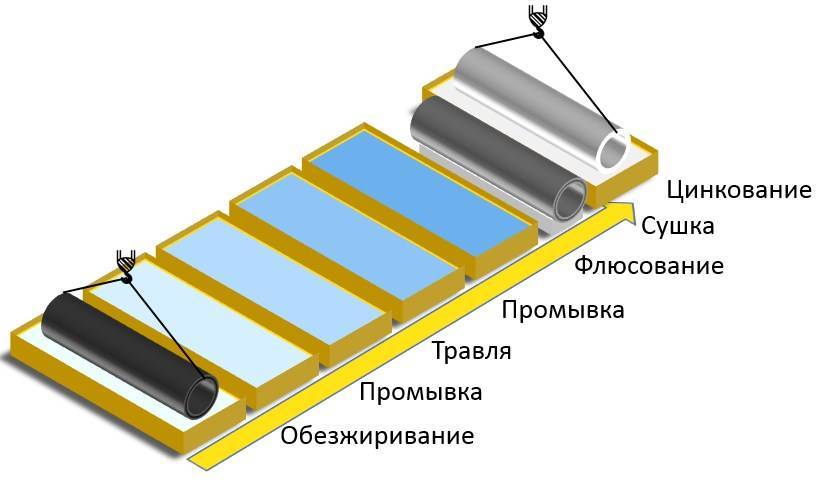

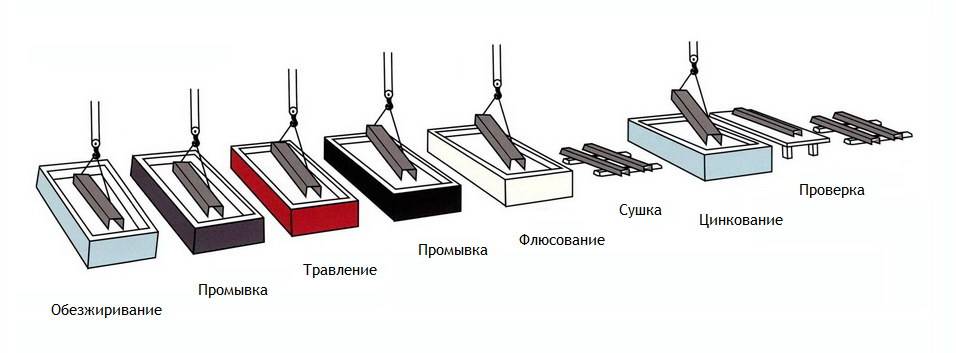

Для того чтобы получить качественное и сплошное цинковое покрытие, отвечающее стандартам, необходимо произвести тщательную подготовку поверхности цинкуемого металла. Для этой цели используется химическая подготовка поверхности, состоящая из ряда ванн, заполненных химическими растворами, в которые последовательно опускаются металлоконструкции.

Выбор материала

Толщина покрытия цинком зависит от свойств сплавов железа. Процент наличия кремния в стали и его распределение влияет на толщину цинкового покрытия, цвет и равномерность защитной пленки. По степени окисления сталь подразделяется на: кипящую, спокойную и полуспокойную. Самая тонкая цинковая пленка с гладкой и блестящей поверхностью образуется на изделиях и конструкциях из кипящей стали. На спокойных сталях цинк оседает в виде матового покрытия толщиной 100-180 мкм. На полуспокойных сталях цинковое покрытие может быть неравномерным.

Для цинкования используются составы, содержащие 90-96% цинка в виде хлопьев, пластин или порошка, летучие вещества и связующие агенты (органические смолы). Расплавы цинка могут легироваться алюминием, магнием, титаном.

Требования к надежности покрытия и контролю основного металла

Проверке подлежат 2 – 5% продукции из партии, но не меньше 3-х единиц. Контролю продукции единичного производства подлежат все изделия. Перед нанесением защитного покрытия указанные изделия проходят проверку на предмет соответствия нормам, которые предъявляются к конструкции и качеству поверхности основного металла.

Полуфабрикаты (трубный прокат, проволока и т.д.) подлежат входному контролю, предполагающему проверку деталей на соответствие нормам, которые предъявляются к конструкциям и качеству поверхности основного металла, а также требованиям, которые регламентируют нормативно-технические документы на поставку.

После нанесения проводится проверка цинкового покрытия по нескольким параметрам таким, как толщина, внешний вид и прочность сцепления. Проверке подлежат все партии товара (под партией понимают единицу груза, который включает одно и более единиц с идентичными параметрами, которые относятся к одному заказу). При этом контролю подлежат изделия, на которые слой цинка нанесли в течение одной рабочей смены с погружением в одну и ту же ванну.

Контроль прочности сцепления и толщины покрытия выполняется в отношении следующего металлопроката:

- Сварные механизмы в объеме до 5% от партии, но не меньше 1 единицы;

- Части стальных деталей в объеме до 1% от партии, но не меньше 2 единиц;

- Крепежные элементы с резьбой в объеме до 0.5% от партии, но не меньше 3 единиц.

Для проведения проверок используются методы статистического контроля горячего цинкования по ГОСТ 18242. В России действуют следующие стандарты ГОСТ Р 50779.71-99 и ГОСТ Р ИСО 2859-1-2007.

Проверку толщины оцинкованного покрытия по металлографической методике контроля разрешено выполнять только на одном изделии из партии.

Конструкции, на которых проверка выполнялась с применением разрушающих методов, допускается представлять к приемке по завершению работ по восстановлению покрытия.

Проверке внешнего вида оцинкованного покрытия подлежат все 100% изделий.

Контроль толщины покрытия

Проверка этого параметра осуществляется до проведения дополнительной обработки покрытия (использование консервационных смазок, хроматирование, др.). Для проведения неразрушающего контроля используются специальные измерительные приборы, в которых допустимая доля погрешности не превышает ±10%.

Контроль толщины слоя проводится только на поверхностях без резьбы и накатки на расстоянии минимум 5 мм от углов, ребер, соединительных участков и отверстий. Проверка толщины покрытия на элементах и узлах с резьбовым соединением для крепежа осуществляется на торцах гаек и головках болтов.

Если результаты проверки были неудовлетворительными, согласно требованиям ГОСТ, проводится повторный контроль указанных параметров. При этом тестированию подлежит удвоенное количество изделий. Если повторный контроль также дал отрицательные результаты, браком считается вся партия деталей.

Проверка содержимого ванны при проведении горячего цинкования выполняется по требованию клиента. Процедура проводится до извлечения деталей из ванны.

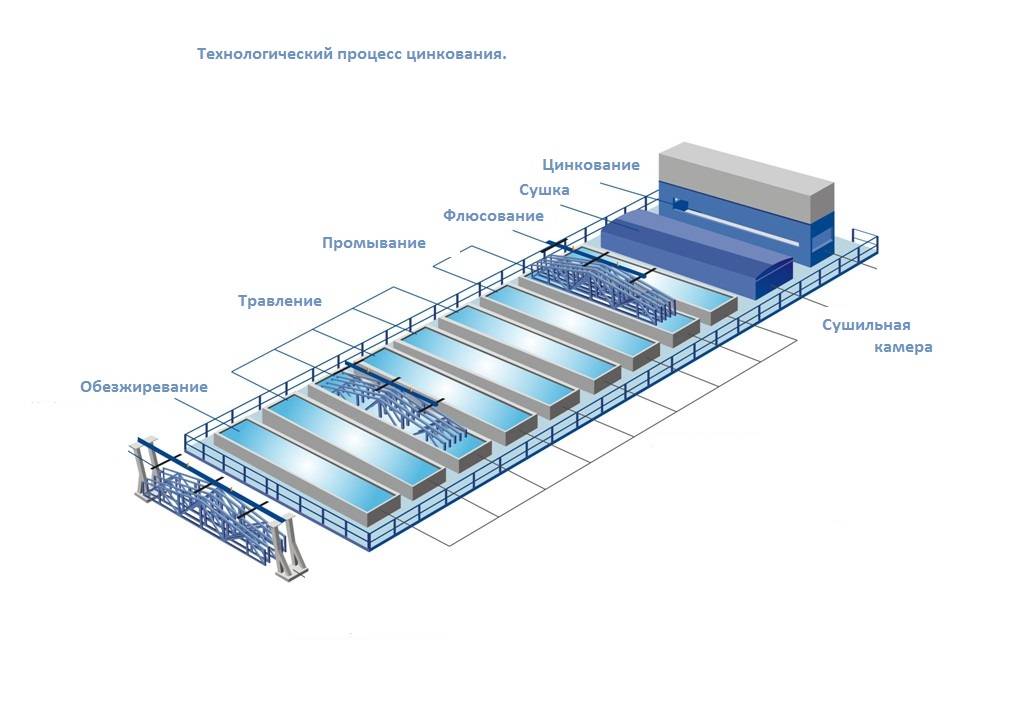

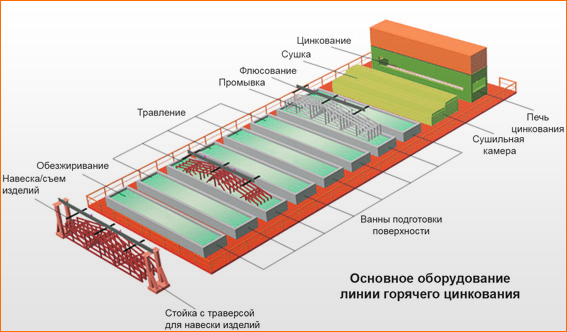

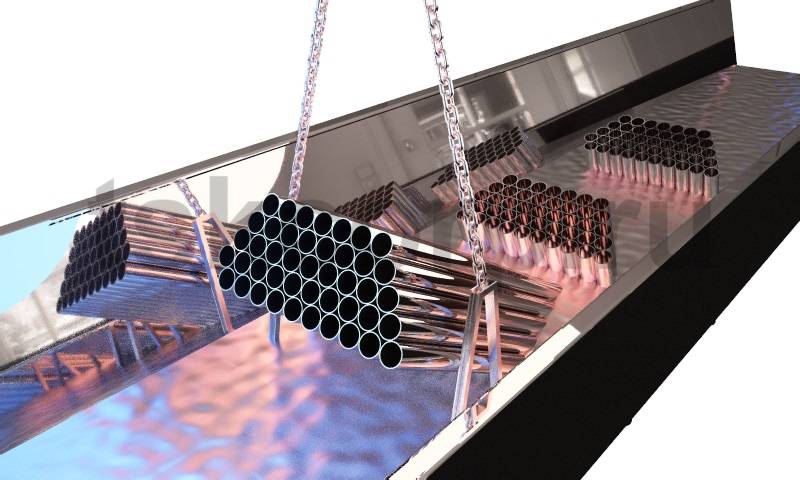

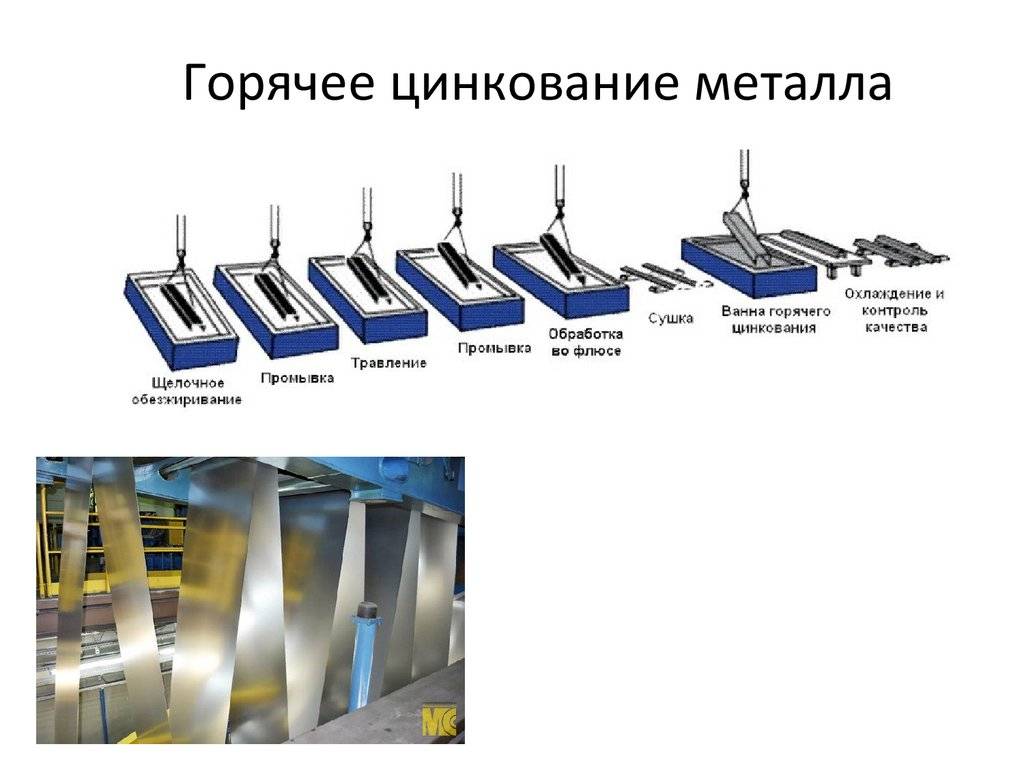

2 Технология горячего цинкования

В соответствии с ГОСТ 9.307–89 процедура горячего цинкования металлоконструкций, стальных труб и других изделий выполняют в несколько этапов. Сначала производится обезжиривание деталей. С них удаляют любые синтетические составы, а также масло. Причем данная процедура проводится при температуре около +70 °С. После этого деталь промывается, затем выполняется травление.

Под травлением в ГОСТ понимают тщательную очистку (при температуре около +25 градусов) металла от ржавчины и окалины в соляной кислоте. Далее производится еще одна промывка поверхности, цель которой заключается в удалении с изделий кислоты.

А затем осуществляется флюсование, необходимое, во-первых, для финишной очистки, а в-вторых, для того, чтобы на металлической поверхности сформировалась пассивная пленочная защита. Такая пленка позволяет расплавленному цинку более качественно смачивать обрабатываемую конструкцию и не дает развиваться процессам окисления.

Любая современная линия для осуществления горячего цинкования, кроме того, снабжается отсеком для сушки деталей и их одновременного нагрева до 100 градусов по Цельсию. Теперь изделие полностью готово к обработке, при которой его опускают в расплавленный цинк (его температура – около +450°), находящийся в керамической ванне (она может изготавливаться и из другого материала, но чаще применяется керамика). Заметим, что погружение деталей в расплав выполняется в специальном барабане, который вращается и дает возможность цинковой смеси проникать во все трещины и поры металла.

В ванне изделия находятся не более 10 минут (минимальная длительность процедуры составляет 3–4 минуты). За данный период времени на них создается шлаковый слой, который затем удаляют, используя металлический скребок. Оставлять шлак категорически запрещается, так как на обработанных деталях обязательно останутся его частицы.

При извлечении оцинкованных конструкций из расплавленной ванны следует обращать внимание на то, с какой скоростью они вынимаются. Слой цинка на изделиях будет тем тоньше, чем медленнее их достают из ванны

После извлечения барабан, в которых находятся детали, раскручивают, благодаря чему с изделий убирается лишний цинк. В тех случаях, когда горячее цинкование производится для антикоррозионной защиты крепежных элементов с внутренней резьбой (в частности для гаек), их резьбу ГОСТ рекомендует проточить.

Все описанные операции выполняются в автоматическом режиме. Производственная линия специально конструируется по такому принципу, когда от ошибок человека ничего не зависит. Даже низкая квалификация работника не может повлиять на эффективность, которой обладает горячее цинкование.

Добавим, что в составе автоматических линий имеются спецустановки, предназначенные для вытяжки вредных для человека испарений. Такие мощные вентиляционные системы делают метод и технологию горячего цинкования безопасными, удаляя любые потенциально вредные загрязнений и пары соляной кислоты.

Требования к покрытию

Внешний вид

После нанесения цинковое покрытие должно обладать сплошной структурой и быть равномерным, исключая наличие забоин, трещин и вздутий. Допускается, что на самой поверхности могут присутствовать незначительные шероховатости. Также допускается, что покрытие может иметь разные оттенки: от серебристо-блестящего до матового темно-серого цвета.

Если на металлоконструкции присутствует рябизна, царапины или следы, оставленные вследствие захвата детали подъемными устройствами без разрушения целостности покрытия до основного металла, а также крупинки гартцинка, диаметр которых не превышает 2 мм – это не считается дефектом. Однако наплывы цинка не считаются браком, если они не мешают сборке.

Разрешено проводить восстановление непрокрытых областей при условии, что их ширина не более 2 см, а их общий объем не превышает 2% от общей площади конструкции. Защиту непрокрытым участкам осуществляют при помощи газотермического напыления цинка (допустимая минимальная толщина составляет 120 мкм) или путем нанесения на их поверхность лакокрасочного цинкосодержащего слоя (количество цинка в массе сухой пленки составляет 80 – 85%, допустимая минимальная толщина составляет 90 мкм).

Толщина цинкового покрытия

Толщина защитного слоя не должна быть меньше 40 мкм, максимальная – не больше 200 мкм. Выбор конкретной толщины определяется на основании предполагаемых условий эксплуатации обработанных конструкций, а также требований, прописанных в нормативно-технических актах для конкретного проката.

Прочность сцепления

Покрытие отличается достаточным уровнем сцепления при условии, что оно способно выдерживать проверку по любому из применяемых методов (нанесение сетки царапин, крацевание, нагрев, удары поворотным молотком).

Контроль уровня прочности сцепления покрытий

Метод нагрева

Метод предполагает нагревание образцов-свидетелей или деталей до температуры 190 ±10 ℃. При температуре такой величины детали выдерживают в течение часа, а затем охлаждают естественным путем (на воздухе). Обработанная поверхность должна иметь равномерное покрытие, исключая отслаивания и вздутия.

Метод крацевания

Метод предполагает использование латунных и стальных щеток, оснащенных проволокой диаметром от 0.1 до 0.3 мм. В процессе обработки поверхности щетки вращаются со скоростью 1500 – 2800 об/мин.

Крацевание поверхности проводят в течение 15 секунд. Обработанная поверхность должна иметь равномерное покрытие, исключая наличие вздутий и отслаиваний.

Метод нанесения сетки царапин

Данный метод применяется для покрытий толщиной до 50 мкм. На подготовленную поверхность, которую предварительно очистили, при помощи приспособления, оснащенного стальным острием, наносят по 4 – 6 параллельных и перпендикулярных линий. Насечки наносят под углом 30° на глубину до основного металла на расстоянии друг от друга 2.0 – 3.0 мм.

Нужно учитывать, что твердость стального острия должна быть больше твердости покрытия. Нанесение линий осуществляется в одном направлении. Если на обработанной поверхности отсутствуют отслаивания покрытия, тогда уровень прочности сцепления считается достаточным.

Метод удара поворотным молотком

Перед проверкой поверхность детали с толщиной основного металла от 3 мм, необходимо очистить от пыли и других загрязнений, а затем обезжирить, используя растворители на органической основе.

На плоскую поверхность детали поворотный молоток, масса которого составляет 212.5 г, устанавливают так, чтобы его головка падала на изделие строго вертикально. Выполняют минимум два удара молотком, выдерживая расстояние между отпечатками, которое должно составлять 6 мм. При этом расстояние от края отпечатка до кромки детали должно быть не меньше 13 мм.

Схема поворотного молотка

1 – молот; 2 – прижимная плита; 3 – поверхность образца;X – размер, определяемый опытным путем в зависимости от металла,из которого изготовлена головка молотка

ХОЛОДНОЕ ЦИНКОВАНИЕ МЕТАЛЛА

Защита металла от коррозии. Холодное цинкование металлоконструкций.

Технология холодного цинкования металла известна с середины ХХ века. Впервые в промышленных масштабах для защиты от коррозии этот метод был применен в Австралии в 1942 г.: трубопровод Морган Вьялла был покрыт цинк-силикатным составом вручную кистью и валиком. Это покрытие сохранилось до наших дней, толщина его практически не изменилась. И, по словам специалистов, оно прослужит еще неопределённо долгое время. Необходимо заметить, что условия эксплуатации этого трубопровода можно отнести к экстремальным – сильные перепады дневных и ночных температур, засушливый климат, морская (агрессивная) атмосфера. Сегодня технология холодного цинкования металлоконструкций с использованием цинк-силикатных составов широко используется в мостостроении, для защиты от коррозии строительных конструкций, стальных элементов дорожной инфраструктуры, портовых сооружений, им защищают конструктивные элементы речных и морских судов, нефтедобывающих морских платформ и т.д. Метод не заменим для защиты металла от коррозии больших и массивных конструкций, которые невозможно оцинковать другим способом из-за их габаритов.

В цинк-силикатную композицию «Кольчуга» входят две составляющие: цинковый порошок и силикатное связующее (силикат натрия). Перед нанесением композиции цинковый порошок (с размером частиц от 3 до 7 микрон) вводится в жидкий силикат натрия. Вся смесь тщательно перемешивается и наносится на защищаемую поверхность кистью, валиком, краскопультом, как обычные ЛКМ. Подготовка поверхности проводится в соответствии с инструкцией по применению.

Преимущества метода холодного цинкования металлоконструкций с использованием цинк-силикатного состава «Кольчуга»:

- Низкая стоимость, весь процесс окраски производится на месте, что позволяет вести параллельно другие работы, сократить сроки строительства, простои оборудования; простота утилизации отходов, окрасочное оборудование промывается обычной водой;

- Сочетание трех механизмов защиты от коррозии: барьерного, ингибиторного, катодного;

- Это единственный способ, позволяющий обрабатывать металлы толщиной менее 2 мм;

- Высокая ремонтопригодность: восстановление первоначального покрытия на сварных швах и участках повреждений непосредственно на месте эксплуатации объекта; возможность нанесения на горяче оцинкованную поверхность;

- Экологичность: неорганическая основа покрытия (силикат натрия) при полимеризации не выделяет вредных веществ, не имеет запаха, не токсична, взрыво-пожаробезопасна;

- Хорошая декоративность: множество оттенков серого цвета от почти черного до почти белого. Совместимость со многими декоративными финишными красками.

Применяя холодное цинкование металлоконструкций с композицией «Кольчуга», вашим объектам гарантирована долговечная и надежная защита от коррозии. Срок службы покрытия 30 и более лет в атмосферных условиях всех климатических зон.

Достоинства и недостатки метода

Основными преимуществами метода является стоимость при долгосрочном использовании. Уход после процедуры горячего цинкования за деталью не требуется при отсутствии механических воздействий. Цинкование металлоконструкций имеет ряд преимуществ:

- Обработка может производится к деталям любой формы и сложности, так как подразумевает опускание изделия целиком в ванны с цинком.

- При незначительных механических повреждениях, покрытие имеет свойства к самовосстановлению, при некоторых случаях без вмешательства человека.

- Горячее цинкование осуществляется при обработке емкостей и труб, так как стойкость к коррозии и другим воздействиям повышается более, чем в 5 раз.

- В процесс обработки забиваются все мелкие недостатки изделий.

- Эксплуатация не требует дальнейшего ухода за поверхностями, так как защищена слоем цинка.

Оцинкованные листы

Недостатки существуют абсолютно при каждой работе, обработка цинковым слоем происходит неравномерно. Повышенный расход материала при выполнении работ, обусловленность формой ванны, детали большего размера обработать не получится. Изделия, обработанные слоем цинка получаются габаритнее, обработанные изделия могут доставить трудностей при монтаже или сварке.

ТРЕБОВАНИЯ К КОНТРОЛЮ ОСНОВНОГО МЕТАЛЛА И КАЧЕСТВА ПОКРЫТИЯ

3.1. Перед нанесением покрытий 2—5% изделий из партии, ноне менее трех, а для изделий единичного производства—каждое изделие контролируют на соответствие пп. 1.1, 1.2.

3.2. Полуфабрикаты (проволоку, трубы и т. п.) подвергают входному контролю на соответствие требованиям нормативно-технической документации на поставку и требованиям пп. 1.1, 1.2.

3.3. Нанесенное цинковое покрытие подвергают контролю по внешнему виду, толщине и прочности сцепления.

На контроль предъявляют каждую партию оцинкованных изделий. За партию принимают единицу продукции или груза, состоящую из одного или более изделий одинакового типа и размера, принадлежащих к одному заказу, если на них нанесено покрытие за одну смену и в одной и той же ванне.

3.4. Контроль внешнего вида покрытий проводят на 100% изделий.

3.5. Контролю толщины и прочности сцепления подвергают:

- элементы стальных конструкций в количестве до 1%, но не менее 2 шт. от партии;

- сварные узлы в количестве до 5%, но не менее 1 штуки от партии;

- резьбовые крепежные детали в количестве до 0,5%, но не менее 3 штук от партии.

Допускается применение методов статистического контроля по ГОСТ 18242.

Контроль толщины покрытия металлографическим методом допускается проводить на одной детали из партии.

3.6. Изделия, на которых проводился контроль качества разрушающими методами, разрешается предъявлять к приемке после восстановления покрытия.

3.7. Контроль толщины покрытия

3.7.1. Контроль толщины покрытия проводят до его дополнительной обработки (хроматирование, нанесение консервационных смазок и т. п.).

3.7.2. Толщину покрытия контролируют на поверхности, не имеющей накатки и резьбы на расстоянии не менее 5 мм от ребер,углов, отверстий и мест контакта с приспособлением. Толщину покрытия на резьбовых крепежных деталях контролируют на головках болтов и на торцах гаек.

3.7.3. Измерительный инструмент для неразрушающего контроля толщины покрытия должен иметь погрешность измерения не более ±10%.

3.8. При получении неудовлетворительных результатов контроля толщины и прочности сцепления проводят повторный контрольна удвоенном количестве деталей.

При получении неудовлетворительных результатов повторного контроля всю партию оцинкованных изделий бракуют.

3.9. Контроль состава ванны горячего цинкования по требованию заказчика проводят до извлечения изделий из ванны.

Общие требования

1.1. На стадии предварительных переговоров до заключения дополнительного соглашения (или договора) на выполнение работ по цинкованию металлоконструкций Заказчик обязан передать Подрядчику в целях определения последним наличия (отсутствия) технической возможности цинкования следующие документы:

- Чертеж или пакет чертежей в разряде КМД, адаптированные только на русском языке с габаритными размерами и техническими условиями на предмет выполнения антикоррозионного покрытия методом горячего цинкования в соответствии с ГОСТ 9.307 – 89;

- Чертежи иностранного производства (на английском, немецком, китайском и других языках на согласование не принимаются);

- Сертификат или сертификаты на металл из которого выполнено изделие или металлоконструкция включающая в себя разный сортамент металлоизделий (уголок, швеллер, двутавр, труба, пластина или круг).

1.2. Передаваемые металлоконструкции должны иметь маркировку в виде клейма (марки изделия), соответствующего марке, указанной в товаросопроводительном документе. Металлоконструкции должны передаваться пакетами (по маркам и профилю), снабженными бирками. На бирке должно быть указано наименование Заказчика, марка изделия (наименование), количество штук в пакете, общий вес пакета.

1.3. На цинкование принимаются металлоконструкции, изготовленные из низкоуглеродистых сталей (СТ 3 СП, 09 Г2 С, СТ 20 и др.).

1.4. Габаритные размеры элементов стальных конструкций, подлежащих цинковому покрытию, должны быть не более: по длине — 12,5м, по ширине — 1,5м и по высоте — 3,0м.

2. Требования к конструкции изделий, подлежащих цинкованию (в соответствии с ГОСТ 9.307 – 89)

2.1. В металлоконструкциях не должно быть “карманов”, закрытых полостей и воздушных мешков; все полости должны быть доступны для беспрепятственного поступления и выхода из них жидкостей, расплавленного цинка и газов.

2.2. Сварку элементов стальных конструкций следует производить встык, либо двусторонними швами, либо односторонним швом с подваркой.

2.3. Сварные швы должны быть равномерными, плотными и сплошными по всей длине.

2.4. Все детали металлоконструкций должны иметь технологические отверстия (как для выполнения требований пункта 2.1., так и для подвешивания самих изделий). Технологические отверстия должны иметь диаметр от 15 до 30 мм и быть расположены на расстоянии от 10 до 30 мм от торца детали.

2.5. Расположение и целесообразность выполнения технологических отверстий в предоставляемой Заказчиком конструкторской документации должны быть согласованы с Подрядчиком и утверждены специалистами ЦГЦ ООО «ЭЦМ» до заключения сторонами дополнительного соглашения (или договора).

ОСОБОЕ ВНИМАНИЕ ОБРАТИТЬ!

2.6. Герметичные емкости, барабаны, змеевики из труб, узлы с резьбовыми соединениями, покрытию методом горячего цинкования не подлежат.

2.7. Во избежание взрыва не допускается наносить покрытие на изделия, имеющие закрытые полости.

2.8. Полые изделия и изделия сложной формы подвергают пробному цинкованию.

2.9. Не допускается цинковать изделия со сварными соединениями в “нахлестку”.

3. Требования к поверхности основного металла (в соответствии с ГОСТ 9.307 – 89)

3.1. На поверхности основного металла не допускаются:

- закатанная окалина;

- заусеницы;

- поры;

- включения (грязь, остатки абразивного материала от механической обработки);

- сварочные шлаки;

- остатки формовочной массы;

- графит;

- смазка (силикон);

- металлическая стружка;

- маркировочная краска;

3.2. Не допускаются поры, свищи, трещины наплавные сопряжения сварных швов (зачистка швов обязательна).

3.3. Острые углы и кромки изделий, за исключением технически обоснованных случаев, должны быть скруглены радиусом не менее 0,3 мм.

При соблюдении вышеуказанных требований Подрядчик гарантирует нанесение покрытия методом горячего цинкования в соответствии с ГОСТ 9.307 – 89.

Это интересно: Холодная штамповка металла: технология, виды, оборудование

Процесс холодной оцинковки

Холодное цинкование позволяет получить прочный слой на металлической поверхности, обладающий высокими эксплуатационными характеристиками. Стоит отметить тот факт, что в данном случае не требуется применение специализированного оборудования, что позволяет осуществить цинкование своими руками в домашних условиях и значительно сэкономить в цене.

Принцип методики заключается в нанесении специальной цинкосодержащей смеси на обрабатываемое изделие. Полученный защитный слой содержит 89-93% цинка. Отличие от горячей технологии заключается в невозможности использования холодного метода для изделий, предназначенных для заземления.

Плюсы и минусы очевидны, к холодному оцинкованию прибегают в случаях, когда обеспечение защиты от коррозийных процессов невозможно по другим технологиям.

Услуги по обработке стали горячим цинкованием, как правило, заказываются совместно с работами по производству деталей. Это помогает значительно сэкономить в цене. Занятие вакансии технолога требует специального образования и дополнительной подготовки. Работы выполняются на современном оборудовании, с применением новейших технологий, что обеспечивает высокое качество и долговечность продукции.