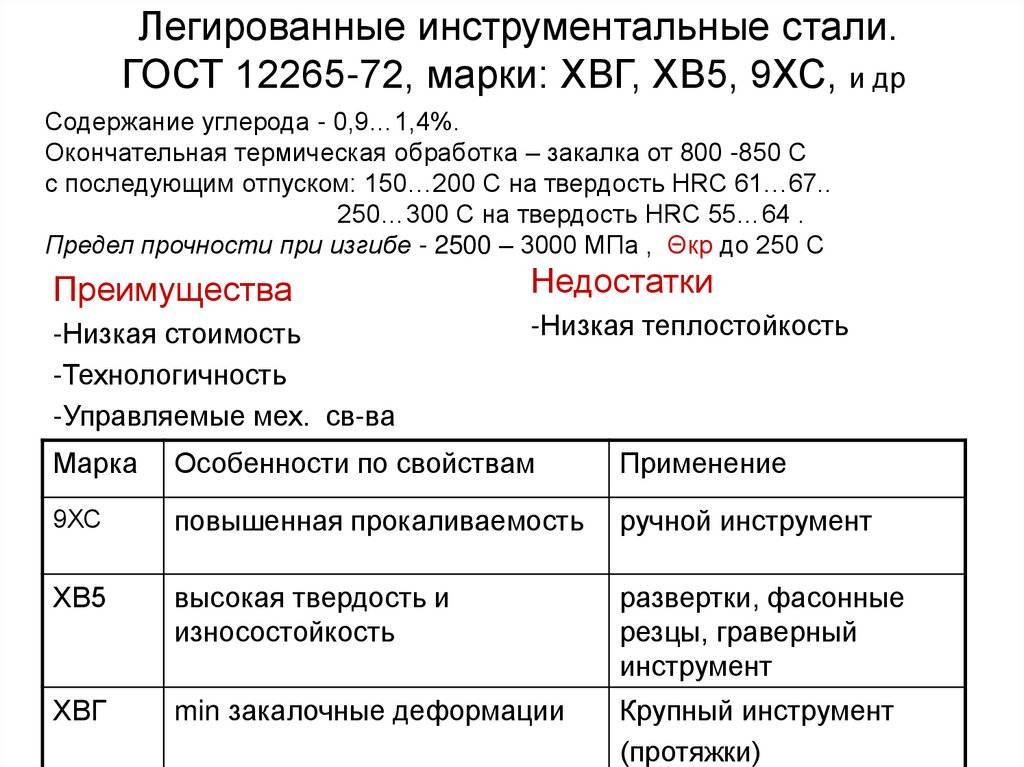

Термическая обработка марки ХВГ

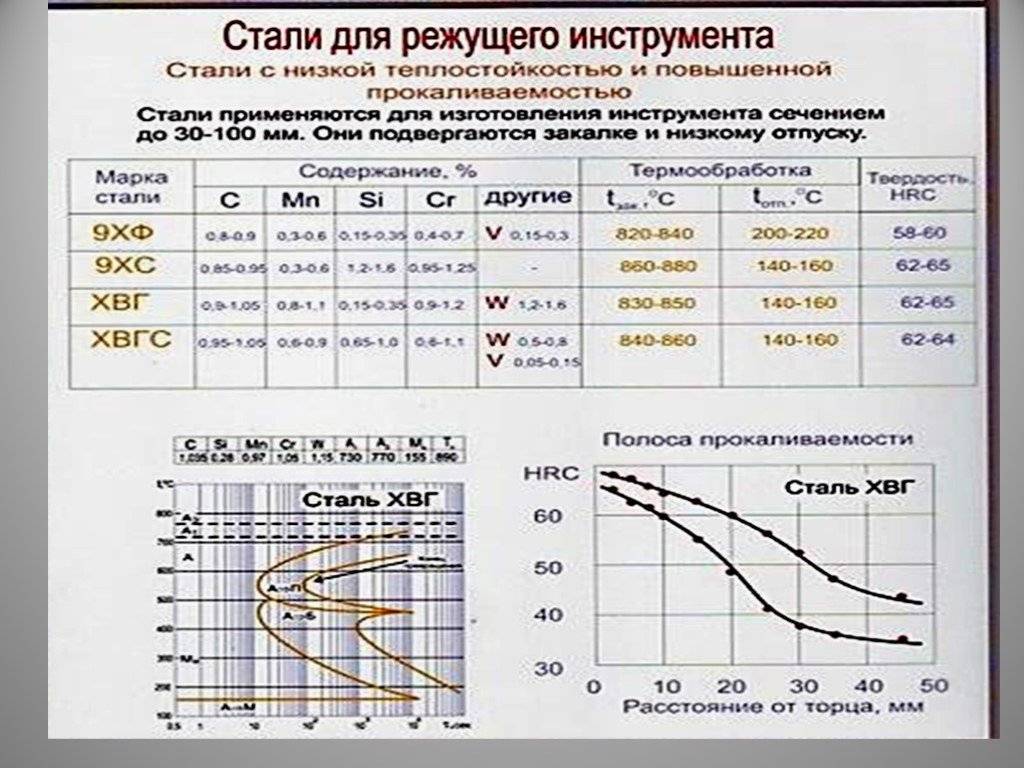

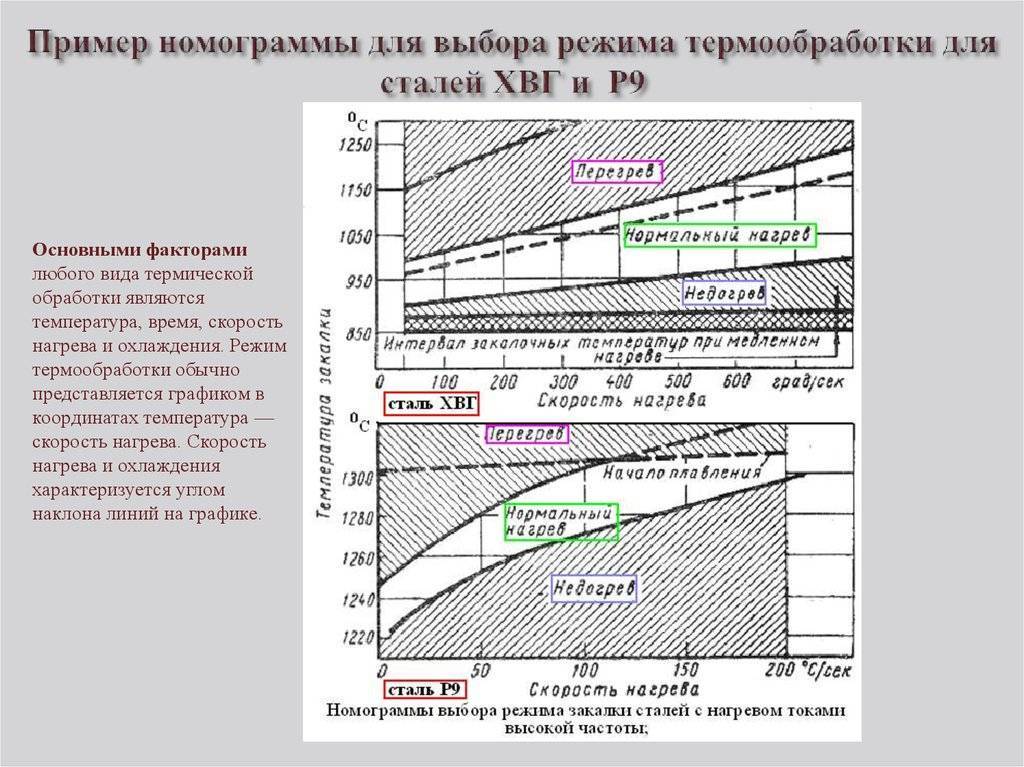

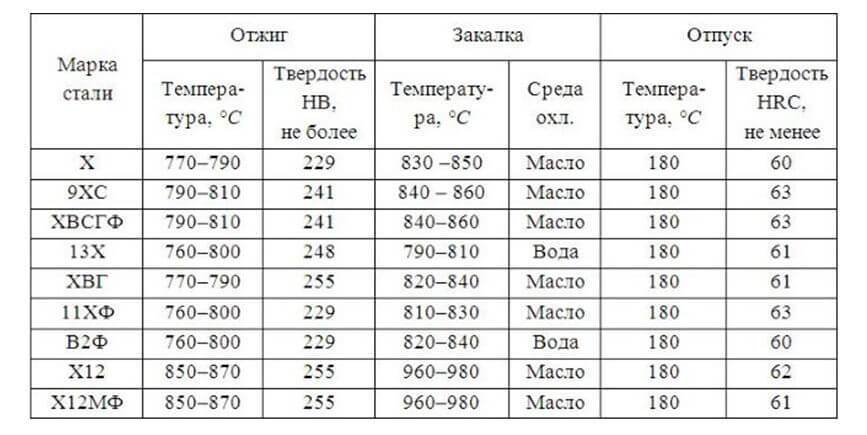

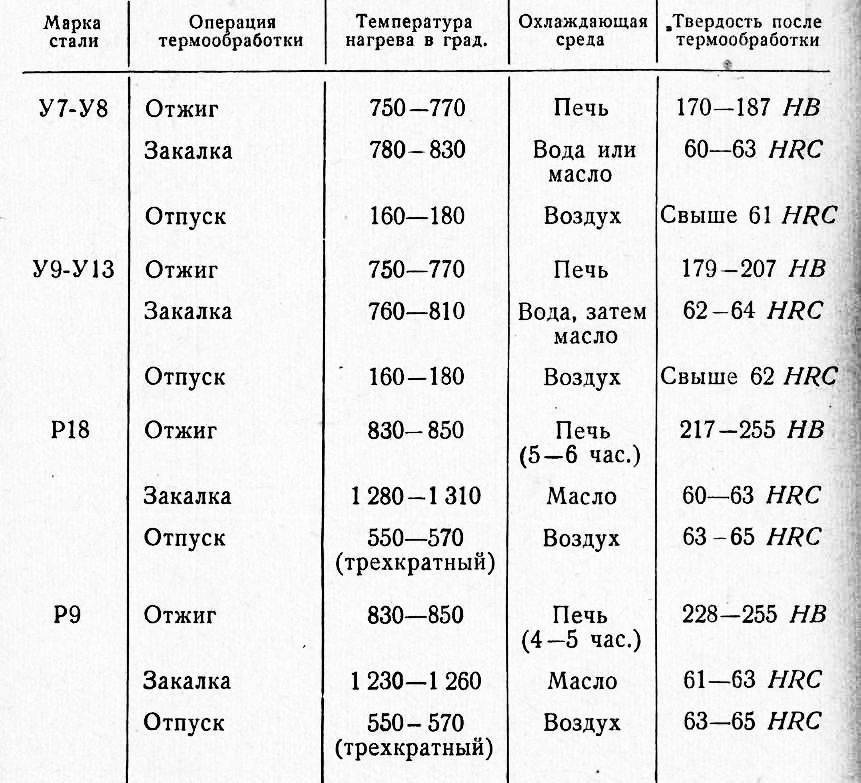

Сталь ХВГ подвергается следующим видам термической обработки:

- Отжиг — применяется для смягчения стали перед механической обработкой. Применяется эта процедура при необходимости, а именно, если заготовки подвергались холодной деформации.

- Закалка — проводиться после окончательной механической обработки, т. е. после изготовления детали (инструмента и т. д.), придания ему окончательных форм, без учета на шлифовку. Заготовку нагревают до температур 830 ºC и охлаждают, погружением в масло. После этого кристаллические связи меняются и преобладает мартенситная структура, очень прочная и хрупкая. Чтобы разбить такую деталь достаточно приложить мускульную силу.

- Снимают внутренние напряжение и устраняют нежелательные последствия с помощью отпуска. Это нагрев и выдержка металла при температуре ниже … превращений, конкретно для этой стали составляет 180 C с охлаждением на воздухе. Происходит коагуляция мартенситных иголок и получение структуры сорбита или троостита, наиболее прочной и пластичной.

Сталь ХВГ обладает удачным сочетанием прочности и коррозионной стойкости. Относительно невысокая стоимость и хорошая обрабатываемость позволяет широко применять ее в производстве. К недостаткам можно отнести узкий диапазон температур закалки и отжига (сталь легко пережечь) и разупрочнение при температуре выше 200 ºC.

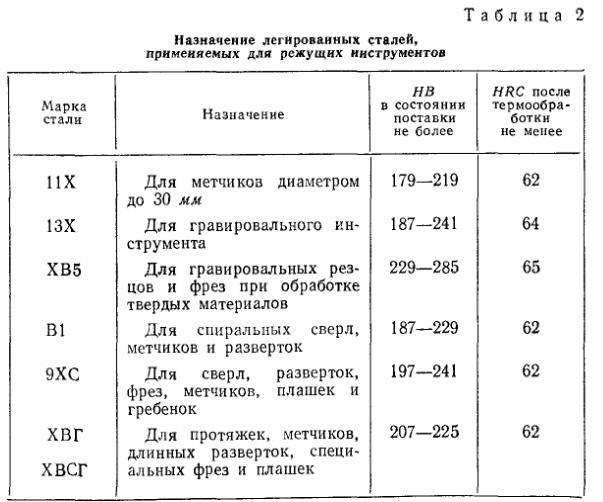

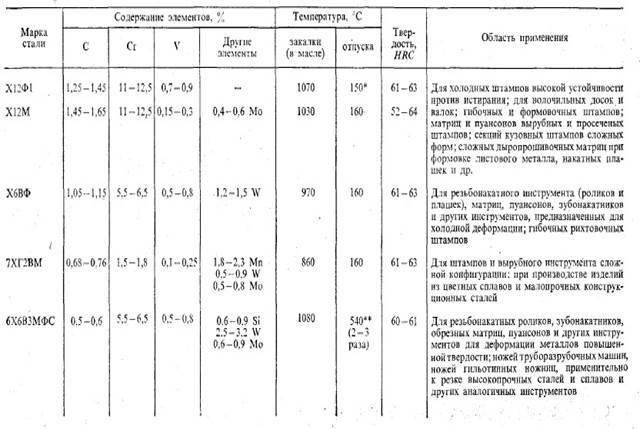

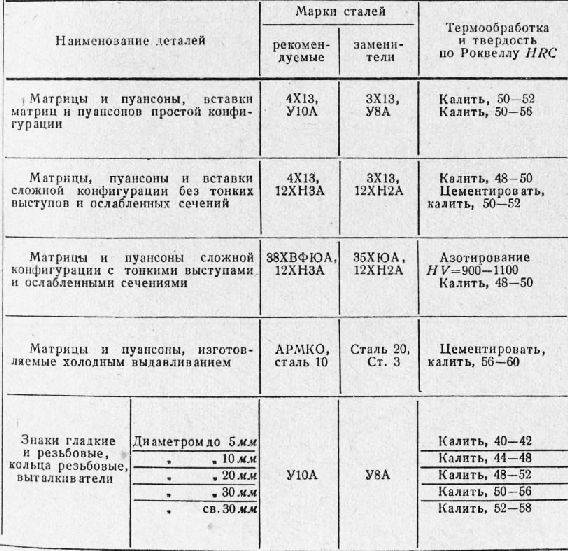

Инструментальная легированная сталь ХВГ используется для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление – длинные развертки/ метчики, протяжки, резьбовые калибры, холодновысадочные пуансоны/ матрицы, технологическая оснастка, другой специальный инструмент.

Cталь ХВГ технолгические, физические свойства, химический состав. Сталь ХВГ круг стальной пруток, полоса стальная горячекатаная

Справочная информация

Характеристика материала сталь ХВГ

| Марка стали | сталь ХВГ |

| Заменитель стали | сталь 9ХС, сталь ХГ, сталь 9ХВГ, сталь ХВСГ, сталь ШХ15СГ |

| Классификация стали | Сталь инструментальная легированная ГОСТ 5950-2000 |

| ГП “Стальмаш” поставляет сталь инструментальную ХВГ в следующих видах металлопроката:круг ст ХВГ ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаныйполоса ст ХВГ ГОСТ 103-76 полоса стальная горячекатаная | |

| Применение стали ХВГ | измерительный и режущий инструмент, для которого повышенное коробление при закалке недопустимо, резьбовые калибры, протяжки, длинные метчики, длинные развертки и другой вид специального инструмента, холодновысадочные матрицы и пуансоны, технологическая оснастка. |

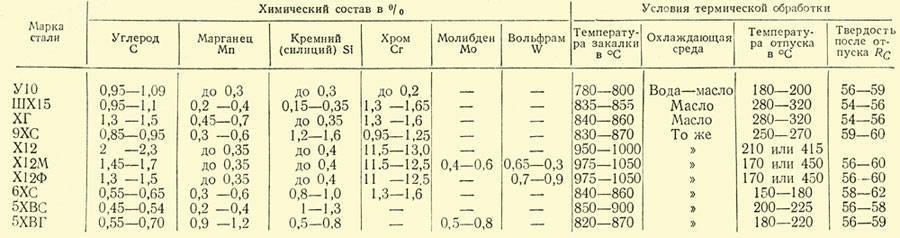

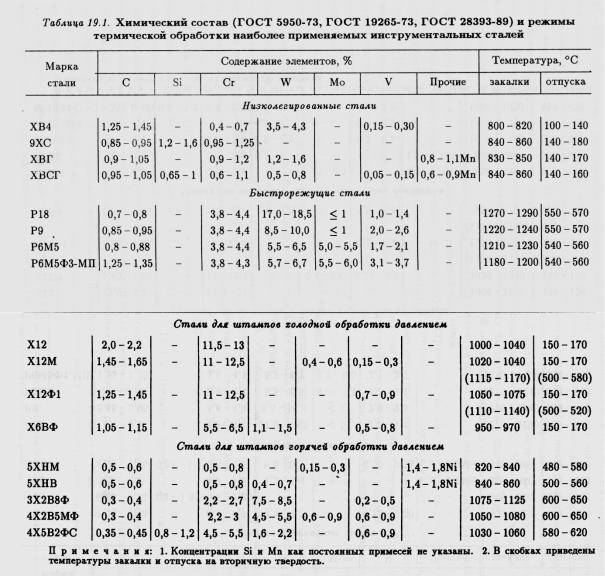

Химический состав в % материала сталь ХВГ

| C | Si | Mn | Ni | S | P | Cr | Mo | W | Cu |

| 0.9 – 1.05 | 0.1 – 0.4 | 0.8 – 1.1 | до 0.35 | до 0.03 | до 0.03 | 0.9 – 1.2 | до 0.3 | 1.2 – 1.6 | до 0.3 |

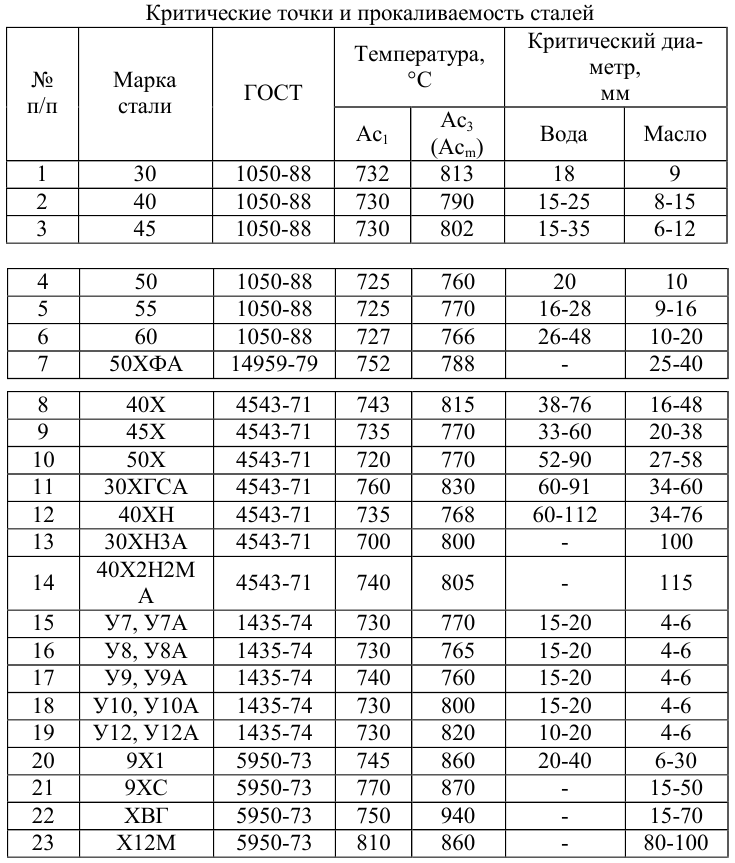

Температура критических точек материала сталь ХВГ

| Ac1 = 750 , Ac3(Acm) = 940 , Ar1 = 710 , Mn = 210 |

| Твердость материала сталь ХВГ после отжига , | HB 10 -1 = 255 МПа |

Физические свойства материала сталь ХВГ

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 7850 | 380 | ||||

| 100 | 11 | 7830 | ||||

| 200 | 12 | |||||

| 300 | 13 | 7760 | ||||

| 400 | 13.5 | |||||

| 500 | 14 | |||||

| 600 | 14.5 | 7660 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь ХВГ

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | малосклонна. |

Обозначения:

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , |

| E | – Модуль упругости первого рода , |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Зарубежные аналоги

Металлургические заводы выплавляют сталь не только в странах СНГ, но и далеко за границей, и так уж случается, что одна и та же сталь, или ее близкие по составу “родственники” то и дело встречаются в какой-нибудь из далеких стран. Подобное уже не редкость и, к примеру, те, кто вынужден работать с некоторыми зарубежными поставщиками, вынуждены знать, с каким материалом они имеют дело в действительности. Ну а для людей менее обремененных можно пользоваться следующим списком зарубежных аналогов стали ХВГ:

- США — 01 или Т31507;

- Европа — 107WCr5;

- Китай — CrWMn;

- Япония — SKS2 или SKS3.

Имея этот небольшой список под рукой, любой сможет определить, из какой стали изготовлен тот или иной инструмент, произведенный за границей.

Источник

Легированный металлолом

Обзор рынка легированного лома касается не только стали, но и чугуна. Действительно, доля объявлений купим легированный лом чугуна, не особо уступает спросу на вторичное низкоуглеродистое железо. Прием легированного лома осуществляется практически всеми пунктами, работающими с черным металлом, однако по существенно более высокой стоимости.

Стоит понимать: для пунктов приема металлолома такого разделения по легированным сталям нет (как в справочнике) – для них есть черный лом, лом нержавеющей стали и лом быстрорезов. Если с нержавейкой и быстрорезом все понятно, то в черный лом могут включаться такие стали, как: 09Г2с и другие марки, которые востребованы в данном конкретном регионе. Некоторые предприятия специализированно закупают лом стали из 09г2с.

Естественно, учитывая специфику легированных отходов и лома легированной стали, цена такого лома за килограмм определяются вхождением определенных металлов – легирующих элементов. Например, вторичная сталь, с содержанием никеля более 9.3%, может приниматься до 60 рублей за кг, тогда как более низкая концентрация Ni, приравнивает отходы к обычному черному стальному лому – 11000 за тонну.

Легированный лом

Особую ценность представляют быстрорежущие марки, ценность которых даже в виде металлолома существенно выше. Однако сами по себе отходы быстрорезов многие приемщики разделяют на две категории. К первой группе относятся марки Р6М5, Р18, применяемые для обработки металлов, тех же легированных конструкционных сталей. Вторая – включает сорта Р9 и Р12, используемые для работ по камню и менее твердым материалам – см. статью лом быстрорежущей стали.

Лом быстрорежущей стали

Таким образом, стоимость лома легированной стали определяется в основном парой параметров: содержание и тип добавки, а также качество самой стали. С другой стороны, лом быстрорезов, в отличие от других стальных отходов, может быть использован как деловой. Многие инструменты, даже отработав эксплуатационный ресурс, остаются привлекательными для дальнейшего использования. Сфера их применения может включать как бытовой сектор, так и небольшие частные предприятия.

Расшифровка стали ХВГ

Марка ХВГ является базовой для аналоговых сталей перлитного класса. Ее химический состав обеспечивается минимальным количеством легирующих элементов (всего 4):

- углерод — ± 1,0 %;

- хром — 0,9-1,2 %;

- кремний — 01-0,4 %;

- вольфрам — 0,2-1,6 %.

Остальные элементы — второстепенные по значимости и выдерживаются в такой концентрации:

- марганец — 0,8-1,1 %;

- молибден до 0,3 %;

- никель — до 0,35 %;

- медь — до 0,3 %.

Так как сталь марки ХВГ относится к высококачественному классу, то содержание вредных примесей фосфора и серы регламентируется до 0,03 % (это минимально возможный предел). Остаточный кислород раскисляется при введении легирующих элементов Si и Mn.

Влияние элементов на свойства

На свойства стали влияет две составляющие:

- концентрация химических элементов, т. е. химический состав стали;

- их взаимодействие друг с другом, а также по отношению основного элемента (в данном случае Fe), что определяется термической обработкой.

Вводятся модифицирующие материалы в расплав, чтобы определенным образом заполнить кристаллическую решетку и тем самым определить ее свойства. К таким понятиям относятся:

- Прочность — любое искажение кристаллической решетки повышает эту характеристику;

- Увеличение слоя закалки — равномерное распределение температуры;

- Уменьшение деформаций — укомплектованная кристаллическая решетка;

- Склонность к трещинообразованию — здесь имеется в виду прочные межкристаллические связи т. е. образование карбидов по границам зерен, также это может быть образование сегрегаций.

Основной элемент повышающий прочность и определяющий сплав как сталь — углерод. Являясь ненамного меньшим, чем молекула Fe по размеру, он размещается в металлической решетке, образуя карбиды. Их форма, расположение и размеры имеют основное значение для характеристик металла при последующей отработке.

Главный легирующий элемент ХВГ — хром. Его атомы небольшие по размеру, уплотняют собой решетку, придавая ей еще большую плотность и стабильность. Особенность атомов хрома образовывать оксиды практически такого же размера, как и сам атом, используются при выплавке сплава со свойствами нержавейки, но это при его содержании выше 10,5 %, а до этого предела он хорошо повышает прокаливаемость.

Для увеличения слоя закалки и уменьшения зерна ХВГ (что увеличивает качество стали) используются и следующие два элемента: молибден и вольфрам. Помимо того, что они образуют еще более прочные карбиды, чем углерод, эти металлы очень тугоплавки и являются центрами кристаллизации, измельчая зерна, что повышает пластичность металла, не меняя его твердости, а также увеличивает прокаливаемый слой.

Легирование кремнием и марганцем (этот элемент не указывается в маркировке ввиду его второстепенного влияния по значимости). Кремний не карбидообразующий элемент, он выталкивает карбиды к границам зерен, таким образом, упрочняя металл. Марганец в данном случае используют для баланса, т. к. он в этой концентрации увеличивает вязкость и пластичность, снижает нежелательные последствия такого повышения прочности.

- ГОСТы 5950-2000, 2591-2006, 2590-2006 – общие стандарты фасонного проката

- ГОСТы 8560-78, 8559-75, 7417-75, 5950-2000 – калиброванный пруток

- ГОСТы 1133-71, 7831-78, 5950-2000 – поковки

- ГОСТ 4405-75 – полосы

- ГОСТы 14955-77, 5950-2000 – серебрянка и шлифованные прутки

При каких температурах обрабатывается сталь У12. Закалка инструментальных сталей.

В отожженном, то есть исходном состоянии, инструментальная сталь У12 имеет зернистую структуру перлита. В структуру этого материала дополнительно входит вторичный цементит. Такая сталь обладает низкой твердостью, а потому отлично обрабатывается резанием. Закалка стали У12 должна производиться при температуре, превышающей верхнюю критическую точку. В таком случае металл получит мартенситную структуру. Закалка осуществляется в воде либо в водных соляных растворах. После проведения закалки инструментальную сталь нужно подвергнуть низкому отпуску, температура которого составляет 150 – 170С. Благодаря этому металл утратит значительное количество закалочных напряжений и сохранит высокую твердость.

Так как углеродистой стали У12 присуща низкая прокаливаемость, из нее изготавливают преимущественно инструменты небольшой толщины, как ножовочные полотна, напильники и хирургический инструмент. Данный металл применяется в роли режущего инструмента лишь при резании материалов, обладающих низкой твердостью, поскольку, если нагрев превысит 200С, твердость стали резко понижается.

Примеси

Теперь точно понятно, что такое легированная сталь. Но вместе с этим следует знать о наличии некоторых примесей, которые, вне зависимости от марки стали, в ней всегда присутствуют. В большинстве случаев это неметаллы:

Углерод больше всего оказывает влияние на свойства стали. Если его содержится не более 1,2 %, то материал отличается высокой твердостью и прочностью. Также увеличивается предел текучести. Превышение этой нормы приводит к снижению прочности и пластичности.

Большое содержание серы тоже не на пользу. Более 0,65 % – снижается ударная вязкость, коррозионная стойкость, пластичность. Но, помимо этого, существенно снижается свариваемость стали.

С фосфором надо быть предельно внимательным, поскольку его превышение, даже незначительно, отрицательно сказывается на металле. Снижается вязкость и пластичность, в то же время хрупкость и текучесть возрастают. Все это может отразиться на обработке легированных сталей.

Превышение кислорода и азота приводит к излишней хрупкости материала, а также понижают его вязкость.

Высокое содержание водорода тоже наделяет металл хрупкостью, что нежелательно.

Расшифровка стали ХВГ

Марка ХВГ является базовой для аналоговых сталей перлитного класса. Ее химический состав обеспечивается минимальным количеством легирующих элементов (всего 4):

- углерод — ± 1,0 %;

- хром — 0,9-1,2 %;

- кремний — 01-0,4 %;

- вольфрам — 0,2-1,6 %.

Остальные элементы — второстепенные по значимости и выдерживаются в такой концентрации:

- марганец — 0,8-1,1 %;

- молибден до 0,3 %;

- никель — до 0,35 %;

- медь — до 0,3 %.

Так как сталь марки ХВГ относится к высококачественному классу, то содержание вредных примесей фосфора и серы регламентируется до 0,03 % (это минимально возможный предел). Остаточный кислород раскисляется при введении легирующих элементов Si и Mn.

Влияние элементов на свойства

На свойства стали влияет две составляющие:

- концентрация химических элементов, т. е. химический состав стали;

- их взаимодействие друг с другом, а также по отношению основного элемента (в данном случае Fe), что определяется термической обработкой.

Вводятся модифицирующие материалы в расплав, чтобы определенным образом заполнить кристаллическую решетку и тем самым определить ее свойства. К таким понятиям относятся:

- Прочность — любое искажение кристаллической решетки повышает эту характеристику;

- Увеличение слоя закалки — равномерное распределение температуры;

- Уменьшение деформаций — укомплектованная кристаллическая решетка;

- Склонность к трещинообразованию — здесь имеется в виду прочные межкристаллические связи т. е. образование карбидов по границам зерен, также это может быть образование сегрегаций.

Основной элемент повышающий прочность и определяющий сплав как сталь — углерод. Являясь ненамного меньшим, чем молекула Fe по размеру, он размещается в металлической решетке, образуя карбиды. Их форма, расположение и размеры имеют основное значение для характеристик металла при последующей отработке.

Главный легирующий элемент ХВГ — хром. Его атомы небольшие по размеру, уплотняют собой решетку, придавая ей еще большую плотность и стабильность. Особенность атомов хрома образовывать оксиды практически такого же размера, как и сам атом, используются при выплавке сплава со свойствами нержавейки, но это при его содержании выше 10,5 %, а до этого предела он хорошо повышает прокаливаемость.

Для увеличения слоя закалки и уменьшения зерна ХВГ (что увеличивает качество стали) используются и следующие два элемента: молибден и вольфрам. Помимо того, что они образуют еще более прочные карбиды, чем углерод, эти металлы очень тугоплавки и являются центрами кристаллизации, измельчая зерна, что повышает пластичность металла, не меняя его твердости, а также увеличивает прокаливаемый слой.

Легирование кремнием и марганцем (этот элемент не указывается в маркировке ввиду его второстепенного влияния по значимости). Кремний не карбидообразующий элемент, он выталкивает карбиды к границам зерен, таким образом, упрочняя металл. Марганец в данном случае используют для баланса, т. к. он в этой концентрации увеличивает вязкость и пластичность, снижает нежелательные последствия такого повышения прочности.

- ГОСТы 5950-2000, 2591-2006, 2590-2006 – общие стандарты фасонного проката

- ГОСТы 8560-78, 8559-75, 7417-75, 5950-2000 – калиброванный пруток

- ГОСТы 1133-71, 7831-78, 5950-2000 – поковки

- ГОСТ 4405-75 – полосы

- ГОСТы 14955-77, 5950-2000 – серебрянка и шлифованные прутки

Характеристики для ножей

Сплав У8 относится к группе инструментальных углеродистых сталей. Содержание углерода в нём достигает 0,83%. Этот элемент наделяет сталь повышенной прочностью, способностью переносить значительные вибрационные и механические нагрузки. Из неё изготавливают бытовые и хозяйственные ножи, ножи для рыбаков и охотников, топоры, мачете, декоративное оружие.

Плюсы

Плюсы стали У8:

- твёрдость (58-60 по шкале Роквелла) – обеспечивается технологией поэтапной термической обработки стали;

- прочность – ножи способны перерезать верёвки и канаты, открывать жестяные банки, перебивать кости;

- острота лезвия – сохраняется длительное время благодаря твёрдости металла. Для заточки используют стандартные абразивные бруски;

- теплостойкость – даже при интенсивной работе нож не нагревается, что предотвращает деформацию стали;

- стойкость к растрескиванию. Сплав отличается пониженными показателями хрупкости, поэтому даже при значительных вибрационных нагрузках металл не трескается. При падении ножей из стали У8 нет опасности повреждения лезвия.

Минусы

Ножи из стали У8 имеют и ряд минусов:

- низкая стойкость к коррозии. При постоянном контакте с водой поверхность клинка постепенно темнеет;

- необходимость регулярного ухода. После каждого использования нож следует насухо вытирать и смазывать маслом.

Нож из стали У8 – это прочный, острый и надёжный клинок. Главный его недостаток – подверженность коррозии, легко устраняется регулярным уходом, что, как правило, не вызывает трудностей у владельцев.

Сталь 40Х

Главная/Характеристики Марок Стали, Металлопроката/Сталь 40Х

Характеристика материала.Сталь 40Х.

| Марка | Сталь 40Х |

| Классификация | Сталь конструкционная легированная.Хромистая |

| Заменитель | Сталь 45Х ,сталь 38ХА ,сталь 40ХН ,сталь 40ХС ,сталь 40ХФА ,сталь 40ХГТР |

| Прочие обозначения | |

| Иностранные аналоги | AISI 5135,AISI 5135 H,AISI 5140,AISI 5140 H |

| Применение | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

| Видпоставки | |

| Обработка металлов давлением. Поковки: | ГОСТ 8479-70 |

| Сортовой и фасонный прокат | ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88 |

| Листы и полосы | ГОСТ 82-70, ГОСТ 103-76, ГОСТ 19903-74 |

| Сортовой и фасонный прокат | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77 |

| Листы и полосы | ГОСТ 1577-93 |

| Трубы стальные и соединительные части к ним | ГОСТ 13663-86 |

Химический состав в % материала 40Х

| С | Si | Mn | Ni | S | P | Cr | Cu |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Механические свойства стали 40Х

| Термообработка, состояние поставки | Сечение, мм | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток ГОСТ 4543-71 | |||||||

| Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковка ГОСТ 8479-70 | |||||||

| Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 | |

| Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 | |

| Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 |

| 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 | |

| Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 |

| 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 | |

| 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 | |

| Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 |

| 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 | |

| Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 |

Механические свойства в зависимости от температуры отпуска

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода | ||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства в зависимости от сечения

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Технологические свойства

| Температура ковки | Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость | трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием | В горячекатаном состоянии при НВ 163-168, σв = 610 МПа Kν тв.спл. = 0.20, Kν б.ст. = 0.95. |

| Склонность к отпускной способности | склонна |

| Флокеночувствительность | чувствительна |

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

| Закалка 850 С, масло. Отпуск 650 С. | 160 | 148 | 107 | 85 |

| Закалка 850 С, масло. Отпуск 580 С. | 91 | 82 | 54 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |

Марочник сталей характеристики, свойства сталей и сплавов

Инструментальная легированная сталь ХВГ используется для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление – длинные развертки/ метчики, протяжки, резьбовые калибры, холодновысадочные пуансоны/ матрицы, технологическая оснастка, другой специальный инструмент.

Сталь ХВГ – отечественные аналоги

| Марка металлопроката | Заменитель |

| ХВГ | ХГ |

| ХВСГ | |

| 9ХВГ | |

| 9ХС | |

| ШХ15СГ |

| Марка | Классификация | Зарубежные аналоги |

| ХВГ | Сталь инструментальная легированная | есть |

| Вид полуфабриката | t, 0С | Размер, мм | Условия охлаждения |

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Переохлаждение | |||

| Заготовка | 1180–800 | до 300 | В яме |

| Свариваемость |

| для сварных конструкций не применяется |

Чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 235 | 780 | 0,75 | 0,35 |

Сталь ХВГ – химический состав

Массовая доля элементов не более, %:

| Вольфрам | Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 1,2–1,6 | 0,1–0,4 | 0,8–1,1 | 0,3 | 0,4 | 0,03 | 0,9–1,05 | 0,03 | 0,9–1,2 |

Материал ХВГ – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Лента отожжен. | 2283–79 | 0,1–4 | 880 |

| Сортамент | ГОСТ | HB 10-1 |

| Прокат после отжига | 5950–2000 | 241 |

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 815 | 845 | 625 | 775 | 150 |

| HRC | Шлифуемость |

| 54–56 | удовлетворительная |

| 58–60 | пониженная |

| t | HRCэ | Время |

| 0С | ч | |

| 150–160 | 62 | 1 |

| 200–220 | 58 | 1 |

| HRC | На воздухе | В воде | В селитре | В масле |

| 60 | – | – | 15–40 | 15–70 |

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 380 | ||||

| 100 | 7830 | 11 | ||||

| 200 | 12 | |||||

| 300 | 7760 | 13 | ||||

| 400 | 13,5 | |||||

| 500 | 14 | |||||

| 600 | 7660 | 14,5 |

| Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | Китай |

| BDS | MSZ | DIN, WNr | EN | UNE | UNI | GB |

| Польша | Румыния | США | Франция | Швеция | Юж.Корея | Япония |

| PN | STAS | — | AFNOR | SS | KS | JIS |

| 106WCr6 | ||||||

| 90MCW5 |

Материал ХВГ – область применения

Сталь марки ХВГ используют для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление.

Условные обозначения

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить инструментальную легированную сталь ХВГ в Санкт-Петербурге Вы можете по телефону +. Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

ПродукцияДоставкаКонтакты

https://youtube.com/watch?v=tT-JrMD6ybI

Термообработка стали 9ХС

Таблица. Температура критических точек

| Критическая точка | °С |

| Ac1 Ac3 Ar1 Mn | 770 870 730 160 |

Таблица. Твердость стали 9ХС

| Состояние поставки, режим термообработки | HRC поверхности |

| Закалка 840-860 С, вода. Отпуск 170-200 С. | 63-64 |

| Закалка 840-860 С, вода. Отпуск 200-300 С. | 59-63 |

| Закалка 840-860 С, вода. Отпуск 300-400 С. | 53-59 |

| Закалка 840-860 С, вода. Отпуск 400-500 С. | 48-53 |

| Закалка 840-860 С, вода. Отпуск 500-600 С. | 39-48 |

Отжиг — вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации.

Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений.

Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением (обычно на воздухе). Отпуск является окончательной термической обработкой. Целью отпуска является изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут.

Полный отжиг производят путем нагрева стали на 30—50° С выше критической точки Ас3, выдержкой при этой температуре и медленным охлаждением до 400—500° С со скоростью 200° С в час углеродистых сталей, 100° С в час для низколегированных сталей и 50° С в час для высоколегированных сталей.

Структура стали после отжига равновесная, устойчивая.

Доэвтектоидная сталь имеет структуру: феррит и перлит. Эвтектоидная сталь имеет структуру перлит, а заэвтектоидная — перлит и цементит.

Изотермический отжиг является разновидностью полного отжига. Он в основном применяется для легированных сталей. Экономически этот процесс очень выгоден, так как длительность обычного отжига 13—15 ч, а изотермического отжига 4—6 ч.

Рисунок 2. Схема изотермического отжига стали 9ХС

Процесс изотермического отжига заключается в следующем: деталь нагревают до температуры выше критической точки Ас3 на 30—50°С, выдерживают при этой температуре, после чего сравнительно быстро охлаждают до температуры 600—650° С. При этой температуре выдерживают, что необходимо для полного распада аустенита, после чего следует сравнительно быстрое охлаждение.

При всех видах отжига не допускается перегрев и пережог стали. Перегрев стали —брак исправимый: образовавшуюся крупнозернистую структуру при перегреве можно исправить повторным отжигом. Пережог стали —брак неисправимый, так как сильно окисленные границы кристаллических зерен теряют связь и деталь разрушается.

Мк стали 9ХС располагается ниже 0° С, мартенситное превращение при закалке протекает не полностью, и в стали остается до 6—8% остаточного аустенита, наличие которого приводит к деформации и снижает стойкость режущего инструмента. Поэтому инструмент несложной формы, у которого внутренние напряжения меньше, можно после закалки подвергать обработке холодом при температуре минус 55° С, учитывая, что сталь 9ХС очень чувствительна к стабилизации аустенита. Отпускают сталь 9ХС при температурах 180—200° С. Структура после термической обработки — мартенсит и карбиды, твердость HRC 61—64.

Таблица. Прокаливаемость стали 9ХС

| Расстояние от торца, мм / HRCэ | ||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 |

| 63 | 56 | 36,5 | 32 | 30 | 28 | 26 | 25 | 24 |

| Термообработка | Крит.диам. в масле, мм |

| Закалка | 15-50 |

Теплостойкость, красностойкость стали 9ХС

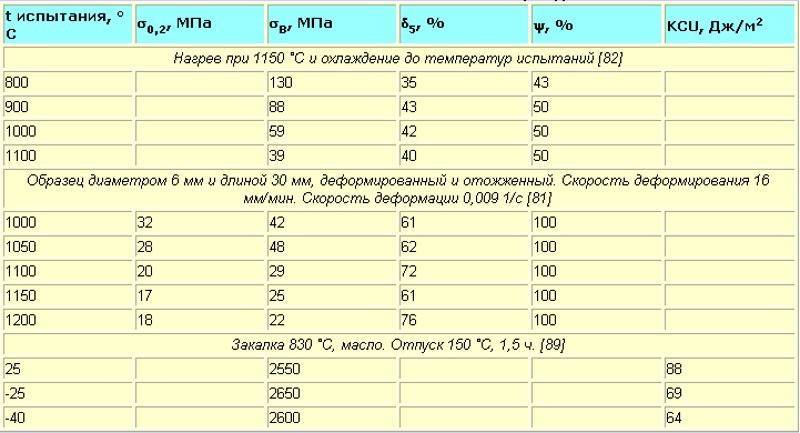

Таблица. Механические свойства при повышенных температурах

| t испытания,°C | у0,2, МПа | уB, МПа | д5, % | ш, % | KCU, Дж/м2 | HB |

| 20 | 445 | 790 | 26 | 54 | 39 | 243 |

| 200 | 320 | 710 | 22 | 48 | 88 | 218 |

| 400 | 330 | 620 | 32 | 63 | 98 | 213 |

| 600 | 170 | 200 | 52 | 77 | 123 | 172 |

| 700 | 83 | 98 | 58 | 77 | 147 | |

| Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин.

| ||||||

| 800 | 110 | 130 | 26 | |||

| 900 | 65 | 74 | 41 | 95 | ||

| 1000 | 42 | 46 | 52 | |||

| 1100 | 20 | 31 | 54 | |||

| 1200 | 15 | 20 | 83 | 100 |

| Температура,°С | Время, ч | Твердость, HRCэ |

| 150-160 | 1 | 63 |

| 240-250 | 1 | 59 |

Варианты применения

Практически любые строительные работы проводятся с помощью измерительных и режущих приспособлений, и по разной технологии:

- Для проделывания отверстий в различных поверхностях используют свёрла, которые могут быть как стандартного винтового, так и плоского образца.

- Эксплуатация резьбовых калибров позволяет узнать реальные геометрические параметры заготовок.

- Метчиками можно нанести резьбу в разъёмах.

- Протяжками можно обработать фасонные плоскости.

Плашки стали

Детали из стали 65х13

Есть ещё множество инструментов, для выпуска которых характерно применение углеродной стали ХВГ. Но для таких объектов недопустимо повышенное коробление при закалке.

Также из металлопроката принято делать принадлежности для точного определения геометрических размеров, к которым относятся микрометр, штангенциркуль, глубиномер и другие. В процессе строительных работ они будут подвергаться сильному механическому воздействию, что может нарушить их изначальную форму и сделает невозможным дальнейшее использование. Такие приспособления обязаны быть очень прочными, поэтому их изготавливают из этого металла или других аналогов.

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |