ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Диапазон технологических параметров обработки

Длинна обработки Расстояние между центрами Высота центра Диаметр заготовки Диаметр резьбы Шаг

Угол наклона винтовой линии Модуль

Отверстие в шпинделе Масса заготовки вкл. оснастку

580 (1150/2080) мм 1030 (1530/2620) мм 125 (160) мм 250 (320) мм 2 – 250 (320) мм 0 – 999 мм 50/45 град 0,5 – 12 мм 45 (100) мм 250 кг

Двигатель шлифовального круга

Мощность двигателя Бесступенчато изменяемая скорость

15 кВт 45 м/с

Размеры шлифовального круга

для наружних резьб (Модели -U/-T):

внешний диаметр

ширина

отверстие

290 – 400 мм 8 – 63 мм 160 мм

для червяков (Модель -Н):

внешний диаметр с маленьким шпинделем с мини шпинделем № !• №2 №3 №4

80 – 125 (150) мм 25 – 40 мм 35 – 50 мм 40 – 70 мм 55 – 80 мм

для внутренних резьб (Модель -I):

Скорости и подачи

Скорость шпинделя 0.4 – 200 (100) 1/мин

Скорость ускоренного возврата

каретки обрабатываемой детали до 10 м/мин

Общая мощность электрооборудования 25 кВт

Напряжение 400 В

Частота тока 50 Гц

Масса 6500 (8000/12000) кг

Габариты 4.70 х 3.20 х 2.50 м

Этот резьбошлифовальный станок работает у нас в инструментальном цехе, думаю если он вас устроит. Если будут вопросы пишите с радостью отвечу.

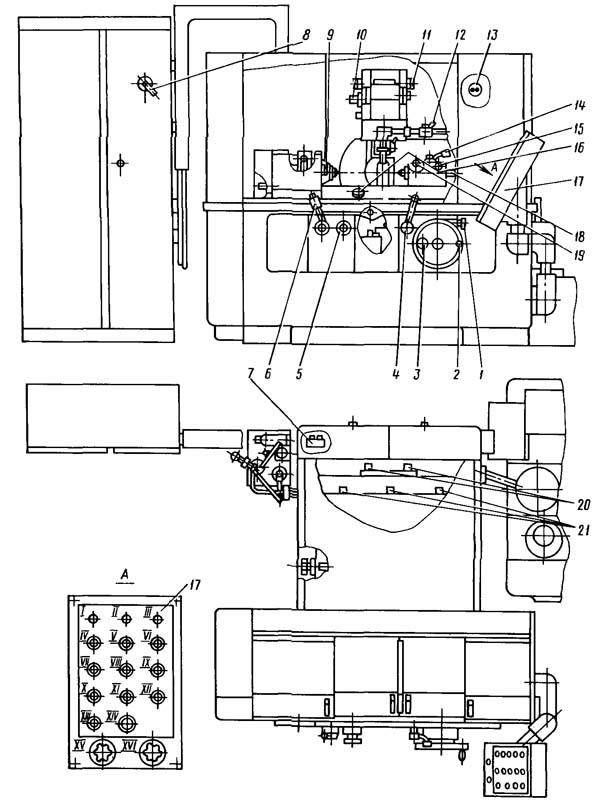

Состав и конструкция станка 5К822В

Передняя бабка

В передней бабке смонтированы шпиндель изделия и механизм (звено) увеличения шага шлифуемой резьбы. С целью обеспечения одновременности начала вращения изделия и начала поступательного движения стола, что необходимо при двустороннем шлифовании, предусмотрен механизм уравнивания мертвых ходов в винторезной цепи между точкой присоединения привода (блок 2,3 на рис.5) и шпинделем изделия. Механизм предназначен для уравнивания мертвых ходов участка винторезной цепи от точки присоединения привода до обрабатываемого изделия с мертвыми ходами второй ветви этой цепи от точки присоединения привода до обрабатываемого изделия, включая гитару шага и ходовой винт с гайкой.

Механизм увеличения шага позволяет, не меняя настройку гитары шага, изменять передаточное отношение винторезной цепи для станка 5К822В в четыре раза и для станка 5К821В в два раза.

На левом торце бабки расположена гитара настройки станка на шаг шлифуемой резьбы.

Шпиндель смонтирован в прецизионных регулируемых бронзовых подшипниках.

Шлифовальная бабка

Шлифовальная бабка состоит из двух основных частей: поворотного барабана и салазок.

На барабане смонтированы корпус шлифовального шпинделя, привод шлифовального круга, механизм подачи правящих устройств, механизм компенсирующей подачи и сменные устройства для правки шлифовального круга.

Поворот барабана на угол подъема шлифуемой резьбы осуществляется вокруг горизонтальной оси, пересекающей ось обрабатываемого изделия и располагающейся в плоскости симметрии рабочего профиля однониточного шлифовального крута.

На салазках смонтированы механизм поворота барабана и механизм компенсирующей подачи. Назначение механизма компенсирующей подачи – поддерживать постоянным расположение режущей кромки шлифовального круга относительно оси обрабатываемого изделия при уменьшении диаметра шлифовального круга после каждой правки.

На верхней плоскости барабана смонтированы механизм подачи правящих устройств, механизм привода перемещения алмазов, электродвигатель привода шлифовального круга и редуктор накатки, устанавливаемый по требованию Заказчика за отдельную плату.

Передняя стенка механизма подачи правящих устройств представляет собой подвижную вертикальную плиту, на которой закрепляются съемные правящие устройства.

Редуктор накатки позволяет уменьшать скорость вращения шлифовального круга при профилировании круга с помощью накатного ролика.

Механизм поперечной подачи

Механизм поперечной подачи смонтирован в передней нише станины. Механизм позволяет осуществлять следующие перемещения шлифовальной бабки:

- перемещения вручную на сравнительно большие расстояния при настройке станков в зависимости от размеров обрабатываемого изделия и шлифовального круга

- точные малые перемещения шлифовального круга для достижения заданного размера обрабатываемого изделия, а также для подачи на глубину резания

- быстрый отвод шлифовального круга от обрабатываемого изделия и быстрое возвращение его в исходное положение

- точное непрерывное перемещение шлифовальной бабки, согласованное с продольным перемещением стола, при шлифовании конических резьб

- возвратно-поступательное затыловочное движение шлифовальной бабки, согласованное с вращением обрабатываемого изделия

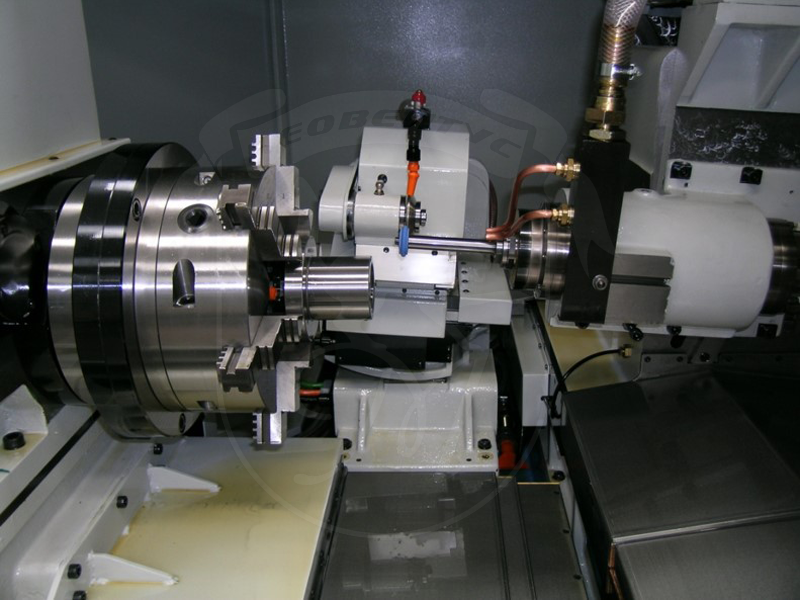

Задняя бабка

Задняя бабка установлена на верхних направляющих стола и переставляется по ним в зависимости от длины обрабатываемого изделия.

Для удобства установки обрабатываемого изделия в центрах станка пиноль задней бабки автоматически фиксируется в отведенном (нерабочем) положении.

Для тонкой настройки станка при шлифовании конических резьб, а также для компенсации износа шлифовального круга при обработке цилиндрических резьб задний центр можно перемещать в горизонтальной плоскости.

Поджим заднего центра к обрабатываемому изделию производится при помощи пружины с регулируемым усилием. Это позволяет компенсировать тепловые деформации обрабатываемого изделия и предохранять длинные и тонкие изделия от деформации при их установке в центрах станка.

Мастер ЧПУ что это за должность?

Мастер или оператор станков с ЧПУ – это человек, работающий на данном оборудовании и обеспечивающий его обслуживание. Помимо него, необходим наладчик ЧПУ, который вводит и корректирует УП. Эти специальности могут совмещаться – мастер-наладчик.

Операторы имеют такие должностные обязанности: обслуживание станка, контроль процесса, проверка и испытание готовых изделий, устранение небольших неполадок, подналадка узлов, подготовка рабочего инструмента. Действует он на основании должностной инструкции, которая утверждается самим предприятием. Мастер может обслуживать одновременно несколько станков. Наладчик ЧПУ осуществляет следующие работы: разработку УП, ввод ее в станок и отработка, наладка оборудования на конкретные процессы.

Обучение операторов и наладчиков обеспечивается в колледжах (техникумах) или на специальных курсах по специальности «Технология машиностроения». Для того чтобы стать профессионалом, работник должен получить такие знания: строение и особенности станков с ЧПУ, технология обработки, основы программирования ЧПУ, принципы работы с компьютеризированными системами, признаки неисправностей оборудования с ЧПУ, особенности различных инструментов и материалов. При работе оператор обязан строго соблюдать технику безопасности.

Станки с ЧПУ (CNC) все активнее внедряются в производство. Они способны обеспечить высокую точность обработки деталей на больших скоростях. В то же время следует учитывать экономическую целесообразность их использования. На российском рынке предлагается множество высококачественных моделей и надо выбирать оптимальный вариант для конкретных условий.

- 30 августа 2020

- 42

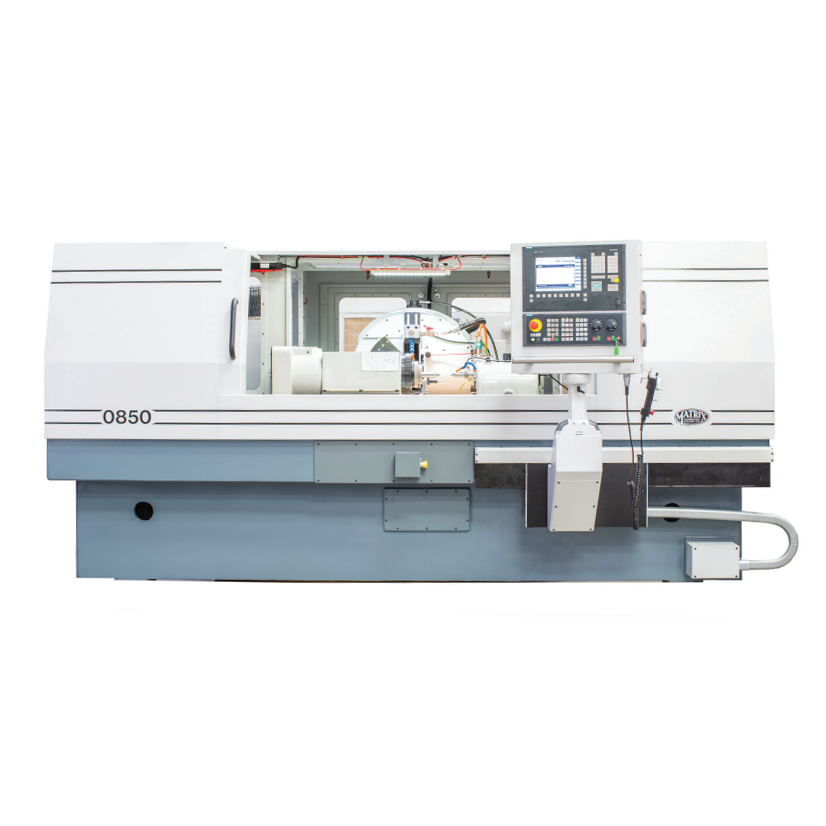

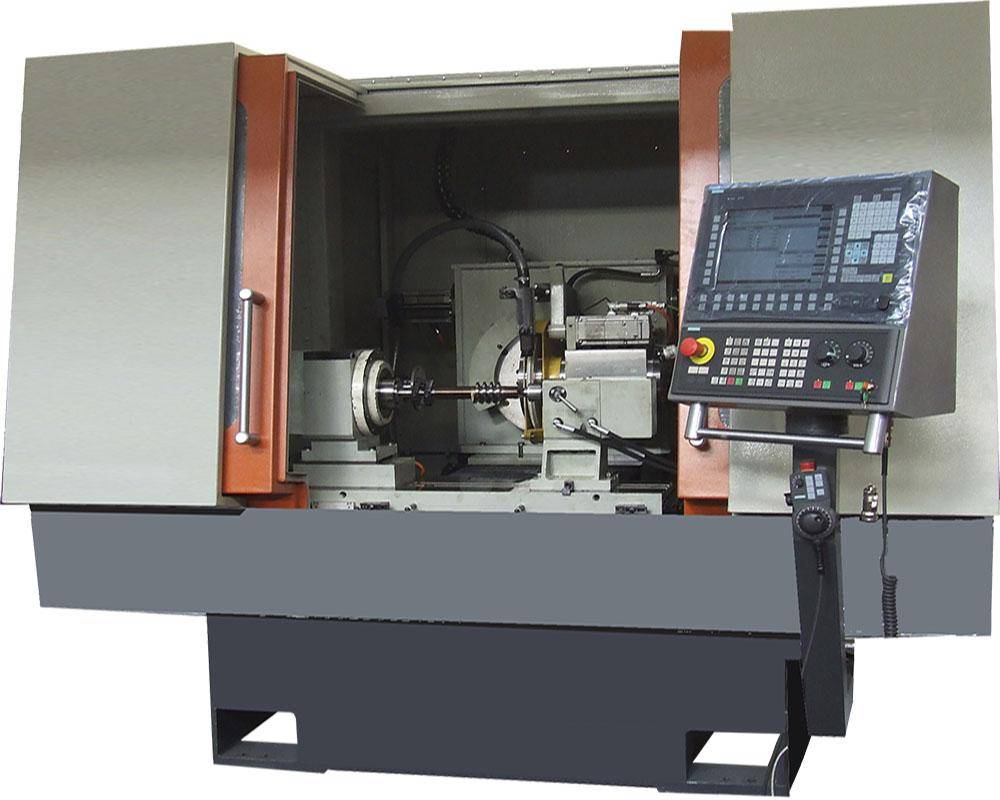

Резьбошлифовальные станки с ЧПУ Matrix (Великобритания)

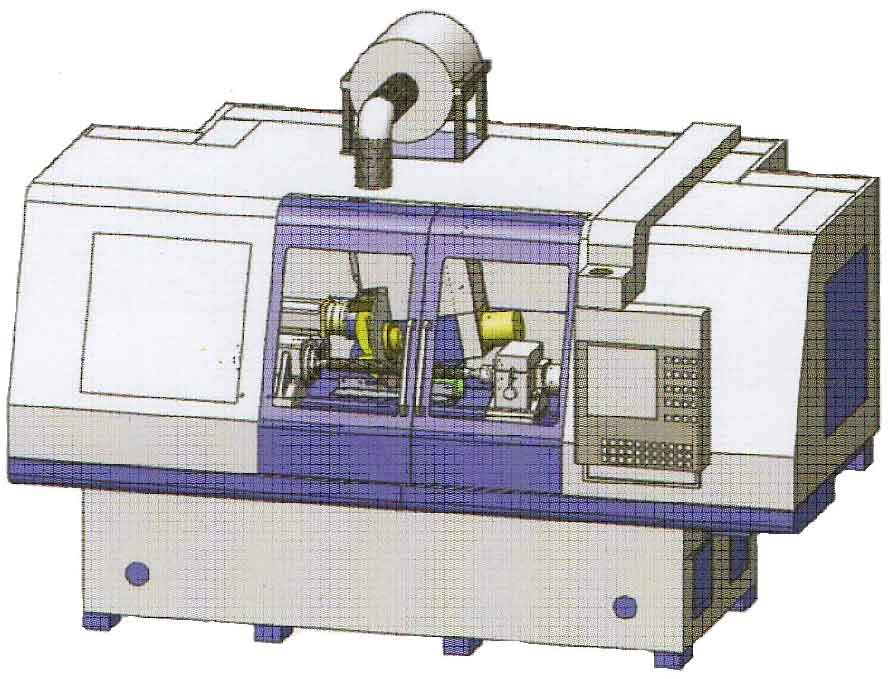

Много осевые внутришлифовальные станки модульного типа специально разработаны для высокоточного шлифования небольших комплексных изделий. Станина станка, суппорта и шпиндельная бабка изготавливаются литьем из чугуна высокого качества. В стандартной комплектации станки имеют полностью закрытую рабочую зону с защитной блокирующейся дверцей для оператора. Дизайн машины объединяет последние технологические достижения от мощной системы ЧПУ и цифровых сервоприводов. Все оси станка управляются цифровыми контролерами с обратной связью для обеспечения необходимых динамических характеристик и плавности работы, необходимых для высокоточного шлифования.

Стандартные характеристики включают в себя: систему ЧПУ Siemens 840D, оптические линейки высокого разрешения, полную защиту зоны обработки и систему улавливания и фильтрации тумана. Дополнительно конечный пользователь может выбрать специальные дополнительные функции в соответствии с конкретной задачей обработки: винт с полным сервоприводом (ось А), трехточечные люнеты, опору для обрабатываемой детали, измерение размеров в процессе обработки и автоматическую систему загрузки-выгрузки детали. Каждый станок поставляется с полным набором компонентов, необходимых для обработки деталей, рабочей гарантией и маркировкой СЕ.

Основные преимущества станков Matrix

- Резьбошлифовальные станки с ЧПУ полностью производятся на территории Великобритании. Завод, на котором ведется производство, был основан в 1913 г.

- Станки компании Matrix обеспечивают высочайшее качество и производительность. Они отвечают стандартам класса «0» для ШВП и класса «1» для червяков.

- Компания Matrix является лидером в области инновационных технологий по резьбошлифованию.

- Оборудование обеспечивает высочайшее качество и производительность и соответствует стандартам класса «0».

- Все основные конструкции производятся из термически обработанного высококачественного чугуна, что обеспечивает их максимальную прочность и жесткость.

- В стандартной конфигурации машина имеет 4 оси: (Подача шлифовального круга – ось X), (Линейное перемещение заготовки – ось Z), (Поворот обрабатываемой детали – ось C), (Правка шлифовального круга – ось W)

- На станки Matrix устанавливается система ЧПУ Siemens 840DESL CNC версии PCU 50.3 с использованием программного обеспечения HMI. На панели оператора установлен цветной TFT монитор диагональю 10,4” с максимальным расширением 640 x 480 точек.

Программируемые параметры:

- Одно и двунаправленное шлифование;

- Электронная коробка скоростей;

- Дюймовая корректировка;

- Постоянная окружная скорость;

- Лево и правостороннее шлифование;

- Коррекция после правки круга

Функция Автоматического притупления заходного и выходного витков резьбы (удаление острой кромки захода/выхода резьбы в автоматическом режиме – позволяет отказаться от дополнительной операции).

голоса

Рейтинг статьи

Координатно-шлифовальные станки с ЧПУ Chien Wei. Серия JG

НАЗНАЧЕНИЕ:

Координатно-шлифовальные станки предназначены для шлифования сложных форм и отверстий, где требуются самые высокие степени точности обработки. По принципу работы данные станки очень похожи на координатно-расточные, но разница в том, что у шлифовальных станков более высокая точность обработки (значительно выше, чем у простого фрезерного или токарного станка) и частота вращения шлифовального шпинделя.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Станки находят применение в инструментальном производстве, изготовлении штампов, матриц, производстве сложных современных механизмов, волновых редукторов, изделий требующих особо высокой точности обработки и т.п. В производстве данных станков используются линейные привода, высокоскоростные пневматические или электрические двигатели и различные системы охлаждения, как самого станка, так и обрабатываемой детали.

Машина работает с высокой частотой вращения шпинделя. Шпиндели могут меняться в зависимости от требований обработки, для достижения оптимального результата. Некоторые из шпинделей имеют фиксированную скорость (60 000 оборотов в минуту), другие регулируются (от 30 000 до 50 000 оборотов в минуту), а третьи имеют очень высокую скорость (150 000 оборотов в минуту). Главный шпиндель имеет широкий диапазон скоростей, чтобы обеспечить необходимый результат. Станки имеют стандартные оси перемещений (X и Y). Все оси индексируются до 0,0001 мм с помощью электронного маховика. Станок оборудован высокоточными линейными приводами. Шпиндель вращается с переменной скоростью и перемещается с точностью до 0,0001 мм для шлифования высокоточных отверстий. Только применение таких технологий позволит добиться желаемого результата при прецизионной обработке.

ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ:

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

- Из всей серии станков JG особенно выделяется модель JG-1010G. В нем отображены самые последние новшества станкостроения и координатной шлифовки в целом;

- Координатно-шлифовальный станок модели JG-1010G имеет двухколонную конструкцию с изготовленным из гранита основанием, который хорошо известен своими превосходными вибропоглощающими свойствами, низкой теплопроводностью и коррозионной стойкостью, что благоприятно сказывается на точности станка и шероховатости обработки детали;

- На жесткость и точность станка так же влияют установленные прямые привода управления координатами X, Y и W;

- Шариковинтовые пары класса C1 имеют предварительное натяжение, что эффективно повышает жесткость и предотвращает деформации во время эксплуатации;

- Японские линейные направляющие фирмы NSK класса P4 обладают высокой несущей способностью. Ширина направляющих составляет 45 мм. Установлены на трех осях — X, Y, Z. Имеют большую площадь контакта и меньше подвержены деформациям. Направляющие обладают высокой жесткостью, устойчивостью к вибрациям и обеспечивают максимальную скорость перемещений до 24 м/мин;

- Подача по оси Z осуществляется посредством линейного двигателя, который обеспечивает быстрое перемещение рабочего инструмента, жесткость, моментальное ускорение и отсутствие люфтов. Это не только упрощает конструкцию, но и способствует быстрой и прецизионной обработке. Кроме того, две дополнительные антивибрационные подушки немецкого производства, установленные внутри, так же способствуют получению точности и качества обработки;

- Точность позиционирования ± 0,0015 мм;

- Повторяемость ± 0,001 мм;

- На станки устанавливается система ЧПУ и сервопривода японской компании FANUC.

ВОЗМОЖНОСТИ ОБРАБОТКИ:

| Возвратно-поступательная шлифовка |

| Обкатка по контуру с возвратно-поступательным движением |

| Шлифовка внутреннего отверстия |

| Шлифовка по внутреннему контуру |

| Шлифовка с применением управляемого поворотного стола (4-я ось) |

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ:

- Мини разъем S75 x 4;

- Мини разъем S95 x 4;

- Мини разъем S125 x 4;

- Болт M12*50L x 4;

- Болт M12*75L x 4;

- Болт M12*100L x 4;

- Болт M12*125L x 4;

- Болт M12*150L x 8;

- Гайка M12 x 8;

- Инструмент для обслуживания станка x 1;

- Зажимной патрон 12*65L x 4;

- Зажимной патрон 12*80L x 4;

- Зажимной патрон 12*100L x 4;

- Рамный индикатор x 2;

- Бак для СОЖ x 1;

- Электрический лубрикатор x 1;

- Охладитель x 1;

- Шлифовальный инструмент CBN (кубический нитрид бора) x 1;

- Наушники x 1;

- Освещение x 1;

- Индикатор x 1.

Хонинговальный станок

Хонинговальные станки (рис. 6) применяются для обработки наружных и внутренних поверхностей деталей, которые имеют цилиндрическую или коническую форму. Для проведения операции шлифования на этом станке применяется специальная хонинговальная головка.

Рисунок 6. Хонинговальный станок.

Шпиндель хонинговального станка в процессе работы совершает одновременно возвратно-поступательные и вращательные движения. При этом на поверхность обрабатываемой детали наносится своеобразный микрорельеф.

Операция хонингования наиболее широко применяется в автомобилестроении. Внутренняя поверхность цилиндров ДВС шлифуется именно таким способом. После хонингования на поверхности цилиндров образовываются микробороздки, которые удерживают масло, что увеличивает ресурс двигателя.

Завершающей стадией изготовления большинства изделий из дерева или металла является шлифовка.

Читать также: Как оживить батарею шуруповерта

В результате финальной обработки поверхность материала обретает законченный вид, с нее удаляются малейшие неровности. Шлифуют новые изделия, но не только, данная процедура позволяет быстро восстановить привлекательный вид старых вещей. Шлифовальный станок незаменим в цехах предприятия и в мастерской домашнего умельца, он поможет в создании уникальных изделий и избавит от излишних физических усилий.

О типах шлифовальных устройств

Обычно системы с числовым запрограммированным управлением устанавливают на устройства такого типа:

- плоско-шлифовальные для обрабатывания обычных плоскостей;

- кругло-шлифовальные устройства, для шлифовки коленчатых валов;

- внутришлифовальные станки для профильной шлифовки отверстий;

- точильно-шлифовальные, для затачивания инструментов станочного и ручного типа, зачистки деталей, обработки сварных или простых конструкций;

- контурно-шлифовальные;

- заточные, для слесарных работ, типа снятия фасок, заусенцев, затачивания любых инструментов, вплоть до заточки фрез разного вида и сверл;

- бесцентрово-шлифовальные виды устройств, для врезной и непрерывно-сквозной шлифовки.

Принцип работы

Способ обработки на таких станках прост – фреза снимает с заготовки «все ненужное», создавая деталь с размерами, точно соответствующими чертежу. Для этого требуется выполнить несколько условий:

- Сплав фрезы должен быть значительно прочнее металла или сплава заготовки.

- Должен быть правильно подобран профиль (форма) фрезы, количество зубьев.

- Переключением скоростей вращения шпинделя подбирается оптимальная скорость обработки.

- Заготовка должна абсолютно точно располагаться и перемещаться относительно фрезы. При этом крепление заготовки должно быть достаточно прочным.

Процесс фрезерной обработки:

Любое отклонение приведет к выборке в ненужном месте, и заготовка попадает в брак.

Поэтому большое значение имеют параметры рабочего стола. Шпиндель и механизмы подачи заготовки к фрезе не должны иметь люфтов. Салазки должны перемещаться без малейших отклонений. От того, насколько точно работают эти узлы, зависит класс точности станка. В металлообработке есть 5 классов точности для станков:

- Н – нормальная точность.

- П – повышенная.

- В – высокоточные станки.

- А – повышенная высокая точность.

- С – мастер-станки, самые высокоточные.

Фрезерные станки классов В, А, С используют в цехах с постоянной температурой и влажностью, так как большой температурный ход приводит к сужению и расширению металлических частей станка на минимальные величины, но это уже недопустимо для сверх высокоточных станков, допуски на которых составляют сотые доли мм.

Точность обработки на станках старого типа зависела не только от станка, но и от квалификации фрезеровщика. Далее стали появляться вспомогательные механизмы и приспособления, станки с полуавтоматической и автоматической подачей, с ЧПУ (числовое программное управление).

Современные станки, работающие по компьютерным программам, имеют другой принцип работы. Заготовка может крепиться неподвижно, а её обработку проводит подвижная в трех координатах фреза. Такие станки работают с минимальным участием человека (загрузка ПО, расположение заготовки, включение и контроль) и могут сделать деталь любой сложности с высокой точностью. Это вывело технологии фрезерной металлообработки на новый уровень.

О технических особенностях некоторых устройств с ЧПУ

Изготовление подобных станков для работ по шлифовке бывает связано с определенными сложностями, которые характеризуются такими техническими факторами:

- с одного боку, необходимо добиваться хорошего качества и довольно высокой точности шлифовальных работ, с наименьшим рассеиванием по размерам кругов;

- с другого, необходимо учитывать погрешность в точных размерах шлифовального рабочего круга, зависимые от его износа.

В таких случаях требуется, чтобы на подобном шлифовальном станке ЧПУ, имелись специальные механизмы для автоматического компенсирования изнашиваемости этого инструмента. Подобные механизмы призваны компенсировать (возместить):

- некоторую деформацию;

- небольшую погрешность в температурном режиме;

- изменения в припусках, допустимых на обрабатываемых заготовках;

- любые погрешности станочных приспособлений по заданным координатам.

Обычно для шлифовочного типа устройств употребляют специальные системы CNC (от англ. ЧПУ), управление которыми реализовывается по ординатам от 3 до 4. А если в станках задействовано несколько шлифовочных кругов, то такое управление будет производиться по 5-6-8 разным ординатам. Причем взаимодействие оператора со встроенной системой ЧПУ часто производится в режиме диалога при помощи дисплея. К тому же для повышения надежности такие системы обустраиваются специальными диагностическими модулями.

Виды резьбошлифовальных станков

Востребованными среди универсальных резьбошлифовальных станков считаются модели, которые были сделаны еще в советское время, так же соответствующие ГОСТу. Они по сей день пользуются популярностью и исправно выполняют свою работу.

Резьбошлифовальные станки моделей: ММ582, 5822, 5822М используются в промышленности. К тому же, станок модели 5822М является модификацией такого же устройства модели 5822. Он предназначен для шлифовки цилиндрических, конических, фрезерных, калиброванных, зигзагообразных резьбовых форм, также рассчитан для обработки многозаходных накатных роликов, винтов и так далее.

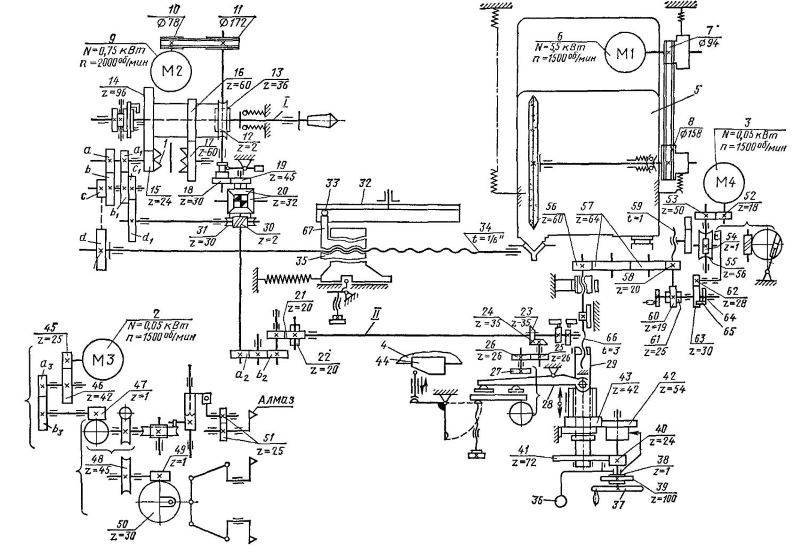

Кинематическая схема резьбошлифовального станка на примере модели 5822М

Станок оснащен дополнительным устройством, необходимым для создания внутренней резьбы и профильных зубьев на плоской рейке. Частота вращения основного шлифовального круга рассчитана вести резьбовую шлифовку со скоростью от 25 до 50 м/с. Станок работает автоматически. За счет чего управление основным движением механизма полностью упрощается, а регулировка перемещения шлифовальных бабок компенсируется. Эта модель предназначена для работы в крупнейших производствах.

Типы шлифовальных станков

Обычные шлифовальные станки подразделяются в основном на четыре категории, которые вы сможете подобрать в гипермаркете Строймашсервис:

- Поверхностно-шлифовальный станок

- Цилиндрический шлифовальный станок

- Внутришлифовальный станок

- Специальные типы шлифовальных станков

Поверхностно-шлифовальный станок

Он используется для обработки в основном плоских и горизонтальных поверхностей.

Поверхностно-шлифовальные станки классифицируются в соответствии с положением шпинделя и рабочего стола следующим образом:

- Стол рециркуляционный с горизонтальным шпинделем.

- Стол рециркуляционный с вертикальным шпинделем.

- Поворотный стол с горизонтальным шпинделем.

- Поворотный стол с вертикальным шпинделем.

Цилиндрический шлифовальный станок

Он используется только для обработки цилиндрических деталей. Способен обрабатывать только внешние поверхности цилиндрических объектов, но может обрабатывать любые цилиндрические профили, такие как конические, прямые и ступенчатые.

Этот станок также классифицируется в соответствии с частью заготовки и шлифовальным кругом, которая выглядит следующим образом:

- Бесцентровый плоскошлифовальный станок с цилиндрической поверхностью.

- Универсальный плоскошлифовальный станок с цилиндрической поверхностью.

- Плоскошлифовальные станки — плоскошлифовальные круглошлифовальные.

Внутришлифовальный станок

В соответствии с названием этот станок используется для обработки внутренних поверхностей, которые должны иметь цилиндрическую форму и профили.

Тремя основными типами шлифовальных станков являются:

- Внутришлифовальный станок с зажимным патроном.

- Центральный шлифовальный станок за вычетом внутреннего шлифования.

- Планетарный внутренний шлифовальный станок.

Шлифовальный станок для инструментов и фрез

Это специальные типы шлифовальных станков, которые используются для обработки режущего инструмента для фрезерования, токарной обработки и сверления. Шлифование инструмента состоит из двух частей: изготовление нового инструмента и заточка старого.

Простой одноточечный режущий инструмент, используемый при токарной обработке, обрабатывается или затачивается с помощью пьедестала или ручной шлифовальной машины на столе, а многоточечные режущие инструменты, такие как буровые инструменты и развертки, обрабатываются на некоторых сложных шлифовальных машинах, таких как фреза и универсальный станок.

Резьбошлифовальные машины

Это тип специального шлифовального станка со специальным шлифовальным кругом. Этот станок практически аналогичен цилиндрическому шлифовальному станку, но имеет очень точный свинцовый винт для точного шага резьбовой части.

Технико-экономические показатели станка

Станки резьбошлифовального типа специализированы под операции шлифования внутренних и наружных резьб различного профиля, заготовок цилиндрической и конической формы. Вдобавок эти станки предназначены для шлифования с затылованием по профилю и периферии инструмента с прямыми и винтовыми стружечными канавками.

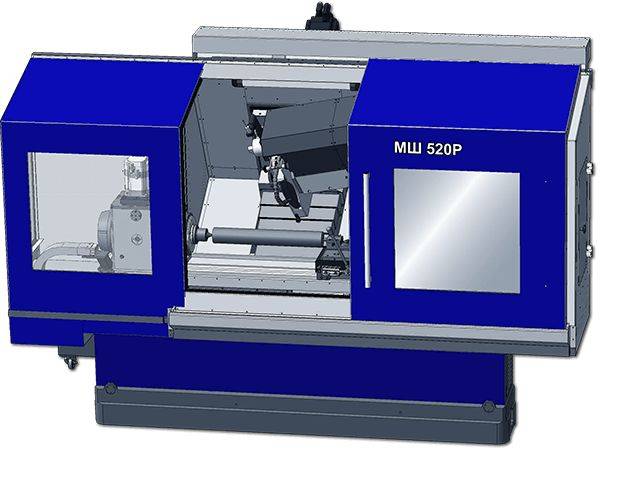

Рис.1. Станок резьбошлифовальный с ЧПУ 681-ой серии

Самые примитивные операции по шлифованию резьбы можно выполнить и на других различных станках, таких как токарные или фрезерные. Но если же речь идет об операциях более сложного характера или о средне- и крупносерийном производстве, тогда выбор однозначно падает на резьбошлифовальные станки.

На станках данного типа имеется возможность установки систем автоматизации для загрузки и разгрузки деталей, что дает возможность эффективного и целесообразного производства изделий средних и крупных серий высокой точности.

Мощность двигателя шлифовального круга данных станков в среднем 15 кВт, что делает его значительно более энергозатратным сравнительно со станками другого типа. Например, токарный станок имеет в среднем 7 кВт, сверлильный 2.8 кВт, и 10 кВт фрезерный станок.

Установка числового программного обеспечения на резьбошлифовальные станки делает металлообработку более перспективной. В средне- и крупносерийном производстве данные системы помогают решить ряд важных задач, таких как повышение производительности и уменьшение энергозатратности. Системы ЧПУ так же оказывают значительное влияние и на человеческий фактор в процессе обработки за счет автоматизации производства, что положительно влияет на снижение травмоопасных и аварийных ситуаций, делая работу на станке более безопасной.

Унификация и нормализация являются основой для резьбошлифовальных станков, так как при обработке резьбы готовое изделие требует максимального соответствия нормам и государственным стандартам.

Так как станки данного типа имеют довольно узкий профиль работы, то вполне возможно создание модульного принципа конструирования. Модульное проектирование подразумевает создание специализированного оборудования для выполнения задач какого-либо конкретного типа. В данном случае- обработка резьбы. Нарезание резьбы довольно распространенный процесс металлообработки, соответственно хороший резьбошлифовальный станок, имеющий высокую степень автоматизации точно не будет простаивать без дела.

Сверлильные станки,

пожалуй, наиболее распространенный тип станков. Назначение – просверливание и обработка отверстий, главные движения – вращение и подача режущего инструмента (сверла). Сверло подается вручную или автоматически с переключением скорости подачи и вращения. В зависимости от материала детали и сверла, глубины сверления и диаметра отверстия частота вращения шпинделя может быть постоянной, имеющей ряд фиксированных значений или переменной.

Также по теме:

ЗУБЧАТАЯ ПЕРЕДАЧА

Сверлильные станки более широкого назначения оборудуются рабочим столом с двумя салазками, перемещающимися под прямым углом друг к другу, устройством ЧПУ для перемещения стола и управления подачей сверла и устройствами для автоматической смены сверла. Существуют многошпиндельные сверлильные станки, работающие одновременно с несколькими сверлами, а также применяются сверлильные бабки с несколькими шпинделями, закрепляемые в патроне одношпиндельного станка.

Изготовление своими руками

Создание станка своими руками потребует на начальном этапе понять, какими характеристиками он должен обладать, а затем подобрать готовый чертёж или найти готовый подходящий в специальной литературе. Далее нужно создать смету затрат на основе деталировки, оценить необходимость изготовления оригинальных деталей либо закупить готовые аналоги.

Для создания внутришлифовального станка потребуется подготовить следующие компоненты и инструменты:

- станину, являющейся основой конструкции, минимальный размер должен составлять 180х160 мм, конструируется из дерева или стальной плиты;

- основание, создаётся из тонколистовой стали, толщина которой не менее 0,5 мм;

- подобрать подходящий по мощности электродвигатель, проводку, выключатель;

- закупить крепёжные элементы;

- сконструировать из стали направляющие для перемещения станины;

- приобрести ручки для регулировки положения режущего диска относительно заготовки;

- тиски для крепления заготовки;

- шлифовальный диск;

- крепления для шлифовального диска.

Процесс сборки:

- Изготавливается стальная станина. На ней вырезается место под установку площадки с двигателем.

- На нижнюю часть крепится основание.

- С противоположной от двигателя стороны на станину устанавливаются тиски или зажимной барабан для заготовок с креплением на болты. Центрируется положение относительно осевой линии.

- Устанавливаются параллельно салазки, на которые крепится двигатель на специальной платформе.

- На вал двигателя крепится фланец для установки шлифовального диска.

- К платформе двигателя крепится барабан, предназначенный для её смещения относительно закреплённой заготовки.

- Подключается к двигателю проводка, пусковая кнопка.

- Монтируются защитные экраны.

- Станок ставится на место для его эксплуатации, выполняется тестовый запуск. При обнаружении проблем, устраняются неполадки.

Назначение резьбошлифовальных станков

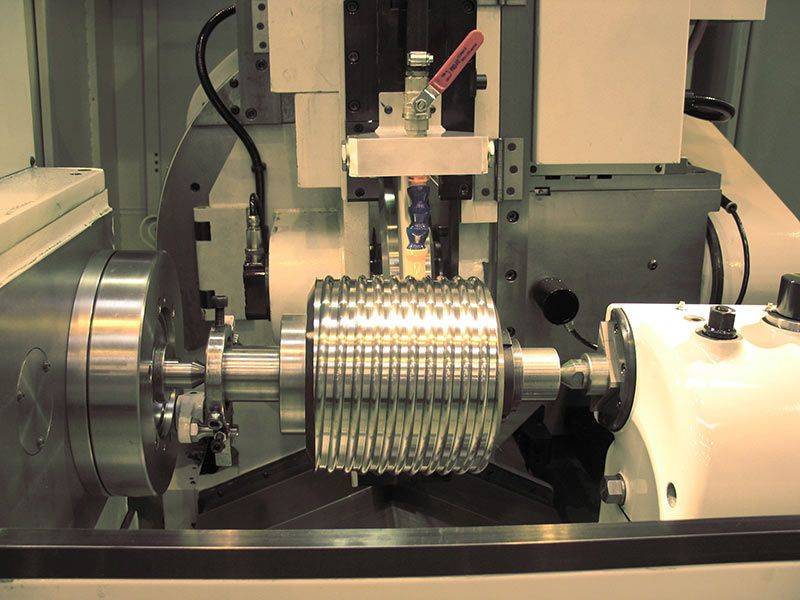

Один из вариантов по появлению профильной резьбы на поверхности любого типа путем шлифования именуется абразивной резьбовой резкой. С ее применением можно обеспечить точность для получения резьбовой нарезки. Благодаря станку, шлифовка может быть выполнена как с боковых частей, так и с профильной стороны, что делает лучше старую резьбу каждого изделия и хранит качество нового.

Абразивная нарезка резьбы и резьбошлифование может выполняться с помощью однониточного круга для шлмфовки. Это единственный метод, являющийся одним из точнейших. С помощью него можно реализовать врезное и даже осциллирующее шлифовка с применением многониточных шлифовочных кругов. Данный вариант используется в любом крупносерийном или промышленном производстве.

Разновидности резьбошлифовальных станков по назначению:

- многофункциональные;

- предназначающиеся для шлифовки удлиненных резьбовых изделий, в том числе ходовых винтов;

- автоматизированные или полуавтоматические, предназначающиеся для работы метчиков;

- предназначающиеся для создания, шлифовки производственных резьбовых изделий.

В больших цехах в большинстве случаев используются многофункциональные резьбошлифовальные станки, необходимые ГОСТу. Они тоже рассчитаны для нанесения на изделия многообразной резьбы. Каждый станок оборудуется разными хорошими устройствами, которые в значительной степени дают возможность создать внутреннее и внешнее шлифовка. Более того станок предназначен для нанесения резьбы на любых плоских изделиях.

Технические характеристики осцилляционного шлифовального станка

Основные характеристики шпиндельных шлифовальных машин:

- мощность (0,8 — 1,3 кВт);

- высота обрабатываемой заготовки (100 — 160 мм);

- габариты рабочей поверхности;

- частота вращения шпинделя (1300 — 1400 оборотов в минуту);

- частота колебания шпинделя (30 — 60 в минуту);

- ход шпинделя (25 — 40 мм);

- возможность наклона рабочей поверхности (на угол до 45 градусов);

- размер шлифовального инструмента (до 250 мм);

- габариты;

- вес (от 10 до 140 кг).

К промышленным станкам прилагаются дополнительные принадлежности: подставка для хранения инструментов, валик из резины, запасной шпиндель, чистящий инструмент для шлифовальной поверхности.

Для установки шлифовального станка необходимо крепкое и ровное основание, удобно использовать в качестве подставки верстак. Фиксируется с помощью зажимов.

О технических особенностях некоторых устройств с ЧПУ

Изготовление подобных станков для работ по шлифовке бывает связано с определенными сложностями, которые характеризуются такими техническими факторами:

- с одного боку, необходимо добиваться хорошего качества и довольно высокой точности шлифовальных работ, с наименьшим рассеиванием по размерам кругов;

- с другого, необходимо учитывать погрешность в точных размерах шлифовального рабочего круга, зависимые от его износа.

В таких случаях требуется, чтобы на подобном шлифовальном станке ЧПУ, имелись специальные механизмы для автоматического компенсирования изнашиваемости этого инструмента. Подобные механизмы призваны компенсировать (возместить):

- некоторую деформацию;

- небольшую погрешность в температурном режиме;

- изменения в припусках, допустимых на обрабатываемых заготовках;

- любые погрешности станочных приспособлений по заданным координатам.

Обычно для шлифовочного типа устройств употребляют специальные системы CNC (от англ. ЧПУ), управление которыми реализовывается по ординатам от 3 до 4. А если в станках задействовано несколько шлифовочных кругов, то такое управление будет производиться по 5-6-8 разным ординатам. Причем взаимодействие оператора со встроенной системой ЧПУ часто производится в режиме диалога при помощи дисплея. К тому же для повышения надежности такие системы обустраиваются специальными диагностическими модулями.

Привода главного движения в станке

Главным движением в резьбошлифовальном станке является вращение шлифовального круга, которое обеспечивается с помощью главного электродвигателя. От двигателя движение передается на ременную передачу, обеспечивающую вращение абразивного инструмента.

На современных резьбошлифовальных станках с ЧПУ значение скорости вращения абразивного круга может достигать 6000 об/мин.

Используется бесступенчатое регулирование скорости. Данный тип регулировки преимущественно отличается от ступенчатого возможностью плавного изменения скорости вращения инструмента прямо во время работы, избегая потерь времени, расходующегося, например, на ручную смену шкивов.

ЧПУ – ПРАВКА

Высочайшая гибкость может быть достигнута посредствам ЧПУ-правки шлифовального круга. Могут быть использованы различные правящие инструменты и приспособления.

Используя качественные правящие инструменты и высокоточные программные перемещения, может формироваться профиль с высокой точностью. Для расчета профиля, может быть поставлена

Для производства больших партий изделий, шлифовальный круг должен правиться профильным алмазным кругом, что позволяет обеспечить короткий цикл правки. Для использования этой технологии, устанавливается специальный механизм на узел правки