Шпоночные соединения. Классификация, расчет, применение.

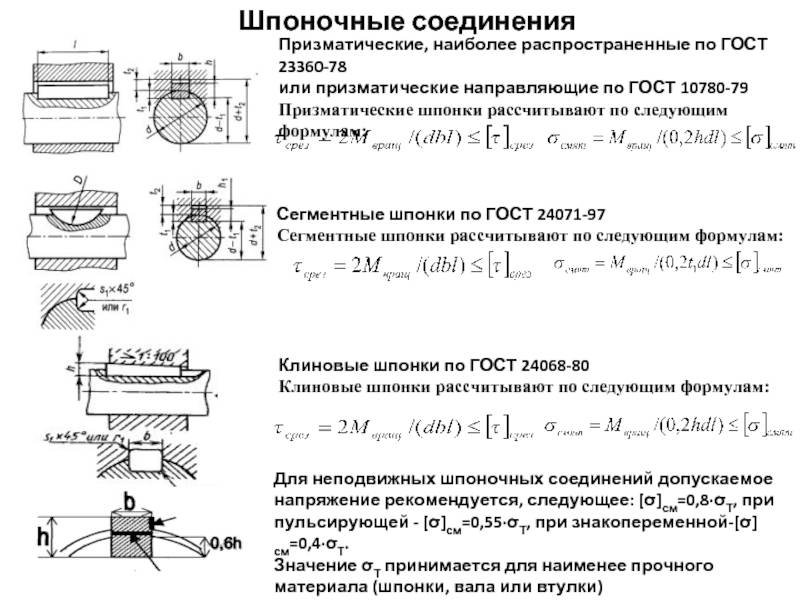

Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая — ненапряженные соединения. Размеры шпонок и допуски на них стандартизованы.

Соединение клиновыми шпонками (например, врезной клиновой шпонкой — рис 6.1) характеризуется свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазорами по боковым граням.

передачей вращающего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. Запрессовка шпонки смещает центры вала и ступицы на некоторое значение Δ, равное половине зазора посадки и деформации деталей.

Клиновая форма шпонки может вызвать перекос детали, при котором ее торцовая плоскость не будет перпендикулярна оси вала

Обработка паза в ступице с уклоном. Такая пригонка совершенно недопустима в условиях массового производства. Эти недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного производства.

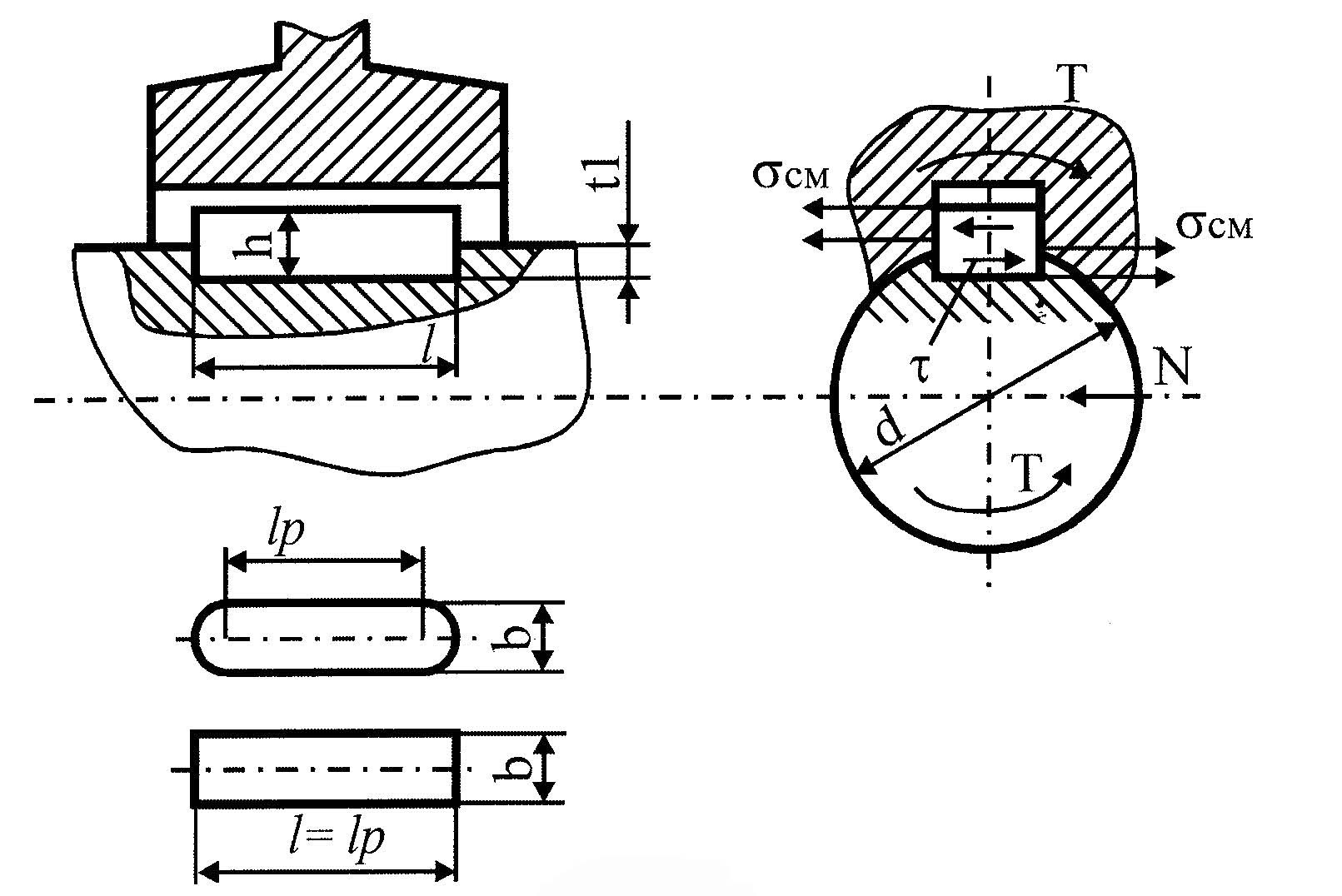

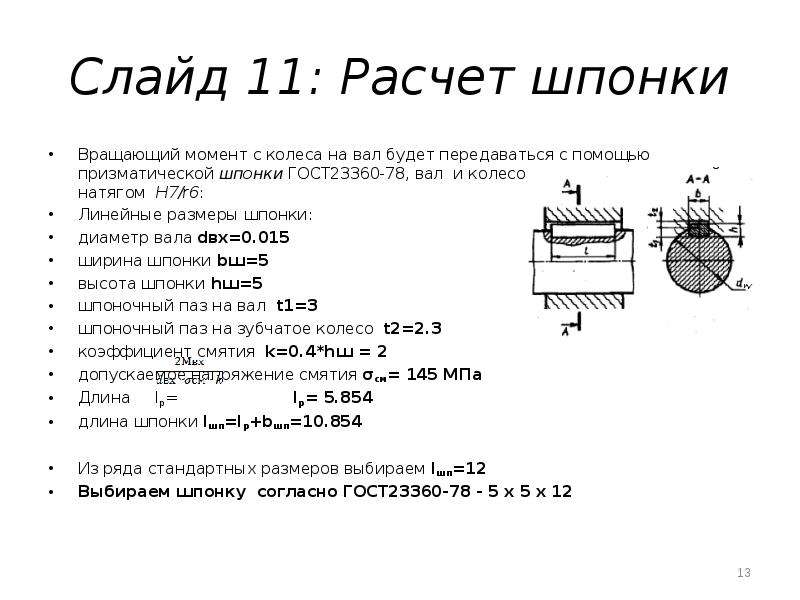

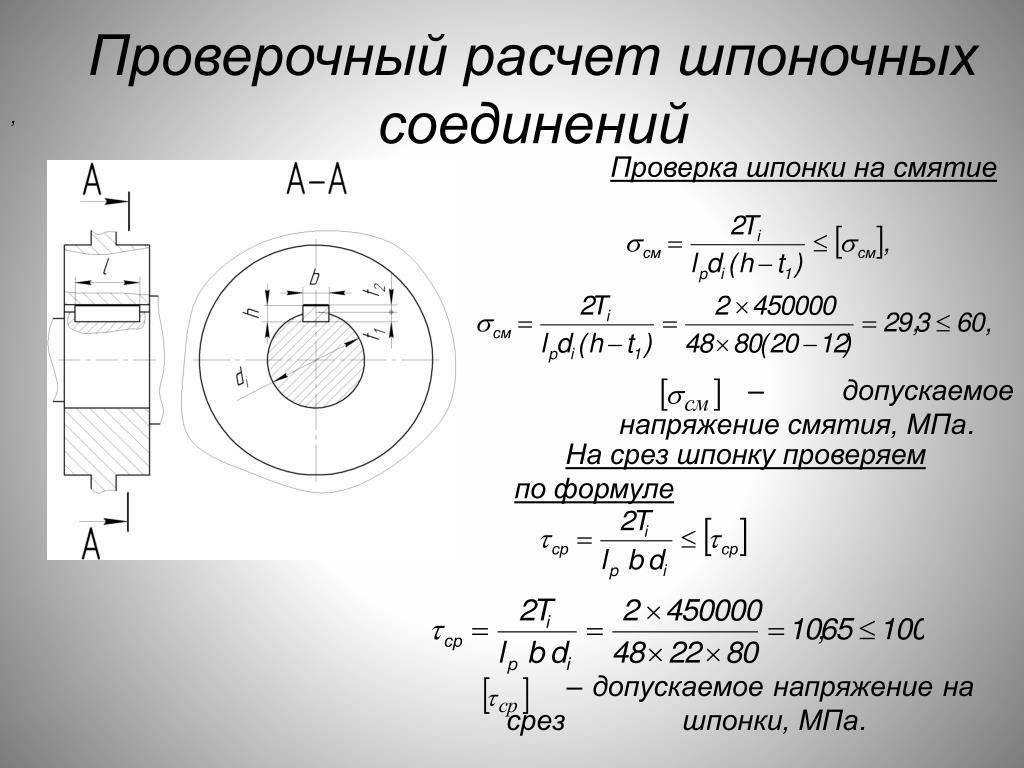

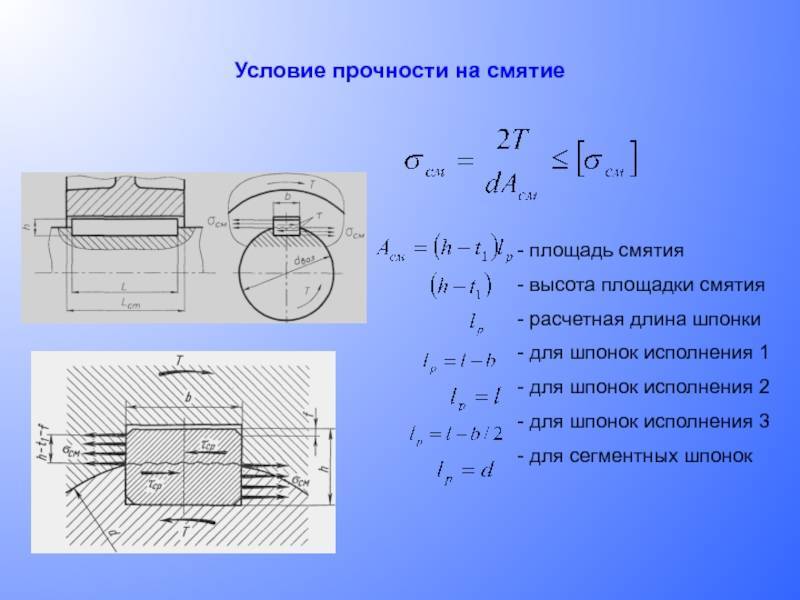

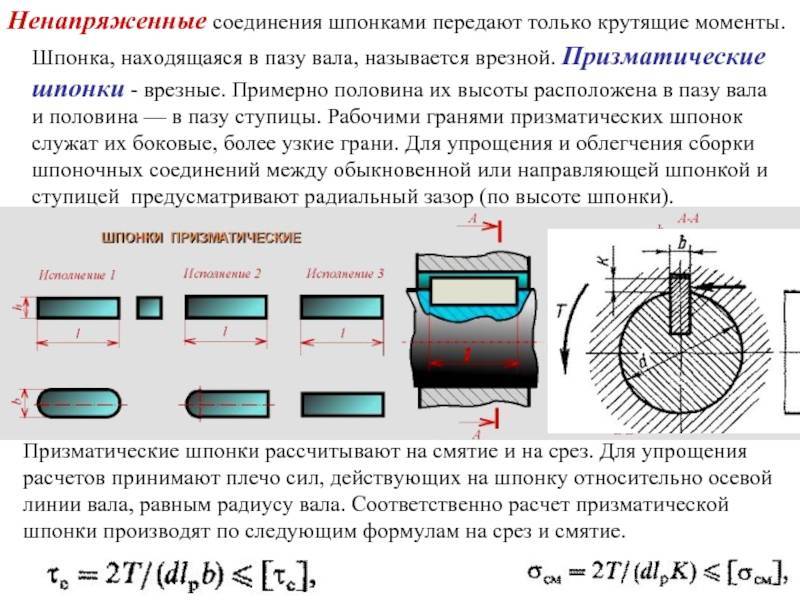

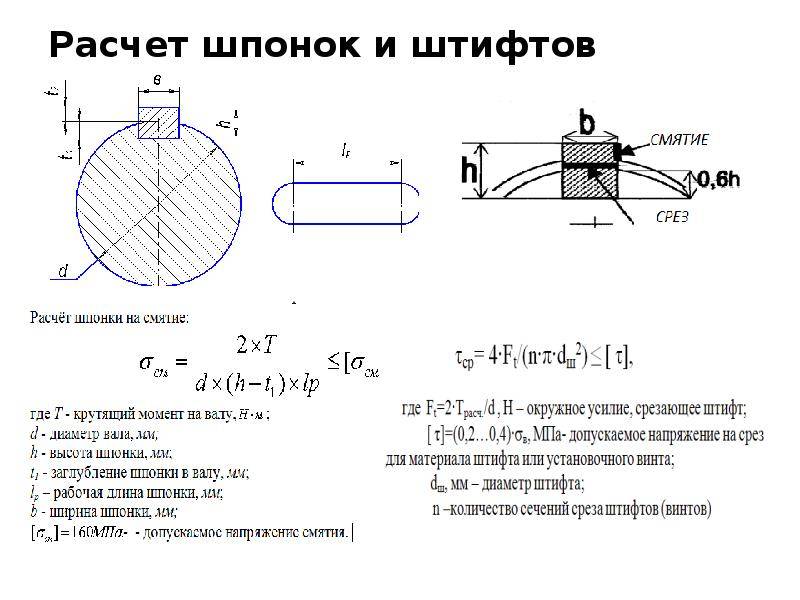

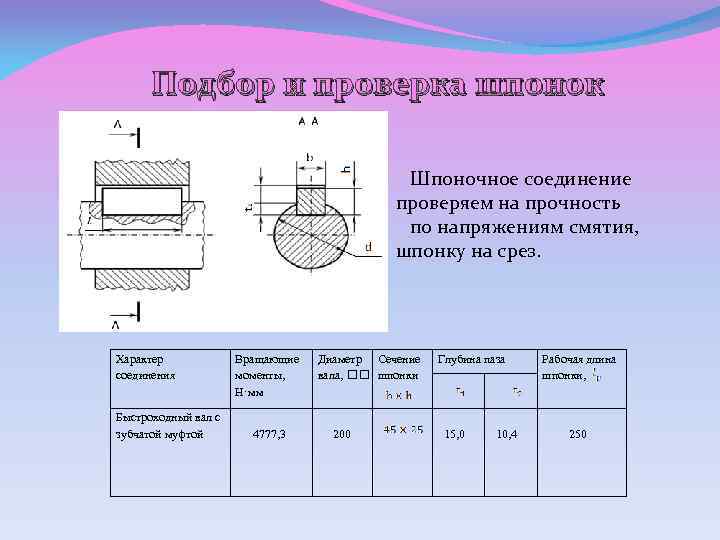

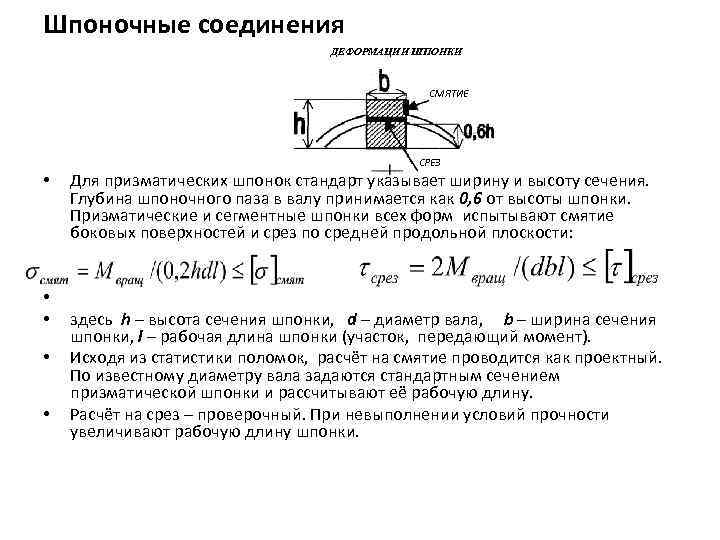

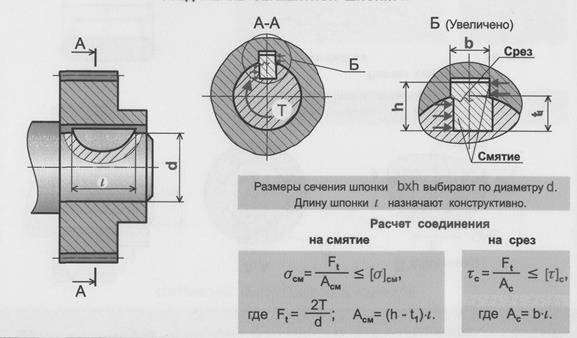

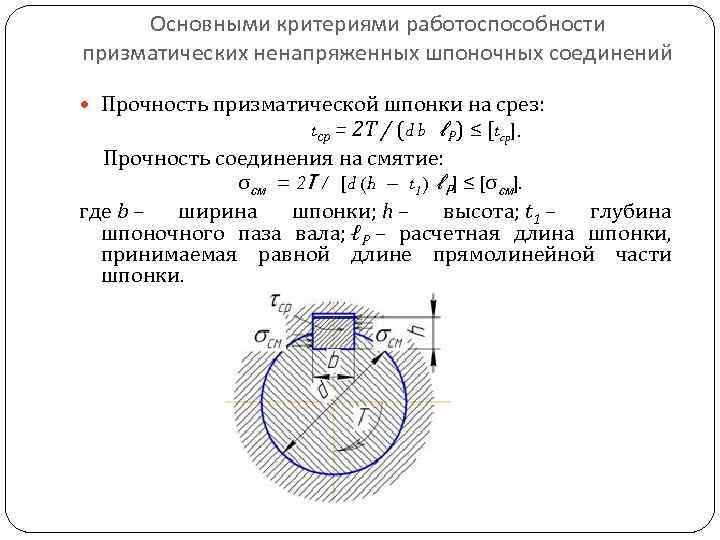

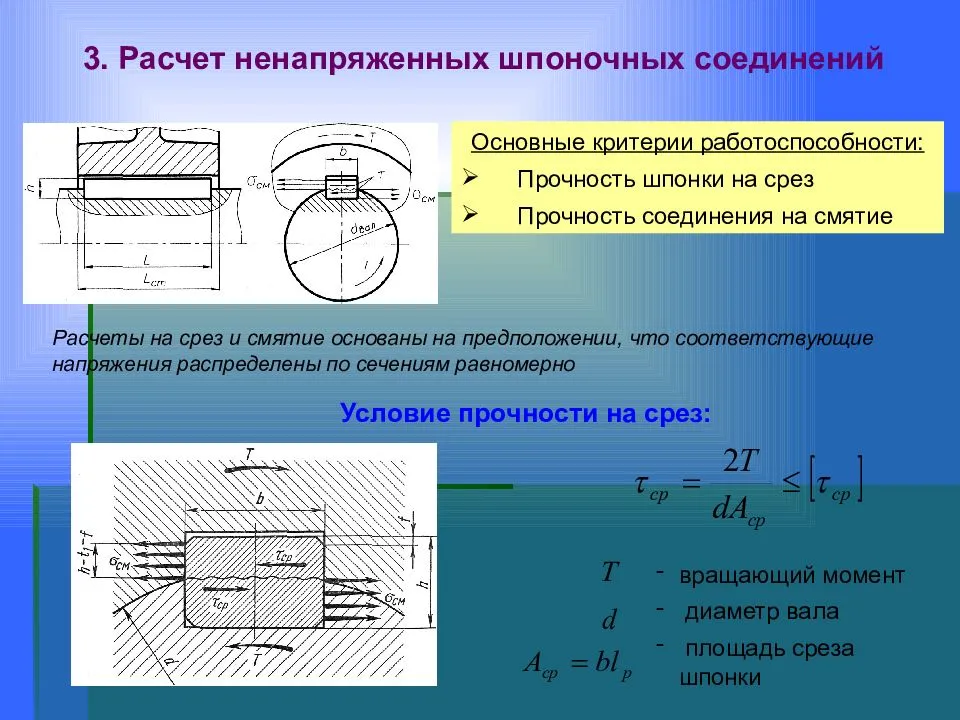

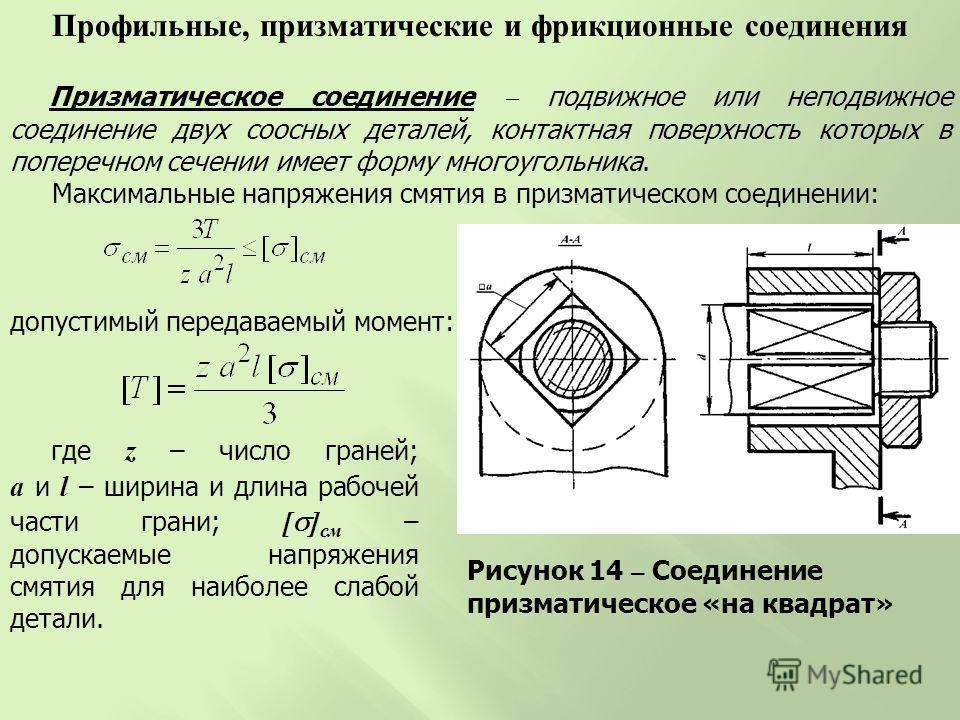

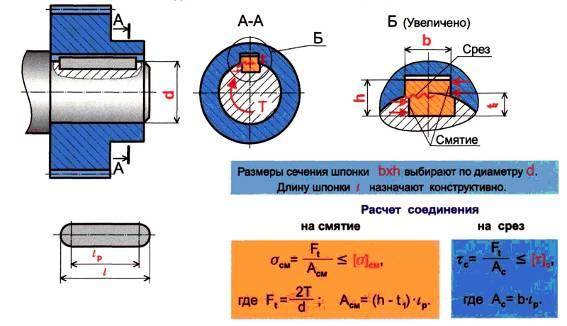

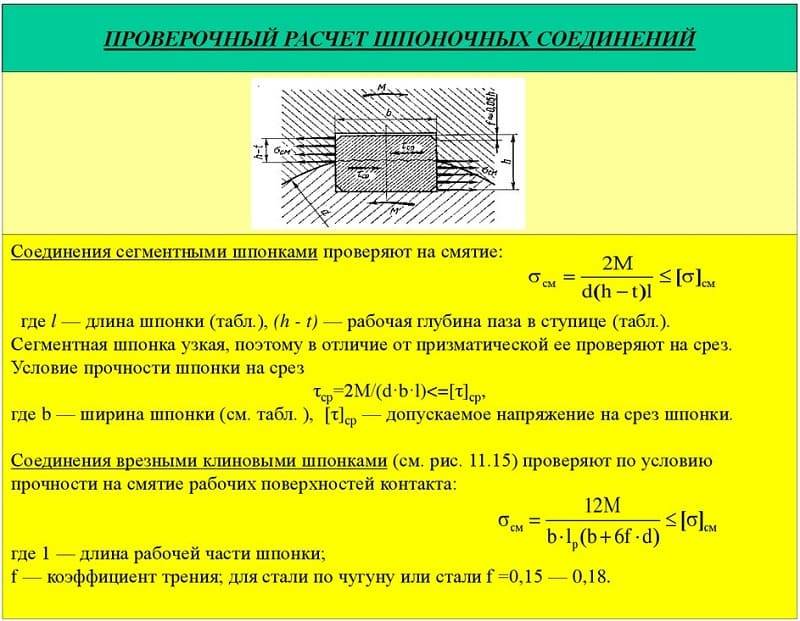

Соединение призматическими шпонками ненапряженное. Оно требует изготовления вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки При этом на них возникают напряжения смятия σсм, а в продольном сечении шпонки напряжения среза τ (рис. 6.2).

Для упрощения расчета допускают, что шпонка врезана в вал на половину своей высоты, напряжения σсм распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно ~ d/2. Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде:

, (1)

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только формулу (1). В некоторых конструкциях подвижных соединений целесообразно применять короткие шпонки, прикрепленные к ступице.

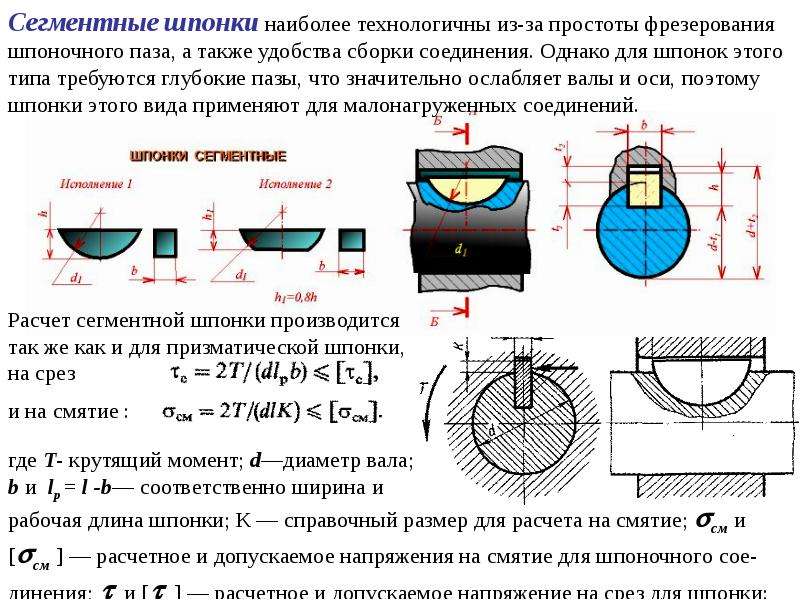

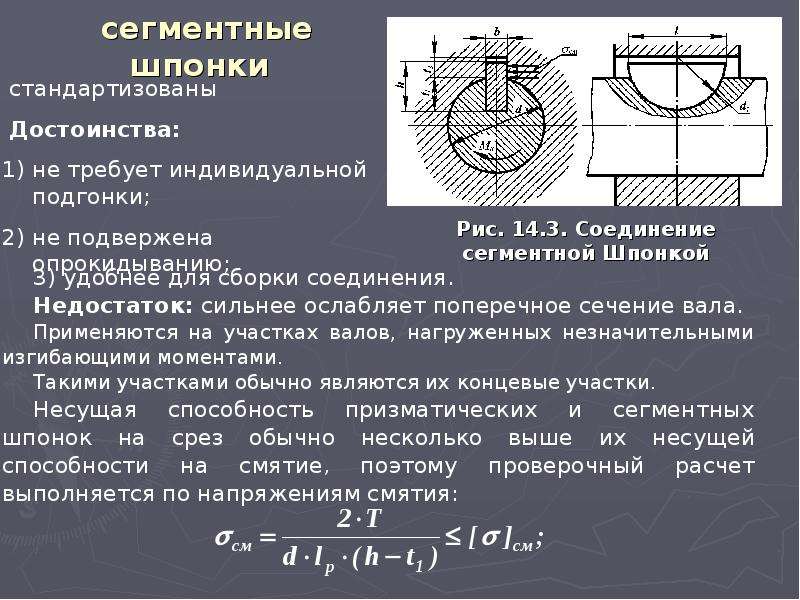

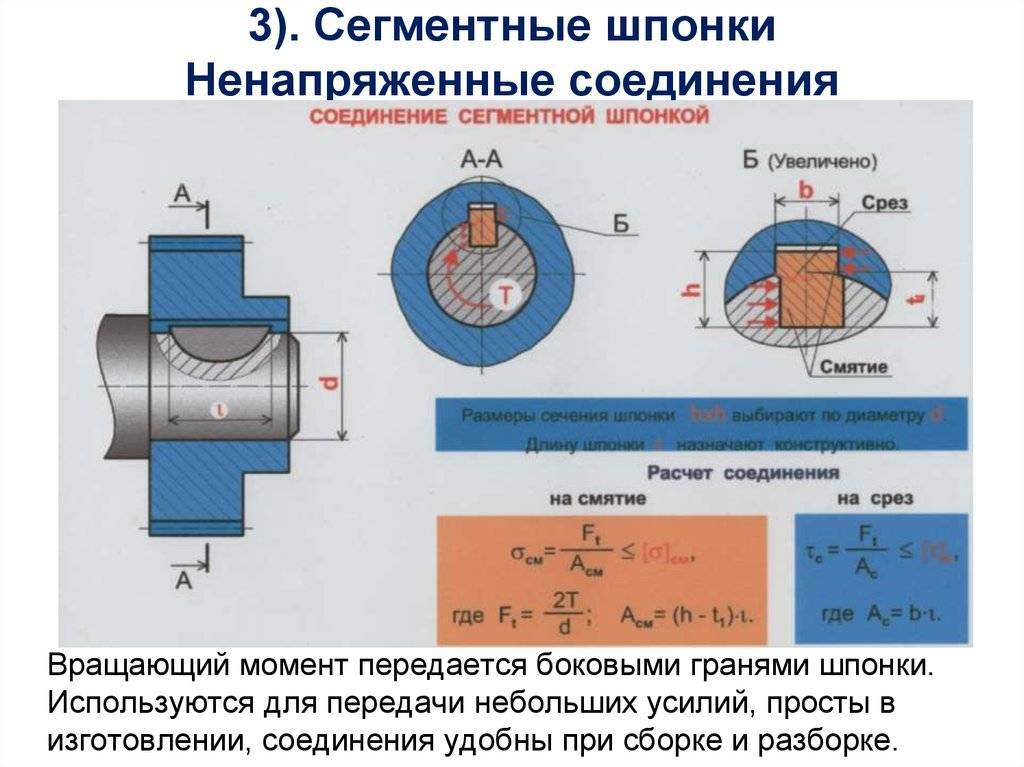

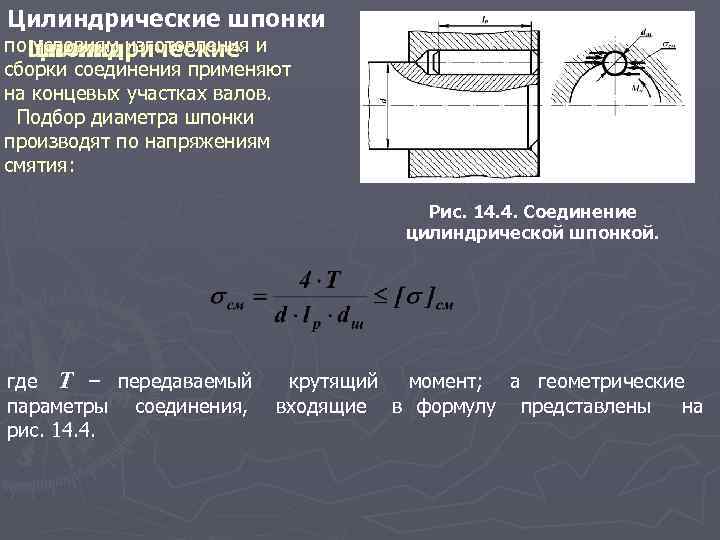

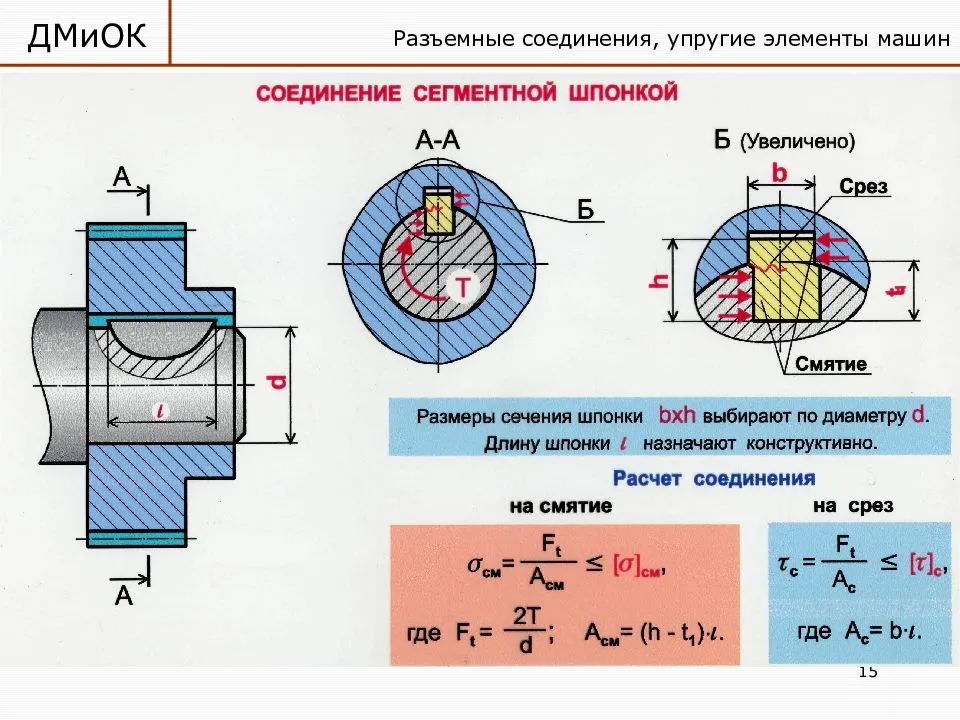

Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, так как принцип работы этих шпонок подобен принципу работы призматической шпонки. Глубокая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например на концах валов.

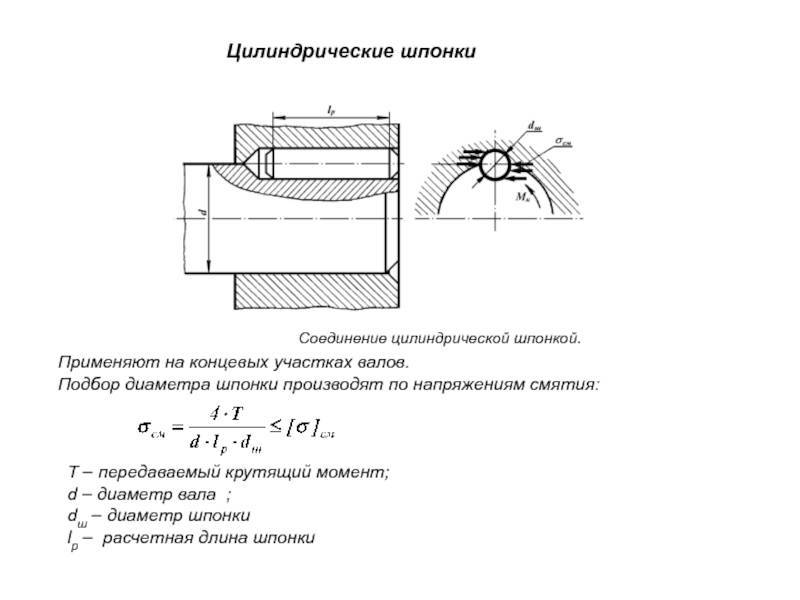

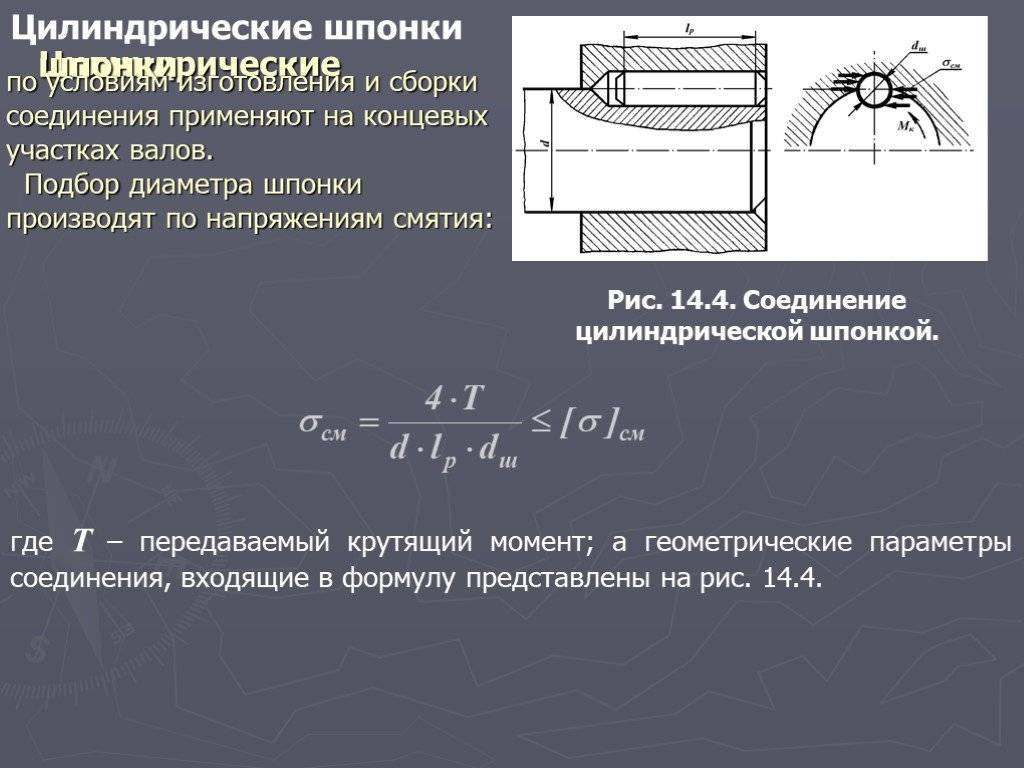

Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал.

При больших нагрузках ставят две или три цилиндрические шпонки, располагая их под углом 180 или 120°. Цилиндрическую шпонку устанавливают в отверстие с натягом. В некоторых случаях шпонке придают форму.

Призматические шпонки широко применяют во всех отраслях машиностроения. Простота конструкции и сравнительно низкая стоимость — главные достоинства этого вида соединений. Поэтому шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов. В тех случаях, когда одна шпонка не может передать заданного момента, устанавливают две или три шпонки. При этом следует учитывать, что постановка нескольких шпонок связана с технологическими затруднениями, а также ослабляет вал и ступицу. Поэтому многошпоночные соединения почти не применяют. Их заменяют зубчатыми соединениями.

Шпонки клиновые

Они момент передают с использованием сил трения.

Плюсы указанной детали:

— Шпоночное соединение в данном случае выдерживает небольшую осевую нагрузку.

— Отмечена хорошая работа при действии переменных нагрузок.

— Не надо использовать дополнительные детали, которые будут удерживать от осевого перемещения ступицу.

Минусами данной шпонки являются:

— Сложность в разборке при ремонте.

— Сильное смещение от центра ступицы по отношению оси вала. Это существенный факт.

— При наличии малой длины ступицы возможен ее существенный перекос, а также не исключено осевое биение детали, которая закрепляется (шкив, зубчатое колесо).

Преимущества и недостатки шпонок

- У шпоночных соединений очень много преимуществ, поэтому они широко используются в машиностроении, несмотря на то что существуют многие другие способы передачи крутящего момента между вращающимися деталями.

- Простая конструкция. Шпонки можно легко рассчитать и подобрать для любой системы «вал-ступица».

- Удобный монтаж. Они легко устанавливаются и снимаются с помощью обычного ручного инструмента.

- Цена. Доступная стоимость – одно из главных преимуществ. И оптом, и в розницу шпонки можно купить по очень низким ценам.

Конечно, есть и недостатки. Основными из них считаются:

- ослабление вала и ступицы шпоночными пазами, которые, кроме всего прочего, являются концентраторами напряжений;

- недостаточно надежная работа шпонок при ударных, реверсивных и циклических нагрузках.

Теоретическая база

Произвести расчет сварных соединений – это значит определить границы предельно допустимой нагрузки, исходя из технических свойств материала и самого шва. Для стыковых соединений нагрузки центрального сжатия и растяжения рассчитываются по формуле: N/tlw ≤ Rwyγc.

N – предельная нагрузка.

t – минимальная толщина заготовок.

lw – расчетная длина шва. Чтобы определить расчетную длину необходимо общую длину шва уменьшить на величину 2t.

γc – коэффициент условий работы. Параметр указан в отдельной таблице СНиП II-23-81.

Угловые швы испытывают продольные и поперечные нагрузки. Расчет производится на два среза, один из которых представляет собой сечение по металлу, а другой – по границе сплавления. В первом случае необходимо пользоваться формулой:

N/(βfkflw) ≤ Rwfγwfγc, где коэффициент βf берется равным 0,7, kf – катет углового шва, lw – расчетная длина, коэффициенты условий работы γ равны единице, кроме некоторых климатических районов, где он составляет 0,85. Более точные значения коэффициентов при различных параметрах катетов швов берутся из таблицы:

| Вид сварки при диаметре сварочной проволоки d, мм | Положение шва | Коэффициент | Значения коэффициентов βf и βz при катетах швов, мм | ||

| 3-8 | 9-12 | 14-16 | 18 и более | ||

| Автоматическая при d = 3 — 5 | В лодочку | βf | 1,1 | 0,7 | |

| βz | 1,15 | 1 | |||

| Нижнее | βf | 1,1 | 0,9 | 0,7 | |

| βz | 1,15 | 1,05 | 1 | ||

| Автоматическая и полуавтоматическая при d = 1,4 — 2 | В лодочку | βf | 0,9 | 0,8 | 0,7 |

| βz | 1,05 | 1 | |||

| Нижнее, горизонтальное, вертикальное | βf | 0,9 | 0,8 | 0,7 | |

| βz | 1,05 | 1 | |||

| Ручная; полуавтоматическая проволокой сплошного сечения при d < 1,4 или порошковой проволокой | В лодочку нижнее, горизонтальное, вертикальное, потолочное | βf | 0,7 | ||

| βz | 1 |

Угловые швы после расчета размеров должны свариваться электродами или проволокой. Расчетные сопротивления были приведены выше. Они касаются элементов из стали с высшей степенью текучести до 285 МПа. Значение Rwf должно превышать значение Rwz. При ведении ручной дуговой сварки Rwf превышает Rwz в 1,1 раза. Однако этот показатель не должен быть более Rwzβz / βf. Для сталей с пределом текучести более 285 МПа справедливо следующее соотношение:

Rwz < Rwf ≤ Rwzβz / βf.

Группы климатических районов, влияющих на коэффициент работы, назначены в одной из таблиц приложения к СНиП.

К понятию расчета сварного шва относится также определение момента сил, действующих перпендикулярно плоскости шва. Для соединений, в которых присутствуют угловые швы, данный показатель также рассчитывается по двум сечениям.

В сечении по металлу:

В сечении по границе сплавления:

M – рассчитываемый момент;

Wf – момент силы сопротивления сечения по металлу;

Wz – момент силы сопротивления сечения по границе сплавления.

Момент сил, действующих в плоскости шва, определяется следующим образом:

по металлу шва.

по границе сплавления:

Jfx и Jfy – моменты инерции сечения по металлу, взятые относительно главных осей этого сечения;

Jzx и Jzy – моменты инерции по границе сплавления;

x и y – координаты точки шва, которая максимально удалена от его центра тяжести.

Можно рассчитать результирующее действие продольных и поперечных сил, а также момент этой результирующей. Если геометрическую сумму напряжений в сечении по металлу обозначить, как τf, а в сечении по границе – τz, то необходимые условия расчета будут выглядеть следующим образом:

τf ≤ Rwfγwfγc;

τz ≤ Rwzγwzγc.

Для сварных стыковых соединений определено соотношение, согласно которому оцениваются нормальные напряжения в сварном шве. Но так как эта формула приведена для распределения нагрузки на балку, то величины напряжений по плоскостям балки следует заменить на нормальные напряжения в зоне шва по взаимно перпендикулярным направлениям. Получится следующее выражение:

Осталось рассмотреть еще одно соединение – тавровое. В ситуации, когда разделка кромок подразумевает неполный провар, расчет продольной нагрузки производится следующим образом:

Формулы приведены соответственно для двух сечений. Величина h показывает глубину разделки кромок.

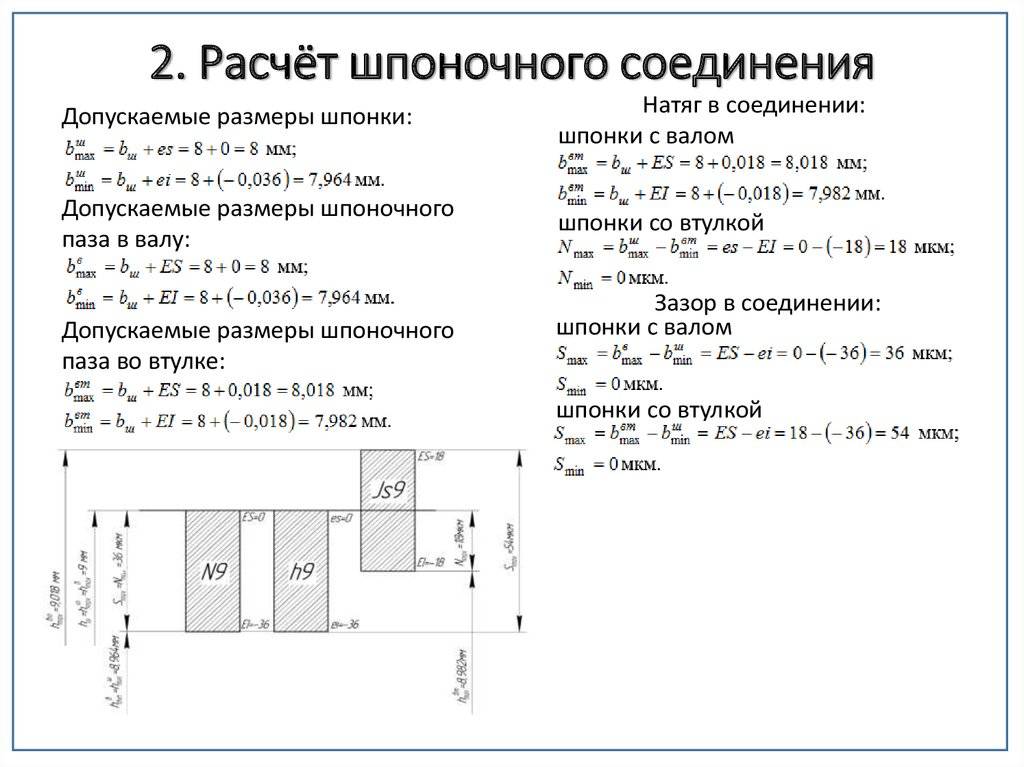

Допуски и посадки шпоночных соединений

Общие сведения о шпоночных соединениях

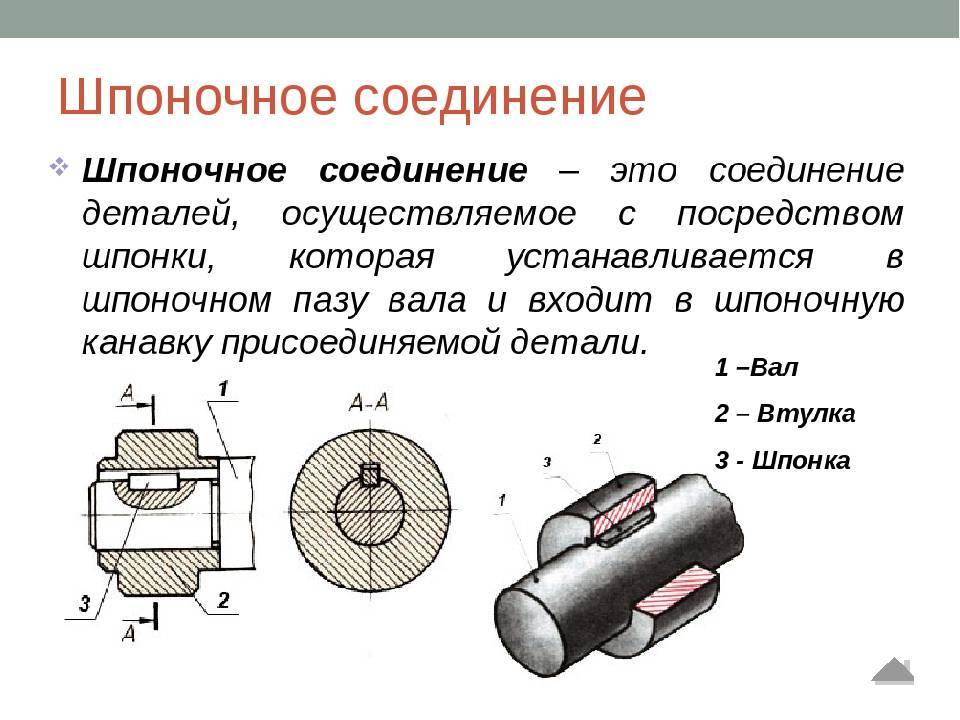

Шпоночное соединение – один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, например – защита вала от проворачивания относительно неподвижного корпуса. Более подробно о видах шпоночных соединений здесь.

В отличие от соединений с натягом, которые обеспечивают взаимную неподвижность деталей без дополнительных конструктивных элементов, шпоночные соединения – разъемные. Они позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке.

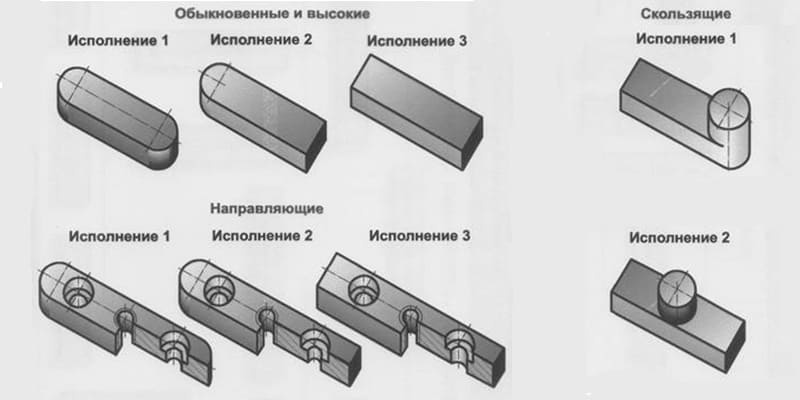

По форме шпонки разделяются на призматические, сегментные, клиновые и тангенциальные. Призматические шпонки дают возможность получать как подвижные, так и неподвижные соединения. Сегментные шпонки и клиновые шпонки, как правило, служат для образования неподвижных соединений. Форма и размеры сечений шпонок и пазов стандартизованы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединения.

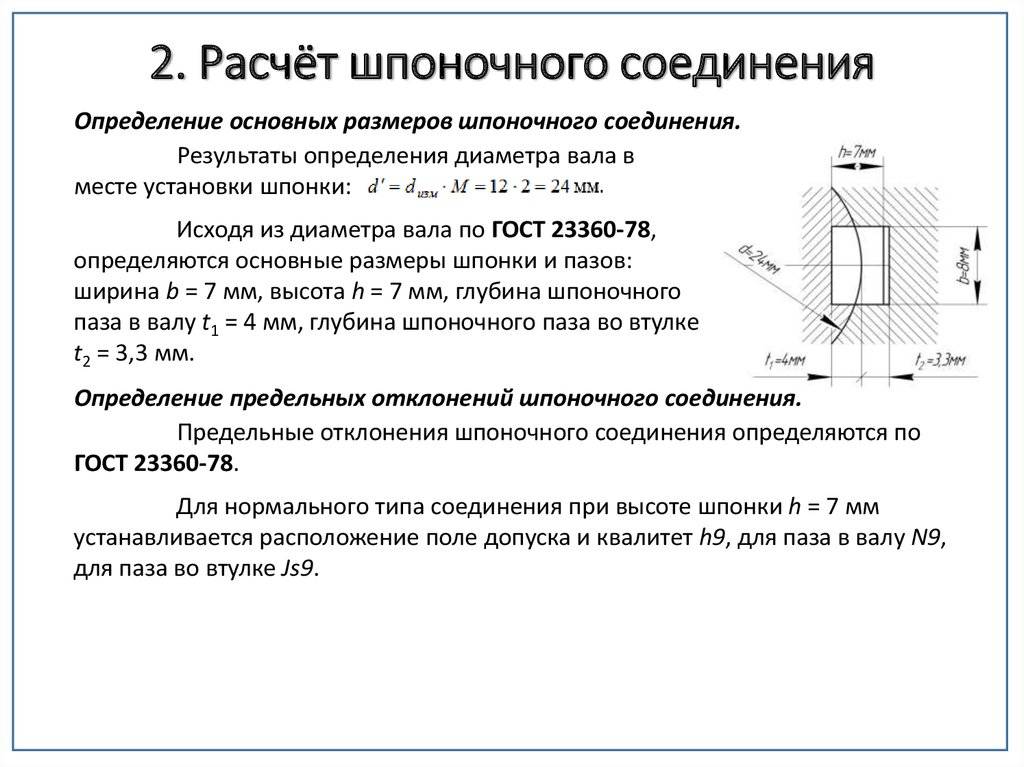

Обычно шпонки устанавливают в пазах на валу по неподвижной, а втулки – по одной из подвижных посадок. Натяг шпонки необходим, чтобы шпонка не выпадала при монтаже и не передвигалась при эксплуатации, а зазор при втулке, – чтобы компенсировать неизбежные неточности размеров, формы и взаимного расположения пазов. В машиностроении наибольшее применение получили соединения с призматическими шпонками. Их размеры и размеры шпоночных пазов нормируются ГОСТ 23360-78 «Шпонки призматические. Размеры, допуски и посадки». Предельные отклонения размеров призматических шпонок по ширине и высоте установлены для трех исполнений шпонок (рис. 1):

- с закруглениями по обоим концам (А);

- прямоугольные (В);

- с закруглением на одном конце (С).

Рис. 1. Виды исполнений призматических шпонок (вид сверху)

Шпоночное соединение включает в себя минимум три посадки: вал-втулка (центрирующее сопряжение) шпонка-паз вала и шпонка-паз втулки. Точность центрирования деталей в шпоночном соединении обеспечивается посадкой втулки на вал. Это обычное гладкое цилиндрическое сопряжение, которое можно назначить с очень малыми зазорами или натягами, следовательно – предпочтительны переходные посадки.

Возможно еще одно сопряжение – по длине шпонки, если призматическую шпонку с закругленными торцами закладывают в глухой паз на валу.

Глубина паза у вала под шпонку задается размером l, (предпочтительно) или d-t1, глубина паза у отверстия под шпонку – размером t2 или D+t2 (рис. 2).

Рис. 2. Параметры шпоночного соединения

Размеры шпонок изготавливаются: по ширине b шпонки (рис. 2) с полем допуска h9, по высоте h шпонки с полем допуска h11 (при высоте шпонки 2 …6 мм – по B9), по длине l шпонки с полем допуска h14. Такое назначение полей допусков на размеры призматических шпонок делает возможным их централизованное изготовление независимо от посадок.

Все виды шпоночных соединений образуются в системе вала. Вид соединения выбирается в зависимости от его функционального назначения с учетом технологии сборки. Для предпочтительного применения стандартом предусмотрено три вида соединения (рис. 3):

- Свободное – соединение с гарантированным зазором для возможности перемещения втулки вдоль вала со шпонкой. Соединение подвижное. Для ширины паза на валу задается поле допуска Н9, для ширины паза втулки – Z10.

- Нормальное – соединение с переходной посадкой, с большей вероятностью в получении зазора, не требующее частых разборок. Соединение неподвижное. Для ширины паза на валу задается поле допуска N9, для ширины паза втулки – J9.

- Плотное – соединение с переходной посадкой, с приблизительно равной вероятностью получения зазоров и натягов, применяющееся при редких разборках и реверсивных нагрузках. Соединение неподвижное. Для ширины паза вала и втулки задается одно поле допуска H9.

Стандартом установлены поля допусков по ширине шпонки и шпоночных пазов b для свободного, нормального и плотного соединений. Длина пазов вала и отверстия под шпонку изготавливается с полем допуска Z15, глубина пазов вала и отверстия – с полем допуска Z12. К местам установок шпонок предъявляются дополнительные требования по расположению поверхностей.

***

Площадь внешней поверхности

При монтаже различных магистралей может потребоваться их утепление, гидроизоляция, покраска и пр. Для этого нужно выяснить площадь трубопровода, что разрешит посчитать количество материала. Дабы выполнить этот расчет, нужно длину окружности наружного сечения умножить на длину трубы.

Формула определения окружности выглядит следующим образом — L=?D. Длину отрезка трубы обозначим как H.

При таких условиях площадь наружной окружности трубы будет выглядеть следующим образом — St=?DH м2, где:

- St — площадь поверхности трубы, которая измеряется в метрах квадратных.

- ? — Число «пи», которое постоянно равняется 3,14;

- D — внешний диаметр;

- H — как уже было сообщено выше, обозначает длину трубы в метрах.

К примеру, имеется труба длиной 5 метров и диаметров 30 см. Ее площадь поверхности равняется St=?DH=3,14*0,3*5=4,71 квадратных метров.

На базе приведенных выше формул кроме этого возможно выполнить площадь объема и расчёт трубопровода внутренних его стенок. Для этого нужно только поменять в расчетах величину внешнего диаметра на величину внутреннего. Все эти параметры смогут потребоваться при монтаже бытового трубопровода.

Характеристика шпоночных соединений

Шпонка представляет собой продолговатую деталь, которая вставляется в паз, вырезанный в валу. Они имеют в разрезе разную форму и делятся:

- призматические;

- круглые;

- сегментные;

- тангенциальные;

- клиновые.

По исполнению различают ненапряженные и напряженные соединения.

Призматические шпонки устанавливаются с легким натягом. Аналогично собирают сегментное соединение. Происходит центрирование без монтажных напряжений. Такие соединения относят к ненапряженным.

Ступица имеет сквозную выборку по отверстию и надевается на выступающую из вала шпонку.

Прочность шпоночного соединения рассчитывают:

- на срез;

- на смятие.

Обычно расчет ведется на смятие шпонки, поскольку разрушение начнется с него. Срез шпонки возможен только в случаях, когда напряжение сконцентрировано по линии соприкосновения вала и ступицы при неправильной подгонке шпонок. Если сечение детали значительно меньше ее высоты, он может срезаться. Это используют, когда нужен предохранительный механизм от перегрузок. Менять детали зубчатого зацепления дорого и долго, проще переставить шпонку.

Выбор шпонки для расчета осуществляется по диаметру вала подбором соответствующих ему соединительных деталей. Длина вычисляется по нагрузке, чтобы она ее выдержала. Все детали имеют стандартные размеры, и выбираются по таблице округлением до большей, чем расчетная деталь.

На смятие расчет делается по формуле:

= 0,5DKLδсм

Где: Mкр max – максимальный крутящий момент, допустимый на валу;

D – диаметр вала, соответственно 0,5 d его радиус;

K – высота выступающей из паза вала части шпонки ;

L – длина;

δсм – допускаемое напряжение при смятии.

Откуда расчетный размер длины шпонки высчитывается по формуле:

L = Mкр/0,5DKδсм

Где Mкр – крутящий момент вала.

Подбор детали нужного размера делается по таблице нормализованных длин для шпонок. Значение округляется до ближайшего размера. Например, в результате расчета получили расчетную длину 16,6. 16 мм будет мало, следующее значение 18 мм подходит.

Проверка правильности расчета делается на срез, по формуле:

= 0,5(D+K)bL

Где: τср – допустимое значение на срез.

Минимальная расчетная длина детали на срез проверяется по формуле:

L = Mкр/0,5(D+K)b

Расчетная длина по второй формуле должна быть больше. Сравнением 2 чисел определяется нагруженность соединения.

При больших нагрузках ступица может оказаться короче расчетной длины шпонки. В этом случае устанавливается 2 детали. Надо учитывать погрешность изготовления деталей и неравномерно распределенную нагрузку. Расчетный коэффициент нагрузки при 2 соединениях 0,75.

Пазы делаются под углом 180° и располагаются напротив. Для упрощения технологии обработки, рекомендуется на разных диаметрах одного вала фрезеровать одинаковые пазы. Операция проводится с одной установки и инструмент не выходит из оси.

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

Выбор посадок для шпоночного соединения

Дано: диаметр вала мм; назначение соединения; конструкция шпонки. Требуется: 6.1.1. Определить в зависимости от назначения соединения, конструкции шпонки и диаметра вала основные размеры шпонки и сечений шпоночных пазов вала и втулки. Эти элементы определяются по ГОСТ 23360-78, он же – (СТ СЭВ 189-75), ГО СТ 8790- 79 (СТ СЭВ 5612-86), ГОСТ 24071-80, он же – (СТ СЭВ 647-77), ГО СТ 10748-79 .

По указанным параметрам необходимо выбрать следующие размеры: — ши рину шпоночного соединения в b мм; — вы соту шпонки h мм; — глу бину паза вала t1 мм; — глу бину паза втулки t2 мм; — ди аметр сегментной шпонки d мм. 6.1.2. Выбрать в зависимости от назначения соединения посадки шпонки в паз вала и паз втулки и отклонения для выбранных посадок . 6.1.3.

Вычислить предельные размеры, предельные зазоры или натяги в 19 сопряжении. 6.1.4. Выбрать предельные отклонения непосадочных размеров: — вы соту шпонки h мм; — глу бину паза вала t1 мм; — глу бину паза втулки t2 мм; — длину призматической шпонки lш мм. 6.1.5. Вычертить эскизы соединения и деталей с обозначением размеров, отклонений и шероховатости поверхности.

Указать материал шпонки и условное обозначение для соединения. Шпоночные соединения предназначены для соединения с валами зубчатых колес, шкивов, маховиков, муфт и других деталей и служат для передачи крутящего момента. Это соединение трехразмерное (шпонка — шпоночный паз вала – шпоночный паз втулки, т.е. ступицы колеса, шкива, маховика), которое предназначено для предохранения вала и отверстия от взаимного смещения под действием внешних сил.

В большинстве случаев шпонка в пазах вала и втулки устанавливается по переходной посадке. При этом необходимо предусмотреть возможность сборки – разборки соединения. Для посадки направляющих шпонок в подвижных соединениях целесообразно использовать свободное соединение. Направляющими могут быть только призматические шпонки.

Сегментные шпонки применяют, как правило, только для неподвижных соединений. Для выполнения задачи следует пользоваться выше указанными стандартами и справочниками, а также Рис. 6.1 и табл. 6.1 и 6.2, приведенными в этом пособии.

Шлицевые соединения, такие как шпоночные пазы, предназначены для передачи крутящего момента на соединения шкивов, муфт, зубчатых колес и других валовых деталей.

В отличие от шарнирных соединений, шлицевые соединения выравнивают центр сопрягаемой части в дополнение к передаче крутящего момента. Шлицевые соединения могут передавать больший крутящий момент, чем шпоночные, что приводит к меньшему искажению и смещению канавок и зубьев В зависимости от профиля зуба, шлицевое соединение разделяется на соединения с прямыми, эвольвентными и треугольными профилями зуба.

Когда d является центром, он используется так же, как и когда D является центром, но из-за твердости муфты он не может быть обработан с помощью протяжки. Это центрирование не самое экономичное.

Геометрическая ось шлицевого вала выбрана вокруг внутреннего диаметра d, потому что существует растущее требование к соответствию основным параметрам, которые характеризуют соединение сплайна и внешний диаметр сплайна. Определите размеры линейного шлицевого соединения в соответствии с таблицей G.8.

Если при передаче большого крутящего момента высокая точность центрирования не требуется, используйте b в качестве центра.

| Резьбы и резьбовые калибры | Выбор посадок для шлицевых соединений |

| Допуски и посадки шпоночных и шлицевых соединений | Расчет плоских размерных цепей |

Призматические шпонки

Простые в исполнении и сборке призматические шпонки широко применяются в зубчатых зацеплениях и других узлах, передающих крутящий момент. В поперечном оси сечении они имеют форму прямоугольника. С торцов могут быть закругленными.

Изготавливаются из проката среднеуглеродистых сталей Ст 45 и Ст 40х. После строжки с припуском проходят нормализацию или закалку для получения твердости 300-320 Hb. Чистовой размер доводится шлифовкой, иногда прямо на сборке по фактическому размеру паза. Крепится плотно в пазах вала. Прилегание рабочей поверхности втулки может выполняться без натяга.

В узлах, работающих на улице, в условиях пыли и переменных нагрузок шпонки могут не запрессовываться туго в паз, а прикручиваться.

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая. Традиционно используется при изготовлении ответственных деталей

Не стоит обращать внимание на то, что подобная марка не подается сварке

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики. Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Допуски шпоночных соединений

Данное определение является немалозначимым. Для обеспечения качества работы назначают допуски шпоночных соединений

Это важно знать. Определяет шпоночные соединения ГОСТ 2.308–79 «Единая система конструкторской документации

Указание на чертежах допусков формы и расположения поверхностей». Это соответствующая документальная база.

Числовые параметры допусков расположения устанавливают с учетом следующих соотношений: Т (пар) = 0,6 Т (ш); Т (сим0) = 4,0 Т (ш).

Где указанные обозначения предусматривают:

— Т (ш) – допуск ширины паза шпоночного b.

— Т (пар) – указанный параметр параллельности.

— Т (сим) – значение допуска симметричности в диаметральном выражении.

Полученные расчетные параметры данных определений приближают к стандартным. Ориентируются для этого на ГОСТ 24643.