Характеристика соединения

Шлицевые эвольвентные соединения на практике доказали свою надежность и прочность. Основание зуба шире и его не смогут сломать даже динамические нагрузки. Смятие происходит только при очень больших перегрузках, поскольку по эвольвенте площадь контакта – рабочая, больше, чем у других видов шлицов.

В отличие от прямых шлицов, которые рассчитываются на смятие и проверяются на срез, эвольвентный профиль имеет большую площадь контакта, и расчет на прочность производится на срез, затем делается проверка на смятие. Чаще всего основным параметром выбора типа соединений эвольвентных является наименьший в сечении размер вала. Именно он испытывает наибольшие нагрузки. Крутящий момент, динамические удары, вибрация, которые он способен выдержать, не критичны для зубьев.

Чертеж эвольвентного шлицевого вала совпадает с изображением зубчатой шестерни того же радиуса и модуля. Нарезка производится на одном оборудовании червячными фрезами. В отличие от прямобочных шлицев, когда для каждого диаметра вала необходимо подбирать свой инструмент, эвольвентные зубья выполняются одной фрезой с соответствующим модулем.

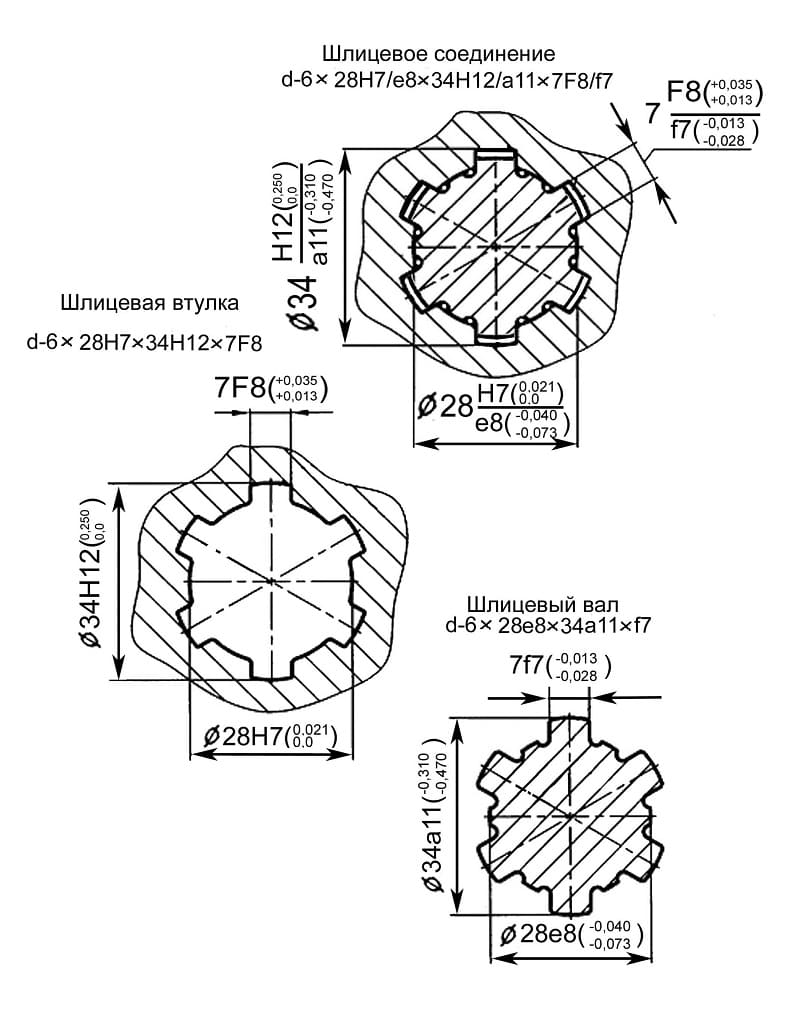

В обозначении шлицевого эвольвентного соединения свои отдельные маркировки имеют обе сопрягаемые детали:

- втулка – D×m×9H;

- вал – D×m×9g.

Шлицевые зубчатые эвольвентные соединения центрируются по эвольвентной поверхности зуба, реже по наибольшему диаметру. Центровка по внутреннему размеру по впадине эвольвентного зуба на практике не осуществляется. Обозначение свое имеют шлицевые соединения каждого вида центрировки по:

- боковым поверхностям – D×m×9H/9g ГОСТ 6033-80;

- наружному диаметру – D×H7/g6 ГОСТ 6033-80;

- внутреннему –iD×m×H7/g6 ГОСТ 6033-80.

Где:

D – наружный диаметр, который имеют эвольвентные валы до нарезки зуба;

m – модуль зуба;

i – обозначает центрировку по внутреннему размеру эвольвентного соединения;

H и g, с соответствующими цифрами – класс точности обработки.

Можно встретить таблицу размеров на шлицы эвольвентные с din параметрами. Это означает, что соединение сделано по нормативам немецкого института стандартизации. Они частично соответствуют международному стандарту ISO, имеют переводные таблицы.

Кроме неподвижных соединений, изготавливаются скользящие. В них втулка перемещается вдоль вала, и входит в зацепление с различными колесами в коробке передач. Для этого с торца по эвольвенте делается срез на конус – заходная фаска для включения эвольвентного шлицевого соединения.

В неподвижных соединениях только снимаются острые углы, и втулка запрессовывается на вал.

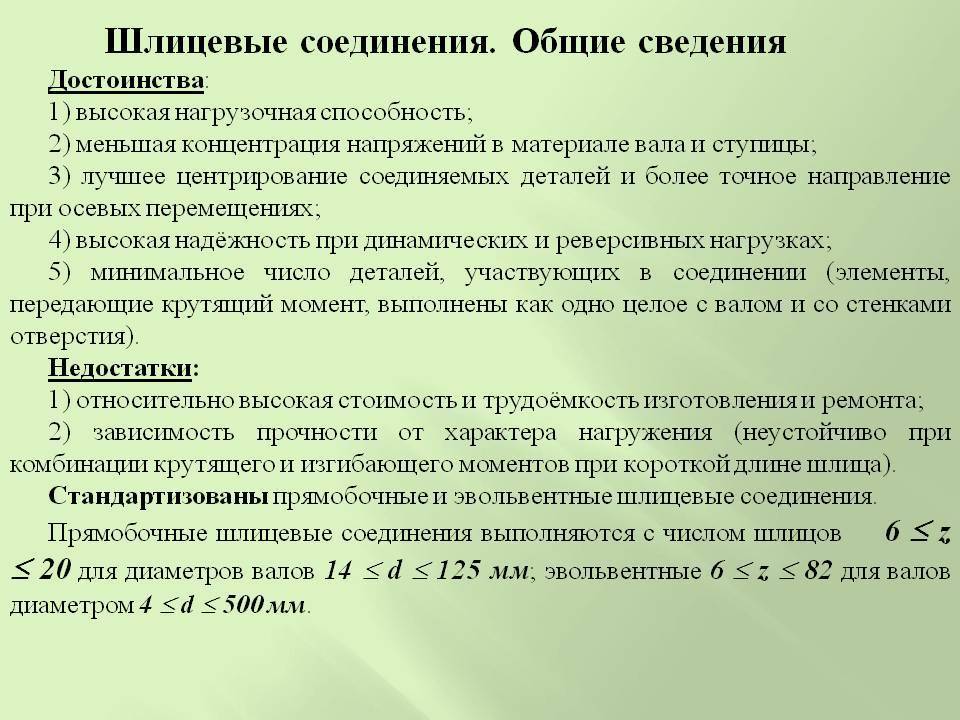

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

Характеристики шлицевых соединений

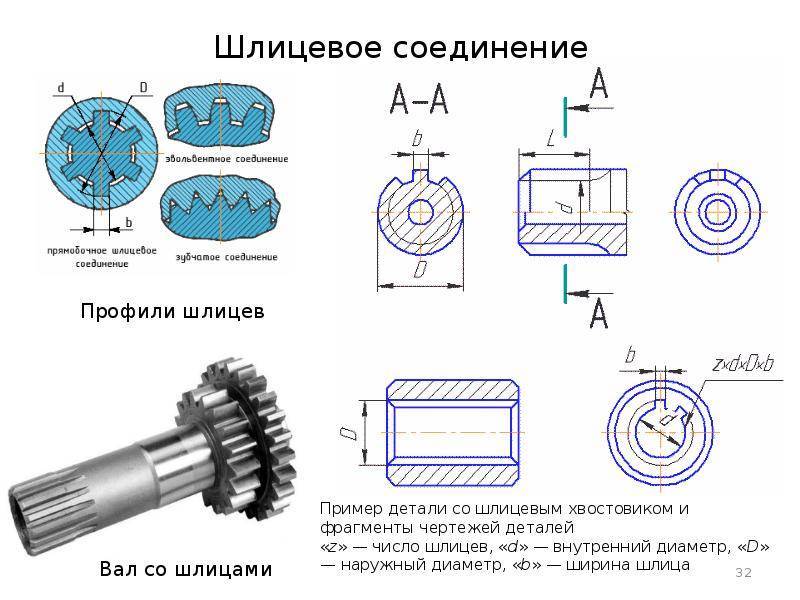

По своей конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимодействия при вращении, только вместо большого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные непосредственно на сопрягаемых деталях. Конструкция позволяет значительно сократить погрешность изготовления и дает возможность перемещаться втулке вдоль оси вала, не прекращая радиальное движение.

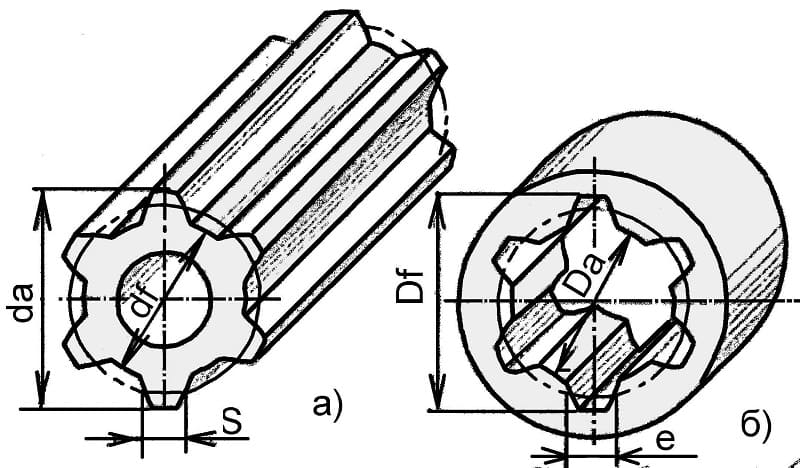

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента возрастает по сравнению со шпонками в несколько раз.

Зуб шлица нарезается фрезами на зуборезных станках и протяжкой. Для подвижных узлов делается последующая шлифовка боковых поверхностей. Длина зубьев может быть любой, у неподвижных шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина нарезанных выступов на валу определяется размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода при обработке.

Диаметр вала по наружной поверхности равен размеру втулки по впадинам. Втулка со шлицами в точности копирует своим отверстием профиль вала и плотно надевается на него. Шлицевые канавки по отверстию нарезаются на долбежном станке. Технология изготовления длительная, требует большой точности, которую не может обеспечить долбяк, поскольку длина резца большая относительно его сечения. При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При проектировании узла и подборе пар, основным параметром является внутренний диаметр по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе воздействиям. Она выбирается по справочнику. Детали делают из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и низкую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

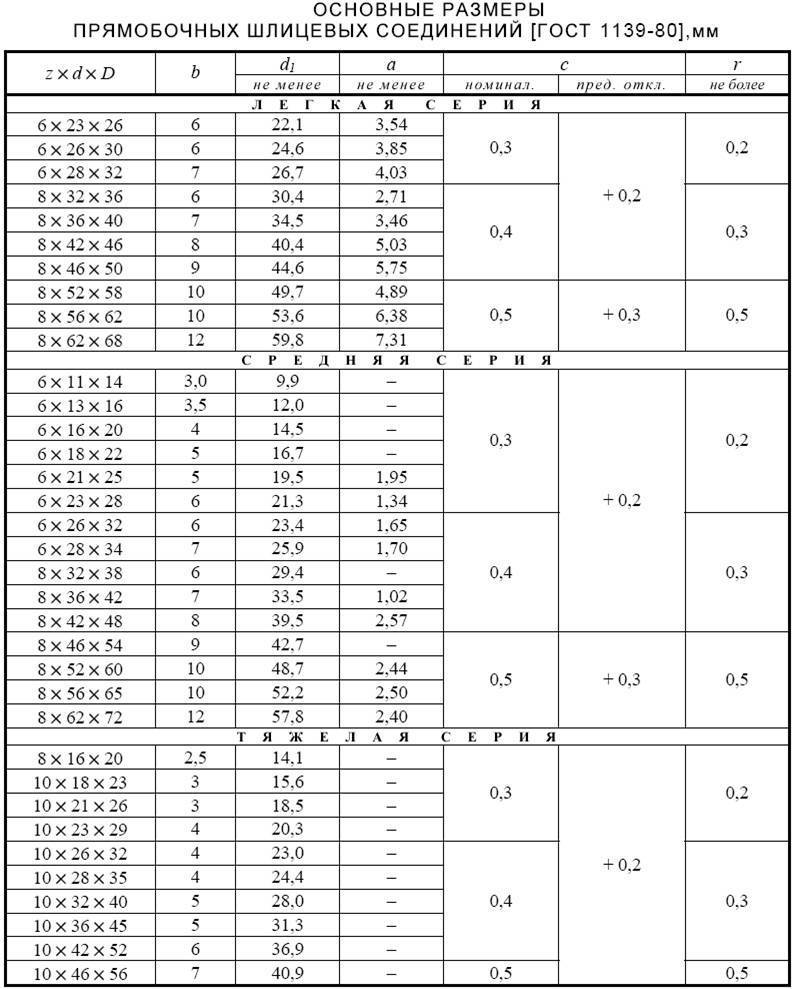

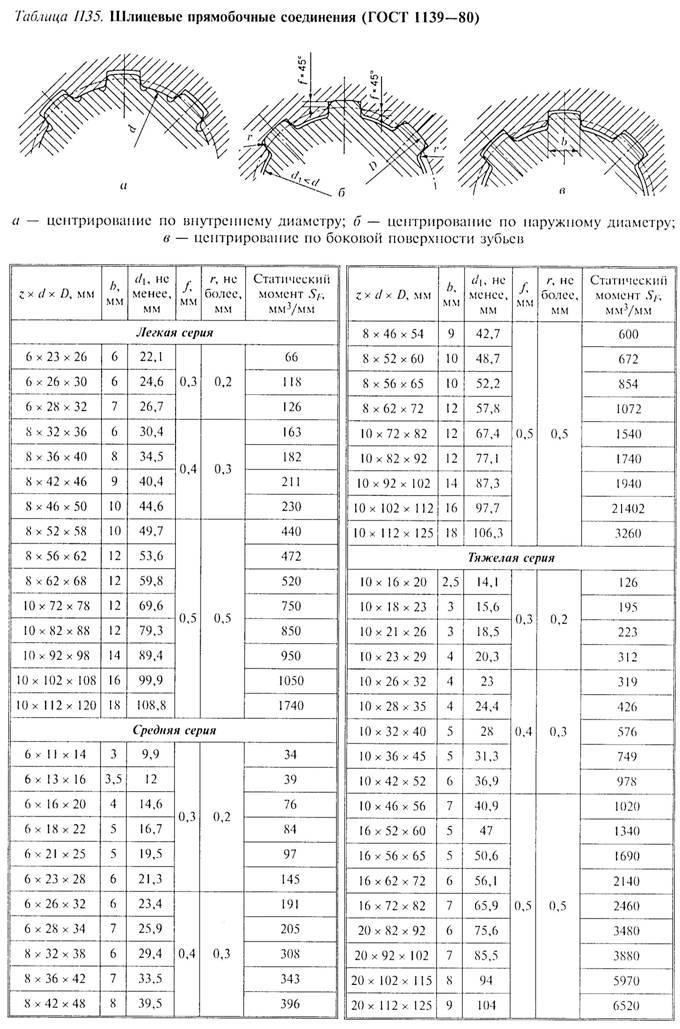

Определить количество зубьев при проектировании можно по таблицам. Они разделены для каждого внутреннего диаметра на 3 группы по нагрузкам:

- легкая;

- средняя;

- тяжелая.

Чем больше крутящий момент нужно передавать, тем выше сам шлиц и больше их количество. За счет этого увеличивается площадь контакта.

Зубчатые соединения рассчитываются с учетом погрешности изготовления. Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Зазор в соединении определяет размер холостого хода. Начиная двигаться, ведущая деталь сначала выбирает просвет между рабочими плоскостями, затем начинается силовое воздействие и вращение ведомой детали и всего узла.

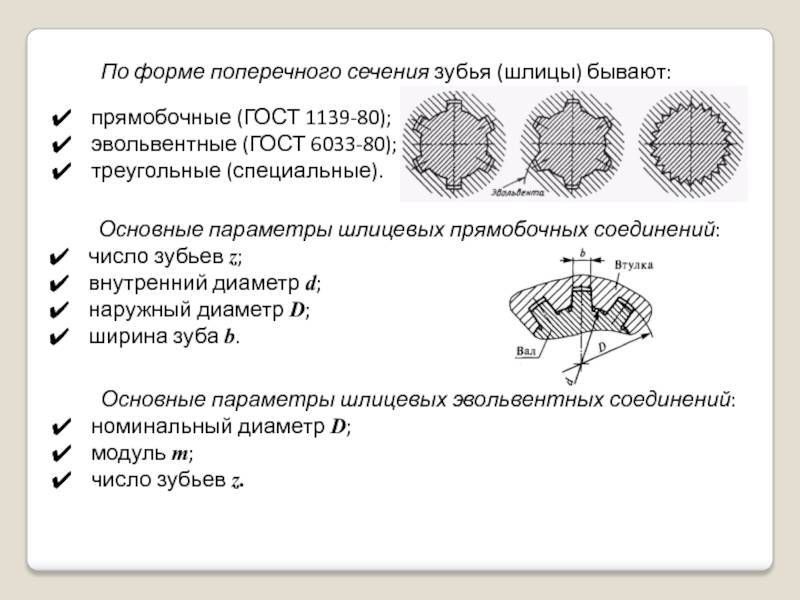

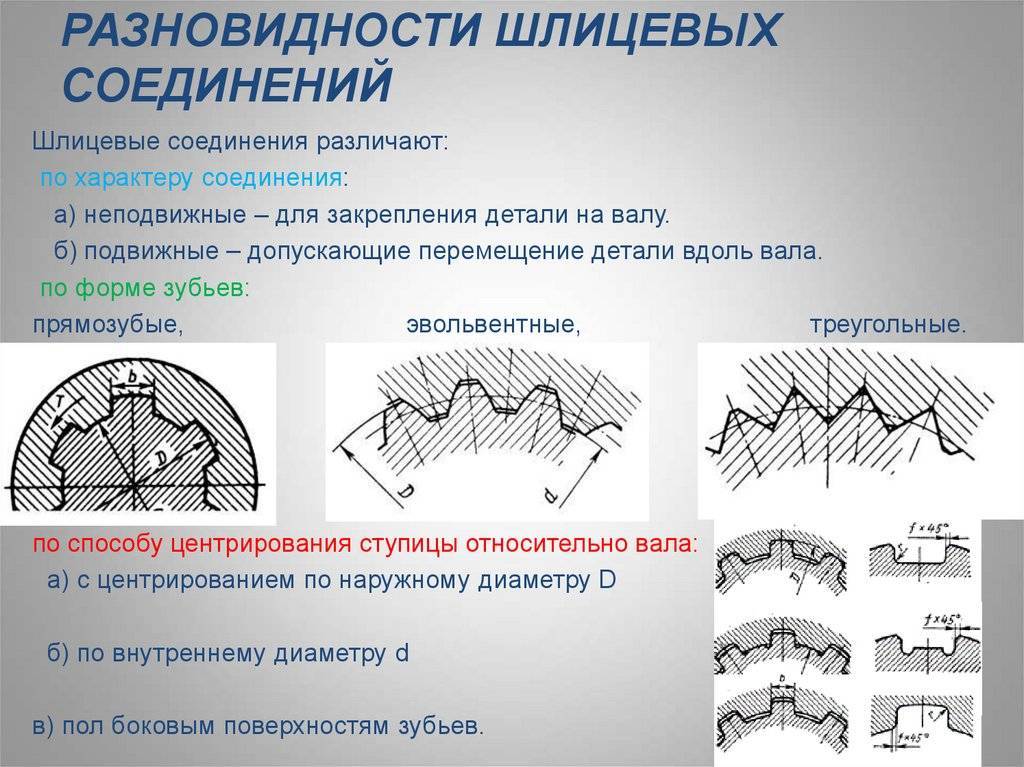

Классификация

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

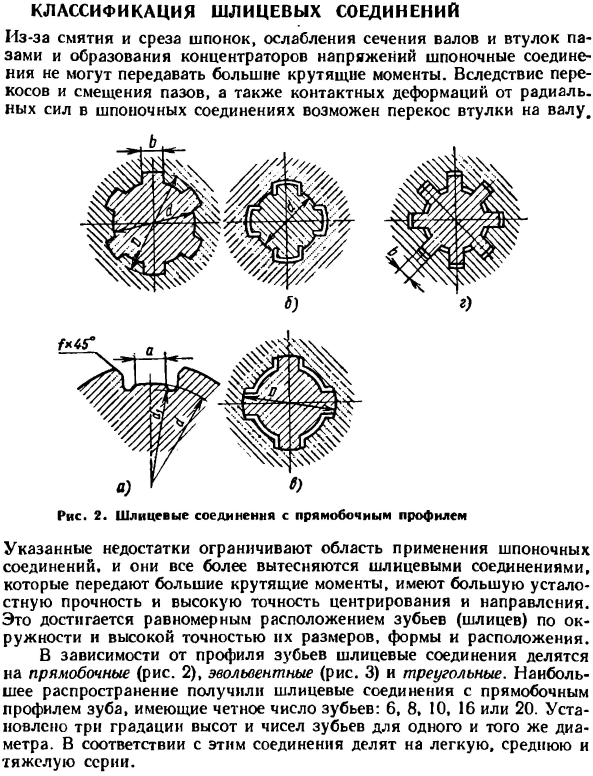

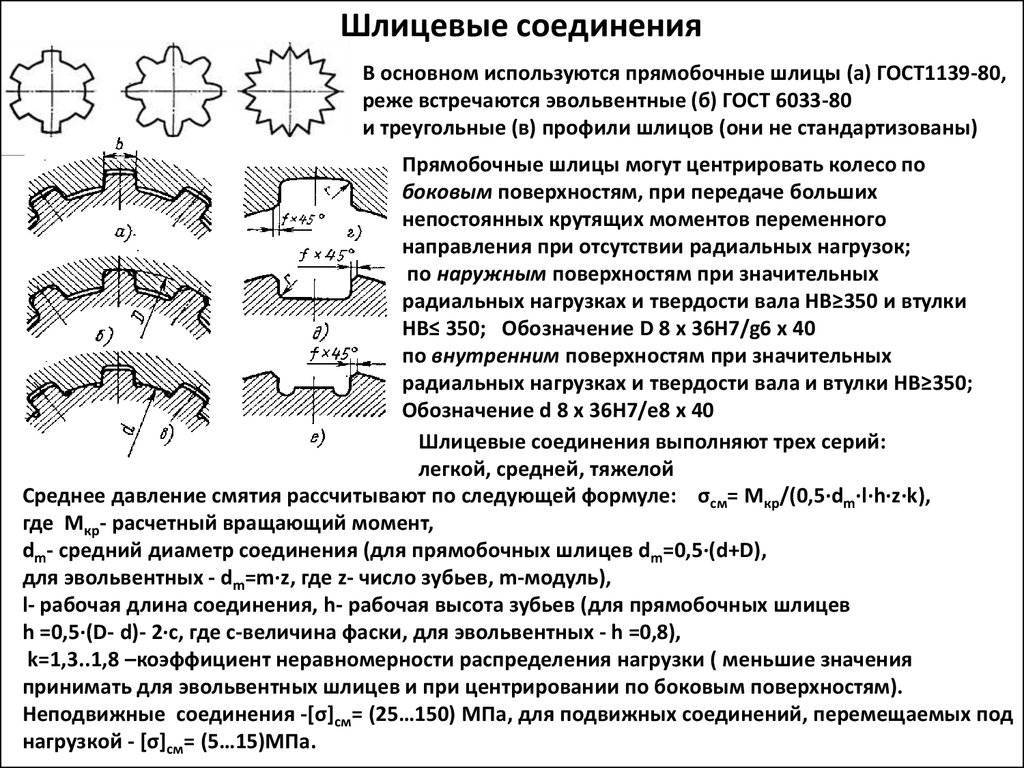

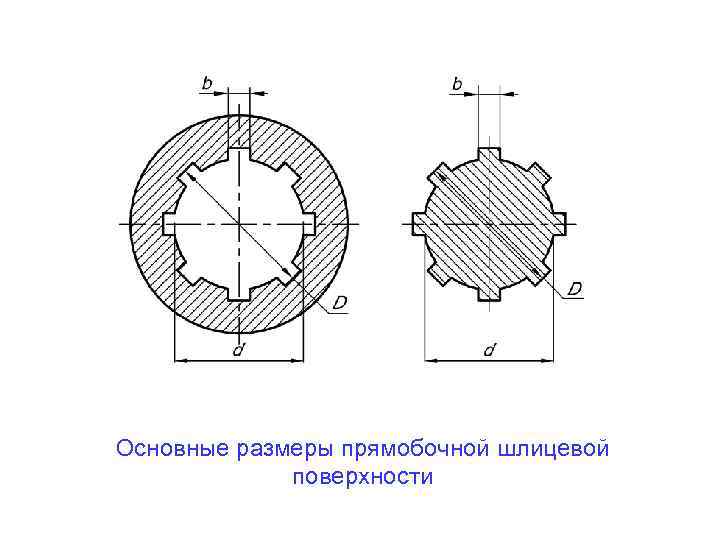

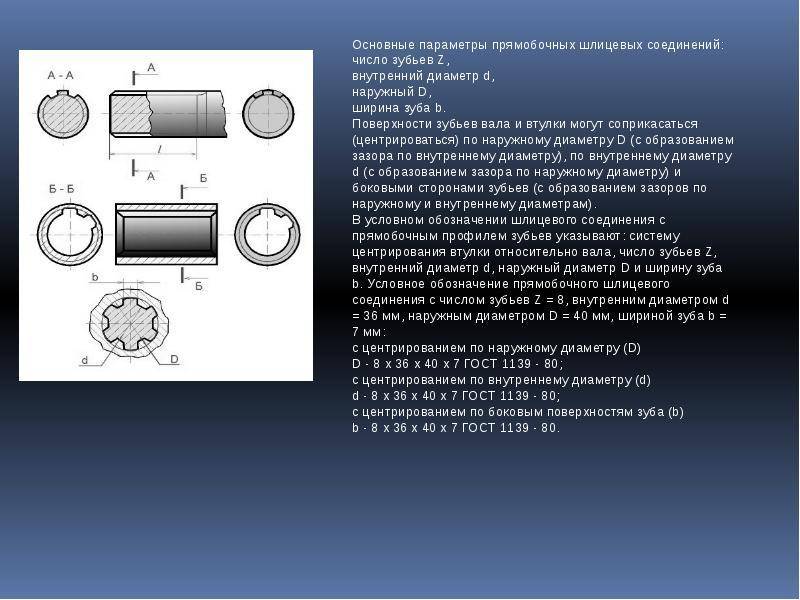

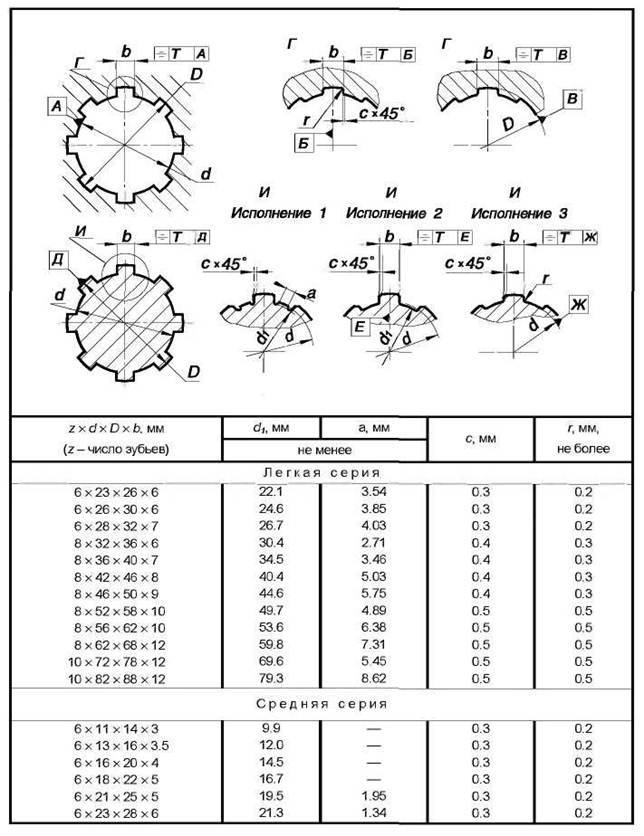

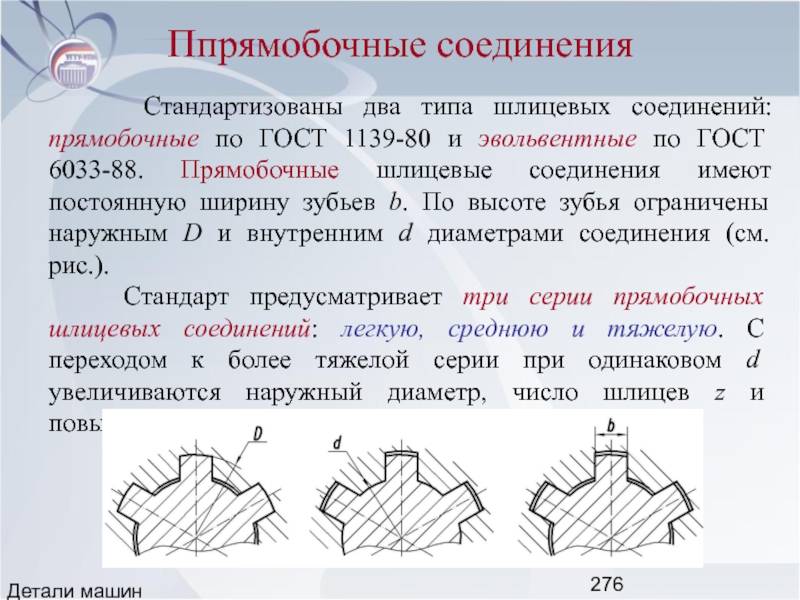

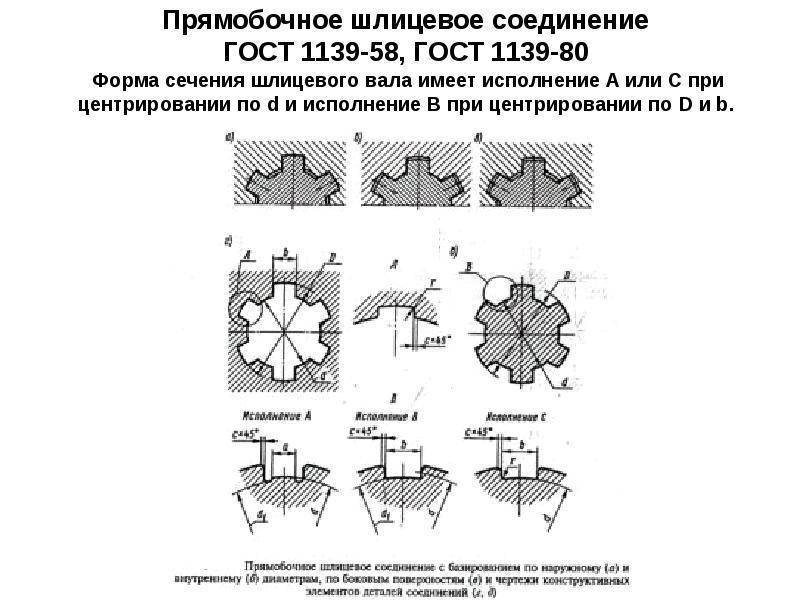

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

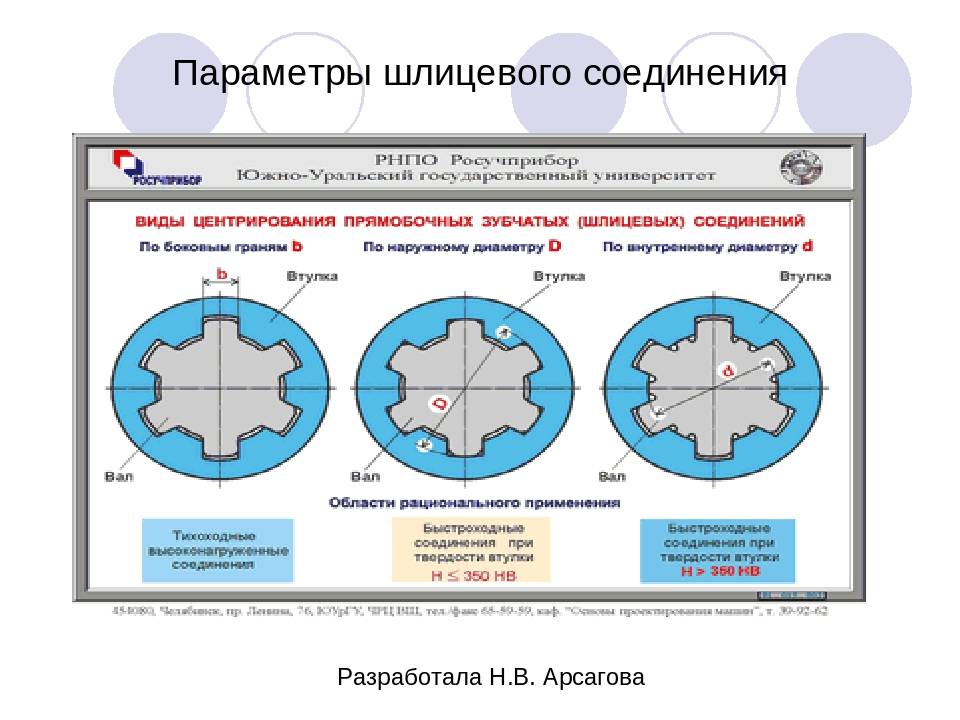

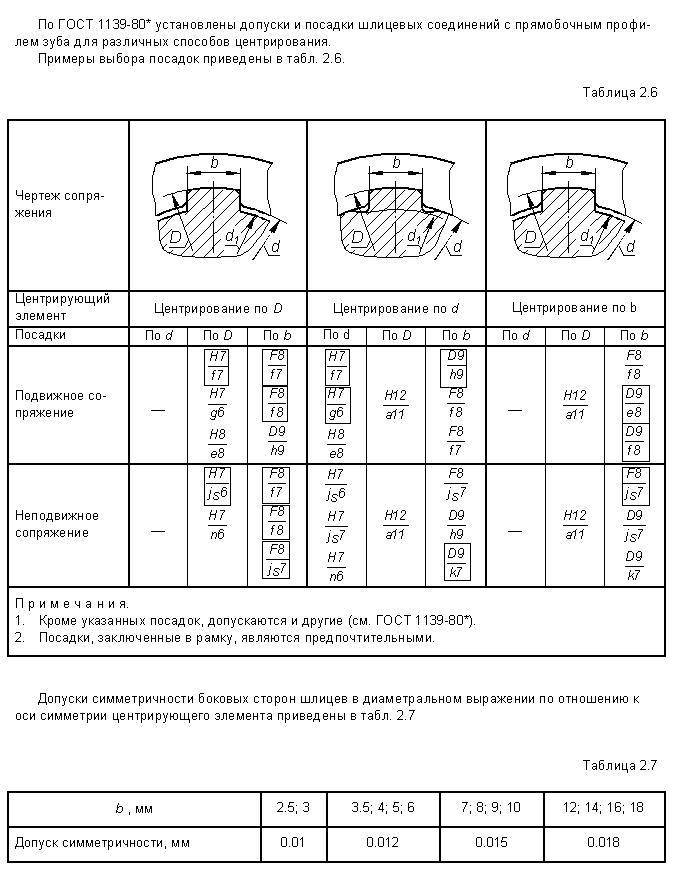

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

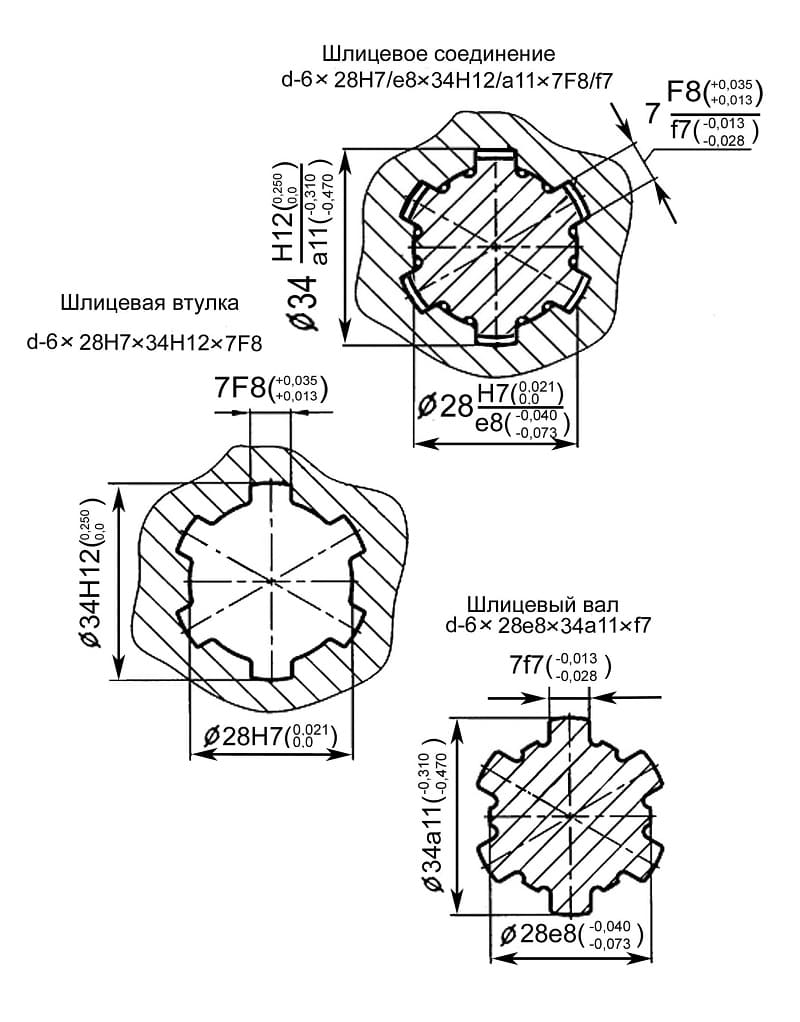

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20 – 70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.

Характеристики шлицевых соединений

По своей конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимодействия при вращении, только вместо большого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные непосредственно на сопрягаемых деталях. Конструкция позволяет значительно сократить погрешность изготовления и дает возможность перемещаться втулке вдоль оси вала, не прекращая радиальное движение.

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента возрастает по сравнению со шпонками в несколько раз.

Зуб шлица нарезается фрезами на зуборезных станках и протяжкой. Для подвижных узлов делается последующая шлифовка боковых поверхностей. Длина зубьев может быть любой, у неподвижных шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина нарезанных выступов на валу определяется размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода при обработке.

Диаметр вала по наружной поверхности равен размеру втулки по впадинам. Втулка со шлицами в точности копирует своим отверстием профиль вала и плотно надевается на него. Шлицевые канавки по отверстию нарезаются на долбежном станке. Технология изготовления длительная, требует большой точности, которую не может обеспечить долбяк, поскольку длина резца большая относительно его сечения. При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При проектировании узла и подборе пар, основным параметром является внутренний диаметр по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе воздействиям. Она выбирается по справочнику. Детали делают из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и низкую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

Определить количество зубьев при проектировании можно по таблицам. Они разделены для каждого внутреннего диаметра на 3 группы по нагрузкам:

- легкая;

- средняя;

- тяжелая.

Чем больше крутящий момент нужно передавать, тем выше сам шлиц и больше их количество. За счет этого увеличивается площадь контакта.

Зубчатые соединения рассчитываются с учетом погрешности изготовления. Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Зазор в соединении определяет размер холостого хода. Начиная двигаться, ведущая деталь сначала выбирает просвет между рабочими плоскостями, затем начинается силовое воздействие и вращение ведомой детали и всего узла.

Применение

Необходимость в применении зубчатых соединений возникает, когда надо передать большой крутящий момент и предъявляются высокие требования к соосности ведущей и ведомой детали и точности движения. Шлицы позволяют втулке перемещаться вдоль оси, изменяя передаточное число зацепления без остановки механизма. Благодаря этому они применяются в коробках передач автомобилей, станков, загрузочных агрегатов.

Распределение нагрузки относительно оси вращения равномерное, по количеству зубьев, исключается радиальное биение. Это используется в точных приборах, где необходима точность.

Вращение с помощью треугольных зубцов встречается в бытовых приборах, электроинструменте:

- миксеры;

- газонокосилки;

- дрели;

- роботы-пылесосы.

Во всех областях машиностроения, станкостроения, машинах и других средствах передвижения применяется компактный и мощный узел передачи вращения.

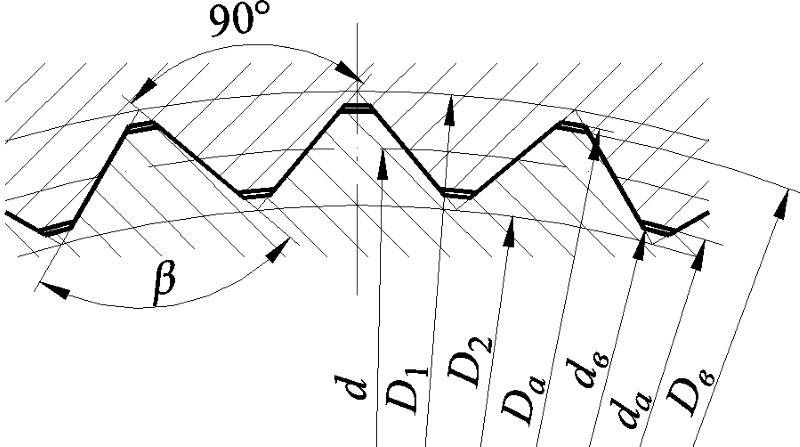

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНЫЕ С УГЛОМ ПРОФИЛЯ 30°

РАЗМЕРЫ, ДОПУСКИ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

ГОСТ 6033-80 (СТ СЭВ 6505-88)

1.2. Допускается применять сочетания профилей зубьев вала и втулки с различной формой дна впадины.

1.3. Выбор величин параметров шлицевых соединений Н и hi в зависимости от вида применяемого инструмента приведен в справочном приложении 1.

1.4. На поверхности вершин зубьев вала, полученных методом накатки, допускаются углубления.

2. НОМИНАЛЬНЫЕ ДИАМЕТРЫ, МОДУЛИ И ЧИСЛА ЗУБЬЕВ

2.1. Номинальные диаметры, модули и числа зубьев шлицевых соединений должны соответствовать указанным в табл. 2.

Размеры, мм Продолжение табл. 2

Размеры, мм Продолжение табл. 2

Продолжение табл. 2

Номинальный диаметр D

1 При выборе номинальных диаметров и модулей ряд 1 следует предпочитать ряду 2

2. Числа зубьев, подчеркнутые линией, являются предпочтительными.

3 Модуль 3, 5 по возможности не применять.

3. ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ОТ ПАРАЛЛЕЛЬНОСТИ СТОРОН ЗУБЬЕВ ВАЛА И ВТУЛКИ

3.1. Предельные отклонения от параллельности сторон зубьев вала и втулки относительно оси центрирующей поверхности уста-навливаются в стандартах на комплексные калибры.

4 НОМИНАЛЬНЫЕ РАЗМЕРЫ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

4.1. Номинальные размеры шлицевых соединений должны соответствовать указанным в табл. 3, 5, 7, 9, 11, 13, 15, 17, 19, 21, 23, 25, 27, 29, 31.

4.2. Номинальные размеры по роликам и длины общей норма-ли (черт. 4) для отдельных измерений шлицевых валов и втулок должны соответствовать указанным в табл. 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32.

Размер между роликами

Размер по роликам

Номинальные размеры шлицевых соединений с модулем 0,5 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов и втулок с модулем 0,5 мм

Чиоло зубьев (впадин) на длине общей нормали

Номинальные размеры шлицевых соединений с модулем 0,6 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов м втулок с модулем 0,6 ммм

Число зубьев (впадин) на длине общей нормали zw

Длина общей нормали

Номинальные размеры шлицевых соединений с модулем 0,8 мм

Поправка к ГОСТ 6033— 80 Основные нормы взаи м одам е наем ости. Соединенна ныицсвыс звольвентные с углом профиля 30″. Размеры, допуски и измеряемые величины (Переиздание. Январь 1993 г.)

Напечатано Должно быть

С. Н2. Информационные данные. Пункт 6

Взамен ГОСТ 6033-51 —

УДК 621.831:006.354 Группа Г14

ГОСУДАРСТВЕННЫЙ СТАН ДАРТ СО ЮЗА ССР

Основные нормы взаимозаменяемости

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНДОЕ С УГЛОМ ПРОФИЛЯ 30°

Размеры, допуски и измеряемые величины

Basic norms of interchangeability.

Involute splined joints with 30° profile angle Dimensions, tolerances and measurable sizes

Дата введения 01.01.82

Настоящий стандарт распространяется на шлицевые соединения с эвольвентным профилем зубьев, расположенных параллель^ но оси соединения, с углом профиля 30° ff устанавливает исходный контур, форму зубьев, номинальные ддрметры, модули и числа зубьев, номинальные размеры и измеряете величины при центрировании по боковым поверхностям зубьеП» а также допуски и посадки.

Стандарт не распространяется на специальные шлицевые соединения, которые отличаются от регламентируемых настоящим стандартом номинальными размерами и видом центрирования.

(Измененная редакция, Изм. № 1, 2).

1. ИСХОДНЫЙ КОНТУР И ФОРМА ЗУБЬЕВ

].]. Исходный контур и форма зубьев шлицерых соединений и основные зависимости для определения и* размеров должны соответствовать указанным на черт. 1—3 и в табл. 1.

Издание официальное Перепечатка воспрещена

Центрирование по наружному диаметру 2оС**бр* _ Ь*Ц!тп

Прочность желобчатых шлицев.

Гост 16532-70. передачи зубчатые цилиндрические эвольвентные внешнего зацепления. расчет геометрии Разновидностью прямобочных шлицев являются желобчатые шлицы (рис. 591) с впадиной, профилированной дугой окружности радиусом r = 0,5b(ρH = r/Н = 0,5u).

Напряжение смятия у желобчатых шлицев

Подставляя значение Р из формулы (140) и по-прежнему полагая

получаем приведенное напряжение смятия

Напряжение изгиба

Приведенное напряжение изгиба

Коэффициент концентрации напряжении в данном случае является функцией величины ρb = r/b = 0,5 и согласно рис. 588 равен kэ = 1,2.

Подсчитанные по формулам (146) и (147) напряжения приведены на рис. 590, а в функции u.

Как видно, желобчатые шлицы применимы в очень узких пределах значений u = 0,75—1,25 (заштрихованная область). При u < 0,75 получаются стишком узкие и высокие шлицы с большими напряжениями изгиба, применимые только в специальных соединениях (упругие шлицы). При u > 1,25 резко возрастают напряжения изгиба. Оптимальными можно считать значения u = 1,00—1,25, для которых напряжения равны соответственно