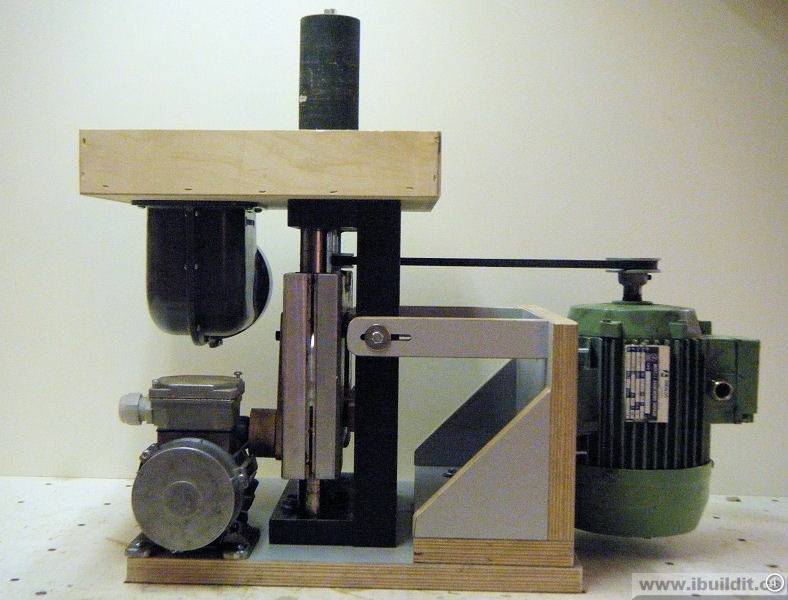

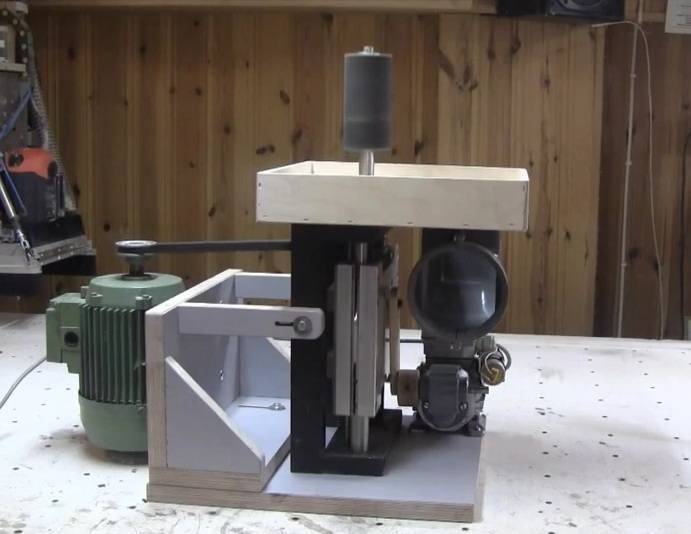

Осцилляционный шпиндельный станок из двигателя от стиралки

Всем привет, в этой инструкции мы рассмотрим, как сделать такой нужный в мастерской инструмент, как осцилляционный шпиндельный станок. С помощью него очень удобно обрабатывать отверстия изнутри, различные изгибы и прочие детали, которые не обработать ленточной машиной и другими инструментами. Благодаря тому, что шлифовальный валик ходит вверх/вниз, сильно увеличивается производительность машины, насадка лучше очищается от пыли. Собирается такой станок довольно просто из доступных материалов.

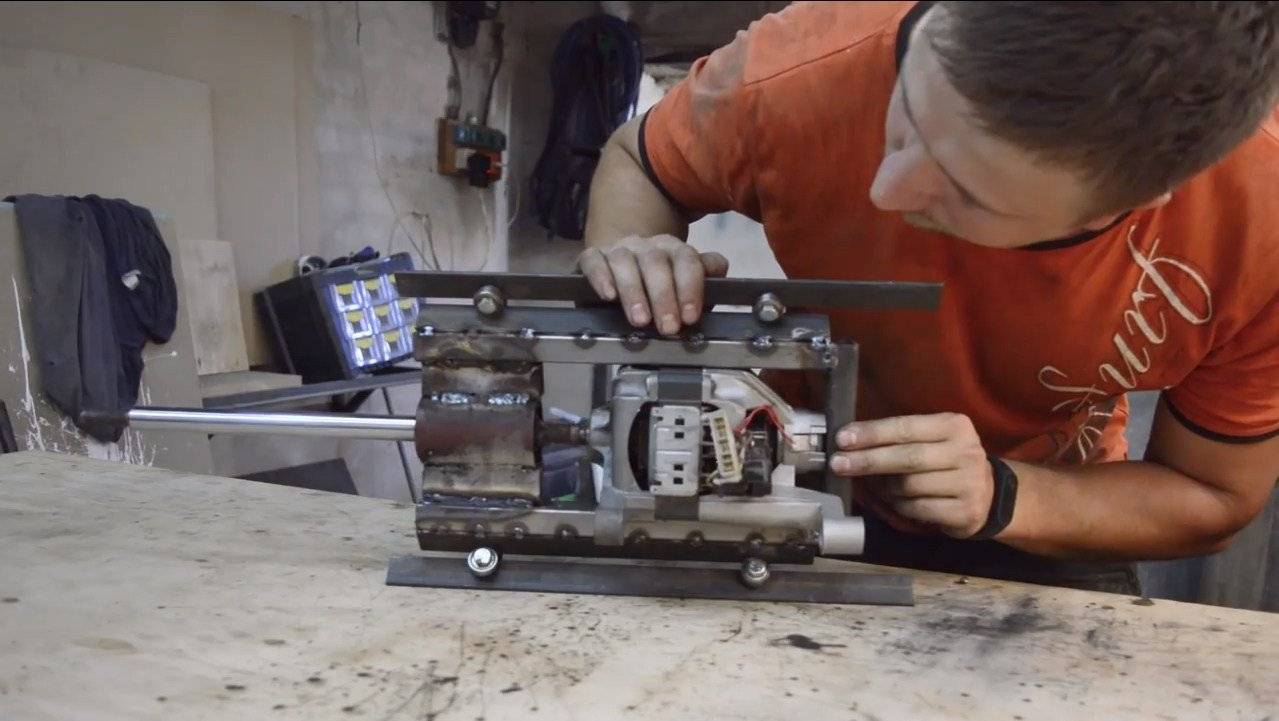

В качестве основного силового агрегата используется моторчик от стиральной машины, который двигается в вертикальном направлении на двух стойках из труб. За подъем и опускание двигателя отвечает небольшой редукторный моторчик от дворников автомобиля. Если проект вас заинтересовал, рассмотрим его более детально!

Список материалов:

— двигатель от стиральной машины; — двигатель с редуктором от дворников; — профильные трубы; — фанера; — столярный клей; — круглые трубы; — блок питания 12В; — два включателя; — регулятор оборотов для двигателя 12В (по желанию); — наждачная бумага; — стальной стержень с резьбой; — кругляк; — винты, гайки и другие мелочи.

Список инструментов:

— сверлильный станок; — тиски; — метчики для нарезания резьбы; — болгарка; — сварочный аппарат; — ленточная шлифовальная машина; — дрель; — штангенциркуль, маркер, рулетка и пр.

Процесс изготовления станка:

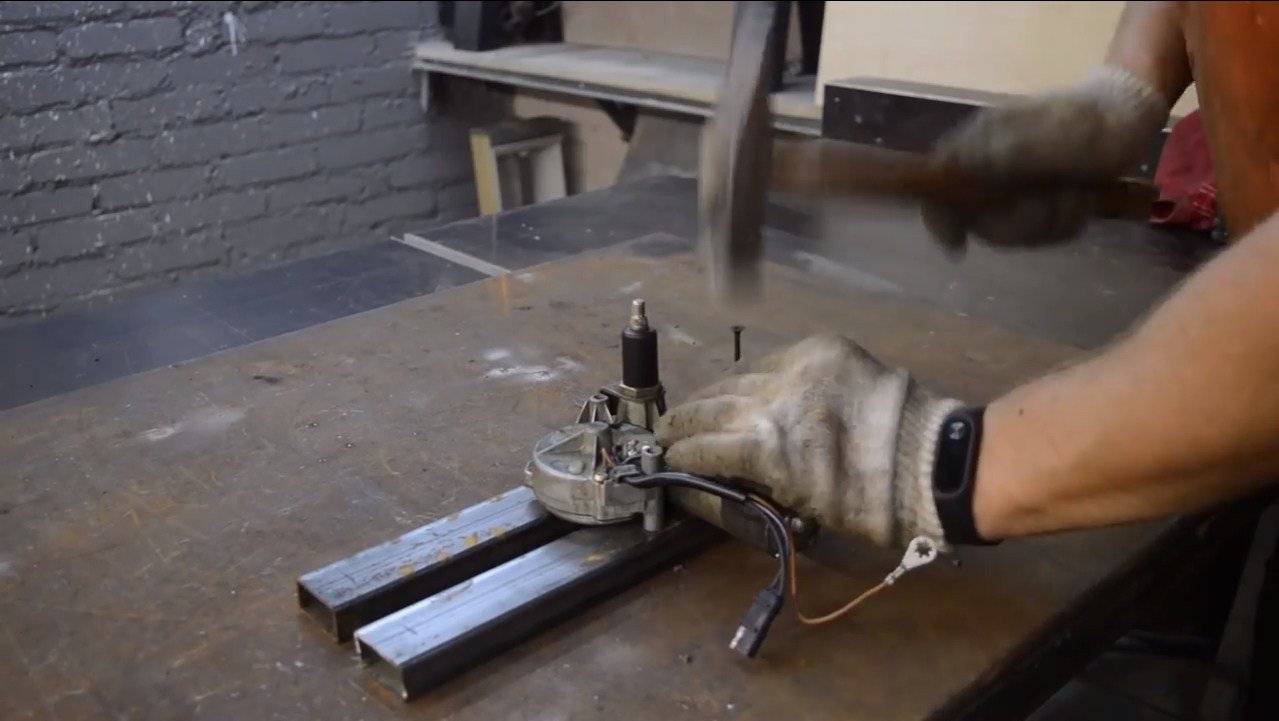

Шаг первый. Изготовление рабочего вала

В первую очередь нужно удлинить вал двигателя, чтобы на нем можно было закрепить шлифовальный валик. Тут нам понадобится длинная ось с резьбой на конце или просто резьбовой стержень. Эту деталь нам нужно соединить с валом двигателя, для этого нужно сделать переходник. Замеряем диаметр вала двигателя и в кругляке просверливаем отверстие такого же диаметра до середины. С другого конца сверлим отверстие под диаметр рабочего вала. Переходник почти готов, осталось просверлить отверстия и нарезать резьбы под крепежные винты. Включаем двигатель и смотрим, нет ли сильных биений вала.

Шаг второй. Делаем насадки

Для начала коронкой вырезаем круги из фанеры, а потом склеиваем их в валики на стальных стержнях. Хорошо стягиваем все струбцинами, клей подойдет столярный.

После шлифовки можно наклеивать на ролики наждачную бумагу. Режем ее на ленты и потом наматываем на ролики. Хорошо все стягиваем пластиковыми стяжками для уверенного склеивания.

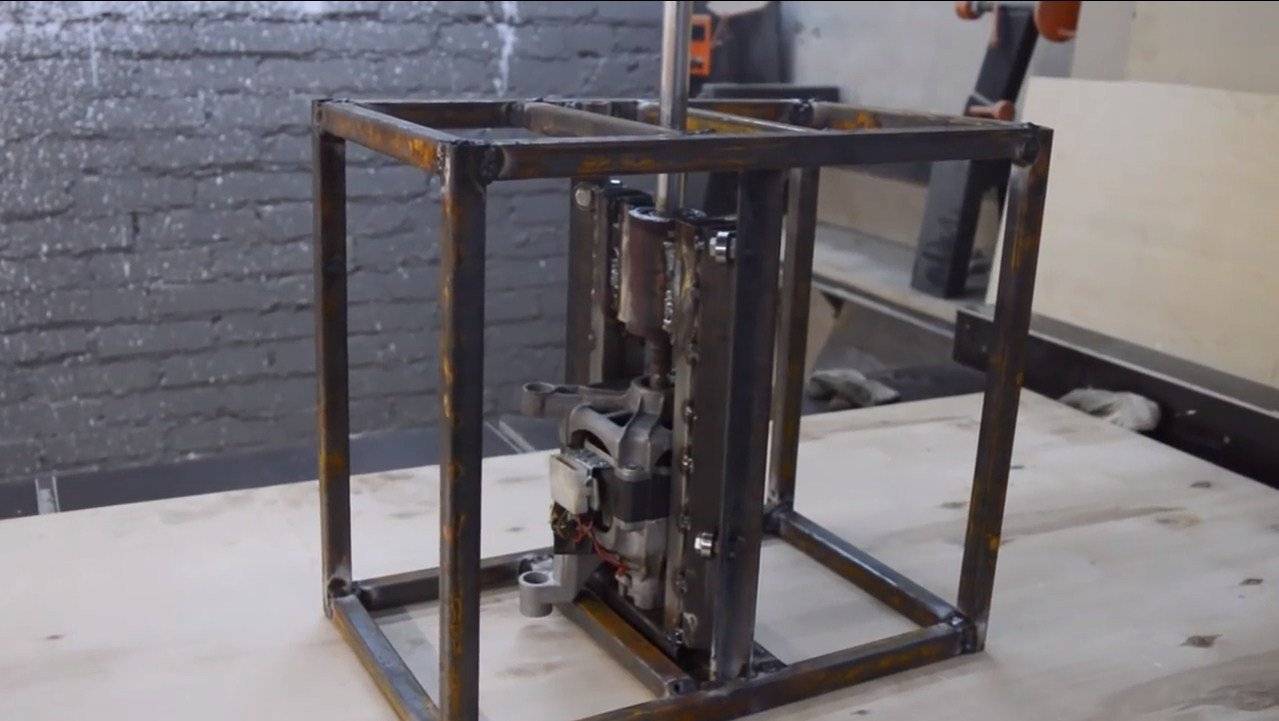

Шаг третий. Изготовление рамы

Свариваем раму, в первую очередь начинаем с основания, оно сваривается из профильных труб. К основанию привариваем вертикально две трубы, это будут стойки, по которым будет ездить двигатель.

Под винты двигателя делаем уши и кронштейны, к которым привариваем куски труб чуть большего диаметра, чем стойки. После этого двигатель можно установить на раму и приварить верхнюю часть станка.

Шаг четвертый. Моторчик от дворников

Шаг пятый. Финальная сборка

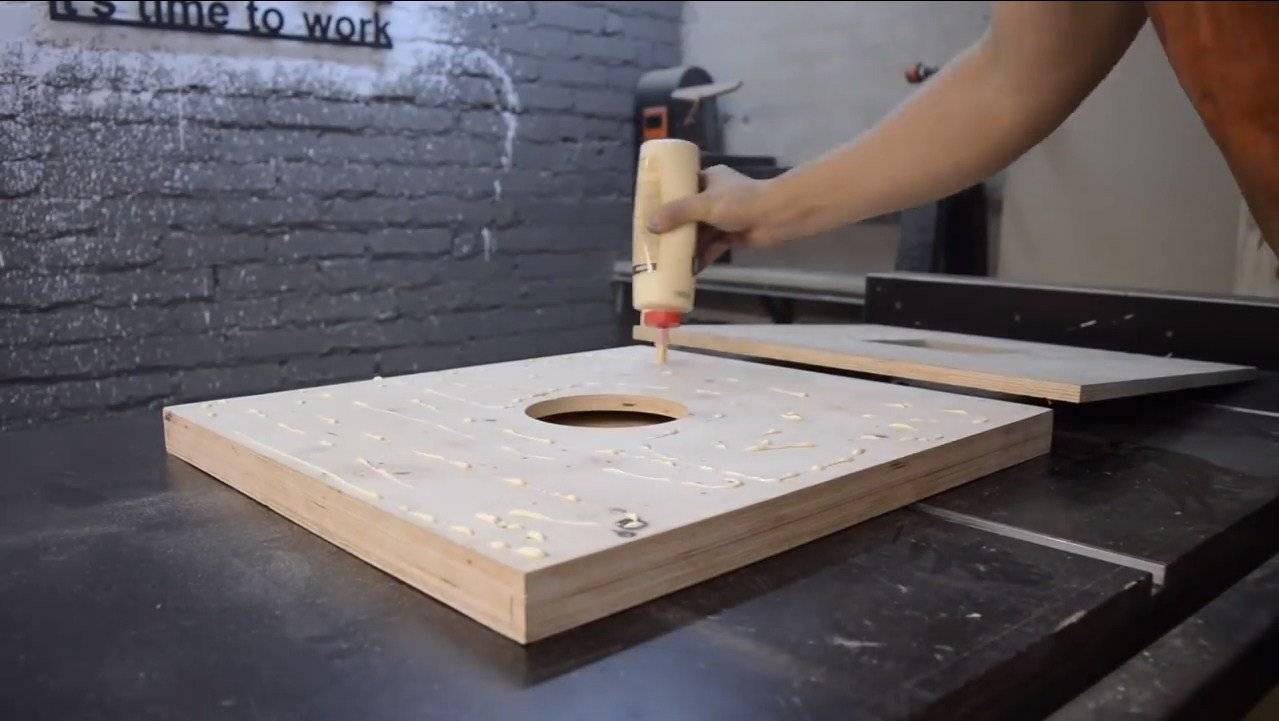

Устанавливаем рабочую площадку, ее можно вырезать из фанеры или другого подходящего материала. Шлифуем материал и покрываем лаком, чтобы на него было приятно класть руки. Вот и все, подключаем проводку и пробуем станок на деле. У автора отдельным выключателем управляется моторчик от дворников и отдельным запускается сам станок.

Как склеить шлифовальную втулку на шлифовальный барабан

Мастер-класс по изготовлению своими руками шлифовальных втулок на металлический или прорезиненный шпиндель шлифовальных барабанов для осцилляционно-шпиндельного шлифовального станка.

Шлифовальные втулки являются востребованным расходным материалом. Прекрасно, когда вы научитесь изготавливать их самостоятельно и перестанете зависеть от наличия втулок нужного диаметра и зернистости в магазинах.

В мастерской по производству деревянных игрушек шлифование заготовок занимает особую часть процесса производства.

Это очень ответственный и важный этап превращения заготовки в безопасную деревянную игрушку.

Нужно тщательно избавиться от всех острых краев, сгладить углы деталей, чтобы игрушка стала безопасной для ребенка и ее было приятно держать в руках.

Видео процесса можно посмотреть тут:

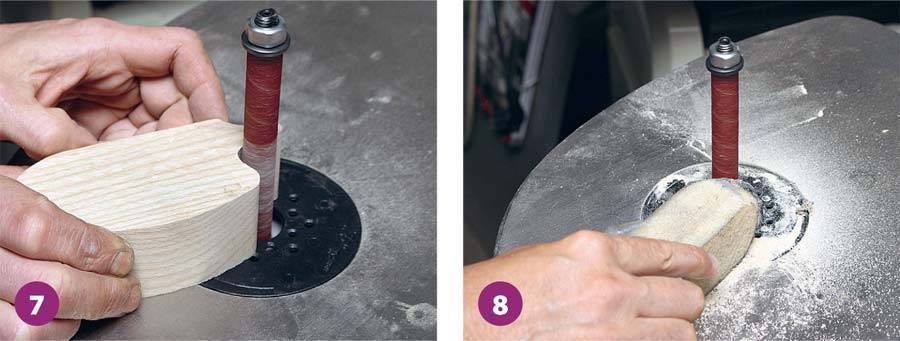

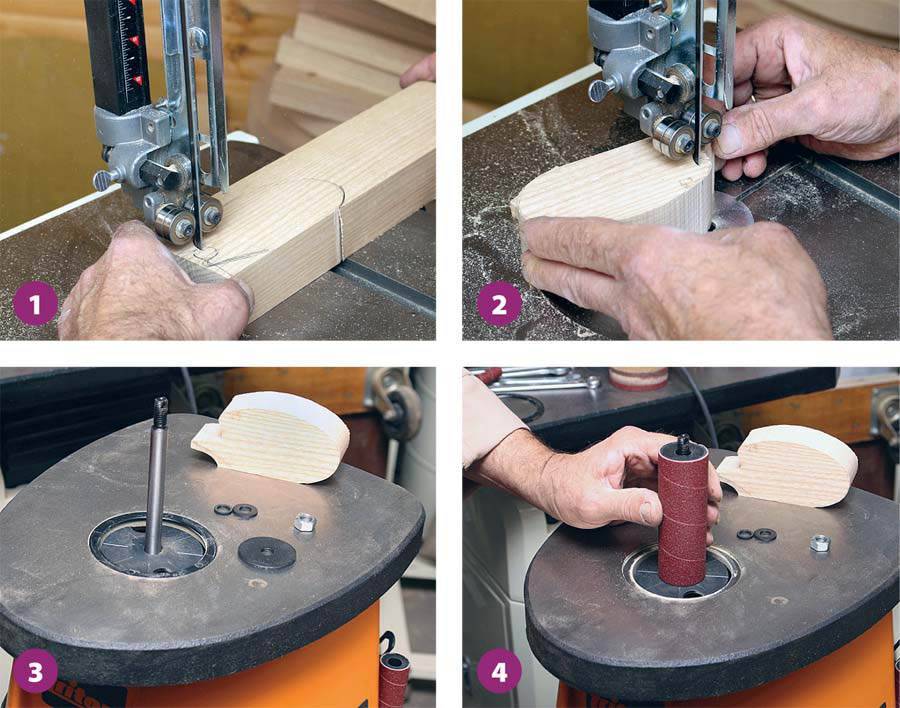

Пошаговый мастер-класс с фото.

Шлифовальные барабаны бывают различных диаметров, с обрезиненными или металлическими шпинделями, муфтовые и безмуфтовые.

Чем шлифовальные барабаны отличаются — это тема следующего мастер-класса.

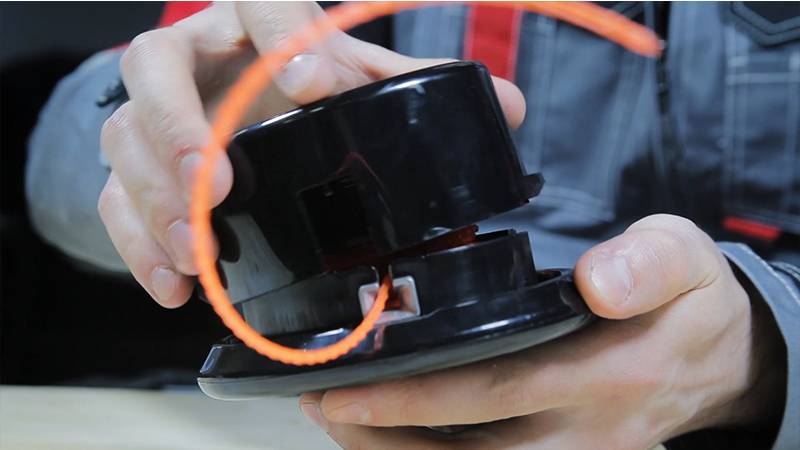

Процесс изготовления шлифовальной втулки на шлифовальный барабан с металлическим шпинделем начинается с обклеивания самого шпинделя мягким пластиком.

Обычно, барабаны крупного и большого диаметра идут с обрезиненным шпинделем, а барабаны маленького диаметра имеют просто металлический шпиндель.

Обрезинивание способствует более «мягкой» шлифовке, лучше прижимается деталь и шлифоваальный материал.

В процесс обрезиненная поверхность.

Поэтому можно самостоятельно «обрезинить» металлический шпиндель для более комфортного шлифования заготовок.

Для этого нам понадобится мягкий пластик для детского творчества и двусторонний скотч:

1. Оборачиваем металлический шпиндель двусторонним скотчем, обрезаем излишки канцелярским ножом.

2. Снимаем защитную желтую оболочку.

3. Накатываем на мягкий пластик.

4. Обрезаем лишнее.

5. Прокатываем шпиндель с пластиком по ровной твердой поверхности.

6. Все готово. Можно приступать к изготовлению шлифовальной втулки.

Для барабанов с прорезиненым шпинделем этап с наклеиванием мягкого пластика пропускаем.

1. Изготавливаем шлифовальную втулку.

Нам понадобится наждачная бумага для мокрого шлифования, канцелярский нож, супер клей, шлифовальная лента на метраж и шаблон.

В качестве шаблона используем магазинную втулку любой зернистости, но нужного нам диаметра барабана.

2. Берем шлифовальную ленту нужной нам зернистости, шаблон и отрываем полоски-заготовки.

Можно сделать на несколько втулок сразу, насколько позволяет ширина шлифовальной ленты.

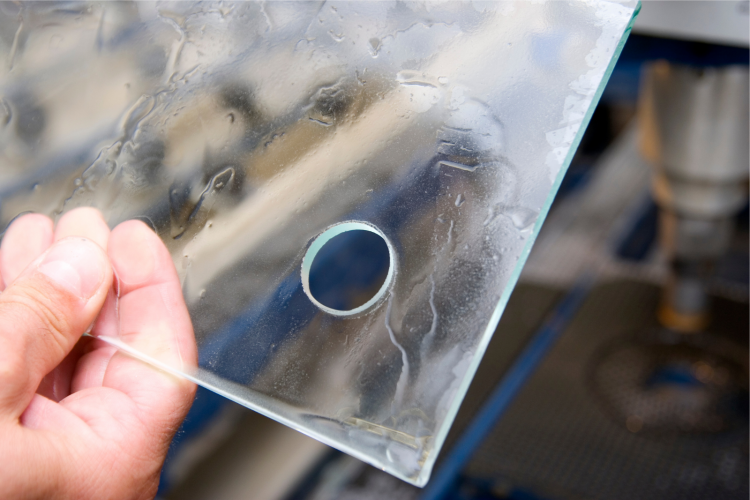

3. Берем Шлифовальную бумагу для МОКРОГО шлифования!

Это важно, т.к такая бумага прочная и не пропустит клей на прорезиненную поверхность барабана, а значит, шлифовальную втулку будет легко сменить при необходимости

Подклеиваем к обратной стороне шкурки с помощью супер клея.

Обрезаем излишки, оставив полоску около 1 см.

4. Пробно, без клея наматываем шкурку на барабан, делаем контрольные карандашные метки.

5. Используем супер клей

Важно стараться наносить супер клей по центру подклеенной шкурки,быстро и аккуратно. Можно воспользоваться регулировкой на носике тюбика. Главное, чтобы клей не стекал на лицевую поверхность шкурки и не затекал на прорезиненную часть шлифовального барабана

Главное, чтобы клей не стекал на лицевую поверхность шкурки и не затекал на прорезиненную часть шлифовального барабана.

Наматываем с натягом, совмещая карандашные метки.

Удобство данного способа в том, что супер клей очень быстро застывает и, после наработки навыков,буквально через 20 минут у вас будет партия новых шлифовальных втулок.

Работать шкуркой нужной зернистости одно удовольствие!

Мастер-класс будет полезен мастерам, изготавливающим игрушки с криволинейными формами, например, радуги.

Спасибо, что прочитали!

Пожалуйста, поставьте лайк если информация была интересной и понравилась.

Осцилляционный шпиндельный шлифовальный станок своими руками — Станки, сварка, металлообработка

Шлифовальный станок весьма распространен и востребован среди инструментальной оснастки, имеющееся в мастерской, поэтому его изготовление будет практичным и оправданным. С его помощью можно обрабатывать не только деревянные заготовки, но и некоторые виду других материалов, например пластики и некоторые металлические заготовки, конечно, без фанатизма (не болгарка же!). В данной статье мы опишем процесс создания такого станка.

Введение

Всевозможных вариантов конструкций шлифовальных станков существует огромное множество. И все эти варианты имеют свое применение и назначение.

С помощью гриндера из болгарки можно шлифовать и точить крупные заготовки и придавать им нужную форму – его мастер держит в руках.

Второй вариант – это шлифовальный станок, в котором, так же как и у гриндера, абразивным материалом является шлифовальная лента (шкурка), но он стационарный и на нем удобно обрабатывать небольшие заготовки, соблюдая при этом угол подачи, так как есть перпендикулярный стол.

Вариант шлифовального станка, который будет описан в данной статье намного проще двух предшествующих вариантов; абразивным элементом является шлифовальный круг с установленной на нем наждачной бумагой. Преимущество такого варианта очевидны – это:

- Простота изготовления;

- Шлифовальная поверхность намного больше, чем у ленточных вариантов;

- Плоскость шлифования жесткая, в отличии от ленточных, где шкурка может прогибаться под давлением заготовки;

- Данный станок является универсальным, то есть является одним из трех станков, которые выполнены на базе сверлильного станка (итого, со сверлильным всего 4 штуки).

| Сверлильный | Токарный | Рейсмусовый |

Вот три статьи, в которых описано их изготовление:

Такое конструктивное решение, позволяющее на одной базе собрать четыре варианта станков, является универсальным и весьма практическим решением, так как экономит материал, время и место в мастерской, а так же в качестве привода имеет один электроинструмент – Дрель.

Шлифовальный станок, пожалуй, самый простой, так как нужно изготовить только шлифовальный стол. Все остальное уже готово.

Подготовка к работе

Подготовка к работе важна, так как именно на данном этапе определяется полный состав требуемого инструмента, механизмов, материалов, фурнитуры и крепежа. Именно на данном этапе нужно убедиться в наличии всего необходимого, чтобы не прерывать и не останавливать работу. Поэтому перед началом, рекомендуем просмотреть материал полностью и убедиться в том, что все есть в наличии.

Инструменты

В процессе работы Вам понадобится некоторый ручной и электроинструмент, проверим список:

- Инструмент для прямого пиления: Циркулярная пила или распиловочный станок.

- Электролобзик.

- Шуруповерт.

- Дополнительный ручной инструмент: молоток, струбцины, угольник, отвертка, разметочный карандаш и пр.

Материалы, фурнитура и крепеж

Для изготовления шлифовального станка на базе дрели Вам потребуется:

- Фанера толщиной 15 мм. Также может быть использована ДСП.

- Крыльчатая гайка – 2 шт.;

- Болт М6 и саморезы.

Основные конструктивные элементы

Основными конструктивными элементами шлифовального станка являются:

- Основание:

- Рама;

- Шпиндельная коробка;

- Шлифовальный стол;

- Дрель (или шуруповерт);

Основание (Рама и шпиндельная коробка) станка

Как отмечалось ранее – данный станок делается на база уже существующего (созданного ранее) сверлильного станка, поэтому, чтобы не дублировать информацию, предлагаем ознакомиться с технологией и процессом в соответствующей статье, там все детально описано. Таким образом, считаем, что рама и шпиндельная коробка уже готовы. Вот их внешний вид.

Шлифовальный стол

Шлифовальный стол имеет перевернутую П-образную конструкцию и довольно прост в изготовлении. Необходимо напилить следующие заготовки:

| Деталь | Ширина х Длина х (Высота) | Материал |

| Боковая стенка | 120 х 120 | Фанера 10 мм |

| Нижняя часть | 120 х80 | Фанера 10 мм |

| Элементы жесткости | 120 х 25 х 20 | Массив |

| Направляющая | 200 х 30х 40 | Массив |

| Столешница | 200 х 200 | Фанера 10 мм |

Преимущества бесцентрошлифовальных станков

- Производительность. Благодаря продуманной загрузке и выгрузке, а также самоцентрированию заготовок для сквозного шлифования с высокой периферийной скоростью исключается необходимость в дополнительных операциях. В итоге производительность бесцентрошлифовальных машин в несколько раз превышает показатели аналогичной обработки круглошлифовальными станками общего назначения.

- Идеальная точность. Уникальная конструкция предлагаемого оборудования обеспечивает точность полировки поверхности в пределах десятых долей микрометра. При обработке длинных валов не требуется использование люнет.

- Практичность. Отсутствует вероятность прогиба заготовки при шлифовке, что позволяет выполнять обработку деталей малого диаметра с большей глубиной среза каждого прохода.

- Простота в эксплуатации. Для обеспечения идеальной точности шлифовки на высокотехнологичных станках Paragon версии RC не требуется высокая квалификация операторов.

Чтобы заказать бесцентрошлифовальные станки, обратитесь к менеджерам . Наши опытные консультанты проинформируют об особенностях реализуемых модификаций и предложат оптимальный вариант металлообрабатывающего оборудования под конкретные особенности и объемы производства.

Изготовление роликов

Самодельный шлифовальный станок по металлу не сможет функционировать без подвижных роликов. Их можно изготавливать из различных материалов. Бюджетным и надёжным вариантом являются ролики из дуба, ореха, ясеня, граба.

Для самодельного оборудования достаточно изготовить три подвижных ролика — главный, верхний и натяжной. Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Далее будущие ролики необходимо обработать на токарном станке до параметров 5 х 10 см и 5 х 8 см. В центре получившихся деталей нужно высверлить отверстия под размещение подшипников и сквозное отверстие для продевания болта через весь ролик и подшипники.

Самодельный ролик для станка

Самодельный ролик для станка

Скрепление роликов болтами

Отдельные части роликов (деревянные пластинки) требуется дополнительно скрепить болтами. Скрепления на клей недостаточно

Важно утопить головки болтов в ролики, чтобы они не цеплялись за раму

Рычаг натяжения

Рычаг можно изготовить из металлической планки с прямыми или закругленными концами. Она не должна быть более 20 см по длине. В будущем рычаге требуется высверлить 4 отверстия. Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

При сборке механизма регулировки, после изготовления отверстий, рычаг закрепляется между главным роликом и основным. Планка должна свободно крутится вокруг своей оси после закрепления.

Установка роликов

Все три ролика нужно расположить в одной плоскости. При этом натяжной ролик является статическим. Выравниваются они с помощью шайб и болтов.

Стабилизация ленты

Чтобы абразивная лента не соскакивала с роликов, необходимо сделать стабилизирующий механизм. Натяжной ролик должен иметь немного свободного хода. Само стабилизирующее устройство состоит из фиксирующего элемента и регулирующего болта.

Фиксирующий болт

Это крепежный элемент, в котором предварительно было высверлено отверстие. С него нужно сточить головку и расположить между рычагом и основным роликом.

Болт, на котором крепится ролик

Конструкция ленточных агрегатов

Чтобы иметь представление об изготовлении шлифовального агрегата с наждачной лентой, необходимо ознакомиться с его конструкцией, включающей в себя:

- абразивную ленту, натянутую на станине горизонтально или вертикально;

- пару барабанов (ведущий и натяжной цилиндры). В данном случае кинематика предусматривает запуск ведущего элемента при помощи электропривода, передающего вращательный момент путем ременной передачи;

- металлический или деревянный стол, причем первый вариант дает возможность работать с более сложными деталями;

- электродвигатель мощностью не менее 2,8 кВт, за счет которого шлифовальная лента (наждак) сможет перемещаться со скоростью 20 м/секунду;

- вытяжку, убирающую древесную пыль.

Существует тесная связь между длиной рабочего инструмента и станины, а также аналогичными параметрами заготовок, которые подлежат обработке на данном агрегате. Каждый опытный мастер подтвердит, что работа с оборудованием комфортнее в том случае, если обрабатываемый деревянный элемент уступает по длине рабочей поверхности. Правильно собранный самодельный ленточно-шлифовальный станок позволит без труда выровнять поверхность и убрать все погрешности, сделав ее ровной и гладкой. Также ленточные агрегаты быстро и качественно удалят старые лакокрасочные покрытия, справятся с обработкой кромок и торцов, отшлифуют криволинейные фигуры и отполируют плоский деревянный элемент мебели.

Особенности применения шпиндельных станков

В России хорошо известна продукция мировых лидеров по выпуску деревообрабатывающего оборудования:

- Jet (Швейцария);

- Scheppach (Германия ),

производящих осцилляционные шпиндельные шлифовальные станки:

- Jbos-5;

- Jovs-10;

- Joss-S;

- Scheppach OSM 100;

- Scheppach 450 B.

Осцилляционный шпиндельный шлифовальный станок Scheppach OSM 100

Станки Jbos-5 производятся также на производственных мощностях в Китае по лицензии швейцарской фирмы.

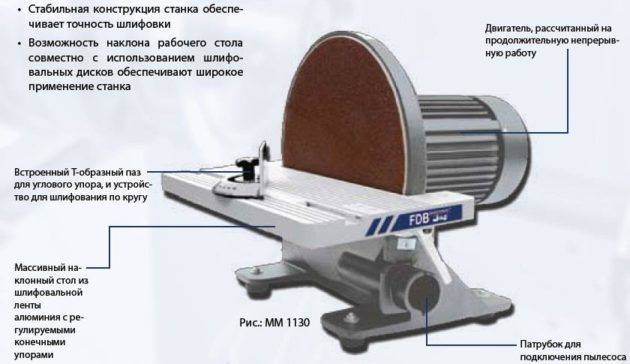

Осцилляционные шпиндельные станки состоят из основных агрегатов:

- Электродвигателя.

- Рабочего стола с возможностью наклона до 45° на некоторых моделях.

- Набора шпинделей с гильзами.

- Специального осцилляционного механизма помещенного в ванну с маслом, что позволяет значительно продлить эксплуатационный срок.

- Защитного корпуса с подставкой для шпинделей.

- Набора вставок в стол с круглыми отверстиями.

- Набора вставок в стол с овальными отверстиями предназначенные для проведения операций шлифования с наклоном.

- Специального устройства для подсоединения вытяжки образующихся отходов.

- Блока управления.

Конструктивно станок состоит из шпинделя, на котором установлены разноразмерные шкивы. При соединении с помощью зубчатой передачи шкивы могут иметь одинаковый диаметр, а количество зубьев разное. Главный рабочий шкив жестко крепится на валу, а другой оснащенный эксцентриком устанавливается на торцевой части. Необходимо учитывать, что высота шкива двигателя должна совпадать с размахом вертикального движения шпинделя. За счет разности скоростей, создается возвратно-поступательное движение.

Основные части станка изготавливаются из чугуна за счет чего, достигается его устойчивость при обработке заготовок. А использование масляной ванны для смазки осцилляционного механизма позволяет продлить срок эксплуатации. Наиболее широкое распространение получили станки Jbos-5, обладающие компактным размером, хорошей производительностью, надежностью и невысокой ценой.

Перед началом рабочего процесса производится подбор шлифовальной втулки необходимой для удаления заусенец с заготовки. Далее подбирается фланец, который должен иметь плотную посадку.

Установка шайбы на шпиндель производится снизу с дальнейшим подбором втулки и вала. Посадка фланца должна быть плотной с размещением на шпинделе в специальном отверстии. Далее производится установка втулки и вала на шпиндель, причем верхний шпиндель фиксируется шайбой и гайкой. Необходимо также учитывать, что заготовка при отделке на станке подается в рабочую зону справа налево, а втулка вращается против часовой стрелки.

Осцилляционные станки в основном используются для обработки фигурных кромок заготовок и деталей из древесины с помощью гильзы совершающей вращательное и колебательное движение. Удобны в эксплуатации, отличаются высоким качеством обработки изделий, не требуют сложной настройки и регулировки оборудования. Долговечны при правильной эксплуатации и соблюдении технических регламентов обслуживания.

Принцип действия и технические параметры

Основные компоненты шпиндельного шлифовального станка:

- Дисковый шлифовальный станок по дереву;

- рабочая поверхность;

- комплект шпинделей и гильз;

- защитный корпус, на котором находится подставка для шпинделей;

- осцилляционный механизм, находящийся в емкости с маслом;

- блок управления;

- стружкоотсос;

- набор шкивов.

К заводским моделям также прилагаются запасной шпиндель, подставка для инструментов, резиновый валик и чистящий инструмент.

Все компоненты станка установлены на опорной раме. Шпиндель, покрытый наждачной бумагой, размещается вертикально. На нем расположены шкивы. У них разный диаметр хотя если соединение происходит посредством зубчатой передачи, то могут использоваться шкивы одного размера, но различающиеся по числу зубьев.

Основной рабочий шкив жестко прикреплен к валу. На торцевой части станка расположен шкив, снабженный эксцентриком. Размах вертикального движения шпинделя должен соответствовать высоте шкива двигателя. За счет разницы между скоростями возникает возвратно-поступательное движение.

Основа станка сделана из чугуна, который придает ему необходимую устойчивость. Благодаря емкости с маслом, в которой находится осцилляционный механизм, снижается скорость износа.

Шпиндельные шлифовальные станки имеют следующие технические параметры:

- масса (от 10 до 140 кг);

- параметры рабочего стола;

- мощность электродвигателя (от 0,8 до 1,3 кВт);

- угол наклона рабочей поверхности (до 45⁰);

- максимальная высота обрабатываемой детали (от 100 до 160 мм);

- количество оборотов шпинделя в минуту (1300–1400);

- количество колебаний шпинделя в минуту (от 30 до 60 раз);

- величина шлифовального инструмента (до 250 мм).

Осцилляционный шпиндельный шлифовальный станок по дереву JET JBOS-5

Осцилляционный шпиндельный шлифовальный станок JET JBOS-5 многосторонняя шлифовальная машина с качающейся катушкой и полностью наклоняющимся столом, она идеально подходит для любой обработки поверхности в мастерской.

Качающееся движение катушки предотвращает возгорание обрабатываемого материала, а также распространение износа по длине абразива. Чугунный стол может наклоняться на 45°, что позволяет шлифовать поверхности под углом. 25-мм вибрационная функция гарантирует ровную поверхность шлифования и повышает долговечность Ваших шлифовальных втулок.

Выходное отверстие для пылеулавливания размером 50 мм расположено в задней части машины. Настоятельно рекомендуется использование пылеуловителя.

Шлифовальная машина JET JBOS-5 оптимально подходит для использования в мастерской и оборудована по умолчанию чрезвычайно эффективной системой пылеулавливания мелкой шлифовальной пыли при использовании подходящего вытяжного вентилятора.

Особенности оборудования JET JBOS-5

- Массивный чугунный рабочий стол JBOS-5 отшлифован и отполирован;

- Стол с возможностью наклона на 45°;

- 25-мм осциллирующая функция гарантирует ровную поверхность шлифования и повышает срок службы шлифовальных втулок;

- Качественный двигатель позволяет проводить даже самые сложные шлифовальные работы и предназначен для длительной эксплуатации;

- 4 нескользящих резиновых ножки обеспечивают устойчивость станка;

- Специальное отверстие для подключения вытяжки препятствует скоплению пыли.

| Характеристика | Значение |

| Потребляемая (выходная) мощность | 0,7 (0,4) кВт |

| Частота вращения шпинделя | 1400 об/мин |

| Частота колебаний шпинделя | 30 в мин |

| Амплитуда колебаний шпинделя | 25 мм |

| Диаметр шлифовальной гильзы | 6-50 мм |

| Максимальная высота шлифовальной гильзы | 150 мм |

| Максимальная высота заготовки | 100 мм |

| Угол наклона стола | 0-45° |

| Размеры рабочего стола (ДхШ) | 370 х 370 мм |

| Диаметр отверстия стола | 130 мм |

| Диаметр вытяжного штуцера | 50 или 100 мм |

| Габаритные размеры (ДхШхВ) | 370 х 370 х 500 мм |

| Вес JET JBOS-5 | 35 кг |

Стандартная комплектация

- Шлифовальные шпиндели с гильзами 100G 6х150 мм, 12х150 мм, 16х150 мм, 38х150 мм и 50х150 мм

- 2 вставки в стол с круглым отверстием

- 2 вставки в стол с овальным отверстием для шлифования с наклоном

- Переходник 50 в 100 мм для подключения к вытяжной установке

rustan.ru

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

- Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Выбор комплектующих для шпиндельного шлифовального станка

Подбор компонентов для шлифовального станка перед приготовлением его своими руками осуществляется только после составления схемы. В качестве основы можно взять чертежи заводских моделей. Корректировки в документации вносятся согласно параметрам имеющихся комплектующих.

Главным компонентом самодельного оборудования является электродвигатель. Оптимальным вариантом будет использование однофазной модели мощностью до 2 кВт. Следующим элементом является переходная конструкция для крепления шпинделя. Это может быть вал, соединенный с ротором двигателя с помощью ременной передачи. Если необходимо регулировать величину оборотов — рекомендуется установить системы шкивов.

Рекомендации по выбору комплектующих для шлифовального станка, изготовленного своими руками:

- корпус. Желательно сделать его в виде рабочего стола. Большинство заводских конструкций имеют чугунный корпус, обеспечивающий должный показатель устойчивости. Аналогичными свойствами будет обладать широкий рабочий стол;

- шпиндель. Так как это самая изнашивающаяся деталь оборудования — лучше всего сделать его из дерева. Это позволит уменьшить затраты на производство, а также снизить себестоимость комплектующих.

Вал со шпинделем должен располагаться ближе к центру стола. Но при этом должен свободно доставать до зоны обработки.

Для повышения качества работы рекомендуется предусмотреть установку стружкоотсоса. Его патрубок должен располагаться ниже уровня стола под шпинделем.

Как шлифовать криволинейные поверхности?

Осциляционный шпиндельный станок идеально подходит для шлифовки криволинейных поверхностей, выполненных с помощью ленточной пилы. После выпиливания кривой, близкой к линии резка, просто установите доску на рабочий стол станка на безопасном расстоянии от барабана. Включите двигатель. Постепенно приближайте доску, пока она не соприкоснётся с барабаном. Затем проведите доску вдоль шлифовального барабана (работая в направлении, противоположном направлению вращения барабана). И контролируя при этом, чтобы доска лежала строго горизонтально на столе. Работайте длинными, плавными проходками, чтобы избежать неровностей. Повторяйте операцию до тех пор, пока не получите желаемую линию реза.

Большинство шпиндельных станков имеет ёмкость для сбора пыли с обратной стороны станка. Подсоедините шланг от вашего устройства для сбора пыли или пылесоса. И включите его перед началом шлифования. Как было замечено ранее, необходимо следить за тем, что установленный фланец подходил для используемого в работе барабана. Меньшее расстояние между фланцем и шлифовальным барабаном позволяет поддерживать высокое давление для всасывания воздуха. И сбор пыли осуществляется качественнее.