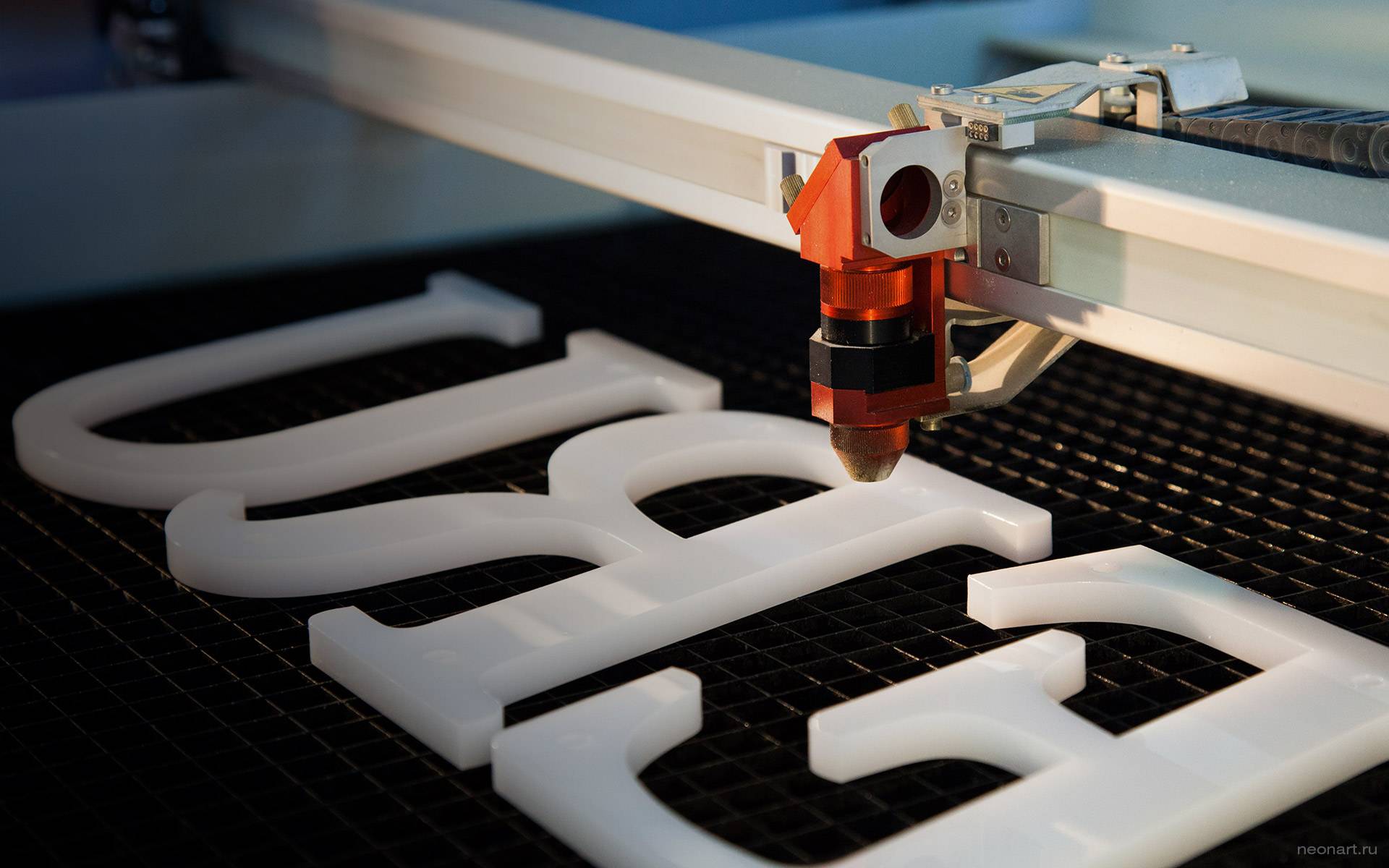

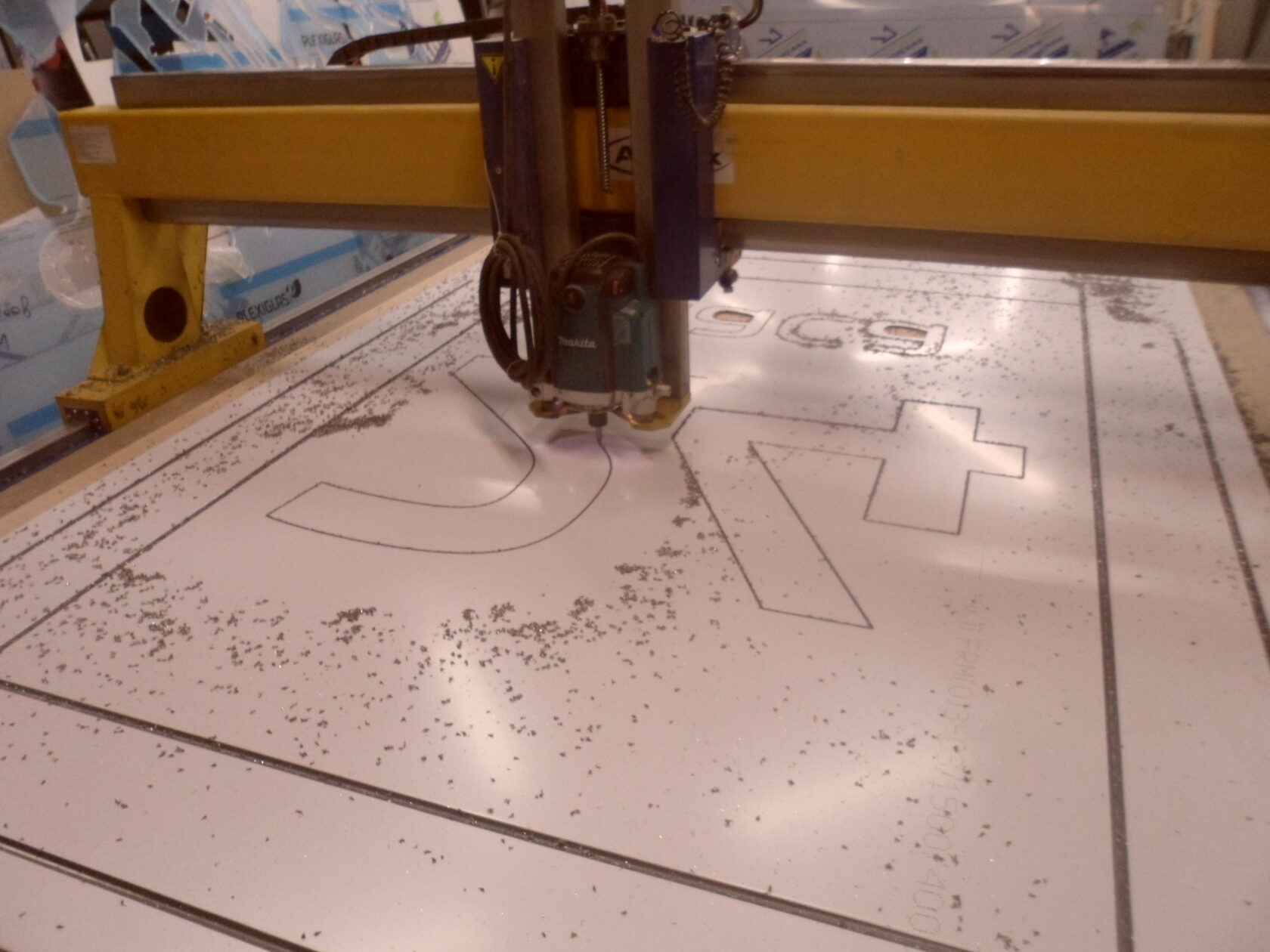

Станок для обработки

Современное оборудование обеспечивает обработку как плоских поверхностей, так и пространственных. Обычно акриловый пластмасс сначала подвергают фрезеровке, и только затем – гибке. Поэтому наибольшее распространение получили консольные станки – с рабочим столом.

Лист материала закрепляется на консоли. Фреза – пальчиковая, вставляется во фрезерную бабку ручным или автоматическим способом. Управление может быть ручным, автоматическим или ЧПУ.

Технические характеристики

По типу движения стола и фрезерной бабки станки делается на 4 группы:

- вертикально-фрезерные – рабочий стол перемещается в горизонтальном направлении – продольном и поперечном, фрезерная бабка двигается только вертикально;

- консольно-фрезерные – стол двигается во всех трех направлениях, а рабочий инструмент неподвижен;

- в продольно-фрезерных стол передвигается в продольном направлении. Бабка перемещается в поперечном направлении, а подвижная перекладина, на которой она закреплена – в вертикальном;

- широкоуниверсальный – рабочий стол перемещается по осям X и Y, а шпиндельная бабка – по оси Z. Разница с первым вариантом состоит в вертикальном положении консоли.

Фрезерно-токарные станки выпускаются для разных целей. Конструкция их, мощность приводов, способ управления могут быть самыми разными.

- Мини-фрезерные станки – предназначены для домашних мастерских, также используются для учебных целей. Выпускаются как с ручным, так и числовым управлением, что значительно расширяет возможности домашнего умельца.

- Настольные – рассчитаны на индивидуальное пользование, но на деле успешно используются на небольших производствах.

- Вертикально-фрезерные – производственное оборудование с большим количеством возможных операций.

Широкоформатные – рассчитаны на работу с объемным материалом.

Преимущества

- Отсутствие микротрещин – механическая обработка фрезой не формирует напряжения на кромке, что исключает сколы и опасность растрескивания материала при гибке.

- Торцы при резке получаются гладкие. При необходимости кромку можно сделать прозрачной, как при лазерной резке.

- Фрезеровка – единственный способ получить именно объемное изображение, а не только гравировку, потому что фреза позволяет выбрать материал.

- Толщина, глубина и конфигурация бороздок не ограничивается.

- Фрезерный станок позволяет резать листы с большой толщиной – до 40 мм.

- Механическая резка не оказывает влияние на химический состав материала. Некоторые виды оргстекла – вспененное, ПВХ, содержат в составе хлор. Под действием высокой температуры начинается химическая реакция с выделением хлора, что совершенно исключает, например, лазерную обработку. Скорость вращения фрезы такой температуры не дает: гравировать материал совершенно безопасно.

Фреза и скорость подачи

Наилучших результатов достигают, используя фрезы небольшого диаметра, но с высокой скоростью вращения. Последняя зависит от мощности устройства и размера самой фрезы.

На мини-станках скорость вращения составляет 400 об/мин, на широкоформатном универсальном оборудовании – до 24000 об/мин.

Скорость подачи, то есть скорость движения консоли, определяется типом операции, толщиной и глубиной линии. Так, для раскройки и выборки подача производится со скоростью 5–6 мм/сек, при гравировке – 1–2 мм/сек. Значения эти варьируются в широких пределах, так как на скорость не меньшее влияние оказывает сложность рисунка.

Важным фактором для обеспечения высокой скорости работы является очистка рабочей поверхности от фрезерной пыли и обдув холодным воздухом.

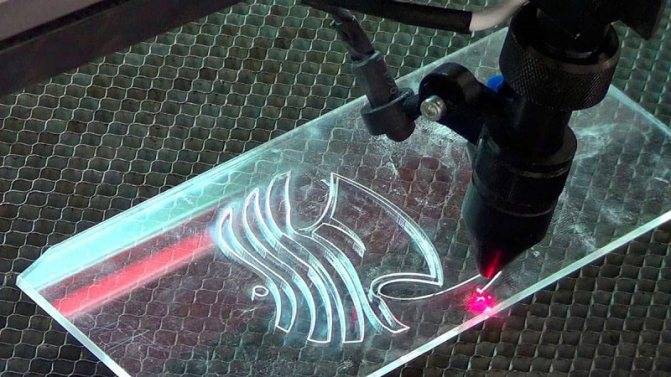

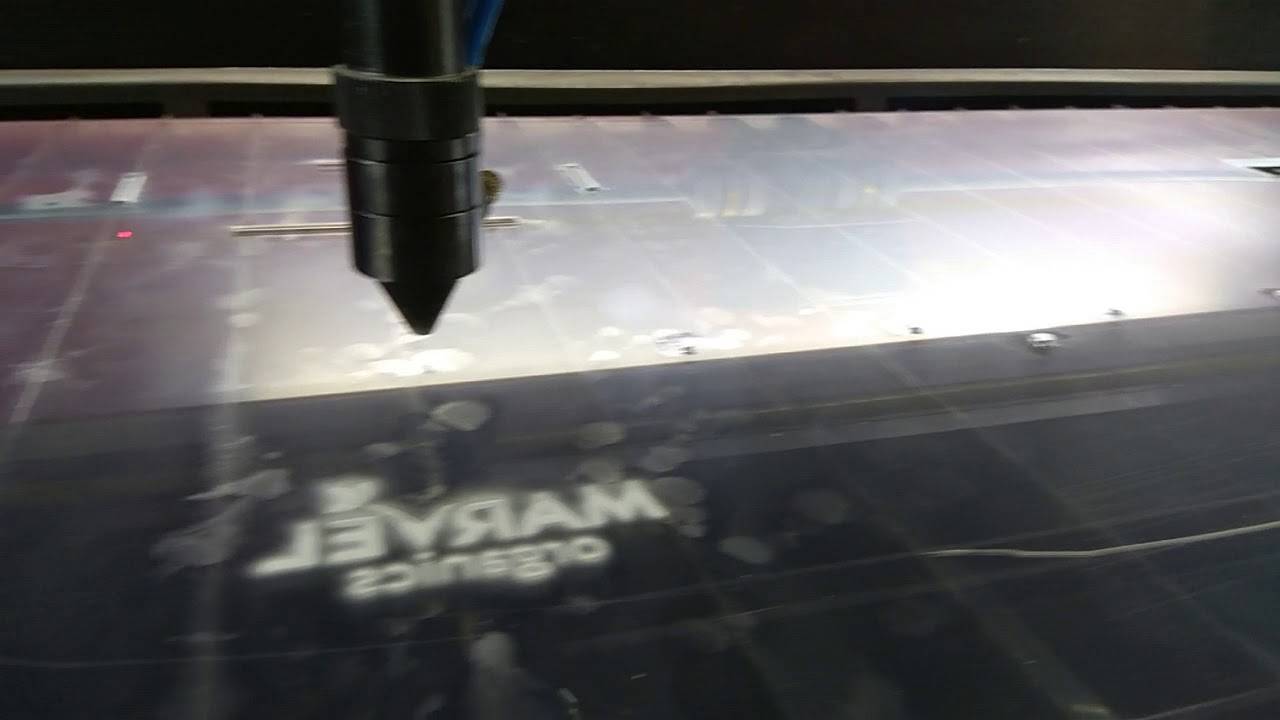

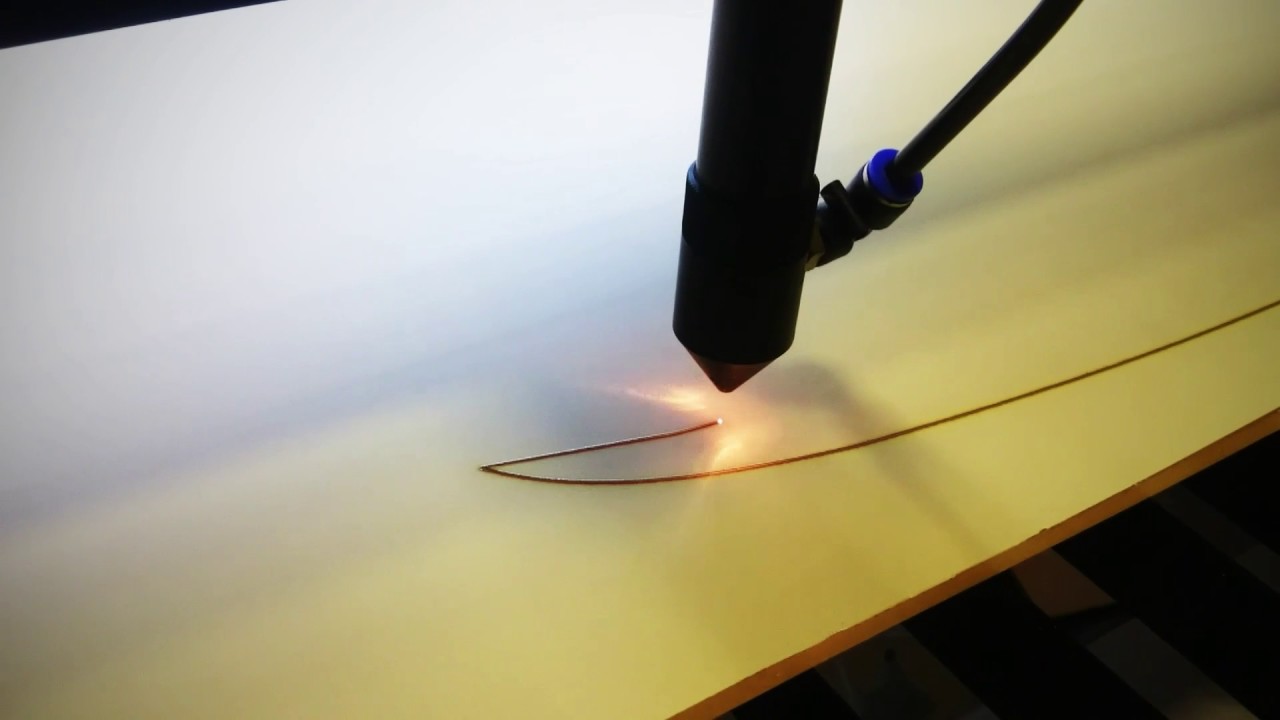

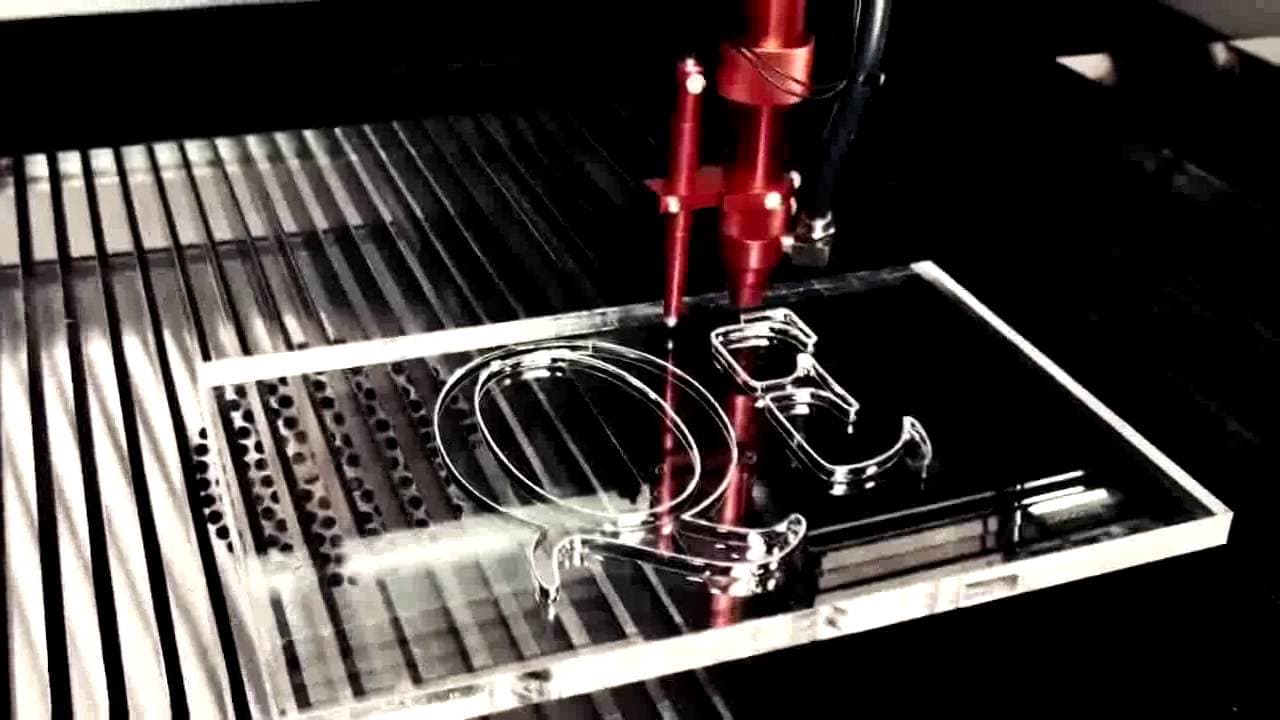

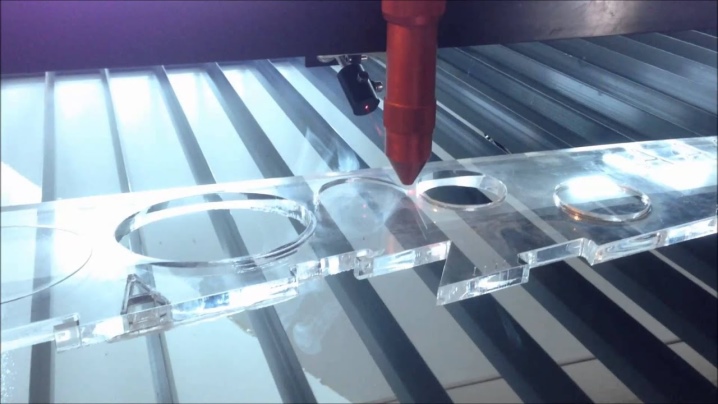

Лазерный метод

Конструкция оборудования мало чем отличается от фрезерного станка, но рабочим инструментом здесь выступает луч лазера толщиной до 0,1 мм. Лазерная обработка имеет и свои достоинства, и свои недостатки.

- Лазерный луч позволяет нарезать и гравировать материал с минимальной толщиной, что для механической фрезы невозможно. С другой стороны, лист большой толщины для станков с мощностью в 60–120 Вт, а таких большинство, представляет проблему.

- Резка и выполнение рисунка отличаются чрезвычайной точностью, механические ошибки в этом случае исключены.

- Торцы после обработки лазером острые и прозрачные. Однако существует специальная технология, позволяющая лазером получать гладкие кромки.

- Толщина и глубина линий ограничены. Дело в том, что лазер не выбирает материал как фреза, а вырезает тонкие продольные линии, пока они не образуют более широкую – метод заштриховывания. Получать таким образом широкие и глубокие полосы нерентабельно.

- Лазером нельзя обрабатывать материал, который под действием температуры может деформироваться или вступить в химическую реакцию.

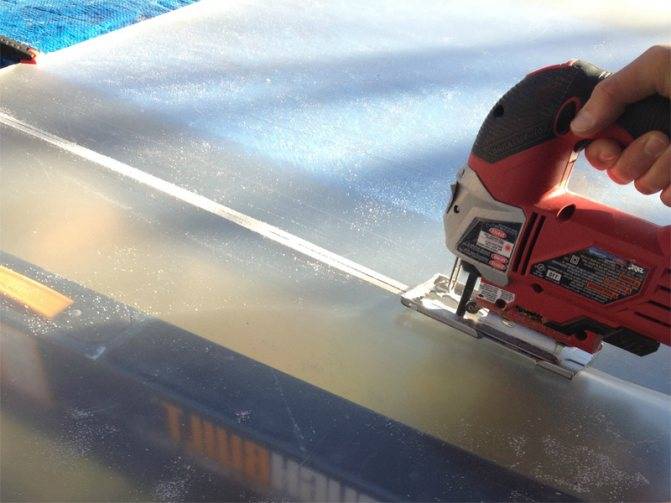

Способ третий — циркулярная пила или фреза по металлу

Резка оргстекла своими руками может быть выполнена и при использовании циркулярной пилы или же фрезы по металлу

Если вы выбираете фрезу, обратите внимание, что ее толщина должна быть не больше одного миллиметра. В процессе работы фреза очень быстро срабатывается

При порезке оргстекла данным методом необходимо учесть, что будет выделяться много дыма, и материал будет довольно быстро разогреваться, возможно, вспенивание в месте обработки. Чтобы избежать возможных последствий, заранее стоит позаботиться об охлаждении материала водой. Охлаждение можно организовать таким способом: возьмите обычную бутылку и наполните водой, зафиксируйте ее около фрезы и подавайте воду на рабочую поверхность при помощи пластикового шланга. Если использовать шланг с толщиною 2,5 мм, в час вытечет около одного литра воды. Наладив такой метод охлаждения, вам удастся получить аккуратный и прозрачный срез.

- Можно соорудить инструмент для резки этого материала. Вам потребуется нихромовая нить. В результате нагрева она сможет разрезать оргстекло вследствие плавления. Чтобы соорудить такой инструмент возьмите нихромовую нить, трансформатор, мощность которого 24 В. Нить подсоедините к трансформатору, предварительно закрепив с обеих сторон или же приделав с одной стороны ручку, а с другой повесьте грузик. Когда нить нагреется, можете резать акрил по намеченной линии.

- Шлицевая отвертка. К листу материала необходимо прижать отвертку, держите ее за край ручки. Лезвие инструмента нагрейте при помощи паяльника. Когда лист материала начнет плавиться, можно его резать, движением руки передвигая инструмент. Чтобы получить прямую линию, воспользуйтесь металлической линейкой. После проведения линии по поверхности акрила, его можно легко сломать в нужном месте.

Помимо перечисленных методов, оргстекло в домашних условиях можно разрезать и при использовании других инструментов, это может быть лобзик (нужно выбрать правильный режим) или стеклорез. Каждый мастер методом проб и ошибок подбирает свой, подходящий именно ему метод. После изучения предложенной информации стало понятно, что резка изделий из оргстекла не такой сложный процесс как может показаться на первый взгляд.

Оргстекло или плексиглас

благодарный и податливый материал. Он достаточно прост в обработке и часто используется в быту. С ним работать гораздо проще, но надо знать некоторые особенности, что бы резать оргстекло в домашних условиях.

Оргстекло хорошо размягчается при нагреве, что позволяет придавать ему любую форму. Это выгодное свойство для изготовления различных декоративных поделок.

Оргстекло достаточно просто обрабатывается всеми слесарными инструментами, что позволяет не просто вырезать, стекло для фоторамки, но и построить прозрачную беседку или теплицу.

В зависимости от применения оргстекла можно выбрать разные инструменты для резки.

Как сделать?

Раскрой плексигласа в домашних условиях делается несколькими способами. Умельцами используется электролобзик, ножовка по металлу, болгарка с трёхзубовым диском, нихромовая нить. Кроме того, производители предлагают специальные ножи для раскроя оргстекла. Несмотря на множество вариантов, резка лазером является наиболее прогрессивным методом. Такое оборудование позволяет создавать сложные и оригинальные контуры.

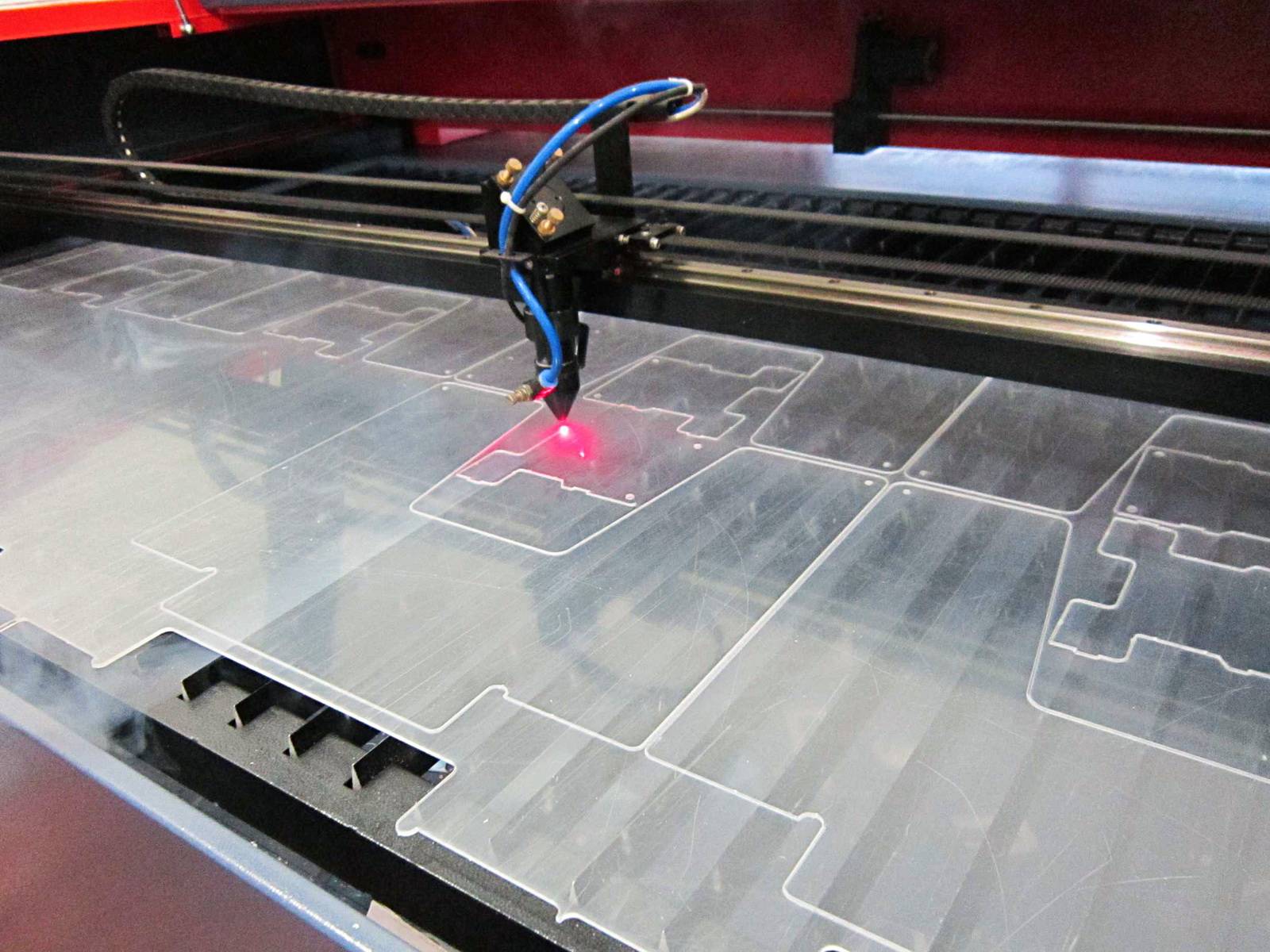

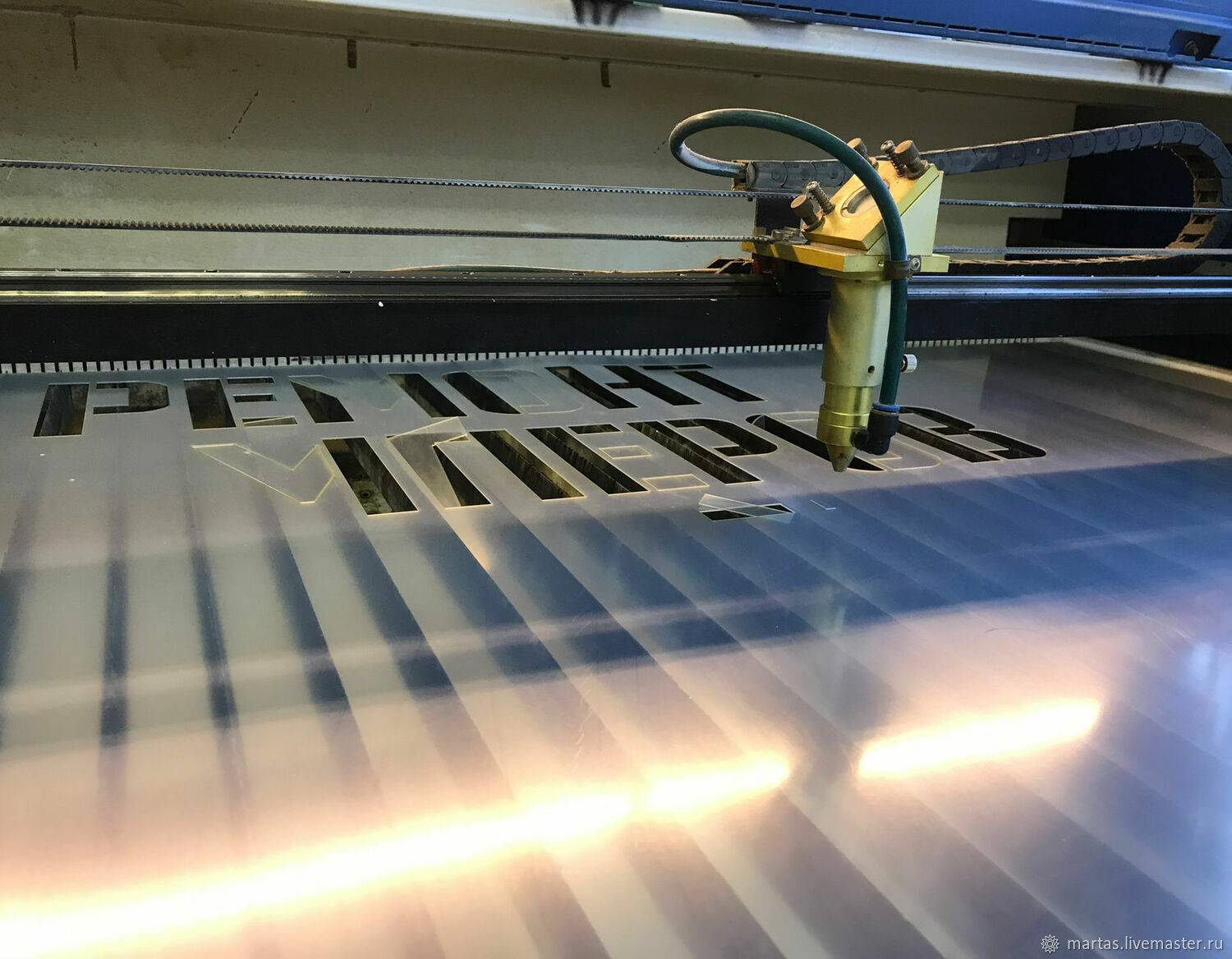

Скорость подачи зависит от толщины материала — чем он толще, тем медленнее подача и наоборот. На качество кромки влияет выверенность скорости подачи. При слишком медленной скорости срез будет тусклым, при чересчур высокой кромка будет иметь выемки и эффект полосатости. Большое значение имеет точная фокусировка лазера — она должна строго соответствовать средней линии толщины листа. Органическое стекло после обработки имеет прозрачные грани с острыми углами.

Весь процесс раскроя плексигласа происходит под управлением компьютерной программы, руководящей передвижением лазерного блока. При желании можно запрограммировать декоративную отделку поверхности органического стекла, нанесение гравировки, придание ему матовости. Лист материала укладывается на рабочую поверхность, при необходимости фиксируется, хотя особой надобности в этом нет, так как он не подвергается механическому воздействию.

В компьютерную программу вносятся необходимые изменения и задачи: количество элементов, их форма и размеры.

После выполнения необходимого алгоритма лазер приводят в действие. Многие умельцы самостоятельно изготавливают лазерные станки для работы в домашних условиях.

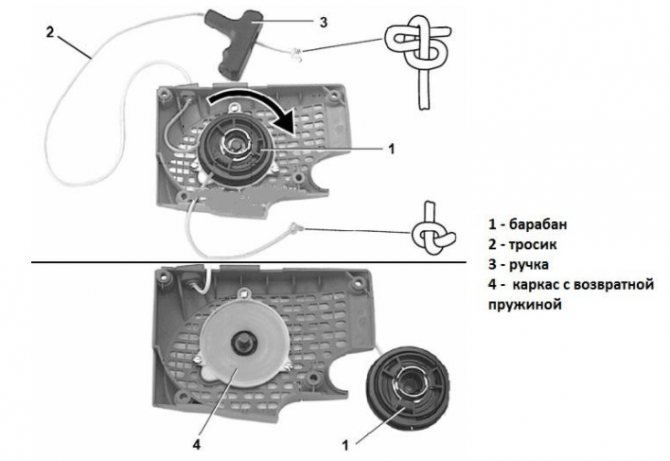

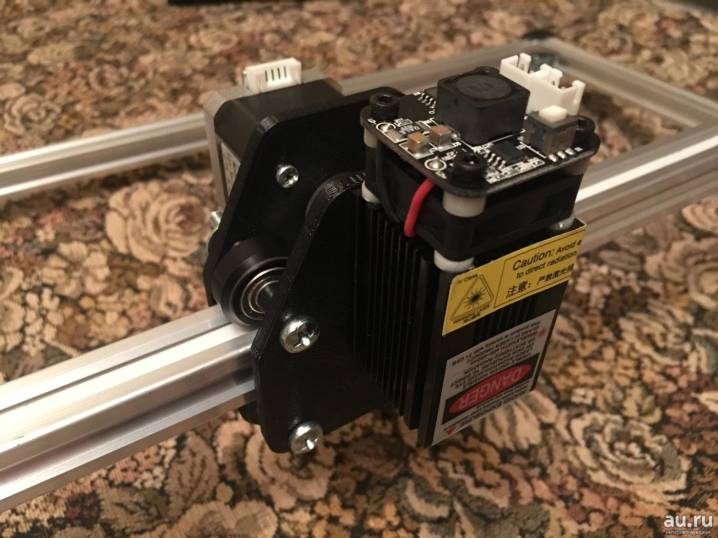

Чтобы собрать лазерный станок своими руками, понадобится набор комплектующих, позволяющих получить качественный инструмент:

- лазерная пушка — для преобразования луча;

- каретка, чьё плавное движение обеспечит необходимые результаты;

- многие изготавливают направляющие из подручных средств, но в любом случае они должны охватывать рабочую поверхность;

- двигатели, реле, зубчатые ремни, подшипники;

- программное обеспечение, с помощью которого возможен ввод требуемых данных, рисунков или узоров;

- электронный блок питания, отвечающий за выполнение команд;

- во время работы неизбежно появление вредных продуктов сгорания, чей отток необходимо обеспечить, для этого должна быть налажена система вентиляции.

Первым этапом является подготовка и сбор необходимых компонентов, в том числе под рукой должны иметься необходимые чертежи. Их можно сделать самостоятельно или воспользоваться услугами интернета, где есть масса полезной информации и готовых чертежей. Для домашнего использования зачастую выбирают микросхему Arduino.

Каретки, как и многие другие узлы, можно напечатать на 3D-принтере. Профили используются алюминиевые, так как они лёгкие и не будут утяжелять конструкцию. При сборке рамы лучше не затягивать крепёж намертво, правильнее всего будет сделать это после завершения всех этапов работы.

После сборки всех узлов каретки проверяется плавность её хода. Затем ослабляются уголки на раме для снятия напряжения, появившегося от возможных перекосов, и вновь затягиваются. Снова проверяется плавность хода и отсутствие люфта.

Следующим этапом работы является электронная часть. Хорошо зарекомендовал себя синий лазер с длиной волны 445нМ и мощностью 2 Вт в комплекте с драйвером. Пропаиваются все проводные соединения и упаковываются в термоусадку. Установка концевых выключателей обеспечивает комфортную работу.

Корпус для лазерного станка можно сделать из ДСП, фанеры и так далее. Если нет возможности сделать его самому, можно заказать на мебельной фабрике.

Процесс обработки и сферы применения

В начале работы профиль для резки соотносится с графическим макетом, за счет чего достигается максимальная точность в работе. Физическое фрезерование поверхности начинается только после полной сверки, когда есть уверенность в точности и качестве результата. При необходимости глубокой обработки толстого стекла станку придется несколько раз проходиться по поверхности. Работа делается в несколько этапов, чтобы не повредить материал и не допустить образования сколов, трещин и иных повреждений. Фрезерование оргстекла не оставляет нагара и достигает практически абсолютной точности.

В рекламной сфере оргстекло наиболее часто применяется: Для оформления выставочных, презентационных и торговых помещений; Для изготовления рекламы различных форматов: как внутренней, так и наружной; Для создания витрин, стендов, стеллажей; В дизайне помещений: и экстерьера, и интерьера.

Современное оборудование позволяет заказывать даже единичные экземпляры чего-либо из оргстекла, благодаря чему ограничений для полета фантазии практически нет. Заказ фрезерования крупной партии, естественно, повлияет на снижение цены обработки каждой детали.

Как избежать ошибок при работе с лазером

Для нанесения рисунка на акрил используют программу Corel Draw

Для нанесения рисунка на акрил используют программу Corel Draw

Работа лазера принципиально отличается от работы механических установок. Главная особенность технологии лазерной резки акрила – то, что лазер не режет пластик в прямом смысле слова. Там, где луч соприкасается с поверхностью материала, часть пластика просто испаряется. Именно поэтому нельзя располагать детали при раскрое и шлифовке оргстекла слишком близко друг к другу – можно повредить соседнюю.

Раскрой акрилового стекла лазером более точен и экономичен в сравнении с резкой фрезером или циркулярной пилой. Все лазерные станки (их называют плоттерами) управляются компьютером.

Для создания даже самого сложного изделия достаточно внести в программу макет в векторном формате (создается в программе Corel Draw) и задать необходимые параметры – температуру или толщину светового луча (а некоторые модели станков сами выбирают нужные настройки). Дальше автоматика справится сама, оптимально распределив элементы на одном или сразу нескольких листах оргстекла общей толщиной до 25 мм.

Некоторые неровности возможны и при использовании станка в обычном режиме, который используется при обработке некоторых видов оргстекла, в том числе зеркального и цветного. Его особенностью является подача в зону обработки сжатого воздуха. В этом режиме торцы изделия выглядят не полированными, а матовыми. Для получения идеально гладкого, зеркального среза применяется полировочный режим. Здесь уже не используется воздух, резка занимает в два раза больше времени, а стоимость возрастает.

Как разрезать фигурно оргстекло

В ряде случаев может потребоваться выполнение фигурной резки. Это делается следующими способами:

- Штангенциркулем. Оргстекло прорезается с помощью острых губок для разметки.

- Нихромовой нитью. Из картона делают шаблон, который приклеивается к заготовке. Проволоку для удобства можно закрепить в простой лобзик вместо полотна. Затем нужно аккуратно вырезать деталь из плексигласа по шаблону.

- Стеклорезом (резаком) можно вырезать круг. Присоска крепится в центре предполагаемого круга, затем к ней крепится рейка или линейка. На рейку саморезами жестко крепится стеклорез. Поворачивая режущий инструмент вокруг присоски, прорезают канавку в оргстекле. Лишние части отламывают.

Последовательность операций по резке оргстекла

Любая обработка материалов на станках с ЧПУ начинается с создания макета. Альтернатива — использование готовых шаблонов, но стандартные решения не позволяют справиться со всеми задачами. После создания макета заказ выполняют в несколько этапов:

- Адаптация созданного файла.

- Загрузка файла в систему станка оператором.

- Фиксация заготовки на столе станка.

- Раскрой деталей.

- Проверка качества обработки.

Готовые макеты, созданные сотрудниками компании Альфасам по эскизам клиентов, сохраняются и могут быть использованы для выполнения последующих заказов. При необходимости возможна их корректировка, что позволит сэкономить время и средства.

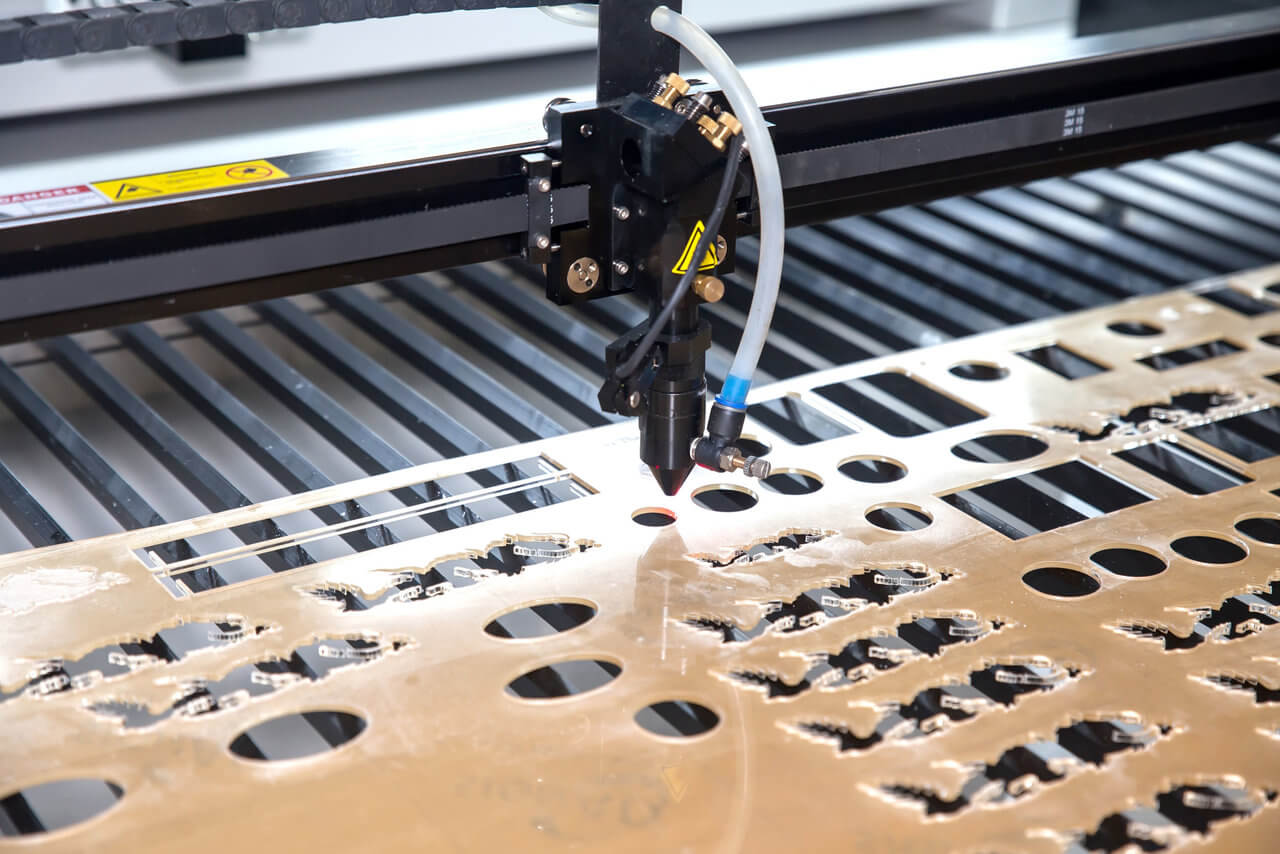

Лазерная резка оргстекла – описание процесса

Принцип обработки полимеров лазером заключается в воздействии на материал пучка когерентного излучения, сфокусированного оптической системой. Глубина проникновения луча в оргстекло регулируется мощностью лазера и степенью его фокусировки. Компьютерное управление позволяет создавать сложные узоры за короткое время при минимальном участии оператора

Высокая температура, передаваемая материалу, вызывает его практически мгновенное испарение, а тонкий лазерный луч сводит к минимуму потери в виде пара. Продукты испарения удаляются из зоны резки сжатым воздухом или инертным газом.

Быстро образованные обрезанные края оргстекла имеют эстетичную форму и не требуют дополнительной обработки.

Технология

Управляющая компьютерная система может изменять мощность луча и глубину его фокусировки. Это необходимо для работы с материалом различной толщины и физико-химических свойств. Помимо обрезки возможна также внешняя обработка поверхности, производимая с целью создания декоративного матового слоя.

Перед резкой лист или фрагмент оргстекла располагается неподвижно в фиксирующем устройстве. В программу вносится задание для работы, содержащее форму, размеры и количество необходимых деталей. Оптимальное расположение вырезаемых фигур определяется автоматически, после чего лазер приводится в работу.

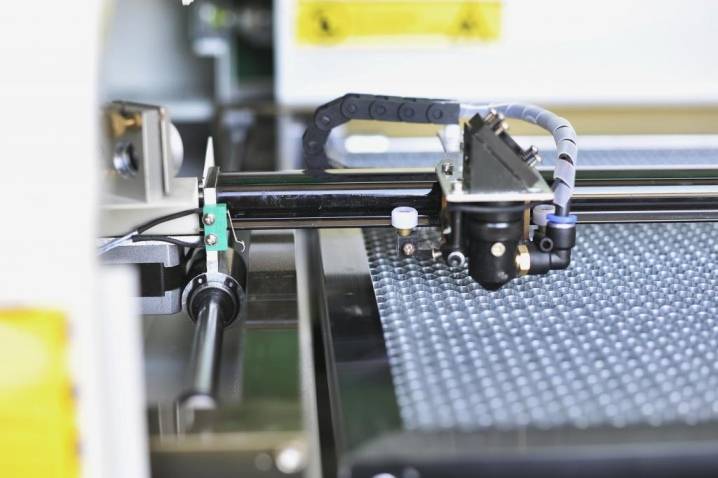

Оборудование для резки

Технология включает в себя использование комплекса механизмов для управления резкой. Все процессы объединены в одном устройстве – лазерном станке. Современные агрегаты обладают высокой степенью автоматизации и позволяют сделать массовой ранее штучную работу.

Лазерный станок

Принципиальная конструкция устройств для резки с программируемым перемещением лазера включает такие компоненты:

- станина, на которой размещены основные узлы;

- фиксирующая подложка, служащая для закрепления подлежащего обрезке материала;

- управляющая штанга (элемент механической подсистемы), на одном конце которой установлен лазер (оптическая подсистема). Перемещение для резки плоских фигур требует двух степеней свободы во время работы (перемещение в одной плоскости). Обработка объемных предметов добавляет к возможностям лазера движение вдоль луча;

- система электромеханических приводов и компьютер с управляющим ПО.

Технические характеристики

Многообразие существующих производителей и появление новых привели к возникновению обширной гаммы устройств для резки полимеров. Диапазон основных параметров лазерных станков, предназначенных для масштабного применения, следующий:

- диаметр линзы лазера – 12-25 мм;

- тип излучателя – работающий на углекислом газе;

- материал линзы – селенид цинка или арсенид галлия;

- потребляемая мощность — до 2 кВт;

- мощность луча – 80-120 Вт. С увеличением мощности излучения повышается максимально возможная толщина обрабатываемого материала;

- наработка на отказ – от 2000 до 10000 часов;

Как резать оргстекло лазером

Общая технология резки заключается в программируемой передаче задания и резке лазером требуемых фигур. Не все применяющиеся в промышленности станки являются современными, поэтому требуют тщательной настройки.

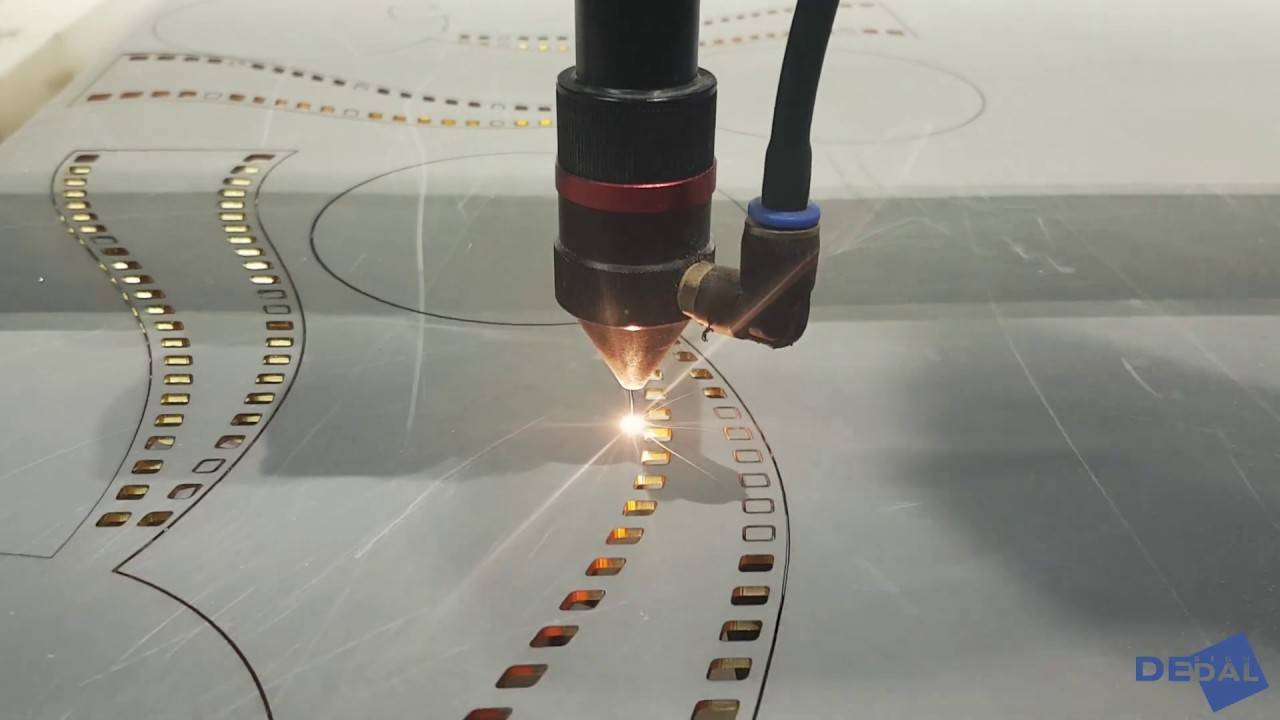

Процесс резки оргстекла лазером на станке

Качество полученного среза зависит от следующих факторов:

Скорость разреза. С повышением толщины оргстекла скорость должна снижаться

Более высокая масса материала, испаряющаяся при резке, напрямую зависит от времени воздействия лазера.

Скорость обработки является важной переменной для получения наиболее ровного и эстетичного края. Высокая скорость приводит к появлению полосатого разреза и выемок, а медленная обработка может дать чрезмерно тусклый срез и оплавленные края;. Фокусировка лазера

Фокусировка лазера

Для оптимального, наиболее качественного разреза следует поддерживать фокусировку на середине толщины материала. Это достигается не только правильной настройкой оптической системы, но и сохранением расстояния от излучателя до поверхности; В более старых моделях лазер расположен неподвижно, а перемещается лишь фрагмент оргстекла. В таких устройствах необходимым является сохранение скорости движения материала и подачи газа для вывода испаренных продуктов.

Преимущество

Среди неоспоримых достоинств использования лазерного станка являются:

- высокая производительность, которая значительно выше, чем при механической резке;

- повышение безотходности производства. Увеличение отношения массы полученных деталей к количеству отходов снижает себестоимость продукции;

- возможность вырезать сложные фигуры, недоступные для дисковой пилы или фрезы, а также получение более аккуратного среза;

- низкие затраты человеческого труда, которыми обладают более современные агрегаты. Полученная однажды деталь может быть воспроизведена в любое время;

- отличная прецизионность параметров вырезанных фигур. Их размеры в точности повторяют заданные настройки, что позволяет использовать полученные формы как эталоны в других сферах деятельности.

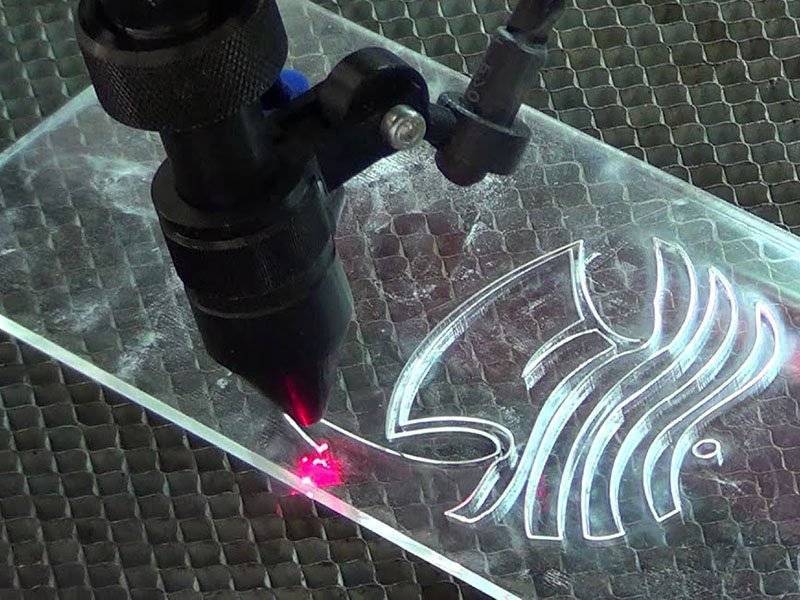

Рисунок на оргстекле

Еще одним достоинством лазерных устройств является выполнение гравировки. Суть метода заключается в поверхностной фокусировке луча, вследствие чего происходит не резка материала, а его поверхностное оплавление. Важную роль играет возможность динамически уменьшать мощность лазера, снижающая степень температурного воздействия на материал. Также рисунок на оргстекле можно выполнить при помощи гравировки на специальном станке.

Специфические свойства оргстекла заключаются в оплавлении и вспенивании полиметилметакрилата на микроуровне под влиянием лазерного излучения. Образованные пузырьки на месте среза воспринимаются глазом как матовая поверхность.

Полученная текстура позволяет гравировать видимые рисунки и создавать рельефные изображения, выжигая на полимере новые плоскости с заданными углами наклона и глубиной.

Резка нихромовой спиралью

При использовании нихромовой спирали необходимо помнить, что температура плавления акрилового стекла около 160 °C . Нихромовая спираль нагревается до 1 000 °C . Поэтому для регулирования температуры надо иметь реостат или набор сопротивлений.

Советы:

помните акриловое стекло горит. При обработке при помощи нихромовой спирали надо давать припуск 0,2-0,5 мм и дальше доводить детали до необходимых размеров вручную;

акриловое стекло отлично шлифуется всеми номерами шлифовальных шкурок.

Существуют два варианта использования нихромовой спирали:

горизонтальный прямой рез;

вертикальный криволинейный рез.

Прямолинейная резка органического стекла нихромовой спиралью

Прямолинейная резка органического стекла нихромовой спиралью

Для этих целей подойдёт любой понижающий трансформатор постоянного или переменного тока.

Приспособление криволинейной резки акрила

Даже сварочный аппарат на минимальных токах даст необходимую температуру нагрева. Главное приноровиться к скорости проникновения спирали в акрил. Прибор для выжигания по дереву также подойдёт для этих целей.

Видео: Резка оргстекла нагретой спиралью

Резка оргстекла в домашних условиях

Резка оргстекла в домашних условиях не представляет сложности, так как это податливый и легкий в работе материал. Несмотря на внешнее сходство с обычным стеклом, эксплуатационные характеристики у органического стекла другие, и оно обрабатывается различными методами: точением, строганием, пилением и пр. Резать плексиглас допустимо при помощи большого количества приспособлений.

Обработка оргстекла осуществляется с помощью следующих инструментов:

- нихромовая нить;

- дисковая пила;

- резак;

- ножовка.

Нихромовой нитью

Резка методом плавления производится при помощи нихромовой проволоки. Через понижающий трансформатор на проволоку подается напряжение до 24 В, в результате чего происходит ее сильный нагрев. Нитью нихромовой делают криволинейные и фигурные резы, имеющие хорошее качество поверхности и не требующие дальнейшей шлифовки.

Домашние умельцы используют для вырезания плавлением отвертку с прямым шлицем. Электрическим паяльником нагревают металлическую часть отвертки, при этом торец прижимают к поверхности оргстекла. Затем, удерживая инструмент за край ручки, разогретым лезвием отвертки проводят линию реза. Для проведения прямых линий удобнее воспользоваться металлической линейкой или гладкой стороной ножовки. Оргстекло легко ломается по прочерченной полосе. Подробнее на видео:

Циркулярной пилой или фрезом по металлу

Циркулярная пила или фреза тоже являются хорошим вариантом для работы с органическим стеклом. При этом фреза по металлу для резки оргстекла должна быть не толще 1 мм. Следует учитывать, что во время резки пила или фреза сильно разогревает обрабатываемый материал, вследствие чего он плавится и вспенивается в месте распила. Чтобы не испортить заготовку, нужно обеспечить охлаждение. Для этого используют воду, налитую в бутылку. Сосуд фиксируется каким-либо образом около режущего инструмента, а вода подается в рабочую зону с помощью тонкого шланга.

Резаком

Плексиглас небольшой толщины отлично режется с помощью строительного резака. Для этой цели подойдет самодельный инструмент, изготовленный из ножовочного полотна, и даже канцелярский нож.

Резаком можно сделать только прямой разрез. Для этого линейку (лучше металлическую) прижимают к листу материала по линии предполагаемого реза, затем несколько раз с нажимом проводят режущим инструментом по поверхности оргстекла вдоль линейки. Когда разрез достигнет середины слоя плексигласа, его можно легко переломить. Место разлома будет неровным и шероховатым, поэтому потребуется дополнительная шлифовка.

Ножовкой по металлу

Проще всего резка оргстекла своими руками производится ножовкой по металлу. Линии разреза необходимо предварительно прочертить карандашом или фломастером. В процессе работы ножовку нужно держать ровно, стараясь не наклонять ее в сторону. Заготовку желательно жестко зафиксировать. Поверхность распила не будет ровной. Все неровности и заусенцы снимаются напильником и наждачной бумагой.