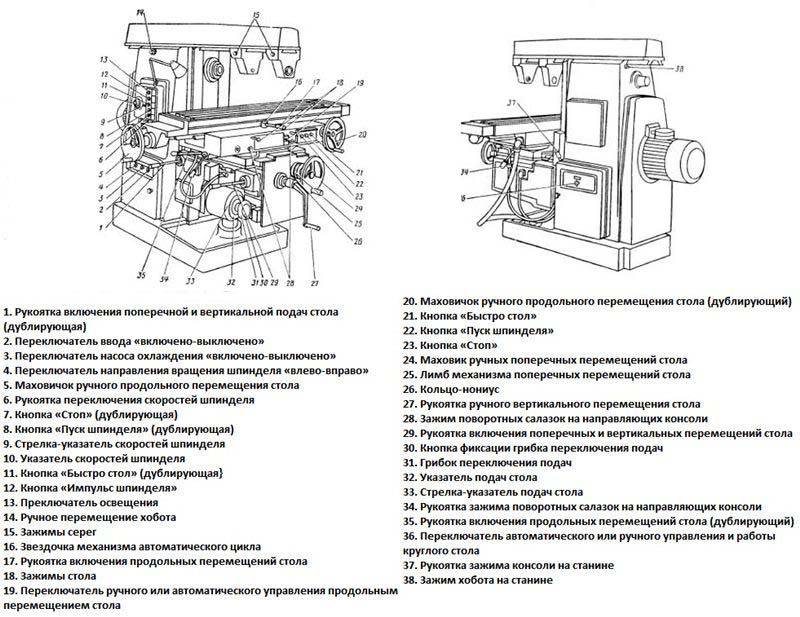

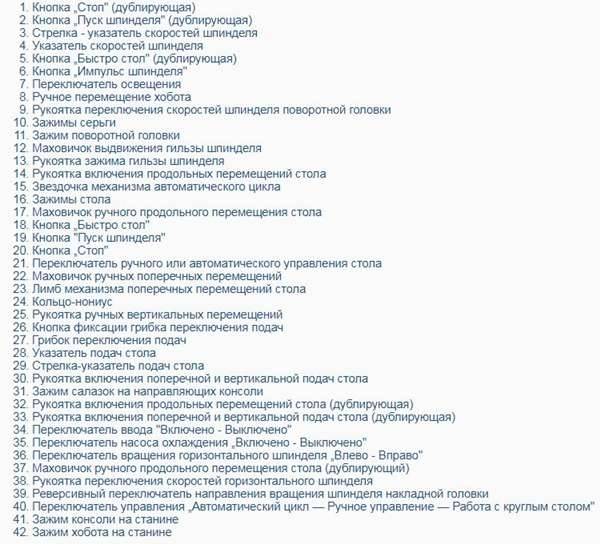

Перечень органов управления

Станок 6Р82Ш может работать в ручном и автоматическом режимах. В последнем случае дополнительно может быть осуществлено перемещение фрез по замкнутому прямоугольнику, замедление подачи инструмента или заготовки, включение привода подачи смазки и смазочно-охлаждающей жидкости.

В состав органов управления входят:

- Рукоятки для переключения режимов действия механизма подач и коробки скоростей,

- Кнопки включения и выключения узлов,

- Маховички ручного перемещения стола,

- Панель управления режимами вращения шпинделей,

- Рукоятки перемещения подвижной панели,

- Панель управления движением подвижных салазок,

- Кнопки аварийного отключения станка.

Принцип управления работой фрезерного станка марки 6Р82Ш основан на комбинированном использовании показаний цифровых индикаторов (положения стола, шпинделей) и ручного управления основными узлами при помощи градуированных маховичков. Рукоятки предусмотрены на обеих боковых поверхностях стойки. Схема станка допускает его модернизацию с установкой системы автоматизированного управления.

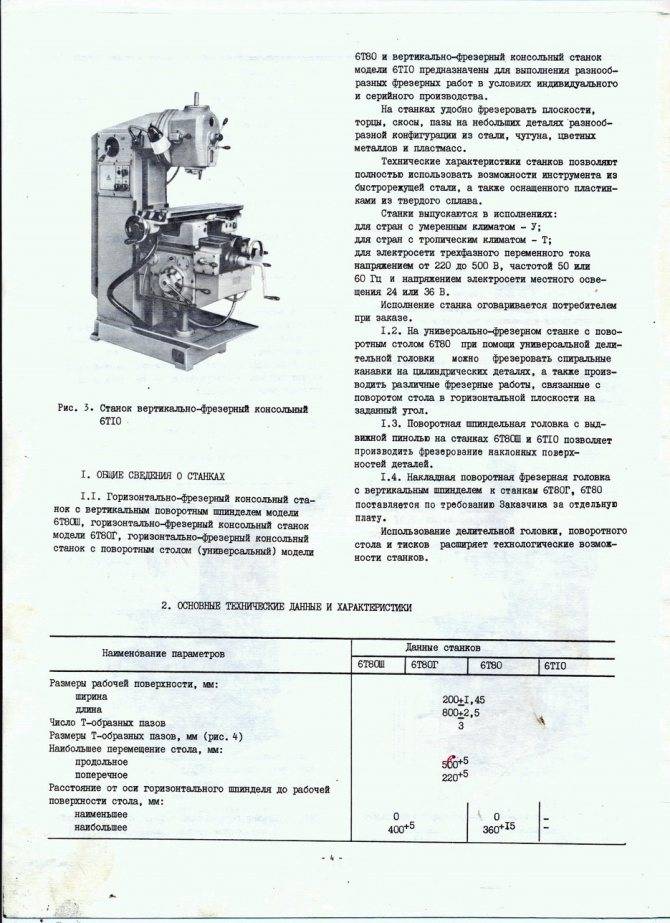

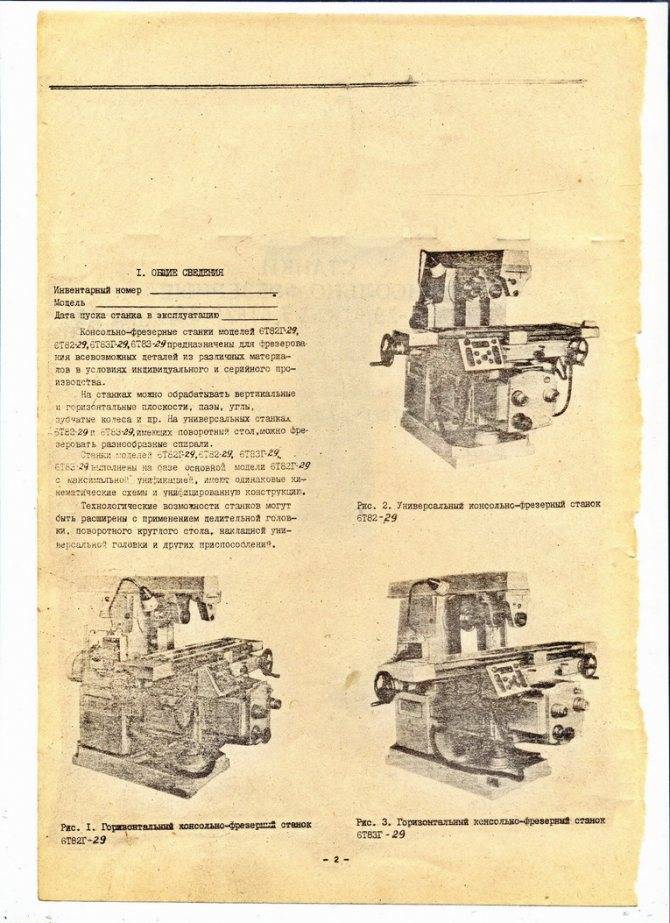

Общие сведения о станке «6р82»

Горизонтально-фрезерный, консольно- широкоуниверсальный станок модели «6Р82» не единственный в своей серии, и имеет модифицированные и измененные модели «6Р82г», «6Р82ш», «6М82», «6Т82», «6Т82г», имеющие не только различные технические характеристики, но и сферы применения.

Станки моделей «6Р82г», «6Р82ш» и «6Р82» используются для фрезерования различных деталей и запчастей. Их технические характеристики позволяют фрезеровать детали из следующих металлов:

- сталь;

- чугун;

- цветной металл.

Широкоуниверсальный консольно- горизонтально-фрезерный станок модели «6Р82», а также его модифицированные версии, способен универсально производить фрезеровку дисковыми, угловыми и цилиндрическими фрезами, как в условиях частного индивидуального производства, так и в условиях серийного промышленного производства.

Процесс работы на горизонтально-фрезерном станке

Назначение и сферу применения фрезерного станка данного типа можно изменять, используя встроенную возможность настройки фрезерного станка.

Пользователь может выставлять как полуавтоматический, так и автоматический цикл работы устройства, чтобы подготовить его для более продуктивного и удобного выполнения работ операционного характера, что особенно важно для поточного и автоматического выполнения работы в крупносерийном производстве. к меню

к меню

Технологические особенности

Характеристики горизонтально-фрезерного станочного устройства модели «6Р82» позволяют ему работать с вертикальными и горизонтальными плоскостями, а также обрабатывать:

- пазы;

- углы;

- различные рамки;

- зубчатые колеса и т.п.

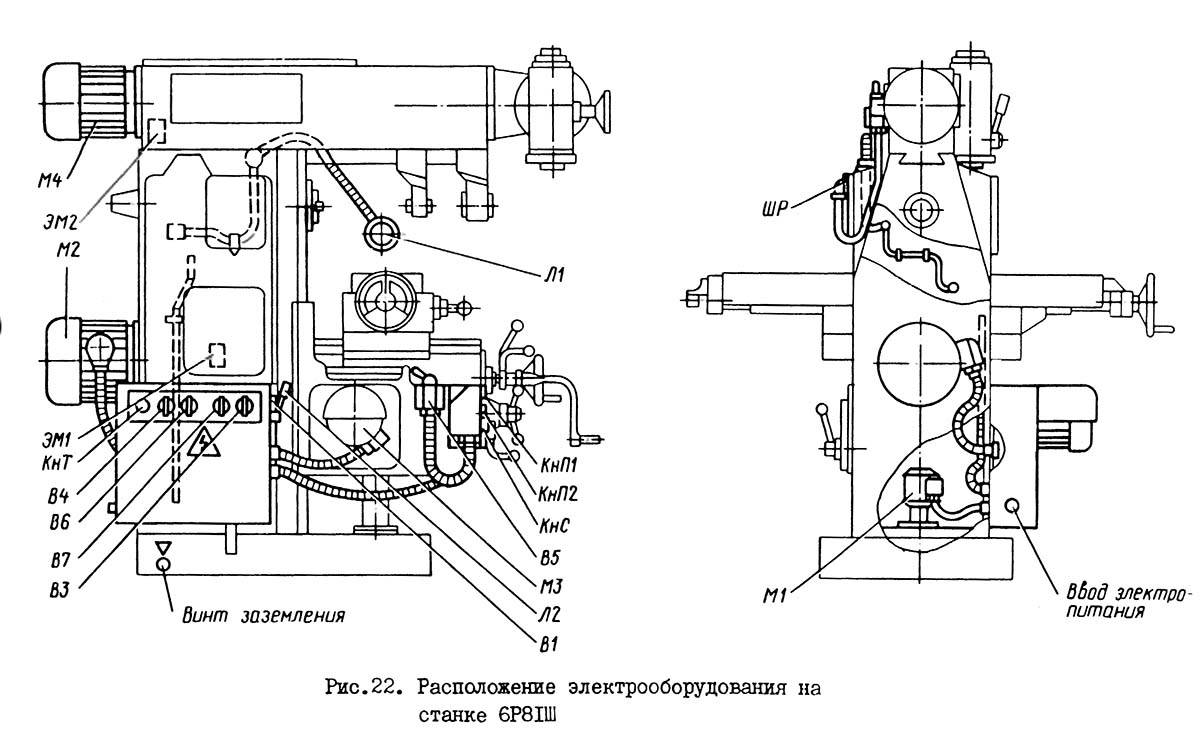

Шкаф доступа к электрическому оборудованию станка

Устройство при необходимости можно модифицировать для выполнения более узконаправленной работы путем присоединения дополнительных механизмов. Стандартный комплект дополнительного оборудования включает:

- делительную головку (в том числе универсальную);

- поворотный круглый стол;

- дополнительные накладки для делительной головки.

Консольно- горизонтально-фрезерный станок 6Р82ш универсально подходит для огромного количества целей своего спектра применения. В случаях крупносерийного производства, устройство может быть настроено на использование его для выполнения операционных работ. Поэтому агрегат по определению не имеет конкретное назначение, и может универсально использоваться для различных фрезеровочных работ.

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

За счет того, что станки данной серии автоматизированы и имеют возможность настраиваться под определенные цели (путем изменения циклов), их использование положительно влияет на общую производительность и исключает острую необходимость привлечения специалистов высокой квалификации для управления инструментом.

Заводская маркировка станка

Кроме того, благодаря возможности менять циклы работы, для устройств данной серии можно с легкостью организовать единое многостаночное обслуживание. к меню

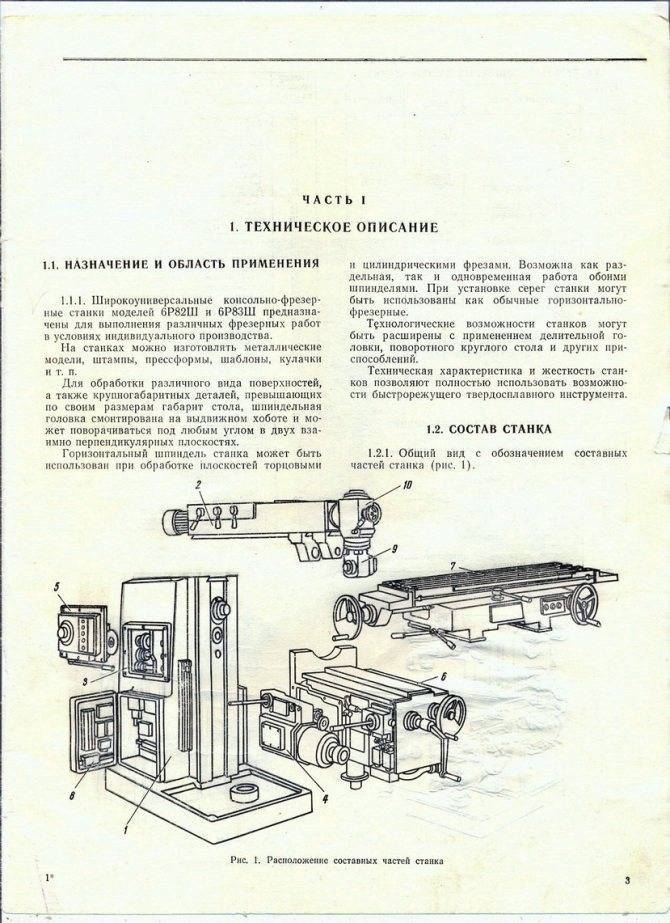

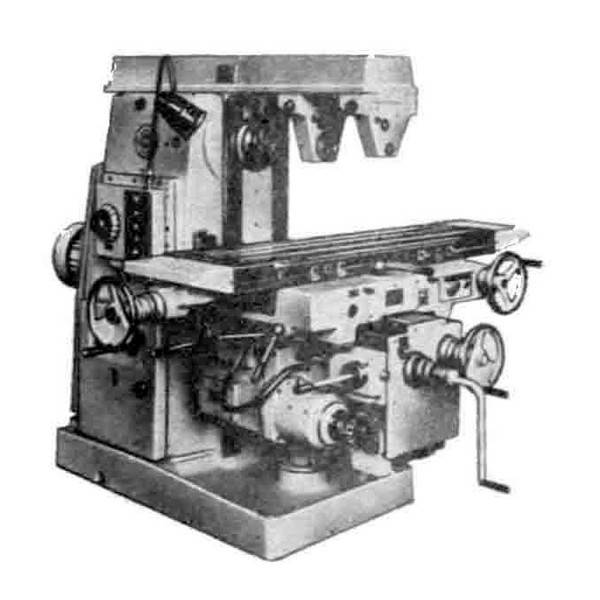

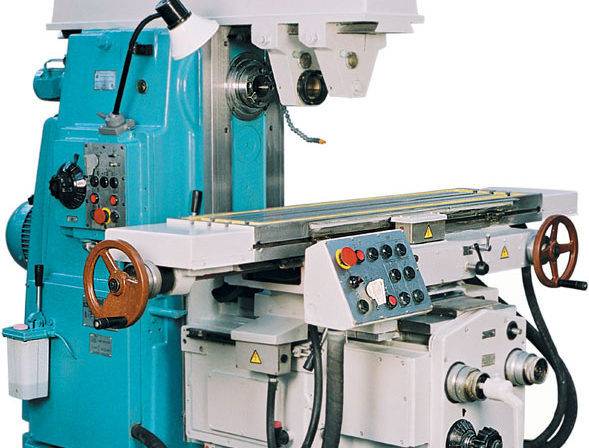

§ 2. ШИРОКОУНИВЕРСАЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК МОДЕЛИ 6Р82Ш

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>> На широкоуниверсальном фрезерном станке модели 6Р82Ш выполняют различные сложные работы: изготовление металлических моделей, штампов, пресс-форм, шаблонов, кулачков и т. д. Станок имеет горизонтальный шпиндель, который может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами. На хоботе смонтирована поворотная головка и на нее может быть установлена накладная головка.

На направляющих хобота станка могут быть установлены опоры для поддержки длинных оправок при работе горизонтальным шпинделем. Кроме обычных принадлежностей, необходимых для повседневного ухода за станком, к станку могут поставляться делительная головка, круглый стол, долбежная головка, которые существенно расширяют возможности станка.

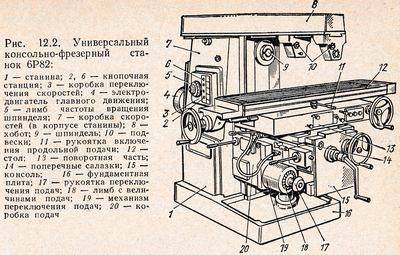

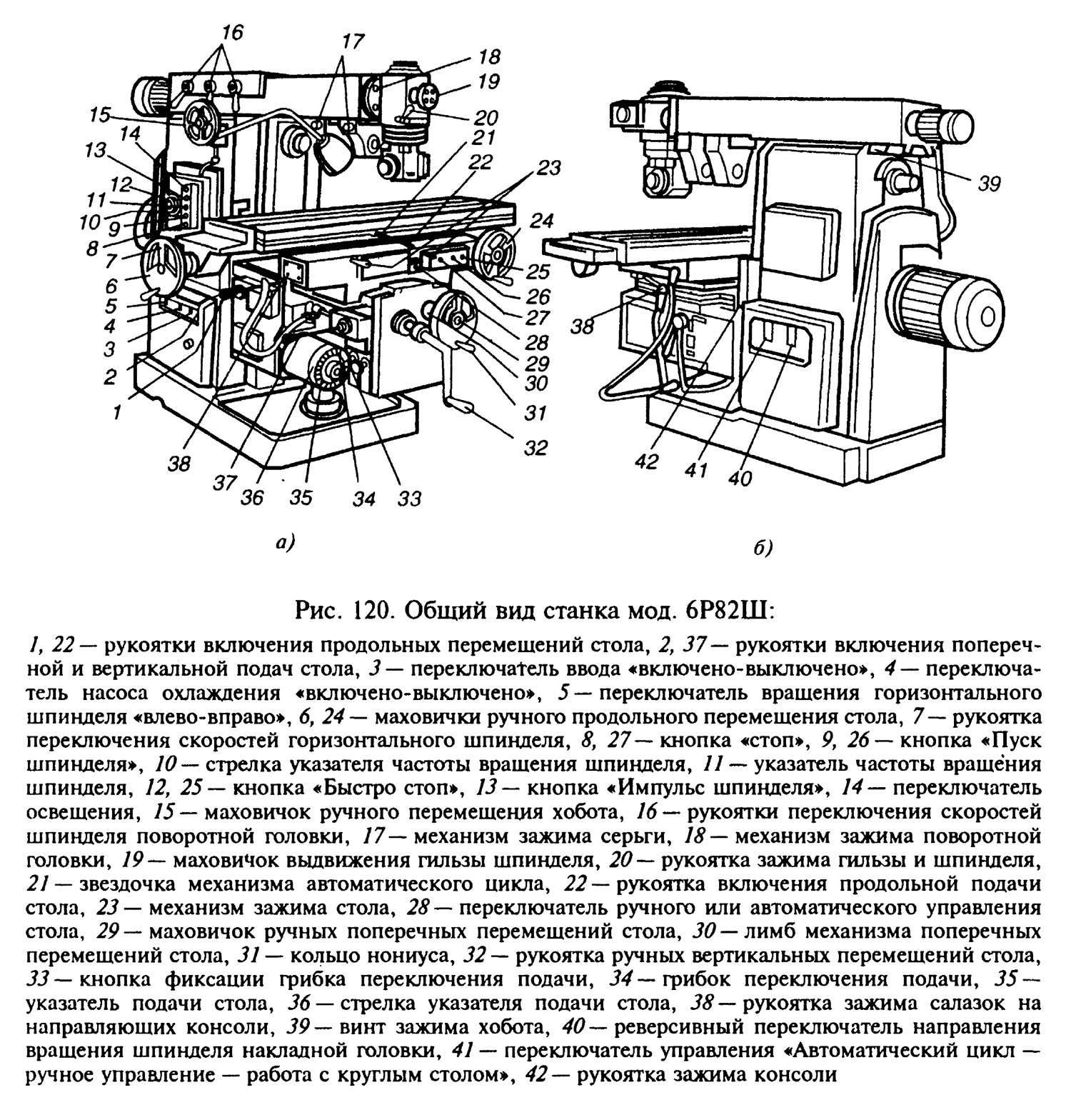

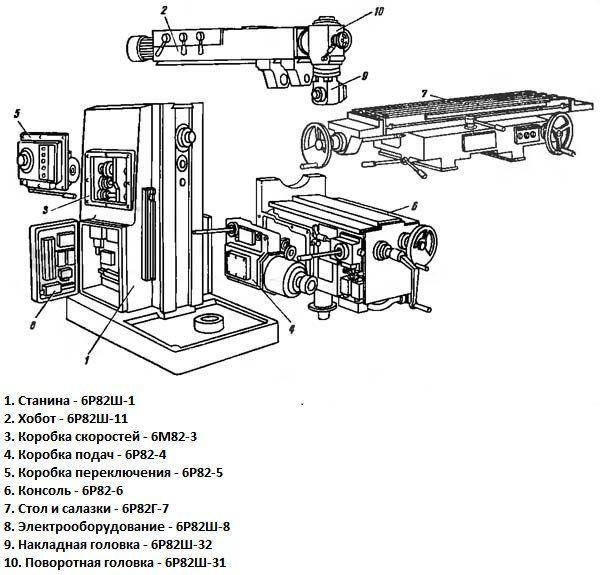

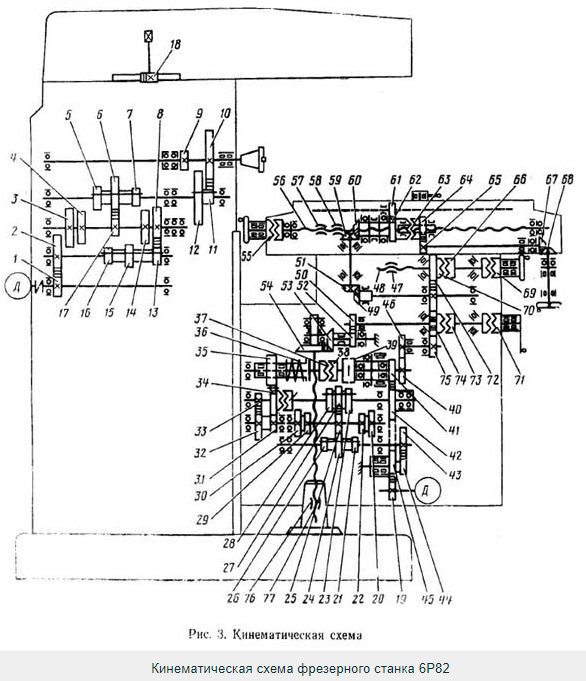

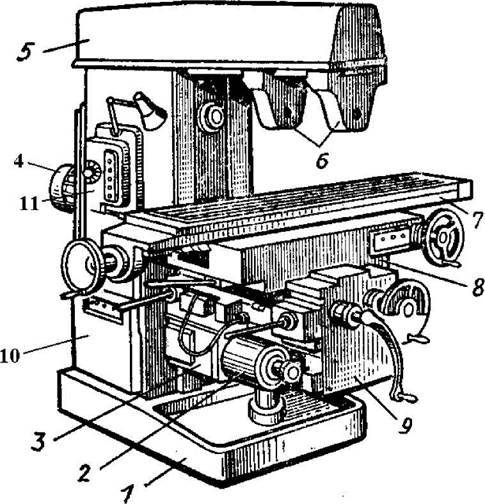

На рис. 53 показаны основные узлы станка модели 6Р82Ш, а на рис. 54 обозначены его органы управления.

Дублирующие органы управления предусмотрены для удобства работы при нахождении рабочего сбоку станка у коробки скоростей.

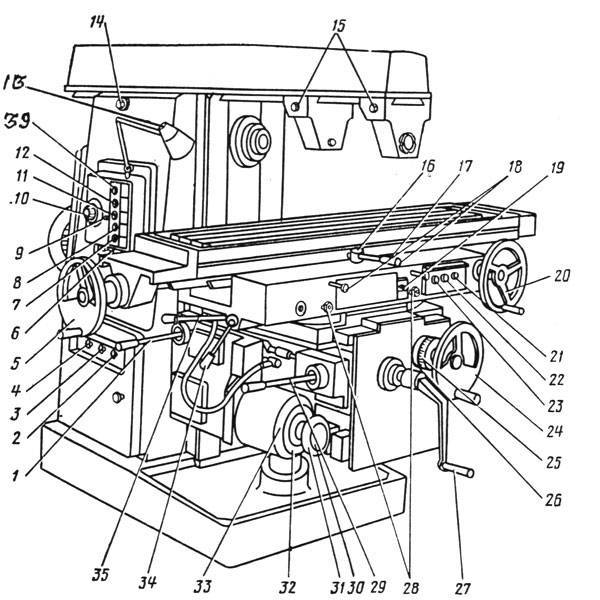

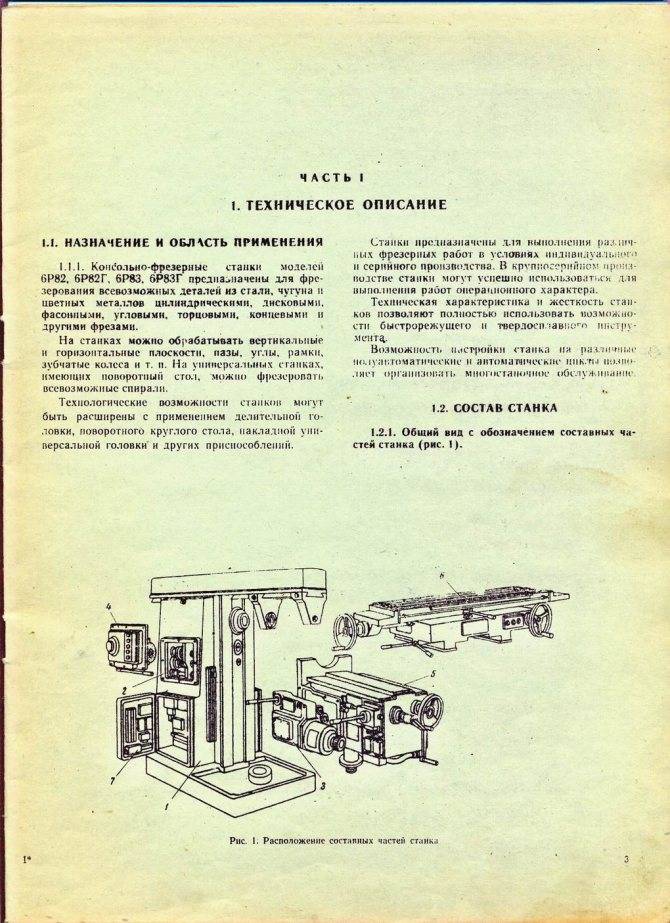

Рис. 53. Основные узлы станка модели 6Р82Ш:

1 — основание, 2 — станина, 3 — электрооборудование, 4 — коробка скоростей, 5 — коробка переключения, 6 — хобот, 7 — поворотная головка, 8 — накладная головка, 9 — стол и салазки, 10 — консоль, 11 — коробка подач

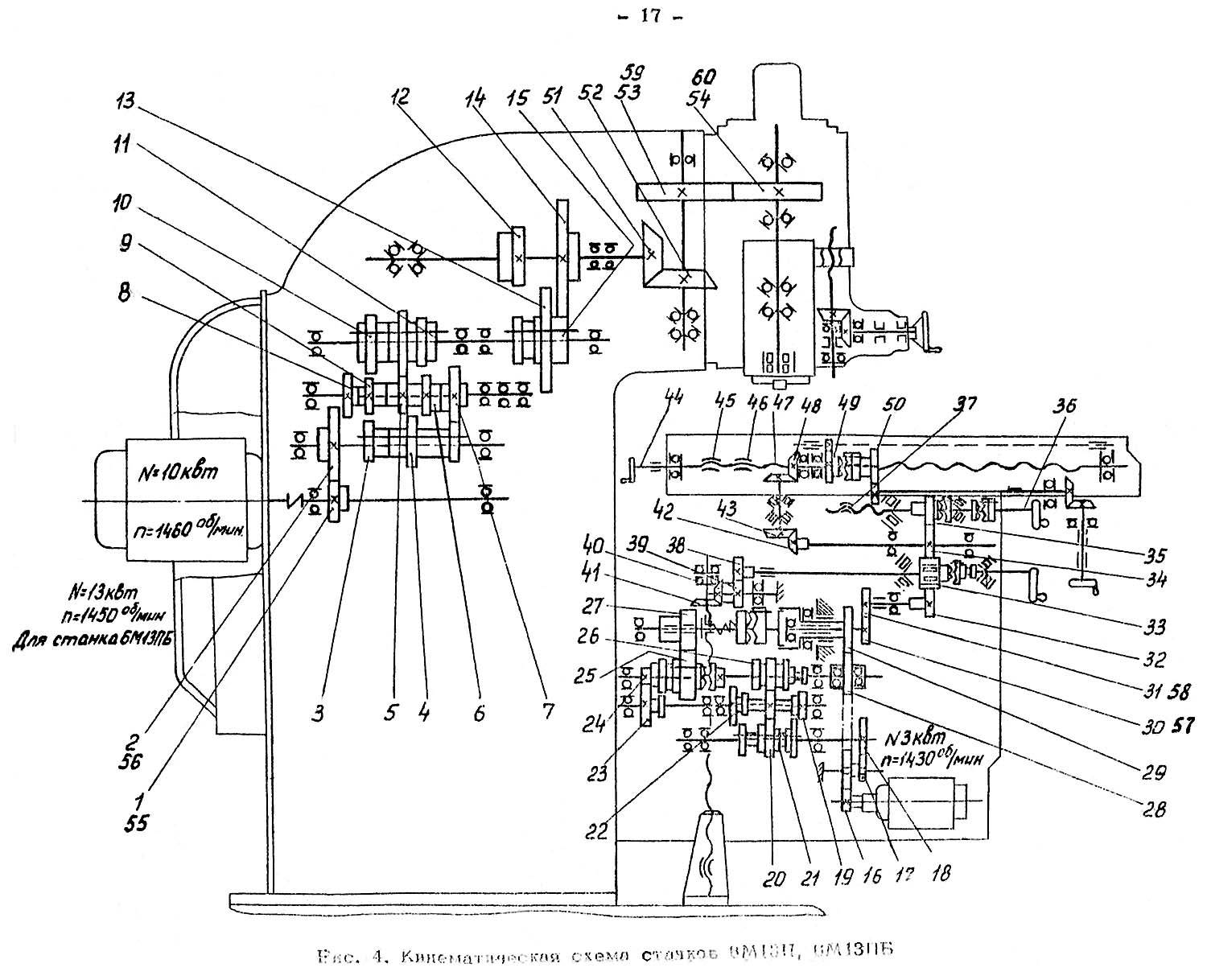

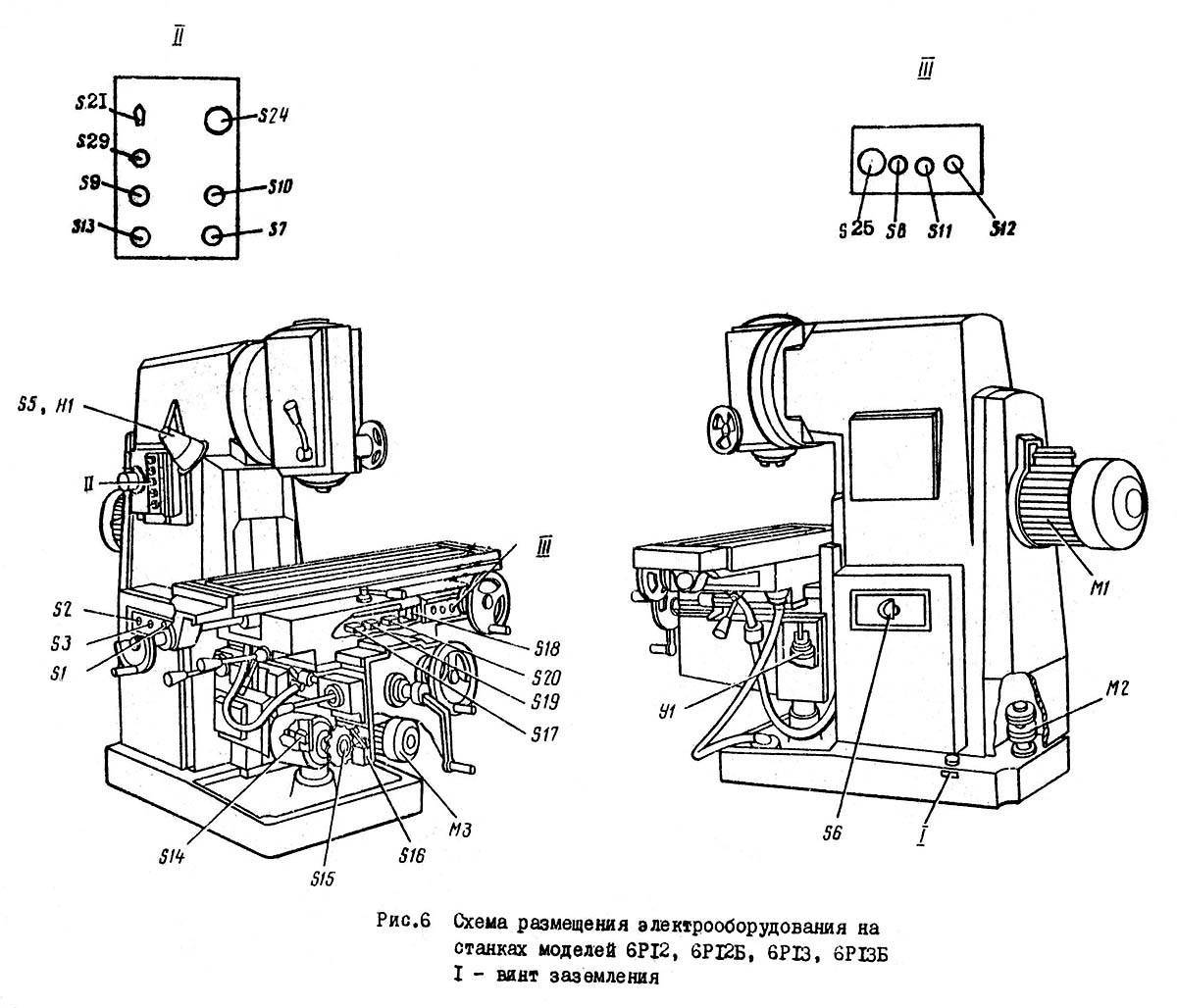

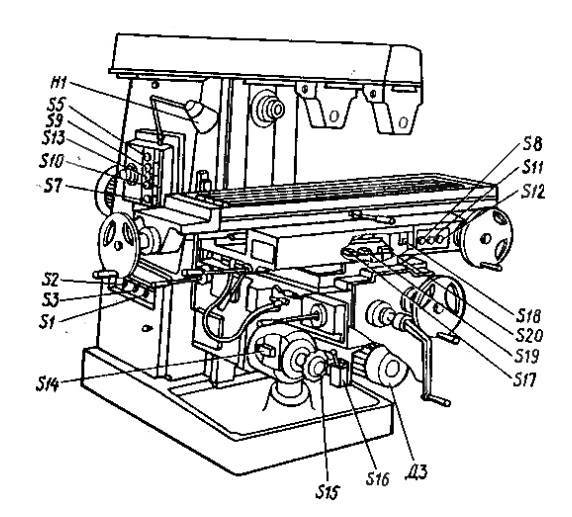

Рис. 54 Органы управления станка модели 6Р82Ш:

1 — кнопка «Стоп» (дублирующая), 2 — кнопка «Писк шпинделя» (дублирующая), 3 — стрелка-указатель частоты вращения, 4— указатель частоты вращения шпинделя, 5 — кнопка «Быстро стоп» (дублирующая), 6 — кнопка «Импульс, шпинделя», 7 — переключатель освещения, 8 — маховичок ручного перемешения хобота, 9 — рукоятки переключения скоростей шпинделя поворотной головки, 10 — механизм зажима (серьги, опоры), 11 — механизм зажима поворотной головки, 12 — маховичок выдвижения гильзы шпинделя, 13 — рукоятка зажима гильзы и шпинделя, 14 — звездочка механизма автоматического цикла, 15 — рукоятка включения продольных перемещений стола, 16 — механизм зажима стола, 17 — маховичок ручного продольного перемещения стола, 18 — кнопка «Быстро стоп», 19 — кнопка «Пуск шпинделя», 20 — кнопка «Стоп», 21 — переключатель ручного или автоматического управления стола, 22 — маховичок ручных поперечных перемещений стола, 23 — лимб механизма поперечных перемещений стола, 24 — кольцо-нониус, 25 — рукоятка ручных вертикальных перемещений стола, 26 — кнопка фиксации грибка переключения подач, 27 — грибок переключения подач, 28 — указатель подач стола, 29 — стрелка-указатель подач стола, 30 — рукоятка включения поперечной и вертикальной подач стола, 31 — рукоятка зажима салазок на направляющих консоли, 32 — рукоятка включения продольных перемещений стола (дублирующая), 33 — рукоятка включения поперечной и вертикальной подач стола (дублирующая), 34— переключатель ввода «Включено—выключено», 35 — переключатель насоса охлаждения «Включено—выключено», 36 — переключатель вращения горизонтального шпинделя «Влево-вправо», 37 — маховичок ручного продольного перемещения стола (дублирующий), 38 — рукоятка переключения частоты вращения горизонтального шпинделя, 39 — реверсивный переключатель направления вращения шпинделя накладной головки, 40 — переключатель управления «Автоматический цикл — ручное перемещение — работа с круглым столом», 41— рукоятка зажима консоли на станине, 42 — винт зажима хобота на станине, 43 — крышка

Перейти вверх к навигации

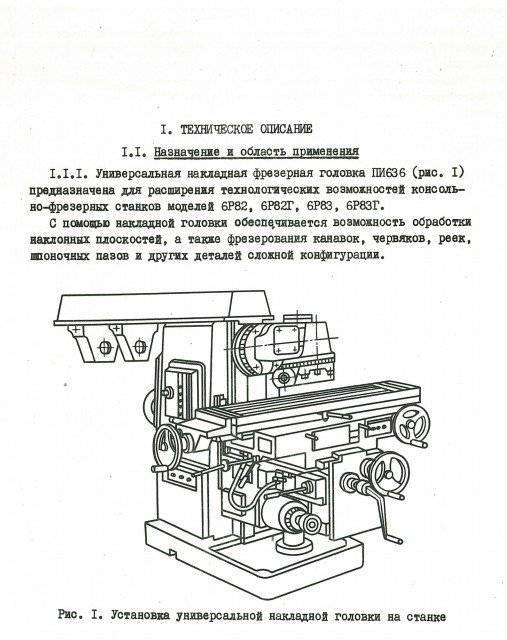

Назначение и область применения

Станок 6Р82 имеет меньшие габариты и требует меньшего рабочего пространства, чем варианты 6Р83. Следует учесть и то, что последние выдают большую мощность двигателя. Если требуется оборудование на масштабное производство, то предпочтение следует отдать 83. Но в тоже время 82 имеет некоторые конструктивные особенности, делающие его востребованным.

Стол станка поворачивается на угол до 45 градусов в обе стороны. При этом плоскость поворачивается около вертикальной оси. Особенности дает работать по металлу в любых условиях и проводить тщательную обработку даже труднодоступных сторон заготовки.

Сфера применения горизонтального станка масштабная. Его используют для работы с заготовками из цветных металлов, стали и чугуна — разницы нет, но необходимо подобрать верно резцы. Фрезерный станок проводит обработку различными по своему типу резцами, в том числе и цилиндрическими дисковыми, угловыми, концевыми, кольцевыми, торцовыми. Удобно то, что можно купить дополнительно детали и выполнять работу по заготовкам самостоятельно, вне серийного производства.

Фрезерный горизонтальны станок наиболее востребован в условиях серийного производства. Дело в том, что на нем можно выставить автоматический или полуавтоматический цикл работы. Это значит, что детали будут автоматически обрабатываться, не требуется вмешательство и контроль человека. Особенности во многом упрощает операционную деятельность, делает ее безопасной и быстрой.

Форма плоскостей, с которыми работают на оборудование, не ограничивается. Используется различные вертикальные и горизонтальные вариации. Без труда можно работать колеса из зубцов, пазы, рамки или углы. Поэтому станок типа 6Р82 и 83 считается одним из лучших вариантов для серийного производства, требующего больших мощностей, но вместе с тем нуждающемся в оборудовании с разноплановыми резцами.

Дополнительный плюс — функционал станка расширяется при помощи круглого стола, докупают делительную или накладную головку, которая расширяет диапазон возможностей.

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет.

Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

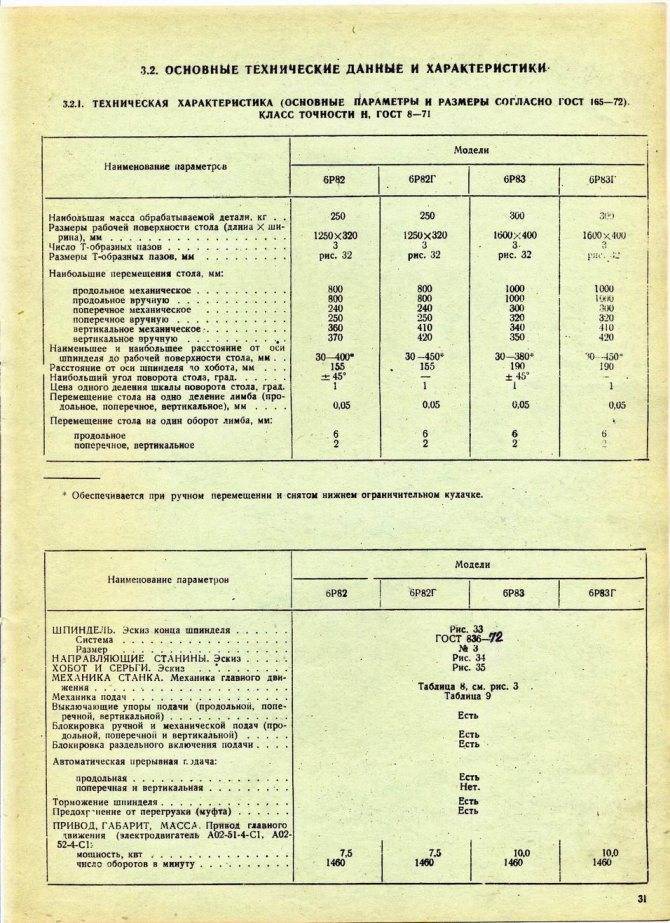

| Наименование параметра | 6Р82 | 6Р82Г | 6Р83 | 6Р83Г |

| Диаметр фрезы, мм | 100 | 100 | 100 | 100 |

| Число зубьев | 8 | 8 | 8 | 8 |

| Ширина фрезерования, мм | 100 | 100 | 150 | 150 |

| Глубина фрезерования, мм | 12 | 12 | 10 | 10 |

| Число оборотов в минуту, об/мин | 50 | 50 | 50 | 50 |

| Продольная подача по лимбу, мм/мин | 125 | 125 | 125 | 125 |

При этих режимах муфта может периодически прощелкивать.

Регулирование зазора между дисками фрикциона производится гайкой 14, которая зафиксирована от самопроизвольного перемещения.

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет.

Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

Осмотр станка

- Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

- Осмотр и проверка состояния механизмов привода главного движения и подач;

- Регулирование зазоров ходовых винтов стола;

- Регулирование подшипников шпинделя;

- Проверка работы механизмов переключения скоростей и подач;

- Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

- Регулирование клиньев стола, салазок, консоли и хобота;

- Осмотр направляющих, зачистка забоин и задиров;

- Подтяжка ослабевших крепежных деталей;

- Проверка исправности действия ограничительных кулачков;

- Проверка состояния и мелкий ремонт систем охлаждения и смазки;

- Проверка состояния и ремонт оградительных устройств;

- Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка

- Частичная разборка узлов;

- Промывка всех узлов;

- Регулирование или замена подшипников качения;

- Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

- Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

- Пришабривание и зачистка клиньев и планок;

- Зачистка ходовых винтов и замена изношенных гаек;

- Зачистка забоин и задиров направляющих и рабочей поверхности стола;

- Замена изношенных и сломанных крепежных деталей

- Проверка и регулирование механизмов включения скоростей и подач;

- Ремонт систем смазки и охлаждения;

- Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Средний ремонт станка

- Узловая разборка станка;

- Промывка всех узлов;

- Осмотр деталей разобранных узлов;

- Составление дефектов ведомости;

- Регулирование или замена подшипников шпинделя;

- Замена или восстановление шлицевых валов;

- Замена изношенных втулок и подшипников;

- Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода;

- Замена изношенных зубчатых колес;

- Восстановление или замена изношенных ходовых винтов и гаек;

- Пришабривание или замена регулировочных клиньев;

- Ремонт насосов и арматуры систем смазки и охлаждения;

- Исправление шабрением или шлифованием поверхностей направляющих, если их износ превышает допустимый;

- Окраска наружных поверхностей станка;

- Обкатка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев;

- Проверка станка на точность и жесткость по ГОСТ 17734—72.

Капитальный ремонт станка

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и мощность. Характер и объем работ при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово-предупредительного ремонта.

Эксплуатационные возможности

Указанные на станок 6Т82Г технические характеристики позволяют применять его во многих производственно-технологических линиях для фрезерования изделий различной сложности. Стандартные опции расширяются применением дополнительных приспособлений, оснастки:

- тиски;

- делительная головка;

- накладная фрезерная головка;

- долбежная головка;

- круглый поворотный стол с механическим редукторным приводом.

Комплектующие устанавливаются на горизонтально-фрезерные станки 6Т82Г посредством фиксации в стандартных пазах. Технические характеристики оборудования шире, чем у обычных аналогов. Консольный станок имеет стол, с широким диапазоном перемещения по трем направлениям, что расширяет технологические возможности. У простого оборудования с горизонтальным шпинделем такой опции нет. Обеспечивает защиту от перегрузок у 6Т82Г схема с электромагнитной муфтой. Это эффективный механизм, предохраняющий от поломок, поскольку мощность двигателя, тяговые усилия приводов стола могут серьезно повредить конструкцию станка и нанести травмы работнику.

Общий вид фрезерного станка 6Т82Г

На данном оборудовании выполняется весь перечень фрезеровочных операций для этого класса станков. В работе с оснасткой используются все известные приемов приемы обработки металла. В зависимости от расположения режущей кромке на инструменте, заготовки обрабатываются:

- по вертикали;

- по горизонтали;

- по копиру;

- с помощью дополнительных приспособлений.

При работе предполагается наличие допуска к оборудованию, оформленного соответствующим образом, поэтому описание базовых понятий металлообработки в паспорте отсутствует. Но рекомендации по выбору режимов обработки есть. Возможности при работе с деталями различной прочности и площади поверхности у станка широкие. Варьируется в широком диапазоне скорость вращения шпинделя, тонко регулируется подача стола. Оперируя этими значениями, подбираются оптимальные режимы для достижения конкретных целей, добиваясь:

- высокой производительности;

- заданной шероховатости поверхности;

- поддержания температуры в нужном диапазоне;

- сохранности режущего инструмента.

Удобное управление позволяет быстро осуществлять перенастройку станка, установку и демонтаж дополнительного оборудования. Элементы конструкции унифицированы. Установка фрез и оснастки производится стандартным инструментом по обычной схеме. При обработке металлов допускается использование рекомендованного инструмента. Фрезы могут быть выполнены как их быстрорежущей стали, так и изделия с твердосплавными напайками. Для каждого вида режущего инструмента имеются свои рекомендации, под которые настроить станок не составит труда.

При высокой надежности, долговечности, точности станок имеет относительно доступную цену, соответственно и быструю окупаемость. Перечень выполняемых операций позволяет применять оборудование во многих сферах деятельности. При выполнении условий эксплуатации устройство безопасно для фрезеровщика. Большой ресурс и ремонтопригодность стали решающим фактором при выборе оборудования для установки в небольших частных организациях, крупных металлообрабатывающих предприятий. Если для первых это станок, который отлично подходит для выпуска единичных изделий, то для вторых это инструмент повышения производительности труда.

Буква «Т» в аббревиатуре названия означает поколение оборудования, и в отличие от предыдущих выпусков серии «Р» существенно выросла мощность, расширен частотный диапазон вращения шпинделя, увеличена скорость подачи стола, в том числе и в ускоренном режиме. Удобным стало управление, конструктивно станок стал более эргономичным.

Инструкция по эксплуатации, паспорт

В руководстве по эксплуатации указаны паспортные данные на станок, его назначение, перечислены основные узлы со сборочными чертежами и деталировкой. Указана схема установки станка и правила его эксплуатации.

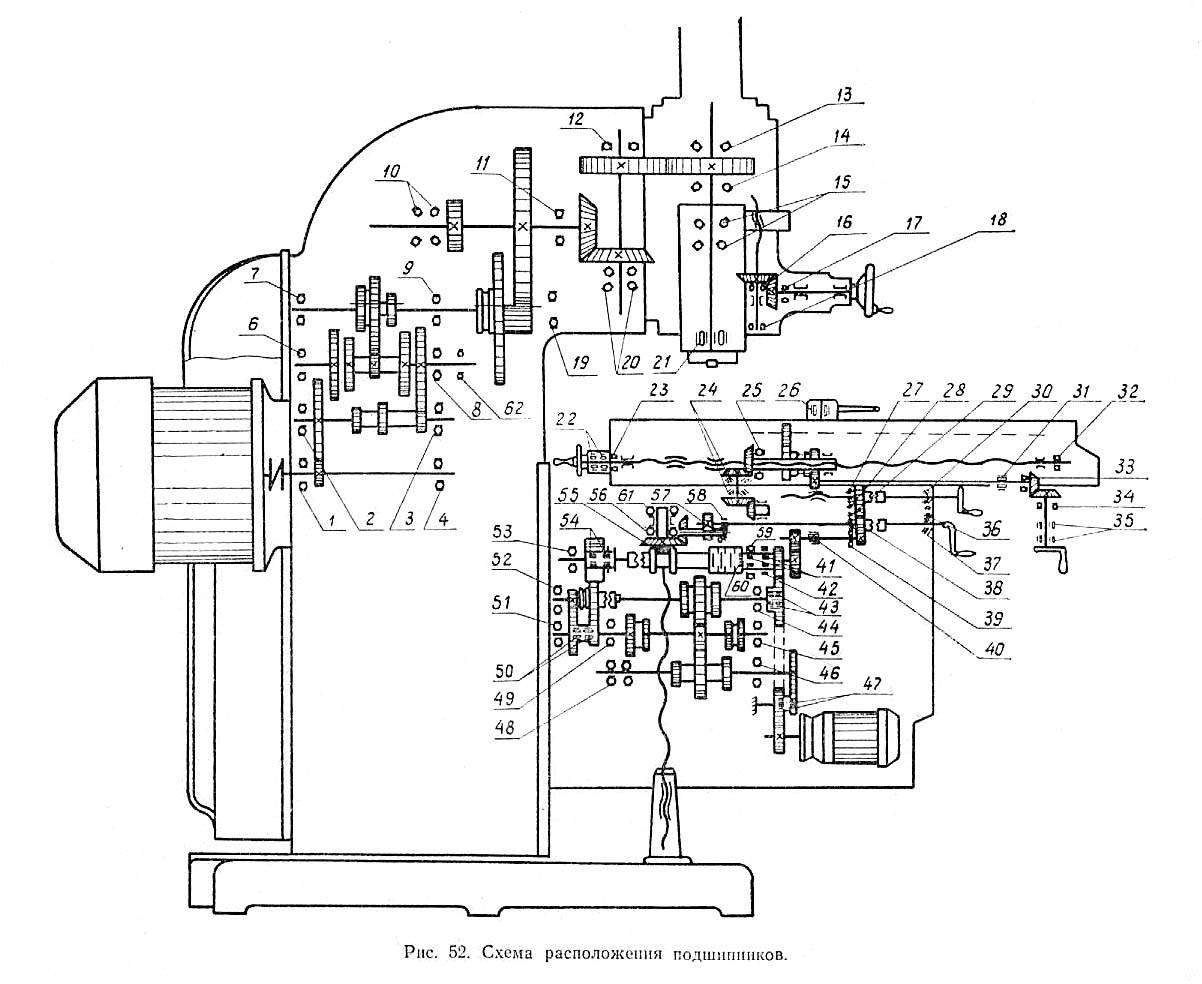

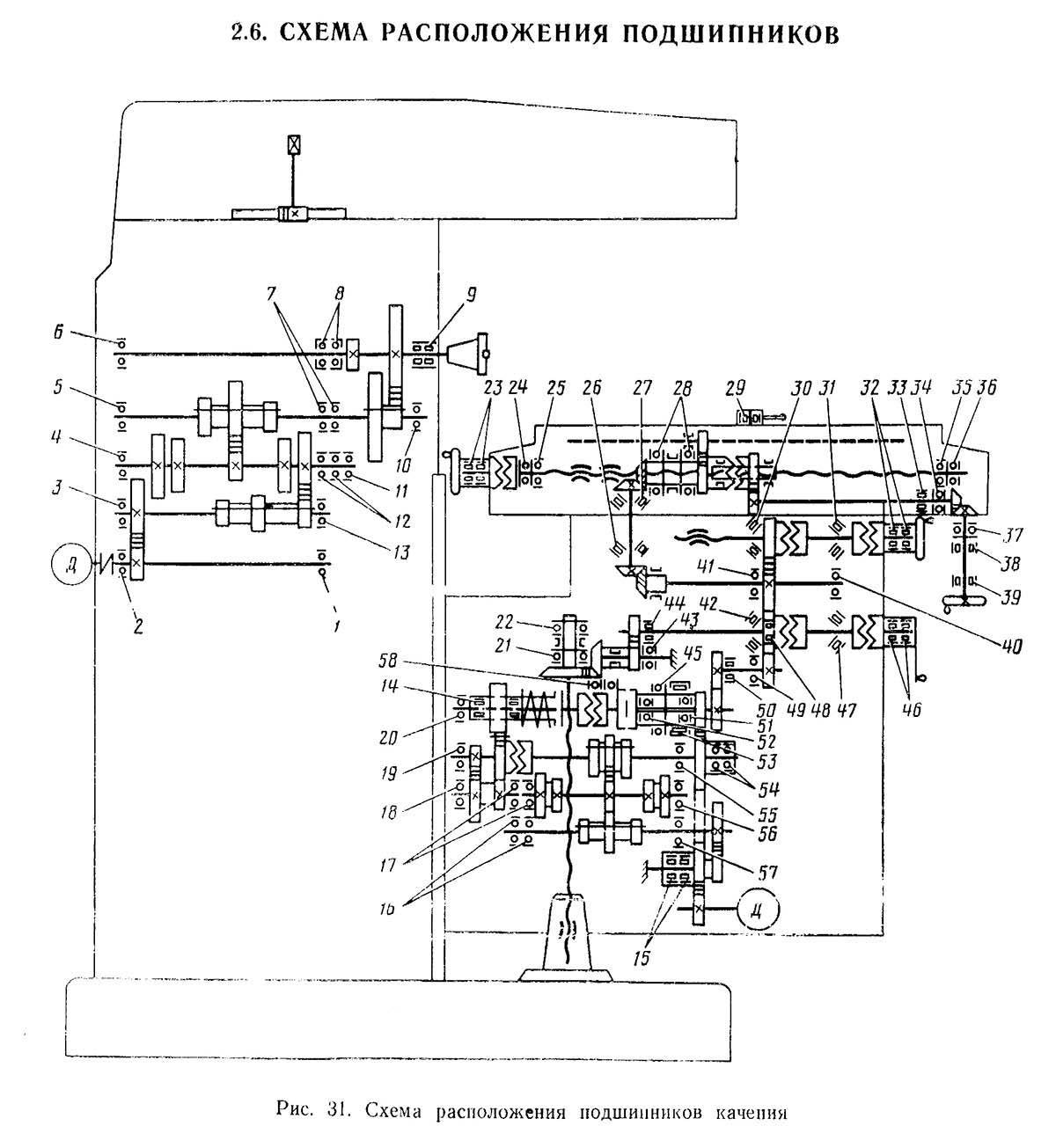

Инструкция по эксплуатации содержит описание панелей управления, схематическое расположение ручек, режимов резания. В ней перечислены основные причины сбоев в работке, имеется схема смазки и расположения подшипников. В инструкции описаны правила работы на станке, включая технику безопасности.

Горизонтально-фрезерный консольный станок 6Р82 отличается простотой управления и надежностью. Данные модели многофункциональны, занимают мало места. Они подходят для ремонтных мастерских и установки в гараже.

Выбор предохранителей

Для электродвигателей выбор плавкой вставки производится по формуле:

где к =Iп / Iн = 5 – кратность пускового тока к номинальному.

Iн – номинальный ток электродвигателя, А

(М2)

Выбираем предохранитель типа ПРС-20 с плавкой вставкой на 10А,

Iн = 20А, 20 > 3,9А, 10 > 7,8А.

(TV) Для трансформатора плавкая вставка выбирается по формуле:

Iпл.вст. = 1,25 · Iп = 1,25·k·Iн

Iпл.вст. = 5·1,24·1,25 = 7,75А

Выбираем предохранитель типа ПРС-20, Iн = 20, сплавкой вставкой ПВД-10 на 10А.

10 > 7,75А.

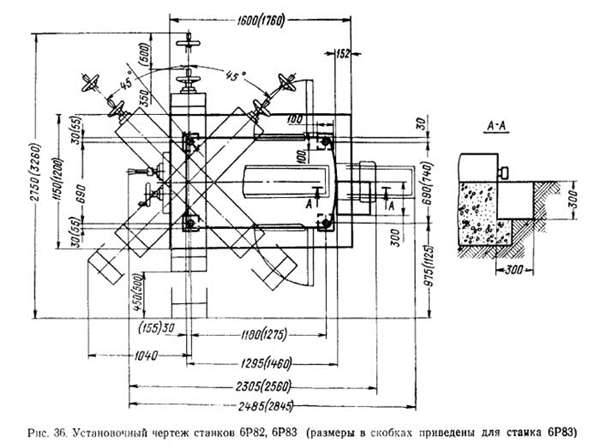

Установочный чертеж

Чертеж рассчитывается в индивидуальном порядке в зависимости от помещения. Стандартный чертеж представлен так, чтоб оборудование вписалось при развороте в 45 градусов на любую плоскость.

Пределы использования станка по мощности и силовым нагрузкам

Определяют пределы работы привода только показатели электрического двигателя, установленные в оборудовании (если проводится более 63 оборотом в минуту). Если число меньше 63, то уменьшают мощность главного привода. Усилие резания при продольной подаче составляет максимально 1500 кгс, поперечной — 1200 кгс, вертикальной — 500 кгс. Максимальный размер заготовки для проведения черновой обработки — до 160 миллиметров.

Сведения о производителе консольно-фрезерного станка 6Т82Г

Производитель серии универсальных фрезерных станков 6Т82г — Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Производство фрезерных станков на Горьковском станкостроительном заводе началось в 1932 году.

В 1985 году завод начал выпуск серию горизонтальных консольно-фрезерных станков 6Т82 и 6Т83, которые являются дальнейшим развитием станков аналогичных моделей серии Р (6Р82, 6Р83).

Продукция Горьковского завода фрезерных станков ГЗФС

- 6М12П станок консольно-фрезерный вертикальный 320 х 1250

- 6М13П станок консольно-фрезерный вертикальный 400 х 1600

- 6М82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6М82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6М82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6М83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6М83Г станок консольно-фрезерный горизонтальный 400 х 1600

- 6Н12 станок консольно-фрезерный вертикальный 320 х 1250

- 6Н13П станок консольно-фрезерный вертикальный 400 х 1600

- 6Н82 станок консольно-фрезерный горизонтальный 320 х 1250

- 6Н82Г станок консольно-фрезерный горизонтальный 320 х 1250

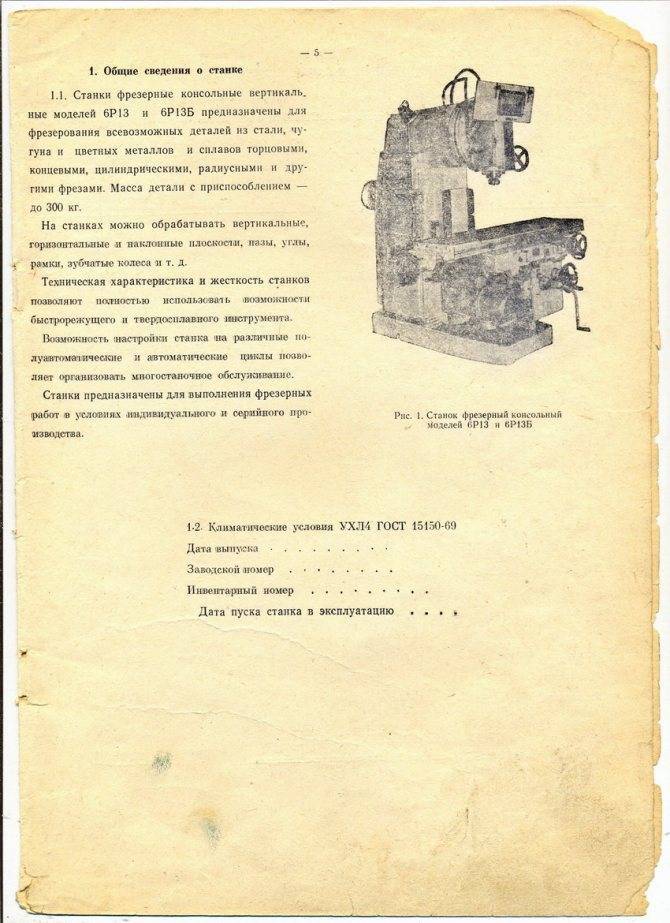

- 6Р12, 6Р12Б станок консольно-фрезерный вертикальный 320 х 1250

- 6Р13, 6Р13Б станок консольно-фрезерный вертикальный 400 х 1600

- 6Р13Ф3 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Р82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Р82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6Р82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Р83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Р83Г станок консольно-фрезерный горизонтальный 400 х 1600

- 6Р83Ш станок широкоуниверсальный консольно-фрезерный 400 х 1600

- 6Т12-1 станок консольно-фрезерный вертикальный 320 х 1250

- 6Т12 станок вертикальный консольно-фрезерный вертикальный 320 х 1250

- 6Т12Ф20 станок консольно-фрезерный вертикальный с ЧПУ 320 х 1250

- 6Т13 станок консольно-фрезерный вертикальный 400 х 1600

- 6Т13Ф20 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Т13Ф3 станок консольно-фрезерный вертикальный с ЧПУ 400 х 1600

- 6Т82 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Т82-1 станок консольно-фрезерный горизонтальный универсальный 320 х 1250

- 6Т82Г станок консольно-фрезерный горизонтальный 320 х 1250

- 6Т82Ш станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Т83 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83-1 станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83Г станок консольно-фрезерный горизонтальный универсальный 400 х 1600

- 6Т83Ш станок консольно-фрезерный широкоуниверсальный 400 х 1600

- 6606 станок продольно-фрезерный 630 х 2000

- ГФ2171 станок фрезерный вертикальный с ЧПУ и АСИ 400 х 1600

Основные параметры станка 6Т82Ш

Класс точности по ГОСТ 8-82 П

Размеры рабочей поверхности стола (длина х ширина), мм 1250 х 320

Наименьшее и наибольшее расстояние от оси горизонтального шпинделя до стола, мм 30..450

Расстояние от оси горизонтального шпинделя до хобота, мм 155

Расстояние от торца шпинделя поворотной головки до стола, мм 125..545

Расстояние от оси шпинделя поворотной головки до направляющих станины (вылет), мм 260..820

Рабочий стол

Наибольшее перемещение стола продольное/ поперечное/ вертикальное, мм 800/ 320/ 420

Максимальная нагрузка на стол (по центру), кг 400

Число Т-образных пазов Размеры Т-образных пазов 3

Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм 0,05

Перемещение стола на один оборот лимба продольное и поперечное, мм 6

Перемещение стола на один оборот лимба вертикальное, мм 2

Быстрый ход стола продольный/ поперечный/ вертикальный, м/мин 4/ 4/ 1,3

Число ступеней рабочих подач стола 22

Пределы рабочих подач стола. Продольных и поперечных, мм/мин 12,5…1600

Пределы рабочих подач стола. Вертикальных, мм/мин 4,1…530

Усилие резания продольной, поперечной, вертикальной подач, Н 15,0/ 12,0/ 5,0

Шпиндель

Частота вращения шпинделя поворотной и накладной головок, об/мин 50..1600

Количество скоростей шпинделя 11

Частота вращения горизонтального шпинделя, об/мин 31,5..1600

Количество скоростей горизонтального шпинделя 18

Перемещение пиноли (гильзы) шпинделя, мм 80

Перемещение пиноли шпинделя на одно деление лимба, мм 0,1

Перемещение пиноли шпинделя на один оборот лимба, мм 6

Поворот головки шпинделя к станине/ от станины, град 45

Поворот головки шпинделя в продольной плоскости, град 360

Поворот накладной головки шпинделя в продольной плоскости, град 360

Наибольший крутящий момент на горизонтальном шпинделе, кН.м

Конец горизонтального шпинделя по ГОСТ 24644-81 (конус по ГОСТ 15945-82) 50 ряд4, исп.6

Эскиз конца шпинделя поворотной и накладной головки по ГОСТ 24644-81 40 ряд 3, исп.5

Допустимый диаметр фрез при черновой обработке. Горизонтальный/ вертикальный шпиндель, мм 250/ 75

Механика станка

Выключающие упоры подачи (продольной, поперечной, вертикальной) есть

Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) есть

Блокировка раздельного включения подачи есть

Автоматическая прерывистая подача Продольная есть

Автоматическая прерывистая подача Поперечная и вертикальная нет

Торможение шпинделя есть

Предохранение от перегрузки (муфта) есть

Привод и электрооборудование

Количество электродвигателей на станке 5

Электродвигатель привода главного движения М1, кВт 7,5

Электродвигатель привода шпинделя поворотной головки М2, кВт 3,0

Электродвигатель насоса охлаждающей жидкости М3, кВт 0,125

Электродвигатель привода подач стола М4, кВт 2,2

Электродвигатель привода зажима инструмента, кВт 0,18

Суммарная мощность всех электродвигателей на станке, кВт 13,87

Габариты станка (длина х ширина х высота), мм 2280 х 1965 х 1970

Масса станка, кг 3550

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Отличие других видов 6р82 от данной модели

В настоящее время фрезерный станок 6р82 представлен 5 модификациями, среди которых:

- широкоуниверсальные агрегаты;

- вертикальные консольно-фрезерные устройства;

- горизонтальные устройства;

- бесконсольно-фрезерные аппараты;

- универсальные консольно-фрезерные станки.

Универсальный консольно-фрезерный станок

Универсальный консольно-фрезерный станок

Каждый из пяти видов аппаратов имеет характерные отличия. Широкоуниверсальные устройства, как и универсальные, имеют горизонтальный шпиндель. Но их отличие в том, что в качестве дополнения к ним прилагается шпиндельная головка, способная вращаться вокруг оси как горизонтально, так и вертикально. Благодаря этому мастер может обрабатывать больший объем изделий по сравнению с другими модификациями.

Рабочая поверхность универсальных аппаратов может настраиваться под определенный угол. Горизонтальные агрегаты имеют шпиндель, который четко зафиксирован в горизонтальном положении. При этом рабочая поверхность такого аппарата движется перпендикулярно оси шпинделя в вертикальном и горизонтальном направлениях.

Из-за отсутствия консолей в бесконсольных механизмах шпиндель в них может двигаться только вертикально, как и его расположение. Рабочая поверхность такого агрегата может двигаться только продольно или поперечно.

В вертикальных фрезерных станках шпиндель располагается вертикально, как и в бесконсольных моделях. В ряде модификаций он может поворачиваться. Рабочий стол вертикальных устройств может быть перемещен мастером как вертикально, так и горизонтально с перпендикулярным расположением относительно оси шпинделя.

Узлы консольно-фрезерного станка 6Н82

Коробка скоростей универсально-фрезерного станка 6Н82

Коробка скоростей фрезерного станка 6Н82 в разрезе

- Маховик

- Шпиндель

- Конические роликоподшипники

- Зубчатые колеса

- Электродвигатель

- Шлицевые валы

- Шарикоподшипники

- Станина

Возможные положения блоков зубчатых колес коробки скоростей, соответствующие 18 ступеням чисел оборотов шпинделя.

Механизм переключения подач станка 6Н82

Схема механизма переключения подач фрезерного станка 6Н82

- Лимб механизма переключения подач

- Рукоятка переключения

- Фиксатор положения диска

- Диски переключения

- Рейки зубчатые

- А, В, С — передвижные блоки

Переключение блоков А, В, С производится с помощью вилок, закрепленных на соответствующих рейках. Рейки 5 получают перемещение от двойного диска 4 с отверстиями, закрепленными на одной оси с рукояткой переключения 2.

Возможные положения блоков зубчатых колес коробки подач, соответствующие 18 ступеням чисел оборотов шпинделя.

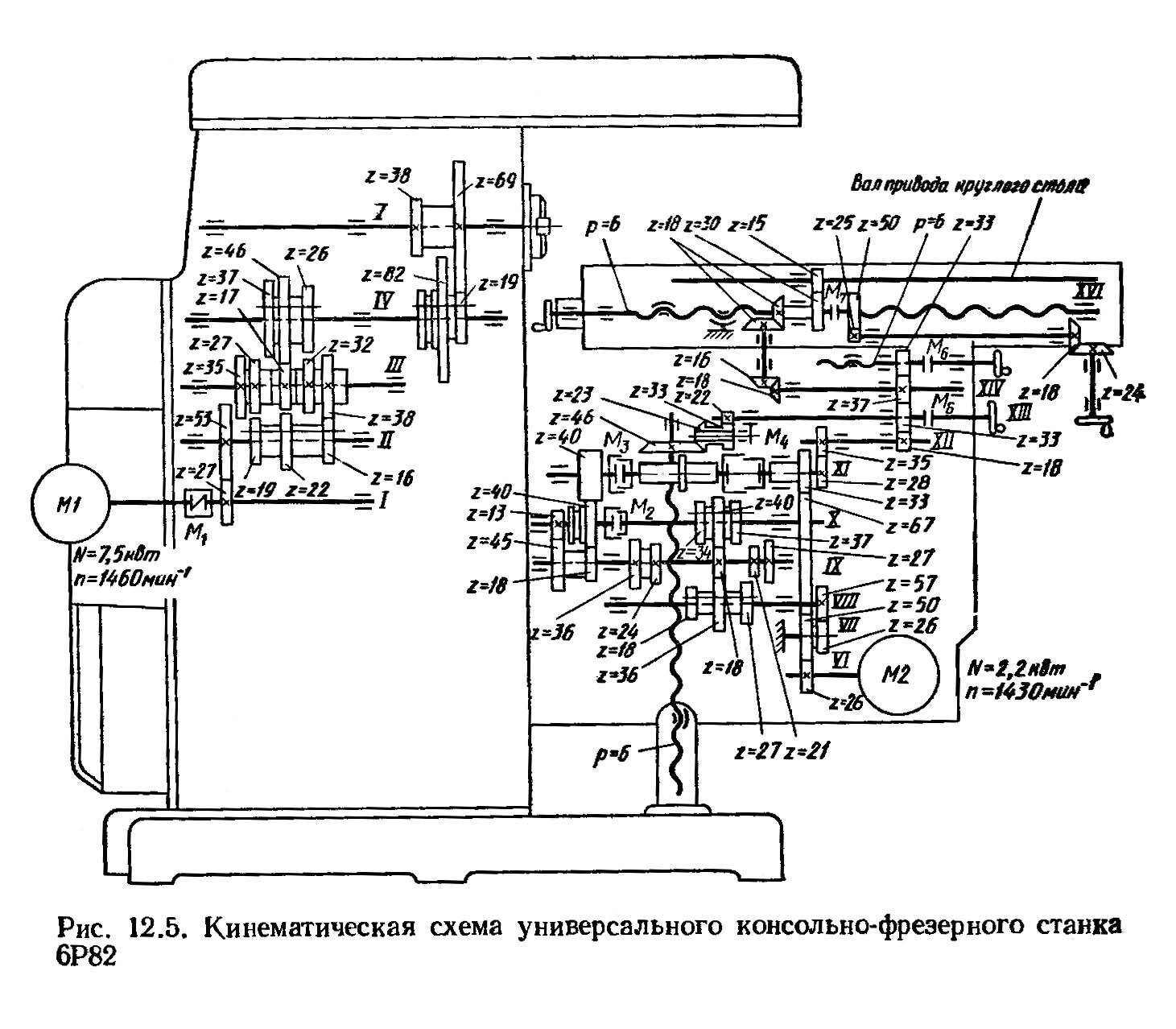

Цепь подач. Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещения стола сообщаются 18 различных подач в пределах от 23,5 до 1180 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8 до 390 мм/мин.

Вал I коробки подач приводится во вращение непосредственно электродвигателем, от него вращение передается валу II зубчатой парой 26:44, валу III зубчатой парой 24:64, валу IV зубчатыми парами 18:36, или 27:27, или 36:18, валу V зубчатыми парами 18:40, или 21:37, или 24:34 и далее валу VI через перебор 13:45; 18:40 или непосредственно зубчатой передачей 40:40.

С вала VI движение передается:

- винту продольной подачи стола по цепи 28:35; 18:33; 33:37; 18:16 и 18:18

- винту поперечной подачи стола по цепи 28:35; 18:33 и 33:37; 37:33

- винту вертикальной подачи стола по цепи 28:35; 18:33; 22:33 и 22:44

В табл. 10 приведены возможные включения зубчатых колес для осуществления 18 различных продольных подач. Поперечные подачи имеют те же значения, вертикальные подачи в три раза меньше.

При ускоренном (быстром) перемещении стола коробка подач отключается и движение передается от электродвигателя по цепи 26:44; 44:57; 57:43 к валу VI и далее изложенным выше способом передачи движения. Скорость быстрых продольного и поперечного перемещений составляет 2300 мм/мин, вертикального перемещения — 770 мм/мин.

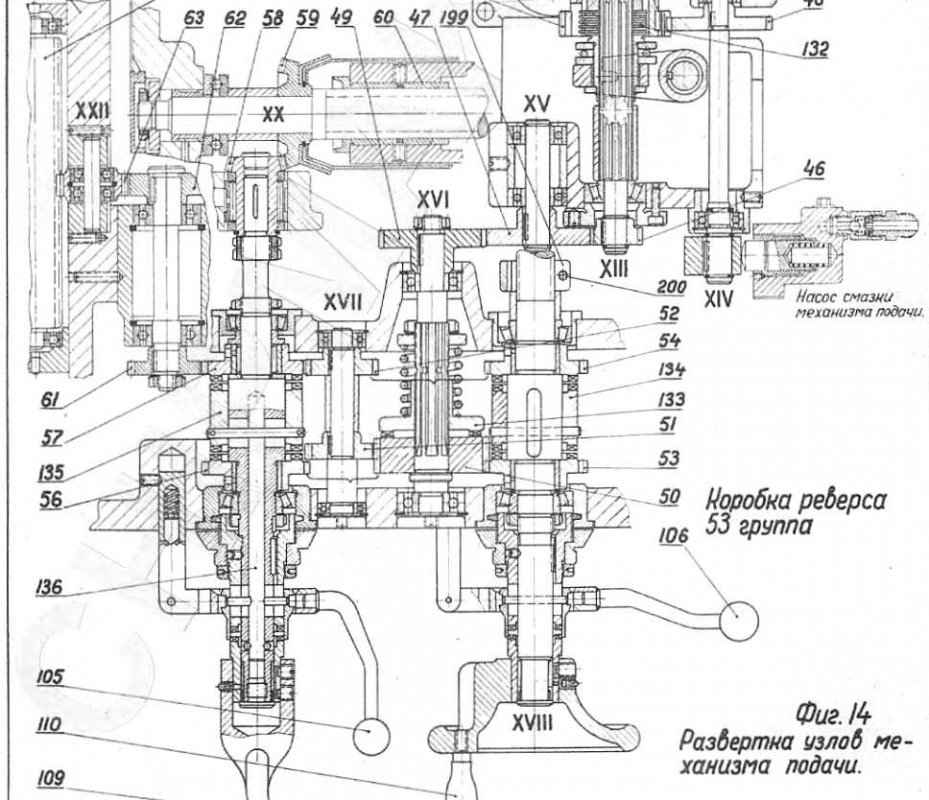

Для лучшего понимания кинематической схемы цепи подач на рис. 116 приводится разрез коробки подач. Коробка подач является самостоятельным узлом, монтируемым с левой стороны консоли. Она одинакова для всей гаммы станков 6Н82, 6Н82Г и 6Н12.

На рис. 116 дана развертка коробки подач, причем обозначения валов и зубчатых колес соответствуют схеме на рис. 111. От электродвигателя (на рис. 116, а не показан) через зубчатое колесо 2 = 26 вращение передается на вал II при помощи зубчатого колеса 2=44, а от него через зубчатые колеса 24:64 на вал III, затем при помощи трех блоков зубчатых колес на валы IV, V и VI. Вал VI, называемый фрикционным, обозначен на рис 116, а цифрой 14. Эти передачи служат для осуществления рабочих подач стола, салазок и консоли.

Для быстрых перемещений вращение от электродвигателя (на рис. 116, а не показан) передается через зубчатое колесо 2=26, промежуточные зубчатые колеса 2=44 и 2=57, минуя коробку подач, на зубчатое колесо 16 (2=43), получающее постоянное число оборотов (870) в минуту.

Фрикционный вал 14 передает вращение, полученное им от зубчатых колес 2=40 или 2=57, на вал VII (см. рис. 111) при помощи зубчатых колес 2=28 и 2=35 для осуществления либо рабочих подач, либо быстрых перемещений.

На фрикционном валу 14 (см. рис. 116, а) расположены две муфты — кулачковая 6 и фрикционная многодисковая 13. Для 1 Разверткой называется условное изображение узла или механизма, при котором находящиеся в разных плоскостях детали развертывают на одной плоскости чертежа.

Эти перемещения осуществляются с постоянной скоростью. В этом случае вращение от электродвигателя, минуя коробку подач, непосредственно передается через вал VIII, винтовые колеса 12—24 и фрикционную муфту М2 валу XIII и далее рабочим органам станка. При быстром вращении вал XIII благодаря наличию обгонной муфты Мо автоматически расцепляется с корпусом червячной шестерни 36.