Преимущества и недостатки

Разработчики учли замечания фрезеровщиков по предыдущим моделям и пожелания производственников иметь высокопроизводительный и одновременно точный станок. Модель 6М82 имеет жесткую трапецеидальную станину и мощный двигатель. Станок рассчитан на работу с большими нагрузками, фрезеровку на большой скорости твердосплавными пластинами. Его положительные отличия от аналогов:

- увеличенная частота вращения шпинделя и чистота обработки;

- перемещение стола относительно инструмента одновременно по 3 осям;

- настройка на автоматические циклы;

- использование устройств и приспособлений увеличивают технологические возможности станка.

Слабым местом станка является электромагнитная муфта, которая при запуске должна обеспечивать быстрое начало движения. Она выходит из строя раньше других узлов. Мелкая стружка попадает под стол и забивает отверстия смазки направляющих продольного перемещения и поворота стола.

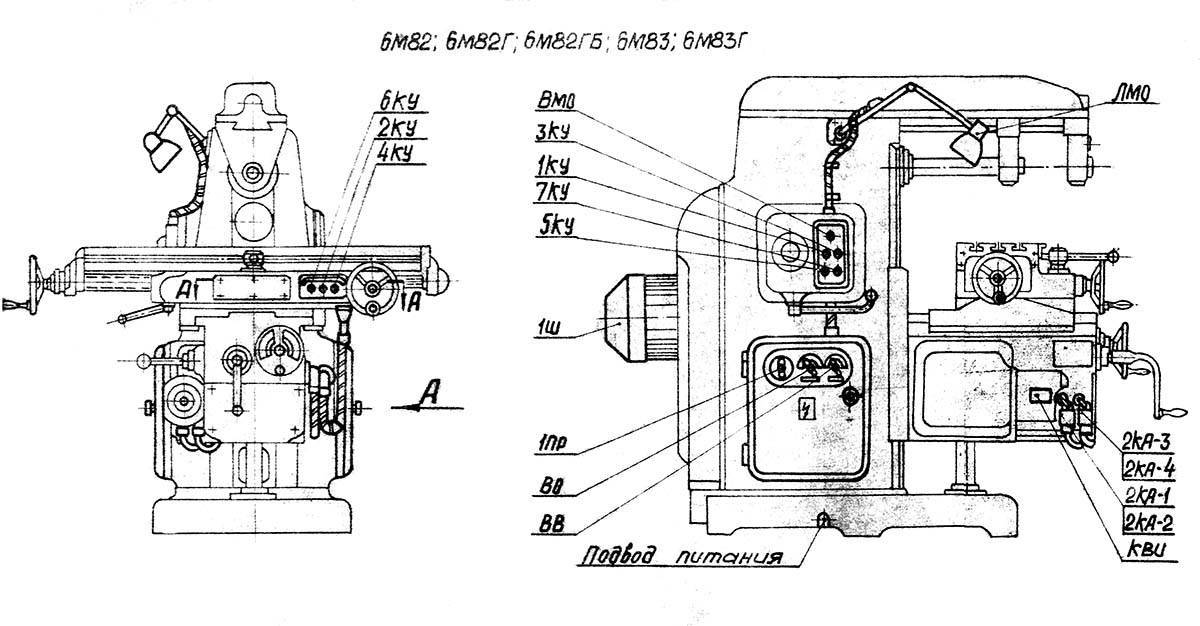

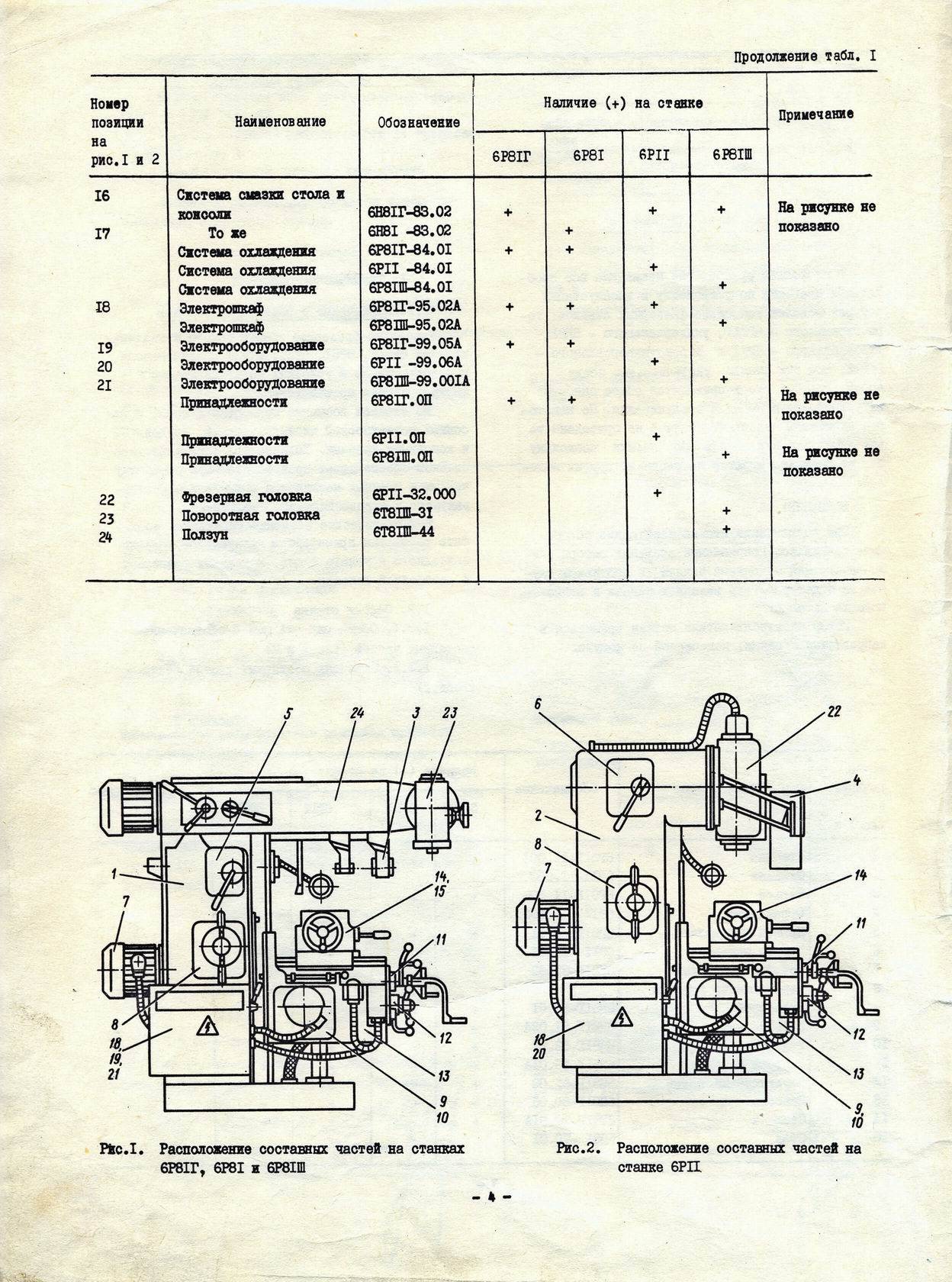

Установочный чертеж фрезерного станка 6М82

Эта консольно-фрезерная установка имеет целый ряд конструкционных преимуществ:

- Большой выбор подач рабочей платформы.

- Механизмы смазываются автоматически.

- Быстрая смена фрез.

- Положение стола можно менять сразу в нескольких направлениях.

- Подача замедляется и в ручном, и в автоматическом режиме.

- Винт поперечной подачи, установленный по оси фрезы, обеспечивает повышенную точность.

- Использование бесконтактных электромагнитных муфт.

Конструкция аппарата 6М82 устроена так, что его несложно модернизировать.

Современные операторы по индивидуальному заказу наделяют эту машину системой оперативного контроля и даже компьютерной индикацией производимых операций.

Конструкция и ее специфика

Конструктивные детали механизма обеспечивают функциональность и жесткость. Особенности соединения узлов определяют эффективность работы.

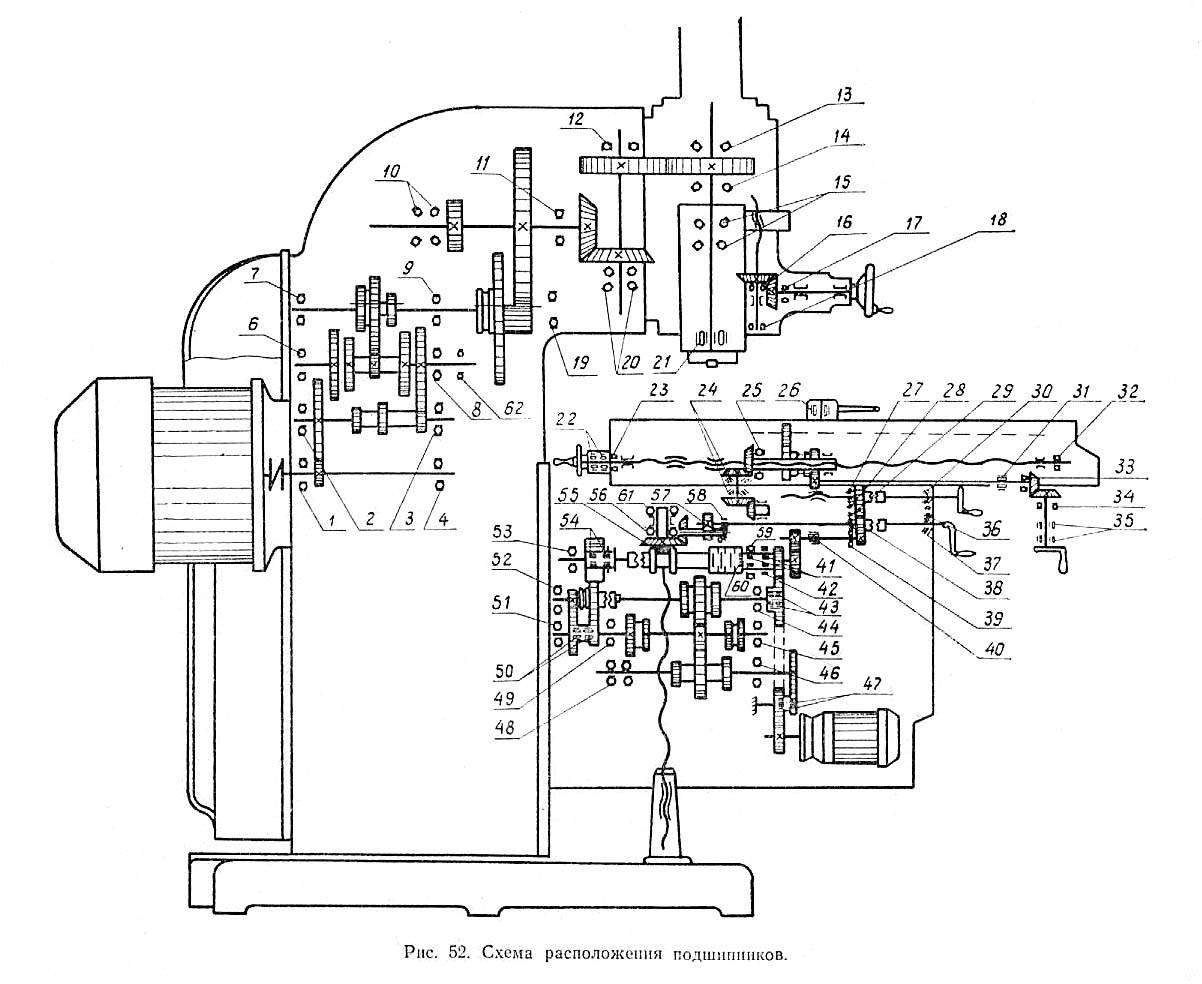

Хобот и серьги

Возможно перемещение хобота в направляющих станины. А серьги могут перемещать в хоботе, так же закрепляться. Не разрешается перестановка серег с другого оборудования, так как они монтируются индивидуально для каждого подшипника. В случае поломки их изготавливают самостоятельно.

Регуляция зазора проводятся винтом и гайкой. Подача масла проходит по проволоке из подшипника. Температура вращающейся части не должна превышать при работе 55 градусов.

Коробка скоростей

Коробка скоростей находится в корпусе станины, видна через окно справа. Шпиндель — вал с тремя опорами, третья из которых соединена с хвостиком. Регуляция происходит путем снятия крышки, ослабления гайки и обкатки шпинделя, уменьшения зазоров.

Смазка происходит насосом с производительностью до 2 литров минуту. Поступает в узлы при помощи трубок, а на отделенные элементы разбрызгивается из отверстий.

Коробка переключения скоростей

Работа коробки переключения дает возможность выбирать оптимальную скорость работы, но при этом, не проходя все промежуточные ступени. В фразерном станке реализуется при помощи устройства из рейки, рукоятки, вилки, диска переключения, конических шестерен, зубчатого колеса.

Соответствие скоростей достигается выставлением определенного соотношения шестерен. Смазка происходит путем подачи масла из станины.

Коробка подач

Необходима для перемещения стола, консоли и салазок. Получив информацию по панели управления сигнал подается на выходной вал, муфты. Подается на кулачковую втулку, которая сжимает пружины, приводящие в движение зубчатое колесо. От того, какие задействованы муфты и торец втулки изменяется подача на гайки и диски. В свою очередь это определяет движение колеса и передачу вращения.

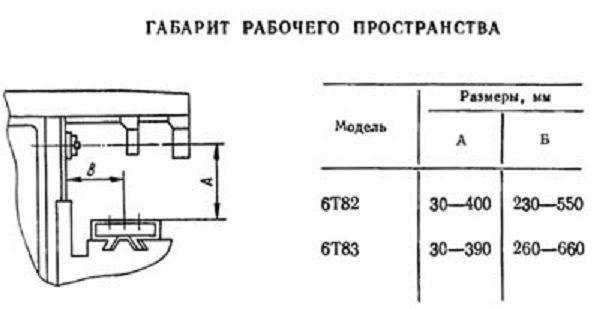

Габаритные размеры рабочего пространства

Форм-фактор меньшие, чем у модели 83. Учитываются фазы стола и шпиндель. В стандартной схеме указывается, что даются параметры не менее 128,57 сантиметров по длине. Круговым элементом определяется размеры (учесть стоит и поворот на 45 градусов). Диагональ составляет 101 сантиметр, не учитывая угол поворота.

Исполнение по типу управления

В стандартном исполнении станки управляются при помощи рукояток, маховиков, кнопок. Фрезеровщик настраивает цикл обработки вручную, при этом величина подач и перемещений рабочих органов контролируются визуально, а замер обработанной поверхности производится мерительным инструментом.

При комплектации блоком цифровой индикации УЦИ перемещения и подачи контролируются при помощи цифрового дисплея, на котором отображаются параметры положения рабочих узлов станка. Функция предварительного набора координат позволяет настраивать рабочий ход на заданный размер.

Параметры электрооборудования

- Двигатель главного привода — 4,0/7,5 кВт.

- Мощность насоса охлаждающей жидкости — 0,12 кВт.

- Привод подач (мощность) — 2,2/3,0 кВт.

- Напряжение сети — 380 В.

- Частота тока — 50 Гц.

- Род тока — переменный.

Технические характеристики

Паспорт изделия прикладывается к каждому станку, в нем детально прописываются технические характеристики. Масса оборудования составляет 2900 килограмм, понятно, что для домашней мастерской он не подойдет. Мощностью двигателя при этом составляет от 7,5 кВт (в модели 6Р83 показатель начинается от 8 кВт, в этом состоит главное отличие моделей). Максимальны размеры заготовки составляют 8х24х37 сантиметров.

Станок отличается высокими показателями числа оборотов — до 1600 в минуту. Это качество обеспечивается особенностями шпинделя, который имеет 19 скоростей вращения. Это не только помогает достичь хорошего значения числа оборотов, но и варьировать скорости для достижения оптимального результата работы.

Шпиндель по ГОСТу 24644, конус Морзе КМ50. Устройство закрывается специальным шомлотом, а его конец в свою очередь затягивают колпаком.

В коробке передач насчитывается 19 скоростей. При этом есть поперечное и продольное направление до 1250 оборотов в минуту в горизонтальном направлении. В вертикальном, максимальные показатели достигают 416 оборотов за минуту. В поперечном направлении коробка дает перемещение стола на 1 метр в минуту, а в продольном — до 3 метров.

В обязательном порядке проверяют работоспособность пружины фиксатора лимбов, зазоры в подшипниках, предохранительную муфту. Осмотр деталей механизма проводят как минумум раз в три цикла.

Поворотный стол раздвигается на 45 градусов. Это позволяет фиксировать заготовку в удобном положении. В результате обрабатывается труднодоступные части детали.

Технические характеристики фрезерного станка высоки. Его пользуют по основному предназначению как твердосплавный инструментарий.

Основные параметры станка 6Т82Ш

Класс точности по ГОСТ 8-82

П

Размеры рабочей поверхности стола (длина х ширина), мм

1250 х 320

Наименьшее и наибольшее расстояние от оси горизонтального шпинделя до стола, мм

30..450

Расстояние от оси горизонтального шпинделя до хобота, мм

155

Расстояние от торца шпинделя поворотной головки до стола, мм

125..545

Расстояние от оси шпинделя поворотной головки до направляющих станины (вылет), мм

260..820

Рабочий стол

Наибольшее перемещение стола продольное/ поперечное/ вертикальное, мм

800/ 320/ 420

Максимальная нагрузка на стол (по центру), кг

400

Число Т-образных пазов Размеры Т-образных пазов

3

Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм

0,05

Перемещение стола на один оборот лимба продольное и поперечное, мм

6

Перемещение стола на один оборот лимба вертикальное, мм

2

Быстрый ход стола продольный/ поперечный/ вертикальный, м/мин

4/ 4/ 1,3

Число ступеней рабочих подач стола

22

Пределы рабочих подач стола. Продольных и поперечных, мм/мин

12,5…1600

Пределы рабочих подач стола. Вертикальных, мм/мин

4,1…530

Усилие резания продольной, поперечной, вертикальной подач, Н

15,0/ 12,0/ 5,0

Шпиндель

Частота вращения шпинделя поворотной и накладной головок, об/мин

50..1600

Количество скоростей шпинделя

11

Частота вращения горизонтального шпинделя, об/мин

31,5..1600

Количество скоростей горизонтального шпинделя

18

Перемещение пиноли (гильзы) шпинделя, мм

80

Перемещение пиноли шпинделя на одно деление лимба, мм

0,1

Перемещение пиноли шпинделя на один оборот лимба, мм

6

Поворот головки шпинделя к станине/ от станины, град

45

Поворот головки шпинделя в продольной плоскости, град

360

Поворот накладной головки шпинделя в продольной плоскости, град

360

Наибольший крутящий момент на горизонтальном шпинделе, кН.м

Конец горизонтального шпинделя по ГОСТ 24644-81 (конус по ГОСТ 15945-82)

50 ряд4, исп.6

Эскиз конца шпинделя поворотной и накладной головки по ГОСТ 24644-81

40 ряд 3, исп.5

Допустимый диаметр фрез при черновой обработке. Горизонтальный/ вертикальный шпиндель, мм

250/ 75

Механика станка

Выключающие упоры подачи (продольной, поперечной, вертикальной)

есть

Блокировка ручной и механической подачи (продольной, поперечной, вертикальной)

есть

Блокировка раздельного включения подачи

есть

Автоматическая прерывистая подача Продольная

есть

Автоматическая прерывистая подача Поперечная и вертикальная

нет

Торможение шпинделя

есть

Предохранение от перегрузки (муфта)

есть

Привод и электрооборудование

Количество электродвигателей на станке

5

Электродвигатель привода главного движения М1, кВт

7,5

Электродвигатель привода шпинделя поворотной головки М2, кВт

3,0

Электродвигатель насоса охлаждающей жидкости М3, кВт

0,125

Электродвигатель привода подач стола М4, кВт

2,2

Электродвигатель привода зажима инструмента, кВт

0,18

Суммарная мощность всех электродвигателей на станке, кВт

13,87

Габариты и масса станка

Габариты станка (длина х ширина х высота), мм

2280 х 1965 х 1970

Масса станка, кг

3550

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

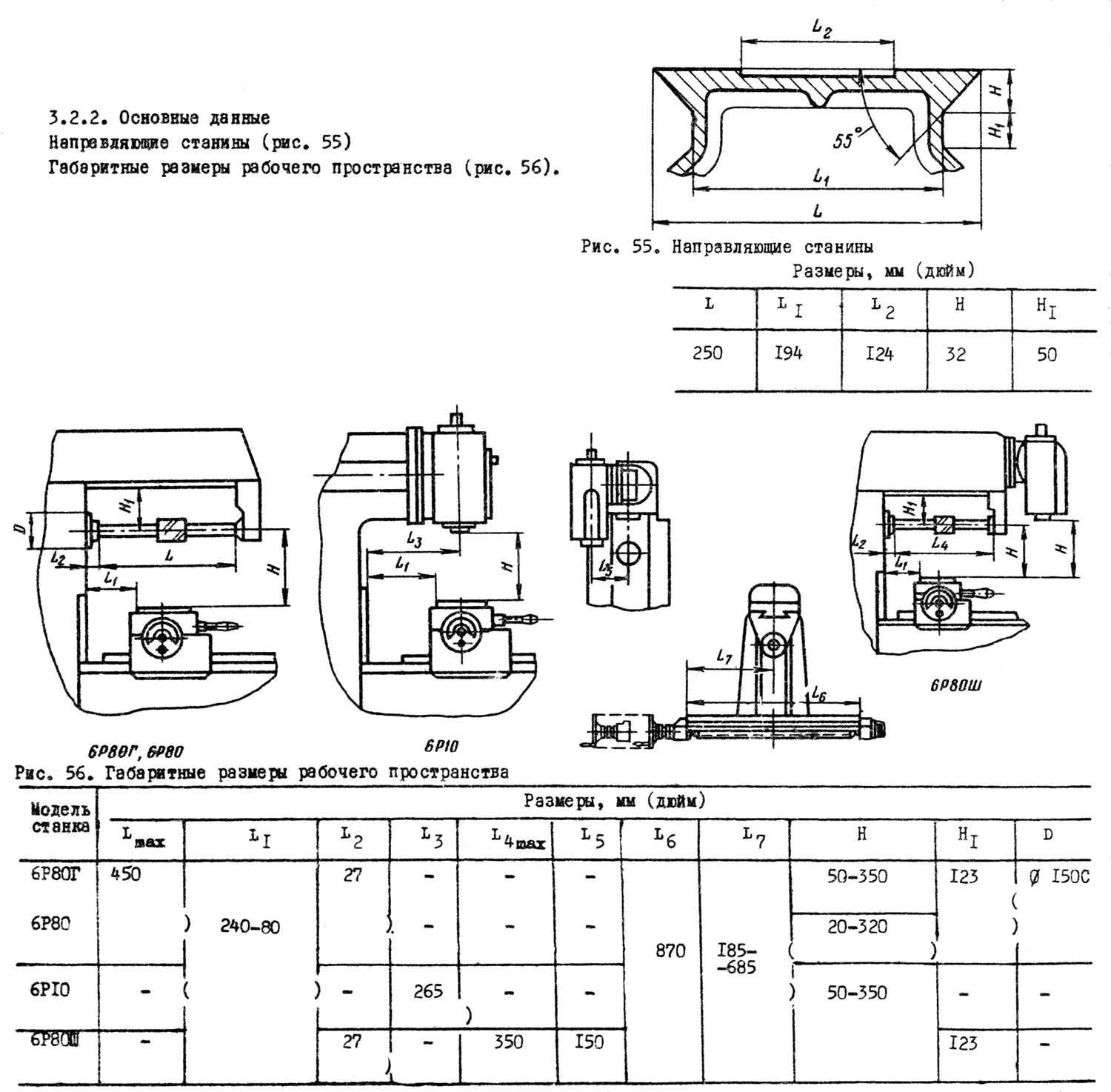

Габаритные размеры рабочего пространства

Параметры рабочей зоны характеризуют размеры и конструктивное оформление рабочего стола, уточняют присоединительные базы шпинделей и относительное взаиморасположение хобота с остальными узлами.

Закрепление обрабатываемых заготовок на столе выполняется при помощи механических или гидравлических (реже) зажимов/прихватов. На рабочем столе предусмотрены Т-образные пазы крепления, размеры и конструктивное оформление которых соответствуют техническим требованиям ГОСТ 1574-91. Всего на столе имеется три сквозных паза. Расстояние от продольной оси рабочего стола до поверхности вертикальной стойки должно составлять 250-260 мм. что определяет максимальные поперечные размеры заготовок, фрезеруемых на неподвижном столе.

Читать также: Ручная аргонно дуговая сварка

При наибольшей горизонтальной подаче стола этот параметр можно увеличивать, но не более, чем до 900 мм. Иначе возникает опрокидывающий момент, увеличивающий нагрузки на зажимы и приводящий к снижению точности резания металла. Гидрозажимы по соображениям безопасности не рекомендуются к применению в том случае, если стол находится далеко от боковой плоскости вертикальной стойки станка.

Наибольшая вертикальная регулировка рабочего стола составляет 450 мм, при этом размеры исходной заготовки в поперечном направлении не могут превышать 560 – 570 мм. С целью исключения ударных усилий при черновом фрезеровании поверхностей со сложным рельефом зазор между нижней поверхностью фрезы и верхней частью заготовки в начальный момент обработки не может быть менее 15 мм.

Длина рабочей части стола – 1600 мм, допускается установка и более длинных в плане заготовок, если они не мешают повороту хобота и инструментальных головок. Нижняя опорная поверхность заготовки должна совпадать с опорной поверхностью стола не менее чем на 75%, при этом возможные зазоры проверяются при помощи щупов по ГОСТ 882-75.

На размеры рабочего пространства влияют также размеры посадочных мест под фрезы. В частности, поперечный размер хвостовика фрезы, которая устанавливается в горизонтальный шпиндель, составляет 29 мм, а фрезы, которая устанавливается в головку – 19 мм. Прочие размеры определяются техническими требованиями ГОСТ 836-72.

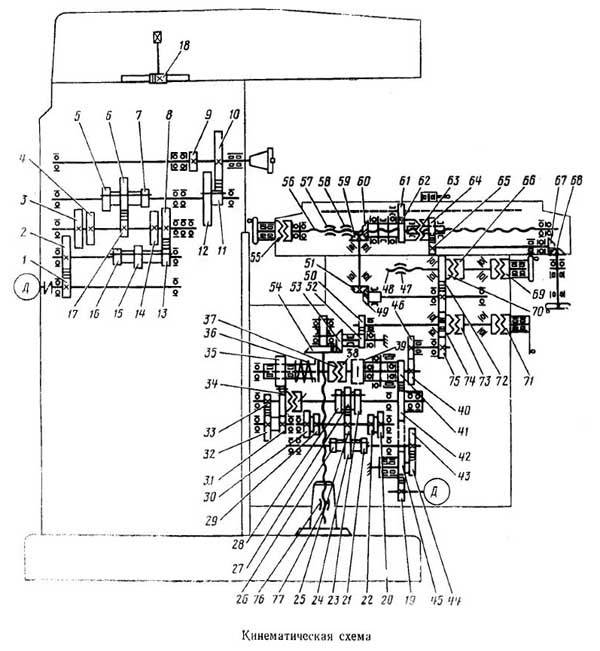

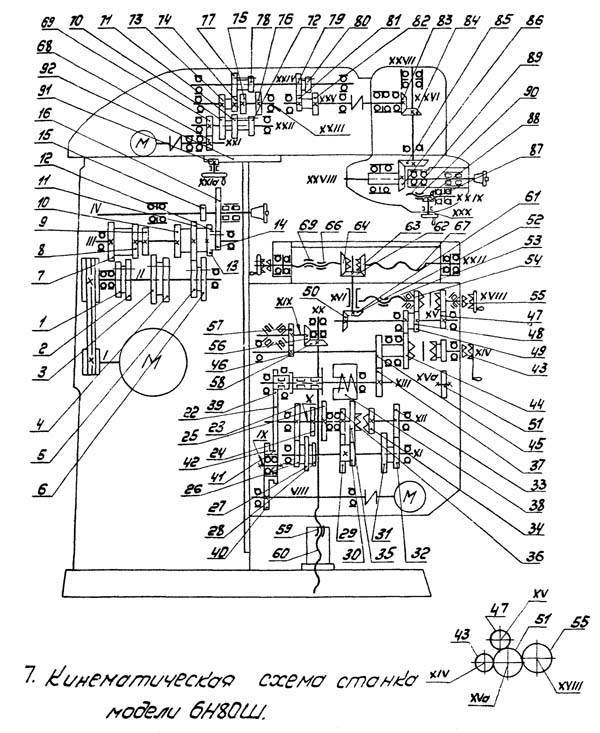

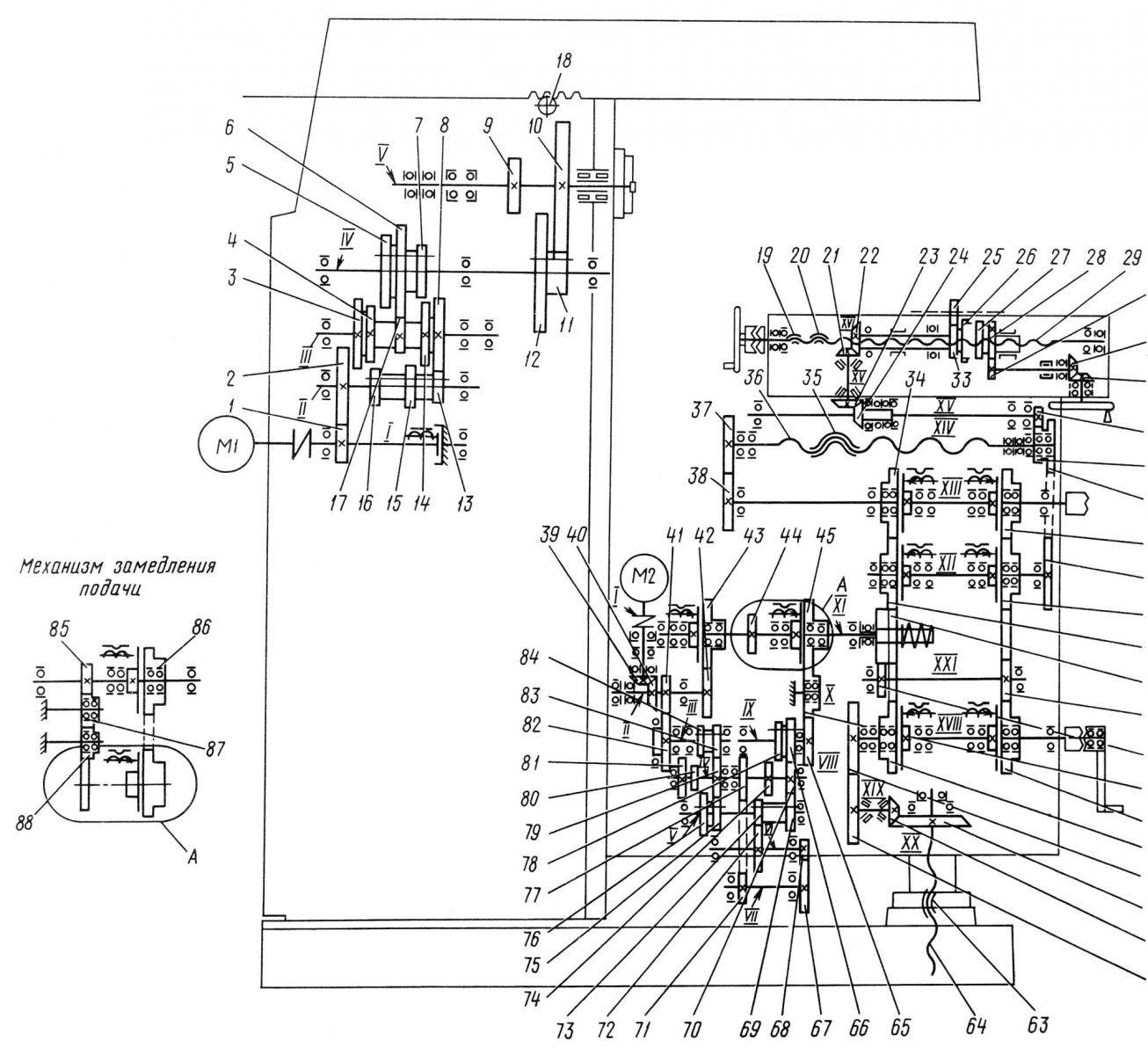

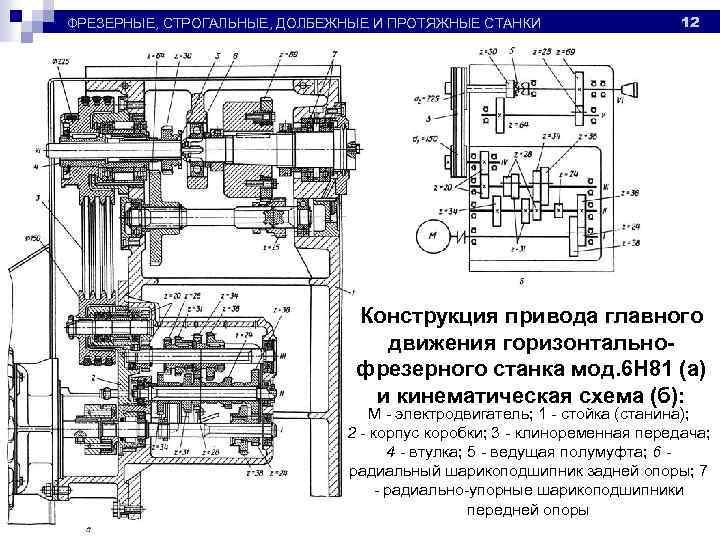

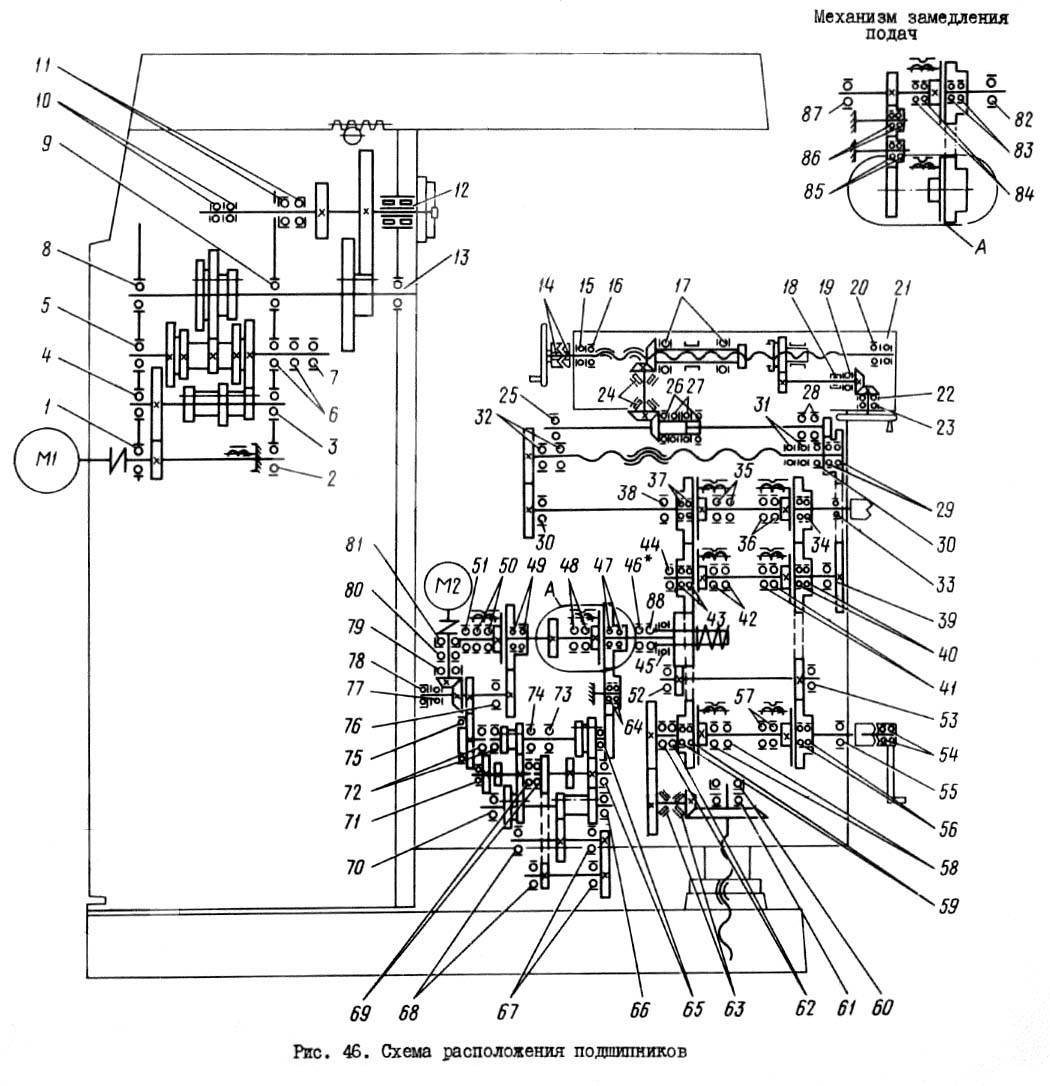

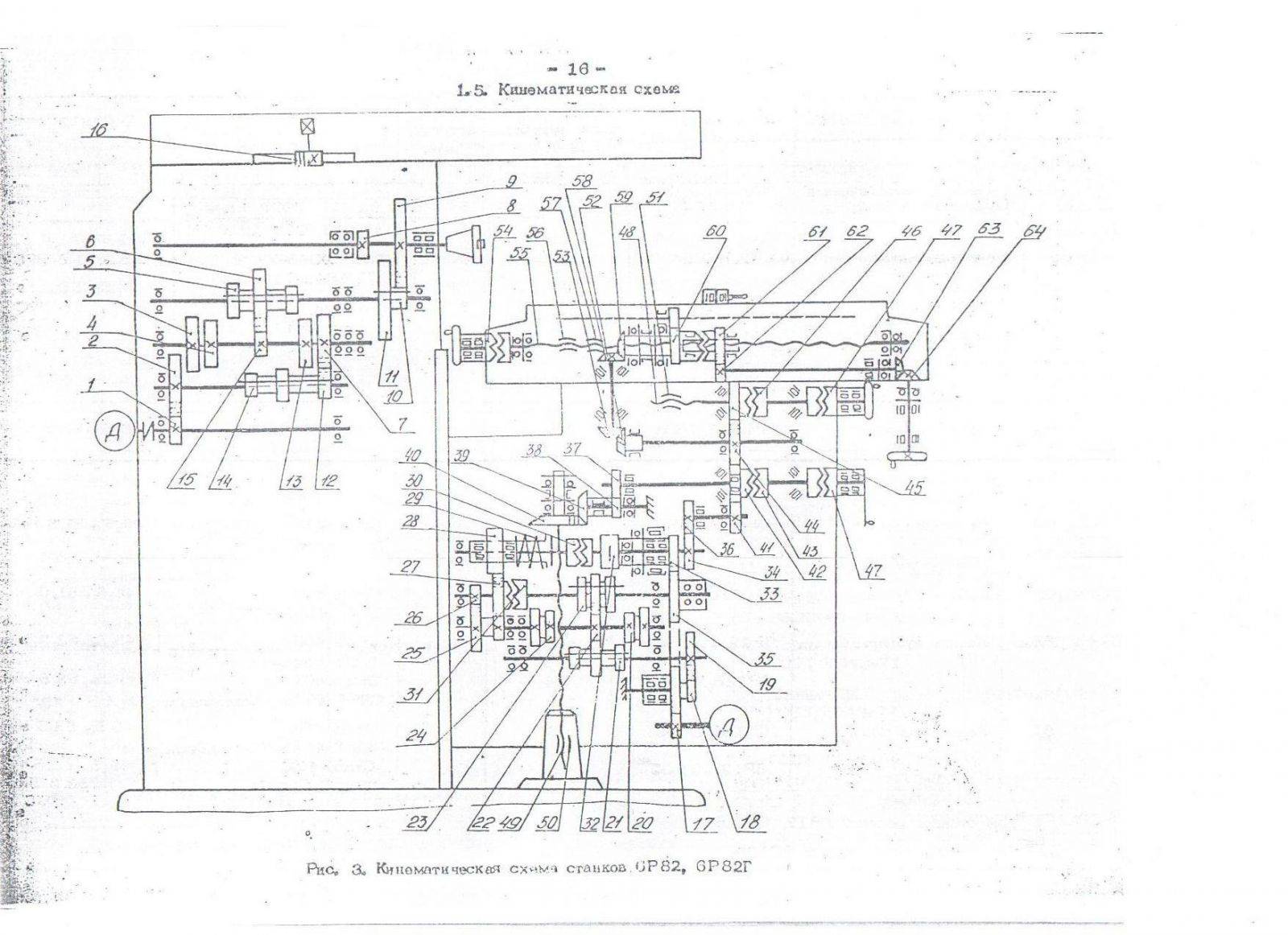

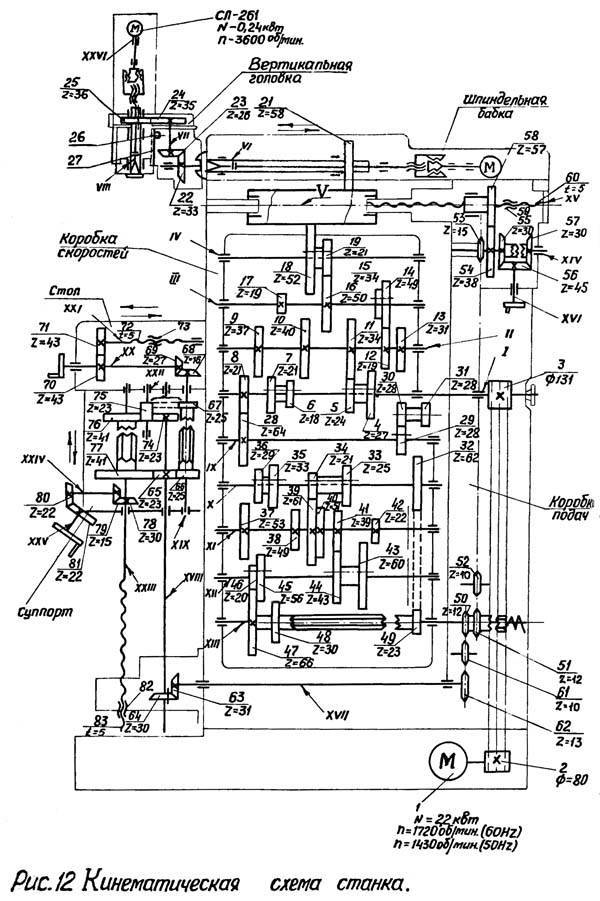

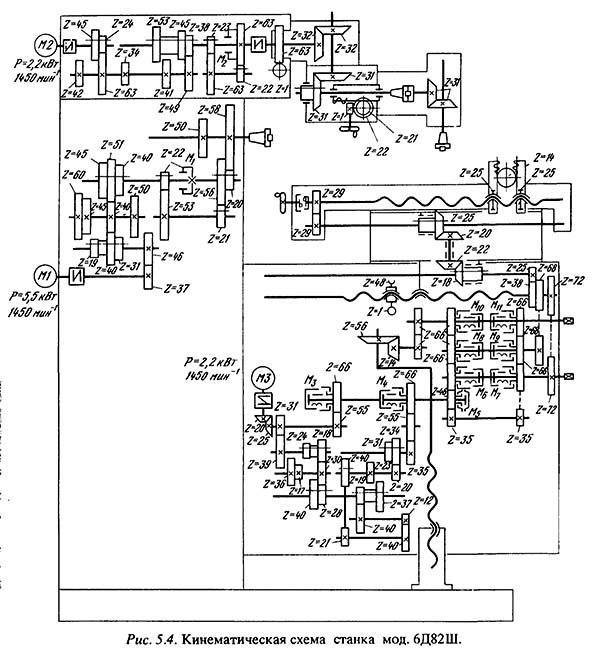

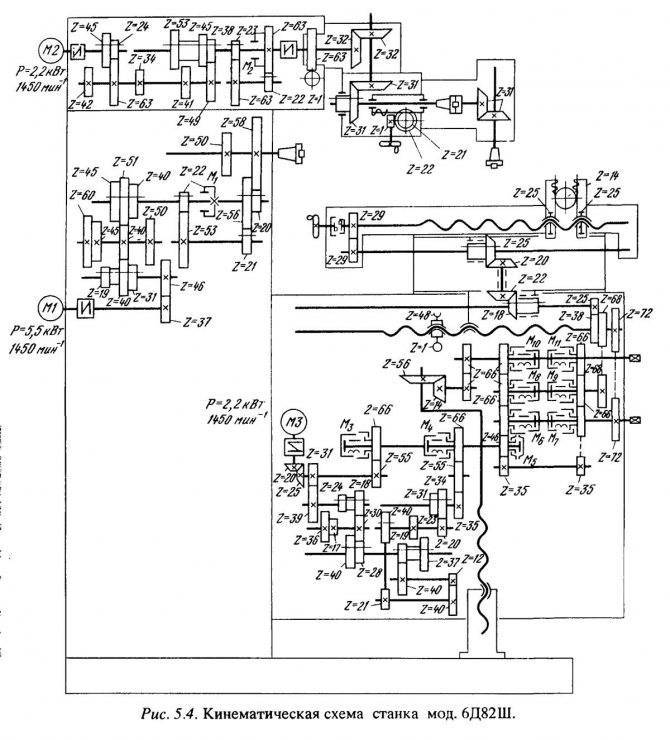

Кинематическая схема фрезерного станка 6Д82Ш

Кинематическая схема фрезерного станка 6Д82Ш

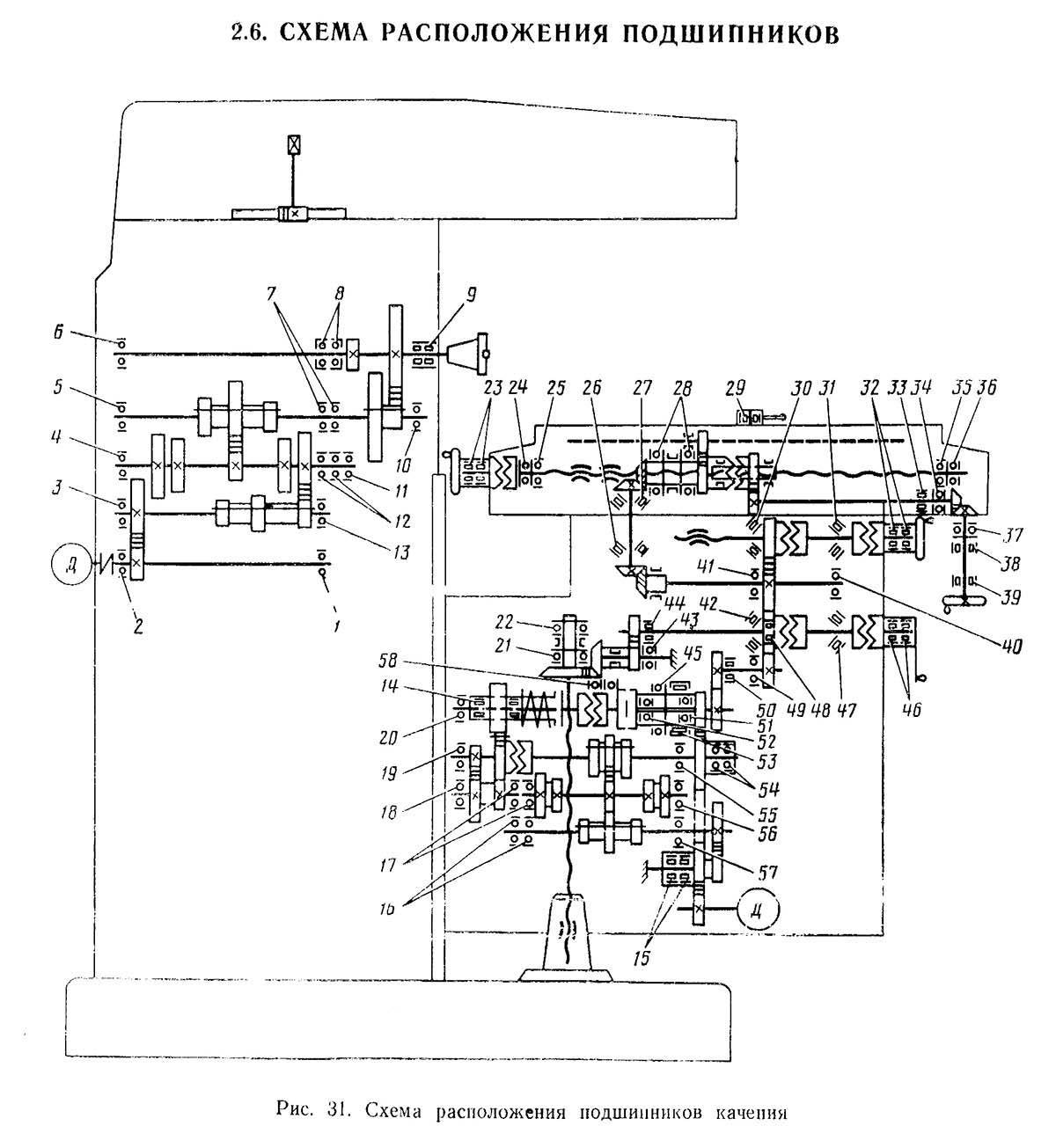

Кинематическая схема станка мод. 6Д821Ш (рис. 5.4). Привод главного движения служит для вращения фрезы и осуществляется двигателем Ml. В приводе предусмотрен перебор с передачами 22/53 и 21/56, при этом двойной блок стоит всегда в правом положении (передача 20/58); при выключении перебора передвигают вправо колеса 21 и 22, причем последнее входит в зацепление с внутренним зубчатым венцом и становится полумуфтой М1. В приводе от двигателя М2 перебор содержит передачи 23/63 и 22/63.

Привод подачи служит для перемещения заготовки по одной из трех координат и изменения скорости этого движения. Коробка подач получает вращение от двигателя М3 и содержит четыре двойных блока и перебор с передачами 19/40 и 21/40. Перебор выключают перемещением вправо последнего его колеса до зацепления с колесом Z = 19 (конец перебора соединяется с его началом) или перемещением блока до зацепления колес 37/20. От коробки подач движение передается дальше при включенной муфте М4. При работе муфты М3 (М4 в этом случае выключена) движение от двигателя передается, минуя коробку подач, через передачу 55/66 для ускоренного перемещения. Одной из муфт М6, М8, M10 включается соответственно поперечное, продольное или вертикальное перемещение; муфты М7, М9 и М11 реверсируют соответствующие движения. Каждый ходовой винт может вращаться, а два из них — для стола и консоли — также движутся поступательно относительно неподвижных гаек. В гайках горизонтальных перемещений предусмотрено регулирование зазора, в гайке консоли зазор выбирается весом.

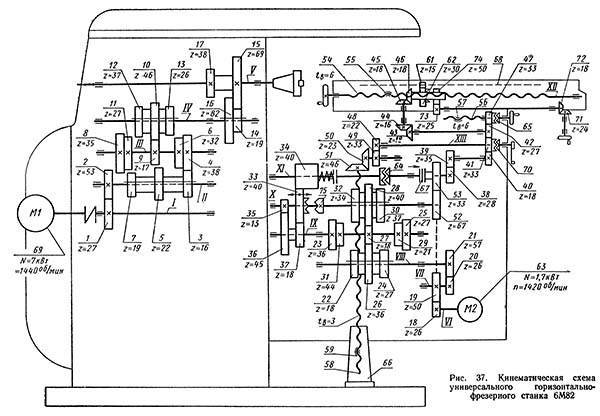

Кинематическая схема

В консоли вмонтирован электрический двигатель, который производит привод передач. Зубчатые колеса в коробке подач настраивают рабочие подачи. Это механизм из двух блоков с тремя венцами и одного мобильного зубчатого колеса, оснащенного кулачковой муфтой. Чтобы механизм не перегружался, один из валов снабжен пружинной шариковой муфтой с регулировкой.

Этапы произведения подач:

- Коробка передач заставляет двигаться консоль.

- Когда кулачковая муфта включается, обороты передаются на винты хода через колесики.

Каждый из трех ходовых винтов отвечает за определенное направление подачи (вертикальное, поперечное и продольное). За ускоренное перемещение салазок, консоли и стола отвечают промежуточные колеса, которые переносят обороты на зубчатое колесо фрикциона ускоренной работы. Размещен фрикцион на одном из валов коробки подач.

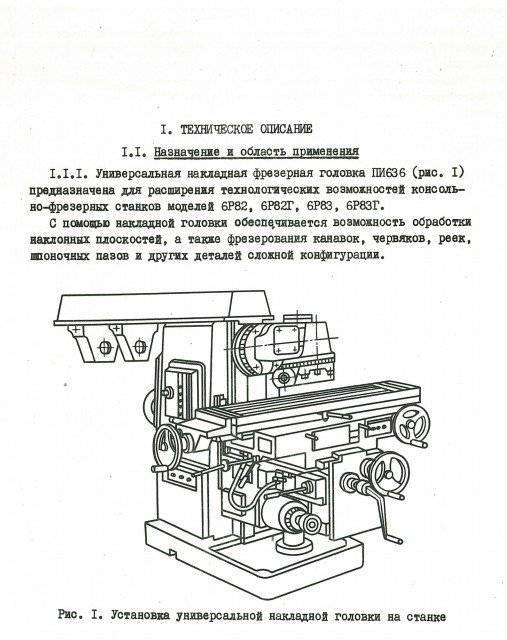

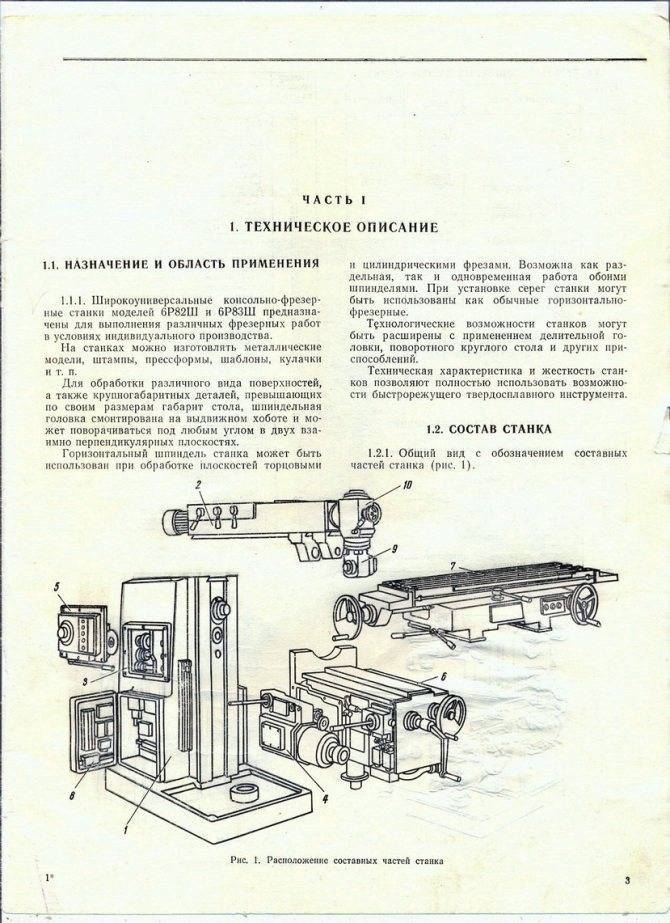

2 Области применения и назначение фрезерного широкоуниверсального агрегата

Чаще всего данный станок используется при подготовке металлических пресс-форм и стальных моделей штампов для применения их в условиях единичного и серийного производства. На установке можно обрабатывать модели с большими геометрическими размерами, которые по своим параметрам превышают габариты рабочего стола. Достигается это за счет того, что шпиндельная головка станка способна разворачиваться под углом в перпендикулярных друг другу плоскостях. Устанавливается головка на специальном хоботе выдвижного вида.

Также агрегат располагает горизонтальным шпинделем. С его помощью обрабатываются плоскости цилиндрическими и торцовыми фрезами. Возможно одновременное использование обоих шпинделей и раздельное их функционирование. Стоит добавить, что применяется данная модель широкоуниверсальных станков и в качестве горизонтально-фрезерных. Для этого достаточно смонтировать на агрегат серьги, входящие в его комплектацию.

Расширить функциональность станка можно и при помощи поворотной накладной добавочной головки. Она предназначена для выполнения элементарных расточных операций и обработки деталей с крупными габаритами. Попутное и встречное фрезерование осуществляется в автоматических и простых режимах за счет наличия в винтовой паре подачи (продольной) рабочей поверхности устройства выборки люфта.

Описываемый станок позволяет фрезеровать любые заготовки из чугуна, стали, алюминиевых листов, других цветных металлов угловыми, дисковыми, концевыми, фасонными, цилиндрическими, торцовыми и иными фрезеровочными инструментами. Агрегат используется для осуществления операционных мероприятий в автоматических и поточных комплексах производства крупных серий продукции за счет разнообразных легко настраиваемых автоматических и полуавтоматических циклов.

Обработка контура кулачков, разверток, центровочных сверл, колес зубчатого типа и иных деталей, нуждающихся в непрерывном либо периодическом развороте вокруг собственной оси, выполняется на станке посредством круглого накладного стола или специальной делительной головки. Допускается, кроме всего прочего, фрезерование широкоуниверсальных и вертикальных плоскостей, рамок, пазов и так далее.

Технические характеристики

Базовая модель оборудования обладает следующими эксплуатационными возможностями:

- Габаритами стола для заготовок в плане, мм: 1250×320.

- Промежутком между шпинделем и столом, мм: 30 – 450.

- Технологическим вылетом стойки, мм: 260 – 820.

- Расстоянием от шпинделя до хобота, мм: 155.

- Регулировкой положения инструментальной головки, мм: 35 – 535.

- Ходом рабочего стола, мм: 420 – 800.

- Наибольшей осевой нагрузкой на рабочий стол, кг: 250.

- Практическим диапазоном интенсивности подачи, мм/мин: 25-1250 (в горизонтальном направлении), 8,3 – 418,6 (в вертикальном направлении).

- Частотой оборотов шпинделя инструментальных головок, мин -1 : 50 – 1600.

- Наибольшим крутящим моментом, кН·мм: 1,07.

- Наибольшим диаметром применяемых фрез, мм: 160 (предварительное фрезерование), 100 (окончательное фрезерование).

- Суммарной установочной мощностью при водных двигателей, кВт: 12,25.

- Габаритами в плане, мм: 2470×1850.

- Массой в сборе, кг: 3300.

Разные производители могут вносить в характеристики станка непринципиальные изменения, которые не ухудшают технологические возможности.

Сообщения о таких изменениях вносятся в паспорт оборудования. Данные, касающиеся производительности и скорости выполнения всех необходимых рабочих перемещений деталей и узлов приведены при условии использования соответствующих марок смазочно-охлаждающих рабочих сред, и при строгом соблюдении правил регламентного обслуживания универсально-фрезерного станка 6Р82Ш.

§ 2. ШИРОКОУНИВЕРСАЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК МОДЕЛИ 6Р82Ш

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<��Предыдущая страница Оглавление книги Следующая страница>> На широкоуниверсальном фрезерном станке модели 6Р82Ш выполняют различные сложные работы: изготовление металлических моделей, штампов, пресс-форм, шаблонов, кулачков и т. д. Станок имеет горизонтальный шпиндель, который может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами. На хоботе смонтирована поворотная головка и на нее может быть установлена накладная головка.

На направляющих хобота станка могут быть установлены опоры для поддержки длинных оправок при работе горизонтальным шпинделем. Кроме обычных принадлежностей, необходимых для повседневного ухода за станком, к станку могут поставляться делительная головка, круглый стол, долбежная головка, которые существенно расширяют возможности станка.

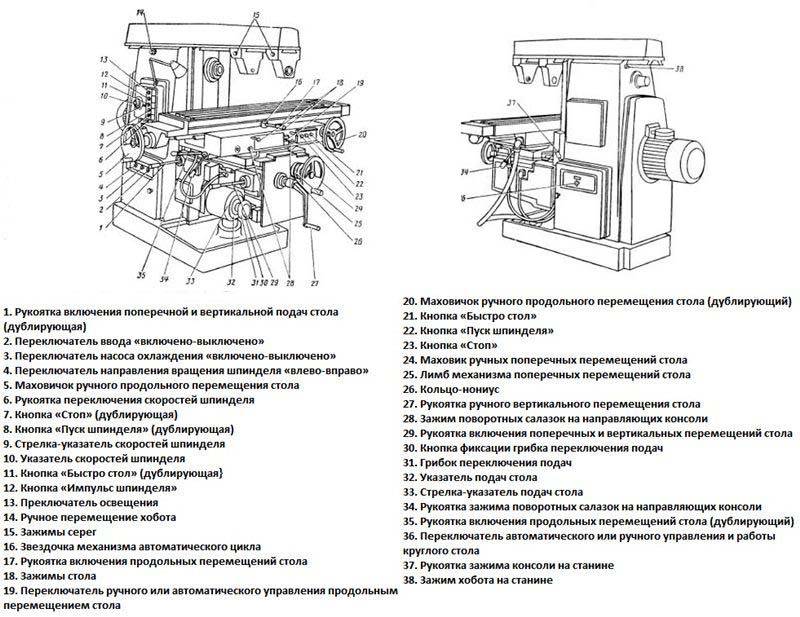

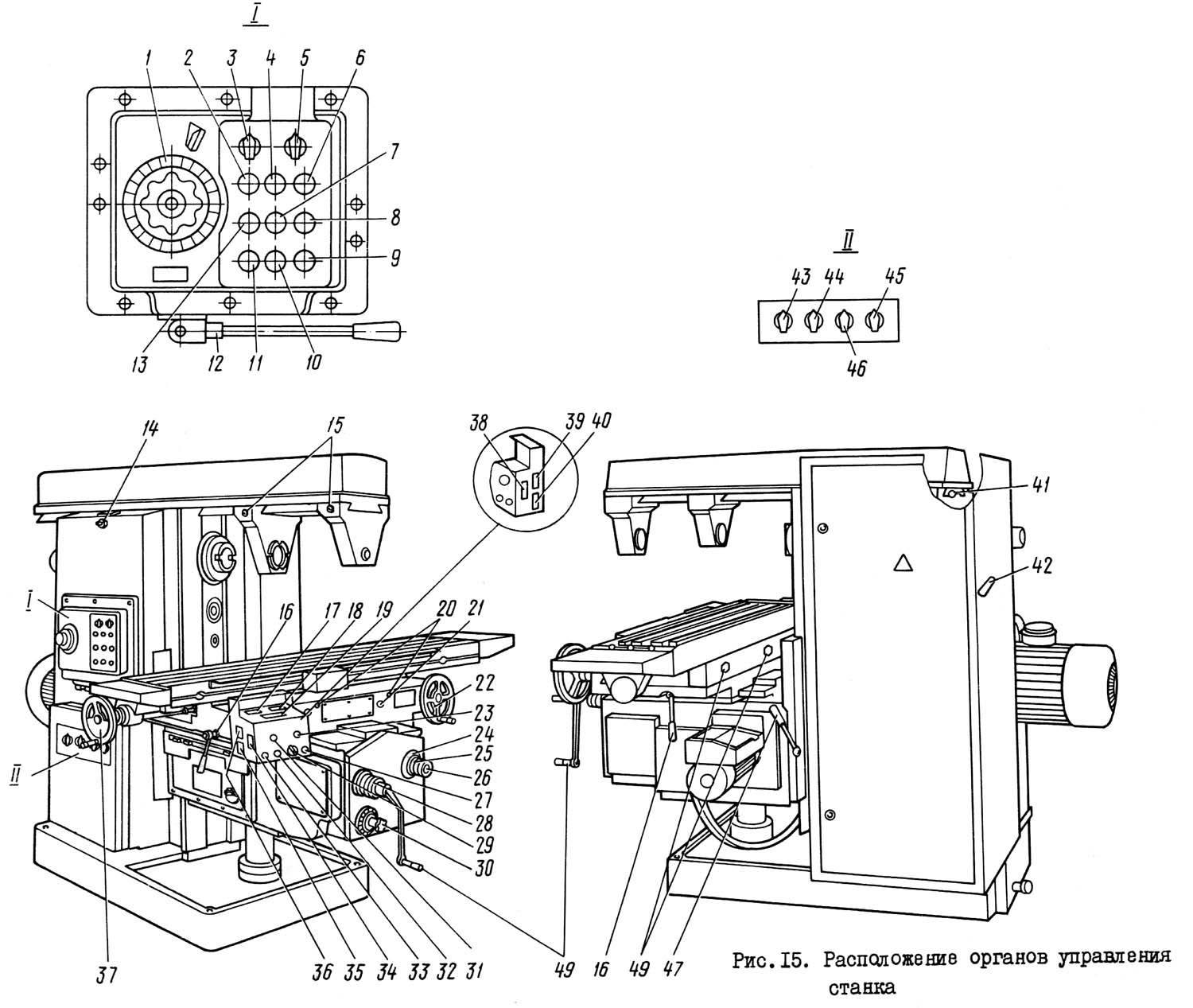

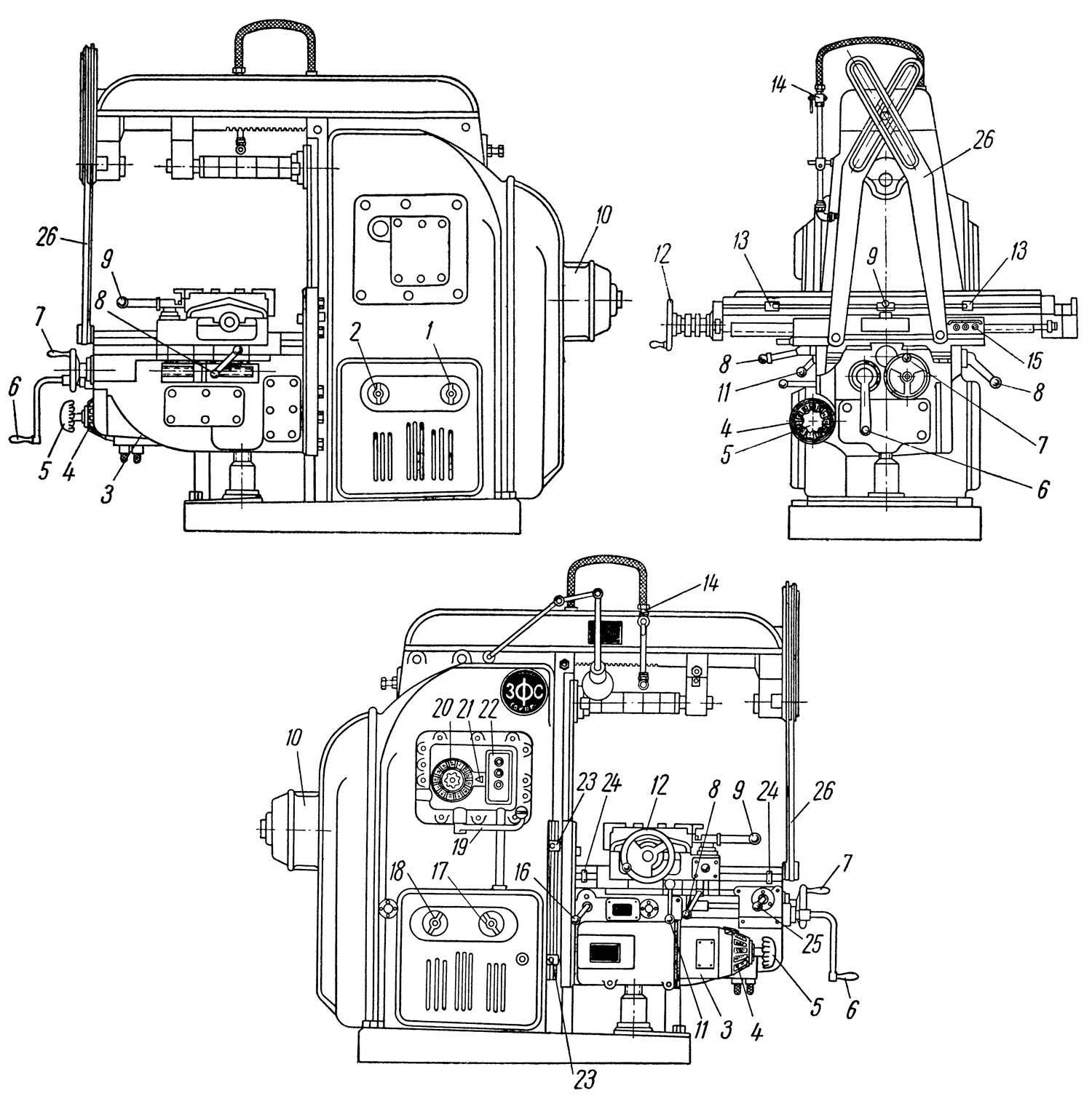

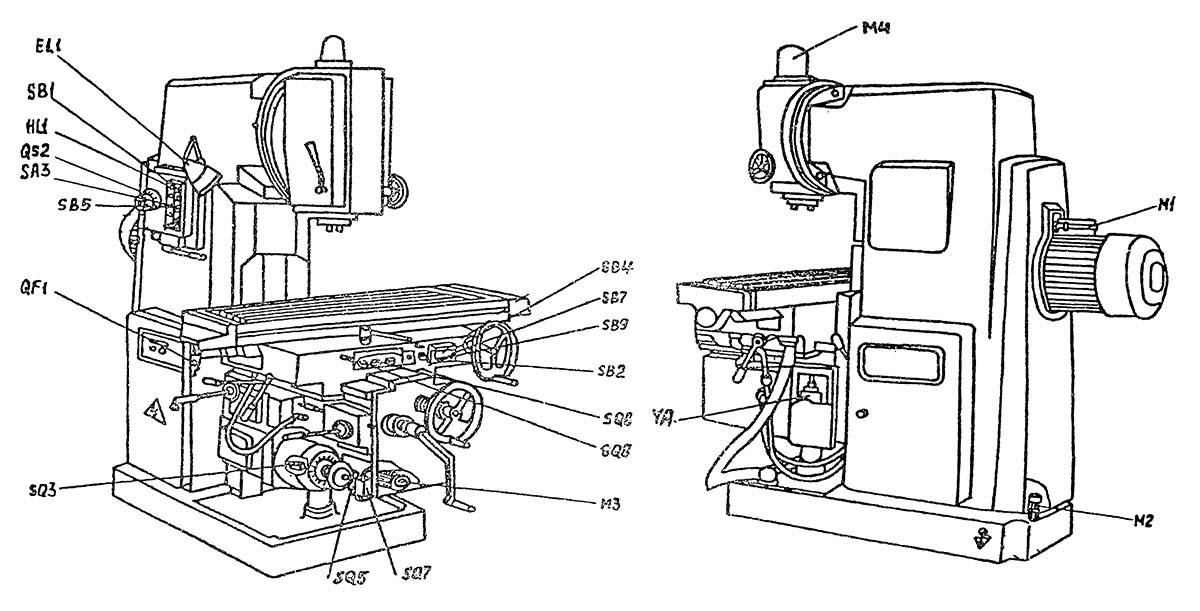

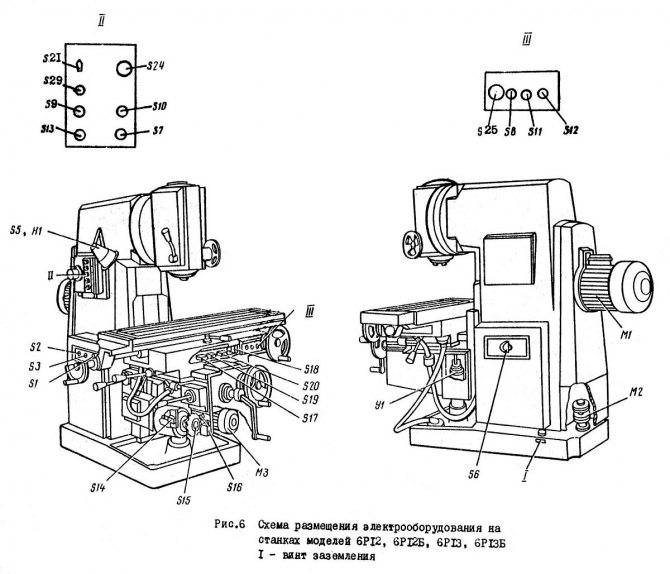

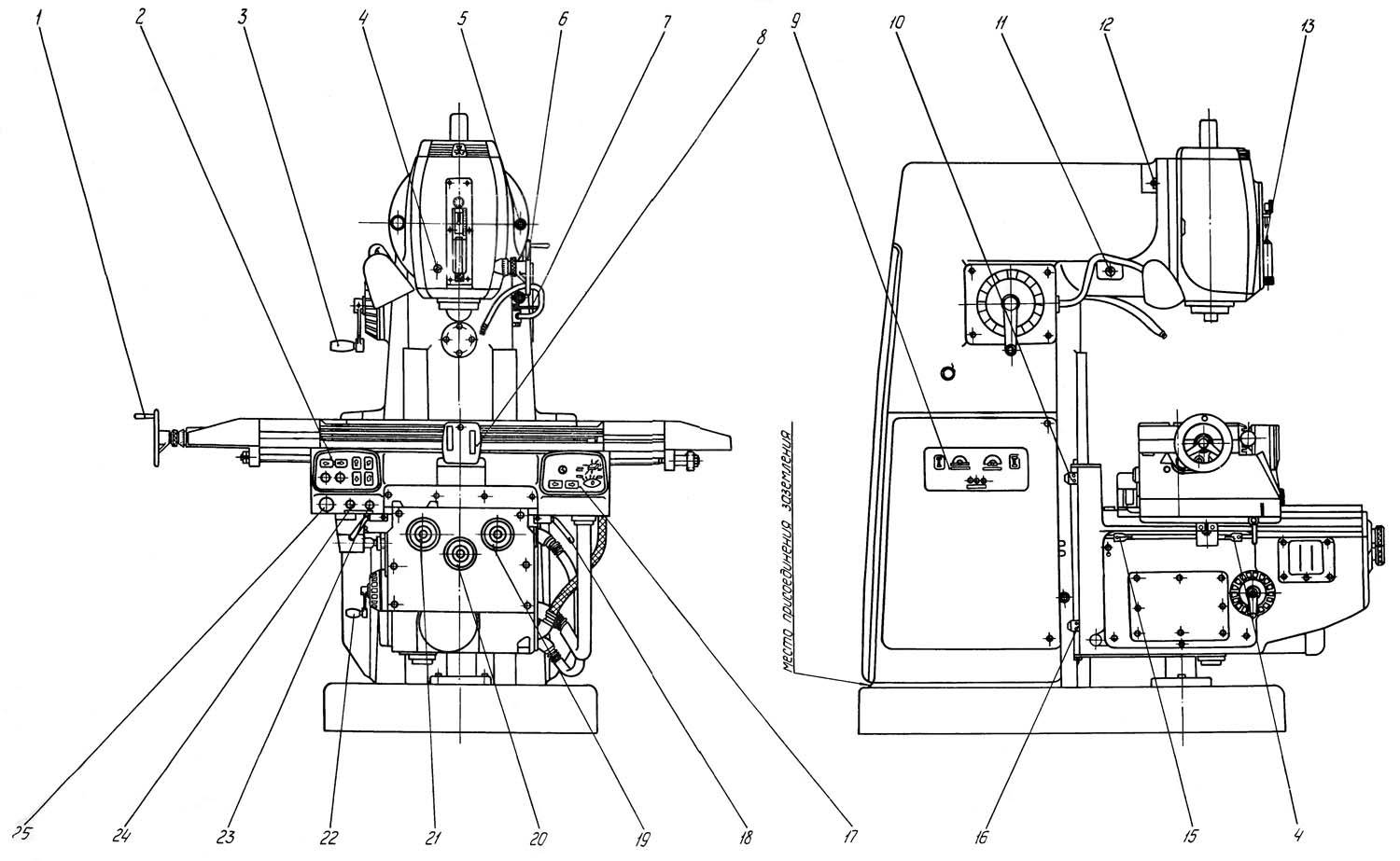

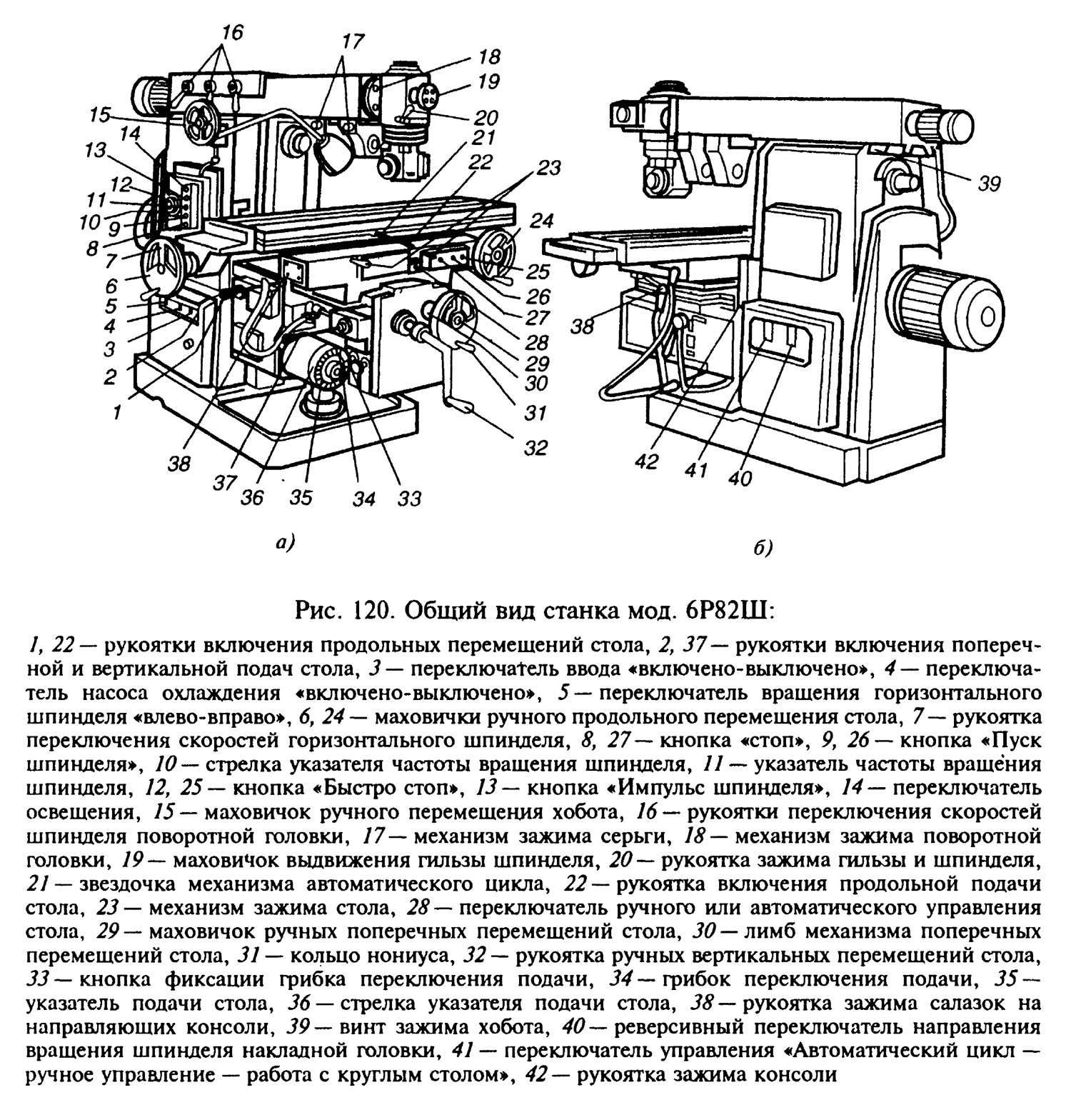

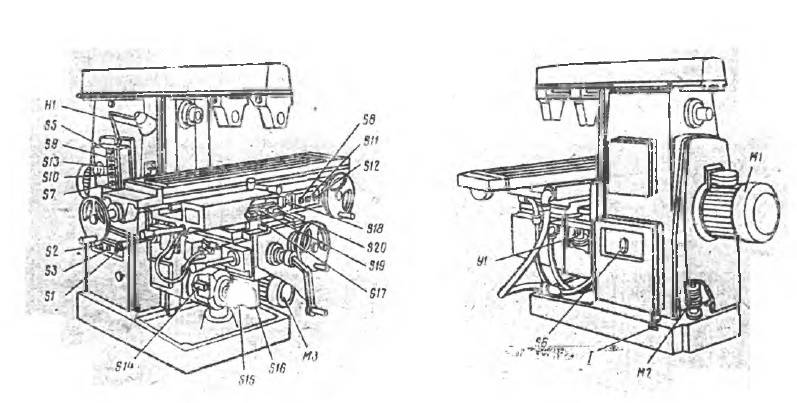

На рис. 53 показаны основные узлы станка модели 6Р82Ш, а на рис. 54 обозначены его органы управления.

Дублирующие органы управления предусмотрены для удобства работы при нахождении рабочего сбоку станка у коробки скоростей.

Рис. 53. Основные узлы станка модели 6Р82Ш:

1 — основание, 2 — станина, 3 — электрооборудование, 4 — коробка скоростей, 5 — коробка переключения, 6 — хобот, 7 — поворотная головка, 8 — накладная головка, 9 — стол и салазки, 10 — консоль, 11 — коробка подач

Рис. 54 Органы управления станка модели 6Р82Ш:

1 — кнопка «Стоп» (дублирующая), 2 — кнопка «Писк шпинделя» (дублирующая), 3 — стрелка-указатель частоты вращения, 4— указатель частоты вращения шпинделя, 5 — кнопка «Быстро стоп» (дублирующая), 6 — кнопка «Импульс, шпинделя», 7 — переключатель освещения, 8 — маховичок ручного перемешения хобота, 9 — рукоятки переключения скоростей шпинделя поворотной головки, 10 — механизм зажима (серьги, опоры), 11 — механизм зажима поворотной головки, 12 — маховичок выдвижения гильзы шпинделя, 13 — рукоятка зажима гильзы и шпинделя, 14 — звездочка механизма автоматического цикла, 15 — рукоятка включения продольных перемещений стола, 16 — механизм зажима стола, 17 — маховичок ручного продольного перемещения стола, 18 — кнопка «Быстро стоп», 19 — кнопка «Пуск шпинделя», 20 — кнопка «Стоп», 21 — переключатель ручного или автоматического управления стола, 22 — маховичок ручных поперечных перемещений стола, 23 — лимб механизма поперечных перемещений стола, 24 — кольцо-нониус, 25 — рукоятка ручных вертикальных перемещений стола, 26 — кнопка фиксации грибка переключения подач, 27 — грибок переключения подач, 28 — указатель подач стола, 29 — стрелка-указатель подач стола, 30 — рукоятка включения поперечной и вертикальной подач стола, 31 — рукоятка зажима салазок на направляющих консоли, 32 — рукоятка включения продольных перемещений стола (дублирующая), 33 — рукоятка включения поперечной и вертикальной подач стола (дублирующая), 34— переключатель ввода «Включено—выключено», 35 — переключатель насоса охлаждения «Включено—выключено», 36 — переключатель вращения горизонтального шпинделя «Влево-вправо», 37 — маховичок ручного продольного перемещения стола (дублирующий), 38 — рукоятка переключения частоты вращения горизонтального шпинделя, 39 — реверсивный переключатель направления вращения шпинделя накладной головки, 40 — переключатель управления «Автоматический цикл — ручное перемещение — работа с круглым столом», 41— рукоятка зажима консоли на станине, 42 — винт зажима хобота на станине, 43 — крышка

Перейти вверх к навигации

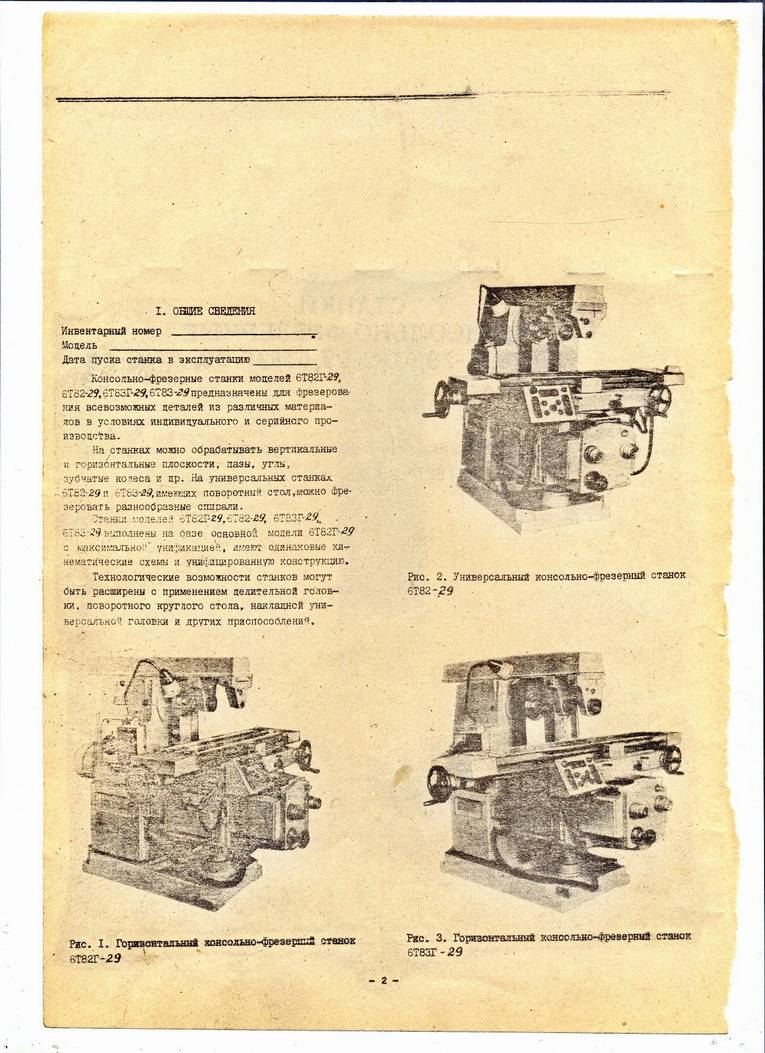

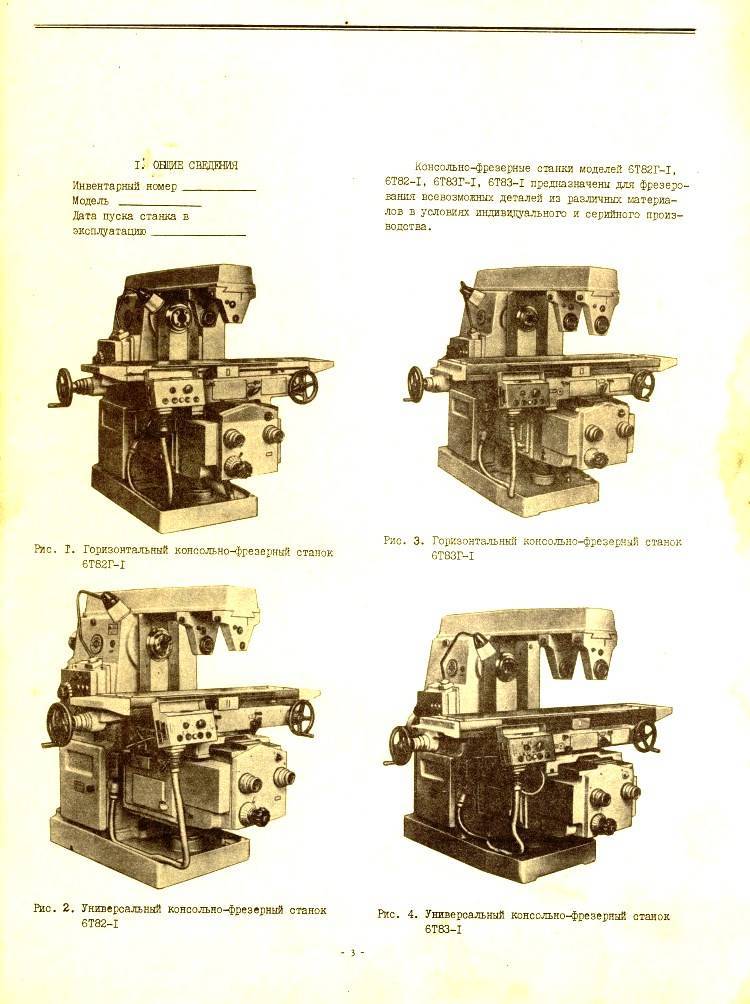

6Т82Г, 6Т82ГБ Станок консольно-фрезерный горизонтальный. Назначение и область применения

Консольно-фрезерные станки моделей 6Т82Г предназначены для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами в условиях индивидуального и серийного производства. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

По сравнению с ранее выпускавшимися станками серии Р (6р82г, 6р83г) в станках серии Т (6т82г, 6т83г) увеличены частоты вращения шпинделя, скорости быстрых перемещений и подач стола. Для удобства перемещения стола вручную маховик помещен с передней стороны станка.

Консольно-фрезерные станки моделей 6Т82Г, 6Т82ГБ представляют собой оригинальные станки высокой точности и жесткости.

Универсальный консольно-фрезерный станок модели 6Т82 отличается от горизонтального консольно-фрезерного станка модели 6Т82Г тем, что его стол может быть повернут вокруг вертикальной оси на угол до 45° в обе стороны, тогда как стол станка модели 6Т82Г — неповоротный.

Станки модели 6Т83 (6Т83Г) отличаются от станков 6Т82 (6Т82Г) увеличенными размерами рабочего стола и более мощным двигателем главного движения.

Горизонтальный быстроходный консольно-фрезерный станок модели 6Т82ГБ отличается от станка модели 6Т82Г наличием более высоких чисел оборотов шпинделя и подач стола.

На горизонтальном консольно-фрезерном станке 6Т82Г можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и т.д.

Станки предназначены для выполнения различных фрезерных работ в условиях как индивидуального, так и крупносерийного производства. В условиях крупносерийного производства станки могут быть успешно использованы также для выполнения работ операционного характера.

Техническая характеристика и высокая жесткость станков позволяют полностью использовать возможности как быстрорежущего, так и твердосплавного инструмента. Большая мощность привода главного движения и тяговое усилие продольной подачи стола позволяют производить за один проход обработку широких горизонтальных поверхностей набором цилиндрических или фасонных фрез, установленных на горизонтальной оправке.

Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений.

Станки автоматизированы и могут быть настроены на различные, автоматические циклы, что повышает производительность труда, исключает необходимость обслуживания станков рабочими высокой квалификации и облегчает возможность организации многостаночного обслуживания.

Особенностями конструкции станка являются:

- широкие диапазоны величин подач стола

- быстросменное крепление инструмента

- наличие механизма замедления подачи

- замедление рабочей подачи в автоматическом цикле

- возможность работы в автоматических циклах, включая обработку по рамке

- автоматическая смазка узлов

- применение бесконтактных быстродействующих электромагнитных муфт в приводе подач

- повышенная точность станка за счет расположения винта поперечной подачи но оси фрезы

- возможность перемещения стола одновременно по двум и трем координатам

- возможность применения электродвигателя постоянного тока в приводе подач

- возможная дальнейшая автоматизация станков за счет применения цифровой индикации и устройств оперативного управления

Для сокращения вспомогательного времени и удобства управления в станках предусматриваются:

- дублированное управление кнопочно-рукояточпого типа (спереди и с левой стороны станка)

- пуск и останов шпинделя и включение быстрых ходов станка при помощи кнопок

- управление движениями стола от рукояток, направление поворота которых совпадает с направлением движения стола

- изменение скоростей и подач с помощью однорукояточных выборочных механизмов, позволяющих получать любую скорость или подачу поповоротом лимба без прохождения промежуточных ступеней

- торможение постоянным током

Класс точности станка Н по ГОСТ 8—77.

Технические характеристики 6Т82Г

Эту модель применяют в серийном производстве продукции и выполнении единичных заказов. В эксплуатации фрезерный станок 6Т82Г зарекомендовал себя производительным, надежным, точным устройством. В школьных мастерских встречается аналог серии НГФ, который меньше размерами, уступает в мощности и производительности, хотя схема расположения элементов конструкции идентичная. В отличие от учебных моделей, станок 6Т82Г выпускается в значительно более жестком корпусе. Высокое тяговое усилие позволяет за один проход обрабатывать значительные по площади заготовки.

В комплекте поставки прилагается паспорт изделия с детальным указанием всех параметров и характеристик, из которого можно выделить следующие значения для ознакомления:

- площадь стола — 1250х320мм;

- перемещение стола вдоль — 800 мм;

- перемещение стола поперек — 320 мм;

- перемещение стола по высоте — 420 мм;

- расстояние от стола до оси шпинделя — 30-450 мм.

Составные части фрезерного станка 6Т82Г

Габариты и схема расположения конструктивных элементов фрезерного станка 6Т82Г позволяют изготавливать изделия до 1000 кг различных конфигурации, размеров. Комплект оборудования весит 3050 кг без дополнительной оснастки. Длина станка 2280 мм при ширине 1965 мм. Консоль стола находится на удобной для фрезеровщика высоте. Размер от опорной плоскости до верхней точки 1690 мм. Из эксплуатационных характеристик следует отметить скорости перемещения рабочего стола:

- продольная — от 12, 5 до 1600 мм/мин при обработке и ускоренная 4000 мм/мин;

- поперечная — 12, 5-1600 мм/мин, ускоренная 4000мм/мин;

- вертикальная — 4,1-530 мм/мин, ускоренная 1300 мм/мин.

Мощный двигатель 3 кВТ приводит в движение шпиндель с частотой вращения в диапазоне от 31,5 до 1600 об/мин. Конусное посадочное место под фрезы ISO 50 отвечает требованиям ГОСТ 30064-93. В имеющийся на 6Т82Г паспорт внесен перечень всех деталей и их спецификация по принятым отраслевым стандартам, что облегчает поиск запчастей при ремонте. Указана схема подключения, мероприятия по расконсервированию оборудования, подготовке его к работе, рекомендации по обслуживанию. Руководство по эксплуатации раскрывает предназначение органов управления, предельно допустимые нормы при обработке металлов различной прочности и вязкости фрезерного станка 6Т82Г.

Производитель обеспечивает рынок запчастями и при ремонте проблем не возникает. Покупателю предлагаются изделия в нескольких исполнениях для возможности подключения в различные по техническим значениям сети. Соответствующая электросхема прилагается к сопроводительным документам, разъясняющая особенности установки данной комплектации. Горизонтально-фрезерный станок 6Т82Г допускается эксплуатировать в жестких климатических условиях, где он показал себя достойно. Стабильная конструкция, высокая мощность и точность обработки характеризуют это устройство. Модель долговечна и завоевала уважение надежностью, простым управлением.

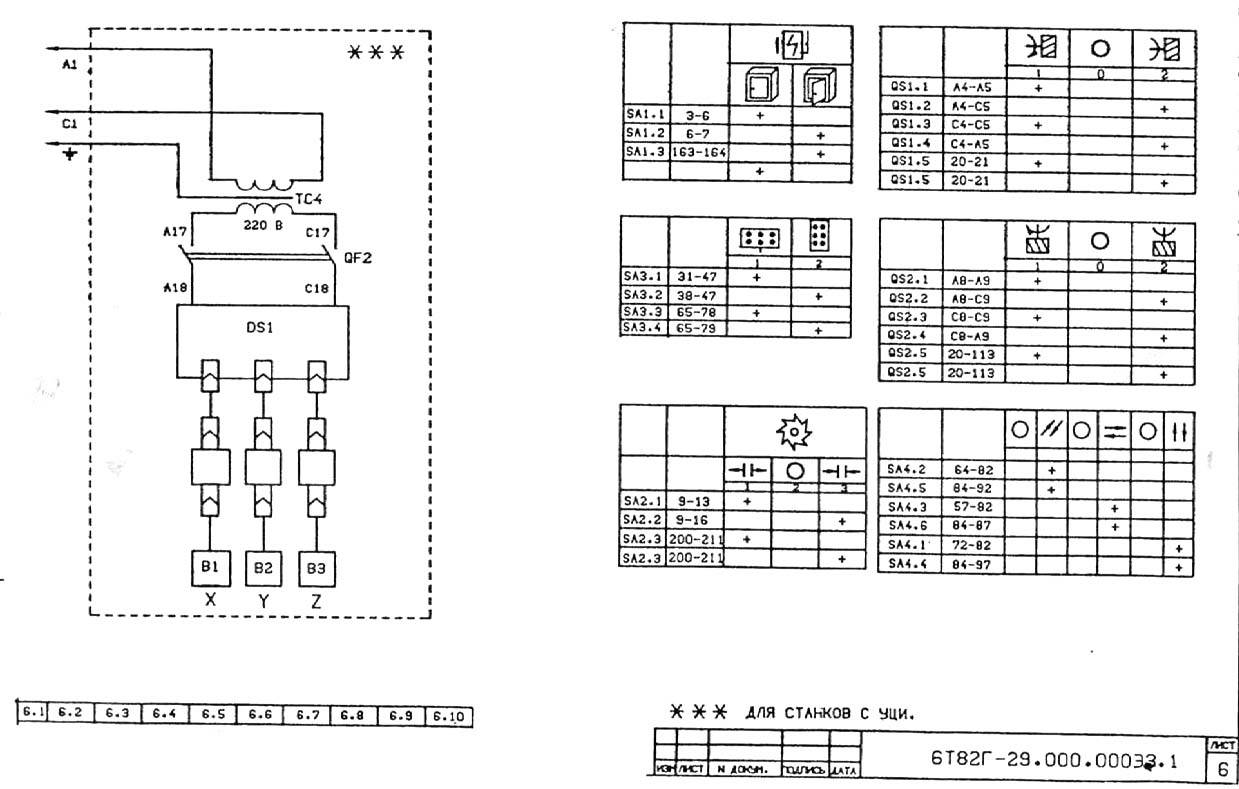

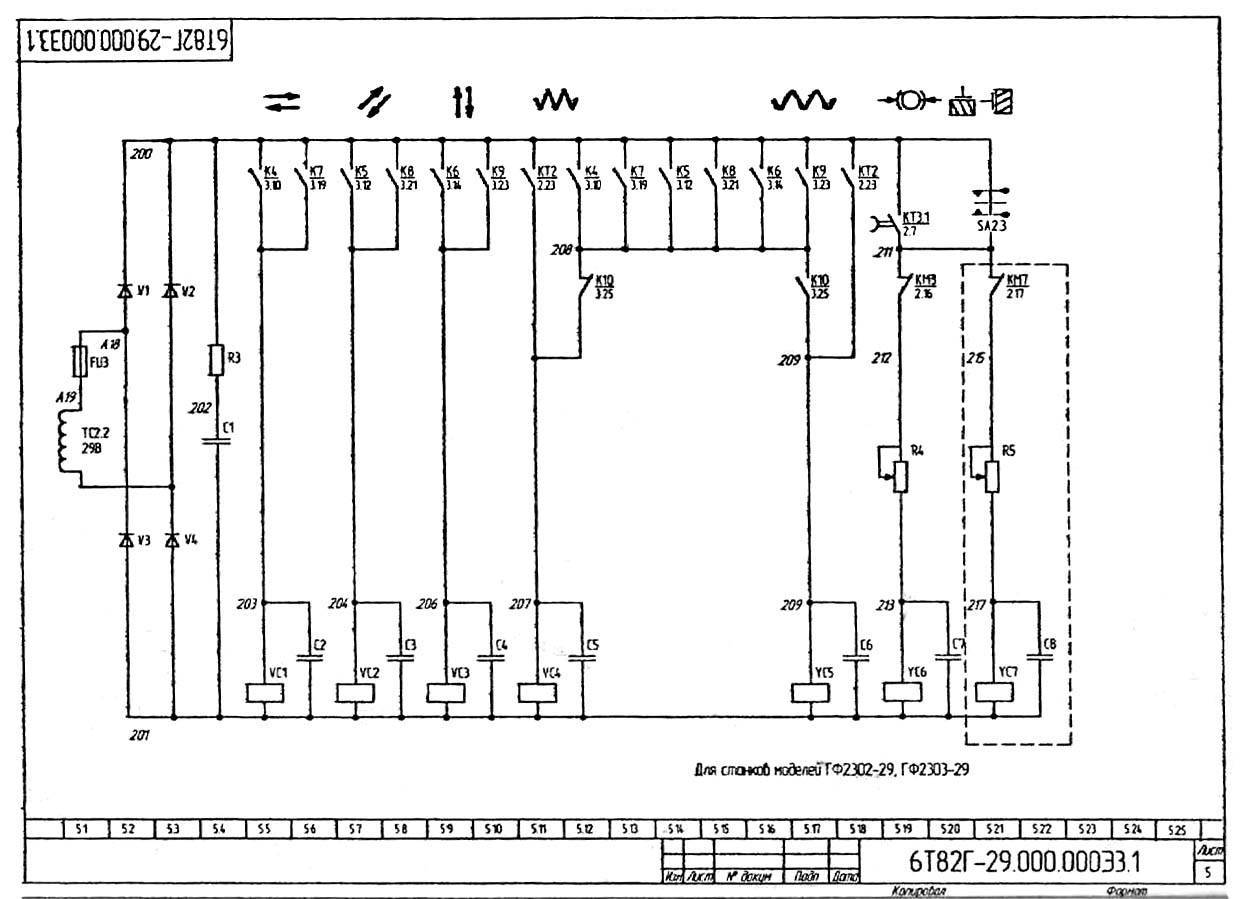

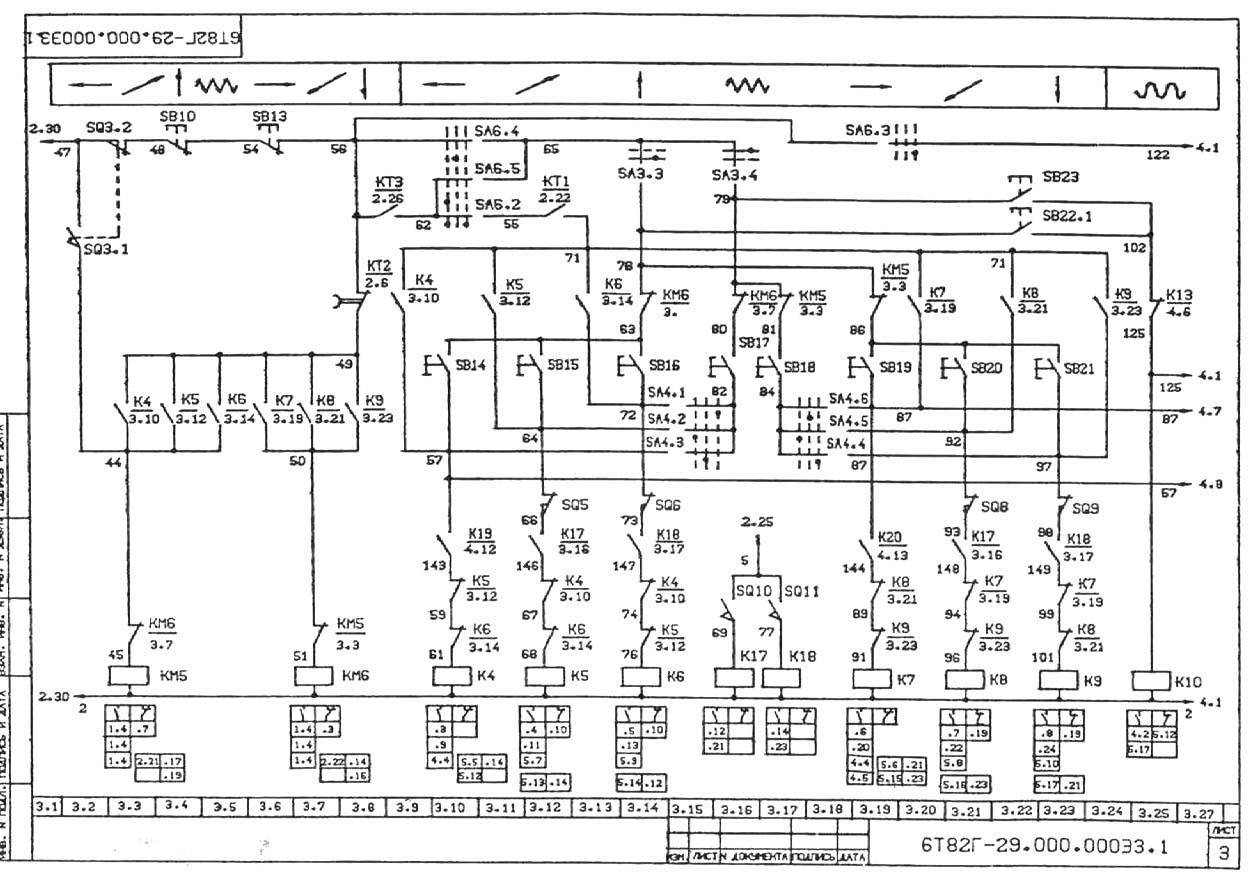

Электросхема фрезерного станка 6Т82Г