Дополнительные рекомендации по выбору

Нужно проанализировать, какова реальная глубина погружения фрезы, этот показатель зависит от характеристик цангового зажима. Отличным вариантом будет тот случай, когда цанга доходит до нижней части опорной подошвой. Если же она выступает за базовую конструкцию, это еще лучше. Данная характеристика будет влиять на функциональность прибора, однако, взглянув в паспорт, вы увидите только лишь ход головки, а не вылет за подошву.

Важно определить диаметр фрезы, который будет использоваться в конкретном приборе, необходимо сопоставить геометрию с диаметром проема в опорной площадке с отверстиями, располагаемыми в линейке-циркуле и копировальном кольце

Выбираем модель по техническим характеристикам

Параметры оборудования задаются технологическим процессом, используемым на предприятии. Например ремонтные мастерские широко используют малые станки 6Т82, 6Т83. Этот тип фрезеров имеет подходящие габариты, мощность и стоимость для небольшой мастерской.

По частоте шпинделя

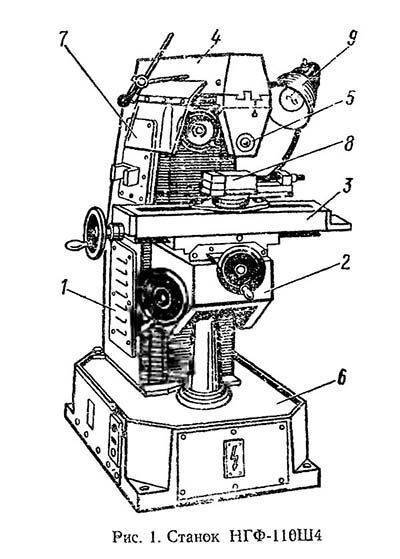

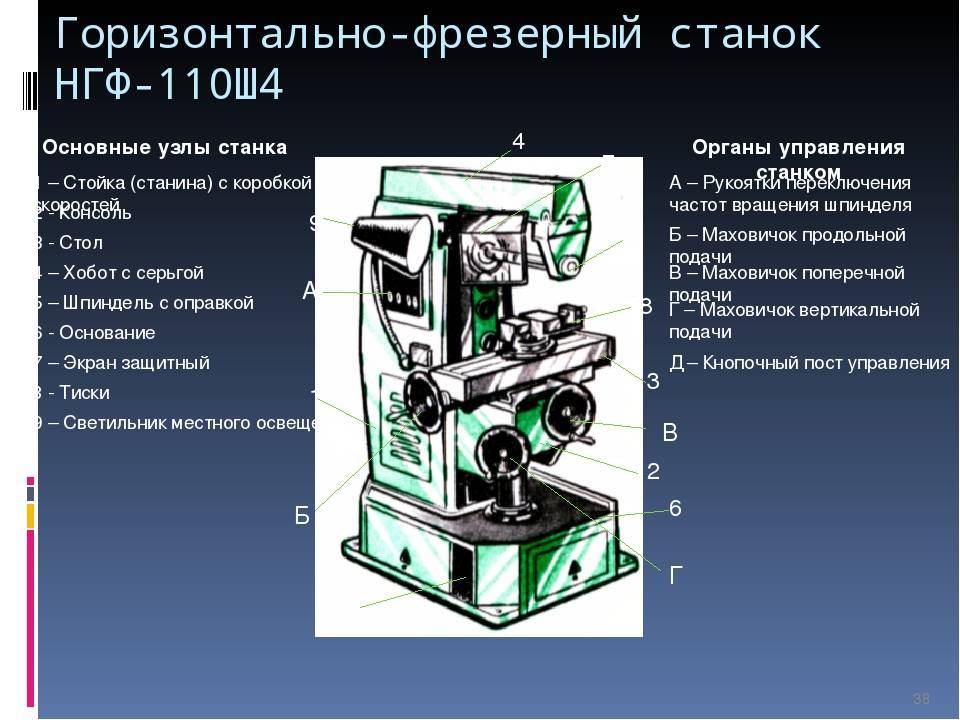

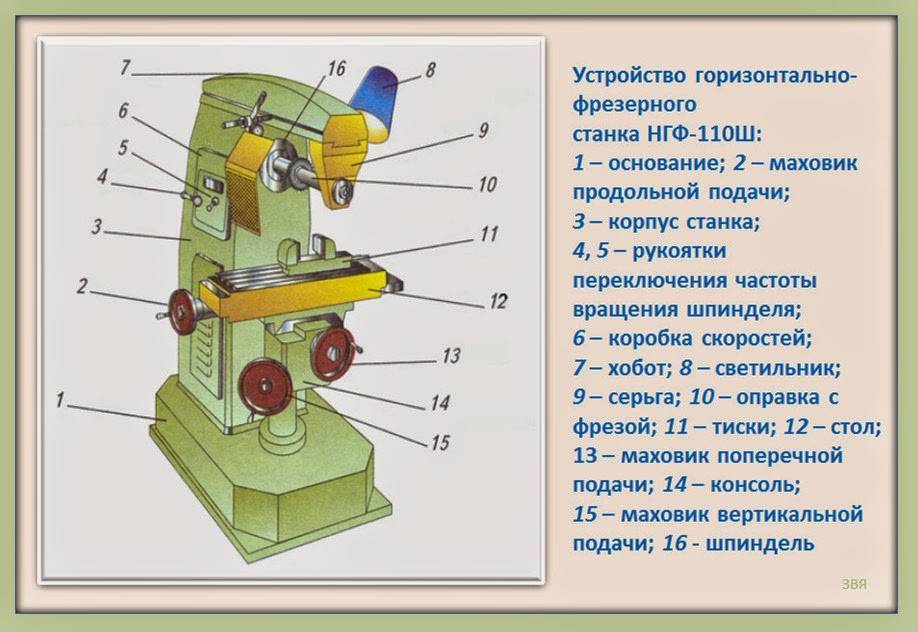

Черновые и торцовочные работы не требуют высокой чистоты обработки. Для этого типа работ достаточно низкоскоростных шпинделей с частотой до 2500 тыс. об. Они приводятся во вращение ременными передачами через шестереночную коробку скоростей с ручным или механизированным устройством смены диапазонов. К таким моделям относятся станки 676П, 6Т82, 6Т83, НГФ-110-Ш4.

Среднечастотные шпиндели применяются в большинстве универсальных фрезеров. Их частоты от 0 до 12000 об. мин. Привод от мотора ременной, непосредственный, без промежуточных шестерен. Такой частоты хватает для чистовой обработки всех материалов, включая сыпучие и камнеподобные. Представитель станка со шпинделем этого типа — Starlex WFM 750.

Частоты от 12000 до 18000 — это высокочастотный диапазон. Он используется в ювелирном деле и зубном протезировании. Эти шпиндели уже относятся к прецизионным механизмам с непосредственной связью ротора мотора и конуса инструмента. Из-за сильного нагрева требуют принудительного охлаждения. Применяются в обработке ценных пород древесины, мебельном производстве, зубопротезном и часовом производстве,

Обороты от 18000 и выше — это диапазон ультраскоростей. Применяются в микроэлектронике, микрохирургии, ювелирном деле. Выполняются как монолитные моторшпиндели с жидкостными или пневмоподшипниками и принудительным охлаждением диэлектрическим теплоносителем.

Высокоскоростные шпиндели используются на горизонтальных станках очень редко: это вотчина вертикальных типов. Чаще всего такое оборудование изготавливается под заказ, на специализированные узконаправленные операции.

По скорости

Скорость подач зависит от конструкции направляющих механизмов. Чугунные полозья на станине обладают массой достоинств по точности работы, жесткости обработки, невысокой стоимости ремонта, но ограничивают скорости перемещения, имеют низкий ресурс. Большая площадь трущихся поверхностей заставляет применять более мощные моторы подач. В сочетании с приводом исполнительного механизма от пары винт-гайка скорость такой системы не превышает 1000 мм. мин.

Рельсовые шариковые направляющие — это новый этап развития станкостроения. Они являются универсальными элементами подач, которые используются в широкой номенклатуре механизированных станков. Легкость монтажа, большой выбор моделей, технологичность изготовления, минимальное сопротивление трению — это их основные достоинства. Применяются во всех типах фрезеров современных типов, особенно с компьютерным управлением. Так как сервоприводы больших мощностей, требуемые для классических направляющих, очень сильно увеличивают стоимость всего станка, такие модели стоят дороже универсальных механических аналогов При применении ШВП могут обеспечить скорость подачи до 50000 мм. мин.

Принцип работы фрезерных станков

Фрезерное оборудование позволяет осуществлять различные технологические операции: резку, сверление, расчет расстояний между отверстиями, которые необходимо выполнять, а также ряд других. В качестве материалов, которые можно обрабатывать на таком оборудовании, могут выступать:

- древесина;

- черные, а также цветные металлы;

- керамика;

- полимерные материалы;

- природный и искусственный камень.

Заготовки закрепляются на рабочем столе, а их обработка выполняется за счет вращающейся фрезы, которая и режет материал.

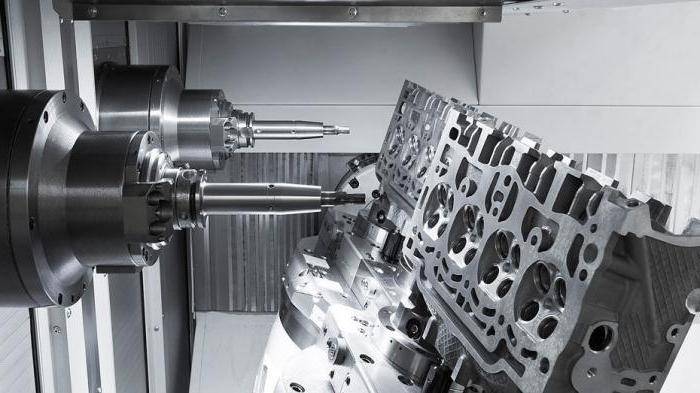

Станок с ЧПУ обрабатывает металлическую заготовку

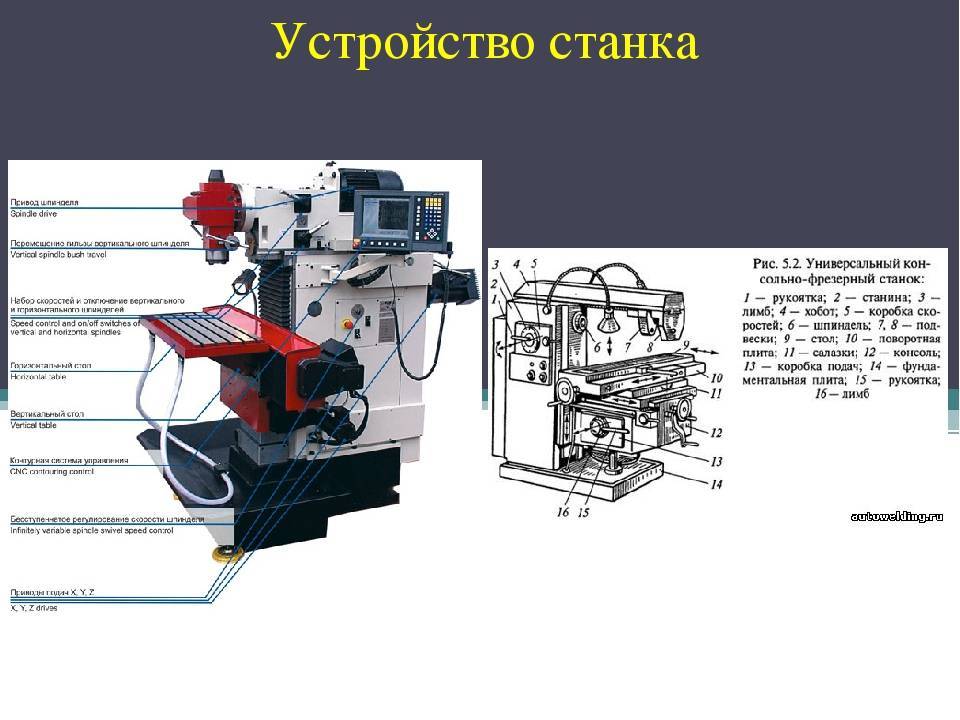

Фрезерные станки, оснащенные ЧПУ, выпускаются в различном конструктивном исполнении.

Консольного типа:

- модели, обладающие широкой универсальностью;

- горизонтального типа;

- вертикального типа.

Бесконсольной конструкции:

- вертикальные;

- горизонтальные.

Самыми популярными и, соответственно, распространенными являются фрезерные станки с ЧПУ консольного типа. На консоль закрепляется обрабатываемая заготовка, и именно этот рабочий орган совершает движения по отношению к режущему инструменту. Сам шпиндель такого станка не движется, он жестко зафиксирован в одной позиции.

Обработка на фрезерных станках бесконсольного типа осуществляется за счет того, что перемещаться в них может как рабочий стол, который движется в двух направлениях, так и шпиндель, способный изменять свою позицию в вертикальной плоскости, а также во всех остальных направлениях.

Основные узлы фрезерного станка с ЧПУ

Станок фрезерной группы с ЧПУ автоматически выполняет операции, информация о которых предварительно записана на один из носителей. Программы, которые управляют его работой, могут быть нескольких типов.

- Позиционные, предполагающие фиксацию координат конечных точек, по которым и выполняется обработка заготовки. Такое программы используются для управления станками сверлильной и расточной группы.

- Контурные, управляющие траекторией обработки заготовки. Они используются для управления станками круглошлифовальной группы.

- Комбинированные, которые объединяют в себе возможности программ контурного и позиционного типа. Такими программами управляются станки, относящиеся к многоцелевой категории.

- Многоконтурные. С их помощью можно управлять всеми функциональными возможностями станка, они являются самыми сложным типом ПО. При помощи таких программ обеспечивается управление широкоформатным оборудованием.

Фрезерные станки, оснащенные ЧПУ, обладают целым рядом значимых преимуществ:

- позволяют увеличить производительность обработки в 2–3 раза;

- дают возможность изготавливать детали с высокой точностью;

- минимизируют объем ручного труда, что позволяет уменьшить штат обслуживающего персонала;

- сокращают время, необходимое для подготовки заготовок;

- минимизируют время обработки деталей.

https://youtube.com/watch?v=C3UnnYmsQYM

Второе

Универсальность — вот что получает производство, внедряя станки с ЧПУ. Чтобы перейти на новую модель изделия нужно только загрузить в станок другую программу. Аналогичная ситуация со сменой операций — ввод другой программы обеспечивает новый этап обработки изделия. Качественное программное обеспечение — залог абсолютно идентичных результатов фрезеровки. В дальнейшем при необходимости программа может быть скорректирована.

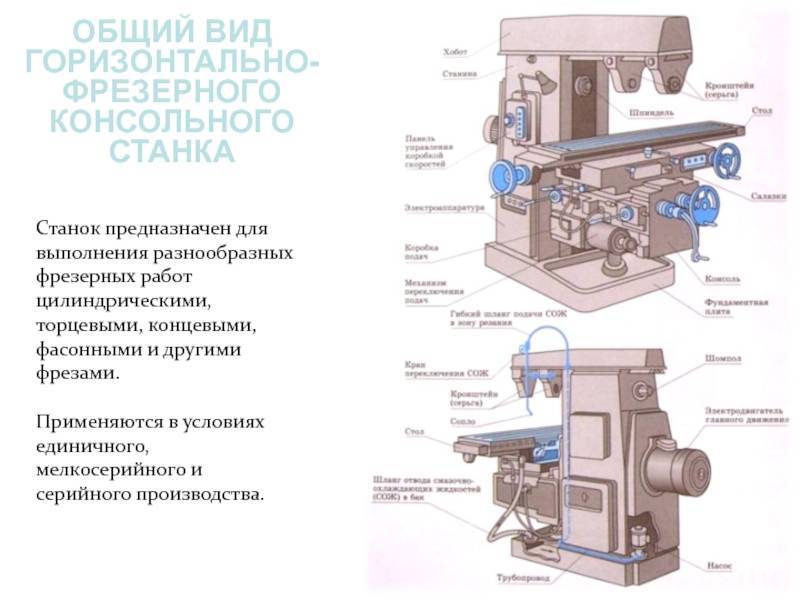

1 Особенности горизонтально фрезерного станка

Горизонтально-фрезерный станок – один из первых агрегатов, применяемых для обработки металлических заготовок и различных работ по дереву. С их помощью выполняется фрезерование, расточка, шлифование, а иногда и сверление. Однако комплектация и технические характеристики подобных агрегатов приблизительно одинаковы.

Горизонтально фрезерный станок, как и другие промышленные агрегаты, не обошел стороной технический прогресс. Кроме привычных станков, где все работы фрезой выполняет оператор, появились новые агрегаты по металлу и дереву с ЧПУ (числовым программным управлением).

Такое устройство не требует вмешательства оператора в сам процесс обработки заготовок. Оператор станков с ЧПУ должен иметь навыки не столько работы по металлу или дереву, как знания в области компьютерных технологий и программ.

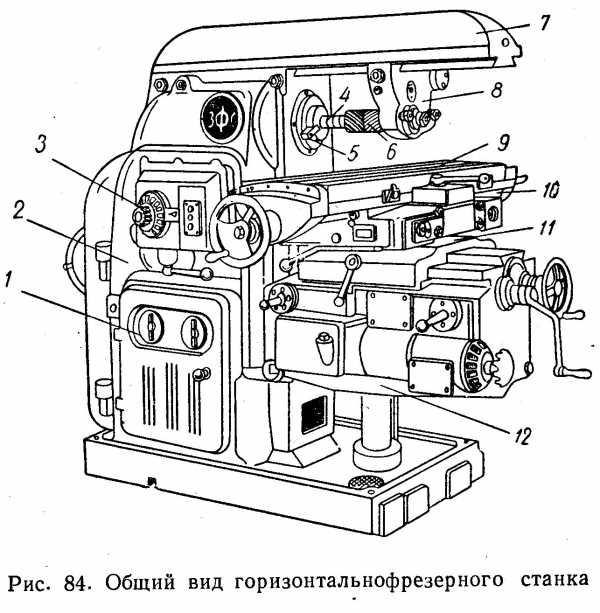

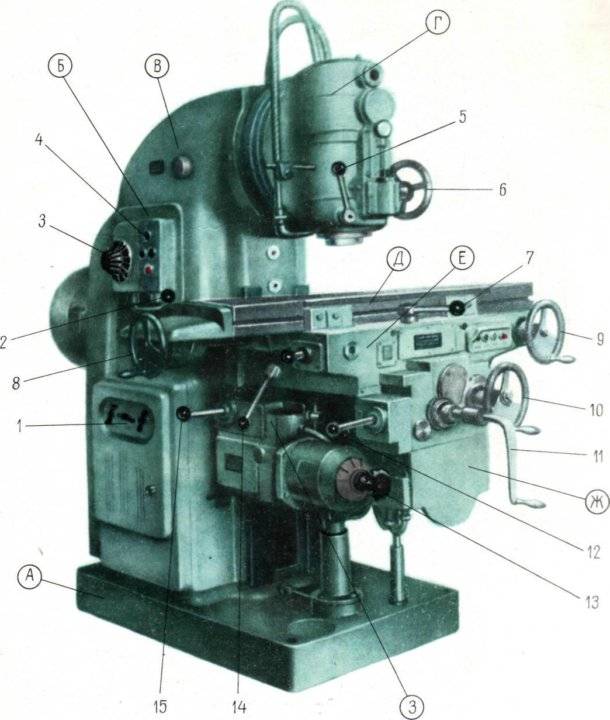

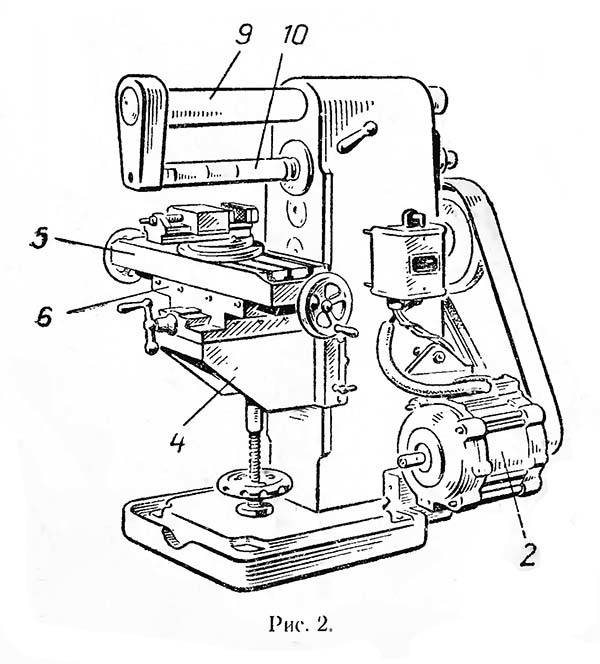

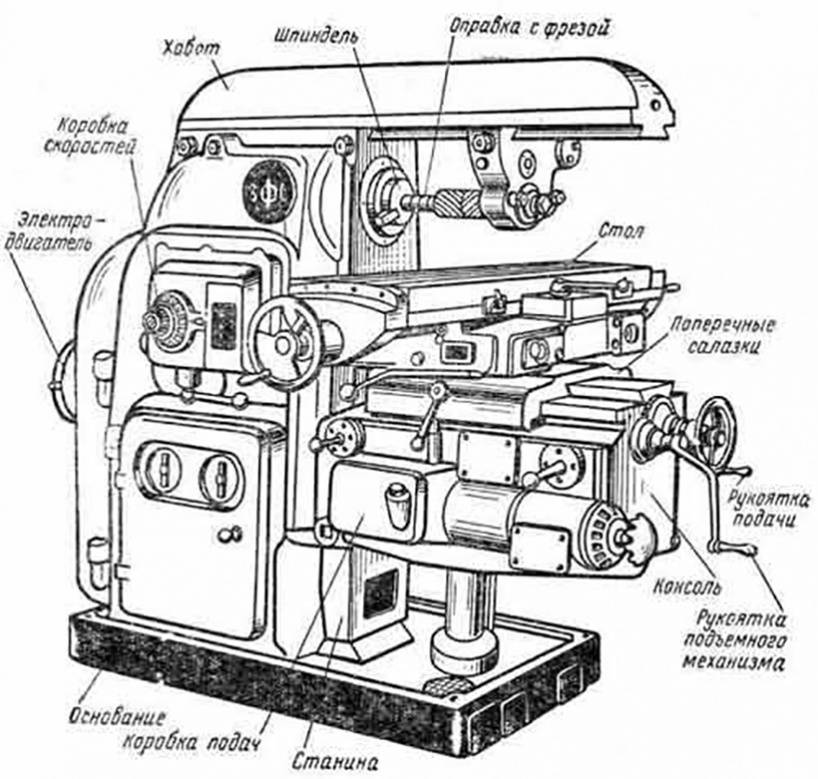

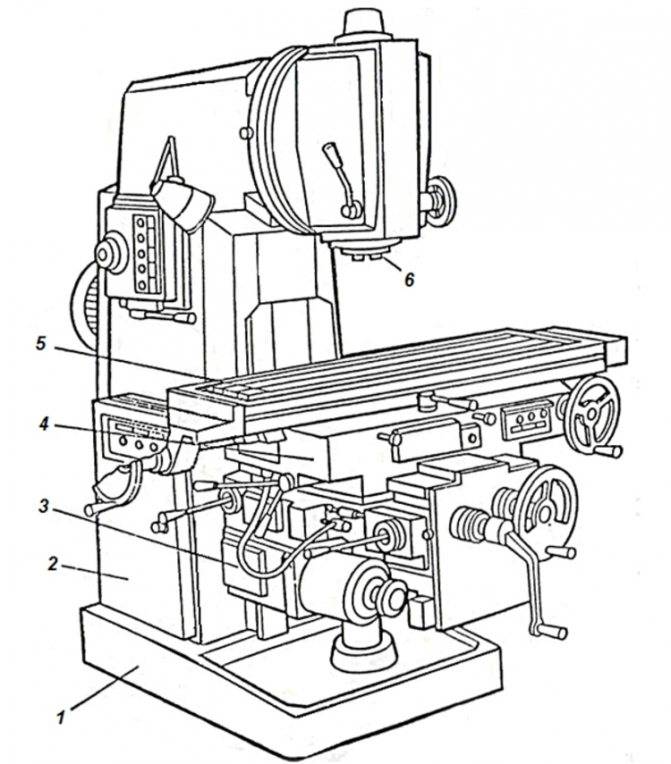

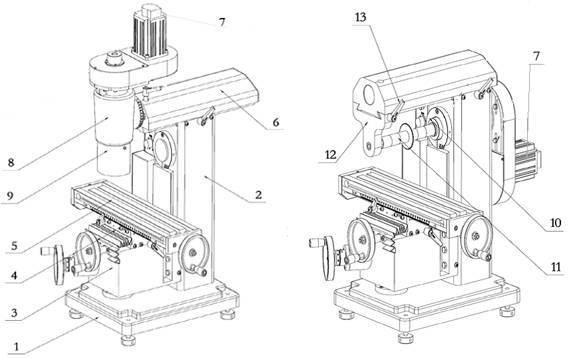

Устройство горизонтально-фрезерного станка

На компьютере создается 3Д модель будущей детали, прорисовывается траектория фрезы и прочие технические характеристики, программа переносится на станок, а все работы по обработке заготовки станок выполняет под управлением ЧПУ без вмешательства человека.

1.1 Базовая комплектация

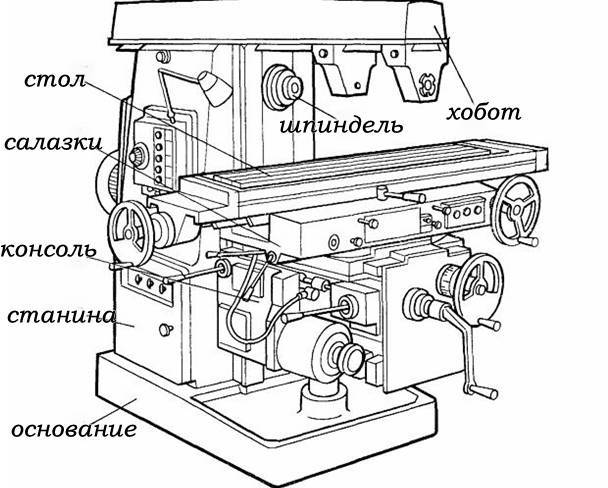

Своим основанием данное устройство имеет станину, на которой располагаются остальные рабочие элементы агрегата. Станина должна быть максимально прочной и виброустойчивой, поэтому изготавливают ее из чугуна или высокопрочной стали.

На станине устанавливаются следующие узлы и механизмы:

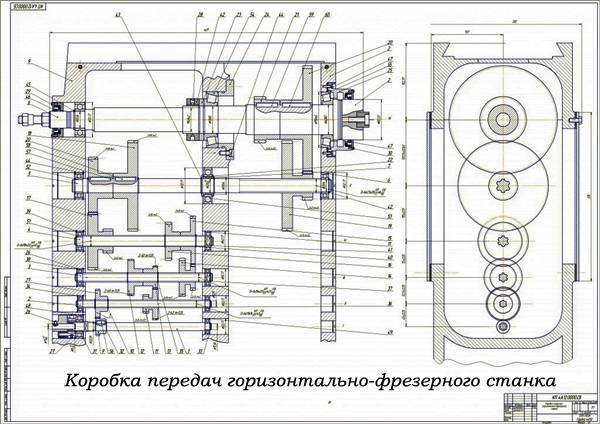

- коробка передач. С ее помощью настраивается скорость вращения фрезы;

- консоль. Устройство для перемещения рабочей поверхности консольно-фрезерного агрегата по вертикальным направляющим;

- рабочий стол. Данное устройство оснащается зажимными механизмами или тисками для установки заготовок по металлу или дереву. Рабочий стол консольно-фрезерного станка сделан таким образом, чтобы перемещать его можно было в трех направлениях: продольно по направляющим салазок; поперечно с помощью перемещения самих салазок по направляющим консоли; вертикально, движением консольно-опорного механизма по направляющим станины;

- шпиндель. Главное вращающееся устройство, на котором находится оправка для фиксации фрез;

- хобот. Элемент корпуса, на котором крепится подвеска со шпинделем;

- фрезерная оправка крепится на конце шпинделя;

- двигатель. Промышленные агрегаты оснащаются трехфазным двигателем, бытовые – двухфазным. Мощность двигателя должна быть не ниже 1200—1500 Вт, чтобы обеспечить нужную скорость вращения шпинделя. Горизонтально фрезерный станок по металлу или дереву должен поддерживать скорость вращения фрезы от 400 до 4500 оборотов в минуту;

- дополнительное оборудование. Кроме перечисленной выше комплектации станки могут дополнительно оснащаться платами ЧПУ, стружкоотсосами, магнитными столами для беззажимного крепления заготовок.

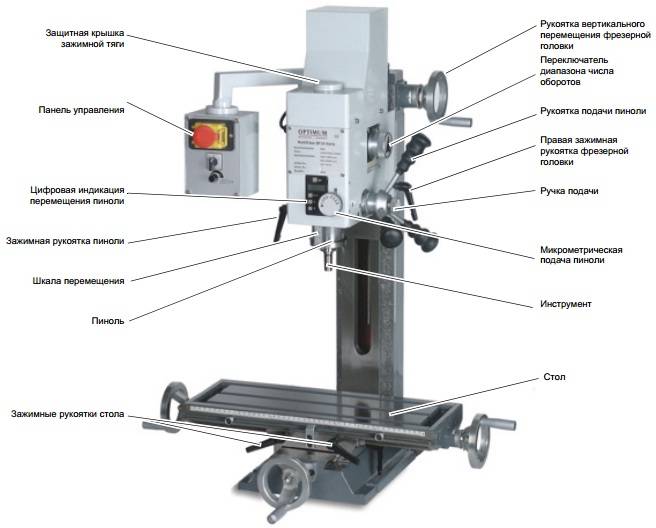

Консоль управления горизонтально-фрезерным станком

1.2 Фрезы

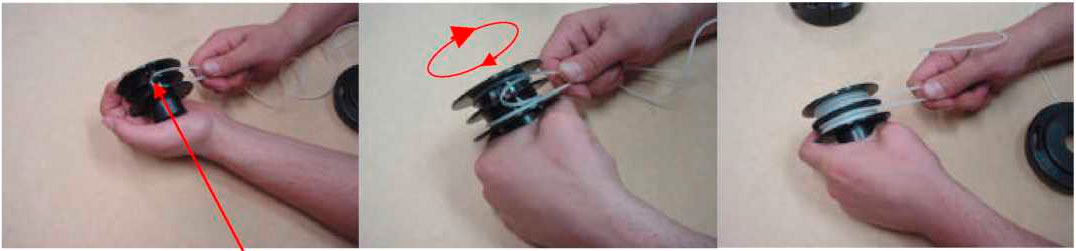

Очень важно, чтобы горизонтально фрезерный станок позволял производить быструю замены фрез, так как каждый режущий инструмент выполняет лишь свою узкопрофильную функцию. К тому же, крепление фрезы должно быть максимально жестким. Любые вибрации или выгибы режущего инструмента приведут к порче фрез и заготовок при работе по металлу или дереву

Для прочности крепления фрезы оправка должна быть установлена на подвеске. Само крепление производится с помощью колец и гаек

Любые вибрации или выгибы режущего инструмента приведут к порче фрез и заготовок при работе по металлу или дереву. Для прочности крепления фрезы оправка должна быть установлена на подвеске. Само крепление производится с помощью колец и гаек.

- обработку горизонтальных поверхностей фрезерный станок 6р81, 6р82 и другие его аналоги производит при помощи цилиндрической фрезы;

- вертикальные работы по металлу или дереву устройство выполняет при помощи торцевых или дисковых фрез;

- комбинированная обработка требует смены нескольких различных по функциональности режущих инструментов.

Для повышения точности выполнения фрезерных работ по металлу или дереву фрезерный станок 6м82 рекомендуется оснастить платой ЧПУ.

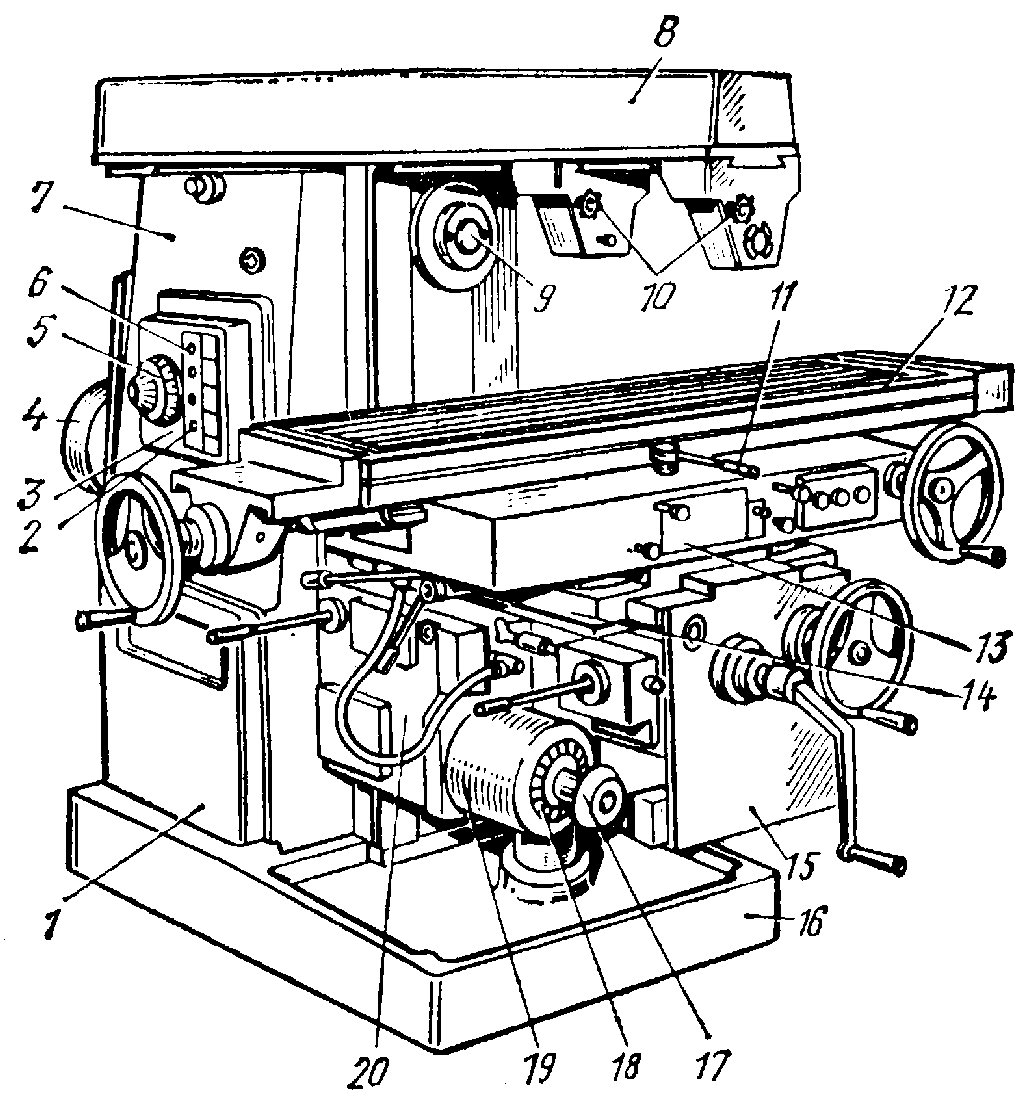

Особенности конструкции

Схема расположения элементов

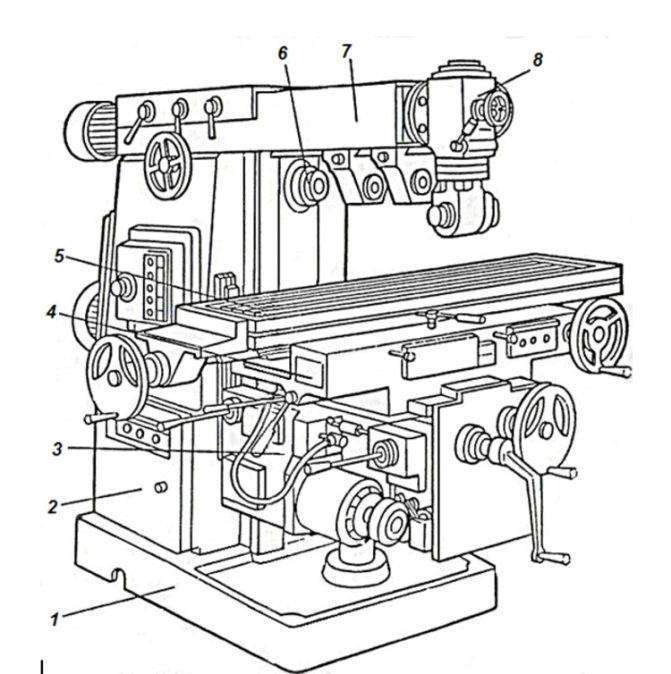

Горизонтально-фрезерные станки были одними из первых типов оборудования для выполнения операций по обработке металлических изделий. С их помощью выполняется шлифование, расточку, фрезеровки, а в некоторых моделях – сверление. При этом компоновка моделей зачастую одинакова.

На основании установлена станина, выполняющая функцию опорной стойки. На ее передней части располагается рабочий стол с коробкой передач и движущимися каретками. Они необходимы для смещения поверхности по осям X и Y. В задней части конструкции установлен электродвигатель, соединенный со шпиндельной бабкой через коробку скоростей. Несмотря на столь общее описание, следует учитывать возможные изменения или дополнения, свойственные для конкретной модели.

В зависимости от специфики назначения горизонтально-фрезерные станки могут иметь следующие дополнительные узлы и агрегаты:

- консольная конструкция. С ее помощью можно изменять положение заготовки относительно фрезы. Некоторые типы оборудования имеют возможность поворота рабочего стола под определенным углом;

- установка магнитного стола. Для обработки деталей сложной формы рекомендуется применять электромагнитные столы, исключающие надобность механического крепления. Таким образом можно повысить качество фрезерной обработки;

- станки с ЧПУ. Это современные аналоги классического оборудования. С помощью блока CNC можно задать алгоритм работы станка в автоматическом или полуавтоматическом режиме. Актуальны для приборостроения или при обработке больших заготовок из твердых сортов стали.

В отдельную категорию можно отнести универсальные горизонтально-фрезерные станки. Их назначение – выполнение всего спектра операций по обработке. Для этого в конструкции устанавливают дополнительную шпиндельную головку на гибком приводе. Это дает возможность осуществлять фрезерование сложных элементов.

Технико-экономические показатели горизонтально-фрезерных станков

Для решения некоторой производственной задачи производят сравнительную характеристику станков для выбора наиболее подходящего оборудования. Для этого используют ряд критериев, которые говорят о качестве того или иного станка или целого набора станков. К таким показателям относятся эффективность, производительность, надежность, долговечность, ремонтопригодность, гибкость, точность и надежность. Но главным было, есть и остается эффективность.

Эффективность — достижение каких-либо определенных результатов с минимально возможными издержками или получение максимально возможного объема продукции из данного количества ресурсов.

А=N/∑с

(1.1)

Где N- годовой выпуск деталей, Sс – сумма годовых затрат на их изготовление.

Показатели эффективности:

- энергоемкость,

- степень автоматизации,

- конкурентоспособность.

Энергоемкость продукции характеризуется расходом энергии на ее производство. Она определяется на единицу продукции (удельная энергоемкость) и на весь годовой объем (общая энергоемкость). Этот показатель указывает на то, продуктивно ли применяются энергетические ресурсы, а именно топливо и электроэнергия. Эта величина напрямую не связана с производством определенных видов изделий, она оценивается за конкретный промежуток времени.

Если рассматривать удельный уровень энергозатрат в себестоимости какой-то отраслевой продукции, то на первом месте, с большим отрывом от других секторов промышленности, стоит нефтепереработка (табл. 1). Из таблицы видно, что затраты на машиностроение достаточно велики. Россия тратит на топливо в этой отрасли больше среднего. Это говорит о более низком уровне оборудования и технологий. К сожалению Россия мало имеет передовых технологий, которые, помогли бы снизить затраты на энергию в машиностроительной области.

Технология фрезерных работ в зависимости от вида станка

В процессе фрезерных работ могут быть задействованы разные по сложности заготовки, материалы, на разных производствах применяются разные станки. Таким образом, технология фрезерных работ имеет несколько разновидностей.

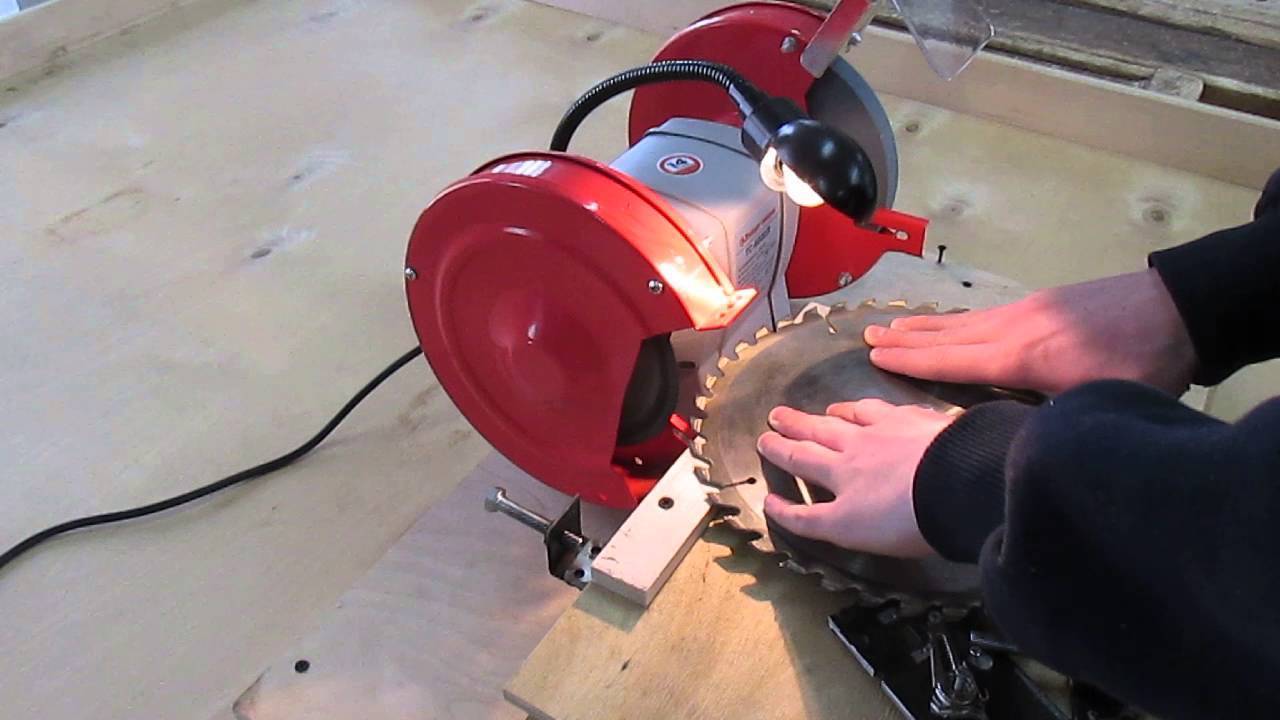

Технология процесса фрезеровки на обычном станке

Соблюдая данную технологию фрезерных работ, в первую очередь необходимо подобрать подходящую фрезу и как следует закрепить ее на шпинделе станка.

Прежде чем приступать к выполнению фрезерных работ, необходимо выполнить следующее:

- включите шпиндель на медленное вращение, а деталь подведите к самой фрезе до наименьшего соприкосновения с ней;

- станину стола, на которой закрепили заготовку, надо отвести, вращающийся шпиндель остановится;

- установите нужную глубину резки детали;

- включите вращение фрезы;

- станину стола, на которой закреплена деталь, вручную переместите до момента соприкосновения с вращающейся фрезой.

Для соблюдения технологии фрезерных работ предпочтительно, чтобы для одной заготовки был установленный набор фрез, это позволит повысить производительность труда лица, выполняющего данную операцию.

Фрезы бывают разных размеров, поэтому их надо внимательно подбирать, ориентируясь на требуемый квалитет точности технологии. В соответствии с технологией фрезерных работ для черновой обработки подойдет 11 или 12 квалитет точности, а при завершении работ нужно использовать 8 или 9.

Технология фрезерных работ предусматривает возможность использования также 7 или 8 квалитета точности, но это должно быть указано в техническом задании.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Технология фрезерных работ на станках с ЧПУ достаточно молодая, в ее основе – система рычагов, использующихся на обычных фрезерных станках.

По мере развития электроники и вычислительной техники, фрезерный станок стал управляться при помощи компьютера. Теперь по технологии фрезерные работы выполняет не фрезеровщик, а оператор станков с ЧПУ с помощью специальных программ.

Использование технологии фрезерных работ (разработанной для станков с ЧПУ) увеличивает точность и производительность, понижает процент брака, появляется возможность изготавливать по данной технологии серийные партии деталей со сложной геометрией.

При соблюдении технологии фрезерных работ компьютер с помощью установленной программы выставляет количество оборотов шпинделя, определяет параметры его движения (линейные координаты и глубину фрезеровки).

Сейчас существуют такие станки с ЧПУ, при помощи которых можно выполнять 3D-фрезеровку (когда сразу несколько рабочих органов, находящихся в разных плоскостях, придают заготовке нужную форму).

Технология фрезерных работ в таком случае подразумевает предварительное построение оператором на компьютере 3D-модели детали. Затем станок приступает к изготовлению детали, выполняя задание с максимально возможной точностью. Операторы к такой работе должны быть специально подготовлены.

Лазерная обработка детали на станке с ЧПУ

Технология лазерной обработки детали подразумевает использование станка с ЧПУ. Данное оборудование стоит очень дорого, поэтому за лазерную обработку детали придется заплатить больше, чем за ту же работу, выполненную на обычном фрезерном станке. Однако использование такой технологии стоит того: готовая деталь будет иметь максимальную точность при минимальных временных затратах.

Используя технологию лазерных фрезерных работ на станках с ЧПУ, можно как просто придавать определенную форму материалу, так и создавать самые сложные объемные геометрические детали (кроме округлых конструкций, имеющих форму сферы).

Можно выбрать одну из двух технологий лазерных фрезерных работ:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, затем шлифуют кромку.

- Шлифовочный лазер убирает с детали слой материала за слоем, много раз проходя по одному и тому же месту.

После выполнения лазерных фрезерных работ по заданной технологии из заготовки получается изделие с гладкой поверхностью, без заусенцев, поэтому последующей его шлифовки не предусмотрено.

Станина

Жесткость несущих частей — важный параметр для соблюдения геометрии производимой продукции. Качественный сплав из металлов высокой прочности обеспечивает надежность геометрии станка на долгие годы. Но для соблюдения этого параметра требуется качественный монтаж и периодический контроль уровня в различных точках расположения инструмента.

От правильности выставленного уровня станины зависит: соосность шпинделя и отверстий на детали, перпендикулярность и параллельность движения фрезы. Классический станок имеет несколько ножек, установленных на регулируемые опоры

Важное внимание уделяется бетонному основанию. В идеале фундамент должен иметь 0,8 метра монолитного основания, которое может включать металлическое армирование для веса оборудования в 3 тонны

Дополнительные рекомендации по выбору

Нужно проанализировать, какова реальная глубина погружения фрезы, этот показатель зависит от характеристик цангового зажима. Отличным вариантом будет тот случай, когда цанга доходит до нижней части опорной подошвой. Если же она выступает за базовую конструкцию, это еще лучше.

Данная характеристика будет влиять на функциональность прибора, однако, взглянув в паспорт, вы увидите только лишь ход головки, а не вылет за подошву.

Важно определить диаметр фрезы, который будет использоваться в конкретном приборе, необходимо сопоставить геометрию с диаметром проема в опорной площадке с отверстиями, располагаемыми в линейке-циркуле и копировальном кольце

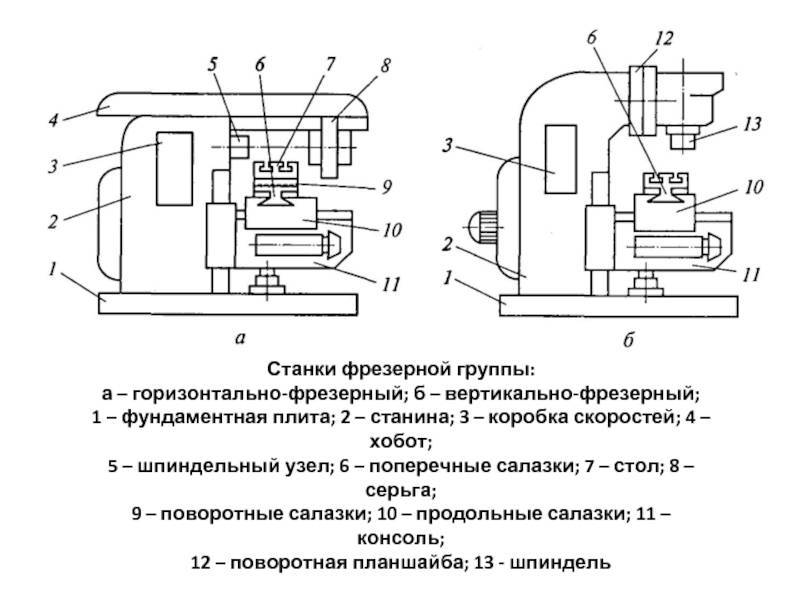

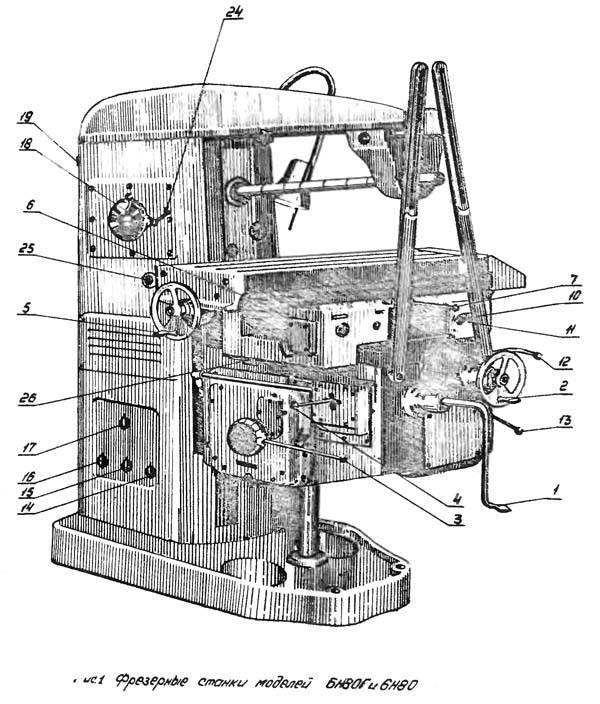

Основные сведения о станках фрезерной группы и их классификация.

Предыдущая60Следующая

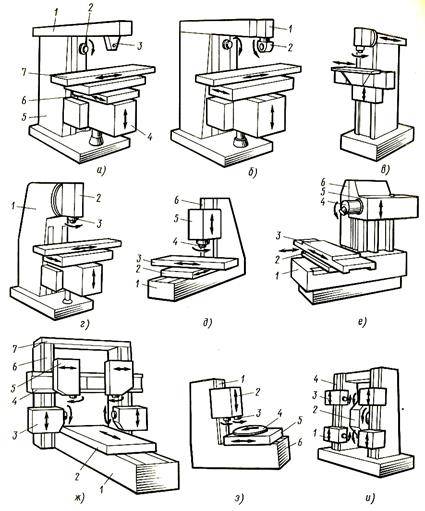

Фрезерные станки в единой системе классификации станков составляют шестую группу, поэтому обозначение (шифр) любого фрезерного станка начинается с цифры 6. Различают две основные группы фрезерных станков: 1) общего назначения или универсальные (вертикально-фрезерные, горизонтально-фрезерные, продольно-фезерные); 2) специализированные (шлицефрезерные, шпоночно-фрезерные, карусельно-фрезерные, копировально-фрезерные, резьбофрезерные и др.). По конструктивным особенностям эти станки подразделяются на консольные (стол расположен на подъемном кронштейне — консоли), бесконсольные (стол перемещается на неподвижной станине в продольном и поперечном направлениях) и непрерывного действия (карусельные и барабанные).

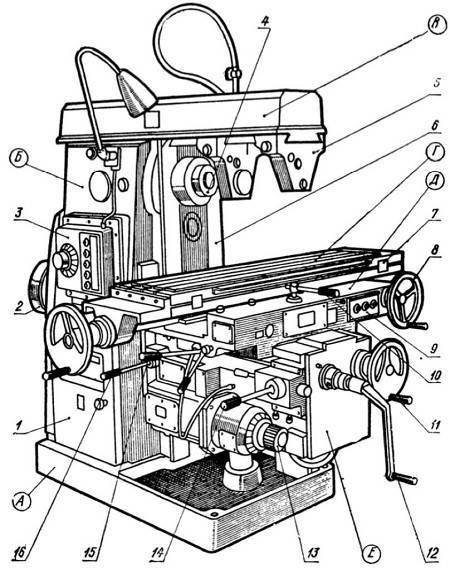

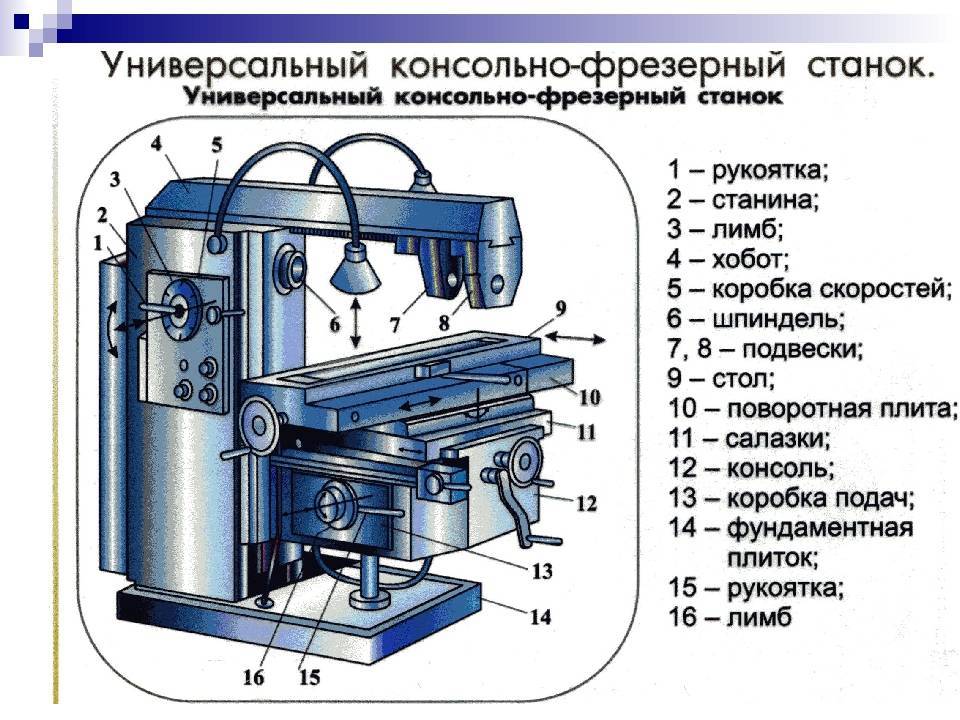

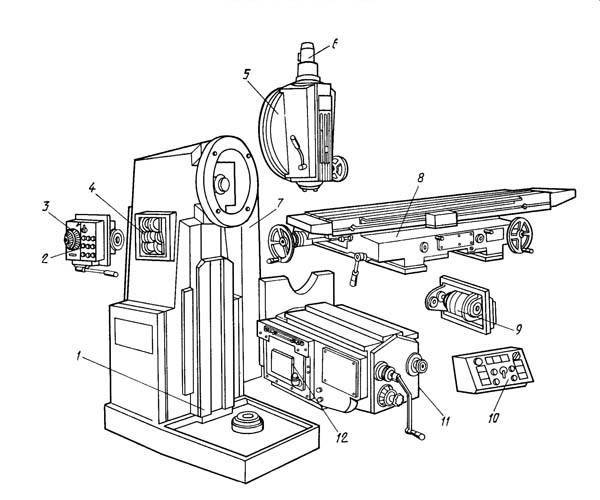

Универсальный консольный горизонтально-фрезерный станок (рис. 96, а) имеет горизонтальный шпиндель 2 и выдвижной хобот 1, на который устанавливают серьгу 3, поддерживающую оправку с фрезой. Консоль 4 перемещается по направляющей стойки 5. На консоли расположены салазки 6 и стол 7.

Широкоуниверсальный консольный горизонтально-фрезерный станок (рис. 96, 6) помимо горизонтального шпинделя имеет шпиндельную головку /, которая может поворачиваться на хоботе в двух взаимно перпендикулярных направлениях, благодаря чему шпиндель с фрезой можно устанавливать под любым углом к плоскости стола и к обрабатываемой заготовке. На головке 1 монтируют накладую головку 2 для сверления, рассверливания, зенкерования, растачивания и фрезерования.

Рис. 96. Фрезерные станки: а—универсальный консольный горизонтально-фрезерный, б — широкоуниверсальный консольный горизонтально-фрезерный, в — широкоуниверсальный бесконсольно-фрезерный, г — консольный вертикально-фрезерный, д — бесконсольный вертикально-фрезерный, е — бесконсольный горизонтально-фрезерный, ж— продольно-фрезерный, з — карусельно-фрезерный, и — барабанно-фрезерный

Консольный вертикально-фрезерный станок (рис. 96, г) имеет вертикальный шпиндель 3, который размещен в поворотной шпиндельной головке 2, установленной на стойке 1. Бесконсольные вертикально — и горизонтально-фрезерные станки (рис. 96, д и е), служащие для обработки крупногабаритных деталей, имеют салазки 2 и стол 8, которые перемещаются по направляющим станины 1. Шпиндельная головка 5 перемещается по направляющим стойки 6. Шпиндель 4 имеет осевые перемещения при установке фрезы.

Продольно-фрезерные станки (рис. 96, ж) предназначены для обработки крупногабаритных плоскостей. На станине 1 установлены две вертикальные стойки 6, соединенные поперечиной 7. На направляющих стоек смонтированы фрезерные головки 3 с горизонтальными шпинделями и траверса (поперечина) 4. На последней установлены фрезерные головки 5 с вертикальными шпинделями. Стол 2 перемещается по направляющим станины 1. Карусельно-фрезерные станки (рис. 96, з), предназначенные для обработки поверхностей торцовыми фрезами, имеют один или несколько шпинделей 3 для черновой и чистовой обработки. По направляющим стойки 1 перемещается шпиндельная головка 2. Стол 4, вращаясь непрерывно, сообщает установленным на нем заготовкам движение подачи. Стол с салазками 5 имеет установочное перемещение по направляющим станины 6. Барабанно-фрезерные станки (рис. 96, и) используются в крупносерийном и массовом производстве. Заготовки устанавливают на вращающемся барабане 2, имеющем движение подачи. Фрезерные головки 3 (для черновой обработки) и 1 (для чистовой обработки) перемещаются по направляющим стоек 4.

Предыдущая60Следующая

Дата добавления: 2016-12-27; просмотров: 1823; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

По цикличности обработки

Фрезерный инструмент может делать отверстие в материале по двум типам циклов.

- Прерывистый. Во время обработки необходимо останавливать работу станка, чтобы поменять положение заготовки, снятия и т.д. Для этого в оборудовании иногда используется обратный ход. Такой вид обработки требует много времени и сил.

- Непрерывный. В этом случае деталь после фрезерования автоматически устанавливается в механизм. Некоторые станки оснащены второй фрезой, позволяющей обрабатывать деталь одновременно в нескольких плоскостях. Кроме того, автоматически проходит замена инструмента. Такой вид обработки позволяет изготовить большое количество деталей. При этом работа оператора сводится к контролю с помощью пульта управления.

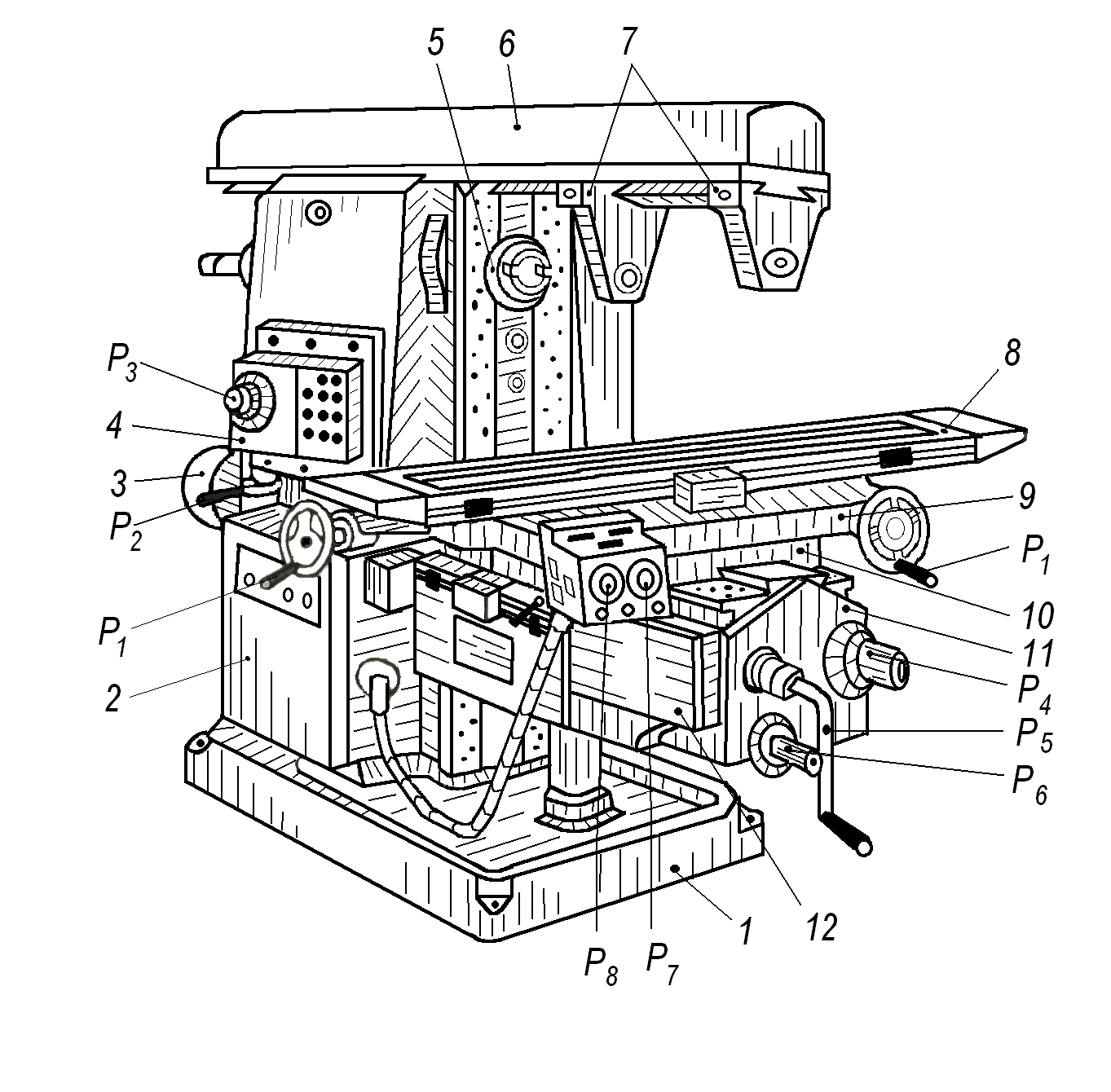

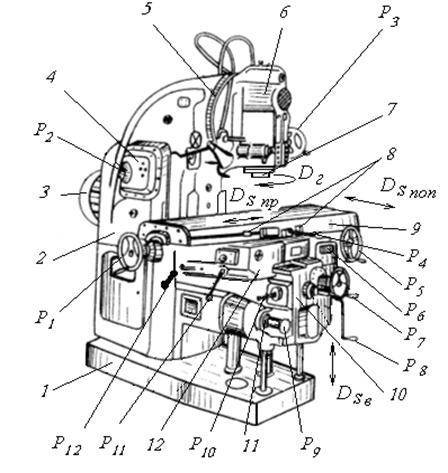

Как устроена конструкция станка

Конструкции горизонтально-фрезерного станка классифицируются на консольные и бесконсольные. Они отличаются возможностью менять расстояние между режущей плоскостью инструмента и деталью при помощи подъема стола. К консольным относятся все модели малых и средних фрезеров, которым не нужна повышенная жесткость при работе, так как они не работают с крупногабаритными деталями. В консоль убраны коробка скоростей и ходовой винт подачи стола, муфты быстрого хода. Бесконсольные станки используются при обработке больших корпусов.

Станина

Все устройства и механизмы фрезерного станка смонтированы на станине. Это основной конструктив, от которого зависит точность и качество выполняемой работы. Она выполнена по схеме с расположением рабочих органов в разрыве линии, составляющей рисунок буквы С. Станина изготавливается из чугуна, имеет большую жесткость и вес. Это снижает вибрации инструмента в процессе работы, увеличивает чистоту реза за счет гашения колебаний в массивном основании.

Коробка подач

Разные материалы требуют индивидуальных величин подач и частоты вращения инструмента. Задача коробки скоростей — изменение передаточного отношения приводного вала и оси инструмента для регулировки режимов резания. Рабочие величинами для механических коробок подач – от 400 до 600 мм.мин.

Современные универсальные фрезеры постепенно лишаются механических элементов. Станок 6Т12Ф не имеет классической коробки скоростей. Она заменена на высокомоментный двигатель постоянного тока. Применение такое решения на универсальном станке позволило сделать диапазон рабочих подач бесступенчатым. Достоинства бесступенчатой подачи:

- повышение жесткости конструкции за счет меньшего количества люфтов в механизмах;

- увеличение максимальных скоростей обработки в двое;

- увеличение надежности станка.

Консоль

Консоль служит регулировочным органом для рабочей высоты над столом. Установлена на винт с отдельным приводом, который служит ей опорой. В корпусе консоли размещена коробка скоростей подач стола, салазок, их ходовые винты, механизм быстрого хода. Высота над столом настраивается перед началом работы и не меняется во время рабочего хода.

Коробка переключения скоростей

Привод главного движения фрезера оснащается асинхронными электродвигателями с частотами вращения 1500, 3000 об.мин. Так как технологические режимы обработки требуют индивидуального подбора, то необходим механизм изменения скорости вращения фрезы. Для этого станок оснащен коробкой переключения скоростей. Диапазон регулировки от 25 до 2500 об.мин.

Стол и салазки

Фрезерный стол — это база для всех измерений и место крепления обрабатываемой детали. От точности исполнения его плоскости зависит точность фрезеровки на нем изделий. На столе располагается Т-образный паз, в который устанавливаются крепежные болты. Сбоку стола смонтированы кулачки путевых выключателей и измерительный лимб ходового винта. В системе координат станка стол носит название координаты «Y».

Салазки — это координата «X», по которой деталь перемещается в поперечном направлении. На них также расположены кулачки путевиков и лимб.

В процессе работы приводится в движение только одна координата. Одновременное движение по двум координатам возможно только на станках с независимым приводом, к которым относятся станки с ЧПУ.

Вертикально-фрезерные (консольные)

Принципиально отличаются от горизонтальных положением оси инструмента: здесь она расположена вертикально. Наличие в конструкции агрегата рабочей консоли ограничивает возможность применения горизонтально-фрезерного и вертикально-фрезерного оборудования: их назначение — изготовление деталей небольшого веса, размер заготовки также сравнительно невелик.

Современные вертикально-фрезерные станки

Несмотря на неоспоримое преимущество внедрения ЧПУ все же производят вертикально-фрезерные станки с механическим управлением, к примеру, JET JVM-836 TS. При их проектировании и производстве используется современное оборудование, что позволило добиться высокой точности позирования всех элементов конструкции, ее жесткости, а это благоприятно повлияло на показатель возможной точности, достигаемой при фрезеровании. Кроме этого практически все элементы конструкции стали работать от электрических приводов. Исключением можно назвать приводы подачи стола и шпинделя, которые ставят механического типа (однако проводится их дублирование электрическим приводом для возможности задания постоянной величины подачи).

Отдельное внимание заслуживают варианты исполнения с ЧПУ, к примеру, станок Haas TM-2. Применение современных технологий позволило сделать практически весь процесс автоматизированным (после ввода программы и закрепления заготовки, до ее снятия не требуется вмешательство оператора)

Описание подобных фрезерных комплексов включает следующие характеристики:

- Работа на высоких скоростях вращения шпинделя, использование больших показателей подачи, движение шпинделя в двух плоскостях, высокая скорость позиционирования вместе с автоматизацией процесса позволяют получить высокоточные детали за минимальное время.

- Сложная система подачи СОЖ и удаление стружки из зоны резания.

- Максимальная защита окружающих.

- Возможность фрезерования по сложным траекториям.

Если рассматривать вопрос достоинств и недостатков, характеристики современных фрезерных станков по металлу при вертикальном расположении шпинделя, стоит указывать определенные модели, так как у них много различий и описание имеет различное содержание. Единственными их общими недостатками, которые присущи практически всем вариантам исполнения, можно считать высокую стоимость и малый гарантируемый срок эксплуатации, а при возникновении неполадок найти специалиста крайне сложно (при этом стоимость ремонта также может быть высокой).

https://youtube.com/watch?v=fHfVo7HsetE

В заключение отметим, что приведенный фрезерный станок по металлу в этом пункте, несмотря на свою сложную конструкцию, относится к вертикально-фрезерной группе, так шпиндель расположен в вертикальной плоскости. Стоимость этой модели около 50 000 $, она способно создавать готовые детали с одним перебазированием, то есть заготовка один раз должна быть перестановлена так, чтобы можно было обработать поверхность, которая при предыдущем этапе фрезерования была основанием.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.