Бикомпонентная и мультикомпонентная инжекция

Сутью бикомпонентного и мультикомпонентного литья на ТПА является применение двух или нескольких видов полимера, либо одного и того же пластика, но разных цветов, для производства одного изделия на одном термопластавтомате. Как правило, в случае такого вида литья применяются термопластавтоматы с двумя и более узлами пластикации (пары шнек – материальный цилиндр). Сначала в форму впрыскивается первый компонент, затем в ней тем или иным способом открываются дополнительные полости и происходит доинжекция второго компонента и т.д. В редких случаях компоненты поступаются одновременно. При применении би- и мульти-компонентного (многоцветного) литья пластмасс под давлением технологическая оснастка становится значительно сложнее. Как правило применяются формы с двумя и более раздельными горячеканальными системами. Что касается возможностей переключения с одного компонента на другой, то применяют либо поворотные механизмы непосредственно в прессформе, либо так называемый «поворотный стол» в составе бикомпонентной литьевой машины.

Особенности выбора термопластавтомата

Подробно в статье Выбор литьевой машины

При выборе ТПА для литья пластмасс под давлением прежде всего учитывают объем дозы, то есть количество расплава полимера, необходимого для выпуска каждого конкретного изделия

Также важно усилие смыкания ТПА, сила сжатия необходимая для фиксации пресс-формы во время стадии впрыска и выдержки. При неправильном выборе усилия смыкания форма будет приоткрываться

Третьим важнейшим параметром является геометрия области закрепления оснастки на ТПА, а именно размер плит машины и расстояние между колоннами, а также «высоту прессформы». Эти величины определяют максимальный и минимальный размер литьевой формы для установки на конкретный термопластавтомат.

Кроме указанных важнейших основных параметров по выбору ТПА используют несколько более специальных, которые подробно описаны в специальной отраслевой литературе. Например, величина максимальной скорости инжекции, грузоподъемность плит ТПА (прежде всего подвижной плиты), соотношение длины шнека к его диаметру L/D, наличие режима интрузии и т.п

Также важно оснащение термопластавтомата различными узлами и опциями. Для высокоскоростных машин применяются гидроаккумуляторы впрыска и других перемещений

Для подключения роботов и других вспомогательных устройств контроллер ТПА следует оснастить разъемами Euromap 12 или Euromap 67. Применяются датчики фактического давления расплава, датчики падения отформованной детали и прочие.

Как происходит процесс литья пластмасс под давлением

Весь процесс можно условно разделить в два этапа: подготовительный и основной.

1. Во время подготовительного этапа создается 3D-модель изделия по описаниям заказчика, фотографии или чертежам. Далее изготавливается прототип будущего готового предмета. На основе CAD модели после проверки прототипа проектируется пресс-форма для литья пластмасс под давлением.

На подготовительном этапе проводится тестирование прототипа и первого экземпляра изделия, это необходимо для того, чтобы выявить возможные неточности и изъяны сконструированной 3D-модели или пресс-формы для литья под давлением. Специалисты Центра объемных технологий 3DVision подчеркивают особую значимость этого этапа, ведь именно от качественной и точной подготовки зависит качество и срок службы будущих изделий. Наши специалисты грамотно проконсультируют по поводу выбора необходимого сырья для создания того или иного изделия.

2. Основной этап процесса литья под давлением включает следующие моменты: подача пластика, охлаждение пресс-формы и выдача готового изделия.

Специалисты Центра объемной печати 3D Vision учтут все ваши пожелания и, благодаря своему опыту и знаниям, в максимально короткие сроки сделают заказ, полностью отвечающее всем требованиям.

Вариант №2

Литье металлов не простой, но весьма интересный процесс. Его суть в том, что бы расплавленный металл заливать в специальные формы. По мере того как металл охлаждается, он затвердевает и приобретает форму готового изделия.

Любой металл, возможно, расплавить и использовать для литья, но далеко не все металлы обладают одинаковыми литейными свойствами. Эти свойства напрямую зависят от структуры металла и его химического состава.

Основные литейные свойства металлов.

Жидкотекучесть – это способность жидкого металла заполнить литейную форму и воспроизвести ее контуры и поверхность

Кристаллизация — переход металла из жидкого состояния в твердое, с образованием структуры. Этот процесс напрямую зависит от формы, температуры заливки и структуры металла.

Усадка. Свойство металла заключается в том, что после охлаждения и затвердевания он уменьшает свои размеры и объем.

Существует следующие виды литья:

Один из самых древних способов – это литье в землю. Считается, весьма, трудоемким, но при этом дешевым способом. Изготавливается специальная деревянная модель будущей отливки и формовочная смесь, которая содержит землю. В готовую литейную форму заливается расплавленный металл. Остывшую заготовку отделяют от формы и шлифуют.

Литье в кокиль. Этот способ состоит в том, что в особую форму заливается металл, где он достаточно быстро остывает и можно в короткие сроки получить готовое изделие. Литейная форма называется кокиль, и состоит из двух частей, которые соединяются стержнем. Этот способ удобно использовать для металлов с высокой жидкотекучестью.

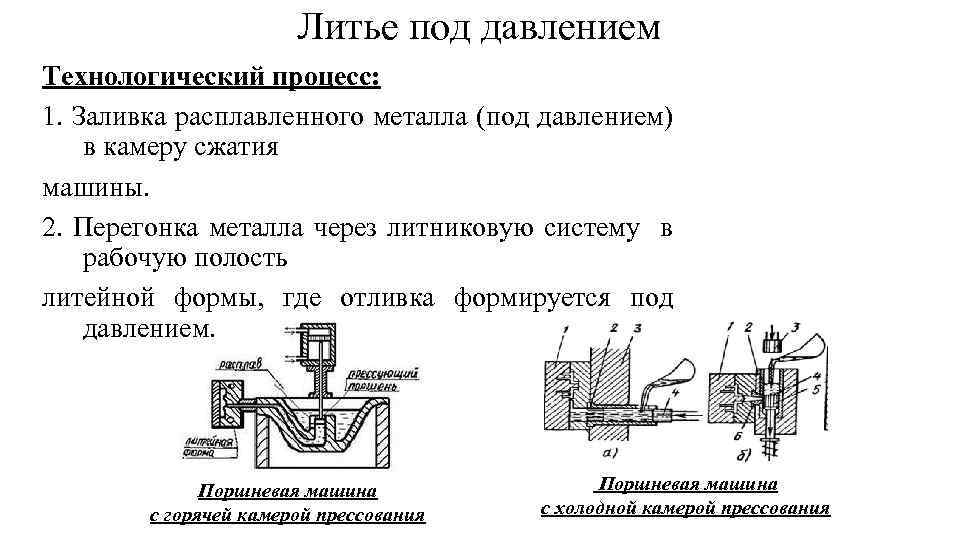

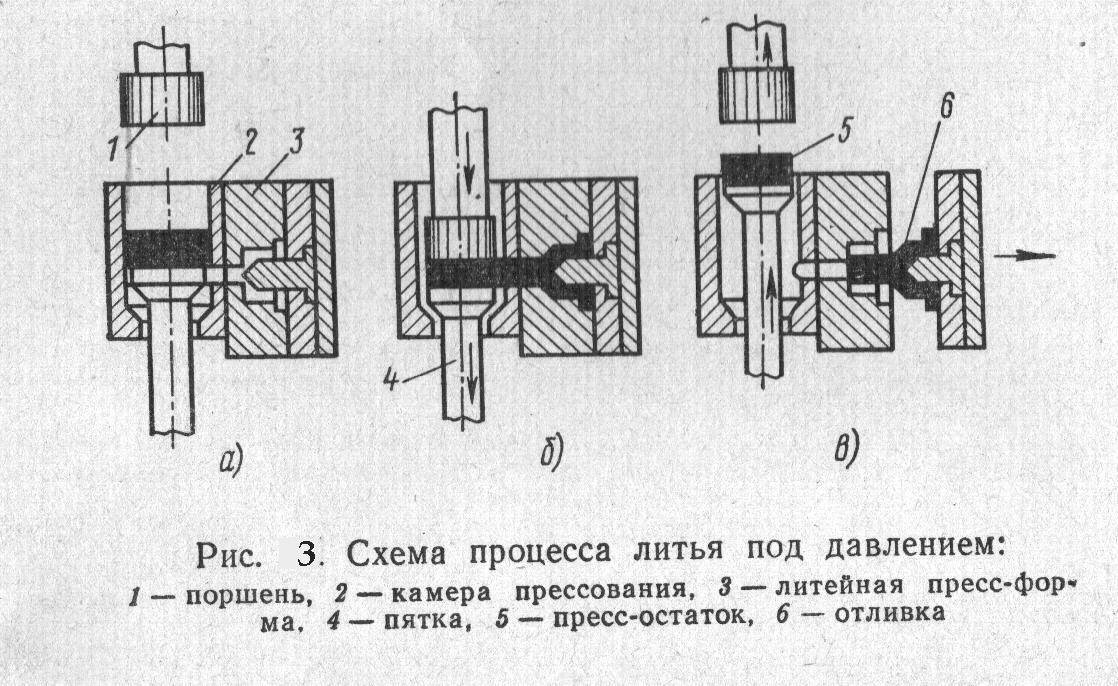

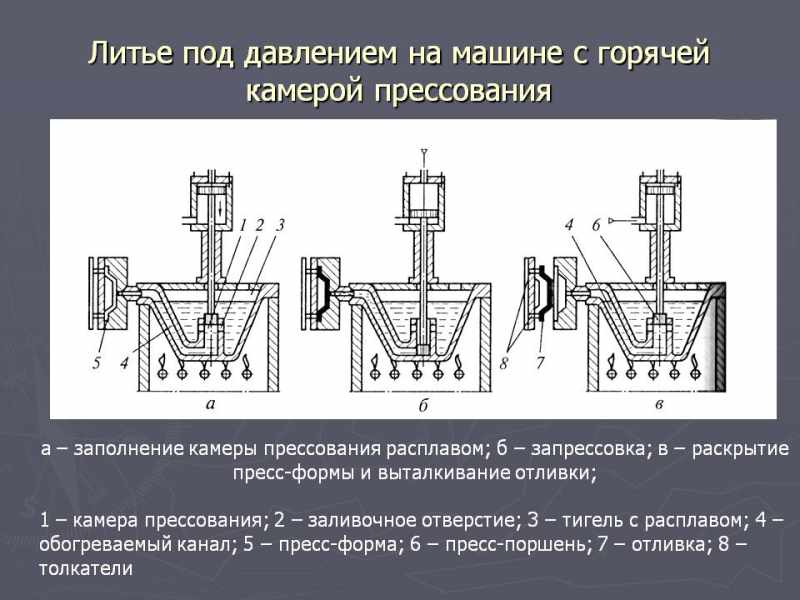

Литье под давлением. Литейная форма заполняется металлом с помощью поршня, либо под высоким давлением воздуха. Такой способ позволяется изготавливать достаточно точные изделия, которые требуют в дальнейшем минимум шлифовки.

Статическая заливка. Расплавленный металл заливается в неподвижную форму и находится там до полного затвердения.

В наше время литье металлов стало автоматизированным процессом и широко использующимся в производстве. Литье используется для изготовления, как крупных, так и мелких деталей, как с простыми, так и сложными формами изделий. Этот процесс довольно популярен в силу возможности его всестороннего применения и использования в массовом производстве.

Процесс литья металла

1. Литье по образцу

Выкройка обычно является точной копией внешней части отливки. Большинство конструкций будет из пластика, дерева, металла, гипса или пластика. Процесс изготовления моделей необходим для изготовления промышленных деталей. Вы выполните конкретные расчеты, чтобы детали подходили друг к другу.

Хорошая выкройка должна иметь точные размеры. Любая ошибка в процессе может стать причиной неудачного литья. Другими словами, создание выкройки – это обычно искусство конструирования паттернов. Это первый процесс литья металла, который также имеет большое значение.

Выкройки будут различаться по форме, размеру и сложности. Используются несколько направлений. Вот некоторые из ярких примеров:

a) Свободные узоры

Вы можете легко создавать рыхлые узоры на дереве. Вылепляя рыхлые выкройки, вы будете вручную разрезать систему подачи на песок. Кроме того, вы можете разделить некоторые из этих рыхлых узоров на две половины, чтобы облегчить лепку.

b) Закрытые шаблоны

Процесс более сложный, чем разрозненные шаблоны. Вы будете устанавливать шаблоны для включения литников. Процесс исключает ручную резку. Он имеет усовершенствованные формы, что позволяет получать отливки высокого качества.

2. Изготовление сердечника

Если отливка полая, вам понадобится дополнительный кусок металла или песка, также известный как сердечник. Они сформируют внутреннюю форму и сделают ее полой. Ядро складное, но обычно прочное. В результате вы сможете с комфортом снять его с готовой гипсовой повязки.

3. молдинг

Формование – это обычно многоэтапный процесс. Он использует формовочный песок для формирования слепка вокруг узора. Во время литья вы помещаете металлическую литейную форму в рамку, которую мы называем опокой. Затем вы положите формовочный песок или зеленый песок в колбу вокруг шаблона. Этот метод широко известен как литье металла в песчаные формы.

Когда вы плотно наберете песок, вы можете удалить узор. В конце концов, гипс будет стоять. В качестве альтернативы вы можете создать неразрушающую металлическую форму, состоящую из двух частей. Затем можно многократно использовать пресс-форму для создания идентичных деталей для конкретных промышленных целей.

4. Заливка расплавленного металла

По мере того, как вы расплавляете металл, начните заливать его в полость формы и дайте ему затвердеть. Когда он завершит процесс затвердевания, запустите процесс взбалтывания. Подвергните форму вибрации, чтобы удалить песок с отливки.

Следовательно, вы будете собирать удаленный песок. Вы можете вернуть его и использовать в будущих задачах.

5. Уборка

Это последний шаг. Вы будете отделять отлитый металлический предмет от формы. Это произойдет позже при зачистке, которая включает в себя очистку объекта от любых расплавленных материалов. Здесь вы также можете удалить неровности.

Особенности разных видов литейных форм

Что касается литейных форм, то они делятся на 2 вида: многократные и песочные (разовые).

Многократные формы в свою очередь делятся на изложницы и кокили (2 металлических вида), а также графитовые и керамические огнеупорные.

Изложницы используются для литья кованых и катаных сталей. Создаются зачастую из чугуна. Заполняются сверху.

Кокили – это форма закрытого составного вида. Собирается из нескольких комплектующих и имеет лишь небольшое отверстие для заливки.

Графитовая форма. Процесс создания – это механическая обработка графита.

Керамическая форма создается из огнеупорной керамической глины. Вместе с графитовыми формами применяются для повторного литья при неудовлетворительной попытке с кокилями.

Разовые формы изготовляют из кремнистого песка. Пригодны для литья металлов любого размера, конфигурации или сплава.

Современные технологии литья металлов рассматриваются на тематической выставке «Металлообработка» в ЦВК Экспоцентр.

На выставке Вы сможете увидеть все виды литья, узнать о новых технологиях, их преимуществах и недостатках.

Оборудование для литья металлаМетоды литья металловМетоды обработки цветных металлов

Выбор необходимого оборудования

После решения организационных моментов и выбора помещения можно приступать к выбору и приобретению оборудования. Оно представлено моделями как отечественного, так и импортного производства. Достоинством первых чаще всего является только цена. Импортное оборудование хоть и стоит значительно дороже, но зато оно значительно более качественное и надежное.

При организации производства понадобится следующее оборудование для литья пластмасс:

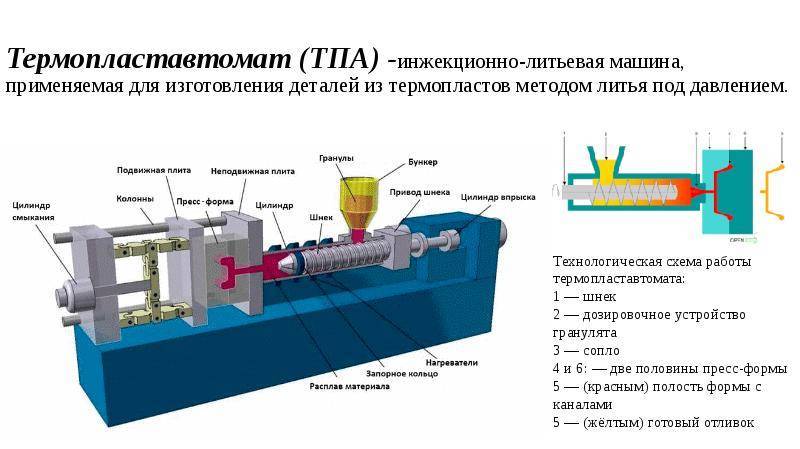

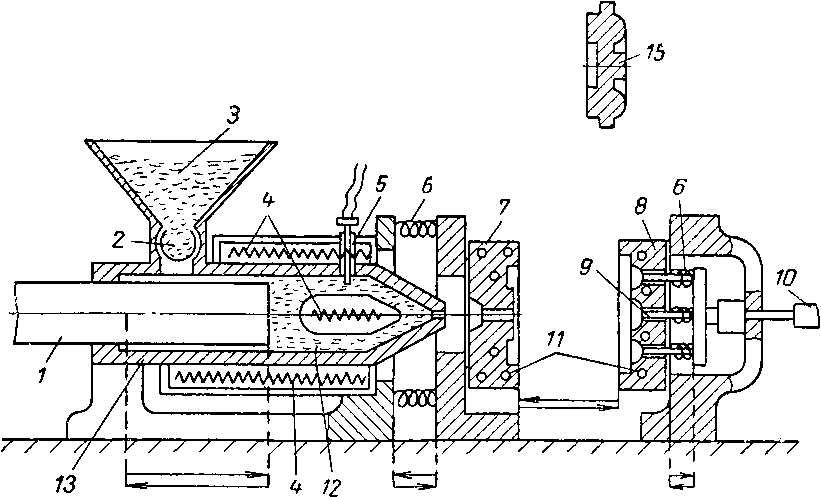

Термопластавтомат

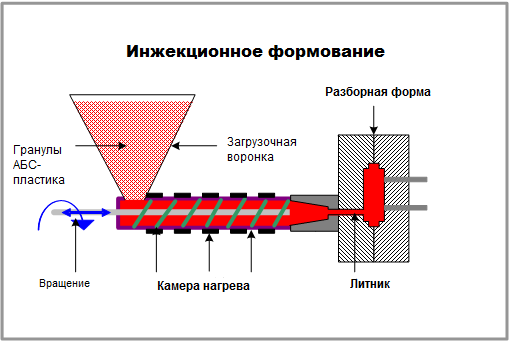

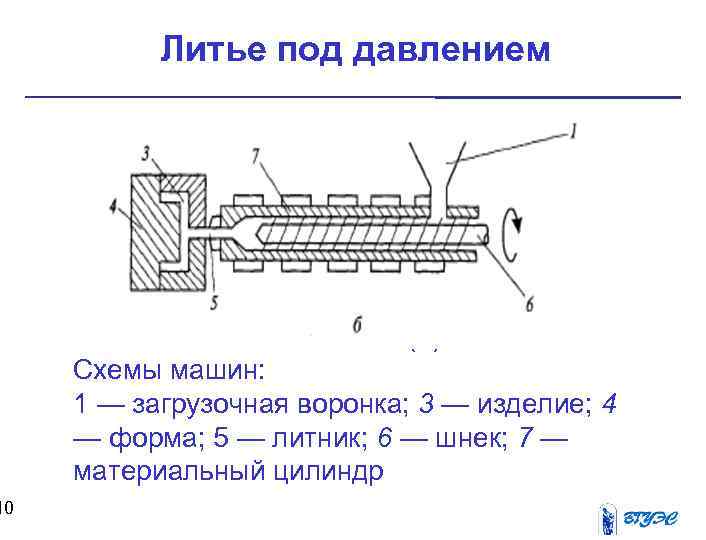

Представляет собой инжекционно-литьевую машину, предназначенную для изготовления штучных изделий. Термопластавтоматы или экструдеры – это наиболее используемый вид оборудования, с помощью них производится более 2/3 всех пластиковых изделий в мире. В независимости от модели каждая машина для литья пластмасс обязательно состоит из следующих конструктивных узлов:

- Инжекционного. В нем происходит расплав и подача пластика.

- Смыкания. Он отвечает за смыкание и разведение формы в процессе литья.

- Привода, отвечающего за работу всех подвижных узлов.

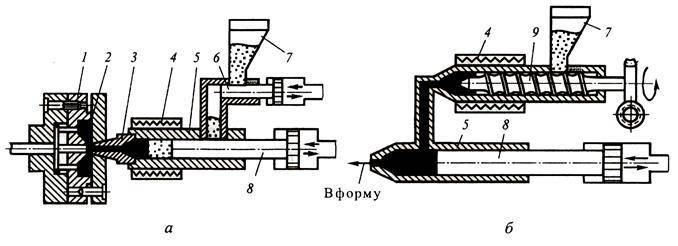

Все существующие на данный момент экструдеры по типу механизма, создающего давление можно классифицировать на следующие типы:

- Одночервячные. Их основным достоинством является простота конструкции и небольшой размер материальной камеры.

- Двухчервячные. Отличаются более качественным перемешиванием полимером и улучшенными производственными характеристиками.

- Червячно-поршневые.

- Поршневые.

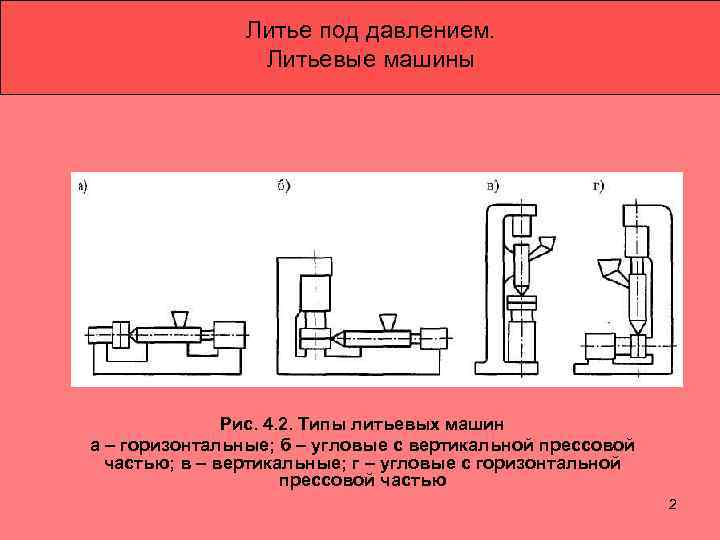

Также в зависимости от расположения прессовой части различают следующие типы литьевых машин:

- горизонтальные;

- угловые с вертикальным прессом;

- вертикальные;

- угловые с горизонтальным прессом.

Цена на такие агрегаты колеблется от 200 тысяч рублей за бывшие в употреблении, до 1-2 млн. руб. за новые.

Пресс-формы

Пресс-формы для литья пластмасс – это основной вид оснастки термопластавтоматов. Для производства каждого изделия изготавливается своя индивидуальная форма. Принцип ее работы очень прост. Литьевая машина осуществляет впрыск расплавленного пластика в форму. После его охлаждения она размыкает форму и выталкивает из нее уже готовое изделие. Формы для литья пластмасс могут изготавливаться из различных марок стали. Это сказывается на количестве их производственных циклов. Оно может колебаться от 100000 до 1 млн.

Вакуумный загрузчик сырья

Вакуумные автозагрузчики полимерного сырья – вид периферийного оборудования, позволяющий значительно ускорить и облегчить процесс подачи полимерных материалов в загрузочные бункеры термопластавтоматов. По своим конструктивным особенностям могут разделяться на вертикальные и раздельные модели. Первые – выполняют стандартные функции, вторые – используются при транспортировке полимеров на дальние расстояния.

Холодильный агрегат

Холодильные агрегаты или по-другому чиллеры используются для охлаждения воды при производстве пластмасс под давлением. Они позволяют существенно снизить продолжительность производственного цикла.

Все вышеперечисленное оборудование используется для литья в условиях массового производства. Но что делать, если вам не нужны тысячи идентичных изделий? Выход из этого положения – это мелкосерийное литье пластмасс в домашних условиях.

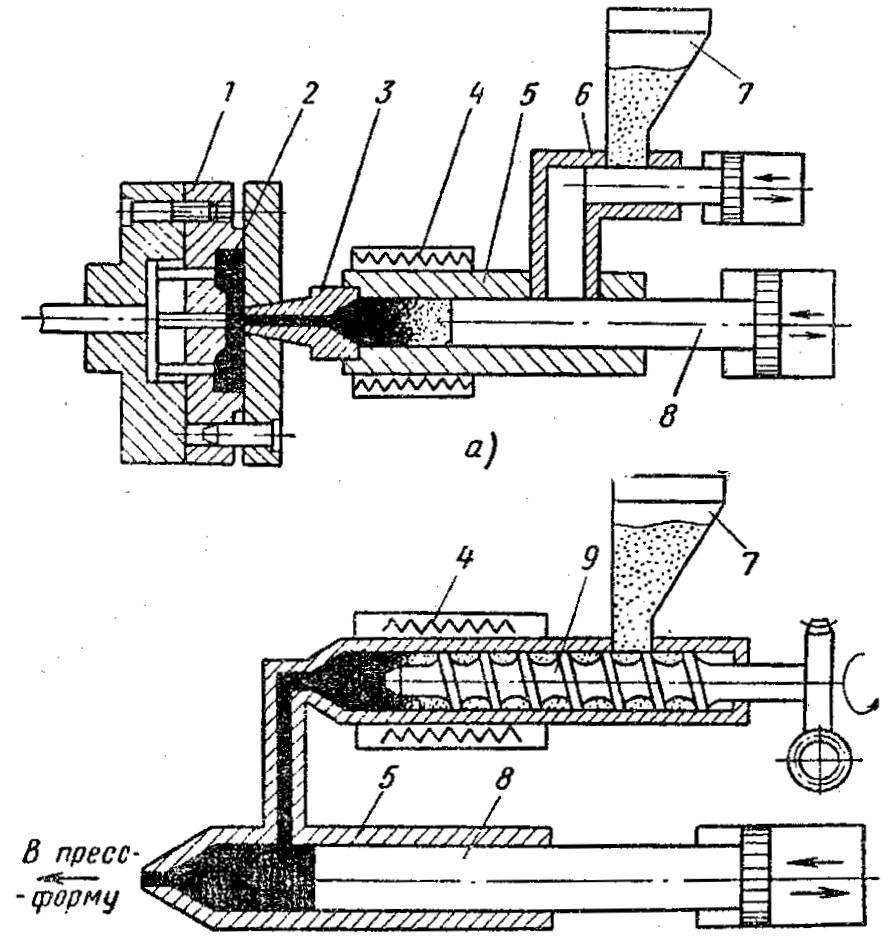

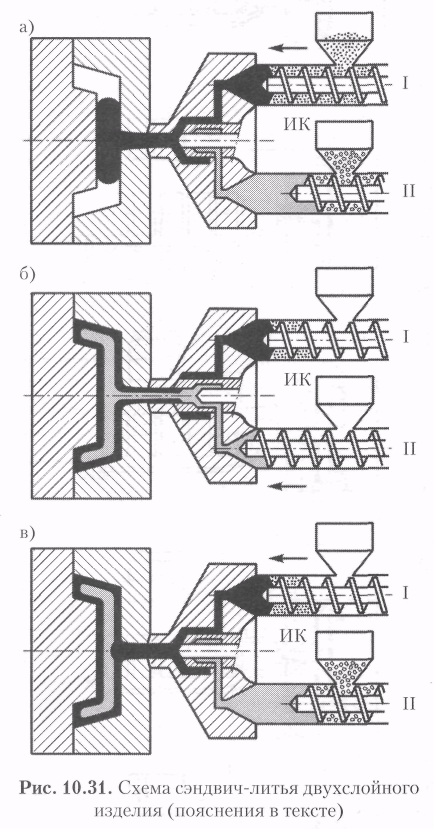

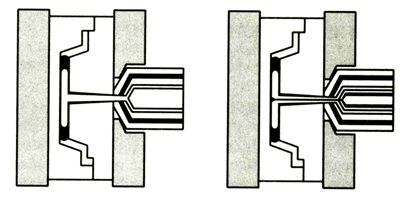

Соинжекционное литье

Метод основан на подаче жидких пластических составляющих из нескольких инжекционных машин. В отличие от многолитниковой системы здесь впрыск разных смесей производится через одну точку. В зависимости от поставленных задач можно получать отливки с различными характеристиками. Для реализации требуется сложное оборудование с комбинированием инжекторных головок.

Способ совместного инъектирования можно разделить на подвиды:

* Многослойное. Разновидность заключается во впрыскивании в зону будущего изделия нескольких различных спецсмесей из двух или более инъекционных машин. Существуют многочисленные варианты сочетаний сырья. Это могу быть различающиеся, как по цвету, так и по прочим свойствам пластмассы. Например, наружные слои выполняются из прочных высококачественных полимеров, а внутренние – из более мягкой пластической массы, пенополистирола (пенопласта) или более дешёвого вторичного сырья.

Конкретные ингредиенты и цвет определяются требованиями, предъявляемыми к готовой продукции.

* Сэндвич-литьё. Этот подвид отличается тем, что виден только наружный слой пластика. Техпроцесс производится в 3 стадии. Сначала в штамповочное пространство впрыскивается состав No 1. Затем внутрь первого инжектируется No 2. В конце снова добавляется порция первоначальной пластических компонентов. Она закрывает вход, через который вводился вторая составляющая и окончательно запечатывает его, формируя наружный слой.

Технология также позволяет получать детали из нескольких видов сырья, преследуя цели от достижения специальных механических характеристик до утилизации продуктов вторичной переработки полимеров.

Конструкции машин полунепрерывного литья

В цветной металлургии для получения слитков (литых заготовок) в основном используют полунепрерывное литье. На машинах подобного типа через вертикально расположенный кристаллизатор скольжения отливают небольшой длины (2-7 м) слиток, который после окончания разливки разрезают на мерные длины. На таких машинах отливают слитки (заготовки) из алюминия и сплавов на его основе, магния и магниевых сплавов, сплавов на основе тяжелых металлов (меди и никеля), чистой меди и некоторых других сплавов, получая слитки круглого, квадратного и прямоугольного сечений, а также полые слитки.

В отечественной практике применяют машины полунепрерывного литья с тросовым, цепным, винтовым, реечным, валковым и гидравлическим приводами перемещения отливаемого слитка вниз. Машины с гидравлическим приводом применяются реже, а с перемещением слитка вращающимися валками (как на УНРС) — в основном на машинах непрерывной разливки.

Схема машин с тросовым и цепным приводом, часто применяемых для литья легких сплавов показана на рисунки 1.

Рисунок 1 – Схема машин полунепрерывного литья с цепным (а) и тросовым (б) приводами

В машине первого типа с цепным приводом по вертикальным направляющим 6 перемещают горизонтальный стол 3 с затравкой (поддоном) 5 и слитком 2, вытягиваемым из кристаллизатора 1. Перемещение осуществляют с помощью цепей 14, причем масса стола частично уравновешивается контргрузом 15, а его горизонтальное положение обеспечивается двумя парами роликов (колес) 16. Электродвигатель 17 через клиноременную передачу, редуктор 19 и коническую зубчатую передачу 18 обеспечивает вращение зубчатой звездочки 13 и, тем самым перемещение стола 3 со слитком.

В машине второго типа с тросовым приводом стол (поддон) 3 с затравкой 5 и слитком перемещается по четырем направляющим 6; это перемещение обеспечивается при вращении барабанов 10 с помощью тросов (канатов) 11 и системы блоков 12. Вращение барабанов 10 с одной скоростью обеспечивает электродвигатель 7 через открытую зубчатую передачу 4 и червячный редуктор 9; другую скорость вращения барабана 10 обеспечивает электродвигатель 8 через клиноременную передачу и червячные редукторы 9 а и 9.

Машины с винтовым приводом часто применяются для литья слитков из тяжелых цветных металлов. Одна из конструкций подобных машин (двухвинтовая) схематически показана на рисунки 2.

Рисунок 2 – Схема вертикальной машины полунепрерывного литья с двухвинтовым приводом

В колодце 6 жестко установлены две вертикальные направляющие 5, по которым перемещается подвижный стол 3 машины с затравкой (поддоном) 2 и слитком 1, вытягиваемым из кристаллизатора (на рисунке не показан). Движение стола 3 обеспечивают два вертикальных ходовых винта 4, их вращение осуществляют от привода, расположенного на дне колодца.

У машин с гидравлическим приводом стол перемещают с помощью вертикального гидроцилиндра, расположенного соосно с кристаллизатором, при этом обычно не предусматривают вертикальных направляющих движения стола.

Машины полунепрерывной разливки делают одно- или многоручьевыми, когда на столе закреплено несколько затравок, тянущих слитки из нескольких кристаллизаторов.

Внешнее качество продукции

Для повышения привлекательности готового товара технология, по которой осуществляется литье пластмасс под давлением, постоянно совершенствуется. В производство периодически внедряются новые методы. Сегодня, например, достаточно широкое распространение получило заводское декорирование, а также многокомпонентное литье пластмасс под давлением

Особое внимание специалисты уделяют и материалам для производства, в частности, малораспространенным на территории РФ. К ним, например, относят термоэластопласты, используемые в автомобилестроении, силиконы, реактопласты

За счет применения разных технологий литье под давлением осуществляется с минимальным расходом материала и времени. Кроме того, инновационные методы позволяют значительно снизить вес готовой продукции.

Классификация, виды термопластавтоматов

На сегодняшний момент существует широкая классификация термопластавтоматов.

По количеству видов сырья, используемого для литья:

- ТПА для литья одним видом сырья;

- ТПА для литья многокомпонентным сырьем.

По расположению узла впрыскивания:

а) горизонтальные ТПА – впрыск материала в пресс-форму осуществляется горизонтально, плоскость разъема формы расположена вертикально;

в) вертикальные ТПА – впрыскивание материала в пресс-форму осуществляется вертикально сверху вниз, плоскость разъема пресс-формы располагается горизонтально;

б), г) угловые ТПА с вертикальной или горизонтальной прессовой частью (используются чаще всего для литья изделий, которые имеют определенные сложности с их извлечением из пресс-формы).

По виду системы замыкания пресс-форм:

- коленчато-рычажные ТПА;

- гидравлические ТПА.

По конструкции привода:

- электрические;

- электромеханические;

- гидромеханические.

По количеству узлов замыкания (запирания) пресс-форм:

- однокомпозицонные;

- двухкомпозиционные;

- многокомпозиционные (ротационные и карусельные).

Термопластавтоматы – это сложное и дорогое оборудование, которое постоянно совершенствуется современными техническими решениями. Для того, чтобы отливать изделие из пластика именно на термопластавтомате, необходимо иметь рациональное технико-экономическое обоснование: крупный тираж производства, геометрическая сложность выпускаемого изделия, возможность использования в технологии литья на ТПА того сырья, которое было выбрано для производства.

Наиболее популярные производители ТПА:

- Хмельницкий (Украина);

- Красмашзавод, Савма, Тульский НИТИ, Сувенир (Россия);

- Атлант (Белоруссия);

- Arburg, Demag, Krauss-Maffei, Battenfild (Германия);

- Netstal (Швейцария);

- BM Biraghi (Италия);

- Haitian, Kaiming (Китай);

- LS (Южная Корея);

- Ferromatik (США);

- Husky (Канада).

Характеристика стали

Основой любой марки стали является железо и углерод. Количество последнего изменяется в пределах 0,1–2,14 %. Чем его содержание выше, тем качественнее сталь. Если количество углерода превышает 0,6 %, сплав называется высокоуглеродистым. Когда процент углерода превышает величину 2,14, материал называют чугуном.

При расплавлении стали в нее добавляются легирующие добавки, что изменяет механические свойства сплава. К ним относятся:

- хром;

- вольфрам;

- кобальт;

- титан;

- ванадий.

При производстве стали избавиться от всех примесей невозможно, часть из них остается. К ним относятся:

- марганец;

- сера;

- кремний;

- фосфор.

Они ухудшают качество сплава. Их процентное содержание должно быть меньше.

Важной характеристикой сплава является его температура плавления. Находится она в диапазоне 1350–1521 градусов

Углерод и легирующие добавки влияют на увеличение этой величины. Необходимо точно знать показатели температуры, поскольку нагрев следует вести на 100–150 градусов выше допустимой.

Марганец

Марганец

Основные виды сырья для литья пластмасс

Для литья пластмасс под давлением используются полимеры в гранулах. Использование того или иного из них зависит от его физико-химических свойств. По показателям устойчивости к температурному воздействию все твердые полимеры делятся на следующие группы:

- Термопластичные. Под воздействием температуры обладают способностью легко переходить от твердого состояния к пластичному и обратно. Они очень легко поддаются вторпереработке.

- Термореактивные. Обладают высокими показателями прочности и термоустойчивости. В их основе лежат различные синтетические смолы. Для придания определенных свойств в их состав вводятся специальные добавки и наполнители.

- Пенопласты. Характеризуются отличной тепло- и звукоизоляцией. Изготавливаются из синтетических полимеров, роль наполнителя в них играет газообразная среда.

Купить пластмассу для литья можно в компаниях специализирующихся на продаже полимеров. Обычно у них можно приобрести сырье не только отечественного, но импортного производства. Средняя цена на полиэтилен высокого давления на данный момент составляет около 35 руб. за килограмм, полипропилен от 40 руб. и выше.

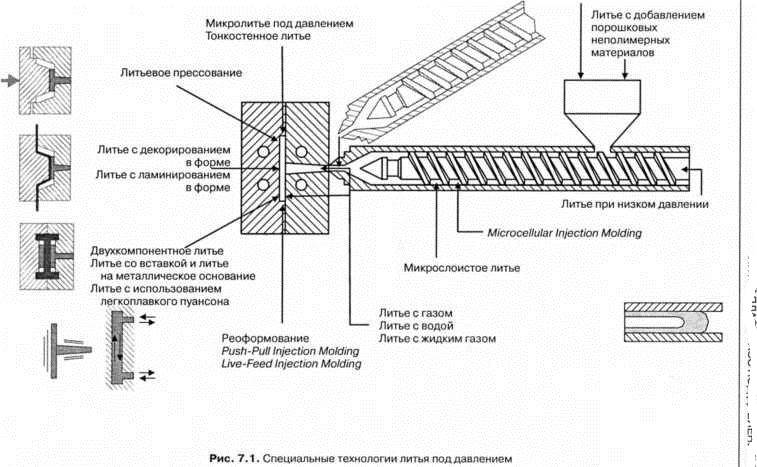

Инжекционное прессование

Этот технологический процесс отличается от стандартного тем, что впрыск полимерного материала делают в слегка раскрытую прессформу (в этом случае уместно использовать именно такое название оснастки) за небольшое время до ее окончательного смыкания. Окончательное уплотнение полимера и формование готового продукта осуществляются при полном смыкании прессформы. Способом инжекционного прессования изготавливают различные изделия как из термопластов, так и реактопластов. Метод применим в случае недостаточных характеристик ТПА для данной отливки, в частности усилия смыкания. Также качество при таком прессовании на термопластавтомате в меньшей степени зависят от ориентации макромолекул при впрыске (анизотропии), что может повысить качество продукта в части меньшей усадки (если необходимо), лучших механических свойств и меньшего коробления.

Свойства формовочных смесей

Формовочную смесь характеризуют основные свойства:

Прочность определяет способность формы сохранять свою конфигурацию

Пластичность — важна для способности формы повторять подробности контура и деталей поверхности модели.

Газопроницаемость. Крупнозернистые составы легче пропускают газы.

Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

Податливость

Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

Теплопроводность. Качественный материал имеет низкую теплопроводность. Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Свойства формовочных смесей

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

Виды литья под давлением

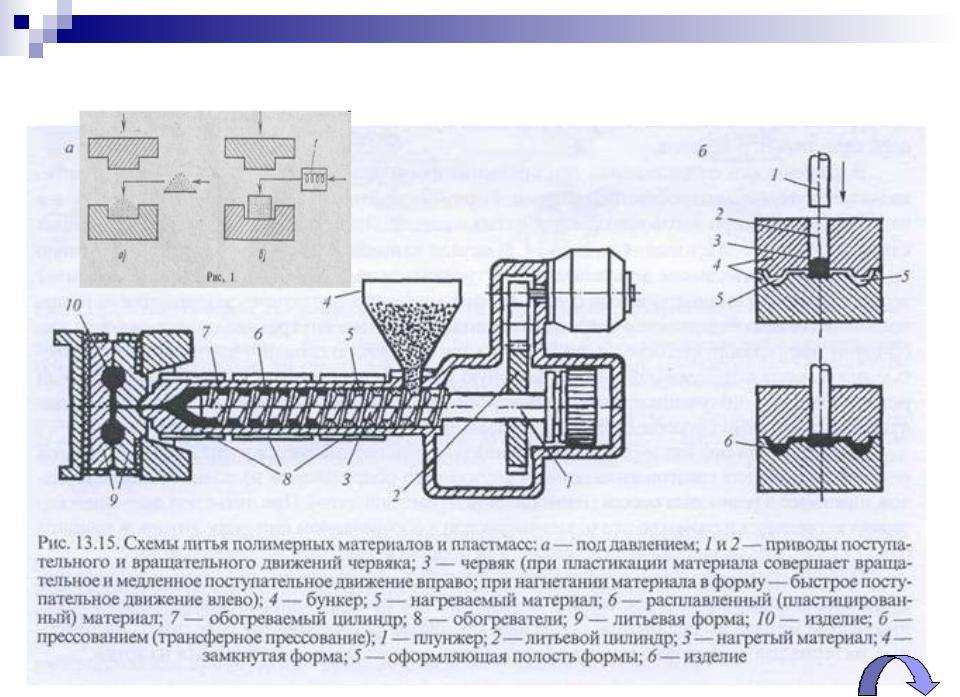

Инжекционный вид литья под давлением

Нужный объем расплава накапливается в материальном цилиндре, а потом впрыскивается под высоким давлением (около 120-190 МПа) и инжектируется в форму за не большой интервал времени. Инжекционный вид литья — это самый распространенный способ литья под давлением. Он позволяет изготавливать изделия сложной конструкции, с разной толщиной стенок. Особенностью этой технологии литья под давлением является то что объем изделий с литниками не может превышать объем впрыска.

Интрузиотый метод литья под давлением

Интрузиотый метод литья под давлением используется для изготовления толстостенных изделий. Отличительной чертой этого вида литья это то, что сплав при экструзии подается в пресс-форму и полностью заполняет ее с помощью вращения червяка. Когда форма заполняется червяк прекращает движение и осевым движением подпитывает форму, уменьшая усадку постепенно остывающего расплава. Этот метод не позволяет получать сложные и изделия с тонкой стенкой, но при этом объем получаемого изделия может превышать паспортный объем впрыска.

Инжещионно-прессовый литья под давлением

Инжещионно-прессовый метод литья под давлением применяется для изготовления деталей имеющих большую площадь прессования. при этом методе при заполнении формы существенно снижается давление расплава на ее периферии. Это явление при литье под давлением вызывает эффект разнопрочности получаемого изделия. Особенность этой технологии литья под давлением заключаена в том, что давление на расплав находящийся в форме осуществляется совместно с помощью инжекции и прессового механизма узла смыкания, поэтому для токого литья могут применяться формы с перемещение пуансона и после смыкания формы.

Литье с подачей сжатого газа

Технологически процесс литья с подачей сжатого газа под давлением состоит в следующем: расплав полимера инжектируется в форму и заполняет ее на 75-95%. Далее в форму через специальное сопло или ниппель в форму подается под давлением газовая смесь и заполняет конструктивные углубления. В конце операции литья газовая смесь удаляется из пресс формы в приемник, а пластикатор впрыскивает остаток расплава для закрытия формы. Технология литье с подачей сжатого газа позволяет сократить цикл изготовления продукции на 25-35% и уменьшает вероятность появления коробления, утяжены и облоя.

Стальное литье

Основные способы литья

— Литье в ХТС (холодно твердеющие смеси): Холодно-твердеющие смеси – это специальные смеси, которые после изготовления не требуют нагрева в сушильных печах. Благодаря связующим составляющим и отвердителям, они затвердевают на воздухе за 10-15 мин. Эта технология очень похожа на традиционную (литье металла в песчано-глинистые формы), только в виде связующего вещества для смесей песка применяют искусственные смолы. Для отверждения смол применяется продувка стержневых ящиков различными третичными аминами. Возможность получать отливки 7 класса точности по ГОСТ 26645-85. Холодно-твердеющие смеси крайне редко применяются в качестве общих формовочных материалов вследствие высокой стоимости связующих и затруднительной регенерации смесей. Применение ХТС для изготовления форм экономически оправдано в том случае, когда отношение массы формы к массе заливки металла не превышает 3:1. Поэтому эти смеси используются преимущественно для изготовления стержней, позволяющих формовать полости в отливке. Технология литья в ХТС позволяет обеспечить высокое качество поверхности литья, отсутствие газовых дефектов и засоров в отливке. — Литье по выплавляемым моделям: Это процесс, в котором для получения отливок применяются разовые точные неразъемные керамические оболочковые формы, получаемые по разовым моделям с использованием жидких формовочных смесей. Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 2—5-му классам точности (ГОСТ 26645-85), и с высокой точностью размеров по сравнению с другими способами литья. По выплавляемым моделям отливают лопатки турбин, режущий инструмент (фрезы, сверла), кронштейны, карабины, мелкие детали автомобилей, тракторов. — Литье в землю (литье в песчано-глинистые формы): Литье в землю является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др.) при массовом производстве отливок чаще всего применяется этот метод. Его технологические возможности: в основном, в качестве материала отливок используется серый чугун, обладающий хорошей текучестью и малой усадкой (1%), малоуглеродистая сталь (< 0,35%С). Весьма ограничено производятся таким способом отливки из медных и алюминиевых сплавов. Качество металла отливок весьма низкое, что связано с возможностью попадания в металл неметаллических включений, газовой пористостью (из за бурного газообразования при заливки металла во влажную форму). Форма отливок может быть весьма сложной, но все же ограничена необходимостью извлечения модели из формы. Размеры отливки теоретически неограниченны. Таким способом получают самые крупные отливки (до сотни тонн). Это станины станков, корпуса турбин и т. д. Точность получаемых отливок обычно грубее 14 квалитета и определяется специальными нормами точности. Шероховатость поверхности отливок превышает 0,3мм, на поверхности часто наличествуют раковины и неметаллические включения. Поэтому сопрягаемые поверхности деталей, заготовки которых получают таким методом, всегда обрабатывают резанием.

Ждем Вас в гости! или чертежи на отливку любых изделий.

Стальное литье, стальное литье производство, стальное литье на заказ, стальное литье цена, стальное литье в России, стальное литье по выплавляемым моделям, стальное литье цены, стальное литье под давлением

Алюминий

Самым распространенным на земле элементом после кислорода и кремния является алюминий — металл серебристо-белого цвета. Он хорошо прокатывается, штампуется и куется. Только трудность высвобождения чистого алюминия из его различных соединений препятствует ему стать самым дешевым и наиболее распространенным металлом на земле. Благодаря своей легкости (в 3 раза легче железа) алюминий и его сплавы нашли широкое применение в промышленности.

Все больше используется алюминий в быту — из него изготовляют посуду, легкую мебель и другие изделия. Нужно иметь в виду, что в домашних условиях алюминий трудно паять и сваривать.