Установка и закрепление резца | Токарная обработка

Перед обтачиванием нужно правильно установить резец в резцовой головке. Необходимо следить за тем, чтобы выступающая часть резца была возможно короче — не больше 1,5 высоты его стержня. При большем вылете резец при работе будет вибрировать и в результате обработанная поверхность получится негладкой или волнистой, со следами дробления.

На рис. 31 показана правильная и неправильная установка резца в резцовой головке.

Рис. 31. Установка резца в резцовой головке

В большинстве случаев рекомендуется устанавливать вершину резца на высоте центров станка. Для этого применяют подкладки (не больше двух), помещая их под всей опорной поверхностью резца (рис. 32).

Рис. 32. Установка резца при помощи подкладок Рис. 33. Проверка установки резца по высоте центров

Подкладки представляют собой плоские стальные пластинки длиной обычно 150-200 мм. Токарь должен иметь набор таких подкладок разной толщины. Не следует пользоваться случайными подкладками.

На рис. 32 показана правильная и неправильная установка резца при помощи подкладок.

Для проверки положения вершины резца по высоте центров подводят его к предварительно выверенному заднему центру, как показано на рис. 33. Для этой цели можно пользоваться риской, проведенной на пиноли задней бабки на высоте центра.

Закрепление резца в резцовой головке должно быть надежным и прочным: резец должен быть закреплен не менее чем двумя болтами. Болты, закрепляющие резец, должны быть равномерно и туго затянуты.

Классификация резцов

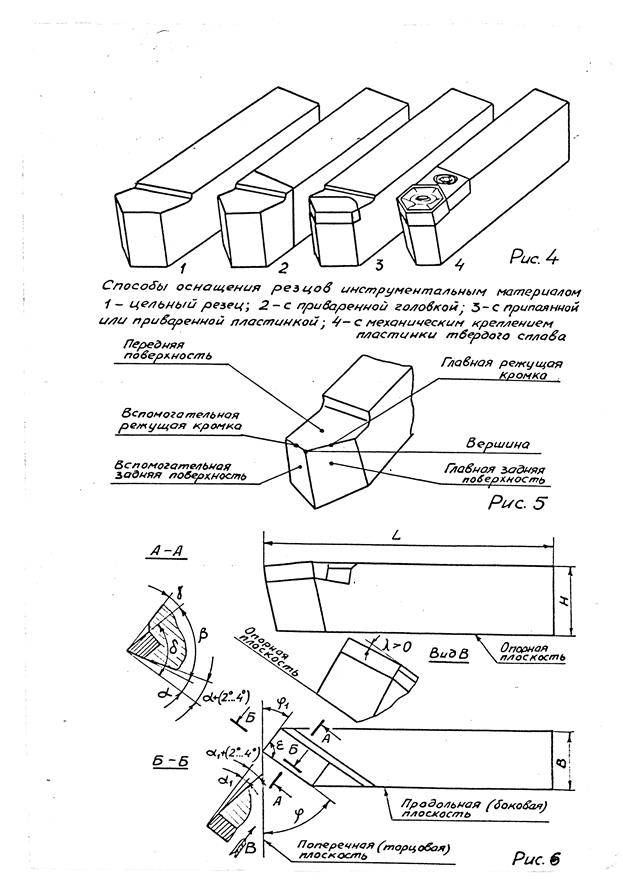

Существует несколько характеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

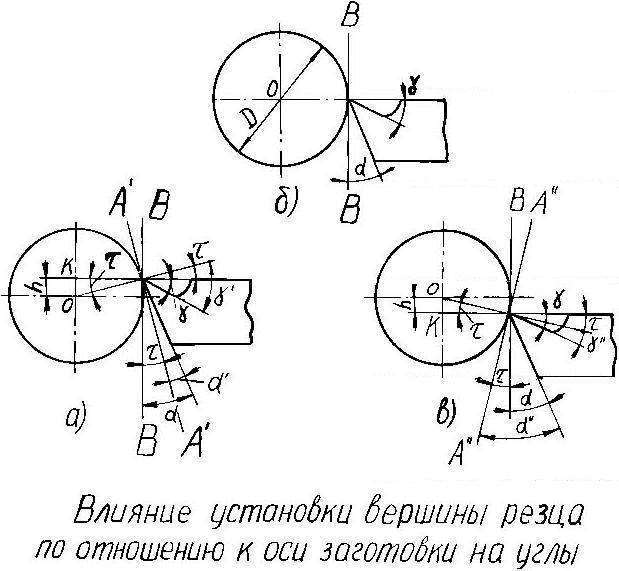

В зависимости от расположения режущей кромки относительно державки инструмент подразделяется на прямой, отогнутый и оттянутый. В прямых форма режущей кромки прямая, в отогнутых имеет изогнутую форму и в оттянутых её ширина меньше чем у стержня.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Прямые проходные

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Резьбовые

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Для наружной резьбы

Выполняются из прочных сплавов (, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки

Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой»

Их габариты, в миллиметрах:

- 16 х 16 х 150;

- 20 х 20 х 200;

- 25 х 25 х 300.

Сборные

Рабочая часть резца 1, в которую посажен штифт 3, на него надевают твердосплавную пластинку 2. Закрепляется клином 5 и винтом 4. Так она надёжно зажимается в корпусе резца.

Пластинки выпускают 3-х, 4-х, 5 и 6-гранные. Преимущества: сокращается время на обработку детали, хороший отвод стружки. Вместо заточки, делают поворот пластинки.

Пластинки дешевле целого резца. Можно ставить на одну державку по очереди пластины из разных сплавов. Оптимальны в чистовом точении.

Виды и назначение токарных проходных резцов

В общепринятой классификации металлообрабатывающего инструмента резцы делят на группы, которые различаются способами и технологиями обработки. Наименование приспособления отражает суть и назначение инструмента. Например, расточные проходные резцы используют для работы со сквозными отверстиями.

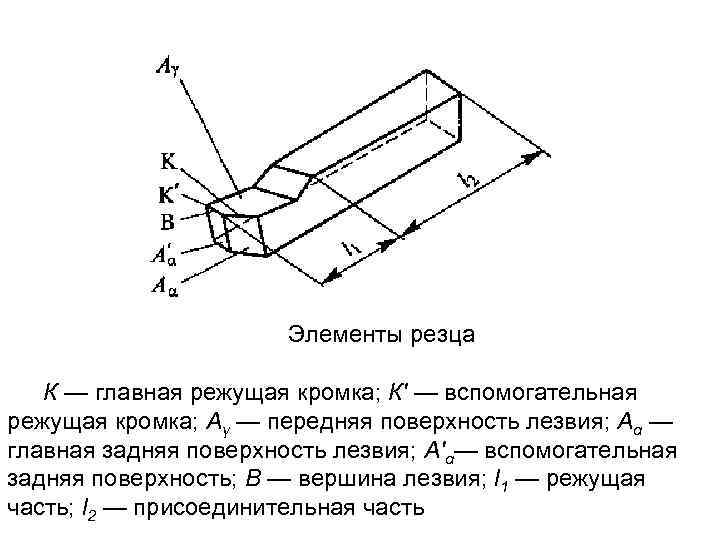

Конструкция режущего инструмента независимо от его типа состоит из двух частей:

- Державка. Эта часть фиксируется в токарном патроне станка или в другом механизме, предусмотренном конструкцией аппарата.

- Головка. Рабочий элемент, который контактирует непосредственно с обрабатываемой заготовкой. Состоит из нескольких плоскостей с режущими кромками. Угол заточки зависит от требований к конструкции.

По внешнему виду токарные резцы делят на следующие группы:

- Прямые. Классическая форма, при которой державка и режущая часть расположены на одной оси.

- Изогнутые. Державка данных резцов имеет один изгиб, расположение и угол которого зависят от типа инструмента.

- Отогнутые. В этом случае рабочая головка имеет некоторое смещение относительно оси крепежной части.

- Оттянутые. Данный тип конструкции отличается шириной рабочей части, которая меньше, чем державка. Это позволяет выполнять работу в труднодоступных местах с небольшой областью воздействия на поверхность.

Среди рассматриваемого инструмента встречаются несколько видов. Рассмотрим их подробнее.

Проходные прямые

Резцы проходные прямые не получили широкого распространения в металлообрабатывающей промышленности. Для некоторых работ, к которым относится снятие фаски, удобнее использовать инструмент отогнутой формы. Применяется для обработки изделий конической формы. Державка для выполнения стандартных работ имеет прямоугольную форму с размерами граней 25*16 мм. Специальную обработку выполняют резцами с крепежной частью равносторонней формы с размером 25 мм.

Проходные отогнутые

Резцом универсального типа, которым снимают фаску с изделий, обрабатывают торцевые части деталей и выполняют прочие работы. Направление изгиба зависит от специфики работ. Проходные отогнутые резцы применяют как для черновой, так и для чистовой обработки металла.

Предприятия-изготовители обязаны руководствоваться требованиями межгосударственного стандарта 18868-73.

Выпускают множество моделей, которые различаются габаритами изделия. Наиболее употребительными являются следующие размеры (высота*ширина*длина, мм):

- 16*10*110;

- 25*20*170;

- 32*25*170;

- 40*32*240;

- 50*40*240.

Проходные упорные

Приспособление широко используется в токарных мастерских для обработки цилиндрических заготовок небольшого размера, обладающих сложной формой. Данный тип отличается высоким классом точности работы. Это достигается благодаря прямому углу оси смещения головки по отношению к оси державки. Таким образом снижается уровень вибрации в процессе эксплуатации, что минимизирует риск повреждения обрабатываемого изделия. Производители не рекомендуют обрабатывать данным резцом детали с высокой жесткостью.

Выпускают модели правого и левого направления. Примечательно, что резцы квадратной формы с размерами 20*20 и 50*50 могут быть только упорными левыми, без обратного изгиба.

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением.

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Токарные резцы с малым сечением державки (8х8, 10х10, 12х12, 16х16) разработаны специально для обработки деталей небольших размеров в различных мастерских, в автосервисах, на дому, для обучения в ПТУ и в школьных учреждениях на малогабаритных (настольных) станках Proma, Jet, Profi, Реабин, Quantum, Универсал-3М, МИНИТОК, КАЛИБР, Knuth, Энкор, Schaublin, Sturm, Triod и других.

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

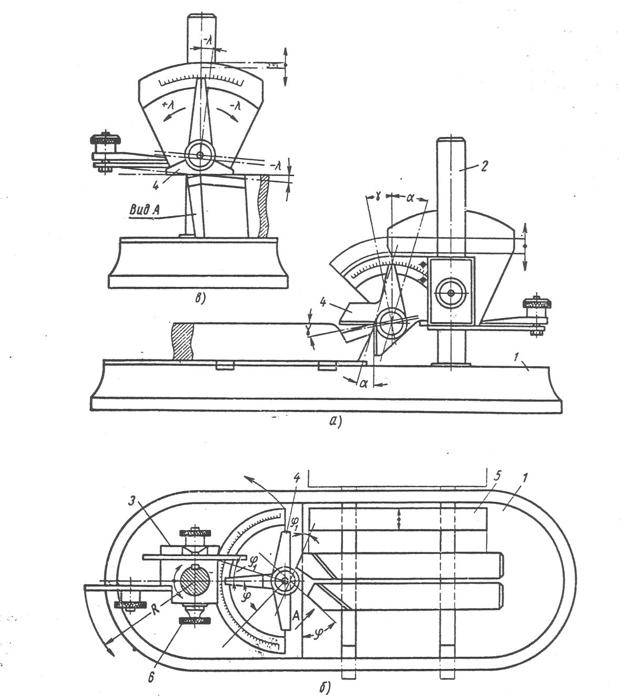

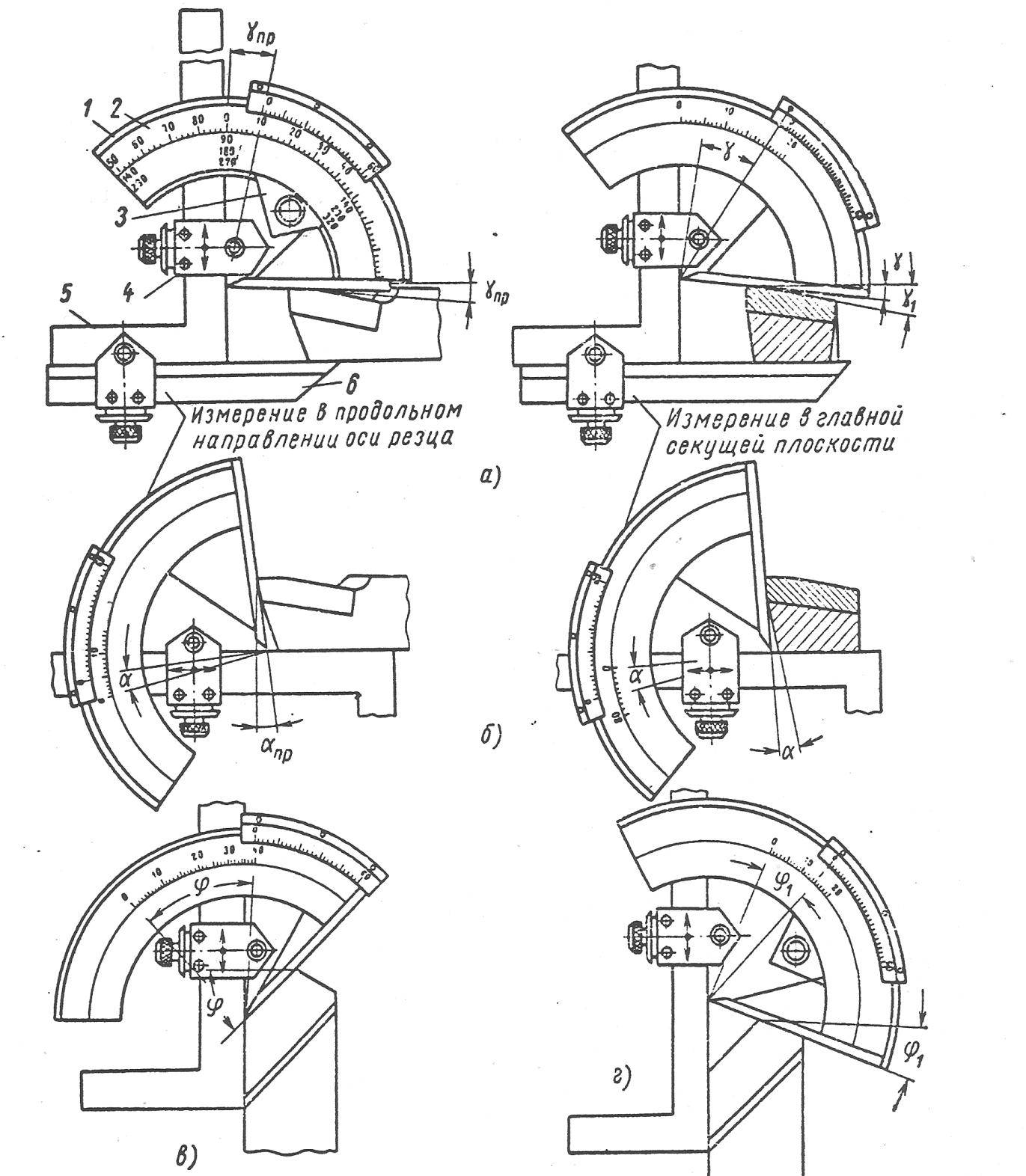

Измерение углов резца

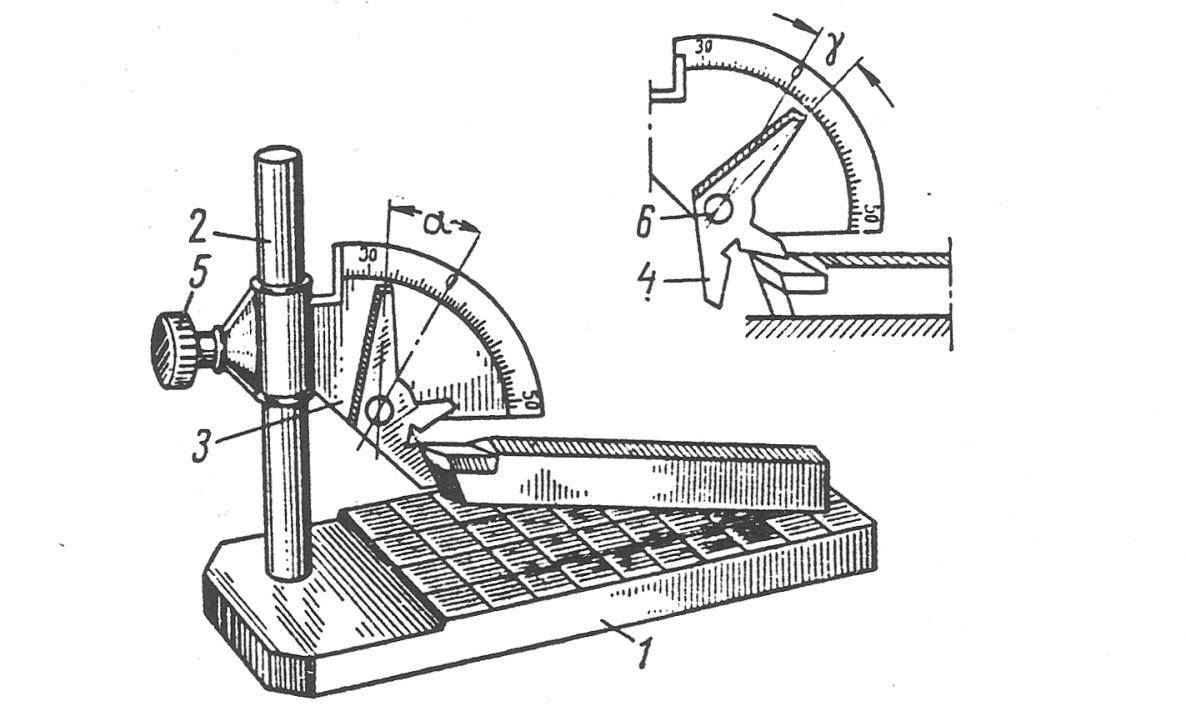

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании;

- соприкосновение кромки и плоскости;

- направление детали измерения параллельно кромке;

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Мусаты

Мусаты — действенный и простой способ. Устройство представляет собой металлический стержень с рубчиком. При помощи рукоятки ведется обработка.

Бруски также ручной метод. Деталь прикладывается и с каждой стороны проводится от 10 раз. Требуется определенная сноровка.

Автоматизированный метод. Потребуется выставить необходимые параметры и активно действовать инструментом в зависимости от нужных параметров.

Удобны в использовании. Похожа на металлический брус с отверстиями разного размера.

Техника безопасности

Заточка проводится с соблюдением ТБ, Специалист надевает защитное оборудование для лица, перчатки. В зависимости от выбранной методики методы безопасности меняются. Прикасаться к устройству и образцу можно только после полного остывания.

Проведение доводки

Доводка долбежных инструментов проводится по выбранной методике. Использующийся ручные способы, автоматизированные станки. Следует понимать, что:

- резцы не погружают в воду — они ломаются;

- при доводке подается вода для охлаждения;

- сначала обрабатывают заднюю грань, а потом главную и вспомогательные;

Твердосплавные варианты доводят медными оселками (пропитывают карбидов бора). Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Обязательная шлифовка

Шлифовка проводится наждачным кругом. Выбирают мелкозернистые вариации. Также используют обычные бруски. Заточка резцов — сложный процесс. ает во подробности, потом сможет обрабатывать самостоятельно.

Особенности конструкции

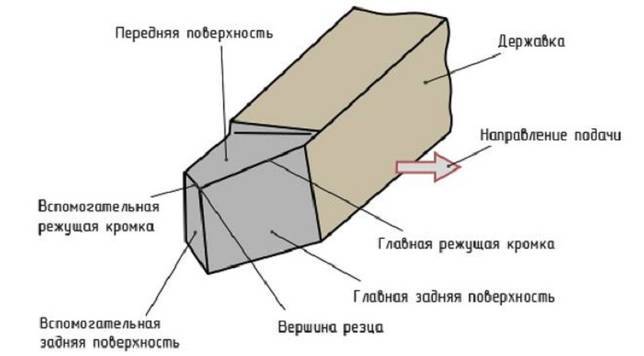

Если посмотреть на токарный резец, то в его конструкции можно выделить две основные части. Это державка и рабочая головка. Назначение державки – это установка и фиксация инструмента в резцедержателе станка. Рабочей головкой производится непосредственное срезание металла.

ГОСТ 18877-2013 предусматривает следующие размеры державок:

- для настольных и учебных станков – 10х16 мм;

- основной размер – 16х25 мм;

- нестандартный размер – 12х20 мм;

- для среднетоннажного оборудования – 20х32 мм;

- для крупногабаритных станков – 25х40 мм.

На станках с ЧПУ на автоматизированных многопозиционных головках используется инструмент с круглой державкой.

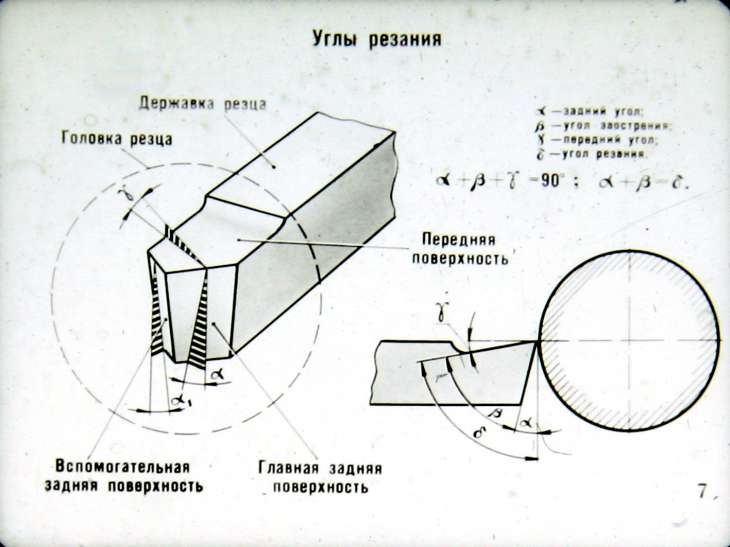

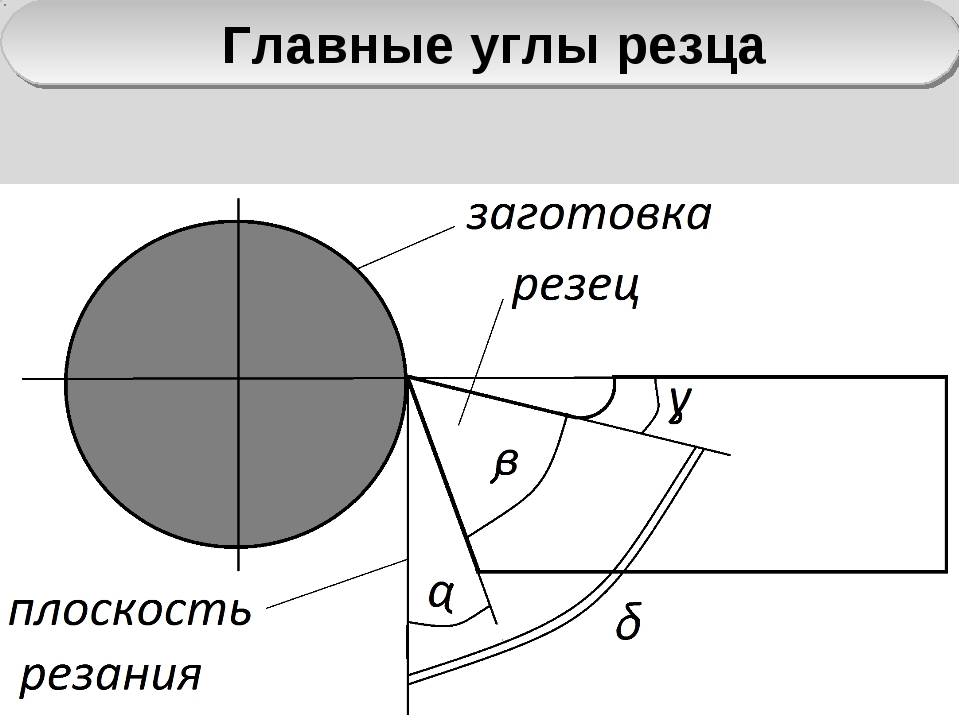

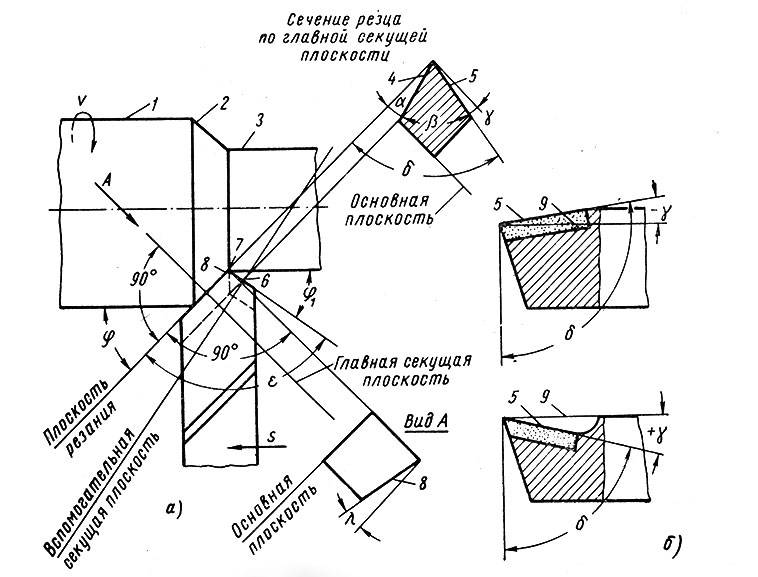

Для облегчения снятия лишнего металла рабочую головку затачивают под определенными углами. Углы, формирующие режущую часть резца:

- α — главный задний угол;

- β — угол заострения;

- γ — главный передний угол;

- δ — угол резания;

- φ — главный угол в плане;

- λ — угол наклона режущей кромки;

- ε — угол при вершине.

Виды и назначение расточных резцов

Резцы расточные нужны, чтобы обрабатывать любые круглые отверстия как глухого типа, так и сквозные. Основные части – это рабочая область, или головка, на которой непосредственно закреплен режущий элемент, и державка – элемент, при помощи которого расточный инструмент крепится в станок. Отверстия бывают разными, и требуются разного рода обработки, поэтому сам инструмент тоже отличается друг от друга.

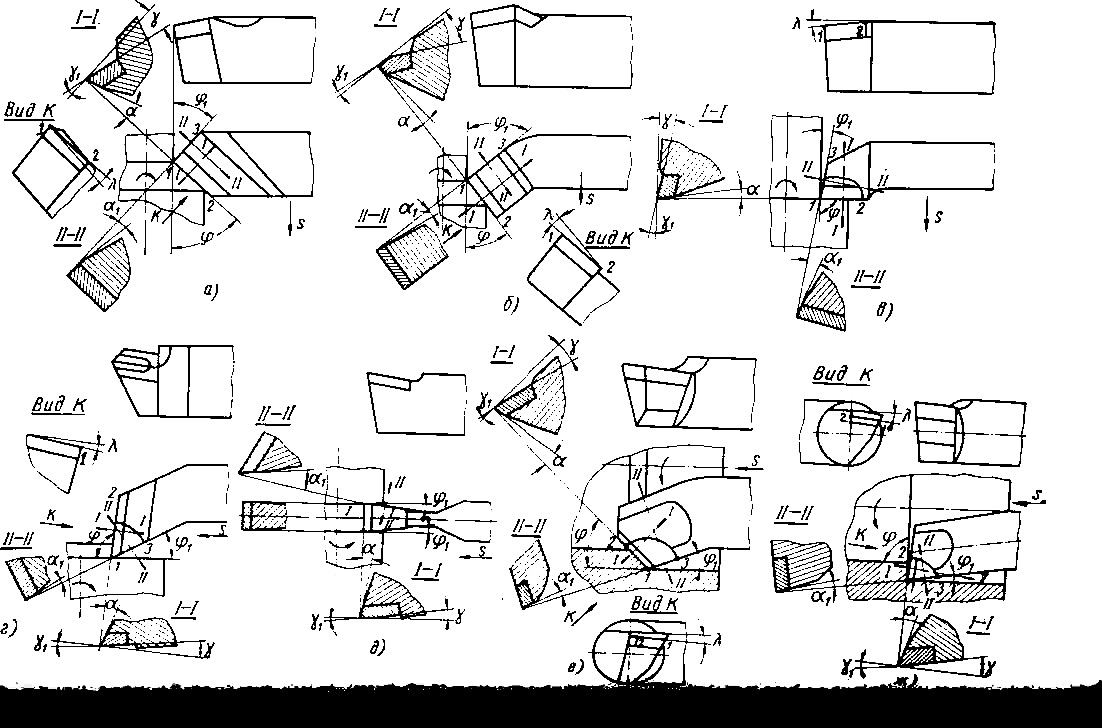

Выделено несколько подгрупп, куда можно включить тот или иной тип оснастки. В первую очередь резцы можно подавать в разных направлениях. Исходя из этого, созданы правые и левые режущие элементы. По конструктивным признакам бывают резцы:

- Расточные прямые. В них ось режущей головки и ось хвостовика (державки) будут совпадать.

- Расточные отогнутые. Отогнутый элемент не имеет совпадения в осях между рабочей зоной и державкой.

- Режущие элементы с державкой, имеющей изогнутую форму.

- Расточные оттянутые. У них головка по размерам уже, нежели державка инструмента.

Если деталь сложная по конструкции, то может понадобиться совершенно оригинальный инструмент для расточки. Такая оснастка, как правило, не входит в основную классификацию и изготавливается по индивидуальным чертежам.

Резцы расточные также могут различаться по форме хвостовика. Здесь можно выделить круглые державки либо с квадратным или прямоугольным поперечником. Когда для изготовления всех элементов был применен один металл, такой инструмент называется цельным. В случае использования вставных режущих кромок инструмент является составным.

Резцы для глухих отверстий

Согласно технической документации резец расточной для глухих отверстий изготавливается из инструментальных сталей с твердосплавными пластинами. Сплавы, которые применяются для изготовления пластин: Т5К10, Т15К6 и ВК8. Конструктивно резец такого инструмента имеет форму треугольной пластины и может относиться как к прямому, так и к отогнутому типу.

При обработке глухих отверстий важно правильно закрепить оснастку в держателе станка. Если, кроме расточки канала, необходимо выполнить еще подрезку торца, элемент выставляют четко соосно относительно центра отверстия. В этом случае после обработки в центре торцовой плоскости не останется бобышки

Для предотвращения порчи отверстия величина режущего элемента не должна превышать половины диаметра обрабатываемого канала

В этом случае после обработки в центре торцовой плоскости не останется бобышки. Для предотвращения порчи отверстия величина режущего элемента не должна превышать половины диаметра обрабатываемого канала.

Резцы для сквозных отверстий

Расточной резец, который призван обрабатывать отверстия, просверленные насквозь, имеет режущие кромки из напаек твердого сплава. В зависимости от величины угла переднего у расточной оснастки ею можно обрабатывать те или иные поверхности. Так, угол в 0 градусов позволяет резать вязкие металлы, стали и другой материал. Если угол составляет 10 градусов, под силу работа с хрупкими металлами и чугуном. Наиболее распространены режущие элементы с углом кромки в 60 градусов. Они бывают двух исполнений:

- С рабочей частью конической формы (позволяют работать с диаметрами 34–14 миллиметров).

- С рабочей частью прямоугольной формы, которая имеет скос и позволяет обрабатывать диаметры 110–40 миллиметров.

Работа расточным инструментом осуществляется в направлении вращающейся оси. Закрепление державки в станке осуществляется таким образом, чтобы элемент был смещен от центра обрабатываемого отверстия.

Главные правила выбора инструмента

Заранее определитесь, зачем он нужен и в каких режимах вы планируете его эксплуатировать.

Учитывайте производственное назначение – возможностей того, что отлично подходит для разового или редкого применения в гараже или личной мастерской, вряд ли хватит для промышленности, с ее серийностью.

Ориентируйтесь не на цену (слишком низкая стоимость должна даже отпугивать), а на стойкость, посмотреть которую можно в таблице токарных резцов.

Обращайте внимание, возможна ли правка лезвия – если оно служит сравнительно дольше, но не может быть повторно заострено, а подлежит замене после первого же затупления, вы в конечном итоге потратите больше.

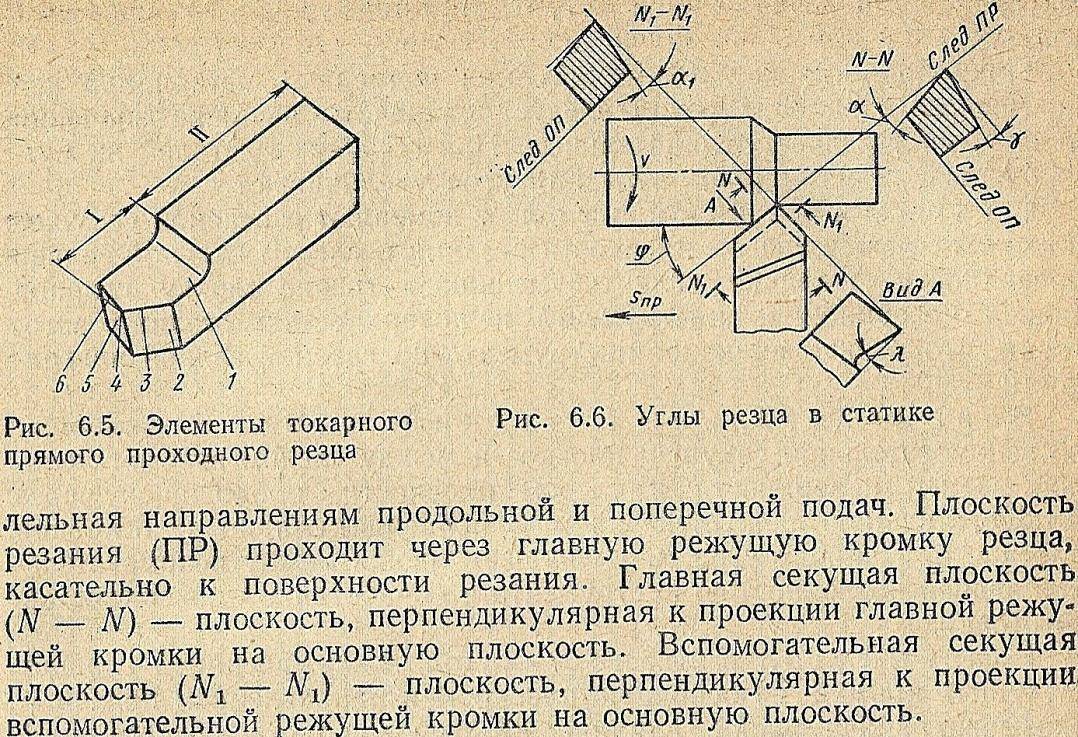

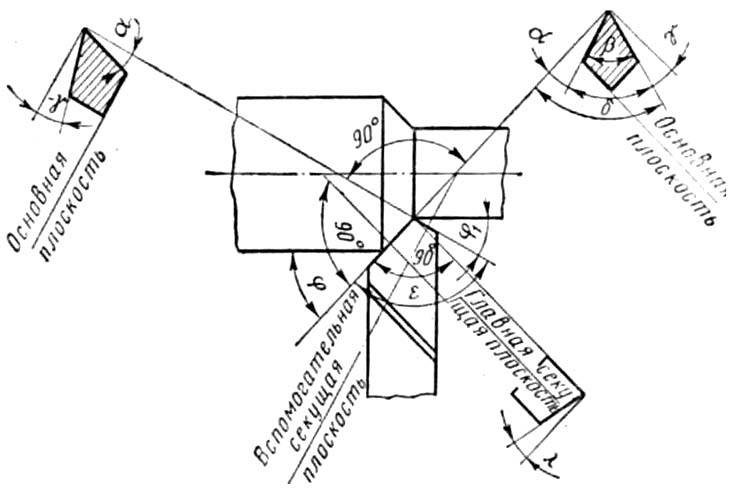

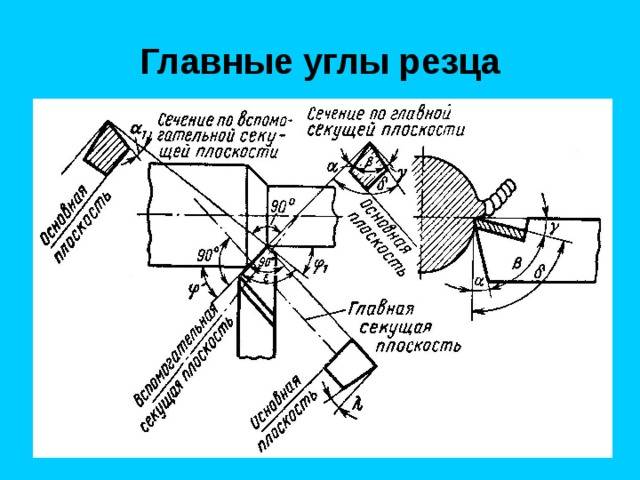

§ 6. УГЛЫ ЗАТОЧКИ РЕЗЦА И ИХ НАЗНАЧЕНИЕ

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>>

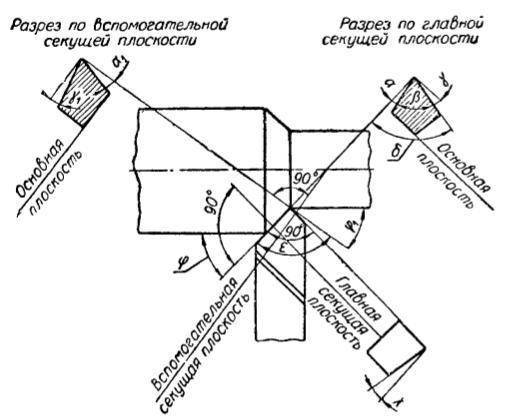

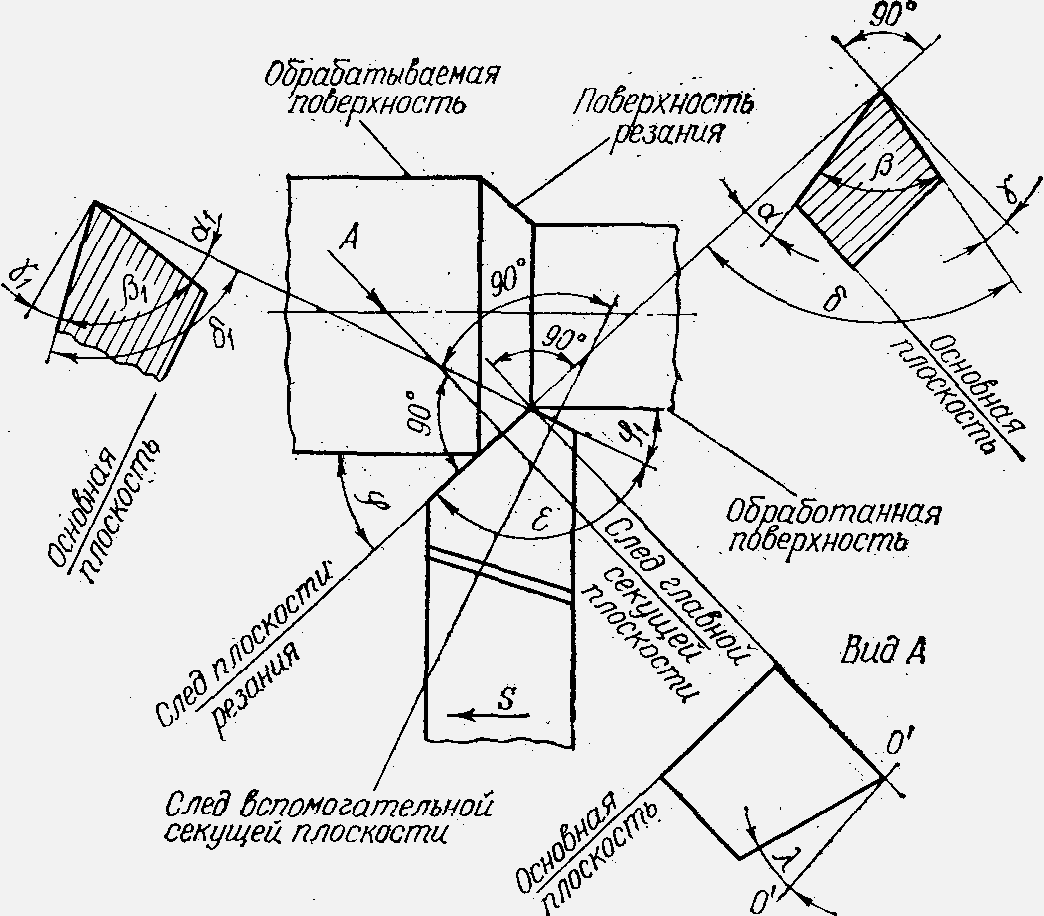

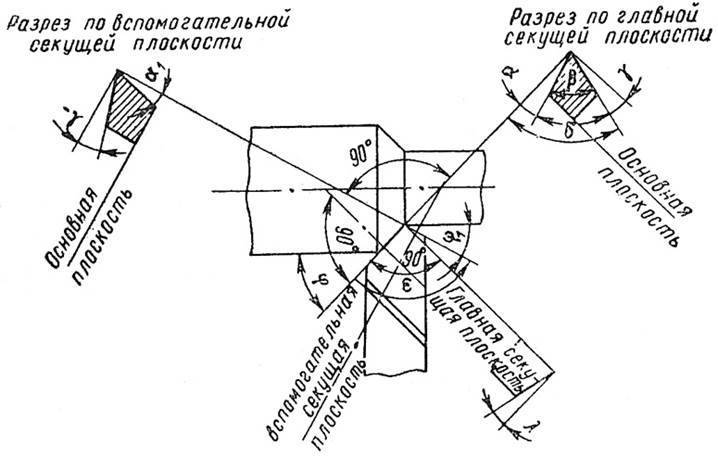

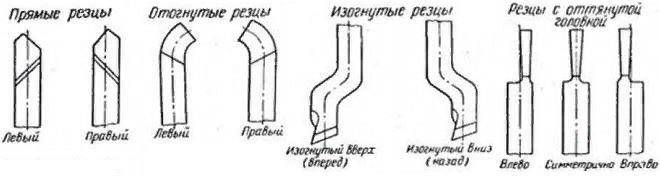

Углы заточки делят на главные, вспомогательные, углы в плане и углы наклона главной режущей кромки.

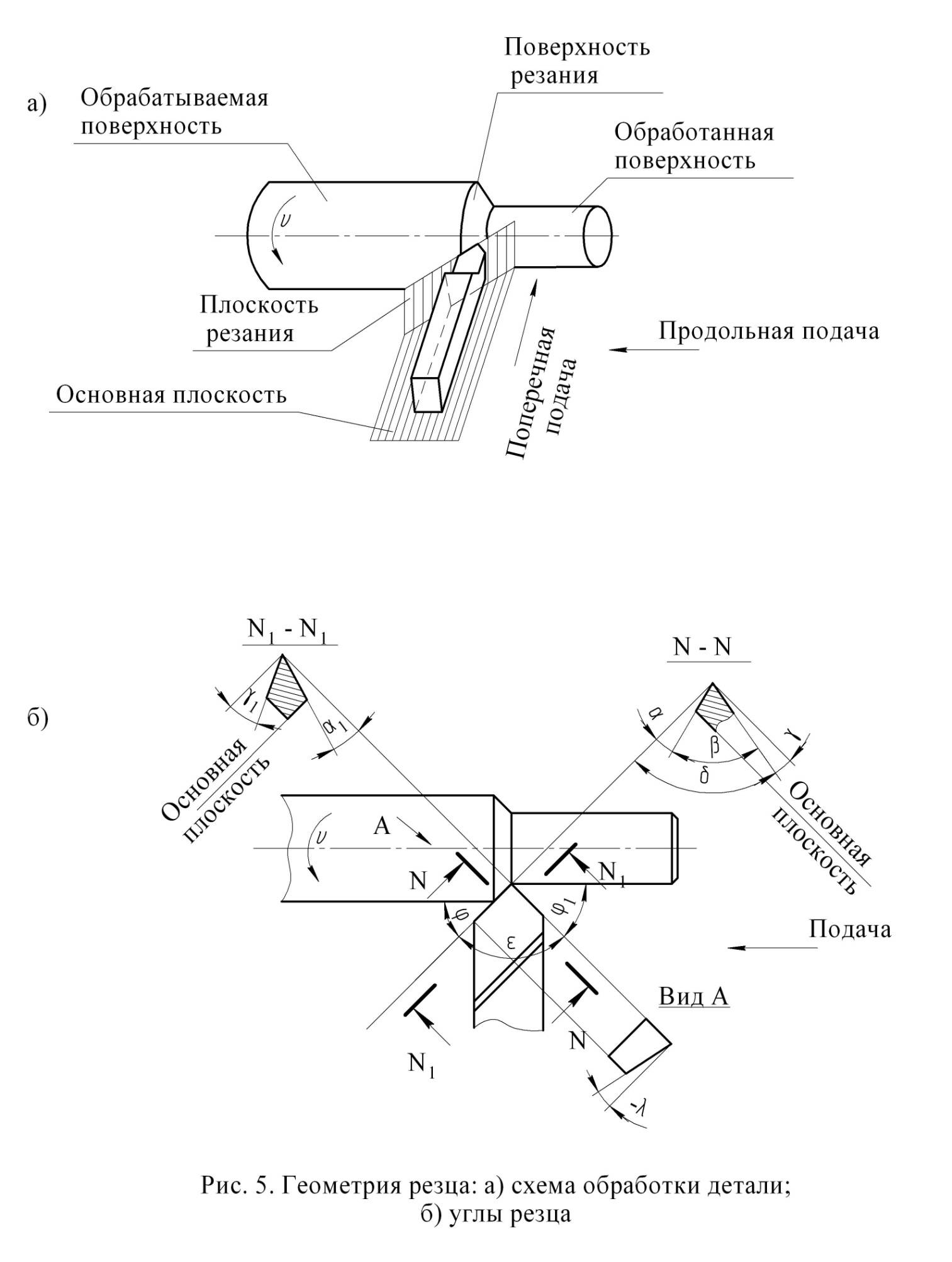

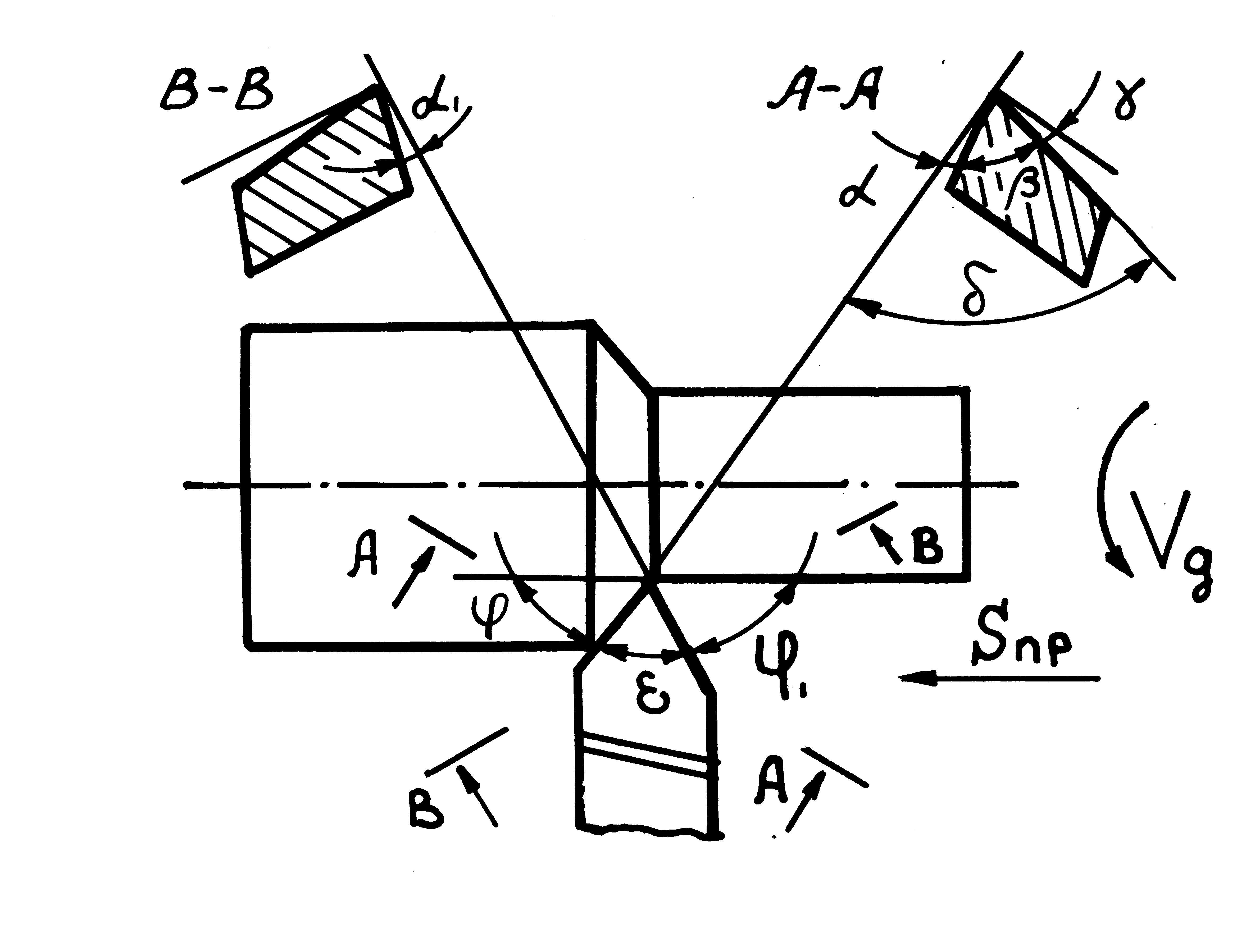

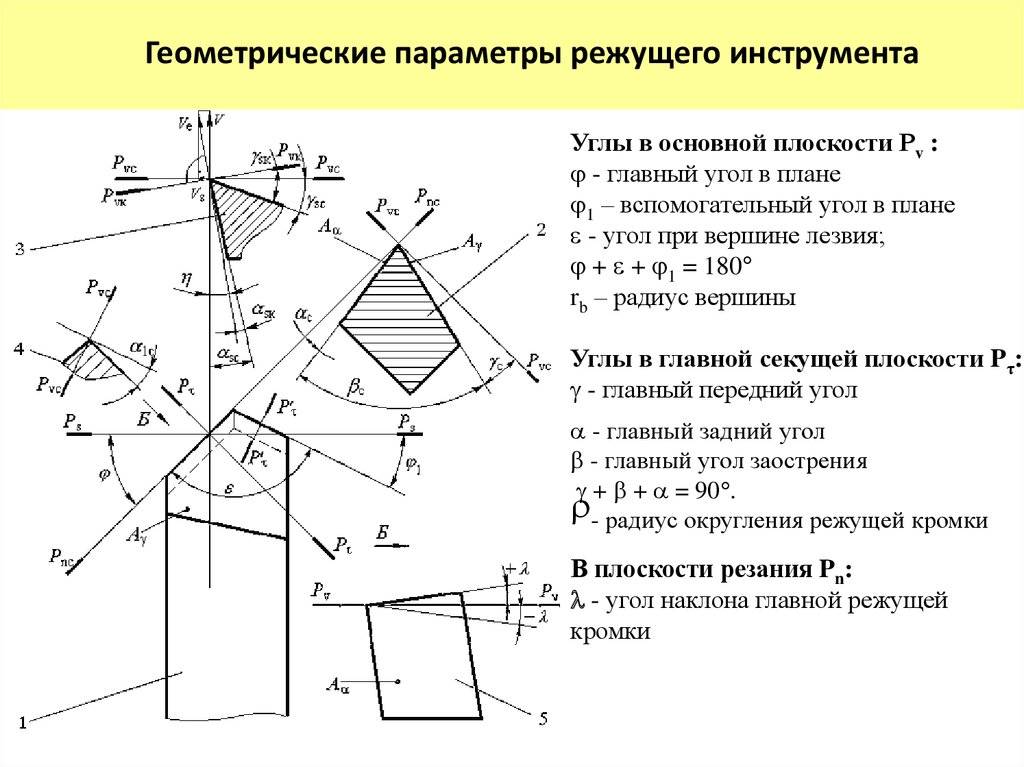

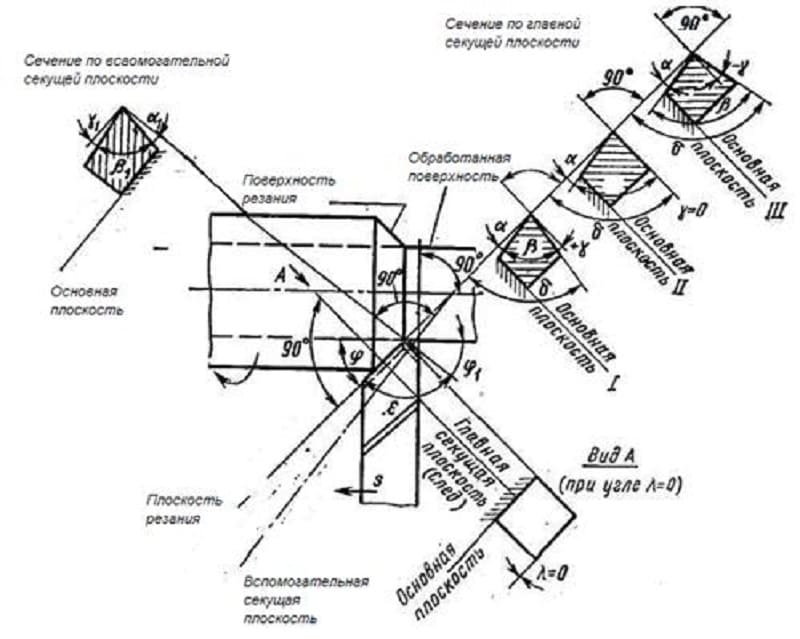

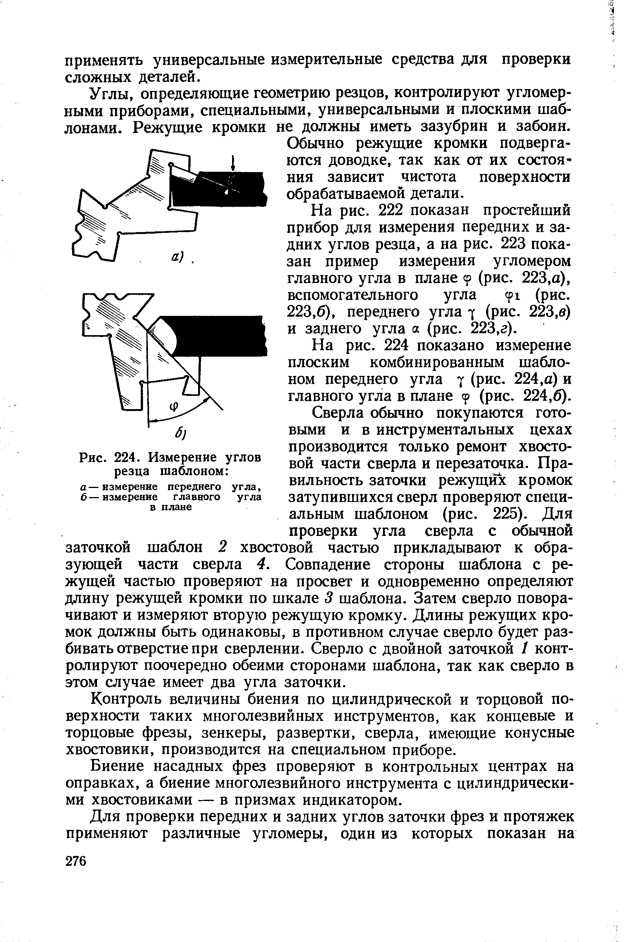

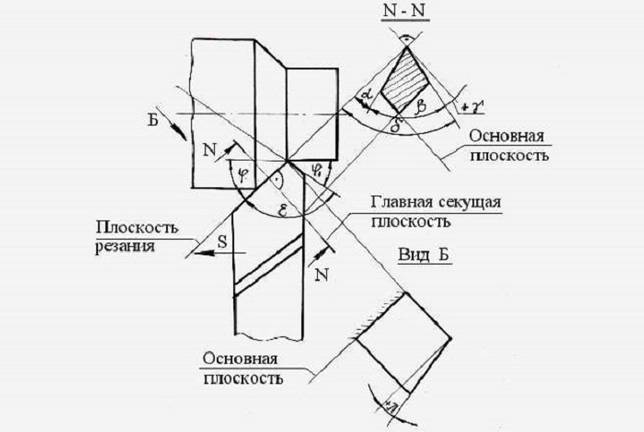

Главными являются углы (рис. 10) α, β , γ , δ, вспомогательным—угол α1 углами в плане φ и φ1, углом наклона главной режущей кромки λ.

Главные углы резца (рис. 10, б) измеряются в главной секущей плоскости, перпендикулярной к плоскости резания и основной плоскости.

Главным задним углом α (альфа) называется угол между главной задней поверхностью и плоскостью резания.

Углом заострения β (бета) называется угол между передней и главной задней поверхностями резца.

Передним углом γ (гамма) называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку.

Углом резания δ (дельта) называется угол между передней поверхностью резца и плоскостью резания.

Рис. 10. Углы заточки резца: а —в плане, б — главные, в — наклона главной режущей кромки

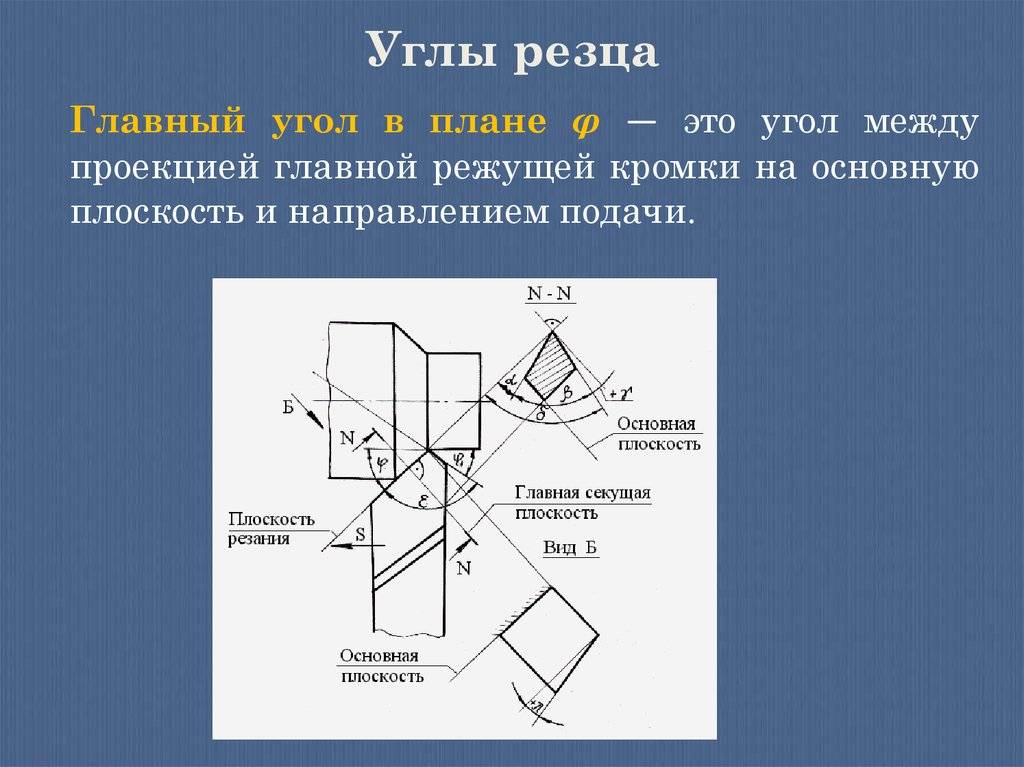

Главным углом в плане φ (фи) называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательным углом в плане φ1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом при вершине в плане ε (эпсилон) называется угол между проекциями режущих кромок на основную плоскость.

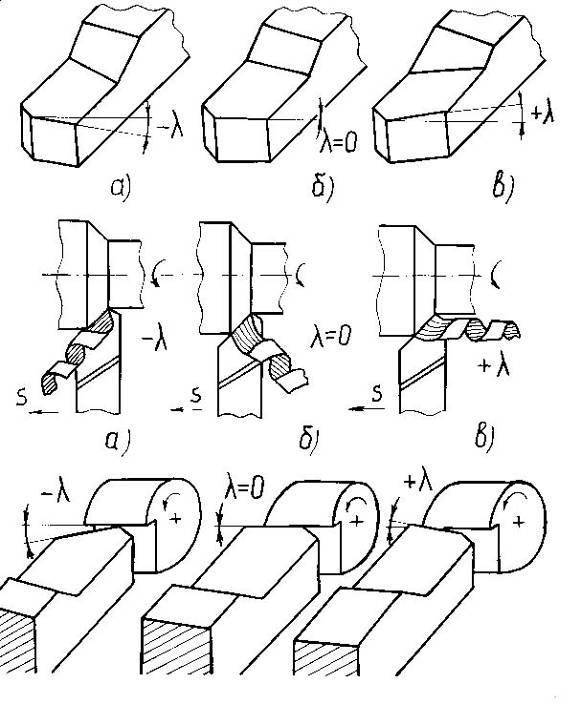

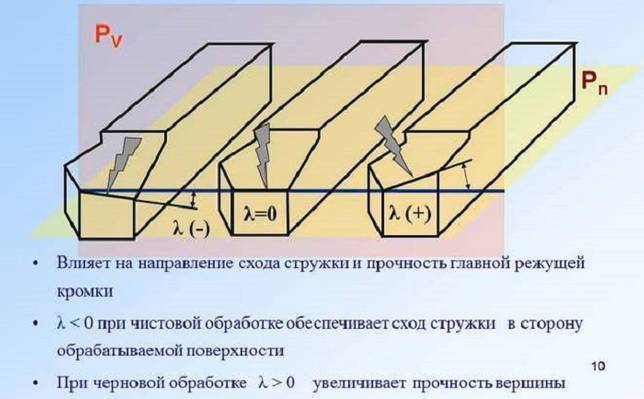

Углом наклона главной режущей кромки λ (лямбда) называется угол, образованный режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости, и считается положительным, когда вершина резца является наинизшей точкой режущей кромки; отрицательным, когда вершина резца является наивысшей точкой режущей кромки, и равен нулю при параллельности главной режущей кромки и основной плоскости (см. рис. 10, в).

Рабочая часть резца, являющаяся режущей, представляет собой клин. Подобно клину, врезающемуся в металлический брус под действием силы Р и Разрезающему его на части (рис. 11,а), резец снимает слой металла с обрабатываемой заготовки (рис. 11, б).

Рис. 11. Работа клина (а) и резца (б)

Стороны, образующие клин, расположены под некоторым углом β, называемым углом заострения. Чем меньше угол заострения, тем легче клин врезается в металл, но с уменьшением угла заострения прочность клина (режущей части инструмента) снижается, происходит выкрашивание. Это обстоятельство заставляет подбирать угол заострения β в зависимости от твердости и прочности обрабатываемого материала.

Работа резца отличается от работы клина тем, что главная задняя поверхность резца частично освобождена от трения (см. рис. 11, б). Главный задний угол α обеспечивается заточкой резца и его установкой.

Главный задний угол облегчает работу резца и уменьшает его нагрев, что значительно удлиняет срок службы резца. Величина заднего главного угла 5—8°.

В процессе работы под действием силы резания Pр режущее лезвие врезается в заготовку и отделяет слой металла, сходящего по передней поверхности в виде стружки. С увеличением переднего угла облегчается врезание резца в металл, уменьшаются деформации срезанного слоя, усилие резания, следовательно, и расход энергии на срезание одного и того же слоя металла, улучшаются сход стружки и качество обработанной поверхности. Вместе с тем увеличение переднего угла приводит к уменьшению угла заострения β, а следовательно, и к уменьшению его прочности. Поэтому для обработки твердых металлов резец затачивают с меньшим передним углом, а при обработке мягких, вязких металлов — с большим.

Главный угол в плане φ (см. рис. 10) оказывает влияние на продолжительность работы резца между переточками его, на чистоту поверхности, на усилие резания, на толщину а и на ширину b среза (рис. 12).

Рис. 12. Элементы резания: а — при строгании, б — при долблении

Вспомогательный угол в плане φ1 (см. рис. 10) в основном оказывает влияние на теплоотвод, а следовательно, и на продолжительность работы резца между переточками.

Угол наклона главной режущей кромки λ у строгальных резцов, работающих с ударной нагрузкой, предохраняет вершину резца — самую слабую часть его — от преждевременного разрушения. При положительном угле заточки основная ударная нагрузка приходится на несколько удаленные от вершины резца точки режущей кромки.

Перейти вверх к навигации

Конструкция токарного резца

Основой резца является стержень, закрепляемый в резцедержателе. В передней части стержня установлен режущий элемент — головка. Резец имеет несколько поверхностей. По передней поверхности сходит стружка. Задние поверхности, главная и вспомогательная, обращены к детали. Главная режущая кромка, лежащая на пересечении передней и главной задней поверхностей, выполняет резание металла.

Классификация резцов

Токарные резцы различаются:

- По направлению подачи. Правые резцы перемещаются при рабочей подаче от задней бабки к передней (справа налево). Левые совершают обратное рабочее движение.

- По виду рабочей головки: прямые, отогнутые резцы.

- Выпускаются токарные резцы цельными и составными. Составной резец выполнен с присоединяемой головкой из дорогостоящей стали.

- По геометрическому сечению стержня.

Режущая часть токарных резцов может быть изготовлена из углеродистых и твердосплавных сталей («Победит»), алмазных и минералокерамических материалов.

Определить рабочее направление резца просто. При установке режущая кромка должна быть направлена к обрабатываемой детали.

Типы токарных резцов

Проходные. Применяются для обработки внешних цилиндрических поверхностей. Выполняются для рабочего прохода в обоих направлениях. Отогнутый проходной резец может обрабатывать торцы при поперечной подаче.

Проходные упорные. С их помощью обрабатывают ступенчатые детали, выполняют подрезку торцов. Такие резцы обеспечивают перпендикулярность смежных плоскостей ступенек. Могут быть как правыми, так и левыми. Изготавливаются из твердых сплавов напайкой на стержень.

Подрезные. Протачивают ступенчатый профиль детали, подрезают торцы, буртики, способны обрабатывать внешние цилиндрические поверхности. Твердосплавная режущая часть выполняется методом напайки на основание.

Расточные. Увеличивают (растачивают) диаметр отверстий, подготовленных сверлением. Расточка осуществляется в несколько приемов с образованием на торце ступенчатой поверхности. Затем, используя поперечную подачу, срезают ступеньки до образования перпендикулярных поверхностей.

Отрезные. Отделяют готовую деталь от заготовки, протачивают канавки, пазы. Обработка ведется под прямым углом к детали рабочей частью, выполненной из быстрорежущих и твердых сплавов.

Нарезание внутренней и наружной резьбы проводится резьбовыми резцами. Фасонные точат поверхности сложной формы и канавки.

Револьверно-автоматные резцы

Применяются на токарно-револьверных станках-автоматах при серийном производстве.

Резцы продольного точения. Автоматные резцы из быстрорежущей стали выполняются напайкой или механическим креплением режущей части к стержню. Инструмент, в зависимости от установки по отношению к детали, бывает радиальным и тангенциальным, что обеспечивается специальной заточкой, а также конструкцией державки, установленной в револьверной головке. Поворачивая державку, резцы устанавливаются под различными углами по отношению к обрабатываемой детали.

Читать также: Как убрать засохший супер клей с рук

Прорезные и отрезные резцы. Устанавливаются на поперечных суппортах станков-автоматов. Имеют конструкцию аналогичную резцам для токарных станков обычного исполнения. Так как станки-автоматы в основном работают с прутковыми заготовками, то отрезной резец, имея специфическую заточку, не только отрезает готовую деталь, но и обрабатывает торец следующей детали.

Геометрия

Все наиболее важные показатели и технические особенности резца определяются значением его углов. Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Основные углы режущего инструмента

Во время заточки самое важное – обеспечить точные параметры углов. Ориентация кромки проходит по 3 стандартным плоскостям: задней, передней и дополнительной

Главный задний

Увеличение параметров основного угла заднего значительно снижает прочность и делает не надежную фиксацию инструмента на держателе резца. Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Если параметры уменьшить – это приведет к увеличению площади взаимодействия кромки, которая режет и поверхности обрабатываемой заготовки.

Главный передний

Это основной угол, который и определяет качественные показатели поверхности удаления. Увеличение параметров ведет к повышенному количеству изменений в верхнем слое.

Если параметры у угла незначительные, то это обеспечивает более легкое удаление верхнего слоя металла с обрабатываемой поверхности.

Угол заострения

Этот угол расположен между главными поверхностями задней и передней. Его параметры указывают на уровень заострения вершины.

Основной в плане

Параметры данного угла также характеризуют свойства токарного резца. Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Вторичный в плане

Вторичный в плане угол образуется из проекции вспомогательной кромки на поверхность с тем же направлением продольной подачи.

Задний вспомогательный

Этот угол необходим, чтобы снизить трение между задней поверхностью резца и непосредственно обрабатываемой деталью. В результате снижается нагрев и износ инструмента. Если угол будет слишком большой, то резец может ослабнуть и сломаться.

Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

Измеряется между проекцией вспомогательной поверхности и непосредственно режущей кромки. Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

Угол наклона режущей части

Определяет направление, куда сходит стружка во время рабочего процесса. Эти показатели могут быть положительными, отрицательными и нулевыми.

Измерение углов режущего инструмента

Эта процедура производится с помощью специализированного ручного оборудования для измерения.

Стандартный настольный вариант угломера представляет собой конструкцию из следующих элементов:

- основа измерительного прибора;

- стойка с подвижным шаблоном;

- измерительной части с градусной линейкой;

- стопорного винта, чтобы фиксировать направление.

Алгоритм измерения детали:

- Образец нужно разместить на основании.

- Кромку совместить с плоскостью стойки.

- На градусной части линейки отображается полученный результат.

Для измерения углов в плане используется угломерное оборудование с наличием нониуса.

https://youtube.com/watch?v=4pFf65ZhVIA

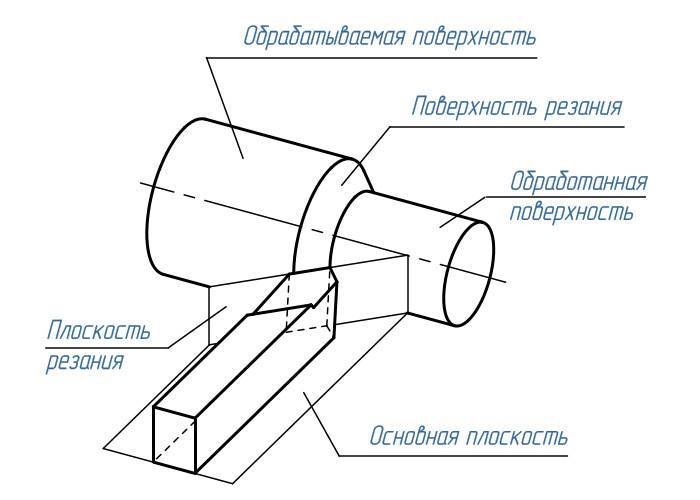

Плоскости резания

Для того, чтобы отсчитывать гулы резцов необходимо ориентироваться на координатные плоскости:

- основная плоскость является параллельной поверхностью по отношению к направлениям продольной и поперечной подачи;

- плоскость резания проходит непосредственно через главное лезвие и по касательной линии к площади отрезания болванки.

Также имеются секущие плоскости: основная и вторичная. Основная проходит через свободную точку основного лезвия под прямым углом к его проекции на основную координатную плоскость. Вспомогательная – через свободную точку вспомогательного лезвия также под прямым углом к главной плоскости.

https://youtube.com/watch?v=c6pGuFBsGT8

При измерении всех основных и вспомогательных углов точные параметры заносят в специальную документацию. От этих показателей зависит и срок службы резца, и качество выполняемой работы.

На какие критерии нужно обращать внимание, чтобы выбрать качественный токарный станок по металлу?

Универсальный токарно-винторезный станок по металлу ТВ-320: описание, технические характеристики, схемы