Значение полярности для сварки

Постоянный ток создаёт термическое (анодное) пятно. Меняя полярность, можно его перемещать от электрода к заготовке. Основной нагрев создаётся на плюсовом гнезде, поэтому при прямой полярности сильнее нагревается заготовка, а при обратной – электрод. Таким образом формируются возможности инвертора в зависимости от характеристик металлов:

- Толщина металла. При прямой полярности основной нагрев достаётся заготовке, поэтому ширина шва провара получается достаточно глубокой. Соответственно для тонких металлов правильнее использовать обратное подключение, при котором металл нагревается слабее электрода.

- Тип металла. При сварке приходится работать с различными сплавами, обладающими определёнными свойствами. Например, алюминий относится к среднеплавким металлам, поэтому нужно обеспечить заготовке прямое подключение для нагрева. Нержавеющую сталь лучше не перегревать, выбрав обратную полярность. Настройки инвертора позволяют учитывать, какой сплав подвергается варке, поэтому предварительное изучение инструкции поможет эффективно справиться с задачей.

- Тип электрода. Сварочные электроды имеют покрытие – флюс. При разогреве он сгорает, выполняя свою основную задачу: вытесняя воздух, предотвращает образование пор. Тип флюса определяет особенности использования электродов при разных температурных режимах. К примеру, угольные электроды не подходят для подключения с обратной полярностью. Рекомендации производителя позволят сделать правильный выбор. То же самое относится и к типам проволоки. К слову, инверторные полуавтоматы также имеют характеристики, которые стоит учитывать.

Если заготовка и электрод имеют характеристики, требующие противоречивых настроек, придётся найти компромиссный вариант, регулируя силу тока и время обработки шва. С опытом приходят и знания, позволяющие решать любые задачи.

Преимущества оборудования

Клещи для точечной сварки дают следующие преимущества:

- большая скорость работы;

- отсутствие необходимости в расходных материалах: плавящихся электродах, присадочных прутках, защитных газах;

- высокая прочность шва;

- малая масса и габариты сварочного аппарата;

- возможность создания герметичного соединения путем размещения по линии шва перекрывающихся сварочных пятен.

Контактную сварку широко используют для соединения тонколистовых заготовок, создании корпусов, сеток из арматуры, воздуховодов, емкостей для сыпучих продуктов и сосудов низкого давления. Применяет такая технология и при сборке и ремонте автомобильных кузовов. Самые миниатюрные сварочные клещи используют при сборке кожухов в приборостроении.

Устройство и принцип работы

Любые сварочные клещи состоят пяти основных элементов:

- блока питания, обеспечивающего электроснабжение необходимой мощности (с этой задачей справляется трансформатор),

- пускового устройства,

- двух проводников, соединяющих блок питания с концами зажимного устройства (куски кабеля с большим сечением),

- двух жестких токопроводов, по которым идет заряд к месту контакта (они выполняют функцию рычагов зажимного устройство),

- двух плотных электродов, способных выдержать сжимающую нагрузку и создающих электрическую дугу, прогревающую металл.

По сути, чертеж зажимов прост. Это те же плоскогубцы, к ручкам которых подведены провода, а на месте зажимных пластин установлены электроды. Для электропитания используют мощные трансформаторы, запитывающиеся от трехфазной сети 380 В. Они оснащены цельным медным диском вторичной обмотки. Необходимая разница потенциалов холостого хода составляет от двух до пяти вольт. Сила тока контактной сварки в зависимости от вида агрегатов варьируется от 2 до 15 кА.

Для того, чтобы металл плотно сваривать, нужна мощная дуга. От нее в месте соединения двух листов внахлест образуется 2-3 миллиметровая сплавленная точка с общей кристаллической структурой. Для плотного контакта ручки сжимаются с необходимым усилием, поэтому ручные клещи делают с длинными ручками.

Зачистка сварных швов

После сварки на поверхности металла остаются брызги окалины, капли металла и шлака. Сам шов обычно выпуклый, выступает над поверхностью. Все эти недостатки можно устранить: зачистить.

Зачистку швов после сварки делают поэтапно. На первом этапе при помощи зубила и молотка сбивают окалину и шлак с поверхности. На втором, при необходимости, сравнивают шов. Тут понадобиться инструмент: болгарка, оснащенная шлифовальным диском по металлу. В зависимости от того, насколько гладкой должна быть поверхность используют разную зернистость абразива.

Иногда, при сварке пластичных металлов, требуется лужение — покрытие сварного шва тонким слоем расплавленного олова.

Возможные дефекты

Если вы решили в домашних условиях заниматься сваркой, тогда следует ознакомиться с возможными дефектами и их происхождением, чтобы избежать подобных ошибок. Рассмотрим самые распространенные дефекты, которые могут случиться во время точечной сварки:

полный или частичный непровар может возникнуть из-за некачественных электродов, которые стоит заменить новыми, малой силой тока, или чрезмерным сжатием. Рассмотреть данную оплошность можно двумя способами: при внешнем осмотре или при использовании специального прибора для контроля сварки (радиационного или ультразвукового;

трещины во время сварки могут возникать из-за сильного тока или некачественно зачищенных изделий, что из-за возникающего сопротивления нарушает температурный режим сварки;

разрывы у кромок при сварке внахлест чаще всего происходят из-за того, что мастер слишком близко от края детали располагает сварную точку. То есть, необходимо рассчитывать так, чтобы нахлеста хватило на качественное соединение;

внутренний выплеск – это такой дефект, при котором расплавленный металл «вылазит» за пределы ядра и создает между заготовками зазор. Основной причиной такой ошибки является длительный импульс или слишком большой ток, из-за чего ядро чрезмерно расплавляется

Чтобы этого избежать, важно ровно устанавливать электроды и контролировать силу тока. Чтобы аппарат настроить, рекомендуется несколько точек попробовать на черновом материале;

наружный выплеск – это дефект, при котором расплавленная масса «вылазит» наружу

Он возникает в результате недостаточного сжатия деталей. То есть, отсутствует момент ковки, позволяющий соединить заготовки.

вмятины от электрода остаются из-за малого диаметра электрода или чрезмерного сжатия. Из-за неправильно установленных проводников может увеличиваться зона расплавления, из-за чего возникают дефекты;

прожог – самая частая ошибка, возникающая у начинающих мастеров при любом виде сварки. Она случается по нескольким причинам: малое усилие сжатия электродов, загрязненная поверхность заготовок или кончика проводника;

смещение ядра происходит из-за неправильно установленных электродов по отношению у заготовкам;

трещины внешние и внутренние бывают от сильного тока и длительного импульса или же от несвоевременного ковочного усилия.

Как исправить дефекты

Контактная или бесконтактная точечная сварка должна выполняться в соответствии с определенной технологией. Но все же этот метод обладает некоторые сложностями, которые могут привести к появлению разных дефектов. А тяжелая и неточная диагностика не дает точной картины о качестве и виде полученного сварного соединения.

Если после проведения сварки будут выявлены вышеперечисленные дефекты, то для их устранения можно воспользоваться следующими рекомендациями:

- провести повторное проваривание точки;

- высверливание и последующая сварка при помощи полуавтомата;

- если отмечаются наружные выплески металла, то их можно аккуратно зачистить;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Методика работы с разными металлами

Поскольку без розжига дуги процесс сварки невозможен, то следует знать, что существует 2 метода сделать это:

- нужно несколько раз стукнуть по металлу электродом, пока не произойдет зажигание дуги.

- нужно электродом, как спичкой, чиркнуть несколько раз по металлу.

Каждый мастер подбирает наиболее удобный и подходящий способ зажигания дуги. Но чиркать нужно не где попало, а вдоль линии сварного шва, чтобы на заготовке не оставались следы.

Место, в котором плавится металл под воздействием электрической дуги, называют сварочной ванной. Чтобы ее двигать вдоль линии шва, применяют один из методов, показанных на следующем рисунке.

Для нормального движения ванны электрод наклоняется под углом 45-50°. Наклоняя присадку под разными углами, можно управлять шириной ванны. Каждый мастер подбирает оптимальный угол наклона для получения шва приемлемого качества.

Совет! Движение ванны облегчается, если в аппарате присутствует функция “форсаж дуги”, которая не дает ей погаснуть.

Электрод может принимать положение углом назад или углом вперед. Чтобы получить широкий шов, используется наклон оснастки углом вперед, поскольку при таком способе получается меньший нагрев. Данным методом варят тонкие металлы. Толстый металл принято варить углом назад.

Для сварки цветных металлов придется подключить аргоновую горелку к сварочному инвертору и использовать уже неплавящийся электрод (вольфрамовый). Присадкой в данном случае служат металлические прутки, которые помещаются на линию шва и плавятся электрической дугой. В процессе сварки ванна обдувается инертным газом.

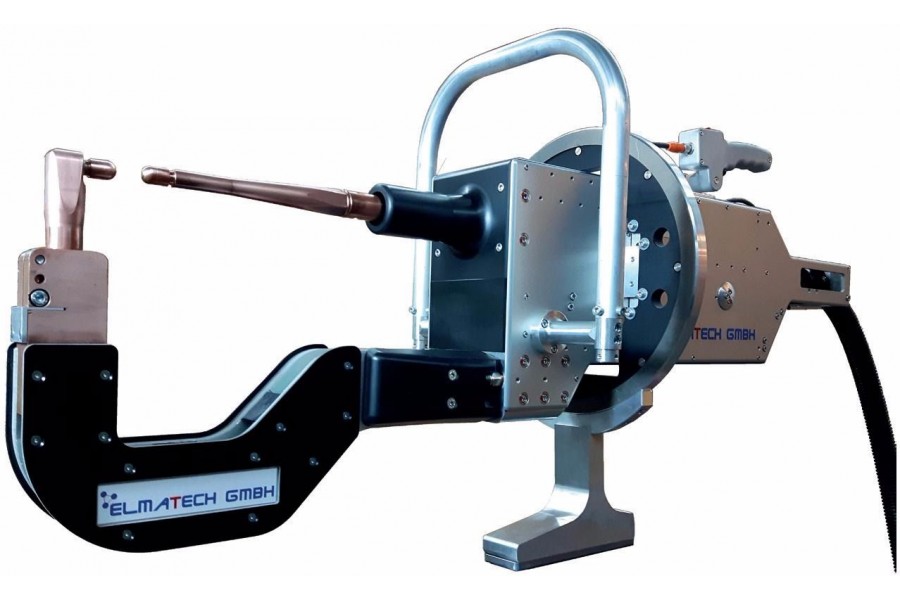

Производители

Выбирая изготовителя клещей для точечной сварки, нужно учитывать время его присутствия на рынке и общую репутацию. Фирмы с долгой историей дорожат своим добрым именем, используют для производства своей продукции самые передовые научные разработки и технические решения, применяют только качественные материалы.

Такой аппарат будет стоить существенно дороже, если сравнить его с продукцией малоизвестных фирм. Последние для удешевления продукции стремятся максимально упрощать конструкцию в ущерб долговечности и даже безопасности.

Процедурами контроля качества материалов, комплектующих и готовой продукции на этих предприятиях также часто пренебрегают. В результате недорогое изделие служит недолго и требует ремонта или замены. В этот момент выясняется, что сервисная сеть этого поставщика в стране не развита. Если планируется большой объем работ, лучше заплатить дороже и отдать предпочтение продукции проверенных временем поставщиков.

Среди российских производителей выделяется компанию Калибр, среди зарубежных- ESAB, Huter, Tecna.

Принцип работы и устройство клещей контактной сварки

По способу эксплуатации различают два вида клещей контактного соединения деталей:

- Ручные;

- Подвесные.

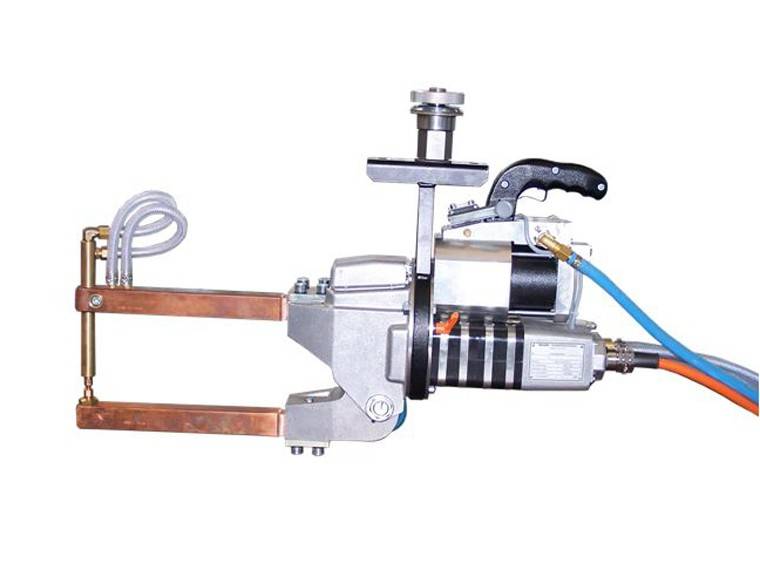

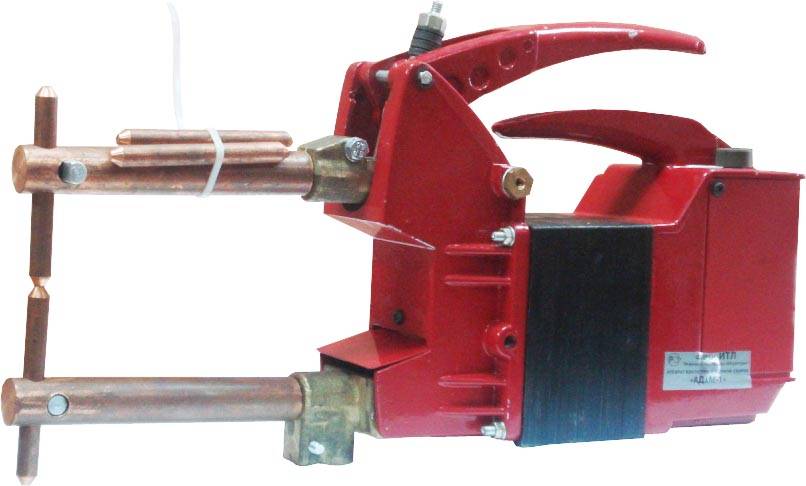

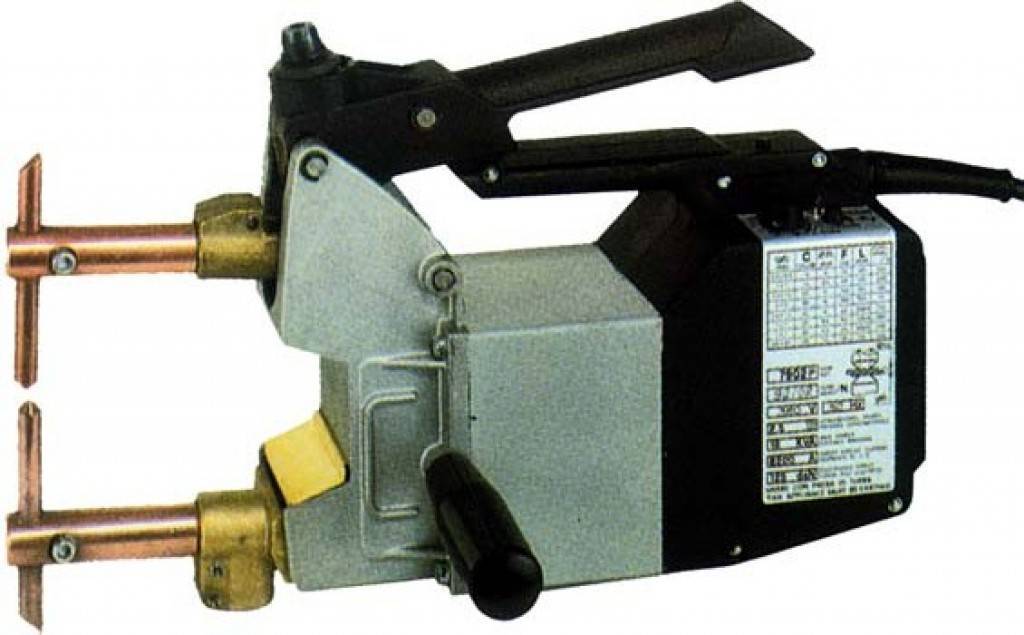

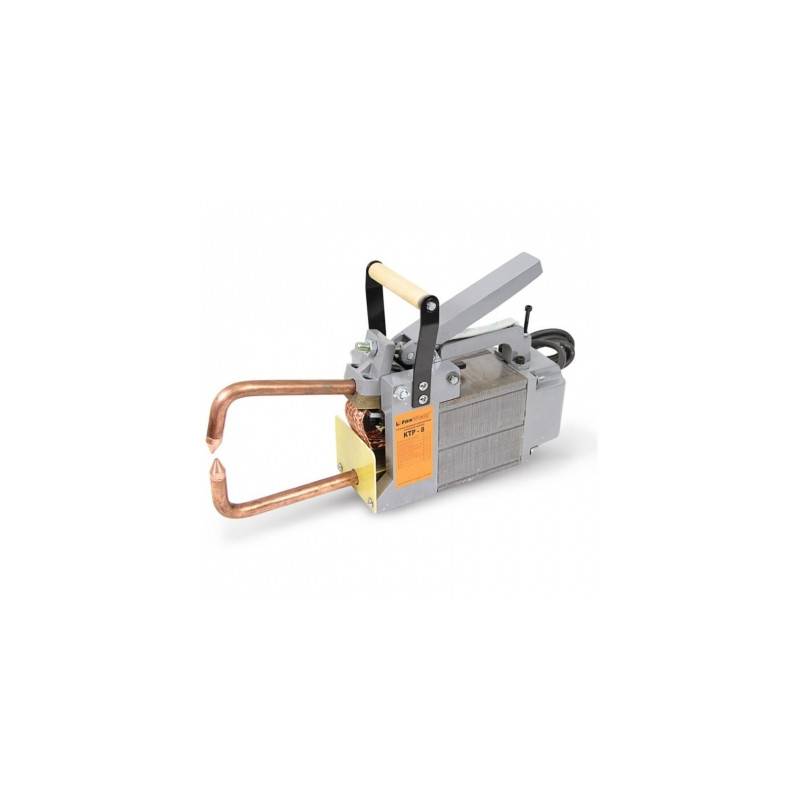

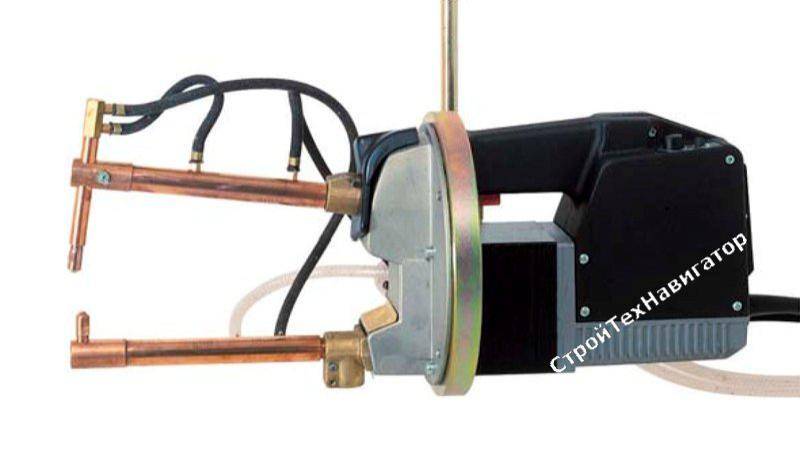

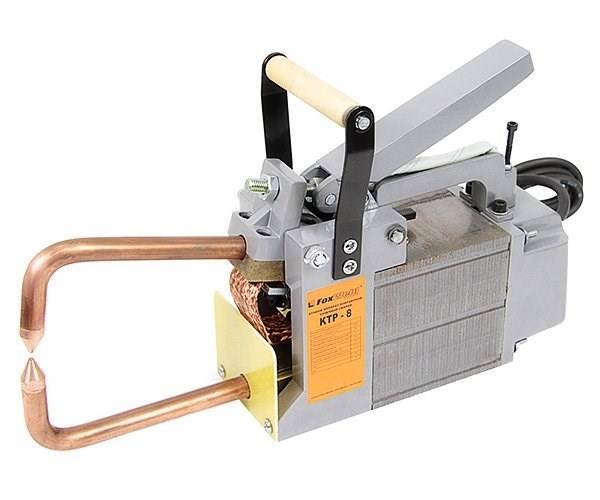

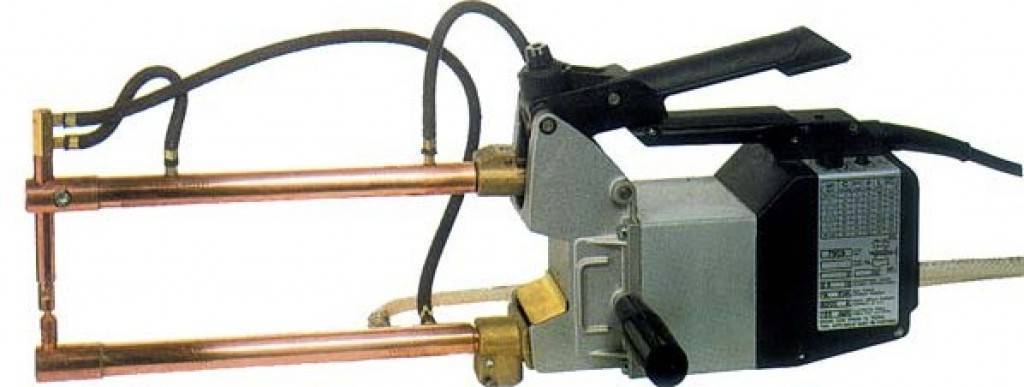

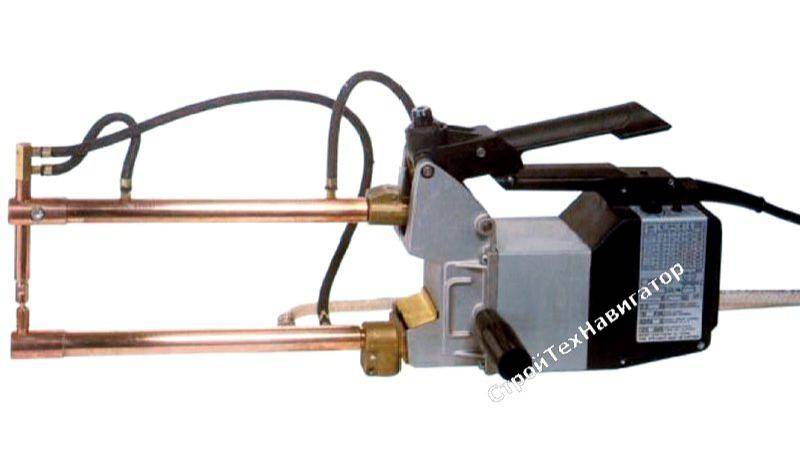

Ручные клещи для контактного сварочного аппарата – это устройство, состоящее из трансформатора к которому присоединены щипцы для электродов. В верхней части корпуса фигурирует рычаг, выполняющий функцию регулировки ширины раскрытия держателей. Для работы устройства не требуется соединения электродов посредством проводов с отдельным источником тока. Такие сварочные клещи очень удобны в использовании, так как они весят всего 12 кг.

При подключении к электросети ручные клещи вырабатывают сварочный ток, подаваемый на электроды, которые зажимают металлические заготовки. Металл под воздействием сварочного тока подвергается плавлению, и в месте зажима образуется сварочная точка. Воздействие электродов на металл с обеих сторон обеспечивает хороший прижим, в результате которого образуется более надежное соединение в сравнении с односторонней точечной сваркой.

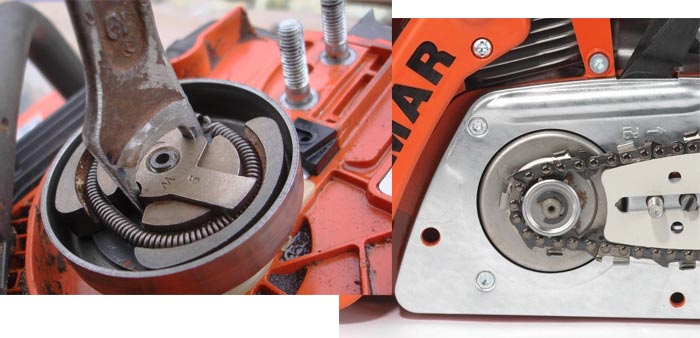

Приспособление для соединения более толстого металла

Параметры выбора клещей для сварки

Выбирая ручные клещи для контактной сварки, уделите особое внимание максимальному значению тока. Чем выше показатель значения тока, тем большей толщины детали можно будет соединить. Для наглядного примера можно взять ручные клещи с силой тока 3800 А.

Используя их, мы сможем соединить два листа толщиной 1 мм. Максимальное значение таких аппаратов составляет 6300 ампер. Такие характеристики позволяют работать с листами толщиной до двух миллиметров каждый

Для наглядного примера можно взять ручные клещи с силой тока 3800 А.. Используя их, мы сможем соединить два листа толщиной 1 мм. Максимальное значение таких аппаратов составляет 6300 ампер. Такие характеристики позволяют работать с листами толщиной до двух миллиметров каждый.

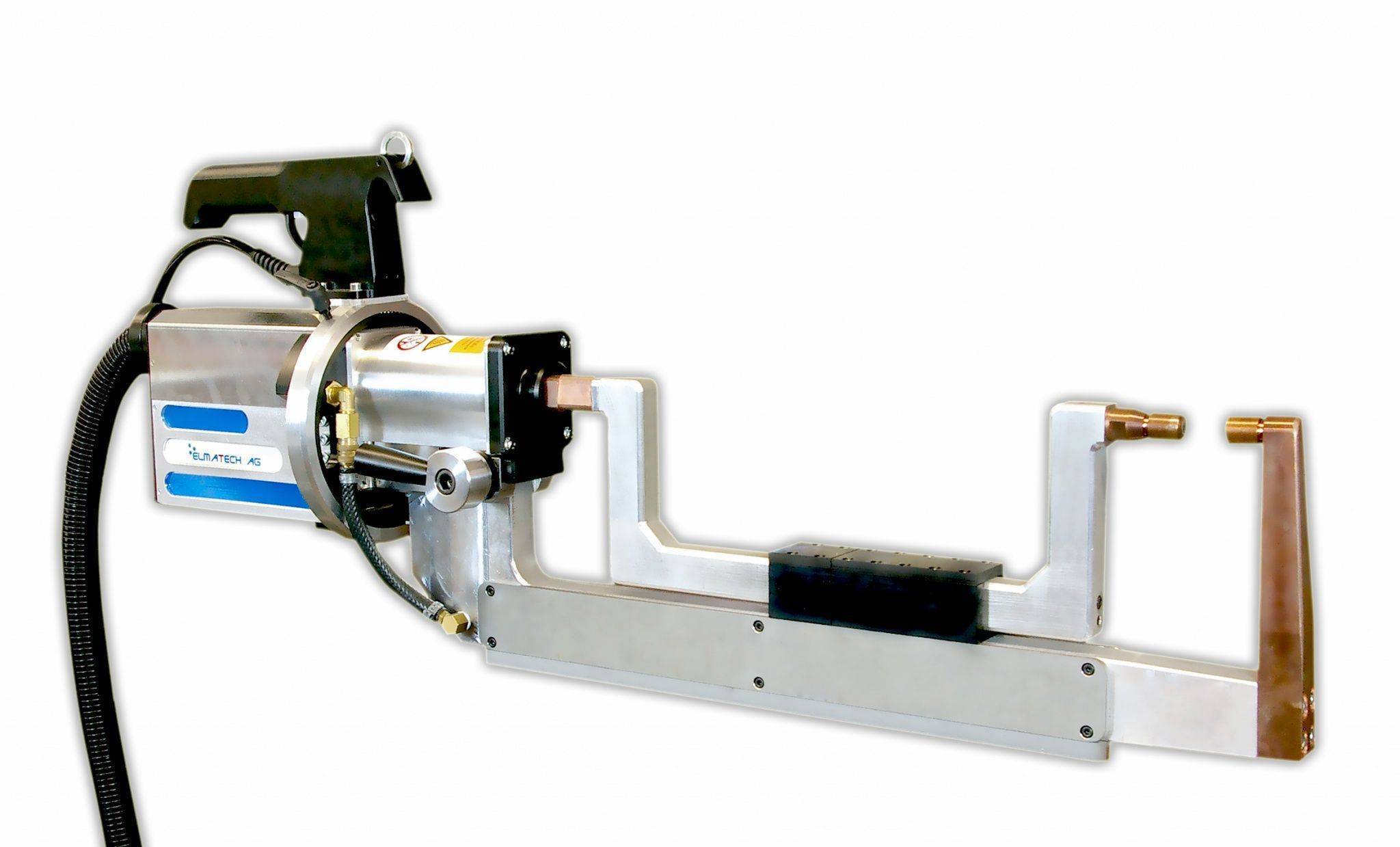

Немаловажным показателем является и вылет электродов, его еще называют длиной кронштейнов. Вылет электродов – это расстояние от корпуса клещей до электрода. Именно от этого показателя зависит максимально допустимое расстояние от края листа, на котором можно произвести точечное соединение. Длина кронштейнов, в зависимости от модели устройства составляет от 120-500 мм.

Электроды для контактной сварки

Никакая контактная сварка не может быть выполнена без специфического сварочного атрибута – электродов для контактной сварки. Наиболее востребованными электродами для контактного соединения деталей являются прямые электроды. Их изготавливают из прутков диаметром от 12-40 мм. Хвостики электродов для контактной сварки бывают как цилиндрического, так и конусного типа. Они фиксируются в гнезде рукоятки при помощи специальных зажимов либо конусных резьбовых соединений. Сварочные электроды со сменной рабочей частью крепятся при помощи накидной гайки.

Электроды для контактной сварки изготавливают в основном на основе медных сплавов. Медь проходит легирование хромом, кадмием, бериллием, кобальтом и др. Благодаря небольшому электрическому сопротивлению и жароустойчивости такие электроды отлично справляются со своей задачей при контакте с поверхностью свариваемой детали.

Вся установка в сборе

Самостоятельное изготовление

Машины контактно – стыковой сварки должны быть безопасны в период эксплуатации, а также необходимо знать для каких целей устройство будет использоваться. Самодельная контактная сварка изготавливается в бытовых условиях. Для этого учитывается, что толщина металла должна быть не более 1 мм, а сечение проволочных электродов не более 4 мм.

Работа сварочного аппарата осуществляется при 220 В и 50 Гц, при этом напряжение на выходе получается от 4 до 7 В. Показатель импульсного тока составляет до 1,5 тысяч А. Блок управления контактной сваркой можно смастерить, после просмотра видео.

Электрические схемы на чертеже совмещают следующие конструкции:

- выключателя, работающего в режиме автоматики;

- цепи для управления работой;

- силовой части;

- трансформатора для контактной сварки;

- тиристора однофазного для подключения питания к сети.

Схема обмоток включает первичную, имеющую шесть выходов для включения и обеспечения регулирования тока во вторичной. При этом первый подключается к сети, а 5 регулируют параметры процесса.

Схема пускателя на чертеже МТТ4 включает:

- Тиристорный ключ.

- Через два контакта одновременно происходит перераспределение нагрузки на другие 2 контакта через трансформатор.

Схема управления состоит из:

- блока питания из трансформатора;

- реле для замыкания контактов при подаче напряжения;

- диодного моста, выполняющего функцию выпрямителя.

Принадлежности для контактной сварки:

- Корпус, не пропускающий ток.

- Трансформатор, на который намотана поволока.

- Клещи.

- Электроды.

- Электросхемы.

- Ряд приборов безопасности: манометры для газа на входе давления.

Автоматизация процесса выполняется при использовании всех составляющих. Сварщик контактной сварки должен обладать определенными навыками при соединении швом или местами. Вакансии этой специальности часто можно найти в интернете.

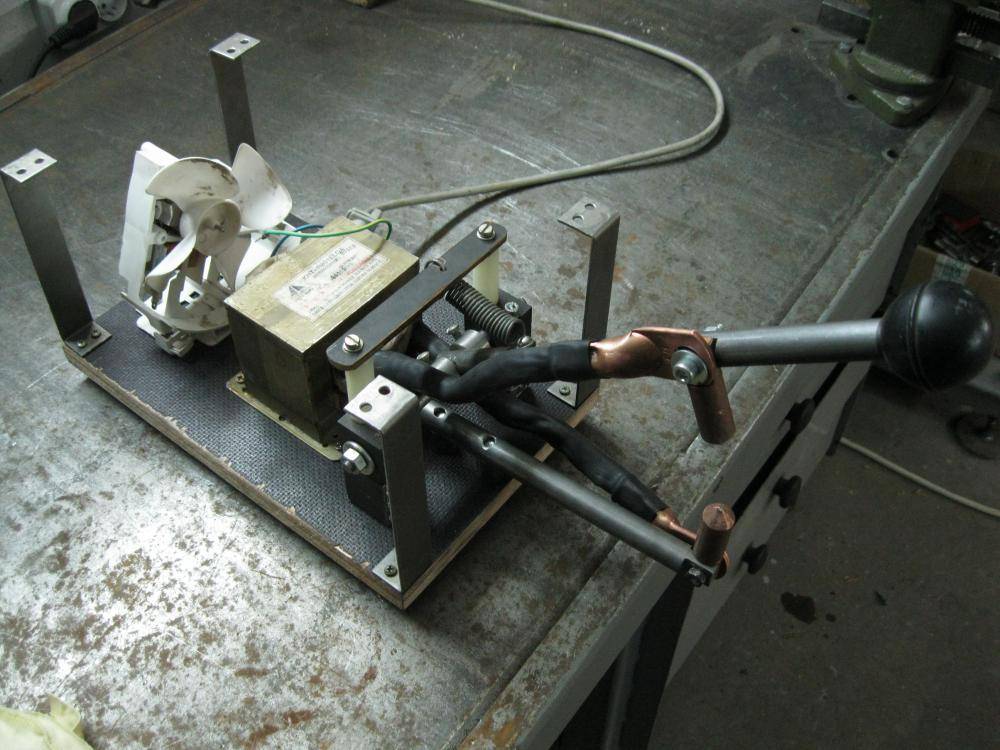

Оборудование из микроволновки своими руками

Аппарат для проведения сварочных работ контактным методом можно сделать своими руками, ключевая деталь в нем — это трансформатор от микроволновки.

Чтобы сделать такое устройство, потребуется выполнить предварительные расчеты выгодности данного прибора по сравнению с покупкой готового инвертора.

Для самодельного прибора наиболее дорогой деталью является трансформатор, а вот расходные материалы (такие, как основа для крепежей деталей или же кожух с проводами) можно взять из сервисного центра.

Трансформатор с мощностью от 1 кВт подходит для изготовления сварочного оборудования для соединения листов толщиной до 1 мм. Если его мощность будет вдвое больше, то он подойдет для обработки листов толщиной до 1,8 мм. Многие микроволновые печи оснащены трансформатором мощностью в 3 кВт.

Чтобы увеличить мощность тока, возможно, потребуется 2 или 3 трансформатора. Сам трансформатор вытаскивается из защитного кожуха, шунты удаляются вместе со вторичной обмоткой. Поскольку в микроволновой печи напряжение высокое, на первичной обмотке прибора петель меньше по сравнению со вторичной. Для того чтобы убрать разность потенциалов, вторичную обмотку удаляют и адаптируют ее для работы с точечной сваркой.

Работа выглядит таким образом:

- тщательно очистите от остатков шунтов, а также вторичной обмотки. Вероятно, может потребоваться длинный узкий предмет или щетка из металла;

- вторичную обмотку потребуется делать новую, а первичная остается в прежнем виде. Потребуются многожильные провода с сечением как минимум в 1 квадрат;

- для вторичной обмотки потребуется сделать до 4 витков проводки с напряжением 2 Вт, однако, загнуть по катушке его не выйдет из-за толстой изоляции. Соответственно, провод потребуется от нее очистить, а затем обернуть изолентой.

Выводы вторичных обмоток объединяются при применении цепи на основе нескольких трансформаторов. А при условии использования одного трансформатора можно корпус микроволновки уменьшить по ширине и длине.

Для нескольких трансформаторов кожух делают на основе железного листа, который покрывается изолентой.

Для подведения тока к свариваемой области нужно создать рычажное устройство. Один рычаг прочно крепится к главной поверхности, а во время опускания второй будет давить на обрабатываемые детали.

Введите выключатель в цепь первичной обмотки и установите на верхний рычаг, благодаря этому можно будет в одно время пускать ток и сжимать деталь. Клещи в этом случае не будут нужны, нужно будет заранее спаять наконечники с проводкой с целью предотвращения окисления.

Для контактной сварки используются медные стержни с толщиной больше размера проводки, которые при работе будут заменены или подточены. Во время работы деталь будет рычагами зажата между электродами, далее запустится ток.

Как сделать точечную сварку

В данном случае для изготовления точечной сварки, использовался трансформатор ТБС3-0,63 (аналог ОСМ1-0,63), мощность которого 630ВА.

Первичная обмотка рассчитана на 380В, а вторичная на 220В с отводами на 22В и 5В. Но самое приятное, что данный ленточный магнитопровод очень легко разбирается раскрутив лишь один стягивающий винт.

Поскольку первичка трансформатора рассчитана на 380В, а домашняя сеть рассчитана на 220В, то необходимо снять полностью все обмотки. Разматывать необходимо аккуратно, поскольку этот провод нам еще понадобится, чтобы намотать первичную обмотку. При снятии обмотки 220В рекомендую посчитать, сколько она содержит витков, чтобы не прибегать к расчетам используя формулу:

W=(30(35)/ S)*U

W — количество витков первичной обмотки ,

S сечение сердечника см.кв ,

30-35 условный коэффициент

U — напряжение

Намотка производилась в 2 провода (чтобы меньше грелась обмотка), которая досталась при снятии первичной и вторичной обмотки. Намотку производим виток к витку, разделяя слои диэлектриком (лакотканью). Всего получилось 264 витка, которые были уложены в 8 слоев. И еще остался зазор 14мм, для намотки вторичной обмотки.

Измерение тока на холостом ходу, показало потребление 0,36А (допустимый ток ХХ до 2-х ампер).

Аккумуляторы 18650 и их сварка

Аккумулятор типа 18650 можно справедливо назвать универсальным, применяемым в большинстве бытовых приборов. Он принадлежит к литий-ионному виду. В связи с их популярностью большое значение имеет такой вид работ, как точечная сварка для аккумуляторов 18650 своими руками. Технические параметры заложены в самом названии такого вида аккумуляторов: первые две цифры «18» означают диаметр батарейки, а следующие «65» — ее длину. Габариты указаны в миллиметрах. Последняя цифра свидетельствует о цилиндрической форме аккумулятора.

В зависимости от химических показателей различается несколько видов аккумуляторов 186560, но их всех можно отнести к литий-ионным. Наибольшую емкость имеют литий-кобальтовые аккумуляторы. Литий-кобальтовые аккумуляторы нельзя применять в тех приборах, которые во время эксплуатации начнут оказывать на них сильную нагрузку. Иначе они за короткое время выйдут из строя, и для ремонта понадобится точечная сварка для аккумуляторов 18650.

Лучшими аккумуляторами такого типа считаются литий-марганцевые. Они отличаются стабильностью при эксплуатации и долгим сроком службы, поэтому весьма востребованы среди пользователей. К наиболее безопасным видам относятся литий-железо-фосфатные.

Их относительная безопасность объясняется тем, что входящий в состав железо-фосфатный катод нетоксичен и устойчив к воздействию высоких температур. Однако, при сильных повреждениях корпуса они могут взорваться или воспламениться и тогда понадобится сварка аккумуляторов 18650, которая исправит эту ситуацию.

Аппарат для сварки аккумуляторов 18650 не является слишком сложным и вполне может быть изготовлен самостоятельно в домашних условиях. Для того, чтобы аккумуляторы реже выходили из строя, необходима их правильная зарядка, которую надо осуществлять согласно имеющейся технологии. Для этого следует воспользоваться специальным зарядным устройством. Оно может быть независимым или работать только при подключении в электросеть.

Для зарядки аккумулятора понадобится порядка трех часов. На скорость зарядки влияет сила тока. Ее оптимальное значение 0,5-1 Ампер. После окончания зарядки произойдет самостоятельное отключение батарейки от зарядного устройства, что гарантирует отсутствие перегрева аккумулятора и его порчи.

Сварка аккумуляторов 18650 своими руками предполагает прохождение таких этапов:

- Батарею установить на ровную поверхность.

- На поверхности аккумуляторов положить небольшую пластинку, предназначенную для того, чтобы соединить несколько емкостей в одно целое.

- После подачи тока на электроды пластина будет приварена к батарее.

Точечная сварка своими руками 18650 должна осуществляться медными электродами, соединенными параллельно. Такая самодельная точечная сварка для аккумуляторов 18650 является отличной заменой обычной пайке, при которой происходит перегревание элементов. Мгновенный импульсный разряд соединит детали крепко, но без их перегрева. Указанным способом представляется возможным наладить работу, как строительных инструментов типа шуруповерта, так и компьютерной техники.

Схема точечной сварки для аккумуляторов:

Аппарат для сварки аккумуляторов 18650 несложно собрать самостоятельно. После его сборки перед тем, как начать работать, следует провести испытание на работоспособность. Делается это в следующей последовательности:

- На горизонтальной поверхности установить несколько штук отработанных аккумуляторов. В дальнейшем потребуется соединить их в один блок. Для фиксации можно обмотать их скотчем.

- Поместить соединительную пластину на верхние поверхности аккумуляторов. Пластина должна располагаться равномерно и симметрично.

- Прижать к сооружению электроды.

- Включить ток и убедиться в том, сварка происходит должным образом.

- Сделать несколько соединительных точек.

- Отключить ток.

- Убедиться в надежности полученного соединения, попробовав разорвать его.

Если проверка прошла успешно, то можно приступать к работе.

Устройство клещей для точечной сварки

Сварочные клещи для точечной сварки обеспечивают и активное прохождение тока, и необходимую степень сжатия. Они представляют собой мини сварочный аппарат.

Точечная сварка металла базируется на двух явлениях — плавлении металла в месте контакта при прохождении тока высокой плотности и механическом сжатии зоны размягчения. При достаточно сильном сжатии между двумя деталями, разогретыми до состояния пластической деформации, происходит взаимодействие на молекулярном уровне — их частицы образуют монолит.

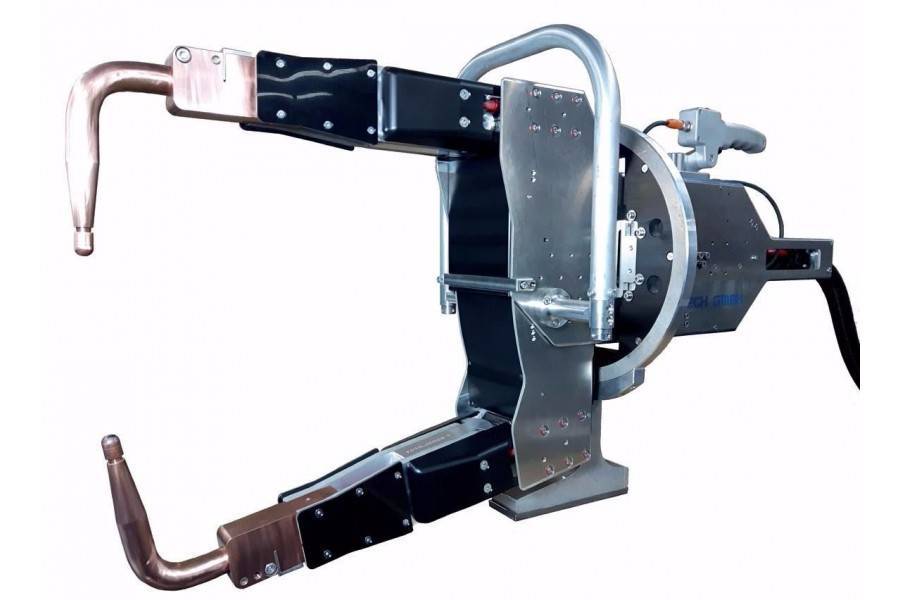

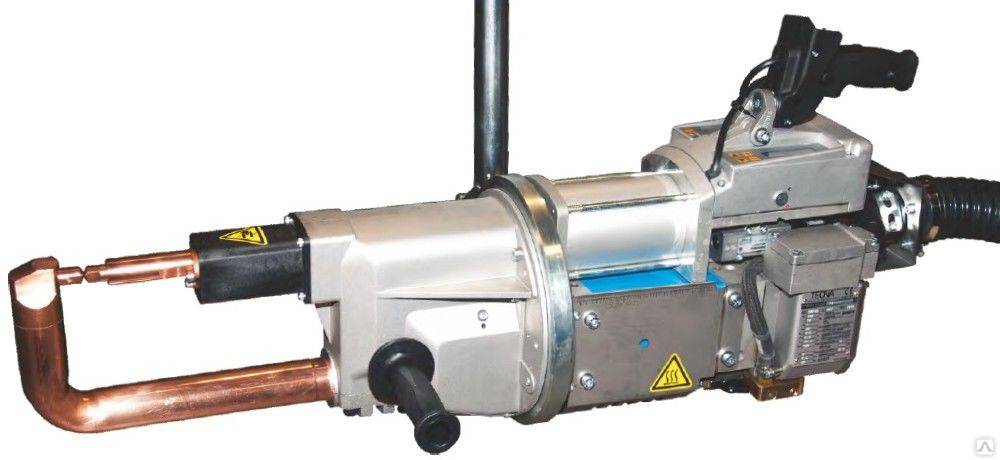

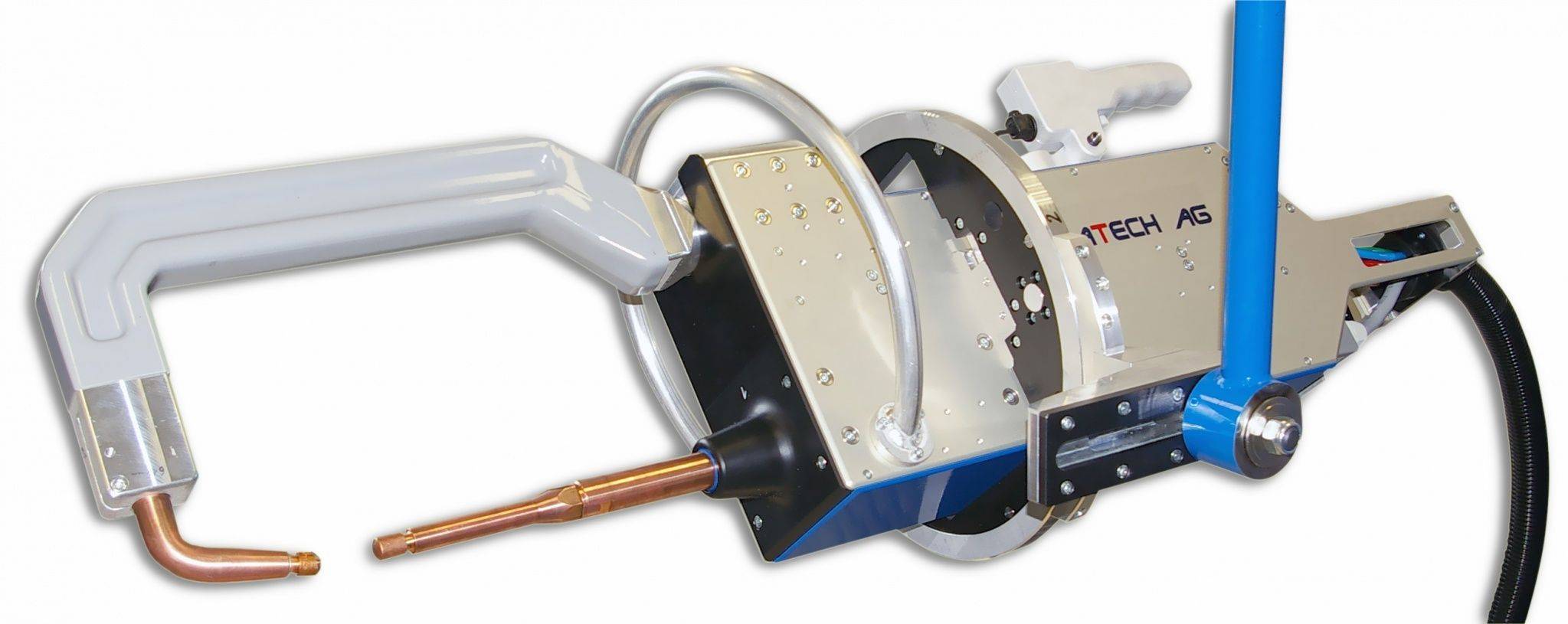

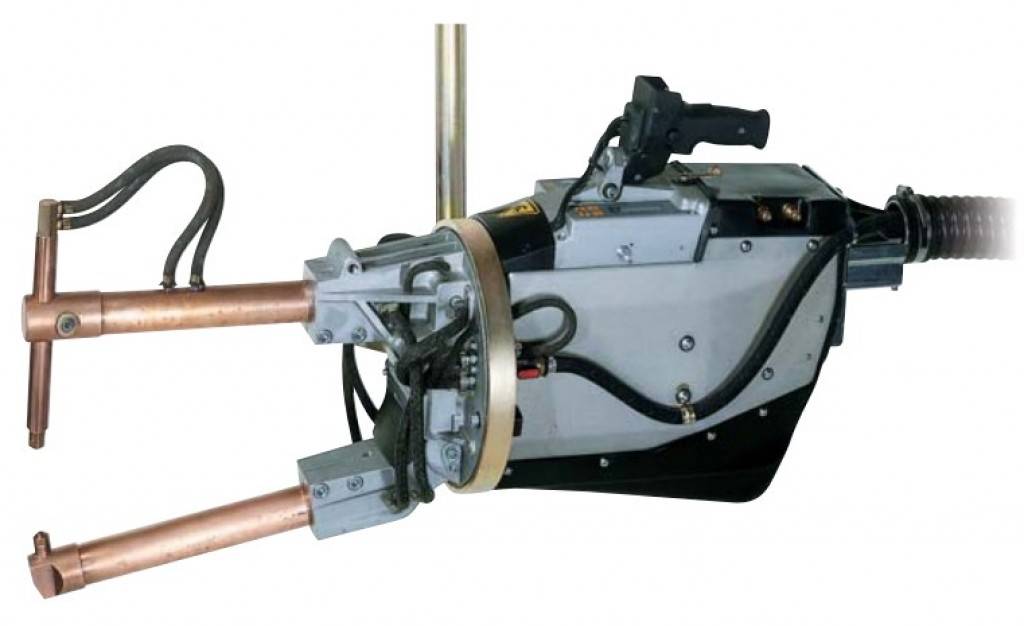

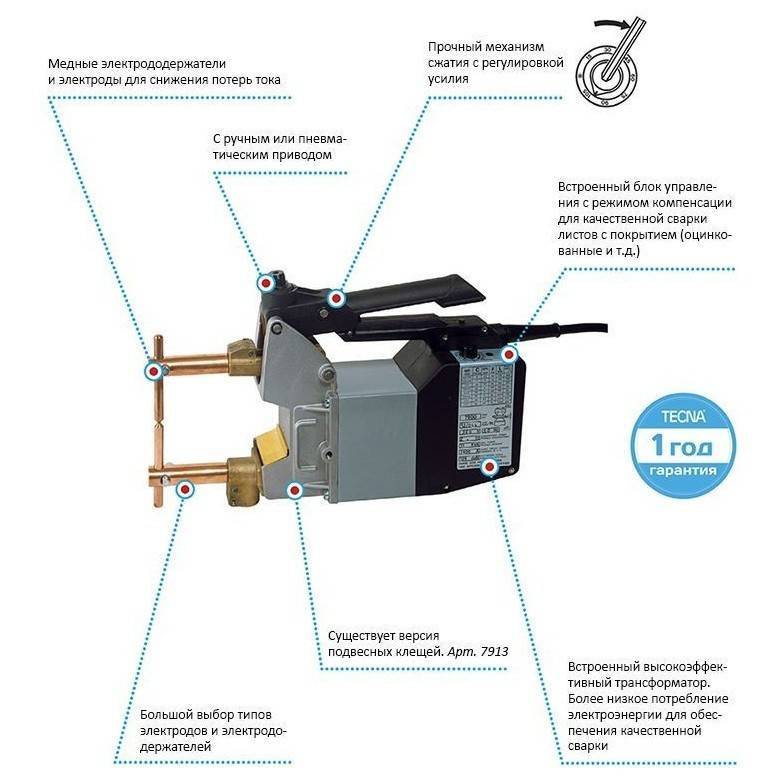

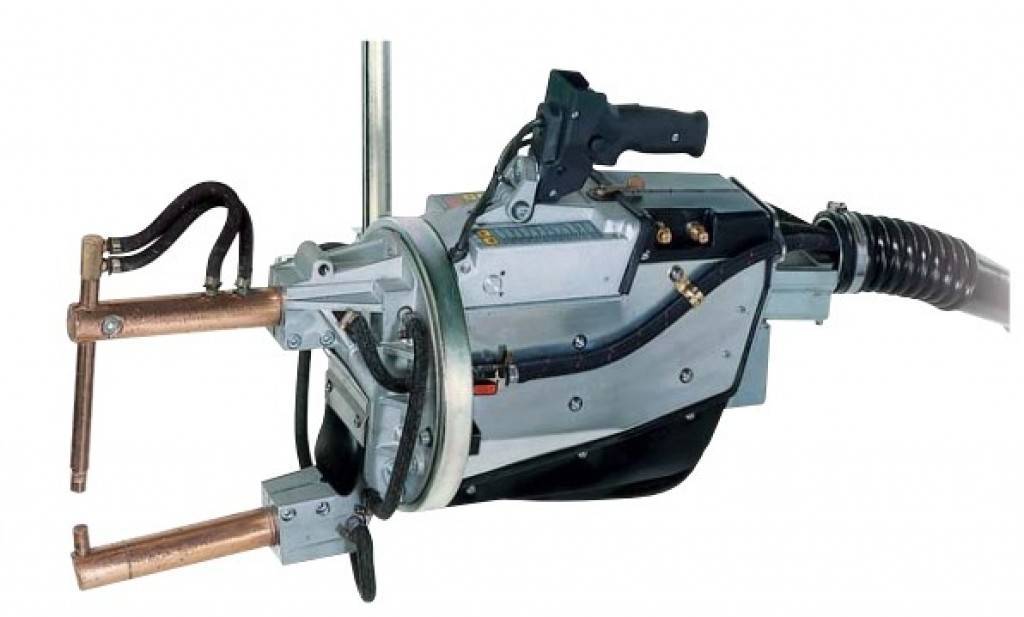

Промышленные сварочные клещи для точечной сварки обеспечивают и активное прохождение тока, и необходимую степень сжатия. По сути, они представляют собой мини сварочный аппарат, соединяющий в себе трансформатор и механическое рычажное устройство для сжатия электродов. Промышленные клещи подразделяются на два вида — ручные и подвесные.

Ручные клещи предназначены для сваривания деталей толщиной (диаметром) до 1 мм. Ими можно сваривать листовой металл, пруток, проволоку, сетку. Подвесные — массивнее и мощнее, они применяются для сваривания деталей диаметром до 2 мм и более, в зависимости от мощности трансформатора и длины держателей электродов.

Серийные сварочные промышленные клещи для точечной сварки производятся практически всеми компаниями, занимающимися выпуском сварочного оборудования и рассчитаны на ток 220 или 380 В. Особенностью таких клещей является тип трансформатора. Он должен преобразовать обычный переменный ток частотой 50 Гц в импульс короткого времени действия, обладающий небольшим напряжением и высокой силой тока, которая достигает 3800 А. Некоторые модели могут вырабатывать ток до 6000А.

Длительность импульса регулируется тиристорным или семисторным микроконтроллером, установленным как штатная деталь клещей. Ток включается кнопкой или педалью. Высокие силы тока, проходящие по проводам и электродам, требуют, чтобы токопроводящие части были как можно короче, чтобы сократить потери энергии на их нагревание. Именно этот факт и вызвал необходимость установки трансформатора непосредственно на механической части.

Для усиления механического давления ручные и подвесные клещи для точечной сварки могут оснащаться пневматическим приводом. Он увеличивает механическое давление без роста усилия со стороны оператора, но несколько увеличивает вес самой установки. Тем не менее, вес пневматических клещей для точечной сварки небольших деталей, например, от компании Dalex, достигает всего несколько килограммов. Ими можно оперировать одной рукой.

Более массивные устройства подвешиваются на гидравлических или механических приспособлениях и подаются в зону сварки вручную или при помощи пульта управления.

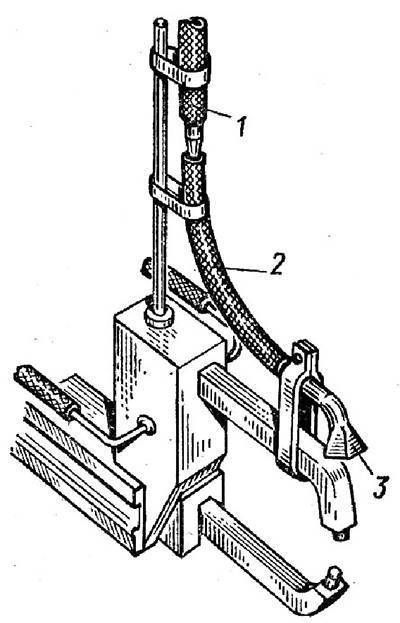

Принципиальная схема сварочных клещей выглядит так:

Раздвигаться могут как два держателя, так и только верхний, это зависит от особенностей сферы применения и класса свариваемых деталей.

Многие модели сварочных клещей оборудованы держателями электродов изменяемой длины в пределах 10-60 см. Это позволяет вести сварку в труднодоступных местах и на габаритных конструкциях. Отдельное место занимают клещи для установки на роботизированных станках, они могут быть более габаритными — точность сваривания обеспечивается электронным программируемым оборудованием.