Характеристики сплава 5ХНМ

К основным характеристикам этого сплава относятся физические, механические и технологические характеристики. Инструментальная штамповая сталь 5ХНМ имеет следующие физические характеристики:

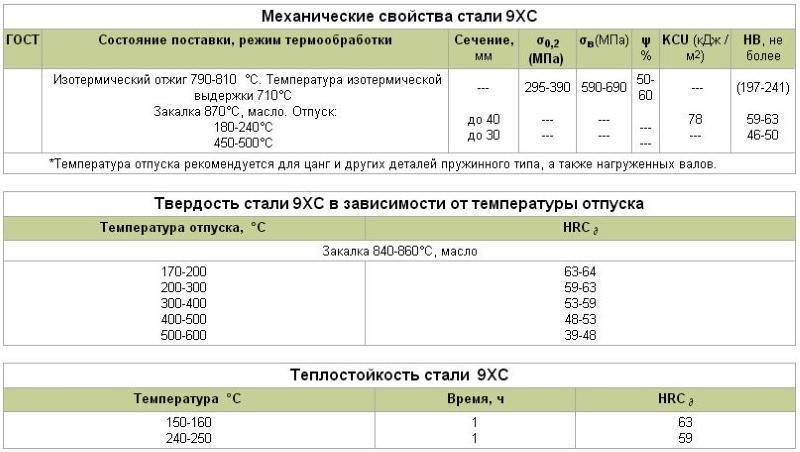

- коэффициент теплопроводности в зависимости от температуры повышается до 46 Вт/(м×°С);

- удельное электрическое сопротивление (с повышением температуры снижается до 160 МОм×м);

- удельная теплоёмкость сплава равна 500 Дж/(кг×град);

- максимальный коэффициент линейного расширения равен 14,2;

- среднее значение плотности равняется 7800 кг/м3;

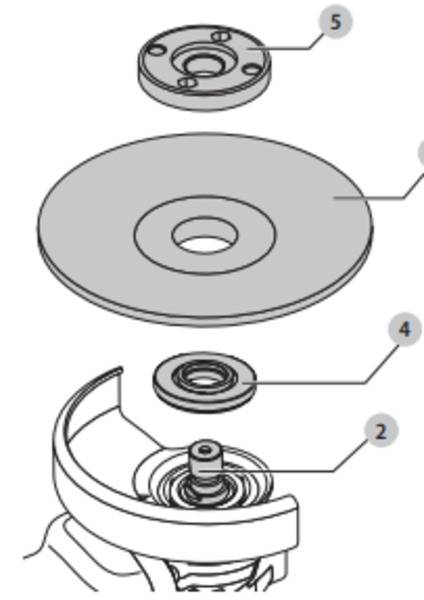

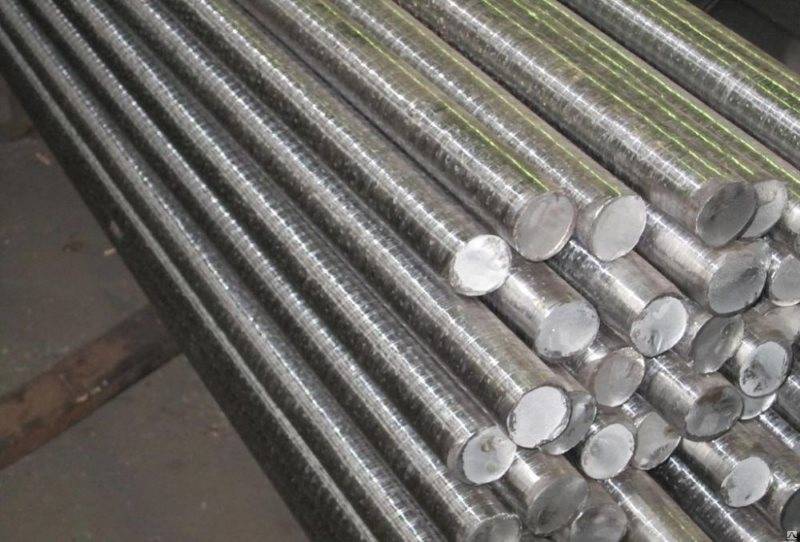

Квадрат 90х90мм Ст 5хнм

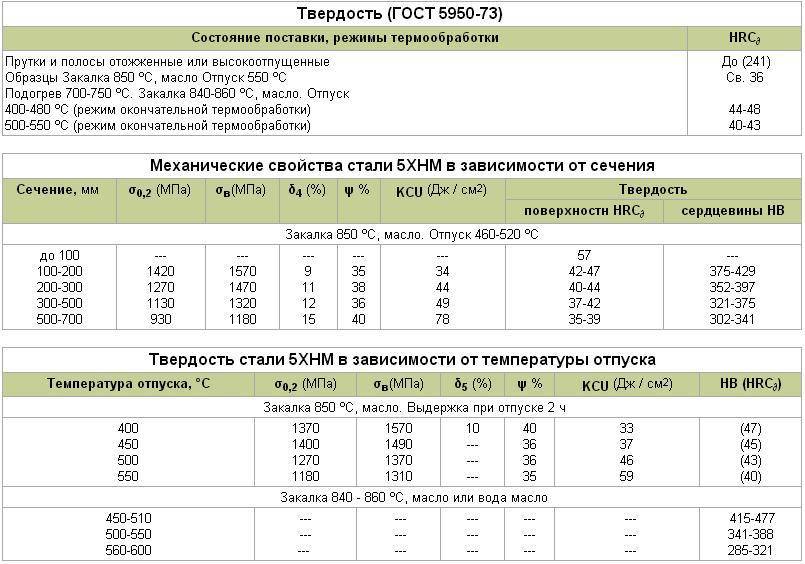

Механические характеристики определяются следующими параметрами:

- допустимым пределом кратковременной прочности — 1570 МПа;

- пределом текучести — 1420 МПа;

- относительным удлинением на разрыв 9 %;

- ударной вязкостью — 78 Дж/м2 (измерена при температуре 700 °С);

- твёрдость 241 МПа.

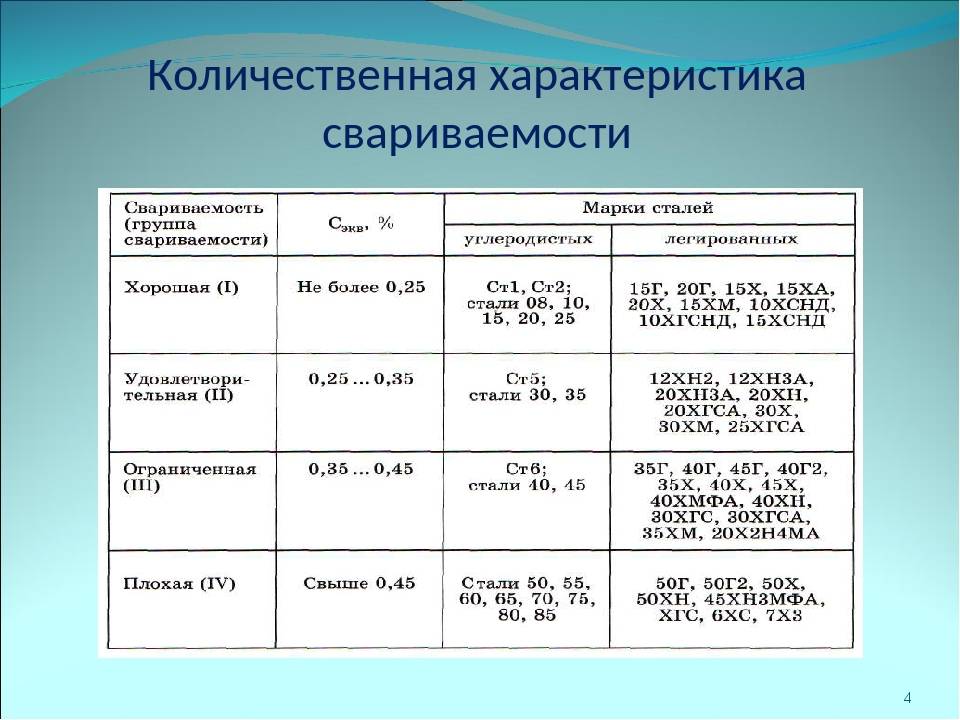

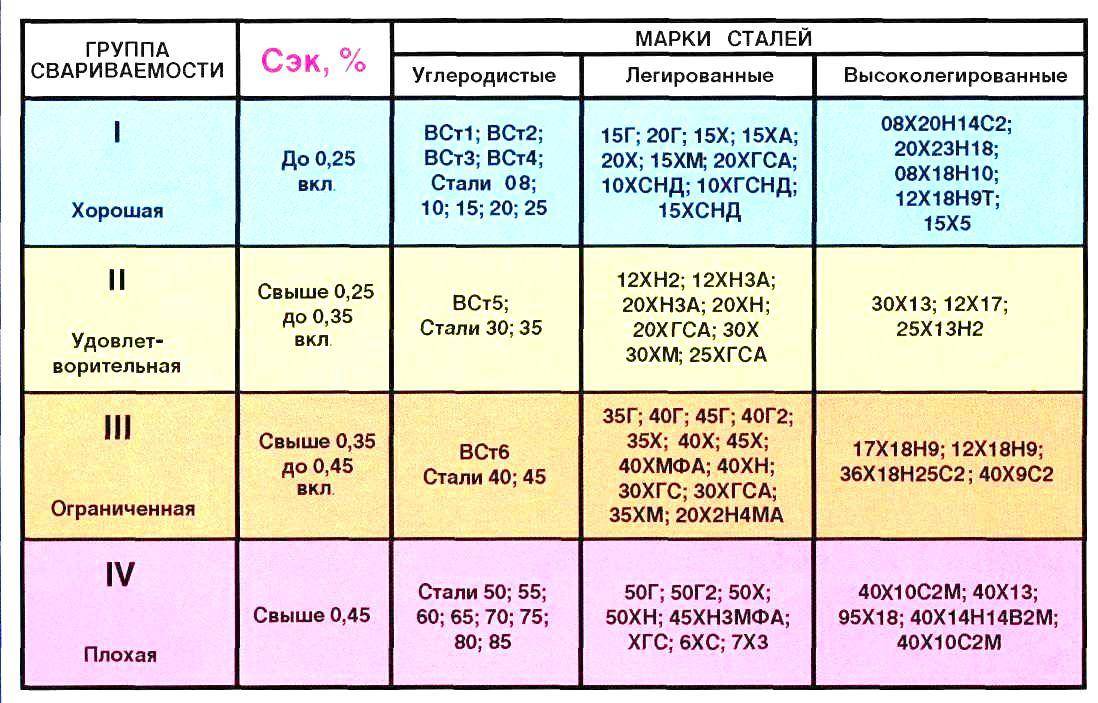

По технологическим свойствам марка 5ХНМ имеет следующие показатели:

- температура ковки (начало процесса происходит при температуре 1240 °С, завершается при температуре 750 °С);

- свариваемость (ограничено свариваемая, поэтому не применяется для создания сложных сварных конструкций);

- обработка режущим инструментом допустима в отожженном состоянии;

- флокеночувствительность достаточно высокая;

- совершенно не склона к так называемой отпускной хрупкости.

Этот сплав поддаётся таким видам обработки как закаливание, ковка, штамповка, резание. Для стали 5ХНМ допускается термообработка. При этой обработке температурные параметры закаливания и требуемое время отпуска зависит от габаритов обрабатываемой заготовки.

Поковки 5ХНМ

В то же время он обладает ограниченными свойствами по свариваемости. Поэтому его стараются не применять для монтажа конструкций, где необходима сварка.

Производители предлагают сталь 5ХНМ ГОСТ следующего сортамента:

- различного вида прокат (сортовой и фасонный);

- листы различных размеров;

- полосы различной ширины;

- шлифованный и калиброванный пруток;

- кованые заготовки;

- проволока.

характеристика материала / Сталь инструментальная штамповая / Марочник сталей — Металлинвест

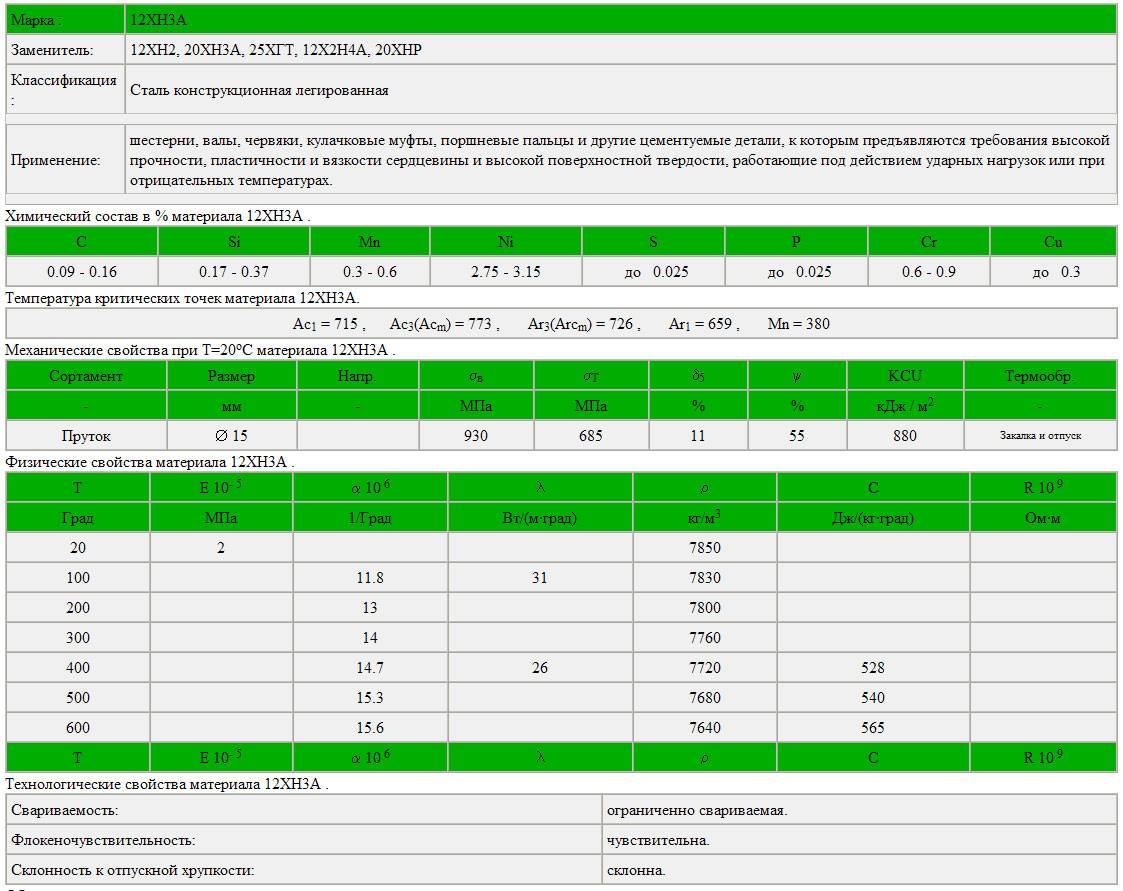

Характеристика материала 5ХНМ

| Марка: | 5ХНМ |

| Заменитель: | 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС |

| Классификация: | Сталь инструментальная штамповая |

| Применение: | молотовые штампы паровоздушных и пневматических молотов с массой падающих частей свыше 3 т, прессовые штампы и штампы машинной скоростной штамповки при горячем деформировании легких цветных сплавов, блоки матриц для вставок горизонтально-ковочных машин. |

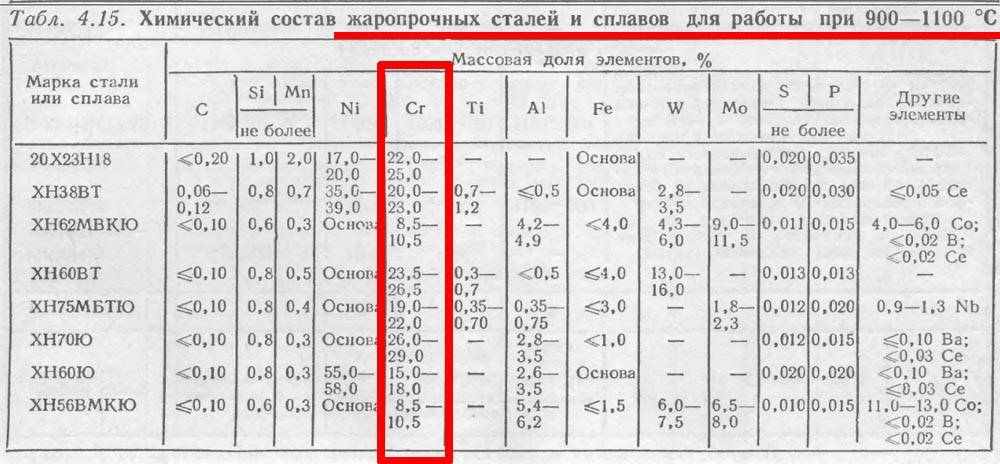

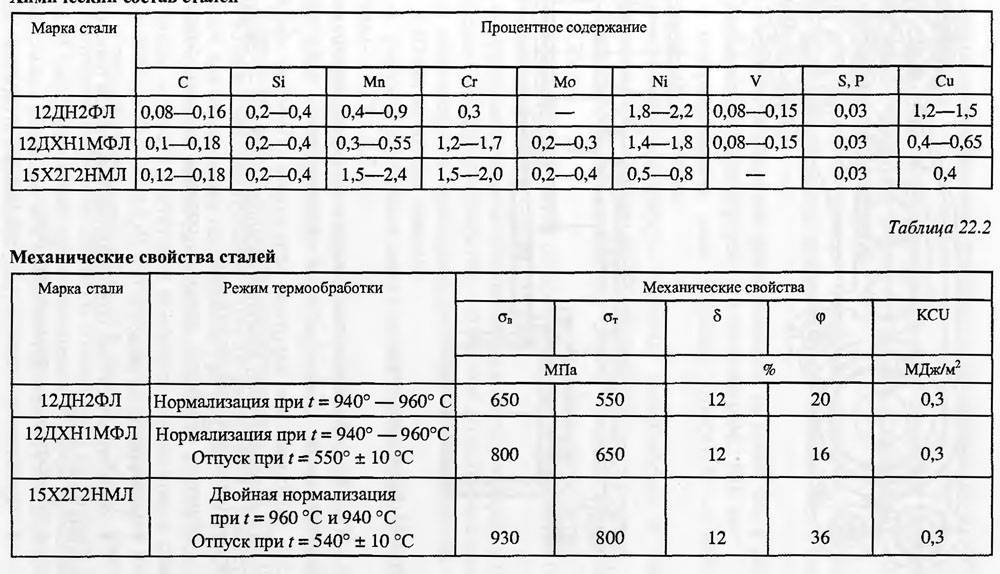

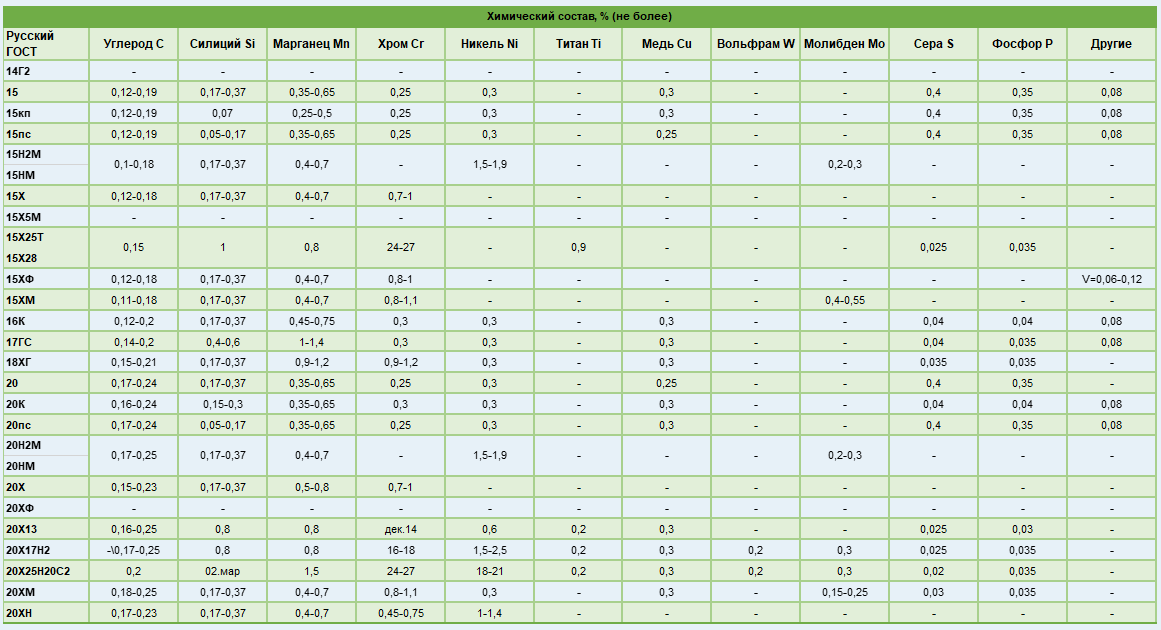

Химический состав в % материала 5ХНМ.

| C | Si | Mn | Ni | S | P | Cr | Mo | Cu |

| 0.5-0.6 | 0.1-0.4 | 0.5-0.8 | 1.4-1.8 | до 0.03 | до 0.03 | 0.5-0.8 | 0.15-0.3 | до 0.3 |

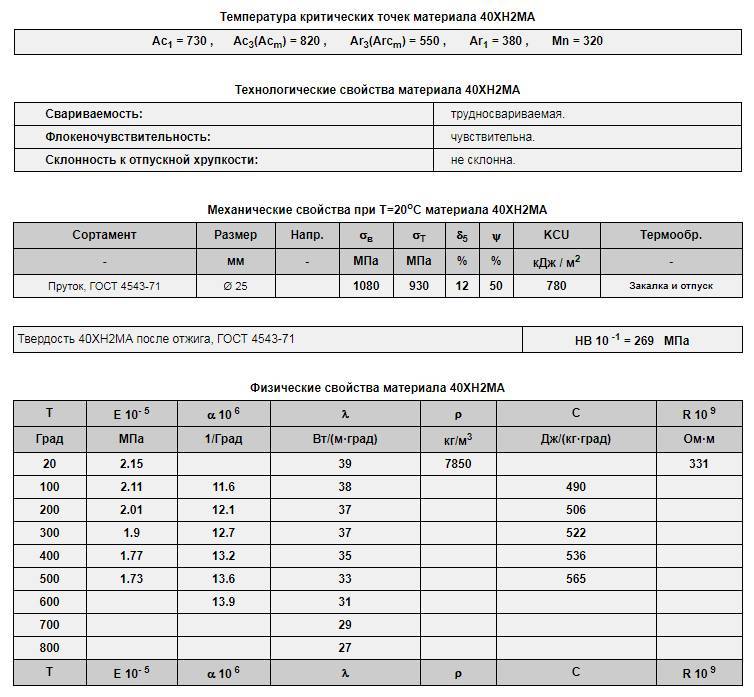

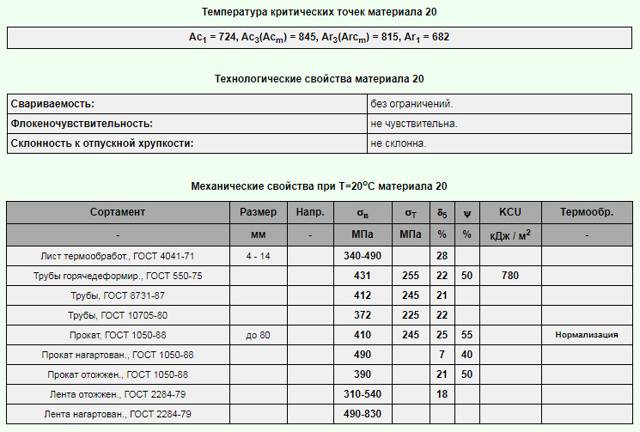

Температура критических точек материала 5ХНМ.

| Ac1=730, Ac3(Acm)=780, Ar3(Arcm)=640, Ar1=610, Mn=230 |

Механические свойства при Т=20oС материала 5ХНМ.

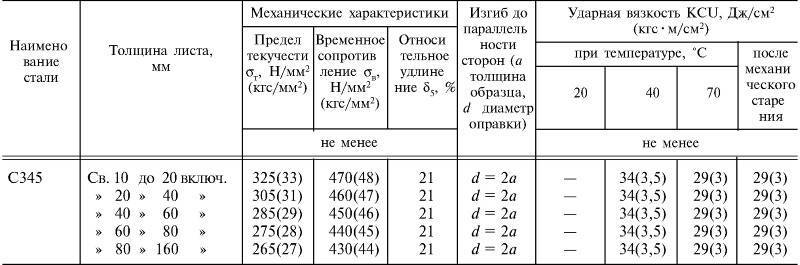

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Сталь | 100-200 | 1570 | 1420 | 9 | 35 | 340 | Закалка 850oC, масло, Отпуск 460-520oC, |

| Твердость материала 5ХНМ после отжига | HB=241 |

Физические свойства материала 5ХНМ.

| T | E 10-5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 38 | 300 | ||||

| 200 | 12.6 | 40 | 250 | |||

| 300 | 42 | 200 | ||||

| 400 | 42 | 160 | ||||

| 500 | 44 | |||||

| 600 | 14.2 | 46 |

Технологические свойства материала 5ХНМ.

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства: | ||

| sв | – Предел кратковременной прочности, | |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), | |

| d5 | – Относительное удлинение при разрыве, | |

| y | – Относительное сужение, | |

| KCU | – Ударная вязкость, [ кДж / м2] | |

| HB | – Твердость по Бринеллю |

| Физические свойства: | ||

| T | – Температура, при которой получены данные свойства, | |

| E | – Модуль упругости первого рода , | |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] | |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| r | – Плотность материала , [кг/м3] | |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

| R | – Удельное электросопротивление, |

| Свариваемость: | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

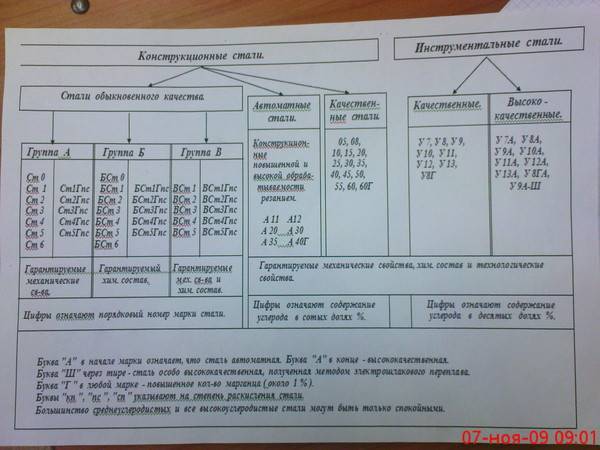

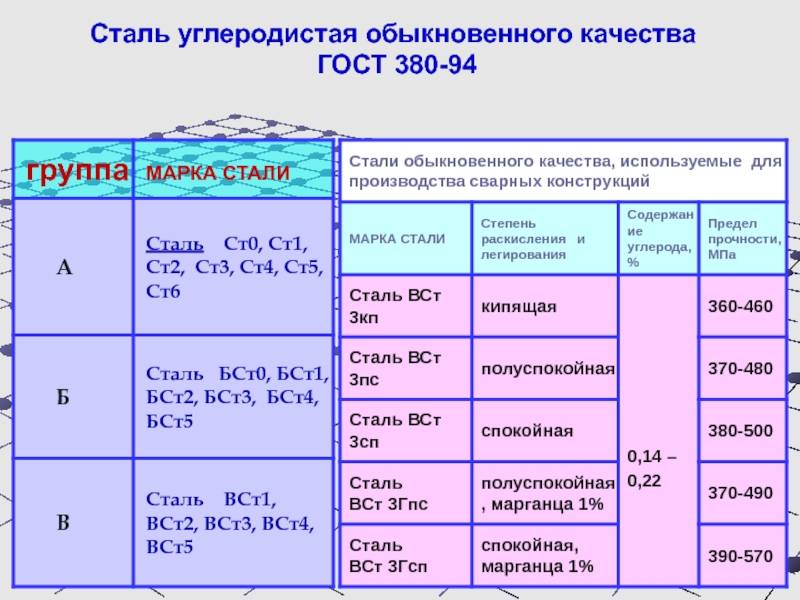

Маркировка иных разновидностей стали

Она производится следующим образом:

- шарикоподшипниковым сплавам присваивается символ «ШХ», после чего прописываются десятые доли процентного содержания хрома;

- автоматные стали маркируются буквой «А» с указанием сотых долей процентного содержания углерода;

- быстрорежущие. Их обозначение в форме символа «P» c соответствующей цифрой (до целого числа) содержания в данном металле примесей вольфрама;

- нелегированные стали конструкционной группы, применяемые для создания емкостей, способных выдерживать повышенный уровень давления, согласно ГОСТ 5520-79 имеют обозначение «К»;

- в цифровом обозначении легированной конструкционной стали принято отображать количество химической добавки в нее. Данное число указываться не будет, в случае если содержание таких примесей не превышает 1,5%. Буквенные символы – «А», «Ш».

- «Л» – литейная сталь;

«С» – строительная сталь.

Термическая обработка марки ХВГ

Сталь ХВГ подвергается следующим видам термической обработки:

- Отжиг — применяется для смягчения стали перед механической обработкой. Применяется эта процедура при необходимости, а именно, если заготовки подвергались холодной деформации.

- Закалка — проводиться после окончательной механической обработки, т. е. после изготовления детали (инструмента и т. д.), придания ему окончательных форм, без учета на шлифовку. Заготовку нагревают до температур 830 ºC и охлаждают, погружением в масло. После этого кристаллические связи меняются и преобладает мартенситная структура, очень прочная и хрупкая. Чтобы разбить такую деталь достаточно приложить мускульную силу.

- Снимают внутренние напряжение и устраняют нежелательные последствия с помощью отпуска. Это нагрев и выдержка металла при температуре ниже … превращений, конкретно для этой стали составляет 180 C с охлаждением на воздухе. Происходит коагуляция мартенситных иголок и получение структуры сорбита или троостита, наиболее прочной и пластичной.

Сталь ХВГ обладает удачным сочетанием прочности и коррозионной стойкости. Относительно невысокая стоимость и хорошая обрабатываемость позволяет широко применять ее в производстве. К недостаткам можно отнести узкий диапазон температур закалки и отжига (сталь легко пережечь) и разупрочнение при температуре выше 200 ºC.

Инструментальная легированная сталь ХВГ используется для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление – длинные развертки/ метчики, протяжки, резьбовые калибры, холодновысадочные пуансоны/ матрицы, технологическая оснастка, другой специальный инструмент.

Характеристики сплава 5ХНМ

К основным характеристикам этого сплава относятся физические, механические и технологические характеристики. Инструментальная штамповая сталь 5ХНМ имеет следующие физические характеристики:

- коэффициент теплопроводности в зависимости от температуры повышается до 46 Вт/(м×°С);

- удельное электрическое сопротивление (с повышением температуры снижается до 160 МОм×м);

- удельная теплоёмкость сплава равна 500 Дж/(кг×град);

- максимальный коэффициент линейного расширения равен 14,2;

- среднее значение плотности равняется 7800 кг/м3;

Квадрат 90х90мм Ст 5хнм

Механические характеристики определяются следующими параметрами:

- допустимым пределом кратковременной прочности — 1570 МПа;

- пределом текучести — 1420 МПа;

- относительным удлинением на разрыв 9 %;

- ударной вязкостью — 78 Дж/м2 (измерена при температуре 700 °С);

- твёрдость 241 МПа.

По технологическим свойствам марка 5ХНМ имеет следующие показатели:

- температура ковки (начало процесса происходит при температуре 1240 °С, завершается при температуре 750 °С);

- свариваемость (ограничено свариваемая, поэтому не применяется для создания сложных сварных конструкций);

- обработка режущим инструментом допустима в отожженном состоянии;

- флокеночувствительность достаточно высокая;

- совершенно не склона к так называемой отпускной хрупкости.

Этот сплав поддаётся таким видам обработки как закаливание, ковка, штамповка, резание. Для стали 5ХНМ допускается термообработка. При этой обработке температурные параметры закаливания и требуемое время отпуска зависит от габаритов обрабатываемой заготовки.

Поковки 5ХНМ

В то же время он обладает ограниченными свойствами по свариваемости. Поэтому его стараются не применять для монтажа конструкций, где необходима сварка.

Производители предлагают сталь 5ХНМ ГОСТ следующего сортамента:

- различного вида прокат (сортовой и фасонный);

- листы различных размеров;

- полосы различной ширины;

- шлифованный и калиброванный пруток;

- кованые заготовки;

- проволока.

Области использования

По существующей классификацией инструментальных легированных сталей 5ХНМ относят ко второй группе аналогичных сплавов. Они предназначаются для производства инструментов и оборудования, применяемого на фирмах среднего и весомого автомобилестроения. Его делают при помощи штамповки и ковки. Из данного сплава делают:

- разные штампы (как горячие, так и холодные);

- говоря иначе молотковые штампы (используются в самых разных пневматических, гидравлических, паровоздушных прессах);

- блоков матриц, применяемых в качестве дополнительных вставок;

- валов и колец обрабатывающих станков и прокатных станов.

Использование стали 5ХНМ для производства данного оборудования вызвано способностью удовлетворять большим требованиям. К таким требованиям относятся:

- большие характеристики прочности;

- максимально возможное сопротивление скоротечному удару;

- очень большая износоустойчивость;

- замечательная проводимость тепла (должен обеспечиваться быстрый отвод появившегося у поверхности штампа тепла);

- глубокая прокаливаемость (тем более данное свойство особенно нужно для больших штампов);

- способность хранить целость поверхности (владеть высокой сопротивляемости появлению на поверхности трещин из-за как говорят иначе разгара, другими словами быстрого нагрева и будущего охлаждения);

- способностью отлично подвергаться таким видам обработки как отжиг и закалка;

- допустимой красностойкостью (огнеупорные свойства изготовленного штампа не должны понижаться во время работы, под длительным влиянием очень высоких температур, он должен долгое время противиться отпуску);

- высокая вязкость (в рабочий период штампа ударному действию одновременно подвергается обрабатываемая заготовка и поверхность штампа, по этому металл штампа должен владеть необходимой вязкостью, чтобы хранить долгое время собственные геометрические формы);

- владеть заданной отпускной хрупкостью (тем более это нужно для штампов внушительных размеров);

- иметь хорошую слипаемость (штамп должен сопротивляться эффекту адгезии, прилипанию поверхности заготовки к поверхности для работы штампа, это даст возможность получать штампованные изделия с заданными качествами в течение долгого времени и намного увеличить служебный срок агрегата).

Данный материал имеет как отечественные, так и заграничные аналоги. Отечественными подобиями стали 5ХНМ являются — 5ХНВ, 5ХГМ, 5ХНВС и некоторые прочие из второй группы. Более детальную информацию можно найти в марочнеке сталей и соответствующих стандартах.

Аналогичный металл производятся в большинстве государств мира. Самым известным подобиями считаются: Т61206 – изготавливается в США, 1.2711 и 1.2713.55 – производится в Германии, 55NCDV7 и 55NiCrMoV7 – во Франции, 5CrNiMo в Китае.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Описание

Ввод в хромистые стали никеля приводит к тому, что они обретают удачные свойства прокаливаемости, становятся более прочными и хорошо проходят процесс закалки. Однако вместе с тем при пониженных температурах сталь становится более хрупкой. Чтобы этого избежать, добавляют второй легирующий элемент – молибден (сталь 5ХНМ, к примеру) или вольфрам (5ХНВ). В данном случае ГК Металлург предлагает своим покупателям качественный сортовой прокат стали 5 ХНВ по ГОСТ 5950-00 и поковки также. В нашем каталоге вы найдете квадрат 5ХНВ стороной 200-250 мм, круг диаметрами от 30 до 150 мм, также можно заказать полосы из данной легированной стали. Наличие складов по всей России дает нам право ручаться: ваш заказ прибудет вовремя. Знаете ли вы: заменитель стали 5ХНВ по свойствам – марка 4ХМФС.

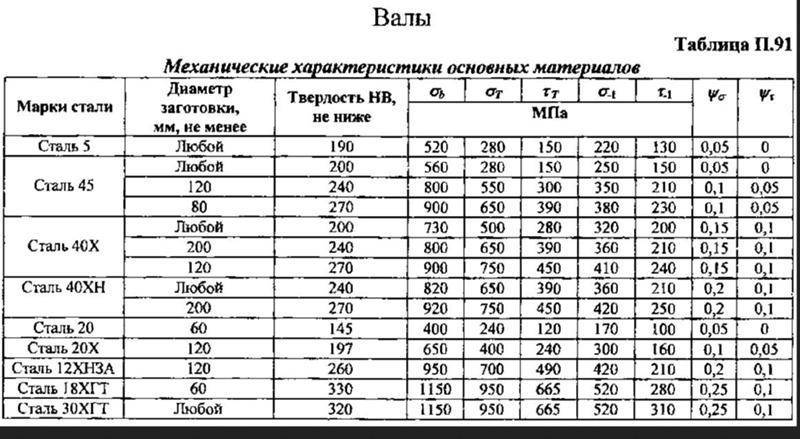

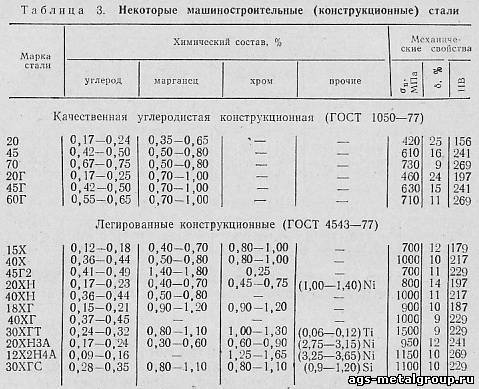

Конструкционная легированная сталь

Нормативный документ: качественная конструкционная легированная сталь изготовляется согласно ГОСТ 4543-71.

Легированная сталь — сталь, в которую в процессе легирования в определенных количествах вводят специальные элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими. Они могут повышать прочность и коррозионную стойкость стали и снижать опасность ее хрупкого разрушения.

Для легирования стали используются следующие химические элементы: марганец (Mn) — Г; кремний (Si) — С; хром (Cr) — Х; никель (Ni) — Н; медь (Cu) — Д; азот (N) — А; ванадий (V) — Ф; ниобий (Nb) — Б; вольфрам (W) — В; селен (Se) — Е; кобальт (Co) — К; бериллий (Be) — Л; молибден (Mo) — М; бор (B) — Р; титан (Ti) — Т; алюминий (Al) — Ю.

Классификация конструкционной легированной стали

По отношения общей массы легирующих элементов к массе стали:

- сталь высоколегированная — более 10%;

- сталь среднелегированная — более 2,5-10%;

- сталь низколегированная — до 2,5%.

В зависимости от основных легирующих элементов:

- хромистая;

- марганцовистая;

- хромомарганцовая;

- хромокремнистая;

- хромомолибденовая;

- хромомолибденованадиевая;

- хромованадиевая;

- никельмолибденовая;

- хромоникелевая;

- хромоникелевая с бором;

- хромокремнемарганцовая;

- хромокремнемарганцовоникелевая;

- хромомарганцовоникелевая;

- хромомарганцовоникелевая с титаном и бором;

- хромоникельмолибденовая;

- хромоникельмолибденованадиевая;

- хромоникельванадиевая;

- хромоалюминиевая;

- хромоалюминиевая с молибденом;

- хромомарганцовоникелевая с молибденом;

- хромомарганцовоникелевая с молибденом и титаном.

В зависимости от хим. состава и свойств:

- качественная;

- высококачественная — А;

- особо высококачественная (сталь электрошлакового переплава) — Ш.(например ШХ15)

По видам обработки:

- прокат горячекатаный и кованый (в том числе с обточенной или ободранной поверхностью);

- калиброванный;

- со специальной отделкой поверхности.

По качеству поверхности:

- 1 группа;

- 2 группа;

- 3 группа.

По состоянию материала:

- без термической обработки;

- термически обработанный — Т;

- нагартованный — Н.

Марки конструкционной легированной стали

Марки стали: 15Х, 20Х, 30Х, 35Х, 38ХА, 40Х, 45Х, 50Г, 12ХН, 20ХН, 40ХН, 14ХГН, 19ХГН, 20ХГНМ, 30ХМ.

Заменители некоторых марок стали:

- 20Х — 15Х, 20ХН, 12ХН2, 18ХГТ;

- 30ХГСА — 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА;

- 40Х — 45Х, 38ХА, 40ХН, 40ХС.

Обозначение марок конструкционной легированной стали: две первые цифры указывают содержание углерода в сотых долях процента, цифры после букв указывают содержание легирующего элемента в целых единицах.

Применение конструкционной легированной стали

| Марка стали | Область применения |

| 60С2(А) | Рессоры из полосовой стали толщиной 3-16мм и пружинной ленты толщиной 0,08-3мм; витые пружины из проволоки диаметром 3-16мм. |

| 70СЗА | Тяжелонагруженные пружины ответственного назначения. Сталь склонна к графитизации. |

| 50ХГ(А) | Рессоры из полосовой стали толщиной 3-18мм. |

| 50ХФА(ХГФА) | Ответственные пружины и рессоры, работающие при повышенной температуре (до 300°С), или подвергаемые многократным переменным нагрузкам. |

| 60C2XA | Большие высоконагруженные пружины и рессоры ответственного назначения. |

| 60C2H2A(C2BA) | Ответственные высоконагруженные пружины и рессоры из калиброванной стали и пружинной ленты. |

| 20Х | Кулачковые муфты, втулки, шпиндели, направляющие планки, плунжеры, оправки, копиры, шлицевые валики и др. |

| 40Х | Зубчатые колеса, шпиндели и валы в подшипниках качения, червячные валы и др. |

| 45Х, 50Х | Зубчатые колеса, шпиндели, валы в подшипниках качения, червячные и шлицевые валы, и др. детали, работающие на средних скоростях при небольшом давлении. |

| 38ХА | Зубчатые колеса, работающие на средних скоростях при средних давлениях. |

| 45Г2, 50Г2 | Крупные малонагруженные детали: валы, зубчатые колеса тяжелых станков и т.п. |

| 18ХГТ | Детали, работающие на больших скоростях при высоких давлениях и нагрузках. |

| 20ХГР | Тяжелонагруженные детали, работающие при больших скоростях и нагрузках. |

| 15ХФ | Некрупные детали, подвергаемые цементации и закалке с низким отпуском. |

| 40ХС | Мелкие детали высокой прочности. |

| 40ХФА | Ответственные высокопрочные детали, подвергаемые закалке и высокому отпуску; средние и мелкие детали сложной формы, работающих в условиях износа; ответственные сварные конструкции, работающие при знакопеременных нагрузках. |

| 35ХМ | Валы, детали турбин и крепеж, работающие при повышенной температуре. |

Свариваемость: cварка конструкционных легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны и образованию в ней хрупких структур (требуется специальная технология сварки).

Расшифровка аббревиатуры

Технические характеристики легированной стали шх15 Из названия можно определить главные компоненты, которые наделяют железо особыми свойствами. В этом случае по символам ХВГ делается следующая расшифровка Знак «Х» означает присутствие хрома (Cr), «В – ванадий (V), «Г» – марганец (Mn). Из слитков можно изготовить множество строительных приборов, но они обязаны строго соответствовать всем государственным стандартам. Например, калиброванные прутья разрешено выпускать только по ГОСТ 8560-78, 8559-75, 7417-75, 5950-2000. Для черновых или промежуточных деталей применяются 1133-71, 7831-78, 5950-2000 стандарты.

Полосная сталь ХВГ обязана придерживаться ГОСТ 4405-75. К серебрянке и шлифованным прутьям относятся правила 14955-77 и 5950-2000.

Изделия из стали ХВГ

Государственным требованиям должны соответствовать и другие разновидности, но только наличие данной маркировки может дать гарантию на высокое качество заготовки. Подобный регламент создан для регулирования технических предприятий, для защиты жизни и здоровья потребителей, с целью предупреждения обмана во время реализации товара. Поэтому наличие на ХВГ ГОСТ знака – обязательное условие продажи.

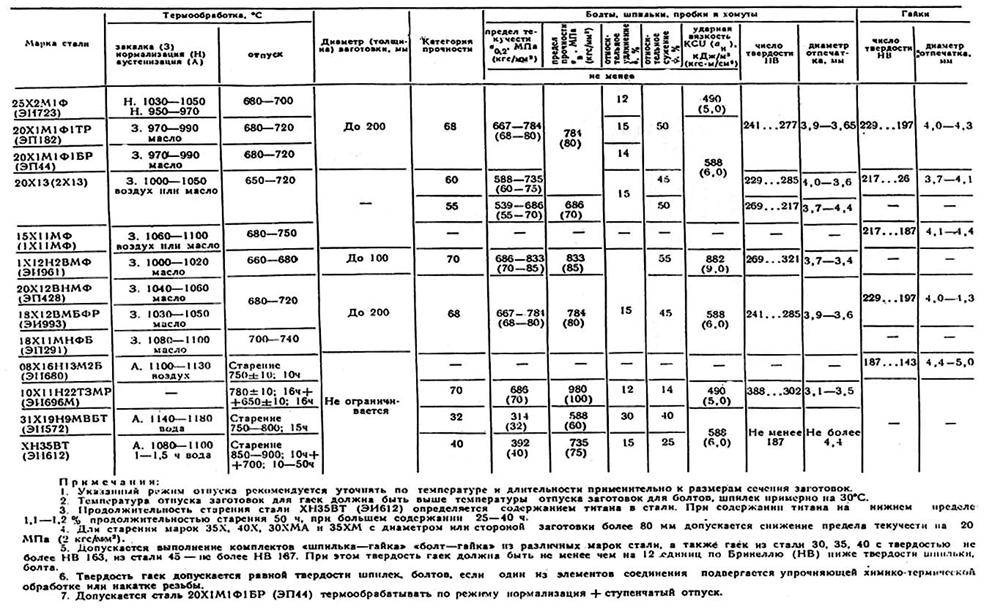

Термическая обработка

Наиболее распространенный технологический процесс окончательной термической обработки инструмента для горячего деформирования состоит из закалки и отпуска. Большое разнообразие условий работы такого инструмента предопределяет не только применение различных сталей, но и необходимость получать в каждом конкретном случае оптимальное для данных условий сочетание свойств за счет правильного выбора режимов термической обработки. При этом в зависимости от назначения инструмента возможен выбор разных температур нагрева под закалку, закалочных сред и способов охлаждения, температур отпуска. Режимы закалки и отпуска не универсальны, а их следует назначать дифференцированно в соответствии с условиями работы инструмента.

В частности, следует учитывать, что при повышении температуры нагрева под закалку возрастает теплостойкость и прокаливаемость штамповых сталей, но из-за укрупнения зерна снижается их вязкость. Поэтому, например, для прессового инструмента, работающего с большим разогревом, но без значительных динамических нагрузок, целесообразно повышать температуру нагрева под закалку для получения большей теплостойкости. Вместе с тем при выборе режимов закалки и отпуска следует учитывать их влияние на деформацию инструмента в процессе термической обработки и возможность последующей механической обработки.

Повышение температуры отпуска, как правило, повышает вязкость стали, но снижает ее твердость, прочность и износостойкость. В связи с этим для сохранения износостойкости и твердости стали температуру отпуска выбирают пониженной, однако не ниже температуры разогрева инструмента при эксплуатации.

Общие сведения

Заменитель |

| стали: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС. |

Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-71, ГОСТ 2591-71. Калиброванный пруток ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75. Проволока ГОСТ 10543-82. Поковки и кованые заготовки ГОСТ 5950-74, ГОСТ 1133-71, ГОСТ 7831-78. |

Назначение |

| молотовые штампы паровоздушных и пневматических молотов с массой падающих частей свыше 3 т, прессовые штампы и штампы машинной скоростной штамповки при горячем деформировании легких цветных сплавов, блоки матриц для вставок горизонтально-ковочных машин. |

Химический состав

| Химический элемент | % |

|---|---|

| Кремний (Si) | 0.10-0.40 |

| Медь (Cu), не более | 0.30 |

| Молибден (Mo) | 0.15-0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni) | 1.40-1.80 |

| Фосфор (P), не более | 0.030 |

| Хром (Cr) | 0.50-0.80 |

| Сера (S), не более | 0.030 |

Механические свойства

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | HRCэ |

|---|---|---|---|---|---|---|---|

Закалка 850 °С, масло. Отпуск 460-520 °С. | |||||||

| <100 | 57 | ||||||

| 100-200 | 1420 | 1570 | 9 | 35 | 34 | 375-429 | 42-47 |

| 200-300 | 1270 | 1470 | 11 | 38 | 44 | 352-397 | 40-44 |

| 300-500 | 1130 | 1320 | 12 | 36 | 49 | 321-375 | 37-42 |

| 500-700 | 930 | 1180 | 15 | 40 | 78 | 302-341 | 35-39 |

Технологические свойства

| Температура ковки |

| Начала 1240, конца 750. Сечения до 100 мм охлпждаются на воздухе, 101-350 мм – в яме. |

| Свариваемость |

| не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В отожженном состоянии при НВ 286 и sB = 900 МПа Ku тв.спл. =0,6, Ku б.ст. = 0,3. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| чувствительна |

Твердость

| Состояние поставки, режим термообработки | HRCэ поверхности | НВ |

|---|---|---|

| Прутки и полосы отожженные или высокоотпущенные |

| 241 |

| Образцы. Закалка 850 С, масло. Отпуск 550 С. | 36 |

|

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 400-480 С (режим окончательной термообработки) | 44-48 |

|

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 500-550 С (режим окончательной термообработки) | 40-43 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 400 С. | 43 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 39 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 550 С. | 37 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 |

|

| Закалка 850 С. Отпуск 500 С. Температура испытания 400 С | 39 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 28 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 |

|

Физические свойства

Температура испытания, °С | 100 | 200 | 300 | 400 | 500 | 600 |

|---|---|---|---|---|---|---|

Температура испытания, °С | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 |

Коэффициент теплопроводности Вт/(м ·°С) | 38 | 40 | 42 | 42 | 44 | 46 |

Коэффициент линейного расширения (a, 10-6 1/°С) | 12.6 |

|

|

| 14.2 |

|

Уд. электросопротивление (p, НОм · м) | 12.6 |

|

|

| 14.2 |

|

Особенности материала

В качестве главной легирующей присадки в такой стали используется хром. Его количество колеблется в пределах 0,95-1,25%. Хром делает сталь твердой и прочной. К тому же, он защищает железо от коррозии. Похожим эффектом обладает и кремний. Количество этого вещества в 9хс достигает 1%. Кремний увеличивает порог прочности, снижая уровень вязкости и пластичности.

Минусы стали заключаются в том, что она не подходит для сварных конструкций. Единственно возможный способ использования сварки для такого сплава – контактный

Также важно использовать сталь этой марки в обычных температурных режимах. При высоких температурах она теряет свои качества. Плюсы марки:

Плюсы марки:

Более равномерное распределение карбидов по сечению

Что дает важное преимущества этой марки при изготовлении из нее режущих предметов. Сталь практически не поражается внутренними дефектами

Которые могут привести к поломкам ножа и снижению важных качеств лезвия. Повышенная твердость в отожженном состоянии.

При термической обработки стали очень важен контроль температуры. Именно поэтому вся работа с металлом проводится в электрических печах с автоматизированной регулировкой температурных показателей.

После всех необходимых работ к изделию применяют структурный металлографический контроль и анализ с помощью рентгена

Хоть в стали марки 9хс флокены практически не появляются, важно проверить ее структуру на качество. После такой проверки можно быть уверенным, что стальной клинок прослужит верой и правдой долгое время. Закалка и заточка

Закалка и заточка

Одним из главных недостатков этой стали является сложность соблюдения температурного режима при работе с ней. Сталь очень капризная и требует к себе особого подхода. Техническая закалка изделия – важный этап производства ножей. Если нож перегреть, он станет хрупким. А при недогреве – станет быстро тупиться

Держаться «золотой середины» — важное условие при работе с этой статью. Накаливание клинка должно проводиться не очень жестко

Хороший мастер проведет неполную закалку, а частичную. Лезвие нужно подвергнуть большему нагреву, чем обух

Накаливание клинка должно проводиться не очень жестко. Хороший мастер проведет неполную закалку, а частичную. Лезвие нужно подвергнуть большему нагреву, чем обух.

- Заточка готового клинка не менее важная часть при изготовлении ножа, чем его закалка. Для этой стали подходят два варианта заточки:

- Под 00. Заточка с помощью торца заточного круга до достижения HRC 62 – 64. Это самые максимальные показатели для металлических ножей. После чего они найдут свое применение там, где важна идеальная заточка.

- Под 450. Этот вид заточек применяется для силовых клинков. С помощью которых можно нарубить веток, вскрыть консервы и т.п. После такой заточки клинки быстро тупятся, но зато пригодны для более сурового использования. Ножи с такой заточкой считаются туристическими и хорошо помогают в условиях дикой природы.

Преимущества ножей из 9хс

Многие люди выбирают ножи из этой стали потому что они производятся не штамповкой, а с помощью настоящего ручного труда. Кузнецы, работающие с этой сталью, отмечают ее непокорность. Но если им удается ее обуздать, то она становится лучшим решением для изготовления ножей. И можно быть уверенным, что пропитанная живой энергетикой и силой эта сталь поможет создать эксклюзивный и неповторимый нож. Который можно использовать в быту или вручить в качестве подарка.

Эта углеродистая легированная сталь обладает великолепной прочностью и способностью долго держать заточку. При покупке ножей из отдавайте предпочтение ведущим производителям. Так можно быть уверенным, что над ними работали настоящие кузнецы. Профессиональное оборудование и опыт в кузнечном деле поможет создать не просто нож, а настоящий шедевр.

Несмотря на трудности обработки, сталь 9хс является отличным материалом для создания высококачественного изделия. Благодаря своим великолепным качествам эта легирующая сталь превосходит все аналоги. И нашли применение во многих сферах жизнедеятельности. Все, кто имел дело с ножами из этого материала отмечают их отличные эксплуатационные качества и характеристики.

/5 — голосов

Это интересно: Нержавеющая сталь AISI 321 — характеристики, свойства, аналоги, состав

Механическая обработка

Обрабатывают детали из марки стали СТ3ПС с помощью заранее подобранного оборудования и скорости. Это обеспечивает сохранение необходимых рабочих показателей, сокращает локальные напряжения и т.д.

Заточка и фрезеровка осуществляется с помощью режущего инструмента, изготовленного из ВК8 или Т5К10. Внутренняя и наружная резьба создается за счет метчиков и плашек из стали Р18 и Р6М5. При обработке на станке необходимо использовать смазочно-охлаждающие жидкости, а при ручной – касторовое масло.

Ударная вязкость стали СТ3ПС позволяет обрабатывать изделия на станочном оборудовании при постоянной вибрационной нагрузке. Скорость зависит от свойств сплава, так же выбирают и другие параметры:

- толщина 6-10 см – державка инструмента 16*25 мм;

- глубина реза 3 мм – скорость подачи 0,7-1,2 мм/об;

- частота вращения 700 об/мин.

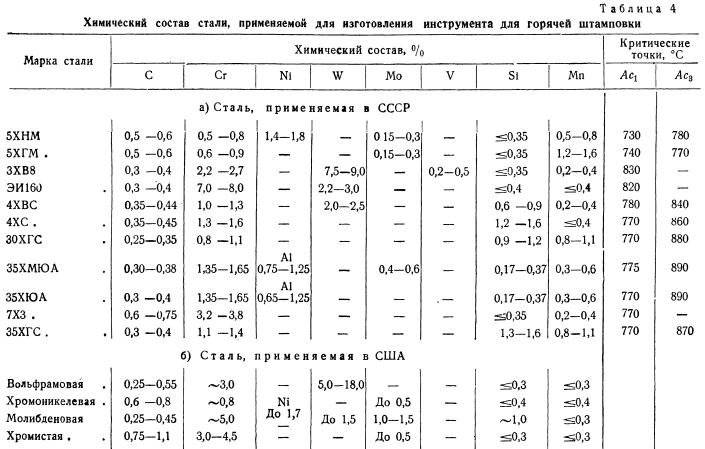

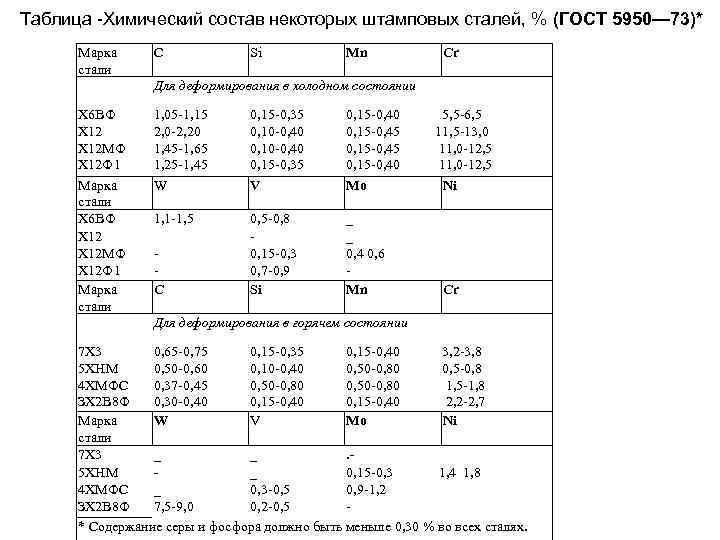

§ 2. Выбор марки стали для изготовления штампов

Штампы для горячей штамповки работают в очень тяжелых условиях. Они испытывают многократно повторяющуюся ударную нагрузку при высоких температурах, неодинаковых в различных частях штампа. Поэтому выбор марки стали для штампов имеет очень большое значение. Сталь, из которой изготовляют штампы, должна быть стойкой при высоких температурах, обладать большой ударной вязкостью, достаточной прочностью, малым износом (истираемостью), а также хорошей обрабатываемостью режущим инструментом.

Штампы для горячей штамповки изготовляют из высококачественных инструментальных легированных сталей. Особенно ценным считается присутствие в штамповой стали молибдена.

Наиболее широко используются следующие марки сталей:

5ХНМ, 5ХГМ, 5ХНВ, 5ХНТ — для молотовых, горя-чевысадочных штампов и штампов для горячештамповочных прессов;

7X3, 8X3 — для матриц и пуансонов горячевысадочных штампов;

ЗХ2В8 — для вставок и пуансонов горизонтально-ковочных машин и механических ковочных прессов, работающих в особенно тяжелых условиях нагрева;

X12, Х12М, 8X3 — для матриц и пуансонов горячеобрезных штампов и вставок к ним;

ЗХВ8, 4Х2В8 — для ручьевых вставок к пакетным штампам под кривошипные горячештамповочные прессы большой мощности; рабочие поверхности этих вставок затем азотируют, что значительно повышает их износоустойчивость.

Если не предъявляются высокие требования к стойкости штампов, имеющих несложную форму, применяют стали марок 55, 60, 4ХС, 50Х и некоторые другие дешевые стали.

Детали сборных штампов, не соприкасающиеся с обрабатываемым нагретым металлом, изготовляют из конструкционных сталей марок 35, 40, 45, 50, 40Х и 50Х.

Направляющие колонки и втулки делают из конструкционной стали марки 20 с цементацией, а пружины — из стали марок 60Г или 65Г.

Металлургические заводы, изготовляющие штамповую сталь, поставляют штамповые заготовки прямоугольной и цилиндрической формы определенных стандартизованных размеров. При этом сталь проходит полный отжиг и должна иметь твердость НВ 187—255.

Заготовки штампов получают свободной ковкой под молотом или прессом. Причем требуется обязательная осадка слитка не менее чем на 50% его исходной высоты. Уковка для штамповых заготовок должна быть не менее 3. Под уковкой в данном случае понимают отношение площади поперечного сечения слитка после осадки к площади поперечного сечения готовой заготовки для штампа. Направление волокон (т. е. направление вытяжки при ковке заготовки) должно совпадать с продольной осью заготовок штампов.

Источник

Расшифровка стали ХВГ

Марка ХВГ является базовой для аналоговых сталей перлитного класса. Ее химический состав обеспечивается минимальным количеством легирующих элементов (всего 4):

- углерод — ± 1,0 %;

- хром — 0,9-1,2 %;

- кремний — 01-0,4 %;

- вольфрам — 0,2-1,6 %.

Остальные элементы — второстепенные по значимости и выдерживаются в такой концентрации:

- марганец — 0,8-1,1 %;

- молибден до 0,3 %;

- никель — до 0,35 %;

- медь — до 0,3 %.

Так как сталь марки ХВГ относится к высококачественному классу, то содержание вредных примесей фосфора и серы регламентируется до 0,03 % (это минимально возможный предел). Остаточный кислород раскисляется при введении легирующих элементов Si и Mn.

Влияние элементов на свойства

На свойства стали влияет две составляющие:

- концентрация химических элементов, т. е. химический состав стали;

- их взаимодействие друг с другом, а также по отношению основного элемента (в данном случае Fe), что определяется термической обработкой.

Вводятся модифицирующие материалы в расплав, чтобы определенным образом заполнить кристаллическую решетку и тем самым определить ее свойства. К таким понятиям относятся:

- Прочность — любое искажение кристаллической решетки повышает эту характеристику;

- Увеличение слоя закалки — равномерное распределение температуры;

- Уменьшение деформаций — укомплектованная кристаллическая решетка;

- Склонность к трещинообразованию — здесь имеется в виду прочные межкристаллические связи т. е. образование карбидов по границам зерен, также это может быть образование сегрегаций.

Основной элемент повышающий прочность и определяющий сплав как сталь — углерод. Являясь ненамного меньшим, чем молекула Fe по размеру, он размещается в металлической решетке, образуя карбиды. Их форма, расположение и размеры имеют основное значение для характеристик металла при последующей отработке.

Главный легирующий элемент ХВГ — хром. Его атомы небольшие по размеру, уплотняют собой решетку, придавая ей еще большую плотность и стабильность. Особенность атомов хрома образовывать оксиды практически такого же размера, как и сам атом, используются при выплавке сплава со свойствами нержавейки, но это при его содержании выше 10,5 %, а до этого предела он хорошо повышает прокаливаемость.

Для увеличения слоя закалки и уменьшения зерна ХВГ (что увеличивает качество стали) используются и следующие два элемента: молибден и вольфрам. Помимо того, что они образуют еще более прочные карбиды, чем углерод, эти металлы очень тугоплавки и являются центрами кристаллизации, измельчая зерна, что повышает пластичность металла, не меняя его твердости, а также увеличивает прокаливаемый слой.

Легирование кремнием и марганцем (этот элемент не указывается в маркировке ввиду его второстепенного влияния по значимости). Кремний не карбидообразующий элемент, он выталкивает карбиды к границам зерен, таким образом, упрочняя металл. Марганец в данном случае используют для баланса, т. к. он в этой концентрации увеличивает вязкость и пластичность, снижает нежелательные последствия такого повышения прочности.

- ГОСТы 5950-2000, 2591-2006, 2590-2006 – общие стандарты фасонного проката

- ГОСТы 8560-78, 8559-75, 7417-75, 5950-2000 – калиброванный пруток

- ГОСТы 1133-71, 7831-78, 5950-2000 – поковки

- ГОСТ 4405-75 – полосы

- ГОСТы 14955-77, 5950-2000 – серебрянка и шлифованные прутки

Расшифровка аббревиатуры

Из названия можно определить главные компоненты, которые наделяют железо особыми свойствами. В этом случае по символам ХВГ делается следующая расшифровкаЗнак «Х» означает присутствие хрома (Cr), «В – ванадий (V), «Г» – марганец (Mn). Из слитков можно изготовить множество строительных приборов, но они обязаны строго соответствовать всем государственным стандартам. Например, калиброванные прутья разрешено выпускать только по ГОСТ 8560-78, 8559-75, 7417-75, 5950-2000. Для черновых или промежуточных деталей применяются 1133-71, 7831-78, 5950-2000 стандарты.

Полосная сталь ХВГ обязана придерживаться ГОСТ 4405-75. К серебрянке и шлифованным прутьям относятся правила 14955-77 и 5950-2000.

Изделия из стали ХВГ

Государственным требованиям должны соответствовать и другие разновидности, но только наличие данной маркировки может дать гарантию на высокое качество заготовки. Подобный регламент создан для регулирования технических предприятий, для защиты жизни и здоровья потребителей, с целью предупреждения обмана во время реализации товара. Поэтому наличие на ХВГ ГОСТ знака – обязательное условие продажи.