Заточка

Первичная заточка выполняется на заводе при изготовлении. Новый резец имеет готовый профиль режущих кромок с соблюдением углов. Но во время работы инструмент изнашивается, и необходимо его затачивать.

Когда требуется заточить режущий инструмент

Износ резца сказывается на скорости, качестве и точности обработки. При ручной подаче отрезного или канавочного резца появляется ощущение, что инструмент идет туго.

При автоматической обработке признаками износа являются:

- Изменение цвета стружки.

- Ухудшение качества поверхности.

- Искры во время точения.

- Свист, вибрация.

- Появление сколов и зазубрин на режущей кромке.

Совет! Не рекомендуется эксплуатировать резец до полного затупления режущей кромки.

Общие правила выполнения

Заточка выполняется на заточном станке. Для твердосплавных материалов предусмотрен круг из электрокорунда. Инструмент из быстрорежущий стали затачивают на круге из зеленого карбида.

Резец кладут на подручник и прижимают к вращающемуся кругу. Для получения ровной поверхности его необходимо перемещать вдоль круга. Режущая кромка должна располагаться по центру круга, в крайнем случае на 10 мм выше. Когда все поверхности готовы, на пересечении главной и вспомогательной режущей кромки делается небольшое скругление.

Важно!

Зазор между подручником и абразивным кругом допускается не более 3 мм.

Чтобы исключить перегрев режущей кромки, необходимо периодически ее охлаждать. Для этой цели возле заточного станка должна быть емкость с водой. Если пренебречь охлаждением, на поверхности кромки образуются микротрещины. Их не видно невооруженным глазом, но стойкость инструмента и качества обработки снижается.

Для повышения стойкости резца и спрямления кромок выполняют доводку. В зависимости от материала инструмента для этого предусмотрены алмазный (для твердосплавных) и эльборовый (для быстрорежущих) доводочные круги. Для контроля углов резца используют специальные шаблоны.

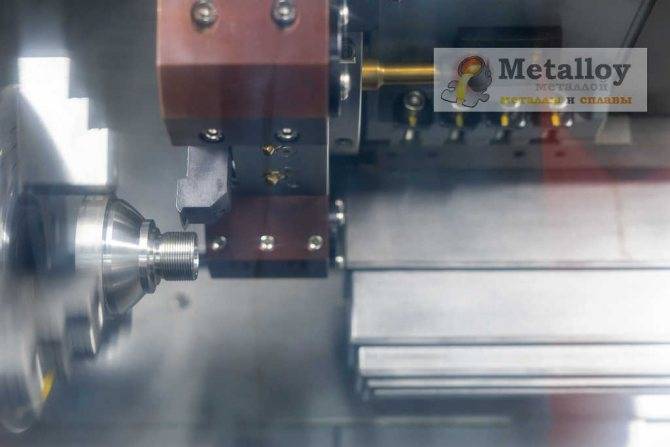

Особенности применения канавочного резца

Резание заготовок на токарном оборудовании происходит с соблюдением определенных режимов. Так, канавочный тип резцов требует иного применения, нежели другие виды режущей оснастки. Если брать обработку по глубине, то за одну подачу не углубляются более чем на ширину кромки. Расширение канавки происходит путем нескольких проходов инструмента вдоль оси детали. На скорость подачи влияет много факторов: это и обрабатываемый материал, и тип режущей оснастки, поэтому здесь есть пределы от 0.2 до 0.07 миллиметров за один оборот.

Канавки, которые можно получить на поверхности заготовки, бывают разных видов.

- Узкие по ширине, где размер равен величине рабочей части резца. Такую обработку проводят в ручном режиме и здесь используют всего один проход. Подача инструмента осуществляется четко в место будущего углубления по чертежу.

- Канавки, образуемые на уступах детали или ее торцах. В этом случае применяют лимб для подачи в поперечном направлении – так выставляют диаметр будущего углубления, а требуемой глубины добиваются, используя лимб перемещения суппорта в продольном направлении.

- Широкие по размерам углубления. Их получают за несколько проходов. Сначала канавочный резец подают на нужную глубину (с учетом 0.5 миллиметров припуска) с правой стороны канавки. Припуск оставляют для того, чтобы на конечном этапе сделать финишную обработку. Затем, двигаясь справа налево, доходят до другого конца канавки. Далее в обратном направлении прорезают деталь начисто.

Правила выбора

При правильном подборе и отработанном технологическом цикле резец для обработки канавок может работать длительное время без заточки. Основные факторы, влияющие на выбор:

- режущая кромка должна подходить для обработки материала (нержавейку не стоит обрабатывать углеродистой инструментальной сталью);

- следует учитывать особенности станка (износ, обороты, специфические возможности);

- температурный режим проводимых операций (при повышении температуры снижаются режущие качества, алмазные накладки просто выгорают на больших температурах);

- расчет оптимальной скорости подачи инструмента и соответственно реза (при расчете цикла может потребоваться проведение пробных проточек для правильной оценки);

- возможность заточки (составные резцы с набором режущих пластин вне конкуренции, их можно точить до упора);

- специфика изделия (фасонная поверхность, форма канавок, требования по допускам и чистоте обработки).

Например, необходимо выточить ступенчатый вал, в торцах которого прорезать полости заданного диаметра. Заготовка из легированной стали, износ станка большой и нет возможности работать на высоких оборотах.

Оптимально для этой ситуации подобрать три инструмента:

- для черновой обработки внешней поверхности можно использовать инструмент из высоколегированной стали, операцию производить на низких оборотах при подаче порядка 0.1 мм/об;

- для чистовой обработки хорошо подойдет токарный резец из стали Р6М5, соответствующий ГОСТ 18874-73, материал инструмента относится к быстрорежущей стали, держит температуру до 600 градусов;

- внутреннюю полость следует выбрать расточным инструментом для чистовой обработки с рабочей поверхностью из твердых сплавов.

Правила выбора

Первое, на что следует ориентироваться при выборе канавочного токарного инструмента, – это чертеж готового изделия, на котором указаны как размеры и форма канавок, так и допуски на точность их геометрических параметров. Естественно, оказывает влияние на выбор резца и его геометрических параметров материал, из которого выполнена заготовка.

Резец для наружных канавок

При формировании канавок на деталях небольшого размера особенно важно выдерживать небольшую силу резания, что позволяет минимизировать деформации, возникающие в процессе обработки. Обеспечивает соблюдение этого требования острая заточка канавочного инструмента, которая, тем не менее, может привести к его поломке, если неправильно подобран материал твердосплавной пластины и режимы резания – скорость вращения заготовки и величина подачи. При выборе канавочного резца также следует учитывать форму его режущей кромки, которая может быть прямолинейной и заточенной с небольшим радиусом

Естественно, не следует выбирать изделие с криволинейной заточкой режущей кромки, если дно канавки, согласно предоставленному чертежу, должно быть прямым

При выборе канавочного резца также следует учитывать форму его режущей кромки, которая может быть прямолинейной и заточенной с небольшим радиусом. Естественно, не следует выбирать изделие с криволинейной заточкой режущей кромки, если дно канавки, согласно предоставленному чертежу, должно быть прямым.

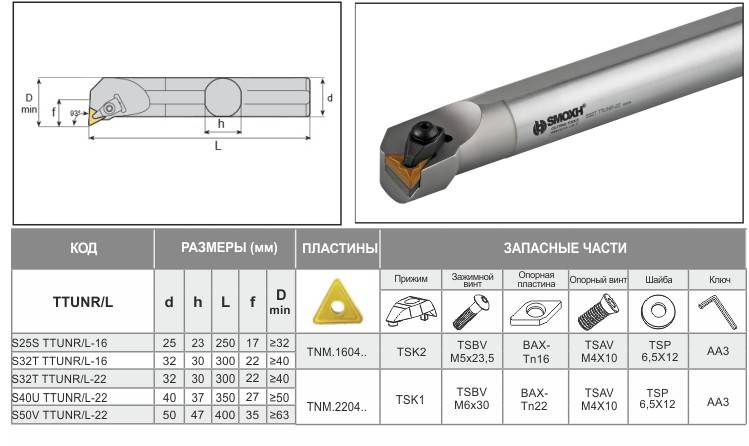

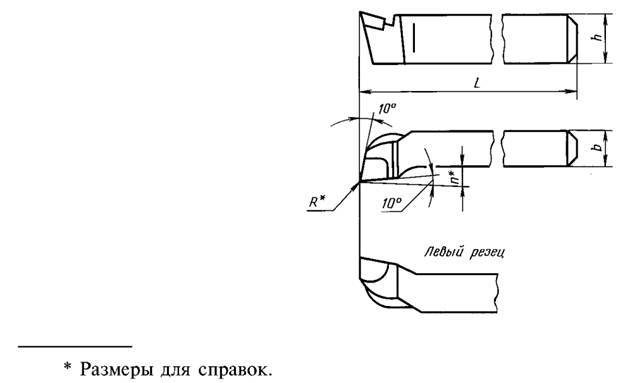

Резец для внутренних канавок

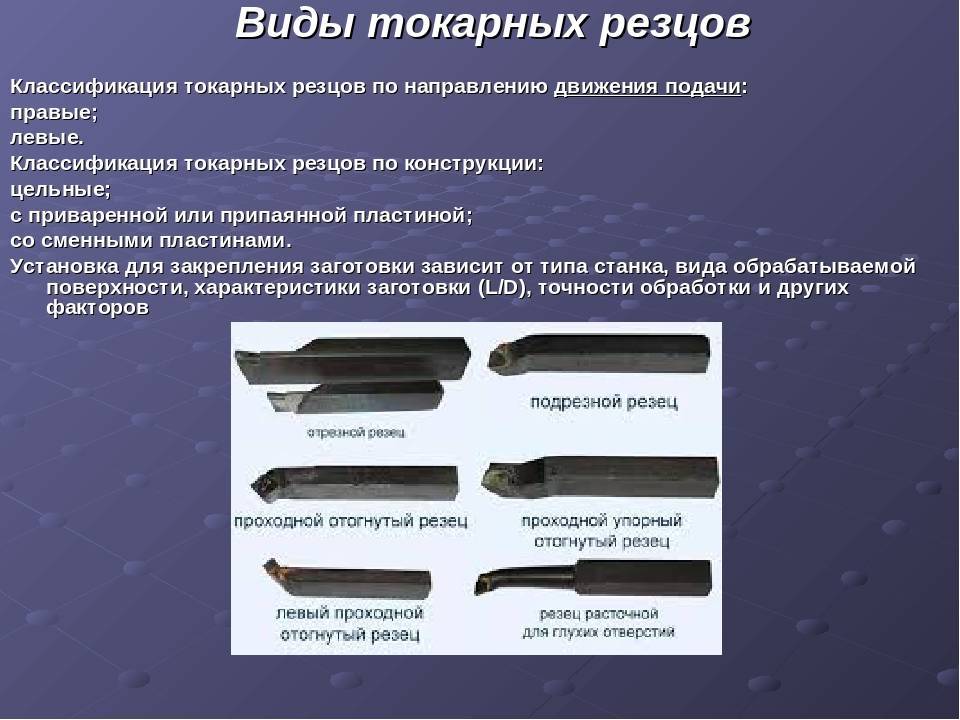

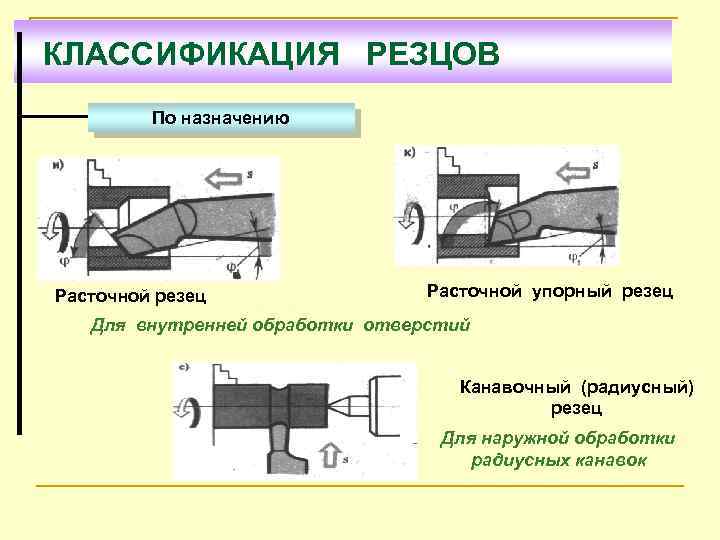

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

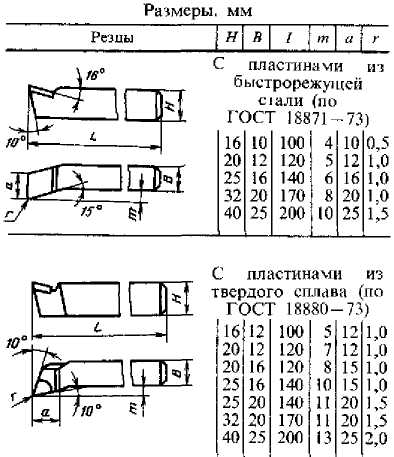

Прямые проходные

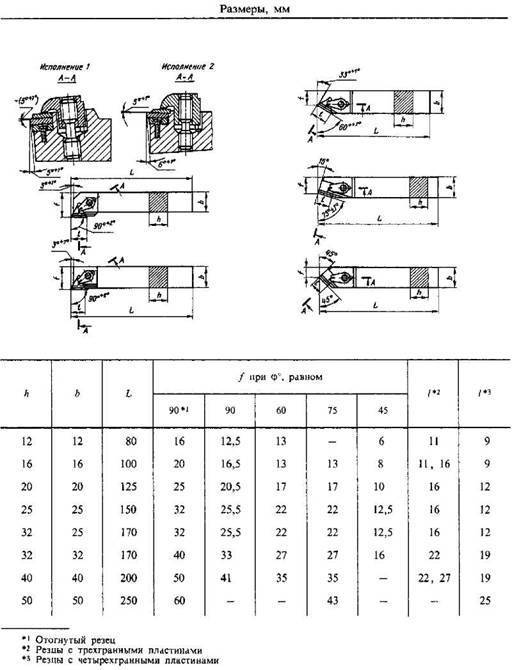

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

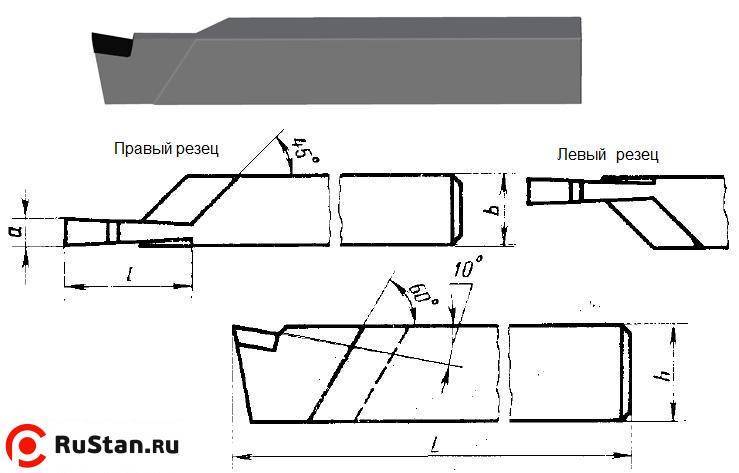

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

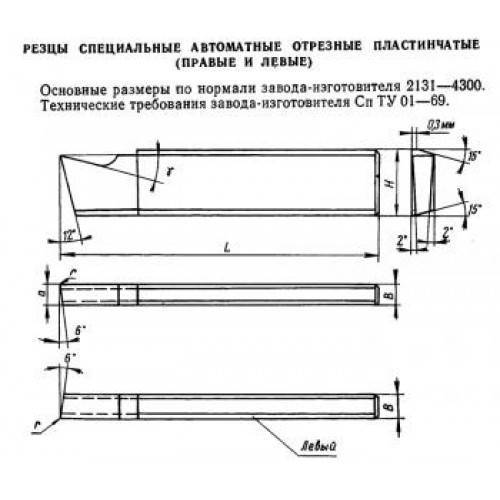

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

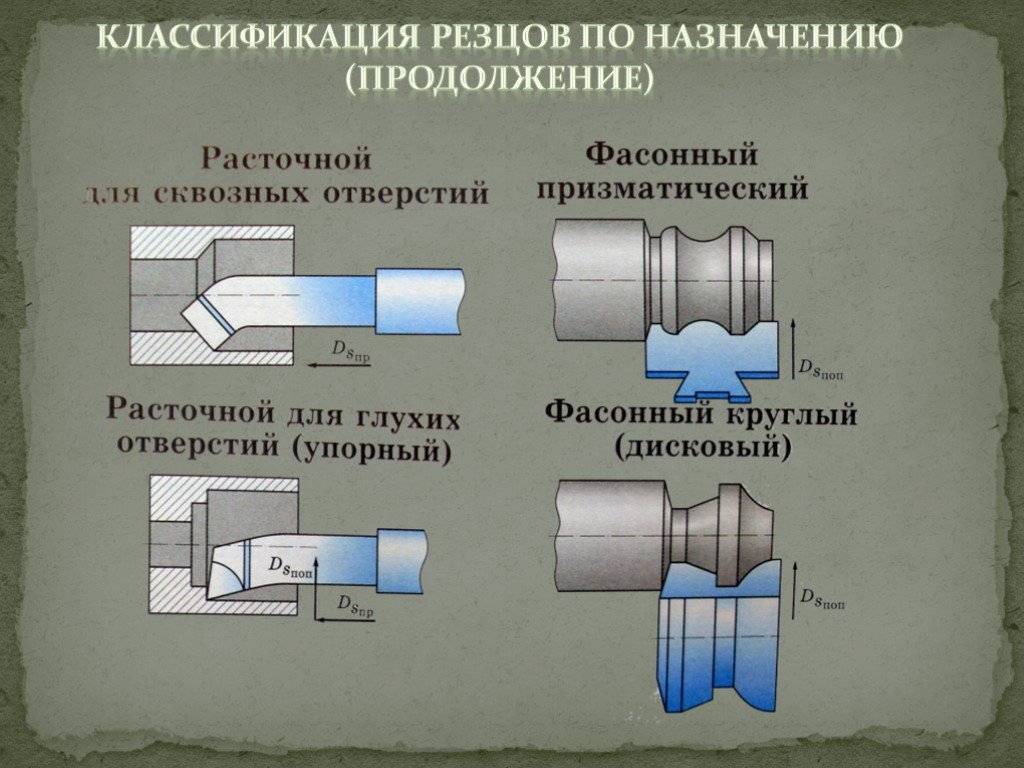

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Токарные резцы

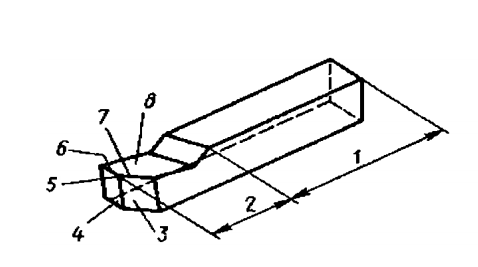

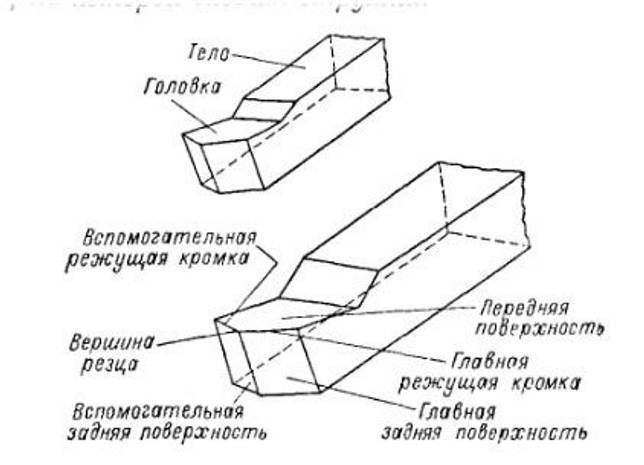

Резец состоит (рис. 1) из головки 2 (рабочей части) и стержня 1, служащего для закрепления резца в суппорте станка.

Рис. 1. Элементы резца

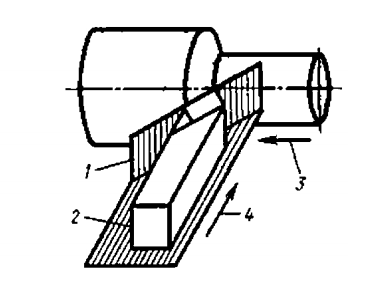

Рис. 2. Условные плоскости (резания и основная) для изучения геометрии резца

Передней поверхностью 8 резца называют поверхность, по которой сходит стружка. Задние (главная 3 и вспомогательная 4) поверхности обращены к обрабатываемой заготовке. Главная режущая кромка 7 выполняет основную работу резания. Она образуется пересечением передней и главной задней поверхностей резца. Вспомогательная режущая кромка 6 образуется пересечением передней и вспомогательной задней поверхностей. Место пересечения главной и вспомогательной режущих кромок называют вершиной 5 резца.

Для определения углов резца установлено понятие координатных плоскостей. Применительно к токарной обработке это плоскость резания и основная плоскость. Плоскостью резания 1 называю плоскость, касательную к поверхности резания и проходящую через режущую кромку (рис. 9).

Основная плоскость 2 параллельна направлениям 3, 4 подач (продольной и поперечной); она совпадает с опорной поверхностью резца.

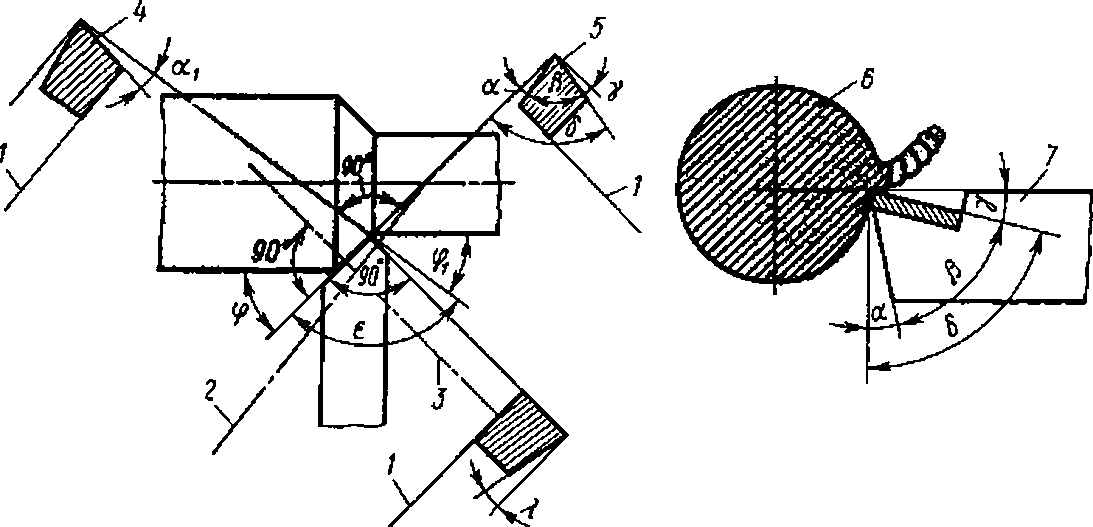

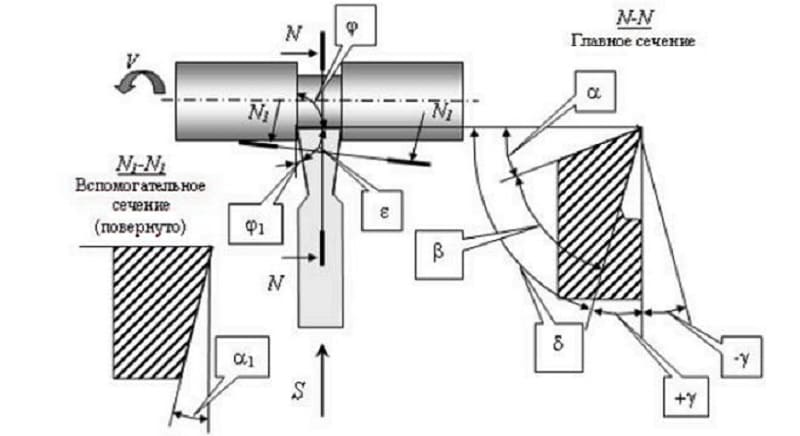

Углы резца разделяют на главные и вспомогательные (рис. 10).

Рис. 3. Геометрия резца: 1 — основная плоскость, 2 — вспомогательная секущая плоскость, 3 — главная секущая плоскость, 4 — сечение по вспомогательной секущей плоскости, 5 — сечение по главной секущей плоскости, 6 — заготовка, 7 — резец.

Главные углы резца измеряют в главной секущей плоскости, т.е. в плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом α называют угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения β измеряют между передней и главной задней поверхностью резца.

Главным передним углом γ называют угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведенной через главную режущую кромку.

Сумма углов α+β+γ=90о.

Угол резания δ образуется передней поверхностью резца и плоскостью резания.

Главным углом в плане φ называют угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи.

Вспомогательный угол в плане φ1 образуется проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи.

Углом при вершине в плане ε называют угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость.

Вспомогательный задний угол α1 это угол, образованный вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

Углом наклона главной режущей кромки λ называют угол между режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости.

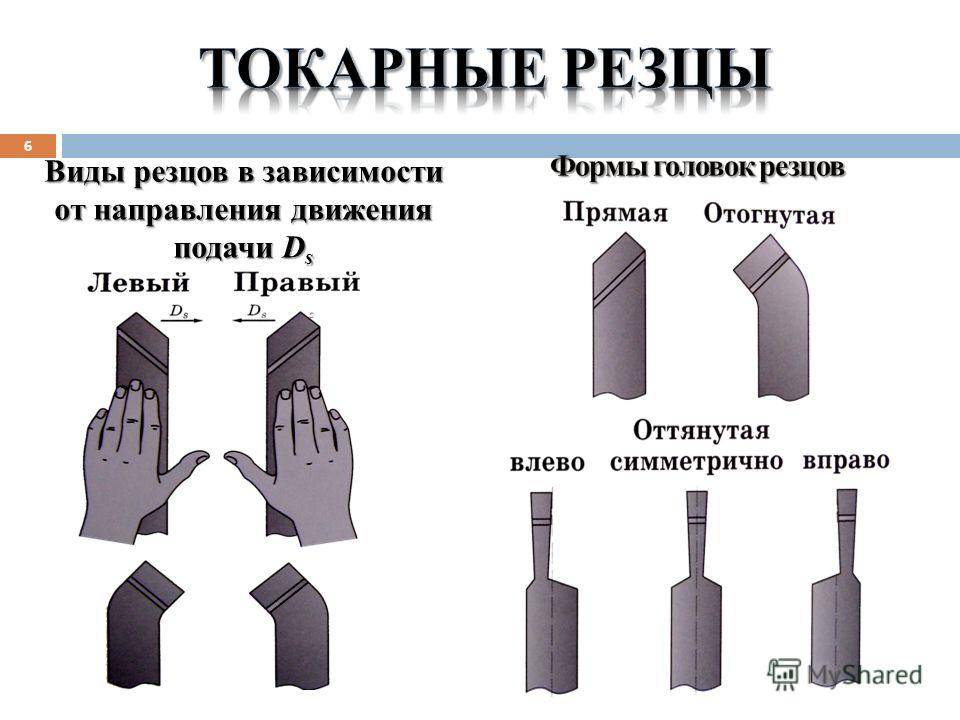

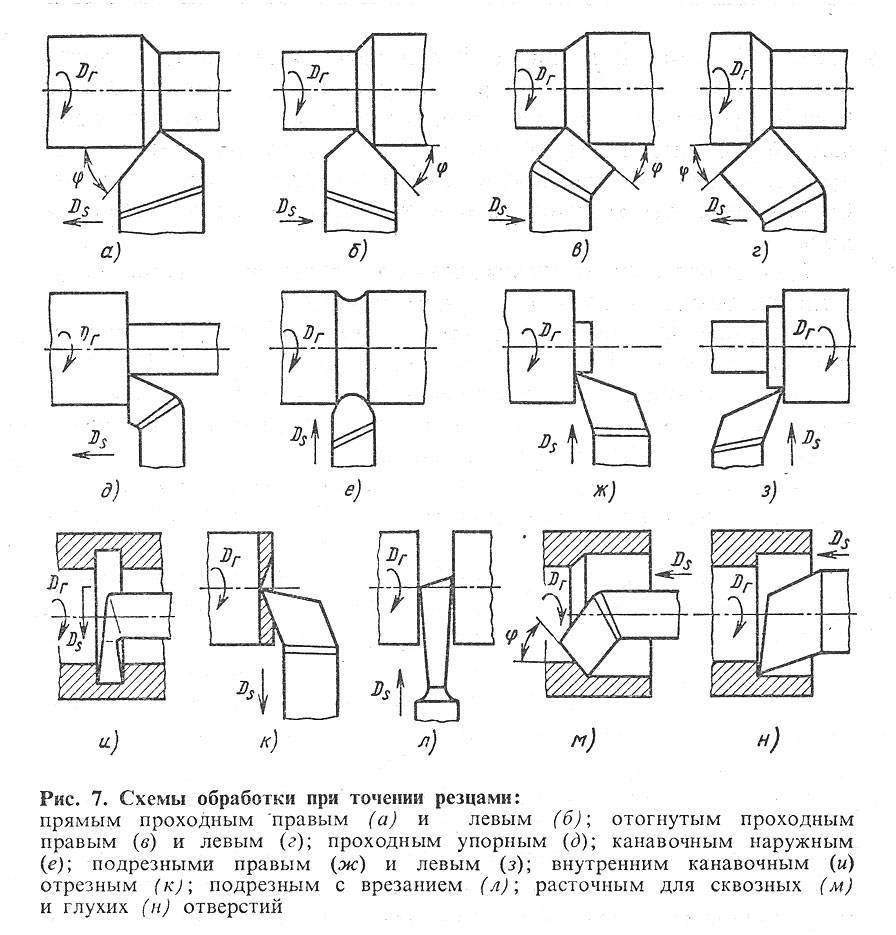

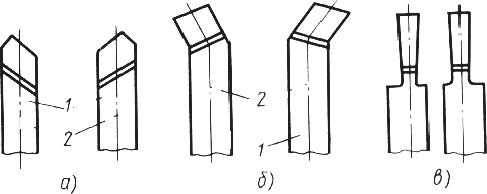

Резцы классифицируют:

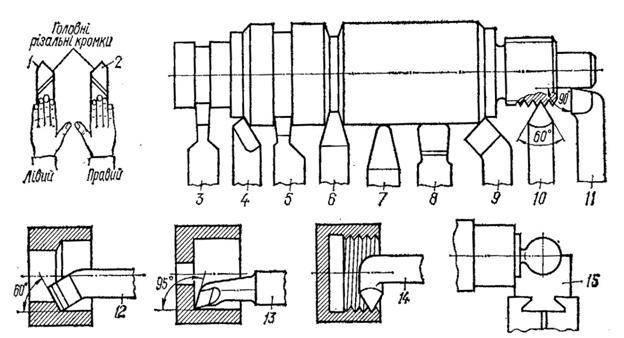

- по направлению подачи — на правые 2 и левые 1. Правые резцы на токарном станке работают при подаче справа налево, т.е. перемещаются к передней бабке станка (рис. 4, а, б):

- по конструкции головки — на прямые, отогнутые и оттянутые (см. рис. 4, а – в);

- по роду материала — из быстрорежущей стали, твердого сплава и т. д.;

- по способу изготовления — на цельные и составные. При использовании дорогостоящих режущих материалов резцы изготовляют составными: головкуиз инструментального материала, а стержень — из конструкционной углеродистой стали. Наиболее распространены составные резцы с пластинками из твердого сплава или быстрорежущей стали. Пластинки из твердого сплава припаиваются или крепятся механически;

- по сечению стержня — на прямоугольные, круглые и квадратные;

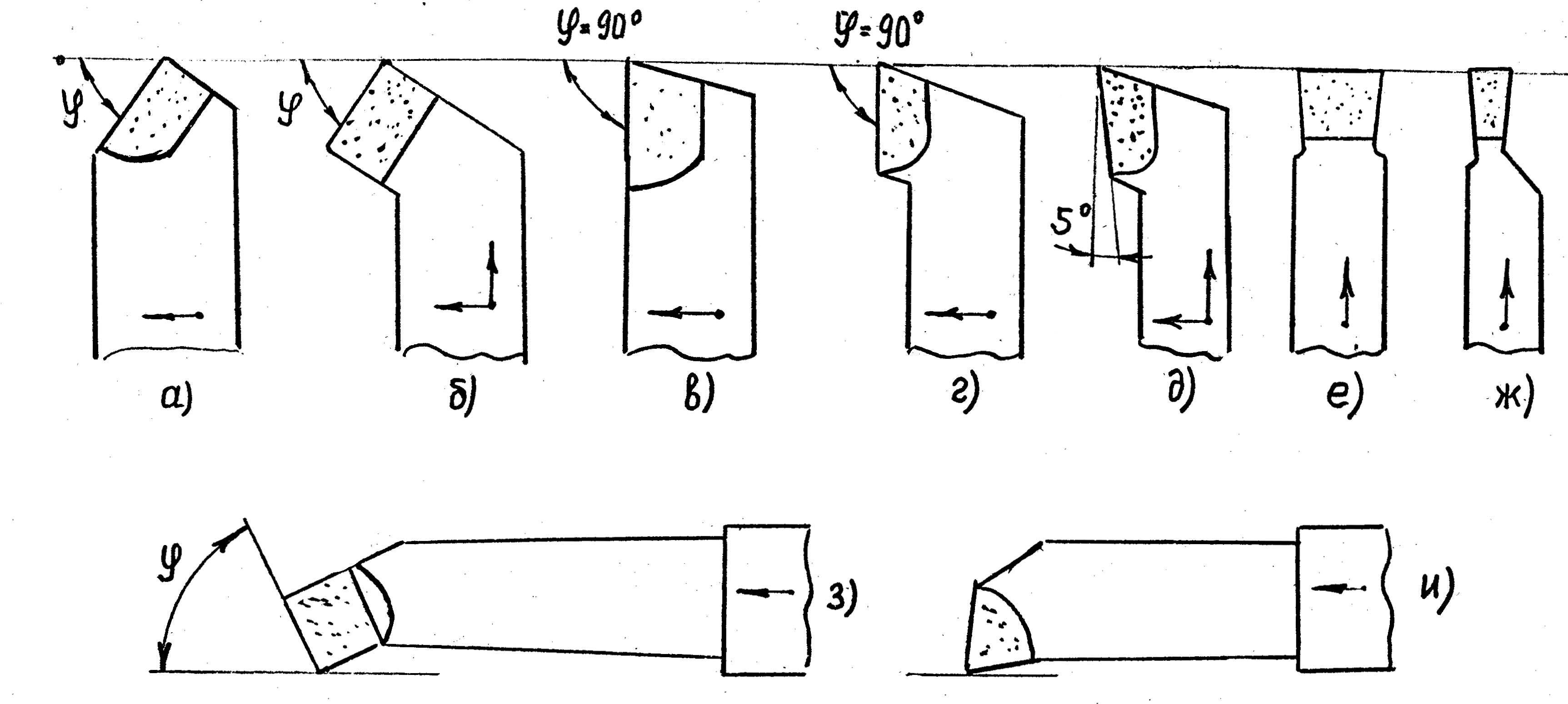

- по виду выполняемых работ — на проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные и др. (рис. 5).

Рис. 4. Резцы: а — прямые, б — отогнутые, в — оттянутые, 1 левые, 2 правые

Рис. 5. Токарные резцы для различных видов обработки: а — наружное обтачивание проходным отогнутым резцом, б — наружное обтачивание прямым проходным резцом, в — обтачивание с подрезанием уступа под прямым углом, г — прорезание канавки, д — обтачивание радиусной галтели, е — растачивание отверстия, ж, з, и-нарезание резьбы наружной, внутренней и специальной

Развертки

Они предназначены для обработки отверстий, к которым предъявляют высокие требования по точности и шероховатости поверхности.

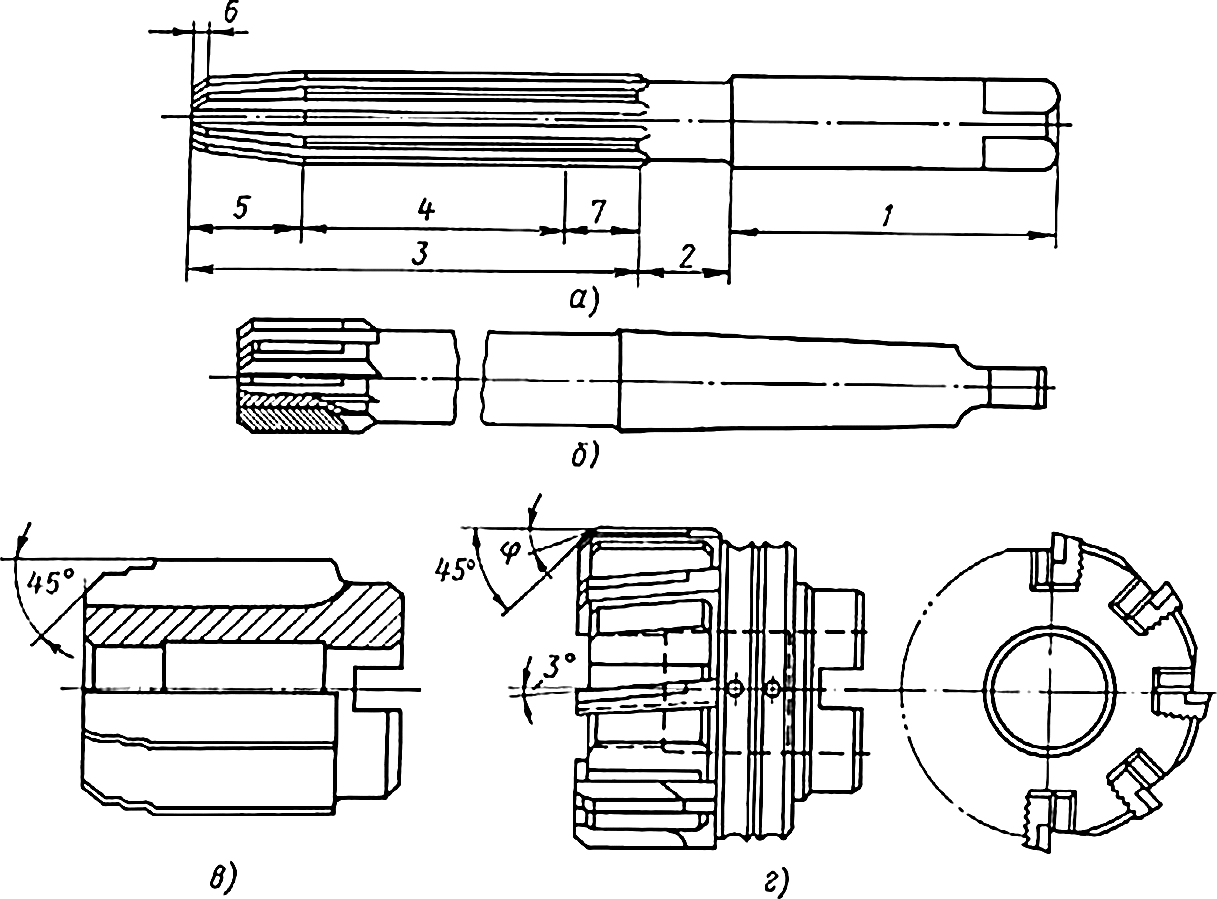

Различают машинные и ручные развертки (рис. 11), а по форме обрабатываемого отверстия — цилиндрические и конические. Число зубьев развертки 6-16. Распределение зубьев у разверток по окружности, как правило, неравномерное, что обеспечивает более высокое качество обработанной поверхности отверстия.

По конструкции хвостовика развертки могут быть с цилиндрическим и коническим хвостовиками. Хвостовая цилиндрическая развертка состоит из рабочей части, шейки и хвостовика. Рабочая часть включает в себя направляющий конус с углом при вершине 90°, режущую, калибрующую часть и обратный конус. Режущая часть выполняет основную работу резания. У ручных разверток длину режущей части делают значительно большей, чем у машинных, с очень малым углом в плане. Угол режущей части составляет 2φ. При обработке сквозных отверстий угол в плане φ ручных разверток составляет 30′- 1°30′, машинных- 12-15°; при обработке хрупких (твердых) и труднообрабатываемых металлов φ=3÷50; У разверток, оснащенных пластинками из твердых сплавов, φ=30—45°.

Для обработки глухих отверстий угол в плане φ ручных разверток составляет 45°, машинных — 60°; твердосплавных — 75° с заточкой фаски на торце под углом 45°. Калибрующая часть служит для направления развертки при резании и калибровании отверстия. Обратный конус, находящийся за калибрующей частью, уменьшает трение развертки об обработанную поверхность и снижает величину разбивки отверстия. У ручных разверток диаметр около шейки меньше калибрующего на 0,005-0,008 мм, у машинных — на 0,04-0,08 мм. Хвостовик у ручных разверток выполнен цилиндрическим с квадратным концом, у машинных — коническим и цилиндрическим.

Рис. 11. Развертки: а — ручная цельная с цилиндрическим хвостовиком; б — машинная цельная хвостовая; в-машинная цельная насадная; г — машинная сборная со вставными ножами, оснащенными пластинками из твердого сплава; 1 — хвостовик, 2 — шейка, 3 — рабочая часть, 4 — калибрующая часть, 5 — режущая часть, 6 — направляющий конус, 7 — обратный конус.

У чистовых разверток из быстрорежущей стали передний угол γ=0; у черновых γ=5÷10°; у разверток твердосплавных γ=0÷5°.

Задний угол а на режущей и калибрующей частях разверток выбирают в пределах 6-10°.

Особенности проходных и отрезных резцов

Рабочие части проходных упорных резцов могут быть прямыми или отогнутыми. Вне зависимости от наличия данных конструктивных особенностей, резец называется просто – упорный проходной. Этот вид резца является наиболее востребованным, поскольку позволяет как обработать заготовки вдоль оси вращения, так и за один проход снять с поверхности большую массу излишка стали.

Резцы, которые относятся к проходному упорному виду, оснащаются державками следующих размеров: 0,16 х 0,1 см, 0,2 х 0,12 см, 0,25 х 0,16 см, 0,32 х 0,2см, 0,4 х 0,25 см. В процессе изготовления резцы бывают с правыми и левыми отгибами их рабочих частей.

Внешне проходной резец для токарного станка по металлу очень похож на отрезной. Отличаются они между собой формой режущих пластин: у подрезных резцов рабочие части треугольные. Державки у данного типа инструментов имеют размеры: 0,16 х 0,1 см, 0,25 х 0,16 см и 0,32 х 0,2 см. Характерной для отрезных резцов особенностью является припаянная на тонкую ножку твердосплавная пластинка. Чтобы определить, к какому виду (правостороннему или левостороннему) относится резец, необходимо его режущую пластинку повернуть вниз. В правосторонних резцах ножка инструмента расположена справа, в левосторонних – слева.

Материалы токарных резцов

Материалы токарных резцов. Основное требование, предъявляемое к материалу рабочей части резца, — это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания.

Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы.

Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю поверхность резца, а также от трения задней поверхности резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют инструментальные материалы — металлокерамические твердые сплавы, минералокерамика, быстрорежущие и углеродистые стали разных марок.

Наиболее современными материалами для токарных резцов являются металлокерамические твердые сплавы, сохраняющие свои режущие свойства при нагревании в процессе работы до температуры 800—900° С.

Эти сплавы состоят из тончайших зерен карбидов 1 тугоплавких металлов — вольфрама, титана и тантала, сцементированных кобальтом. Мета и локер амические твердые сплавы разделяются на три группы: вольфрамовые, титано-вольфрамовые и титано-танталовольфрамовые.

Буква В в каждой из этих марок означает Карбид вольфрама, буква К — кобальт; цифра, стоящая в марке после буквы К — указывает количество (в процентах) содержащегося в данном сплаве кобальта. Остальное — карбид вольфрама.

Таким образом, например, в сплаве марки ВК2 содержится 2% кобальта и 98% карбида вольфрама. Буква М, приведенная в конце некоторых марок, означает, что данный сплав мелкозернистый (величина зерен 0,5—1,5 мк).

Буква В приписывается к марке сплава, если он крупнозернистый (величина зерен 3—5 мк).

Конструкция токарного резца

Мелкозернистость сплава сообщает ему износостойкость большую износостойкости нормального сплава дайной марки, при меньшей прочности и сопротивляемости ударам, вибрациям и выкрашиванию.

Крупнозернистость сплава, наоборот, повышает его прочность и сопротивляемость ударам, вибрациям и выкрашиванию и понижает износостойкость сплава. Титано-вольфрамовые твердые сплавы применяю- ся для обработки всех видов сталей.

При токарной обработке используются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. В каждой из этих марок буква Т и поставленная за ней цифра указывают количество (в процентах) содержащегося в данном сплаве карбида титана, а цифра после буквы К — содержание (в процентах) кобальта.

Остальное в данном сплаве карбид вольфрама. Таким образом, например, в сплаве марки Т5КЮ содержится 5% карбида титана, 10% кобальта и 85% карбида вольфрама.

Титано-танталсзольфрамовые сплавы используются в особо тяжелых случаях обработки сталей. В настоящее время в ГОСТ введена лишь одна марка этого сплава, а именно ТТ7К12, содержание которого — 7% карбидов титана и тантала, 12% кобальта и 81% карбида вольфрама.

Металлокерамические сплавы выпускаются в виде пластинок различных форм и размеров.

В последнее время, при определенных условиях, в качестве инструментального материала находят применение минералокерамические материалы, основной частью которых является окись алюминия. В состав этих материалов не входят относительно редкие элементы: вольфрам, титан, кобальт и др.

Теплостойкость резцов, оснащенных минералокерамикой, очень высокая и достигает 1200° С и более.

В этом главное преимущество минералокерамических материалов в сравнении с твердыми сплавами, основными составляющими которых являются редкие и дорогие элементы и теплостойкость которых ниже.

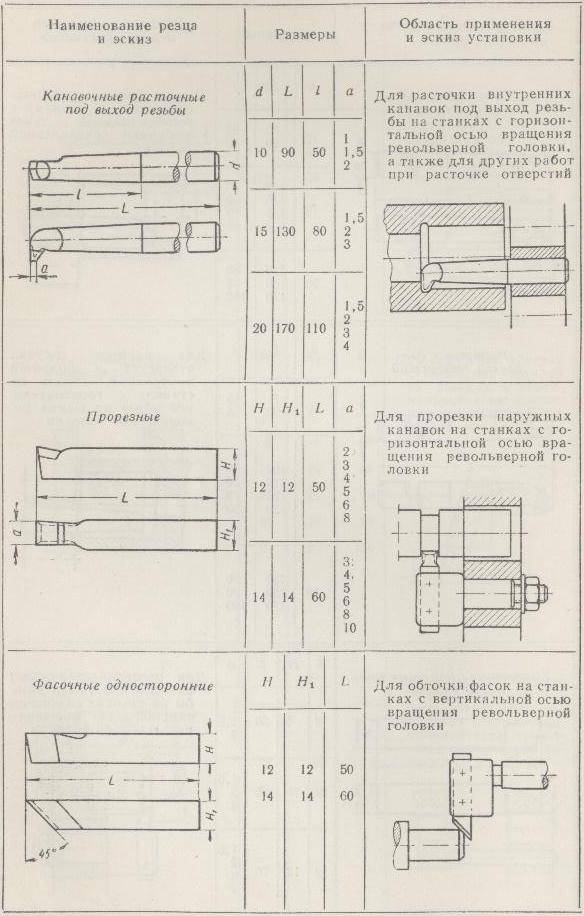

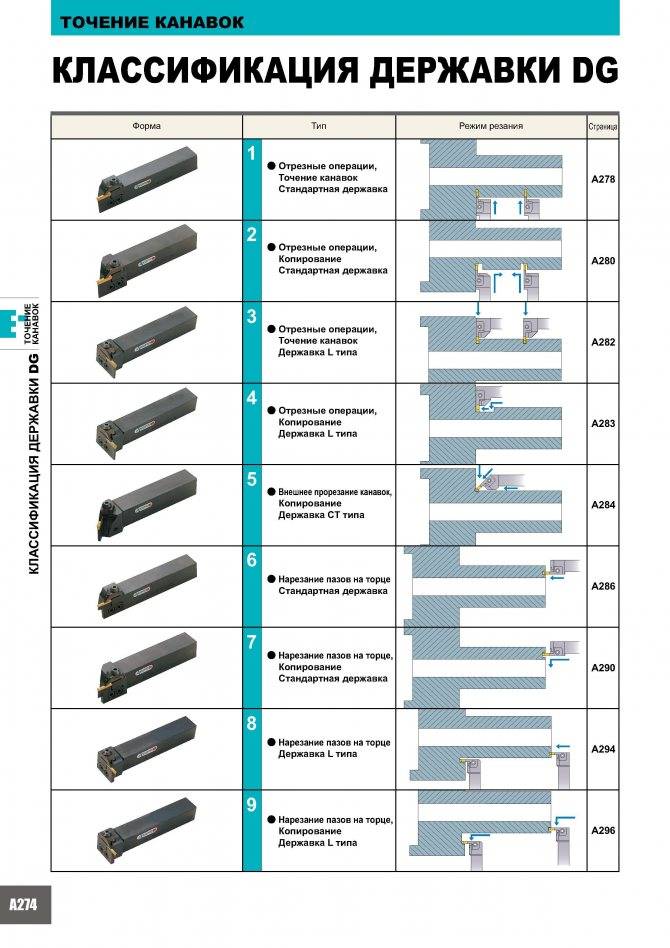

Классификация канавочных резцов

Для выполнения канавок разной конфигурации, размеров и глубины не всегда можно использовать один и тот же резец. Так, отличается работа с заготовкой, на которой нужно выполнить обработку наружной поверхности, внутренней поверхности отверстия, сделать углубление в торце окончания детали или торце уступа, отрезать часть металла от заготовки. Чтобы иметь возможность выполнить все эти операции, были разработаны разновидности канавочной оснастки. Классификация инструмента по виду выполняемой работы:

- Режущая оснастка для канавок наружных. Этот тип инструмента отличается менее высокими требованиями к жесткости и размерам тела. Рабочие пластины здесь чаще всего изготовлены из инструментальной быстрорежущей стали. Державка чаще массивная.

- Канавочный резец внутренний. Этот вид оснастки требует повышенной прочности как рабочей части, так и основания. Режущий элемент здесь выполняют в основном из пластин с твердосплавными напайками, что позволяет сделать его более тонким. Державка инструмента обычно тонкая и изготовлена из высокопрочной стали.

- Торцевой инструмент. В некоторых случаях его роль может выполнять обычный резец для наружных канавок. Может быть изготовлен с расположением рабочей режущей области перпендикулярно относительно тела державки.

- Прорезной резец – разновидность канавочного инструмента, где ширина рабочей зоны больше ширины державки. Это позволяет ему делать глубокую прорезь вплоть до размера, равного радиусу детали, и таким образом отрезать ненужную часть.

Виды канавочных резцов

Среди токарных инструментов для формирования канавок выделяют резцы для внутренней и наружной обработки. И первые, и вторые могут быть полностью изготовленными из твердосплавных материалов либо иметь сменную режущую часть. Твердосплавные резцы – достаточно дорогостоящий инструмент, поэтому его использование должно быть экономически целесообразным. При выполнении наружных работ обычно используют изделия со сменными пластинами, применять твердосплавные канавочные резцы в таких случаях не имеет смысла.

Совсем иначе обстоит ситуация с обработкой внутренних канавок. Здесь надо учитывать диаметр отверстия, в которое предстоит завести резец, а также жесткость инструмента. Требованиям, по которым резец обладает минимальным размером своей державки и достаточной жесткостью для выполнения обработки металла, удовлетворяют только твердосплавные канавочные инструменты.

Естественно, когда условия обработки и геометрические параметры обрабатываемой детали позволяют, для формирования наружных и внутренних канавок целесообразнее использовать недорогой инструмент со сменными пластинами.

Читать также: Краскопульт для любых видов покраски

Наборы резцов с другими параметрами

Резцы для токарного станка по металлу 8х8 мм чешской компании Proma представлены одиннадцатью инструментами. При помощи пайки они оснащаются твердосплавными пластинами. Размеры резцов в данном наборе составляют 80 мм и 125 мм.

Те, кому для работы необходим инструмент, сечение хвостовой части которого составляет 0,12 см, могут использовать резцы для токарного станка по металлу 12х12 мм. Выполнение широкого спектра работ возможно за счет следующих резцов:

- проходного отогнутого;

- упорного;

- резьбового;

- расточного;

- отрезного;

- прорезного и других типов резцов.

На современном рынке инструментов вниманию потребителя предоставлен широкий ассортимент различных изделий для металлообрабатывающего оборудования. Новичку, решившему приобрести набор резцов для токарного станка по металлу, специалисты рекомендуют детально ознакомиться с классификацией этих инструментов, внимательно изучить их конструктивные особенности и характеристики, чтобы в дальнейшем не пришлось сожалеть о сделанной покупке.

Что такое резец для токарного станка по металлу?

Данный инструмент представляет собой изделие, элементы которого осуществляют токарную обработку металлических заготовок на металлообрабатывающем оборудовании. Конструкция резца содержит:

Державку. Данный элемент необходим для фиксации изделия. Поперечное сечение может быть квадратным и прямоугольным.

Рабочую головку. Она осуществляет обработку металлической заготовки на станке. Изготавливается форма данного элемента резака из нескольких плоскостей. Работу выполняют режущие кромки, заточенные под определенным углом. Заточка резцов для токарного станка по металлу зависит от того, какими характеристиками обладает материал заготовки и какой производится тип обработки.

Виды отрезных резцов

Отрезной резец – петушок назван так в силу своеобразия геометрии после заточки. Впервые петушковый токарный резец применил И.К. Евсеев, суть его рационализаторского предложения заключалась в уменьшении ширины стружки по сравнению с шириной реза. Стружка не сможет подклинить – уменьшается вероятность разрушения режущей кромки. Операция выполняется быстрее, не требуется увеличение скорости вращения шпинделя. При установке режущей кромкой вниз стружка падает на станину и не требует активного вмешательства оператора.

ВК8 – твердый сплав (карбида вольфрама 92%, кобальта 8%) применяется как покрытие для инструментов, режущих камень, металл, гранит. ГОСТ 3882-74, разработанный еще в СССР, регламентирует физико-механические свойства и процентное соотношение компонентов.

Подбирая отрезной резец по металлу, нужно учитывать ряд факторов:

- материал, который необходимо обрабатывать;

- интенсивность работ;

- специфику обработки заготовки;

- степень износа токарного оборудования.

Инструментами из быстрорежущей стали нельзя обрабатывать каленые заготовки и сталь с большим коэффициентом вязкости – рабочие поверхности быстро выкрошатся и восстановить их будет проблематично, а стоимость новых высока. Для работы на станках с ЧПУ лучшим выбором станут твердосплавные резцы, хорошо переносящие температурные нагрузки, которые практически всегда будут присутствовать в цикле обработки. При работе на старом изношенном оборудовании с большими люфтами и биениями лучше применять сборные резцы, их проще затачивать и менять.

Конструкция

Абсолютно все варианты, от наиболее распространенных до весьма специфических, состоят из двух следующих ключевых частей:

- державка, со строго определенным сечением, форма которого или прямоугольная, или квадратная, – для надежной фиксации в оборудовании;

- головка, с несколькими используемыми плоскостями и кромками (каждую из которых рассмотрим ниже) – для непосредственной обработки материала (будь то легированная сталь, чугун или какой-то другой).

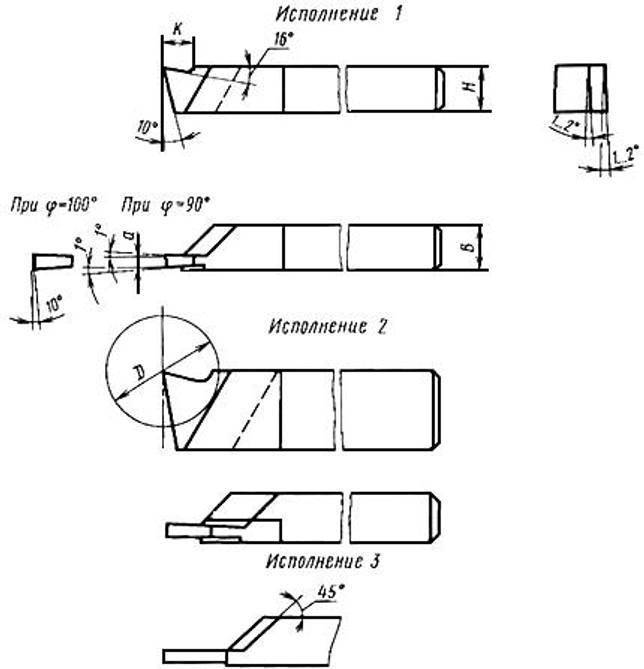

По геометрии выделяют следующие способы исполнения:

- прямые – обе его вышеназванные составляющие располагаются либо параллельно, либо на одной оси;

- изогнутые – со слегка заметным искривлением профиля внутрь;

- отогнутые – с очевидным загибом, доходящим до почти зигзагообразной формы;

- оттянутые – головка по своей ширине уже державки и размещена либо симметрично по оси, либо со смещением, направо или налево.

Также абсолютно все актуальные сегодня типы резцов для токарных станков могут похвастаться определенной геометрией поверхностей, к взаимному расположению которых мы и переходим.

Плоскости

Выделяют три:

- Основная – параллельна опорной и, соответственно, вектору подачи инструмента, который может располагаться как продольно, так и поперечно.

- Плоскость резания – перпендикулярна предыдущей, в себя включает главную кромку, идет по касательной по отношению к заготовке.

- Главная секущая – проходит через основную кромку, перпендикулярна по своей роли к проекции.

Добавьте сюда же вспомогательную, которая секущая и расположена под углом в 90 градусов к соответствующей ей грани.

Важно, чтобы размеры оставались в пределах стандартного ряда, то есть не превышали 160Х100 – 630х1000 для инструментов прямоугольного сечения и 40Х40 – 400Х40 – для квадратного

Углы резца

Их параметры зависят от разновидности и условий использования рассматриваемого нами элемента, а также от твердости материала его исполнения и характеристик обрабатываемых заготовок. Последние, в свою очередь, определяют остроту головки, а значит могут быть:

- Главные (по размещению плоскостей):

- передний задает степень деформации при воздействии, эффективность теплоотвода, прилагаемое усилие; должен уменьшаться с увеличением твердости поверхности детали;

- задний – влияет на силу трения, скорость износа, качество выполнения конечной технологической операции.

Расположенные между поверхностями кромки:

- заострения – обуславливает прочность оснастки;

- резания – определяет глубину проникновения.

В плане:

- основной – задает количество и объем снимаемой стружки;

- вторичный – непосредственно влияет на степень шероховатости, которая при его уменьшении пропорционально снижается.

Наклона кромки – формирует пятно контакта.

Вершинный – напрямую соотносится с прочностью используемого инструмента.

Задний вспомогательный – частично обуславливает силу трения.

Это интересно: Хромирование пластика в домашних условиях: технология и советы

Наши партнеры

В России мы представляем продукцию следующих производителей металлорежущего инструмента и оснастки:

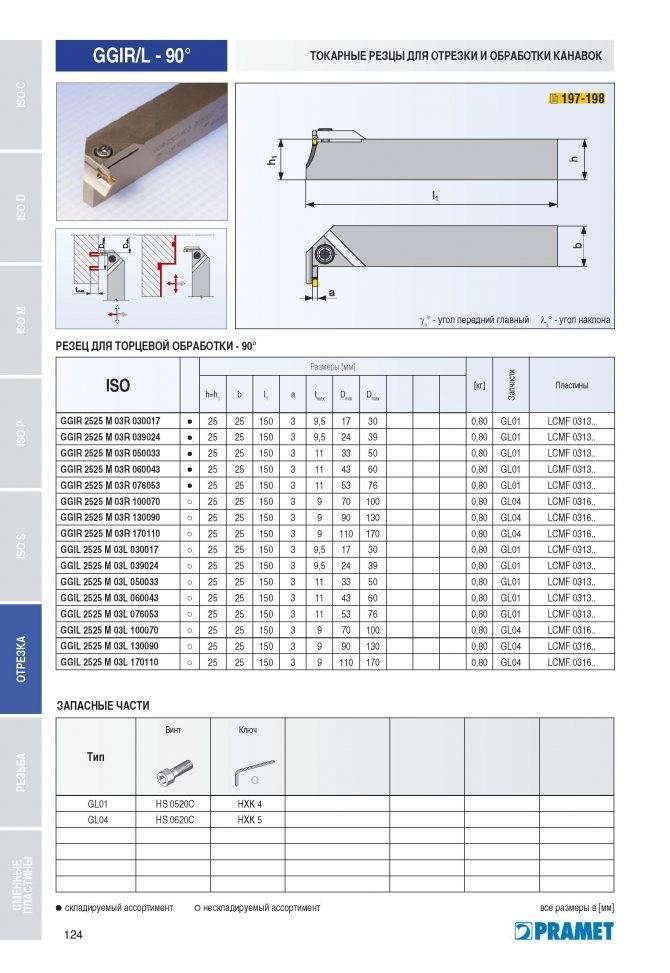

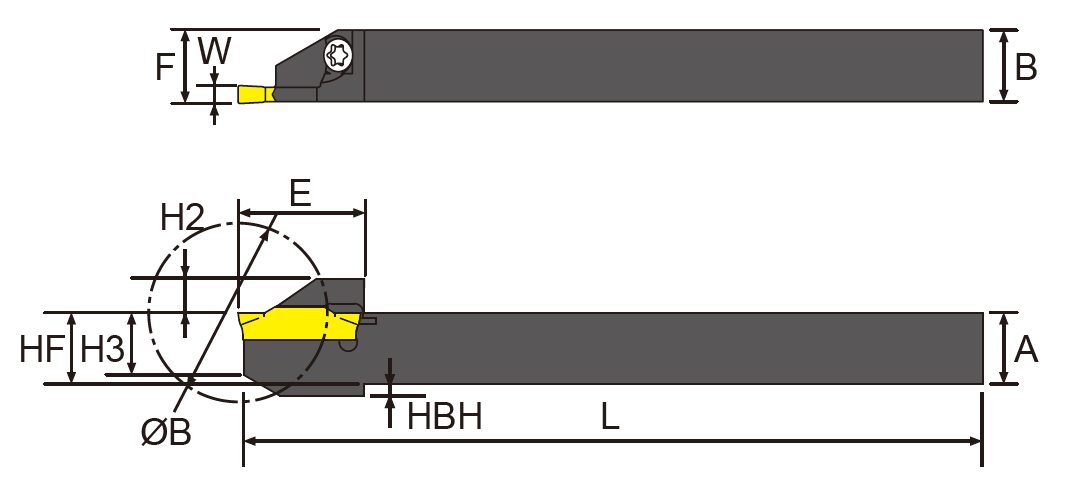

Компания ISCAR расширила диапазон диаметров хвостовиков для резцов для проточки торцевых канавок HFIR/L-MC. Представлены новые варианты диаметров хвостовиков: 16 и 20 мм.

Инструмент предназначен для применения в первую очередь на токарных станках небольших размеров.

Цельные расточные оправки HFIR/L-: MC

Инструмент для прорезания мелких внутренних торцевых канавок с максимальной глубиной 5 мм.

Одна расточная оправка может быть оснащена пластинами шириной от 4-х до 6-и мм.

Скачать каталоги инструмента Iscar и получить информацию о данном производителе вы можете по этой ссылке: Iscar, каталоги инструмента Искар

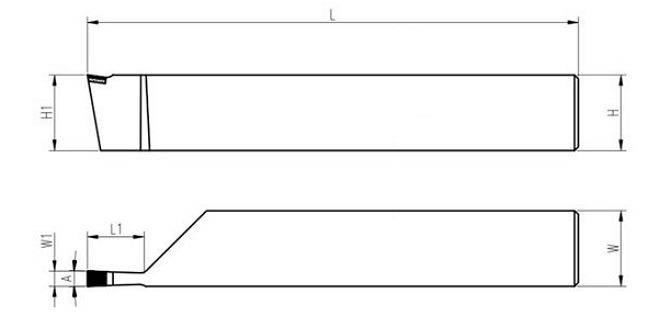

Геометрия канавочного резца

Рассмотрев чертеж типового канавочного резца, видно, что он состоит из рабочей головки и стержня, который закрепляется в держателе. Для расточных державка обычно имеет круглое сечение, сравнительно тонкое из высоколегированной стали, рабочая поверхность – припаянная твердосплавная пластина или зажатая в специализированном креплении сменная головка. Заточка таких резцов с соблюдением необходимых угловых параметров – сложная задача, выполняемая на заточном станке профессиональным мастером, от точности выполненных работ зависит скорость реза и живучесть режущей кромки. Геометрия канавочного резца для выполнения фасонных работ может быть уникальной, экспериментально установленной под выполнение конкретного вида операции.

Фасонный (сложный с точки зрения геометрии) вид внешней поверхности заготовки может быть получен с помощью прорезного канавочного резца, стандартная геометрия рабочей головки может быть доработана при пробном точении под конкретные задачи. Характерна прямая форма, державка массивная, имеет прямоугольное или квадратное сечение. Материал головки – высоколегированная инструментальная сталь, величина переднего угла варьируется в пределах 15-25 градусов и влияет на биение заготовки в процессе обработки. Рабочая кромка должна быть заточена равномерно, чтобы не допустить сильной вибрации, при перегреве происходит быстрое выкрашивание, что сильно осложняет восстановление и заточку.

Оптимальная геометрия канавочного резца может быть установлена опытным путем на производстве. Для выполнения ряда операций рекомендованные штатные углы заточки могут быть не слишком подходящими. Оптимизировать их выполнение можно на этапе выработки технологического цикла с помощью пробных проточек, квалифицированный токарь может самостоятельно доработать резец под конкретную задачу.

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.