Характеристики резьбонарезного оборудования

Чтобы агрегат работал с наименьшими потерями и развивал высокую производительность, играют роль следующие показатели:

- Мощность станка для производственных целей должна быть до 2,2 КВт, такие агрегаты используют в поточном производстве больших партий товара. Для кустарного изготовления маленьких партий труб используют станки с минимальным показателем мощности — 750 Вт.

- Частота оборотов шпинделя является показателем, который исходит из показателя мощности, и от него зависит скорость работы. Диапазон показателей колеблется в пределах от 28 до 520 вращений в минуту. У профессионального оборудования предусмотрено, как минимум три скорости, которые могут переключаться при необходимости. Для небольших мастерских приобретают маломощные станки со скоростью вращения шпинделя 28 оборотов за минуту.

- Диапазон размера деталей, с которыми работает агрегат и разброс возможной протяженности резьбы. Такой параметр определяет тип заготовок, например, для нарезки на болтах подойдет размерность 3−16 мм или 8−24 мм. Промышленная обработка труб большого диаметра отличается другими показателями.

- Вес станка определяет, является агрегат переносным или стационарным. Минимальный вес устройства для резьбового нанесения имеет вес 50 кг, он легко переносится или перевозится.

Дополнительные параметры

В каждом станке конструкторами заложены удобные дополнительные функции, в зависимости от них резьбонарезное оборудование делится на типы:

- Простые устройства, предназначенные только для операции резьбования, остальная работа (перемещение труб, установка упора, фиксация и другие) выполняется работником. Эти станки размещает мастер в небольшом помещении для разовых работ по ремонту авто и разных слесарных работ.

- Автоматическое оборудование позволяет свести работу к установке заготовки и включению кнопки пуска. Такие агрегаты совмещают основную функцию с дополнительным сверлением отверстий, которые могут иметь диапазон диаметров от 2,5 до 30 мм.

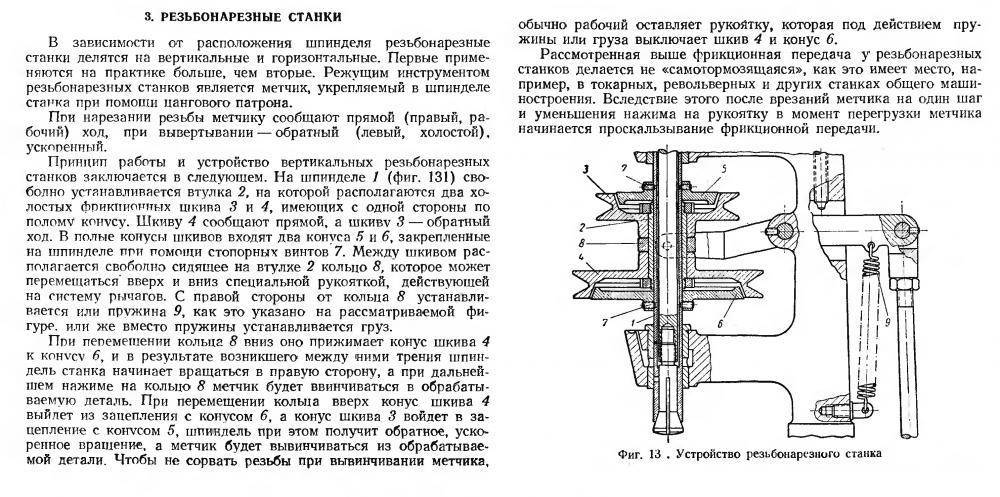

Исполнительный инструмент может располагаться в станке вертикально или горизонтально. В первом случае, который встречается наиболее часто, нарезание происходит с помощью метчика. Горизонтальное расположение режущего инструмента используется для создания резьбового соединения на газопроводных и водопроводных трубах.

Для наружной резьбы применяются плашки, винторезные головки, резьбовые резцы. Внутренняя резьба нарезается метчиками и специализированными резцами. Крупные производственные цеха используют вихревые головки для создания деталей в виде одноразовых и многоразовых винтов. С помощью современного оборудования создают типы резьбы:

- метрическую или дюймовую на трубах;

- коническую и цилиндрическую;

- трапецевидную.

С помощью дополнительных приспособлений задают несколько типов нарезки, варьируют разные формы, выбирают шаг и наклон резьбовых витков. В станках предусмотрена для этого возможность смены рабочего исполнительного инструмента. В некоторых агрегатах ставят самоцентрирующиеся резцы с острозаточенными роликами для резки труб в требуемый размер. Для их изготовления берут специально закаленные высокопрочные стали для длительной работы.

Зарубежные резьбообрабатывающие станки и приспособления

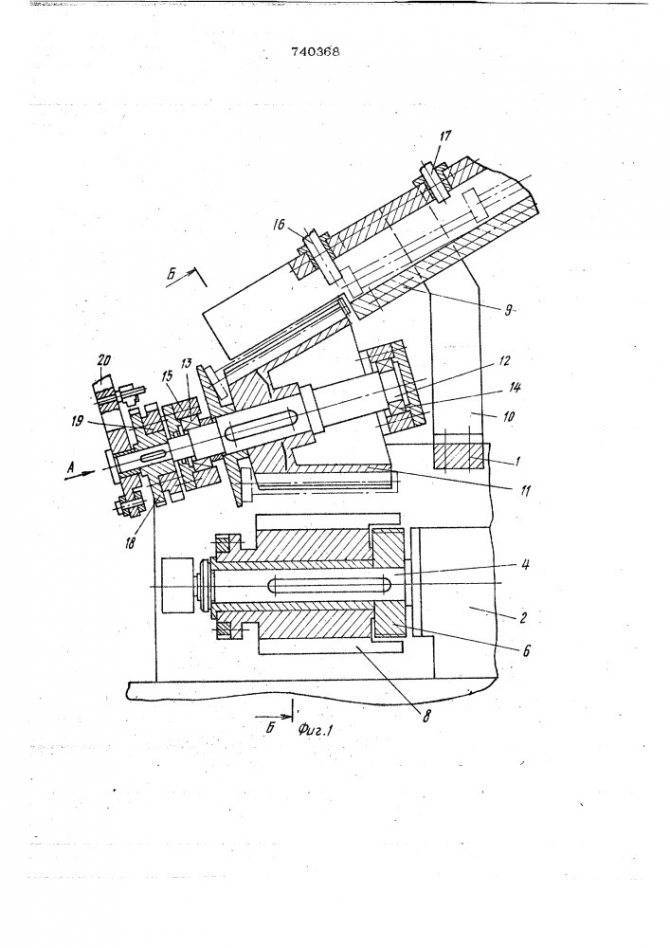

Существенный интерес представляют резьбофрезерные станки фирмы «UNITECH» (Германия) обкатного типа модели ZFWVG250 (рис. 2, табл. 8).

Нормальное резьбофрезерное приспособление ApG позволяет производить резьбофрезерование в процессе фрезерования длинной и короткой резьб от малых до средних профилей (до 10-го модуля); продольное фрезерование профилей с параллельными осями.

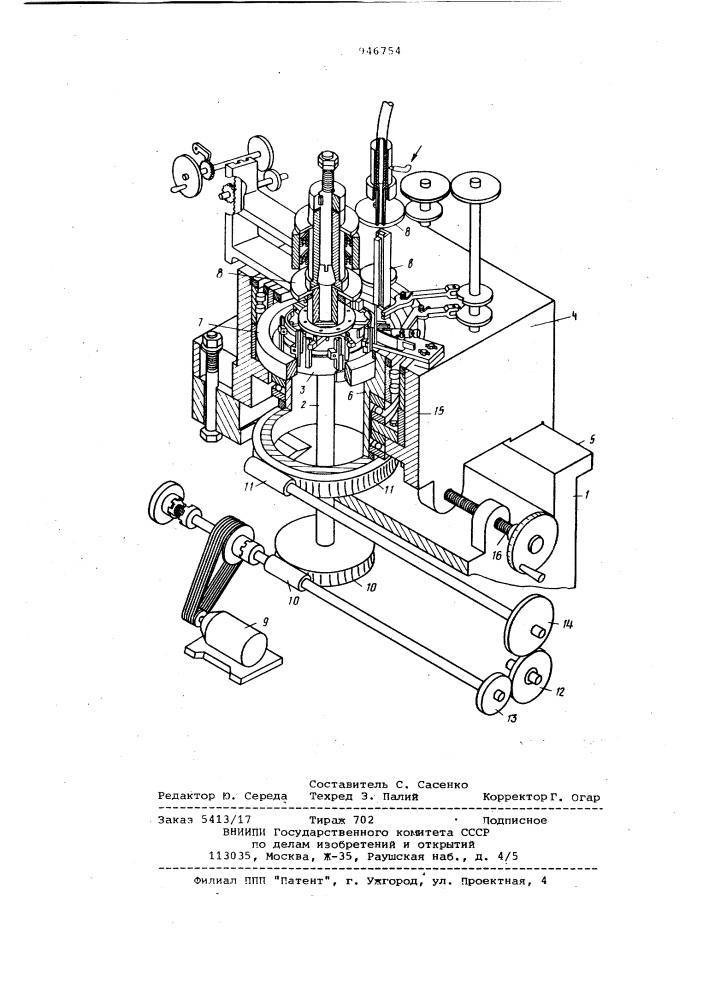

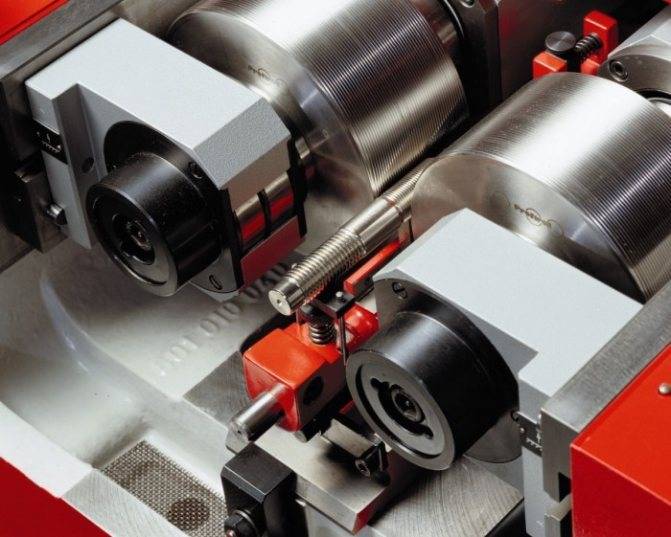

Рис. 2. Резьбофрезерный станок ZFWVG250

Таблица 8. Технические характеристики модели ZFWVG250

| Параметры | модели ZFWVG250 | ||||

| Длина фрезерования, мм | 800 | 1250 | 2000 | 3150 | 5000 |

| Высота центров над направляющей станины, мм | 2600 | ||||

| Наибольший диаметр изделия, мм: над направляющей станины | 500 | ||||

| над фрезерным суппортом | 250 | ||||

| Отверстие шпинделя изделия, мм | 102 | ||||

| Максимальное отверстие цангового патрона, мм | 100 | ||||

| Путь перемещения пиноли задней бабки, мм | 100 | ||||

| Шаг резьбы ходового винта, дюйм | 1/2 слева | ||||

| Диапазон плавного перехода, мин–1 | 0,0032…2,6 | ||||

| Скорости подачи (плавные) | |||||

| Фрезерование методом обката, мм/об, изделия | 0,027…5,66 | ||||

| Продольное фрезерование, мм/мин | 0,3…198 | ||||

| Ускоренные ходы, мм/мин | |||||

| Фрезерование методом обката при шаге резьбы 1…100 мм | 10,9…1090 | ||||

| Резьбофрезерование при шаге резьбы 100…800 мм | 816 | ||||

| Фрезерование методом обката | 816 | ||||

| Продольное фрезерование | 816 | ||||

| Мощность, кВт: двигателя главного привода | 4 | ||||

| охлаждающего насоса | 0,09 | ||||

| насоса для смазочного масла | 0,37 | ||||

| Номинальный крутящий момент двигателя подачи, Нм | 25 | ||||

| Электрооборудование | |||||

| Рабочее напряжение, В | 400 | ||||

| Управляющее напряжение, В | 24 | ||||

| Частота, Гц | 50 | ||||

| Общая потребляемая мощность, кВт | 9,5 | ||||

| Габаритные размеры, мм: длина | 2800 | 3200 | 4000 | 5200 | 7000 |

| ширина | 2500 | ||||

| высота | 1600 | ||||

| Масса нетто, кг | 3400 | 3800 | 4300 | 5100 | 6700 |

| Бак для охлаждаемой жидкости, л | |||||

| Объем | 40 | 40 | 40 | 75 | 110 |

Тяжелое резьбофрезерное приспособление ApGS позволяет производить резьбофрезерование в процессе фрезерования длинной и короткой резьб больших профилей до 15-го модуля; продольное фрезерование профилей с параллельными осями.

Зубофрезерное приспособление обкатного типа ApFW позволяет производить зубофрезерование методом обката профилей с параллельными осями винтовых профилей до 7-го модуля посредством двухчервячной передачи усиленной конструкции с малым зазором.

Технические возможности указанных приспособлений приведены в табл. 9.

Таблица 9. Технические характеристики резьбо-фрезерных приспособлений

| Параметры | ApG | ApGS | ApFW |

| Фрезерные шпиндели | |||

| Наибольший диаметр фрезы, мм | 150 | 150 | 150 |

| Наибольшая ширина фрезы, мм | 100 | 100 | 125 |

| Внутренний конус, МК | 3 | 4 | 4 |

| Диапазон поворота, град: вертикально направо | 120 | 120 | 60° |

| вертикально налево | 90 | 90 | 60 |

| Осевое перемещение, мм | 42 | 42 | 50 |

| Расстояние, мм: от середины детали до середины фрезерного шпинделя | 0…190 | 0…190 | 0…180 |

| от середины фрезерного шпинделя до лицевой поверхности суппорта | 28 | 40 | 57 |

| Число оборотов фрезы, мин–1 | 45…560 | 45…560 | 18…224 |

| Передаточное число | 1,25 | 1,25 | 1,25 |

| Характеристики изделия — резьбофрезерование, мм | |||

| Модуль, макс. | 10 | 15 | — |

| Шаг резьбы | 1…800 | 1…800 | — |

| Глубина резьбы, макс. | 25 | 35 | — |

| Характеристики изделия — резьбофрезерование методом обката | |||

| Модуль, макс, мм | 3 | 5 | 7 |

| Число зубьев* | 4…50 | 4…50 | 2…50 |

* Большее число зубьев по запросу.

Просмотров:

1 482

Критерии классификации резьбонакатных роликов

Резьбонакатные ролики классифицируют по следующим параметрам.

Тип резьбы на приспособлении

По этому критерию инструменты делят на 2 группы.

- Ролики с однозаходными резьбами. Шаги резьбы на рабочих поверхностях равны ходам.

- Ролики с многозаходными резьбами. Ходы превышают шаги.

Конструкция

Резьбонакатные ролики выпускают в обычном (цилиндрическом) и затылованном исполнениях. Расскажем, чем они отличаются друг от друга.

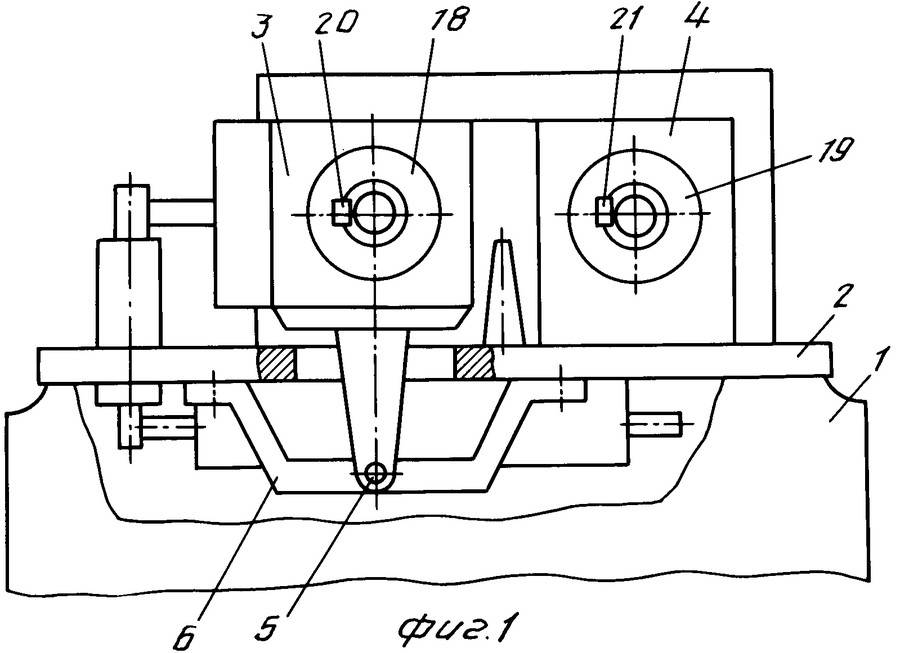

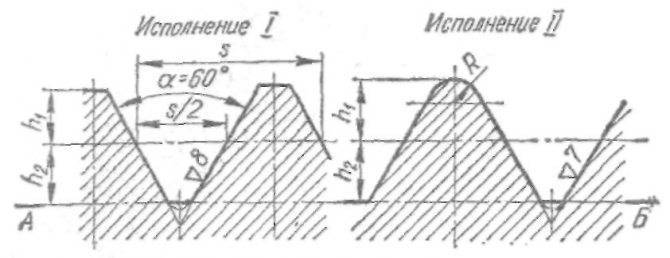

- Цилиндрические ролики. Получили максимальное распространение. Инструменты представляют собой цилиндрические диски, на наружных поверхностях которых имеются резьбы или кольцевые витки. Имеются отверстия для фиксации приспособлений. Профили резьб могут быть трапециевидными (исполнение 1) и закругленными (исполнение 2).

Изображение №1: профили резьб роликов

Резьбонакатные ролики, имеющие профили с закругленными зубьями, стоят дороже, т. к. затраты на изготовление выше. Такие инструменты используют для получения максимально точных и надежных резьбовых соединений.

- Затылованные ролики. Их рабочие поверхности имеют заборные, калибрующие и сбрасывающие части. На заборных частях профили поднимаются.

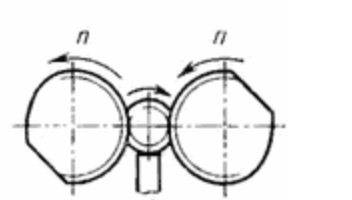

Изображение №2: схема обработки заготовки с использованием затылованных резьбонакатных роликов

Затылованные резьбонакатные ролики имеют следующие особенности.

- Рабочие части изготавливаются с затылованием по спиралям Архимеда.

- Диаметры калибрующих частей не отличаются от диаметров рабочих частей обычных цилиндрических роликов.

- Сбрасывающие части затыловывают по полным профилям резьб.

Менее важные параметры

Кроме самых важных критериев (тип резьбы и конструкция) резьбонакатные ролики отличаются друг от друга по таким параметрам, как:

- шаг резьбы;

- ее ход и длина;

- направление получаемой резьбы (правая или левая);

- диаметры (внешний и внутренний);

- ширина приспособления;

- угол профиля.

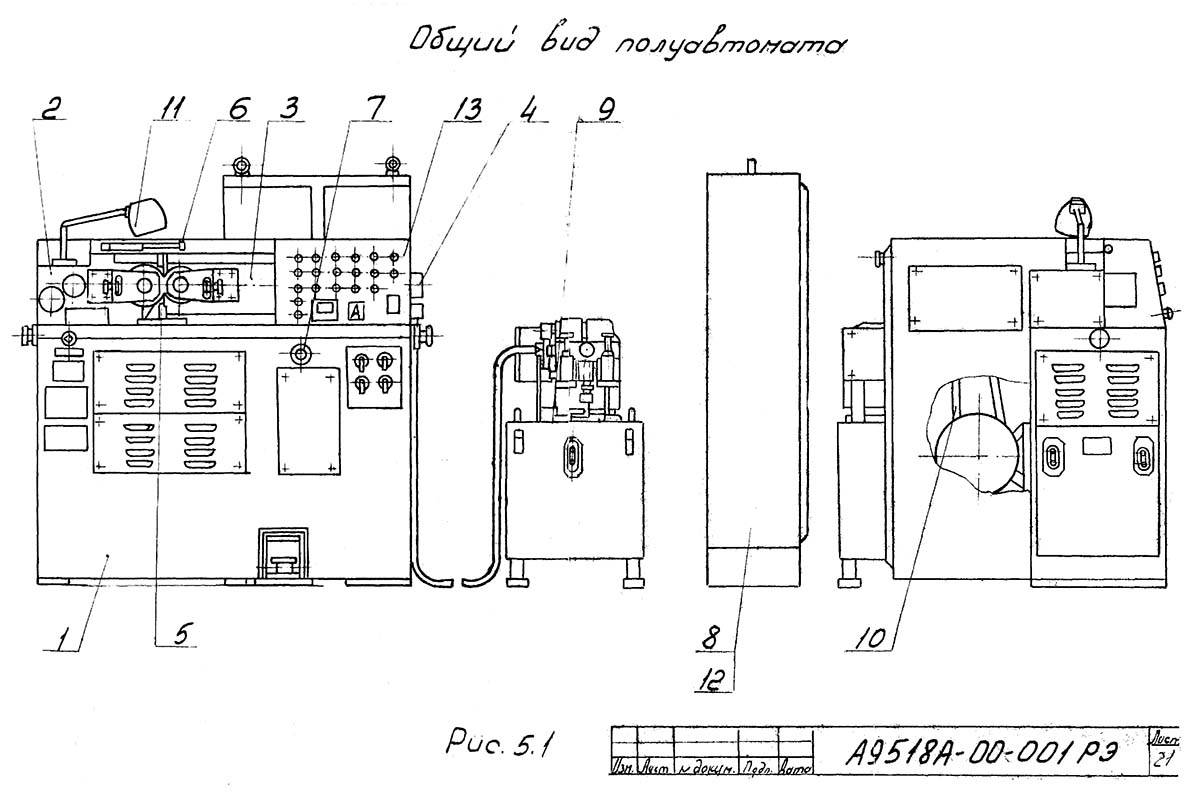

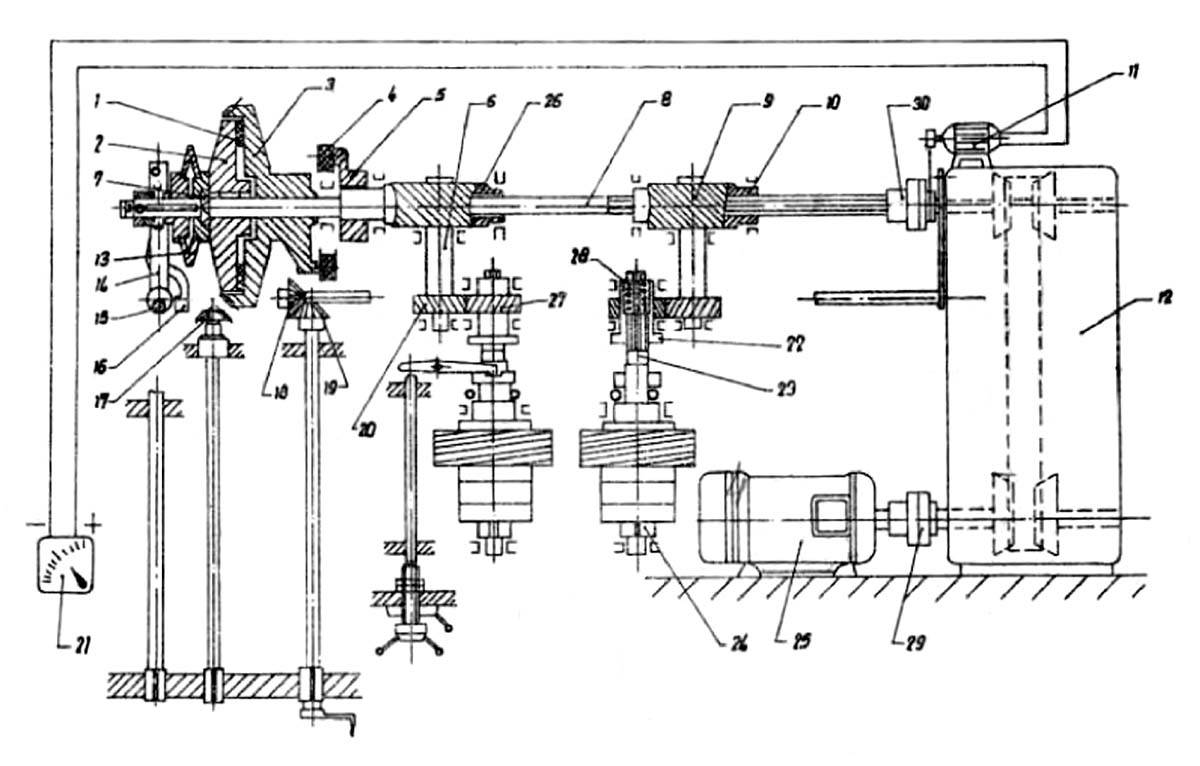

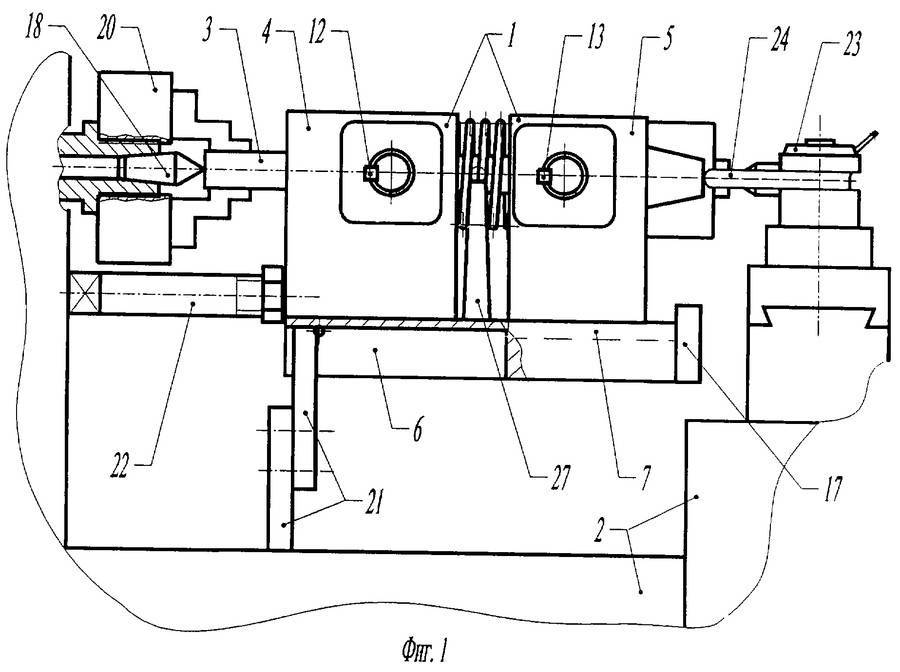

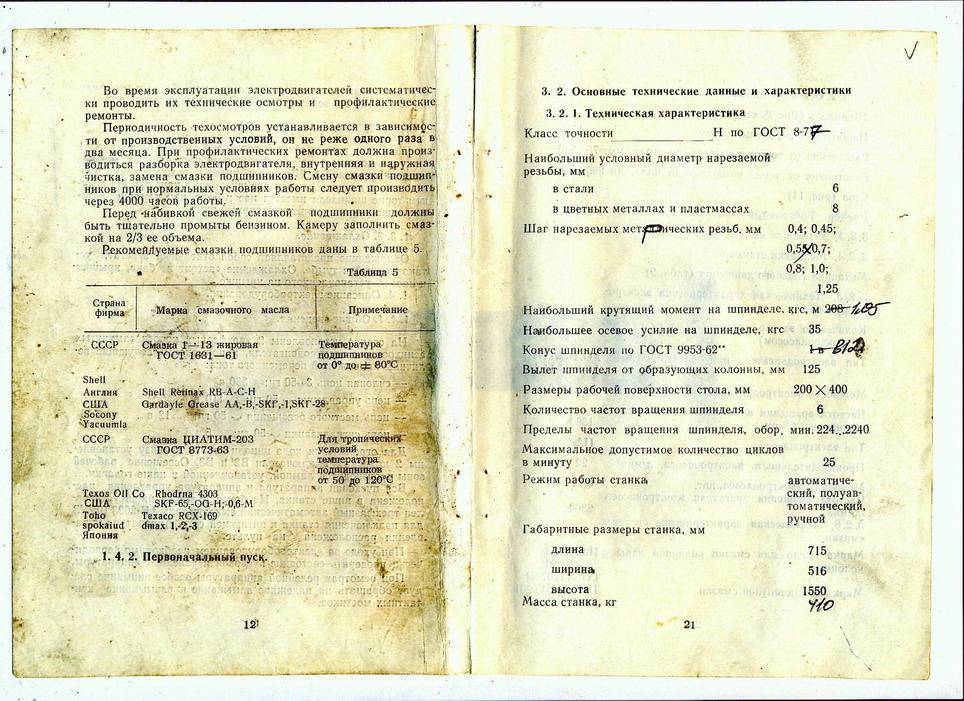

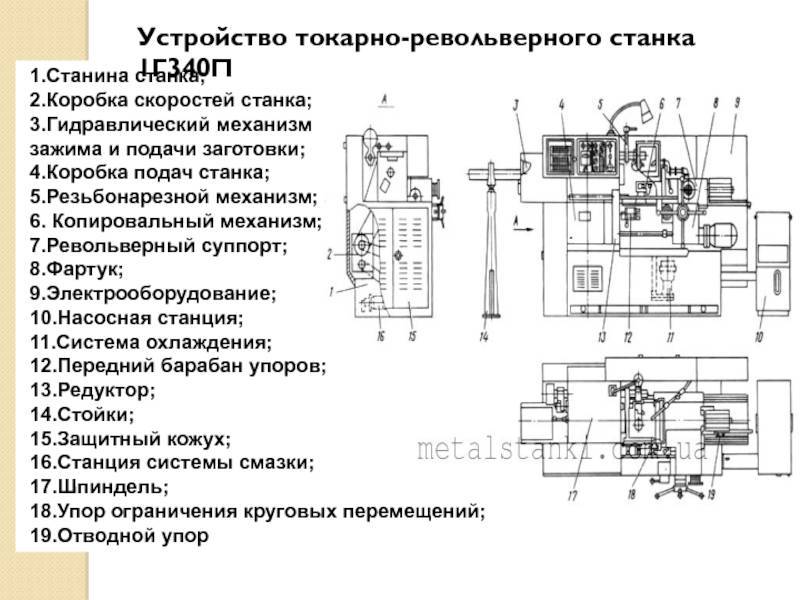

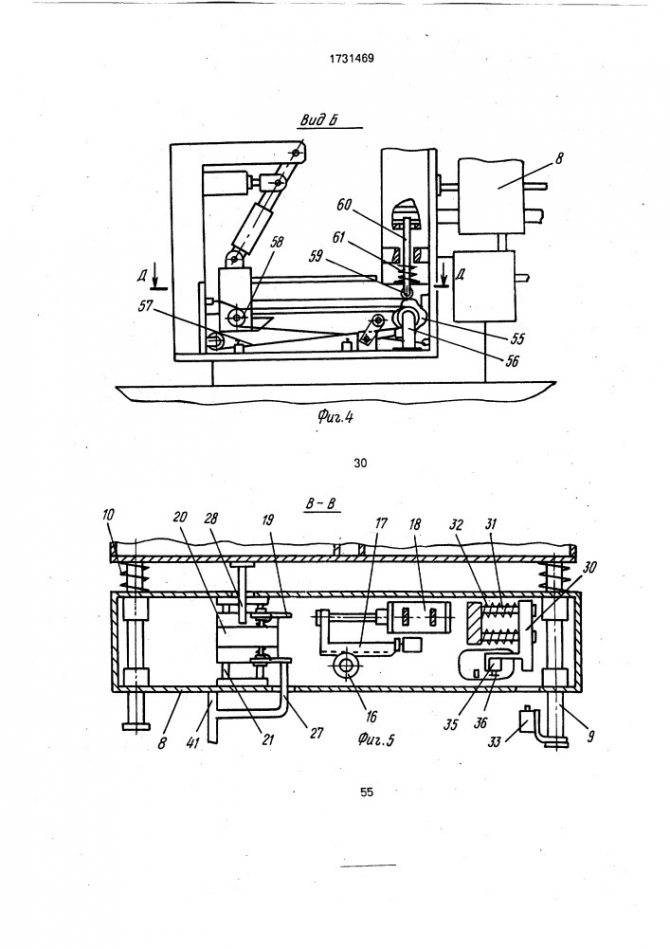

Описание полуавтоматического станка модели 7534

Еще одним ярким представителем своего класса является полуавтоматическая модель 7534 горизонтально протяжного станка.

Протяжной станок 7534

Данный станок по металлу, также, как и предыдущая модель, применяется для обработки не только круглых и шлицевых отверстий, но шпоночных пазов различной формы методом горизонтальной протяжки.

Особенностью этого отрезного станка является возможность установки дополнительного оборудования, с помощью которого становится доступной не только обработка внутренней, но и наружной поверхности деталей всевозможных размеров и конфигураций. Кроме того, на протяжной станок 7534 разрешается установка и полностью автоматизированной системы для разгрузки и погрузки, которая вкупе с ЧПУ позволяет сделать весь рабочий процесс полностью автоматизированным.

Станок горизонтальной протяжки имеет в своем арсенале следующие особенности:

- автоматизированную систему смазки, подача которой к трущимся деталям осуществляется дозировано;

- встроенную систему сигнализации, срабатывающую в случае нарушения или полного прекращения подачи смазочного материала;

- аксиально – поршневой насос, обеспечивающий работу гидравлического привода во время рабочего цикла;

- систему электрического контроля за степенью очистки рабочей жидкости, которая заключается в двойной степени фильтрации используя фильтр тонкой очистки;

- систему воздушного охлаждения масла, находящегося в гидравлике металлообрабатывающего станка.

Полуавтоматический станок серии 7534 обладает следующими техническими характеристиками:

- рабочий ход горизонтально расположенных направляющих салазок составляет 160 см.;

- мощность имеющегося тягового усилия равно 250 кН;

- скорость движения детали во время производственного цикла достигает 13 метров в минуту;

- максимальный наружный размер детали, подлежащей обработки, соответствует 60 см.;

- номинальный вес станка 6250 кг.

1 Накатка резьбы с помощью роликов – достоинства и недостатки методики

Под накатыванием роликами понимают операцию пластического холодного деформирования поверхности обрабатываемой детали, при которой металл подвергается высокому давлению.

В результате этого между резьбовыми витками наблюдается явление заполнения впадины, что приводит к формированию требуемой резьбы. Причем подобное деформирование происходит без снятия стружки с заготовки.

Достоинствами данной методики признаются далее приведенные факты:

- верхняя часть детали характеризуется очень малым уровнем шероховатости;

- показатель усталостной прочности изделия находится на высоком уровне;

- производительность операции в несколько раз выше, нежели при использовании стандартной методики, когда резьба нарезается;

- высокая величина твердости и стойкости против эксплуатационного износа, а также прочностного показателя поверхности заготовки, обусловленная наклепом.

К недостаткам накатки роликами относят то, что, во-первых, по сравнению с процессом шлифования металла она менее точна, во-вторых, требуются достаточно дорогие приспособления для осуществления технологического процесса

Кроме того, при использовании роликов важно грамотно выбирать режим обработки и очень точно рассчитывать геометрические параметры рабочего инструмента и детали. Если эти условия не будут выполнены, возрастает вероятность образования ряда негативных явлений:

- отслаивание металла по резьбе;

- чешуйчатость заготовки;

- большой перенаклеп.

Что такое резьбонакатные ролики, и для чего их используют

Резьбонакатные ролики — это одна из разновидностей инструментов, применяемых для получения внешних резьб на заготовках и изделиях из различных цветных и черных металлов, а также их сплавов. Приспособления устанавливаются на станки следующих типов.

- Резьбонакатные.

- Сверлильные.

- Револьверные.

- Токарные.

Фотография №2: резьбонакатный станок для двух роликов

После обработки заготовок и изделий получаются высокоточные резьбовые соединения с такими параметрами.

- Диаметры — от 3 до 58 мм.

- Шаги — от 0,5 до 6 мм.

- Классы точности — 1, 2 и 3.

С применением резьбонакатных роликов изготавливают такие изделия, как:

- валы;

- различные крепежные элементы;

- шпильки;

- и пр.

Инструмент для накатывания резьбы

Основная цель любого оборудования – создание качественной продукции при максимально возможной производительности. Применение полу- и автоматических моделей оснастки позволяет достичь подобных параметров, что экономически целесообразно, так как практически исключается участие человека.

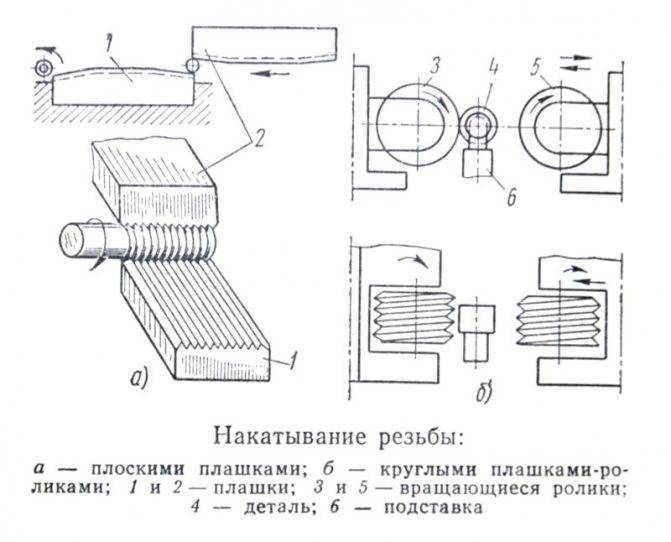

Главным инструментарием для формирования резьбовых соединений будущих саморезов для придания металлической поверхности особой формы считается лерка (плашка) и ролик. Для метрических, трубных, конических, упорных, трапецеидальных резьб используют резьбонакатное оборудование с плоскими плашками. Эти резьбонакатные головки прекрасно справляются с созданием винтовых и кольцевых углублений на гибких заготовках различных рифлений, арматуры и шурупных резьбовых соединений.

Методы накатывания резьбы

Накатывание резьбы роликами

Чтобы создать внутреннюю резьбу, используют специальные раскатники, в которых уже присутствует резьба. Имеют вид металлических стержней. Метчики имеют хвостовик, калибровку и заборную область. Получаемая резьба получается аналогично обработке роликами, то есть за счет пластичного деформирования детали. Раскатники используются для работы с мягкими, вязкими, пластичными металлами.

Технологические характеристики

Корпус резьбонарезной гребёнки должен быть выполнен из стали повышенной износостойкости. Для этого призму с готовым профилем подвергают термообработке до твёрдости НRC 60…64. Если гребёнка изготовлена цельной, то материалом корпуса принимают быстрорежущие стали типа Р6М5 или Р9М5К6 по ГОСТ 19265-73. Однако большинство участков цельных гребёнок не испытывает значительных сдвигающих усилий, из-за чего использование дорогостоящей стали экономически не оправдано. Поэтому в большинстве случаев корпус изготавливают из легированных конструкционных сталей типа 45Х или 40ХМ по ГОСТ 4543-81 и закаливают до НRC 58…62. После закалки корпус подвергают отпуску и шлифуют, чтобы снять коробление и обеспечить наилучшее скольжение в направляющих резьбонарезного станка.

Резьбонарезные вставки гребёнок, хотя и усложняют демонтаж инструмента, зато обеспечивают более экономный расход материалов. Вставки изготавливают их тех же марок быстрорежущей стали, что и для гребёнок цельного типа, однако стараются обеспечить инструменту повышенную вязкость. Это предохраняет гребёнки от выкрашивания на стадии врезания и исключает необходимость искусственно снижать скорость перемещения опорной плиты. Твёрдость вставок выдерживают в пределах НRC 61…63, для чего режим термообработки принимают следующим:

- предварительный подогрев заготовок в соляной ванне;

- покрытие заготовок слоем буры;

- окончательный нагрев в термической печи;

- охлаждение под прессом, который снабжается водоохлаждаемыми плитами.

Для особо ответственных разновидностей инструмента после охлаждения следует ещё одно- или двукратный отпуск до НRC 59…62.

Если скорость врезания невелика, а материал заготовок имеет высокую твёрдость, то вставки резьбонарезных гребёнок могут быть выполнены из твёрдого сплава ВК3М или ВК4 по ГОСТ 3882-74. Твёрдость такого инструмента – 89…91 НRА, при пределе прочности на изгиб не менее 1100 МПа. Твердосплавные вставки соединяют с плитой станка пайкой медью.

Режимы резания для резьбонарезных гребёнок, м/мин:

- нарезка трубной резьбы – 18…20;

- резьбообразование на конструкционных среднеуглеродистых сталях – 8…12;

- получение резьбы на легированных конструкционных сталях – 4…6;

- для получения резьб и профилей на цветных металлах и сплавах – 25…30.

Нормативная стойкость инструмента не превышает 60 мин, поэтому выгоднее использовать резьбонарезные гребёнки составной конструкции.

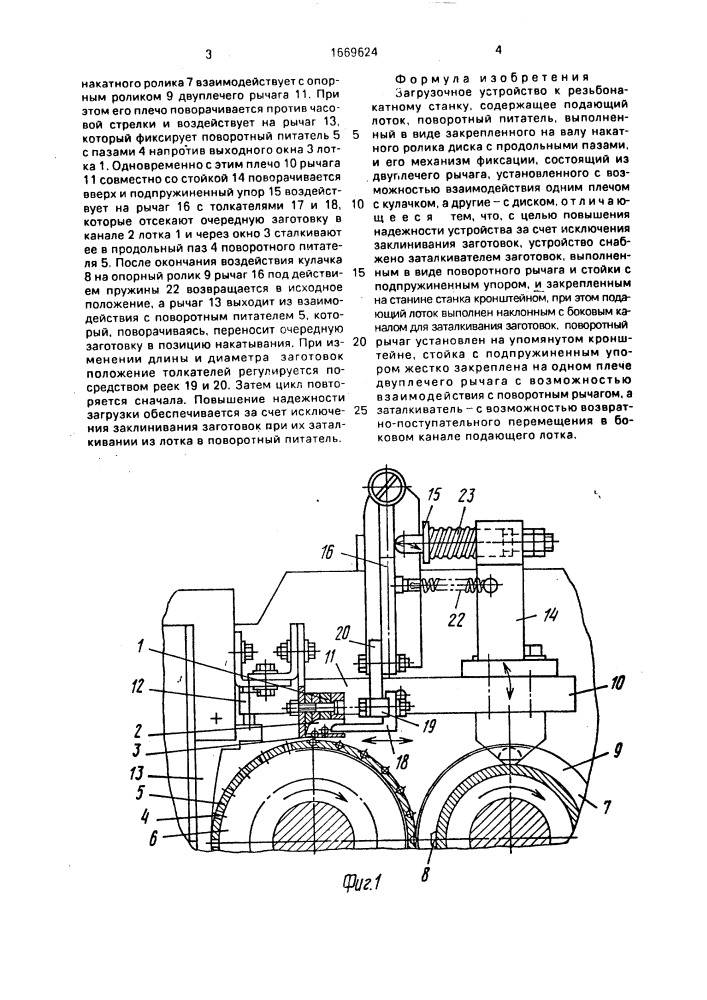

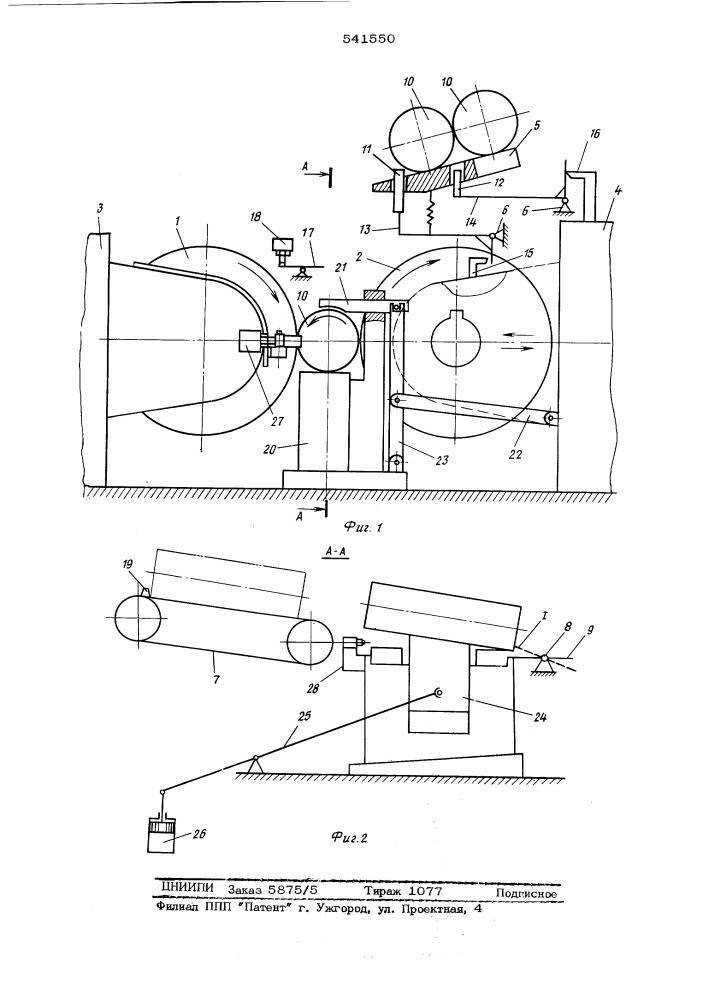

Описание и особенности агрегата

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его область применения — обрабатывание округленных поверхностей, например, шпилек. В результате воздействия создаются различные резьбовые плоскости. Если углубляться в частный случай, то применяют резьбонакатный станок для труб. Обработка (накатка) выгодно отличается от нарезания, так как деталь обладает высококачественными характеристиками и экономно возделывает металл.

Станок для накатки резьбы DJY

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с одной мобильной шпиндельной бабкой. Они применяются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах этой серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием способа конечных компонентов. Путем совмещения литой, а также сварной формы приобретается предельно возможная жесткость, но при этом область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка передвигается по роликовым опорам качения. Установка предназначается для накатки резьбового соединения радиальным способом, иногда его называют врезным вариантом. Длина рабочих роликов характеризуется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение работает в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

| Серия оборудования | JDY- 50 | JDY- 30A | JDY- 3T |

| Наружный диаметр резьбы, мм | 6-80 | 8-40 | 2-12 |

| Шаг резьбового соединения, мм (на дюйм) | 1-6 | 0,5 – 2,5 | 0,4 – 1,5 |

| Частота накатки, об/мин | 10-38 | 250-500 | 40 |

| Допустимое сечение накатных плашек: внутреннее наружное, мм | 180 54 | 80 25,4 | 90 50,4 |

| Количество выпускаемых саморезов и аналогичных материалов, шт/мин | 4-30 | 4-30 | 24-40 |

| Двигатель шпиндельного узла | 10 НР | 2НР | 1НР |

| Масса станка, кг | 2700 | 520 | 280 |

| Параметры астройства | 1800x1500x1300 | 1150x920x1360 | 800x600x750 |

Полный технический паспорт рассматриваемых моделей резьбонакатных станков можно найти на просторах Интернета.

Разновидности

Станок для накатки резьбы можно разделить по производительности на две группы:

- Модели для мастерских. Выделяются малыми габаритами, массой. Имеют небольшой рабочий стол, маломощный двигатель.

- Промышленные автоматы. Машины, которые используются для серийного производства.

Зависимо от особенностей оборудования, выделяется три метода накатки:

- Для обработки коротких винтов производится радиальная подача роликов.

- Для более качественного наката применяется тангенциальная подача роликов.

- Чтобы обрабатывать винты большой длины, применяется технология осевого подступа болванки.

Радиальный метод подачи рабочих роликов универсален. Принцип работы резьбонакатных станков заключается в том, что с помощью специального инструмента, закрепляемого в суппорте, изменяется форма деталей.

Можно разделить машины по методу управления:

- Ручные — заготовка закрепляется на рабочем столе. Рабочий выставляет накатной ролик, контролирует рабочий процесс.

- Машины с системой ЧПУ. Представляют собой современное оборудование, которое требует дополнительных навыков для настройки. Оператор вводит алгоритм, по которому работают двигатели, передвигается рабочая часть.

Второй вариант оборудования более дорогой. Однако переплата идёт за уменьшение физической активности со стороны мастера, увеличения показателей точности, производительности.

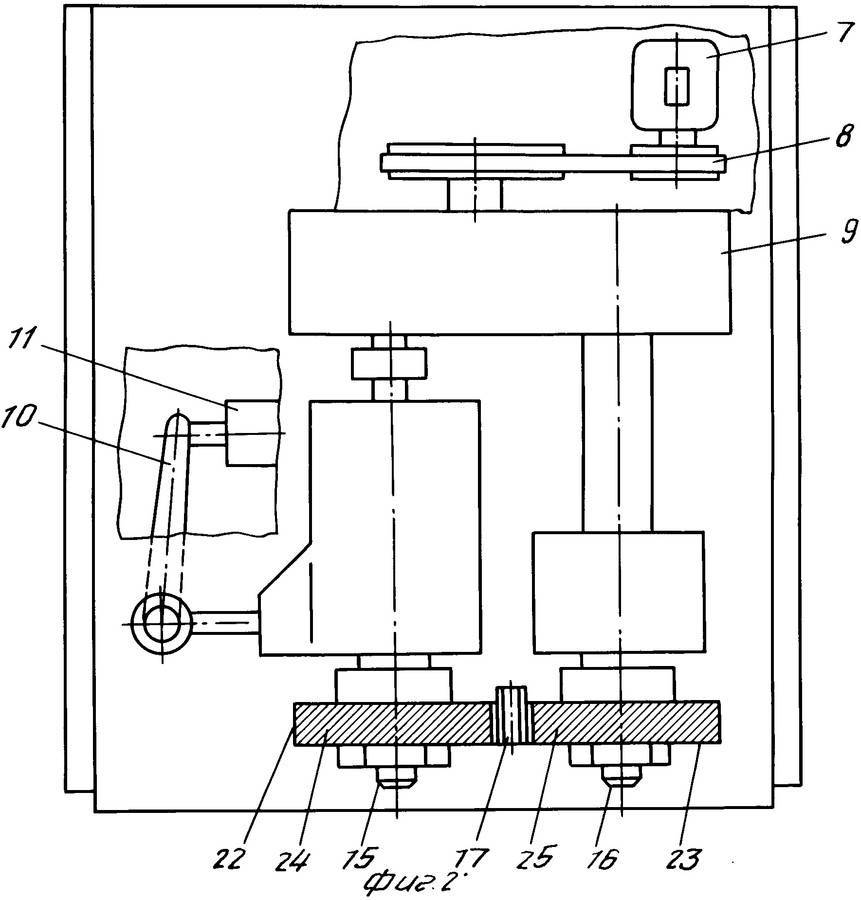

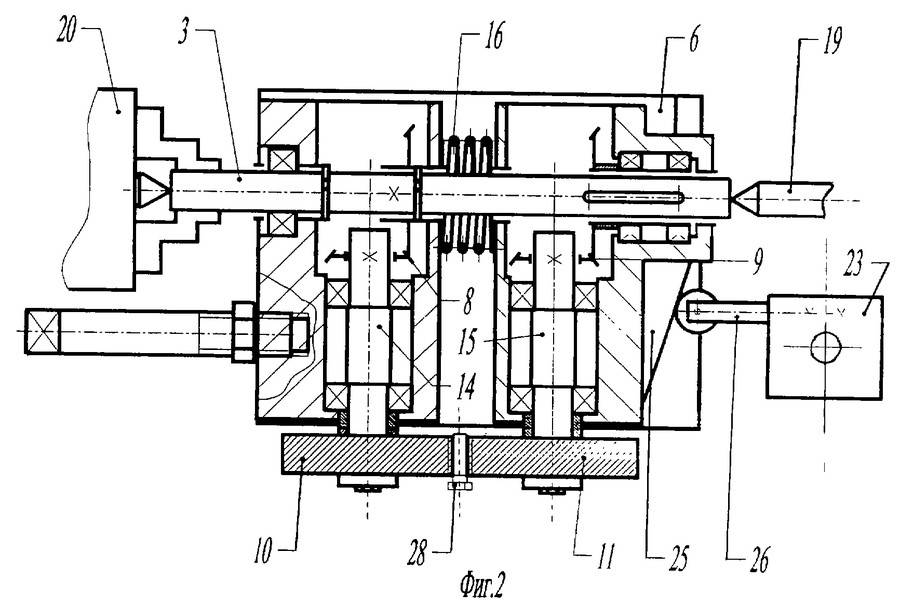

Особенности устройства резьбонакатных станков

Резьбонакатный станок является весьма быстросъемным. Объясняется это тем, что он локализуется в жестком переднем и в заднем вращательном центрах. А передача крутящегося момента осуществляется путем осевого зажатия вала находящегося в центре в 3-хкулачковом патроне.

Механический привод вышеописанного станка сделан в форме центрального вала, необходимого для укомплектовки в двух противоположных вращающихся центрах с зажимом в 3-хкулачковом патроне. Предназначен он для объединения центрального вала с валами, которые представлены накатными роликами, также 2-х одинаковых конических передач.

Та часть, которая является накатной, сделана в виде своеобразной приставки. Эта часть резьбонакатного станка является быстросменной. Но ее головки как неподвижная, так и подвижная, устанавливаются на основной вал. Кроме того они подпружинены между собой для разжимания. Причем подвижная головка находится в задней части центра и необходима для полного контакта токарного станка с суппортом, который нужен для нажима на закрепленный на ней накатной ролик; который, в свою очередь, прижимается к детали.

Резьбонакатные станки имеют следующие особенности:

1. изготовлены из высокопрочного чугуна, полностью виброустойчивы. Имеющиеся направляющие полностью закалены и отшлифованы;

2. имеется свободный доступ к рабочей зоне;

3. управление станком производится посредством программируемого контроллера.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Важно!

Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.