Основные преимущества реечных дровоколов

Трансформатор. передача электроэнергии

При выборе бытового реечного дровокола следует обращать внимание на следующие параметры:

- вес и габаритные размеры;

- создаваемое усилие;

- мощность двигателя;

- максимальная длина заготовки.

Благодаря своей простой конструкции реечные дровоколы достаточно надежны, а их ремонт не составляет большого труда и редко требует обращения к специалистам. Практически все детали можно приобрести в магазине.

Многие реечные дровокольные станки бытового назначения обладают мощностью и производительностью на уровне промышленного оборудования. При этом реечные дровоколы достаточно экономичны и не требуют особых условий эксплуатации.

Прямозубые и косозубые зубчатые рейки

Для работы на малой и средней скорости применяются прямозубые зубчатые рейки. В свою очередь косозубая зубчатая рейка применяется там, где необходима высокая точность перемещения, большие или средние скорости работы.

Прямозубые передачи шестерня-рейка

Прямозубые передачи шестерня-рейка могут не только изготавливаться из стали, но и отливаться из чугуна. Такой метод изготовления практикуется там, где нет необходимости в высокой точности смещения, но эксплуатация механизма ведется в условиях сильной запыленности или высоких температур. Рейка и колесу в этом случае имеют шероховатую поверхность, производят сильный шум при движении. Применяется такая реечная передача, преимущественно, в металлургии, причем, рейка устанавливается зубом вниз, а привод и шестерня в специально оборудованной яме.

Косозубая зубчатая реечная пара

Косозубая зубчатая реечная пара при зацеплении способна передавать большее усилие, нежели прямозубая, при работе она производит меньше шума. Изготовление косозубой зубчатой рейки и шестерни требует высокой точности, а установка тонких регулировок. Изначально передача имеет увеличенную площадь контакта за счет расположения зубьев, но по мере истирания их поверхности межцентровое расстояние необходимо смещать. В противном случае нагрузка при изменении угла смещается, и процесс разрушения зубчатого колеса идет очень быстро.

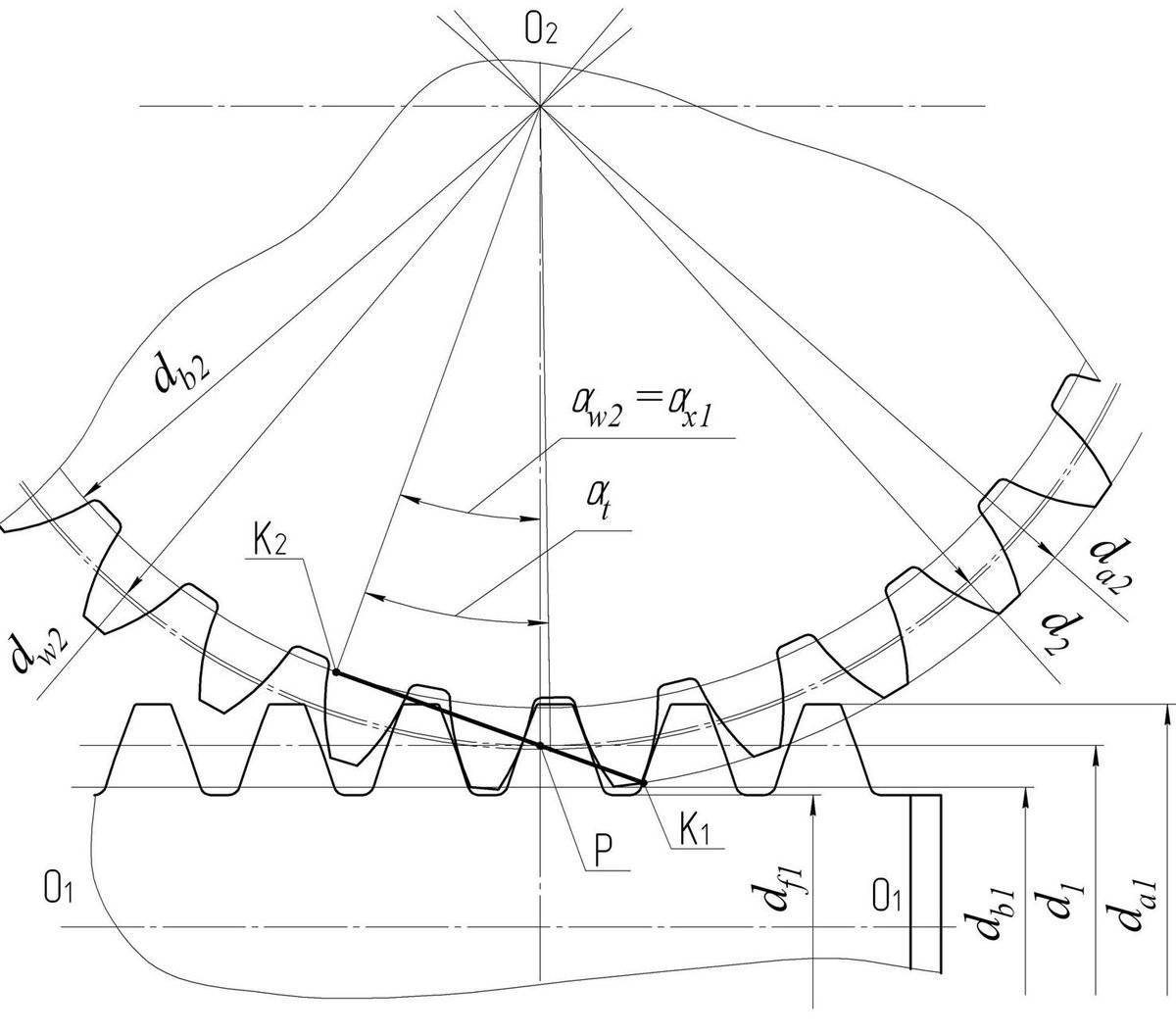

Основные параметры зубчатых передач «шестерня – рейка»

Для зубчато-реечной передачи основным размерным параметром считается шаг (расстояние) между зубьями рейки. Эта величина может рассчитываться двумя способами: по модульной системе либо по метрической системе. Расстояние между зубьями рейки в модульной системе должно рассчитываться по формуле m = D/z, в которой литерой m обзначен модуль пары рейка-шестерня, литерой z — количество зубьев шестерни, а литерой D делительный диаметр шестерни. В последнем случае имеется в виду диаметр окружности, которая проходит через полувысоту зуба шестерни. Для некорригированных зацеплений делительные и начальные окружности совпадают.

Значение модуля передачи рейка-шестерня дробное. Оно представляет собой бесконечную десятичную дробь, и в процессе расчета реечной передачи используется округленное значение этой величины. Общепринятые значения данного параметра могут составлять, как правило, от 0,5 до 25 мм. Расстояние между зубьями рейки в метрической системе мер измеряется в миллиметрах. Для зубчатых передач шестерня-рейка у каждого производителя есть линейка стандартных размеров, что, впрочем, не ограничивает возможности заказа реечной передачи с нестандартными параметрами на отечественных металлообрабатывающих и машиностроительных предприятиях.

Стоит учитывать, что модульная система подбора используется в случаях, когда зубчатая рейка подбирается под шестерню. Такой порядок практикуется, преимущественно, на производстве, где выпускаются комплектные приводы — рейка + шестерня + серийный мотор-редуктор. Если же технология производства передачи предусматривает подбор зубчатого колеса под рейку, применяется метрическая система. Обычно этот способ используют в процессе поиска оригинальных конструкторских решений, реализации ноу-хау, проектирования нестандартного оборудования, приспособлений, машин и механизмов.

Достоинства и недостатки

Плюсов дровокола довольно много вне зависимости от того, используется модель фабричного производства или приспособление изготовлено в кустарных условиях. К числу достоинств относят:

- простоту в эксплуатации;

- долгий срок службы;

- возможность работы с приводом на 220 и 380 В;

- инструмент работает в любых погодных условиях, кроме, конечно, на открытой местности при дожде (электродвигатель может сгореть);

- эффективность дровокола неизменна вне зависимости от вида древесины;

- большую мощность раскола;

- обеспеченность инструмента двойной защитой, а также предохранительной муфтой и особым тепловым реле;

- низкое потребление энергии – не свыше 1,5 кВт в час (расход бензина составляет лишь 500 граммов);

- высокую скорость работы – полено длиной порядка 70 см раскалывается за 1-1,5 минуты;

- производительность, сравнимую с эффективностью гидравлического оборудования..

Из недостатков можно отметить только несоответствие европейским стандартам безопасности, но при правильном использовании и соблюдении всех эксплуатационных норм риск получения травмы не выше, чем при приобретении более дорогих импортных и агрегатов. И уж точно работа с инерционным реечным дровоколом таит в себе намного меньше опасностей, нежели рубка дров топором вручную

Основные преимущества реечных дровоколов

Трансформатор. передача электроэнергии

При выборе бытового реечного дровокола следует обращать внимание на следующие параметры:

- вес и габаритные размеры;

- создаваемое усилие;

- мощность двигателя;

- максимальная длина заготовки.

Благодаря своей простой конструкции реечные дровоколы достаточно надежны, а их ремонт не составляет большого труда и редко требует обращения к специалистам. Практически все детали можно приобрести в магазине.

Многие реечные дровокольные станки бытового назначения обладают мощностью и производительностью на уровне промышленного оборудования. При этом реечные дровоколы достаточно экономичны и не требуют особых условий эксплуатации.

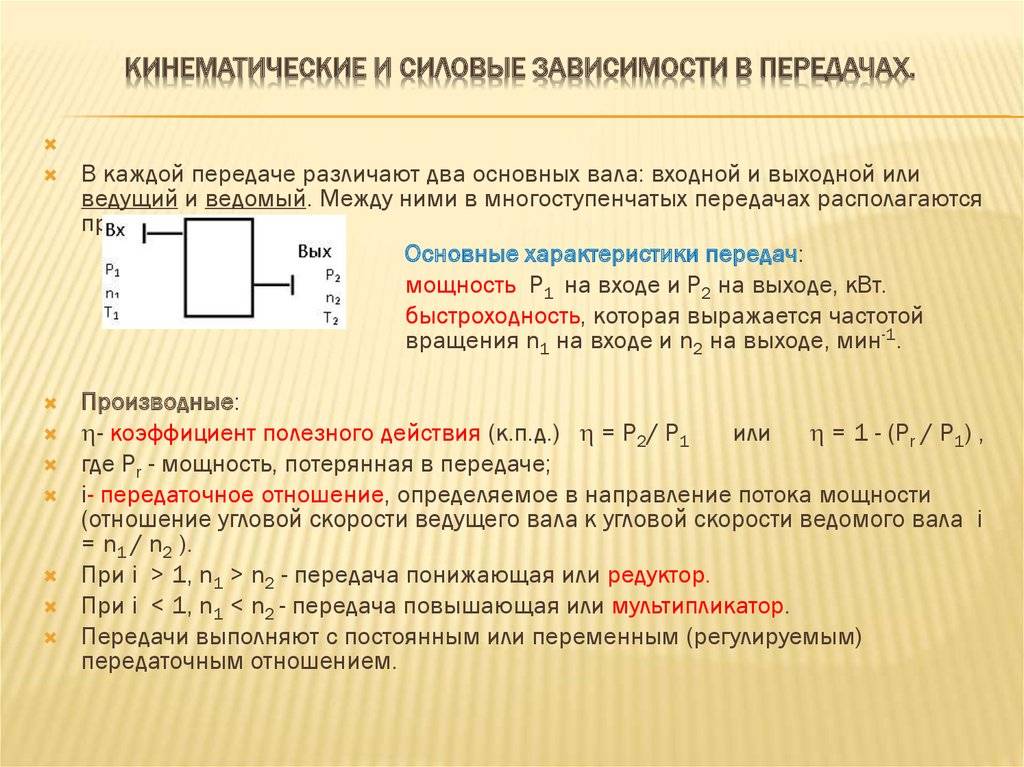

Применение реечной передачи

В большинстве реечных механизмов происходит превращение вращения в поступательное движение. При проектировании оборудования, конструкторам приходится делать сложные расчеты эвольвенты зуба и расстояния от средней линии рейки до оси шестерни. Им на помощь приходят готовые таблицы с нормализованными деталями. Это упрощает процессы расчета, поскольку в большинстве случаев эксплуатации узла с малыми нагрузками берутся стандартные пары.

Передача реечная широко используется в механизмах совершенно разного назначения:

- металлорежущее оборудование;

- термические печи;

- сдвижные ворота;

- фуникулеры;

- кранбалки;

- мостовые краны;

- шахтные тележки;

- сварочные автоматы;

- промышленные роботы;

- станки с ЧПУ.

Известный всем водителям реечный механизм является узлом рулевого колеса. Вращение колеса превращает в поступательное перемещение тяг и синхронный поворот колес.

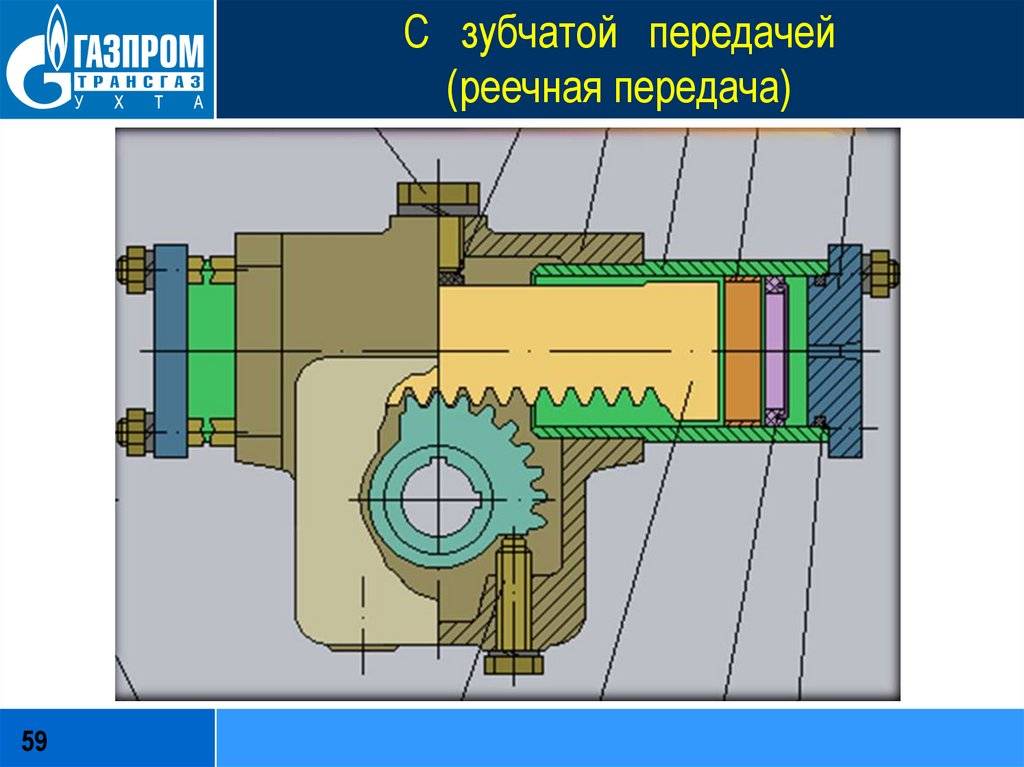

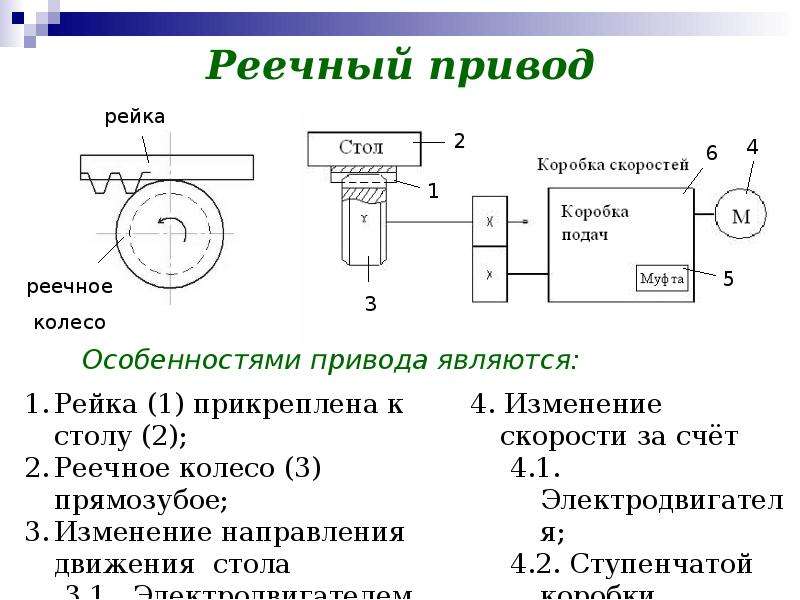

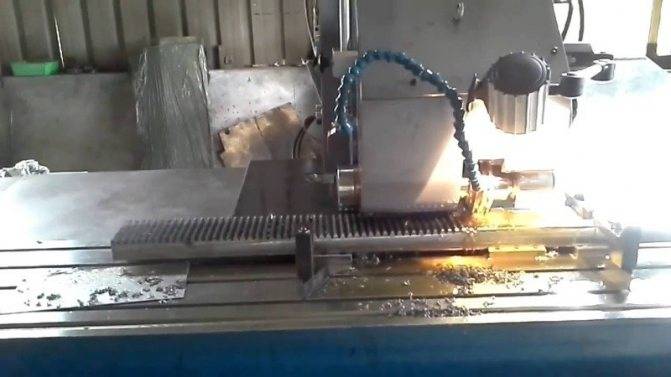

Широкое применение получили реечные передачи в производственном оборудовании. На строгальных и продольно фрезерных станках стол перемещается по направляющим станины. Между ними расположена рейка. Передача движения от привода осуществляется через расположенную в нижней части стола шестерню. Она тянет стол в режиме резания, и быстро его возвращает в исходное положение на холостом ходу.

Шпиндельная группа сверлильных и вертикально фрезерных станков перемещается вверх и вниз по колонне, на которой закреплена планка с зубьями. Реечная передача получает вращение от электродвигателя шпинделя через ремень и шкив.

Примеры использования реечных узлов в быту встречаются часто. Все откатные ворота имеют внизу или на середине полотна рейку. Двигатель с шестерней устанавливаются на столбе. Включить привод и открыть ворота можно дистанционно, из дома или посредством электронного пульта управления.

Данные для расчета

Расчет реечной передачи производится посредством ряда формул, в которых используются данные:

- высота зуба;

- его ширина по средней линии;

- диаметр шестерни;

- угол поворота при повороте на один зуб.

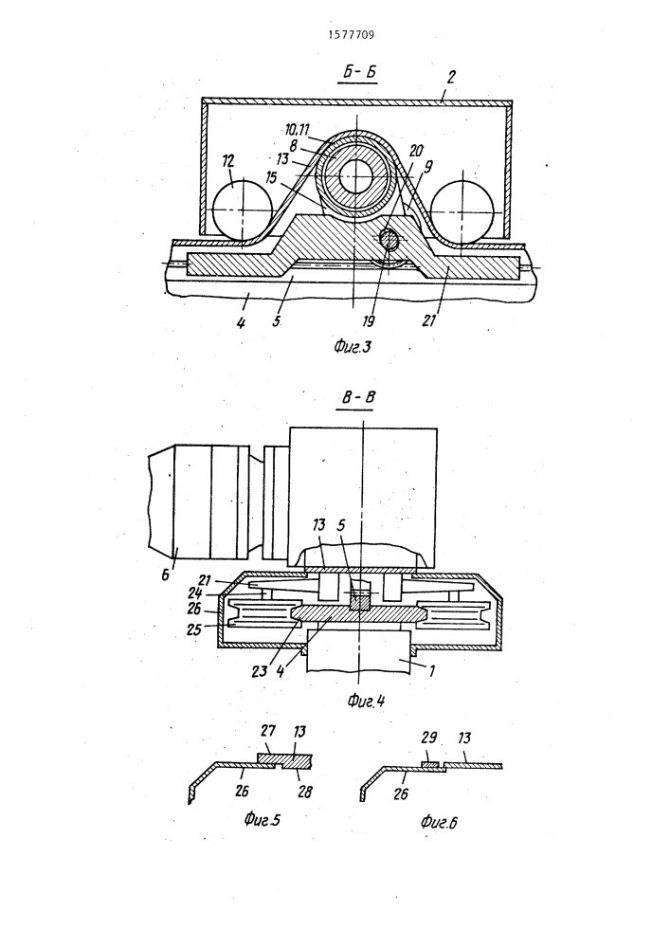

Расстояние от делительного диаметра до оси шестерни задается конструктором изначально. По завершении расчетов размер корректируется, поскольку используются нормализованные детали.

Модуль зуба реечной передачи подбирается исходя из нагрузки, которую он должен выдержать и коэффициента прочности.

Боковой зазор регулируется в процессе эксплуатации смещением шестерни с учетом износа зуба. От правильно сделанного натяга зависит плавность пуска, размер люфта и точность перемещения.

Величины отклонений размеров деталей и нормы шероховатости поверхности зуба заложены в ГОСТ 2789-73 и ГОСТ 2.309-73.

Прочностной расчет учитывает предельные допустимые значения и коэффициенты:

- напряжения изгиба;

- угол наклона;

- модуль зацепления;

- перекрытие;

- форму зубьев;

- окружную силу.

При проектировании оборудования, конструктора по нагрузкам подбирают нормализованные детали. Практическим путем определяется только длина рейки.

Обзор лучших моделей дровоколов

За последние несколько лет многие компании наладили выпуск различных моделей бытовых дровоколов различных видов и модификаций. Чаще всего в продаже можно встретить дровоколы производства двух компаний: Артмаш и СПРИНТ. Ниже представлен обзор нескольких моделей для решения различных задач.

Если необходимо колоть небольшие заготовки и требуется дровокол с электрическим приводом, питающийся от сети 220В, то для этого прекрасно подойдет дровокольный станок производства компании Артмаш с электрическим двигателем мощностью 2,2 л. с. и создаваемым усилием в 12 т.

При питающем напряжении в 380В и необходимостью колоть более крупные заготовки, следует обратить внимание на дровоколы СПРИНТ с двигателем в 3 л. с., если же мощность двигателя не играет принципиальной роли, то лучше рассмотреть модель компании Артмаш

Дровокол реечный Артмаш 220 В

Тот же принцип действует для бензиновых и смешанных приводов. Практически все производители используют бензиновые двигатели в 6,5 л. с., при этом дровоколы СПРИНТ ориентированы на раскол более крупных заготовок, а для простых бытовых нужд больше подходят реечные дровоколы Артмаш.

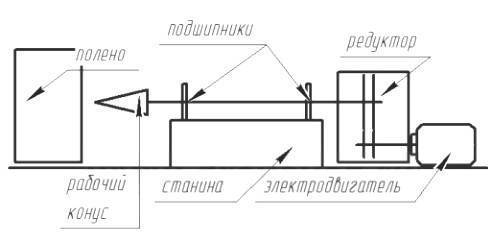

Как сделать устройство

- При изготовлении конструкции в первую очередь не обойтись без грамотного составления чертежа и проекта.

- Следует определиться с материалом, высчитать его нужное количество, а также приобрести соответствующие детали.

- Начнем с изготовления рамы, использовав для этого:

- профтрубу;

- швеллер;

- двутавр;

- уголки из металла.

- Требуется собрать все элементы в единую конструкцию.

- Чтобы устройство устойчиво стояло на опоре и не раскачивалось, не двигалось с места в процессе работы, нужно позаботиться о приобретении дополнительного шасси либо колесиков, монтируемых на блок.

- Немаловажным узлом в конструкции является поршень, который обеспечивает проталкивание бревна при подключении агрегата к двигателю. Для этого нужно высчитать необходимую силу толкания, чтобы не ловить половинки бревен на выходе, а также не нанести себе вред при большой силе толкающего механизма. Подобную конструкцию можно позаимствовать из трактора или поискать на рынке в готовом виде.

Вот и все! Вы сделали реечный колун своими руками. Как с ним работать? Бревна могут укладываться в трех направлениях: горизонтальном, вертикальном и смешанном. При горизонтальном расположении не нужно прилагать особых усилий, потому при самодельном конструировании агрегата лучше применить именно этот способ.

Процесс распила несложен при наличии рейки, расположенной по горизонтали. Образуется желоб, бревно продвигается к ножу, после чего автоматически возвращается на место. Для удобства в работе, увеличения производительности распила, раскола бревна сразу на четыре заготовки рекомендуется оснастить агрегат насадкой с 4 резцами и установить на высоте регулируемый упор, что позволит применять инструмент людям любого роста, то есть всем членам семьи.

Лучшим режущим материалом считается сталь, потому желательно предварительно подобрать прочный отшлифованный лист.

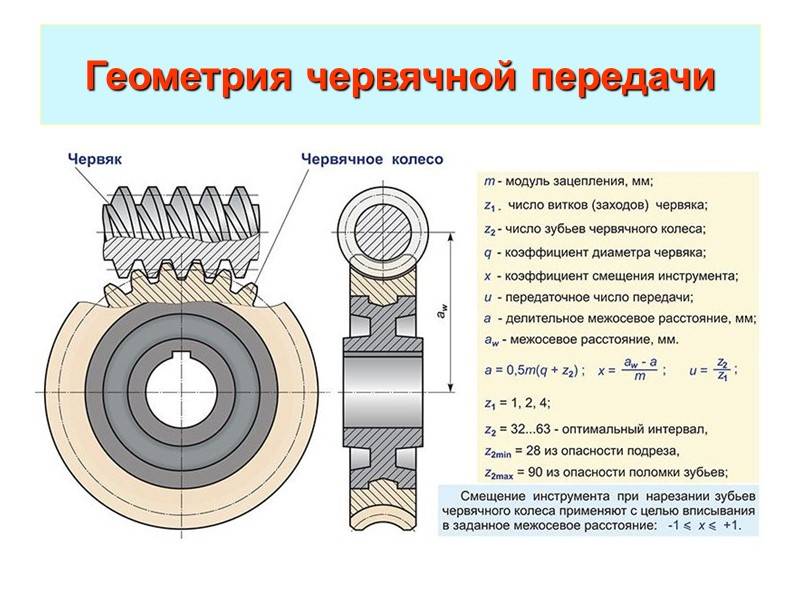

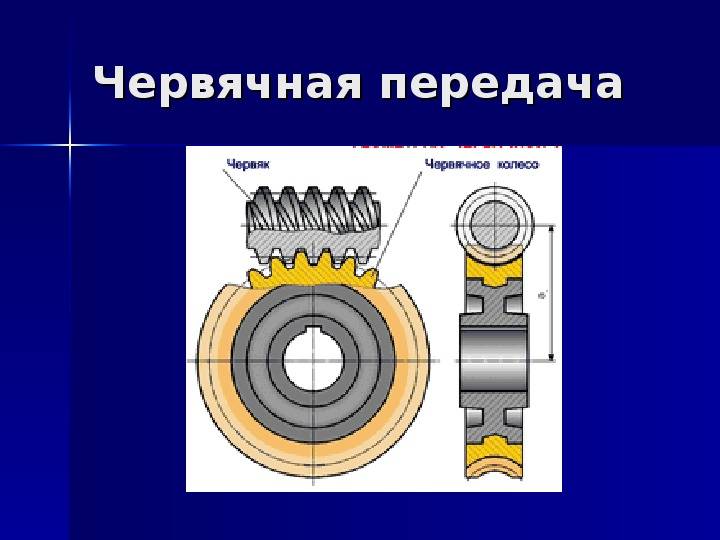

§ 3. Реечные и винтовые передачи. Червячная передача.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>>

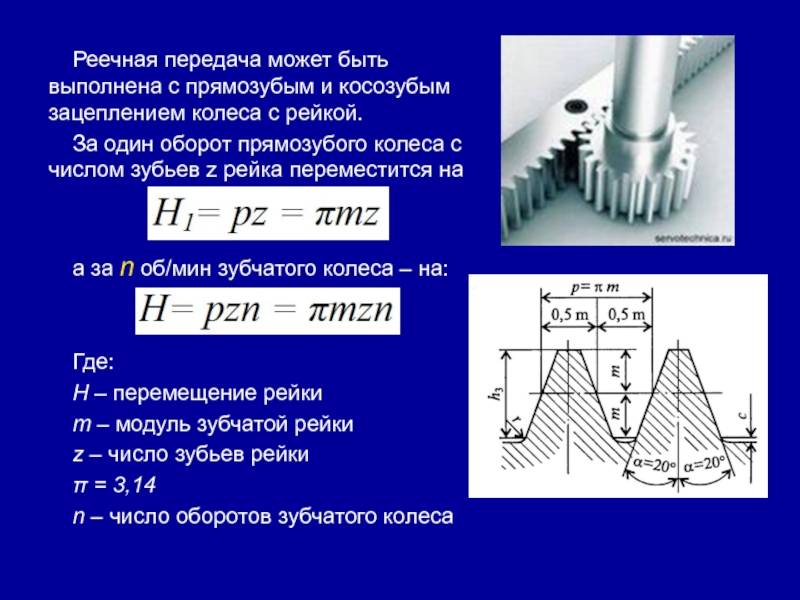

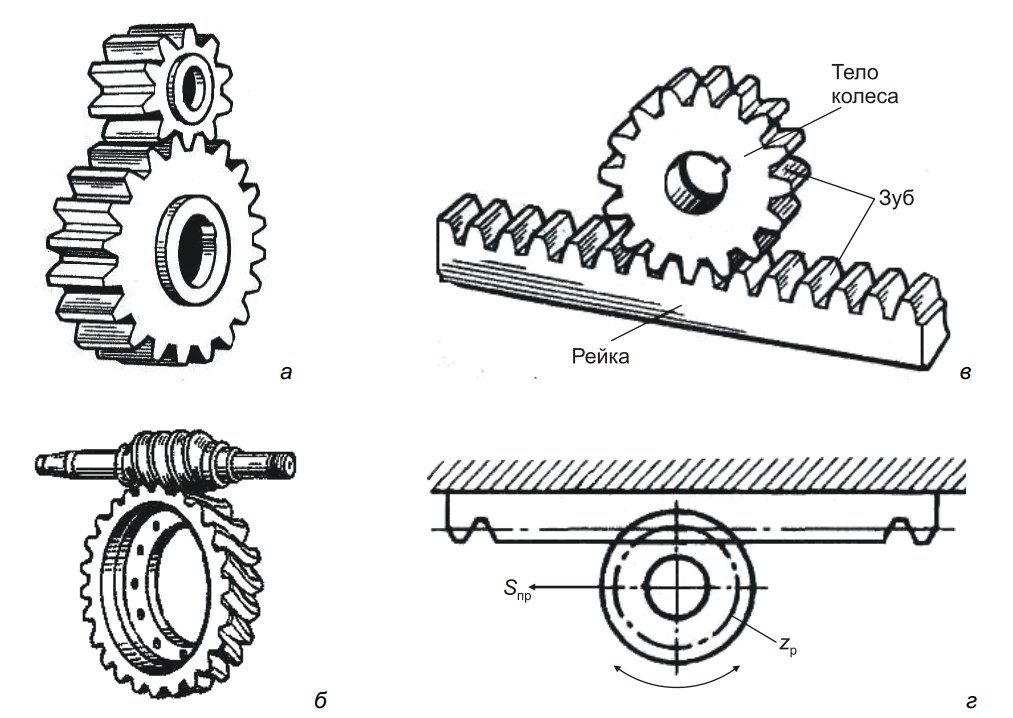

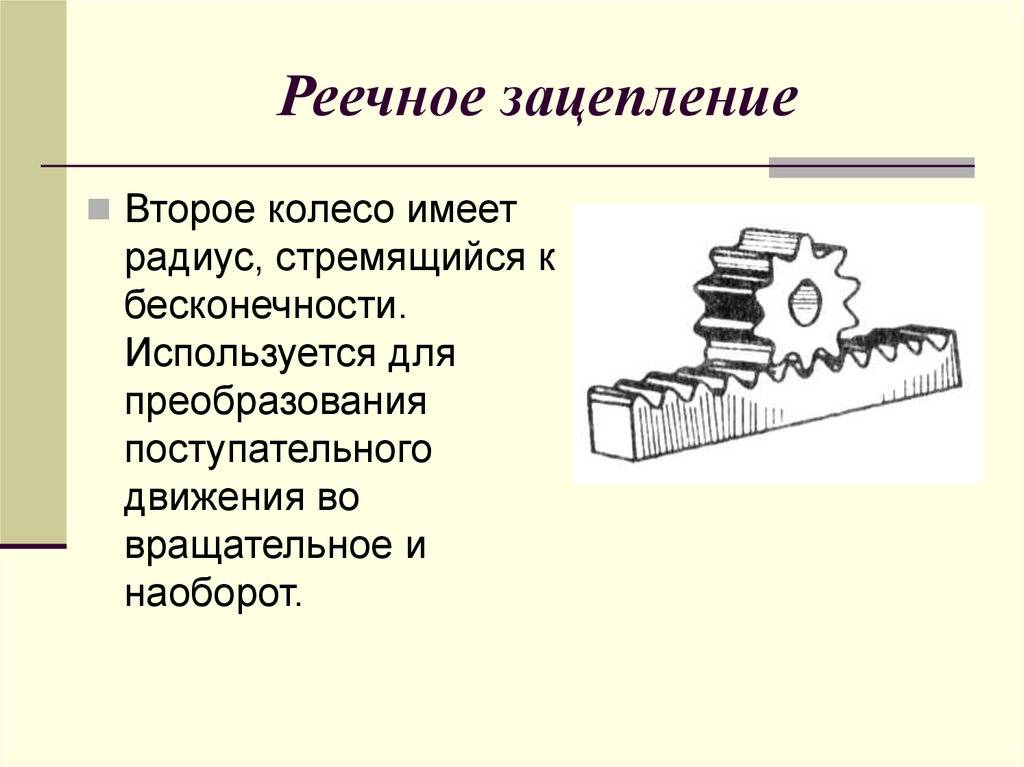

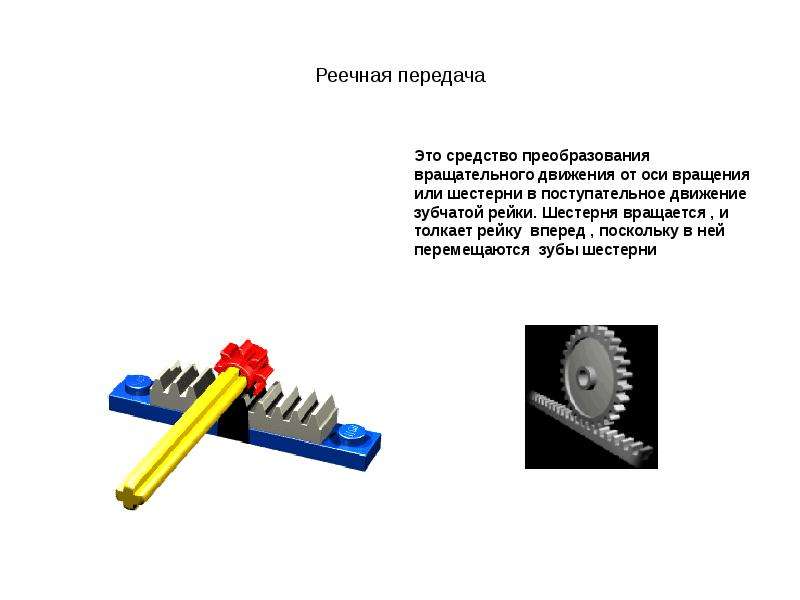

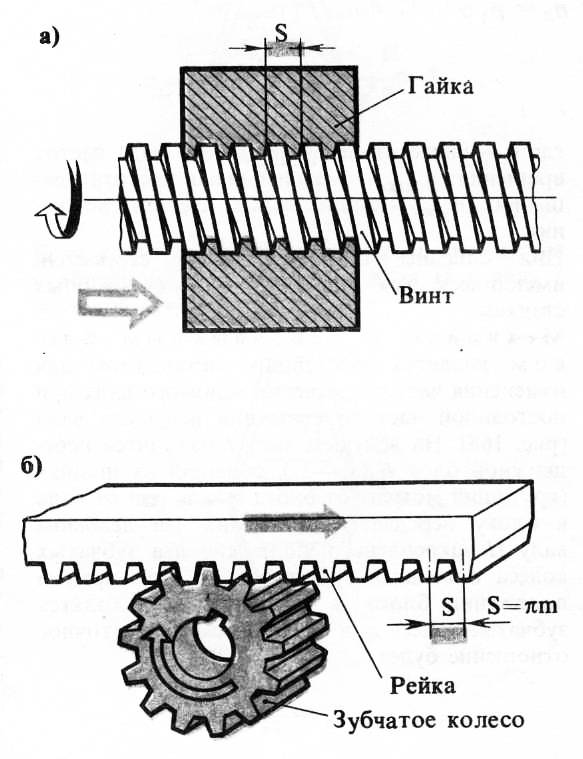

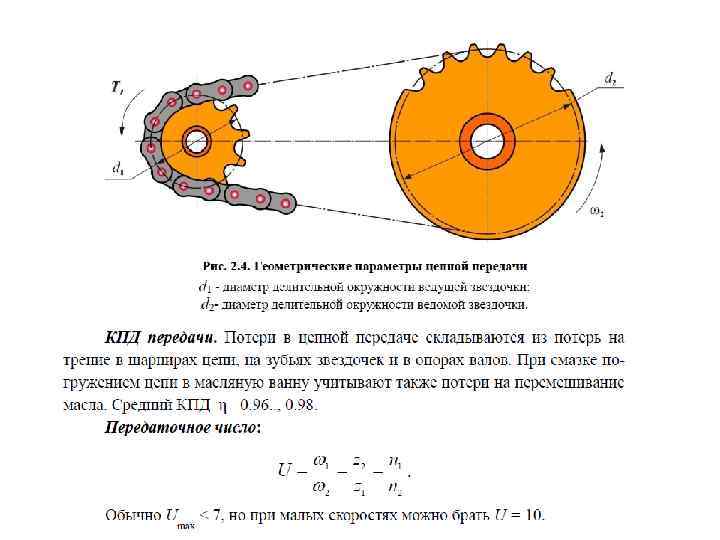

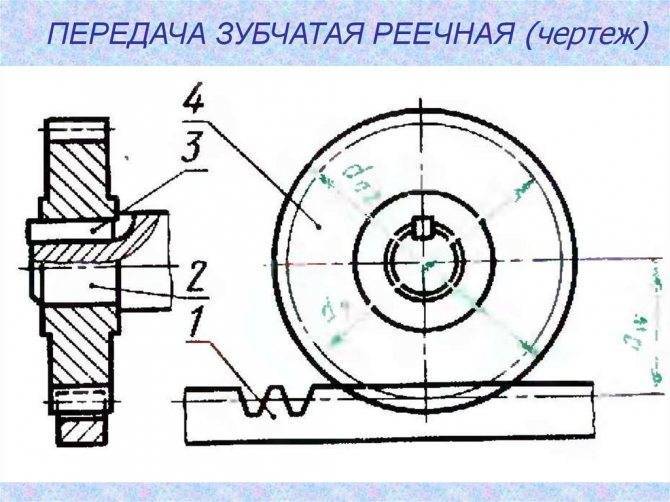

Реечная передача. Одним из механизмов, служащих для преобразования вращательного движения в поступательное, является реечная зубчатая передача, состоящая из зубчатой рейки и зубчатого колеса (см. рис. 57,5). При вращении зубчатого колеса вокруг неподвижной оси зубчатая рейка перемещается прямолинейно-поступательно при каждом обороте колеса на величину S, равную длине начальной окружности зубчатого колеса (в мм), т. е. S = πd = πmz, (44)

где d — диаметр начальной окружности зубчатого колеса, мм;

m — модуль зубчатой рейки, мм;

z — число зубьев колеса.

Вместо зубчатой рейки можно заставите перемещаться зубчатое колесо, в этом случае путь пройдет не зубчатая рейка, а ось реечного зубчатого колеса при перекатывании по неподвижной зубчатой рейке.

Зная число оборотов зубчатого колеса в минуту реечной передачи, скорость, с которой перемещается зубчатая рейка, рассчитывают по формуле

v =πDn/1000 = πmzn/1000 м/мин, (45)

где v — скорость перемещения зубчатой рейки, м/мин;

n — число оборотов в минуту зубчатого колеса;

1000 — число миллиметров в метре;

m и z — модуль и число зубьев колеса.

У строгальных станков зубчатая рейка обычно жестко крепится к нижней поверхности стола, следовательно, скорость зубчатой рейки является и скоростью стола.

Вместо зубчатого колеса и зубчатой рейки на некоторых продольно-строгальных станках для преобразования вращательного движения в возвратно-поступательное применяют передачу, состоящую из червяка и червячной рейки (рис. 61). При вращении червяка 4 рейка 5 и стол 6, к которому она прикреплена, перемещаются прямолинейно-поступательно. За каждый оборот червяка перемещение зубчатой рейки рассчитывают по формуле S = kt, (46) где k — число заходов червяка;

t— шаг рейки (мм), измеренный в направлении ее движения.

В этом случае скорость движения рейки (стола) будет равна: v = ktn/1000 м/мин, (47)

где n — число оборотов в минуту червяка.

Рис. 61. Червяк и рейка — механизм преобразования вращательного движения в поступательное:

1 — электродвигатель, 2, 3 — шевронные зубчатые колеса, 4 — червяк, 5 — червячная рейка, 6 — стол

Винтовая передача. К механизмам, преобразующим вращательное движение в поступательное, относятся и винтовые передачи, состоящие из винта и гайки. Прямолинейное движение с малыми скоростями чаще всего получают путем преобразования вращательного винтовой передачей. Вращение сообщается, например, винту, при этом гайка, а следовательно, и связанные с нею салазки перемещаются поступательно. Обычно таким путем осуществляют прямолинейную подачу у строгальных и долбежных станков.

Профили применяемых резьб для винтовых передач бывают треугольные, прямоугольные и трапецеидальные (рис. 62).

Треугольная резьба применяется в устройствах, предназначенных для очень точных и малых перемещений (например, в микрометре).

Прямоугольная и трапецеидальная резьба применяется для винтов передач.

Рис. 62. Профили резьб, применяемых для винтовых передач: а — треугольный, б — прямоугольный, в — трапецеидальный

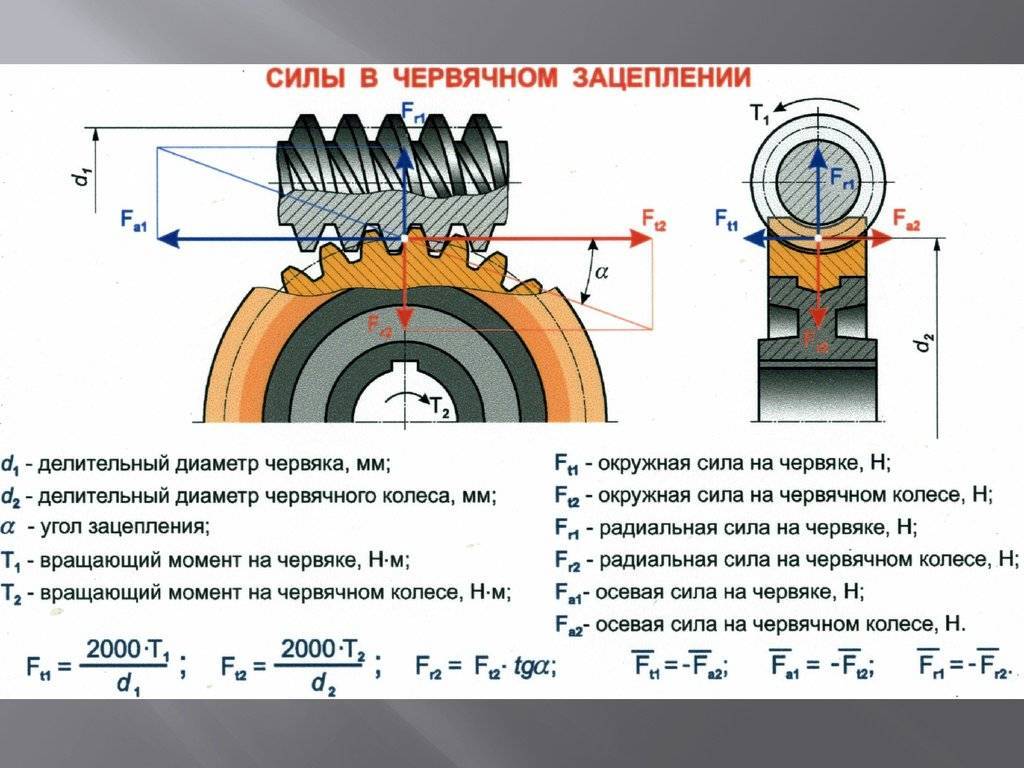

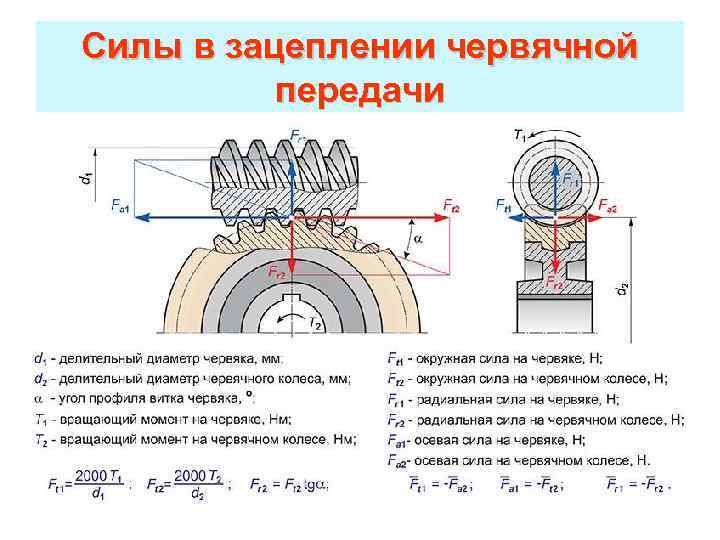

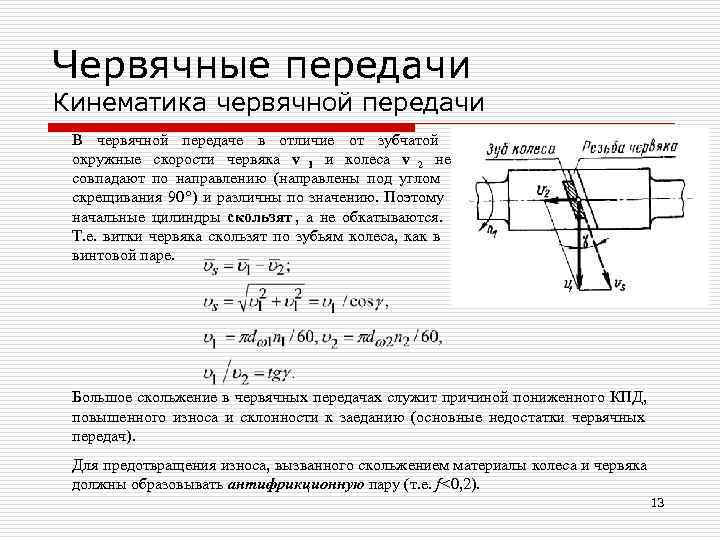

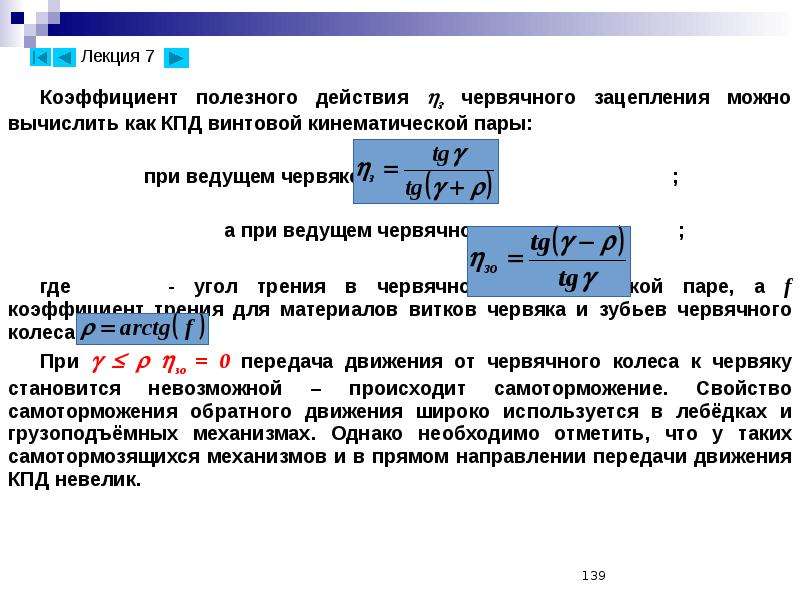

Червячная передача (рис. 60) состоит из цилиндрического винта (червяка) и сопряженного с ним зубчатого (червячного) колеса. Ось червяка перпендикулярна оси колеса. Червячная передача дает возможность получить малые передаточные отношения, которые рассчитываются по формуле

i = k/z, (42)

где k — число заходов червяка;

z — число зубьев червячного колеса. Профиль резьбы червяка соответствует профилю зуба рейки, шаг его t рассчитывается по формуле (28).

Шаг винтовой линии червяка S при k заходах рассчитывается по формуле S = πmk мм. (43)

Основные элементы червячного колеса те же, что и у цилиндрического зубчатого колеса.

Недостатком червячной передачи является его малый коэффициент полезного действия, преимуществом — компактность, бесшумность, плавность хода и возможность получения малых передаточных отношений (например, 1:400; 1:500).

Рис. 60. Червячная пара

Перейти вверх к навигации

Зубчатые рейки и шестерни

Компания «Сервотехника» предлагает как готовые комплексные решения на базе зубчатых передач производства Германии и Швейцарии, так и отдельные узлы и компоненты — прямозубые и высокоточные косозубые зубчатые рейки, шестерни, монтажные элементы, системы подачи смазки.

«Сервотехника» поставляет зубчатые передачи с модульным или метрическим шагом (величина шага от 0,5 до 25 мм) и с классом точности от 5 до 12.

В качестве дополнительных элементов трансмиссии вместе с передачами рейка-шестерня могут использоваться пары конических шестерней, шнеки и червячные колеса.

Компоненты зубчатых передач изготовлены из высококачественной инструментальной стали. Возможные варианты исполнения: закаленная сталь, нержавеющая сталь, полиамид (для высокоскоростных перемещений без нагрузки). В процессе изготовления металлические детали передач могут подвергаться специальной термической или химико-термической обработке.

Все поставляемые компоненты отличает традиционно высокий европейский уровень исполнения. Прецизионные шлифованные пары рейка-шестерня подбираются индивидуально и проходят индивидуальную подгонку. Высокоточные конические шестерни со спиральными (паллоидными) зубьями проходят несколько этапов шлифовки и финишной притирки. Для достижения необходимой точности отдельные элементы систем собираются вручную.

Дополнительным признаком качества исполнения может служить крайне низкая шумность работы передач Gudel и Alpha.

Модульная и метрическая классификация зубчатых передач

Основной размерный параметр зубчато-реечной передачи — расстояние (шаг) между зубьями рейки. Шаг рейки может рассчитываться по метрической или по модульной системе.

В модульной системе расстояние между зубьями рейки рассчитывается по формуле: m = D/z, где m — модуль пары рейка-шестерня, D — делительный диаметр шестерни (диаметр окружности, проходящей через полувысоту зуба шестерни; для некорригированных зацеплений начальные и делительные окружности совпадают), z — количество зубьев шестерни.

Поскольку значение модуля дробное и представляет собой бесконечную десятичную дробь, для расчетов применяют его округленное значение. В передачах рейка-шестерня используют общепринятые значения модуля в пределах от 0,5 до 25 мм.

В метрической системе расстояние между зубьями рейки измеряется в миллиметрах. У каждого производителя есть набор стандартных размеров, например компания Gudel выпускает зубчатые передачи с шагом 2; 5; 7,5; 10; 12,5; 16; 20; 25 мм.

Метрическая система применяется в случаях, когда по технологии производства передачи зубчатое колесо подбирается под рейку, а модульная — наоборот, когда зубчатая рейка подбирается под шестерню. Модульная система, соответственно, используется преимущественно в производстве комплектных приводов (серийный мотор-редуктор, шестерня, рейка), а метрическая — для решений в области модернизации или построения нестандартных машин и механизмов.

Классы точности зубчато-реечной передачи

| Класс точности | Накопленная погрешность на длине 1м, мм |

| 5 | 0,023 |

| 6 | 0,033-0,040 |

| 7 | 0,06-0,08 |

| 8 | 0,070-0,095 |

| 9 | 0,07-0,10 |

| 10 | 0,22 |

Алгоритм подбора зубчатой передачи

Для правильного определения типа и размера передачи необходимо знать следующие параметры:

- Область применения

- Режим эксплуатации (требования к защите и коррозионной стойкости компонентов)

- Перемещаемая масса

- Требуемая точность

- Требуемая скорость перемещения

- Способ монтажа зубчатого колеса

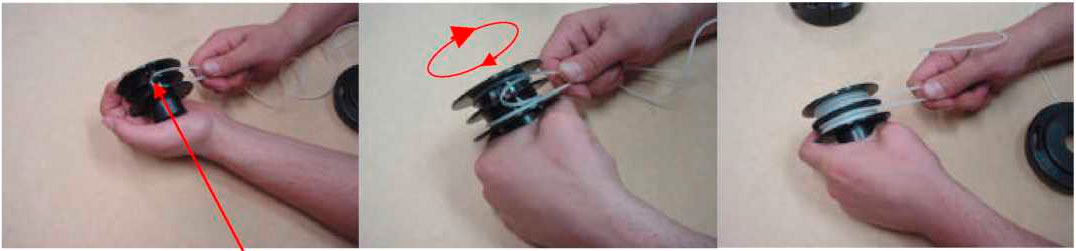

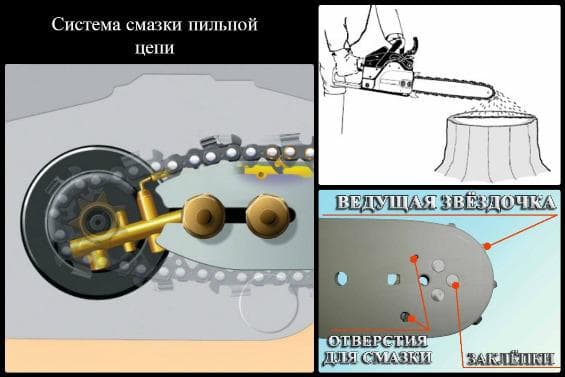

- Тип смазочной системы

Рулевая колонка

Выполняет передачу вращательного усилия, которое создает водитель для изменения направления. Состоит она из рулевого колеса, располагаемого в салоне (на него и воздействует водитель, вращая его). Оно жестко посажено на вал колонки. В устройстве этой части рулевого управления очень часто используется вал, разделенный на несколько частей, соединенных между собой карданными шарнирами.

Такая конструкция сделана не просто так. Во-первых, это позволяет менять угол положения рулевого колеса относительно механизма, смещать его в определенную сторону, что нередко необходимо при компоновке составных частей авто. В дополнение такая конструкция позволяет повысить комфортабельность салона – водитель может менять положение рулевого колеса по вылету и наклону, обеспечивая максимально удобное его положение.

Во-вторых, составная рулевая колонка имеет свойство «ломаться» в случае ДТП, снижая вероятность травмирования водителя. Суть такова – при фронтальном ударе двигатель может сместиться назад и толкнуть рулевой механизм. Если бы вал колонки был цельным, изменение положения механизма привело бы к выходу вала с рулевым колесом в салон. В случае же со составной колонкой, перемещение механизма будет сопровождаться всего лишь изменением угла одной составляющей вала относительно второй, а сама колонка остается неподвижной.

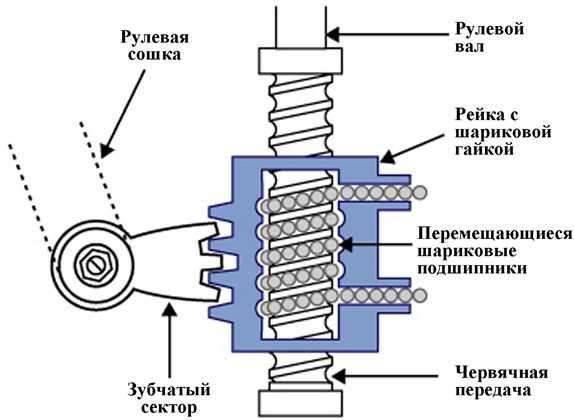

Винтовой рулевой механизм

Винтовой рулевой механизм объединяет следующие конструктивные элементы: винт на валу рулевого колеса; гайку, перемещаемую по винту; зубчатую рейку, нарезанную на гайке; зубчатый сектор, соединенный с рейкой; рулевую сошку, расположенную на валу сектора.

Особенностью винтового рулевого механизма является соединение винта и гайки с помощью шариков, чем достигается меньшее трение и износ пары.

Принципиально работа винтового рулевого механизма схожа с работой червячного механизма. Поворот рулевого колеса сопровождается вращением винта, который перемещает надетую на него гайку. При этом происходит циркуляция шариков. Гайка посредством зубчатой рейки перемещает зубчатый сектор и с ним рулевую сошку.

Винтовой рулевой механизм в сравнении с червячным механизмом имеет больший КПД и реализует большие усилия. Данный тип рулевого механизма устанавливается на отдельных легковых автомобилях представительского класса, тяжелых грузовых автомобилях и автобусах.

Плюсы и минусы

Узлы с зубчатыми планками считают старыми и тяжелыми. В действительности реечная механическая передача собой представляет зубчатое зацепление небольшой шестерни с сегментом колеса, содержащего бесконечно большой диаметр. Безупречный механизм сейчас не изобретен и необходимо делать выбор передачу, с учетом ее технических специфик.

Минусы

Передача обладает рядом минусов, к ним относят такие:

- устаревшая технология;

- большой люфт;

- большой шум;

- небольшая точность перемещений;

- большая погрешность на стыке планок;

- просит высокой правильности изготовления;

- ручная сборка;

- боится грязи;

- невысокая продуктивность;

- ограниченный спектр использования.

Узел обладает всеми минусами зубчатых передач. Главное из них, это разрушение зубьев при перегрузе. На ременных передачах, когда нагрузка резка возрастает, происходит проскальзывание ремня по шкиву. У зубьев нет подобной возможности. По аналогичности в предохранительные муфты вставляют пальцы, и через них подается вращательный момент. При перегрузе они приходят в негодность и заменяются новыми.

Токарно-винторезный станок ГС526У технические характеристики, паспорт

Разница в том, что сделать шпильку с посадочным диаметром очень просто и довольно не дорого. Шестерни создаются из легированных сталей. Процесс их изготовления сложный, многоступенчатый. Деталь дорогая.

Механическое взаимное действие 2-ух деталей всегда сопровождается шумом. Частично его уменьшает смазка. Медленно и тише работают косозубые и многорядные передачи.

Если не будет зазора по эвольвенте, то детали «склеятся» на уровне молекул. Такой эксперимент проводили в конце прошлого столетия. Проектировщики создали зубчатую пару с замечательными размерами и чистотой. В результате сделав несколько оборотов, шестерни сварились, и рассоединить их не вышло.

Просвет необходим для компенсации увеличения металла при нагревании. Любое трение сопровождается увеличением температуры.

Точность перемещения не дает возможность полноценно автоматично делать разные операции. На старом оборудовании есть добавочная точная доводка. В станки ЧПУ вставлен электронный контроль координат, который через блок управления делает точную настройку координат.

При стыке планок применяют специализированные шаблоны, и погрешность шага зуба минимизируется до возможного размера. Сборка реечных передач во многих случаях остается ручной, бесчисленные доводки и подгонки невозможно автоматизировать. В виде исключения могут быть узлы без высоких нагрузок с малым перемещением, как к примеру в автомобиле.

Положительные качества

Реечная передача имеет превосходство перед подобными узлами. Это обычная конструкция и неограниченная длина перемещения. Тележки походят сотни метров, поезда километры на тяге реечной передачи.

Зубья можно разместить в любом направлении и грязь с них будет опадать сама. Привод можно ставить неподвижно, это понижает размеры, и вес подвижной части механизма.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Преимущества и недостатки

Узлы с зубчатыми рейками считают устаревшими и громоздкими. На самом деле реечная механическая передача представляет собой зубчатое зацепление малой шестерни с сегментом колеса, имеющего бесконечно большой диаметр. Идеальный механизм в настоящее время не изобретен и приходится выбирать передачу, с учетом ее технических характеристик.

Недостатки

Передача обладает рядом недостатков, к ним относят следующие:

- устаревшая технология;

- большой люфт;

- сильный шум;

- маленькая точность перемещений;

- большая погрешность на стыке реек;

- требует высокой точности изготовления;

- ручная сборка;

- боится грязи;

- низкая производительность;

- ограничен спектр применения.

Узел обладает всеми недостатками зубчатых передач. Основное из них, это разрушение зубьев при перегрузе. На ременных передачах, когда нагрузка резка увеличивается, происходит проскальзывание ремня по шкиву. У зубьев нет такой возможности. По аналогии в предохранительные муфты вставляют пальцы, и через них передается вращательный момент. При перегрузе они разрушаются и заменяются новыми.

Разница в том, что изготовить шпильку с посадочным диаметром намного проще и дешевле. Шестерни делаются из легированных сталей. Процесс их изготовления сложный, многоступенчатый. Деталь дорогостоящая.

Механическое взаимодействие двух деталей всегда сопровождается шумом. Частично его снижает смазка. Плавно и тише работают косозубые и многорядные передачи.

Если не будет зазора по эвольвенте, то детали «склеятся» на молекулярном уровне. Такой эксперимент проводили в конце прошлого века. Проектировщики создали зубчатую пару с идеальными размерами и чистотой. В результате сделав несколько оборотов, шестерни сварились, и рассоединить их не получилось.

Зазор нужен для компенсации расширения металла при нагреве. Любое трение сопровождается повышением температуры.

Точность перемещения не позволяет полностью автоматически делать различные операции. На старом оборудовании имеется дополнительная точная доводка. В станки ЧПУ вмонтирован электронный контроль координат, который через блок управления выполняет точную настройку координат.

При стыке реек используют специальные шаблоны, и погрешность шага зуба минимизируется до допустимого размера. Сборка реечных передач в большинстве случаев остается ручной, многочисленные доводки и подгонки невозможно автоматизировать. Исключение составляют узлы без больших нагрузок с малым перемещением, как например в автомобиле.

Достоинства

Реечная передача имеет превосходство перед аналогичными узлами. Это простая конструкция и неограниченная длина перемещения. Тележки походят сотни метров, поезда километры на тяге реечной передачи.

https://youtube.com/watch?v=WGg_xW4DudI

Зубья можно расположить в любом направлении и грязь с них будет опадать сама. Привод можно устанавливать неподвижно, это уменьшает габариты, и вес подвижной части механизма.