Применение нетрадиционных преобразующих механизмов

Данное направление работ по созданию VCR-двигателя без натяжки можно назвать популярным. Им занимались и продолжают интенсивно заниматься многие автоконцерны – Ford, Mercedes-Benz, Nissan, Peugeot/Citroёn – и моторные исследовательские компании: немецкая FEV Motorentechnik, британская Mayflower и французская MCE-5 Development. На протяжении многих лет аналогичные разработки ведутся и в НАМИ. Попробуем понять причину интереса к этой тематике.

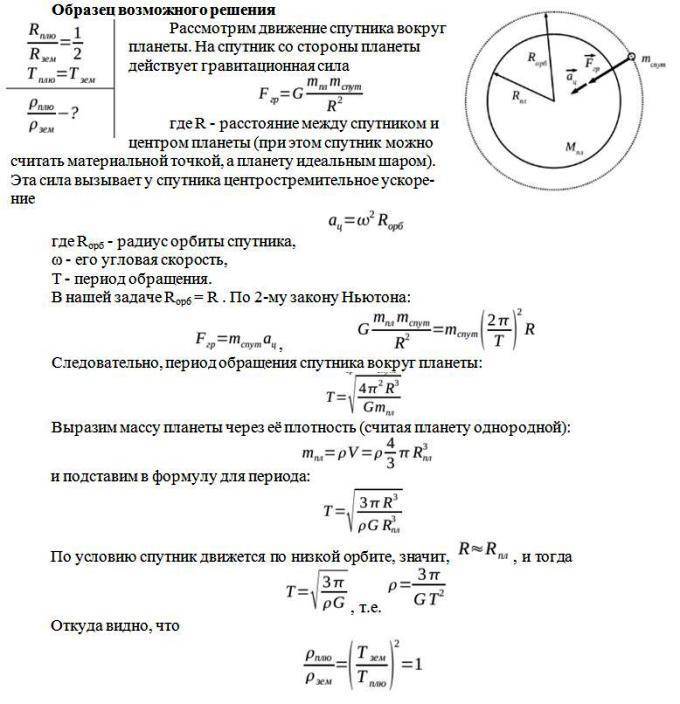

Полистав увесистый томик ТММ (теория механизмов и машин, на студенческом сленге – тут моя могила), можно обнаружить огромное количество кинематических схем механизмов, которые, в принципе, возможно использовать в ДВС для передачи движения от поршня к коленчатому валу. Кривошипно-шатунный механизм – простейший из них, в чем состоит его неоспоримое достоинство. В соответствии с классификацией КШМ является одноэлементным преобразующим механизмом, поскольку поршень связан с кривошипом единственным звеном – шатуном

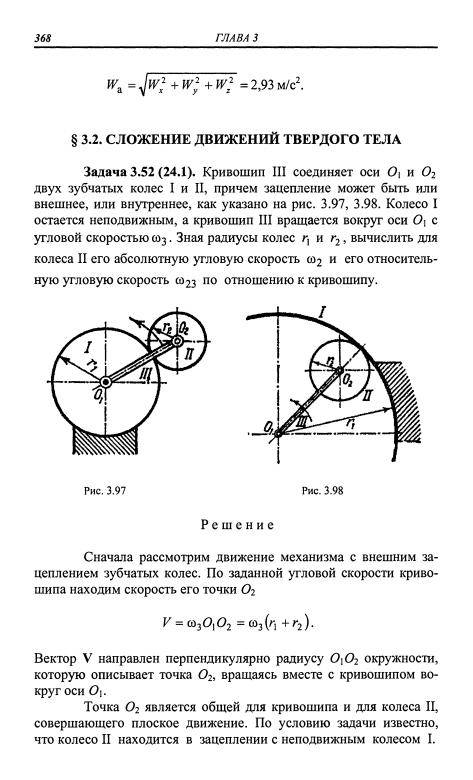

Внимание двигателистов привлекли трехэлементные механизмы, которые при относительной простоте потенциально способны обеспечить важное преимущество – гибкое управление движением поршня. Трехэлементные устройства подразделяют на две большие группы – балансирные и траверсные. В первых связанное с шатуном звено (балансир) вращается, во вторых оно совершает сложное плоское движение и называется траверсой

В первых связанное с шатуном звено (балансир) вращается, во вторых оно совершает сложное плоское движение и называется траверсой

В первых связанное с шатуном звено (балансир) вращается, во вторых оно совершает сложное плоское движение и называется траверсой

Балансирные механизмы соединяются с кривошипом тягой, траверсные – самой траверсой

В первых связанное с шатуном звено (балансир) вращается, во вторых оно совершает сложное плоское движение и называется траверсой. Балансирные механизмы соединяются с кривошипом тягой, траверсные – самой траверсой.

Было запатентовано и экспериментально отработано множество конструкций балансирных ДВС. Большинство из них представляли собой 2-тактные двигатели с противоположным движением поршней. Исследования показали, что ставка на балансирные механизмы себя не оправдывает. Хотя балансирные двигатели демонстрировали достаточно высокую надежность, они имели значительно большие габариты по сравнению с традиционными, ненамного превосходя их по возможности регулирования движения поршней. Гораздо более обнадеживающие результаты были получены в ходе экспериментальной отработки траверсных механизмов. Было доказано, что при определенных условиях они способны обеспечить следующие преимущества:

- приемлемый диапазон регулирования степени сжатия (ε = 7–15);

- возможность одновременного регулирования степени сжатия и рабочего объема, причем по оптимальному алгоритму;

- возможность сведения к минимуму дисбаланса двигателя за счет оптимизации закона перемещения поршней и использования массы дополнительных элементов;

- небольшие нагрузки на органы управления VCR-механизмом и, как следствие, достаточно высокое быстродействие;

- отсутствие экзотических деталей, использование традиционных для двигателестроения технологий.

Именно поэтому траверсный механизм взят за основу большинством из упомянутых выше разработчиков VCR-двигателей. Это не означает, что все они движутся «след в след». Используются разные кинематические схемы и различные конструктивные решения. Выражение «при определенных условиях» было употреблено ранее неслучайно. Действительно, преимущества траверсных механизмов присущи им отнюдь не «по определению». Они достигаются только тогда, когда геометрические и конструктивные параметры всех звеньев оптимизированы с точки зрения закона движения поршня, уравновешенности механизма и прочности. На текущем этапе эти вопросы являются основным предметом исследования. Помимо этого отрабатываются различные варианты привода механизма и алгоритма автоматического управления степенью сжатия.

Тем временем фирма MCE-5 ведет работы в другом направлении. В предложенной ею конструкции VCR-двигателя используется КШМ, но нетрадиционным способом. Верхняя головка шатуна соединена не с поршнем, а с осью зубчатого колеса, которое, в свою очередь, связано со штангой, жестко прикрепленной к поршню. Решение на первый взгляд не бесспорное, но, по заявлениям разработчиков, обладающее рядом достоинств. Утверждается, что механизм позволяет регулировать степень сжатия в широких пределах, обеспечивает минимальные потери на трение ввиду отсутствия бокового давления поршня на стенки цилиндра, исключительно надежен и имеет большой ресурс.

Устройство автомобиля

Поршневой двигатель внутреннего сгорания состоит из следующих механизмов и систем:

- кривошипно-шатунный механизм (КШМ);

- газораспределительный механизм (ГРМ);

- система охлаждения;

- смазочная система;

- система питания;

- система зажигания (в карбюраторном двигателе);

- система электрического пуска двигателя.

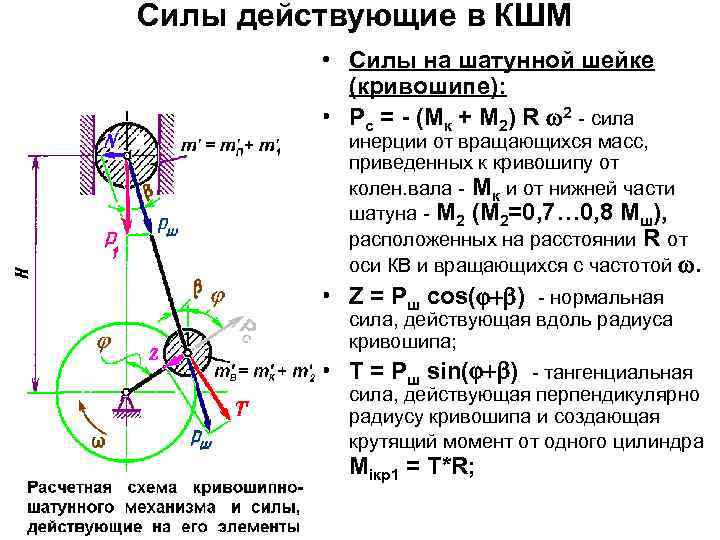

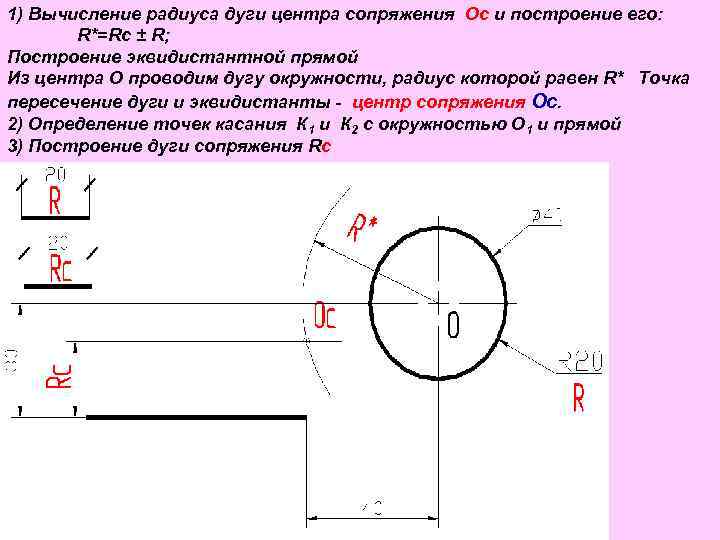

В поршневом ДВС (рис. 1) преобразование энергии происходит в замкнутом объеме, который образован цилиндром, крышкой (головкой) цилиндра и поршнем. В карбюраторном двигателе горючая смесь вводится в цилиндр через впускной клапан, смешиваясь с остатками отработавших газов — образует рабочую смесь, которая сжимается поршнем и воспламеняется. Образовавшиеся при сгорании газы перемещают поршень, который через шатун передает усилие на кривошип коленчатого вала, поворачивая его вокруг оси. Отработавшие газы вытесняются при обратном движении поршня через выпускной клапан. Таким образом, тепловая энергия преобразуется в механическую, а возвратно-поступательное движение — во вращательное как наиболее удобный для трансформации вид движения.

Рис. 1. Схема четырехтактного одноцилиндрового карбюраторного двигателя: 1 — распределительный вал; 2 — толкатель; 3 — цилиндр; 4 — поршень; 5 — штанга; 6 — впускной клапан; 7 — коромысло; 8 — свеча зажигания; 9 — выпускной клапан; 10 — поршневые кольца; 11 — шатун; 12 — коленчатый вал; 13 — поддон

При вращении коленчатого вала поршень дважды за один оборот останавливается и меняет направление движения.

Основные параметры двигателей

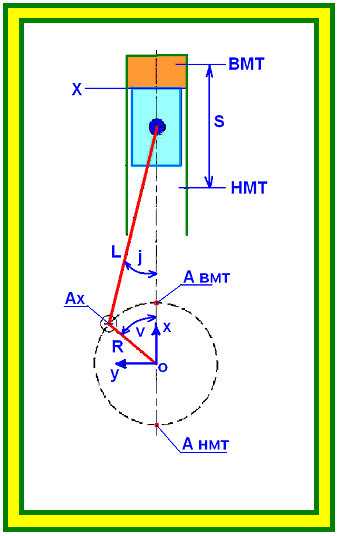

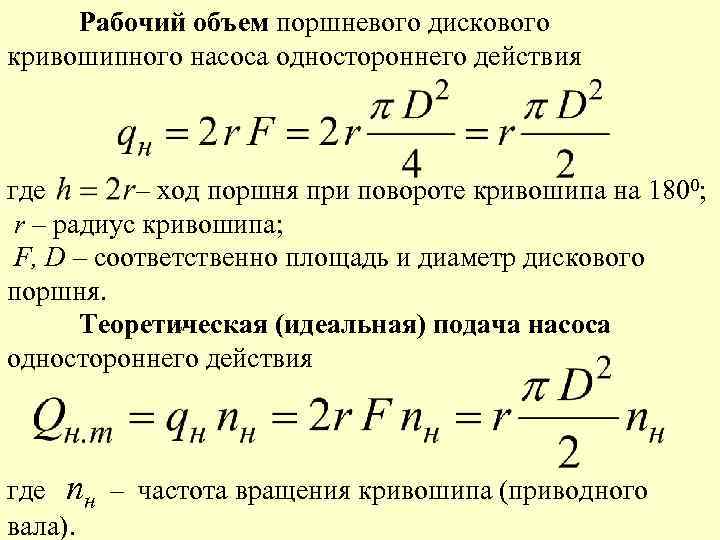

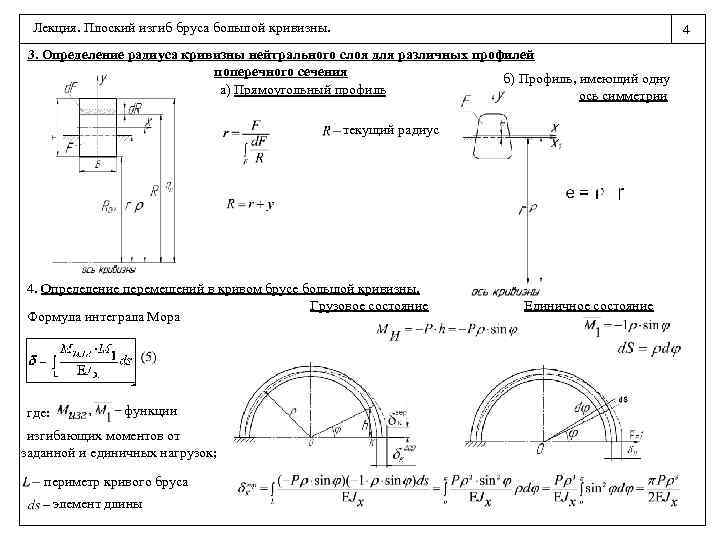

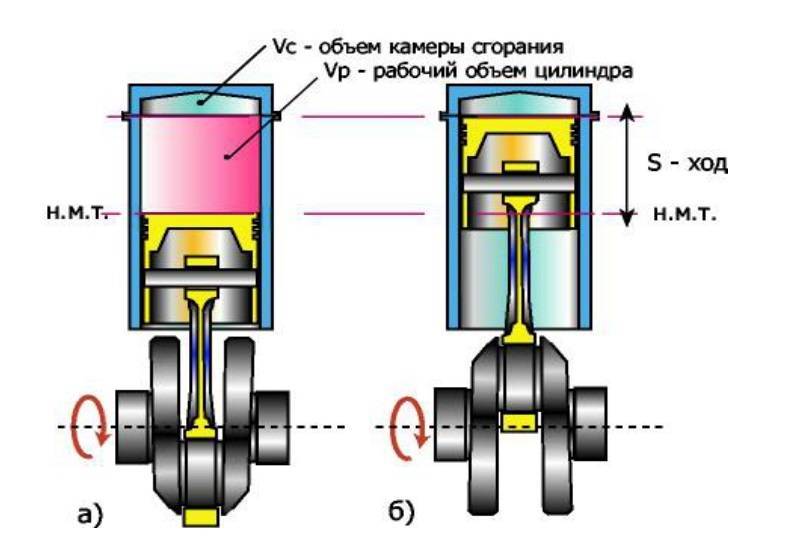

Верхняя мертвая точка (ВМТ) — крайнее верхнее положение поршня (рис. 2).

Нижняя мертвая точка (НМТ) — крайнее нижнее положение поршня. Радиус кривошипа — расстояние от оси коренной шейки коленчатого вала до оси его шатунной шейки.

Ход поршня S — расстояние между крайними положениями поршня, равное удвоенному радиусу кривошипа коленчатого вала. Каждому ходу поршня соответствует поворот коленчатого вала на угол 180° (пол-оборота).

Рис. 2. Основные положения кривошипно-шатунного механизма: а — ВМТ; б — НМТ; Vc — объем камеры сгорания; Vh — рабочий объем цилиндра; D — диаметр цилиндра; S — ход поршня

Ход поршня S и диаметр D цилиндра обычно определяют размеры двигателя.

Такт — часть рабочего цикла, происходящая за один ход поршня.

Объем камеры сгорания — объем пространства над поршнем при его положении в ВМТ.

Рабочий объем цилиндра объем пространства, освобождаемого поршнем при перемещении его от ВМТ к НМТ.

Полный объем цилиндра — объем пространства над поршнем при нахождении его в НМТ. Очевидно, что полный объем цилиндра равен сумме рабочего объема цилиндра и объема камеры сгорания.

Степень сжатия ε — отношение полного объема цилиндра к объему камеры сгорания.

Индикаторная мощность Ni, мощность, развиваемая газами в цилиндре.

Эффективная (действительная) мощность Ne — мощность, развиваемая на коленчатом валу двигателя. Эффективная мощность Ne меньше индикаторной Ni, так как часть последней затрачивается на трение и на приведение в движение вспомогательных механизмов. Эта мощность называется мощностью механических потерь Nм.

Механический КПД (коэффициент полезного действия) двигателя ηм — отношение эффективной мощности к индикаторной:

Индикаторный КПД ηi, представляет собой отношение теплоты Qi эквивалентной индикаторной работе, ко всей теплоте Q, введенной в двигатель с топливом.

Эффективный КПД ηе — отношение количества теплоты Q2, превращенного в механическую работу на валу двигателя, ко всему количеству теплоты Q1, подведенному в процессе работы.

Среднее эффективное давление ре — произведение среднего индикаторного давления рi (давление, действующее на поршень в течение одного хода поршня) на механический КПД ηм.

Удельный индикаторный расход топлива qi — количество топлива, расходуемого в двигателе для получения в течение 1 ч индикаторной мощности 1 кВт.

Удельный эффективный расход топлива ge — количество топлива, которое расходуется в двигателе для получения в течение 1 ч 1 кВт эффективной мощности.

Шинный калькулятор

Этот расчет шинных размеров является теоретическим. Без крайней нужды не стоит ставить на автомобиль шины, которые не рекомендует производитель.

Перед тем как установить покрышки, необходимо:

- убедиться в том, что изменения не приведут к появлению проблем (механика, кузов, габариты и т.д.);

- проследить за тем, что устанавливаемые покрышки соответствуют существующим правилам и не нарушают их;

- удостовериться в соответствии ширины обода и его диаметра характеристикам шины.

Также нужно помнить, что изменение размеров покрышек часто изменяет и такой важный показатель, как индекс нагрузки .

Устройство КШМ

Схема обычного кривошипа предоставлена комбинированием самых разных компонентов, которые и предоставляют передачу с перенаправлением вращения. Они такие:

- Шатун.

- Цилиндр-поршневая группа.

- Коленчатый вал.

Все данные детали размещены в двигателе в блоке цилиндров. Полезная КПД находится в большом диапазоне, может быть довольно большим

Анализируя чертеж необходимо уделять свое внимание тому, что все детали должны точно позиционироваться по отношению друг к другу

Центральным элементом механизма очень часто становится поршень. Связывают это с тем, что в период движения поршня создается нужное давление. Характерностями назовем такие моменты:

- Точность размеров очень высокая. В другом случае ДВС потеряет мощность или заклинит при эксплуатировании.

- Во время изготовления используются легкие сплавы, благодаря чему увеличивается КПД.

- Материал должен держать влияние внешней среды.

- Радиус отвечает блоку цилиндров.

Для обеспечения необходимой степени герметизации на данной детали делают несколько проточек, назначение которых состоит в расположении герметизирующих колец.

Дополнительным центральным элементом можно назвать шатун. Его назначение состоит в связи поршня и коленчатого вала. Благодаря этому обеспечивается передача механического действия. Основными характерностями назовем следующее:

- Шатун сделан в виде двутаврового изделия.

- Шатун отличается очень высокой стойкостью к изгибу.

- На концах, в основном, размещены головки для сцепления с поршнем и коленчатом валом.

- Радиус варьирует в огромном диапазоне.

В месте непосредственного контакта шатуна с коленчатым валом находится шатунная шейка. Часть снизу сделана в разъемном виде, благодаря чему можно провести демонтаж.

Коленчатый вал

Ставится вал кривошипа в механизме для второго этапа изменения энергии. За счет данного компонента имеется возможность провести превращение поступательного движения поршня в возвратно-поступательное. Цена такого изделия очень большая, так как он обладает сложной геометрией. Радиус кривошипа также зависит от самых разных факторов. Характерности вала такие:

- Существует два типа шеек: шатунные и коренные. Их назначение сильно разнится, как и форма. Соединение проходит особенным типом шеек.

- Фиксация проходит с помощью специализированных крышек. Даже малейшее смещение будет причиной серьезного износа.

- Для уменьшения степени трения ставятся подшипники. Выделяют очень большое количество различны вариантов выполнения подшипников, выбор проходит в зависимости от условий эксплуатации.

- Шатунные шейки предназначаются для крепежа шатуна. Они имеют сравнительно малые размеры, повторяют форму шатуна.

- Диаметр может варьировать в огромном диапазоне.

Во время изготовления данного компонента применяется сталь, отличающаяся большой стойкостью к нагреву и механическому действию.

У мотора также есть маховик, являющийся важным конструктивным элементом. Сред свойств отметим:

Уделяют внимание правильности фиксации. Он не должен прокручиваться, так как это будет причиной повреждения вала.

Во время изготовления применяется сталь с очень высокой стойкостью к большой температуре.

Обладает большим весом и размерами, при раскручивании обеспечиваются самые лучшие условия вращения коленчатого вала.

За счёт внушительного веса появляются большие проблемы при старте мотора, так как для его раскручивания требуется высокое усилие.

Увеличенный радиус также плохо отражается на массе изделия.. Маховик обязан иметь правильные размеры, так как даже небольшие отклонения приводят к большим последствиям

Он ставится для исполнения самых многообразных функций

Маховик обязан иметь правильные размеры, так как даже небольшие отклонения приводят к большим последствиям. Он ставится для исполнения самых многообразных функций.

Блок и головка блока цилиндров

Все детали размещены в герметичном корпусе, который именуется блоком. Его габариты отличаются большой точностью, есть охлаждающий пояс. Для конструктивного облегчения и хорошего отвода тепла применяется алюминий.

Головка блока цилиндров накрывает весомую часть. Она дает возможность проводить обслуживание если понадобится. При ее изготовлении также используется металл с маленьким весом. Сверху присутствуют отверстия для подсоединения иных узлов, а еще отвода продуктов згорания.

Это интересно: Производственный травматизм — причины, классификация, профилактика

Визуальный шинный калькулятор

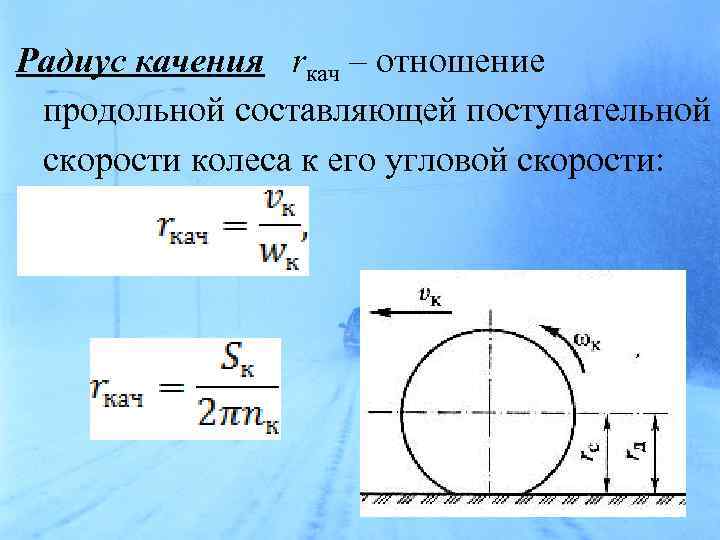

Когда изнашиваются заводские шины или просто хочется поставить другие колеса, то возникает вопрос: а какие размеры шин подойдут моей машине? Дело в том, что каждый автомобиль рассчитан под определенный диаметр колес и ширину протектора. Обычно, данная информация содержится на оборотной стороне крышки бензобака или в документах по эксплуатации. Если отклониться от этих типоразмеров больше чем на 2-3 процента, то расход бензина вырастет, спидометр начнет врать, а в случае большой разницы вождение может стать просто опасным.

Но как подобрать шины правильного размера, если на профиле написаны какие-то непонятные цифры? Не измерять же их линейкой, ей богу. Именно для этих целей и создан данный шинный калькулятор. Он позволяет определить разницу между шинами в сантиметрах, дюймах и процентах. В частности, с помощью шинного калькулятора вы можете рассчитать и сравнить диаметр шины, ширину протектора, высоту профиля и окружность. Дополнительно, калькулятор определяет потенциальные различия в показателях скорости на спидометре, изменения клиренса и разницу в количестве оборотов на один километр (или милю).

Калькулятор отображает визуальную разницу в диаметре, профиле, клиренсе и ширине шины. В правой части генерируется динамический рисунок колес, с пунктирной схемой и параметрами. В верхней части находится визуальное представление старой шины (оригинального типоразмера), а в нижней части отрисовывается ваша потенциальная новая шина. Рисунок отображается в двух проекциях: боковой и фронтальной. И ту и другую можно скачать на компьютер в формате png. Для этого нажмите на картинку правой кнопкой и выберите «Сохранить как. «.

Порядок выполнения работы

1. Осмотреть видимые дефекты коленчатого вала. Перечень возможных дефектов указан на рисунке 16.

2. Замерить шатунные и коренные шейки коленчатого вала согласно схеме

а) б)

Рис. 17. Схема измерения шеек коленчатого вала:

Измерение каждой шейки провести в поясах I — I; II — II и двух взаимно перпендикулярных плоскостях А — А и Б — Б (А — А для всех коренных шеек принимается в плоскости кривошипа первой шатунной шейки). Пояса находятся у концов шейки на расстоянии, равном 1/4 от ее общей длины, первый пояс ближе к носку вала. Результаты замеров шеек записать в бланк отчета (табл. 8) и рассчитать величину общего износа (Иобщ) для всех шеек, мм:

где dн – диаметр шейки до начала эксплуатации;

dизн -измеренный минимальный диаметр шейки.

Рассчитать нецилиндричность (овальность и конусность), мм:

Dкон =dAAmax-dББ min.

Для каждой шейки получить два значения овальности и два конусообразности, наибольшее значение занести в табл. 8 отчета.

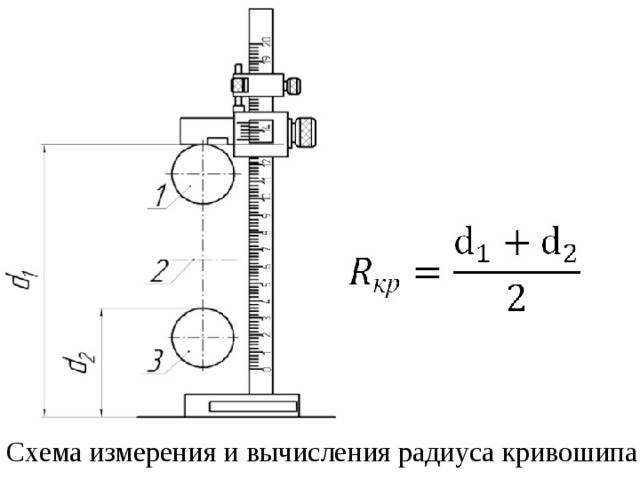

3. Установить вал в центрах приборов ПБМ-500 или на призмы, и с помощью штангенреймуса измерить радиус кривошипа (рис. 18).

Рис. 18. Схема определения радиуса кривошипа коленчатого вала

Установить шатунную шейку в верхнее положение 1 и замерить расстояние d1 до опорной площадки, повернуть коленчатый вал 3 на 180° и замерить расстояние d2, 2 — ось коренных шеек. Вычислить радиус кривошипа

4. Радиальное биение коленчатого вала определяют по средней шейке. Для

этого стержень индикатора упирают в среднюю коренную шейку. Обеспечив натяг 2-3 мм, поворачивают коленчатый вал, пока стрелка не займет одно из крайних положений, затем поворачивают вал на 180° и определяют новое положение стрелки. Разность между двумя показаниями определит биение вала. Величина прогиба вала равна половине величины его биения.

5. По указанию преподавателя провести более частые замеры одной коренной и одной шатунной шеек (через 5 мм), и на основании полученных данных построить график износа шеек по длине.

6. Рассчитать ряд ремонтных размеров для коренной или шатунной шейки по следующей методике.

На рис. 19 изображено сечение шейки вала, которая, имея номинальный

размер dном, после определенного пробега износилась до диаметра d1.

Рис. 19. Схема определения ремонтного размера вала

Износ шейки вала, как правило, неравномерный: с одной стороны меньший

(z׀), а с другой -больший (z׀׀). Наибольший износ ее z׀׀

Изношенную шейку, если позволяет конструкция вала, можно отремонтировать

под ремонтный размер dP1 меньший, чем dном. Для этого шейку вала, не изменяя центров вала, обрабатывают под размер dP1 — первый ремонтный размер с учетом припуска на обработку шейки, равного X1. Тогда первый ремонтный размер шейки вала:

Но при дефектовке цилиндров трудно замерить z1”, значительно проще замерить диаметр d1. Тогда общий износ цилиндра:

z1 =dном -d1 =z1 +z1.

Если введем коэффициент неравномерности износа цилиндра

Пределы для коэффициента неравномерности: при равномерном износе

Источник

Какие детали двигателя определяют ход поршня?

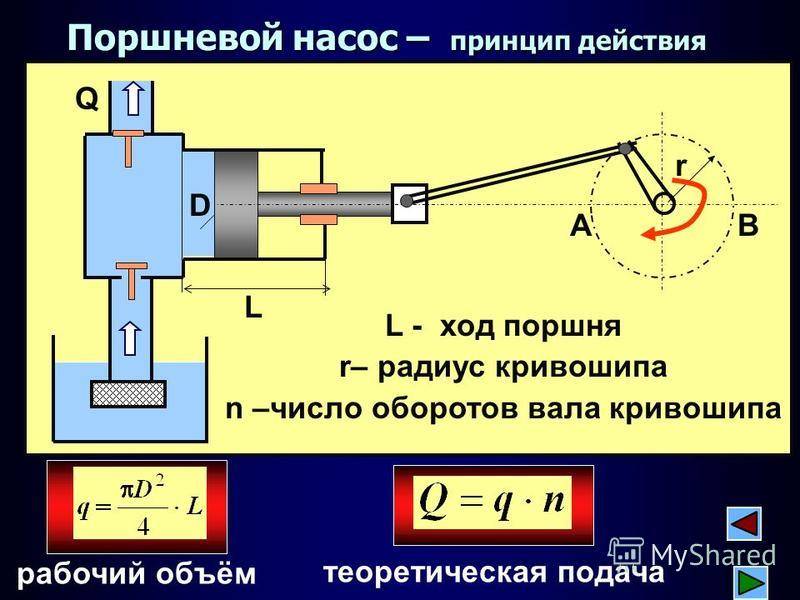

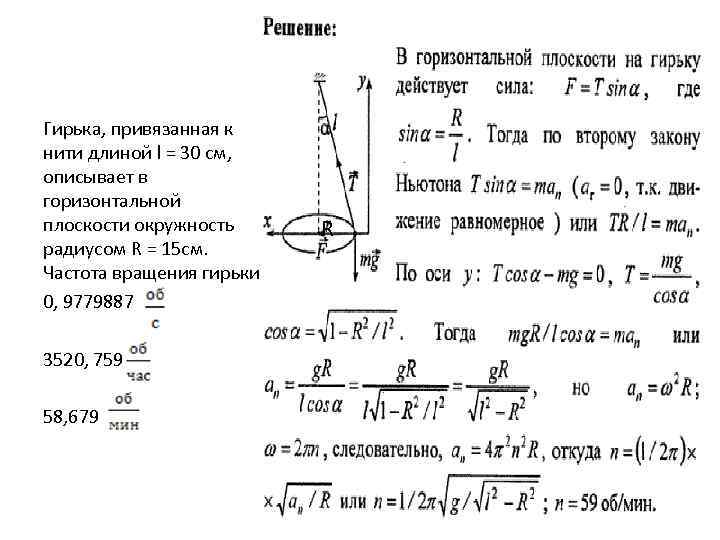

Ход поршня — это расстояние между верхней и нижней мертвыми точками поршня. Он определяется радиусом кривошипа коленчатого вала.

Радиус кривошипа — это расстояние между осевой линией вращения коленчатого вала и осевой линией шатунной шейки. Радиус кривошипа равен половине хода поршня.

В случае замены коленчатого вала другим, имеющим больший ход, верхняя мертвая точка хода поршней может оказаться над верхней плоскостью (плитой) блока цилиндров. Решить эту проблему можно, установив новые поршни, на которых поршневые пальцы стоят выше. Еще один возможный вариант — заменить шатуны более короткими, чтобы уменьшить максимальную высоту подъема поршней в цилиндрах.

При изменении длины шатуна ход поршня не изменяется, изменяется только положение мертвых точек хода поршня.

Сразу приведу список используемой литературы во избежании гнета в мой адрес

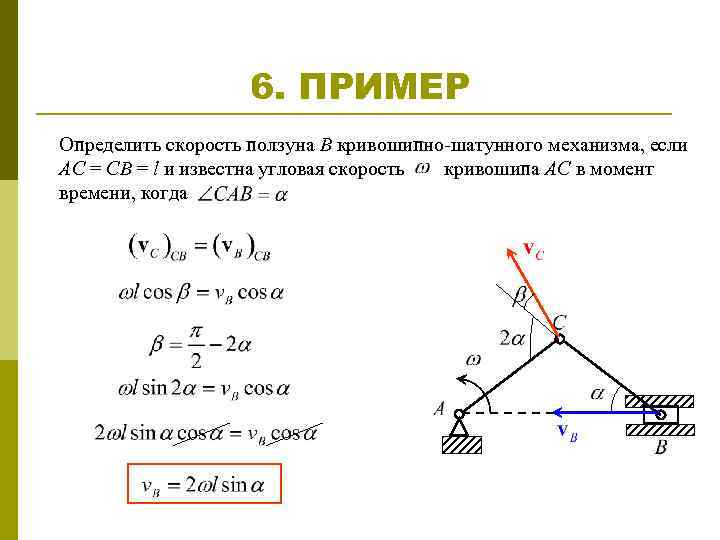

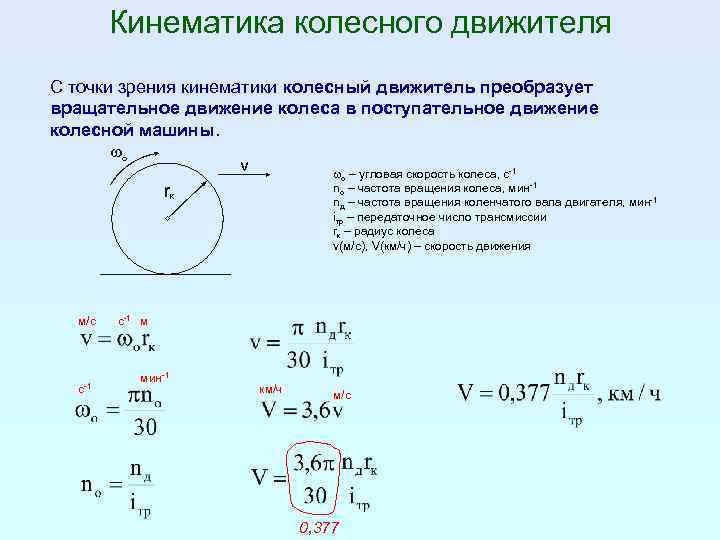

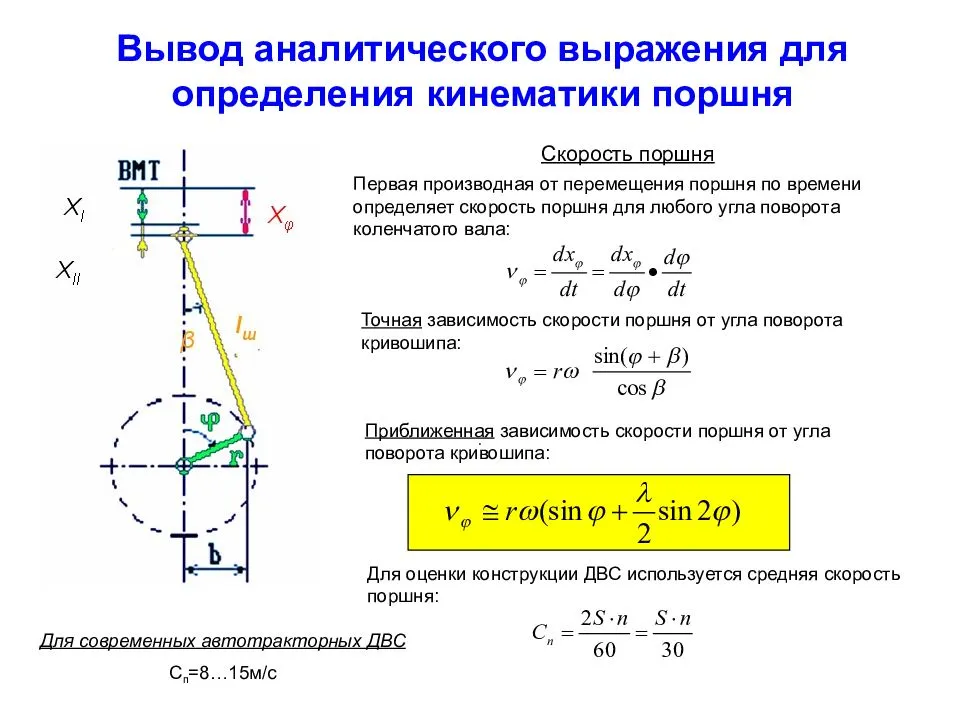

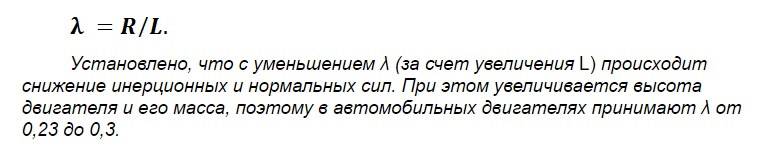

Давненько меня тревожит тема правдивости R/S и влияния этого отношения на поведение двигателя.Начитался кучу бреда на драйве о бесполезности данного коэффициента, об необоснованных расчетах и тд.В тырнете гуляет одна статья, в которой говориться, что “золотая средина R/S 1,75 и тд” и что длинный шатун лучше для высокооборотистого двигателя. В свою очередь, уважаемый многими Травников утверждает, что R/S не более чем миф, хотя верить ему в плане теории это гиблое дело.Пришлось вспомнить третий курс и немного погрузиться в расчеты кинематики Кривошипно Шатунного Механизма(далее КШМ).

Все расчеты я произвел на примере двух двигателей: F20b и F22b, которые хондовские. На мой взгляд для наглядного сравнения они подходят как нельзя кстати.Итак, в совковой литературе отсутствует такое понятие как rode to stroke, у нас применялось немного другое понятие — безразмерный параметр КШМ(отношение радиуса кривошипа к длине шатуна) — но суть от этого ничуть не изменилась.

λ = r/Lгде r — радиус колевала(кривошипа), L — длинна шатуна.Для F20b получаем λ=0,044/145=0,303Для F22b получаем λ=0,0475/141,5=0,335

В литературе четко прописано

Если рассуждать логически, то чем больше скорость, тем больше износ и потери на трение, но средняя скорость не обусловлена длинной шатуна, она зависит лишь от радиуса коленвала и оборотов двигателя.Куда более интересные для нас параметры это скорость поршня в определенный момент времени(угол поворота коленчатого вала) и его ускорение.

Где ϕ — угол поворота коленчатого вала в градусах.Зависимость от длинны шатуна присутствует в обеих формулах, я не стану расписывать решение пошагово. Все равно считал все в Екселе. Покажу сразу график

На графике видно, что скорость и ускорения поршня не сильно различаются, но все же они есть и у двигателя с более коротким шатуном скорость и ускорения поршня больше.Отсюда можно сделать вывод, что увеличивать длину шатуна смысл есть и R/S отнюдь не миф и не байка.Но увеличение шатуна ведет к увеличению его массы и изменению развесовки, что в свою очередь увеличивает растяжение шатуна при высоких оборотах, соответственно, увеличивать шатун есть смысл до того момента, пока сила растяжения шатуна на желаемых нами оборотах не превзойдет силу его инерции, но это уже совсем отдельный расчет и для каждого двигателя он будет свой.Спасибо за внимание.В R/S сила, друзья

Решение задач

Задача 2 (Феденко №380)

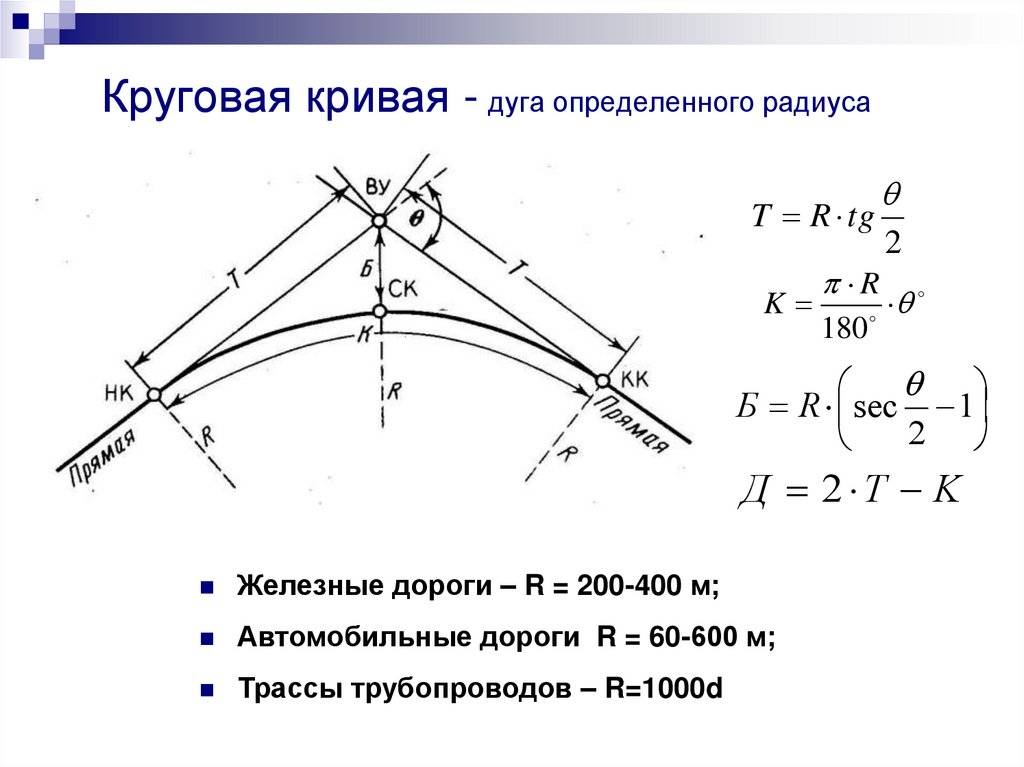

Найдите параболу $y=ax^2+bx+c$, имеющую с синусоидой $y=\mbox{sin}x$ в точке $A(\pi/2,1)$ общие касательную и кривизну.

Задача 3 (Феденко №405)

Составьте натуральные уравнения кривой: $$ x=a(\mbox{cos}\,t+t\,\mbox{sin}\,t), \,\, y=a(\mbox{sin}\,t-t\,\mbox{cos}\,t). $$

Краткое решение задачи 3

$$ s=\frac{at^2}{2}. $$

$$ k=\frac{1}{at}. $$

$$ t=\frac{1}{ak} \Rightarrow s= \frac{1}{2ak^2}. $$

Натуральные уравнения: $$ k=\frac{1}{at},\,\,s=\frac{at^2}{2} $$ или $$ k^2=\frac{1}{2as}. $$

Феденко записывает ответы через радиус кривизны: $R=\frac{1}{k}$.

Задача 4 (Феденко №486, №514)

Найдите кривизну и кручение, составьте натуральные уравнения кривой: $$ x=a\,\mbox{ch}t, \, y=a\,\mbox{sh}t, \, z=a\, t. $$

Решение задачи 4

Задачу можно решать двумя способами:

1 способ. Найти $k(t), \varkappa(t), s(t)$.

2 способ. Сначала найти выразить $t$ через $s$ и записать естественную параметризацию кривой $\vec{r}=\vec{r}(s)$. А далее найти $k(s)$ и $\varkappa(s)$.

Воспользуемся первым способом. \begin{gather*} \vec{r}(t_0)=\{a\,\mbox{ch}t, \, a\,\mbox{sh}t, \, at\},\\ \vec{r’}(t_0)=\{a\,\mbox{sh}t, \, a\,\mbox{ch}t, \, a\},\\ \vec{r”}(t_0)=\{a\,\mbox{ch}t, \, a\,\mbox{sh}t, \, 0\}\\ \vec{r”’}(t_0)=\{a\,\mbox{sh}t, \, a\,\mbox{ch}t, \, 0\}. \end{gather*}

$$ \Rightarrow \quad k^2(t) = \frac{1}{4a^2\mbox{ch}^4t}. $$ $$ \Rightarrow \quad k(t) = \frac{1}{2a\,\mbox{ch}^2t}. $$

\begin{equation*} \varkappa(t) = \frac{ \left| \begin{array}{ccc} a\,\mbox{sh}t & a\,\mbox{ch}t & a \\ a\,\mbox{ch}t & a\,\mbox{sh}t & 0 \\ a\,\mbox{sh}t & a\,\mbox{ch}t & 0 \\ \end{array} \right|}{a^4\cdot 2\mbox{ch}^2t} = \frac{1}{2a\,\mbox{ch}^2t}. \end{equation*}

В задаче №473 была та же кривая и мы получили, что $$s=a\sqrt{2}\,\mbox{sh}\,t.$$ Используя тождества для гиперболических функций, выразим $t$ через $s$ и подставим их в выражения для кривизны и кручения: \begin{equation*} s=a\sqrt{2}\,\mbox{sh}t=a\sqrt{2}\,\sqrt{\mbox{ch}^2t-1} \,\, \Rightarrow \,\, \mbox{ch}^2t=\frac{s^2}{2a^2}+1 \,\, \Rightarrow \end{equation*} \begin{equation*} k(s)=\varkappa(s)=\frac{1}{2a\,\mbox{ch}^2t} = \frac{a}{s^2+2a^2}. \end{equation*}

Вычисления сделаны для $a>0$.

Задача 5 (Феденко №496)

Найдите функцию $f(t)$, для которой данная кривая — плоская: $$ \vec{r}(t)=\{a\,\mbox{cos}t, \, a\,\mbox{sin}t, \, f(t)\} $$

Решение задачи 5

$$ \begin{array}{lll} x=a\,\mbox{cos}t,\, &y=a\,\mbox{sin}t, \, &z=f(t),\\ x’=-a\,\mbox{sin}t, \, &y’=a\,\mbox{cos}t, \, &z’=f'(t),\\ x”=-a\,\mbox{cos}t, \, &y”=-a\,\mbox{sin}t, \, &z”=f”(t),\\ x”’=a\,\mbox{sin}t, \, &y”’=-a\,\mbox{cos}t, \, &z”’=f”'(t). \end{array} $$

Для плоской кривой кручение равно нулю: \begin{equation*} \varkappa(t) = \left| \begin{array}{rrr} -a\,\mbox{sin}t & a\,\mbox{cos}t & f'(t) \\ -a\,\mbox{cos}t & -a\,\mbox{sin}t & f”(t) \\ a\,\mbox{sin}t & -a\,\mbox{cos}t & f”'(t) \\ \end{array} \right| = \left( f'(t) + f”'(t) \right)\cdot2a^2=0. \end{equation*} \begin{equation*} f'(t)=-f”'(t) \quad \Rightarrow \quad f(t)=c_1+c_2\,\mbox{sin}t+c_3\,\mbox{cos}t. \end{equation*}

Как найти уравнение плоскости, в которой лежит кривая?

Известно, что плоская кривая лежит в своей соприкасающейся плоскости! Второй способ — составить уравнение плоскости по трем точкам.

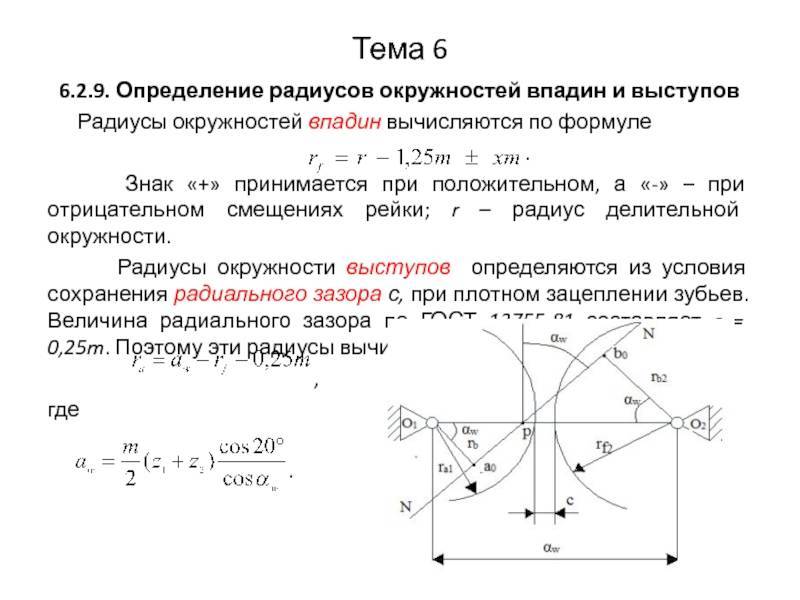

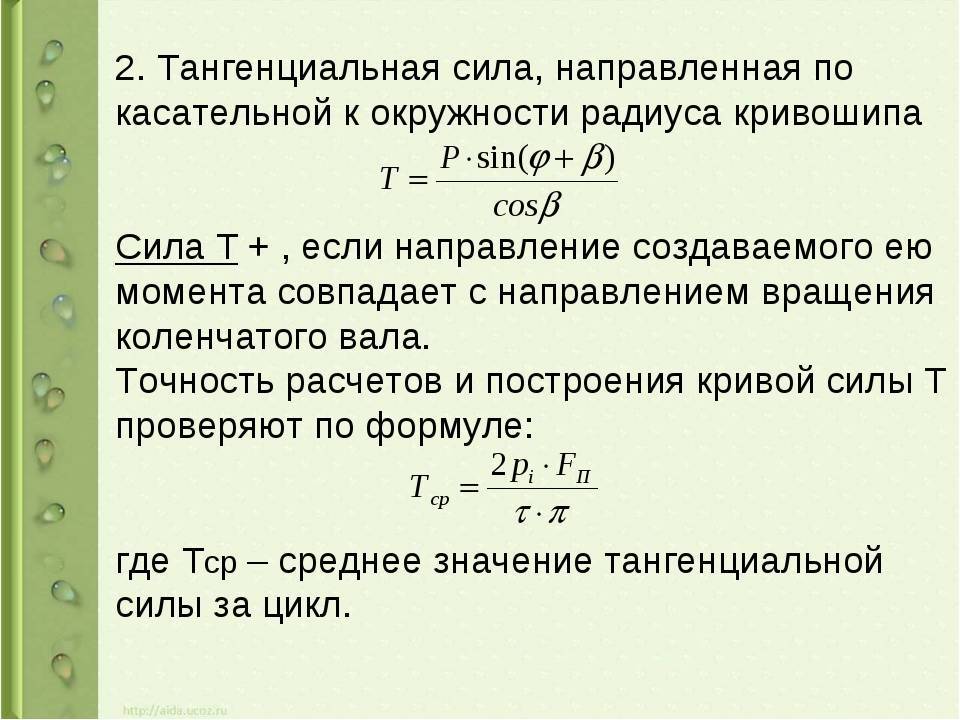

Расчеты механизмов

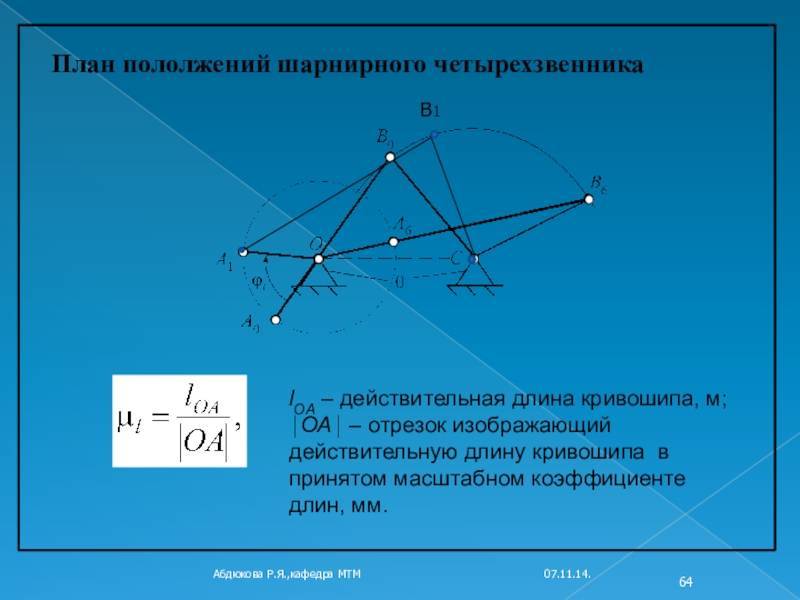

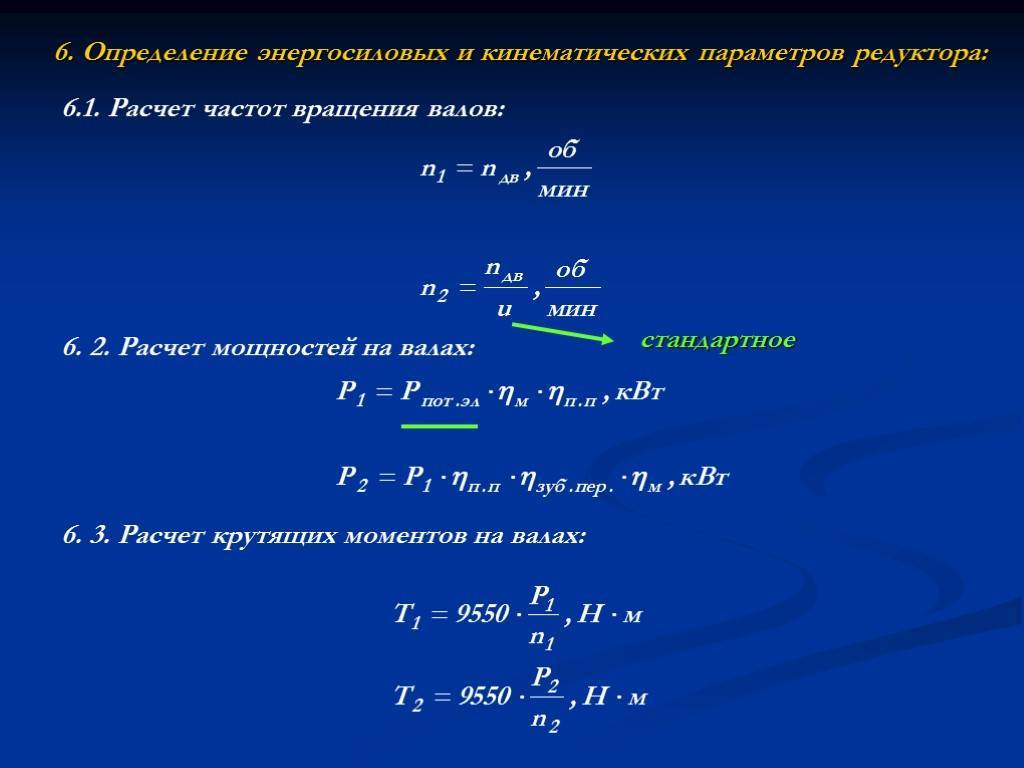

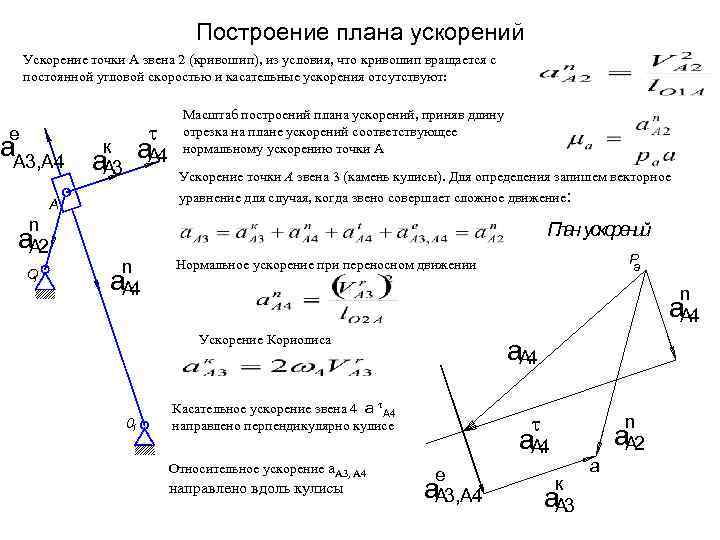

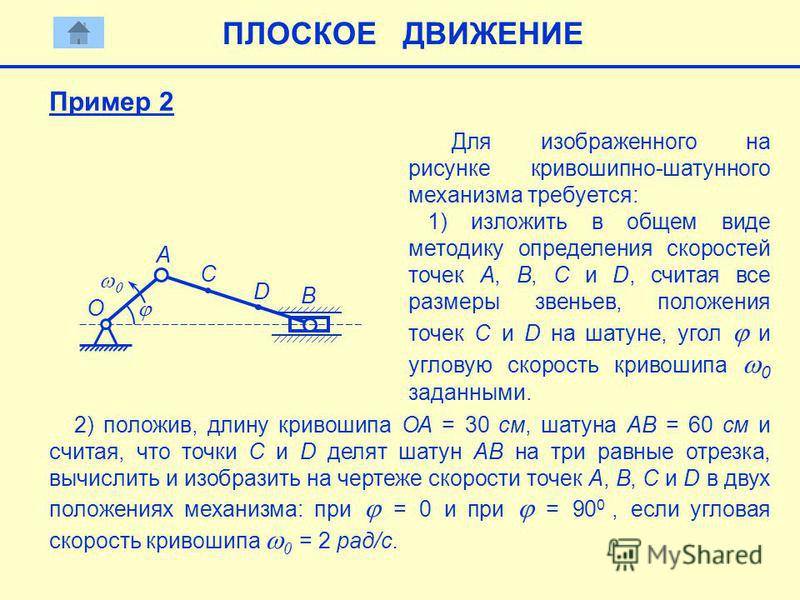

1 Расчеты рычажных механизмов

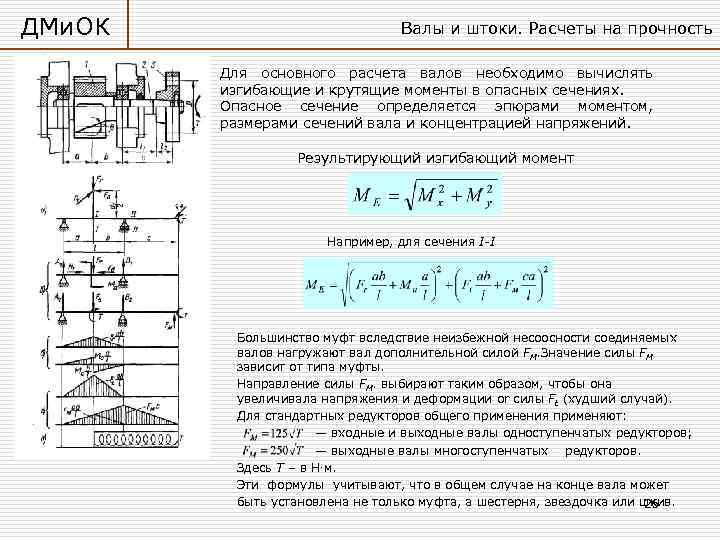

В результате проведения расчетов рычажного механизма необходимо определить размеры и взаимное расположение его звеньев, их кинематические параметры (скорость, ускорение), крутящий момент, приведенный к ведущему звену (кривошипному валу) обеспечивающий его работу в требуемом режиме и геометрические размеры его звеньев, позволяющие передавать возникающие при работе механизма усилия.

Методика выполнения кинематических и силовых расчетов рычажного механизма зависит от его типа, а прочностной расчет геометрических размеров входящих в него звеньев – от их конструктивного исполнения и направления сил и моментов, действующих на них. В общем, случае расчет рычажного механизма выполняется в следующей последовательности:

- расчет размеров (длин), определение исходного и конечного положения звеньев механизма, а также величину перемещения и траекторию движения его выходного звена,

- расчет скоростей и ускорений, возникающих в звеньях механизма,

- расчет усилий, в том числе инерционных, действующих на звенья механизма и потребного крутящего момента приведенного к ведущему звену,

- прочностной расчет звеньев механизма, (коленвал, шатун, ползун, шарниры),

- прочие расчеты, определяемые спецификой конструкции и работы механизма.