Введение

Электрическая сварка металлов считается одним из самых важных технологических процессов любого производства.

Каждый сварщик опирается на заранее подготовленный рабочий план для создания правильных форм и моделей требуемых предметов. При этом сварочный оператор должен в каждом случае учитывать и некоторые рабочие погрешности во время проведения процедуры сварки. Стоит учитывать, что во время рабочего процесса происходит местный нагрев, который деформирует детали. Процесс сварки нуждается в постоянном изменении режимов во время работы.

Именно поэтому с каждым днем специалисты разрабатывают все более эффективное и автоматизированное сварочное оборудование, которое максимально облегчит сложность работы и позволит получать идеальные изделия.

Что же такое сварка? Это процесс, при котором получается неразъемное соединение в результате скрепления элементов межмолекулярными и межатомными связями. Такое явление достигается путем нагревания или же пластического деформирования.

На сегодняшний день сварка очень широко применяется для надежного соединения различных металлов, а также их сплавов.

Для произведения процесса сварки нужна энергия. При этом могут быть использованы такие ее источники, как электрическая дуга, ультразвук, трение, газовое пламя, электрический ток, электронный луч, или же лазерное излучение.

Современные технологии позволяют проводить процесс сварки не только на специально оборудованных предприятиях, но также и во время степных или полевых работ. Но даже это не предел. Появилась возможность делать это даже под водой или в открытом космосе.

Не стоит забывать, что проведение данных работ очень опасно и связано с огромным риском. Не исключены случаи отравления вредными газами, поражения электрическим током, инфракрасным или ультрафиолетовым излучением, или же травмы от брызг раскаленных металлов. Для того чтобы избежать перечисленных выше опасностей, нужно содержать в правильном состоянии рабочее место. Об этом и поговорим в данной статье.

Оборудование поста электросварщика

При оборудовании сварочного поста (стационарного или передвижного) для электросварки должны соблюдаться следующие условия:

- заземление подключается к рабочему столу и корпусам оборудования;

- хорошая освещенность поверхности рабочего стола (допускается сочетание искусственного света с естественным);

- пол из огнестойкого материала;

- крышка стола из стали или чугуна, толщиной не меньше 20 мм, с подключенным кабелем массы;

- ящики или карманы для хранения инструмента, электродов, технической документации;

- табурет с сидением из изоляционного материала для сварки сидя;

- наличие на полу возле стола резинового коврика.

Когда сварка проводится на открытом воздухе, рабочее место накрывают навесом или тентом из водонепроницаемого материала для защиты от дождя, снега, солнца.

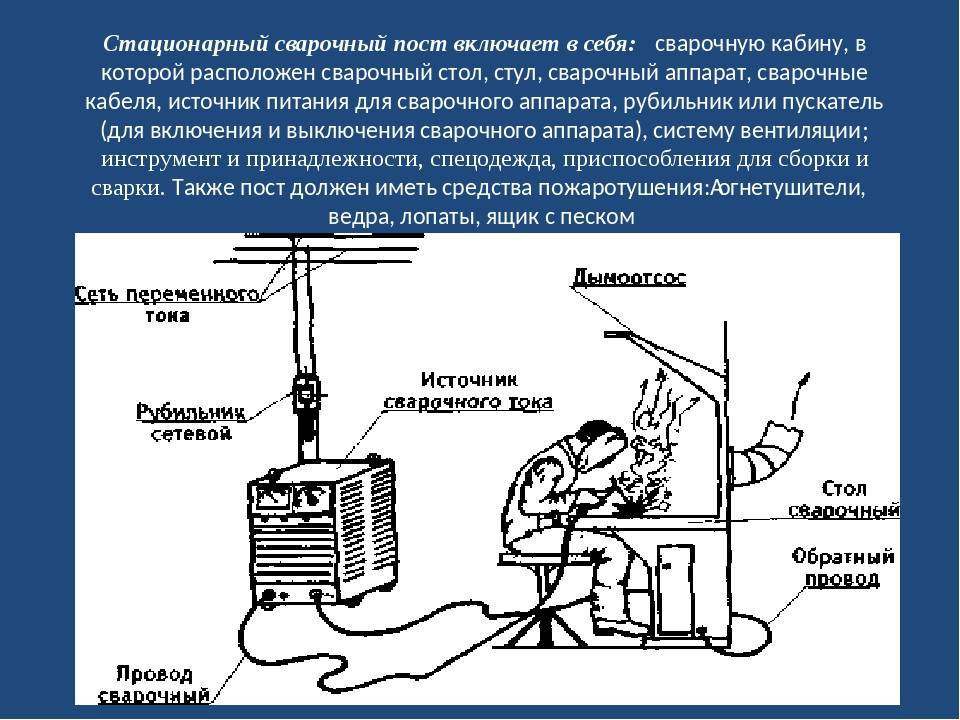

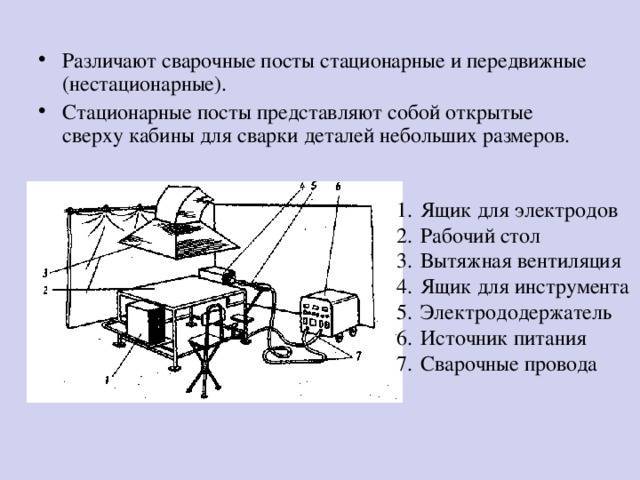

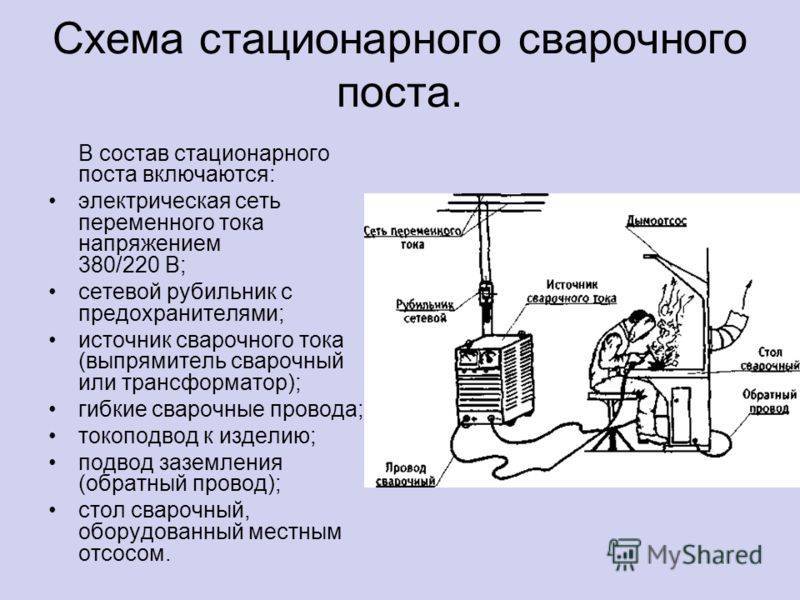

Стационарный

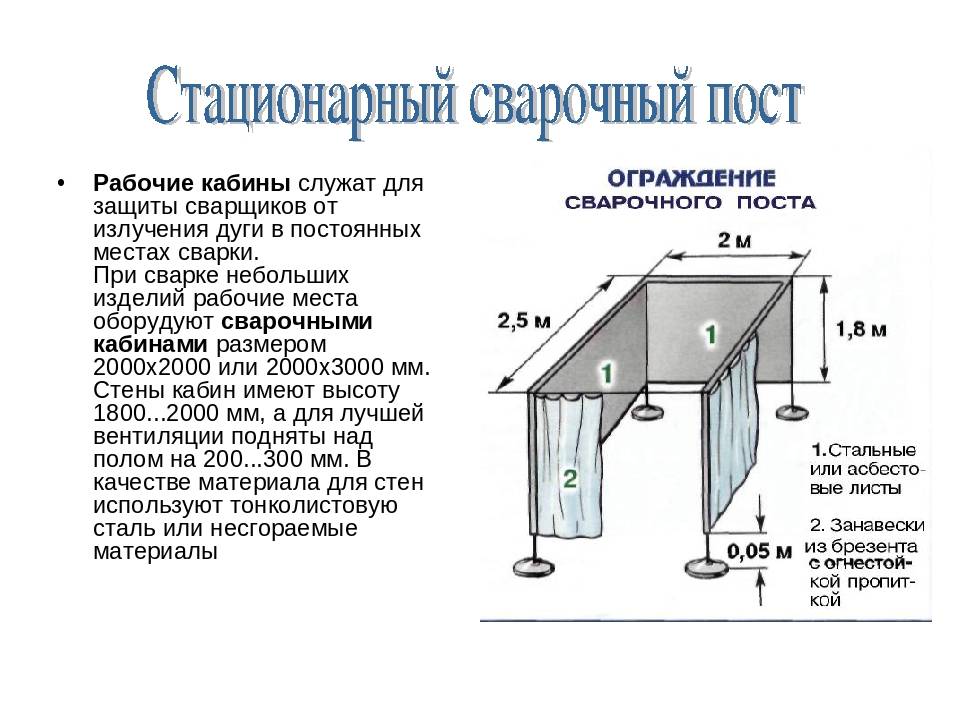

Сварочные посты стационарного типа делают в виде кабинок без верхнего перекрытия.

Пример стационарного сварочного поста

Пример стационарного сварочного поста

При обустройстве учитывают требования нормативных документов:

- Площадь не ниже 3 м², стенки высотой от 2 м. На входе навешивают ширму из брезента или негорючего пластика.

- От пола до нижнего края стенок оставляют вентиляционные зазоры размером не меньше 50 мм. При работе с инертным газом промежуток увеличивают до 300 мм. Зазоры закрывают металлической сеткой с мелкими ячейками.

- Устанавливают стол со столешницей не меньше 1 м². Для работы в положении сидя его высота 60 — 70 см, для сварки стоя от 85 см.

- Стенки делают из листового железа, асбоцементных плит или негорючих материалов, обработанных огнеупорным составом.

- Над столом устанавливают светильник.

- Стенки покрывают краской светло-серого цвета, обладающей способностью поглощения ультрафиолетового излучения (составы на цинковой основе или титановые белила).

- Устанавливают вытяжку или при организации сварочного поста в цеху подключают к централизованной системе приточно-вытяжного воздухообмена.

- Пол заливают бетоном или закладывают кирпичом.

- Внутри кабины устанавливают рубильник для быстрого отключения электрооборудования, если возникнет нештатная ситуация.

Общий вид типового сварочного поста

Общий вид типового сварочного поста

Передвижной

При оборудовании передвижных сварочных постов для ручной сварки не требуется организация воздухообмена, соблюдение размеров рабочего места. Однако требования ПБ, которые предъявляются к стационарному типу, должны соблюдаться. Тележка для перемещения оборудования должна быть с удобными колесами, обеспечивающих перевозку поста без приложения чрезмерных усилий.

Пример передвижного сварочного поста

Пример передвижного сварочного поста

Для проведения сварки используют переносной сварочный аппарат с комплектом кабелей, который перемещают вдоль объекта. Для защиты от непогоды передвижной пост комплектуется щитами для установки навеса. Инструменты и электроды хранят в тумбах и креплениях. Чтобы защитить находящихся рядом людей от светового излучения, рабочее место огораживают переносными щитами. При прокладке протяженных трубопроводов передвижные сварочные посты обустраивают в небольших вагончиках на колесах от автомобилей с автономным электрогенератором.

Электрическая сварочная дуга

При электродуговой сварке воздух загрязняется примесями, которые могут вызвать отравление организма человека или поражение легких, приводящее к легочным заболеваниям. К примесям, вызывающим отравление организма, относятся окислы меди, свинца, цинка, марганца, фтористые соединения, окись углерода и азота. Окислы образуются при окислении паров меди, свинца, цинка, марганца, выделяющихся в процессе сварки. Медь и цинк могут входить в состав электродного и основного металла. Марганец может входить в состав основного металла, электродного, а также в состав покрытий и флюсов.

Окислы свинца образуются при его сварке по методу угольным или графитовым электродом. Загрязнение воздуха фтористыми соединениями наблюдается при сварке с применением покрытий и флюсов, содержащих криолит, плавиковый шпат или другие вещества, имеющие в своем составе фтор. Окись углерода образуется при сварке по этому методу, а также при сварке электродами, покрытие которых содержит соединения углерода или чистый углерод. Окислы азота образуются во всех случаях ручной электродуговой сварки и в большей степени при сварке тонкопокрытыми электродами. Содержание перечисленных примесей не должно превышать тысячных долей миллиграмма на литр воздуха.

К примесям, вызывающим заболевание легких, следует отнести окислы железа, кремния, алюминия, частички свободного углерода и другую пыль, выделяющуюся при ручной электродуговой сварке. Эти примеси при длительном вдыхании их вызывают поражение бронхов, следствием чего являются легочные заболевания.

Для предупреждения загрязнения воздуха примесями необходимо предусмотреть тщательную вентиляцию помещений, где установлены посты ручной электродуговой сварки. Вентиляция может быть общей и местной. Общая вентиляция должна быть проточно-вытяжной. Чистый воздух необходимо подавать непосредственно к местам сварки. В зимний период времени этот воздух должен подогреваться калориферами.

Согласно данным Академии Медицинских Наук Союза ССР при сварке металлическими электродами с покрытиями ЦМ-7 и УОНИИ количество чистого воздуха, подаваемого в цех, должно быть около 4000—5000 м3 на 1 кг расплавленных электродов.

Приточно-вытяжную вентиляцию необходимо иметь во всех помещениях ручной дуговой сварки. Местная вентиляция устанавливается в случае, когда сварочные посты размещены на определенных местах. При этом над сварочными столами устанавливаются вытяжные зонты. Местной приточно-вытяжной вентиляцией должны снабжаться сосуды, когда в них производится сварка. В этих случаях хорошие результаты дает подача воздуха непосредственно под щиток или маску. При этом количество воздуха должно составлять около 25 м3/час.

Подачу воздуха непосредственно под щиток или маску сварщика следует применять также в случае сварки цветного металла: меди, латуней, бронз, свинца, алюминия и его сплавов. Необходимость подачи чистого воздуха связана с тем, что при сварке цветных металлов выделяется значительное количество вредных окислов металлов, а также вредных газов.

Места, где производятся сварочные работы, должны быть достаточно хорошо освещены дневным или искусственным светом. Хорошее освещение рабочих мест снижает утомляемость глаз работающих и является одним из условий повышения производительности труда. Освещенность рабочих мест должна быть не менее 50—100 люксов. Чтобы уменьшить поглощение света стенками кабин, их окрашивают в светлые матовые тона. Рекомендуется применять цинковые белила, желтый крон, титановые белила. Перечисленные красители хорошо поглощают ультрафиолетовые лучи.

- Назад

- Вперед

Требования к вентиляции

Во время осуществления сварочных работ в воздух могут выделяться различные вредные вещества, такие как окиси углерода, азота и фтористые соединения. Поэтому вытяжная вентиляция должна быть обустроена так, чтобы максимально эффективно удалять выделяемые вредные газы, в то время как приточная вентиляция – компенсировать организованную вытяжку путем разбавления веществ до допустимых концентраций. С данной точки зрения в качестве наилучшего варианта рабочего стола сварщика рассматривают столы, обустроенные вытяжкой пыли/газа с направлением вниз либо в сторону.

Эффективность отсоса выделяемых в процессе сварки вредных веществ из зоны вдыхания сварщика обеспечивается путем близкого расположения вытяжных заборников к месту зажигания дуги.

Создание собственного поста

Рабочее пространство можно организовать своими руками. При создании мобильного сварочного поста требуются дополнительные компоненты для переноса инструментов и расходных материалов.

Сбор инструментов и материалов

При организации рабочего пространства сварщика потребуются:

- Устройства подачи тока. К ним относят трансформаторы или генераторы, часто работающие от сети 380 В.

- Баллоны с инертным или активным газом. На стационарных постах устанавливают емкости большого объема.

- Комплект фиксирующих инструментов. К ним относятся тиски и струбцины.

- Средства предварительной обработки металлических деталей – устройства холодного проката и вальцовки, трубогибы.

- Инверторы, сварочные полуавтоматы для мобильного поста.

- Электроды, присадочная проволока. Рекомендуется приобрести разные виды материалов.

Рекомендуем к прочтению Как разделывать металлические кромки под сварку

Как собрать

В процессе создания сварочной кабины своими руками соблюдают следующие правила:

- Рекомендованная длина рабочей зоны – 2 м, ширина – 2,5 м. Высота потолка должна составлять не менее 2 м. Нельзя делать верхнюю часть кабинета закрытой.

- Для сборки стен используют листовую сталь или фанеру, обработанную негорючим составом.

- Для предварительной подготовки и сварки металлических деталей организуют удобный сварочный стол. Его можно делать стационарным или складным. Для сборки используют профильные трубы, толстые стальные листы. Столы должны снабжаться металлическими держателями, фиксирующими идущий от источника питания токопроводящий кабель, заземляющий провод.

- В боковой части стола размещают контейнеры для складирования электродов, сварочной проволоки. Устанавливают выдвижные ящики, в которых будут храниться мелкие инструменты, техническая документация.

- Устанавливают одно- или многопостовые источники питания дуги. Первый вариант предпочтителен при самостоятельной организации рабочего пространства. Во втором случае потребуется использование токоподводящих шин.

- Монтируют рубильник для управления сварным током.

Устройство по этапам

Сварочный кабинет можно обустроить в гараже, на производственной площадке, станции технического осмотра. При этом используют следующую схему выполнения работ:

- Выбирают место. Рекомендуется располагать пост вдали от легковоспламеняющихся жидкостей, материалов и газов.

- Собирают кабину. От пола до нижнего края стен оставляют зазоры в 5 см для проветривания. При работе с инертными газами это расстояние увеличивают до 30 см. Устанавливают вентиляционные сетки. На входе вешают брезентовую или пластиковую негорючую ширму.

- Монтируют стол со столешницей. Предусматривают возможность регулирования высоты стоек и площади столешницы.

- Устанавливают осветительные приборы.

- Окрашивают стенки кабины светло-серой краской, поглощающей ультрафиолетовые лучи. Выбирают красящие составы на основе титана или цинка.

- Монтируют вытяжную установку принудительного типа. Подключают оборудование к централизованной системе воздухообмена.

- Заливают пол бетоном. Можно использовать для формирования напольного покрытия кирпич.

- Монтируют рубильник для аварийного отключения сварочных аппаратов.

На последнем этапе подключают оборудование к источникам питания.

Вентиляция сварочного цеха: особенности подачи воздуха

При обустройстве вентиляционной системы воздухообмен в цеху может подаваться как вертикальными потоками, так и горизонтальными.

Горизонтальный воздухообмен

При подаче воздушного потока в горизонтальном направлении система вентиляции должна быть смонтирована таким образом, чтобы захватывать воздушное пространство всего помещения. Образование застоя воздуха недопустимо. Скорость воздухообмена должна обеспечиваться более 0,1 м/с. Эта схема отлично подходит для малогабаритных помещений. К примеру, в цехе с параметрами 30х20 м устанавливается 7 вентиляторов, общей производительностью 7000м3/час, которые и создают горизонтальные воздушные потоки. Вентиляторы устанавливаются на одну стену на высоте до 4 м и обеспечивают стабильное поступление свежих воздушных масс. Вентиляторы, производительностью 7000 м3/ час устанавливаются на той же высоте на стене напротив притока воздушных масс. Они и устраняют загрязненный воздух.

Донная схема может быть использована для цехов, расстояние между притоком и вытяжкой которых не составляет более 100 м. В том случае, когда расстояние больше воздушные массы «зависают», а вредные вещества скапливаются. Эффективности системы существенно снижается. При такой проблеме необходимо установить дополнительные вентиляторы или струйные аппараты, которые будут ускорять поток свежих воздушных масс.

Вертикальный воздухообмен

Для обустройства вертикального воздухообмена потребуется установить несколько вентиляторов в подвальном помещении, которые будут поставлять свежий воздух в цех посредствам вентиляционных шахт. Отверстия при таком монтаже монтируются в полу и закрываются специальными решетками с ячейками, диаметр которых не превышает 50 мм. Скорость воздушных масс должна составлять 4,5 м/с при выходе от вентиляторов и соответственно 0,1 м/с при входе в помещение. Производительность приточных вентиляторов для помещения 30х20 м составляет 3400 м3/час. Вытяжные вентиляторы устанавливаются на высоте до 6 м, как правило, на крыше. Их производительность составляет 6800 м3/час. Такая вентиляционная система способна в кратчайшие сроки очистить воздух в цеху и снизить концентрацию вредных веществ в воздухе до приемлемы 2 мг/м3.

Установка электрооборудования

Электросварочный трансформатор, и другие агрегаты, издают достаточно громкий шум, плохо воздействующий на нервную систему человека. Из-за раздражительности ухудшается качество шва и понижается производительность. Поэтому гудящее оборудование устанавливается на некотором расстоянии от места выполнения работ. Трансформатор или преобразователь лучше расположить в пределах 5-7 метров от сварщика. Это снизит издаваемый шум, но в то же время не будет усложнять процесс регулировки аппарата.

Источник сварочного тока, находящийся посреди цеха, ограждают щитками для безопасности. Если имеются многопостовые установки, то для них сооружают постоянный забор из сетки или выносят их в отдельную комнату. Расстояние от стены до аппарата должно составлять не менее 500 мм. На открытом воздухе необходимо предусмотреть навес, чтобы защитить оборудование от осадков. Кабеля от аппарата прокладываются по-над стенкой, чтобы об них не спотыкались.

Вытяжные устройства для сварки

Промышленная консольная вытяжка Афалина

Вытяжки для сварки на производстве делятся на несколько доступных разновидностей. Самыми популярными считаются устройства с подъемно-поворотной конструкцией. Они состоят из приемника воздуха, который можно фиксировать в любом положении при помощи шарниров, а также шланга, соединяющего воздухоприемник и центральную вытяжную систему. Такая конструкция дает возможность ликвидировать 85% опасных для здоровья веществ, поскольку ее можно разместить недалеко от любого сварочного аппарата. Вытяжки помогают полностью очистить воздух на дистанции до 8 метров от места установки. Пользователи отмечают такие модели, как “Лань” и “Спрут”.

На втором месте по востребованности находятся местные отсосы, устанавливать которые необходимо на высоте до 1,5 метров от места сварщика.

Вытяжка над рабочим сварочным столом может быть наружной или внутренней, во втором случае ее подсоединяют к общеобменной вентиляционной системе при помощи специальных шлангов. Чтобы обеспечить правильную циркуляцию воздуха, лучше отдать предпочтение приточной вытяжной вентиляции, обеспечивающей приток воздушных масс со скоростью свыше 40 м3/час.

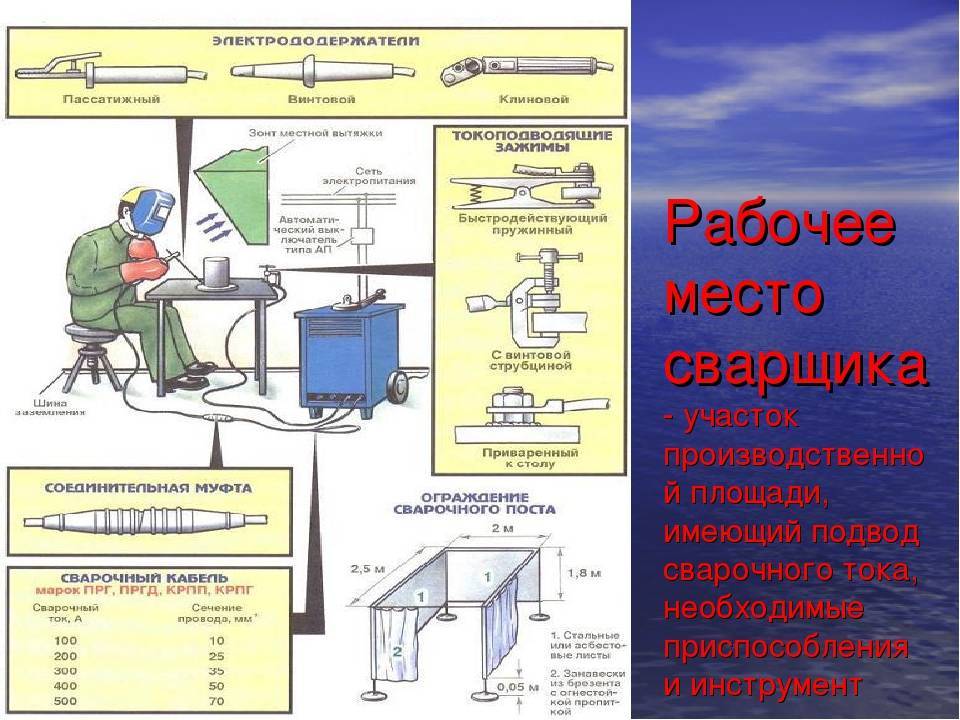

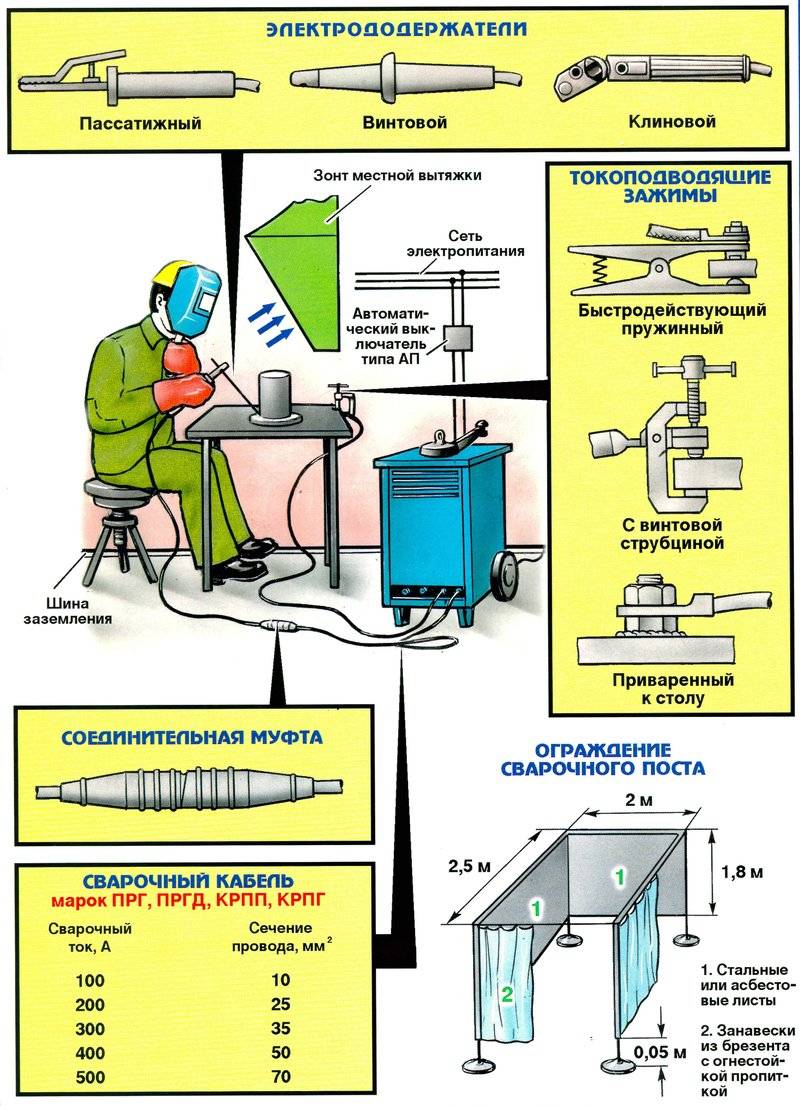

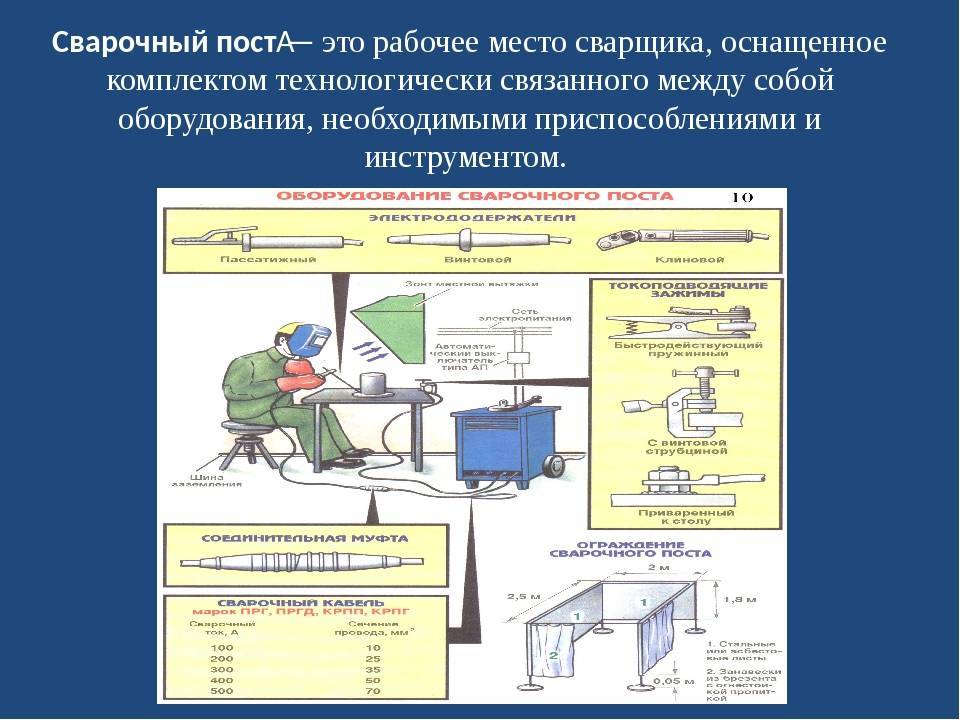

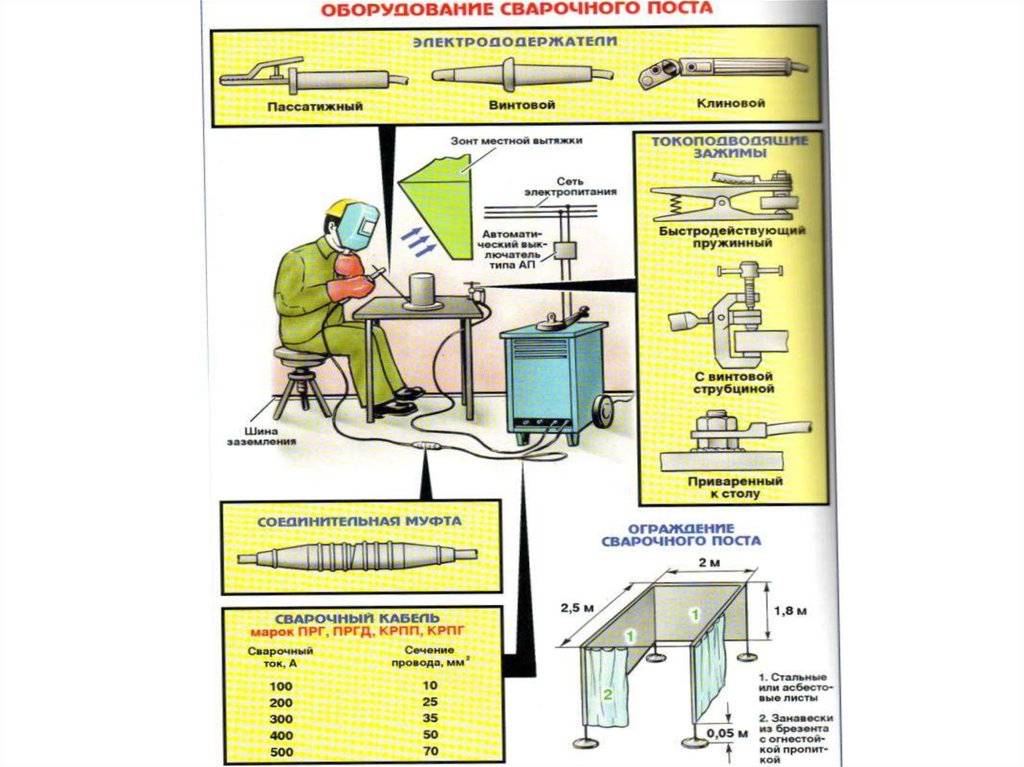

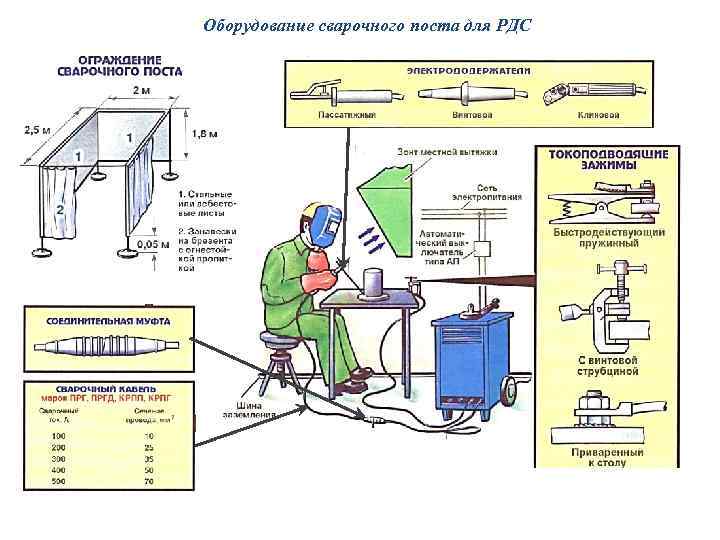

Оборудование сварочного поста для ручной дуговой сварки

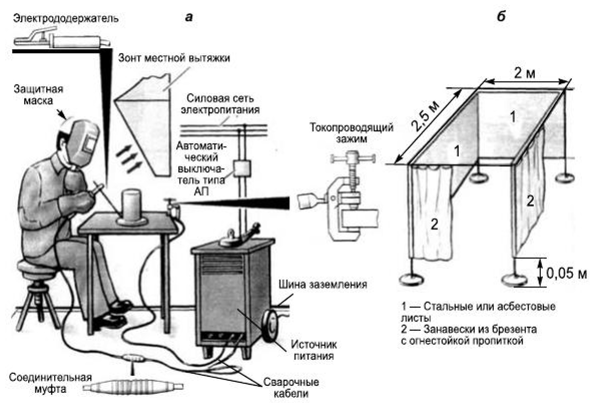

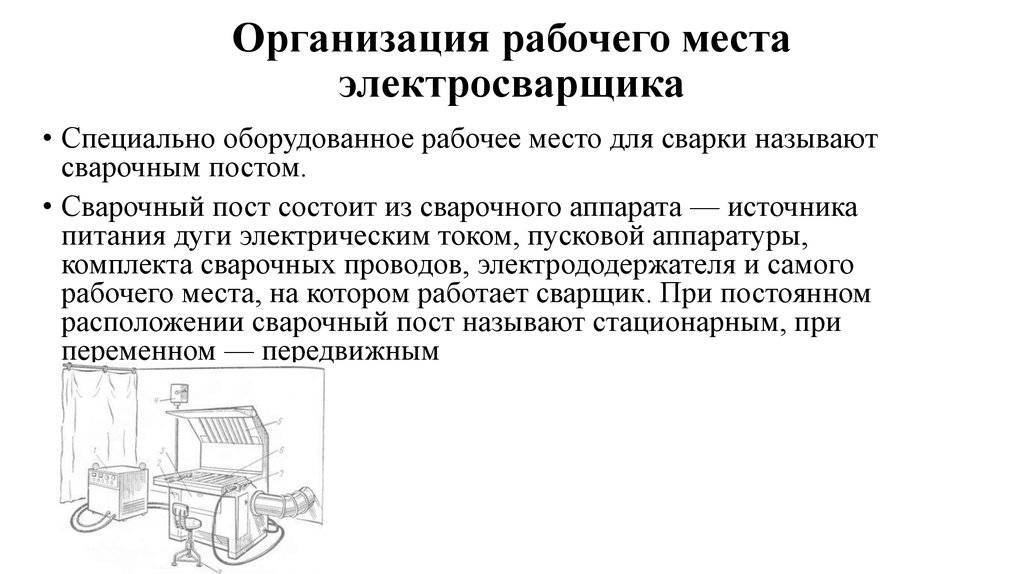

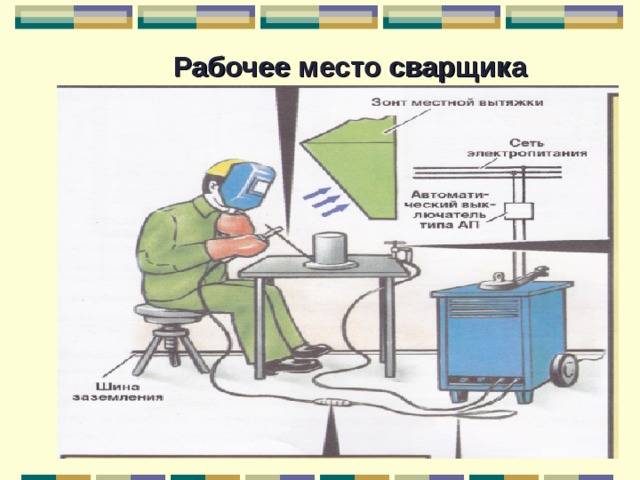

Рабочее место сварщика — это сварочный пост (рис. 20), который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы). В зависимости от условий работы сварочные посты могут быть стационарными или передвижными. Сварочные посты необходимо размещать в специальных сварочных кабинах. В кабинах в качестве источников питания размещаются наиболее распространенные однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе. Применяются также и многопостовые источники питания на несколько независимых постов.

Рис. 20. Сварочный пост для ручной сварки: 1 — сеть

электрического питания; 2 — рубильник или магнитный пускатель; 3 — источник питания; 4 — сварочные провода; 5 — электрододержатель; 6 — зонд местной вытяжки воздуха

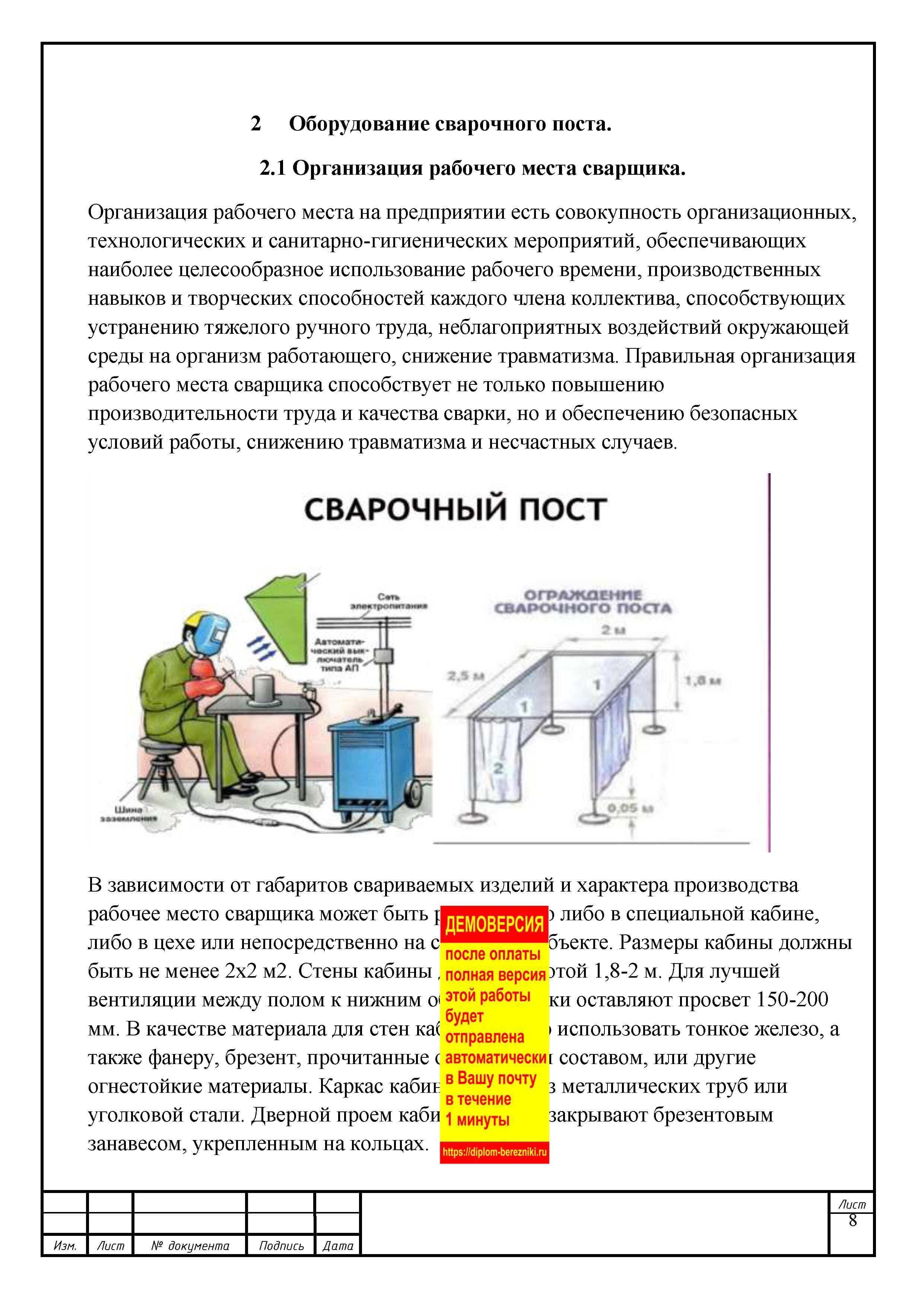

Кабина сварочного поста должна иметь размеры: 2(1,5) или 2(2) м и высоту не менее 2 м. В кабине устанавливается металлический стол, к верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений. Сварочный пост комплектуется источником питания, электрододержателем, сварочными проводами, зажимами для токонепроводящего провода,

сварочным щитком с защитными светофильтрами, различными

зачистными и мерительными инструментами. Сварщики обеспечиваются средствами личной защиты, спецодеждой. Электрододержатель — приспособление для закрепления электрода и подвода к нему тока (рис. 21). Среди всего многообразия применяемых электрододержателей наиболее безопасными являются пружинные, изготовляемые в

соответствии с существующими стандартами: I типа — для тока до 125 А; II типа — для тока 125—315 A; III типа — для тока 315- 500 А. Эти электрододержатели выдерживают без ремонта 8 000—10 000 зажимов. Время замены электрода не превышает 3—4 с. По конструкции различаются винтовые, пластинчатые, вилочные и пружинные

Рис. 21. Типы электрододержателей: а — вилочный; б — 111игатовый; в — ; г — с пружинящим кольцом

Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов. Масса щитка не должна превышать 0,50 кг. Защитные светофильтры (затемненные стекла), предназначенные для защиты глаз от излучения дуги, брызг металла и шлака, изготавливаются 13 классов или номеров. Номер светофильтра

подбирается в первую очередь в зависимости от индивидуальных особенностей зрения сварщика. Однако следует учитывать некоторые объективные факторы: величину сварочного тока, состав свариваемого металла, вид дуговой сварки, защиту сварочной ванны от воздействия газов воздуха. Размер светофильтра 52×102 мм. При сварке покрытыми электродами следует ориентироваться на применение светофильтров различных номеров в зависимости от величины сварочного тока: 100 А — №С5; 200 А-№С6; 300 А-№С7; 400 А-№С8; 500 А -№С9 ит. д. При сварке плавящимся электродом тяжелых металлов в инертном газе следует пользоваться светофильтром на номер меньше, а легких металлов — на номер больше по сравнению со светофильтром при сварке покрытыми электродами. При сварке в среде С02 применяют следующие светофильтры: до 100 А-№С1; 100-150 А-№С2; 150-250 А — № СЗ; 250—300 А -№С4; 300—400 А-№С5 ит. д. Светофильтры вставляются в рамку щитка, а снаружи светофильтр защищают обычным стеклом от брызг металла и шлака. Прозрачное стекло периодически заменяют. Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию. Кабели изготавливают многожильными (гибкими) по установленным нормативам для электротехнических установок согласно ПУЭ (Правила устройства и эксплуатации электроустановок) из расчета плотности тока до 5 А/мм2 при токах до 300 А. Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО. Кабель сплетен из большого числа отожженных медных проволочек диаметром 0,18— 0,20 мм. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи. Рекомендуемые сечения сварочных проводов для подвода тока от сварочной машины или источника питания к электрододержателю и свариваемому изделию приведены в (табл. 2).

Как обустроить газосварочный пост

Для работы с газовой сваркой и обустройства места работы с ним нужно, во-первых, само оборудование.

- Генератор ацетилена.

- Кислород (баллоны с редуктором).

- Рукава для подачи газа, и горелки.

Переносной газосварочный пост для использования такого оборудования изготавливают в виде тележки, которую легко перемещать в нужное место. Чаще всего используется трубная конструкция с платформой. Переместив оборудование на нужное место, сварщик разворачивает и подтягивает рукава к месту работы.

Оборудование сварочного поста газосварщика включает следующие элементы.

- Стол, как правило, имеет металлическую столешницу.

- Газовое оборудование располагается в стороне (на предприятиях подача газа может быть централизованной по газопроводу).

- Возле стола (обычно сверху) располагается вытяжка. Для удаления продуктов горения.

- Обязательно устраивается хорошее освещение.

Если приходиться работать в замкнутом пространстве или же труднодоступных местах, то обязательно нужно обеспокоиться дополнительной подачей воздуха!

Это интересно: Процесс сварки трением и его особенности: выкладываем суть

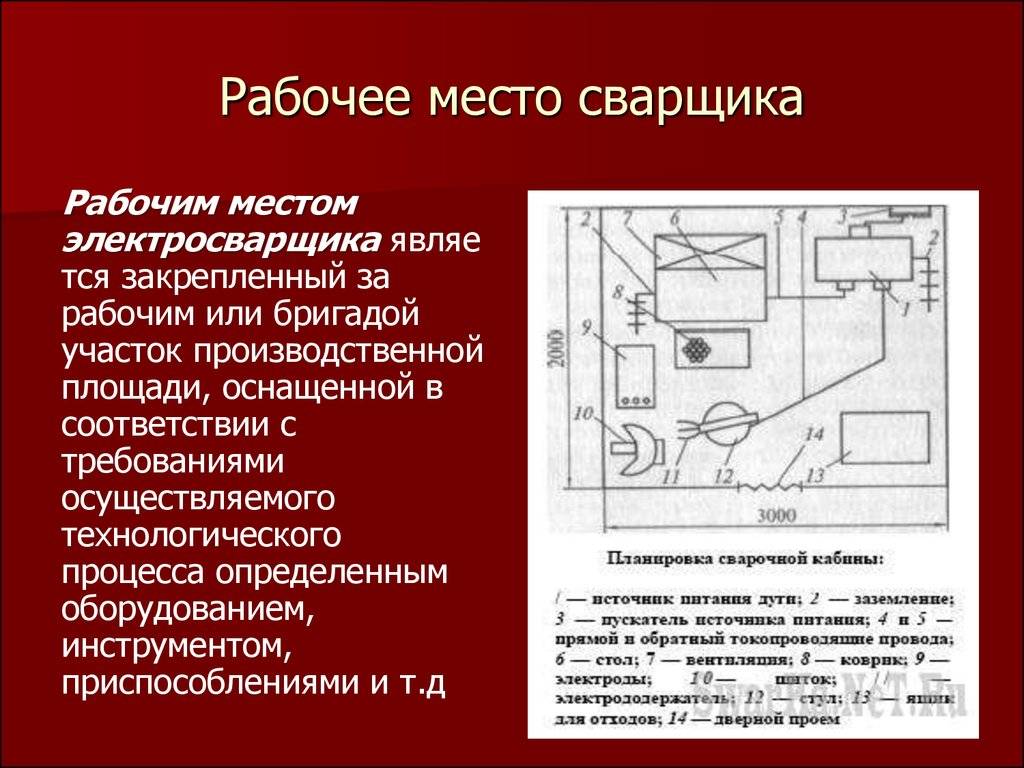

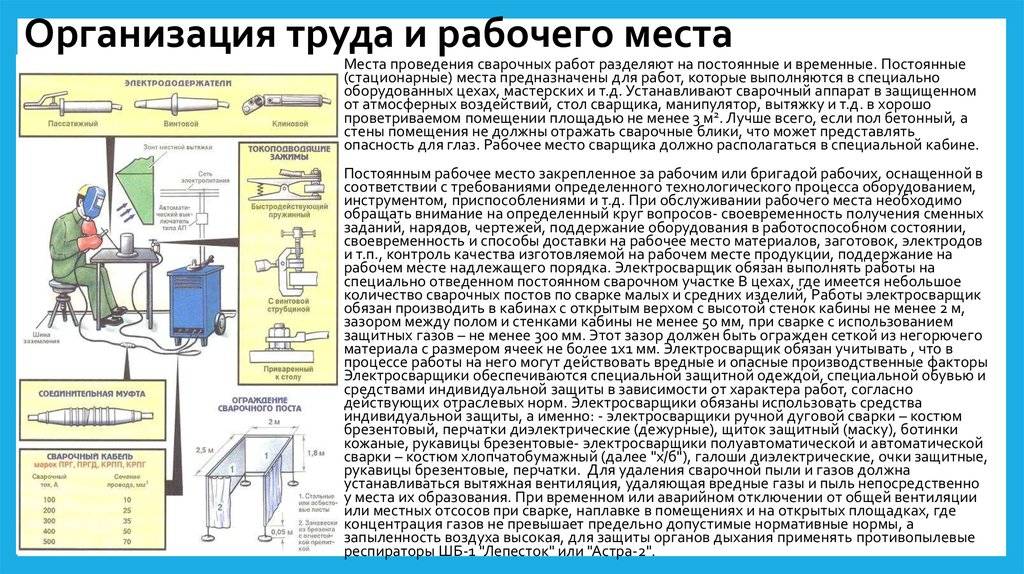

4.1.1.Рабочее место

Рабочим местомназывается та часть рабочего пространства, где располагается производственное оборудование, с которым взаимодействует человек в рабочей среде.

Места проведения сварочных работ разделяют на постоянные и временные. Постоянные (стационарные) места предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских и т.д. Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, стол сварщика, манипулятор, вытяжку и т.д. в хорошо проветриваемом помещении площадью не менее 3 м 2 . Лучше всего, если пол бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для глаз.

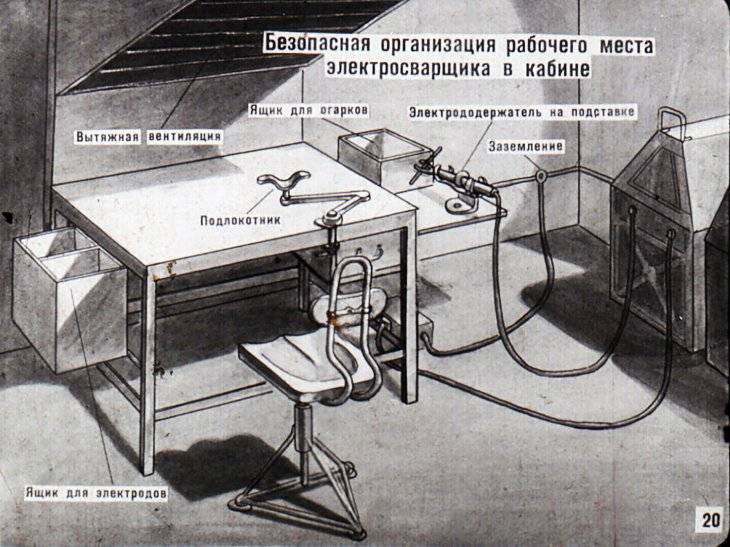

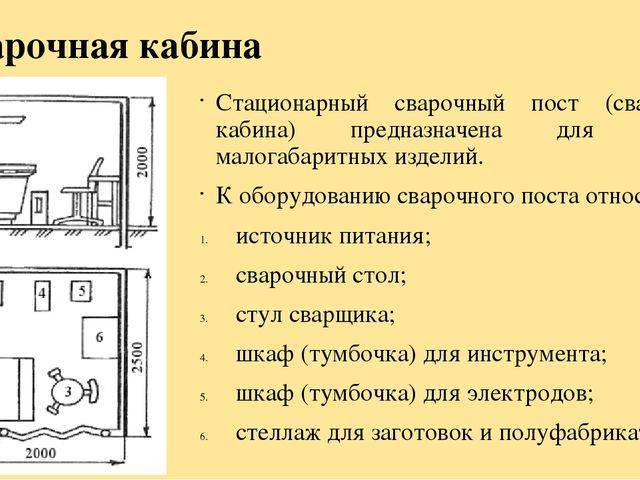

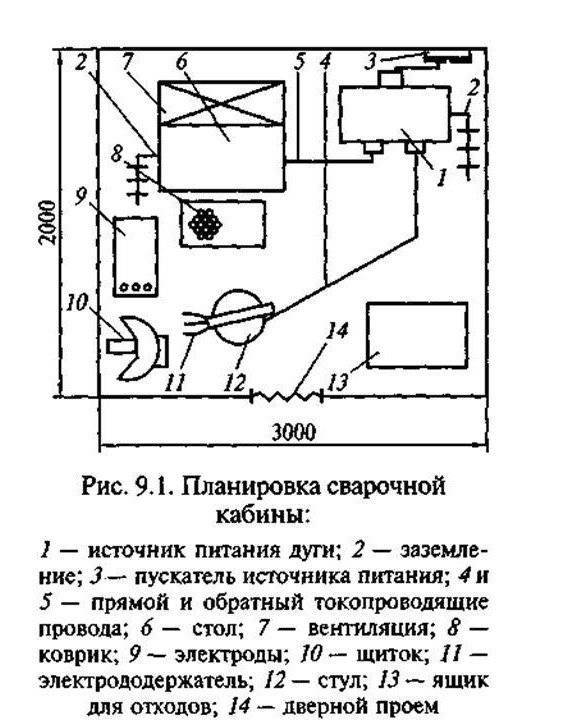

Рис.14 Планировка сварочной кабины:

1 – источник питания дуги; 2 – заземление; 3 – пускатель источника питания; 4 и 5 – прямой и обратный токопроводящие провода; 6 – стол; 7 – вентиляция; 8 – коврик; 9 – электроды; 10 – щиток; 11 – электрододержатель; 12 – стул;

13 – ящик для отходов; 14 – дверной проем

Рис.15 . Рабочее место сварщика

Проходы между многопостовыми сварочными агрегатами и между установками автоматической сварки должны быть не менее 1,5 м; проходы между однопостовыми сварочными трансформаторами или между сварочными генераторами, а также проходы с каждой стороны стеллажа или стола для выполнения ручных сварочных работ – не менее 1 м. Расстояние между стационарным сварочным агрегатом и стеной или колонной должно составлять не менее 0,5 м, а расстояние между стеной или колонной и сварочным автоматом – не менее 1 м. Проходы между машинами точечной и шовной (роликовой) сварки с расположением рабочих мест напротив друг друга должны быть не менее 2 м, а между машинами стыковой сварки — не менее 3 м. Мри расположении перечисленных выше машин тыльными сторонами друг к другу ширина проходов должна быть не менее 1 м, а при расположении передними и тыльными сторонами друг к другу – не менее 1,5 м.

На каждое стационарное рабочее место при плазменной и газоплазменной обработке металлов должно отводиться > 4м 2 , а при работе в кабине >3м 2 .

Зоны с опасными производственными факторами должны быть ограждены, знаки безопасности выдержаны по ГОСТ 12.4.026-76*.

В зависимости от габаритов свариваемых изделий и характера производства рабочее место сварщика может быть расположено либо в специальной кабине, либо в цехе или непосредственно на сборочном объекте. Размеры кабины должны быть не менее 2×2 м 2 .

Рис.16 . Кабины контактной сварки.

Стены кабины делают высотой 1,8-2 м. Для лучшей вентиляции между полом к нижним обрезом стенки оставляют просвет 150-200 мм. В качестве материала для стен кабины можно использовать тонкое железо, а также фанеру, брезент, прочитанные огнестойким составом, или другие огнестойкие материалы. Каркас кабины делают из металлических труб или уголковой стали. Дверной проем кабины обычно закрывают брезентовым занавесом, укрепленным на кольцах. Фанера и брезент должны быть пропитаны огнестойким составом, например раствором алюмокалиевых квасцов.

Пол в кабине должен быть из огнестойкого материала (кирпич, бетон, цемент) негсораемые и нескользкие, обладать малой теплопроводностью.

Стенки окрашивают в светло-серый цвет красками, хорошо поглощающими ультрафиолетовые лучи (цинковые или титановые белила, желтый крон). Окраска сварочных цехов и кабин в темные цвета не рекомендуется, так как при этом ухудшается общая освещенность места сварки.

Комбинированное освещение следует предусматривать при работах высокой и наивысшей точности (I-IIIразр.) в частности при сварке и пайке материалов толщиной 0,06…0,5 мм, при дефектоскопии сварочных швов и других подобных работах.

Для освещения цехов надо использовать, как правили, газоразрядные источники света: лампы ДРЛ, ДРИ; для освещения высоких цехов (до 4 м) большой площади -люминесцентные лампы. Допускается применение ламп накаливания.

Освещенность кабины должна быть не менее 80—100 л к.

В производственных помещениях сварочных и сборочно-сварочных цехов параметры микроклимата следует принимать по ГОСТ 12.1.005-88 ( помещения с незначительными избытками явной теплоты, работы средней тяжести категорий IIа иIIб).

Передвижной пост для сварки

Профессиональный передвижной сварочный пост организовывается для качественного проведения сварочных работ, производства крупногабаритных металлических сооружений. Такое рабочее место чаще всего организовывается на открытом участке, поэтому для него обязательно делается навес, который будет защищать от солнечного излучения, атмосферных осадков. Основной материал, используемый при изготовлении навесов мобильных постов – это складские щиты.

Для удобства хранения электродов, вспомогательного инструмента, спецоборудования, прочих подручных средств газосварочный пост оснащается специальными тумбами. Вентиляционная система в этом случае не предусмотрена, так как работы производятся на открытом воздухе, и вредные газы, выделяемые в процессе выполнения работ, быстро рассеиваются сами.

Основные требования к организации передвижного поста

- Освещение должно сводить к минимуму нагрузку на органы зрения рабочего, получаемую от светового потока.

- Осветительные приборы чаще всего размещают над столешницей рабочего стола, рядом с ней.

- Газосварочный пост должен обязательно иметь заземляющее устройство.

- Для качественной вытяжной вентиляции естественным способом между половым основанием и стенами оставляются зазоры порядка полуметра.

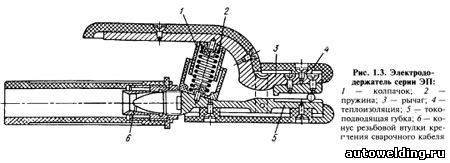

Инструмент сварщика

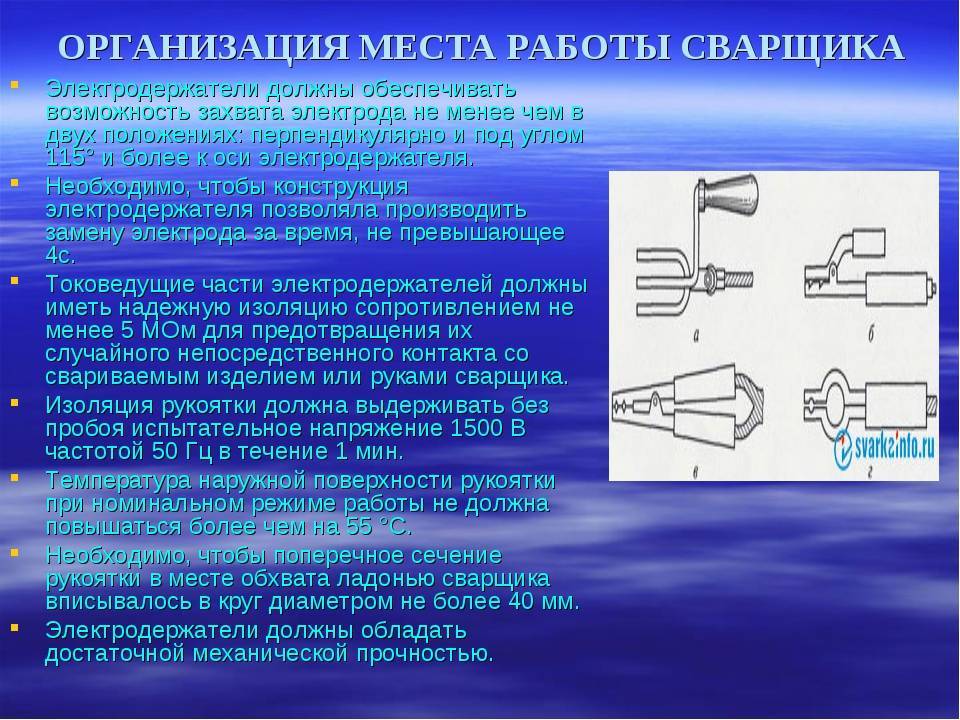

Основным инструментом сварщика-ручника является электрододержатель, конструктивное исполнение которого в значительной мере определяет удобство работы и производительность труда. Электрододержатели должны надежно закреплять электрод при любом положении во время сварки, иметь минимальную массу, быть удобными в эксплуатации и др. Основные параметры и технические требования, предъявляемые к электрододержателям, маркировка, методы испытания их установлены ГОСТ 14651 — 78 Е (табл. 1.12).

Конструкция электрододержателя должна обеспечивать замену электрода в течение не более 4 с и закрепление электрода в одной плоскости не менее чем в двух положениях (перпендикулярно и под углом), а также надежное присоединение кабелей.

Изолирующие детали электрододержателей, расположенные в области крепления электрода, должны быть изготовлены из материала, стойкого к термическому воздействию сварочной дуги.

Требования безопасности электрододержателей регламентированы ГОСТ 12.2.007.8—75. Сопротивление изоляции токопроводящих частей электрододержателей при нормальных климатических условиях должно быть не ниже 5 МОм, изоляция рукоятки должна выдерживать без пробоя в течение 1 мин испытательное напряжение 1500 В частотой 50 Гц, температура наружной поверхности рукоятки по сравнению с температурой внешней среды на участке, охватываемом рукой сварщика, при нормальном режиме работы не должна быть выше 40 °С.

Электрододержатели серии ЭД позволяют закреплять электрод нажатием рычага в положениях, удобных для сварщика. Аналогично удаляется огарок. Сварочный кабель присоединяется через кабельный наконечник, изоляционные детали изготовлены из термостойких полимерных материалов.

Электрододержатели серии ЭП (рис. 1.3) пассатижного типа используют при силе сварочного тока 250 и 500 А. Усилием цилиндрической пружины 2 электрод зажимается между нижней губкой 5, по которой к нему подводится электрический ток, и рычагом 3. Канавки в зажиме, расположенные под различными углами, позволяют закреплять электрод под двумя углами к продольной оси электрододержателя. Огарок освобождается нажатием на рычаг. Сварочный кабель подсоединяется к электрододержателю путем механического зажатия кабеля с расклиниванием конца его между корпусом нижней губки и конусом втулки 6. Электрододержатель изолируется теплостойкими полимерными деталями.

Электрододержатели серии ЭДС защелочного типа предназначены для работы с силой тока 125, 300 и 500 А.

Электрододержатели серии ЭУ («Луч») того же защелочного типа рассчитаны на силу тока до 315 А (ЭУ-300) и до 500 А (ЭУ-500). Электрод вставляется в отверстие и поворотом на требуемый угол (три положения) фиксируется в держателе. Усилие прижатия создает размещенная в изолированном корпусе цилиндрическая пружина, расположенная по оси рукоятки и корпуса держателя.

Техническая характеристика электрододержателей для ручной сварки плавящимся электродом приведена в табл. 1.13.

Безопасность рабочего места

Независимо от типа используемого оборудования необходимо соблюдать правила, препятствующие возникновению пожароопасных и травмоопасных ситуаций. Основными условиями при организации рабочих зон являются такие моменты:

- Каждый пост ограждают защитными ширмами из огнеупорных материалов. Нельзя оборудовать экран закрытой верхней частью.

- Обшивка стен не должна касаться пола. Рекомендуется оставлять расстояние в 30 см.

- При газовой сварке дополнительно устанавливают светозащитный экран высотой более 2 м.

- Стены обшивают несгораемыми материалами.

- Размещать на одном посту несколько сварочных столов нельзя. При возникновении такой необходимости монтируют дополнительный светозащитный экран.

Главные цели 5С

Благодаря данной технологии на производстве сварочный процесс проходит намного продуктивнее, так как главными целями 5С являются:

- обеспечение чистоты и порядка на рабочем месте сварщика;

- значительная экономия времени, которая главным образом достигается благодаря тому, что все нужные инструменты лежат на правильных и легкодоступных для сварщика местах;

- повышение уровня безопасности и сокращение количества несчастных случаев;

- значительное улучшение качества продукции и одновременное снижение количества дефектов;

- создание комфортной и стабильной эмоциональной атмосферы, формирование стимула производить работу;

- максимальное повышение производительности труда.