Разновидности и сферы применения метчиков

Нарезание внутренней резьбы может выполняться вручную или с использованием станков различного типа (сверлильных, токарных и др.). Рабочими инструментами, которые выполняют основную работу по нарезанию внутренней резьбы, являются машинно-ручные или машинные метчики.

На различные виды метчики делят в зависимости от целого ряда параметров. Общепринятыми считаются следующие принципы классификации метчиков.

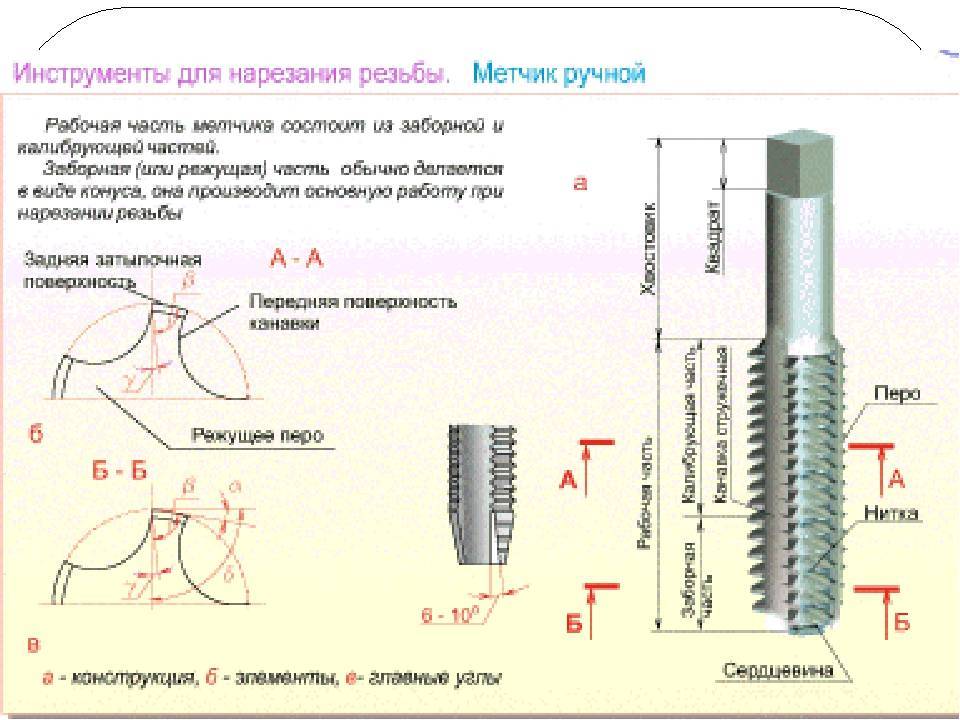

- По способу приведения во вращение различают машинно-ручные и машинные метчики, при помощи которых осуществляется нарезка внутренней резьбы. Машинно-ручные метчики, оснащенные квадратным хвостовиком, используют в комплекте со специальным приспособлением с двумя ручками (это так называемый вороток, держатель метчиков). При помощи такого приспособления метчик приводится во вращение и нарезает резьбу. Нарезка резьбы метчиком машинного типа осуществляется на металлорежущих станках различного типа, в патроне которых такой инструмент и фиксируется.

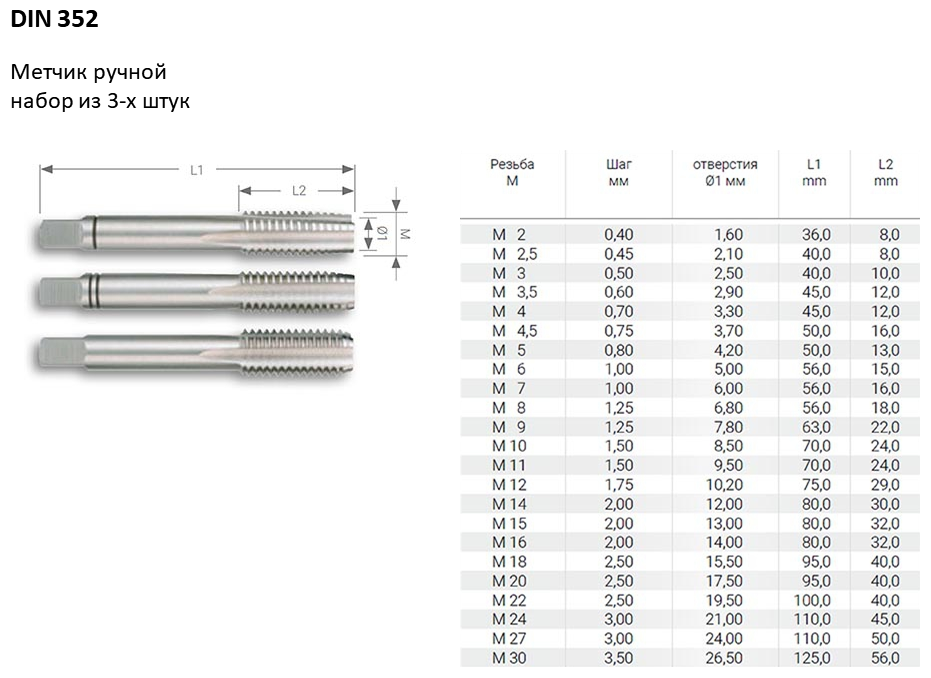

- По способу, которым нарезают внутреннюю резьбу, различают универсальные (проходные) и комплектные метчики. Рабочая часть первых разделена на несколько участков, каждый из которых отличается от остальных своими геометрическими параметрами. Участок рабочей части, который первым начинает взаимодействовать с обрабатываемой поверхностью, выполняет черновую обработку, второй – промежуточную, а третий, расположенный ближе к хвостовику, – чистовую. Для нарезки резьбы комплектными метчиками требуется использование нескольких инструментов. Так, если комплект состоит из трех метчиков, то первый из них предназначен для выполнения черновой обработки, второй – для промежуточной, третий – для финишной. Как правило, комплект метчиков для нарезания резьбы определенного диаметра включает в себя три инструмента, но в отдельных случаях, когда обработке подвергаются изделия, изготовленные из особо твердого материала, могут использоваться наборы, состоящие из пяти инструментов.

- По типу отверстия, на внутренней поверхности которого необходимо нарезать резьбу, различают метчики для сквозных и глухих отверстий. Инструмент для обработки сквозных отверстий характеризуется удлиненным конусным кончиком (заходом), который плавно переходит в рабочую часть. Такую конструкцию чаще всего имеют метчики универсального типа. Процесс нарезания внутренней резьбы в глухих отверстиях осуществляется метчиками, конусный кончик которых срезан и выполняет функцию простейшей фрезы. Такая конструкция метчика позволяет нарезать с его помощью резьбу на всю глубину глухого отверстия. Для нарезания резьбы данного типа, как правило, используется комплект метчиков, приводимых во вращение вручную, при помощи воротка.

- По конструкции рабочей части метчики могут быть с прямыми, винтовыми или укороченными стружкоотводящими канавками. Следует иметь в виду, что использовать метчики с канавками различного типа можно для нарезания резьбы в изделиях из относительно мягких материалов – углеродистых, низколегированных стальных сплавов и др. Если же резьбу необходимо нарезать в деталях, изготовленных из очень твердых или вязких материалов (нержавеющих, жаропрочных сталей и др.), то для этих целей используют метчики, режущие элементы которых располагаются в шахматном порядке.

Хороший метчик сделан из качественной инструментальной стали, выглядит аккуратно и имеет ровно проточенные витки и канавки

Метчики, как правило, применяются для нарезания метрической резьбы, но есть инструменты, с помощью которых нарезают трубную и дюймовую внутреннюю резьбу. Кроме того, различаются метчики и по форме своей рабочей поверхности, которая может быть цилиндрической или конической.

Это интересно: Выбор электрического отбойного молотка — познаем главное

Как нарезать наружную резьбу при помощи плашки

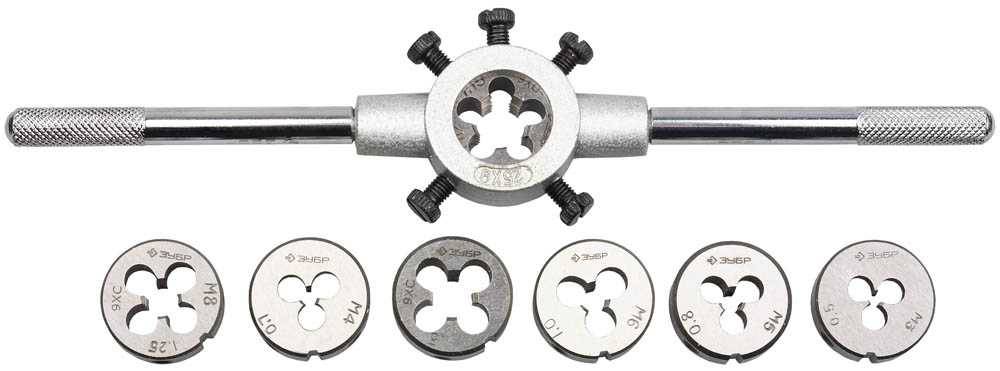

Для нарезки наружной резьбы вручную применяется специальный инструмент — плашкодержатель с плашками различного диаметра.

Плашкодержатель с плашками под различный диаметр

В труднодоступных местах, например возле стен, используется плашкодержатель с трещоткой.

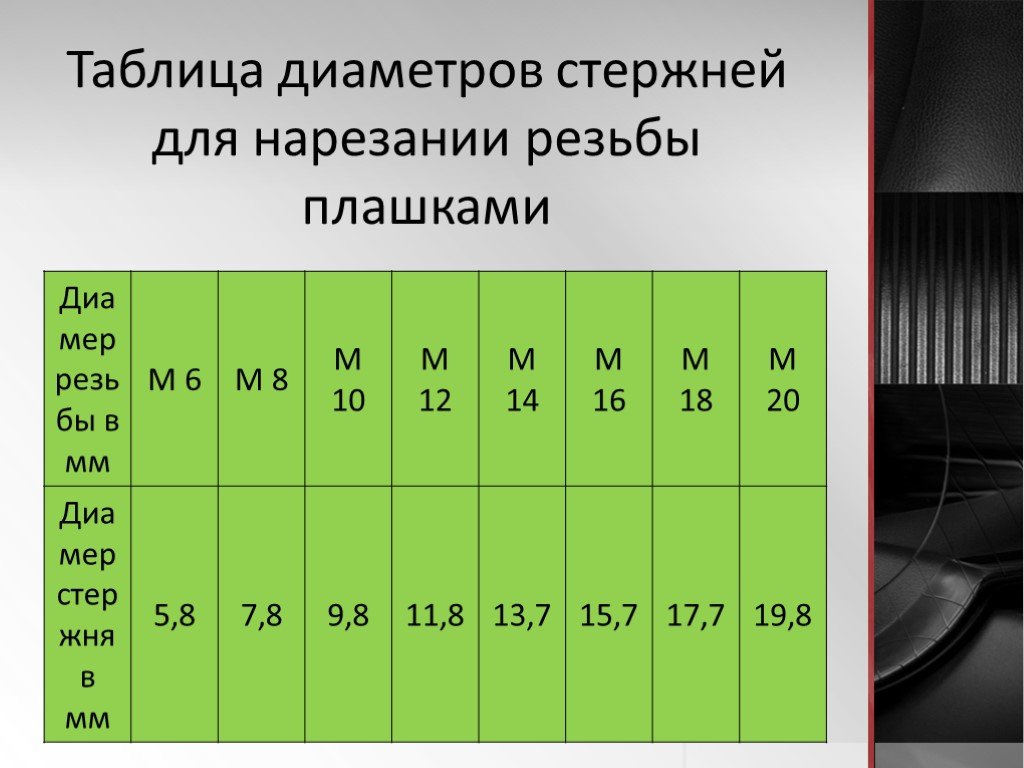

Подбор плашки

Номинальный диаметр резьбы — диаметр в вершинах треугольников резьбы. Плашка срезает металл, образуя впадины и оставляя нетронутыми вершины, тем самым и стержень и плашка должны быть одинакового диаметра. Диметр резьбы, к примеру, — М3 — это «М» — метрическая резьба, а число — номинальный диаметр резьбы в мм. Соответственно, что бы нарезать резьбу на 3 мм стержне, берём плашку М3. Замеры стержня выполняются штангенциркулем.

Что бы плашка лучше врезалась в стержень с его торца срезают фаску.

Принцип нарезки резьбы плашкой

Для крепления заготовки понадобятся тиски. Заготовка прочно закрепляется в тисках и смазывается машинным маслом для более лёгкого хода плашки, уменьшения трения и износа инструмента.

При нарезке резьбы плашкой нужно избегать большого скопления стружки в стружкоотводящих отверстиях.

Плашку устанавливают на торец детали перпендикулярно. С небольшим нажимом начинают вращать плашкодержатель по часовой стрелке, если резьба правая, соответственно, если левая, то против часовой.

Нарезают резьбу следующим образом:

- Сначала делают 2-3 оборота.

- Потом пол оборота назад для удаления стружки.

- Подсмазываем после каждых 3-4 витков, можно при помощи шприца.

- И т.д.

Резьба проверяется гайкой или калибр-кольцом. Гайки для вашей резьбы можно прикупить здесь → https://rus-metiz.com/categories/gaiki (РусМетиз).

Калибр-кольцо

Порядок выполнения работ

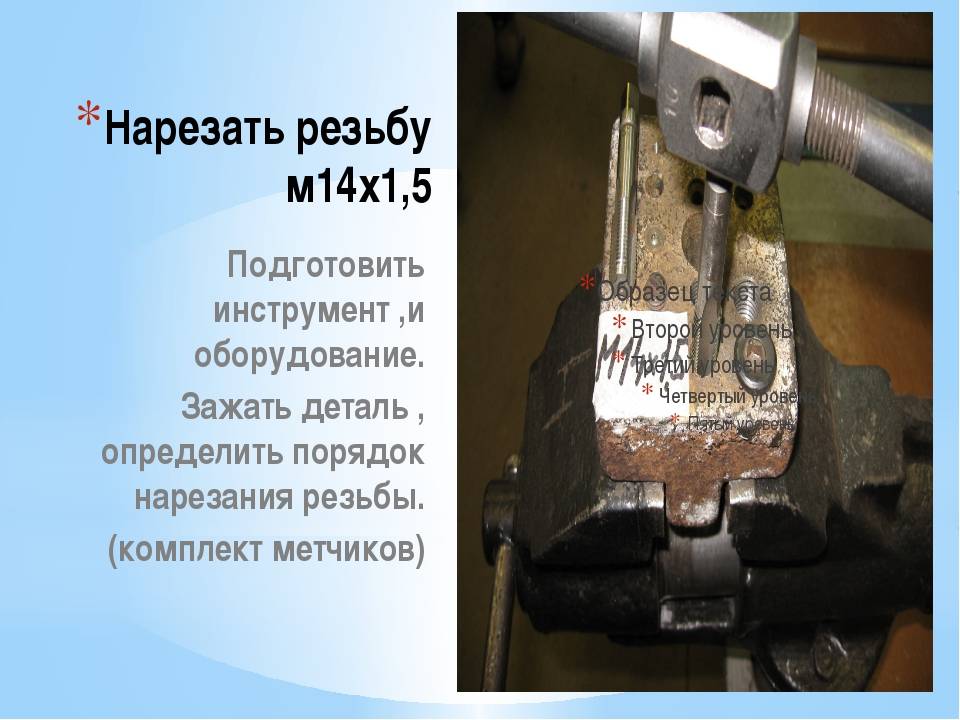

Когда подготовительный этап закончен, можно сверлить отверстие и нарезать резьбу в следующем порядке:

- Определитесь с местом расположения отверстия, разметив деталь и поставив метку в нужном месте. Приставьте керн и одним сильным ударом молотка по нему сделайте углубление в месте захода сверла. Зажмите в патрон электродрели или станка сверло, установите низкие обороты вращения, режущую часть инструмента смажьте. Лучше всего для этих целей подходит старое свиное сало, если его нет, можно смазывать солидолом. При работе с вязкими марками стали (нержавеющие или жаропрочные) смазку производят машинным маслом.

- При необходимости деталь зажмите в ручные тиски. Приложите сверло к углублению на детали, выровняйте визуально электрическую дрель, чтобы режущий инструмент находился под углом в 90° к поверхности. Просверлите отверстие на низких оборотах, периодически смазывая сверло салом либо поливая машинным маслом, если деталь большой толщины. Не допускайте перекоса и перегрева инструмента. По окончании в патрон вставьте зенковку и сделайте качественную фаску, от нее зависит начало процесса нарезания. Перекос при зенковании также недопустим. Глубина фаски – до 1 мм, при совсем малых диаметрах отверстий – до 0,5 мм.

- Вложите хвостовик метчика в раздвижную призму воротка, вращением рукояток зафиксируйте его, хорошо смажьте рабочую часть. Убрав с детали стружку от сверления, вставьте метчик с воротком в отверстие и нарежьте резьбу. Не пытайтесь насильно изменить положение входящего инструмента, он будет заходить так ровно, как вы просверлили отверстие и сделали фаску. Положение метчика относительно детали корректируйте в самом начале, чтобы не было явного перекоса. Нарезайте по алгоритму: 2 оборота делайте вперед, затем – 1 оборот назад. Это нужно для сброса стружки и уменьшения нагрузки на инструмент.

- Повторите операцию с метчиками и 3 (если таковой есть). Вы можете не считать обороты, нужно нарезать резьбу, пока не почувствуете увеличение сопротивления. Тогда и делайте оборот назад для сброса стружки. После окончания операции можно убедиться в качестве выполненной работы, завинтив в отверстие болт. Он может идти туго и требовать вращения ключом, тогда можно попытаться вкрутить другой болт. Если же и тот идет с натягом, следует нарезать резьбу метчиком сначала, прогнать первый и второй номера.

Разновидности и сферы применения метчиков

Нарезание внутренней резьбы может выполняться вручную или с использованием станков различного типа (сверлильных, токарных и др.). Рабочими инструментами, которые выполняют основную работу по нарезанию внутренней резьбы, являются машинно-ручные или машинные метчики.

На различные виды метчики делят в зависимости от целого ряда параметров. Общепринятыми считаются следующие принципы классификации метчиков.

- По способу приведения во вращение различают машинно-ручные и машинные метчики, при помощи которых осуществляется нарезка внутренней резьбы. Машинно-ручные метчики, оснащенные квадратным хвостовиком, используют в комплекте со специальным приспособлением с двумя ручками (это так называемый вороток, держатель метчиков). При помощи такого приспособления метчик приводится во вращение и нарезает резьбу. Нарезка резьбы метчиком машинного типа осуществляется на металлорежущих станках различного типа, в патроне которых такой инструмент и фиксируется.

- По способу, которым нарезают внутреннюю резьбу, различают универсальные (проходные) и комплектные метчики. Рабочая часть первых разделена на несколько участков, каждый из которых отличается от остальных своими геометрическими параметрами. Участок рабочей части, который первым начинает взаимодействовать с обрабатываемой поверхностью, выполняет черновую обработку, второй – промежуточную, а третий, расположенный ближе к хвостовику, – чистовую. Для нарезки резьбы комплектными метчиками требуется использование нескольких инструментов. Так, если комплект состоит из трех метчиков, то первый из них предназначен для выполнения черновой обработки, второй – для промежуточной, третий – для финишной. Как правило, комплект метчиков для нарезания резьбы определенного диаметра включает в себя три инструмента, но в отдельных случаях, когда обработке подвергаются изделия, изготовленные из особо твердого материала, могут использоваться наборы, состоящие из пяти инструментов.

- По типу отверстия, на внутренней поверхности которого необходимо нарезать резьбу, различают метчики для сквозных и глухих отверстий. Инструмент для обработки сквозных отверстий характеризуется удлиненным конусным кончиком (заходом), который плавно переходит в рабочую часть. Такую конструкцию чаще всего имеют метчики универсального типа. Процесс нарезания внутренней резьбы в глухих отверстиях осуществляется метчиками, конусный кончик которых срезан и выполняет функцию простейшей фрезы. Такая конструкция метчика позволяет нарезать с его помощью резьбу на всю глубину глухого отверстия. Для нарезания резьбы данного типа, как правило, используется комплект метчиков, приводимых во вращение вручную, при помощи воротка.

- По конструкции рабочей части метчики могут быть с прямыми, винтовыми или укороченными стружкоотводящими канавками. Следует иметь в виду, что использовать метчики с канавками различного типа можно для нарезания резьбы в изделиях из относительно мягких материалов – углеродистых, низколегированных стальных сплавов и др. Если же резьбу необходимо нарезать в деталях, изготовленных из очень твердых или вязких материалов (нержавеющих, жаропрочных сталей и др.), то для этих целей используют метчики, режущие элементы которых располагаются в шахматном порядке.

Хороший метчик сделан из качественной инструментальной стали, выглядит аккуратно и имеет ровно проточенные витки и канавки

Метчики, как правило, применяются для нарезания метрической резьбы, но есть инструменты, с помощью которых нарезают трубную и дюймовую внутреннюю резьбу. Кроме того, различаются метчики и по форме своей рабочей поверхности, которая может быть цилиндрической или конической.

Важные замечания

- Работать с метчиками следует аккуратно – твердые стали, как правило, отличаются повышенной хрупкостью, поэтому существует риск поломки инструмента. В любом случае желательно иметь запасные метчики.

- Нарезание резьбы проводят, используя последовательно весь набор метчиков. Если в спешке пропустить хотя бы один этап, то качественная резьба не получится.

- При работе с цветными сплавами (медными, оловянными или алюминиевыми) необходимо периодически выкручивать метчик и удалять стружку.

- Стружку черных металлов удаляют обратным поворотом инструмента.

- Для снижения трения можно использовать скипидар, керосин или льняное масло. Не нужно применять смазку при работе с чугуном и бронзой.

- В процессе работы периодически проверяют положения режущего инструмента по отношению к заготовке – метчик должен находиться только под прямым углом к поверхности.

- Если резьба нарезается в глухом отверстии, то глубина самого отверстия должна быть немного больше, чем глубина нарезной части.

Как правильно нарезать резьбу

Как правильно нарезать резьбу

Надо помнить, что при нарушении правил работы хорошая резьба не получится, а метчик может сломаться во время работы. Извлечь обломок резца бывает проблематично, кроме того, заготовка может быть окончательно испорчена.

Для получения хорошего результата всегда требуется навык, поэтому в случае, если работа выполняется впервые, желательно запастись несколькими заготовками под резьбу. Лучше сначала узнать на практике, как правильно нарезать резьбу метчиком. Некоторое количество первоначально испорченных образцов обеспечат уверенную работу в будущем.

Как нарезать резьбу видео

Нарезание резьбы резцами

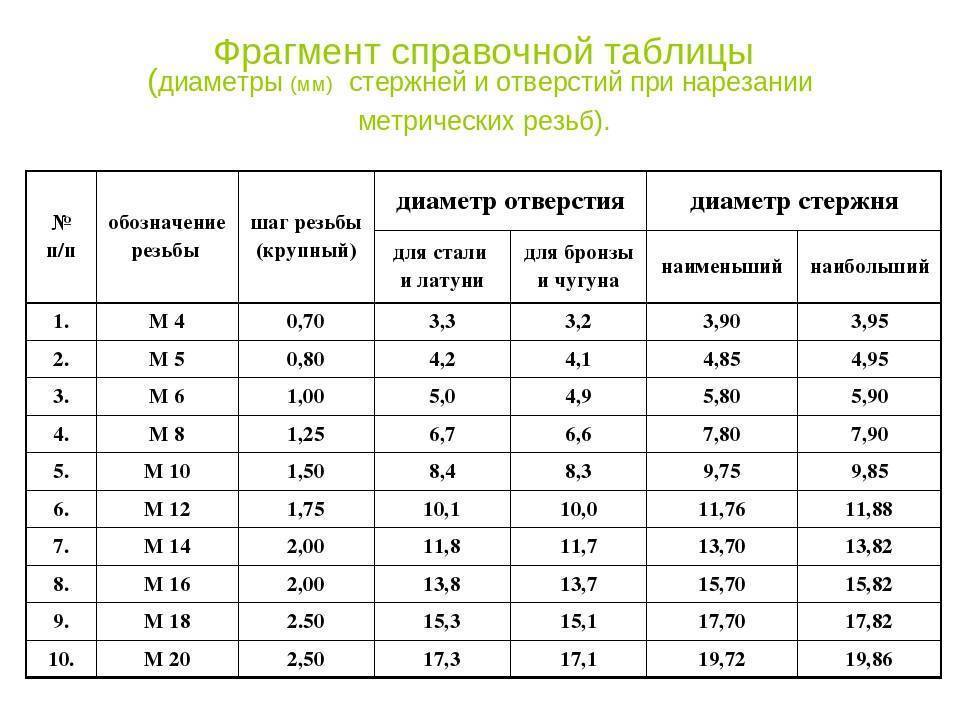

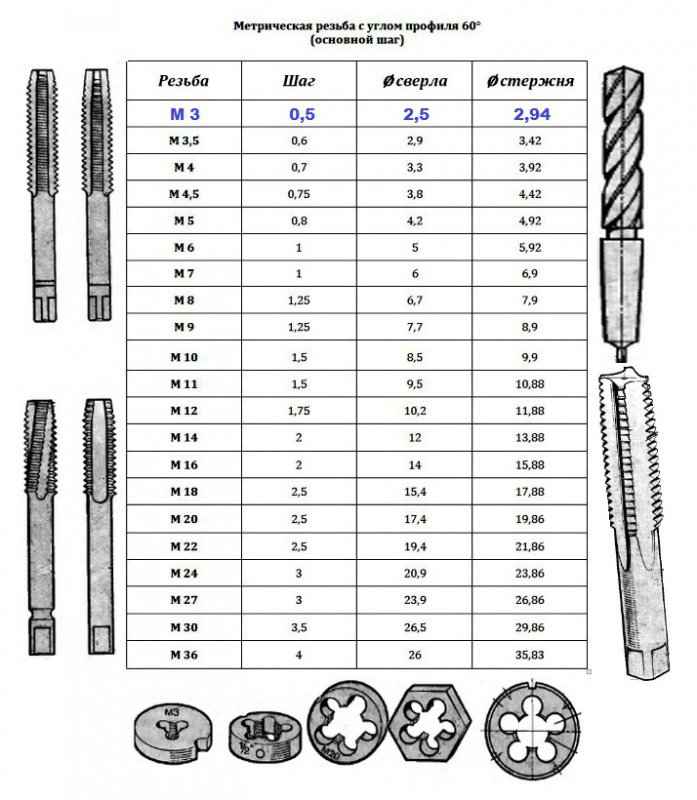

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14… 0,28 мм, диаметром до 48 мм — 0,17…0,34 мм, диаметром до 80 мм — 0,2…0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

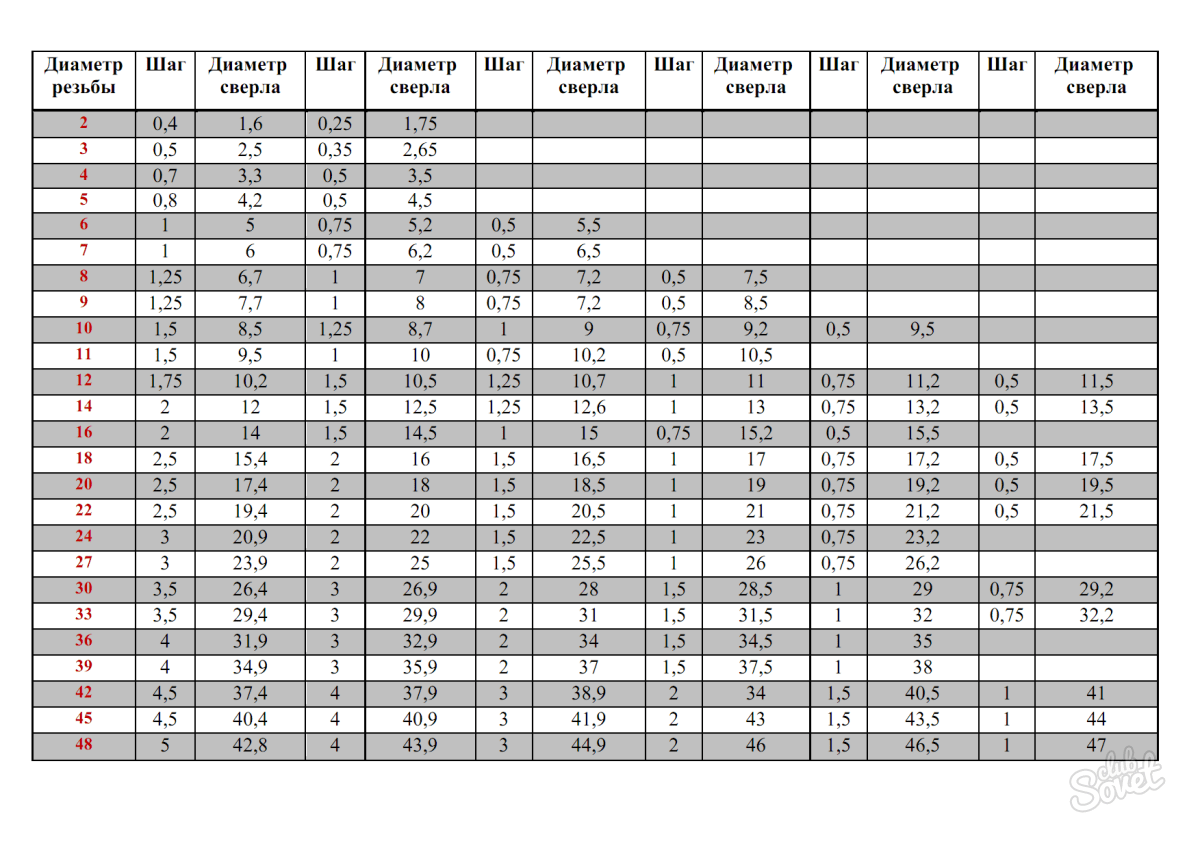

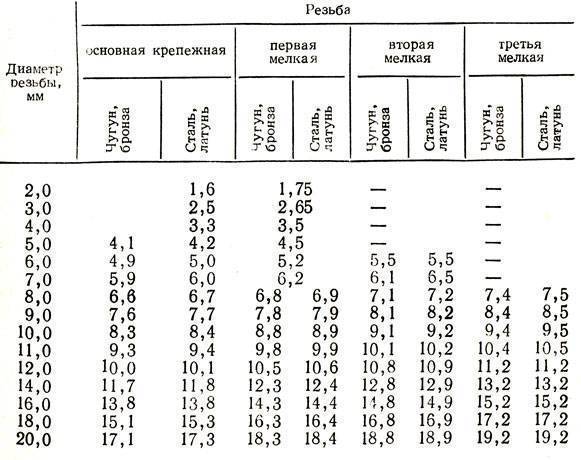

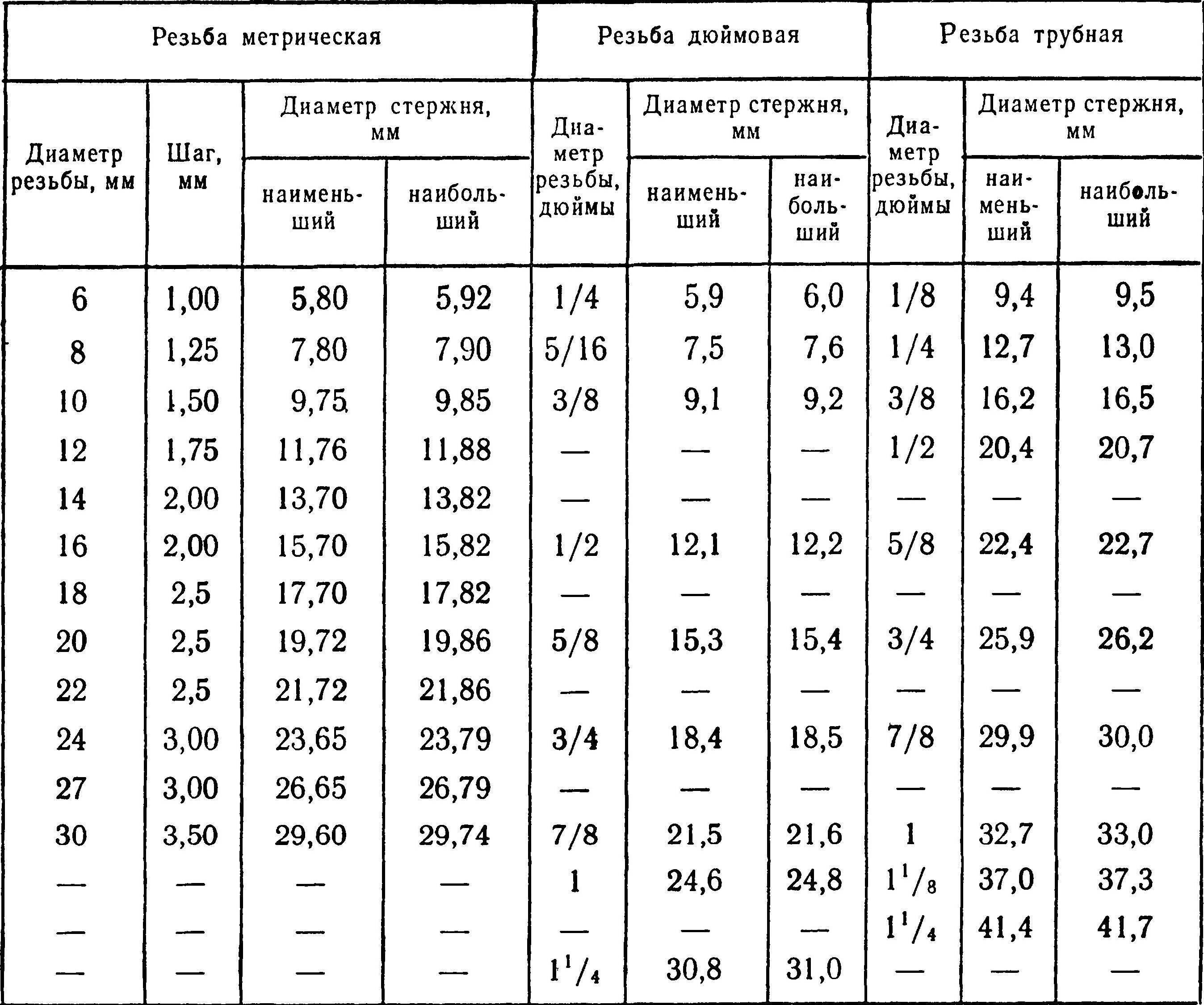

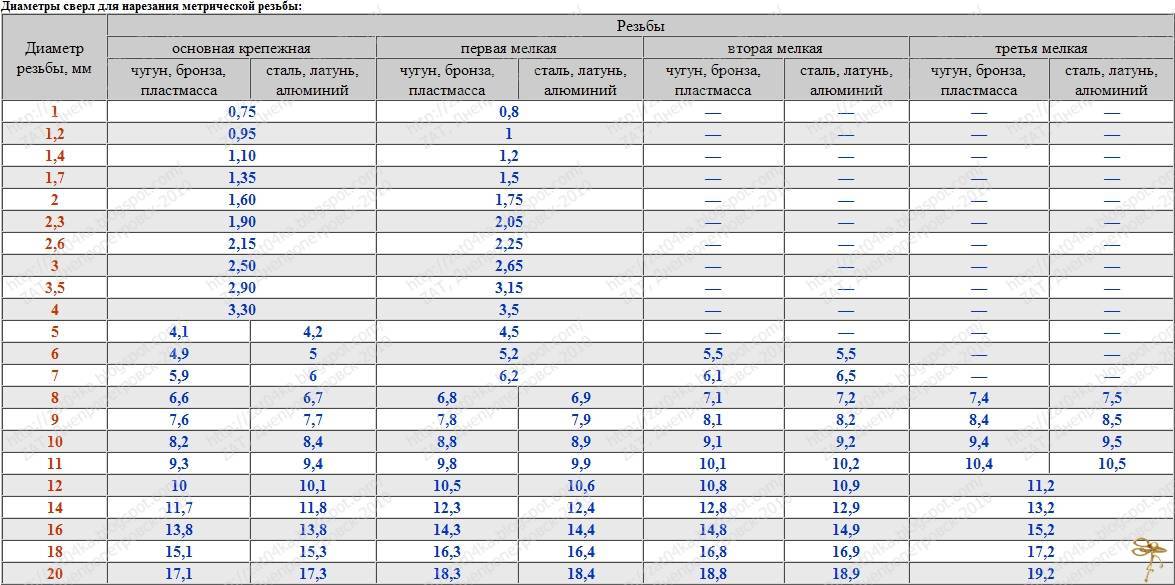

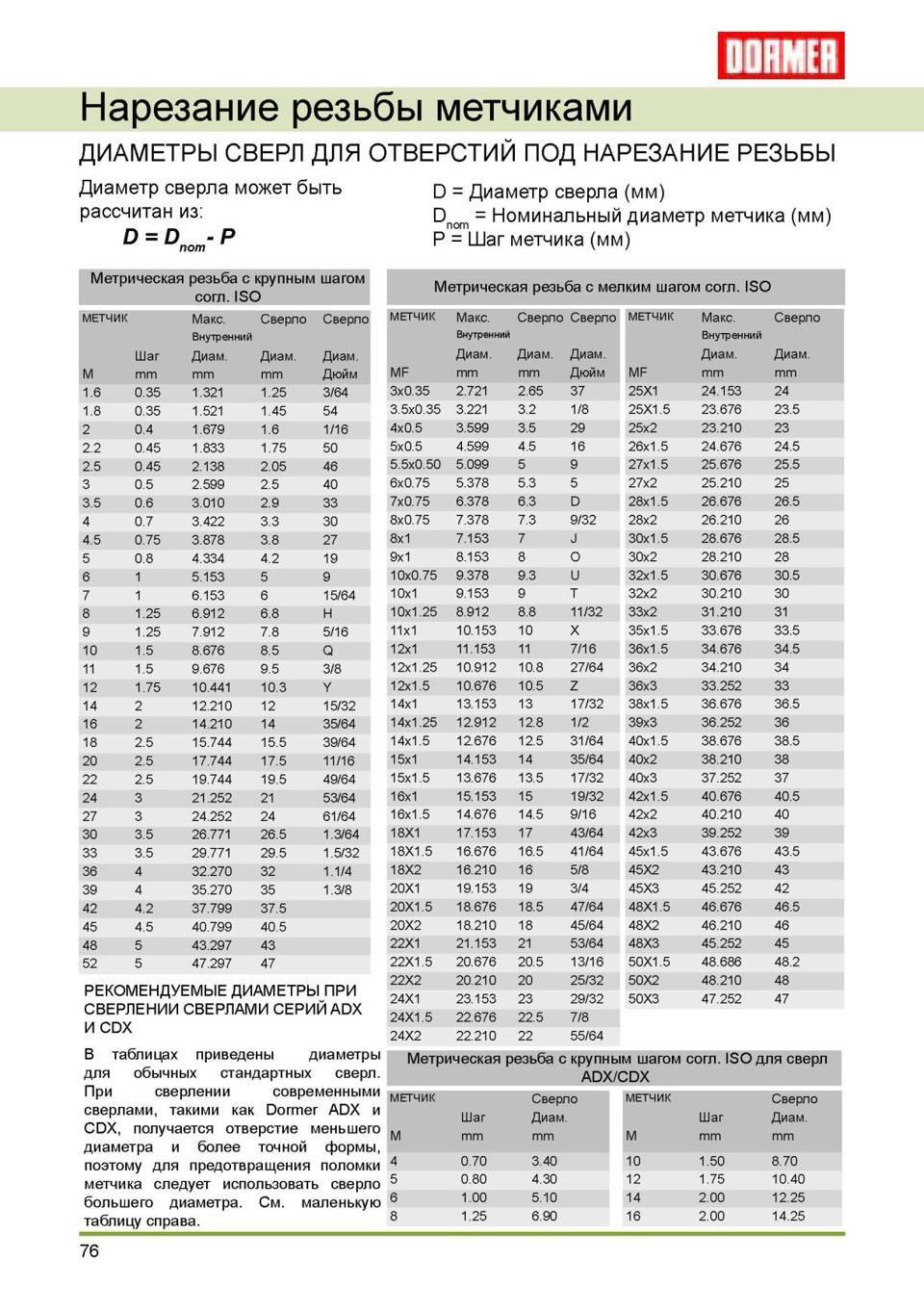

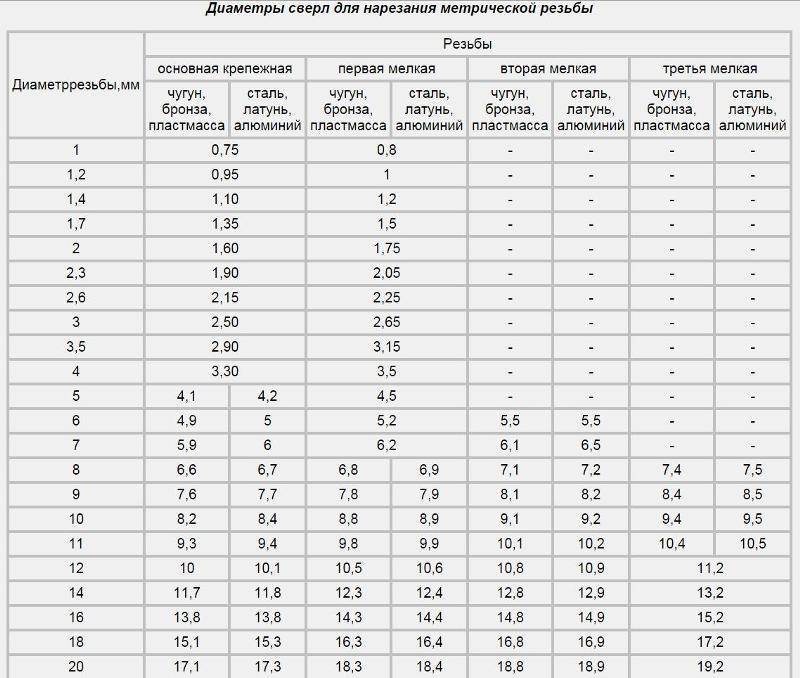

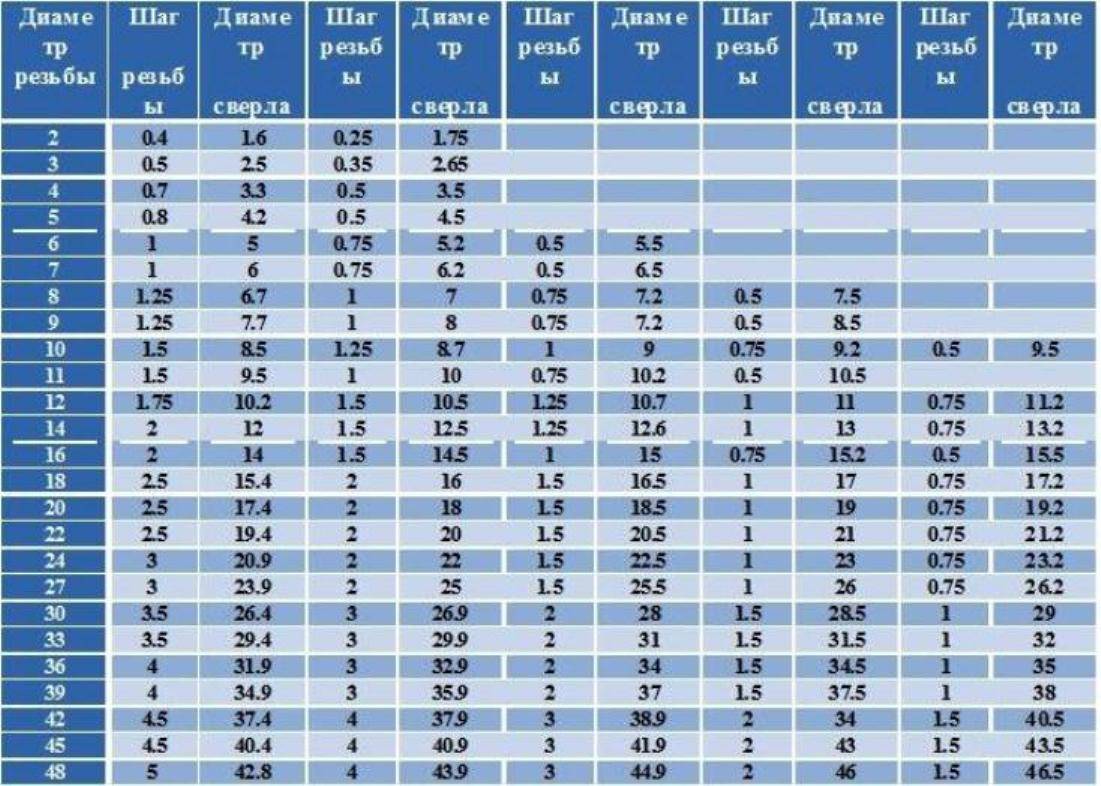

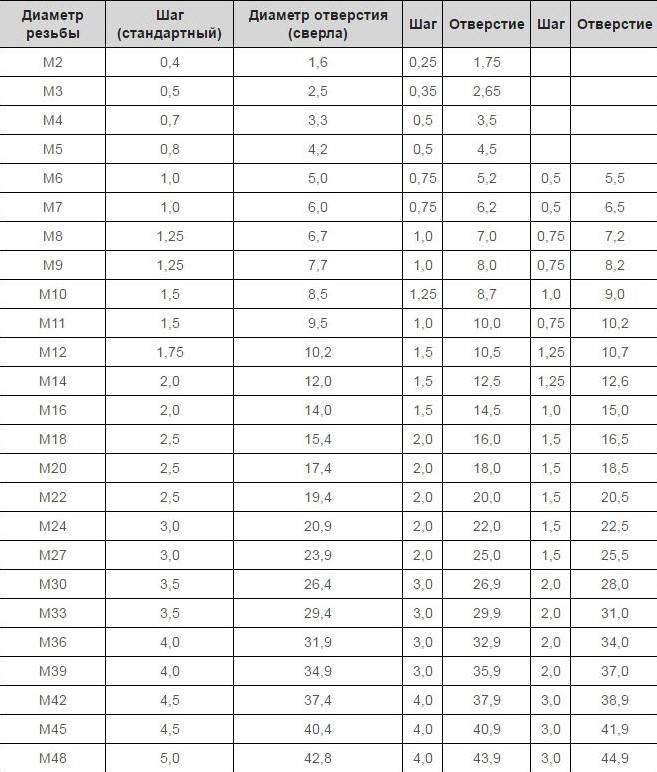

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 …0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2…3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2…3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05…0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1…0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

Подбор сверла

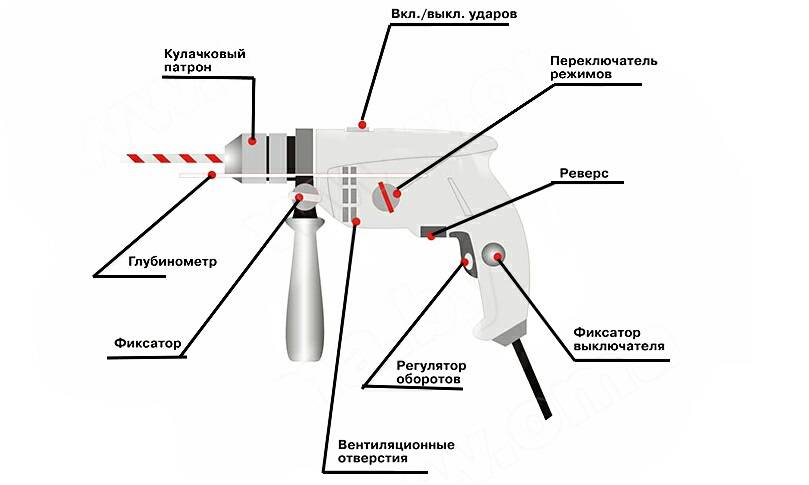

Электрическая дрель необходима для выполнения работы по нарезанию внутренней резьбы.

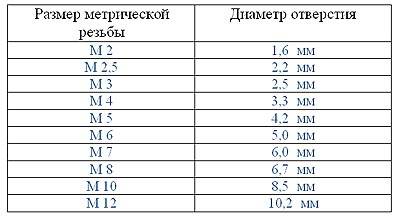

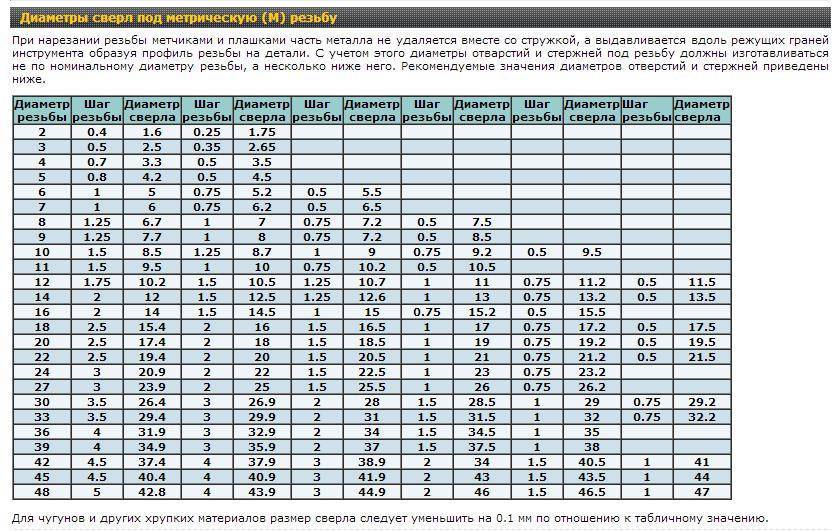

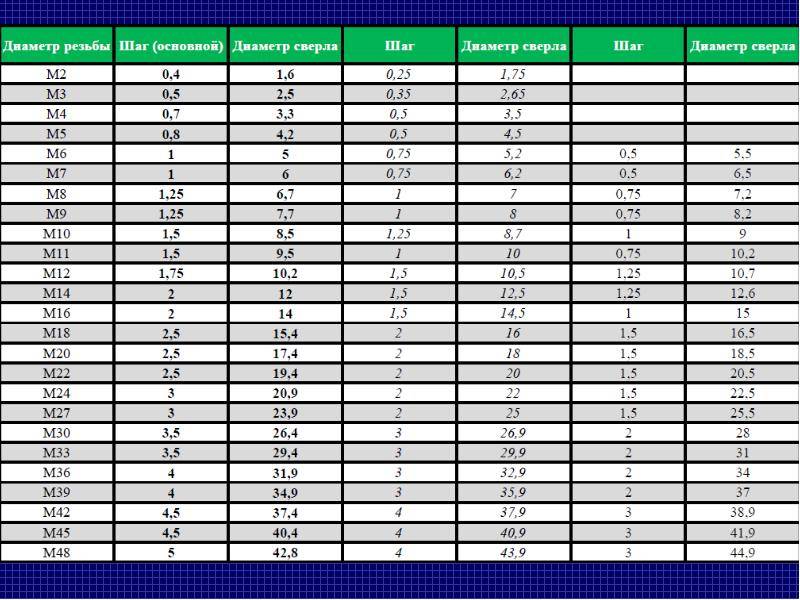

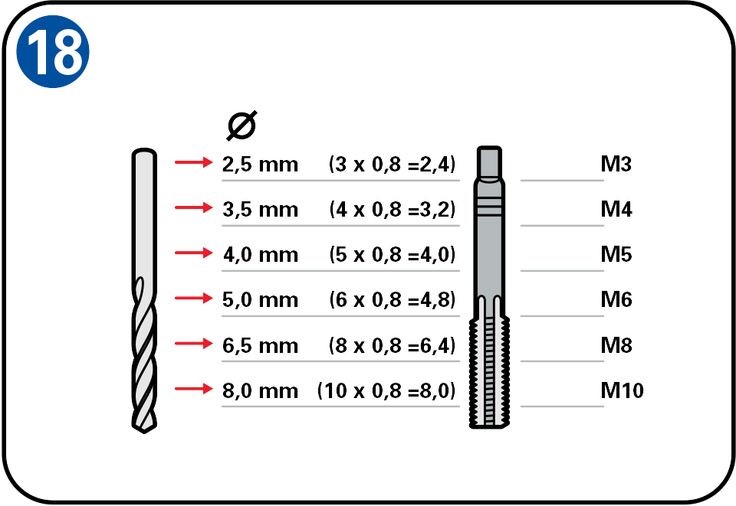

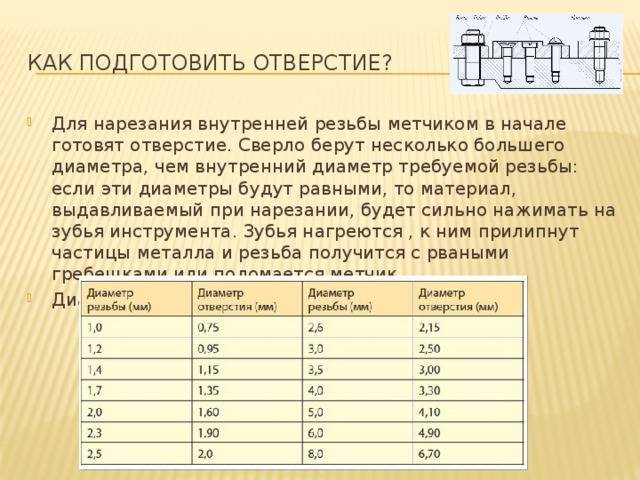

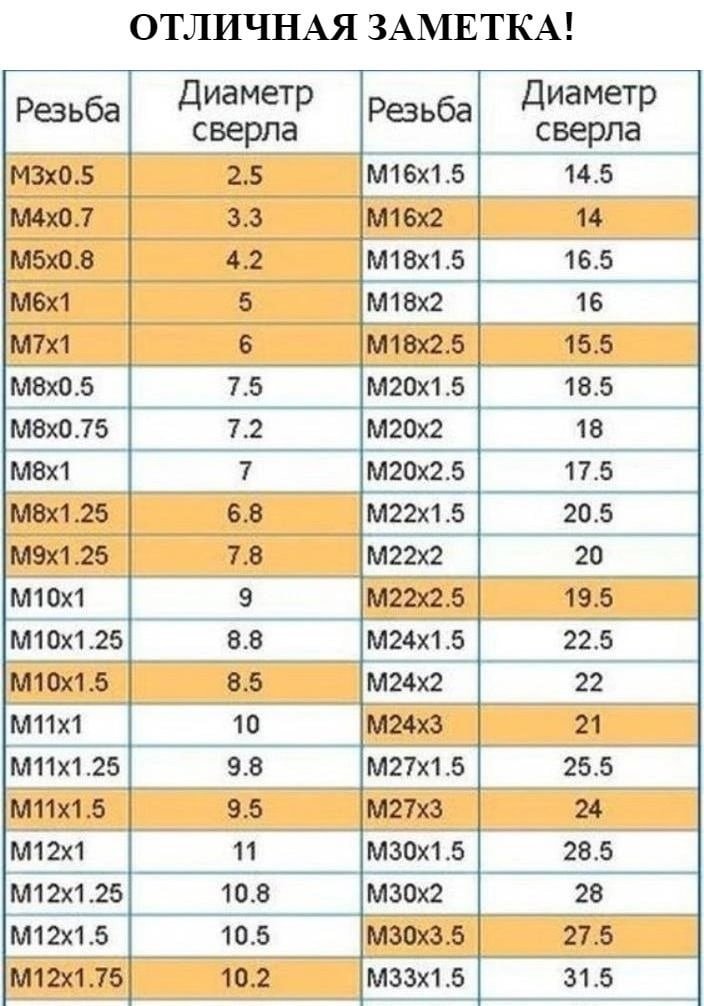

Перед тем как нарезать резьбу метчиком, необходимо сначала просверлить под нее отверстие. Совершенно ясно, что диаметр отверстия должен быть меньше размера метчика, но вот насколько? Существует универсальный способ вычисления этой разницы. Любая резьба характеризуется двумя параметрами:

- диаметр, указывается на инструментах с прописной буквой М впереди, например, М6;

- шаг витков прописан в виде цифры после первого параметра, например, М6х1.

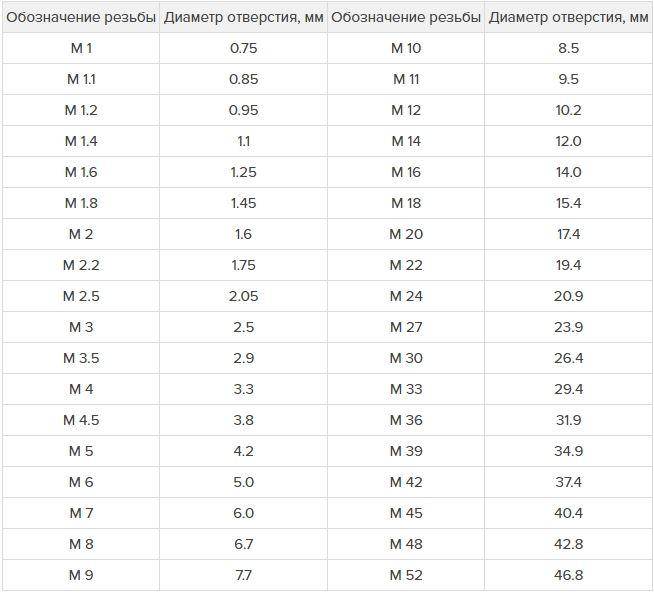

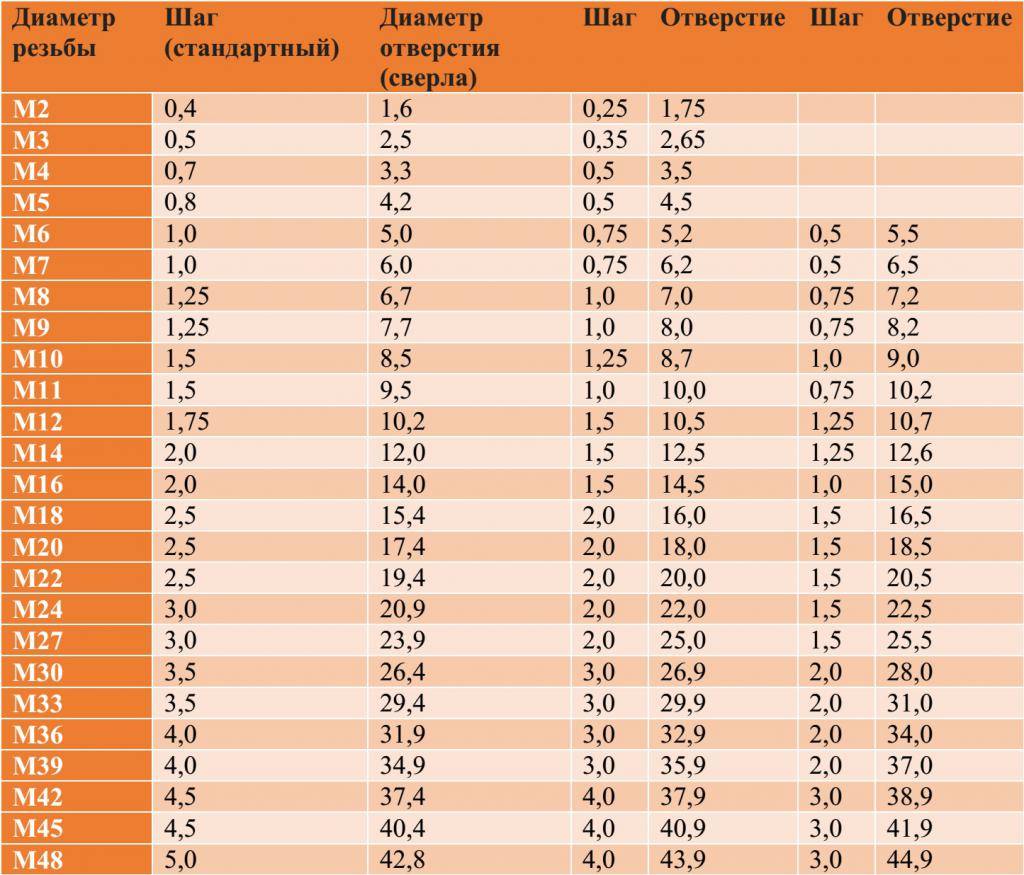

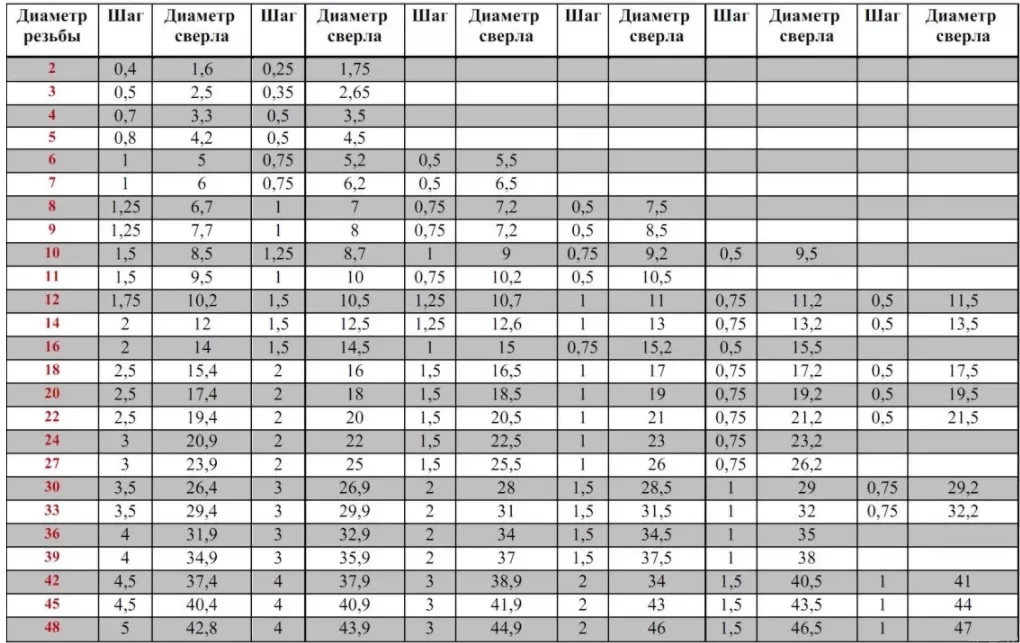

Взглянув на маркировку метчика, легко подобрать сверло для работы. Надо от значения диаметра отнять шаг резьбы, в приведенном примере М6х1 понадобится отверстие размером 6 — 1 = 5 мм. Сверло следует брать обычное цилиндрическое, для обработки металла такие изготавливаются из быстрорежущей стали Р6М5. С целью облегчить подбор размеров в Таблице 1 представлены рекомендуемые диаметры для отверстий самых «ходовых» резьб метрического профиля.

Таблица 1

| Маркировка | М3 | М4 | М5 | М6 | М8 | М10 |

| D отверстия, мм | 2,5 | 3,3 | 4,2 | 5 | 6,75 | 8,5 |

Поскольку речь идет о ручной обработке металла, то при подборе сверл следует учесть одну особенность. При работе с электрической дрелью, как бы вы ни старались удерживать ее ровно и неподвижно, отверстие будет разбиваться и его размер окажется несколько больше, чем нужно. В результате после прохода метчиком, витки резьбы будут иметь срезанный профиль. При закручивании туда болта появится люфт, а при высоком моменте затяжки витки могут попросту деформироваться. Величина разбивки отверстия зависит от двух факторов:

Зенковки нужны для снятия фасок при нарезании внутренней резьбы.

- Диаметра, чем он больше, тем сильнее разворачивается отверстие. Например, при D = 5 мм происходит увеличение на 0,08 мм, а при D = 10 мм — уже 0,12 мм.

- Условий работы. Слесарь может находиться в неудобном положении или на высоте, это вызовет повышенную разбивку отверстия, что потом скажется на качестве соединения.

Проблема решается следующим образом: чтобы внутренняя резьба получилась полнопрофильной, надо изначально взять сверло, диаметр которого на 0,1 мм меньше требуемого. Возможно, что в некоторых случаях вращение метчика будет затруднено, но обычно никаких сложностей не возникает.

Подготовка инструментария

Для выполнения работы по нарезанию внутренней резьбы понадобится:

- средства разметки (рулетка, линейка, карандаш);

- дрель электрическая с набором сверл;

- зенковка для снятия фасок;

- набор метчиков с ручным воротком;

- молоток;

- керн.

Сверла следует заправить (заточить) в соответствии с твердостью обрабатываемого материала. Чем он тверже, тем больше нужно выдержать угол заточки. Во время просверливания и нарезания рабочие части сверл и метчиков нужно обязательно смазывать. Выбор типа смазки зависит от вязкости стали. Для стали обычной и углеродистой подойдет старое сало или солидол, для нержавейки — машинное масло.

Особенности технологии

При нарезании внутренней резьбы метчиком руководствуются следующим алгоритмом.

- В том месте на поверхности обрабатываемой детали, где будет сверлиться отверстие для нарезки резьбы, необходимо сформировать углубление для более точного захода сверла, используя керн и обычный молоток. Сверло фиксируется в патроне электродрели или сверлильного станка, на которых выставляются невысокие обороты вращения инструмента. Перед началом сверления режущую часть сверла необходимо обработать смазывающим составом: смазанный инструмент легче входит в структуру обрабатываемого материала и создает меньшее трение в зоне выполнения обработки. Смазывать сверло можно кусочком обычного свиного сала или солидолом, а при обработке вязких материалов для этих целей используют машинное масло.

- Если нарезать резьбу необходимо в деталях небольшого размера, их следует предварительно зафиксировать, используя для этого слесарные тиски. Начиная сверление, инструмент, зафиксированный в патроне оборудования, надо расположить строго перпендикулярно к поверхности обрабатываемой детали. Следует регулярно смазывать метчик и следить за тем, чтобы он не перекашивался и двигался строго в заданном направлении.

- На входе в выполненное отверстие, как уже говорилось выше, надо снять фаску, глубина которой должна составлять 0,5–1 мм (в зависимости от диаметра отверстия). Для этой цели можно использовать сверло большего диаметра или зенковку, установив их в патроне сверлильного оборудования.

- Процесс нарезания внутренней резьбы начинается с метчика №1, который первым устанавливается в вороток. Не следует забывать о смазке, которая обязательно должна быть нанесена на метчик для нарезания резьбы. Положение метчика относительно обрабатываемого отверстия надо выставить в самом начале работы, так как потом, когда инструмент будет находиться уже внутри отверстия, сделать это не получится. Нарезая резьбу метчиком, необходимо придерживаться следующего правила: 2 оборота метчика делается по ходу нарезания резьбы, 1 – против хода. Когда метчиком делается один оборот назад, с его режущей части сбрасывается стружка и уменьшается нагрузка на него. Нарезание резьбы плашкой выполняется по аналогичной методике.

- Нарезав резьбу метчиком №1, в вороток устанавливают инструмент №2, а после него – №3. Обработка ими выполняется по вышеописанной методике. При нарезании резьбы метчиками и плашками необходимо чувствовать, когда инструмент начинает вращаться с усилием. Как только наступает такой момент, следует провернуть вороток в обратную сторону, чтобы сбросить стружку с режущей части инструмента.

Чем тверже обрабатываемый материал, тем обильнее надо смазывать метчик в процессе нарезки резьбы

Прежде чем выполнять внутреннюю резьбу при помощи метчика или нарезать резьбу плашкой на наружных поверхностях, следует хорошо изучить эти процедуры и строго следовать правилам их проведения. Только в таком случае можно рассчитывать на то, что результат удовлетворит вас своим качеством и точностью.

Комбинированный инструмент

Кроме обычных метчиков и сверл на практике применяют особые комбинации. С их помощью досверливается отверстие до нужного размера. Этот же прибор нарезает резьбу. Для легких сплавов, а также низкоуглеродистой стали подобные устройства применяют не только мастера в собственных мастерских. Их используют на крупных предприятиях, где приходится изготавливать разные изделия серийно.

Комбинированный метчик-сверло

Подобный инструмент применяют, когда требуется незначительно увеличить диаметр в заготовках. Подобные операции часто приходится выполнять при работе с отливками. Там уже имеются отверстия, получаемые за счет стержневых смесей. Но они часто не обладают требуемой формой и размерами. Применив метчик-сверло, выполнят сразу две операции.

Широкое применение на производстве и в домашнем хозяйстве электрических шуруповертов привело к созданию специальных сверл-метчиков и для этого удобного инструмента. Можно приобрести целые наборы.

Сверло-метчик для шуруповерта

Производители пишут, что подобные изделия лучше применять для пластиков и алюминиевых сплавов. На самом деле при наличии смазки подобные инструменты неплохо справляются с конструкционными сталями с невысоким содержанием углерода.

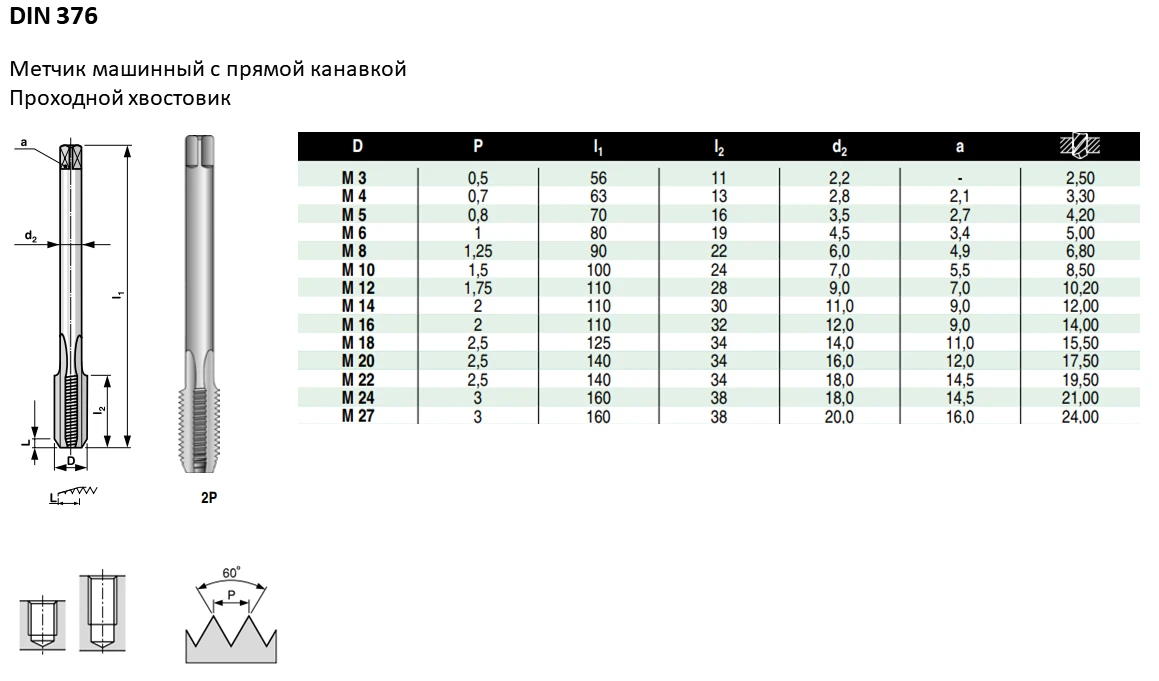

На большинстве крупных предприятий процедура нарезания резьб максимально механизирована. Используют специальные машинные метчики. Их отличает длинный хвостовик, а также наличие не только гребенок врезания. Тут присутствует и калибрующая часть.

Видео: как подобрать сверло под нарезку резьбы метчиком?