Доработка новых станков

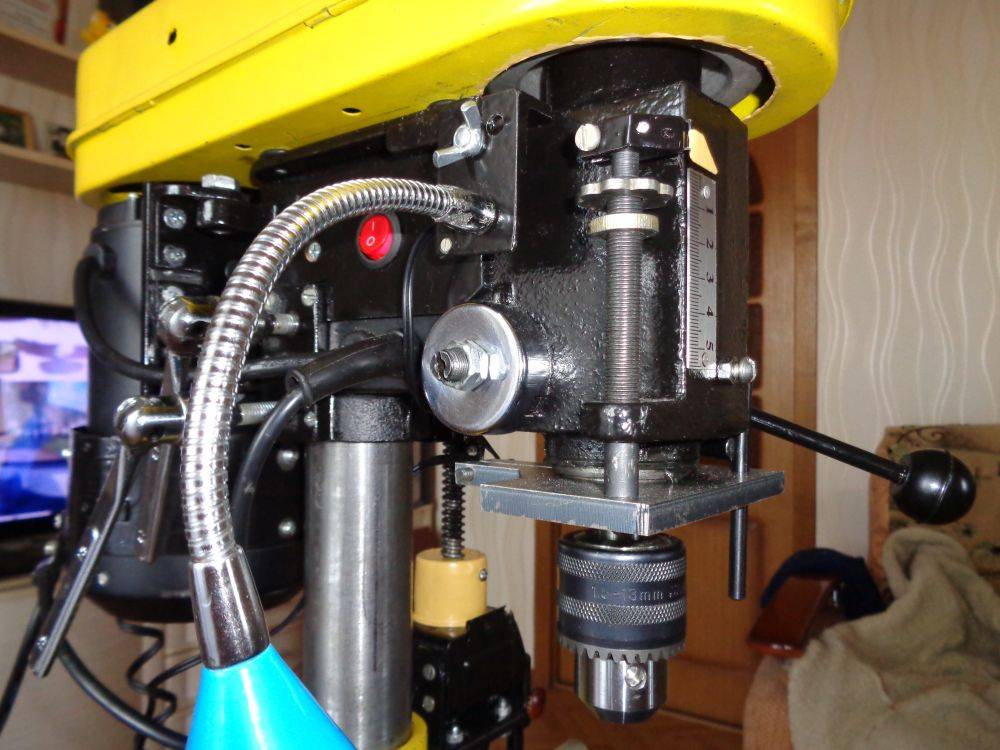

Одним из слабых мест сверлильных станков Диолд СТ-1651 является люфт пиноли, что приводит к периодическому смещению сверла. Повысить точность выполнения расточки детали, можно только уменьшив зазор между пинолью и корпусом до необходимого размера, чтобы шпиндель мог в автоматическом или ручном режиме принимать исходное положение, а не застревал на полпути.

Для этого не обязательно менять её на вновь выточенную деталь с большим диаметром. Доработка сверлильного станка с таким дефектом может ограничиваться двумя надрезами в корпусе, установкой балансировочных болтов и графитной смазкой пиноли с последующей её притиркой.

Модернизация китайских сверлильных станков бытового уровня может составлять довольно значительную часть бюджета, поэтому, в зависимости от задач, иногда лучше сразу покупать более качественное оборудование.

Револьверные токарные станки

Горизонтальные револьверные токарные станки имеют две особенности, отличающие их от обычных универсальных токарных станков. Первый – это многогранная главная револьверная головка, которая занимает место задней бабки на токарном станке двигателя. Различные токарные, сверлильные, расточные, резьбонарезные инструменты могут быть закреплены на главной револьверной головке, которая может периодически вращаться вокруг своей вертикальной оси. Для продольного перемещения револьверной головки относительно заготовки, установленной на шпинделе станка, можно использовать либо маховик, либо автоматизированную продольную подачу.

Второй отличительной особенностью револьверного станка является револьверная головка, установленная на поперечном суппорте. Эта револьверная головка также может вращаться вокруг своей вертикальной оси и позволяет использовать различные токарные инструменты. К задней части поперечного суппорта можно прикрепить инструментальную стойку или инструментальный блок для установки дополнительных инструментов. Поперечное движение может быть приведено в действие или вручную или автоматически.

Револьверные токарные станки могут быть классифицированы как прутковые машины или отбойные машины. Прутковые машины раньше назывались винтовыми машинами, и они могут быть либо ручными, либо автоматическими. Прутковый станок предназначен для обработки мелких резьбовых деталей, втулок и других мелких деталей, которые могут быть созданы из пруткового материала, подаваемого через шпиндель станка. Автоматические прутковые станки производят части непрерывно путем автоматической замены запаса прутка в шпиндель машины. Отбойный станок предназначен главным образом для обработки более крупных деталей, таких как отливки, поковки или заготовки из штока, которые обычно должны быть установлены в патроне вручную.

Характеристики мини-сверлильных станков

миниатюрный сверлильный станок

Мощность — этот параметр, влияющий на потребление электроэнергии и производительность. Для микро отверстий по печатным платам достаточно минимальной мощности 150 Вт.

Скорость вращения сверла варьируется от 200 оборотов в минуту до 3000. Современные мини станки оснащаются редуктором с возможностью переключения до 12 скоростных режимов.

Наибольшая высота детали, обрабатываемой на мини-станке, составляет 50 см. Этот показатель определяется верхней точкой сверлильной головки, которая перемещается вертикально по рельсам стойки. Обычно передвижение модуля происходит вручную. В определенной точке головка закрепляется специальной рукояткой.

Диаметр сверления указывает не столько на размер отверстий, сколько на поперечник сверл. Минимальный диаметр хвостовика составляет 16 мм.

| Марка станка | Мощность, Вт | Обороты, об\мин | Кол-во скорост. | Диаметр патрона, мм | Вертикальный ход, мм | Вес, кг |

| Корвет 411 | 150 | 100-5000 | 2 | 6 | 40 | 6 |

| Зубр ЗСС-350 | 350 | 580 — 2650 | 5 | 13 | 50 | 16,4 |

| Корвет 45 | 350 | 580 — 2650 | 5 | 16 | 50 | 18 |

| Кратон DM-13 | 350 | 620 — 2620 | 5 | 13 | 50 | 17 |

Таблица 1. Характеристики некоторых моделей мини сверлильных станков

Нашими специалистами разработаны и реализованы проекты модернизации по следующим станкам:

Токарные

- токарно-карусельные 1512, 1516, 1516Ф1, 1516Ф3;

- токарно-револьверные 1325Ф3, 1В340Ф3;

- токарно-патронные 16А20Ф3, 16М30Ф3, 1П756;

- токарно-винторезные 16К20;

- лоботокарные 1М692Ф3,

- токарные ИТ-42, С1600, MAZAK, SCHAUBLIN;

- обрабатывающие центры BOLEY и TRAUB.

Фрезерные

- координатно-расточные 24K40CФ4, 2Е450, 2Е450АФ1, 2Е450АФ30, 2Е450Ф1, 2Е450Ф30;

- горизонтально-расточные 2А636, 2А636Ф1, 2636, 2А637, 2А637Ф1, 2637, 2А622, 2А622Ф1, 2А622Ф4, 2А620, 2А620Ф1, 2Н636, 2Н636Ф1, 2А637ГФ1, 2Н637ГФ1, 2Н636ГФ1;

- вертикально-фрезерные 65А60Ф1, 65А60Ф4, 65А80Ф4, 6Р11, 6Р11Ф3, 6Р13, 6Р13Ф3, FKrS500, FSS350MR;

- продольно-фрезерные 6М610, 6М610Ф1, 6М610Ф11, 6М610Ф3, 6М616, 6М616Ф1, 6М616Ф11, 6М616Ф3.

Шлифовальные

- внутришлифовальные 325Д, 3М227;

- координатно-шлифовальные особо высокой точности 3283;

- плоскошлифовальные 3Б722, 3Д724, 3Д725, ВСЗ-301;

- зубошлифовальные универсальные полуавтоматы 5М841;

Как самостоятельно изготовить сверлильный станок для печатных плат

Печатная плата – это пластина, выполненная из диэлектрического материала, на поверхности которого нанесён слой металла, проводящего электрический ток. Толщина подобных изделий составляет 1,5–4,5 мм.

В связи с этим сверлильный станок, предназначенный для засверливания печатных плат, является мини-станком, то при его изготовлении необходимо учитывать следующие особенности:

- у такого станка отсутствует необходимость в наличии большой электрической мощности;

- нет потребности в значительном ходе головки станка с установленным в нём сверлом;

- станок должен иметь небольшие размеры, позволяющие его использовать на рабочем столе радиолюбителя или человека, занимающегося изготовлением электронных систем;

- отсутствие необходимости в значительной мощности позволяет выполнить подобную установку на более низком классе напряжения и без использования громоздких патронов, предназначенных для установки свёрл большого диаметра;

- на станках данного назначения для установки свёрл используются специальные переходники и цанги, что обусловлено их малыми диаметрами.

Работа с печатными платами − это «тонкое» и скрупулёзное занятие, требующее тщательности выполнения работ и точности изготавливаемых отверстий

Изготовить самодельный сверлильный станок для печатных плат можно по технологии, рассмотренной в случае использования электродрели или шуруповёрта, с той лишь разницей, что в качестве привода можно использовать электрические двигатели меньшего напряжения и размеров.

Альтернативные варианты

Мини-дрель в корпусе шариковой ручки — модель, сборка которой не потребует больших затрат. Для конструирования будут нужны:

шариковая ручка;

- миниатюрное сверло с необходимым диаметром;

- термоклей;

- крепкая штифтообразная палочка по диаметру отверстия корпуса ручки. На конце штифта должна быть крестовина, перекладина или «барабан», которыми будет обеспечиваться вращение палочки в корпусе.

Желательно, чтобы корпус был изготовлен из металла или прочного пластика, так как на него придется нагрузка при вращении палочки-штифта внутри конструкции.

Для того чтобы сделать дреммель, из корпуса вынимают все элементы и вместо стержня в «пишущий» конец закрепляют сверло. Делают это так, чтобы часть сверла ушла внутрь корпуса и фиксировалась с помощью клея на штифте, который вкладывается в корпус с нижней стороны до упора вращательной части. Для большей надежности барабан можно закрепить на корпусе, чтобы вращался только штифт и монтированное на него сверло.

Еще один оригинальный вариант — это старый фен. Извлечь из него нагревательный элемент для мастера не составит большого труда, а мощности его мотора, при 1500 — 1800 об/мин хватит для совершения основной вращательной операции.

Наконец, в еще одной модели мини-дрель, которую можно изготовить в условиях домашней мастерской, корпусом выступает патрон от обычной лампы накаливания. Его размеров как раз хватит, чтобы закрепить внутри электромотор. Для этого подойдет термоклей или «холодная» сварка. Блок питания при этом размещается отдельно, например, в плотной пластиковой банке из-под лекарства или даже мыльных пузырей.

Провода или шнур выводятся через крышку и с помощью паяльника фиксируются на патроне. Также на крышке может располагаться выключатель, тогда провода проводки сначала подключаются к нему.

Таким образом, воспользоваться представленными выше способами для того, чтобы самостоятельно в домашних условиях изготовить мини-дрель, может как бывалый мастер, так и новичок, имеющий минимальные навыки в работе с проводами и электрооборудованием.

Созданный своими руками компактный инструмент заменит дорогостоящий промышленный аналог и, при грамотном обращении, справится с поставленными перед ним задачами и прослужит достаточно долго.

Доработка новых станков

Одним из слабых мест сверлильных станков Диолд СТ-1651 является люфт пиноли, что приводит к периодическому смещению сверла. Повысить точность выполнения расточки детали, можно уменьшив зазор между пинолью и корпусом до необходимого размера, чтобы шпиндель мог в автоматическом или ручном режиме принимать исходное положение, а не застревал на полпути.

Для этого не обязательно менять её на вновь выточенную деталь с большим диаметром. Доработка сверлильного станка с таким дефектом может ограничиваться двумя надрезами в корпусе, установкой балансировочных болтов и графитной смазкой пиноли с дальнейшей притиркой.

Модернизация китайских сверлильных станков бытового уровня может составлять значительную часть бюджета, поэтому, в зависимости от задач, иногда лучше сразу покупать более качественное оборудование.

Обрабатывающий центр

Дальнейшим достижением в области автоматизации станков является “обрабатывающий центр”, обычно вертикальный фрезерный станок, оснащенный автоматическими средствами смены инструмента и способный управлять несколькими осями. Инструменты, которых может быть более 100, обычно помещаются в инструментальный магазин и могут быть изменены командами из программы станка. Таким образом, различные грани заготовки могут быть обработаны комбинацией операций без перемещения ее на другой станок. Обрабатывающие центры особенно подходят для серийного производства крупных и сложных деталей, требующих высокой степени точности.

Автоматизированное проектирование и автоматизированное производство (CAD/CAM)

Технология станков с ЧПУ была расширена за счет параллельных достижений в области CAD/CAM. В первых системах ЧПУ CAD и CAM рассматривались как отдельные функции. Постепенно они стали рассматриваться как интегрированная операция, причем производственные процессы рассматриваются на стадии проектирования изделия.

САПР позволяет проектировщикам использовать компьютеры для анализа и обработки проектных данных. Используя персональный компьютер вкупе со специальным программным обеспечением, проектировщик может рассмотреть предложенную конструкцию под разными углами, в различных поперечных сечениях и во многих размерах.

Детали готового проекта передаются на второй терминал, на котором может быть изготовлен комплект инженерных чертежей. Все аспекты проектирования тщательно изучаются на этом этапе, и после внесения окончательных изменений готовый, полностью размерный дизайн рисуется на специализированном компьютерном принтере, называемом плоттером.

Системы CAD/CAM также позволяют хранить проектные данные в числовой (оцифрованной) форме, из которой можно непосредственно готовить ленты и диски для управления машиной. Затем системы CAD и CAM могут быть связаны с помощью компьютерного программирования деталей. С помощью этого метода САПР может создать геометрический профиль требуемого компонента, например, в виде ряда Соединенных точек. Положение каждой точки и способы, которыми она может быть достигнута с помощью движений инструмента, подаются на компьютер. После расчета необходимых перемещений инструмента компьютер разрабатывает полную программу обработки детали, которая будет изготовлена на станке с ЧПУ.

Роботы

Использование станков с ЧПУ стимулировалось внедрением роботов-устройств, предназначенных для перемещения деталей, инструментов и материалов определенными движениями и по определенным траекториям. Роботы могут иметь память (хранящиеся наборы инструкций) и могут быть оснащены механизмами, которые автоматически выполняют многие задачи, такие как загрузка и выгрузка деталей, сборка, контроль, сварка, покраска и механическая обработка.

Его рука и запястье двигаются так же, как у людей, причем каждая ось движения приводится в движение электрическим или гидравлическим двигателем. Запястье обычно оснащается “концевым эффектором”, элементом, к которому добавляются устройства, помогающие выполнять определенные необходимые операции. Эти устройства могут включать в себя двух или трехпальцевый захват для перемещения материала, электроинструмент для сверления или пистолет для дуговой сварки.

Сверлильный станок из профильной трубы и подшипников

Квадратный металлический профиль — один из самых популярных материалов для изготовления настольного сверлильного станка.

Вариантов самодельных конструкций из профтрубы очень много. Рассмотрим самую оптимальную, на наш взгляд, настольную сверлильную стойку для домашней мастерской.

Необходимые материалы:

- профильная труба;

- резьбовая шпилька;

- болты с гайками;

- металлический уголок;

- подшипники;

- пружина;

- швеллер;

- кусочки полосы металла.

Первым делом изготавливаем стойку. Потребуется кусок толстого металла (пластина) и два отрезка профтрубы (20х20 мм и 25х25 мм). Длина каждой заготовки — по 40 см.

В металлической пластине сверлим крепежные отверстия, после чего привариваем к ней два профиля.

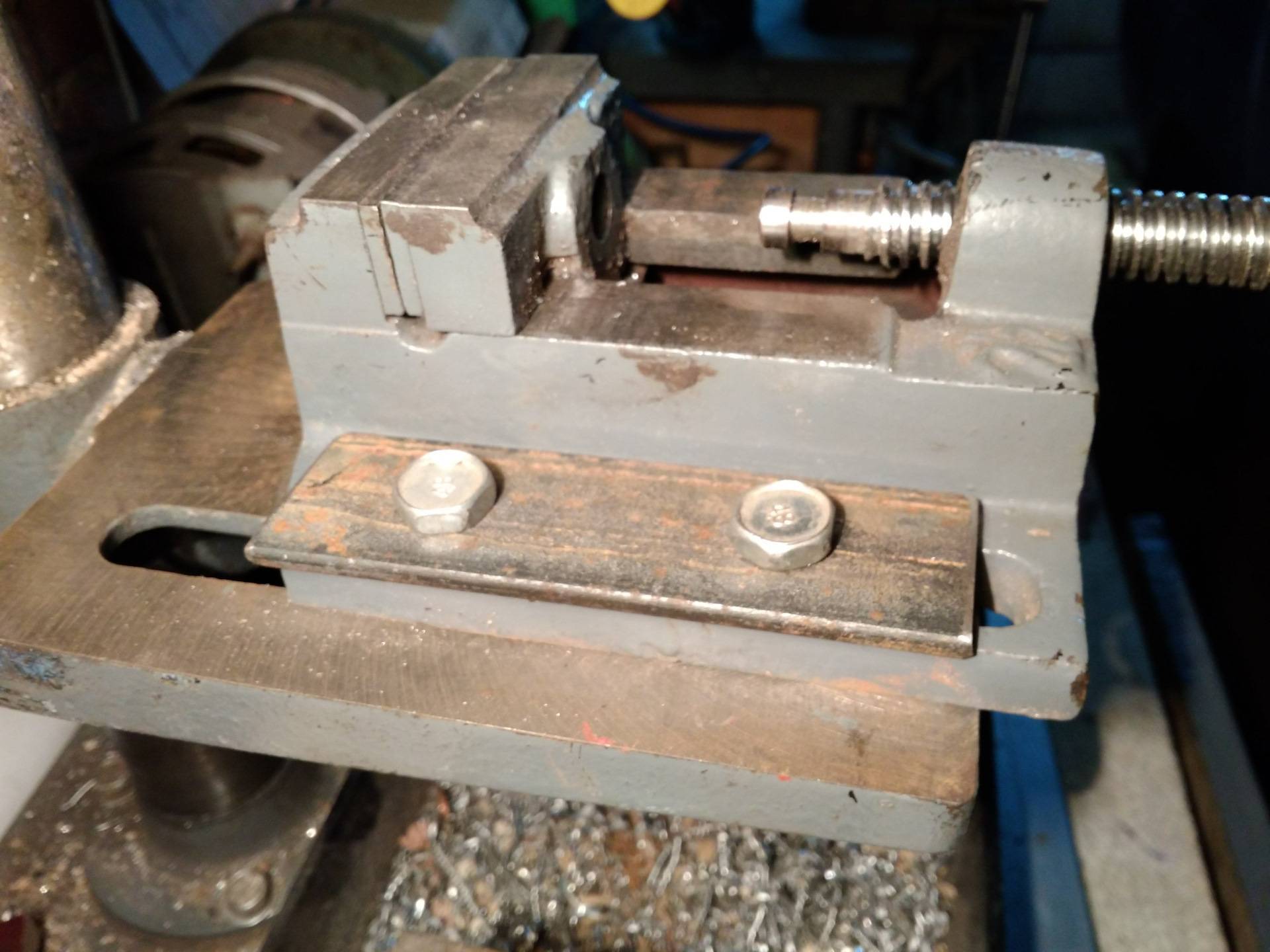

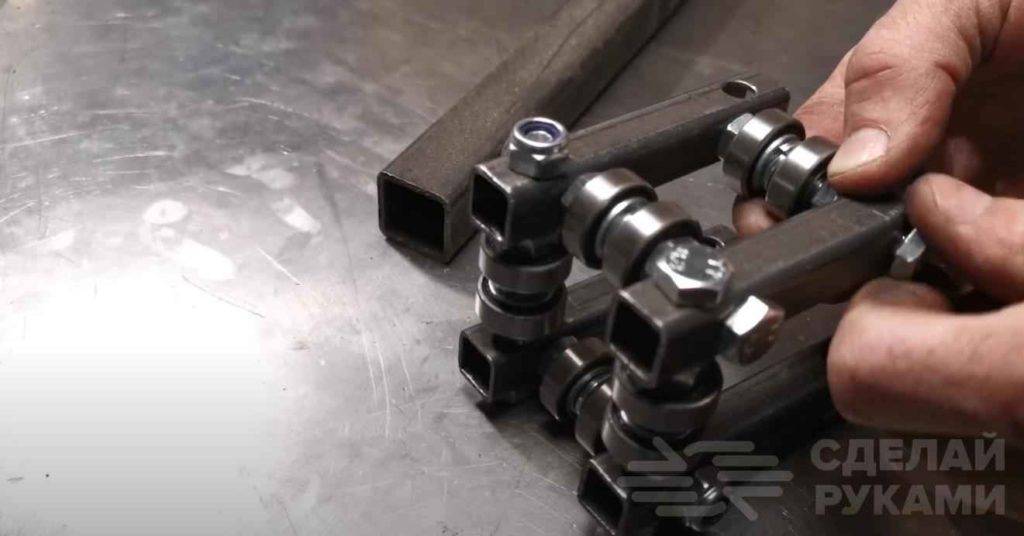

Из четырех кусочков квадратной профтрубы 15х15 мм, а также болтов с гайками и подшипников изготавливаем каретку.

Самодельная каретка надевается на стойку из профиля большего размера. На вторую стойку размером 20х20 мм насаживаем ползун.

Сверлим в нем отверстие. Потом надо приварить удлиненную муфту. Усиливаем место соединения косынками из металла.

Чтобы зафиксировать самодельный ползун на нужной высоте, используется барашковая гайка.

Далее к ползуну и каретке крепится рычаг из стального уголка. К рычагу нужно приварить ручку из профильной трубы.

В качестве основания станка используется кусок швеллера. Сверлим в нем отверстия, и крепим с помощью болтов металлическую пластину со стойкой.

В завершении останется только изготовить крепление для дрели. Крепим его к каретке. Устанавливаем электродрель. Для автоматического возврата каретки в исходное положение используется пружина.

Виды станков для пристрелки

Станок для пристрелки пневматического оружия – совершенно не вчерашнее изобретение. Разные их виды применяются в армии для получения навыков обучению стрельбы у солдат. К примеру, одна из разновидностей 1950 г. разработки ПС51 используется и сегодня. Особенности конструкции дают возможность вращать ее, чтобы прицельно навести закрепленное ружье.

Почти все компании-изготовители, которые производят ружья, разрабатывают и собственные конструкции станков и упоров. У всех у них одна общая особенность: крепеж винтовки и жесткое основание, которое полностью устраняет действие каких-либо субъективных факторов (человеческого, сильного ветра). Условно сегодня все модели делятся по следующим принципам:

- Которые позволяют лишь производить обслуживание или пристрелку оружия.

- Узкоспециализированные под определенный тип оружия либо универсальные.

- Стационарные или мобильные.

Цена различных конструкция будет зависеть от габаритов, массы, материалов и вариантов сборки, компании-производителя. Пристрелочный станок, который позволяет обеспечить жесткую установку на любой поверхности, является наиболее надежным. Может быть полезным установка оборудования для определения высоты нахождения ружья. Каждый из станков можно применять в роли подставки во время чистки и смазки оружия.

Винтовка ставится на станок (в некоторых случаях приклад держится на специальной подпорке), за счет элементов корректировки наводится на цель, выстрелы на станке производятся по принципу станкового пулемета. Это великолепное устройство для первой пристрелки, ее результаты в дальнейшем можно откорректировать индивидуальной пристрелкой.

Пристрелочный станок бывает металлическим или пластиковым. Первые более тяжелы и прочны, они отлично подходят для крупнокалиберных винтовок. С ружьями до 7,62 мм неплохо справляются пластмассовые устройства, при этом они стоят гораздо дешевле. Хозяева мощного оружия, которые их зачастую используют, чаще всего покупают металлические изделия, которые в последующем дополнительно пытаются разными способами утяжелить.

Есть большое количество моделей небольших передних упоров, в частности армейских. Самыми практичными и удобными являются дорогостоящие конструкции с возможностью их поставить в различных плоскостях. Армейские станки не позволяют произвести регулирование и часто царапают приклад или ложе оружия. Пластмассовые — легкие, простейшие в конструкции и дешевые. Их удобно использовать для не частых пристрелок, в качестве запасного варианта. Однако для профессиональных стрелков оптимальны металлические упоры, которые позволяют установить их на определенную высоту.

Есть еще большое количество дополнительных приспособлений для регулировки, которые не всегда нужны: угол наклона, разворот ствола, винтовки. Стоимость их вполне доступна, а использовать удобно. Наиболее дорогостоящие модели могут регулироваться рычагом, что значительно упрощает работу.

В роли дополнительного аксессуара некоторые приобретают мешочек для приклада, создавая этим самым аналог разборного пристрелочного станка. Он наполняется песком, снижает отдачу от оружия, делая пристрелку более комфортной.

Универсальный вертикально-сверлильный станок 2Н135

Универсальные сверлильные станки 2Н135, у которых условный диаметр сверления составляет 35 мм, можно встретить как на производстве с выпуском изделий небольшими партиями, автомастерских и других небольших предприятиях, так и на крупных заводах. Базовая модель станка имеет ручное управление, подъёмный стол, фундаментную плиту.

Вертикально-сверлильный станок 2Н135

Универсальность его состоит в том, что с применением различных инструментов, кроме основной операции – сверление, можно сделать нарезку резьбы с применением машинных метчиков (в ручном режиме). Доступны для этого оборудования такие операции как развёртывание, зенкование и зенкерование.

Большой диапазон скоростей позволяет работать с материалами разной плотности и устойчивости к механическому воздействию.

Но и такой станок требует доработок при выполнении однотипных операций. Модернизацией сверлильных станков занимаются не только специалисты производств, где установлены эти станки, но и конструкторский отдел завода изготовителя. На основе 2H135 создано немало станков, к основной маркировке добавляется буква или цифра, но изменения конструкции станка при этом существенные.

Эти станки выпускаются тем же заводом, что и сам 2Н135. Есть ряд подобных станков, выпускаемых другими станкостроительными заводами, расположенными в Гомеле, Астрахани, Липецке. Молодечно.

Если сверлильное оборудование, выпущенное в Одессе, имеет одинаковый диаметр максимального сверления – 35 мм, то доработки другими производителями позволили расширить диапазон до 50 мм, о чём свидетельствуют маркировки на аналогах 2Н150. Варьируется и расстояние от стола и от плиты до торцевой стороны шпинделя. В разных станках используется различная величина стола, перемещение стола по оси «Z». Различным может быть перемещение шпиндельной головки и шаг самого шпинделя и частота его вращения.

Меняются и показатели крутящего момента, числа ступеней рабочих подач, и их силы.

Мощность станка напрямую связана с мощностью электродвигателя. Для аналогов 2Н135 используются моторы от 2,2 до 7,5 кВт.

Разница в габаритах не очень большая, а в массе между меньшим и большим составляет 1 тонну.

Какой сверлильный станок купить

Чтобы не расходовать лишние средства, при выборе подобного оборудования нужно руководствоваться следующими критериями.

Место работы

Для проведения сверлильных работ в стеснённых условиях гаража, домашней мастерской потребуется компактный настольный вариант. Интенсивное использование такого оборудования в техцентрах, на предприятии потребует приобретение мощного напольного сверлильного станка.

Предназначение

Перед покупкой нужно определиться с материалом, с которым будут производиться работы, а также диаметром отверстий.

Мощность

Частота использования и характер производимых операций также влияет. Интенсивной работе потребуется мощное устройство с подключением к трёхфазной сети. Домашнему мастеру для поведения нечастого ремонта можно купить недорогой вариант до 500 Вт, источником питания послужит бытовая сеть 220 В.

Дополнительные устройства

Если позволяют финансовые средства, то желательно приобретение оборудования с возможностью наклона при сверлении, наличием подсветки, тисков и т. д. Это позволит с комфортом выполнять операции.

Производитель

При покупке нужно обратить внимание на фирму-производителя, оборудование которой пользуется популярностью у пользователей

Сверлильный станок с приводом от двигателя стиральной машины

Предлагаем вашему вниманию еще один бюджетный вариант самодельной сверлилки. Только в данном случае вместо электродрели в качестве привода используется движок от стиралки.

Необходимые материалы:

- круглая металлическая труба;

- уголок стальной;

- полоса металла;

- электрический двигатель;

- газлифт (амортизатор);

- шкивы из фанеры;

- ремень для ременной передачи.

Сначала изготавливаем усиленную стойку. Обычно используют профильную трубу, но в данном случае она не подойдет. Вместо нее будем использовать круглую трубу и уголок.

Берем болгарку с отрезным диском, чтобы отрезать заготовки требуемой длины. Свариваем детали вместе, и зачищаем болгаркой. Далее привариваем сделанную усиленную стойку к станине.

Сразу хотим обратить ваше внимание на то, что основание должно быть достаточно тяжелым и устойчивым, чтобы выдержать вес электродвигателя и металлических деталей. Из отрезков уголка и полосы необходимо изготовить подвижный элемент конструкции, который будет опускаться и подниматься вдоль стойки

По сути, эта деталь представляет собой каретку с механическим механизмом подачи

Из отрезков уголка и полосы необходимо изготовить подвижный элемент конструкции, который будет опускаться и подниматься вдоль стойки. По сути, эта деталь представляет собой каретку с механическим механизмом подачи.

Дальше надо изготовить крепежную площадку, на которой будет размещаться мотор. Она приваривается к каретке, изготовленной ранее.

Теперь необходимо сделать шпиндель с патроном для фиксации сверла.

Для этого нам потребуется шпилька с резьбой на конце, которая будет выступать в качестве вала шпинделя. Надеваем на него подшипник, и фиксируем гайками.

Отрезаем кусок трубки, и насаживаем ее на шпильку. Устанавливаем сверху трубки второй подшипник.

Подготавливаем еще один кусок трубы. Разрезаем его вдоль по всей длине. Насаживаем на установленные подшипники. Продольный разрез необходимо наглухо заварить. Накручиваем патрон на вал.

Корпус шпинделя привариваем к металлической пластине, а саму пластину — к подвижной части.

Чтобы можно было опускать шпиндель, необходимо установить рычаг.

Вместо возвратной пружины автор решил установить амортизатор (газлифт).

Теперь делаем рабочий столик, на котором будут располагаться заготовки. Для этого сначала потребуется сделать небольшой ползун, который будет перемещаться по стойке.

К нему привариваем круглый столик (автор использует старый пильный диск для циркулярки). Дополнительно нужно сделать фиксатор.

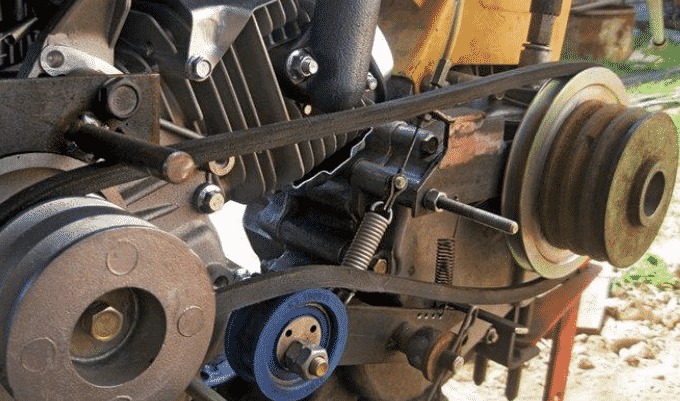

Вытачиваем из дерева или фанеры два шкива. Один шкив устанавливаем на вал электродвигателя, второй — на вал шпинделя. Натягиваем ремень.

Все детали сверлильного станка надо покрасить, и потом собираем все до кучи. Устанавливаем кнопку включения/выключения.

В отличие от первого варианта, данная конструкция получилась довольно громоздкая. Но такой станок однозначно будет мощнее сверлильной стойки из дрели.