Варианты [ править ]

Акурад править

Acurad – это процесс литья под давлением, разработанный General Motors в конце 1950-х и 1960-х годах. Название является аббревиатурой от «точный, надежный и плотный». Он был разработан для сочетания стабильного заполнения и направленного отверждения с коротким временем цикла традиционного процесса литья под давлением. В этом процессе были внедрены четыре прорывных технологии для литья под давлением: термический анализ , моделирование потока и заполнения, термически обрабатываемые отливки с высокой степенью целостности и литье под давлением с непрямым давлением (пояснения ниже).

Термический анализ был первым из всех процессов литья. Это было сделано путем создания электрического аналога тепловой системы. Поперечное сечение штампов было нарисовано на бумаге Teledeltos, а затем на бумаге были нанесены тепловые нагрузки и схемы охлаждения. Водные линии были представлены магнитами разного размера. Теплопроводность была представлена обратной удельного сопротивления бумаги.

В системе Acurad использовалась нижняя система заполнения, которая требовала стабильного фронта потока. Использовались логические процессы мышления и метод проб и ошибок, потому что компьютерного анализа еще не существовало; однако это моделирование было предшественником компьютеризированного моделирования потока и заполнения.

Система Acurad была первым процессом литья под давлением, который позволил успешно отливать алюминиевые сплавы с низким содержанием железа, такие как A356 и A357 . В традиционном процессе литья под давлением эти сплавы припаиваются к матрице. Точно так же отливки Acurad могут подвергаться термообработке и соответствовать военной спецификации США MIL-A-21180-D .

Наконец, в системе Acurad использовалась запатентованная конструкция поршня с двойным выстрелом. Идея заключалась в использовании второго поршня (расположенного внутри первичного поршня) для приложения давления после частичного затвердевания дроби по периметру литейной полости и гильзы дроби. Хотя эта система была не очень эффективной, она заставила производителя машин Acurad, Ube Industries , обнаружить, что столь же эффективно прикладывать достаточное давление в нужное время позже в цикле с помощью первичного поршня; это непрямое литье под давлением.

Без пор править

Когда в отливке недопустима пористость, используется беспористый процесс литья . Он идентичен стандартному процессу, за исключением того, что кислород вводится в матрицу перед каждым выстрелом, чтобы удалить воздух из полости формы. Это вызывает образование мелкодисперсных оксидов, когда расплавленный металл заполняет матрицу, что практически устраняет газовую пористость. Дополнительным преимуществом этого является большая сила. В отличие от стандартных отливок под давлением, эти отливки можно подвергать термообработке и сварке . Этот процесс можно проводить на сплавах алюминия, цинка и свинца.

Литье под высоким давлением под вакуумом править

При вакуумном литье под высоким давлением , также известном как вакуумное литье под высоким давлением (VHPDC) , вакуумный насос удаляет воздух и газы из полости матрицы и системы подачи металла до и во время впрыска. Литье под вакуумом снижает пористость, позволяет проводить термообработку и сварку, улучшает чистоту поверхности и может повысить прочность.

Прямой впрыск подогреваемого коллектора править

Литье под давлением с прямым впрыском с подогревом , также известное как литье под давлением с прямым впрыском или литье под давлением без ротора , представляет собой процесс литья под давлением цинка, при котором расплавленный цинк проталкивается через нагретый коллектор, а затем через мини-форсунки с подогревом, которые ведут в отливку. полость. Этот процесс имеет преимущества, заключающиеся в более низкой стоимости детали за счет уменьшения количества брака (за счет исключения литников, литников и направляющих) и экономии энергии, а также лучшего качества поверхности за счет более медленных циклов охлаждения.

Полутвердые править

В полутвердом литье под давлением используется металл, который нагревается от температуры ликвидуса до температуры солидуса или эвтектики, так что он находится в «мягкой области». Это позволяет создавать более сложные детали и более тонкие стены.

Требования по обеспечению производства(#Литье металлов_иннов_обеспечение)

3.1 Используемое оборудование (#Литье металлов_иннов_оборудование)

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Для стали годится только отливка под давлением, так как материал этот хорошей текучестью не обладает.

Преимущества и недостатки метода

Любой технологический процесс имеет как сильные, так и слабые стороны. Преимущества литья под давлением:

- Изменение свойств отливки. Увеличиваются параметры прочности, твердости материала.

- Возможность использовать формы для литья несколько раз подряд.

- Улучшается качество поверхности изделия.

- Высокая точность соблюдения установленных размеров отливок.

- Возможность создания тонкостенных изделий (менее 1 мм).

- Нет дополнительных процессов сборки, разборки, выбивки готовых деталей из форм.

- Современное оборудование позволяет регулировать скорость поступления расплавленного металла.

Недостатки процесса:

- Конструкции для заливки быстро изнашиваются, если часто работать с высокими температурами.

- Крайне сложно изготавливать изделия с отверстиями, выемками, полостями.

- При охлаждении изделия получают внутреннее напряжение.

- Нельзя создавать крупногабаритные заготовки, поскольку оборудование ограничено по мощности.

Размер и масса отливок

Размер и масса отливок

Эффективность производства отливок и область их применения

Учитывая опыт производства отливок под давлением, можно отметить следующие его преимущества:

1. Возможность изготовления отливок значительной площади с малой толщиной стенок (менее 1 мм).

2. Возможность повышения качества отливок: отливка получается с высокой точностью размеров и низкой шероховатостью поверхности; практически не требует обработки резанием; механические свойства отливок получаются достаточно высокими.

3. Возможность многократного использования металлической пресс-формы. При этом сборка формы и извлечение из нее готовой отливки выполняются машиной, а процесс получения отливки является малооперационным. Указанные обстоятельства и высокая скорость затвердевания отливки в пресс-форме делают процесс литья под давлением одним из самых высокопроизводительных литейных процессов и создают предпосылки для полной автоматизации данного производства.

4. Значительное улучшение санитарно-гигиенических условий труда вследствие устранения из литейного цеха формовочных материалов, меньшее загрязнение окружающей среды.

Наряду с указанными преимуществами литье под давлением имеет и ряд недостатков, в том числе следующие:

1. Габаритные размеры и масса отливок ограниченны мощностью машины (усилием, развиваемым механизмом запирания).

2. Высокая стоимость пресс-формы, сложность и трудоемкость ее изго-товления, ограниченная стойкость, особенно при литье сплавов черных металлов и медных сплавов, что снижает эффективность процесса и ограничивает область его использования. Повышение стойкости пресс-форм является одной из важных проблем, особенно при литье сплавов, имеющих высокую температуру плавления. Удлинение срока службы пресс-форм повышает эффективность производства, позволяет расширить номенклатуру сплавов, из которых могут быть получены отливки под давлением.

3. Трудности изготовления отливок со сложными полостями, поднутрениями, карманами.

4. Наличие в отливках газовоздушной и усадочной пористости, которая снижает механические свойства материала отливок, их герметичность, ограничивает возможности изготовления отливок из сплавов, упрочняемых термической обработкой. Устранение газовоздушной и усадочной пористости отливок является одной из важных проблем, решение которой позволяет расширить область применения этого перспективного технологического процесса, повысить эффективность его использования.

5. Наличие напряжений в отливках при усадке из-за неподатливости пресс-формы также ограничивает номенклатуру сплавов, из которых могут быть изготовлены отливки данным способом.

С учетом преимуществ и недостатков способа литья под давлением определяется рациональная область его использования. Вследствие высокой стоимости пресс-форм, сложности оборудования, высокой производительности литье под давлением экономически целесообразно применять в массовом и крупносерийном производстве точных отливок с минимальными припусками на обработку резанием из алюминиевых, цинковых, магниевых и медных сплавов, а в некоторых случаях специальных сплавов и сталей.

Этот процесс с полным основанием может быть отнесен к малооперационным и практически безотходным технологиям, так как литники и облой подвергают переплавке, а отходы в стружку малы. Наивысшие экономические показатели достигаются при изготовлении отливок под давлением на машинах с горячей камерой прессования.

Источник

Алюминиевый сплав AlSi7Mg0,3 (A356)

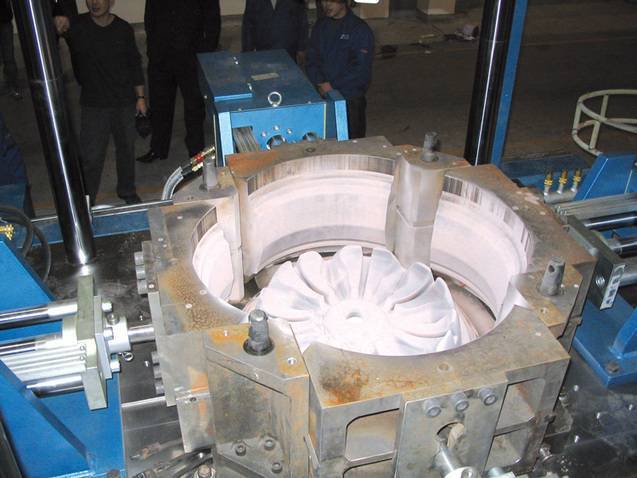

В настоящее время стандартным сплавом для изготовления колесных дисков является литейный алюминиевый сплав AlSi7Mg0,3, который более известен как сплав A356, с дополнительным модифицированием стронцием. Впервые этот сплав применялся для изготовления колесных дисков во Франции, причем термическая обработка не применялась.

Однако преимуществом этого сплава AlSi7Mg0,3 является именно то, что он является термически упрочняемым, а это позволяет обеспечивать дискам дополнительную прочность. В Соединенных Штатах и Японии этот сплав с самого начала применяли с термической обработкой Т6, то есть в состоянии после закалки и искусственного старения.

Пластиковые полимеры

Количество изобретаемых пластических полимеров постоянно растет. Следовательно, производители и проектировщики пластиковых деталей должны учитывать различные важные особенности и свойства, присущие каждой пластмассе, а также детали, которые необходимо произвести.

Кроме того, для улучшения свойств полимеров используются различные наполнители, такие как диоксид кремния, слюда, карбонат кальция, стекло, глина, тригидрат оксида алюминия.

Некоторые ключевые свойства, которые необходимо оценить перед выбором пластика для конкретной пластмассовой детали, включают:

—Твердость

—Гибкость

—Вес

—Стоимость

Некоторые из наиболее часто используемых пластмасс:

—Акрилонитрилбутадиенстирол (АБС) – используется в таких приложениях, как бытовая техника, компьютерные детали, жилищное оборудование, спортивные и музыкальные инструменты, медицинские устройства, шлемы, игрушки, электроника, автомобили и различные другие продукты для литья под давлением.

—Полиэтилен низкой плотности (LDPE) и полиэтилен высокой плотности (HDPE) – используются для производства медицинских изделий, электропроводки, компьютерных компонентов, пищевой промышленности (например, ящиков для сока), игрушек, сельскохозяйственных продуктов, мебели, контейнеров для компоста или кухонной посуды, холодильника полки, полиэтиленовые пакеты, пластиковые контейнеры, бутылки с водой и т. д.

—Поликарбонат (ПК) – Используется в производстве очков, линз, медицинских устройств, мобильных телефонов, DVD и автомобильных запчастей.

—Полиамид (нейлон) – используется в производстве медицинских деталей, автомобильной промышленности, спортивного снаряжения и других промышленных инструментов и оборудования.

—Ударный полистирол (HIPS) – используется для литья под давлением продуктов, таких как информационные табло, садовое оборудование, упаковочный материал, детали для телевизоров, игрушки, чашки для холодных напитков, корпуса компьютеров и т. д.

—Полипропилен (PP) – используется в пищевой промышленности и производстве напитков, в кухонной и столовой посуде, игрушках, медицинских компонентах и т. д.

—Акрил (PMMA) – используется в производстве автомобильных экранов, рам для картин, косметических товаров, красок, линз для глаз.

—Полиэфирэфиркетон (PEEK) – используется для изготовления деталей пресс-форм для автомобильной промышленности, аэрокосмической промышленности и медицинских деталей, таких как имплантаты.

—Ацеталь / полиоксиметилен (ПОМ) – используется в пищевой промышленности и производстве напитков, автомобильной промышленности, бытовой технике, пластмассовых шестернях, медиаторах для гитар, деталях клапанов и т. д.

—Термопластический полиуретан (ТПУ) – обычно используется для изоляции кабелей, спортивного снаряжения и т. д.

Что такое литье алюминия под давлением сегодня?

Сегодня литье алюминия под давлением – это полный цикл производства изделия, который может начинаться с разработки чертежа детали и проектирования литейной оснастки (пресс-формы) до получения готовой отливки на выходе.

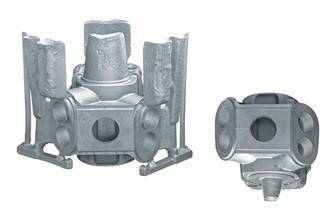

Суть процесса заключается в заполнении расплавленным алюминием специальной пресс-формы, изготовленной по индивидуальному заказу. Литье алюминия под давлением позволяет недорого получать достаточно сложные изделия благодаря его низкой температуре плавления алюминиевых сплавов и высокой производительности процесса литья. Готовые детали могут весить от нескольких грамм до нескольких килограмм и имеют самые широкие сферы применения.

In Conclusion

Metal casting is a process of casting molten metal materials into useful items. It has been a process that existed since the early years of human civilization. However, the process has been developing into more reliable methods.

Every sector of our economy depends on metal casting to produce various components. Most of the household items came into existence, thanks to this process.

The automotive and aerospace industries are beneficiaries of this superior method. It is therefore realistic to select the best casting method as you produce various parts.

If you need metal casting services in China, reach us now.

Rocheindustry specializes in high quality rapid prototyping, rapid low-volume manufacturing and high-volume production. The services of rapid prototype we providing are professional Engineering, CNC Machining including CNC Milling and Turning, Sheet Metal Fabrication or Sheet Metal Prototyping, Die casting, metal stamping, Vacuum Casting, 3D printing, SLA, Plastic and Aluminum Extrusion Prototyping, Rapid Tooling, Rapid Injection Moulding, Surface Treatment finish services and other rapid prototyping China services please contact us now.

Related source links:

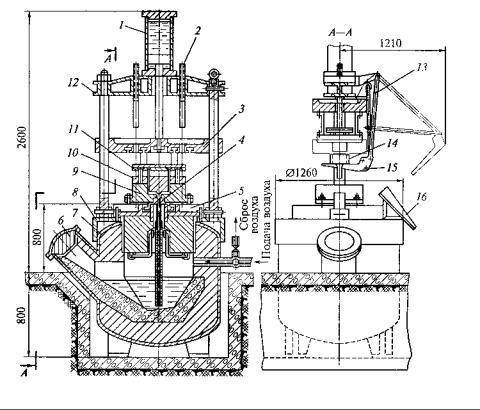

Литейная машина

Для переработки алюминия, меди и других цветных металлов используется метод литья, который может быть осуществлен с применением литейных машин разного типа.

Литье металлов под давлением — самый популярный способ, когда пресс-форму для заливки сплава заливают с большой скоростью под высоким давлением. С помощью литейных машин и данного метода можно получать изделия массой от нескольких грамм до десятков килограмм. Причем получают даже сложные по своей конфигурации детали, которые нужны для ремонта стиральных машин, телефонов, двигателей автомобилей и другой техники. Именно в получении тонкостенных отливок сложной конфигурации заключается главное достоинство литья под давлением. Также можно отметить высокую производительность литейных машин такого типа и точность работы, благодаря чему уменьшается время на механическую обработку после литья.

Литейные машины для переработки цветных металлов могут быть с горячей или холодной камерой прессования. Первый вариант актуален, когда речь идет о металлах с низкой температурой плавления, к которым относятся свинец и цинк. Литейная машина с холодной камерой прессования нашла широкое применение в массовом производстве изделий из меди, алюминия и других цветных металлов в различных областях промышленности, включая военпром, измерительную технику и автомобилестроение.

Если говорить о составных элементах литейных машин, к ним относятся раздаточная печь, оборудование для подачи и контроля сжатого воздуха, также не обойтись без гидравлического манипулятора и установки, помогающей в снятии литейных форм. Современные литейные машины обладают высокой надежностью и неприхотливы в эксплуатации, что тоже следует отметить, когда речь идет об оборудовании такого вида.

Геометрия дизайна [ править ]

| Этот раздел требует дополнительных ссылок для проверки . Пожалуйста, помогите улучшить эту статью , добавив цитаты из надежных источников . Материал, не полученный от источника, может быть оспорен и удален. ( Декабрь 2017 г. ) ( Узнайте, как и когда удалить этот шаблон сообщения ) |

При создании параметрической модели литья под давлением необходимо учитывать ряд геометрических особенностей:

- Осадка – это величина наклона или конусности, придаваемая стержням или другим частям полости матрицы для облегчения выталкивания отливки из матрицы. Все литые под давлением поверхности, параллельные направлению раскрытия матрицы, требуют вытяжки для правильного выброса отливки из матрицы. Отливки под давлением с правильной вытяжкой легче снимаются с матрицы, что позволяет получать высококачественные поверхности и более точную готовую продукцию.

- Скругление – это криволинейное соединение двух поверхностей, которые в противном случае встретились бы в остром углу или крае. Проще говоря, в отливку можно добавить скругления, чтобы удалить нежелательные края и углы.

- Линия разделения представляет собой точку, в которой соединяются две разные стороны формы. Расположение линии разъема определяет, какая сторона матрицы является крышкой, а какая – выталкивателем.

- В отливки под давлением добавляются выступы, которые служат в качестве опор и точек крепления для деталей, которые необходимо установить. Для максимальной целостности и прочности отливки под давлением бобышки должны иметь универсальную толщину стенки.

- Ребра добавляются к литью под давлением, чтобы обеспечить дополнительную поддержку для конструкций, требующих максимальной прочности без увеличения толщины стенок.

- Отверстия и окна требуют особого внимания при литье под давлением, потому что периметры этих элементов будут прижиматься к штампованной стали во время затвердевания. Чтобы противодействовать этому эффекту, следует добавить большую тягу к отверстиям и оконным элементам.

Алюминиевый сплав AlSi7Mg0,3 (A356)

В настоящее время стандартным сплавом для изготовления колесных дисков является литейный алюминиевый сплав AlSi7Mg0,3, который более известен как сплав A356, с дополнительным модифицированием стронцием. Впервые этот сплав применялся для изготовления колесных дисков во Франции, причем термическая обработка не применялась.

Однако преимуществом этого сплава AlSi7Mg0,3 является именно то, что он является термически упрочняемым, а это позволяет обеспечивать дискам дополнительную прочность. В Соединенных Штатах и Японии этот сплав с самого начала применяли с термической обработкой Т6, то есть в состоянии после закалки и искусственного старения.

Классификация литьевых машин

По виду перерабатываемого полимера машины делятся на термопластавтоматы (для переработки термопластичных материалов), реактопластавтоматы (для переработки термореактивных материалов), машины для литья изделий из резиновых смесей. В задачи данного учебного пособия входит описание методики выбора термопластавтоматов.

По назначению литьевые машины разделяют на универсальные, специальные, лабораторные и машины для микролитья.

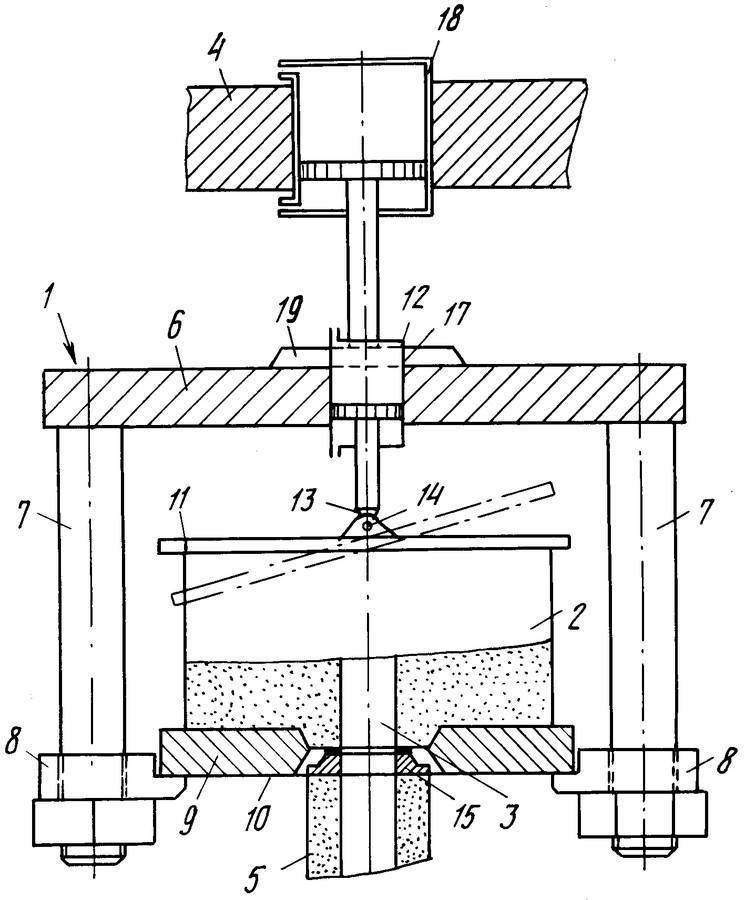

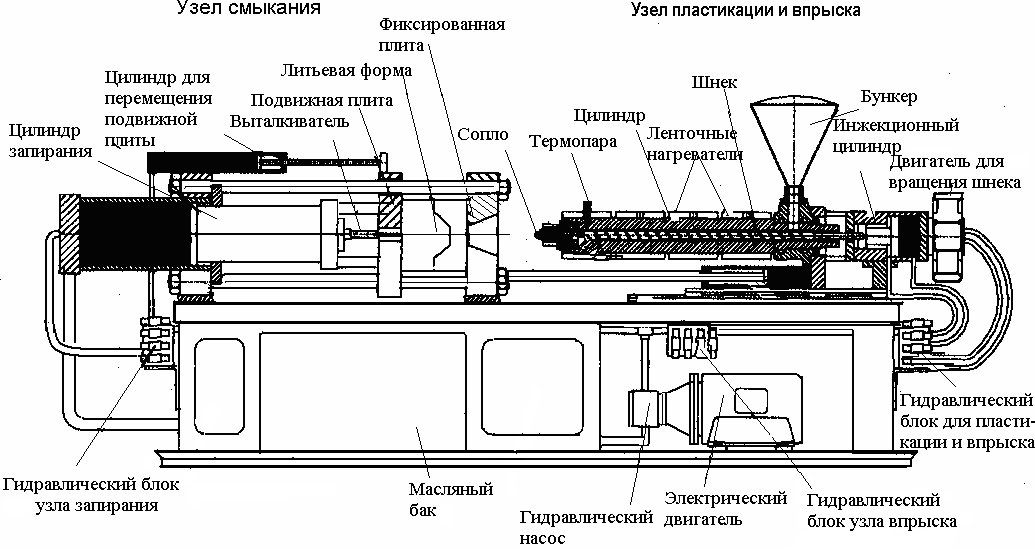

Универсальные машины предназначаются для производства самого широкого ассортимента изделий, их конструкция предусматривает удобство и быстроту замены литьевых форм, а система управления позволяет менять в широких пределах технологические параметры литья. Схема одного из возможных вариантов конструкции универсальной машины представлена на рис. 1. Основные компоненты литьевой машины – узел пластикации и впрыска, узел смыкания форм и компоненты привода, включая систему электроуправления.

Специальные машины создаются для производства узкой номенклатуры близких по конструкции изделий и, как правило, включают в себя дополнительные узлы, не свойственные универсальным машинам. Достаточно часто

эти машины предназначаются для производства только одного вида изделия. В ряде случаев специальные машины являются составной частью сложных автоматизированных технологических линий. Иногда они используются для осуществления «нестандартных» технологий литья под давлением (табл. 1).

-269130-41689

Рис. 1 Схема одного из возможных вариантов конструкции универсальной машины

Таблица 1

Литой металл [ править ]

Основные сплавы для литья под давлением: цинк, алюминий, магний, медь, свинец и олово; Хотя это редкость, возможно литье под давлением из черных металлов . Конкретные сплавы для литья под давлением включают: цинк-алюминий ; алюминий, например, по стандартам Алюминиевой ассоциации (AA): AA 380, AA 384, AA 386, AA 390; и магний AZ91D. Ниже приводится краткое изложение преимуществ каждого сплава:

- Цинк : металл, который легче всего лить; высокая пластичность; высокая ударная вязкость; легко покрывается; экономичен для мелких деталей; способствует долгой жизни.

- Алюминий : легкий; высокая стабильность размеров для очень сложных форм и тонких стенок; хорошая коррозионная стойкость; хорошие механические свойства; высокая теплопроводность и электрическая проводимость; сохраняет прочность при высоких температурах.

- Магний : металл, который легче всего поддается механической обработке; отличное соотношение прочности и веса; самый легкий сплав, обычно литой под давлением.

- Медь : высокая твердость; высокая коррозионная стойкость; высочайшие механические свойства литых сплавов; отличная износостойкость; отличная стабильность размеров; прочность приближается к прочности стальных деталей.

- Кремниевый томбак : высокопрочный сплав меди, цинка и кремния. Часто используется в качестве альтернативы деталям из литой стали по выплавляемым моделям.

- Свинец и олово : высокая плотность; чрезвычайно высокая точность размеров; используется для специальных форм коррозионной стойкости. Такие сплавы не используются в сфере общественного питания по соображениям общественного здравоохранения . Печатный металл, сплав свинца, олова и сурьмы (иногда со следами меди) используется для отливки ручного шрифта при высокой печати и горячего тиснения фольгой. Традиционно литые в ручных отводных формах теперь преимущественно литье под давлением после индустриализации типовых литейных производств. Примерно в 1900 году на рынок вышли машины для литья заготовок и добавили дополнительную автоматизацию, иногда с десятками литейных машин в одном газетном офисе.

По состоянию на 2008 г. максимальные пределы веса отливок из алюминия, латуни , магния и цинка оцениваются примерно в 70 фунтов (32 кг), 10 фунтов (4,5 кг), 44 фунта (20 кг) и 75 фунтов (34 кг), соответственно. К концу 2019 года машины Giga Press, способные лить под давлением отдельные детали весом более 100 кг (220 фунтов), использовались для производства компонентов алюминиевого шасси для электромобиля Tesla Model Y.

Используемый материал определяет минимальную толщину сечения и минимальную осадку, необходимую для отливки, как указано в таблице ниже. Самая толстая секция должна быть менее 13 мм (0,5 дюйма), но может быть больше.

| Металл | Минимальный раздел | Минимальная осадка |

|---|---|---|

| Алюминиевые сплавы | 0,89 мм (0,035 дюйма) | 1: 100 (0,6 °) |

| Латунь и бронза | 1,27 мм (0,050 дюйма) | 1:80 (0,7 °) |

| Магниевые сплавы | 1,27 мм (0,050 дюйма) | 1: 100 (0,6 °) |

| Цинковые сплавы | 0,63 мм (0,025 дюйма) | 1: 200 (0,3 °) |

Недостатки литья под низким давлением

К сожалению, кроме достоинств, методу низкого давления свойственен и ряд недостатков:

Характеристики литья под низким давлением

- Низкий ресурс металлопровода, контактирующего с жидким металлом. Это мешает применять метод для тугоплавких металлов и их сплавов.

- Сложность управления скоростью потока.

- Снижение уровня расплава в установке по ходу заливки его в формы.

- Достижение низких физико-химических свойств сплава из-за долгого пребывания в тигле. Это может привести к дефектам литья под давлением.

- Общая сложность наладки и использования системы.

Участок литья под низким давлением

Недостатки метода с лихвой окупаются его преимуществами:

- Автоматизация заливки металла.

- Низкая трудоемкости заливки, особенно важна автоматизация работ во вредных условиях труда.

- Возможность управлять скоростью истечения расплава, оперируя наддувом воздуха или нейтрального газа. Это позволяет повысить заполняемость форм для отливки тонкостенных изделий.

- Повышение качества отливок за счет повышения однородности изделия.

- Экономия использования металла от 30% до 3 раз. Достигается за счет возврата жидкого расплава в тигель.

Исходя из финансовых исследований, в среднем по отрасли инвестиции в переход на метод литья под низким давлением возвращаются за полгода — год.

Литье в землю

Это самый ранний освоенный человечеством способ обработки металлов. Он освоен нашими предками одновременно с началом применения металлических изделий в качестве оружия, инструментов или утвари, то есть около 5 тысяч лет назад. Отливают расплавленный металл в подготовленную матрицу из смеси песка и глины. Самые ранние места обработки металлов как раз возникали там, где рядом размещались залежи металлов в виде самородков и россыпей. Характерный пример — всемирно известный своим чугунным кружевным литьем Каслинский завод на Урале.

Способ литья по выплавляемым моделям применяется для изготовления металлических изделий — как черных, так и цветных. И только для металлов, проявляющих повышенную склонность к реакции в жидкой фазе (таких как титан), приходится делать матрицы из других составов.

Производственный процесс литья в ПГС состоит из следующих фаз:

- изготовление модели;

- подготовка опоки;

- засыпка и уплотнение смеси в опоке;

- отливка металла;

- извлечение и очистка отливки.

Форма из ПГС — однократного применения. Чтобы достать готовое изделие, ее придется разбить. В то же время большая часть смеси доступна для вторичного применения.

В качестве материалов для ПГС применяют составы из преимущественно кварцевых песков различной зернистости и пластичных глин, содержание которых колеблется от 3 до 45 процентов. Так, например, художественные отливки производят с использованием смеси с 10-20 % содержанием глины, для особо крупных отливок содержание глины доводят до 25 %.

Применяют два подвида:

- Облицовочные смеси. Находятся на внутренней поверхности формы и взаимодействуют с расплавленным металлом. Должны быть жаростойкими, способными не разрушаться от разницы температур и возникающих вследствие этого напряжений. У таких смесей мелкое зерно, чтобы тщательно передать детали поверхности. Весьма значима и способность смеси к газопропусканию.

- Наполнительные смеси. Применяются для засыпки между облицовочным слоем и стенками опоки. Должны противостоять весу залитого металла, сохранять форму изделия и способствовать своевременному и полному отводу газов. Производятся из более дешевых сортов песка, подлежат повторному использованию.

Если же литьевые газы выходят не через массы формовочной смеси, а через литниковую систему, в отливке возникают дефекты, ведущие к браку.

Традиционная технология литья в землю детально проиллюстрирована в ленте А. Тарковского «Андрей Рублев». В новелле «Колокол» юноша Бориска, сын умершего мастера, по сюжету возглавляет литейную артель и отливает церковный колокол.

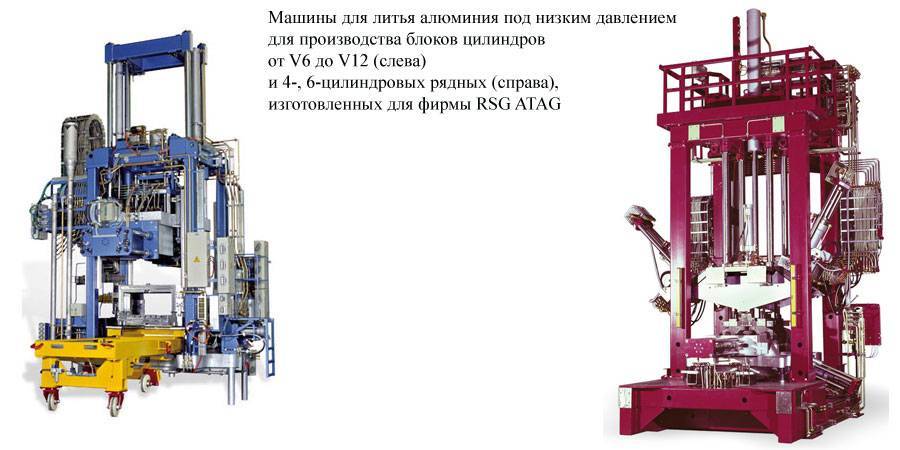

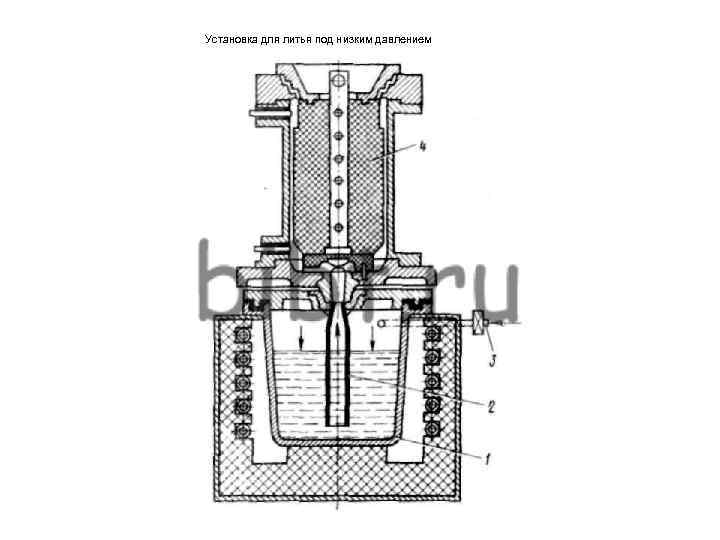

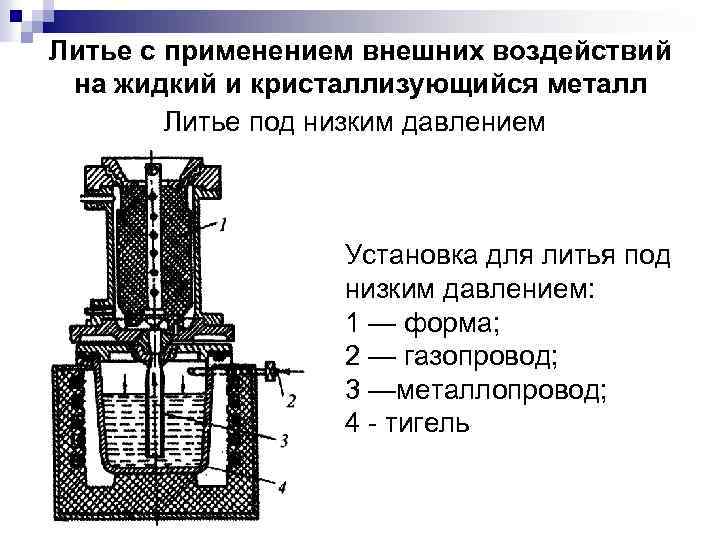

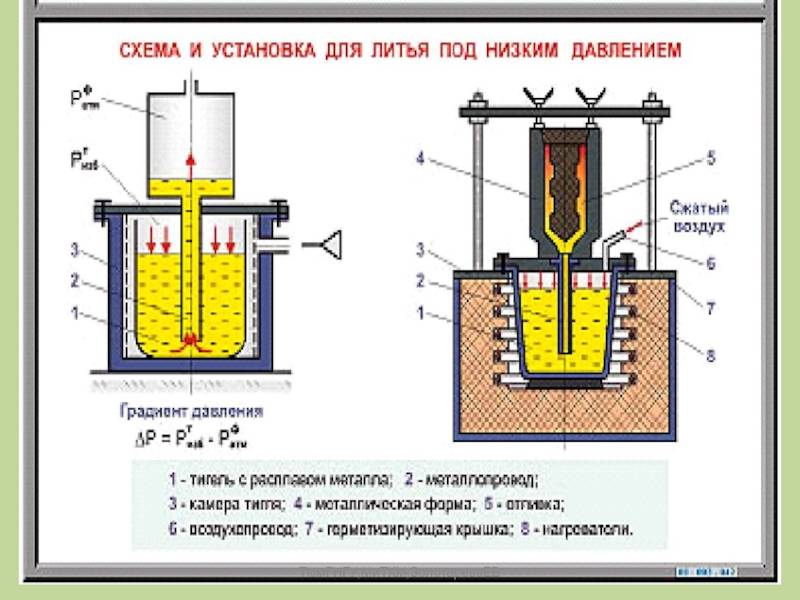

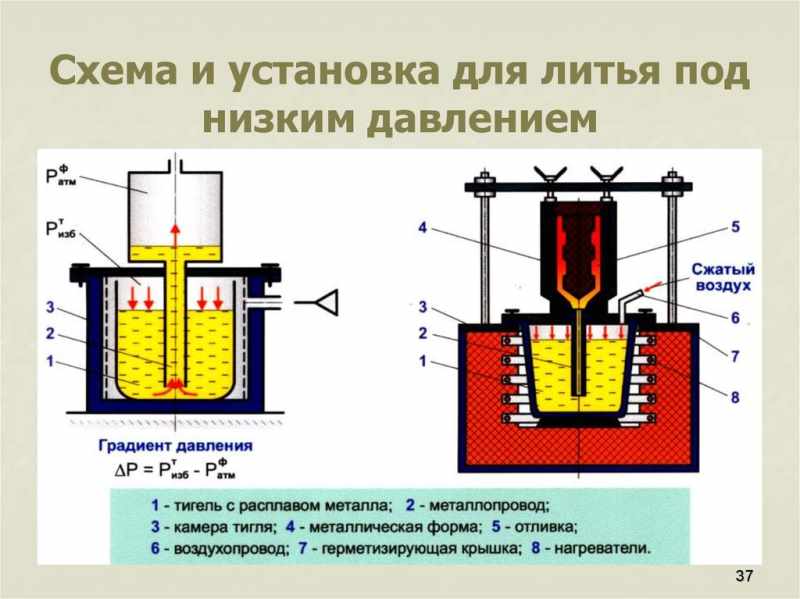

Литье под низким давлением

Машины литья под низким давлением позволяют:

- Механизировать смыкание кокиля.

- Механизировать заполнение кокиля расплавом.

- Автоматизировать управление скоростью заполнения расплавом формы для исключения турбуленции и вторичных образований шлаков.

- Автоматизировать поддержание температуры ºС расплава в печи машины.

- Осуществлять подавливание расплава подпитки формы в процессе кристаллизационной усадки металла.

- Автоматизировать охлаждение нужных зон отливки для управления кристаллизацией.

- Обеспечить повторяемость характеристик у партий литья за счет сохранения программы управления давлением температурой ºС , моментом включения и длительностью работы контуров охлаждения и других параметров находящихся в памяти машины именно для этой отливки.

Литье под низким давлением в кокиль позволяет получить гидро — и газоплотные отливки с более высокими механическими свойствами в сравнении с песчаными разовыми формами, имеющими высокую газотворность.

Литьё под низким давлением — управляемое заполнение, направленная кристаллизация, высокая экономическая эффективность

Функциональная схема: литьё под низким давлением в кокиль (лев.), в стержневые пакеты (пр.)

Литьё под низким давлением предназначено для удовлетворения наивысших требований к качеству. В печи создаётся давление, при этом жидкий алюминий по металлопроводу попадает в кокиль. Благодаря контролируемому и прежде всего всего равномерному повышению давления полость формы заполняется медленно, а также исключается образование оксидной плёнки, возникновение холодных течений и опасности газовых включений.

Во время кристаллизации металла отливки давление в печи обеспечивает уверенную подпитку отливки металлом. Применением литейно-технических мероприятий и целевым использованием охлаждения кокиля достигается идеал — направленное застывание.

С инновационной литниковой камерой KURTZ предлагает небывалую гибкость заполнения и подпитки отливки благодаря технологии литья под низким давлением — независимо от геометрии изготавливаемых деталей и без дополнительного подвода тепла. При этом количество литников не ограничено и возможно применение множества локально действующих каналов малых сечений. Как и ранее оправдано и применение одного или нескольких металлопроводов.

Дальнейшее преимущество технологии литья под низким давлением — уменьшение количества материала на литниковую систему. Это можно продемонстрировать на примере корпуса компрессора. При литье под низким давлением можно рассчитывать на более низкие затраты на зачистку, обработку и повторный расплав возвратного материала. Кроме того, как правило, увеличивается производительность машины, т.к. обеспечивается лучшая повторяемость процесса и снижается влияние внешних факторов

Расплав на участок литья поступает с плавильного участка, оснащенного наклонными тигельными газовыми печами, а так же установкой для рафинирования и модифицирования сплава.