Природные соединения с содержанием меди в своем составе

Самородки чистой меди в нашей Земле содержатся в небольших количествах. В основном она добывается в соединении с другими элементами, вот самые известные из них:

- Борнит – это такой минерал, который был назван в честь чешского ученого Борна. Он представляет собой сульфидную руду. У него имеются и альтернативные названия, например, медный пурпур. Добывается в двух видах: низкотемпературный тетрагонально-скаленоэдрический и высокотемпературный кубически-гексаоктаэдрический. Различие видов этого материала зависит от того, где он произошел. Экзогенный борнит – это вторичный ранний сульфид, обладает неустойчивостью и подлежит разрушению при воздействии на него ветров. Эндогенный борнит обладает сменным химическим составом, в нем могут присутствовать различные элементы, например, халькозин и галенит. В теории в состав борнита может входить 11 % железа и более 63 % меди, но, к сожалению, на практике данный состав не сохраняется.

- Халькопирит — данный вид минерала первоначально носил название — медный колчедан, зарождается он гидротермальным путем. Относят халькопирит к категории полиметаллических руд. Помимо меди, такой минерал имеет у себя в составе железо и серу. Образуется он в результате метаморфических процессов, и присутствует в метасоматических типах медных руд.

- Халькозин — такая руда имеет у себя в составе большое количество меди, практически 80 %, оставшееся место занимает сера. Нередко такой вид по-другому называют медным блеском, так как его поверхность похожа на блестящий металл, переливающийся несколькими оттенками. В рудах халькозин образуется как мелкозернистое или плотное включение.

- Куприт — этот минерал относится к группе оксидных, а зарождается он в тех местах, где содержится самородная медь или малахит.

- Ковеллин — такой минерал формируется только метасоматическим путем. Медь в нем содержится практически на 67 %. Крупное месторождение медных руд есть на территории Сербии, Италии и США.

- Малахит, или, как его еще называют, поделочный камень, обладает большой популярностью, представляет собой он медную углекислую зелень. Если где-то находят этот минерал, значит, рядом можно найти и иные, с содержанием в своем составе меди.

Это интересно: Меднение в домашних условиях — химическое, гальваническое

Технологии литья бронзовых изделий

Плавка, как и обработка резанием, широко распространенная операция получения деталей. Для плавки рекомендуется использовать индукционные плавильные или тигельные нагревательные печи. Выбор обуславливается экономным потреблением электричества.

Чтобы сохранить химический состав сплавов применяются флюсы. С их помощью можно:

- Защитить внешний слой поверхности расплава:

- от окисления;

- повысить объем годного расплава;

- исключить неметаллические компоненты;

- Дегазировать состав из-за чего снижается образование:

- газовых пор;

- раковин.

Для получения гладких поверхностей на отливке и легкости ее извлечения после охлаждения используются антипригарные краски. Их использование обеспечивает:

- смазку пресс-форм;

- защиту от разрушения при контакте с расплавом;

- отсутствие пригаров.

Литье под давлением

Литье под давлением происходит при воздействии избыточного или недостаточного (вакуумического) давления. Для подачи расплава под избыточным давлением используется прессовый принцип. На поршень действует усилие от гидро- или пневмосистемы. Высокая скорость подачи наряду с высокой вязкостью создают высокое давление, позволяющее полностью заполнить форму. У полученных отливок высокая точность и мелкозернистая структура.

За счет вакуумного всасывания расплав втягивается в форму кристаллизатора.Охлаждение происходит к центру формы. Требуемое количество расплава втягивается за определенный промежуток времени.

После восстановления нормального (атмосферного) давления излишки расплава стекают. После охлаждения за счет усадки деталь самостоятельно извлекается из формы. Автоматизация процесса вакуумного всасывания позволяет заполнять форму в минимальное количество времени, вплоть до 0,1 секунды.

Готовое изделие из бронзы

Центробежное литье

Целесообразно использовать центробежное литье, разливая бронзу и латунь при изготовлении деталей типа тел вращения. Формирование деталей происходит на машинах с горизонтальной и вертикальной осями вращения. На машинах с горизонтальной заливкой отливают:

- втулки;

- вкладыши;

- кольца.

На машинах с вертикальной заливкой отливают:

- шестерни;

- червячные колеса;

- гребные винты.

Центробежное литье

В основе технологии лежит центробежная сила, которая образуется при вращении формы. Расплав уплотняется под действием сил, вытесняя сторонние компоненты.

Художественное литье

Современные тенденции диктуют применять литье не только при производстве деталей к механизмам и агрегатам, но и при получении элементов интерьера. Так, используя технологию художественного литья можно изготавливать:

- барельефы, скульптуры;

- элементы оград, решеток, ограждений ворот;

- сувенирную продукцию;

- светильники, бра;

- элементы интерьера.

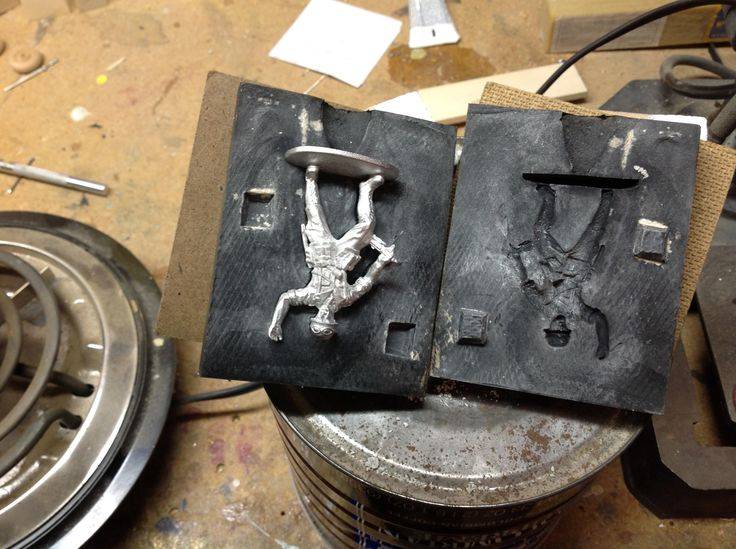

Этапы технологии получения отливок следующие:

- изготовление модели;

- изготовление формы;

- подготовка формы;

- плавка шихты;

- подготовка расплава к заливке;

- охлаждение;

- извлечение из формы;

- обрубка;

- чистка и придание товарного вида.

Готовые отливки, по замыслу мастера, соединяются в единое изделие, если оно является многокомпонентным. После чего могут хромироваться, никелироваться, покрываться патиной и другими металлами.

Особенности плавления некоторых металлов

Для того, чтобы расплавить металл в домашних условиях этот элемент необходимо поместить в небольшую чашечку или тигель. Чашка с материалом вставляется в печь. Затем начинается его плавка. Чтобы расплавить драгоценные элементы их помещают в ампулу из стекла. Для того, чтобы сделать сплав из нескольких компонентов следуют такой инструкции:

- Вначале в чашечку для плавления кладется тугоплавкий элемент – медь или железо.

- Затем кладется более легкоплавкий компонент – олово, алюминий.

Плавка алюминия в самодельной печи

Сталь является тугоплавким материалом. Ее температура плавления составляет тысячу четыреста градусов по Цельсию. Поэтому, чтобы расплавить сталь в домашних условиях надо следовать следующей инструкции:

- Для плавки стали в домашних условиях ввести дополнительные регенераторы. Если печь работает на электричестве, то используется электроэнергия.

- При индукционном нагреве добавляются шлаки. Они увеличивают быстроту плавки.

- Постоянно вести наблюдение за показаниями приборов. Если необходимо, то понижать температуру плавления, переходя на более умеренный режим.

- Всегда верно определять готова ли сталь к работе или к плавлению. Выдерживать все вышеперечисленные шаги. Только тогда металл на выходе будет качественного изготовления.

Для плавки железа в домашних условиях печь необходимо заранее прогреть. Вначале помещается крупный кусок, а потом мелкие. Железо необходимо вовремя переворачивать. А правильно расплавленный металл будет иметь шаровидную форму.

Если вы собираетесь сделать бронзу, то вначале необходимо поместить в лунку для плавления медь. Так как этот компонент более тугоплавкий. Когда медь расплавилась добавляется олово.

А при плавке алюминия, олово или железа необходимо соблюдать неспешность. Расклепывать медленно и делать это надо небольшим молотком. Часто нагревайте материал до покраснения и остужайте в холодной воде. Только тогда вы получите идеальный сплав на выходе.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Металл – основа всей современной цивилизации. За год современное человечество добывает и перерабатывает такое количество одного только железа, что прежде весь мир ковырял бы его не менее пары веков. И эта потребность вполне оправдана, так как на одно лишь строительство уходит невероятное количество стали. Неудивительно, что литье металла в таких условиях постоянно совершенствуется.

Окончание подготовительного этапа

А сейчас наступает время едва ли не для самой ответственной части операции. Опоки очень аккуратно разъединяют, стараясь не допускать нарушения целостности формовочной смеси. После этого в земле остаются два четких и подробных отпечатка будущей детали. После этого их покрывают особой краской. Делается это, чтобы расплавленный металл не вступал в непосредственное соприкосновение с землей формовочной смеси. Этого технология литья металлов допускать не должна, так как в противном случае качество готового изделия может значительно ухудшаться.

Если в этом есть необходимость, в это же время прорезается дополнительный литниковый проход, необходимый для заливки расплава. Опоки вновь складывают и максимально прочно соединяют. Как только формовочная смесь слегка подсохнет, можно приступать к литью.

Общие характеристики металла

Бронза не относится к однородным металлам, а представляет собой сплав на основе меди, усиленный легирующими добавками алюминия, бериллия, свинца, кремния, олова. На основе количества и типа дополнительных компонентов, кроме латуни, бронзовый сплав приобретает определенную расцветку, ряд химических и физических характеристик.

Бронзу относят к особо прочным и стойким сплавам, температура ее плавления составляет 900–1100 градусов. С учетом базовых показателей материала, его применяют на производстве, а также для получения художественного литья благодаря обилию полезных свойств:

- высокой прочности, износостойкости;

- исключительно низкому уровню коррозии;

- простоте обработки, паростойкости;

- способности проводить ток и тепло;

- устойчивости к внешним повреждениям.

С точки зрения химического состава, бронза может быть двух вариантов – безоловянные и оловянные сплавы. Сочетание олова с медью наделяет конечный материал крепостью, но понижает температуру плавления и теплопроводность. В качестве примера бронзово-оловянного сплава можно назвать колокольную бронзу, но изделия из нее приобретают повышенную хрупкость.

Бронзы без олова

К материалам без содержания олова относят следующие виды:

- особо стойкая свинцовая с широким спектром антифрикционных свойств, тугоплавкая;

- бериллиевая – самая прочная и пластичная после закаливания;

- кремниецинковая с высоким показателем текучести при расплавлении;

- алюминиевая – стойкая к агрессии химических элементов, окружающей среды.

В составе многокомпонентного сплава без присутствия олова содержится 2,5 % легирующих элементов, значительно улучшающих набор полезных качеств бронзового металла. Наличие железных примесей способствует улучшению структуры и прочностных характеристик сплава. Для маркирования бронзы применяют сочетание букв «Бр», после которых следует первые буквы названия добавки (алюминий, бериллий, свинец и т.д.) и процент ее содержания в сплаве.

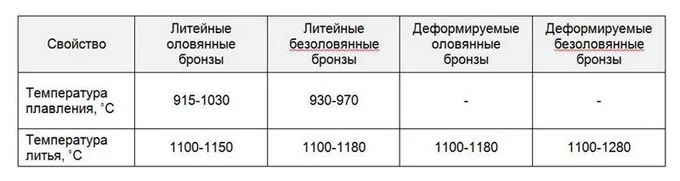

Температура плавления

Сведения о температурах плавления и литья отдельных видов бронзы приведены в таблице ниже:

По технологическим характеристикам бронзы бывают двух типов:

- деформируемый вид, отлично выдерживающий механическую обработку, используют для штамповки, изготовления проволоки, производства листов;

- литейную разновидность стойкую к высоким температурам, используют для отливки изделий больших габаритов с особо сложной конфигурацией.

How to select the right casting process

Design Complexity

The nature of your design will play a crucial role while choosing the casting process. For instance, you can choose investment casting if you want a sophisticated design with flexibility. Investment casting is practical while casting intricate designs.

Material Selection

The type of casting material will affect how you select a metal casting process. Some of the material is ferrous and non-ferrous metals. We also have dedicate alloys that are useful for particular designs.

Investment casting will tolerate more materials portions than other methods.

On the other scenario, die casting preferable when you want a superior quality finish.

Cost of Casting

Die casting has high costs since it is usually a manual process. The only advantage is that it produces top-quality surfaces. You can reduce the expenses on investment casting by applying minimal machining.

Remarkably, die casting is a technique that involves high tooling costs. It may require secondary machines to complete each the metal casting process. It can be a cost-efficient method when you are looking for high volume runs.

Получение меди

После добычи руды возникает следующая проблема: как извлечь из неё необходимый материал? Существует несколько способов.

Одна из древнейших технологий заключалась в сжигании малахитовых руд с ограниченным доступом воздуха. Размещённая в горшках масса, смешанная с углём, сгорала, выделяя при этом угарный газ. Что приводило к достижению желаемого результата – получению достаточно чистой для своего времени меди.

Понятно, что за прошедшие века методы и способы переработки руд претерпевали серьёзные изменения движимые целью достижения наиболее оптимальных результатов при любом виде первичного сырья. Вот почему современная металлургия базируется на трёх основных способах получения меди.

Пирометаллургический метод

Основанный на проведении высокотемпературных процессов, пирометаллургический метод как нельзя лучше подходит для сульфидных руд, подчас достаточно бедных в отношении концентрации меди. Он позволяет извлекать металл даже при содержании его в 0,5%.

Но прежде всего исходное сырьё подвергается обогащению в процессе флотации. Суть его заключается в тщательном измельчении руды, заливке её водой, добавлении туда сложных органических флотореагентов. Они обволакивают частицы минерала, содержащие в своём составе сплавы меди, придавая им несмачиваемость.

На втором этапе этого процесса в растворе создаётся пена, пузырьки которой забирают покрытые органикой частицы. Происходит это под воздействием потока воздуха, в результате чего образования всплывают на поверхность, откуда в дальнейшем забираются. Насыщенная медными соединениями пена собирается, отжимается и высушивается.

После чего полученный концентрат подвергают обжигу при температуре 14000 C. Это необходимо для удаления серы и окисления сульфидов. Затем производят высокотемпературную (14 0000 – 15 0000C) плавку в шахтных печах для получения сплава железа и меди – штейна. Далее в процессе бессемеровской плавки в конвертере под воздействием кислорода получают оксид, а затем и саму черновую медь, содержащую в себе 90,95% металла. При этом сера переходит в кислотный остаток, а железо – в силикатный шлак.

Получить из черновой субстанции чистую медь можно с помощью:

- огневого рафинирования,

- электролиза,

- экзотермической реакции восстановления под воздействием водорода.

Гидрометаллургический метод

Для извлечения меди и ряда других металлов из полиметаллических руд, содержащих в своём составе менее 0,5% искомого минерала, применяют гидрометаллургический метод.

Добытые минералы растворяют с помощью неконцентрированной серной кислоты или аммиака. Из образовавшихся жидкостей в процессе реакции вытеснения получают медь. Для проведения реакции используется металлическое железо.

Электролизный метод

Метод предназначен для получения чистой меди в процессе электролитической реакции.

Его технология заключается в изготовлении чистых медных тонких листовых катодов и толстых пластинчатых анодов из черновой меди. Помещённые затем в ванну, заполненную медным купоросом, они вступают в реакцию под воздействием электрического тока. Происходит растворение меди на анодах и её осаждение на катодах. Освободившиеся примеси удаляют химическими методами.

Медные трубы

Изготовление форм

В качестве огнеупорной основы формовочных смесей применяют кварцевый песок, пылевидный кварц, плавленый кварц, электрокорунд, циркон, дистен-силлиманит, шамот, магнезит, графит. Связующими материалами служат этилсиликат, жидкое стекло, гипс.

Приготовление огнеупорной суспензии и гипсовой массы.

Огнеупорные суспензии (этилсиликаты и жидкостекольные), как правило, готовят в специальных установках.

Приготовление этилсиликатной суспензии. Для приготовления этилсиликатной суспензии рекомендуется использовать установки. У которых частота вращения крыльчатки составляет до 2500 мин-1. На практике суспензию иногда готовят вручную, если к качеству поверхности отливки не предъявляется высоких требований.

Этилсиликатную суспензию готовят двумя способами — раздельным и совмещенным.

При раздельном способе предварительно готовят гидролизрованный этилсиликат, затем в него вводят огнеупорную составляющую при постоянном перемешивании. Суспензию выдерживают в течении получаса до полного удаления из нее пузырьков замешанного воздуха.

При использовании совмещенного метода в этилсиликат сначала вводят, непрерывно перемешивая, растворитель ( гидролизный спирт, ацетон или изопропиловый спирт). Затем всыпают часть (0,7-0,8 от общего количества) огнеупорного материала и перемешивают в течении 10-15 мин. Далее вливают воду, подкисленную соляной или азотной кислотой, продолжая перемешивать в течении 30-40 мин. Наконец, добавляют оставшуюся часть огнеупорного материала и специальные добавки (глицерин, борную кислоту и др.), перемешивают еще в течении 10-15 мин.

Приготовление жидкостекольной суспензии. Для приготовления жидкостекольной суспензии в жидкое стекло добавляют сначала огнеупорную глину (глинозем или шамот, а затем пылевидный кварц. Огнеупорные составляющие вводят при непрерывном перемешивании в течении часа. Для улучшения технологических свойств в суспензию иногда добавляют 4% веретенного масла. Готовую суспензию выдерживают в течении 5-8 мин до удаления пузырьков воздуха.

Приготовление гипсовой массы. Жидкую гипсовую массу для форм, в которые заливают алюминиевые и магниевые сплавы готовят обычно в смесителях пропеллерного типа. В воду предварительно вводят замедлитель схватывания (0,15-0,30% от массы сухой смеси).

Если форма предназначена для литья магниевых сплавов, добавляют также 1% борной кислоты для предотвращения загорания магния при заливке. Кислота, кроме того, замедляет схватывание гипса.

Составы некоторых огнеупорных покрытий приведеныв таблице 3Таблица 3. Составы огнеупорных покрытий

| Заливаемые сплавы | покрытия | Состав суспензии | Закрепляющая присыпка | ||||

| Связующее | Массовая доля связующего, % | Огнеупорный материал | Массовая доля огнеупорного материала, % | Огнеупор | Размер зерна, мм | ||

| Углеродистые стали, чугун | Этилсиликатное | Гидролизованный этилсиликат | 30-40 | Пылевидный кварц | 60-70 | Кварцевый песок | 0,20-0,40 |

| Комбинированное с упрочняющим жидкостекольным покрытием | Гидролизованный этилсиликат (облицовочные слои) | 30-40 | Пылевидный кварц | 60-70 | Кварцевый песок | 0,20-0,40 | |

| Жидкое стекло (упрочняющие слои) | 40 | Пылевидный кварц + глина (Н2О до 10-15%) | 60 | Кварцевый песок | 0,20-0,40 | ||

| Титановые сплавы | Комбинированное | Гидролизованный этилсиликат | 43-48 | Электрокорунд (м5-М7-20%, М40-80%) | 52-57 | Электрокорунд | шлифзерно |

| Жидкое стекло | 40 | Электрокорунд М40 | 60 | Электрокорунд | |||

| Цветные сплавы | Гипсовая форма | Вода (99,7%), замедлитель схватывания (0,3%) | 40 | Гипс (40%), кварцевый песок (50%), асбест (10%) | 60 | — | — |

| Этилсиликатное | Гидролизованный этилсиликат (98%), борная кислота (2%) | 32 | Электрокорунд (м5 — 70%), М7-30%) | 78 | Электрокорунд | 0,40 |

МИКРОЛИТЬЕ НА ДОМУ

Литых деталей из цветных металлов и их сплавов в технике применяется немало, в том числе достаточно сложных и миниатюрных, серийный выпуск которых могут себе позволить лишь предприятия с прецизионной технологией. Однако единичное (или даже мелкосерийное) микролитье вполне под силу организовать и на дому. С современной технологией, оказывается, может соперничать старинный способ литья под давлением с помощью незамысловатой ручной центрифуги.

Практически все, что нужно для такого микролитья, может быть изготовлено своими руками. Затраты — минимальные.

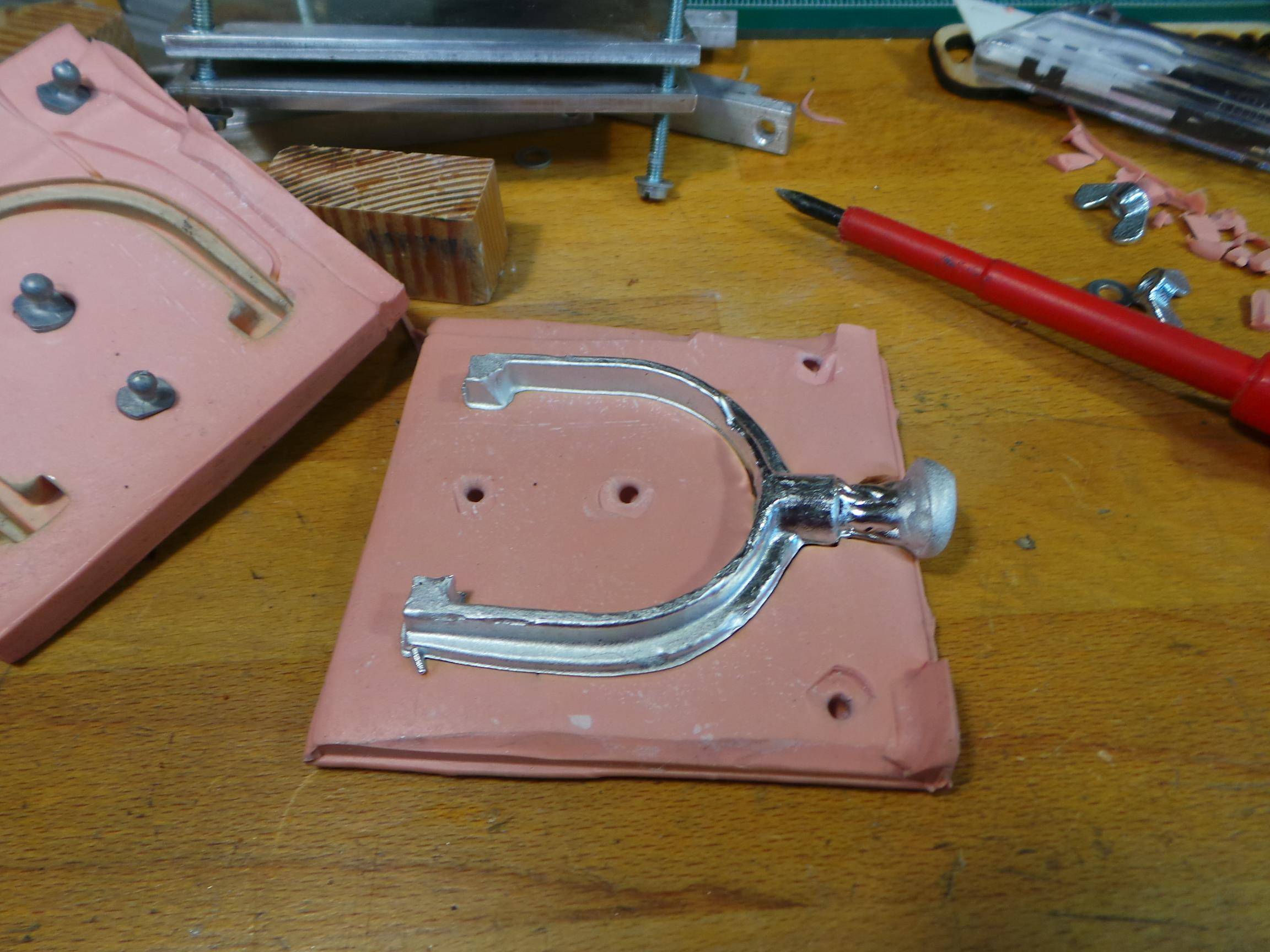

Действительно, требующаяся при литье опока в данном случае — это Отрезок обычной стальной трубы диаметром 50—60 мм и с толщиной стенок 2—3 мм. Для литья изделий разной величины хорошо иметь несколько опок различного диаметра при условии, что каждая свободно умещается в бадейке центрифуги. При наличии такого набора можно отливать по очереди целую серию деталей.

Под стать опоке по простоте и центрифуга. Деревянная ручка ее имеет длину порядка 200 мм и диаметр 20—30 мм. В осевое отверстие ручки вставлен болт М8. К нему с помощью законтренной гайки прикреплена металлическая серьга так, чтобы и ручка, и серьга легко вращались, не мешая друг другу.

К серьге на коромысле из 6-мм стальной проволоки подвешена бадейка для опоки. Борт бадейки изготовлен из 60-мм отрезка стальной трубы 80×3 мм, а приварное днище — из стального листа толщиной 3 мм. Дужка высотой 200 мм — из той же 6-мм стальной проволоки.

Чтобы уверенно пользоваться такой центрифугой, надо сначала немного потренироваться, вспомнив, как в школьные годы в физкабинете доводилось крутить на бечевке ведерко с водой при изучении центробежной силы.

Правда, теперь вместо бечевки и ведерка с водой в руках самодельная центрифуга с бадейкой, на днище которой— пластмассовый (чтобы не разбился) стаканчик. Но вода в нем обычная, какая была в школьных экспериментах по физике. И действие центробежной силы аналогичное. Крепко удерживая рукоятку, надо вращать всю цепь (серьга — коромысло — бадейка и сосуд с водой) вокруг болта-оси, стараясь не пролить ни капли.

Технология получения качественного микролитья пол давлением из цветных металлов и сплавов с помощью ручной центрифуги:

1 — болт-ось; 2 — деревянная ручка; 3 — металлическая, легко вращающаяся серьга; 4 — законтренная гайка; 5 — стальное проволочное коромысло; 6— дужка; 7 — борт бадейки; 8 — днище бадейки; 9 — опока; 10 — формовочная масса; 11 — восковая модель; 12 — восковой шарик с технологическими проволочными штифтами; 13—литьевая форма с литниковыми каналами, образовавшаяся после выплавления воска и удаления штифтов; 14—расплавляемый металл (сплав); 15 — пламя бензиновой горелки; заполнение формы расплавом при вращении центрифуги и последующие операции по извлечению и доводке готового изделия не показаны

Приноровившись, впоследствии можно иметь дело уже не с водой, а с расплавленным цветным металлом (или сплавом), который станет вдавливаться центробежной силой через литниковые каналы в литьевую полость в опоке, установленной в бадейке вместо пластмассового стаканчика.

Самое, пожалуй, сложное и трудоемкое в микролитейном деле — это изготовление объемной, в натуральную величину восковой модели. Лепится такая из воска вручную, с использованием нагретого глазного скальпеля или горячей штопальной иглы С предельной тщательностью прорабатываются даже мелкие детали, ведь расплавленный металл (а равно и любой сплав) ошибок и неряшливости не прощает. Более того, отливка, выполняемая на центрифуге под давлением, проявляет все огрехи модели!

В своей практике я использую восковые модели, высота у которых не более 40, а диаметр — 50 мм. При этом стараюсь соблюдать соразмерность, чтобы масса металла в отливке не превышала 40 г Ограничения обусловлены в основном небольшой мощностью горелки, используемой мною для плавки.