Сферы применения сплавов с добавления магния

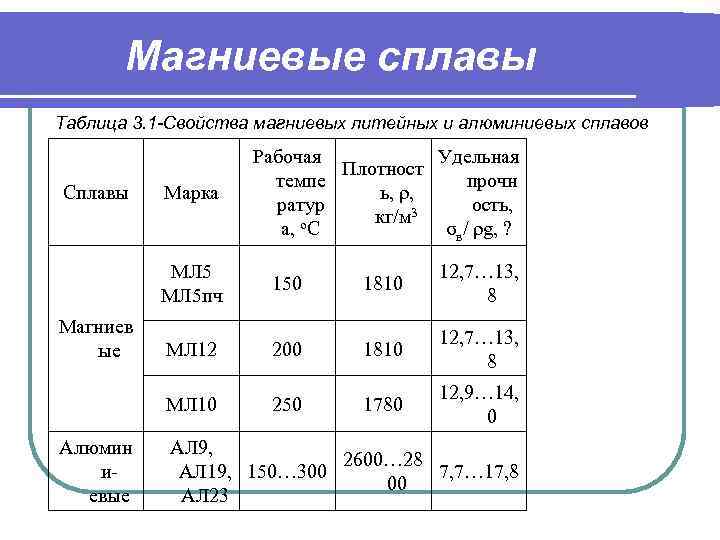

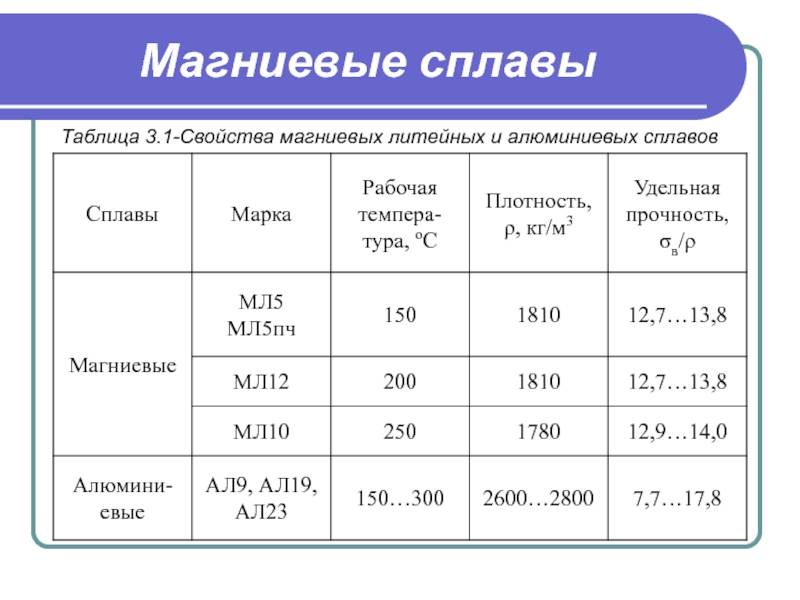

Посредством методов литья, деформации и термической обработки сплавов изготавливаются различные полуфабрикаты – слитки, плиты, профили, листы, поковки и т.д. Эти заготовки используются для производства элементов и деталей современных технических устройств, где приоритетную роль играет весовая эффективность конструкций (сниженная масса) при сохранении их прочностных характеристик. По сравнению с алюминием магний легче в 1,5 раза, а со сталью – в 4,5.

В настоящее время применение магниевых сплавов широко практикуется в авиакосмической, автомобилестроительной, военной и прочих отраслях, где их высокая стоимость (некоторые марки содержат в своем составе достаточно дорогостоящие легирующие элементы) оправдывается с экономической точки зрения возможностью создания более долговечной, быстрой, мощной и безопасной техники, которая сможет эффективно работать в экстремальных условиях, в том числе и при воздействии высоких температур.

Благодаря высокому электрическому потенциалу эти сплавы являются оптимальным материалом для создания протекторов, обеспечивающих электрохимическую защиту стальных конструкций, например, деталей автомобилей, подземных сооружений, нефтяных платформ, морских судов и т.д., от коррозионных процессов, происходящих под воздействием влаги, пресной и морской воды.

Нашли применение сплавы с добавлением магния и в разных радиотехнических системах, где из них изготавливают звукопроводы ультразвуковых линий для задержки электросигналов.

Общая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы

Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться. Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Сплавы на основе меди

Медь — цветной металл, который на поверхности имеет красный оттенок, а в изломе — розовый. В периодической системе Д.И. Менделеева обозначается символом Cu. В чистом виде металл имеет высокую степень пластичности, электро- и теплопроводности, а также характеризуется устойчивостью к коррозии. Это позволяет использовать медь и ее сплавы для кровель ответственных зданий.

Важные свойства металла:

- Температура плавления — 1083°С.

- Структура кристаллической решетки — кубическая гранецентрированая.

- Плотность — 8,94 г/см3.

Благодаря пластичности медь легко поддается обработке давлением, но плохо режется. Из-за большой усадки металл обладает низкими литейными свойствами. Любые примеси, за исключением серебра, оказывают большое влияние на вещество и снижают его электрическую проводимость.

При маркировке меди используется буква М с числом, которое обозначает марку. Чем меньше номер марки, тем больше в ней чистого вещества. Например, М00 содержит 99,99 % меди, а М4 — 99 %.

Наиболее широкое применение в технике находят две группы медных сплавов — бронзы и латуни.

Бронзы

Бронзы — сплавы на основе меди, в которых легирующим элементом является любой металл, кроме цинка. Наиболее часто применяются сплавы меди со свинцом, оловом, алюминием, кремнием и сурьмой.

Все бронзы по химическому составу делятся на оловянные и специальные, или безоловянные, то есть не содержащие в своем составе олова.

Оловянные бронзы отличаются наиболее высокими литейными, механическими и антифрикционными свойствами, а также имеют повышенную устойчивость к коррозии. Из-за высокой стоимости олова эти сплавы применяют ограниченно.

Специальные бронзы часто используют в качестве заменителей оловянных, и некоторые имеют лучшие технологические свойства. Выделяются следующие виды специальных бронз:

- Алюминиевые. Они содержат от 5% до 11% алюминия, а также марганец, никель, железо и другие металлы. Эти сплавы обладают более высокими механическими свойствами, чем оловянные бронзы, однако их литейные свойства ниже. Алюминиевые бронзы служат для изготовления мелких ответственных деталей.

- Свинцовистые. В их состав входит около 30% свинца. Эти сплавы имеют высокие антифрикционные свойства, поэтому широко применяются в производстве подшипников.

- Кремнистые. Эти бронзы содержат примерно 4% кремния, легируются никелем и марганцем. По своим механическим свойствам почти соответствуют сталям. Применяются, в основном, для изготовления пружинистых элементов в судостроении и авиации.

- Бериллиевые. Содержат до 2,3% бериллия, характеризуются высокой упругостью, твердостью и износостойкостью. Эти бронзы используются для пружин, которые работают в условиях агрессивной среды.

Все бронзы имеют хорошие антифрикционные показатели, коррозионную стойкость, высокие литейные свойства, которые позволяют использовать сплавы для изготовления памятников, отливки колоколов и др.

При маркировке бронз используются начальные буквы Бр, после которых идут первые буквы названий основных металлов с указанием их содержания в процентах. Например, сплав БрОФ8-0,3 включает 8% олова и 0,3% фосфора.

Латуни

Латунями называют сплавы меди и цинка с добавлением других металлов — алюминия, свинца, никеля, марганца, кремния и др. В простых латунях содержится только медь и цинк, а многокомпонентные сплавы включают от 1% до 8% различных легирующих элементов, которые добавляют для улучшения различных свойств.

- Марганец, никель и алюминий повышают устойчивость сплава к коррозии и его механические свойства.

- Благодаря добавкам кремния сплав становится более текучим в жидком состоянии и легче поддается сварке.

- Свинец упрощает обработку резанием.

Процентное содержание цинка в любой латуни не превышает 50 %. Эти сплавы стоят дешевле, чем чистая медь, а благодаря добавлению цинка и легирующих элементов, они обладает большей устойчивостью к коррозии, прочностью и вязкостью, а также характеризуются высокими литейными свойствами. Латуни используют для изготовления деталей методами прокатки, вытяжки, штамповки и др.

При маркировке простой латуни используется буква Л и число, обозначающее содержание меди. Например, марка Л96 содержит 96% меди. Для многокомпонентных латуней используется сложная формула: буква Л, затем первые буквы основных металлов, цифра, обозначающая содержание меди, а затем состав других элементов по порядку. Например, латунь ЛАМш77-2–0,05 содержит 77% меди, 2% алюминия, 0,05% мышьяка, остальное — цинк.

Магний в нашей жизни

Металл и его сплавы нашли широкое применение в разных сферах жизни.

- Способность металла давать яркий огонь использовали на заре фотографии.

- Легкость металла открыла ему путь в авиацию. Наши ноутбуки, многие фотокамеры содержат магниевые детали — не таскать же тяжелый прибор, если можно сделать легкий.

- В химических источниках тока энергия химических реакций напрямую превращается в электрическую. Чистый металл и его соединения в электрических батареях сообщают им высокие ЭДС и отменные энергетические характеристики.

Металлический магний

Анодом в таких батареях служит магний. В качестве катода применяют:

- марганец;

- висмут;

- серу;

- хлористое серебро;

- хлористый свинец в смеси с графитом;

- диоксид марганца с графитом.

Рекомендуем: ЦВЕТНЫЕ МЕТАЛЛЫ — всё, кроме железа

Огнеупорные материалы необходимы для футеровки металлургических печей, тиглей.

Дешевым и качественным сырьем для этого могут быть минералы магния:

- бишофит;

- магнезит;

- доломит.

В военном деле магний «освещает темные места». А проще, из него делают светозвуковые и светошумовые боеприпасы (патроны, гранаты, снаряды). До конца не убьет, но оглушит и дезориентирует.

Применяют в антитеррористических операциях, при освобождении заложников, разгоне противозаконных сборищ (при массовых беспорядках).

Зажигательные бомбы, трассирующие пули, ракеты сигнальные и осветительные — везде используется яркое горение металла.

Препараты магния необходимы в медицине. Недостаток макроэлемента губителен для сердечно-сосудистой системы. Ишемическая болезнь, артериальная гипертония, аритмии — каждая из этих болезней усугубляется дефицитом магния.

Недостаток нескольких граммов металла плохо отражается на наших нервах (депрессии, мигрени, головокружения, тревога, раздражительность).

Важно: у каждого потребность в магнии возрастает при стрессах, физических нагрузках; у спортсменов — при изнурительных тренировках и на соревнованиях. Специалисты фирмы Тойота разработали аккумуляторную батарею (на основе серно-магниевых элементов). Показатели у аккумулятора завидные

Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся

Показатели у аккумулятора завидные. Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся

Специалисты фирмы Тойота разработали аккумуляторную батарею (на основе серно-магниевых элементов). Показатели у аккумулятора завидные. Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся.

Магний металлический обладает сильными восстановительными свойствами. Его используют для получения бериллия, ванадия, хрома. Металл используют как лигатуру в сталях и чугуне.

Все шире применяют магнийорганические соединения в химическом синтезе галогенопроизводных, спиртов, углеводородов.

Где еще применяют соединения магния

Бесцветные кристаллы фторида магния используют в специальной оптике (вещество прозрачно в диапазонах от ультрафиолетового до инфракрасного.

Стеарат магния — пищевая добавка Е470. Используют в косметической, пищевой промышленности, в фармации.

Магниевые сплавы применяют в изготовлении отбойных молотков, в атомной и нефтяной промышленности.

Производство магниевых сплавов

Выплавку литейных магниевых сплавов производят:

- в тигельных печах, работающих на жидком топливе, на газообразном топливе, на электричестве;

- в электрических индукционных печах;

- в отражательных печах.

Выплавку деформируемых магниевых сплавов производят:

- в отражательных печах (3-12 т);

- в индукционных печах (более 12 т).

Во время выплавки магниевого сплава его поверхность усиленно защищают слоем флюса, чтобы не было контакта с кислородом. Применяются флюсы, изготовленные на основе солей фтора и хлора, а также щелочных металлов. В формовочные смеси также вводят специальные присадки чтобы избежать горения сплава.

Дальнейшую обработку литейных сплавов производят способами:

- литьё в песчаные формы – изготовление отливок методом заливки металла в специально подготовленные литейные модели, где будущие пустоты изделия заполняются песком;

- литьё в кокиль – изготовление отливок в разборных формах, пригодных к многократному употреблению;

- литьё под давлением – изготовление отливок путём впрыскивания металла в форму под давлением.

Дальнейшую обработку деформируемых сплавов производят способами:

- прессования – обработки сплава давлением путём выдавливания его из закрытой полости;

- ковки – обработки сплава давлением посредством приложения к нему высокой ударной нагрузки;

- штамповки – обработка сплава давлением посредством направленной пластической деформации;

- горячей прокатки – обработка сплав давлением путём пропускания его между давящими валками при высоких температурах;

- холодной прокатки – обработка сплав давлением путём пропускания его между давящими валками при низких температурах.

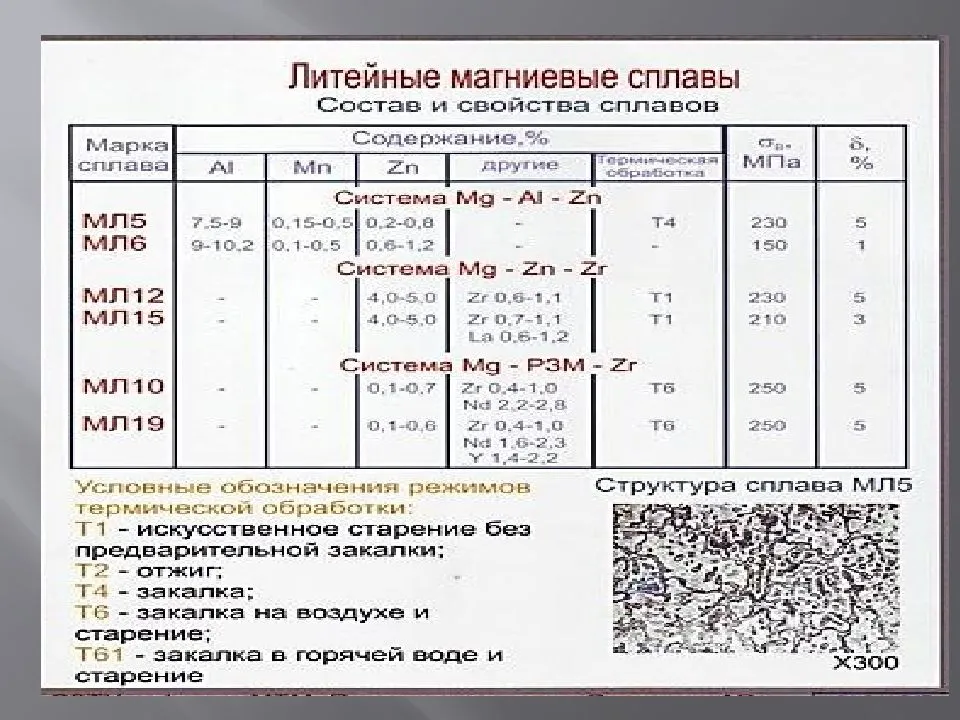

Способы обработки готовых изделий для улучшения их механических показателей:

- закалка (гомогенизация);

- закалка со искусственным старением;

- отжиг на снятие механических напряжений (рекристаллизация);

- отжиг на выравнивание структуры металла и на снижение зернистости (диффузный).

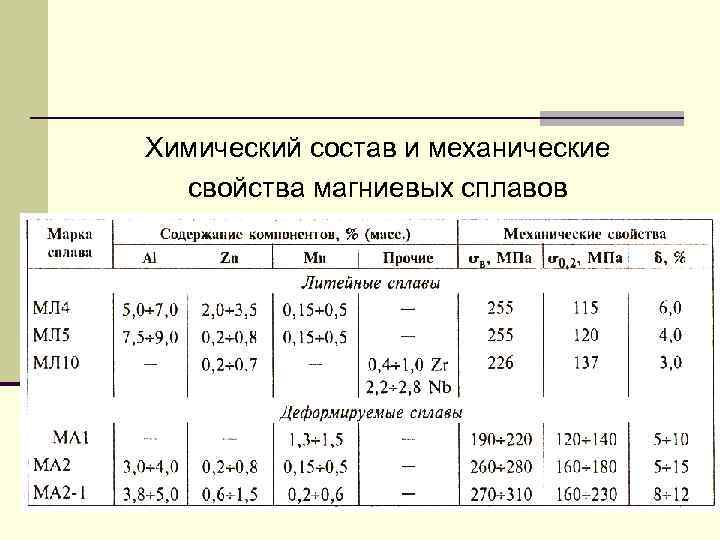

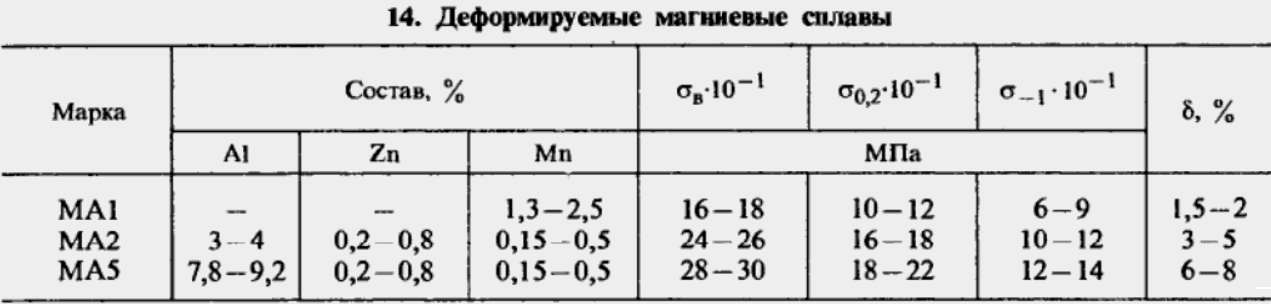

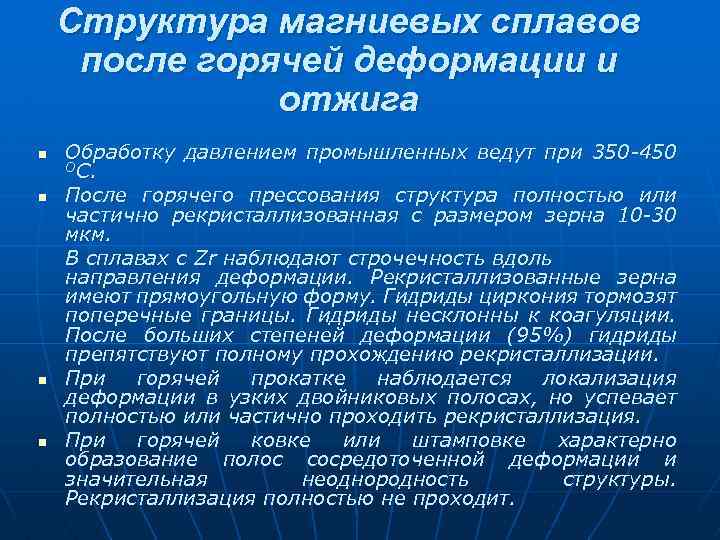

Деформируемые сплавы

По сравнению с литейными, деформируемые магниевые сплавы отличаются большей прочностью, пластичностью и вязкостью. Они используются для производства заготовок методами прокатки, прессования и штамповки. В качестве термической обработки изделий применяется закалка при температуре 350-410 градусов с последующим произвольным охлаждением без старения.

При нагреве пластические свойства таких материалов возрастают, поэтому обработка магниевых сплавов осуществляется посредством давления и при высоких температурах. Штамповка выполняется при 280-480 градусах под прессами посредством закрытых штампов. При холодной прокатке проводятся частые промежуточные рекристаллизационные отжиги.

При сварке магниевых сплавов прочность шва изделия может быть снижена на отрезках, где выполнялась подварка, из-за чувствительности таких материалов к перегреву.

Получение и производство

Для изготовления сплавов используются материалы высокой чистоты, поскольку, как говорилось выше, даже мельчайшие примеси нежелательных элементов могу существенно ухудшить свойства готового продукта.

Получение сплавов магния облегчается тем, что температура плавления расплава не превосходит 700˚С. Для получения материала с требуемыми свойствами в расплав чистого магния вводят необходимое количество легирующих элементов. Газовый состав атмосферы вокруг расплава должен быть очищен от водорода, поскольку его высокая растворимость в магнии способна привести к дефектам внутренней структуры.

Сплавы алюминия с магнием

Магний в алюминии

Введение в алюминий магния в количестве до 6 % в качестве главного легирующего элемента дает упрочнение твердого раствора сплава и высокую эффективность деформационного упрочнения. Это обеспечивает сплавам серии 5ххх довольно высокие прочностные свойства – выше, чем у сплавов серии 3ххх — при сохранении хорошей формуемости.

При определенной восприимчивости к межзеренной коррозии (при содержании магния более 3 %) эти сплавы имеют хорошую коррозионную стойкость, особенно сопротивление коррозии в морской воде и морской атмосфере, которая значительно выше, чем у сплавов других серий.

Применение алюминиево-магниевых сплавов

Эти сплавы сочетают в себе хорошую формуемость, довольно высокую прочность, отличную коррозионную стойкость, хорошую анодируемость и лучшую из всех сплавов свариваемость. Поэтому эти алюминиевые сплавы применяют во многих конструкциях, подверженных суровым атмосферным воздействиям, например, в облицовочных панелях зданий, строительных лесах и, особенно, – в судостроении и конструкциях в прибрежных районах и в открытом море, включая нефтяные платформы. Сварные алюминиевые лодки и катера изготавливают исключительно из сплавов этой серии. В автомобилестроении из этих сплавов изготавливают штампованные детали корпуса и шасси благодаря хорошей комбинации прочности и формуемости.

Достижение высокой прочности за счет упрочнения твердого раствора магнием возможно потому, что магний в этой роли является очень эффективным. Кроме того, его высокая растворимость позволяет увеличивать его содержание до 5 % в наиболее легированных сплавах.

Больше магния

Однако в сплавах с высоким содержанием магния существует тенденция к образованию интерметаллидной фазы Mg5Al8 по границам зерен и в областях локализованной деформации внутри микроструктуры. Это происходит потому, что равновесная растворимость магния в алюминии всего лишь около 2 %. Выделение избыточной фазы в этом случае эквивалентно тому, что происходит в сплавах, упрочняемых старением, но с отрицательным эффектом для свойств сплава. Выделение частиц происходит медленно при комнатной температуре, но ускоряется с повышением температуры или, если сплав подвергся интенсивной холодной пластической деформации. Это явление делает сплав восприимчивым к некоторым типам межзеренной коррозии, например, коррозия под напряжением, и/или ухудшение механических свойств в ходе эксплуатации при повышенных температурах.

Роль хрома

Хром в количествах не более 0,35 % добавляют для повышения электрического сопротивления. При больших содержаниях хром имеет тенденцию образовывать очень грубые соединения с другими примесями или добавками, такими, как марганец, железо и титан. Хром обладает низкой скоростью диффузии и образует очень мелкодисперсные фазы, которые сдерживают зарождение и рост зерен. Поэтому он используется для предотвращения роста зерен. Образующиеся при этом волокнистые структуры снижают восприимчивость к коррозии под напряжением и улучшают вязкость. Хром в твердом растворе или в виде мелкодисперсных частиц способствует некоторому повышению прочности. Хром имеет тенденцию окрашивать анодное покрытие этих сплавов в желтый цвет.

Влияние марганца

Добавки марганца, также как и хрома, предназначены для снижения восприимчивости сплавов с высоким содержанием магния к различным формам межзеренной коррозии.

Серия 5ххх в европейском стандарте EN 573-3 включает 44 сплава и их модификаций, в ГОСТ 4784-97 — 13.

aluminium-guide.ru

Характеристики [ править ]

Отношение прочности к весу дисперсионно-упрочненных магниевых сплавов сравнимо с прочностными сплавами алюминия или легированными сталями. Однако магниевые сплавы имеют более низкую плотность, выдерживают большую нагрузку на столб на единицу веса и имеют более высокий удельный модуль . Они также используются, когда не требуется большая прочность, но требуется толстая, легкая форма или когда требуется более высокая жесткость . Примерами являются сложные отливки, такие как корпуса или корпуса для самолетов, а также детали для быстро вращающихся или совершающих возвратно-поступательное движение машин. Прочность магниевых сплавов снижается при несколько повышенных температурах; температура даже ниже 200 ° F (93 ° C) приводит к значительному снижению предела текучести.

Несмотря на активный характер металла, магний и его сплавы обладают хорошей устойчивостью к коррозии . Скорость коррозии мала по сравнению с ржавлением мягкой стали в той же атмосфере. Погружение в соленую воду проблематично, но было достигнуто значительное улучшение стойкости к коррозии в соленой воде, особенно для кованых материалов, за счет снижения содержания некоторых примесей, особенно никеля и меди, до очень низких пропорций.

Проблемы с коррозией можно ожидать даже при защитной обработке плохо спроектированных узлов, в которых скапливается влажный воздух или где может скапливаться дождь. Если таких конструкций избежать, неокрашенные детали из магниевого сплава, являющиеся маслянистыми или жирными, будут работать бесконечно без признаков коррозии. Однако детали из магниевого сплава обычно окрашиваются, за исключением мягких условий воздействия. Чтобы гарантировать надлежащее прилипание краски, деталь очищают шлифованием, полировкой или струйной очисткой, а затем окунают в бихроматную кислоту.

Технические трудности удаления хлоридных включений из производимого металла задержали прогресс в разработке и техническом использовании магния и его сплавов в период, когда в применении сплавов на основе алюминия был достигнут значительный прогресс. С окончательным решением этой проблемы путь прояснился, и был дан толчок к открытию и эксплуатации новых сплавов, что, опять же, было усилено требованиями авиационной и ядерной энергетики в текущий период.

Особые достоинства магния аналогичны достоинствам алюминиевых сплавов: низкий удельный вес при удовлетворительной прочности. Магний имеет преимущества перед алюминием, поскольку он имеет даже меньшую плотность (около 1800 кг / м 3 ), чем алюминий (около 2800 кг / м 3 ). Однако механические свойства магниевых сплавов ниже, чем у самых прочных алюминиевых сплавов.

Индивидуальный вклад гадолиния и иттрия в старениеи высокотемпературная прочность магниевых сплавов, содержащих оба элемента, исследуются с использованием сплавов, содержащих различные мольные отношения Gd: Y 1: 0, 1: 1, 1: 3 и 0: 1 с постоянным содержанием Y + Gd 2,75 мол.%. Все исследованные сплавы демонстрируют заметное упрочнение при старении за счет выделения β-фазы с кристаллической структурой DO19 и β-фазы с кристаллической структурой BCO даже при температурах старения выше 200 ° C. Оба осадка наблюдаются в образцах пикового возраста. Осадки, способствующие упрочнению при старении, являются мелкими, и их количество увеличивается с увеличением содержания Gd, что приводит к увеличению максимальной твердости, прочности на разрыв и условного напряжения 0,2%, но к уменьшению удлинения. С другой стороны, более высокое содержание Y увеличивает удлинение сплавов, но приводит к снижению прочности.

Литейные свойства сплавов

Наилучшими литейными свойствами среди продуктов этих трех групп обладают алюминий-магниевые сплавы. Они относятся к классу высокопрочных материалов (до 220 МПа), поэтому являются оптимальным вариантом для изготовления деталей двигателей самолетов, автомобилей и другой техники, работающей в условиях механических и температурных нагрузок.

Для повышения прочностных характеристик алюминиево-магниевые сплавы легируют и другими элементами. А вот присутствие примесей железа и меди нежелательно, так как эти элементы оказывают отрицательное влияние на свариваемость и коррозионную стойкость сплавов.

Литейные магниевые сплавы приготавливаются в различных типах плавильных печей: в отражательных, в тигельных с газовым, нефтяным либо электрическим нагревом или в тигельных индукционных установках.

Для предотвращения горения в процессе плавки и при литье используются специальные флюсы и присадки. Отливки получают путем литья в песчаные, гипсовые и оболочковые формы, под давлением и с использованием выплавляемых моделей.

Свойства и влияние легирующих компонентов

Магний как металл обладает негативных для его промышленного применения свойств: пониженной коррозионной устойчивостью и воспламеняемостью при температурах выше 400 ºС. Для снижения этих негативных свойств, а также для улучшения технологических показателей в магний вводят легирующие добавки.

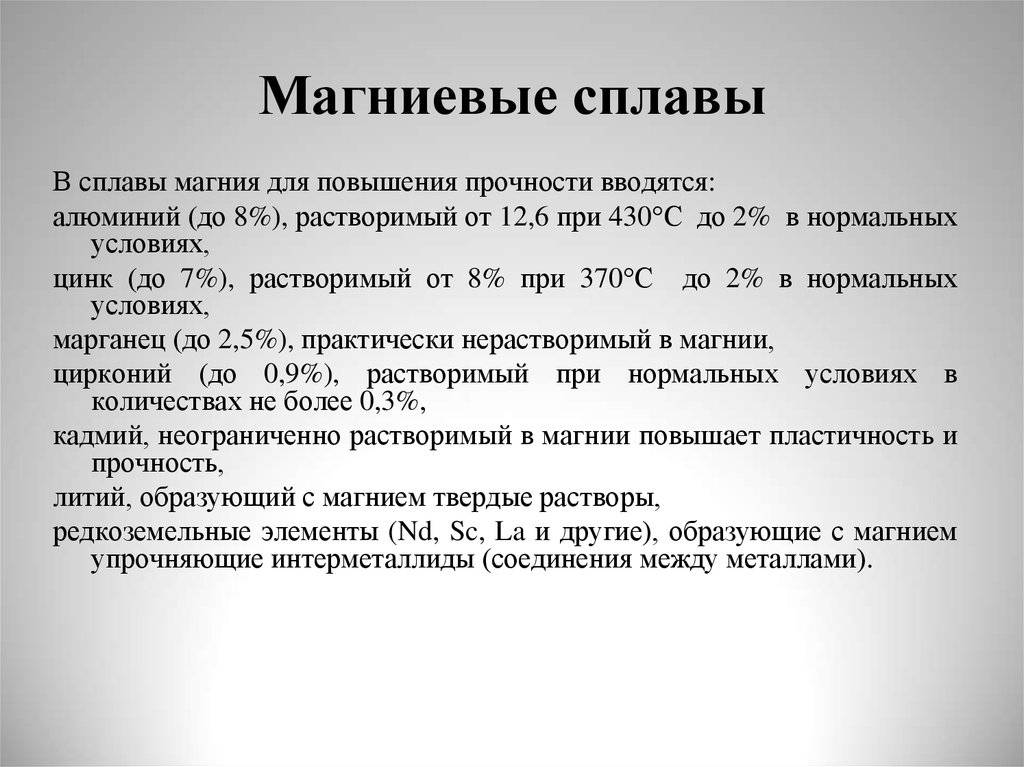

Введение легирующих добавок следующим образом изменяет свойства магния:

- алюминий – улучшает внутреннюю структуру отливок, повышает прочность, увеличивает жидкотекучесть;

- цинк – уменьшает зернистость, повышает прочность;

- марганец – значительно увеличивает коррозионную устойчивость магниевых сплавов, повышает прочность;

- цирконий – уменьшает зернистость, повышает прочность, увеличивает пластичность; — редкоземельные элементы (неодим, иттрий, церий), лантан, торий – усиливают жаропрочность, улучшают механические свойства;

- литий – значительно снижает плотность, увеличивает пластичность, увеличивает предел текучести, улучшает показатели при обработке магниевого сплава давлением, повышает устойчивость к криогенным температурам, повышает показатели ударной вязкости, улучшает показатели свариваемости.

Вредные для магниевых сплавов примеси снижают коррозионную устойчивость и ухудшают растворимость легирующих добавок. Ко вредным примесям относятся:

- железо;

- никель;

- кремний;

- медь.

Алюминий, магний и их сплавы

Алюминий — легкий металл серебристо-белого цвета, плотность которого составляет 2700 кг/м3, температура плавления 660° С. Алюминий хорошо проводит электрический ток и тепло, высокопластичен, достаточно прочен. Взаимодействуя с кислородом воздуха, алюминий покрывается тонкой прочной пленкой окиси алюминия, которая служит хорошей защитой от дальнейшей коррозии. В природе встречается в виде различных минералов, из которых наиболее распространены бокситы, глиноземы.

В зависимости от химического состава алюминий (ГОСТ 11069-74) подразделяется на алюминий особой чистоты А999, содержащий 99,999% алюминия, высокой чистоты А995, А99, А97, А95, содержащий алюминия соответственно от 99,995 до 99,95%, и технической чистоты А85, А8, А7, А7Е, А6, А5, А5Е и АО, содержащий алюминия соответственно от 99,85 до 99%.

В алюминии находятся примеси: железо, кремний, медь, цинк, титан и пр.В алюминий технической частоты, поставляемый в виде слитков для обработки давлением, вводится титан в количестве до 0,1% для марок А85, А8, А7 и А5 и до 0,15% для марки АО.

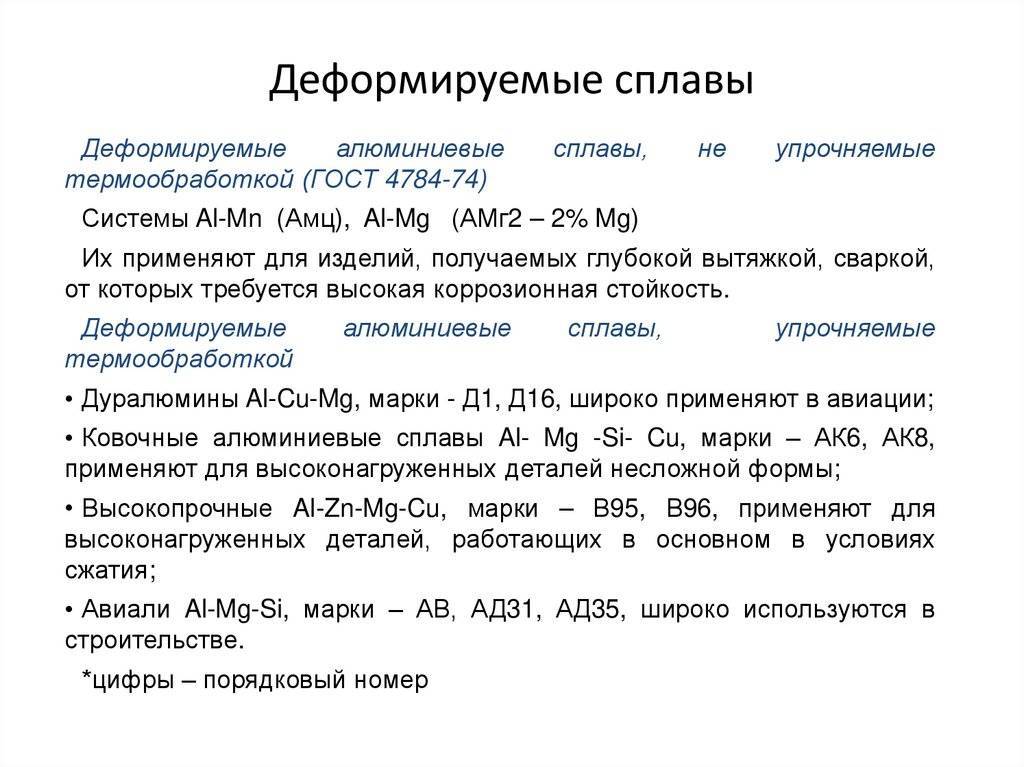

Алюминий широко используют для изготовления влектрических проводов, труб, фольги, химической аппаратуры. Чтобы улучшить те или иные свойства алюминия, к нему добавляют различные металлы (медь, магний, цинк, кремний, литий и др.). Получившиеся алюминиевые сплавы обладают высокими механическими свойствами, малой плотностью, высокой электро- и теплопроводностью и хорошей коррозионной стойкостью. В зависимости от технического использования алюминиевые сплавы разделяются на деформируемые и литейные.

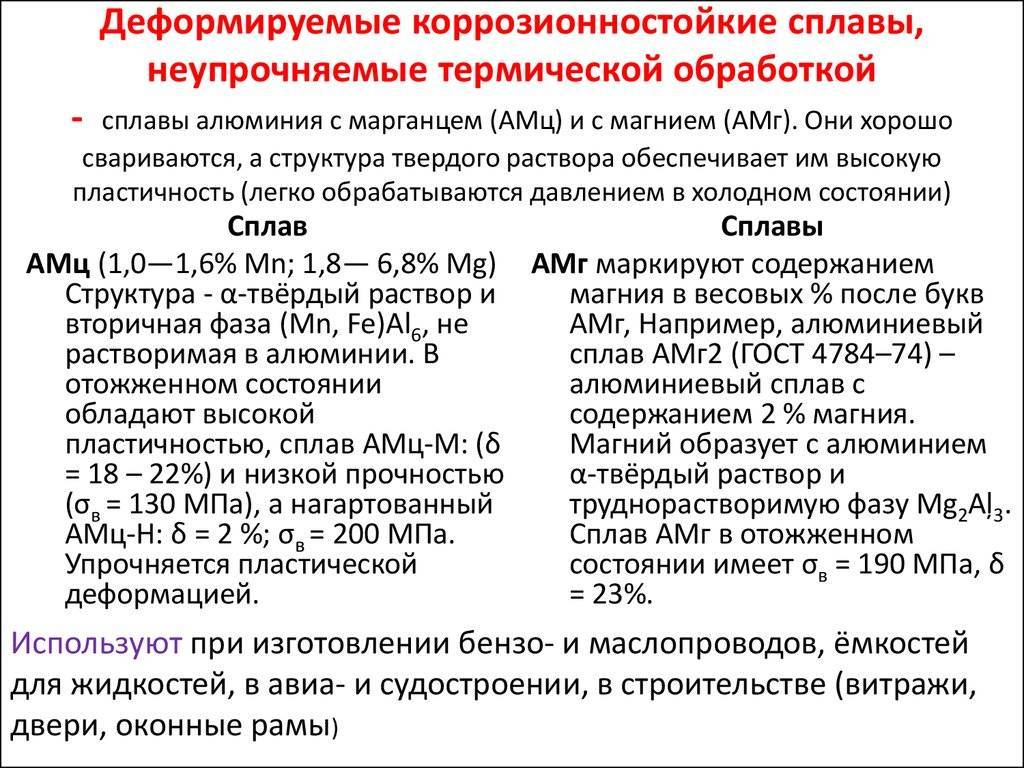

Среди деформируемых алюминиевых сплавов (ГОСТ 4784-74) наибольшее применение находят дуралюми-ны — сплавы алюминия с медью (до 5,2%), магнием (до 2,7%) и марганцем (до 1%). Медь и магний повышают прочность сплава, марганец — коррозионную «тонкость. Дуралюмины маркируют буквой Д и числом, обозначающим номер сплава. Например, Д1, Д12, Д16 и т, д.

Из дуралюминов изготовляют листы, трубки, ленты, прутки, проволоку, различные профили, из которых делают детали строительных несущих конструкций и остекленных стеновых панелей. Из литейных алюминиевых сплавов (ГОСТ 2685-75) наибольшее распространение получили силумины — сплавы алюминия с кремнием (от 10 до 13%). Силумины отличаются повышенными по сравнению с алюминием механическими свойствами, хорошей обрабатываемостью резанием, коррозионной стойкостью- обладают высокими литейными свойствами.

Силумины и другие литейные сплавы маркируют буквами АЛ и числом, указывающим порядковый номер сплава (АЛ1, АЛ2). Силумины применяют для изготовления корпусов двигателей, приборов в авиации. Магний-очень легкий металл серебристо-белого цвета, его плотность составляет 1750 кг/м3, температура плавления 650° С, обладает низкими показателями механических свойств. Магний легко окисляется, что усложняет его плавку и разливку. В качестве легирующих элементов, повышающих некоторые свойства магния, применяют алюминии, цинк (упрочняет магниевые сплавы), марганец (повышает коррозионную стойкость).

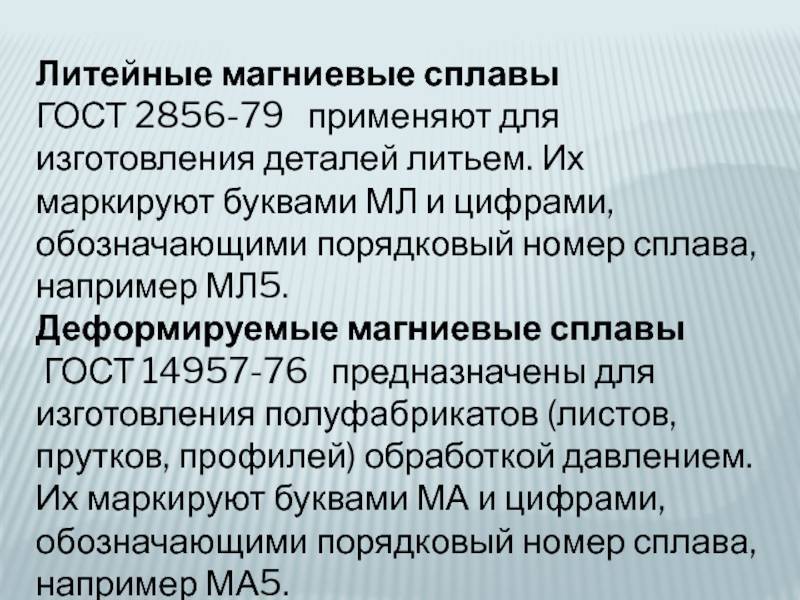

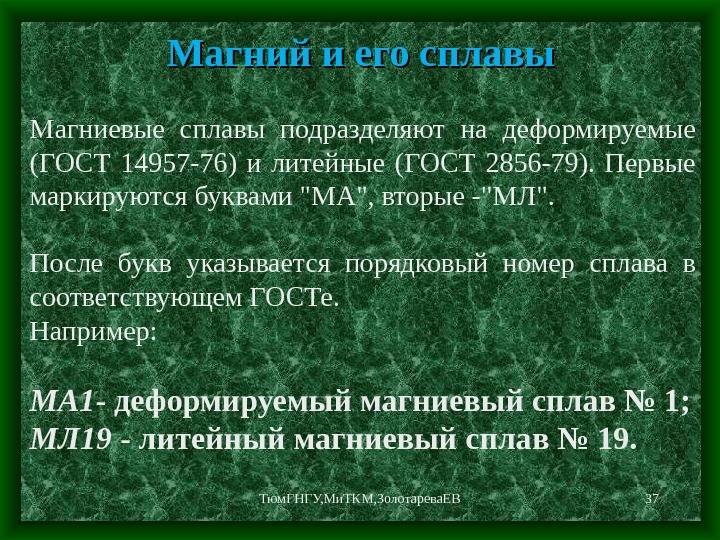

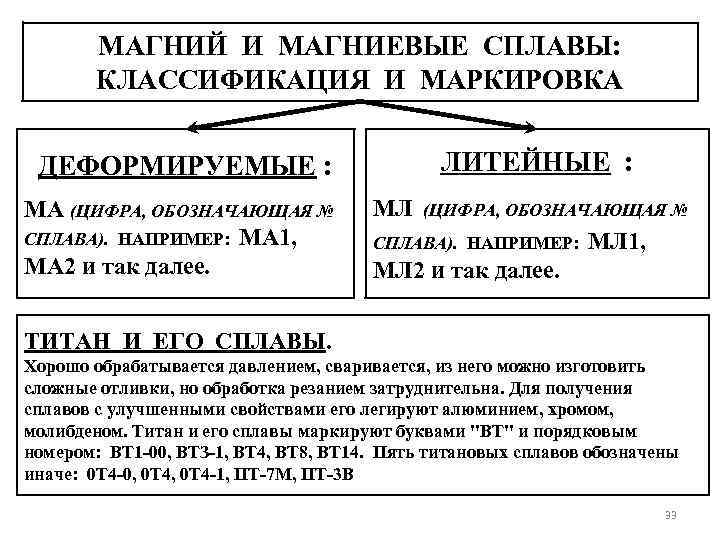

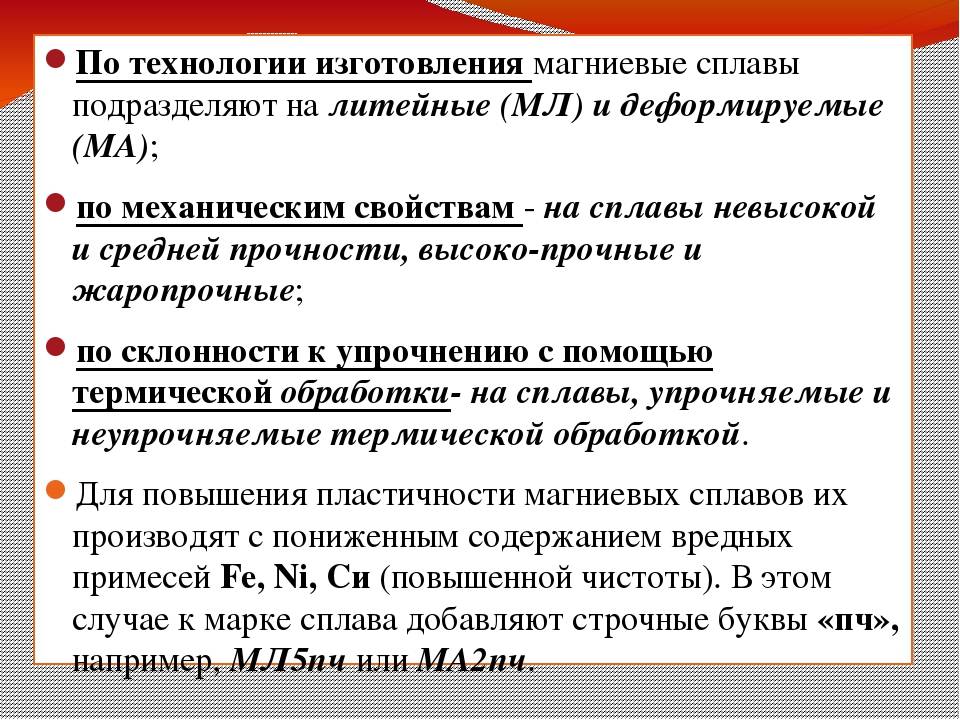

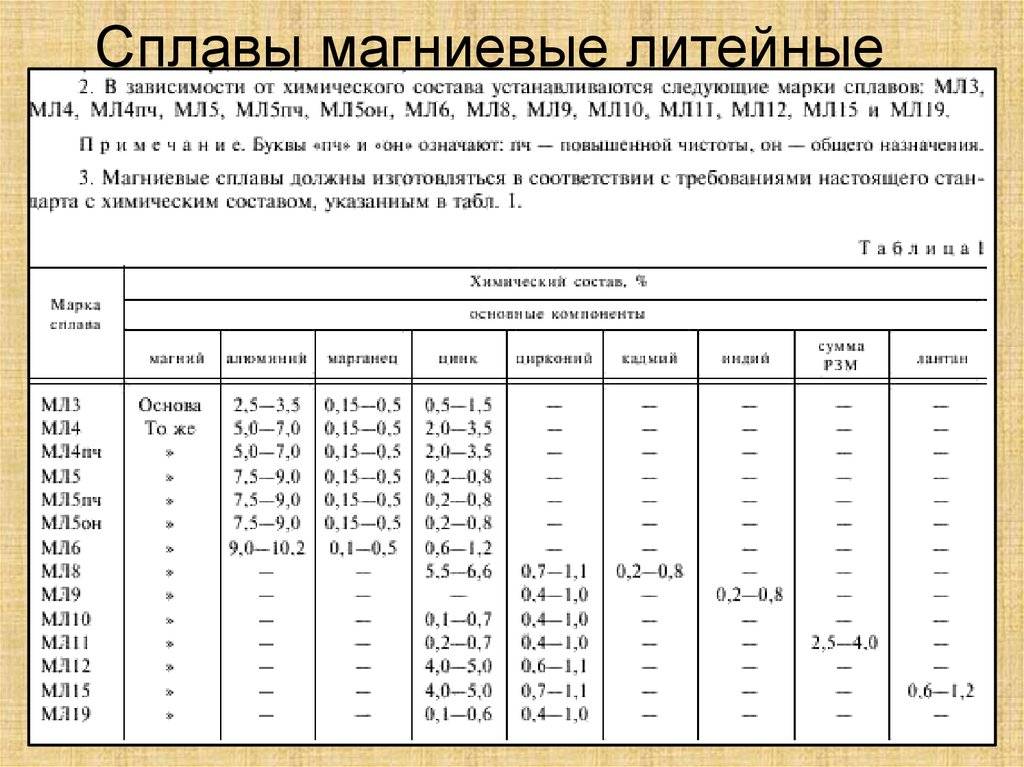

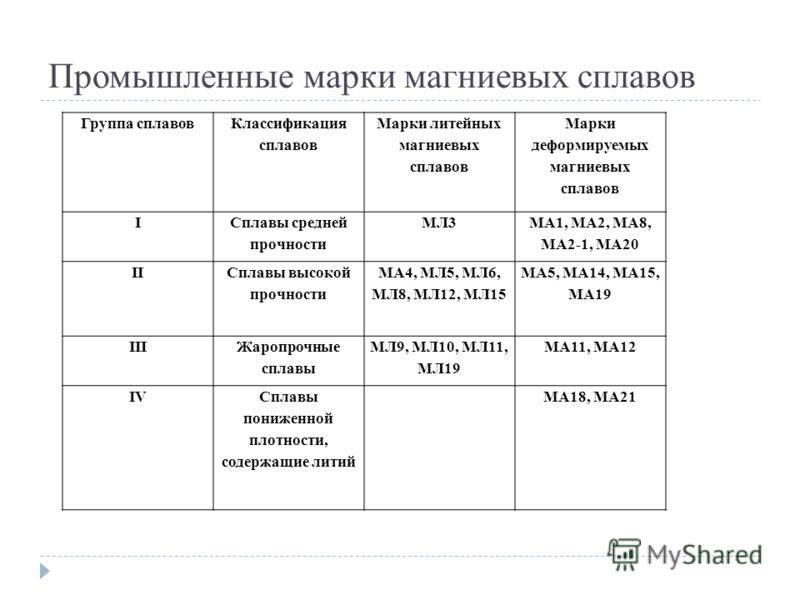

Магниевые сплавы подразделяются на деформируемые (ГОСТ 14957-76), которые маркируются буквами МА, и литейные (ГОСТ 2856-68), которые маркируются буквами МЛ. После букв стоят числа, указывающие условный номер сплава. Магниевые сплавы используют в самолетостроении (для изготовления бензиновых и масляных баков), а также для производства литых и штампованных деталей.

www.inmetal.ru