Отличия концевой фрезы от торцевой

Концевые, торцевые, цилиндрические, дисковые, фасонные… В обилии фрезерного инструмента легко запутаться. Однако после прочтения нашей статьи, вы без труда сможете отличить торцевую фрезу от концевой.

Начнём с того, что торцевые и концевые фрезы имеют разное предназначение

. Первые необходимы для обработки плоских поверхностей, вторыми обычно высекают узкие плоскости, пазы и уступы с взаимно перпендикулярными поверхностями, а также производят контурную обработку заготовок. Впрочем, в обоих случаях при обработке обычно используются вертикально-фрезерные станки.

Перейдём к режущим кромкам

. У торцевых фрез главную нагрузку по резанию заготовки взяли на себя боковые зубья, размещенные на внешней поверхности инструмента. А вот торцевые режущие кромки несут лишь вспомогательную функцию.

Торцевой инструмент работает максимально плавно даже при незначительном съёме материала. Дело в том, что угол контакта с заготовкой у этого вида фрез зависит не от величины припуска, а от ширины фрезерования и диаметра самого режущего инструмента.

Обычно торцовые фрезы делают насадными, а когда они стачиваются и диаметр становится существенно меньше длины, то инструмент переходят в категорию концевых фрез.

У концевых фрез основную обработку осуществляют остроконечные лезвия, размещенные на цилиндрической части инструмента – ими осуществляется основная фрезеровка. А вспомогательные торцовые режущие кромки лишь зачищают дно канавки. Зубья концевых фрез, как правило, имеют винтовую или наклонную форму.

Выводы

следующие. Торцевые фрезы нужны для того, чтобы задать поверхность детали. Концевым инструментом делают рельеф и выбирают глубокие пазы, а вот торцом концевой фрезы лишь подчищают поверхность в этих пазах.

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

Отрезные — виды и назначение

Отрезные фрезы являются подвидом дисковых насадок. Их главное назначение заключается в названии — резка или разделение целой заготовки пополам или на части. Острые кромки на отрезной фрезе по металлу расположены по периферии, то есть по краям диска. В зависимости от размера режущих зубьев, рассматриваемый вид оснастки классифицируют на три вида:

- С большими зубьями

- Со средними зубцами

- С малым зубом

Насадка с большим зубом применяется для резки металлов, относящихся к категории легких и мягких. Большой зуб при контакте с мягким металлом не отламывается, а осуществляет его резку. Для фрезерного распила чугуна и прочих видов прочных сталей используются устройства с малым и средним зубом. Чем выше прочность обрабатываемой заготовки, тем меньший размер зуба должна иметь борфреза. Для производства отрезных устройств используются стали следующих марок — Р6М5, Р12, Р18.

Это интересно! Для чего нужны отрезные борфрезы, когда для резки металла имеются абразивные диски? Диск служит исключительно для обрезания металлических заготовок, а отрезной фрезой можно не только выполнять работы с высокой точностью, но еще и проделывать разного размера углубления в деталях.

https://youtube.com/watch?v=HLFUYDwB5II%3F

Область применения

Распространение подобного изделия весьма обширно. Они могут применяться для получения канавок самого различного типа. В большинстве случаев фрезы шпоночного типа производятся для станков. Как ранее было отмечено, довольно большое распространение получили конические хвостовики, так как они больше всего подходят для установки инструмента в распространенном фрезерном оборудовании.

Сегодня рассматриваемый тип шпоночных фрез имеют следующую область применения:

- В машиностроительной области. В цехах встречается довольно большое количество фрезеровального оборудования, которое также может применяться для получения шпоночных канавок при использовании соответствующей оснастки.

- В области производства бытового оборудования. Сегодня при создании корпусов проводится фрезерование. Современное оборудование позволяет получить изделия с точными размерами.

- В домашних мастерских. В мастерских могут применяться ручные фрезеры и модульные установки, которые также снабжаются шпоночными фрезами. Для домашних мастерских подходят недорогие изделия, так как бытовые установки характеризуются более низкими эксплуатационными характеристиками.

В целом можно сказать, что рассматриваемая оснастка является неотъемлемой частью большинства производственных цехов.

Сфера применения

Пальчиковые фрезы широко применяются при обработке металлических деталей для нарезки пазов, уступов и плоскостей. Он удобен для вырезания выемок и контурных уступов, съёма металла и зачистки поверхностей, находящихся под углом 90° по отношению друг к другу. В зависимости от размера зуба они могут быть использованы для получистовой и чистовой обработки. В частности это:

- нарезка пазов для замков;

- зачистка пазов в деталях машин под канавки для закладки уплотнителя;

- подготовка дренажных отверстий;

- изготовление деталей в автомобильной промышленности, а также во многих других случаях.

Материал изготовления

При изготовлении основной, крепежной и рабочей части могут применять различные сплавы. Их эксплуатационные характеристики существенно отличаются. Шпоночные концевые фрезы представлены следующими сплавами:

- Быстрорежущая сталь при производстве оснастки применяется на протяжении длительного периода. Она используется при изготовлении режущей кромки. Чаще всего применяется марка Р6М5, реже всего Р18. Вторая из приведенных марок зачастую применяется для резания закаленной стали. Быстрорежущая сталь может выдерживать воздействие высокой температуры, не меняет при этом свои характеристики.

- Если заготовка представлена твердой сталью, то рекомендуется выбирать инструмент с напайками из твердых сплавов. При их производстве часто применяется марка ВК8. Подобный вариант исполнения обходится дороже и встречается в продаже намного реже. Некоторые изделия характеризуются наличием сменных пластин из твердого сплава, которые крепятся путем сварки. Подобные напайки могут проработать в течение длительного периода, так как сильно не нагреваются даже при высоких показателях режима резания.

- Инструмент, изготавливаемый из стали, также подвержен воздействию коррозии. Чтобы повысить защиту от воздействия ржавчины поверхность покрывается титановым напылением. Специальное напыление имеет желтый цвет, оно предназначено не только для защиты ржавчины, но и существенного повышения эксплуатационных характеристик.

В некоторых случаях при изготовлении конструкции применяются материалы с различными характеристиками. Для домашних мастерских рекомендуют приобретать дешевые варианты исполнения, не предназначенные для работы на высокой скорости и подаче. При высокой производительности станков рекомендуется использовать варианты исполнения с твердосплавными пластинами.

Цилиндрические фрезы

На горизонтально-фрезерном оборудовании используются цилиндрические резцы с прямыми и винтовыми зубьями. Соответственно, тот же вид будет у твердосплавных пластин режущей кромки. Прямозубые фрезы используются в обработке узких поверхностей. Винтозубые имеют плавный ход, что даёт более точные параметры обработки.

При необходимости обработки детали с углом наклона инструмента создающего максимальное давление на ось, чтобы не повредить деталь используют сдвоенные фрезы со встречно направленными зубьями. Это позволяет равномерно распределить нагрузку на ось. В процессе резки сдвоенной фрезой режущая кромка одного элемента перекрывается кромкой встречного. Благодаря этому на готовой детали нет никакого намёка, что обрабатывалась она не целиковым, а составным инструментом.

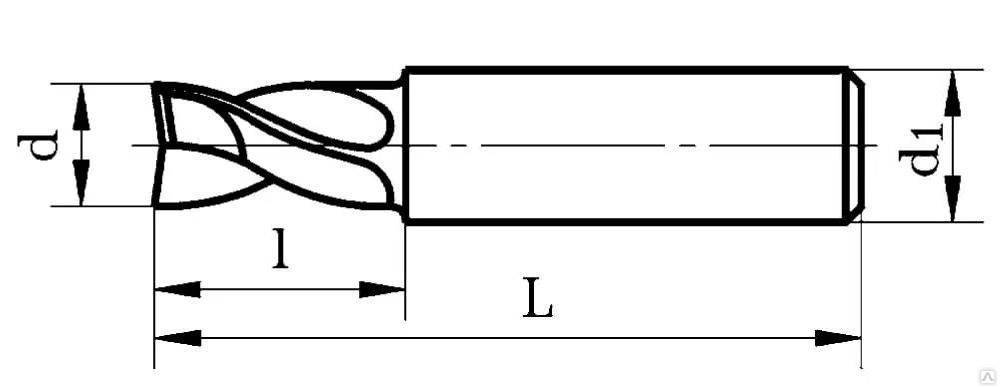

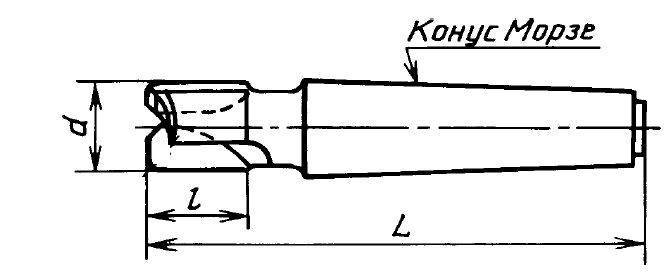

Концевые применяются для обработки детали, которой необходимо придать сложный рельеф с выпуклостями, плавными обтекаемыми переходами от одного элемента к другому и вогнутыми линиями поверхности. Производятся концевые фрезы с цилиндрическими и коническими хвостовиками.

Используется концевая фреза для формирования глубоких пазов, уступов и контурных выемок на корпусе деталей. Основными режущими этой группы инструментов являются кромки зубьев расположенных на цилиндре. Вспомогательные торцевые при этом виде работ служат защитой дна канавки. Выбор диаметра фрезы выбирается на 1/10 мм меньше от необходимой ширины паза.

Используется режущий инструмент для фрезерных станков на ручном и полуавтоматическом режиме управления, оснащённых системой ЧПУ и фрезерно-копировальном оборудовании. Конический хвостовик даёт большую жёсткость крепления в шпинделе. Создание сложного абриса предмета благодаря этому выполняется с соблюдением погрешности заложенной в конструкции станков, на которых применяется этот режущий инструмент.

Видео по производству концевых фрез

Внешне концевые напоминают сверло большого диаметра. Но лишь малая часть концевых фрез имеет режущий элемент нижней части головки. Основные обрабатывающие кромки расположены на гранях спирально закрученного вокруг оси инструмента.

Применение

- обработка торцевой или боковой наружной плоскости;

- создание фигурного контура детали из прямоугольной или плоской заготовки;

- растачивание до необходимого размера отверстий, созданных другим инструментом по металлу.

Угловая необходима для создания углового паза и края наклонной и ли скошенной плоскости. На 1-угловых фрезах режущие пластинки расположены вертикально, вдоль конического корпуса и на его торце. 2-угловые отличаются расположением 2 режущих кромок на взаимодействующих смежных корпусах. Чаще всего эти фрезы применяются в производстве фрезерного инструмента.

Угловая малого размера относится к группе концевых, она оснащена хвостовиком. Толщина её среза неравномерная – минимальное значение у оси вращения, максимальное по диаметру создаваемой окружности, у режущей вершины зуба. Перепады угла резки отражаются на неравномерном нагреве инструмента, что быстро выводит его из строя. Прореживание зубьев через один несколько уменьшит нагрев. Для продления срока службы целесообразно скруглить вершину зубьев.

В отличие от концевых, отрезная применяется в обработке только по прямой. Дисковые отрезные фрезы используются для отделения выполненной детали от общего куска материала. При необходимости дисковые режущие можно использовать для нарезания канавок и пазов, также ими можно произвести сквозной надрез на фрезерном универсальном станке или оснащённом ЧПУ. Дисковые созданы для проведения обработки чугуна и средне жёсткой стали.

Приложение ДБ (справочное). Сопоставление структуры настоящего стандарта со структурой примененных в нем международных стандартов

Приложение ДБ(справочное)

Таблица ДБ.1

Структура настоящего стандарта | Структура международного стандарта ISO 1641-1:2003 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | – | 3.1.2 | 1 | – | – |

2 | – | – | 2 | – | – |

3 | 3.1 | 3.1.33.1.4 | 3 | – | – |

3.2 | 3.2.9 | 4 | – | – |

Продолжение таблицы ДБ.1

Структура настоящего стандарта | Структура международного стандарта ISO 1641-2:2011 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | – | 3.1.2 | 1 | – | – |

2 | – | – | 2 | – | – |

3 | 3.1 | 3.1.5 3.1.6 | 3 | 3.3 | – |

3.2 | 3.2.15 | 4 | 4.2 | – |

Окончание таблицы ДБ.1

Структура настоящего стандарта | Структура международного стандарта ISO 1641-3:2011 | ||||

Раздел | Подраздел | Пункт | Раздел | Подраздел | Пункт |

1 | – | 3.1.2 | 1 | – | – |

2 | – | – | 2 | – | – |

3 | 3.1 | 3.1.7 3.1.8 | 3 | 3.2 3.3 | 3.2.3 3.3.2 |

3.2 | 3.2.15 | 4 | 4.1 4.2 | 4.1.2 4.2.2 |

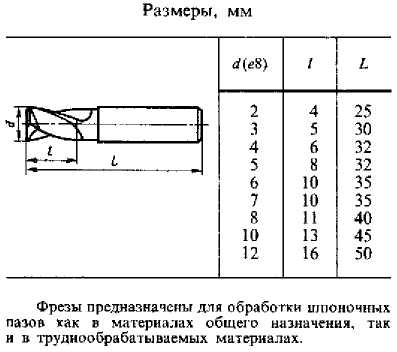

ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

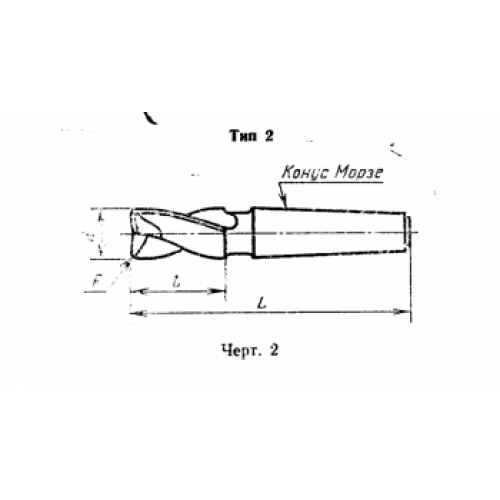

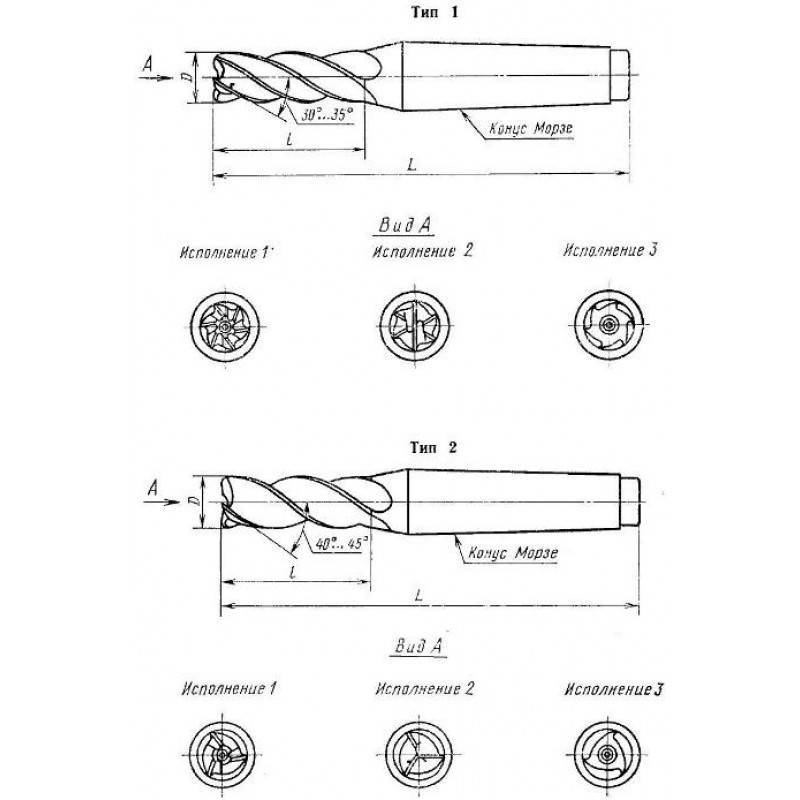

1.1. Фрезы должны изготовляться двух типов:

1 – с цилиндрическим хвостовиком;

2 – с коническим хвостовиком.

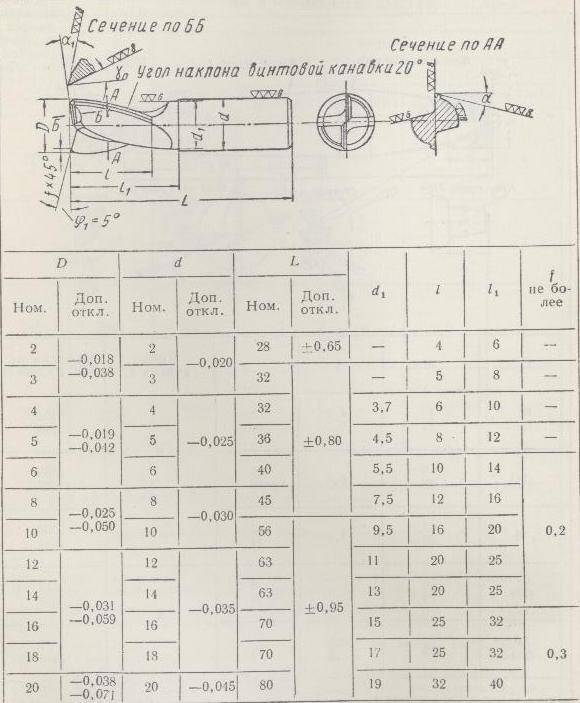

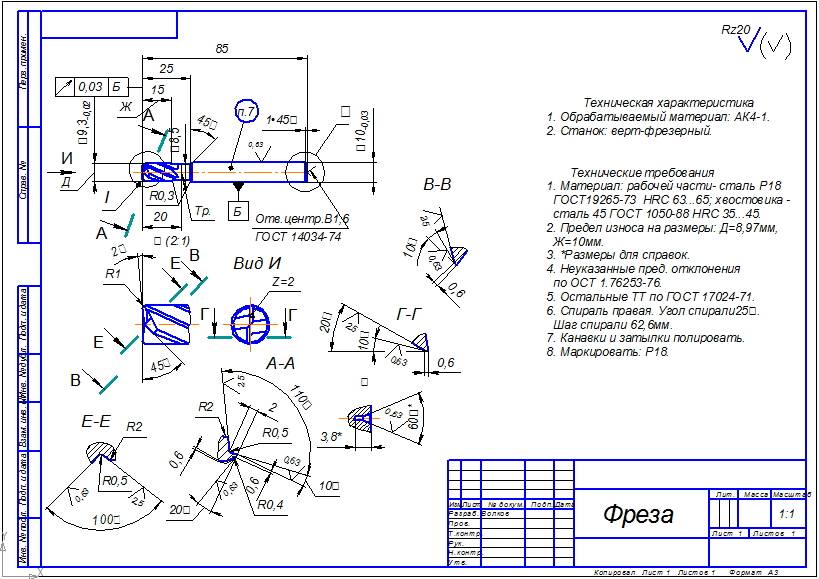

1.2. Основные размеры фрез типа 1 должны соответствовать указанным на черт.1 и в табл.1.

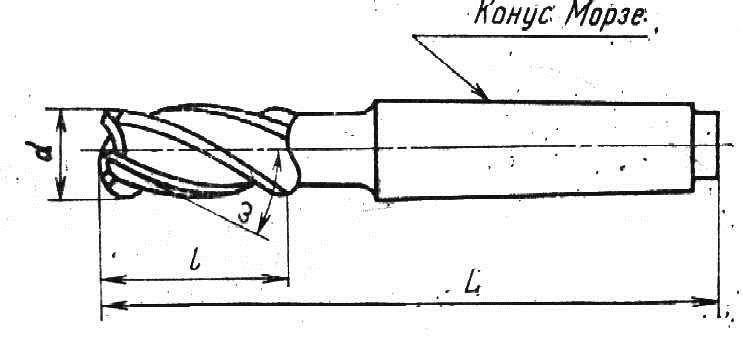

Черт.1. Тип 1

Тип 1

Черт.1

Таблица 1

Размеры, мм

Праворежущие | Леворежущие | , не более | |||||||

Обозначение | Приме-няемость | Обозначение | Приме-няемость | ||||||

2234-0341 | 2234-0342 | 2 | 2 | 36 | 4 | 24 | 0,1 | ||

2334-0343 | 2234-0344 | 4 | 28 | ||||||

2234-0345 | 2234-0346 | 3 | 3 | 37 | 5 | 24 | |||

2234-0347 | 2234-0348 | 4 | 28 | ||||||

2234-0351 | 2234-0352 | 4 | 39 | 7 | |||||

2234-0353 | 2234-0354 | 5 | 5 | 42 | 8 | 0,2 | |||

2234-0355 | 2234-0356 | 6 | 6 | 52 | 36 | ||||

2234-0357 | 2234-0358 | 7 | 7 | 54 | 10 | ||||

2234-0361 | 2234-0362 | 8 | |||||||

2234-0363 | 2234-0364 | 8 | 55 | 11 | |||||

2234-0365 | 2234-0366 | 10 | 10 | 63 | 13 | 40 | 0,3 | ||

2234-0367 | 2234-0368 | 12 | 12 | 73 | 16 | 45 | |||

2234-0371 | 2234-0372 | 14 | 14 | ||||||

2234-0373 | 2234-0374 | 12 | |||||||

2234-0375 | 2234-0376 | 16 | 16 | 79 | 19 | 48 | |||

2234-0377 | 2234-0378 | 18 | 18 | ||||||

2234-0381 | 2234-0382 | 16 | |||||||

2234-0383 | 2234-0384 | 20 | 20 | 88 | 22 | 50 | 0,4 | ||

2234-0385 | 2234-0386 | 22 | |||||||

2234-0387 | 2234-0388 | 25 | 25 | 102 | 26 | 56 |

Примечания:

1. Допускается заменять радиус фаской при .

2. Размеры , и соответствуют размерам фрез 1-го ряда короткой серии по ИСО 1641-1-78.Пример условного обозначения праворежущей фрезы типа 1 диаметром =3 мм, с хвостовиком диаметром =3 мм для обработки шпоночного паза с полем допуска N 9:

Фреза 2234-0345 N 9 ГОСТ9140-78

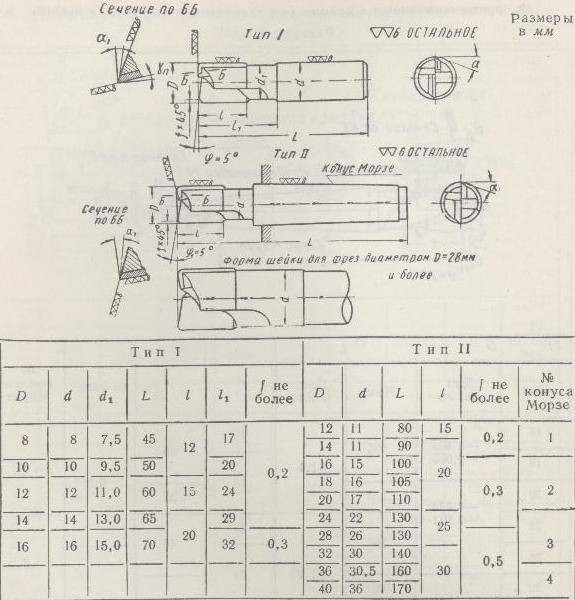

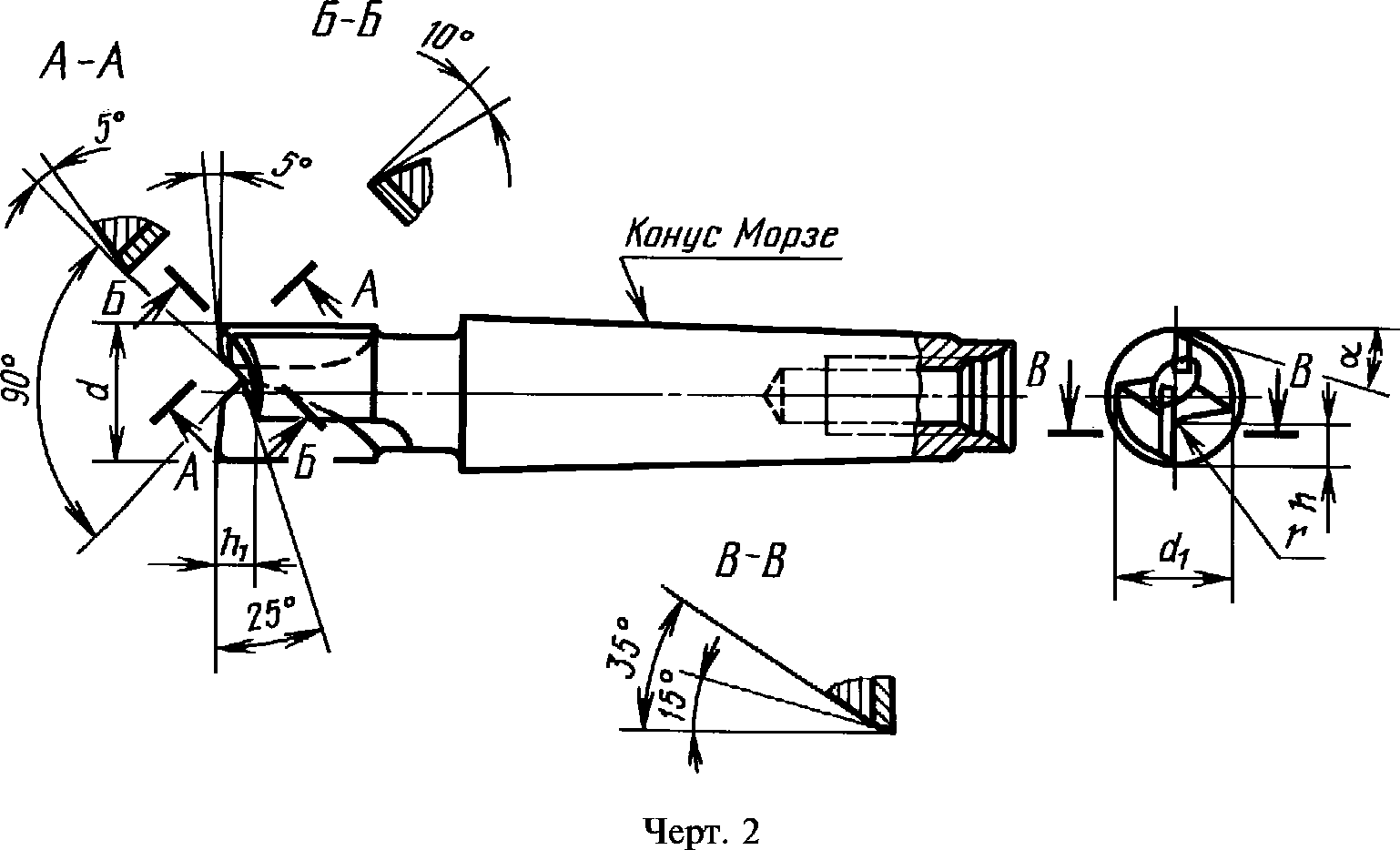

1.3. Основные размеры фрез типа 2 должны соответствовать указанным на черт.2 и в табл.2.

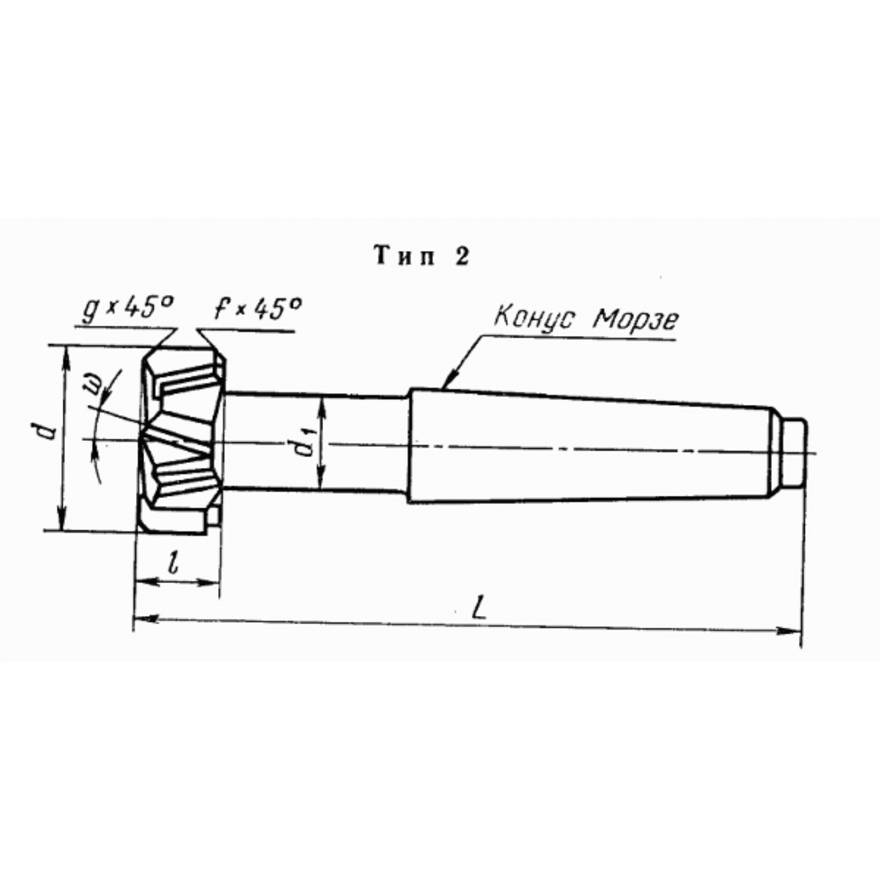

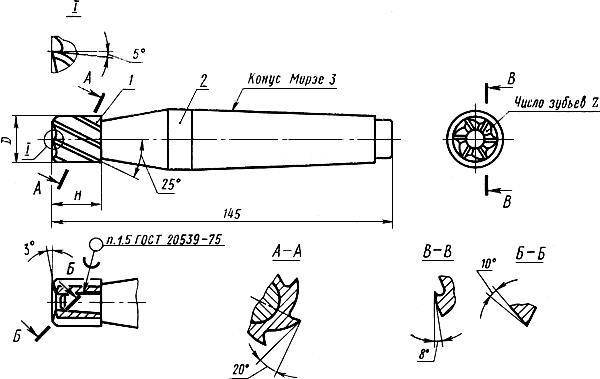

Черт.2. Тип 2

Тип 2

Черт.2

Таблица 2

Размеры, мм

Праворежущие | Леворежущие | Конус Морзе | , не более | |||||

Обозначение | Приме-няемость | Обозначение | Приме-няемость | |||||

2235-0037 | 2235-0038 | 10 | 83 | 13 | 1 | 0,3 | ||

2235-0041 | 2235-0042 | 12 | 86 | 16 | ||||

2235-0043 | 2235-0044 | 101 | 2 | |||||

2235-0045 | 2235-0046 | 14 | 86 | 1 | ||||

2235-0047 | 2235-0048 | 101 | 2 | |||||

2235-0051 | 2235-0052 | 16 | 104 | 19 | ||||

2235-0053 | 2235-0054 | 18 | ||||||

2235-0055 | 2235-0056 | 20 | 107 | 22 | 0,5 | |||

2235-0057 | 2235-0058 | 124 | 3 | |||||

2235-0061 | 2235-0062 | 22 | 107 | 2 | ||||

2235-0063 | 2235-0064 | 124 | 3 | |||||

2235-0065 | 2235-0066 | 25 | 128 | 26 | ||||

2235-0067 | 2235-0068 | 28 | ||||||

2235-0073 | 2235-0074 | 32 | 134 | 32 | ||||

2235-0075 | 2235-0076 | 157 | 4 | |||||

2235-0077 | 2235-0078 | 36 | 134 | 3 | 0,8 | |||

2235-0081 | 2235-0082 | 157 | 4 | |||||

2235-0083 | 2235-0084 | 40 | 163 | 38 |

Примечания:

1. Допускается заменять радиус фаской при .

2. Размеры , и соответствуют размерам фрез 1-го ряда короткой серии по ИСО 1641-2-78.Пример условного обозначения праворежущей фрезы типа 2 диаметром =14 мм, длиной =86 мм для обработки шпоночного паза с полем допуска N 9:

Фреза 2235-0045 N 9 ГОСТ 9140-78

1.2, 1.3. (Измененная редакция, Изм. N 1, 5, 7).

1.4. Размеры конусов Морзе – по ГОСТ 25557*.

_______________* На территории Российской Федерации действует ГОСТ 25557-2006. – Примечание изготовителя базы данных.

1.5. Центровые отверстия – по ГОСТ 14034, форма А.

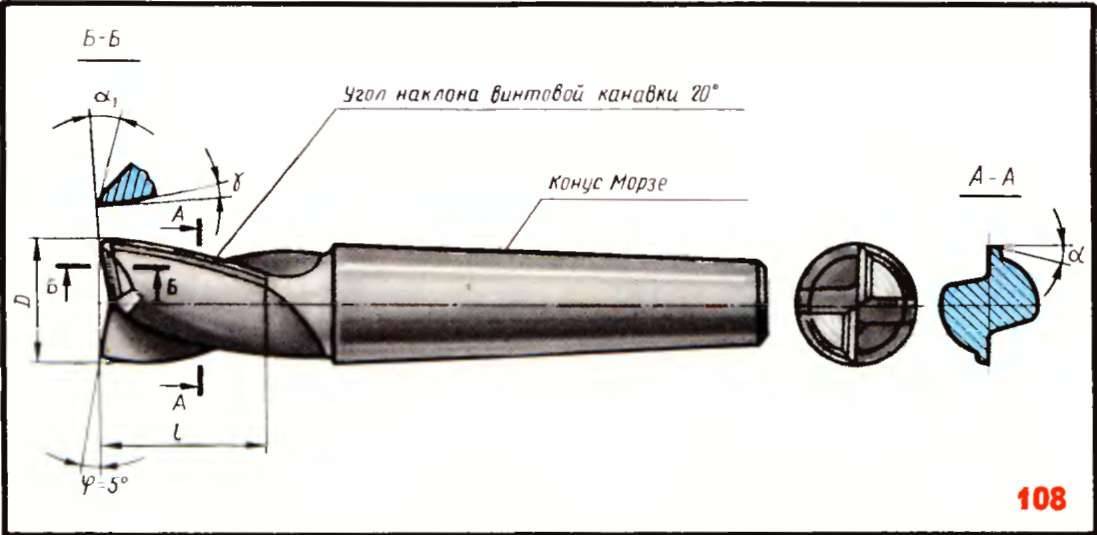

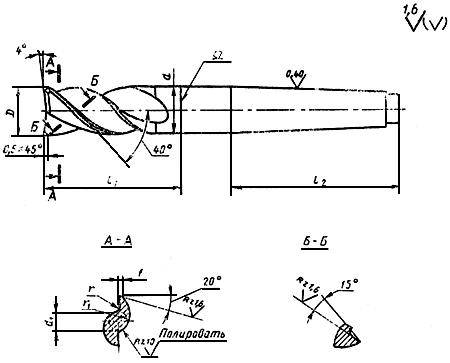

1.6. Фрезы должны изготовляться с углом наклона винтовых канавок 20°.(Измененная редакция, Изм. N 7).

1.6а. Допускается изготовлять фрезы с углом наклона винтовых канавок 25°.(Введен дополнительно, Изм. N 7).

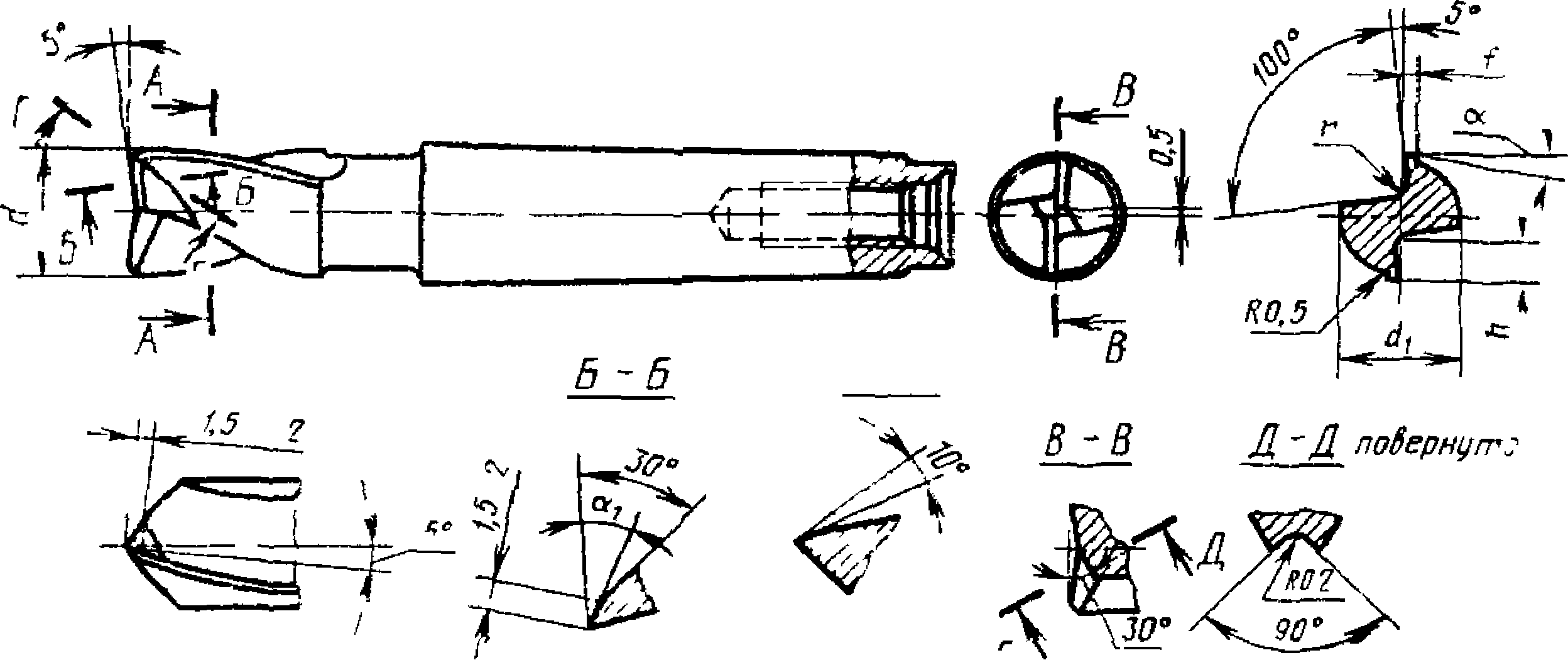

1.7. Конструктивные размеры и геометрические параметры фрез приведены в приложении 1.(Измененная редакция, Изм. N 3).

1.8. Размеры фрез по ИСО 1641-1-78 и ИСО 1641-2-78 приведены в приложении 3.(Введен дополнительно, Изм. N 7).

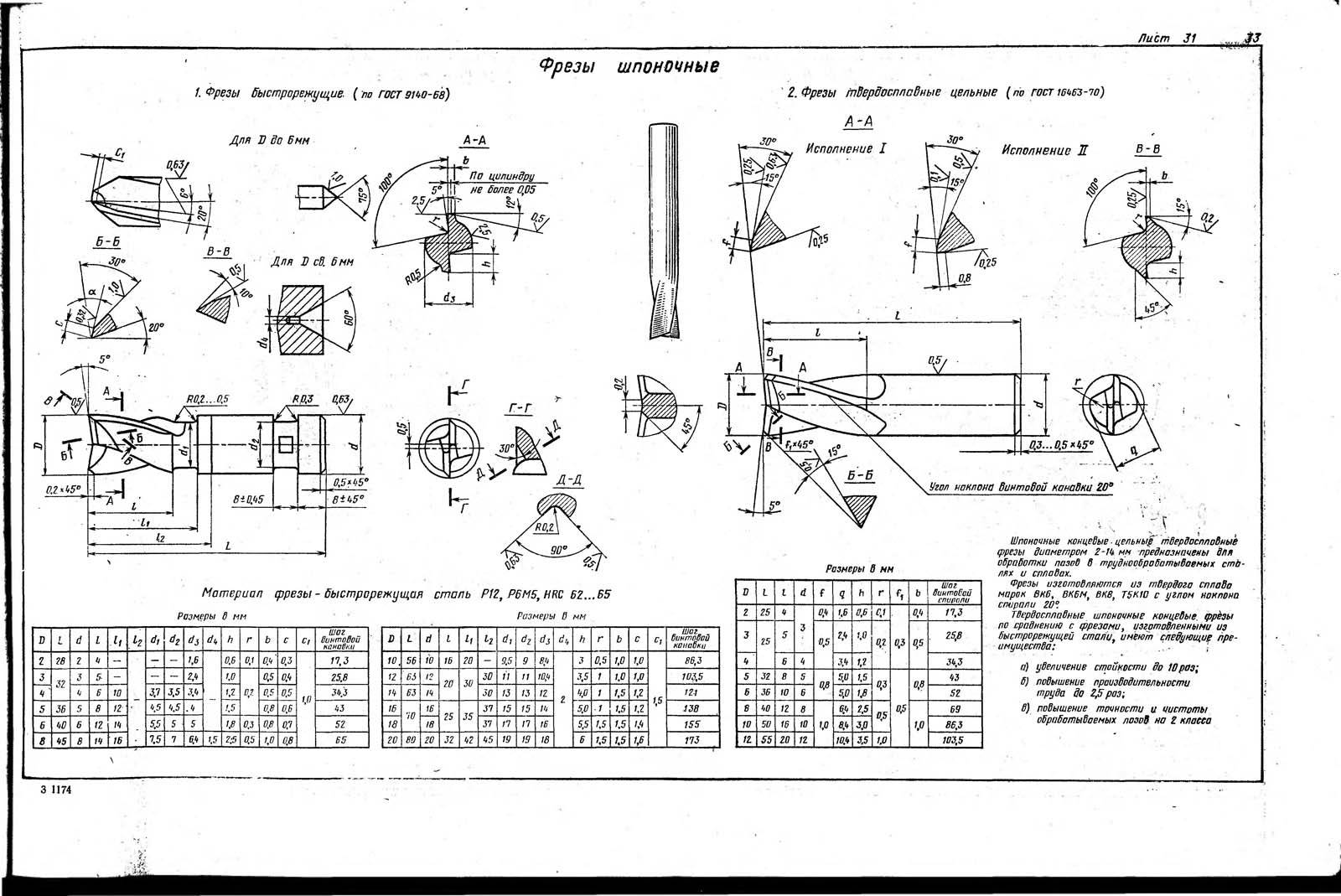

Материал изготовления

При изготовлении основной, крепежной и рабочей части могут применять различные сплавы. Их эксплуатационные характеристики существенно отличаются. Шпоночные концевые фрезы представлены следующими сплавами:

- Быстрорежущая сталь при производстве оснастки применяется на протяжении длительного периода. Она используется при изготовлении режущей кромки. Чаще всего применяется марка Р6М5, реже всего Р18. Вторая из приведенных марок зачастую применяется для резания закаленной стали. Быстрорежущая сталь может выдерживать воздействие высокой температуры, не меняет при этом свои характеристики.

- Если заготовка представлена твердой сталью, то рекомендуется выбирать инструмент с напайками из твердых сплавов. При их производстве часто применяется марка ВК8. Подобный вариант исполнения обходится дороже и встречается в продаже намного реже. Некоторые изделия характеризуются наличием сменных пластин из твердого сплава, которые крепятся путем сварки. Подобные напайки могут проработать в течение длительного периода, так как сильно не нагреваются даже при высоких показателях режима резания.

- Инструмент, изготавливаемый из стали, также подвержен воздействию коррозии. Чтобы повысить защиту от воздействия ржавчины поверхность покрывается титановым напылением. Специальное напыление имеет желтый цвет, оно предназначено не только для защиты ржавчины, но и существенного повышения эксплуатационных характеристик.

В некоторых случаях при изготовлении конструкции применяются материалы с различными характеристиками. Для домашних мастерских рекомендуют приобретать дешевые варианты исполнения, не предназначенные для работы на высокой скорости и подаче. При высокой производительности станков рекомендуется использовать варианты исполнения с твердосплавными пластинами.

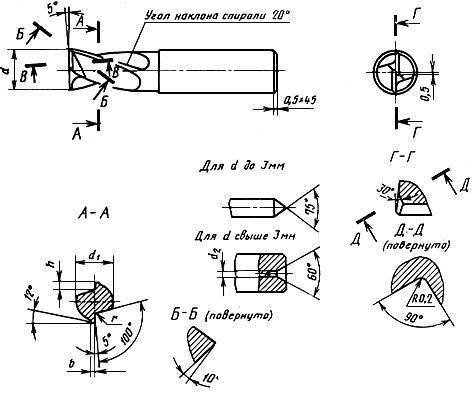

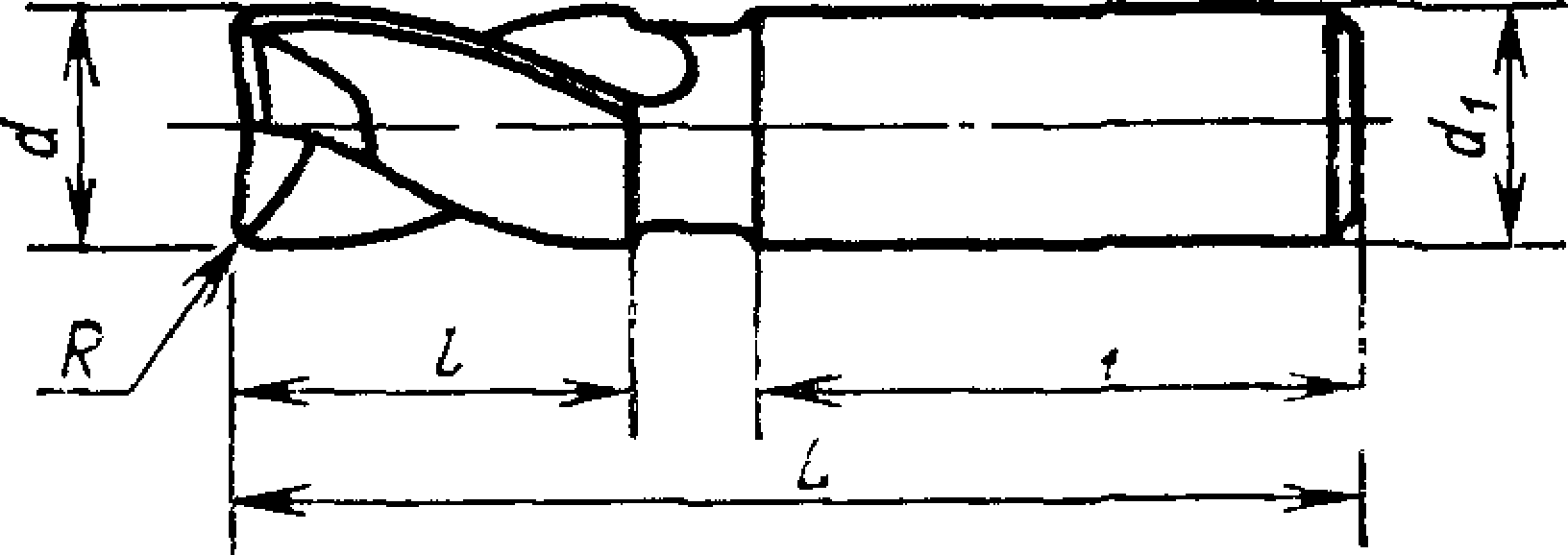

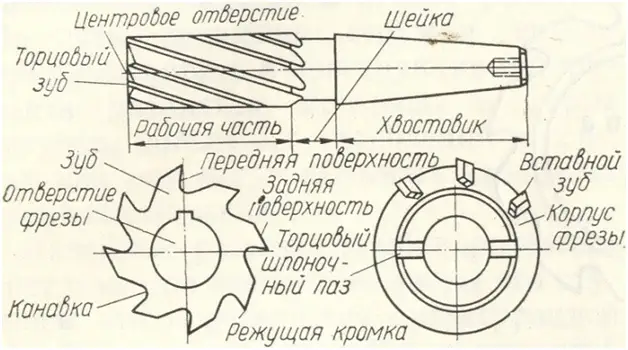

Конструкция концевых фрез

В общем виде концевая фреза представляет собой монолитный металлический цилиндр, состоящий из двух частей: поводка (хвостовика) для установки в оборудование и фрезерной части с расположенными по спирали режущими элементами (зубьями). Ее основные геометрические параметры — это общая длина, диаметр режущей части, а также диаметр, тип и длина хвостовика.

Хвостовики

В соответствии ГОСТ 53937-2010 концевые фрезеры в зависимости от их назначения и области применения могут выпускаться со следующими видами хвостовиков различных типоразмеров:

- гладкий цилиндрический;

- цилиндрический с резьбой;

- цилиндрические с несколькими видами лысок;

- с конусами Морзе, дополненными резьбой и лысками;

- с конусами 7:24 для ручной и автоматической смены инструмента;

- с полым конусом HSK для ручной и автоматической смены инструмента.

Для закрепления концевого фрезера в шпиндели и патроны с другими посадочными отверстиями применяют переходные втулки. На практике в обозначениях хвостовиков часто применяют сокращения, например, «фреза концевая к/х» означает «с конусным хвостовиком», а «КМ2» — это инструмент с конусом Морзе N2.

Режущая часть

Конструкция режущей части бывает двух типов: цельнометаллическая и со вставными режущими элементами. Режущие плоскости и разделяющие их канавки для отвода стружки огибают цилиндрическую поверхность по спирали в правом направлении (выпускается инструмент и с левым вращением). На их верхней части находится либо острая режущая кромка, либо ближе к ее концу закреплены вставные режущие пластины. Цельнометаллические фрезеры, как правило, изготавливают из быстрорежущей стали. Твердосплавные зубья с покрытием крепятся к корпусу концевого фрезера следующими способами:

- напайкой;

- эксцентриками;

- винтами;

- специальными болтами с клиновидной головкой.

Количество режущих плоскостей определяет сколько резов металла за один оборот (заход) совершает фрезерный инструмент. Самыми распространенными являются одно-, двух- и трехзаходные концевые фрезеры (их также называют «фрезы концевые одно- (двух-, трех- и т.д.) перьевые»). Концевые фрезеры с большим числом заходов применяется для чистовой обработки, а также для фрезеровки твердых и хрупких материалов.

Также дополнительные режущие поверхности имеют пазовые, копирные и шпоночные фрезеры.

Дисковые фрезы и их предназначение

Свое название оснастка получила по причине соответствия форме диску. Их главное назначение в том, чтобы работать с предварительно подготовленными пазами и канавками, а также с целью обрезки заготовок, выборки металла и снятия фаски. Конструкция дисковой оснастки показана на фото ниже.

Дисковые фрезы имеют зубья, на которых располагаются заточенные кромки. Диаметр кромок в 2 раза превышает размеры самой насадки. Разработан такой вид оснастки специально для того, чтобы обрабатывать металл в сложных условиях. К таковым условиям относится вибрация, а также возможность вывода стружки из места резания. Дисковые оснастки классифицируются на подвиды:

- Прорезные — служат для фрезерования мелких канавок, прорезания шлицев и пазов

- Отрезные — нужны для отрезания металлических заготовок на станках. Более подробно об этом виде рассмотрим отдельно

- Двухсторонние — в конструкции имеются поверхностные и торцевые зубцы, расположенные в два ряда

- Трехсторонние — зубья расположены в трех местах, а кромка присутствует на каждом торцевом выступе. Двухсторонние и трехсторонние оснастки используются тогда, когда необходимо произвести обработку металла с двух или трех сторон

- Пазовые — зубья присутствуют только на рабочей части (на внешней цилиндрической поверхности), а предназначены такие насадки для проделывания неглубоких углублений и пазов. Одна из разновидностей пазовых фрез является насадка «ласточкин хвост»

Дисковая фреза в работе показана в видео материале ниже.

https://youtube.com/watch?v=l-jbuOLCyH0%3F

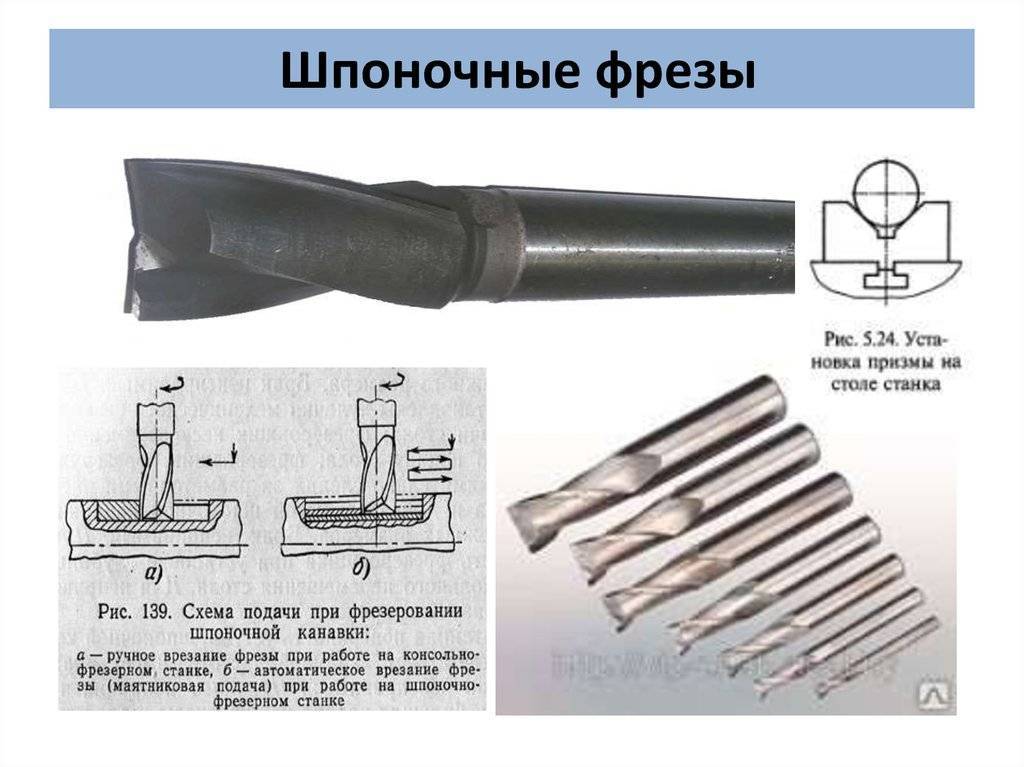

Фрезерование шпоночных пазов

Шпоночные пазы фрезеруют после окончательной обработки цилиндрической поверхности. Сквозные и открытые пазы с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами. Превышение размера ширины паза по сравнению с шириной фрезы составляет 0,1 мм и более.

После заточки дисковых пазовых фрез ширина фрезы несколько уменьшается, и поэтому использование фрез возможно лишь до определенных пределов, после чего их применяют для других работ, когда не столь важен размер по ширине. При установке фрезы на оправку для фрезерования шпоночного паза необходимо добиться, чтобы фреза имела минимальиое биение по торцу. Заготовку закрепляют в машинных тисках с медными или латунными накладками на губках.

Если тиски установлены правильно, то точность установки закрепленного в них вала можно и не проверять. Установить фрезу следует так, чтобы она была расположена симметрично относительно диаметральной плоскости, проходящей через ось вала. Для выполнения этого условия пользуются следующим приемом. После закрепления фрезы и проверки ее биения индикатором фрезу устанавливают предварительно в диаметральной плоскости вала. Точная установка осуществляется угольником и штангенциркулем.

На рис. 59 видно, что размер S = Т+d/2+B/2, где Т—ширина полки угольника, мм; d — диаметр вала, мм; В — ширина фрезы, мм.

Для установки фрезы необходимо поставить ее в поперечном направлении на размер S со стороны одного из выступающих над тисками концов вала. Проверить этот размер штангенциркулем. Затем поставить угольник с другой стороны вала, как это показано на рис. 59 пунктиром, и еще раз проверить размер S. Если оба отсчета по штангенциркулю совпадут, то это означает, что фреза относительно вала установлена правильно.

Для точной и быстрой установки дисковой фрезы в диаметральной плоскости применяют приспособление, показанное на рис. 60. Дисковую фрезу 1 устанавливают по вырезу двусторонней призмы 2, которая в свою очередь установлена по цилиндрической поверхности валика 3. Точность расположения шпоночного паза в диаметральной плоскости обеспечивает соосность V-образных пазов призмы 2. Правильность изготовленного паза проверяют по шаблону.

При установке на глубину фрезерования начальный момент касания фрезы с цилиндрической поверхностью заготовки происходит по линии, если после установки фрезы над валом производить одновременно медленный подъем стола до касания с фрезой и перемещение в продольном направлении. Установив момент касания фрезы с валом, отвести стол из-под фрезы. Выключить станок и вращением рукоятки вертикальной подачи поднять стол на глубину шпоночной канавки.

6 Шпоночно-фрезерные агрегаты для обработки валов

Если пазы должны иметь максимально точную ширину, их обработку следует выполнять на специальных шпоночных станках. Они работают шпоночным двузубым режущим инструментом, а подача на таких агрегатах выполняется по маятниковой схеме.

Шпоночно-фрезерное станочное оборудование обеспечивает обработку паза по всей его протяженности при врезании рабочего инструмента на глубину от 0,2 до 0,4 миллиметров. Причем фрезерование проводится дважды (врезание и подача в одну сторону, затем – те же операции в обратную сторону).

Описываемые станки оптимальны для массового и серийного изготовления шпоночных валов. Работают они в автоматическом режиме – после обработки изделия подача бабки в продольном направлении отключается автоматически и шпиндельный узел перемещается в начальное положение.

Кроме того, данные агрегаты гарантируют высокую точность получаемого паза, а фреза по периферии почти совсем не изнашивается, так как фрезерование ведется ее торцовыми частями. Минусом применения такой технологии считается ее длительность. Стандартная обработка пазов за два или один проход осуществляется в несколько раз быстрее.

Размеры пазов при использовании шпоночно-фрезерного оборудования контролируется либо калибрами, либо измерительным штрих-инструментом. В качестве калибров применяют круглые пробки. Замеры при помощи штангенглубиномера и штангенциркуля выполняются стандартно (устанавливается сечение, ширина, длина, толщина паза).

На современных предприятиях активно эксплуатируются два шпоночных станка: 6Д92 – для обработки концевым немерным инструментом закрытых пазов, и МА-57 – для фрезерования трехсторонним инструментом открытых пазов. Эти агрегаты, как правило, интегрируют в автоматизированные технологические линии.