Технические характеристики

Токарный 160 патрон трехкулачковый имеет следующие характеристики:

- наружный диаметр корпуса 160 мм;

- количество кулачков – 3;

- биение наружного диаметра корпуса патрона допускается до 0,02 мм;

- максимальное торцевое биение (контрольных колец) – 0,03 мм;

- максимальное число оборотов 2200 об/мин;

- точность обработки закрепленной детали класса П.

Эти данные не зависят от типа кулачков и варианта крепления к шпинделю.

Важно! Все патроны изготавливаются в соответствии с требованиями ГОСТов и международных стандартов. Независимо от типа исполнения, они испытываются по одной программе

Материал корпуса

Корпус патрона изготавливается из высокопрочного чугуна марки СЧ30 и выше. Материал должен иметь технические характеристики:

- высокая прочность;

- износостойкость;

- устойчивость к ударам и динамическим нагрузкам;

- высокий коэффициент сопротивления деформации на изгиб и растяжение;

- сопротивление стиранию.

Для изготовления корпуса патрона по данным характеристикам оптимально подходит серый чугун марки СЧ30 и СЧ35, изготовленный в соответствии с ГОСТ 1412-85. Материал хорошо поддается механической обработке резанием, выполнять резьбы с высокой точностью.

Важно! Серый чугун марок СЧ30 и выше выдерживает удары инструмента и детали при установке без разрушений и сколов. Он сохраняет форму резьбы и позволяет с большим усилием затягивать в кулачках заготовки

Диаметр цилиндрического центрирующего пояска

Центрирующий поясок патрона должен плотно садиться на фланец шпинделя. Любое послабление увеличивает размер биения детали при обработке и уменьшает точность изготовления.

Посадочный размер пояска – внутренний диаметр, изготавливается Ø130H7–130 мм + (0-0,04 мм). Соответственно фланец выполняется по посадке 130f8 с минусовыми припусками. Патрон плотно садится на фланец без использования запрессовки и нагрева.

Диаметр расположения крепежных отверстий

Расстояние центра крепежного отверстия до оси патрона зависит от способа крепления его на шпинделе:

- крепление на планшайбу – отверстия расположены по диаметру 142 мм;

- для конуса №4 они вкручиваются по диаметру 85 мм;

- при варианте крепления с 5 конусом болты расположены дальше от центра – D104,8 мм.

Отверстия располагаются точно по центру между кулачками, на лицевой стороне, на продолжении оси противоположного паза под кулачки, при креплении на конус и торец фланца. В остальных случаях с обратной стороны.

Количество и размер крепежных отверстий

На токарном патроне диаметром 160 мм с обратной стороны для крепления к шпинделю располагается 4 отверстия с резьбой М8. При посадке на конус и крепления к фланцу шпинделя через весь патрон проходит 3 болта.

Диаметр отверстия в корпусе

Отверстие в патроне и шпинделе позволяет изготавливать детали, используя в качестве заготовки прокат, а не резаный пруток. Это значительно упрощает процесс обработки изделий средними и крупными партиями.

Диаметр отверстия в корпусе патрона зависит от варианта установки его на шпиндель. При креплении на торец фланца, отверстие больше и составляет 45 мм. В узлах, которые устанавливаются с помощью конуса, отверстие 40 мм.

Высота корпуса в сборе

Высота в сборе состоит из двух значений:

- высота самого корпуса 60 мм;

- размер выступающей части кулачков – 30,5 мм.

Фактический размер высоты собранного патрона по крайним точкам составляет 90,5 мм.

Максимальная частота вращения

Любой узел имеет предельные значения для его использования. У токарного патрона 160 мм, частота вращений ограничена значением 2200 об/мин. При движении с большей скоростью снижается надежность крепления детали, сцепление кулачков с поверхностью заготовки. При возрастании центробежной силы выше допустимой нормы, увеличивается биение, деталь может вырвать.

Масса 3-х кулачкового патрона

Масса узла зависит от типа его крепления – конструкции. У патрона с посадкой на фланец вес составляет 8,6–8,8 кг. Модели, крепящиеся на конус тяжелее, их стандартный вес в комплекте 13,4 кг.

Справка! Вес узла в сборе может изменяться в зависимости от вида установленных кулачков.

Кулачковые патроны токарных станков

На токарных станках применяют двух-, трех- и четырехкулачковые патроны с ручным и механизированным приводом зажима. В двухкулачковых самоцентрирующих патронах закрепляют различные фасонные отливки и поковки; кулачки таких патронов, как правило, предназначены для закрепления только одной детали. В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра. В четырехкулачковых самоцентрирующих патронах закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков – детали прямоугольной или несимметричной формы.

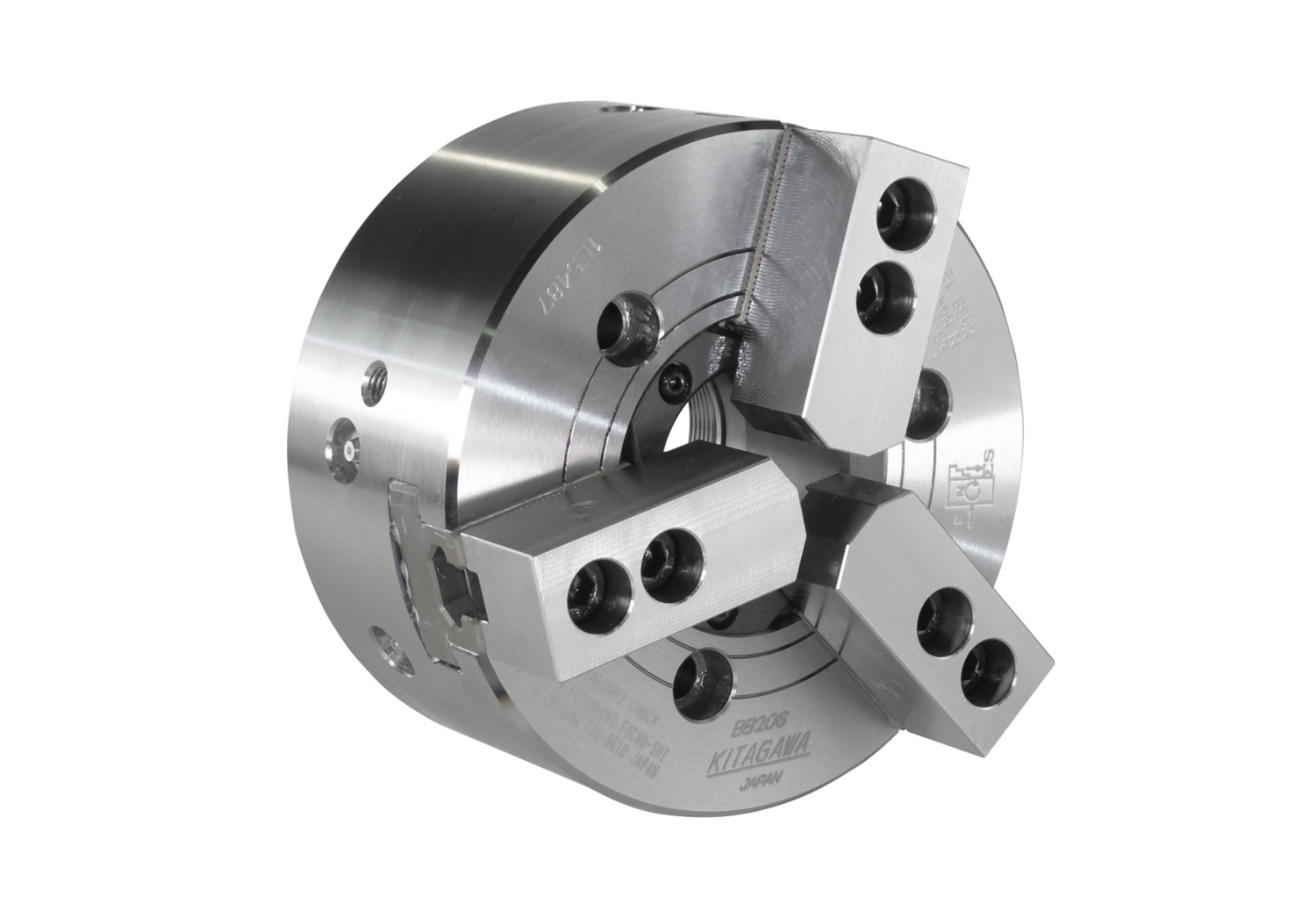

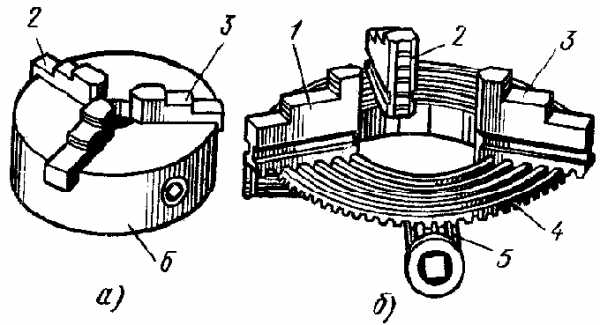

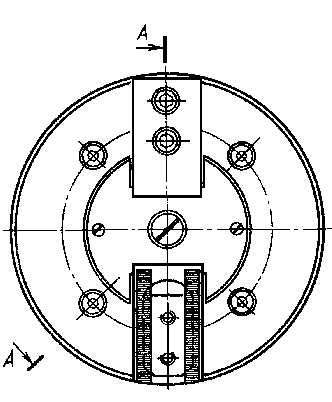

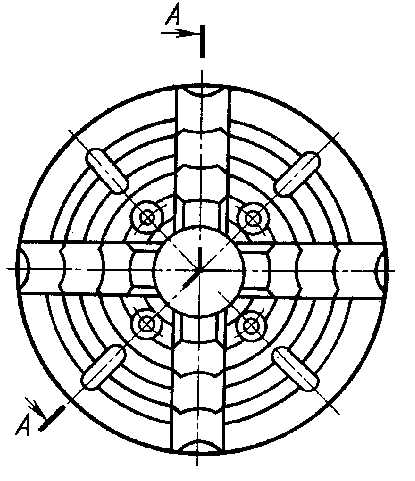

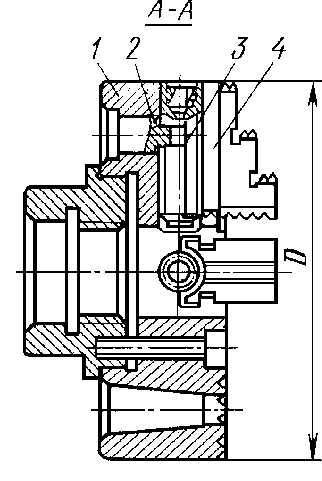

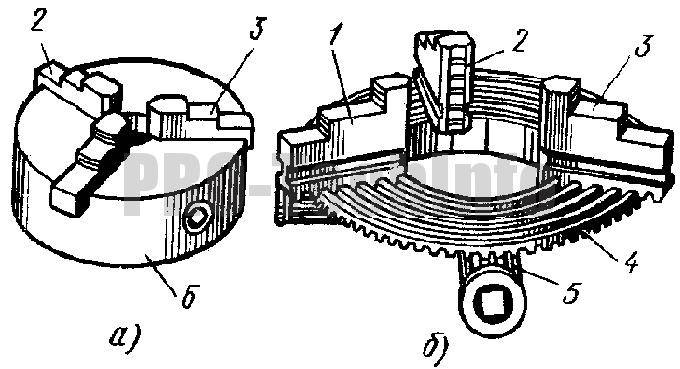

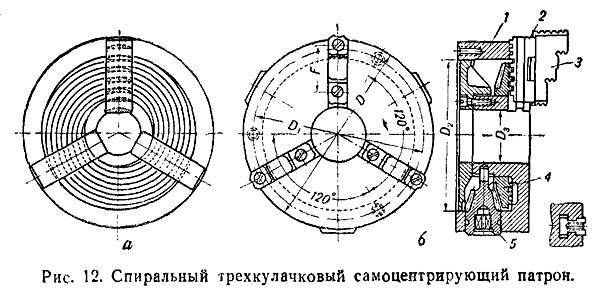

Наиболее широко применяют трехкулачковый самоцентрирующий патрон (рисунок ниже). Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой – нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки обычно изготовляют трехступенчатыми и для повышения износостойкости закаливают. Различают кулачки крепления заготовок по внутренней и наружной поверхностям; при креплении по внутренней поверхности заготовка должна иметь отверстие, в котором могут разместиться кулачки.

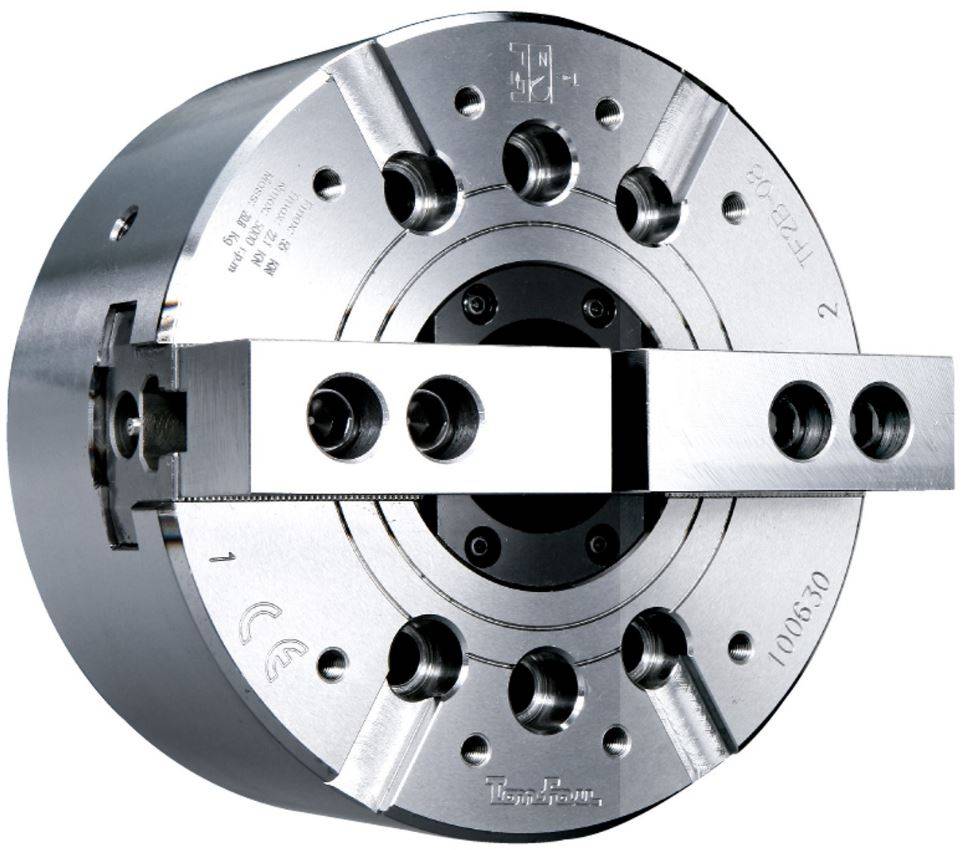

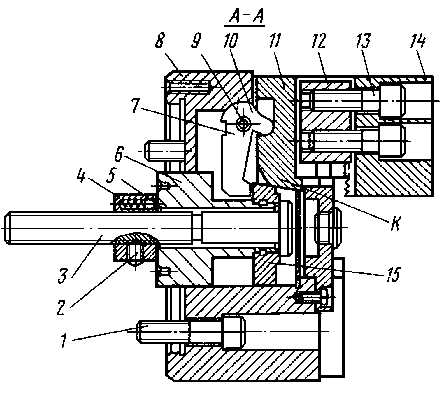

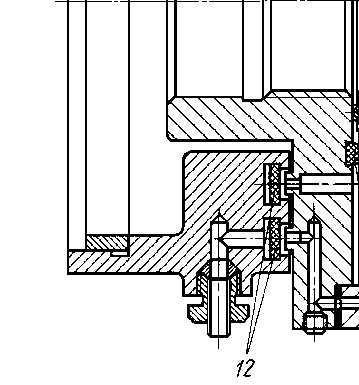

Кулачковые патроны могут оснащаться механизированным приводом – тяговым или встроенным. Патроны с тяговым приводом имеют зажимные элементы, связанные цельными или пустотелыми тягами с пневмо- или гидроцилиндром. На рисунке ниже представлена конструкция двухкулачкового рычажного патрона со сменными кулачками 14, которые предварительно устанавливаются по заготовке (относительно оси вращения) путем смещения сухарей 12 (скрепленных с кулачками 14 винтами 13) по пазам в ползунах 11. Ползуны 11 перемещаются к центру патрона рычагами 10, которые при движении упора 15 (вместе с тягой 3) поворачиваются вокруг оси 9 в корпусе 8. При повороте рычаги 10 опираются на поверхности 7. Перемещение ползунов 11 (вместе с кулачками 14) от центра патрона производится конической поверхностью упора 15 при обратном движении тяги 3, связанной с упором посредством направляющей втулки 6 и соединительных деталей 2, 4 и 5. Патрон крепится к станку винтами 1.

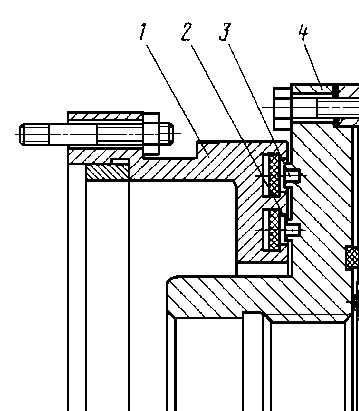

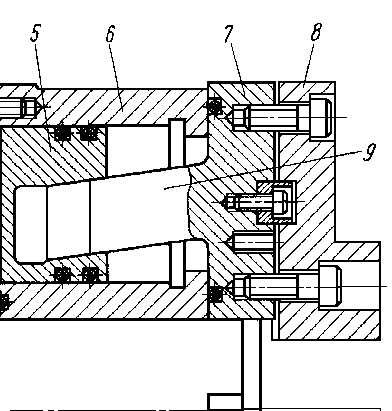

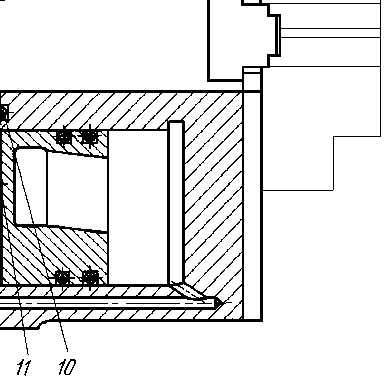

Патрон с встроенным приводом (рисунок ниже) имеет встроенный пневмоцилиндр 6 с поршнем 5 и крепится к станку фланцем 1. Резиновое кольцо 11 смягчает удары поршня о фланец 4. Уплотнительные кольца 10 и 12 обеспечивают герметичность пневмопривода. Ползуны 7 (с зажимными кулачками 8) имеют выступы 9, которые входят в пазы поршня 5. Угол наклона пазов 40,5 градуса, что обеспечивает условия самоторможения. При подаче воздуха по каналам 2 и 3 в левую или правую полость цилиндра ползуны 7 перемещаются от центра патрона или к его центру и через кулачки 8 разжимают или зажимают заготовку. производство токарно винторезных станков

|  |

|  |

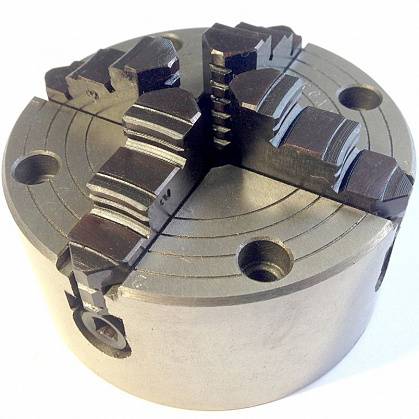

Четырехкулачковый патрон с независимым перемещением кулачков (рисунок ниже) состоит из корпуса 1, в котором выполнены четыре паза, в каждом пазу смонтирован кулачок 4 с винтом 3, используемым для независимого перемещения кулачков по пазам в радиальном направлении. От осевого смещения винт 3 удерживается сухарем 2. При повороте кулачков на 180 градусов патрон может применяться для крепления заготовок по внутренней поверхности. На передней поверхности патрона нанесены концентричные круговые риски (расстояние между рисками 10-15 мм), с помощью которых кулачки выставляются на одинаковом расстоянии от центра патрона.

Расточка и шлифовка кулачков токарного патрона: порядок действий

Изнашивание трущихся частей токарного патрона – типичная проблема токаря. Она ведёт к биению заготовки и плохому качеству обработки. При этом не обязательно менять деталь на новую. Иногда достаточно просто расточить кулачки токарного патрона.

Также расточка требуется для придания необходимых размеров незакалённым (сырым кулачкам), которые, как правило, используются для зажима заготовок с нестандартной геометрией.

От больших оборотов и нагрузки токарный патрон периодически изнашивается, точность теряется. Станок работает на больших оборотах. В результате возникает потеря цилиндричности обхвата заготовки вследствие неравномерного износа зажимающих поверхностей кулачков. Это и приводит к биению обрабатываемой болванки и браку из-за того, что деталь не отвечает заявленным размерам и требованиям качества. А в длительной перспективе и к поломке основных узлов станка.

Основная цель расточки заключается в том, чтобы совместить ось рабочих поверхностей кулачков патрона с осью вращения шпинделя.

Типы токарных кулачков

Кулачки токарного патрона бывают нескольких типов.

Прямые

применяются для зажима заготовки с внешней стороны с валом или за внутреннюю часть – у заготовки с отверстием.

Обратные

необходимы для зажима заготовки с внешней стороны. Они предназначены для точения полых деталей.

Накладные

используются во время обработки чего-то масштабного: когда длина заготовки слишком большая или размер диаметра велик (причём в этом случае неважно, какой длины сама заготовка). Сборные

Сборные

состоят из рейки, на которую крепится накладной кулачок.

Независимо от типа кулачков, рекомендации по их расточке являются универсальными.

Как правильно расточить кулачки?

Профессиональная расточка производится в несколько этапов. Если выполнять каждый из них качественно, соблюдая все технические рекомендации, то оборудование прослужит вам долго.

Для расточки кулачков необходимо следовать согласно следующему порядку действий:

1. Демонтаж токарного патрона.

2. Обработка наждачной бумагой.

3. Расточка кулачков.

4. Шлифовка кулачков (при необходимости).

Обо всё подробнее расскажем ниже.

Демонтаж токарного патрона

Первым делом нужно демонтировать токарный патрона. Иначе вам просто не удастся устранить биение детали и правильно совместить все необходимые оси. Если патрон не будет зажат на станке, неисправности сохранятся.

После демонтажа снимите кулачки и очистите их. Следующим шагом нужно проверить биение.

Обработка наждачной бумагой

Если износ небольшой, достаточно обработать деталь патрона сначала крупнозернистой, а затем мелкозернистой наждачной бумагой. Иногда этот способ помогает восстановить цилиндричность обхвата.

Однако, при большой степени износа кулачков, придётся прибегнуть к полноценной расточке.

Расточка

1. Для начала закрепите кулачки так, чтобы диаметр между ними совпадал с размером отверстия токарного патрона.

2. Зажмите кулачками кольцо так, чтобы оно могло свободно перемещаться.

3. Для расточки вам потребуются два резца: один – для расточки канавок (чтобы стружка и отходы производства могли свободно отводиться из отверстия), а второй — для разработки плоскостей.

4. Начните с небольших оборотов и постепенно прибавляя скорость, установите оптимальный режим вращения.

5. Начинаем расточку первым резцом, выбрав оптимальную глубину проточки таким образом, чтобы поверхность кулачков находилась в пределах допустимой площади.

6. Затем используем резец для разборки плоскостей. Его необходимо закрепить так, чтобы по всей рабочей плоскости кулаков происходило соприкосновение.

7. В конце производим конусную расточку кулачков, чтобы в дальнейшем обрабатываемая заготовка могла хорошо в них крепиться, делая захват надежным и безопасным.

Шлифовка

Финальным этапом растачивания кулачков является шлифовка, которая проводится только в случае ее реальной необходимости. Как это проверить? Зажмите металлический вал кулачками и запустите станок. При наличии биения придется шлифовать.

Для этого нужно обработать внутреннюю часть, зажав ими кольцо, чтобы кулачки самопроизвольно не раскрутились.

Самым легким методом является шлифовка с помощью резца со специальным камнем.

Если соблюдать указанный выше порядок действий полностью, то кулачки будут служить вам долго.

Выбрать качественные зажимные кулачки SMW-Autoblok (Германия) можно в нашем каталоге.

Фланцы промежуточные к самоцентрирующим патронам

Перед применением токарный патрон необходимо установить и закрепить на переднем конце шпинделя, но учитывая разницу конструкции и размеров посадочных мест токарных патронов и шпинделей не всегда можно закрепить патрон непосредственно на переднем конце шпинделя, например:

- Если патрон имеет центрирующий поясок (уступ), то для его установки на шпиндель обязательно требуется промежуточный (переходной) фланец, независимо от типа конца шпинделя

- Если патрон имеет центрирующий конус, но размер конуса не совпадает с размером центрирующего конуса конца шпинделя, также требуется промежуточный (переходной) фланец

- Если конец шпинделя заканчивается резьбой, то для установки на него любого патрона обязательно требуется промежуточный (переходной) фланец

ГОСТ 3889-80 (DIN 6350) Фланцы промежуточные к самоцентрирующим патронам

Настоящий стандарт распространяется на промежуточные фланцы, предназначенные для установки на концы шпинделей металлорежущих станков самоцентрирующих патронов общего назначения.

Промежуточные фланцы (их называют еще План-шайбы) необходим для центрирования и крепления патронов с центрирующим пояском (ГОСТ 2675 тип 1) на любой из 4-х типов концов шпинделей токарных станков.

ГОСТ 3889-80 Фланцы должны изготавливаться исполнений:

- Исполнение 1 – устанавливаемое на резьбовые концы шпинделей по ГОСТ 16868;

- Исполнение 2 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12593 под поворотную шайбу;

- Исполнение 3 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 1;

- Исполнение 4 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 3.

ГОСТ 3889 Исполнение 1. Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

Для того, чтобы на переднем конце шпинделя закрепить токарный патрон, необходимо изготовить или приобрести промежуточный (переходной) фланец, который еще называют планшайбой.

Со стороны шпинделя промежуточный фланец должен навинчиваться на резьбу шпинделя d и очень точно надвигаться на центрирующий поясок – цилиндр диаметром Ø d1 и длиной l мм.

Со стороны токарного патрона промежуточный фланец должен иметь центрирующий поясок – ступеньку D4 для точной установки и центрирования токарного патрона на промежуточном фланце, а также иметь сквозные отверстия для крепления патрона. Очевидно, что для каждого типоразмера токарного патрона должен быть свой промежуточной фланец.

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

Процесс установки токарного патрона состоит из следующих этапов:

- Промежуточный фланец навинчивается на резьбу шпинделя до упора. Отверстие во фланце должно плотно садиться на поясок шпинделя

- Закручиваются винты запорного устройства против самоотвинчивания

- Проверяется биение центрирующего пояска на фланце (D1) и опорной торцевой поверхности со стороны патрона

- На центрирующий поясок (D1) устанавливается патрон и крепится болтами

- Проверяется радиальное и торцевое биение патрона

Пример: фланец промежуточный к токарному станку ТВ-4

Фланец промежуточный к токарному станку ТВ-4

Пример условного обозначения фланца исполнения 1, диаметром 100 мм:

Фланец 7081-0592 ГОСТ 3889-80

Пример условного обозначения фланца исполнения 1, диаметром 125 мм:

Фланец 7081-0593 ГОСТ 3889-80

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 1

Трехкулачковые патроны

Самыми распространенными патронами являются трехкулачковые. Они устанавливаются на все токарное оборудование: в домашних мастерских, гаражах, ремонтных цехах, мелко- и крупносерийных производствах.

Самыми часто встречающимися являются 3 типа самоцентрирующихся патронов:

- спиральные:

- реечные;

- эксцентриковые с червячной передачей.

Трухкулачковые патроны оснащаются тяговым (зажимные элементы связаны с гидро- или пневмоприводом) или встроенным приводом. На зажим заготовки во время работы тратится до тридцати процентов вспомогательного времени, поэтому приспособления механизируют и сокращают время на установку изделия. Самое широкое распространение в крупносерийном и массовом производствах получили механизированные кулачковые патроны с пневмоприводом. Гидропривод используют редко и применяют в ситуациях, когда необходимо сохранить малые габариты конструкции. Основное преимущество механизированных агрегатов – быстродействие и постоянное зажимное усилие на кулачках.

Подробное видео по зажимным токарным агрегатам

https://youtube.com/watch?v=o7Y8ilkENXo

Спиральные патроны

3-х кулачковые спиральные патроны уже существуют более 100 лет и благодаря простой конструкции и надежности до сих пор ими оснащают новое оборудование. Обеспечивают большой диапазон хода кулачков и обладают высоким КПД, имеется возможность осуществлять зажим эксцентриковых и некруглых заготовок. Недостатками являются быстрая потеря точности и ускоренный износ. Потеря начальной точности происходит в следствии технологических особенностей: улитка только улучшается и имеет невысокую твердость, следовательно, быстро истирается – происходит быстрый износ центрирующего механизма. Ускоренный износ происходит из-за попадания стружки и грязи в клиновидные зазоры между зубьями кулачков.

Используются в единичном и мелкосерийном производстве. Оснащаются прямыми и обратными кулачками.

https://youtube.com/watch?v=u2MemCIAP_M

Реечные патроны

3-х кулачковые реечные патроны свое название получили из-за принципа работы: зубчатый венец перемещает рейки, которые одновременно перемещает кулачки. Более долговечны чем спиральные, т.к. имеется возможность закалки и шлифовки зубцов. Корпус изготавливается из литой или кованой стали, остальные движущиеся части – легированной, с последующей закалкой. Являются универсальными и применяются в единичном или мелкосерийном производствах.

Преимущества:

- более сильный зажим;

- большая точность;

Недостатки:

- КПД ниже, чем у спиральных;

- возможность зажима только из одного положения;

- сложная конструкция.

Эксцентриковые патроны

3-х кулачковые эксцентриковые патроны применяются в крупносерийном производстве. Все детали агрегата изготавливаются из износостойких сталей, а затем проходят закалку и шлифовку. Обладают высокой точностью и силой зажима. Переналаживаются на зажим другой детали сравнительно просто – перестановкой насадных кулачков.

Патроны токарные четырехкулачковые ГОСТ 3890

Самоцентрирующие спирально-реечные четырехкулачковые токарные патроны из стали и чугуна предназначены для установки на универсальные токарные, револьверные, внутришлифовальные станки, делительные головки и различные приспособления. Четырехкулачковые токарные патроны изготавливаются двух типов: тип 1 – c цилиндрическим центрирующим пояском и креплением через промежуточный фланец; тип 2 – с креплением непосредственно на фланцевые концы шпинделей под поворотную шайбу по ГОСТ 12593. Патроны обоих типов изготавливаются в двух вариантах исполнения: исполнение 1 — с цельными кулачками; исполнение 2 — со сборными кулачками.

Патроны токарные четырехкулачковые типа 1 исполнения 1

| Обозначение модели токарного патрона | D | D1 | D2 | D3 | n x d | h | H | H1 | Масса, кг |

| 4-160.05.14 | 160 | 45 | 130 | 142 | 6 х М8 | 4 | 60 | 90,5 | 6,6 |

| 4-200.07.141 | 200 | 60 | 165 | 180 | 6 х М10 | 4 | 75 | 113 | 15,8 |

| 4-250.09.14 | 250 | 80 | 210 | 226 | 6 х М12 | 5 | 89,5 | 122,5 | 28,8 |

| 4-315.11.14 | 315 | 100 | 270 | 290 | 6 х М12 | 6 | 99,5 | 140 | 47,2 |

| 4-400.15.14 | 400 | 136 | 340 | 368 | 6 х М16 | 6 | 105 | 157 | 83 |

Патроны токарные четырехкулачковые типа 1 исполнения 2

| Обозначение модели токарного патрона | D | D1 | D2 | D3 | n x d | h | H | H1 | H2 | Масса*, кг |

| 4-160.06.14 | 160 | 45 | 130 | 142 | 3 х М8 | 4 | 60 | 65 | 102 | 6,2 |

| 4-200.08.14 | 200 | 60 | 165 | 180 | 6 х М10 | 4 | 75 | 80,5 | 125 | 14 |

| 4-250.10.14 | 250 | 80 | 210 | 226 | 6 х М12 | 5 | 89,5 | 94,5 | 143,5 | 26,5 |

| 4-315.12.14 | 315 | 100 | 270 | 290 | 6 х М12 | 6 | 99,5 | 107 | 167 | 44,8 |

| 4-400.16.14 | 400 | 136 | 340 | 368 | 6 х М16 | 6 | 105 | 114 | 178 | 81 |

*масса патрона без накладных кулачков

Патроны токарные четырехкулачковые типа 2 исполнения 1

| Обозначение модели токарного патрона | D | D1 | D2 | D3 | n x d | h | H | H1 | Масса, кг |

| 4-200.31.14 | 200 | 60 | 82,56 | 104,8 | 4 х М10 | 135 | 75 | 113 | 16 |

| 4-200.33.14 | 200 | 60 | 106,4 | 133,4 | 4 х М12 | 170 | 75 | 113 | 15,7 |

| 4-250.35.14 | 250 | 80 | 106,4 | 133,4 | 4 х М12 | 170 | 89,5 | 122,5 | 28,6 |

| 4-250.37.14 | 250 | 80 | 139,7 | 171,4 | 4 х М16 | 220 | 89,5 | 122,5 | 28 |

| 4-315.39.14 | 315 | 100 | 106,4 | 133,4 | 4 х М12 | 170 | 99,5 | 140 | 49,2 |

| 4-315.41.14 | 315 | 100 | 139,7 | 171,4 | 4 х М16 | 220 | 99,5 | 140 | 49,1 |

| 4-315.55.14 | 315 | 100 | 196,9 | 235 | 6 х М20 | 290 | 105,5 | 146 | 50,4 |

| 4-400.43.14 | 400 | 136 | 139,7 | 171,4 | 4 х М16 | 220 | 105 | 157 | 85 |

| 4-400.45.14 | 400 | 136 | 196,9 | 235 | 6 х М20 | 290 | 105 | 157 | 84 |

Патроны токарные четырехкулачковые типа 2 исполнения 2

| Обозначение модели токарного патрона | D | D1 | D2 | D3 | n x d | h | H | H1 | H2 | Масса*, кг |

| 4-200.32.14 | 200 | 60 | 82,56 | 104,5 | 4 х М10 | 135 | 75 | 80,5 | 125,5 | 14,1 |

| 4-200.34.14 | 200 | 60 | 106,4 | 133,4 | 4 х М12 | 170 | 75 | 80,5 | 125,5 | 13,8 |

| 4-250.36.14 | 250 | 80 | 106,4 | 133,4 | 4 х М12 | 170 | 89,5 | 94,5 | 143,5 | 27,2 |

| 4-250.38.14 | 250 | 80 | 139,7 | 171,4 | 4 х М16 | 220 | 89,5 | 94,5 | 143,5 | 26,6 |

| 4-315.40.14 | 315 | 100 | 106,4 | 133,4 | 4 х М12 | 170 | 99,5 | 107 | 167 | 46,8 |

| 4-315.42.14 | 315 | 100 | 139,7 | 171,4 | 4 х М16 | 220 | 99,5 | 107 | 167 | 46,7 |

| 4-315.56.14 | 315 | 100 | 196,9 | 235 | 6 х М20 | 290 | 105,5 | 113 | 173 | 47,6 |

| 4-400.44.14 | 400 | 136 | 139,7 | 171,4 | 4 х М16 | 220 | 105 | 114 | 178 | 80,1 |

| 4-400.46.14 | 400 | 136 | 196,9 | 235 | 6 х М20 | 290 | 105 | 114 | 178 | 79,1 |

*масса патрона без накладных кулачков

D — наружный диаметр патрона D1 — диаметр посадочного отверстия D2 — диаметр расположения крепежных отверстий D3 — диаметр отверстия в корпусе

Патроны переналаживаемые универсальные для крепления заготовок по фланцевой поверхности

Предназначаются для крепления заготовок с поджимом к торцовой поверхности. Для установки различных заготовок патроны оснащают сменными наладочными устройствами 1, которые центрируются по отверстию.

Зажимающие элементы — два кулачка 2, закрепленные на качающейся траверсе 3, соединенной с пневмоприводом болтами 4. Настройку кулачков на заданный размер осуществляют путем их радиального передвижения. Поворот кулачков происходит автоматически посредством направляющих байонетных пазов. Привод патрона пневматический.

Размеры в мм

| H | D ( доп. откл. по А) | D1 | D2 | D3 | h | d | d1 | ||

| min | max | min | max | ||||||

| 65 | 145 | 50 | 250 | 125 | 68 | 15 | 38 | M16 | M8 |

| 80 | 190 | 320 | 175 | 70 | 24 | 46 | M10 |

Устройство и принцип работы.

3.1. Конструкция спирально-реечного токарного патрона представлена на рис.3.

Рис.3 — Конструкция спирально-реечного токарного патрона.

Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой — нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки изготовляют трехступенчатыми и для повышения износостойкости закаливают.

Самостоятельная сборка патрона по чертежам

Самостоятельная сборка не занимает много времени. Это достаточно простой процесс. Главное — понять механизм работы устройства. В крайнем случае можно заказать такое миниатюрное оборудование у профессионального токаря. Из имеющихся деталей он соберет любую вариацию. Стоят самодельные модели существенно дешевле заказанных на производстве.

Оправа надевается первой. Установка детали дает возможность закрепить патрон.

Установка самого патрона на шпиндель

Происходит закрепление механизма. Нельзя пережимать или растачивать детали. На этапе происходит закрепление предварительно подготовленными подходящими по размеру болтами.

Закрепление

Проверив качество накрутки, производится окончательная сборка механизма. Болты прикручиваются при помощи ключа.

На самодельный патрон устанавливается инструментарий. Проводится после проверки сборки болтами.

Освобождение патрона

После вкручивания заготовки оправа больше не нужна. Ее аккуратно снимают.

Обязательно необходимо проверить работоспособность изготовленного самостоятельно механизма. Изделие помещается в токарный станок. Производится несколько плавных оборотов и проверяется четкость закрепления. Специалист оценивает уровень централизации, то двигаются ли предметы.

Самодельные патроны в обязательном порядке следует периодически обслуживать. Они полностью разбираются, внутри проводится чистка, а потом сушка на свежем воздухе. Смазывается обычным маслом. Если изделие собираются хранить, то делать это нужно по правилам. Загибают кулачки в центральную часть, дырка затыкается тряпкой плотно.

Такое хранение обеспечит целостность патрона, так как его нельзя будет повредить механически, пыль не будет оседать в отверстии конструкции оборудования. Перед применением старый патрон смазывается и работает до 10 минут на плавном медленном ходу.

Назначение.

Патрон токарный самоцетрирующий трехкулачковый относится к классу спирально-реечных самоцентрирующих трехкулачковых патронов с цилиндрическим пояском и креплением на токарном станке через промежуточный фланец. Самоцентрирующие спирально-реечные токарные патроны предназначены для установки на универсальные токарные, револьверные, внутришлифовальные станки.

Применяются в условиях единичного, мелкосерийного и серийного производства.В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра. В отличие от токарных патронов клинореечного типа, не требуют времени на переналадку в том случае, когда требуется установка на другой диаметр зажима.

Спиральные патроны

Патрон спиральный самоцентрирующий трехкулачковый

Трехкулачковый патрон получил наибольшее распространение

Причина высокой популярности — быстрота крепления деталей, что особенно важно в мелкосерийном производстве, где смена заготовок происходит весьма часто

В отличие от патронов клинореечного типа, этот патрон не требует времени на переналадку, когда устанавливается заготовка другого размера. Центрирование патрона может выполняться цилиндрическим пояском или конусом.

Патрон представляет массивную планшайбу, в которой прорезаны радиальные пазы. В них перемещаются три кулачка, приводимые в действие конической зубчатой передачей, которая смонтирована внутри планшайбы. Одно из колец снабжено торцевой резьбой, называемой спиралью Архимеда, при помощи которой его можно вращать ключом. При вращении этой спирали происходит одновременное перемещение всех кулачков.

Патрон, показанный на рис. 12, состоит из корпуса 1 с привернутым к нему фланцем (фланец на чертеже не показан). В корпус патрона помещен спиральный диск — улитка 4, на одном торце которого нарезаны зубцы, а на другом архимедова спираль. С зубцами диска сцепляются три конические шестерни 5, вмонтированные в корпус патрона, а в зацепление со спиралью входят зубцы кулачков 2. При вращении улитки 4 кулачки перемещаются в радиальных пазах корпуса.

Спиральные патроны просты по конструкции, обеспечивают большой диапазон зажима, удобны в управлении (зажим возможен с помощью любой из трех шестерен) и обладают сравнительно высоким коэффициентом полезного действия. Однако эти патроны имеют ряд существенных недостатков. Ввиду того, что радиусы кривизны на разных участках спирали различны, прилегание зубьев кулачков происходит не по всей ширине последних, а по линиям (узким площадкам), как это показано в позиции а. При этом неизбежны высокие удельные давления, требующие высокой твердости соприкасающихся поверхностей. При закалке улитки до высокой твердости начальная точность патрона вследствие коробления понижается. Обычно улитка подвергается только улучшению, не обеспечивающему высокую твердость, поэтому в эксплуатации патрон быстро теряет начальную точность и требует частой проверки и подшлифовки кулачков. Грязь и мелкая стружка, попадающие в патрон, затягиваются в клиновидные зазоры между зубьями кулачков и спиралью и в свою очередь ускоряют износ.

Кулачки патронов применяются цельными и сборными, состоящими из основания 2 и насадного кулачка 3. Конструкция кулачков позволяет зажимать обрабатываемые детали как за наружные, так и за внутренние поверхности.

https://youtube.com/watch?v=e2SadYx2IPM

https://youtube.com/watch?v=yzEBt6caNAA