Понятие качества поверхности металла после обработки

После обработки на фрезерном станке, как и после других работ с заготовкой, на ее поверхности образуются неровности – гребешки и впадины (иначе говоря, шероховатости и волнистости). В верхних слоях материала также появляется остаточное напряжение, на некоторых глубинах проката возникает разность твердости, которая проявляется как упрочнение или наклеп. Такие изменения влияют на свойства готовых изделий и, следовательно, на качество их поверхностей. Все эти характеристики и определяют класс обработки металла.

Качество готовых деталей определяется как их физическими, так и геометрическими показателями.

Физические критерии качества.

Качество поверхности изделия определяется соотношением физических и механических свойств его центральной части с наружной.

Во время обработки металлических заготовок их поверхность подвержена пластическим изменениям, поэтому и прочие характеристики материала в готовом изделии отличаются от первоначальных. Внешняя часть пластины при этом упрочняется, в ней появляются внутренние напряжения.

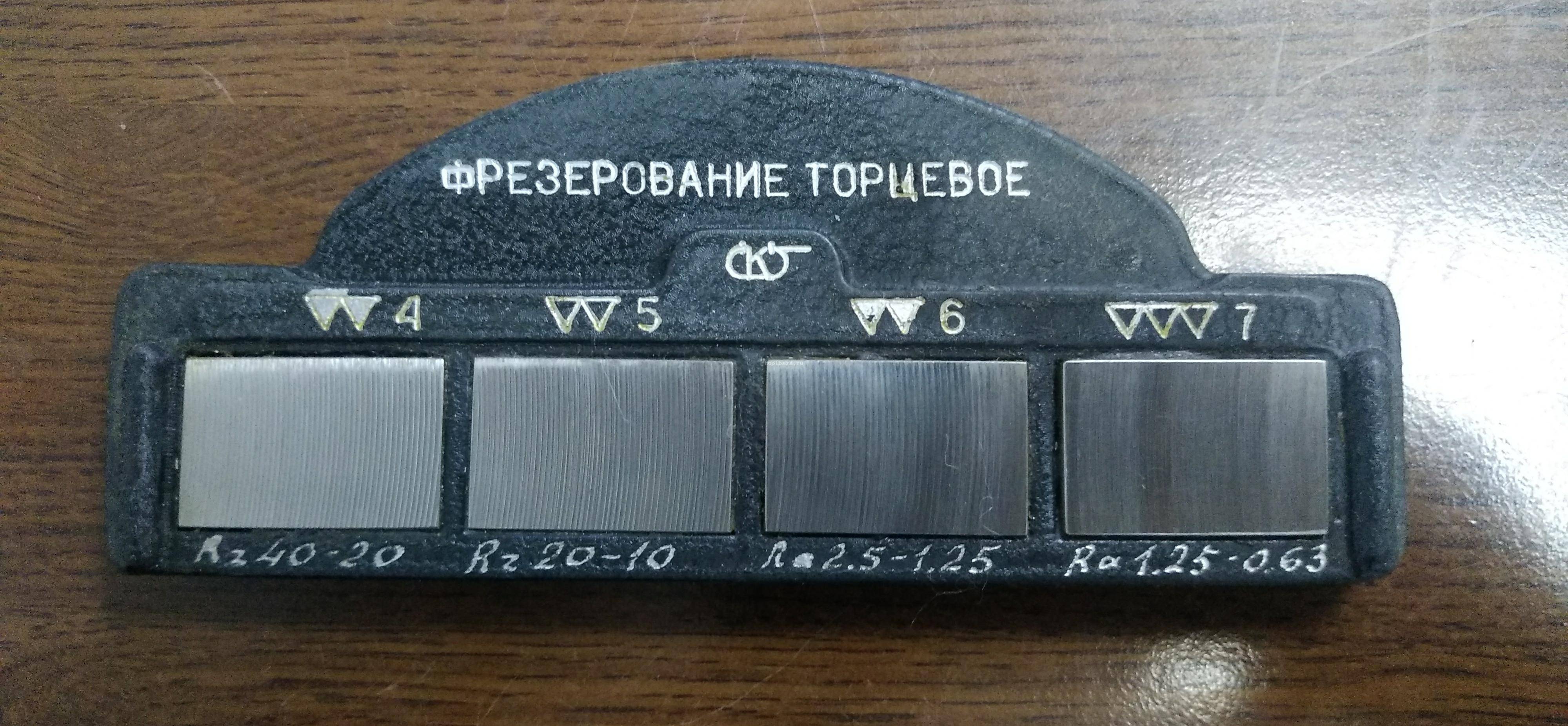

После финального этапа обработки металла на фрезерной установке упрочненный слой распространяется всего на несколько сотых миллиметра, тогда как после первичного воздействия цилиндрической фрезой его толщина в среднем составляет 0,04–0,08 мм, достигая при этом и 0,12 мм. При воздействии торцевой фрезой параметр равняется 0,06–0,1 мм, хотя может быть и 0,2 мм. Возникающие внутренние напряжения и упрочнения поверхности понижают класс обработки металла за счет уменьшения усталостной прочности изделия. Такие деформации сокращают эксплуатационный срок детали, что приводит к необходимости ее скорой замены.

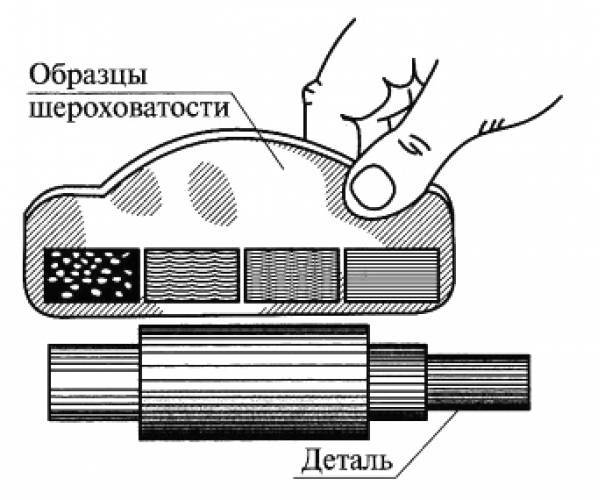

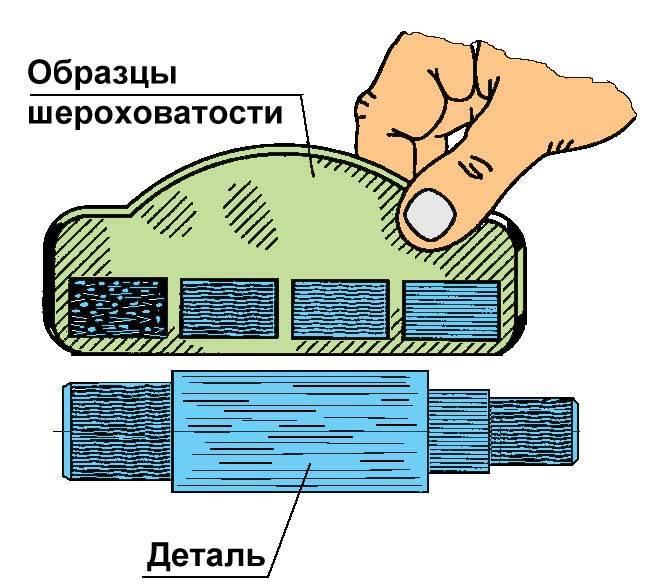

При грубой черновой обработке зубчатой фрезой на больших оборотах и при повышенной глубине сечения на кромке изделия остаются неровности, которые заметны невооруженным глазом и легко определяются на ощупь. Шероховатости и волнистости, образующиеся при промежуточной и чистовой обработке на малых оборотах и при неглубокой резке, визуально незаметны и едва прощупываются.

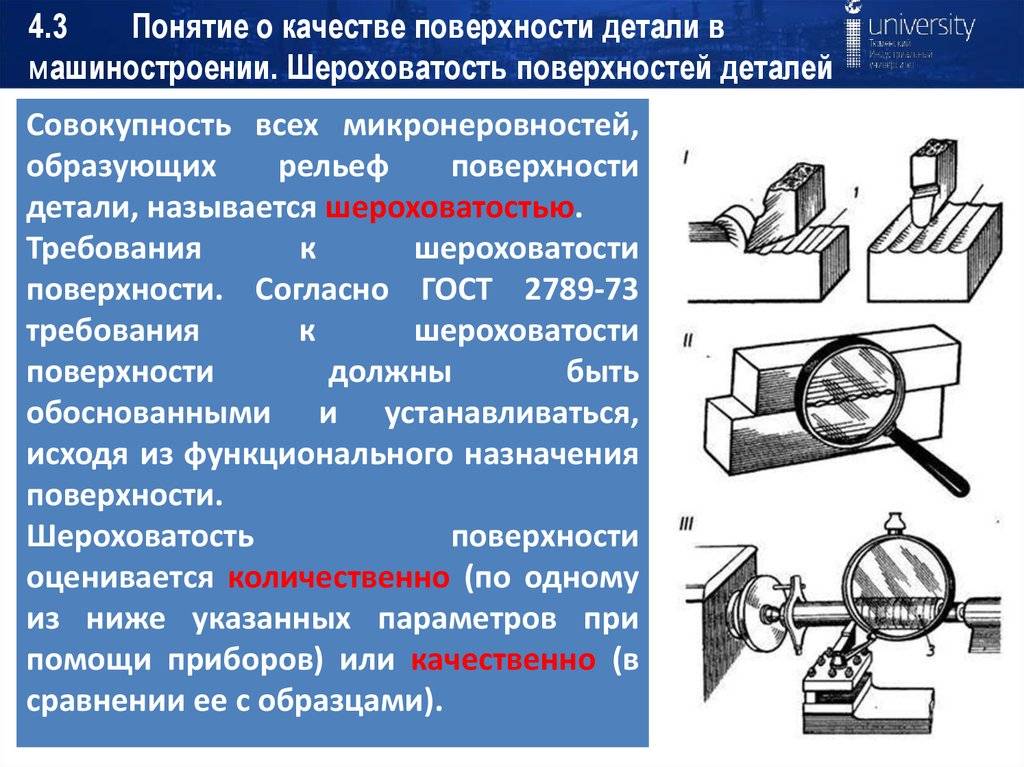

Класс геометрической точности обработки металла зависит от наличия на поверхности изделия неровностей: впадин, гребешков, шероховатостей и пр. Подобные дефекты на малой площади поверхности называются ее микрогеометрией.

Микрогеометрия поверхности при обработке проката зависит от:

- геометрии фрезы, ее качества и степени износа;

- вибраций, возникающих из-за недостаточной жесткости станка или его рабочих элементов;

- установленных настроек работы фрезерной машины (скорости и глубины раскроя, подачи на зуб, охлаждения);

- механических свойств обрабатываемого листа и самой фрезы.

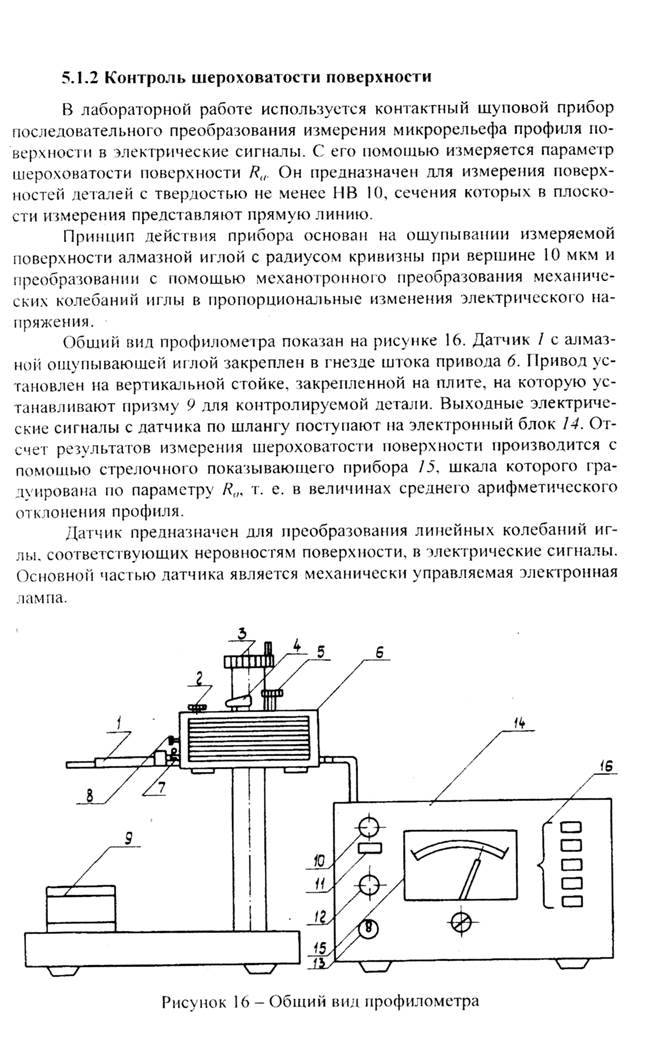

Профилометр

Профилометры для цехового контроля шероховатости поверхности типа 240 ( ГОСТ 9504 – 60) предназначены для 6 – 12-го классов.

Профилометры сразу показывают на индикаторе среднюю квадратичную величину неровностей поверхности в микронах.

Профилометры весьма удобны в эксплуатации.

Профилометр позволяет определять чистоту поверхности в отверстиях диаметром от 8 5 мм. С дополнительными устройствами прибор может также записывать про-филограмму. Малый датчик профилометра предназначен для измерения небольших деталей, в частности цилиндрических поверхностей диаметром от 8 мм. Помимо самописца, к прибору выпускается приставка для оценки чистоты поверхности по параметру – глубина сглаживания ( G) с диапазонами измерений: 0 – 1 25; 0 – 6 25 и 0 – 12 5 мк. Устройство рассчитано на использование его в процессе обработки. Сигнальная лампочка, расположенная на передней панели, горит до тех пор пока величина G не достигнет заранее установленного на приборе значения.

Профилометр должен быть рассчитан на измерение поверхности с регулярным профилем любой формы, а также поверхностей, отклонения неровностей которых от средней линии можно рассматривать как стационарный случайный процесс. На основе разложений в ряд Фурье можно предъявить определенные частотные требования к измерительному тракту щуповых приборов, для обеспечения правильного воспроизведения измеряемого Процесса или входной функции.

Профилометр Киселева, как и профилометр Аббо-та, – электромагнитный прибор, в котором катушка, жестко соединенная с ощупывающей алмазной иглой, перемещается в поле постоянного магнита. При ощупывании неровностей поверхности в витках катушки возбуждается ток, который поступает па интегрирующий контур и после усиления на стрелочный прибор, на котором отсчитывается величина среднего ква-дратического отклонения высот неровностей.

Профилометр показывает числовое значение измеряемого параметра шероховатости.

Профилометры этого типа используют преобразователи из длинных пластинок сегнетовой соли, работающих на изгиб ( фиг. Игла 1 прижимается под действием собственного веса подвижной части 2 преобразователя к испытуемой поверхности детали 3, устанавливаемой либо на плите 4, либо на столике 5, в зависимости от размеров детали. Подвижная часть с ощупывающей иглой совершает возвратно-поступательное перемещение в направлении стрелки а. Привод 6 с подвижной частью 2 может перемещаться по направляющей колонке стойки 7 в вертикальном направлении, занимая положение, определяемое размерами испытуемой детали.

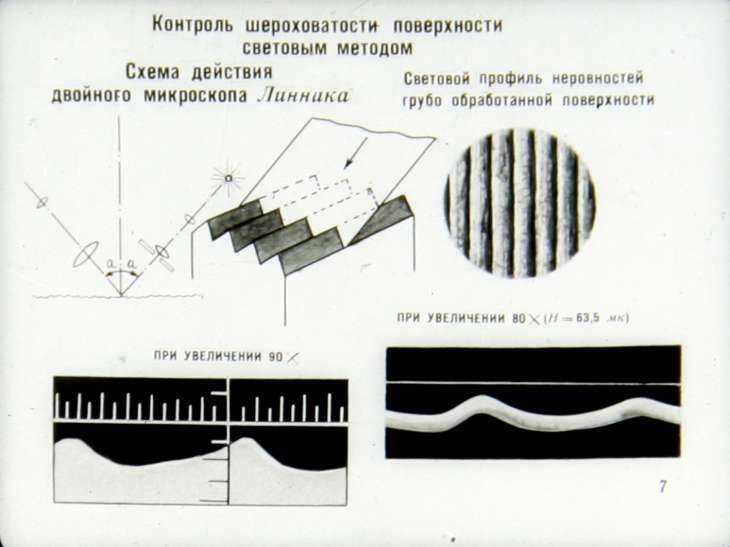

Профилометры применяются для оценки чистоты поверхности в пределах 5 – 12-го класса чистоты. Оценка чистоты поверхности 10 – 14-го классов осуществляется микроинтерферометрами Линника.

Профилометр в данном случае неприменим, так как он царапает поверхность слепка и искажает форму неровностей.

Профилометры и профилографы применяют для лабораторного исследования чистоты обработанной поверхности.

| Обозначение шероховатости, когда все поверхности имеют одинаковую шероховатость.| Обозначение шероховатости, когда часть поверхностей остается в состоянии поставки.| Обозначение одинаковой шероховатости для части поверхностей. |

Профилометры предназначены для непосредственного показа среднего арифметического отклонения профиля поверхности Ra. Профилографы записывают профиль поверхности в виде про-филограммы. На рис. 36, а показан про-филограф-профилометр, а на рис. 36, б – принцип действия этого щупового прибора.

Профилометр 253 имеет аналогичную конструкцию и техническую характеристику, но вместо индуктивного датчика в нем использован механотрон. Высокая чувствительность механотрона позволила значительно упростить электрическую схему прибора.

Профилометр используется для исследования поверхности путем ощупывания иглой. Возникающие при перемещении колебания иглы, возбуждают электрический ток в катушке, с которой соединена игла. Сила тока пропорциональна скорости движения иглы. Через цепь усилителей профилометр присоединяется к осцило-графу, на экране которого можно наблюдать в увеличенном виде как вертикальные, так и горизонтальные перемещения иглы.

ОБОЗНАЧЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ

1.1. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

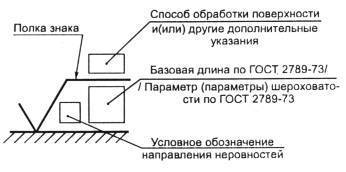

1.2. Структура обозначения шероховатости поверхности приведена на черт. 1 .

При применении знака без указания параметра и способа обработки его изображают без полки.

(Измененная редакция, Изм. № 3).

1.3. В обозначении шероховатости поверхности применяют один из знаков, изображенных на черт. 2 .

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1,5 . 5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак ( черт. 2 a ).

В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак ( черт. 2 б).

В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак ( черт. 1 в) с указанием значения параметра шероховатости.

(Измененная редакция, Изм. № 3).

1.4. Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены знаком без указания параметра шероховатости.

Состояние поверхности, обозначенной знаком , должно соответствовать требованиям, установленным соответствующим стандартом или техническими условиями, или другим документом, причем на этот документ должна быть приведена ссылка, например, в виде указания сортамента материала в графе 3 основной надписи чертежа по ГОСТ 2.104-68.

1.5. Значение параметра шероховатости по ГОСТ 2789-73 указывают в обозначении шероховатости:

после соответствующего символа, например: Ra 0,4; Rmax 6,3; Sm 0,63; t 50 70; S 0,032; Rz 50.

Примечание . В примере t 50 70 указана относительная опорная длина профиля tp= 70 % при уровне сечения профиля р = 50 %,

(Измененная редакция, Изм. № 3).

1.2-1.5. (Измененная редакция, Изм. № 2).

1.5а. При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений, например: .

(Измененная редакция, Изм. № 3).

1.5б. При указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать « min », например: ; .

(Измененная редакция, Изм. № 3).

1.5а, 1.56. (Введены дополнительно, Изм. № 2).

1.6. При указании диапазона значений параметра шероховатости поверхности в обозначении шероховатости приводят пределы значений параметра, размещая их в две строки, например:

Параметры шероховатости

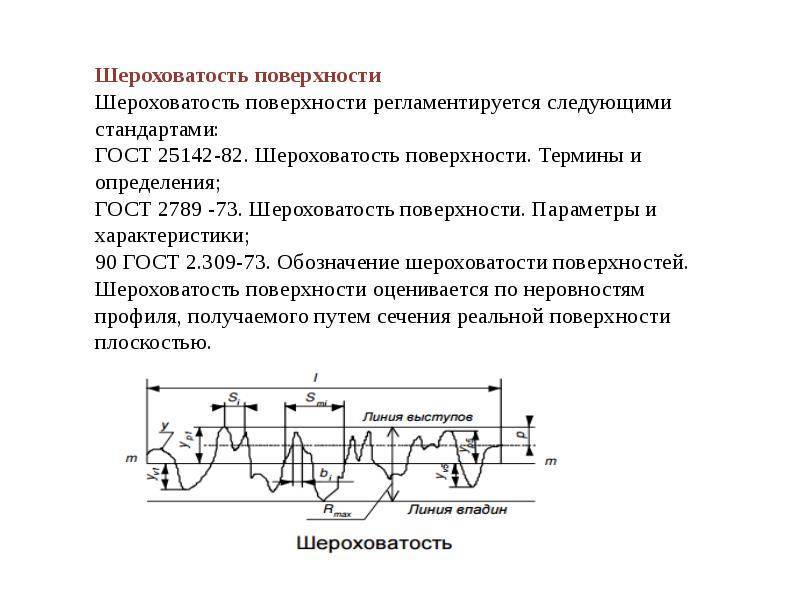

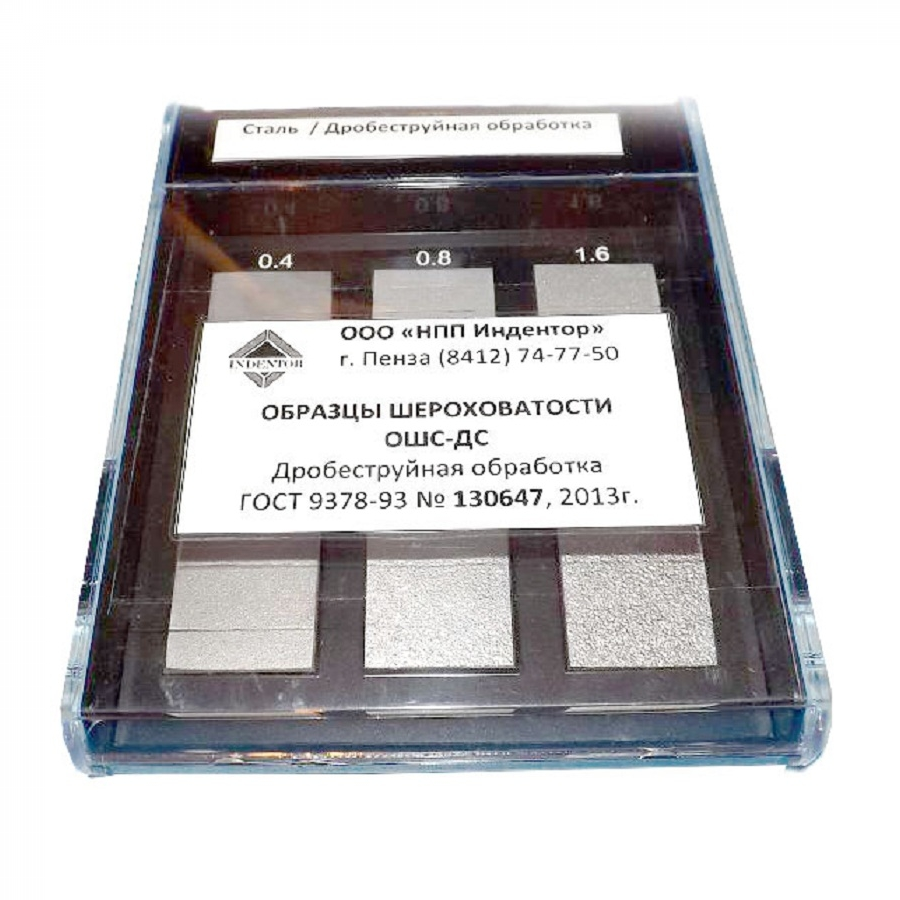

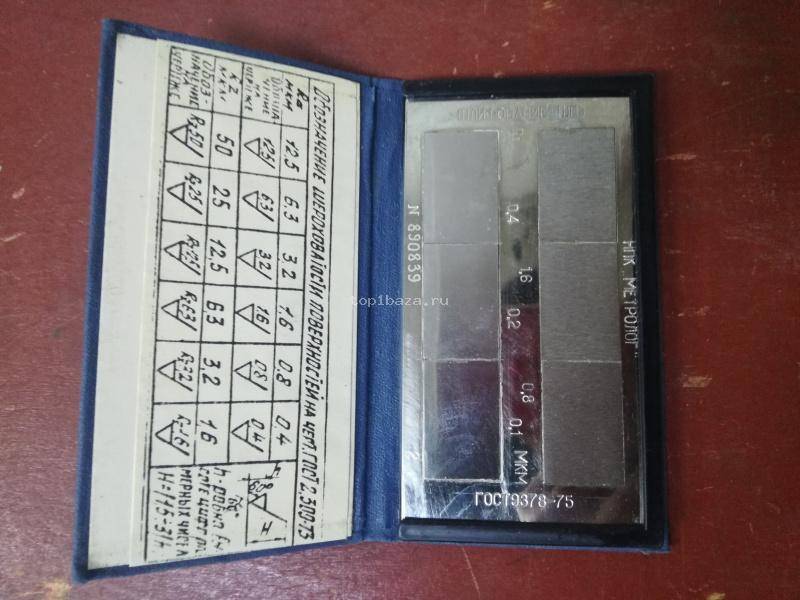

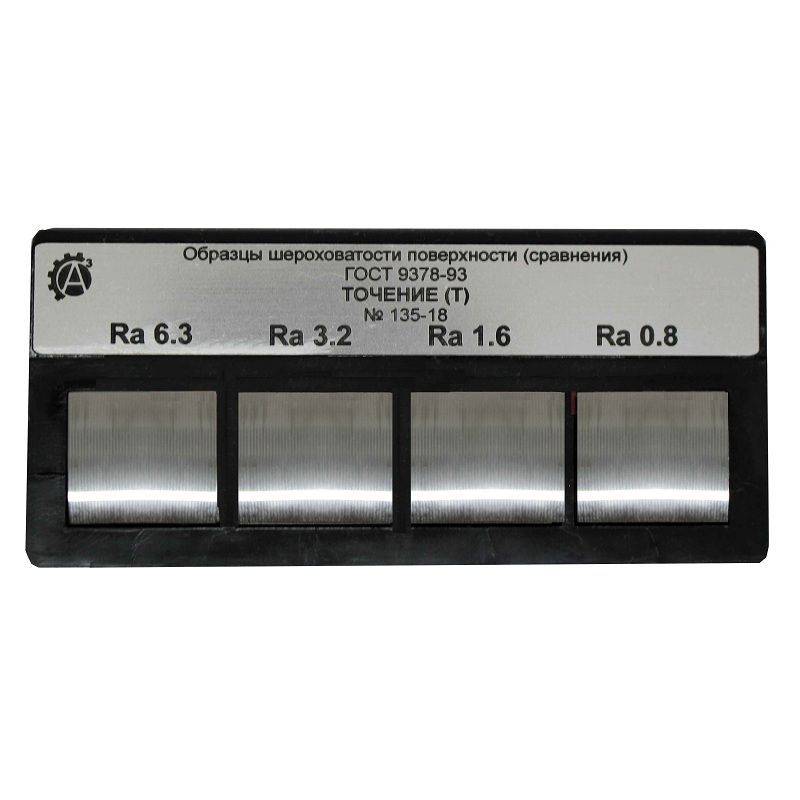

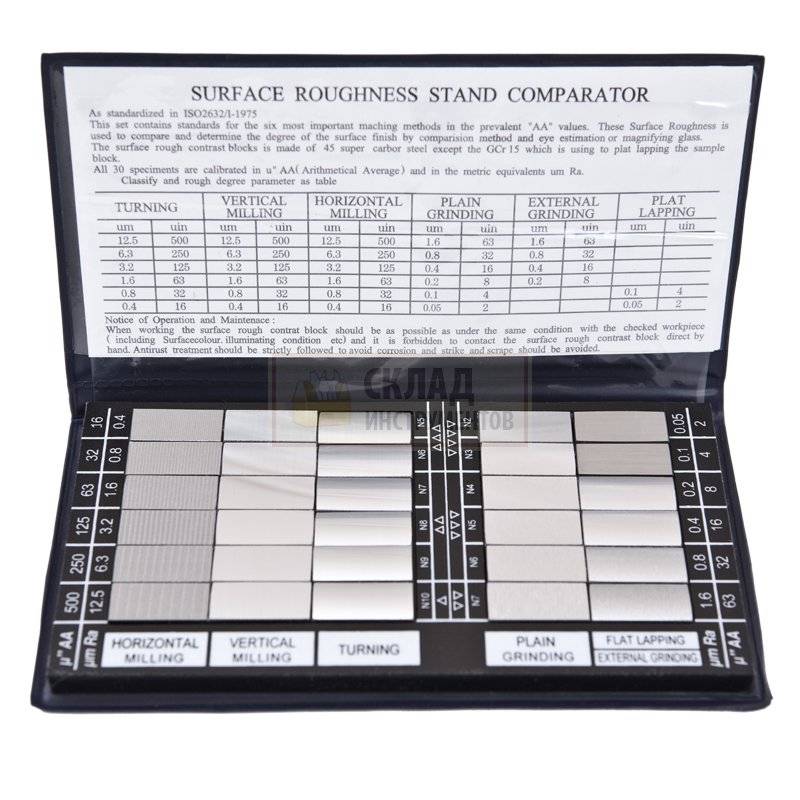

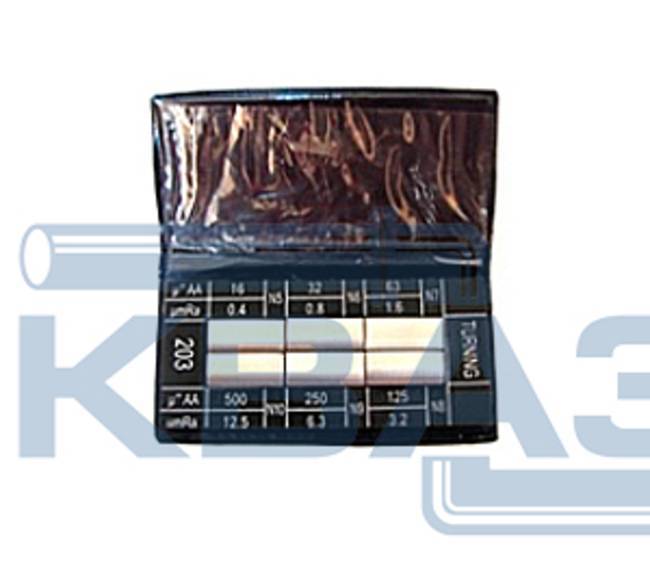

Для того чтобы проводить измерения шероховатости поверхности следует учитывать то, какой параметр при этом учитывается. Проводимый контроль предусматривает проверку совокупности неровностей, которые образуют рельеф на определенном участке.

Рассматривая поверхность определяется шероховатость, которая обозначается Rz или Ra. Шероховатость Rz – показатель 5-ти наиболее возвышенных точек, с которых берутся усредненные значения. Контроль проводят в пределе линии АВ. Шероховатость Ra представляет собой средний показатель арифметических абсолютных значение, которые касаются отклонения профиля поверхности от средней линии в пределах измеряемой базы.

Профилометр ПМ-80 МИКРОТЕХ.

Поверхность оценить визуально для определения всех вышеприведенных показателей практически не возможно. Визуальный способ неприменим в промышленности или в другой производственной деятельности, следует рассматривать особенности инструментального метода определения шероховатости, так как он позволяет определить нужные показатели с высокой точностью.

ОПИСАНИЕ

Действие профилометров основано на принципе ощупывания неровностей измеряемой поверхности шупом (алмазной иглой) в процессе перемещения индуктивного датчика вдоль измеряемой поверхности и последующего преобразования возникающих при этом механических колебаний щупа в цифровой сигнал.

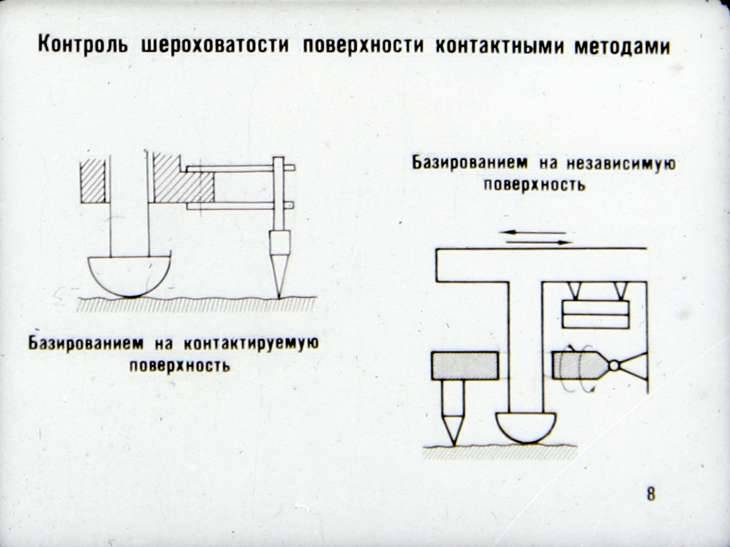

Профилометр состоит из индуктивного датчика с опорой на измеряемую поверхность. Датчик закрепляется в электромеханическом приводе, с помощью которого он перемещается по горизонтальной измеряемой поверхности. В вертикальном направлении, для обеспечения контакта датчика с измеряемой деталью, привод с датчиком перемещается по колонне, установленной на основании, на котором также базируется измеряемая деталь.

Питание датчика, управление приводом, формирование и обработка сигнала измерительной информации осуществляется с помощью информационно-вычислительного блока, выполненного в виде платы, встраиваемой в компьютер или в выносной блок компьютера. Управление профилометром осуществляется с клавиатуры компьютера. Специальное программное обеспечение позволяет производить расчет параметров шероховатости, задавая требуемые условия измерений, выводить на Э1фан профилограмму измеренного профиля, выделять на них отдельные участки и производить на них расчет значений параметров шероховатости, выделять отдельные элементы профиля и определять их геометрические параметры (линейные размеры, углы наклона), а также производить накопление и сохранение результатов измерений и их статистическую обработку.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Измеряемые параметры шероховатости: | Ra; Rz; Rmax; Rp; Rv; Rq; |

(по ГОСТ 25142-82) | Sm; S; Xa; Xq; tp; Lo; lo; D; Aa; Aq |

Диапазон измерений: | |

параметров Ra и Rq, мкм | 0,012-50 |

параметров Rp и Rv, мкм | 0,025-125 |

параметров Rz и Rmax, мкм | 0,05-250 |

параметров Sm, S, Ха и Xq, мкм | 10-1600 |

параметра tp,o/„ | 1-100 |

параметра Lo, мкм | 100-100000 |

параметра 1о | 1-10 |

параметра D, 1/см | 4-1000 |

параметров Да и Aq, град. | 0,01-30 |

Значения отсечек шага Х,ь, мм | 0,08;0,25;0,8; 2,5; 8 |

Пределы допускаемой основной погрешности А для профиля, близкого к

Пределы допускаемой основной погрешности А для профиля, близкого к

При измерении параметров | для степени точности 1 | для степени точности 2 |

Ra, | A = 0,02П + 0,04И | А = 0,03П + 0,06И |

Rz, Rmax, Rp, Rv, Rq | А = 0,03П + 0,05И | А = 0,06П + 0,08И |

Sm, S, Xa, Xq | А= 0,02П + 0,10И | А = 0,03П + 0,15И |

tp | А = 0,08П + 0,02И | А = ОДП + 0,03И |

D, Lo, lo, Aa и Aq | А = 0,14И | А = 0,18И |

(где И – действительное значение соответствующего параметра, И – верхний предел поддиапазона измерений соответствующего параметра). Максимальная скорость трассирования датчика, мм/с Максимальная длина оценки, мм. Радиус кривизны верщины иглы, мкм Тип фильтра

Диапазон рабочих температур, °С Габаритные размеры, мм, не более привод датчик стойка

информационно-вычислительный блок ИВБ Масса, кг

2,0 12,5 10 ±2,5 2RC-FC +10…+35

150x60x75 170 X 15,5 X 15,8 420 X 200 X 300 120 X 140×25 18

ЗНАК УТВЕРЖДЕНИЯ ТИПА

Знак утверждения типа наносится на титульный лист паспорта методом принтерной печати и, выполненный в виде аппликации, наклеивается на основание прибора.

КОМПЛЕКТНОСТЬ

ЗНАК УТВЕРЖДЕНИЯ ТИПА

Знак утверждения типа наносится на титульный лист паспорта методом принтерной печати и, выполненный в виде аппликации, наклеивается на основание прибора.

КОМПЛЕКТНОСТЬ

1 | Датчик | 1 |

2 | Привод | 1 |

3 | Информационно-вычислительный блок* | 1 |

4 | Стойка | 1 |

5 | Призма для базирования цилиндрических деталей | 1 |

6 | Настроечная (калибровочная) мера | 1 |

7 | Управляющая программа** | 1 |

8 | Паспорт | 1 |

* Информационно-вычислительный блок поставляется в виде платы, встраиваемой в

компьютер или в выносной блок компьютера. ** Управляющая программа поставляется на дискете 3,5″.

* Информационно-вычислительный блок поставляется в виде платы, встраиваемой в

компьютер или в выносной блок компьютера. ** Управляющая программа поставляется на дискете 3,5″.

Анализ методов измерения и пути автоматизации процесса контроля шероховатости поверхности

Недостатком таких систем является износ измерительных наконечников, инерционность измерительного прибора, чувствительность к вибрациям.

В электроконтактных преобразователях линейные перемещения преобразователя в дискретный электрический сигнал за счет замыкания или размыкания электрических контактов. Такие преобразователи подразделяют на предельные и амплитудные. Первые предназначены для выдачи сигналов при достижении контролируемого размера заданной предельной величины, вторые – когда величина отклонений от правильной геометрической формы достигла заданной, независимо от величины контролируемого размера. На рис. 1.3 изображен электроконтактный преобразователь мод.233.

Недостатками измерительных средств с электроконтактными преобразователями является громоздкость и относительная сложность контролирующей измерительной оснастки, чувствительность к вибрациям, в следствие чего возникает необходимость использования демпфирующих устройств.

В пневматических приборах использована зависимость между площадью проходного сечения канала истечения и расходом воздуха через него. Площадь канала истечения изменяется за счет измерительного линейного перемещения.

Пневматические приборы обладают высокой точностью, позволяют производить дистанционные измерения, дают возможность контролировать легкодеформируемые детали, детали с высокой чистотой поверхности, которые могут быть повреждены механическими контактами, а также исключают износ измерительных поверхностей контролирующих устройств, что повышает точность и надежность контроля. К недостаткам следует отнести необходимость особого контроля качества сжатого воздуха, а также значительную инерционность, снижающую их производительность.

Индуктивные приборы используют свойство катушки изменять индуктивность при изменении некоторых ее параметров. Индуктивные преобразователи отличаются высокой точностью, позволяют вести дистанционные измерения. Наличие единого источника энергии (электрического тока) является существенным преимуществом перед пневматическими приборами. Недостатком индуктивных приборов можно считать наличие зоны нечувствительности (петля гистерезиса).

Одним из перспективных направлений развития систем активного контроля является применение оптических методов контроля с использованием лазерных информационно-измерительных комплексов. Бесспорным преимуществом оптических методов является дистанционность, виброустойчивость, точность (такие системы позволяют контролировать линейные размеры с точностью до долей микрометра). К недостаткам можно отнести требования к чистоте поверхности, сложность обработки результатов .

Все перечисленные выше приборы предназначены для контроля линейных размеров и чаще всего для определения момента завершения обработки. Однако немаловажным, например, при операции шлифования, является контроль качества поверхности как после обработки детали, так и непосредственно в ходе технологического процесса. Это связано с тем, что при износе абразивного инструмента возникают различные силовые и тепловые деформации, приводящие к увеличению шероховатости. Поэтому на шлифовальных операциях используются заниженные режимы резания, что приводит к увеличению времени обработки. Измерение шероховатости в реальном масштабе времени позволяет сократить время обработки и повысить качество обрабатываемых поверхностей.

Одним из параметров, определяющих качество деталей машин, является шероховатость поверхности, от которой зависят коэффициент трения, износостойкость, коррозионная стойкость и ряд других механических показателей. Так, например, увеличение шероховатости поверхностей на один класс снижает долговечность шарикоподшипников на 70%. Величина шероховатости оказывает непосредственное влияние на качество неподвижных и подвижных соединений. Детали с большой шероховатостью не обеспечивают требуемой точности и надежности сборки, а в подвижных соединениях быстро изнашиваются и не обеспечивают первоначальных зазоров.

Шероховатость поверхности определяется как совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Качественно шероховатая поверхность может быть охарактеризована профилем. В качестве одного из параметров количественного описания шероховатости принято среднее арифметическое отклонение от средней линии профиля – Ra. Математически эта величина выражается в виде:

Варианты обозначения шероховатости поверхности

Как и многие вопросы в конструировании, обозначение шероховатостей поверхности строго регламентируется соответствующим ГОСТом в единой системе конструкторской документации (ЕСКД). В данном конкретном случае это ГОСТ 2.309-73 – «Обозначение шероховатостей поверхностей».

При механической обработке изделия, будь то деталь, целиком изготавливаемая из материала, или дообработка сборочной единицы в сборке, на обрабатываемые поверхности наносится в обязательном порядке обозначение шероховатости. Это сделано для того, чтобы рабочие, изготавливающие вашу деталь, знали, какой чистоты должна быть поверхность детали, а не оставили вам криво и косо отрубленный кусок железа в нужных габаритных размерах.

Обозначение шероховатости производится строго регламентированным значком, его можно видеть на рисунке ниже.

Отличительной особенностью знака является тот факт, что в случае применения оного без определенной характеристики, как, например, в случае не обработки поверхности (будет рассказано чуть далее), допускается изображать его без полки, просто в виде галочки.

Виды значка делятся на три типа:

— устанавливается в случае, когда конструктор не указывает конкретный способ обработки поверхности, требуя только конечный результат в виде определенной шероховатости поверхности.

— устанавливается в том случае, когда указанная шероховатость должна быть обязательно достигнута с удалением слоя материала с поверхности. Например, когда деталь явно берется с запасом по габаритам, оставляя допуск на обработку.

— устанавливается в тех случаях, когда поверхность не должна быть обработана с удалением слоя материала. Он же в простонародье именуется «не обработка». Обычно устанавливают на поверхности, которые не обрабатываются – внутренние и внешние диаметры труб, поверхности листов гнутых деталей, или определенные стороны листов металла, чистота поверхности которых не играет роли в изготовлении изделия. Подразумевается, что чистота этой поверхности указана в ГОСТе или ТУ на материал, указанные в поле «Материал» основной надписи, и должна ей соответствовать.

Габариты значка шероховатости имеют определенные заданные ГОСТом размеры, они показаны на рисунке ниже.

Высота маленькой полки h должна быть приблизительно равна высоте букв шрифта на поле чертежа, H больше h в от 1,5 до 5 раз, и зависит от того, что записано под полкой знака. Толщина линий примерно половина толщины от основной линии на чертеже.

Основные правила обозначение шероховатостей поверхностей:

Значение параметра шероховатости берется из ГОСТ 2789-73

Это значение записывается под полкой значка после соответствующего обозначения, описанного так же в ГОСТ 2789-73. Пример – Ra1,6; Rz50.

При указании наибольшего значения шероховатости указывается только это значение — Ra1,6

Допускается указывать наименьшее значение шероховатости — Ra6,3min

Допускается указывать диапазон шероховатостей от минимального до максимального значения, в таком случае пределы указывается в две строки после обозначения типа шероховатости

Допускается указывать несколько диапазонов разных типов шероховатостей под одним знаком. Показано на рисунке далее.

Условные обозначение направления неровностей должны соответствовать обозначениями их ГОСТ 2789-73, но приводятся они только при необходимости. Ниже приведена таблица соответствия условных обозначений направлениям неровностей.

В случае, когда достигнуть необходимой чистоты поверхности можно только конкретным способом, либо конструкция изделия подразумевает использование только одного способа обработки поверхности, этот способ указывается над полкой значка.

На чертежах допускается упрощенное изображение шероховатостей поверхностей. В таком случае нужная шероховатость обзывается одной из свободных букв, не использованных на чертеже, а полное ее обозначение расшифровывается в технических требованиях.

В случае, если направление для измерения шероховатости определенной поверхности отличается от предусмотренного ГОСТ, это отображается на чертеже при помощи специальной двунаправленной стрелки.

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров.

Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

Rmax –максимальное допустимое значение параметра по высоте.

Обозначение шероховатости поверхности

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов.

Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов.

Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

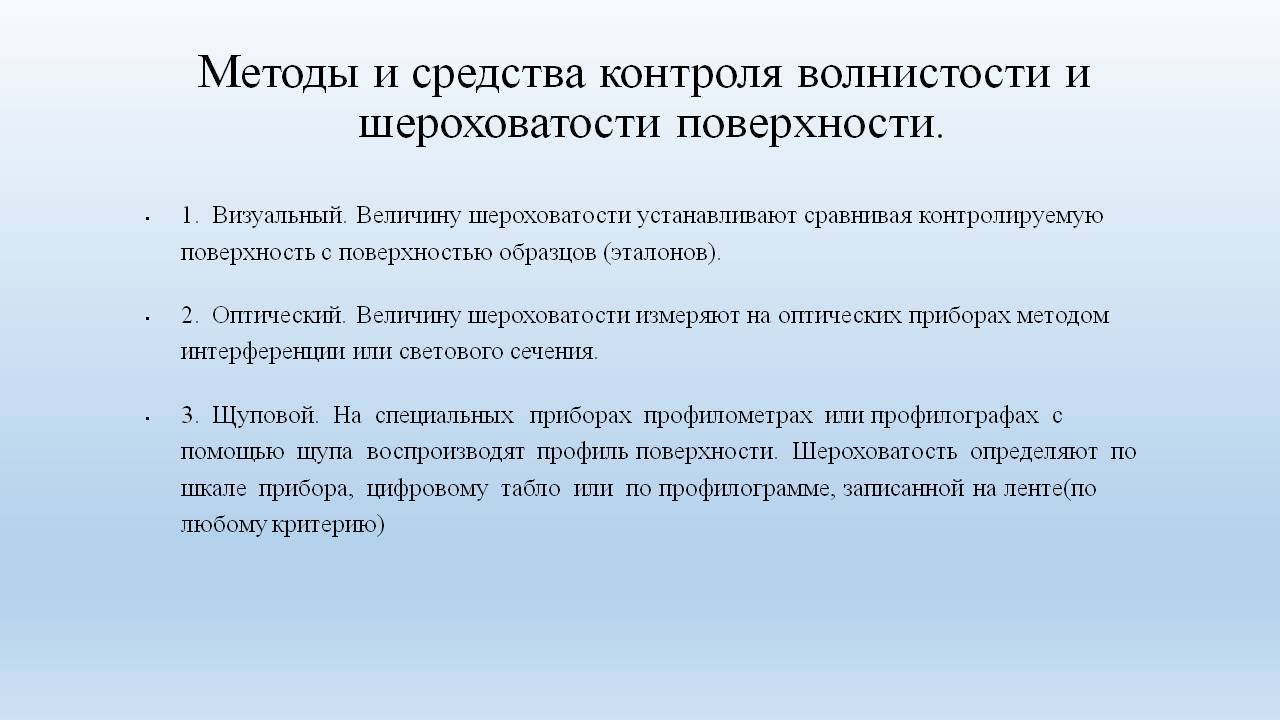

Принцип действия профилометров

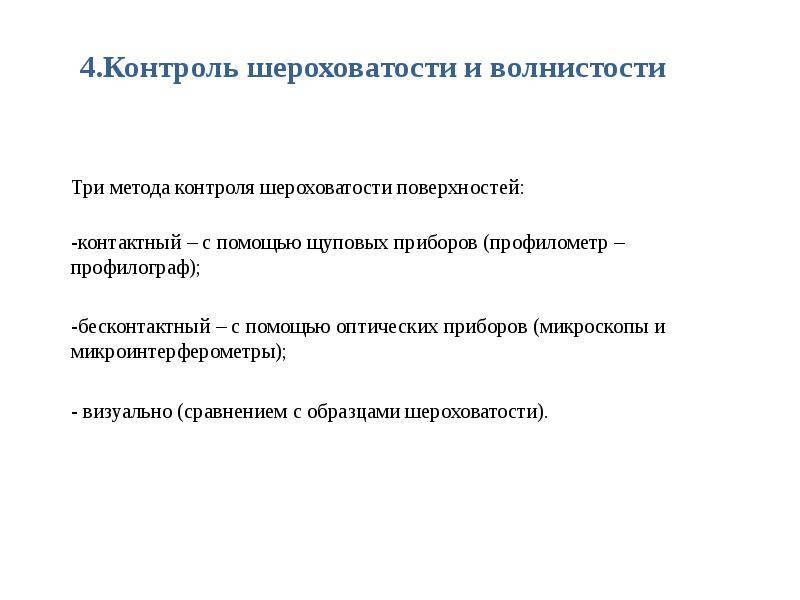

Рассматриваемые приборы могут замерить показатели шероховатости контактным и бесконтактным способом. В первом случае по измеряемой поверхности перемещается измерительный щуп, который заканчивается твёрдым наконечником. Амплитуда вибраций щупа усиливается, и, преобразуясь в электрический сигнал, замеряет показатель шероховатости. К этому варианту может относиться технология оптического или лазерного сканирования поверхности.

Профилометр ПМ-80 МИКРОТЕХ.

Большинство методов исследований ориентируется именно на контактные профилометры. Это объясняется высокой точностью результата, который можно получить уменьшением контактной площади алмазной иглы (иногда применяют и иглы из твёрдого сплава). В то же время, при использовании оптических профилометров бесконтактного типа требуется работать только с образцами, поверхность которых очищена от всех поверхностных загрязнений, искажающих результат замеров.

В зависимости от поставленных контактные профилометры могут замерять трассу с постоянной или переменной длиной. Способ преобразования сигнала — пьезоэлектрический, индуктивный или механотронный.

https://youtube.com/watch?v=hSCNcu-eIZc

Последовательность измерений шероховатости определяют ГОСТ 2789 и ГОСТ 19300. Точность действия профилометров находится в диапазоне ±10…±20 %.