Как пользоваться инструментом

Правила использования таких инструментов зависит от их назначения. Пользоваться им допускается только с соблюдением определённых правил и установленного класса точности, указанного в маркировке. Применение калибров-пробок для контроля точности изготовленных отверстий допускается только с помощью инструмента близкого к параметрам самого отверстия. Основным условием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Правильное использование таких устройств, предполагает соблюдение следующих правил:

- проходная сторона должна входить в отверстие только под воздействием собственного веса;

- запрещается применять дополнительные методы внешнего воздействия (дополнительное нажатие, удары);

- перед проверкой необходимо очистить детали от грязи, механических остатков обработки;

- следует удалить любые виды смазывающих материалов, способных повлиять на проникновения калибра в отверстие;

- проверка должна производиться без вращения измерителя относительно исследуемой детали;

- обязательным условием является соблюдение температурного режима (проводить проверку деталей следует только при естественной температуре);

- должна соблюдаться периодичность проверок самого инструмента и правила занесения результатов в установленные документы;

- каждый калибр должен храниться в соответствие с установленным порядком хранения (они не должны соприкасаться с другими металлическими деталями и подвергаться внешним воздействиям).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба проверяется методом ввинчивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без усилий и перекосов.

Для контроля поверхности конического вала используют соответствующий гладкий инструмент. Качество определяется совмещением поверхности детали и поверхности калибра. Сравнение внутреннего конуса производится погружением насадки в подготовленное отверстие.

Калибрами осуществляют оперативный контроль параметров изделий большого количества деталей. Для этого не требуются специальные знания и навыки использования сложного метрологического инструмента. Операция осуществляется оперативно. Одновременно можно сравнить несколько параметров.

Виды приборов

Существуют следующие виды калибров:

- Пробки.

- Скобы.

- Щупы.

- Конусные калибры.

- Для проверки взаимного расположения поверхностей.

- Для контроля цилиндрической резьбы.

Калибры-пробки

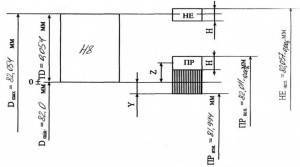

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

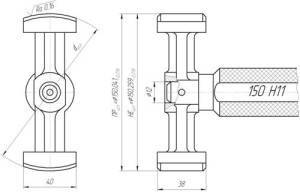

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

- при измерении щуп должен двигаться плавно с незначительным усилием, а не свободно проваливаться;

- для плавности движения пластины рекомендуется слегка смазать;

- не следует прикладывать больших усилий к щупу, чтобы не повредить его;

- размер зазора определяется суммированием толщин всех щупов из набора, которые полностью вошли в зазор.

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

- соосность двух или более отверстий, а также шеек вала;

- расстояния между осями отверстий;

- параллельность, перпендикулярность или величину наклона поверхностей или осей;

- расстояния между осью отверстия и плоскостью;

- глубину различных пазов и уступов.

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного — длина не меньше 3 витков.

ПРОФИЛЬ РЕЗЬБЫ И ДЛИНА РАБОЧЕЙ ЧАСТИ КАЛИБРОВ

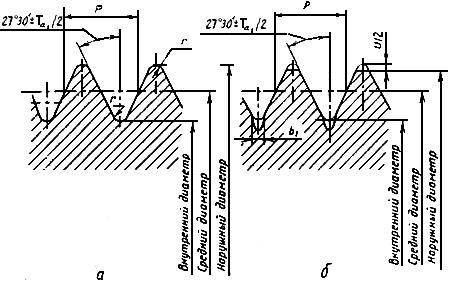

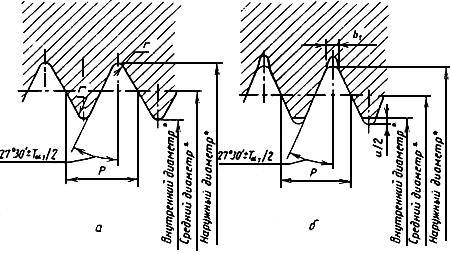

3.1. Калибры-пробки вида ПР (21) должны иметь полный профиль резьбы в соответствии с указанным на черт.1а, калибры-кольца вида ПР (1) и калибры-скобы вида ПР (7) – в соответствии с указанным на черт.2а.

Черт.1

* Не относится к калибру вида ПР (7).

Черт.2

3.2. Полный профиль резьбы калибров видов ПР (21), ПР (1) и ПР (7) должен иметь радиус r по вершинам и впадинам резьбы. Значения радиусов r, относящиеся к номинальному профилю резьбы, должны соответствовать указанным в табл.1.

Таблица 1

Размеры в мм

| P | Число шагов на длине 25,4 мм | b1, не более | u=0,14784P | r, не более |

| 0,907 | 28 | 0,20 | 0,134 | 0,125 |

| 1,337 | 19 | 0,30 | 0,198 | 0,184 |

| 1,814 | 14 | 0,40 | 0,268 | 0,249 |

| 2,309 | 11 | 0,50 | 0,341 | 0,317 |

Примечание. Радиус r является исходным для проектирования резьбообразующего инструмента и не подлежит обязательному контролю.

3.3. Допускается изготовлять калибры-пробки вида ПР (21) с профилем в соответствии с указанным на черт.1б, калибры-кольца вида ПР (1) и калибры-скобы вида ПР (7) – в соответствии с указанным на черт.2б, имеющими вершины, срезанные по хорде, проходящей через точки касания дуги окружности закругленного профиля резьбы по ГОСТ 6357 на величину u/2 и с канавкой шириной b1.

Числовые значения u и b1 должны соответствовать указанным в табл.1. Величина u является справочной, служит для расчета диаметров по вершинам резьбы и непосредственному контролю не подлежит. Форма канавки произвольная.

Примечание. Размеры впадин резьбы изделий (наружный диаметр внутренней резьбы и внутренний диаметр наружной резьбы) калибром со срезанной вершиной не контролируются.

3.4. Калибры-пробки видов КПР-ПР (2), У-ПР (8), У-НЕ (10), КНЕ-ПР (12), КНЕ-НЕ (13) и КИ-НЕ (16) должны иметь профиль резьбы со срезанными вершинами и с радиусом r по впадинам резьбы в соответствии с указанным на черт.3. Размеры радиусов r должны соответствовать значениям, указанным в табл.1.

Примечания:

1. Значение среза вершин резьбы определяется формулами для расчета наружного диаметра калибров, указанными в табл.9.

2. Размеры впадин резьбы проходного калибра-кольца вида ПР (1) калибром-пробкой вида КПР-ПР (2) со срезанной вершиной не контролируются.

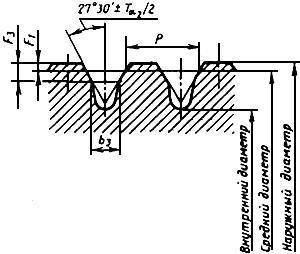

Черт.3

3.5. Калибры-пробки видов КПР-НЕ (3), К-И (6) и НЕ (22) должны иметь укороченный профиль резьбы в соответствии с указанным на черт.4, калибры-кольца вида НЕ (11) и калибры-скобы вида НЕ (9) – в соответствии с указанным на черт.5.

Черт.4

* Не относится к калибру вида НЕ (9).

Черт.5

Укороченный профиль резьбы калибра должен выполняться с канавкой b3 и размерами F1 и F3, указанными в табл.2. Форма канавки произвольная.

Таблица 2

Размеры в мм

| P | Число шагов на длине 25,4 мм | F1=0,1P | b3 | F3 | |

| Номин. | Пред. откл. | ||||

| 0,907 | 28 | 0,091 | 0,25 | ±0,03 | От 0,20 до 0,35 |

| 1,337 | 19 | 0,134 | 0,40 | ±0,04 | 0,30 ” 0,50 |

| 1,814 | 14 | 0,181 | 0,50 | ±0,05 | 0,40 ” 0,70 |

| 2,309 | 11 | 0,231 | 0,80 | ±0,05 | 0,40 ” 0,70 |

Величина F1 является справочной, служит для расчета диаметров по вершинам резьбы калибров с укороченным профилем и непосредственному контролю не подлежит.

3.6. Смещение S канавки относительно боковых сторон профиля резьбы (черт.6) должно быть не более предельного отклонения ширины канавки b3, указанного в табл.2.

1 – реальное положение оси канавки; 2 – номинальное положение оси канавкиЧерт.6

Предельное отклонение ширины b3 канавки может быть увеличено на удвоенную разность между предельным и действительным значениями смещения S, если действительное значение меньше предельного.

Примечание. Вместо размера b3 и смещения S допускается контролировать высоту F3 (черт.4).

3.7. Длина резьбы рабочей части резьбовых калибров должна быть не менее значений, указанных в табл.3.

Таблица 3

| Обозначение (номер вида) калибра | Длина резьбы рабочей части калибра, мм |

| ПР (1) | 0,8Nk |

| КПР-ПР (2) | 0,8Nk + P |

| КПР-НЕ (3) | 3P |

| К-И (6) | 3P |

| ПР (7) | 0,8Nk |

| У-ПР (8) | 0,8Nk + P |

| НЕ (9) | В соответствии с табл.9 и черт.7 |

| У-НЕ (10) | 3P |

| НЕ (11) | 3P |

| КНЕ-ПР (12) | 3P |

| КНЕ-НЕ (13) | 3P |

| КИ-НЕ (16) | 3P |

| ПР (21) | 0,8Nk |

| НЕ (22) | 3P |

Примечание. Для длин свинчивания L по ГОСТ 6357 длина резьбы рабочей части проходных калибров должна составлять не менее 0,8 длины свинчивания резьбы.

Черт.7

3.8. Длина рабочей части гладких калибров для контроля наружного диаметра наружной резьбы и внутреннего диаметра внутренней резьбы должна быть не менее значений, указанных в табл.4.

Таблица 4

| Обозначение (номер вида) калибра | Длина рабочей части калибра, мм |

| ПР (17) | 3P (для калибра-скобы) |

| 0,8Nk (для калибра-кольца) | |

| НЕ (18) | 3P |

| К-ПР (19) | 3P |

| К-НЕ (20) | 3P |

| ПР (23) | 0,8Nk |

| НЕ (24) | 3P |

| К-И (25) | 3P |

Калибры-кольца, калибры-пробки и калибры-скобы – их особенности и предназначение

Резьбовые калибры-пробки имеют цельную конструкцию, дополненную вставками на хвостовике конического типа. Инструмент состоит из проходной резьбовой части, которая длинная, и непроходной части, которая короткая. Проходной калибр отличается полным профилем, непроходной калибр имеет от 3 до 5,5 витков в длину. Кроме того, на конце непроходной части располагается цилиндрическая направляющая. Основная задача этих инструментов состоит в измерении размеров у изделий с наименьшим средним диаметром. Во время работы калибр-пробку нужно ввинчивать в контролируемые кольца. Если процесс происходит легко и свободно, значит проверяемый средний диаметр не меньше установленного определенного размера.

Калибры-кольца представлены двумя видам: они бывают жесткими (нерегулируемыми) и регулируемые. Нерегулируемые калибры отличаются наличием резьбы по всей ширине, в то время как у регулируемых калибров резьба имеет ограниченный профиль. Кроме того, регулируемые кольца оснащены роликами, позволяющими регулировать степень износа. Одним из преимуществ регулируемых калибров состоит в том, что их можно неоднократно регулировать, за счет чего повышается износостойкость и долговечность инструмента.

Нерегулируемые калибры-кольца используются для контроля больших диаметров изделия и внутренних диаметров наружной резьбы. Наружный диаметр таким образом измерить не получится. Для проверки степени износа колец можно использовать калибры-пробки.

Самыми производительными видами калибров считаются скобы, которые чаще всего используются для измерения наружной резьбы. Такие калибры легко фиксируются непосредственно на измеряемое изделие, довольно просто поддаются контролю и регулировке при износе. К сожалению, имеются у подобного инструмента и свои недостатки: они легко деформируются, приводя к существенным измерительным погрешностям.

Ключевые условия к калибрам

Основные требования, которые предъявляют ко всем калибрам, изложены в техдокументации на их изготовление. Такие требования приведены в самых разнообразных ГОСТ. Их можно поделить на следующие категории:

- грамотный выбор металла для изготовления измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих компонентов (насадок, пластин, шайб) должно быть сделано с большой степенью точности выше измеряемых показателей;

- обеспечение долговечности и устойчивости к износу (это обеспечивается использованием высоколегированных, инструментальных сталей и специализированных сплавов);

- высокая антикоррозийная устойчивость (использование специализированных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна выполняться в соответствии с установленной периодичностью и результаты должны записываться в подходящий журнал);

- калибровка калибров должна делается на оборудовании, обладающем очень высоким классом точности, чем сам калибр;

- неукоснительное соблюдение установленной системы маркировки с точным указыванием всех нужных показателей.

К примеру, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Данный стандарт систематизирует не только все требования, но и определяет все возможные параметры данных измерительных инструментов.

Виды приборов

Существуют следующие виды калибров:

- Пробки.

- Скобы.

- Щупы.

- Конусные калибры.

- Для проверки взаимного расположения поверхностей.

- Для контроля цилиндрической резьбы.

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

- при измерении щуп должен двигаться плавно с незначительным усилием, а не свободно проваливаться;

- для плавности движения пластины рекомендуется слегка смазать;

- не следует прикладывать больших усилий к щупу, чтобы не повредить его;

- размер зазора определяется суммированием толщин всех щупов из набора, которые полностью вошли в зазор.

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

- соосность двух или более отверстий, а также шеек вала;

- расстояния между осями отверстий;

- параллельность, перпендикулярность или величину наклона поверхностей или осей;

- расстояния между осью отверстия и плоскостью;

- глубину различных пазов и уступов.

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного – длина не меньше 3 витков.

4 Расчет резьбовых калибров и его особенности

Описываемый резьбовой инструмент проектируется на основании следующих начальных данных:

- шаг;

- поля допусков резьбы, подвергаемой контролю;

- длина свинчивания;

- наружное номинальное сечение.

Все эти сведения имеются в обозначении стандартного соединения (гайка в качестве внутренней резьбы плюс винт или болт в качестве наружной).

Расчет метрической резьбы предусматривает необходимость установления номинального внутреннего и среднего сечения соединения. Для резьбы в форме трапеции (ГОСТ 1981 года 24737) кроме среднего диаметра также устанавливают такие диаметры:

- гайки (внутренний и наружный);

- винта (внутренний).

Непосредственно расчет после определения всех выше указанных данных схематично ведется следующим образом:

- выбирается (по специальной табличке) вид РК;

- по формулам для трапецеидальной и метрической резьбы высчитываются все требуемые диаметры (средний, наружный, внутренний), а также их допустимые отклонения;

- результаты, которые установил расчет, проверяют на правильность исполнительных параметров (для резьбы в форме трапеции – по Госстандарту 18466, для метрической – по Госстандарту 18465).

После этого выбирают либо подсчитывают длину резьбы и делают чертеж, в котором указываются требования к:

- виду термической обработки;

- используемому материалу;

- расположению и форме поверхностей;

- точности геометрических параметров;

- показателю шероховатости.

Чертеж делать обязательно, без него расчет считается невыполненным.

Затем следует уточнить дополнительные требования к симметричности РК, углам их наклона, точности шагов и некоторым другим параметрам. Конкретная же конструкция калибров формы “пробка” и “кольцо” подбирается по виду резьбового инструмента (чертеж, конечно же, отражает выбранную конструкцию). На этом расчет считается оконченным.

Правила контроля калибрами

3.1. Калибр должен изыматься из употребления, когда его износ дойдет до предела, установленного в ГОСТ 24853.

3.2. При возникновении разногласий в оценке качества изделия между изготовителем и потребителем рекомендуется:

3.2.1. При контроле отверстия или вала в процессе их изготовления пользоваться новыми или малоизношенными проходными калибрами и непроходными калибрами с размерами, близкими к наименьшему для калибра-пробки и наибольшему для калибра-скобы (кольца).

3.2.2. При контроле отверстия или вала контролерами предприятия-изготовителя и представителем заказчика пользоваться проходными калибрами с размерами, близкими к пределу допустимого износа, и непроходными калибрами с размерами, близкими к наибольшему для калибра-пробки и наименьшему для калибра-скобы (кольца).

тема Калибры и правило использования калибрами

Слайд 1

КАЛИБРЫ И ПРАВИЛО ПОЛЬЗОВАНИЯ КАЛИБРАМИ

Слайд 2

СОДЕРЖАНИЕ Основное понятие калибра Виды калибров Виды предельных калибров Предназначение калибров Калибры для контроля отверстий Калибры для измерения валов Калибры для измерения длин и высот Калибры для конических поверхностей Система допусков предельных калибров Правила эксплуатации калибров Литература

Слайд 3

ОСНОВНОЕ ПОНЯТИЕ КАЛИБРА Калибрами называются такие измерительные инструменты, которыми проверяются правильность размеров и формы изделий и при помощи которых можно установить, что изготовленные изделия соберутся друг с другом в сборке и что это соединение изделий будет нужного качества. «Содержание»

Слайд 4

ВИДЫ КАЛИБРОВ: Нормальные — имеют один размер, тот, который желательно получить на изделии. Годность изделия определяется вхождением в него калибра с большей или меньшей степенью плотности. Предельные — имеют два размера: один размер калибра равен наименьшему предельному размеру детали, второй — наибольшему. Один конец калибра обязательно должен входить в деталь, а второй — входить не должен. «Содержание»

Слайд 5

ВИДЫ ПРЕДЕЛЬНЫХ КАЛИБРОВ: ДЛЯ ОТВЕРСТИЙ называются калибрами-пробками и представляют собой стержень с двумя цилиндрами. ДЛЯ ВАЛОВ служат калибры-скобы. Один конец скобы проходной, другой — непроходной. Размер проходной стороны равен наибольшему предельному размеру вала, размер непроходной стороны — наименьшему предельному размеру вала. «Содержание»

Слайд 6

ПРЕДНАЗНАЧЕНИЕ КАЛИБРОВ ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ВАЛОВ КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ДЛИН И ВЫСОТ КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ «Содержание»

Слайд 7

КАЛИБРЫ ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ ВЫПОЛНЯЮТСЯ В ВИДЕ : Пробок гладких полных Пробок листовых неполных и пробок неполных Штихмасов и нутромеров сферических Пробок конических «Содержание»

Слайд 8

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ВАЛОВ Для измерения валов применяются калибры-скобы. Скобы бывают жесткие и регулируемые. Жесткие скобы изготовляются штампованными, литыми и листовыми, а также односторонними и двусторонними. Регулируемые калибры-скобы (ГОСТ 2216-43) получили свое название потому, что их можно установить перед измерением на нужный размер с определенной точностью и восстановить их рабочий размер по мере его износа. «Содержание»

Слайд 9

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ДЛИН И ВЫСОТ Для измерения длин и высот применяются калибры из листового материала. При измерении уступомерами, глубиномерами и высотомерами правильность размера определяют по световой щели: в одном случае у измеряемой поверхности должна образовываться световая щель, в другом случае ее быть не должно. «Содержание»

Слайд 10

КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ Конические поверхности обычно проверяются такими предельными калибрами, в которых проходная и непроходная стороны объединены в одном калибре. Различают: калибр-кольцо и калибр-пробку. «Содержание»

Слайд 11

СИСТЕМА ДОПУСКОВ ПРЕДЕЛЬНЫХ КАЛИБРОВ Допуски гладких калибров Допуски листовых калибров «Содержание»

Слайд 12

ПРАВИЛА ЭКСПЛУАТАЦИИ КАЛИБРОВ Никогда не применять усилий при пользовании калибрами; нельзя вводить их в изделие ударами или с сильным нажимом. Проходная сторона калибра должна под действием своего веса легко, без нажима входить в изделие. Непроходная сторона — не должна входить или в крайнем случае может только закусывать изделие. При излишнем усилии калибр пружинит, теряет свой размер и быстро изнашивается. Проверяемое калибрами изделие должно быть очищено от пыли, грязи, заусенцев и насухо вытерто. Проверка смазанных изделий или изделий смазанными калибрами приводит к ошибкам в оценке размера изделия. Запрещается проверка калибрами вращающихся изделий. Нельзя производить проверку нагретых изделий. Изделие должно быть охлаждено до температуры калибра. Проверка нагретых изделий приводит к ошибкам в определении размера изделия и порче калибра. Строго в установленные сроки калибры должны предъявляться органам технического контроля для проверки. Калибры должны храниться на рабочем месте и в кладовой на деревянных подушках. Их измерительные поверхности не должны соприкасаться с металлическими предметами. Не следует допускать ударов по калибру или падения калибра на пол. «Содержание»

Слайд 13

ЛИТЕРАТУРА https://kalibr.info/Info.html https://yandex.ru/images/ «Содержание»

ВИДЫ КАЛИБРОВ

1. ВИДЫ КАЛИБРОВ

1.1. Калибры для контроля конической резьбы должны изготовляться видов:

калибры для конической наружной резьбы:

1 – резьбовой конусный калибр-кольцо (черт.3);

2 – резьбовой конусный контрольный калибр-пробка для резьбового конусного калибра-кольца (черт.7);

3 – гладкий конусный калибр-кольцо (черт.4);

4 – гладкий конусный контрольный калибр-пробка для гладкого конусного калибра-кольца (черт.8);

калибры для конической внутренней резьбы:

5 – резьбовой конусный калибр-пробка (черт.5);

6 – гладкий конусный калибр-пробка (черт.6).

1.2. Калибры для контроля конической резьбы видов 1, 3, 5 и 6 должны изготовляться в следующих исполнениях:

1 – калибр (пробка или кольцо) с контрольной плоскостью, соответствующей номинальному положению основной плоскости конической резьбы.

2 – калибр (пробка или кольцо) с контрольными плоскостями, соответствующими номинальным положениям основной плоскости конической резьбы и с плоскостями, соответствующими наибольшему и наименьшему предельным размерам осевого смещения основной плоскости.Исполнение 2 является предпочтительным.

1.3. Калибры для контроля конической наружной и цилиндрической внутренней резьб, предназначенных для взаимного свинчивания, должны изготовляться видов:калибры для конической наружной резьбы соединяемой с внутренней цилиндрической резьбой:

7 – резьбовой калибр-кольцо (черт.9);

8 – резьбовой конусный контрольный калибр-пробка (черт.10);калибр для цилиндрической внутренней резьбы, соединяемой с конической наружной резьбой:

9 – резьбовой конусный калибр-пробка (черт.10).Примечание. Вместо калибра вида 9 для контроля цилиндрической внутренней резьбы допускается применять калибры-пробки ПР и НЕ по ГОСТ 24997.

1.4. Условное обозначение калибра должно состоять из вида калибра и обозначения резьбы и обозначения настоящего стандарта.Примеры условных обозначений для каждого вида калибра указаны в приложении 2.