Рентабельность самостоятельной обработки

Под хромированием зачастую понимается химическая металлизация отдельных составляющих конструкции, например, деталей автомобиля. Как мы уже говорили, данная операция не требует особых знаний и профессиональных навыков. Однако для получения качественного результата обработки стоит заранее изучить все технологические особенности материала, правила нанесения, консистенцию смеси и приблизительное время отделочных работ.

Перед тем как вы решите провести хромирование дисков своими руками, определитесь в конечном результате и предназначении данного процесса. Так, например, если вы собираетесь лишь улучшить внешний облик колес, то не лишним будет узнать и о других методах декорирования.

С другой стороны, если вашей задачей является защита комплектующих авто от дальнейшего разрушения, то хромирование придется как нельзя кстати. Вы всегда можете обратиться в тюнинговый центр и заказать хромирование дисков там. Но может не стоит попусту растрачивать денежные средства? Все, что вам нужно, это приобрести необходимые материалы и провести обработку поверхности в соответствии с определенными правилами.

На видео: самостоятельное хромирование без оборудования.

Приспособления, материалы и реагенты хромирования

Вам потребуется гальваническая емкость, в данном случае можно использовать пластмассовую или полипропиленовую ванночку подходящего размера. Блок питания или выпрямитель со следующими характеристиками: напряжение не более 12 вольт, сила тока регулируется в пределах от 1 до 50 ампер. Погружной нагреватель. Термометр с температурным диапазоном от 0 до 100 0С.

Выпрямитель

Все элементы, соприкасающиеся с электролитом должны быть устойчивы к воздействию сильной кислотной среды.

Перейдем к реактивам и металлам. Вам потребуется дистиллированная вода, хромовый ангидрид CrO3 (токсичен!) с концентрацией 250 г/л, серная кислота с концентрацией 2,4 г/л, ацетон, соляная кислота, листовой свинец, медная проволока.

Технологические особенности

Подвергать хромированию можно не только изделия из пластмассы, но и металлические детали. Следует иметь в виду, что для выполнения этой процедуры используются химические реактивы, которые могут представлять опасность для человеческого здоровья, поэтому осуществлять ее необходимо только в хорошо проветриваемом помещении. Химические реагенты могут не только пагубно воздействовать на органы дыхания, приводя к отравлению, но и вызывать ожоги, попадая на кожные покровы.

В качестве места для хромирования пластмассы лучше всего выбрать нежилое помещение – гараж или домашнюю мастерскую. Для обеспечения личной безопасности выполнять такую операцию необходимо в респираторе, перчатках из плотной резины, защитных очках и клеенчатом фартуке.

Самодельная электролитическая ванна

Самодельная электролитическая ванна

Для хромирования пластиковых деталей своими руками необходимо подготовить следующие инструменты и приспособления:

- емкость из стекла или пластика, внутренний объем которой подбирается в зависимости от размеров обрабатываемого изделия;

- деревянный ящик, стенки которого надо заизолировать стеклотканью, а затем утеплить песком;

- нагревательный элемент, при помощи которого температура электролита будет доводиться до требуемого значения (в качестве такого элемента можно использовать обычный ТЭН);

- термометр, способный измерять температуру до 100° ;

- лист фанеры;

- зажим;

- кронштейн, на котором будет фиксироваться обрабатываемая деталь.

Технологии хромирования

Хромирование в домашних условиях может осуществляться несколькими способами:

- Гальванический (электролитический) метод. Атомы хрома из раствора электролита осаждается на поверхность заготовки под действием электрического тока. Наиболее популярный, способ имеет широкую сферу применения, включая создание изделий, обладающих отражающими свойствами. Гальваническое осаждение хрома позволяет добиться качественного покрытия, устойчивого к механическим и химическим повреждениям.

- Химический (каталитический). Метод основан на взаимодействии реагентов и восстановлении хрома из своих солей; электрический ток не применяется. Получаемый слой первоначально имеет серый цвет и нуждается в полировке. Химическое хромирование, из-за присутствия среди реагентов фосфора, позволяет покрывать качественным твердым слоем изделия сложной формы, включающие полости.

- Диффузионный метод (напыление хрома осуществляется с использованием гальванической кисти). Хромирование деталей в домашних условиях диффузным методом — компактный способ обработки, не требующий организации ванны. Контроль толщины и качества покрытия возможен непосредственно во время операции.

Процесс хромирования

Хромирование представляет собой процесс насыщения поверхностей из металлических материалов хромом. Также данный процесс может означать образование на поверхности отдельных деталей, сделанных из металлов, хромированного осадка, который необходим для декоративной цели. На поверхность металлов хром осаживается под воздействием электрического тока.

Благодаря хромирования на поверхности образуется тонкий слой защитного вещества, которое делает структуру металла более прочной. Именно поэтому хромированные детали могут прослужить долгие годы. Декоративное хромирование способно продержаться длительное время.

Процесс хромирования деталей

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.Весь процесс можно разделить на несколько этапов, которые заключаются в:

Очистке.

На данном этапе хромирования осуществляется удаление сильный загрязнений с поверхности металлов, что слой хрома лег ровно и аккуратно.

Тонкой очистке.

Данный шаг предполагает удаление оставшихся следов загрязнений, чтобы они не мешали проведению дальнейших работ.

Предварительной подготовке.

В зависимости от материала, на который будет наноситься состав хрома, зависит то, какие меры следует предпринимать для того, чтобы подготовить его для проведения дальнейших работ.

Помещении в ванну с подготовленным раствором.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

Подключении тока.

Этот шаг заключается в том, чтобы подключить к раствору с материалом для хромирования ток определенной силы. Обработка током происходит для образования на поверхности металла слоя хрома определенной толщины.

Во время хромирования выделяется большое количество токсичных веществ, которые могут навредить здоровью человека.

Составы для хромирования

Для хромирования используются следующие виды растворов:

- Раствор шестивалентного хрома. Его главным компонентом является хромовый ангидрид.

- Раствор трехвалентного хрома. В него главным образом входит сульфат хрома или хлорид хрома. Такой раствор применяется достаточно редко. Такая ситуация складывается по причине того, что есть некоторые ограничения на толщину покрытия, его оттенок и насыщенность цвета.

Таблица 1. Составы электролитов для хромирования.

| Компоненты | Составы электролита, г/л | ||

| Разбавленного | Универсального | Концентрированного | |

| хромовый ангидрид | 150 | 250 | 350 |

| серная кислота | 1,5 | 2,5 | 3,5 |

| катодная плотность тока, А/дм2 | 45–100 | 15–60 | 10–30 |

| температура раствора, °С | 55–60 | 45–55 | 35–45 |

Таблица 2. Состав хромирующих смесей для стали.

| Материал | Состав хромирующей смеси (массовая доля, %) | Температура хромирования, °С | Выдержка, ч | Глубина хромированного слоя, мм |

| Среднеуглеродистая легированная теплостойкая. сталь (пружины, лабиринтные уплотнения) | 60 % металлического хрома, 39 % глинозема, 1 % йодистого аммония | 1020–1050 | 8 | Не менее 0,01 |

| Малоуглеродистая легированная сталь (детали узлов парораспределения турбин) | 1020–1080 | 8–10 | Не менее 0,025 | |

| Жаропрочные сплавы (уплотнительные кольца, втулки, клапаны, гайки, шпильки) | 70 % металлического хрома, 29 % глинозема, 1 % йодистого аммония | 1100–1150 | 5–10 | 0,02–0,03 |

1 Зачем его делают?

Детали, диски и элементы авто и мотоциклов, которые были хромированы, имеют привлекательный внешний вид и приобретают дополнительную защиту от коррозии. При этом многие делают хромирование не только литых дисков, но и других деталей и элементов: решетки радиатора, бамперов, ручек дверей и т.д.

Многие детали подвергаются ржавлению, кроме того, практически все элементы автомобиля со временем изнашиваются. Замена изношенных элементов – достаточно дорогое удовольствие, и чтобы этого избежать, на детали наносят защитное покрытие.

Хромирование автомобиля и его элементов – это процесс нанесения тонкого защитного покрытия различными способами. Наиболее часто основным защитным материалом является никель или хром, которые наносятся на поверхности тонким слоем (толщина не превышает несколько микрон).

Хромирование элементов автомобиля

Хромирование элементов автомобиля

Несмотря на то что хромируемые детали покрываются очень тонким защитным слоем, они получают почти 100% защиты от коррозии, а кроме того, повышается их износостойкость почти на 30%. Этот слой защищает элементы авто при очень высоких температурах (до 800оС).

Некоторые думают, что нанести подобное покрытие в домашних условиях нельзя, однако это не так. Хромирование – процесс непростой, требующий внимательного отношения, однако вполне осуществим в домашних условиях. Нанести такое покрытие можно следующим образом:

- Использование специальных красок. Достаточно давно появились специальные краски для машин, которые придают деталям вид хромированной поверхности. В их составе присутствует какой-либо металл (хром или никель). При нанесении такой краски покрытие получается более толстым, но не долговечным. Износ происходит очень быстро – в течение 1,5-2 лет, после чего требуется красить опять.

- Нанесение защитного слоя с помощью специального оборудования. Этот метод применяется на промышленных производствах. Такое оборудование нельзя встретить в автомастерских, а про использование его дома или в гараже не может идти и речи.

- Гальваническое хромирование. Самый оптимальный вариант по шкале «прочность-цена-затраты». Наиболее часто осуществляют именно его.

Нанесение покрытия

Нанесение покрытия

Важно знать, что все реагенты, газы, выделяемые в процессе нанесения хромового покрытия, обладают очень высокой токсичностью, что представляет серьезную опасность для организма человека. В начале 1990 годов хром VI, который входил в состав реагентов для хромирования, в ряде стран (в том числе и в России) признали канцерогеном

Поэтому правительство приняло решения, которые требовали заменить хром другими металлами (никелем) и существенно ограничить количество фирм, предоставляющих услуги по хромированию.

Фитосанитарной службой настоятельно не рекомендуется производить нанесения гальваническим способом защитных слоев, содержащих хром, в частном (инициативном) порядке.

Краткое описание процесса

И хоть стандарты современной жизни диктуют свои правила, люди по-прежнему с особым интересом относятся к красивым и блестящим вещам, как это делали их предки много столетий назад. Изящные детали кузовов транспортных средств, блестящие изделия в ванных комнатах и кухнях, оригинальные статуэтки и яркие покрытия домов — всё это пользуется очень большой популярностью, поэтому спрос на хромирование деталей неуклонно растёт.

В настоящее время практикуется несколько способов металлизации заготовок. Среди них:

- Оцинкование;

- Покрытие хромом;

- Покрытие алюминием.

Использование цинка положительно сказывается на антикоррозийных свойствах стальных и металлических заготовок, в результате чего их эксплуатационный срок стремительно растёт.

Алюминий также улучшает антикоррозийные свойства, поэтому его наносят на оборудование, которое вынуждено работать в температурном режиме до 900 градусов Цельсия. В числе таких приборов — детали и механизмы для добычи нефтяных продуктов и перекачки газа, комплектующие печных систем, а также множество других изделий.

Что касается покрытия хромом, то такая методика является хорошим способом создания красивых декоративных покрытий, позволяющая скрыть все производственные дефекты и придать изделию более изящный вид. К тому же хромирование улучшает ряд эксплуатационных характеристик, а именно:

- Улучшает антикоррозийные свойства;

- Увеличивает твердость металла;

- Улучшает защитные характеристики от эрозии;

- Повышает жаропрочность;

- Улучшает износостойкость;

- Делает внешний вид изделия более привлекательным;

- Позволяет создавать качественные покрытия с заданными параметрами.

Виды хромирования

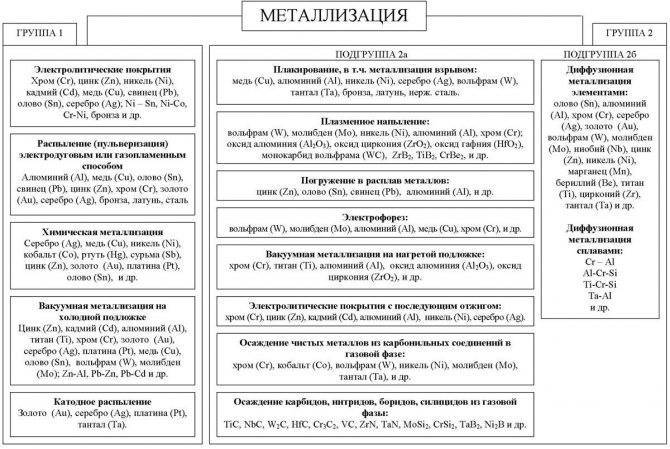

Согласно классификации процесс металлизации, происходящий за счет механического сцепления, относится к первой группе, а за счет атомарных механических связей – ко второй группе. Вторая группа делится на две подгруппы:2а — приграничная диффузия;2б – полная диффузия.

В группу 1 входят следующие методы хромирования:

- электротехническое покрытие;

- электродуговое или газопламенное распыление (пульверизация);

- химическое нанесение;

- вакуумное нанесение в холодной среде.

Результат хромирования детали

К группе 2 относятся:

2а:

- плазменное напыление;

- электрофорез;

- вакуумное нанесение в нагретой среде;

- электротехническое покрытие с последующим отжигом;

- осаждение чистого металла из соединений карбонатов в газовой среде;

2б:

диффузионное нанесение элементов.

Твердое хромирование

Твердое хромирование нашло широкое применение при изготовлении деталей, подвергающихся высокому износу, активной коррозии в агрессивных средах, при восстановлении металлических деталей, для увеличения срока эксплуатации инструментов (режущего, измерительного), а также для декоративной отделки изделий изготовленных из неметаллических материалов.

Твердое хромирование проводят следующими методами:

- гальваническим (описан выше);

- каталитическим, при котором хром восстанавливается на поверхности из солей аммиака и серебра;

- вакуумным, при котором реагент, нанесенный на обрабатываемую поверхность диффузионную активность при отрицательном давлении;

- термохимическим, который можно сравнить с цементацией изделий.

Термохимическим методом хромирование производят в карбюризаторе, состоящем из измельченного хрома и каолина в пропорции 55-45%. Для предотвращения окисления хрома при высоких температурах через ящики с деталями и карбюризатором продувают водород. Продолжительность хромирования составляет три часа. За это время толщина слоя достигает при температуре 1300°С 0,15 мм, а при температуре 1400°С 0,8 мм.

Хромирование электролизом

Хромирование электролизом заключается в легком выведении водорода по сравнению с хромом из электролита. Электролитом выступает хромовая кислота. Ванны оборудуются свинцовыми нерастворимыми анодами.

Концентрация раствора подбирается исходя из характера покрытия и сложности формы детали.

При невысокой температуре металлизации (не выше 35°С) хромированная поверхность имеет серый матовый оттенок. Интенсивность и плотность тока не влияет на процесс. При повышении температуры до 65°С и плотности тока поверхность получается блестящей. Дальнейшее повышение температуры и плотности тока (до 30 А/дм2) хром имеет молочный оттенок.

Также качество покрытой поверхности зависит от концентрации электролита. Хромированное покрытие, полученное при использовании концентрации до 150 г/л отличается высокой твердостью и износостойкостью. Высококонцентрированные электролиты, до 450 г/л используются для декоративных покрытий.

Гальваническое хромирование

Гальваническое хромирование — наиболее распространенный современный способ хромирования. Осуществляется двумя способами: в среде электролита и диффузионным. Электролитический способ аналогичен хромированию электролизом, они отличаются лишь режимами проведения процесса.

Диффузионный способ — это процесс насыщения поверхности при определенных условиях из нанесенных реагентов. Отделанные детали обладают: прочностью и твердостью, вязкостью и упругостью, износо-, жаро-, коррозионностойкостью.

Сферы применения

Гальваническое покрытие хромом характеризуется определенными свойствами, такие как:

- стойкость к химическому воздействию;

- микротвердость (до 1100 единиц);

- пористость, теплостойкость;

- к-т трения;

- глубина покрытия.

По всем выше перечисленным характеристикам детали с хромированным покрытием не имеют себе равных, они нашли самое широкое применение не только в бытовых условиях, но и в различных отраслях промышленного производства.

Технология хромирования применяется в таких отраслях, как:

- порошковая металлургия;

- производство алюминиевых, резиновых, металлических, пластиковых изделий (например, хромированные пресс-формы);

- автомобилестроение;

- станкостроение;

- судостроение и многие другие отрасли, которые невозможно перечислить.

В отраслях оптико-электронной промышленности распространен особый вид хромирования – черное хромирование, обладающее незаменимыми свойствами теплоотдачи, термостойкости и износостойкости. А хромирование штоков, к примеру в автопроме, вообще невозможно чем-либо заменить.

Описание различных способов хромирования

В одной из наших статей мы уже описывали процесс хромирования в домашних условиях. В данной статье мы подробно рассмотрим гальваническое хромирование автомобильных дисков в гаражной мастерской. Прежде всего следует понимать, зачем хромируют автомобильные детали. Кроме высоких декоративных качеств, хромовое покрытие придает запчастям 100%-ную защиту от коррозии и на 30% снижают износ. Правильно нанесенных хром прочнее стали.

В настоящее время существует несколько методов хромирования в домашних условиях. Например, использование специальных металлизированных красок. Автомобильная деталь, после соответствующей подготовки поверхности может быть окрашена и приобретет внешний вид и свойства хромированной. Такие покрытия недолговечны, прочность сцепления краски намного меньше прочности сцепления покрытия, нанесенного гальваническим методом. Окрашенные автомобильные диски прослужат не более 2-3 сезонов, после чего, потеряют свой внешний лоск. Что касается специальных способов хромирования, таких как, например, горячее хромирование или химическое хромирование, то данные способы в гаражной мастерской не реализуемы.

Гальванический метод хромирования автомобильных дисков без особых усилий может быть проведен в гаражной мастерской. О правилах техники безопасности при нанесении гальванических покрытий мы повторяем в каждой статье. Убедитесь, что ваша мастерская хорошо вентилируется, в идеале оборудована системой принудительной вентиляции. В замкнутом помещении процесс хромирования проводить категорически запрещено. Позаботьтесь о защитной одежде и приспособлениях – перчатки, очки, респиратор.

Санитарные службы категорически не рекомендуют проводить процесс гальванического хромирования в частной (инициативном) порядке.

Поговорим о материалах и реагентах, которые Вам потребуются при гальваническом хромировании автомобильных дисков своими руками.

Набор реактивов и приборов для гальваники

Для чего нужен хромовый слой

Нанесение слоя хрома может выполняться для улучшения декоративных характеристик изделия из металла (декоративное хромирование), а также для защиты металлической детали от коррозии и придания ее поверхности большей твердости. Таким образом, за счет хромирования можно не только улучшить механические и декоративные характеристики изделия, но и значительно продлить срок его эксплуатации.

Множество разнообразных хромированных изделий можно встретить как в быту, так и в разных отраслях промышленности. Использование изделий из металла, на поверхность которых нанесен слой хрома, актуально в тех случаях, когда они будут эксплуатироваться в условиях постоянного воздействия агрессивных сред и интенсивного трения.

Восстановление хромированного покрытия возвращает былой внешний вид и продлевает срок службы конструкции

В бытовых условиях наиболее активно используются следующие изделия с хромированным покрытием:

- мебельная фурнитура;

- элементы для оформления домашних и офисных интерьеров;

- автомобильные диски и детали транспортного средства;

- сувенирная продукция;

- сантехническое оборудование.

Хромированный бензобак

В промышленности технология хромирования применяется в следующих целях:

- при производстве изделий по порошковой технологии;

- при изготовлении пресс-форм, используемых для изготовления изделий из резины и полимерных материалов;

- при производстве отражателей различного назначения;

- для повышения твердости поверхностного слоя и износостойкости режущего, а также специального измерительного инструмента;

- для придания исключительных декоративных характеристик кузовным и другим деталям транспортных средств;

- для обработки деталей, эксплуатируемых в условиях постоянного трения и негативного воздействия внешней среды (элементы парового оборудования и теплосетей, детали автомобильных двигателей и морских судов).

Промышленная гальваническая линия, предназначенная для нанесения твердого хрома на изделия из сталей и цветных металлов

Хромированные детали отличаются следующими характеристиками:

- высокой устойчивостью к коррозии;

- микротвердостью, показатели которой достигают значений 950–1100 единиц по шкале HV;

- высокой пористостью покрытия, его износо- и жаростойкостью;

- низким коэффициентом трения сформированного покрытия;

- большим разбросом толщины хромового слоя (5–300 мкм и даже более).

Разновидности металлизации по способу взаимодействия металлизируемой поверхности с наносимым металлом (нажмите для увеличения)

Специализированное оборудование

Оно обычно используется, когда требуется снять изношенный хром непосредственно с металла кузова, крупных его частей, тех же колёсных литых дисков и пр. Но самостоятельно далеко не всегда удаётся снять старый хром из-за недоступности установок или их высокой стоимости. Для разового применения покупать такие системы нецелесообразно.

Оборудование, подходящее для выполнения поставленных задач, делится на 2 типа:

- абразивные установки;

- ультразвуковые устройства.

Абразивными установками называют специальное оборудование, для которого применяют особые порошки. Они подаются под высоким давлением воздуха, что позволяет постепенно удалить ранее наносимый гальваническим методом слой металла. Происходит поэтапное стирание, сохраняя металл в целостности.

В основном абразивными установками очищают металлические детали от хромированного слоя. Такое оборудование продаётся в специализированных строительных магазинах, его используют некоторые автомастерские для восстановления колёсных дисков и пр.

В зависимости от того, какой толщины слой предусмотрен на детали, выбирается порошок соответствующей зернистости.

При работе с такими установками в обязательном порядке используют средства индивидуальной защиты. Иначе есть риск, что частицы хрома и самого песка проникнут в дыхательные пути, попадут на слизистую и пр. Это опасно для здоровья.

Восстановление хромированных дисков

- На Волгу 3102. Восстановить реально при помощи спецпокрытий. Составы содержат значительное количество хрома, что и создает защитные качества. Нанесение на автодиски этих составов в разы дешевле, чем гальваника, но покрытие не настолько долговечное. Методика является более востребованной при хромировании автодисков самостоятельно. Краска под хром бывает в баллонах (1-компонентная) или в банках (2-компонентная). Баночная создает наиболее износоустойчивое изделие.

- Диски на «Камаро 5» (хром) и ВАЗ реально восстановить химическим способом. В отличие от гальванического метода, не применяется соляная кислота. Включающий в состав хрома реагент растворяется в очищенной воде. Во время химреакции образуется хром, оседающий на диске. Этот метод более простой, чем гальванический, и самостоятельно его можно выполнить без специальных навыков. Но не следует забывать, что с химикатами надо работать аккуратно, соблюдая технику безопасности.

- Хромированные стальные диски на ГАЗ 2410 восстанавливать можно методом гальваники. Способ предусматривает довольно продолжительное обрабатывание, при котором хром накладывается на элемент в процессе химических и электро-операций. Адгезия происходит за счет молекулярных связей, что делает результат по максимуму долговечным. Хромирование, проведенное методикой гальваники, хотя процесс и дорогой, но дает возможность наложить на поверхность автодисков слой хрома, качественно защищающий элементы от ржавления, царапин, сколов. Можно выполнить гальванику самостоятельно, но для этого необходимо купить электрореактивы и спецоборудование.

Уход за хромированными дисками

Каких-то особых мер по поддержанию блеска и чистоты хромированные диски не требуют. При этом, время от времени, их можно протирать мягкой тряпкой с моющим средством. После этого, поверхность промывается чистой водой и вытирается насухо, чтобы не появились разводы.

Если на диске появляются небольшие повреждения, эти места необходимо обработать с помощью чистой и сухой салфетки с раскрошенным мелом. Затем, требуется нанести прозрачное лаковое покрытие для того, чтобы предотвратить разрушение оксидной пленки на поверхности хрома. Следуя всем вышеуказанным рекомендациям, можно существенно продлить срок жизни дисков и они будут оставаться как новые еще долгое время.

Покраска литых и штампованных дисков на авто в хром

Процесс дома не исключает подготовительных мероприятий. На уличном пространстве покраска дисков в хром запрещена, потому как запыление и загрязнение могут навредить результату окраски. В помещении надо определить небольшую зону и застелить ее ПЭ. Помимо этого не должно быть сквозняков.

Следующим шагом диски надо грунтовать. От грунтования зависит срок службы и качество лакирования. Чтобы грунтовка качественно взялась, стартовый слой смеси накладывается очень тонко. После высыхания можно накладывать толсто. Сохнуть должно 6 часов. Точное время указано изготовителем на упаковке с грунтовкой.

Следующим этапом поверхность нужно ошкурить наждачкой №0. В результате можно наблюдать идеальную поверхность.

Затем шлифованные области нужно еще раз обезжирить, после чего можно окрашивать. Заблаговременно баллон надо хорошо встряхнуть. Первый слой тончайший, как и при грунтовке

Важно распылять аккуратно, ровно, держа баллончик все время на удалении от окрашиваемой поверхности (250 мм). После того как высох первый слой, наносится второй, более толсто

Покрашенный красивый диск

Нельзя красить на улице, испортить результат может:

- дождь;

- пыль;

- грязь.

Если хромированные диски R18 или другого радиуса цветные, то можно окрашивать обод в один цвет, а основную часть — в другой.

Изначально красят обод, когда просохнет, надо оклеить его малярным скотчем и окрасить оставшуюся часть диска в требуемый оттенок. Чтобы не было плавного перехода не надо клеить скотч на границу между зонами, а начинать наносить новую краску с уже покрашенной поверхности, захватив краешком струи. Когда высохнет, например, на полке, можно делать покрытие защиту.

Вам это будет интересно О кованых и литых дисках OZ Racing

Необходимо отметить, что процесс лакирования потребуется, если применяется стандартная краска для авто. Для лакирования заблаговременно надо обезжирить диск. Затем поверхность лакируется, принцип тот же, что и при нанесении краски. Обычно наносится 3 слоя. Если применяется глянец, после его высыхания надо отполировать поверхность.

На заметку.

Отлично подходит для работы Kudo (краска хром). Покрасить колеса, диск (РИО3 или на другую модель) получится самостоятельно.

Защитить от внешних факторов можно и иными составами, например, «жидким чехлом». Для этого потребуется тряпка или салфетка. Состав наносится на диск и далее своими руками полируется тряпкой, не используя шлифовальную машинку. Если же для окраски применялась жидкая резина, она вообще не требует защиты.

Уход за хромированными дисками

Каких-то особых мер по поддержанию блеска и чистоты хромированные диски не требуют. При этом, время от времени, их можно протирать мягкой тряпкой с моющим средством. После этого, поверхность промывается чистой водой и вытирается насухо, чтобы не появились разводы.

Если на диске появляются небольшие повреждения, эти места необходимо обработать с помощью чистой и сухой салфетки с раскрошенным мелом. Затем, требуется нанести прозрачное лаковое покрытие для того, чтобы предотвратить разрушение оксидной пленки на поверхности хрома. Следуя всем вышеуказанным рекомендациям, можно существенно продлить срок жизни дисков и они будут оставаться как новые еще долгое время.